МИНИСТЕРСТВО ВНУТРЕННИХ ДЕЛ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ ПРОТИВОПОЖАРНАЯ СЛУЖБА

НОРМЫ ПОЖАРНОЙ БЕЗОПАСНОСТИ

ТЕХНИКА ПОЖАРНАЯ.

ДЫМОСОСЫ ПЕРЕНОСНЫЕ ПОЖАРНЫЕ.

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ.

МЕТОДЫ ИСПЫТАНИЙ

FIRE EQUIPMENT.

FIRE VENTILATORS PORTABLE.

GENERAL TECHNICAL REQUIREMENTS.

TEST METHODS

НПБ 301-2001

МОСКВА 2001

Разработаны Федеральным государственным учреждением «Всероссийский ордена "Знак Почета" научно-исследовательский институт противопожарной обороны» Министерства внутренних дел Российской Федерации (ФГУ ВНИИПО МВД России) (В.Н. Чиркунов, П.Ф. Абрамов).

Внесены и подготовлены к утверждению отделом пожарной техники и вооружения Главного управления Государственной противопожарной службы Министерства внутренних дел Российской Федерации (ГУГПС МВД России).

Утверждены приказом ГУГПС МВД России от 18.07.2001 г. № 45.

Дата введения в действие 1 сентября 2001 г.

Вводятся впервые.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящие нормы распространяются на переносные пожарные дымососы (дымососы), предназначенные для нормализации воздушной среды при пожаре в помещениях путем подачи воздуха или удаления продуктов горения, а также (при работе совместно с пеногенераторной установкой) для получения высокократной пены и транспортирования ее по рукавам к очагу пожара.

1.2. Настоящие нормы устанавливают общие технические требования к переносным пожарным дымососам и методы их испытаний.

1.3. Настоящие нормы применяются на стадиях разработки, изготовления и испытания переносных пожарных дымососов, а также при их сертификации в Системе сертификации в области пожарной безопасности.

2. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

В настоящих нормах применяются следующие термины с соответствующими определениями:

переносной пожарный дымосос - устройство, предназначенное для нормализации воздушной среды в помещениях при пожаре путем удаления (отсоса) дыма либо нагнетания пригодного для дыхания воздуха;

пеногенераторная установка (ПГУ) - установка для получения пены из водного раствора пенообразователя;

кратность пены - отношение объема пены к объему раствора пенообразователя, содержащегося в пене;

всасывающий рукав дымососа - армированный гибкий рукав, прикрепляемый к корпусу дымососа на входе;

напорный рукав дымососа - рукав, прикрепляемый к корпусу дымососа на выходе.

3. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Основные параметры и размеры дымососов

3.1.1. Основные параметры и размеры дымососов должны соответствовать указанным в таблице 1.

Таблица 1

|

Значение показателей |

|||

|

Дымососы c электроприводом |

Дымососы с мотоприводом |

Дымососы с гидроприводом |

|

|

1. Объемная подача по воздуху, м3/ч, не менее |

8000 |

9500 |

11000 |

|

2. Полное давление, Па, не менее |

250 |

||

|

3. Объемная подача по пене, м3/мин, при кратности пены от 200 до 800 |

от 30 до 100 |

||

|

4. Номинальный диаметр рабочего проточного сечения дымососа, мм |

от 400 до 800 |

||

|

5. Параметры тока для дымососов с электроприводом: |

|||

|

напряжение, В |

220/380±15 |

- |

- |

|

частота, Гц |

50±1, 400±10 |

||

|

род тока |

одно/трехфазный |

||

|

6. Длина кабеля (для дымососов с электроприводом), м, не менее |

20 |

- |

- |

|

7. Мощность приводного двигателя, кВт, не менее |

1,1 |

||

|

8. Масса (с заправленным топливным баком для дымососов с мотоприводом) (без комплектующих), кг, не более |

50 |

||

|

9. Длина рукавов, мм, не менее: |

|||

|

всасывающего |

5000 |

||

|

напорного |

10000 |

||

|

рукава для пены |

5000 |

||

|

10. Рабочее давление воды на входе в турбину (для дымососов с гидроприводом), МПа (кгс/см2) |

- |

- |

0,8±0,2 (8±2) |

|

11. Расход воды на привод гидротурбины, м3/ч, не более |

- |

- |

20 |

3.1.2. Значения номинальных диаметров рабочих колес (номера) дымососов следует выбирать из ряда значений, соответствующих ГОСТ 10616.

3.2. Требования надежности:

а) вероятность безотказной работы за 40 мин боевого применения дымососа - 0,997;

б) гамма-процентный ресурс при g=0,8 до первого капитального ремонта дымососа - не менее 500 ч;

в) полный срок службы до списания - не менее 11 лет.

3.3. Стойкость дымососов к климатическим воздействиям

3.3.1. Дымосос должен иметь климатическое исполнение У категории размещения 1 по ГОСТ 15150 и быть рассчитан на применение при температурах окружающей среды от минус 40 до 60 °С, относительной влажности до 98 %.

3.4. Стойкость к механическим воздействиям

Дымосос должен сохранять работоспособность после воздействия вибронагрузки с частотой от 10 до 50 Гц с перегрузкой 3g и амплитудой 0,4 мм в течение 20 мин.

3.5. Требования эргономики

3.6. Требования к материалам и покрытиям

3.6.3. Лакокрасочные покрытия должны быть не ниже V класса покрытий по ГОСТ 9.032, группа условий эксплуатации VI по ГОСТ 9.104.

3.7. Комплектность

Дымосос должен поставляться укомплектованным в соответствии с таблицей 2.

Таблица 2

|

Количество |

|

|

Дымосос |

1 |

|

Комплект ЗИП |

1 |

|

Рукав всасывающий |

1 |

|

Рукав напорный |

1 |

|

Рукав для пены |

1 |

|

Пеногенераторная установка (ПГУ) |

1 |

|

Перемычка |

1 |

|

Штанга |

3 |

|

Чехол упаковочный для рукавов и ПГУ |

2 |

|

Чехол упаковочный для штанг и перемычки |

1 |

|

Руководство по эксплуатации |

1 |

|

Паспорт |

1 |

Примечание. Руководство по эксплуатации и паспорт могут быть объединены в один документ.

3.8. Маркировка

Дымосос должен иметь прикрепленную к корпусу маркировочную табличку, содержащую:

товарный знак или наименование предприятия-изготовителя;

номер ТУ (для отечественных образцов);

условное обозначение изделия;

заводской номер изделия;

месяц и год изготовления.

Маркировка должна быть нанесена любым способом, обеспечивающим ее сохранность в течение всего срока службы дымососа.

3.9. Требования к рукавам

3.9.1. Всасывающий и напорный рукава должны быть стойкими к гниению и работоспособными при температуре перемещаемой газовоздушной среды до 200 °С в течение 30 мин.

3.9.2. Конструктивное исполнение всасывающего рукава должно позволять уменьшать его длину при складывании не менее чем в 5 раз.

3.9.3. Всасывающий рукав должен позволять сгибать его на угол не менее (90±5)°, при этом площадь сечения рукава на участке сгиба не должна уменьшаться более чем на 20 % от площади сечения прямолинейного участка.

3.9.4. Конструкция рукавов должна позволять легко без применения инструментов стыковать их с корпусом дымососа.

3.9.5. При транспортировании рукава должны быть уложены в специальные чехлы из прочной ткани, имеющие ручки для переноски.

3.10. Требования к пеногенераторной установке

3.10.1. ПГУ должна быть съемной, иметь кронштейн для крепления к корпусу дымососа со стороны выхода и крепиться без применения инструмента.

3.10.2. Входной патрубок ПГУ должен иметь рукавную головку Dy50 для подвода раствора пенообразователя от насоса пожарного автомобиля или противопожарного водопровода по пожарному рукаву.

3.10.3. ПГУ должна иметь рукав для подачи пены на место пожара. Рукав должен быть выполнен из ткани и легко крепиться к корпусу дымососа.

3.10.4. ПГУ должна иметь распылитель и сетку для ценообразования.

3.10.5. Расход раствора пенообразователя не более 150 дм3/мин.

3.11. Требования к гидро- и мотоприводу

3.11.1. Гидротурбина должна иметь устройство (отверстие с пробкой или краником либо иное устройство) для слива остатков воды из рабочей полости после окончания работы.

3.11.2. Входной и выходной патрубок гидротурбины должны быть оснащены рукавными головками Dy50 для подвода и отвода воды от насосной установки.

3.11.3. Утечка из гидротурбины через уплотнения подшипникового узла при работе не должна превышать 200 см3/мин.

3.11.4. Подача воды от насосной установки на привод гидротурбины должна осуществляться по замкнутому циклу.

3.11.5. Двигатели внутреннего сгорания дымососов с мотоприводом должны работать на автомобильном бензине по ГОСТ 2084 либо на дизельном топливе по ГОСТ 305.

3.11.6. Время работы мотопривода с одной заправкой бака топливом должно составлять не менее 60 мин.

3.12. Требования к перемычке и штангам

3.12.1. Перемычка представляет собой полотно из плотной ткани, предназначенное для перекрывания дверного проема при отсосе дыма из задымленных помещений. Перемычка должна иметь отверстие с коротким (длиной не более 1 м) рукавом для подсоединения дымососа. Размеры перемычки должны быть не менее 2300´1800 мм. Диаметр отверстия в перемычке и рукава должен составлять не менее 1,01D, где D - наружный диаметр корпуса дымососа. Рукав должен иметь крепления для стыковки с дымососом. Материал перемычки должен быть рассчитан на применение при температуре до 200 °С. Отверстие с рукавом должно располагаться на перемычке таким образом, чтобы при установке в дверном проеме центр его находился на высоте не выше 0,8 м от пола.

3.12.2. Штанги предназначены для крепления перемычки в дверном проеме. Штанги должны закреплять перемычку без применения ключей и других принадлежностей в проемах шириной от 850 до 1500 мм и устанавливаются враспор горизонтально. Для этого штанги могут иметь специальные удлинители.

3.13. Требования к содержанию конструкторской и эксплуатационной документации на дымосос

3.13.1. Конструкторская документация на отечественную продукцию должна быть оформлена в соответствии с требованиями ЕСКД на серийную продукцию.

3.13.2. Дымососы, изготавливаемые отечественными предприятиями, допускаются к проведению сертификационных испытаний в области пожарной безопасности, если они в установленном порядке прошли все стадии и этапы разработки, предусмотренные ГОСТ 15.201, ГОСТ 2.103, а также все виды испытаний, имеют полный комплект конструкторской документации на серийное производство с литерой "А", согласованной с ФГУ ВНИИПО и ГУГПС МВД России.

3.13.3. Продукция, поставляемая российским потребителям, допускается к проведению сертификационных испытаний в области пожарной безопасности, если она сопровождается эксплуатационной документацией, удовлетворяющей требованиям государственного заказчика.

3.13.4. Эксплуатационная документация на продукцию, поставляемую в Россию зарубежными изготовителями, должна быть оформлена на русском языке по ГОСТ 2.601.

3.13.5. В руководстве по эксплуатации должны содержаться следующие сведения:

назначение дымососа;

климатическое исполнение;

условия эксплуатации;

основные параметры (см. таблицу 1), в том числе аэродинамическая характеристика дымососа;

устройство и принцип действия;

требования безопасности при эксплуатации;

техническое обслуживание;

хранение;

возможные неисправности и методы их устранения.

3.13.6. В паспорте на дымосос должны содержаться следующие сведения:

данные об изготовителе;

основные параметры (см. таблицу 1), в том числе аэродинамическая характеристика дымососа;

комплектность;

отметка о приемке;

ресурс работы, срок службы и хранения;

гарантии изготовителя;

отметки о продолжительности работы дымососа;

упаковка.

3.13.7 Руководство по эксплуатации может быть совмещено с паспортом.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1. Доступ к рабочему колесу дымососа со стороны входа и выхода должен быть ограничен защитными решетками.

4.2. Корпус дымососа с электроприводом должен быть подключен к устройству защитного отключения (УЗО) или иметь заземление. Присоединение корпуса дымососа к УЗО следует осуществлять посредством специальной жилы переносного кабеля. Эта жила должна быть в общей оболочке кабеля, но не должна одновременно служить проводником рабочего тока. Электрическое сопротивление заземляющего провода должно быть не более 1 Ом.

4.3. Степень защиты электродвигателя и электрического соединителя питающего кабеля должна быть не ниже IP44 по ГОСТ 14254.

4.4. На корпус дымососа должны быть нанесены мнемонические указатели направлений: вращения рабочего колеса, потока дыма (воздуха).

5. ПРАВИЛА ПРИЕМКИ

5.1. Для проверки соответствия качества дымососов требованиям настоящих норм и технической документации проводят следующие испытания:

приемочные;

квалификационные;

периодические;

сертификационные;

типовые.

Объем всех видов испытаний, кроме типовых, приведен в таблице 3.

Таблица 3

|

Пункт настоящих норм |

Вид испытаний |

|||||

|

Технические требования |

Методы испытаний |

Приемочные. Квалификационные |

Периодические |

Сертификационные |

||

|

Объемная подача по воздуху |

п. 1 таблицы 1 |

+ |

+ |

+ |

||

|

Полное давление |

п. 2 таблицы 1 |

+ |

+ |

+ |

||

|

Объемная подача по пене, кратность пены |

п. 3 таблицы 1 |

+ |

+ |

+ |

||

|

Номинальный диаметр рабочего проточного сечения |

п. 4 таблицы 1 |

+ |

+ |

+ |

||

|

Параметры тока для источников электроэнергии |

п. 5 таблицы 1 |

+ |

+ |

+ |

||

|

Масса |

п. 8 таблицы 1 |

+ |

+ |

+ |

||

|

Вероятность безотказной работы |

+ |

+ |

- |

|||

|

Гамма-процентный ресурс |

+ |

+ |

- |

|||

|

Полный срок службы до списания |

+ |

- |

||||

|

Стойкость к климатическим воздействиям |

+ |

+ |

+ |

|||

|

Работоспособность при температуре перемещаемой газовоздушной среды 200 °С |

+ |

+ |

- |

|||

|

Стойкость к механическим воздействиям (вибростойкость) |

+ |

+ |

+ |

|||

|

Наличие рукояток для переноски |

+ |

+ |

+ |

|||

|

Размещение органов управления |

+ |

+ |

+ |

|||

|

Усилие, прилагаемое к органам управления |

+ |

+ |

+ |

|||

|

Доступность органов управления |

+ |

+ |

+ |

|||

|

Наличие опор и колес для транспортирования |

+ |

+ |

+ |

|||

|

Материалы и покупные изделия |

+ |

+ |

+ |

|||

|

Лакокрасочные покрытия |

+ |

+ |

+ |

|||

|

Комплектность |

+ |

+ |

+ |

|||

|

Маркировка |

+ |

+ |

+ |

|||

|

Соответствие требованиям рукавов |

+ |

+ |

+ |

|||

|

Соответствие требованиям пеногенераторной установки |

+ |

+ |

+ |

|||

|

Соответствие требованиям гидро- и мотопривода |

+ |

+ |

+ |

|||

|

Соответствие требованиям перемычки и штанг |

+ |

+ |

+ |

|||

|

Содержание технической документации |

+ |

+ |

+ |

|||

|

Требования безопасности |

+ |

+ |

+ |

|||

5.2. Объем типовых испытаний устанавливают в зависимости от вносимых конструктивных или иных изменений, способных повлиять на основные параметры дымососов, и согласовывают в установленном порядке.

5.3. Дымососы предъявляются на испытания всех перечисленных видов партиями не менее трех комплектов каждого наименования.

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. Общие положения

Целью испытаний является подтверждение соответствия дымососа требованиям настоящих норм.

Методы, указанные в данном разделе, распространяются на приемочные, периодические, квалификационные и сертификационные испытания.

6.2. Проверка наличия и содержания технической документации

Дымососы представляются на испытания с комплектом документации. Техническая документация должна быть на русском языке и включать в себя:

технические условия (для отечественных изделий);

руководство по эксплуатации и паспорт (либо документ, содержащий руководство по эксплуатации вместе с паспортом);

паспорта на покупные изделия (электродвигатель или двигатель внутреннего сгорания).

6.3. Проверка внешнего вида, комплектности и маркировки

6.3.1. При внешнем осмотре дымососов проверяют соответствие изделия и его комплектующих требованиям пп. 3.5.1, 3.5.2, 3.5.4, 3.5.5, 3.6.1-3.6.3, 3.7, 3.8, 4.

6.3.3. Внешним осмотром также проверяют наличие рукояток для переноски.

Оценивают размещение органов управления (рычаги и кнопки включения и управления должны иметь защитные скобы либо располагаться таким образом, чтобы исключалось их случайное включение).

6.3.4. При массе дымососа более 30 кг визуально проверяют наличие колес для его транспортирования.

6.4. Аэродинамические испытания

6.4.1. Стендовое оборудование и средства измерения

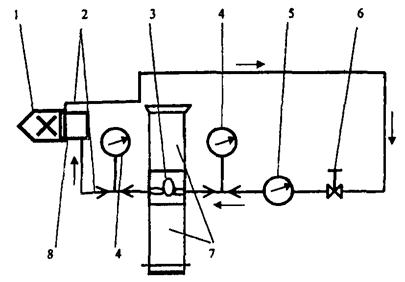

Стенд для проведения аэродинамических испытаний состоит из мерных воздуховодов (см. рисунки 1 и 2 приложения) с приемниками давления и дросселирующего устройства.

Давление воздушного потока измеряют манометрами (микроманометрами и т.д.), класс точности не ниже 1,0, с верхним пределом измерения до 1000 Па, с использованием комбинированных приемников давления по ГОСТ 12.3.018.

Атмосферное давление окружающей среды определяют барометром с пределами измерения от 84 до 106,7 кПа, погрешностью измерения ±6 %. Для измерения температуры воздуха используют термометры с пределами измерения от минус 20 до 40 °С, ценой деления 1 °С. Для измерения температуры газового потока на входе в дымосос следует применять термоэлектрические преобразователи (ТЭП), класс точности не ниже 2,5, с верхним пределом измерения 300 °С. Влажность окружающей среды измеряют психрометрическим гигрометром с погрешностью измерений не более ±106,7 Па. Скорость воздушного потока определяют анемометром, класс точности не ниже 2,5, и секундомером с верхним пределом измерения до 30 мин 30 с и погрешностью измерения ±0,2 с.

6.4.2. Измерение полного давления и определение объемной подачи по воздуху

Аэродинамические характеристики дымососа должны оцениваться по графикам зависимости статического Psv и полного Pv давлений и объемной подачи по воздуху Q.

Все замеры проводят в условиях атмосферного воздуха при работе дымососа без рукавов.

При снятии аэродинамической характеристики к корпусу дымососа на входе и выходе пристыковывают мерные воздуховоды и проводят измерения полного статического и динамического давления. Объемную подачу Q, м3/ч, определяют по формуле

Q=3600×F×Vcp,

где F - площадь поперечного сечения воздуховода, м2,

![]()

где D - диаметр проточного сечения мерного воздуховода, м (измерять его следует металлической линейкой с верхним пределом измерения 1000 мм, точность измерения 1 мм).

Измерения средней скорости воздушного потока следует проводить одним из двух способов:

а) первый способ заключается в определении средней скорости воздушного потока по динамическому давлению потока.

Средняя скорость воздушного потока Vcp, м/с, определяется как среднее арифметическое значение скорости

![]()

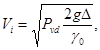

Скорость потока воздуха в i-й точке сечения Vi, м/с, при проведении испытаний рассчитывается по формуле

где Pvd - динамическое давление в i-й точке сечения воздуховода, Па, Pvd=Pv-Psv, g - ускорение свободного падения, g=9,81, м/с2; g0 - плотность воздуха при нормальных условиях, g0=1,29 кг/м3; n - количество точек измерения давления; D - коэффициент, учитывающий влияние температуры окружающего воздуха и барометрического давления на подачу дымососа:

![]()

где ta - температура окружающего воздуха во время испытаний, °С;

Pa - барометрическое давление окружающего воздуха, кПа.

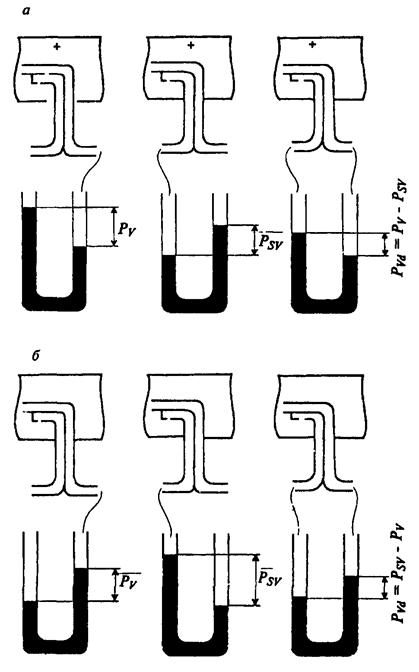

Подключение микроманометров и комбинированных приемников давления для измерения полного Рv, статического Рsv и динамического Рvd давлений показано на рисунке 3 приложения.

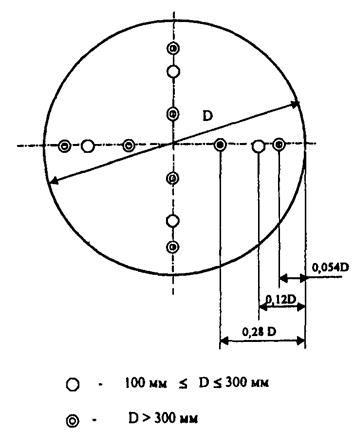

Координаты точек последовательного размещения комбинированных приемников давления в мерном сечении воздуховода при измерении давлений показаны на рисунке 4 приложения;

б) второй способ определения средней скорости воздушного потока - измерение ее анемометром.

Анемометр располагают непосредственно на выходе из нагнетательного воздуховода за дроссельной задвижкой. После включения и достижения дымососом номинальных оборотов проводят измерения, включив секундомер. Показания анемометра во время испытаний фиксируют при установившемся режиме работы дымососа. Замер проводят в течение одной минуты, отсчитывая показания по шкале анемометра. Скорость потока воздуха определяют в соответствии с руководством по эксплуатации анемометра по графику перевода показаний анемометра в зависимости от числа делений прибора, приходящихся на одну секунду. Результаты замеров и обработки испытаний заносят в таблицу 4.

Таблица 4

|

Точка замера |

Время замера Т |

Скорость потока воздуха в i-й точке Vi |

Средняя скорость потока воздуха Vcp |

Q=3600×F×Vcp |

|

|

- |

- |

с |

м/с |

м/с |

м3/ч |

6.4.3. Первый метод расчета средней скорости воздушного потока по динамическому давлению - более точный, поэтому его следует использовать при наиболее ответственных испытаниях, например приемочных и сертификационных.

6.4.4. Аэродинамическая характеристика дымососа строится по результатам его дросселирования при температуре окружающей среды и отображается в графическом виде (в координатах Рv-Q и Рsv-Q). Дроссельное устройство устанавливают на выходе из нагнетательного воздуховода. Специальной задвижкой дросселя прикрывают выходное отверстие воздуховода, начиная от полностью открытого состояния (объемная подача - максимальная) и заканчивая закрытым на 90 % (объемная подача близка к 0). При каждом положении задвижки дросселя замеряют полное статическое и динамическое давление и вычисляют объемную подачу по воздуху. Число различных положений задвижки, соответствующих различным режимам и точкам выстроенной характеристики, должно быть не менее десяти.

6.4.5. Результаты испытаний считаются положительными, если максимальная объемная подача и полное давление вентилятора, приведенные к нормальным условиям, не ниже указанных в таблице 1 настоящих норм.

6.5. Проверка соответствия гидропривода требованиям

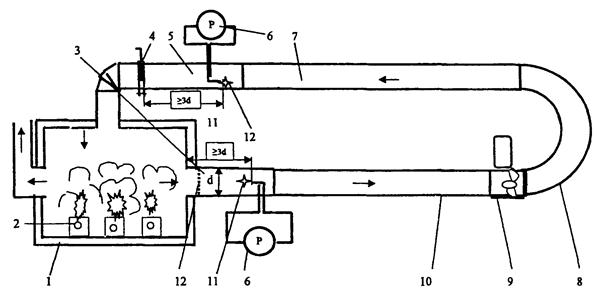

6.5.1. Средства измерений и оборудование, используемые для измерения расхода и давления воды на привод гидротурбины, приведены на рисунке 5 приложения.

При проверке расхода и давления воды, подаваемой на турбину, давление воды на входе в турбину следует замерять манометром, класс точности не менее 1,6, с верхним пределом измерения 1,6 МПа. Расход воды при работе турбины определяют с помощью счетчика холодной воды с верхним пределом измерения не более 60 м3/ч, порогом чувствительности не более 0,25 м3/ч и механического секундомера с верхним пределом измерения 30 мин 30 с, погрешностью измерений ±0,2 с. Подпор воды на выходе из гидротурбины измеряют манометром, класс точности не менее 1,6, с верхним пределом измерения 1,0 МПа.

6.5.2. Воду от насосной установки под давлением 0,8-1,0 МПа (8,0-10 кг/см2) подают к турбине дымососа и отводят от нее по пожарным рукавам Dy50 длиной не более 20 м. При этом напорная задвижка на насосной установке должна быть полностью открыта.

Расход воды на привод гидротурбины определяют по формуле

![]()

где Qв - расход воды, м3/ч; W - объем воды по показаниям счетчика, м3; Т2 - продолжительность замера расхода воды, с.

Продолжительность замера расхода воды должна составлять не менее 60 с. Расход воды на привод гидротурбины не должен превышать значения, приведенного в п. 11 таблицы 1 настоящих норм.

6.5.3. Наличие устройства для слива остатков воды из рабочей полости гидротурбины проверяют визуально при внешнем осмотре.

6.5.4. Утечку из гидротурбины через уплотнения подшипникового узла при работе дымососа проверяют методом сбора воды из специального дренажного отверстия в течение одной минуты в любую емкость вместимостью 250-300 см3 и измерения ее объема мерным цилиндром (по ГОСТ 1770) вместимостью 500 см3 с погрешностью измерения не более ±10 см3. Объем собранной жидкости не должен превышать 200 см3.

6.6. Проверка объемной подачи дымососа по пене, кратности пены и расхода раствора пенообразователя

6.6.1. Для проверки объемной подачи дымососа по пене используют следующее оборудование, средства измерения и материалы:

мерную емкость (бак) вместимостью (3,50 ±0,01) м3;

механический секундомер с верхним пределом измерения 30 мин 30 с, погрешностью измерений ±0,2 с;

мерный цилиндр, по ГОСТ 1770, с верхним пределом измерения 2,0 дм3, с погрешностью измерения не более ±0,01 дм3;

весы для статического взвешивания, по ГОСТ 29329, с верхним пределом взвешивания не более 150 кг, погрешностью взвешивания ±0,05 кг;

емкость вместимостью 8-10 л;

пенообразователи общего назначения типов ПО-6ТС, ТЭАС, ПО-3АИ, ПО-3НП.

6.6.2. Определение объемной подачи по пене

На дымосос, со стороны нагнетания, устанавливают пеногенераторную установку с рукавом для подачи пены. С помощью пожарного рукава ее соединяют с насосной установкой пожарного автомобиля. Насосная установка пожарного автомобиля должна подавать 6 %-й водный раствор пенообразователя под давлением 0,25 МПа. Давление следует контролировать по манометру насосной установки. После включения дымососа и достижения устойчивой работы при номинальных оборотах двигателя, наполнения пеной рукава пеногенераторной установки пену из рукава подают в мерную емкость (бак). Бак, для удобства сбора раствора пенообразователя, должен иметь в днище сливную пробку. Бак наполняют до краев (без горки) пеной. Моменты начала и окончания наполнения бака фиксируют секундомером. Объемную подачу по пене вычисляют по формуле

![]()

где VП - объем пены в мерном баке, м3; Т - время наполнения мерного бака, с.

Результат испытания считается положительным, если полученное значение объемной подачи по пене не менее значения, указанного в п. 3 таблицы 1 настоящих норм.

6.6.3. Кратность пены определяют по формуле

![]()

где Vp - объем водного раствора пенообразователя, дм3.

Объем водного раствора пенообразователя определяют после полного разрушения полученной пены. Раствор из бака через сливное отверстие переливают в другую емкость меньшей вместимости и измеряют мерным цилиндром. Более быстрый способ определения кратности пены - ее взвешивание. Объем водного раствора пенообразователя можно выразить через его массу и плотность:

![]()

где r - плотность водного раствора пенообразователя, r=1 кг/дм3.

Таким образом, значение объема водного раствора пенообразователя, в дм3, равно значению массы пены, в кг. Тогда кратность определяют по формуле

![]()

Массу пены m, кг, определяют взвешиванием. Масса пены представляет собой разность двух величин: массы мерного бака, наполненного пеной, и пустого бака. Результат испытания считается положительным, если полученное значение кратности пены не менее значения, указанного в п. 3 таблицы 1 настоящих норм.

6.6.4. Расход раствора пенообразователя Qp, дм3/мин, определяют по формуле

![]()

где Vp - объем раствора пенообразователя, полученный после разрушения пены, дм3; Т - время наполнения бака, с.

Результат испытания считается положительным, если полученное значение расхода раствора пенообразователя не более значения, указанного в п. 3.10.5 настоящих норм.

6.7. Проверка номинального диаметра рабочего проточного сечения дымососа

Диаметр рабочего проточного сечения дымососа определяют со стороны нагнетания воздуха. Измерять диаметр следует в трех плоскостях металлической линейкой, по ГОСТ 427, с верхним пределом измерения 1000 мм, ценой деления 1 мм. За результат принимают среднее арифметическое значение показателей, полученных при измерении. Результат испытания считается положительным, если значение диаметра входит в диапазон значений, указанных в п. 4 таблицы 1 настоящих норм.

6.8. Проверка массы дымососа

Массу дымососа, без рукавов и комплектующих изделий, проверяют на весах для статического взвешивания, по ГОСТ 29329, с верхним пределом взвешивания не более 100 кг, погрешностью взвешивания не более ±0,1 кг. Результат испытания считается положительным, если полученное значение массы не более значения, указанного в п. 8 таблицы 1 настоящих норм.

6.9. Проверка соответствия требованиям всасывающего и напорного рукавов

6.9.1. Длину рукавов проверяют с помощью рулетки с верхним пределом измерения 10 м, ценой деления не более 0,01 м.

6.9.2. Проверку длины всасывающего рукава, приведенного в транспортное положение, следует проводить измерением рулеткой, по ГОСТ 7502, с верхним пределом измерения 2 м, ценой деления не более 0,01 м. Рукав следует разместить на ровной твердой площадке, сжать вручную насколько возможно, затем его следует сложить "гармошкой", после чего измерить его длину в сжатом состоянии. Результат считается положительным, если полученное значение не превышает 1/5 от значения, указанного в п. 9 таблицы 1 настоящих норм.

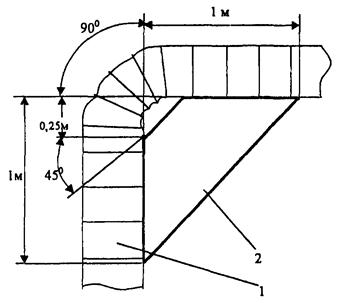

6.9.3. Угол сгиба всасывающего рукава проверяют методом пробного сгибания его на угол (90±5)°. Измеряют угол сгиба с помощью шаблона (рисунок 6 приложения). Поперечное сечение в месте сгиба измеряют с помощью рулетки с верхним пределом измерения 1 м, ценой деления 0,001 м.

6.9.4. Работоспособность рукавов при работе при температуре перемещаемой газовоздушной среды 200 °С проверяют при таких же условиях, как при испытаниях дымососа в соответствии с п. 6.10.6 настоящих норм.

6.10. Проверка стойкости дымососов к климатическим воздействиям

6.10.1. Оборудование и средства измерения:

камера холода и тепла с диапазоном рабочих температур от не выше минус 50 до не ниже 90 °С с отклонением температуры от нормированного значения не более ±2 °С;

наручные часы;

барометр с пределами измерения от 84 до 106,7 кПа, погрешностью измерения ±6 %.

6.10.2. Для проверки работоспособности дымососа после воздействия на него отрицательной (минус 40 °С) температуры, его помещают в камеру холода и тепла, снизив температуру в ней до минус (40±2) °С, и выдерживают при температуре минус (40±2) °С в течение одного часа, затем вынимают дымосос из камеры и проверяют объемную подачу по воздуху с замером скорости воздушного потока с помощью анемометра по п. 6.4.2 (способ "б"). Результат испытания считается положительным, если непосредственно после извлечения дымососа из камеры объемная подача не ниже значения, указанного в п. 1 таблицы 1 настоящих норм.

6.10.3. Для проверки работоспособности дымососа после воздействия на него температуры 60 °С его помещают в камеру холода и тепла (верхний предел измерения не ниже 90 °С и погрешность измерения не более ±2 °С) и выдерживают при температуре в камере (60±2) °С в течение одного часа. Затем вынимают дымосос из камеры и проверяют объемную подачу по воздуху с замером скорости воздушного потока с помощью анемометра по п. 6.4.2 (способ "б"). Результат испытания считается положительным, если непосредственно после извлечения дымососа из камеры объемная подача не ниже значения, указанного в п. 1 таблицы 1 настоящих норм.

6.10.4. Влагостойкость дымососа проверяют в камере тепла и влаги с погрешностью измерения влаги не более ±2 %. Дымосос помещают в камеру и выдерживают в течение 24 ч при температуре (35±3) °С, относительной влажности (98±2) %, атмосферном давлении в диапазоне 85,0-105,0 кПа. Затем вынимают из камеры и проверяют объемную подачу по воздуху с замером скорости воздушного потока с помощью анемометра по п. 6.4.2 (способ "б"). Результат испытания считается положительным, если непосредственно после извлечения дымососа из камеры объемная подача не менее значения, указанного в п. 1 таблицы 1.

6.10.5. Замеры скорости воздушного потока при испытаниях по пп. 6.10.2-6.10.4 проводят не позднее чем через 20 мин после выемки дымососа из камеры.

6.10.6. Проверку работоспособности дымососа при температуре перемещаемой газовоздушной среды 200 °С проводят в соответствии с методами испытания на огнестойкость вентиляторов по НПБ 253-98 (с поправкой на температуру).

Схема размещения оборудования при испытании показана на рисунке 7 приложения.

Нагрев воздуха при испытаниях следует проводить с помощью специальных горелок, установленных в камере сгорания. Дымосос включают после достижения в камере температуры 200 °С. Измерение температуры в местах замера давления производят термоэлектрическим преобразователем. Измерение давления и расчет объемной подачи по воздуху проводят в соответствии с п. 6.4. Результат испытания считается положительным, если дымосос в течение 30 мин работы не достигнет предельного состояния, а рукава сохранят свою целостность без сквозных прожогов с выбросом через них нагретых газов и дыма.

Предельные состояния дымососа:

объемная подача или давление дымососа, приведенные к нормальным условиям (барометрическое давление РН=103,3 кПа, температура tН=20 °С), снижаются более чем на 30 % по сравнению с указанными в таблице 1 значениями. Объемную подачу следует контролировать в течение всего опыта в соответствии с п. 6.4;

произошло разрушение одного или нескольких узлов конструкции дымососа (подшипникового узла, редуктора, рабочего колеса, корпуса);

произошла деформация корпуса или рабочего колеса дымососа, в результате чего рабочее колесо стало цепляться за корпус дымососа либо биться об него.

6.11. Проверка дымососов на соответствие требованиям безопасности

6.11.1. Визуально при внешнем осмотре проверяется наличие:

мнемонических указателей направления потока воздуха и вращения рабочего колеса;

защитных решеток на входе и выходе корпуса дымососа;

заземления.

6.11.2. Для дымососов с электроприводом степень защиты электродвигателя проверяется в соответствии с ГОСТ 14254, проверяется также наличие соответствующей маркировки на табличке электродвигателя.

6.11.3. Проверку суммарных уровней звуковой мощности, создаваемой дымососом при работе, проводят по ГОСТ 12.1.028 с использованием шумомера не ниже 2-го класса с верхним пределом уровня звукового давления до 130 дБА. Результат считается положительным, если выполняется требование п. 4.5.

6.11.4. Проверку электрического сопротивления провода, заземляющего корпус дымососа, проводят с помощью моста сопротивления Р-333 в соответствии с руководством по его эксплуатации. Штыри-щупы моста сопротивления подсоединяют к металлическим поверхностям корпуса дымососа и к клемме штепсельной вилки заземляющего провода. Электрическое сопротивление должно быть не более 1 Ом.

6.12. Проверка стойкости к механическим воздействиям (вибростойкости)

6.12.1. Испытательное оборудование:

испытательный вибростенд с диапазоном частот от 0,1 до 100 Гц с погрешностью не более ±2 %, диапазон ускорений от 0 до 100 м/с2 с погрешностью не более ±2 %; диапазон виброперемещений от 0 до 100 мм с погрешностью не более ±2 %;

механический секундомер с верхним пределом измерения 30 мин 30 с и погрешностью измерений ±0,2 с.

6.12.2. Проверка стойкости дымососа к механическим воздействиям сводится к проверке его вибростойкости.

Дымосос жестко крепят к столу вибростенда в положении, в котором он транспортируется к месту применения. Испытания проводят в соответствии с режимом, указанным в п. 3.4, с фиксированием частот вибронагрузки через каждые 10 Гц в течение 20 мин. После снятия дымососа с вибростенда проверяют объемную подачу по воздуху с замером скорости воздушного потока с помощью анемометра по п. 6.4.2. Результат испытания считается положительным, если после данной проверки объемная подача по воздуху не ниже значения, указанного в п. 1 таблицы 1 настоящих норм, и отсутствуют механические повреждения.

6.13. Проверка надежности дымососа

6.13.1. Дымососы должны подвергаться испытаниям на надежность не реже одного раза в пять лет.

Под циклом понимается выполнение следующих операций:

включения дымососа;

работы дымососа в течение 40 мин с последующим выключением;

выдержки дымососа с выключенным двигателем 20 мин.

Продолжительность испытаний должна составлять 56 циклов, во время последнего цикла проводится проверка объемной подачи по воздуху в соответствии с п. 6.4.2, б.

Оценка результатов испытаний проводится при следующих исходных данных:

приемочном уровне Pa(t)=0,997;

браковочном уровне Рb(t)=0,96;

риске изготовителя a=0,1;

риске потребителя b=0,1.

Результаты испытаний считаются положительными, если приемочное число отказов С=0. Отказом следует считать:

отсутствие вращения рабочего колеса при включенном двигателе;

снижение объемной подачи по воздуху более чем на 30 % в результате поломки или повышенного износа одного или нескольких элементов конструкции.

заданной вероятности g=80 %;

доверительной вероятности q=0,9;

плане испытаний - [NUN];

значении относительной ошибки e=0,1;

законе нормального распределения;

числе объектов испытаний N=4.

Из партии дымососов методом случайного отбора в соответствии с методическими указаниями РД 50-690 выбирают 4 изделия, на которых проводят наработку в соответствии с режимом и продолжительностью испытаний, указанными в таблице 5.

Таблица 5

|

Температура перемещаемой среды, °С |

Продолжительность испытания, ч |

Примечание |

|

|

Без рукавов |

200 |

||

|

С обоими рукавами |

99 |

После каждых 40 мин работы необходимо делать перерыв с остановкой двигателя на 20 мин |

|

|

С одним всасывающим рукавом |

Температура окружающей среды в день испытаний |

100 |

|

|

С одним напорным рукавом |

100 |

||

|

С пеногенераторной установкой, но без пенообразователя |

0,5 |

||

|

Со всасывающим и напорным рукавами |

200 |

0,5 |

|

|

Итого |

500 |

||

При данном испытании через каждые 10 ч работы необходимо контролировать объемную подачу по воздуху с помощью анемометра, вести учет мелких неисправностей, возникших при работе, выяснять причину и характер неисправностей.

Порядок оценки показателей надежности, в зависимости от достижения дымососом предельного состояния, должен соответствовать методическим указаниям РД 50-690.

Предельное состояние характеризуется следующими показателями:

отсутствием вращения рабочего колеса при включенном двигателе;

снижением объемной подачи по воздуху более чем на 30 % в результате поломки или повышенного износа одного или нескольких элементов конструкции;

разрушением опорных стоек или корпуса дымососа в местах крепления стоек.

При данной проверке дымососа, а также через 100 ч работы проводят техническое обслуживание ТО-1 и ТО-2. Периодичность и перечень работ, включаемых в техническое обслуживание, должны быть изложены в руководстве по эксплуатации дымососа.

6.14. Проверка усилия, прилагаемого к рукояткам управления

Проверку усилия, прилагаемого к рукояткам управления, проводят с помощью динамометра, по ГОСТ 13837, класс точности не менее 2,0, с верхним пределом измерения 100 Н. Динамометр закрепляют на рукоятке управления в месте приложения усилия. Усилие прикладывают с помощью динамометра в плоскости, перпендикулярной рукоятке. Результат считается положительным, если приложенное усилие достаточно для включения (управления) дымососа и не превышает значения, указанного в п. 3.5.3.

6.15. Проверка доступности органов управления дымососом при работе оператора в средствах индивидуальной защиты рук

Доступность органов управления дымососом при работе оператора в средствах индивидуальной защиты рук проверяется пробным ручным включением дымососа, при этом на руки испытателя надеты пожарные рукавицы. Включение должно происходить с одной попытки.

6.16. Проверка соответствия требованиям перемычки и штанг

6.16.1. Размеры перемычки, длину, диаметр рукава и расположение отверстия перемычки, а также длину штанг проверяют с помощью рулетки с верхним пределом измерения 5 м, ценой деления не более 0,01 м.

6.16.2. Возможность крепления перемычки в проемах с помощью штанг проверяют пробной установкой перемычки в дверном проеме и присоединением дымососа к рукаву перемычки. Данная операция должна проводиться без заеданий и каких-либо других препятствий. Дверной проем выбирают произвольно с размерами в пределах, указанных в п. 3.12. При перекрытии не должно оставаться незакрытых участков проема.

6.16.3. Проверку возможности раздвижения штанг проверяют изменением длины штанг от 850 до 1500 мм и фиксацией их в этих пределах. Измерения проводят с помощью рулетки с верхним пределом измерения 5 м, ценой деления не более 0,01 м.

6.17. Проверка обеспечения опорами устойчивости дымососа

Обеспечение устойчивости дымососа опорами при работе проверяют пробным включением дымососа.

Дымосос располагают на твердой поверхности с асфальтовым либо бетонным покрытием. Подсоединяют напорный и всасывающий рукава, растягивают их на всю длину и включают двигатель. При работе он не должен под действием реактивных сил воздушного потока перемещаться более чем на 100 мм в любую строну относительно своего первоначального положения. Измерять перемещение следует металлической линейкой с точностью измерения 1 мм.

6.18. Проверка времени работы мотопривода с одной заправкой бака топливом

Время работы мотопривода с одной заправкой топливом проверяют расчетным методом по формуле

![]()

где Т - время работы мотопривода с одной заправкой топливного бака, мин; Vб - вместимость топливного бака, дм3; q - средний удельный расход топлива на мотопривод, дм3/мин, в соответствии с паспортом. Рассчитанное время должно быть не менее указанного в п. 3.11.6.

6.19. Проверка параметров источника электроэнергии для дымососов с электроприводом

Проверку напряжения источника электроэнергии проводят с помощью вольтметра Э 8021 по ГОСТ 8711.

Проверку частоты тока проводят с помощью электронно-счетного частотомера Э 8004 по ТУ 25-04-1282-70.

Класс точности приборов должен быть не ниже 1,0. Подключать приборы следует в соответствии с паспортом или руководством по эксплуатации на приборы.

Результат испытания считается положительным, если параметры тока соответствуют значениям, указанным в п. 5 таблицы 1 настоящих норм.

7. НОРМАТИВНЫЕ ССЫЛКИ

В настоящих нормах использованы ссылки на следующие нормативные документы:

ГОСТ 2.103-68 ЕСКД. Стадии разработки.

ГОСТ 2.601-95 ЕСКД. Эксплуатационные документы.

ГОСТ 9.032-74 Покрытия лакокрасочные. Группы, технические требования и обозначения.

ГОСТ 9.104-79 Покрытия лакокрасочные. Группы условий эксплуатации.

ГОСТ 12.1.028-80 ССБТ. Шум. Определение шумовых характеристик источников шума. Ориентировочный метод.

ГОСТ 12.3.018-79 ССБТ. Системы вентиляционные. Методы аэродинамических испытаний.

ГОСТ 15.201-2000 Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство.

ГОСТ 27.410-87 Надежность в технике. Методы контроля показателей надежности и планы контрольных испытаний на надежность.

ГОСТ 305-82 Топливо дизельное. Технические условия.

ГОСТ 427-75 Линейки измерительные металлические. Технические условия.

ГОСТ 1770-74 Е Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Технические условия.

ГОСТ 2084-77 Бензины автомобильные. Технические условия.

ГОСТ 7502-89 Рулетки измерительные металлические. Технические условия.

ГОСТ 8711-93 Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 2. Особые требования к амперметрам и вольтметрам.

ГОСТ 10616-90 Вентиляторы радиальные и осевые. Размеры и параметры.

ГОСТ 11442-90 Вентиляторы осевые общего назначения. Общие технические условия.

ГОСТ 13837-79 Динамометры общего назначения. Технические условия.

ГОСТ 14254-96 Степени защиты, обеспечиваемые оболочками (Код IP).

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 29329-92 Весы для статического взвешивания. Общие технические требования.

НПБ 253-98 Оборудование противодымной защиты зданий и сооружений. Вентиляторы. Метод испытания на огнестойкость.

ТУ 25-04-1282-70 Частотомеры электронно-счетные. Технические условия.

РД 50-690-89 Методы оценки показателей надежности по экспериментальным данным. Методические указания.

ПРИЛОЖЕНИЕ

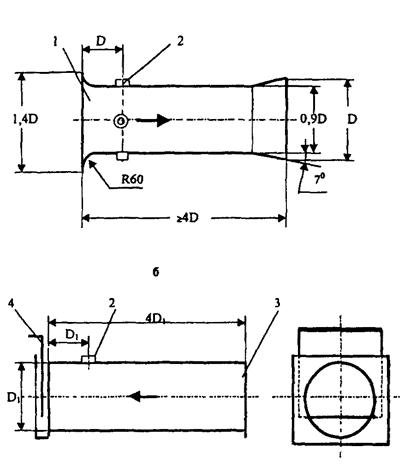

Рисунок 1. Мерные воздуховоды:

а - воздуховод, устанавливаемый на входе в дымосос;

б - воздуховод, устанавливаемый на выходе из дымососа;

1, 3 - патрубки; 2 - бобышки с отверстием для комбинированного приемника давления (КПД); 4 - дроссельное устройство; D - наружный диаметр корпуса дымососа на входе; D1 - наружный диаметр корпуса дымососа на выходе

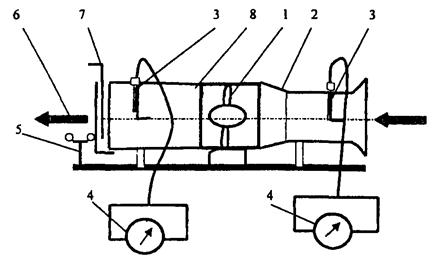

Рисунок 2. Проверка аэродинамических характеристик дымососа:

1 - дымосос; 2, 8 - мерные воздуховоды на всасывание и нагнетание; 3 - комбинированные приемники давления; 4 - микроманометры с наклонной трубкой; 5 - анемометр (используется при измерении скорости воздушного потока вторым способом); 6 - направление воздушного потока; 7 - дроссельное устройство

Рисунок 3. Измерение давлений комбинированными приемниками давления в нагнетательном (а) и всасывающем (б) воздуховодах

Рисунок 4. Координаты точек измерения давлений и скоростей воздушного потока в мерном сечении воздуховода

Рисунок 5. Схема размещения оборудования при проверке аэродинамических характеристик дымососа с гидроприводом:

1 - насосная установка (пожарного автомобиля); 2 - пожарные рукава; 3 - дымосос с гидротурбиной; 4 - манометр; 5 - счетчик воды (расходомер); 6 - вентиль; 7 - мерные воздуховоды; 8 - цистерна пожарного автомобиля; ® направление движения воды

Рисунок 6. Шаблон для проверки угла сгиба всасывающего рукава:

1 - всасывающий рукав; 2 - шаблон

Рисунок 7. Проверка работоспособности дымососа при температуре перемещаемой газовоздушной среды 200 °С:

1 - камера сгорания; 2 - горелка; 3 - мерный воздуховод; 4 - дроссельное устройство; 5 - мерный воздуховод; 6 - микроманометры с комбинированными приемниками давления; 7 - напорный рукав; 8 - коллектор; 9 - дымсос; 10 - всасывающий рукав; 11 - температурный датчик; 12 - выравнивающее устройство

СОДЕРЖАНИЕ