МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ТРУБЫ СТАЛЬНЫЕ Steel pipes of special profiles |

ГОСТ |

Переиздание

Утвержден Управлением по стандартизации при Госплане Союза ССР 12 января 1954 г. Дата введения установлена

01.04.54

Настоящий стандарт распространяется на электросварные и бесшовные холоднотянутые трубы специальных профилей из углеродистой стали.

I. ПРОФИЛИ И РАЗМЕРЫ

1. По профилям и размерам трубы должны изготовляться:

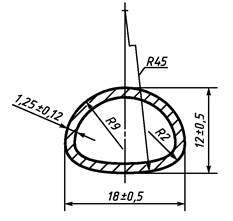

а) электросварные D-образные - в соответствии с черт. 1;

б) бесшовные холоднотянутые:

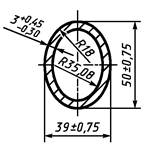

овальные - в соответствии с черт. 2,

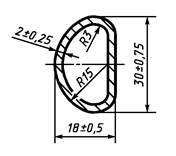

D-образные - в соответствии с черт. 3,

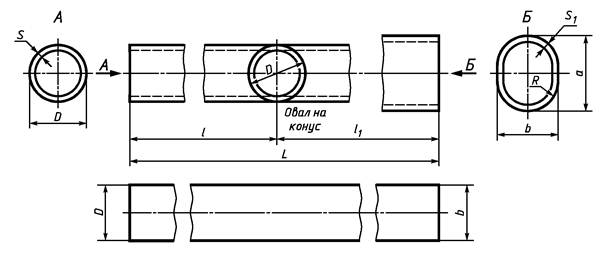

овально-цилиндрические - в соответствии с черт. 4 и таблицей (виды I и II).

|

Трубы D-образные (электросварные) |

Трубы овальные (бесшовные) |

Трубы D-образные (бесшовные) |

|

Черт. 1 |

Черт 2 |

Черт 3 |

Трубы овально-цилиндрические

(бесшовные)

Черт 4

|

Размер, мм |

|||||||||

|

а |

b |

S1 |

S |

D |

l1 |

l |

L |

R |

|

|

I |

43 |

32 |

4,0 |

3,2 |

32 |

525 |

500 |

1025 |

15 |

|

Доп. откл. |

+0,50 -1,00 |

+0,50 -1,00 |

+0,60 -0,40 |

+0,40 -0,30 |

+0,30 |

+20 |

+10 |

+30 |

- |

|

II |

45 |

28 |

2,0 |

2,5 |

28 |

420 |

120 |

540 |

11 |

|

Доп. откл. |

+0,50 -1,00 |

+0,50 -1,00 |

+0,30 -0,20 |

+0,40 -0,24 |

+0,30 |

+20 |

+10 |

+30 |

- |

Размеры овального сечения относятся к сечению конца номинальной длины овальной части труб.

Условные обозначения

а) трубы овально-цилиндрической типа I:

Труба ОЦI ГОСТ 6856-54

б) трубы овально-цилиндрической типа II.

Труба ОЦII ГОСТ 6856-54

в) трубы овальной бесшовной:

Труба ОБ ГОСТ 6856-54

г) трубы D-образной бесшовной:

Труба DБ ГОСТ 6856-54

д) трубы D-образной электросварной:

Труба DC ГОСТ 6856-54

2. По длине овальные, D-образные бесшовные и D-образные электросварные трубы должны изготовляться:

а) немерной длины от 1,5 до 7 м;

б) мерной длины в пределах немерной, с допускаемым отклонением +15 мм;

в) длины кратной мерной в пределах немерной, с припуском на каждый разрез по 5 мм и с допускаемым отклонением - на общую длину +15 мм.

3. Допускается поставка немерных труб длиной, выходящей за пределы, установленные в п. 2 настоящего стандарта, но не короче 560 мм, в количестве не более 10 % партии (по метражу).

II. ТЕХНИЧЕСКИЕ УСЛОВИЯ

4. Бесшовные трубы должны изготовляться из стали марки 35, а электросварные - из стали марок 08 и 10 по ГОСТ 1050-88.

5. Трубы должны поставляться: бесшовные - в отожженном, а электросварные - в неотожженном состоянии.

6. На поверхности труб не допускаются трещины, плены, рванины и закаты. На наружной поверхности электросварных труб не допускаются также грат и непроваренные места.

На поверхности труб также не допускаются:

для электросварных труб - дефекты глубиной более 0,1 мм, выводящей толщину стенки и наружные размеры трубы за пределы допускаемого минусового отклонения;

для бесшовных труб - дефекты механического происхождения (забоины, вмятины, риски и пр.), окалина и следы зачистки глубиной, выводящей толщину стенки и наружные размеры трубы за пределы допускаемого минусового отклонения.

7. Механические свойства бесшовных труб должны соответствовать требованиям ГОСТ 8733-74, а электросварных - требованиям ГОСТ 10705-80.

8. Трубы D-образные электросварные должны выдержать сплющивание до соприкосновения внутренних стенок без образования трещин и надрывов.

9. Овальность цилиндрической части овально-цилиндрических труб и разностенность труб всех профилей не должны выводить размеры труб за пределы допускаемых отклонений.

10. По наружной поверхности D-образных труб (бесшовных и электросварных) вогнутых участков не допускается.

11. Выпуклость плоской части D-образных бесшовных труб не должна превышать 1 мм.

12. Кривизна труб не должна превышать:

а) овально-цилиндрических;

для овальной части по большой оси - 3 мм, по малой оси - 5 мм,

для цилиндрической части - 2 мм;

б) овальных и D-образных бесшовных - 2 мм на 1 м;

в) D-образных электросварных - 5 мм на 1 м.

13. Концы труб должны быть обрезаны под прямым углом и зачищены от заусенцев.

III. ПРАВИЛА ПРИЕМКИ И МЕТОДЫ ИСПЫТАНИЙ

14. Трубы должны быть приняты отделом технического контроля (ОТК) завода-изготовителя. Завод-изготовитель должен гарантировать соответствие всех выпускаемых труб требованиям настоящего стандарта и сопровождать каждую партию поставляемых труб документами установленной формы, удостоверяющими их качество.

15. Трубы должны сдаваться партиями. Партия должна состоять из труб одной марки стали и одного размера, в количестве не более 200 шт. для бесшовных труб и не более 500 шт. для электросварных труб.

Остаток труб менее 50 % указанного количества должен быть присоединен к одной из партий труб такой же марки стали и такого же размера.

Остаток в 50 % и более указанного количества считается отдельной партией.

16. Потребитель имеет право производить контрольную проверку качества поступивших к нему труб и соответствия их показателей требованиям настоящего стандарта, применяя методы проверок и испытаний, указанные в пп. 17 - 23.

17. Осмотру и обмеру должна быть подвергнута каждая труба. Осмотр должен производиться без применения увеличительных приборов. Радиусы закруглений профилей не контролируются. Глубина дефекта должна определяться зачисткой и промером размера трубы в месте зачистки.

18. Для проверки химического состава готовых труб от одной из труб данной партии отбирают стружку согласно ГОСТ 7565-81 и производят анализ по ГОСТ 22536.0-87, ГОСТ 22536.1-88, ГОСТ 22536.2-87, ГОСТ 22536.3-88, ГОСТ 22536.4-88, ГОСТ 22536.5-87, ГОСТ 22536.6-88.

19. Для проверки механических свойств и испытания, на сплющивание от каждой партии должны быть отобраны две трубы. Для каждого испытания от каждой отобранной трубы должно быть взято по одному образцу.

20. Испытание труб на растяжение должно производиться по ГОСТ 1497-84 на продольном, в виде полосы или отрезка трубы, пропорциональном длинном образце. Образец из электросварной трубы должен быть вырезан на расстоянии около 90° (по окружности) от шва.

21. Испытание на сплющивание должно производиться по ГОСТ 8695-75 на отожженных образцах в направлении малой оси трубы.

22. В случае получения результатов проверки, не соответствующих требованиям настоящего стандарта в отношении хотя бы одного образца, должно быть произведено повторное испытание, для которого отбирается двойное количество новых труб, отобранных от той же партии.

В случае получения результатов повторной проверки, не соответствующих требованиям настоящего стандарта в отношении хотя бы одного образца, партия должна быть забракована.

В этом случае поставщику представляется право подвергнуть испытаниям и предъявить к приемке каждую трубу в отдельности.

IV. УПАКОВКА И МАРКИРОВКА

23. Трубы должны поставляться связанными в пакеты массой не более 80 кг. Каждый пакет должен состоять из труб одного размера, одного профиля и одной марки стали. К каждому пакету должна быть прикреплена бирка с клеймом ОТК завода-изготовителя и с указанием условного обозначения труб и их количества в пакете.

24. По требованию потребителя завод-изготовитель должен произвести окраску одного из концов каждой трубы:

трубы из стали марок 08 и 10 - одной полосой белого цвета,

трубы из стали марки 35 - двумя полосами желтого цвета.

25. Трубы для предохранения от коррозии должны быть покрыты как внутри, так и снаружи нейтральным маслом.

26. Каждую партию труб завод-изготовитель обязан снабдить документом, в котором удостоверяется соответствие труб требованиям настоящего стандарта и указаны:

а) наименование завода-изготовителя;

б) наименование труб;

в) марка стали труб;

г) количество труб;

д) результаты проведенных испытаний;

е) обозначение настоящего стандарта.