ГОСТ 6133-99

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КАМНИ БЕТОННЫЕ СТЕНОВЫЕ

Технические условия

МЕЖГОСУДАРСТВЕННАЯ

НАУЧНО-ТЕХНИЧЕСКАЯ КОМИССИЯ

ПО СТАНДАРТИЗАЦИИ, ТЕХНИЧЕСКОМУ НОРМИРОВАНИЮ

И СЕРТИФИКАЦИИ В СТРОИТЕЛЬСТВЕ

(МНТКС)

Предисловие

1 РАЗРАБОТАН ФГУП ЦНИИСК им. В.А. Кучеренко при участии ГУП НИИЖБ

ВНЕСЕН Госстроем России

2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 2 декабря 1999 г.

За принятие проголосовали

|

Наименование государства |

Наименование органа государственного управления строительством |

|

Республика Армения |

Министерство градостроительства Республики Армения |

|

Республика Казахстан |

Казстройкомитет Республики Казахстан |

|

Кыргызская Республика |

Государственный Комитет по архитектуре и строительству при Правительстве Кыргызской Республики |

|

Республика Молдова |

Министерство окружающей среды и благоустройства территорий Республики Молдова |

|

Российская Федерация |

Госстрой России |

|

Республика Таджикистан |

Комархстрой Республики Таджикистан |

|

Республика Узбекистан |

Госархитектстрой Республики Узбекистан |

3 ВЗАМЕН ГОСТ 6133-84

4 ВВЕДЕН В ДЕЙСТВИЕ с 1 января 2002 г. в качестве государственного стандарта Российской Федерации постановлением Госстроя России от 3 августа 2001 г. № 91

СОДЕРЖАНИЕ

ГОСТ 6133-99

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КАМНИ БЕТОННЫЕ СТЕНОВЫЕ

Технические условия

CONCRETE WALL STONE

Specifications

Дата введения 2002-01-01

1 Область применения

Настоящий стандарт распространяется на стеновые бетонные камни (далее - камни), изготовленные вибропрессованием, прессованием, формованием или другими способами из легких, тяжелых и мелкозернистых бетонов.

Камни применяют в соответствии с действующими строительными нормами и правилами при возведении стен и других конструкций зданий и сооружений различного назначения.

Требования настоящего стандарта, изложенные в пунктах 4.4, 4.5, 4.7, 4.9, 4.12, 5.2, 5.3.1, 5.3.2, 5.4.1-5.4.6, подразделах 5.5, 5.6, разделах 6,7, являются обязательными.

(Поправка, 25.06.2002)

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на нормативные документы, приведенные в приложении А.

3 Определения

Камень пустотелый - камень стеновой со сквозными или несквозными вертикальными пустотами, получаемыми в процессе формования для придания изделию необходимых эксплуатационных свойств.

Камень полнотелый - камень стеновой без пустот или с технологическими пустотами для захвата изделия.

Камень рядовой - камень стеновой, предназначенный для кладки стен зданий и сооружений, как правило, с последующей отделкой.

Камень лицевой - камень стеновой, предназначенный для кладки и одновременной облицовки стен зданий и сооружений и имеющий одну или две лицевые грани.

Паз - углубление на поверхности камня, предназначенное для улучшения прочностных свойств кладки.

Фактура поверхности - вид и характер строения поверхности камня.

Фактура рифленая - шероховатая поверхность с правильным чередованием продольных выступов и (или) впадин,

Фактура колотая (под «шубу» или «скальная») - сколотая поверхность с высотой неровностей рельефа более 8 мм и не прошедшая дополнительную обработку.

Фактура шлифованная - равномерно шероховатая поверхность со следами обработки, полученными при однократном шлифовании.

Фактура гладкая - равномерно шероховатая поверхность без следов обработки, полученная в процессе изготовления.

4 Основные параметры и размеры

4.1 В зависимости от назначения камни выпускают:

- лицевые и рядовые;

- для кладки наружных и внутренних стен (порядовочные, угловые, перевязочные) и перегородок (перегородочные).

4.2 Лицевые камни изготавливают в зависимости от применения с двумя лицевыми поверхностями: боковой и торцевой или с одной - боковой.

4.3 Лицевые камни изготавливают с гладкой, рифленой или колотой фактурой лицевой поверхности; по цвету - неокрашенными или цветными из бетонной смеси с пигментами или с применением цветных цементов. Допускается по согласованию с потребителем изготовление лицевых камней со шлифованной фактурой.

4.5 Камни изготавливают, как правило, в форме прямоугольного параллелепипеда.

Допускается по заявке потребителя изготовление камней другой формы (лекальные, фасонные и т.п.) и других размеров, отвечающих требованиям модульной координации размеров в строительстве.

Номинальные размеры камней приведены в таблице 1.

Таблица 1

В миллиметрах

|

Длина l |

Ширина b |

Высота h |

|

|

Для кладки стен |

288 |

288 |

138 |

|

288 |

138 |

138 |

|

|

390 |

190 |

188 |

|

|

290 (288) |

190 |

188 |

|

|

190 |

190 |

188 |

|

|

90 |

190 |

188 |

|

|

Для перегородок |

590 |

90 |

188 |

|

390 |

90 |

188 |

|

|

190 |

90 |

188 |

4.6 Торцы у камней могут быть плоскими, с пазами или иметь шпунт и гребень. Допускается изготавливать камни с одной плоской торцевой гранью.

Углы у камней могут быть прямыми или закругленными.

Опорные поверхности камней могут быть плоскими или иметь продольные пазы, расположенные на расстоянии не менее 20 мм от боковой поверхности камня.

4.7 Камни изготавливают пустотелыми и полнотелыми. Масса камня должна быть не более 31 кг.

4.8 Пустоты необходимо располагать перпендикулярно опорной поверхности камня и распределять равномерно по его сечению. Пустоты могут быть сквозные и несквозные. Размеры, форма камней и расположение пустот приведены в приложении Б.

4.9 Толщина наружных стенок пустотелых камней должна быть не менее 20 мм.

Толщина вертикальной диафрагмы (минимальная толщина перегородок) должна быть не менее 20 мм, горизонтальной диафрагмы для камней с несквозными пустотами - не менее 10 мм.

4.10 По прочности при сжатии камни из тяжелых и мелкозернистых бетонов подразделяют на марки: 300, 250, 200, 150, 125, 100, 75, 50; из легких бетонов - 100, 75, 50, 35, 25.

4.11 По морозостойкости камни подразделяют на марки: F200, F150, F100, F50, F35, F25, F15.

Морозостойкость камней для перегородок не нормируется.

Пример условного обозначения стенового пустотелого лицевого порядовочного камня длиной 390 мм, марки по прочности 75, марки по морозостойкости F100 и средней плотности 1400 кг/м3;

КСЛ-ПР-ПС-39-75- F100-1400 ГОСТ 6133-99.

5 Технические требования

5.1 Камни должны соответствовать требованиям настоящего стандарта и изготавливаться по технологическому регламенту, утвержденному предприятием-изготовителем.

5.2 Предельные отклонения номинальных размеров и формы камней не должны превышать значений, приведенных в таблице 2.

5.3 Внешний вид

5.3.1 На камне не допускаются дефекты внешнего вида, размеры и число которых превышают указанные в таблице 3.

Таблица 2

В миллиметрах

|

Значение |

|

|

Длина и ширина |

±3 |

|

Высота |

±4 |

|

Толщина стенок и перегородок |

+3 |

|

Отклонение ребер от прямолинейности и граней от плоскостности, не более |

3 |

|

Отклонение боковых и торцевых граней от перпендикулярности, не более |

2 |

Таблица 3

|

Значение |

|

|

Наибольший размер раковины, мм, не более |

4 |

|

Высота местного наплыва или глубина впадины, мм, не более |

2 |

|

Глубина окола бетона на ребре, мм, не более |

5 |

|

Суммарная длина околов бетона на 1 м длины ребер, мм, не более |

50 |

|

Число отбитостей и притупленностей углов глубиной до 20 мм, шт., не более |

2 |

Жировые или другие пятна размером более 10 мм на лицевых поверхностях камней не допускаются.

5.3.2 Число камней с трещинами, пересекающими одно или два смежных ребра, а также количество половняка в партии должно быть не более 5 %. Половняком считают изделие, состоящее из парных половинок или имеющее поперечную трещину протяженностью на опорной поверхности более 1/2 ширины камня.

5.4 Физико-механические свойства

5.4.1 Прочность камня в проектном возрасте и при отгрузке потребителю должна быть не менее требуемой прочности для соответствующего возраста, которая назначается предприятием-изготовителем по ГОСТ 18105 в зависимости от соответствующей нормируемой прочности и однородности свойств изготавливаемого бетона.

5.4.2 Нормируемая прочность камня в проектном возрасте должна соответствовать установленной в таблице 4 для конкретной марки камня.

Таблица 4

|

Предел прочности при сжатии, МПа (кгс/см2), не менее |

||

|

средний для трех камней |

наименьший для одного из трех камней |

|

|

300 |

30,0 (300) |

25,0 (250) |

|

250 |

25,0 (250) |

20,0 (200) |

|

200 |

20,0 (200) |

15,0(150) |

|

150 |

15,0(150) |

12,5(125) |

|

125 |

12,5(125) |

10,0(100) |

|

100 |

10,0(100) |

7,5 (75) |

|

75 |

7,5 (75) |

5,0 (50) |

|

50 |

5,0 (50) |

3,5(35) |

|

35 |

3,5 (35) |

2,8 (28) |

|

25 |

2,5 (25) |

2,0 (20) |

5.4.3 Нормируемая отпускная прочность камня в процентах от проектной марки по прочности должна быть не менее:

в теплый период года:

80 - для камня из легкого бетона марок 100 и ниже;

70 - » » из тяжелого и мелкозернистого бетона марок 125 и ниже;

50 - » » из бетона марок 150 и выше;

в холодный период года:

90 - для камня из легкого бетона марок 100 и ниже;

85 - » » из тяжелого и мелкозернистого бетона всех марок;

70 - » » из бетона марок 150 и выше.

5.4.4 При отгрузке камней с отпускной прочностью ниже требуемой в соответствии с их маркой предприятие-изготовитель должно гарантировать достижение ими требуемой прочности в возрасте 28 сут со дня изготовления.

5.4.5 Марку камней по морозостойкости определяют по числу циклов попеременного замораживания-оттаивания, при которых среднее значение прочности при сжатии камней из бетонов всех видов уменьшилось не более чем на 20 %, а среднее значение потери массы - не более чем на 1 % по сравнению со средними значениями прочности и потери массы контрольных камней.

5.4.6 Камни, предназначенные для кладки наружных стен зданий и сооружений, должны испытываться для определения средней плотности и их теплопроводности в кладке.

5.5 Требования к сырью и материалам

5.5.1 В качестве вяжущего для изготовления камней следует применять цементы по ГОСТ 10178, ГОСТ 22266, ГОСТ 25328, портландцемент белый по ГОСТ 965 и цветной по ГОСТ 15825.

5.5.2 В качестве крупного и мелкого заполнителя следует применять:

- для камней из легких бетонов - гравий, щебень и песок искусственные пористые по ГОСТ 9757, золы-уноса тепловых электростанций по ГОСТ 25818, щебень и песок из шлаков черной и цветной металлургии по ГОСТ 5578, щебень и песок пористые из горных пород по ГОСТ 22263, щебень и песок вспученные перлитовые по ГОСТ 10832, песок природный и из отсевов дробления по ГОСТ 8736, смеси золошлаковые тепловых электростанций по ГОСТ 25592;

- для камней из тяжелого и мелкозернистого бетонов - щебень и гравий из плотных горных пород по ГОСТ 8267, смеси золошлаковые тепловых электростанций по ГОСТ 25592, щебень и песок из шлаков черной и цветной металлургии по ГОСТ 5578, щебень и песок из шлаков тепловых электростанций по ГОСТ 26644, песок природный из отсевов дробления по ГОСТ 8736 и гранулированный доменный шлак по действующей нормативной документации.

Наибольший размер зерен крупного заполнителя выбирают с учетом обеспечения требований 4.9 настоящего стандарта, но не более 10 мм для пустотелых и не более 20 мм для полнотелых камней.

5.5.3 В материалах, используемых для производства бетонных камней, удельная эффективная активность естественных радионуклидов Аэфф должна быть не более 370 Бк/кг.

5.5.4 Химические добавки, применяемые для приготовления бетонной смеси, должны удовлетворять требованиям ГОСТ 24211. Виды и содержание добавок определяют опытным путем.

5.5.5 Для изготовления цветных камней могут быть использованы пигменты неорганического происхождения. Перечень и содержание пигментов, вводимых в бетонную смесь, указаны в приложении В.

5.5.6 Вода для затворения бетонной смеси и приготовления растворов химических добавок должна удовлетворять требованиям ГОСТ 23732.

5.6 Маркировка

5.6.1 Камни должны маркироваться в каждом пакете по одному изделию в любом ряду.

Для маркировки на нелицевую (торцевую или боковую) поверхность камня наносят несмываемой краской при помощи трафарета (штампа) или оттиска-клейма товарный знак предприятия-изготовителя или его сокращенное наименование, а также условное обозначение камней и штамп технического контроля.

5.6.2 Каждое грузовое место (пакет) должно иметь транспортную маркировку по ГОСТ 14192.

6 Правила приемки

6.1 Камни должны быть приняты техническим контролем предприятия-изготовителя.

6.2 Камни принимают партиями. Партией считают количество камней одного вида и назначения, изготовленных из бетонной смеси одного номинального состава в течение не более одних суток на одной технологической линии, но не более 250 м3.

6.3 Для проверки соответствия камней требованиям настоящего стандарта проводят входной, операционный и приемочный контроль. Порядок проведения входного и операционного контроля устанавливают в технологическом регламенте предприятия-изготовителя. Приемочный контроль осуществляют путем проведения приемосдаточных и периодических испытаний.

6.4 Приемосдаточные испытания каждой партии камней осуществляют по следующим показателям:

- внешний вид;

- геометрические параметры;

- масса;

- марка камней по прочности;

- отпускная прочность;

- соответствие цвета лицевых камней эталону.

6.5 Периодические испытания камней проводят по показателям:

- средней плотности - один раз в 10 дней, а также каждый раз при изменении вида бетона и пустотности изделия;

- морозостойкости - один раз в полгода, а также каждый раз при изменении сырьевых материалов и технологии изготовления;

- теплопроводности камней в кладке - при постановке продукции на производство, а также при изменении вида бетона и пустотности изделия за счет изменения размера пустот или их числа.

Удельную эффективную активность естественных радионуклидов контролируют при входном контроле по данным документов о качестве предприятия-поставщика сырьевых материалов.

6.6 Контроль по показателям внешнего вида, точности размеров и формы проводят по альтернативному признаку в соответствии с требованиями ГОСТ 23616, применяя двухступенчатый план контроля. Объем выборки, приемочные и браковочные числа должны соответствовать указанным в таблице 5. Формирование выборки первой и второй ступени осуществляют методом случайного отбора камней от партии.

Таблица 5

|

Ступень контроля |

Объем выборки, шт. |

Приемочное число Ас |

Браковочное число Rс |

|

|

91-280 |

I |

8 |

1 |

4 |

|

II |

8 |

4 |

5 |

|

|

281-500 |

I |

13 |

2 |

5 |

|

II |

13 |

6 |

7 |

|

|

501-1200 |

I |

20 |

3 |

7 |

|

II |

20 |

8 |

9 |

|

|

1201-3200 |

I |

32 |

5 |

9 |

|

II |

32 |

12 |

13 |

|

|

3201 и более |

I |

50 |

7 |

11 |

|

II |

50 |

18 |

19 |

6.7 Внешний вид камней, включая предварительную визуальную оценку цвета лицевых поверхностей изделий, контролируют внешним осмотром, размеры и форму проверяют на камнях, составляющих выборку по 6.6 настоящего стандарта. Изделия, не удовлетворяющие установленным требованиям, считают дефектными.

Партию принимают, если число дефектных камней в выборке для первой ступени меньше или равно приемочному числу Ас для первой ступени контроля.

Партию не принимают, если число дефектных камней больше или равно браковочному числу Rс для первой ступени контроля.

Если число дефектных камней в выборке для первой ступени контроля больше приемочного числа Ас, но меньше браковочного Rс, переходят к контролю на второй ступени.

Партию камней принимают, если общее число дефектных камней в двух выборках меньше или равно приемочному числу для второй ступени контроля.

6.8 Партия камней, не принятая в результате выборочного контроля по показателям, установленным в 6.7 настоящего стандарта, должна приниматься поштучно. При этом проверяют показатели, по которым партия не была принята.

6.9 Допускается проведение периодических испытаний по показателям точности геометрических параметров камней, изготовленных по технологии вибропрессования, по результатам операционного контроля точности размеров неразъемных элементов форм перед вибропрессованием и периодического контроля за состоянием каждой формы.

Сроки проведения периодического контроля предельных отклонений геометрических параметров неразъемных элементов форм, перечень контролируемых параметров и нормы точности устанавливают в технологическом регламенте предприятия-изготовителя.

6.10 Для определения прочности, морозостойкости, средней плотности и массы, а также соответствия эталону цвета лицевых поверхностей камня и проведения приемосдаточных и периодических испытаний из выборки камней, соответствующих требованиям настоящего стандарта по показателям, установленным в 6.7, отбирают камни в количестве, указанном в таблице 6.

Таблица 6

|

Число изделий, шт., не менее |

|

|

Предел прочности при сжатии: |

|

|

- отпускная прочность |

3 |

|

- прочность в проектном возрасте |

3 |

|

Морозостойкость: |

|

|

- по потере прочности |

3 контрольных и 6 основных |

|

- по потере массы |

3 контрольных и 6 основных |

|

Масса и средняя плотность |

3 |

|

Цвет |

3 |

6.11 Контроль прочности камней с учетом оценки однородности бетона для их изготовления проводят по ГОСТ 18105. При этом отбор образцов для каждой серии проводят в соответствии с требованиями таблицы 6. В качестве отдельного образца используют целый камень.

6.12 Потребитель имеет право проводить контрольную проверку соответствия камней требованиям настоящего стандарта, применяя правила приемки, порядок отбора образцов и методы испытания, предусмотренные настоящим стандартом.

6.13 Каждая партия поставляемых камней должна сопровождаться документом о качестве, в котором указывают:

- наименование предприятия-изготовителя и (или) его товарный знак, адрес;

- номер и дату выдачи документа;

- номер и объем отгружаемой партии (шт., м3);

- дату изготовления камней;

- марку камней по прочности и морозостойкости;

- отпускную прочность камней;

- теплопроводность и среднюю плотность камня;

- знак соответствия (если это предусмотрено системой сертификации);

- обозначение настоящего стандарта.

7 Методы контроля

7.1 Размеры изделий, толщину горизонтальной и вертикальной диафрагм, глубину и ширину торцевых пазов, размеры шпунта и гребня, глубину и длину околов бетона на ребре, размер раковин, высоту местных наплывов и глубину впадин, глубину рельефа поверхности камня измеряют по ГОСТ 26433.1 линейкой по ГОСТ 427, штангенциркулем по ГОСТ 166, угольником по ГОСТ 3749 с погрешностью не более 1 мм.

7.2 Длину и ширину камня измеряют по двум противоположным ребрам опорной поверхности, толщину - по середине боковых и торцевых граней. Каждый результат измерения оценивают отдельно.

7.3 Глубину отбитости и притупленности углов измеряют с погрешностью не более 1 мм штангенглубиномером по ГОСТ 162 или угольником по ГОСТ 3749 и линейкой по ГОСТ 427 по перпендикуляру от вершины угла или ребра, образованного угольником, до поврежденной поверхности.

7.4 Отклонение граней от плоскостности определяют прикладыванием линейки в середине каждой боковой и торцевой грани и измерением образовавшегося зазора между ребром линейки и гранью. Отклонение ребер от прямолинейности производят аналогично, прикладывая ребро линейки к каждому ребру боковых и торцевых граней. Погрешность измерения - не более 1 мм. За результат принимают наибольшее значение из всех полученных результатов измерения.

7.5 Толщину наружных стенок, вертикальной и горизонтальной диафрагм измеряют на глубине от 10 до 15 мм штангенциркулем по ГОСТ 166 с погрешностью не более 1 мм.

7.6 Отклонение граней от перпендикулярности определяют прикладыванием к смежным граням угольника по ГОСТ 3749 и замером щупом или штангенглубиномером по ГОСТ 162 зазора, образовавшегося между угольником и ребром смежных граней. Погрешность измерения - не более 1 мм. За результат принимают наибольшее значение из всех полученных результатов измерения.

7.7 Цвет лицевых поверхностей камней определяют сравнением камней с эталоном. Сравнение с эталоном производят при дневном свете на открытой площадке с расстояния 10 м от глаз наблюдателя. Камни устанавливают рядом с эталоном. Камни, окрашенные слабее или сильнее образца-эталона, отбраковывают. Наличие жировых пятен определяют при дневном свете на открытой площадке с расстояния 10 м от глаз наблюдателя.

7.9 Среднюю плотность полнотелых камней определяют по ГОСТ 12730.1, пустотелых - по ГОСТ 7025.

7.10 Предел прочности при сжатии камней в проектном возрасте и отпускную прочность определяют по ГОСТ 8462 или ультразвуковым методом по ГОСТ 17624. Градуировочную зависимость устанавливают по результатам ультразвуковых измерений в бетонных камнях и механических испытаний тех же камней по ГОСТ 8462 по каждому виду камня и для каждой марки по прочности.

7.11 Морозостойкость камней определяют после достижения ими проектной прочности по ГОСТ 7025. При этом могут быть установлены промежуточные сроки испытания, предусмотренные для первого метода в таблице 3 ГОСТ 10060.0. В промежуточные сроки испытаний устанавливают появление на камнях трещин, отколов, шелушение поверхности. При появлении указанных дефектов испытания прекращают и делают заключение, что камни не соответствуют требуемой марке по морозостойкости.

При оценке морозостойкости камня по потере прочности после проведения требуемого числа циклов замораживания и оттаивания поверхности основных и контрольных камней выравнивают раствором по ГОСТ 8462 и выдерживают их трое суток в помещении при температуре (20±5) °С и относительной влажности воздуха от 60 до 80 %, затем помещают в воду и выдерживают в течение 48 ч. По истечении указанного срока камни извлекают из воды и через 2-4 ч проводят испытание на сжатие по ГОСТ 8462.

При оценке морозостойкости камня по потере массы после проведения требуемого числа циклов испытаний камни из бетонов всех видов высушивают до постоянной массы, охлаждают до комнатной температуры и взвешивают.

Потерю массы Dm, %, вычисляют по формуле 4, а потерю прочности DR, %, - по формуле 6 ГОСТ 7025.

7.12 Теплопроводность камней в кладке определяют по 6.7.1 ГОСТ 530.

Теплопроводность определяют на фрагменте стены, размер которого с учетом растворных швов должен по высоте h и ширине l не менее чем в четыре раза превышать толщину d. Кладку из полнотелых камней и пустотелых с равномерным расположением пустот по всему сечению изготавливают только из ложковых рядов. Кладку из камней с продольным неравномерным расположением пустот по всему сечению камня изготавливают в двух вариантах: первый - из тычкового ряда камней, второй - из ложкового. Измерение теплового потока выполняют в центре фрагмента кладки на внутренней поверхности ложкового или тычкового элемента кладки. На поверхности кладки, состоящей только из ложковых или тычковых рядов камней, устанавливают два датчика на поверхности элементов и два на горизонтальном и вертикальном растворных швах.

Теплопроводность в кладке полнотелых камней и пустотелых с равномерно расположенными пустотами в сухом состоянии lo, Вт/ м×°С, вычисляют по формуле

lo=lэксп-KW (1)

где W - фактическое значение влажности материала в кладке, определяемое по ГОСТ 24816, % по массе;

К - коэффициент приращения значения теплопроводности в зависимости от влажности, принимаемый равным 0,06 (принят исходя из условия, что термическое сопротивление каменной кладки изменяется на 6 % при изменении ее влажности на 1 % по объему);

lэксп - экспериментальное значение теплопроводности изделий в кладке в состоянии фактической влажности, Вт/м×°С, определенное по формуле (2) ГОСТ 530. Теплопроводность в кладке пустотелых камней с неравномерно расположенными пустотами в сухом состоянии lо, Вт/м×°С, вычисляют по формуле

![]() , (2)

, (2)

где lот и lот - теплопроводность камней в сухом состоянии соответственно тычкового и ложкового рядов кладки.

8 Транспортирование и хранение

8.1 Камни должны храниться в штабелях, между которыми устраивают продольные и поперечные проходы шириной не менее 1 м.

Продольный проход располагают по оси складской площадки, а поперечные - через каждые 20-30 м.

Площадки должны иметь спланированное твердое покрытие с уклоном 1-2 % в сторону внешнего контура с устройством водостоков и периодически очищаться от грязи, снега и льда.

Высота штабеля должна быть не более 2,0 м.

8.2 Размещение камней в штабелях производят раздельно по типам и маркам, а лицевые изделия, кроме того, - раздельно по цвету и фактуре лицевой поверхности.

8.3 Формирование транспортных пакетов следует производить на складской площадке или непосредственно на технологической линии на плоских поддонах по ГОСТ 18343 или стоечных поддонах по ГОСТ 9570. Высота пакета с поддоном не должна превышать 1,3 м.

Камни с несквозными пустотами укладывают в пакете пустотами вниз с перекрестной перевязкой. Масса пакета не должна превышать номинальную грузоподъемность поддона.

8.4 В качестве скрепляющих и упаковочных средств рекомендуются одноразовые средства пакетирования:

- лента холоднокатаная из низкоуглеродистой стали по ГОСТ 503;

- лента синтетическая по действующей нормативной документации;

- пленка термоусадочная по ГОСТ 25951;

- пленка растягивающаяся по ГОСТ 10354.

Схему крепления в пакете устанавливает предприятие-изготовитель в технологической документации для каждого типоразмера камней, выбранной схемы укладки, а также дальности и вида перевозок (автомобильным или железнодорожным транспортом).

8.5 Сформированные транспортные пакеты следует складировать в один ярус одноленточными сплошными штабелями с расстоянием между ними не менее 0,5 м. При стесненных условиях допускается установка пакетов в два яруса с увеличением расстояния между ними до 0,8 м.

8.6 Погрузка и выгрузка камней вручную (набрасыванием или сбрасыванием) не допускаются.

8.7 Транспортирование пакетов железнодорожным или автомобильным транспортом должно производиться с соблюдением правил перевозок грузов, действующих на данном виде транспорта.

При производстве погрузочно-разгрузочных работ следует руководствоваться требованиями безопасности труда, установленными действующими строительными нормами.

ПРИЛОЖЕНИЕ А

(справочное)

Нормативные документы, ссылки на которые приведены в настоящем стандарте

ГОСТ 162-90 Штангенглубиномеры. Технические условия

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 503-81 Лента холоднокатаная из низкоуглеродистой стали. Технические условия

ГОСТ 530-95 Кирпич и камни керамические. Технические условия

ГОСТ 965-89 Портландцементы белые. Технические условия

ГОСТ 2912-79 Хрома окись техническая. Технические условия

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 4579-79 Красители органические. Пигмент зеленый. Технические условия

ГОСТ 5578-94 Щебень и песок из шлаков черной и цветной металлургии для бетонов. Технические условия

ГОСТ 7025-91 Кирпич и камни керамические и силикатные. Методы определения водопоглощения, плотности и контроля морозостойкости

ГОСТ 8135-74 Сурик железный. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8462-85 Материалы стеновые. Методы определения пределов прочности при сжатии и изгибе

ГОСТ 8736-93 Песок для строительных работ. Технические условия

ГОСТ 9570-84 Поддоны ящичные и стоечные. Общие технические условия

ГОСТ 9757-90 Гравий, щебень и песок искусственные пористые. Технические условия

ГОСТ 10060.0-95 Бетоны. Методы определения морозостойкости

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 10832-91 Песок и щебень перлитовые вспученные. Технические условия

ГОСТ 12730.1-78 Бетоны. Методы определения плотности

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15825-80 Портландцемент цветной. Технические условия

ГОСТ 17624-87 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 18105-86 Бетоны. Правила контроля прочности

ГОСТ 18172-80 Пигмент желтый железоокисный. Технические условия

ГОСТ 18343-80 Поддоны для кирпича и керамических камней. Технические условия

ГОСТ 21121-75 Лазурь железная. Технические условия

ГОСТ 22263-76 Щебень и песок из пористых горных пород. Технические условия

ГОСТ 22266-94 Цементы сульфатостойкие. Технические условия

ГОСТ 23616-79 Система обеспечения точности геометрических параметров в строительстве. Контроль точности

ГОСТ 23732-79 Вода для бетонов и растворов. Технические условия

ГОСТ 24211-91 Добавки для бетонов. Общие технические требования

ГОСТ 24816-81 Материалы и изделия строительные. Методы определения сорбционной влажности

ГОСТ 25328-82 Цемент для строительных растворов. Технические условия

ГОСТ 25592-91 Смеси золошлаковые тепловых электростанций для бетонов. Технические условия

ГОСТ 25818-91 Золы-уноса тепловых электростанций для бетонов. Технические условия

ГОСТ 25951- 83 Пленка полиэтиленовая термоусадочная. Технические условия

ГОСТ 26433.1-89 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

ГОСТ 26644 - 85 Щебень и песок из шлаков тепловых электростанций для бетонов. Технические условия

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Форма и размеры бетонных стеновых камней и размеры пустот

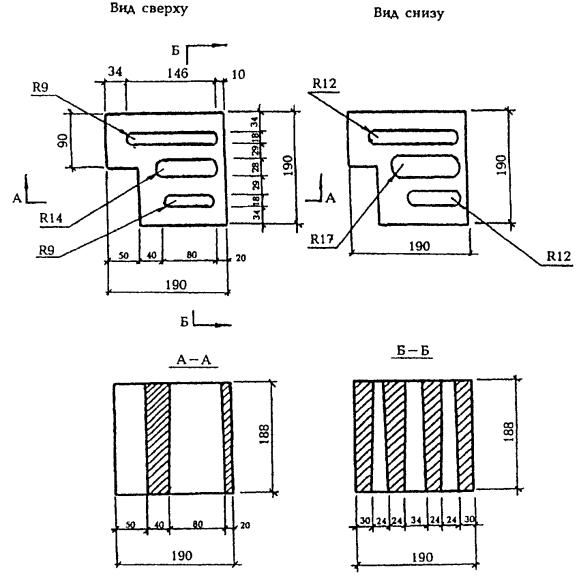

Рисунок Б.1 - Камень стеновой рядовой

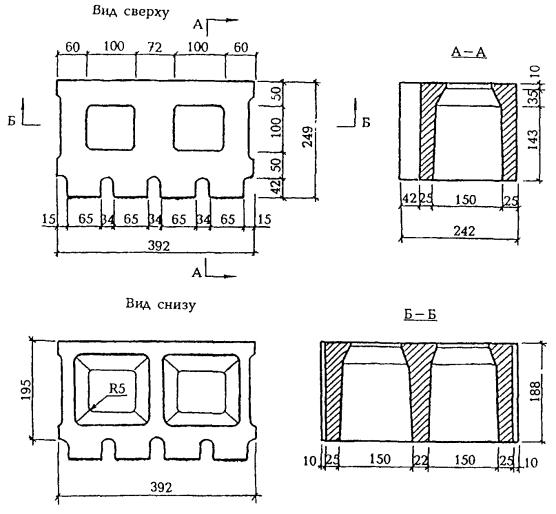

Рисунок Б.2 - Камень стеновой рядовой

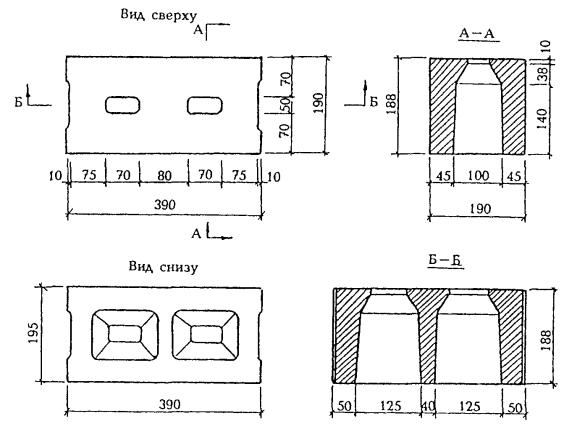

Рисунок Б.3- Камень дополнительный стеновой рядовой (трехчетвертной)

Рисунок Б.4 - Камень дополнительный стеновой рядовой (поперечная половинка)

Рисунок Б.5 - Камень дополнительный стеновой рядовой с четвертью

Рисунок Б.6 - Камень дополнительный стеновой рядовой (половинка с четвертью)

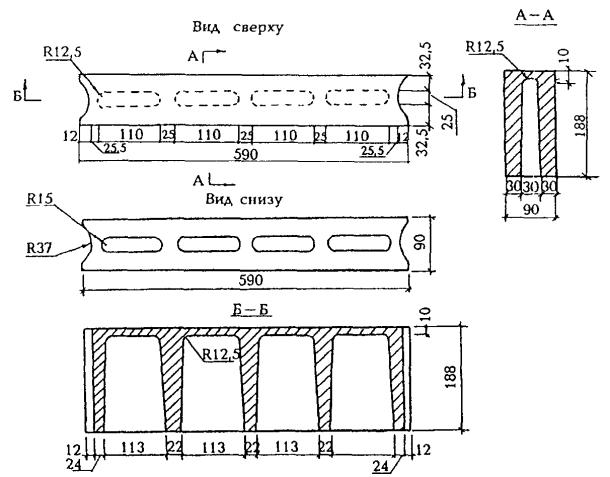

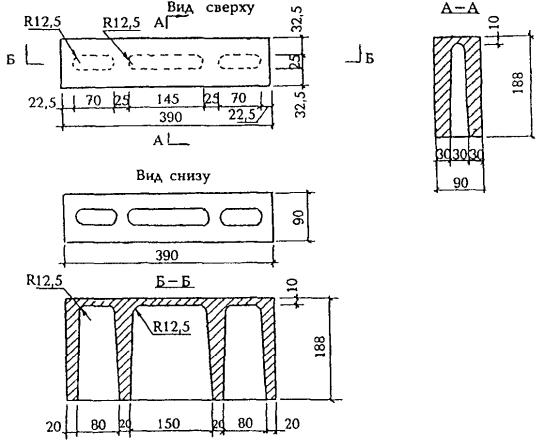

Рисунок Б.7 - Камень перегородочный

Рисунок Б.8 - Камень перегородочный

Рисунок Б.9 - Камень стеновой рядовой с щелевыми пустотами сквозными

Рисунок Б.10 - Камень дополнительный стеновой рядовой (поперечная половинка с четвертью)

Рисунок Б.11 - Камень лицевой декоративный с гранью под «рваный» камень - «скальная» фактура

Рисунок Б. 12 - Камень лицевой декоративный угловой

Рисунок Б.13 - Камень лицевой декоративный с рифленой фактурой

Рисунок Б.14 - Камень стеновой рядовой

Рисунок Б.15 - Камень стеновой рядовой

Рисунок Б. 16 - Камень лицевой декоративный с гранью под «рваный камень» - «скальная» фактура

Рисунок. Б.17 - Камень стеновой рядовой (продольная половинка)

Рисунок Б.18 - Камень стеновой рядовой (продольная половинка)

Рисунок Б.19 - Камень для дымовой трубы

Рисунок Б.20 - Камень рядовой для вентиляционных каналов

Рисунок Б.21 - Камень для вентиляционных каналов

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Перечень и содержание пигментов, применяемых при изготовлении цветных камней

|

Наименование пигмента |

Нормативно-технический документ |

Цвет пигмента |

Содержание пигмента, %, массы цемента |

|

Железоокисный желтый |

ГОСТ 18172-80 |

Желтый |

1,0 |

|

Охра |

То же |

» |

5,0 |

|

Железоокисный красный (редоксайд) |

» |

Красный |

3,0 |

|

Железный сурик |

ГОСТ 8135-75 |

» |

3,0 |

|

Железная лазурь |

ГОСТ 21121-75 |

Синий |

2,5 |

|

Окись хрома |

ГОСТ 2912-79 |

Зеленый |

3,0 |

|

Пигмент хрома |

ГОСТ 4579-79 |

» |

0,1 |

|

Сажа |

По технической документации изготовителя |

Черный |

1,0 |

|

Зола ТЭЦ |

Серый |

10,0 |

|

|

Пиритные огарки |

По технической документации |

Сиреневый |

5,0 |

|

Отходы марганцевой руды |

То же |

» |

3,0 |

|

Отходы алапаевской руды |

» |

Желтый |

10,0 |

Ключевые слова: камни бетонные стеновые, лицевые, рядовые, перегородочные, полнотелые, пустотелые