|

|

УТВЕРЖДАЮ Генеральный

директор «25» ноября 2014 г. |

Изменение № 1

СТ

ЦКБА 084-2010 «Элементы трубопроводов.

ДЕТАЛИ И СБОРОЧНЫЕ ЕДИНИЦЫ ИЗ

ТИТАНОВЫХ СПЛАВОВ ДЛЯ ТРУБОПРОВОДОВ

АТОМНЫХ СТАНЦИЙ.

Общие технические требования»

Утверждено и введено в действие Приказом от «25» 11 2014 г. № 79

Дата введения: 2014.12.01

Листы: 5, 6, 43, 44, 48 заменить листами 5, 6, 43, 44, 48 с «изм. 1».

Приложение: листы 5, 6, 43, 44, 48.

Примечания

1 Разделы «Нормативные ссылки» и далее по тексту - актуализация нормативных документов.

|

Заместитель

генерального директора - |

Ю.И. Тарасьев |

|

|

|

|

Заместитель

генерального директора - |

В.А. Горелов |

|

|

|

|

Заместитель директора по научной работе |

С.Н. Дунаевский |

|

|

|

|

Начальник лаборатории 115 |

Е.С. Семенова |

|

|

|

|

Начальник технического отдела |

Т.Н. Венедиктова |

|

|

|

|

Исполнитель:

|

Г.М. Янчар |

|

|

|

|

СОГЛАСОВАНО:

|

М.И. Власов |

лист 5

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 2.101-68 Единая система конструкторской документации. Виды изделий

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 12821-80 Фланцы стальные приварные встык на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Конструкция и размеры

ГОСТ 14192-96 Маркировка грузов

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 20700-75 Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений, пробки и хомуты с температурой среды от 0 °С до 650 °С. Технические условия

ГОСТ 23304-78 Болты, шпильки, гайки и шайбы для фланцевых соединений атомных энергетических установок. Технические требования. Приемка. Методы испытаний. Маркировка, упаковка, транспортирование и хранение

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24634-81 Ящики деревянные для продукции, поставляемой для экспорта. Общие технические условия

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

НП-068-05 Трубопроводная арматура для атомных станций. Общие технические требования

НП-071-06 Правила оценки соответствия оборудования, комплектующих, материалов и полуфабрикатов, поставляемых на объекты использования атомной энергии

НП-001-97 (ПНАЭ Г-01-011-97) Общие положения обеспечения безопасности атомных станций. ОПБ-88/97

ОП-ПАС-2002 Часть 2. Оборудование и изделия ядерных установок с водным теплоносителем плавучих атомных станций. Сварка и наплавка. Основные положения

ОСТ 24.125.170-01 Детали и сборочные единицы опор, подвесок, стяжек для линзовых компенсаторов и приводов дистанционного управления арматурой трубопроводов ТЭС и АЭС. Общие технические условия

лист 6

ПК-КЯЭУ-2002 Часть 2. Оборудование и трубопроводы корабельных ядерных энергетических установок. Сварные соединения и наплавки. Правила контроля

ПНАЭ Г-7-002-86 Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок

ПНАЭ Г-7-008-89 Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок

РБ-089-14 Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Визуальный и измерительный контроль

РБ-090-14 Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Капиллярный контроль

СТ ЦКБА 010-2004 Арматура трубопроводная. Поковки, штамповки и заготовки из проката. Технические требования

СТ ЦКБА 015-2005 Арматура трубопроводная. Программа контроля качества арматуры атомных станций

СТ ЦКБА 018-2007 Арматура трубопроводная. Термическая обработка заготовок (деталей) из титана и титановых сплавов. Типовой технологический процесс

СТ ЦКБА 041-2008 Арматура трубопроводная. Входной контроль материалов, полуфабрикатов и комплектующих изделий

СТ ЦКБА 045-2009 Арматура трубопроводная. Сварка и наплавка деталей из титана и титановых сплавов. Технические требования и контроль качества

СТ ЦКБА 106-2011 «Арматура трубопроводная. Оксидирование деталей из титановых сплавов

3 Сокращения

3.1 В настоящем стандарте применены следующие сокращения:

АС - атомные станции;

АЭУ - атомная энергетическая установка;

ВСУ - встроенное сужающее устройство;

КД - конструкторская документация;

ОТК - отдел технического контроля ПД - проектная документация;

НД - нормативная документация;

ТД - технологическая документация;

лист 43

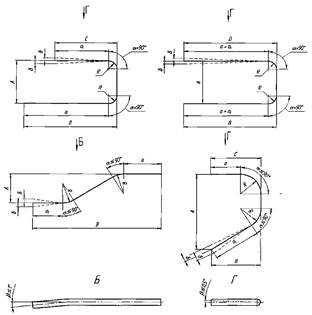

Рисунок 18 - Гибы труб вместо балкона

5.10 Требования по термической обработке деталей, сборочных единиц и трубопроводных блоков

5.10.1 Термообработка - по СТ ЦКБА 018. Применяемая при изготовлении деталей, сборочных единиц и блоков трубопроводов, работающих под давлением, термическая обработка подразделяется на:

- основную, в результате которой материал труб, листа, проката и других полуфабрикатов приобретает структуру и свойства, необходимые для обеспечения характеристик прочности, принятых при расчете, и регламентированные стандартами и техническими условиями на материалы и полуфабрикаты;

лист 44

- дополнительную (послеоперационную), необходимую в соответствующих случаях для восстановления свойств материала или снятия остаточных напряжений после технологических операций, выполненных на предприятии-изготовителе деталей и сборочных единиц трубопроводов.

5.10.2 Для изготовления деталей, сборочных единиц и блоков трубопроводов должны применяться материалы и полуфабрикаты, прошедшие основную термическую обработку на предприятии-поставщике.

Вид основной термической обработки и режим ее устанавливаются стандартами или техническими условиями на материалы и полуфабрикаты.

5.10.3 Основная термическая обработка материала при изготовлении деталей трубопроводов является обязательной, если материалы и полуфабрикаты не подвергались необходимой термической обработке на предприятии-изготовителе этих материалов и полуфабрикатов.

5.10.4 Термическая обработка производится по технологическим процессам или инструкциям предприятия-изготовителя деталей и сборочных единиц.

Принятые в технологических процессах или инструкциях вид и режимы основной и дополнительной термообработки материала должны быть согласованы с головной материаловедческой организацией.

5.10.5 Необходимость предварительного и сопутствующего подогрева при сварке, вид и режимы-термической обработки сварных соединений устанавливаются технологическим процессом или инструкцией предприятия-изготовителя в соответствии с ОП-ПАС-2002 Часть 2.

5.11 Оксидирование - по СТ ЦКБА 106.

6 Комплектность

6.1 Поставка деталей, сборочных единиц и трубопроводных блоков производится комплексами.

Состав комплекса, включая запасные части, устанавливается монтажными чертежами или спецификациями, согласованными разработчиком проекта трубопровода с заказчиком и предприятием-изготовителем.

6.2 В состав поставочного комплекса включаются изделия, предназначенные для эксплуатации в составе одного или группы трубопроводов по следующей номенклатуре:

- детали и трубопроводные блоки, перечисленные в подразделе 4.1 настоящего стандарта;

лист 48

Для отводов и гнутых труб с номинальным наружным диаметром менее 108 мм при R/Dн ≥ 3,5 контроль толщины стенки допускается выполнять выборочно от партии.

Контролируемая партия должна состоять из гибов, согнутых из труб одного наружного диаметра, с одинаковой толщиной стенки, одной марки сплава, по одному режиму и при одной настройке (наладке) гибочного оборудования. Для контроля толщины стенки отбираются 5 % гибов от партии, но не менее двух. Количество гибов в партии должно быть не более 200.

8.4 Качество поверхности фасонных деталей, изготавливаемых методом гибки или штамповки из трубных и листовых заготовок, контролируется внешним осмотром и методом капиллярной дефектоскопии.

Капиллярный контроль проводят по унифицированной методике РБ-090-14, класс чувствительности II и по ГОСТ 18442.

8.5 Контроль шероховатости поверхности проводят профилометром или профилометром-профилографом непосредственно на изделии или на слепке.

Допускается применять как метод контроля параметров шероховатости по образцам, изготовленным на предприятии и аттестованным в установленном порядке.

Образцы должны соответствовать требованиям ГОСТ 9378. Допускается вместо образцов шероховатости применение аттестованных образцов деталей.

8.6 Контроль геометрических размеров проводят по унифицированной методике РБ-089-14.

Контроль размеров деталей, сборочных единиц и трубопроводных блоков проводят стандартизованными средствами измерения, предусмотренными технологическими процессами или инструкциями предприятия-изготовителя.

Допускается применение нестандартных средств измерения, прошедших метрологическую аттестацию и проверку в установленном порядке.

8.6.1 Контроль размеров диаметров по торцам цилиндрических и конических обечаек и деталей, изготовленных из электросварных труб, допускается производить измерением периметров с последующим пересчетом.

8.6.2 Излом К и смещение е поверхностей проверяют наложением линейки с вырезом в средней части по периметру сварного шва в соответствии с рисунком 11.

Величину излома замеряют на расстоянии не менее 200 мм от середины шва, смещение - в зоне, прилегающей к шву на расстоянии не более 20 мм. Глубина местных выборок вследствие зачистки около шовной зоны в размер смещения не включается.