МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ,

МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ |

ПЛИТКИ КЕРАМИЧЕСКИЕ

Методы испытаний

(ISO 10545-1:2014, NEQ)

(ISO 10545-2:2018, NEQ)

(ISO 10545-3:2018, NEQ)

(ISO 10545-4:2014, NEQ)

(ISO 10545-5:1996, NEQ)

(ISO 10545-6:2010, NEQ)

(ISO 10545-7:1996, NEQ)

(ISO 10545-8:2014, NEQ)

(ISO 10545-9:2013, NEQ)

(ISO 10545-11:1994, NEQ)

(ISO 10545-13:2016, NEQ)

(ISO 10545-14:2015, NEQ)

(ISO 10545-15:1995, NEQ)

(ISO 10545-16:2010, NEQ)

|

|

Москва Стандартинформ 2019 |

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Ассоциацией производителей керамических материалов (АПКМ), Обществом с ограниченной ответственностью «ВНИИСТРОМ «Научный центр керамики» (ООО «ВНИИСТРОМ «НЦК»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 144 «Строительные материалы и изделия»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 июня 2019 г. № 55)

За принятие проголосовали:

|

Краткое

наименование страны |

Код страны

по |

Сокращенное

наименование национального |

|

Армения |

AM |

Минэкономики Республики Армения |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Киргизия |

KG |

Кыргызстандарт |

|

Россия |

RU |

Росстандарт |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Узбекистан |

UZ |

Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 17 октября 2019 г. № 1018-ст межгосударственный стандарт ГОСТ 27180-2019 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2020 г.

5 В настоящем стандарте учтены основные нормативные положения следующих международных стандартов:

- ISO 10545-1:2014 «Плитки керамические. Часть 1. Отбор образцов и условия приемки» («Ceramic tiles - Part 1: Sampling and basis for acceptance», NEQ);

- ISO 10545-2:2018 «Плитки керамические. Часть 2. Определение размеров и качества поверхности» («Ceramic tiles - Part 2: Determination of dimensions and surface quality», NEQ);

- ISO 10545-3:2018 «Плитки керамические. Часть 3. Определение водопоглощения, кажущейся пористости, кажущейся относительной плотности и объемной плотности» («Ceramic tiles - Part 3: Determination of water absorption, apparent porosity, apparent relative density and bulk density», NEQ);

- ISO 10545-4:2014 «Плитки керамические. Часть 4. Определение предела прочности при изгибе и прочности на разрыв» («Ceramic tiles - Part 4: Determination of modulus of rupture and breaking strength», NEQ);

- ISO 10545-5:1996 «Плитки керамические. Часть 5. Определение сопротивления удару по измерению коэффициента восстановления» («Ceramic tiles - Part 5: Determination of impact resistance by measurement of coefficient of restitution», NEQ);

- ISO 10545-6:2010 «Плитки керамические. Часть 6. Определение стойкости к глубокому абразивному истиранию неглазурованных плиток» («Ceramic tiles - Part 6: Determination of resistance to deep abrasion for unglazed tiles», NEQ);

- ISO 10545-7:1996 «Плитки керамические. Часть 7. Определение стойкости к поверхностному абразивному истиранию глазурованных плиток» («Ceramic tiles - Part 7: Determination of resistance to surface abrasion for glazed tiles», NEQ);

- ISO 10545-8:2014 «Плитки керамические. Часть 8. Определение линейного теплового расширения» («Ceramic tiles - Part 8: Determination of linear thermal expansion», NEQ);

- ISO 10545-9:2013 «Плитки керамические. Часть 9. Определение стойкости к тепловому удару» («Ceramic tiles - Part 9: Determination of resistance to thermal shock», NEQ);

- ISO 10545-11:1994 «Плитки керамические. Часть 11. Определение стойкости к образованию цеков на глазурованных плитках» («Ceramic tiles - Part 11: Determination of crazing resistance for glazed tiles, NEQ);

- ISO 10545-13:2016 «Плитки керамические. Часть 13. Определение химической стойкости» («Ceramic tiles - Part 13: Determination of chemical resistance», NEQ);

- ISO 10545-14:2015 «Плитки керамические. Часть 14. Определение стойкости к образованию пятен» («Ceramic tiles - Part 14: Determination of resistance to stains», NEQ);

- ISO 10545-15:1995 «Плитки керамические. Часть 15. Определение содержания свинца и кадмия, выделяемых глазурованными плитками» («Ceramic tiles - Part 15: Determination of lead and cadmium given off by glazed tiles», NEQ);

- ISO 10545-16:2010 «Плитки керамические. Часть 16. Определение небольших цветовых различий» («Ceramic tiles - Part 16: Determination of small colour differences», NEQ)

6 ВЗАМЕН ГОСТ 27180-2001

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

Содержание

ГОСТ 27180-2019

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПЛИТКИ КЕРАМИЧЕСКИЕ

Методы испытаний

Ceramic tiles. Test methods

Дата введения - 2020-06-01

1 Область применения

Настоящий стандарт распространяется на керамические плитки, фасонные изделия и детали к ним (доборные элементы) и ковры из них, изготовленные методом экструзии и полусухого прессования и предназначенные для отделки внутренних и наружных стен и полов согласно группе по водопоглощению.

Настоящий стандарт не распространяется на кислотоупорные и термокислотоупорные керамические плитки.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 61 Реактивы. Кислота уксусная. Технические условия

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 490 Кислота молочная пищевая. Технические условия

ГОСТ 908 Кислота лимонная моногидрат пищевая. Технические условия

ГОСТ 1129 Масло подсолнечное. Технические условия

ГОСТ 2222 Метанол технический. Технические условия

ГОСТ 2768 Ацетон технический. Технические условия

ГОСТ 2912 Хрома окись техническая. Технические условия

ГОСТ 3118 Реактивы. Кислота соляная. Технические условия

ГОСТ 3647* Материалы шлифовальные. Классификация. Зернистость и зерновой состав. Методы контроля

__________

* В Российской Федерации действует ГОСТ Р 52381-2005 (ИСО 8486-1:1996, ИСО 6344-2:1998, ИСО 9138:1993, ИСО 9284:1992) «Материалы абразивные. Зернистость и зерновой состав шлифовальных порошков. Контроль зернового состава».

ГОСТ 3749 Угольники поверочные 90°. Технические условия

ГОСТ 3773 Реактивы. Аммоний хлористый. Технические условия

ГОСТ 4159 Реактивы. Йод. Технические условия

ГОСТ 6823 Глицерин натуральный сырой. Общие технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 8026 Линейки поверочные. Технические условия

ГОСТ 9285 (ИСО 992-75, ИСО 995-75, ИСО 2466-73) Калия гидрат окиси технический. Технические условия

ГОСТ 9416 Уровни строительные. Технические условия

ГОСТ 13996 Плитки керамические. Общие технические условия

ГОСТ 14791 Мастика герметизирующая нетвердеющая строительная. Технические условия

ГОСТ 17299 Спирт этиловый технический. Технические условия

ГОСТ 18300* Спирт этиловый ректификованный технический. Технические условия

__________

* В Российской Федерации действует ГОСТ Р 55878-2013 «Спирт этиловый гидролизный ректификованный. Технические условия».

ГОСТ 20403 Резина. Метод определения твердости в международных единицах (от 30 до 100 IRHD)

ГОСТ 20490 Реактивы. Калий марганцовокислый. Технические условия

ГОСТ 23932 Посуда и оборудования лабораторные стеклянные. Общие технические условия

ГОСТ 24104** Весы лабораторные. Общие технические требования

__________

** В Российской Федерации действует ГОСТ Р 53228-2008 «Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания».

ГОСТ 24363 Реактивы. Калия гидроокись. Технические условия

ГОСТ 27110 Резина. Метод определения эластичности по отскоку на приборе типа Шоба

ГОСТ 28117 Трубы из непластифицированного поливинилхлорида. Типы и сортамент

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 13996, а также следующие термины с соответствующими определениями:

3.1 разрушающее усилие, Н: Сила, определяемая по шкале прибора, при которой испытуемый образец разрушается.

3.2 разрушающая нагрузка, Н: Нагрузка, получаемая умножением разрушающего усилия на расстояние между опорными стержнями, деленное на ширину испытуемого образца.

3.3 предел прочности при изгибе, Н/мм2 (МПа): Предел прочности, получаемый делением рассчитанной разрушающей нагрузки на возведенную в квадрат наименьшую толщину испытуемого образца по линии разрушения.

3.4 коэффициент отскока е: Отношение скорости отскока к скорости удара между двумя ударяющимися телами.

3.5 цветность: Признак, определяемый как отклонение от серого цвета при одинаковой яркости.

Примечание - Цветность возрастает с увеличением отклонения от серого цвета.

3.6 светлота: Параметр, представляющий взаимосвязь между цветом и серой шкалой, от белого до черного цвета.

3.7 координаты цвета в системе CIE (1976 L*a*b*, CIELAB): Значения, рассчитанные на основании спектральной кривой коэффициентов отражения.

Примечание - Коэффициенты отражения измеряют в соответствии с Публикацией CIE № 15.2.

3.8 цветовое различие СМС ![]() :

Система уравнений со значениями CIELAB (

:

Система уравнений со значениями CIELAB (![]() *

*![]() *

*![]() *ab), получаемыми при сравнении испытуемого образца с

образцом-эталоном, для определения длины полуоси эллипсоида, содержащего все

визуально воспринимаемые цвета при сравнении с образцом-эталоном.

*ab), получаемыми при сравнении испытуемого образца с

образцом-эталоном, для определения длины полуоси эллипсоида, содержащего все

визуально воспринимаемые цвета при сравнении с образцом-эталоном.

3.9 коммерческий фактор cf:

Допуск, согласованный между всеми сторонами, или обычно применяемый в

промышленности по производству керамических плиток для определения приемлемости

цветовых различий ![]() .

.

Примечание - Для глазурованных керамических плиток обычно применяют значение cf, равное 0,75.

3.10 трещины глазури: Трещины в виде тонких волосяных линий, ограничивающихся глазурованной поверхностью керамической плитки.

4 Общие положения

4.1 Испытания проводят в помещении с температурой воздуха (20 ± 5) °С и влажностью от 30 % до 70 %.

4.2 Для проведения испытаний следует использовать водопроводную воду.

4.3 Отбор образцов проводят согласно таблице 1.

4.4 Для проведения приемо-сдаточных и периодических испытаний выборку образцов осуществляют методом случайного отбора единиц продукции из разных мест партии.

4.5 Приемо-сдаточные испытания плиток проводят по двухступенчатому плану контроля, при этом объем выборки, приемочные и браковочные числа должны соответствовать указанным в таблице 1.

Партию принимают, если число дефектных плиток в выборке для первой ступени менее или равно приемочному числу Ас1 для первой ступени контроля.

Партию не принимают, если число дефектных плиток более или равно браковочному числу Re1 для первой ступени контроля.

Если число дефектных плиток в выборке для первой ступени контроля более приемочного числа Ас1, но менее браковочного числа Re1, переходят к контролю на второй ступени, для чего отбирают выборку такого же объема, как на первой ступени контроля.

Партию плиток принимают, если общее число дефектных плиток в выборках первой и второй ступеней менее или равно приемочному числу Ас2. Партию не принимают, если общее число дефектных плиток в выборках первой и второй ступеней равно или более браковочного числа Re2 для второй ступени контроля.

Таблица 1 - Число изделий, отбираемых для испытаний

|

Характеристика |

Объем выборки |

Оценка по качественному признаку |

Метод испытания |

||||

|

первая |

вторая |

Первая выборка |

Первая и вторая выборки |

||||

|

Приемочное число Ас1 |

Браковочное число Re1 |

Приемочное число Ас2 |

Браковочное число Re2 |

||||

|

Керамические плитки |

|||||||

|

Размеры, правильность форм1) |

10 |

10 |

0 |

2 |

1 |

2 |

|

|

Качество поверхности2) |

30 |

30 |

1 |

3 |

3 |

4 |

|

|

40 |

40 |

1 |

4 |

4 |

5 |

||

|

50 |

50 |

2 |

5 |

5 |

6 |

||

|

60 |

60 |

2 |

5 |

6 |

7 |

||

|

70 |

70 |

2 |

6 |

7 |

8 |

||

|

80 |

80 |

3 |

7 |

8 |

9 |

||

|

90 |

90 |

4 |

8 |

9 |

10 |

||

|

100 |

100 |

4 |

9 |

10 |

11 |

||

|

1 м2 |

1 м2 |

4 % |

9 % |

5 % |

>5 % |

||

|

Водопоглощение3) |

3 |

3 |

0 |

2 |

1 |

2 |

Раздел 6 |

|

5 |

5 |

0 |

2 |

1 |

2 |

||

|

10 |

10 |

0 |

2 |

1 |

2 |

||

|

Предел прочности при изгибе4) |

3 |

3 |

-5) |

-5) |

Раздел 7 |

||

|

7 |

7 |

||||||

|

Разрушающая нагрузка4) |

3 |

3 |

-5) |

-5) |

Раздел 7 |

||

|

7 |

7 |

||||||

|

Износостойкость неглазурованной плитки |

5 |

5 |

0 |

26) |

16) |

26) |

Раздел 8 |

|

Устойчивость к растрескиванию глазури |

5 |

5 |

0 |

2 |

1 |

2 |

Раздел 18 |

|

Химическая стойкость7) |

5 |

5 |

0 |

2 |

1 |

2 |

Раздел 12 |

|

Устойчивость к образованию пятен7) |

5 |

5 |

0 |

2 |

1 |

2 |

Раздел 15 |

|

Морозостойкость8) |

59) 10 |

- |

0 |

1 |

- |

- |

Раздел 11 |

|

Термическая стойкость плитки |

5 |

5 |

0 |

2 |

1 |

2 |

|

|

Термическая стойкость глазури |

5 |

5 |

0 |

2 |

1 |

2 |

|

|

Износостойкость глазурованной плитки8) |

11 (8)10) |

- |

- |

- |

Раздел 9 |

||

|

Сопротивление скольжению |

-11) |

- |

- |

- |

Раздел 14 |

||

|

Цветовые отклонения |

5 |

- |

- |

- |

Раздел 17 |

||

|

Ударная прочность |

5 |

- |

- |

- |

Раздел 13 |

||

|

Выделение свинца и кадмия |

5 |

- |

- |

- |

Раздел 16 |

||

|

Ковры из керамической плитки |

|||||||

|

Размеры, косоугольность, ширина шва |

5 |

- |

- |

- |

|||

|

Плотность укладки плиток «брекчия» в коврах |

5 |

- |

- |

- |

|||

|

Прочность наклейки плиток на основу |

5 |

- |

- |

- |

Раздел 19 |

||

|

1) Только для плиток с поверхностью 0,0004 м2 и более. 2) Не менее 1 м2, но не менее чем 30 плиток. Независимо от числа плиток в 1 м2 число изделий в выборке округляют до следующего десятка плиток и плит. 3) Объем выборки определяется размерами плиток; см. таблицу 2. 4) Объем выборки определяется размерами плиток; см. таблицу 5. 5) Правила учета результатов для данных характеристик приведены в разделе 6.7. 6) Число измерений. 7) Для каждого испытательного раствора. 8) Для данных характеристик не применяют вторую выборку. 9) Только для плиток с лицевой поверхностью 0,04 м2 и более. 10) Для плиток с площадью менее 0,16 м2 для контроля результатов испытаний дополнительно берут еще восемь плиток. 11) Объем выборки зависит от метода испытаний. |

|||||||

5 Определение размеров, правильности форм и качества поверхности

5.1 Область применения

Настоящий раздел устанавливает методы определения формы и размеров плиток и ковров (длины, ширины, толщины, прямолинейности граней, косоугольности, кривизны лицевой поверхности плитки), глубины (высоты) рифлений, а также качества поверхности керамических плиток и ковров.

Для керамических плиток площадью менее 4 см2 определение длины, ширины, прямолинейности граней, косоугольности, кривизны лицевой поверхности плитки не проводят.

При измерении длины, ширины, прямолинейности граней, косоугольности не учитывают имеющиеся выступающие кромки, капли глазури и другие неровности, которые после заделки швов уложенных керамических плиток остаются невидимыми.

5.2 Измерение длины и ширины плитки, ширины шва в ковре

5.2.1 Измерительные устройства

Штангенциркуль по ГОСТ 166, рулетка по ГОСТ 7502, линейки по ГОСТ 427 и ГОСТ 8026 или другое соответствующее устройство для линейного измерения.

5.2.2 Измеряемые образцы

Для измерения используют 10 целых керамических плиток; пять ковров.

5.2.3 Проведение измерения

Длину и ширину квадратной (прямоугольной) плитки измеряют штангенциркулем (или другим аналогичным средством измерения) с точностью до 0,1 мм вдоль соответствующей грани плитки со стороны лицевой поверхности в местах, удаленных на расстояние не более 5 мм от углов.

Измерение длины и ширины многогранных и фигурных плиток проводят по нормативным документам и технической документации на конкретные изделия.

Длину и ширину ковра измеряют с точностью до 1,0 мм вдоль соответствующей стороны ковра на расстоянии 50 - 60 мм от углов и посередине ковра; место измерения может быть смещено от середины соответствующей стороны ковра не более чем на 30 мм.

Ширину шва в ковре измеряют с точностью до 1,0 мм в пяти произвольно выбранных местах.

5.2.4 Обработка результатов

5.2.4.1 Средней длиной стороны квадратной керамической плитки является среднеарифметическое значение результатов четырех измерений. Средней длиной стороны образцов керамических плиток является среднеарифметическое значение результатов 40 измерений.

Соответствующую среднюю длину или ширину прямоугольной керамической плитки определяют по каждой паре параллельных граней и считают равной среднеарифметическому значению результатов двух измерений. Средней длиной и шириной образцов является среднеарифметическое значение результатов 20 измерений.

5.2.4.2 Результатом определений являются установленное отклонение средней длины стороны каждой керамической плитки от рабочего размера (две или четыре стороны) и, дополнительно, отклонение средней длины стороны каждой керамической плитки пластического формования (две или четыре стороны) от средней длины стороны 10 образцов (20 или 40 сторон), выраженные в процентах.

5.2.4.3 За длину и ширину ковра принимают среднеарифметическое результатов трех измерений, при этом результат каждого измерения должен соответствовать требованиям, установленным нормативными документами и технической документацией на конкретное изделие.

5.2.4.4 Плотность укладки плиток «брекчия» в коврах измеряют как отношение суммы длины или суммы ширины плиток, располагающихся по линии, параллельной продольной или поперечной стороне ковра, к длине или ширине ковра.

5.3 Измерение толщины плитки и величины рифления (глубины пазов или высоты рифления)

5.3.1 Измерительный прибор

Штангенциркуль или другой измерительный прибор, метрологические характеристики которого позволяют определять толщину и высоту (глубину) рифлений с требуемой точностью.

5.3.2 Измеряемые образцы

Для измерения используют 10 целых керамических плиток.

5.3.3 Проведение измерений

Толщину плитки измеряют посередине каждой стороны плитки на расстоянии не более 15 мм от граней. Место измерения может быть смещено от середины стороны плитки не более чем на 30 мм. В толщину плитки следует включать величину рельефа лицевой поверхности и рифления на монтажной поверхности.

Измерение рифления на монтажной поверхности плитки проводят штангенциркулем с глубиномером в пяти произвольно выбранных точках с точностью до 0,1 мм.

Толщину керамической плитки измеряют в четырех местах с точностью до 0,1 мм.

5.3.4 Обработка результатов

Для всех керамических плиток средней толщиной каждой отдельной керамической плитки является среднеарифметическое значение результатов четырех измерений. Средней толщиной образцов является среднеарифметическое значение результатов 40 измерений.

Результатом определения является отклонение средней толщины каждой керамической плитки от рабочего размера в процентах или миллиметрах.

5.4 Измерение прямолинейности граней

5.4.1 Сущность метода

Прямолинейность граней - отклонение от прямой в плоскости керамической плитки в середине ее грани.

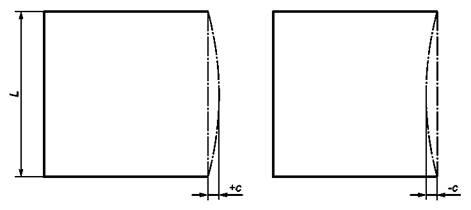

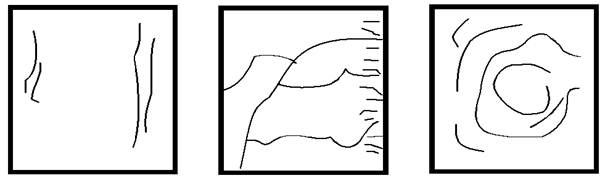

Измерение отклонения грани от прямой в плоскости керамической плитки проводят только по прямым граням плиток в соответствии с рисунком 1, при этом показатель, характеризующий прямолинейность граней, %, вычисляют по формуле

|

|

(1) |

где с - отклонение от прямолинейности в середине измеренной грани, мм;

L - длина измеренной грани, мм.

Рисунок 1 - Прямолинейность граней

5.4.2 Оборудование

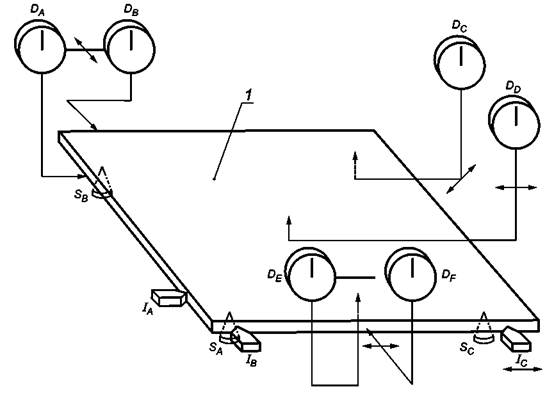

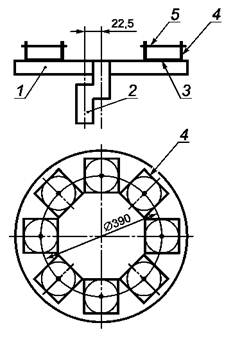

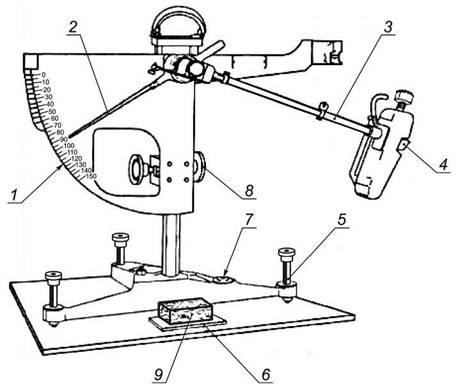

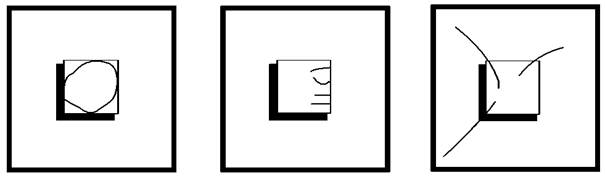

5.4.2.1 Устройство измерительное в соответствии с рисунком 2 или другие аналогичные средства измерения.

Для измерения прямолинейности граней используют индикаторы перемещения часового типа или другие аналогичные средства измерения.

Допускается прямолинейность граней плитки измерять с помощью измерительных щупов, используя в качестве прямолинейной базы ребро поверочной линейки по ГОСТ 8026 или рабочую плоскость строительного уровня по ГОСТ 9416, длина которой должна быть не менее длины диагонали измеряемой плитки.

5.4.2.2 Плита калибровочная с точными размерами и прямыми ровными сторонами, метрологические характеристики которой позволяют провести измерения (прямыми измерениями или с помощью выбранного метода) с неопределенностью (погрешностью) результатов измерений 0,1 мм.

5.4.3 Измеряемые образцы

Для измерения используют 10 целых керамических плиток.

5.4.4 Проведение измерения

Измерительное устройство (5.4.2.1) с необходимыми размерами используют таким образом, чтобы при укладке керамической плитки на установочные штифты SA, SB, SС измерительного прибора котировочные штифты IА, IВ, IС находились на расстоянии 5 мм от каждого угла измеряемой грани (см. рисунок 2).

Калибровочную плиту (5.4.2.2) точно располагают в измерительном устройстве, а показания индикатора перемещения устанавливают на начало отсчета.

SA, SB, SC - установочные

штифты; IA, IB, IC - котировочные

штифты; DA, DB, DC, DD, DE, DF - индикаторы перемещения для

измерения отклонений: DA, DB - косоугольности, DС - коробления лицевой плоскости, DD -

выпуклости/вогнутости лицевой

грани по центру, DЕ -

выпуклости/вогнутости граней, DF -прямолинейности

граней; 1 - керамическая плитка

Рисунок 2 - Схема прибора для измерения отклонения от прямолинейности граней, косоугольности и кривизны поверхности

После удаления калибровочной плиты керамическую плитку лицевой поверхностью укладывают на установочные штифты измерительного прибора и в середине грани снимают показания индикатора перемещения. Квадратную керамическую плитку поворачивают таким образом, чтобы получить четыре измерения. Данный процесс повторяют с каждой измеряемой керамической плиткой. Для измерения прямоугольных керамических плиток применяют либо то же самое устройство, либо отдельные измерительные устройства соответствующих размеров. Измерения проводят с точностью до 0,1 мм.

При использовании поверочной линейки (строительного уровня) и измерительных щупов измерения проводят следующим образом.

Если грань вогнутая, прикладывают линейку (строительный уровень) к грани плитки и щупом измеряют максимальный зазор между плиткой и линейкой.

Если грань выпуклая, прикладывают линейку (строительный уровень) к грани плитки и подкладывают с одной стороны грани щуп толщиной, равной допустимой величине отклонения. Щуп прижимают к грани линейкой (строительным уровнем) и измеряют зазор между линейкой (строительным уровнем) и другой стороной грани. Величину отклонения о прямолинейности граней вычисляют как среднеарифметическое значение толщины щупа и измеренного значения зазора. Измерения проводят с точностью до 0,1 мм.

Результатом определения является максимальное отклонение от прямолинейности относительно рабочего размера, в процентах и миллиметрах.

5.5 Измерение косоугольности

5.5.1 Сущность метода

Косоугольность плитки - отклонение формы плитки от прямоугольной по сравнению с эталоном (калибровочной плитой).

Косоугольность ковра - разность длин диагоналей ковра.

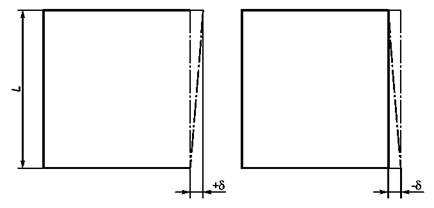

Измерение косоугольности плитки проводят, совмещая угол керамической плитки с углом калибровочной плиты (см. рисунок 3). Косоугольность, %, вычисляют по формуле

|

|

(2) |

где ![]() - расстояние между внешним углом и внутренней стороной

калибровочной плиты, мм;

- расстояние между внешним углом и внутренней стороной

калибровочной плиты, мм;

L - длина прилегающей грани, мм.

Рисунок 3 - Косоугольность

5.5.2 Оборудование

5.5.2.1 Устройство измерительное в соответствии с рисунком 2 или другое аналогичное средство измерения.

Для измерения косоугольности используют индикатор перемещения DA.

Допускается для измерения косоугольности использовать измерительные щупы, а в качестве прямоугольной базы - угольник по ГОСТ 3749 с длиной сторон не менее длины грани измеряемой плитки.

5.5.2.2 Плита калибровочная с точными размерами и прямыми ровными сторонами, метрологические характеристики которой позволяют провести измерения (прямыми измерениями или с помощью выбранного метода) с неопределенностью (погрешностью) результатов измерений 0,1 мм.

5.5.3 Измеряемые образцы

Для измерения используют 10 целых керамических плиток и пять ковров.

5.5.4 Проведение измерения

Измерительное устройство (5.5.2.1) с необходимыми размерами используют таким образом, чтобы при укладке керамической плитки на установочные штифты SA, SB, SC измерительного прибора котировочные штифты IА, IВ, IС находились на расстоянии 5 мм от каждого угла измеряемой грани (см. рисунок 2).

Калибровочную плиту (5.5.2.2) точно располагают в измерительном устройстве, а показания индикатора перемещения устанавливают на начало отсчета.

После удаления калибровочной плиты керамическую плитку лицевой поверхностью укладывают на установочные штифты измерительного прибора и на удалении 5 мм от угла снимают показания индикатора. Квадратную керамическую плитку поворачивают таким образом, чтобы получить четыре измерения. Данные измерения проводят на всех испытуемых квадратных керамических плитках.

Для измерения косоугольности продольных и поперечных граней прямоугольных керамических плиток применяют либо то же самое устройство, либо отдельные измерительные устройства соответствующих размеров.

Измерения проводят с точностью до 0,1 мм.

Измерение косоугольности керамических плиток с помощью угольника и измерительных щупов проводят, в зависимости от типа угольника, следующим образом:

а) угольник последовательно прикладывают ко всем углам плитки так, чтобы одна его сторона плотно прилегала к грани плитки, и измеряют наибольший зазор между другой стороной угольника и гранью плитки с точностью до 0,1 мм;

б) угольник располагают в положении, удобном для работы, а плитку последовательно всеми углами располагают так, чтобы грань плитки плотно прилегала к одной стороне угольника, и измеряют наибольший зазор между другой стороной угольника и гранью плитки с точностью до 0,1 мм.

Результатом определения является максимальное отклонение от прямоугольности относительно рабочего размера, в процентах и миллиметрах.

Для определения косоугольности ковра используют рулетку по ГОСТ 7502. Измеряют длину каждой его диагонали один раз с точностью до 1 мм. Косоугольность ковра вычисляют по разности длин измеренных диагоналей.

5.6 Измерение кривизны лицевой поверхности плиток (выпуклость/вогнутость и коробление)

5.6.1 Сущность метода

Кривизну лицевой поверхности определяют измерениями в трех точках поверхности плитки. Для плиток с рельефной лицевой поверхностью допускается проводить измерения со стороны монтажной поверхности.

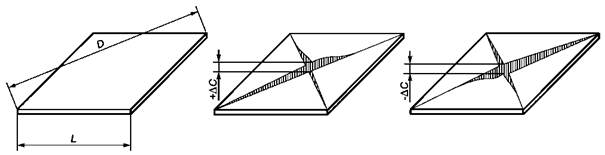

К параметрам, характеризующим кривизну лицевой поверхности плиток относят:

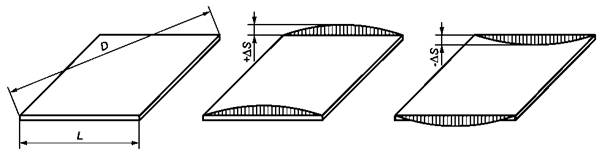

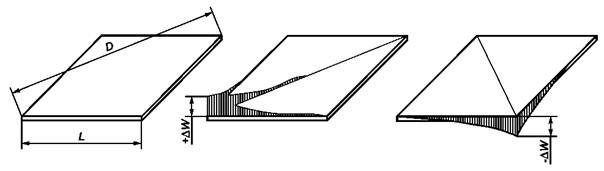

- выпуклость/вогнутость по центру - расстояние между центром керамической плитки и плоскостью, в которой находятся три из четырех углов (рисунок 4). Выпуклость/вогнутость по центру = ΔC/D;

Рисунок 4 - Выпуклость/вогнутость по центру

- выпуклость/вогнутость граней - расстояние между серединой грани керамической плитки и плоскостью, в которой находятся три из четырех углов (рисунок 5). Выпуклость/вогнутость граней = ΔS/L;

Рисунок 5 - Выпуклость/вогнутость граней

- коробление - расстояние между четвертым углом керамической плитки и плоскостью, в которой расположены все остальные углы (рисунок 6). Коробление = ΔW/D.

Рисунок 6 - Коробление

5.6.2 Оборудование

5.6.2.1 Измерение керамических плиток размером более 40×40 мм

а) Измерительное устройство в соответствии с рисунком 2 или другие аналогичные средства измерения.

Допускается кривизну лицевой поверхности плитки измерять с помощью измерительных щупов, используя в качестве прямолинейной базы ребро поверочной линейки по ГОСТ 8026 или рабочую плоскость строительного уровня по ГОСТ 9416, длина которых должна быть не менее длины диагонали измеряемой плитки. В качестве эталонной плоскости используют калибровочную плиту по 5.6.2.1б).

Для измерения керамических плиток с гладкой лицевой поверхностью применяют установочные штифты SA, SB, SС диаметром 5 мм. Для получения правильных результатов на других поверхностях керамических плиток необходимо использовать соответствующие установочные штифты.

б) Плита калибровочная ровная из металла или стекла для измерительного прибора, указанного в 5.4.2.1, толщиной не менее 10 мм.

5.6.2.2 Измерение керамических плиток размером не более 40×40 мм

а) Линейка поверочная по ГОСТ 8026 или уровень строительный по ГОСТ 9416.

б) Щупы измерительные.

5.6.3 Измеряемые образцы

В обоих случаях для измерения используют 10 целых керамических плиток.

5.6.4 Проведение измерения

5.6.4.1 Керамические плитки размером более 40×40 мм

Используют измерительный прибор необходимого размера (5.4.2.1) и соответствующую калибровочную плиту (5.4.2.2), которую точно располагают на трех установочных штифтах SA, SB, SС. Середина каждого установочного штифта должна находиться на расстоянии 10 мм от грани керамической плитки, а два внешних индикатора перемещения DE, DС должны быть на расстоянии 10 мм от граней керамической плитки. Три индикатора перемещения DD, DE, DC устанавливают на начало отсчета (см. рисунок 2).

После удаления калибровочной плиты керамическую плитку с гладкой лицевой поверхностью устанавливают в измерительное устройство лицевой поверхностью вниз, с рельефной лицевой поверхностью - лицевой поверхностью вверх и снимают показания трех индикаторов. Квадратные керамические плитки поворачивают таким образом, чтобы по каждой характеристике получить четыре измерения. Данные измерения повторяют с каждой испытуемой керамической плиткой. Для измерения прямоугольных керамических плиток применяют либо то же самое устройство, либо отдельные измерительные устройства соответствующих размеров.

При использовании поверочной линейки (строительного уровня) и измерительных щупов измерения проводят следующим образом.

При контроле плитки с вогнутой лицевой поверхностью линейку (строительный уровень) прикладывают ребром к лицевой поверхности вдоль каждой грани и диагонали и измеряют наибольший зазор между лицевой поверхностью плитки и ребром линейки (строительного уровня).

При контроле плитки с выпуклой лицевой поверхностью линейку (строительный уровень) располагают вдоль каждой грани и диагонали, при этом ребро линейки (строительного уровня) одним концом должно опираться на щуп толщиной, равной допустимой величине искривления. На другом конце грани и диагонали измеряют зазор между ребром линейки (строительного уровня) и лицевой поверхностью плитки.

Для измерения коробления с помощью щупов и калибровочной плиты измерение проводят следующим образом. Плитку укладывают на калибровочную плиту размером не менее размера керамической плитки лицевой или монтажной стороной в зависимости оттого, в какую сторону выгнут угол, таким образом, чтобы три из четырех углов измеряемой плитки плотно прижимались к калибровочной плите, и щупом измеряют зазор между плоскостью калибровочной плиты и четвертым углом плитки. Данную процедуру повторяют со всеми углами плитки.

По каждой керамической плитке устанавливают максимальную выпуклость/вогнутость по центру DD, выпуклость/вогнутость граней DE и коробление DC. Измерения проводят с точностью до 0,1 мм.

5.6.4.2 Керамические плитки размером не более 40×40 мм

Выпуклость/вогнутость граней, выпуклость/вогнутость по центру измеряют по граням (диагоналям) керамических плиток с помощью поверочной линейки [5.6.2.2а)] и измерительных щупов [5.6.2.2б)] аналогично процедуре по 5.6.4.1.

Коробление керамических плиток не измеряют.

5.6.5 Обработка результатов

За отклонение лицевой поверхности плитки от плоскостности при вогнутой лицевой поверхности принимают наибольшее из измеренных значений, при выпуклой лицевой поверхности - половину суммы наибольшего значения зазора и толщины щупа.

Выпуклость/вогнутость по центру указывают в миллиметрах и/или процентах относительно длины диагоналей.

Выпуклость/вогнутость граней указывают в процентах и/или миллиметрах:

- относительно длины и ширины граней для прямоугольных керамических плиток;

- относительно длины грани для квадратных керамических плиток.

Коробление указывают в процентах и/или миллиметрах относительно длины диагоналей. Измеряемые значения для керамических плиток с выступающими кромками указывают в миллиметрах.

Результатом измерений являются:

- максимальная выпуклость/вогнутость по центру относительно рассчитанной по рабочему размеру диагонали в процентах и/или миллиметрах;

- максимальная выпуклость/вогнутость граней относительно соответствующего рабочего размера, в процентах и/или миллиметрах;

- максимальное коробление относительно рассчитанной по рабочему размеру диагонали, в процентах и/или миллиметрах.

5.7 Качество лицевой поверхности

5.7.1 Для отличия специально создаваемых эффектов на поверхности от дефектов необходимо руководствоваться соответствующими стандартами на изделия. Трещины черепка, цек, отбитые грани и углы не могут быть отнесены к специально создаваемым эффектам.

Примечание - Термины дефектов лицевой поверхности керамических плиток приведены в ГОСТ 13996.

5.7.2 Приборы

5.7.2.1 Лампа флуоресцентная с диапазоном цветовой температуры от 6000 до 6500 К.

5.7.2.2 Линейка 1-метровая или другое соответствующее устройство для измерения расстояния.

5.7.2.3 Прибор измерения освещения.

5.7.3 Испытуемые образцы

Испытанию подвергают не менее 1 м2 поверхности, но не менее 30 керамических плиток.

5.7.4 Проведение испытания

Керамические плитки контролируют визуально, располагая их лицевыми поверхностями перпендикулярно к направлению взгляда (плитки для полов - под углом 45°) на расстоянии 1 м от глаза наблюдателя. Керамические плитки равномерно освещают светом с освещенностью не менее 300 лк. Освещенность измеряют в центре и в каждом углу испытуемой поверхности. Визуальный контроль керамических плиток осуществляют невооруженным глазом или в очках.

Для контроля цвета, рисунка и рельефа поверхности плитки укладывают вперемешку с образцами-эталонами. Осмотр проводят с расстояния 1 м.

Наличие цека определяют визуально. При возникновении разногласий на глазурованную поверхность плитки наносят органический краситель, протирают мягкой тканью и проводят осмотр.

Цек и трещины не допускаются.

Специально создаваемые эффекты на поверхности не должны рассматриваться как дефекты.

5.7.5 Обработка результатов

Качество лицевой поверхности выражают долей керамических плиток без дефектов в процентах.

6 Определение водопоглощения

6.1 Область применения

Настоящий раздел устанавливает методы испытаний керамических плиток по определению водопоглощения.

Для насыщения образцов водой применяют два метода: кипячение и водонасыщение в вакууме. Метод кипячения применяют для определения показателя водопоглощения, используемого для классификации керамических плиток, а также для спецификации изделий. Водонасыщение в вакууме применяют в качестве экспресс-метода определения водопоглощения.

В случае арбитражных споров насыщение водой следует проводить методом кипячения.

6.2 Сущность методов

Сухие керамические плитки взвешивают, а затем насыщают водой одним из указанных методов. Образцы, насыщенные водой, взвешивают. Водопоглощение вычисляют исходя из результатов взвешивания керамических плиток в сухом и насыщенном водой состоянии.

6.3 Приборы и оборудование

6.3.1 Шкаф сушильный, позволяющий автоматически поддерживать температуру в сушильной камере (110 ± 5) °С.

Допускается применение микроволновых, инфракрасных или других сушильных систем при условии получения воспроизводимых результатов.

6.3.2 Весы, обеспечивающие точность измерения до 0,01 %, по ГОСТ 24104.

6.3.3 Кассеты для установки образцов в вертикальном положении таким образом, чтобы они не соприкасались друг с другом при опускании в воду и при установке в сушильный шкаф.

6.3.4 Ткань мягкая или губка.

6.3.5 Эксикатор или другое аналогичное устройство, обеспечивающее необходимые условия.

6.3.6 Емкость для кипячения, в которой осуществляется насыщение водой при кипячении.

6.3.7 Источник тепла.

6.3.8 Камера вакуумная и вакуум-система соответствующих размеров для размещения необходимого числа испытуемых образцов, а также создания и поддержания вакуума (10 ± 1) кПа в течение 30 мин.

6.4 Испытуемые образцы

6.4.1 Число плиток, необходимых для испытания, принимают согласно таблице 1. Испытания проводят на целых плитках или на частях одной плитки любой формы массой не менее 50 г, считающихся одним образцом, при этом число частей плитки должно быть не менее трех.

6.4.2 Если масса керамической плитки менее 50 г, то за испытуемый образец принимают группу плиток общей массой от 50 до 100 г.

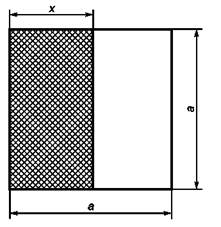

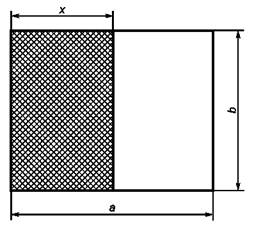

6.4.3 Рекомендуемые схемы выборки образцов, число образцов для определения водопоглощения, полученных из целых плиток, приведены на рисунках 7 - 12 и в таблице 2. Допускаются другие схемы выборки, соответствующие 6.4.1.

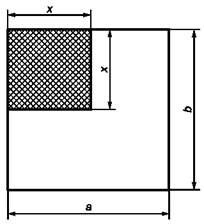

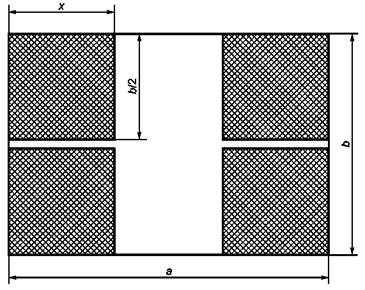

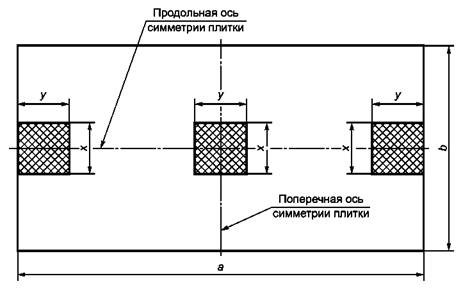

а, b - длина и ширина плитки;

х - размер выпиливаемого образца

Рисунок 7 - Схема выборки образцов из плитки с площадью

лицевой поверхности

не более 400 см2

а = 20 - 40 см; b = 20 - 40 см; х = 20 см

Рисунок 8 - Схема выборки образцов из плитки с площадью

лицевой поверхности

400 - 1600 см2

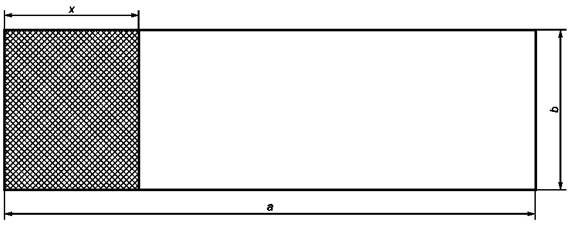

а < 100 см; b ≤ 20 см; х = 20 см

Рисунок

9 - Схема выборки образцов из прямоугольной плитки с площадью лицевой

поверхности

400 - 3600 см2

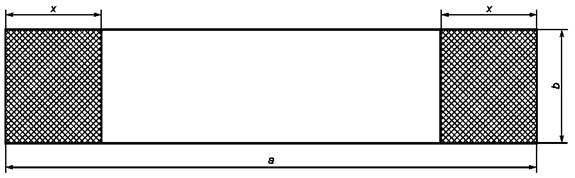

а ≥100 см; b ≤ 20 см; х = 20 см

Рисунок

10 - Схема выборки образцов из прямоугольной плитки с площадью лицевой

поверхности

≥ 400 см2

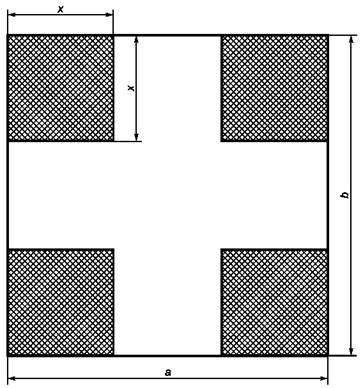

а ≥ 40 см; b ≥ 40 см; х = 20 см

Рисунок

11 - Схема выборки образцов из плитки с площадью лицевой поверхности

более 1600 см2

а ≥ 40 см; 20 ≤ b ≤ 40 см; х = 20 см

Рисунок

12 - Схема выборки образцов из плитки с площадью лицевой поверхности

более 1600 см2

Таблица 2 - Число образцов для определения водопоглощения

|

Площадь плитки S, см2 |

Обозначение |

Число плиток |

Число образцов из |

Общее число образцов |

|

S ≤ 400 |

рисунок 7 |

10 |

1 |

10 |

|

400 < S ≤ 1600 |

рисунок 8 |

5 |

1 |

5 |

|

400 < S ≤ 3600 |

рисунок 9 |

5 |

1 |

5 |

|

400 < S ≤ 3600

|

рисунок 10 |

5 |

2 |

10 |

|

S >

3600 |

рисунок 11 |

3 |

2 |

6 |

|

S >

1600 |

рисунок 11 |

3 |

4 |

12 |

|

S >

1600 |

рисунок 12 |

3 |

4 |

12 |

6.5 Порядок проведения испытаний

В сушильном шкафу или другом аналогичном устройстве (6.3.1) испытуемые образцы просушивают при температуре (110 ± 5) °С до постоянной массы.

Массу считают постоянной, если расхождение между результатами двух последовательных взвешиваний не превышает 0,1 % результата предпоследнего взвешивания.

Время сушки между двумя последовательными взвешиваниями должно быть не менее 20 мин.

Затем в эксикаторе (6.3.5) образцам дают остыть до комнатной температуры, применяя в качестве осушителя силикагель или другой соответствующий агент, но не кислоту.

Каждый образец взвешивают с точностью, указанной в таблице 3, результаты регистрируют.

В случае отбора образцов непосредственно с производственной линии (если при этом их не подвергают выпиливанию) допустимо проведение испытаний без предварительной сушки.

6.5.1 Насыщение водой

6.5.1.1 Метод кипячения

Образцы устанавливают вертикально в воде, налитой в емкость для кипячения (6.3.6), таким образом, чтобы они не соприкасались друг с другом и чтобы над плитками и под ними находился слой воды около 5 см. Слой воды около 5 см поддерживают над образцами в течение всего процесса испытаний. Воду доводят до кипения и выдерживают образцы в кипящей воде в течение 1 ч. Затем нагрев прекращают. Полностью погруженные в воду образцы в течение 4 ч ± 15 мин охлаждают до комнатной температуры. Для охлаждения образцов допускается использовать воду комнатной температуры или охлаждающий змеевик. Допускается охлаждать образцы под проточной водой температурой 15 °С - 20 °С не менее 40 мин. Мягкую ткань смачивают и вручную отжимают, укладывают на ровную поверхность и подсушивают ею поверхность образцов. Профильные поверхности тампонируют мягкой тканью.

Сразу после такой обработки каждый образец взвешивают аналогично определению массы в сухом состоянии с точностью, указанной в таблице 3.

Таблица 3 - Точность взвешивания керамических плиток или плит

|

Масса керамической плитки или плиты, г |

Точность взвешивания, г |

|||||

|

От |

50 |

до |

100 |

включ. |

|

0,02 |

|

Св. |

100 |

до |

500 |

включ. |

|

0,05 |

|

Св. |

500 |

до |

1000 |

включ. |

|

0,25 |

|

Св. |

1000 |

до |

3000 |

включ. |

|

0,50 |

|

Св. |

3000 |

|

|

|

|

1,00 |

6.5.1.2 Вакуумный метод

Образцы размещают в вакуумной камере, исключая соприкосновение их друг с другом. Затем давление в камере понижают, создавая разряжение (10 ± 1) кПа, которое поддерживают в течение 30 мин. После этого, при созданном разряжении, вакуумную камеру начинают заполнять водой до момента, пока образцы не покроются слоем воды не менее 5 см. Затем камеру сообщают с атмосферой, а образцы в течение последующих 15 мин выдерживают под водой. Мягкую ткань смачивают водой и вручную отжимают. Затем мягкую ткань укладывают на ровную поверхность и подсушивают ею каждую поверхность керамической плитки. Профильные поверхности тампонируют мягкой тканью.

Сразу после такой обработки каждый образец взвешивают аналогично определению массы в сухом состоянии с точностью, указанной в таблице 3.

6.6 Обработка результатов

В приведенных расчетах масса 1 см3 воды принята равной 1 г. Настоящая методика проведения испытаний обеспечивает получение результатов с точностью до 0,3 % (при комнатной температуре).

Водопоглощение керамической плитки ![]() , %,

относительно массы в сухом состоянии вычисляют по формуле

, %,

относительно массы в сухом состоянии вычисляют по формуле

|

|

(3) |

где ![]() -

масса сухого образца, г;

-

масса сухого образца, г;

![]() -

масса образца, насыщенного водой вакуумным методом, г;

-

масса образца, насыщенного водой вакуумным методом, г;

![]() -

масса образца, насыщенного водой методом кипячения г.

-

масса образца, насыщенного водой методом кипячения г.

За водопоглощение плиток данной партии принимают среднеарифметическое значение результатов испытаний всех образцов.

7 Определение предела прочности при изгибе и разрушающей нагрузке

7.1 Область применения

В настоящем разделе установлен метод определения предела прочности при изгибе и разрушающей нагрузке для керамических плиток.

7.2 Сущность метода

Определение разрушающего усилия, разрушающей нагрузки и предела прочности при изгибе керамической плитки посредством приложения с определенной скоростью усилия на середину плитки, при этом точка приложения усилия должна находиться в контакте с лицевой поверхностью керамической плитки.

7.3 Приборы

7.3.1 Шкаф сушильный, способный поддерживать температуру (110 ± 5) °С.

Допускается применение микроволновых, инфракрасных или других сушильных систем с условием получения одинаковых результатов.

7.3.2 Устройство измерения усилия сжатия с погрешностью не более 2 %.

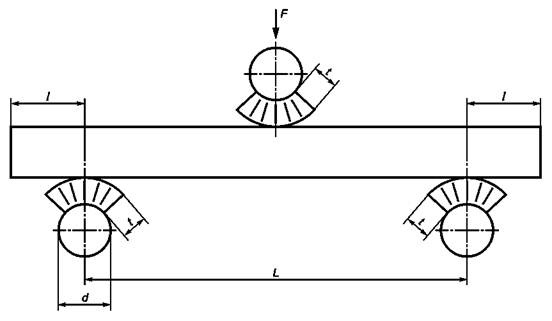

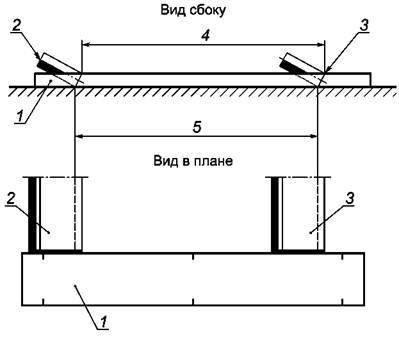

7.3.3 Два цилиндрических опорных стержня (опоры) из металла, которые в области контакта опоры с образцом покрыты резиной с твердостью (50 ± 5) IRHD* по ГОСТ 20403. Один стержень должен быть слегка качающимся, а второй - поворачивающимся вокруг собственной оси (см. рисунок 13). Соответствующие размеры приведены в таблице 4.

__________

* IRHD - International rubber hardness degree - степень твердости резины по международной шкале.

7.3.4 Стержень цилиндрический, передающий усилие F, имеющий такой же диаметр и покрытый такой же резиной, как и цилиндрические опоры. Цилиндрический стержень должен быть также слегка качающимся (см. рисунок 14). Соответствующие размеры приведены в таблице 4.

Рисунок 13 - Общая схема позиционирования плитки для определения разрушающего усилия при изгибе

Рисунок

14 - Схема позиционирования плитки для определения разрушающего усилия при

изгибе

с указанием усилий и размеров (вид сбоку)

Таблица 4 - Диаметр опорных стержней, толщина резины и расстояние от опорного стержня до края плитки (см. рисунок 14)

|

Размер плитки L, мм |

Диаметр опорных стержней |

Толщина резины t, мм |

Расстояние от опорного |

|

L ≥ 95 |

(5 - 20) ± 1 |

5 ± 1 |

10 |

|

48 ≤ L < 95 |

2,5 ± 0,5 |

5 |

|

|

18 ≤ Т < 48 |

1 ± 0,2 |

2 |

7.4 Испытуемые образцы

Испытуемые образцы отбирают из испытуемой партии методом случайной выборки. По возможности испытанию подвергают целые плитки. Плитки непрямоугольной формы нарезают, чтобы их можно было разместить в испытательное устройство. В этом случае вырезают прямоугольные испытуемые образцы максимально большого размера, при этом их центры должны соответствовать центрам плиток. В случае разногласий определяющими являются результаты испытаний целых плиток.

Схемы выборки образцов из целой плитки для испытания на изгиб в зависимости от размеров плитки приведены на рисунках 15 и 16. Вырезают образцы прямоугольной формы; размеры (х, у) вырезаемых образцов принимают, исходя из технических характеристик испытательного устройства. Минимальное число образцов для испытания приведено в таблице 5.

Таблица 5 - Минимальное число испытуемых образцов

|

Площадь плитки S, см2 |

Число целых плиток |

Число образцов, вырезанных |

Общее число образцов |

|

Для плиток с рабочей толщиной, равной или более 7,5 мм |

|||

|

S ≤ 400 |

7 |

1 |

7 |

|

400 < S ≤ 3600 |

7 |

1 |

7 |

|

S > 3600 |

3 |

1 |

3 |

|

Для плиток с рабочей толщиной менее 7,5 мм |

|||

|

S ≤ 400 |

7 |

1 |

7 |

|

400 < S ≤ 3600 |

7 |

1 |

7 |

|

S > 3600 |

3 |

3 |

9 |

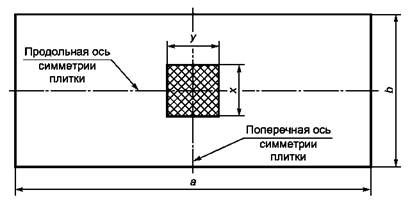

а, b - длина и ширина плитки;

х, у - длина и ширина вырезаемого образца

Рисунок 15 - Схема выборки образцов для испытания на изгиб из

целой плитки

с площадью поверхности от 400 до 3600 см2

a, b - длина и ширина плитки; х, у - длина и ширина вырезаемого образца

Рисунок 16 - Схема выборки образцов для испытания на изгиб из

целой плитки

с площадью поверхности более 3600 см2

7.5 Порядок проведения испытаний

7.5.1 Испытуемые образцы очищают с обратной стороны жесткой щеткой от прилипших частиц. Каждый образец просушивают в сушильном шкафу при температуре (110 ± 5) °С до постоянной массы. Массу считают постоянной, если расхождение между результатами двух последовательных взвешиваний не превышает 0,1 % результата предпоследнего взвешивания. Время сушки между двумя последовательными взвешиваниями должно быть не менее 20 мин.

Охлаждение испытуемых образцов до комнатной температуры допускается проводить в закрытом сушильном шкафу или в эксикаторе с применением силикагеля или другого подходящего вещества, ускоряющего сушку, за исключением кислоты.

Испытание образцов следует проводить не позднее чем через 3 ч после их охлаждения до комнатной температуры.

7.5.2 Испытуемый образец укладывают на опорные стержни глазурованной или лицевой поверхностью вверх таким образом, чтобы он выходил за каждую опору на длину, соответствующую указанной в таблице 4 (см. рисунок 14).

7.5.3 При испытании плиток с одинаковым исполнением лицевой и изнаночной сторон, например неглазурованных керамических мозаичных плиток, не имеет значения, какая сторона находится вверху. Экструзионные плитки укладывают таким образом, чтобы выступающие ребра находились под прямым углом к опорам.

Все другие прямоугольные плитки располагают продольной гранью под прямым углом к опорам.

7.5.4 При испытании плиток с рельефной поверхностью между цилиндрическим стержнем и рельефной поверхностью укладывают второй слой резины соответствующей толщины.

7.5.5 Цилиндрический стержень, передающей усилие, должен находиться на одинаковом расстоянии от опор. Скорость приложения усилия должна быть равномерной и составлять (1,0 ± 0,2) Н/(мм2 · с). Для вычисления фактического увеличение усилия в секунду используют формулу (5). Разрушающее усилие F регистрируют.

7.6 Обработка результатов

Для расчета среднего значения разрушающей нагрузки и среднего предела прочности при изгибе допускается использовать результаты испытания только тех образцов, которые были разрушены в центральной продольной зоне, соответствующей 1/3 расстояния между опорами. Для расчета среднего значения требуется не менее пяти учитываемых результатов для плиток площадью не более 3600 см2, не менее семи учитываемых результатов для плиток площадью более 3600 см2 с рабочей толщиной менее 7,5 мм и три учитываемых результата для плиток площадью более 3600 см2 толщиной не менее 7,5 мм.

При несоблюдении требований, касающихся необходимого числа учитываемых результатов, проводят испытания второй выборки с удвоенным числом плиток. В этом случае для расчета среднего значения требуется:

- не менее 10 учитываемых результатов для плиток площадью не более 3600 см2;

- не менее 14 учитываемых результатов для плиток площадью более 3600 см2 с рабочей толщиной менее 7,5 мм;

- не менее пяти учитываемых результатов для плиток площадью более 3600 см2 с рабочей толщиной не менее 7,5 мм.

Разрушающую нагрузку S, Н, вычисляют по формуле

|

|

(4) |

где F - разрушающее усилие, Н;

L - расстояние между опорными стержнями (см. рисунок 14), мм;

b - ширина испытуемых образцов, мм.

Предел прочности при изгибе R, МПа (Н/мм2), вычисляют по формуле

|

(5) |

где F - разрушающее усилие, Н;

L - расстояние между опорными стержнями (см. рисунок 14), мм;

b - ширина испытуемых образцов, мм;

h - наименьшая толщина испытуемых образцов вдоль линии разрушения, мм.

Все результаты записывают.

Среднее значение разрушающей нагрузки и среднее значение предела прочности при изгибе образцов рассчитывают по полученным результатам.

8 Определение износостойкости неглазурованных плиток

8.1 Область применения

Настоящий раздел устанавливает методы испытаний по определению износостойкости неглазурованных плиток, применяемых в качестве напольных покрытий.

8.2 Метод истирания поверхности

8.2.1 Сущность метода

Определение износостойкости неглазурованных керамических плиток путем измерения потери массы от шлифовки лицевой поверхности вращающимся диском при установленных условиях с применением абразивного материала.

8.2.2 Приборы и оборудование

8.2.2.1 Шкаф сушильный, позволяющий автоматически поддерживать температуру (110 ±5) °С.

8.2.2.2 Весы технические, обеспечивающие точность измерения не менее 0,1 %.

8.2.2.3 Штангенциркуль по ГОСТ 166.

8.2.2.4 Шлифзерно 16 по ГОСТ 3647 с насыпной плотностью (1,72 ± 0,05) г/см3 марок 24А, 25А (электрокорунд белый).

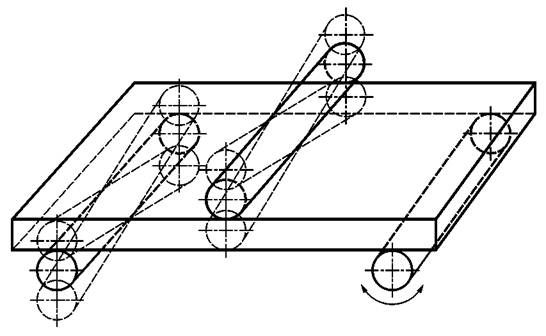

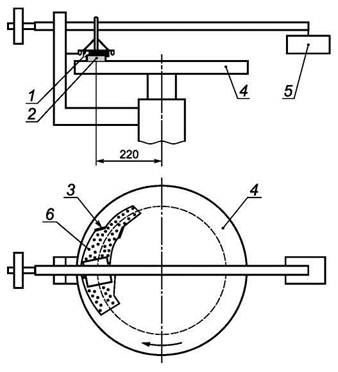

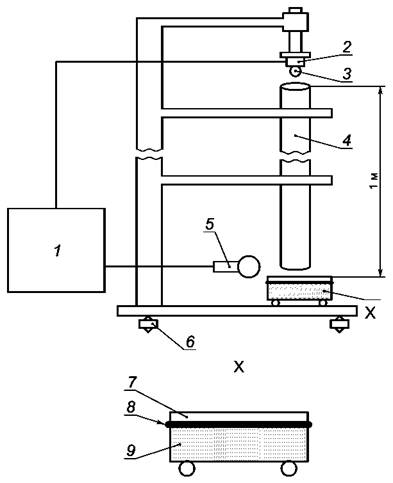

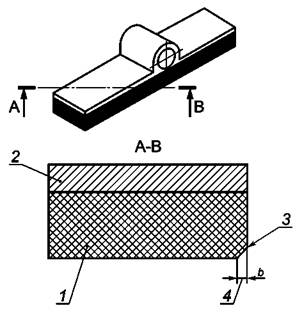

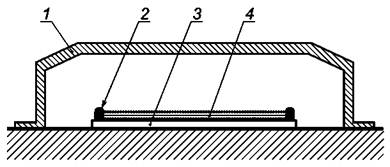

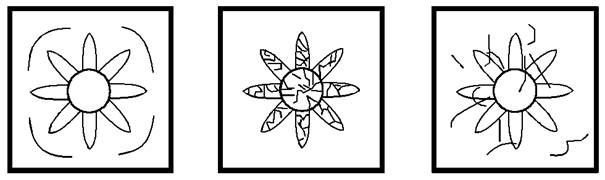

8.2.2.5 Круг истирания типа ЛКИ-3 или установка для определения износостойкости неглазурованных плиток, схема которой приведена на рисунке 17. Установка состоит из горизонтального шлифовального металлического диска, укрепленного на вертикальном приводном валу, держателя испытуемого образца и нагрузочного устройства, обеспечивающего равномерное давление на образец, равное 0,06 МПа. Держателем образца является квадратная, открытая с одной стороны рамка, нижняя грань которой находится на (3 ± 1) мм выше металлического диска. За держателем образца расположены два резиновых скребка, которые направляют абразивный материал так, чтобы он попал на центр набегающей грани образца. Скорость вращения диска на среднем радиусе должна составлять (30 ± 1) м/мин.

8.2.3 Подготовка образцов

Для испытания используют пять плиток.

Из каждой плитки, отобранной для контроля, выпиливают по одному квадратному образцу с размерами сторон (70 ± 1) мм или (50 ± 1) мм. Если плитка имеет указанные размеры, то ее испытывают целиком.

1 - держатель; 2 - образец материала; 3 -

резиновый скребок; 4 - шлифовальный диск;

5 - нагрузочное устройство; 6 - частицы абразива

Рисунок 17 - Схема установки для испытаний на износостойкость неглазурованных плиток

Испытуемые образцы очищают с обратной стороны жесткой щеткой от прилипших частиц. Каждый образец просушивают в сушильном шкафу при температуре (110 ± 5) °С до постоянной массы. Массу считают постоянной, если расхождение между результатами двух последовательных взвешиваний не превышает 0,1% результата предпоследнего взвешивания. Время сушки между двумя последовательными взвешиваниями должно быть не менее 20 мин.

Охлаждение испытуемых образцов до комнатной температуры проводят в закрытом сушильном шкафу или в эксикаторе с применением силикагеля или другого подходящего вещества, ускоряющего сушку, за исключением кислоты.

Образцы взвешивают, измеряют их длину и ширину и вычисляют площадь. Результат вычислений округляют до 0,1 см2.

8.2.4 Порядок проведения испытаний

Образец(ы) помещают в держатель лицевой поверхностью к шлифовальному диску и нагружают его(их) так, чтобы было обеспечено давление 0,06 МПа.

На шлифовальную дорожку равномерно насыпают слой абразивного материала в количестве 0,4 г на 1 см2 поверхности образца и включают привод шлифовального диска. После 30 м пути шлифовальный диск останавливают, образец извлекают, тщательно очищают и взвешивают. Шлифовальный диск очищают от отработанного абразивного материала.

Затем испытуемый образец поворачивают на 90° и продолжают испытания с новой порцией абразивного материала. Этот процесс повторяют на одном образце четыре раза, каждый раз поворачивая его на 90° в одном направлении.

Если расхождения между наименьшей и наибольшей потерями массы после отдельных циклов составляет менее 3 % общей потери массы после четырех циклов, испытания считают завершенными.

Если это расхождение больше, то испытание продолжают тем же способом и проводят 12 циклов шлифования.

8.2.5 Обработка результатов

Износостойкость Q, г/см3, вычисляют по формулам

|

|

(6) |

|

|

(7) |

где ![]() -

суммарная потеря массы после четырех циклов, г;

-

суммарная потеря массы после четырех циклов, г;

![]() -

суммарная потеря массы после 12 циклов, г;

-

суммарная потеря массы после 12 циклов, г;

S - площадь образца, см2;

3 - коэффициент приведения к 12 циклам испытания.

Результаты вычисления округляют до 0,01 г/см2.

За износостойкость плиток данной партии принимают среднеарифметическое значение результатов испытаний всех образцов.

8.3 Стойкость к глубокому истиранию

8.3.1 Сущность метода

Определение износостойкости неглазурованных керамических плиток путем установления объема следа от шлифовального круга, который он оставляет, вращаясь на лицевой поверхности плиток при установленных условиях с применением абразивного материала.

8.3.2 Приборы и материалы

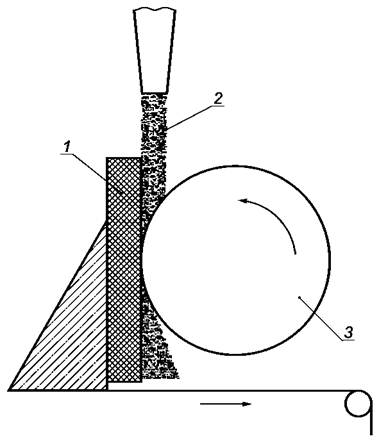

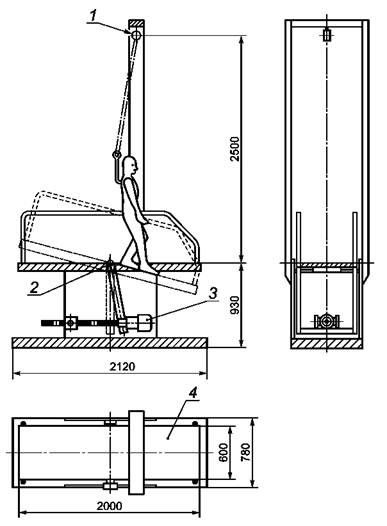

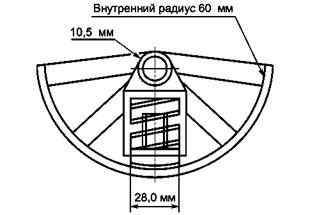

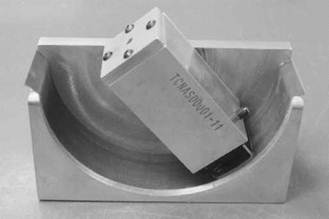

8.3.2.1 Устройство (см. рисунок 18), состоящее из вращающегося диска, емкости для абразивного материала с регулируемым выпуском, держателя образца и гири.

1 - керамическая плитка; 2 - абразивный материал; 3 - стальной диск

Рисунок 18 - Схема прибора для испытания на стойкость к глубокому истиранию

Диск диаметром (200,0 ± 0,2) мм и толщиной (10,0 ± 0,1) мм по внешней кромке. Скорость вращения 75 об/мин.

Давление регулируют таким образом, чтобы через 150 оборотов на пластине из прозрачного кварцевого стекла с корундом (8.3.2.3) был получен след (24,0 ± 0,5) мм. При износе диска на 0,5 % первоначального диаметра его заменяют.

8.3.2.2 Штангенциркуль по ГОСТ 166.

8.3.2.3 Корунд: шлифзерно 16 по ГОСТ 3647 с насыпной плотностью (1,72 ± 0,05) г/см3 марок 24А, 25А (электрокорунд белый).

8.3.3 Подготовка образцов

Испытания проводят на целых керамических плитках или образцах необходимых размеров. Перед испытаниями небольшие испытуемые образцы приклеивают к основанию большего размера, избегая образования швов.

Для испытаний применяют чистые и сухие образцы. Сушку и очистку образцов проводят по 8.2.3.

8.3.4 Порядок проведение испытания

8.3.4.1 Образец помещают в прибор таким образом, чтобы он касательно прилегал к вращающемуся диску. Подача порошка должна составлять (100 ± 10) г на 100 оборотов.

8.3.4.2 После 150 оборотов образец вынимают и переставляют таким образом, чтобы получить второй след, перпендикулярный первому.

8.3.5 Обработка результатов

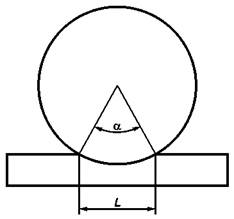

Износостойкость, характеризуемую объемом снятого шлифованием материала V, мм3, вычисляют, исходя из длины хорды шлифовального следа L (см. рисунок 19), по формуле

|

|

(8) |

где ![]() - центральный угол,

ограниченный хордой шлифовального следа, град., определяемый по формуле

- центральный угол,

ограниченный хордой шлифовального следа, град., определяемый по формуле

|

|

(9) |

h - толщина вращающегося диска, мм;

d - диаметр вращающегося диска, мм;

L - длина хорды шлифовального следа, мм.

Измеряют длины хорд L каждого следа с точностью до 0,5 мм. Взаимосвязанные значения L и V указаны в таблице 6.

За конечный результат принимают среднеарифметическое всех определенных объемов.

Рисунок 19 - Схема для расчета объема

удаленного материала

Таблица 6 - Взаимосвязанные значения L и V

|

L, мм |

V, мм3 |

L, мм |

V, мм3 |

L, мм |

V, мм3 |

L, мм |

V, мм3 |

L, мм |

V, мм3 |

|

20,0 |

67 |

30,0 |

227 |

40,0 |

540 |

50,0 |

1062 |

60,0 |

1851 |

|

20,5 |

72 |

30,5 |

238 |

40,5 |

561 |

50,5 |

1094 |

60,5 |

1899 |

|

21,0 |

77 |

31,0 |

250 |

41,0 |

582 |

51,0 |

1128 |

61,0 |

1947 |

|

21,5 |

83 |

31,5 |

262 |

41,5 |

603 |

51,5 |

1162 |

61,5 |

1996 |

|

22,0 |

89 |

32,0 |

275 |

42,0 |

626 |

52,0 |

1196 |

62,0 |

2046 |

|

22,5 |

95 |

32,5 |

288 |

42,5 |

649 |

52,5 |

1232 |

62,5 |

2097 |

|

23,0 |

102 |

33,0 |

302 |

43,0 |

672 |

53,0 |

1268 |

63,0 |

2149 |

|

23,5 |

109 |

33,5 |

316 |

43,5 |

696 |

53,5 |

1305 |

63,5 |

2202 |

|

24,0 |

116 |

34,0 |

330 |

44,0 |

720 |

54,0 |

1342 |

64,0 |

2256 |

|

24,5 |

123 |

34,5 |

345 |

44,5 |

746 |

54,5 |

1380 |

64,5 |

2310 |

|

25,0 |

131 |

35,0 |

361 |

45,0 |

771 |

55,0 |

1419 |

65,0 |

2365 |

|

25,5 |

139 |

35,5 |

376 |

45,5 |

798 |

55,5 |

1459 |

65,5 |

2422 |

|

26,0 |

147 |

36,0 |

393 |

46,0 |

824 |

56,0 |

1499 |

66,0 |

2479 |

|

26,5 |

156 |

36,5 |

409 |

46,5 |

852 |

56,5 |

1541 |

66,5 |

2596 |

|

27,0 |

165 |

37,0 |

427 |

47,0 |

880 |

57,0 |

1583 |

67,0 |

2656 |

|

27,5 |

174 |

37,5 |

444 |

47,5 |

909 |

57,5 |

1625 |

67,5 |

2717 |

|

28,0 |

184 |

38,0 |

462 |

48,0 |

938 |

58,0 |

1689 |

68,0 |

2717 |

|

28,5 |

194 |

38,5 |

481 |

48,5 |

968 |

58,5 |

1713 |

68,5 |

2779 |

|

29,0 |

205 |

39,0 |

500 |

49,0 |

999 |

59,0 |

1758 |

69,0 |

2842 |

|

29,5 |

215 |

39,5 |

520 |

49,5 |

1030 |

59,5 |

1804 |

69,5 |

2906 |

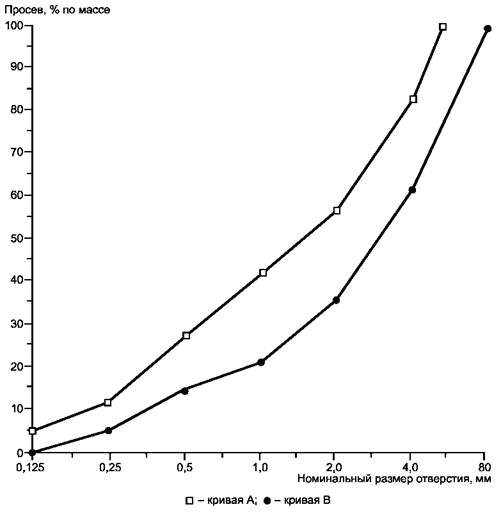

9 Определение износостойкости глазурованных плиток

9.1 Область применения

Настоящий раздел устанавливает метод испытаний по определению износостойкости глазурованных керамических плиток, применяемых в качестве напольных покрытий.

9.2 Сущность метода

Износостойкость глазури керамических плиток определяют путем визуального сравнения и оценки глазурованной поверхности образцов, подвергавшихся и не подвергавшихся воздействию шлифовальной смеси.

9.3 Испытательное оборудование и материалы

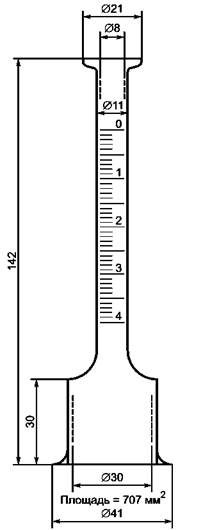

9.3.1 Шкаф сушильный, позволяющий автоматически поддерживать температуру (110 ± 5) °С.

9.3.2 Весы технические, обеспечивающие точность измерения не менее 0,1 % (весы технические с погрешностью не более 0,01 г).

9.3.3 Цилиндр мерный с ценой деления не более 1 см3.

9.3.4 Сита с отверстиями 0,63 и 0,70 мм.

9.3.5 Шлифзерно 16 по ГОСТ 3647 с насыпной плотностью (1,72 ± 0,05) г/см3 марок 24А, 25А (электрокорунд белый).

9.3.6 Шарики стальные диаметром 1, 2, 3, 5 мм.

9.3.7 Установка для определения износостойкости глазурованных плиток или плит, схема которой приведена на рисунке 20. Установка состоит из основной несущей плиты, приводимой в движение валом, который обеспечивает вращение плиты со скоростью (300 ± 1) об/мин с эксцентриситетом 22,5 мм, и металлических накладок с резиновыми шайбами, прижимающими испытуемые образцы к несущей плите. Резиновые шайбы ограничивают площадь поверхности образца, равную 54 см2, и предназначены для заполнения шлифовальной смесью. Число одновременно испытуемых образцов может быть различным в зависимости от конструкции установки.

Допускается применение устройства другой конструкции при условии получения сопоставимых результатов.

Допускается использовать готовые комплекты шариков и корунда.

1 - несущая плита; 2 - эксцентриковый вал; 3 - образец материала; 4 - резиновые шайбы; 5 – накладки

Рисунок 20 - Схема установки для испытания на износостойкость глазурованных плиток

9.4 Испытуемые образцы

Для определения износостойкости используют 11 плиток, из них восемь подвергают испытанию, а три других используют для проверки полученного результата степени износа с видимыми изменениями. Дополнительно восемь образцов являются контрольными для визуального сравнения.

Для плиток с площадью лицевой поверхности более 1600 см2 выпиливают от каждого изделия, отобранного для испытания, по два образца, один из которых подвергают испытанию, а другой является контрольным.

Из каждой плитки, отобранной для испытания, выпиливают по одному квадратному образцу с размером сторон (100 ± 1) мм. Если плитка имеет указанный размер, то ее испытывают целиком. Испытуемые образцы меньших размеров, плотно соединяя боковыми поверхностями друг с другом, закрепляют на соответствующем основании. Эффекты, возникающие в месте примыкания образцов, не учитывают.

Глазурованные поверхности испытуемых образцов должны быть чистыми и сухими. Сушку и очистку образцов проводят по 8.2.3.

9.5 Порядок проведения испытания

Восемь образцов укрепляют на несущей плите установки. В шайбы помещают подготовленную шлифовальную смесь следующего состава:

- смесь стальных шариков массой 175 г, в том числе:

- диаметром 1 мм - 8,7 г (5 %);

- диаметром 2 мм - 43,8 г (25 %);

- диаметром 3 мм - 52,5 г (30 %);

- диаметром 5 мм - 70,0 г (40 %);

- шлифзерно 16 (белый электрокорунд марки 24А или 25А) - 3,0 г;

- вода - 20 см3.

Несущую плиту установки приводят во вращение, а затем последовательно после 150, 600, 750, 1500, 1800, 2100, 6000 и 12000 оборотов плиты извлекают по одному образцу.

Образцы промывают в проточной воде и помещают в сушильный шкаф, нагретый до температуры (110 ± 5) °С, приблизительно на 30 мин для подсушки лицевой поверхности, затем последовательно после каждого цикла помещают по одному образцу в середину квадрата, составленного из восьми контрольных образцов. Получившийся квадрат из девяти образцов рассматривают с расстояния 2 м с высоты человеческого роста при освещенности не менее 300 лк в закрытом помещении.

После цикла испытаний (числа оборотов в соответствии с таблицей 7), на котором обнаружено первое видимое повреждение или изменение лицевой поверхности образца, испытание прекращают.

На трех оставшихся образцах проводят повторное испытание, извлекая из установки по одному образцу после цикла, на котором обнаружено первое видимое повреждение или изменение лицевой поверхности образца при исходном испытании, а также после предшествующего и последующего циклов.

9.6 Обработка результатов

Классификацию испытуемых плиток осуществляют в соответствии с таблицей 7. При разных результатах повторного испытания принимают более низкую из двух степеней износа.

|

Степень износа |

Класс |

|

150 |

1 |

|

600 |

2 |

|

750; 1500; 1800 |

3 |

|

2100; 6000; 12000 |

4 |

|

Св. 120001) |

5 |

|

1) Должны пройти испытания на устойчивость к образованию пятен по разделу 15. |

|

10 Определение термической стойкости

10.1 Определение термической стойкости плитки

10.1.1 Область применения

Настоящий раздел устанавливает метод испытаний по определению термической стойкости керамических плиток при попеременном воздействии температур.

10.1.2 Сущность метода

Определение стойкости целой керамической плитки к попеременному воздействию температур 15 °С и 150 °С.

10.1.3 Оборудование и материалы

10.1.3.1 Шкаф сушильный с перфорированными полками, позволяющий автоматически поддерживать температуру 150 °С с погрешностью ±5 °С.

10.1.3.2 Емкость для охлаждения образцов проточной водой с температурой (15 ± 5) °С.

10.1.3.3 Подставка (кассета) для установки образцов таким образом, чтобы они не соприкасались друг с другом.

10.1.3.4 Ткань мягкая.

10.1.3.5 Раствор органического красителя (чернила).

10.1.4 Испытуемые образцы

Для определения термостойкости используют пять плиток.

Для определения термической стойкости используют целые плитки. Для керамических плиток с длиной стороны более 200 мм допускается проводить испытание на образцах размером 100×100 мм, выпиленных из изделия. От каждого изделия, отобранного для контроля, выпиливают по одному образцу. Образцы, подвергающиеся испытаниям, должны быть без дефектов.

10.1.5 Порядок проведения испытаний

Сначала керамические плитки обследуют на наличие дефектов. Обследование проводят визуально (невооруженным глазом или в очках при их постоянном ношении) на расстоянии от 25 до 30 см при интенсивности освещения порядка 300 лк. На момент испытаний все испытуемые образцы должны быть без дефектов. Для предварительного обнаружения дефектов допускается применять раствор органического красителя (например, чернила).

Подготовленные образцы ставят в кассету и вместе с ней помещают в нагретый до заданной температуры сушильный шкаф. Допускается укладывать образцы в сушильный шкаф на перфорированные полки, не допуская их контакта друг с другом.

Образцы плиток выдерживают в сушильном шкафу при температуре (150 ± 5) °С в течение 30 мин. Затем плитки извлекают из сушильного шкафа и сразу помещают в емкость для охлаждения проточной водой с температурой (15 ± 5) °С так, чтобы плитки были полностью покрыты водой. Данный цикл повторяют 10 раз.

После прохождения 10 циклов испытания плитки извлекают из воды, на поверхность наносят несколько капель органического красителя, а затем протирают плитки мягкой тканью и осматривают.

10.1.6 Обработка результатов

Плитки считают термически стойкими, если после испытания не будет обнаружено дефектов.

Партию плиток считают термически стойкой, если все образцы выдержали испытания.

10.2 Определение термической стойкости глазури

10.2.1 Область применения

Настоящий раздел устанавливает метод испытаний по определению термической стойкости глазури при попеременном воздействии температур.

10.2.2 Сущность метода

Определение стойкости целой глазурованной керамической плитки к попеременному воздействию температур 15 °С и 125 °С (или 150 °С).

10.2.3 Оборудование и материалы

10.2.3.1 Шкаф сушильный с перфорированными полками, позволяющий автоматически поддерживать температуру (125 ± 5) °С и (150 ± 5) °С.

10.2.3.2 Емкость для охлаждения образцов проточной водой с температурой (15 ± 5) °С.

10.2.3.3 Подставка (кассета) для установки образцов таким образом, чтобы они не соприкасались друг с другом.

10.2.3.4 Ткань мягкая.

10.2.3.5 Раствор органического красителя (чернила).

10.2.4 Испытуемые образцы

Для определения термической стойкости глазури используют целые плитки. Допускается проводить испытание на образцах размером 100×100 мм, выпиленных из изделия. От каждого изделия, отобранного для контроля, выпиливают по одному образцу. Образцы, подвергающиеся испытаниям, должны быть без дефектов.

10.2.5 Порядок проведения испытаний

Сначала керамические плитки обследуют на наличие дефектов. Обследование проводят визуально (невооруженным глазом или в очках при их постоянном ношении) на расстоянии от 25 до 30 см при интенсивности освещения порядка 300 лк. На момент испытаний все испытуемые образцы должны быть без дефектов. Для предварительного обнаружения дефектов допускается применять раствор органического красителя (например, чернила).

Подготовленные образцы ставят в кассету и вместе с ней помещают в нагретый до заданной температуры сушильный шкаф. Допускается укладывать образцы в сушильный шкаф на перфорированные полки, не допуская их контакта друг с другом.

Образцы всех плиток, кроме плиток, покрытых белой глазурью, выдерживают в сушильном шкафу при температуре (125 ± 5) °С в течение 30 мин. При испытании плиток, покрытых белой глазурью, температура в сушильном шкафу должна быть (150 ± 5) °С. Затем плитки извлекают из сушильного шкафа и сразу помещают в емкость для охлаждения проточной водой с температурой (15 ± 5) °С так, чтобы плитки были полностью покрыты водой.

После охлаждения плитки извлекают из воды, на их глазурованную поверхность наносят несколько капель органического красителя, а затем протирают мягкой тканью и осматривают.

10.2.6 Обработка результатов

Глазурь плитки считают термически стойкой, если после испытания не будет обнаружено повреждение глазурованной поверхности плитки.

Глазурь плиток в партии считают термически стойкой, если все образцы выдержали испытания.

11 Определение морозостойкости

11.1 Область применения

Настоящий раздел устанавливает метод испытаний по определению морозостойкости керамических плиток, контактирующих с водой при отрицательных температурах.

11.2 Сущность метода

Керамические плитки после насыщения водой подвергают попеременному воздействию температур 15 °С - 20 °С и минус 15 °С - минус 20 °С. Керамические плитки подвергают полному замораживанию в течение установленного в соответствующих нормативных документах на конкретный вид продукции числа циклов замораживания-оттаивания.

11.3 Приборы и вспомогательные средства

11.3.1 Камера морозильная для замораживания необходимого числа образцов, обеспечивающая поддержание температуры воздуха в камере от минус 15 °С до минус 20 °С.

11.3.2 Емкость для насыщения плитки водой.

11.3.3 Термостат или другой прибор, обеспечивающий поддержание температуры воды от плюс 15 °С до плюс 20 °С.

11.3.4 Контейнер для образцов.

11.4 Испытуемые образцы

Число плиток для испытания, схему отбора образцов для испытания принимают по таблицам 1 и 2, рисункам 7 - 12.

Для испытаний применяют плитки, не имеющие дефектов. Дефектом считают трещины черепка, трещины глазури, отверстия, отбитые грани и углы.

При необходимости испытаний поврежденных керамических плиток, повреждения перед испытаниями маркируют и после испытаний проверяют.

11.5 Проведение испытаний

Перед проведением испытания образцы насыщают водой, помещая их в емкость с водой на 48 ч.

Насыщенные водой образцы помещают в контейнер так, чтобы они не соприкасались друг с другом. При размещении образцов в несколько рядов по высоте отдельные ряды плиток разделяют прокладками толщиной не менее 20 мм. Общий объем контейнера с образцами не должен превышать 50 % объема морозильной камеры.

Проводят попеременное замораживание и оттаивание образцов по следующей схеме:

- замораживание в течение (2,0 ± 0,2) ч при температуре воздуха в морозильной камере от минус 15 °С до минус 20 °С;

- оттаивание в течение (1,0 ± 0,1) ч в воде с температурой от 15 °С до 20 °С.

Цикл испытания - совокупность одного периода замораживания и оттаивания образцов.

Число циклов устанавливают в стандартах или технических условиях на конкретные изделия. Началом замораживания образцов считают время достижения температуры в морозильной камере минус 15 °С.

В случае временного прекращения испытания образцы после оттаивания должны храниться в воде.

Образцы осматривают после каждого цикла испытаний независимо от общего числа циклов испытаний. Выявление повреждений образцов (разрушение, образование сколов, трещин, расслоение и т.п.) проводят после оттаивания.

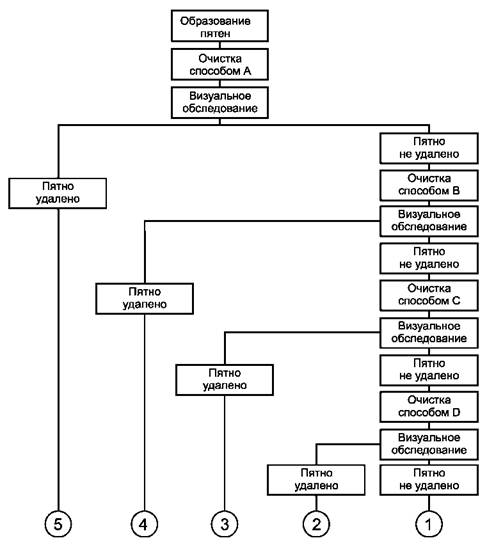

12 Определение химической стойкости

12.1 Область применения