Российская

экспертная компания по объектам повышенной опасности

-РосЭК-

МАШИНЫ ГРУЗОПОДЪЕМНЫЕ

КОНСТРУКЦИИ

МЕТАЛЛИЧЕСКИЕ

КОНТРОЛЬ РАДИАЦИОННЫЙ

ОСНОВНЫЕ ПОЛОЖЕНИЯ

РД РОСЭК-01-002-96

Москва

«Машиностроение»

1998

Разработан Российской экспертной компанией по объектам повышенной опасности (РосЭК) с участием Всероссийского научно-исследовательского института подъемно-транспортного машиностроения (ВНИИПТмаш), Специального конструкторско-технологического бюро башенного краностроения (СКТБ БК) и Всероссийского научно-исследовательского института строительного и дорожного машиностроения (ВНИИстройдормаш).

Исполнители: канд. техн. наук Н.Н. Коновалов (руководитель работы); канд. техн. наук Н.Н. Вадковский; канд. техн. наук В.П. Шевченко; В.А. Полевик; С.Б. Соколов (РосЭК); канд. техн. наук А.С. Липатов; Д.И. Дувидович; А.А. Беспалый (ВНИИПТмаш); канд. техн. наук Л.А. Невзоров; А.И. Инденбаум (СКТБ БК); канд. техн. наук В.С. Анисимов; д-р техн. наук А.А. Зарецкий (ВНИИстройдормаш).

|

Утвержден РосЭК 20 сентября 1996 г. |

|

Согласован Госгортехнадзором России |

СОДЕРЖАНИЕ

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

Машины

грузоподъемные |

РД РОСЭК-01-002-96 |

Срок введения 15.04.1997 г.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий руководящий документ распространяется на грузоподъемные машины, поднадзорные Госгортехнадзору России.

Документ разработан в развитие ст. 3.58 Правил устройства и безопасной эксплуатации грузоподъемных кранов (ПБ-10-14-92) и устанавливает требования к проведению радиационного контроля сварных конструкций грузоподъемных кранов. Документ может быть использован при радиационном контроле других грузоподъемных машин.

Необходимость применения радиационного контроля устанавливается конструкторской или другой нормативно-технической документацией.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем руководящем документе использованы ссылки на следующие нормативные документы:

ГОСТ 2601-84. Сварка металлов. Термины и определения основных понятий.

ГОСТ 9559-75. Листы свинцовые.

ГОСТ 7512-82. Контроль неразрушающий. Соединения сварные. Радиографический метод.

ГОСТ 15843-79. Принадлежности для промышленной радиографии. Основные размеры.

ГОСТ 18353-79. Контроль неразрушающий. Классификация видов и методов.

ГОСТ 18394-73. Фольга свинцовая, плакированная оловом, и оловянная.

ГОСТ 24034-80. Контроль неразрушающий радиационный. Термины и определения.

ГОСТ 12.1.003-83. Система стандартов безопасности труда Шум. Общие требования безопасности.

ГОСТ 12.1.004-91. Система стандартов безопасности труда. Пожарная безопасность. Общие требования.

ГОСТ 12.2.007-75. Система стандартов безопасности труда. Изделия электротехнические. Требования безопасности.

ПБ 10-14-92. Правила устройства и безопасной эксплуатации грузоподъемных кранов.

ОСП-72/87. Основные санитарные правила работы с радиоактивными веществами и другими источниками ионизирующих излучений.

НРБ-96. Нормы радиационной безопасности.

ПБТРВ-73. Правила безопасности при транспортировании радиоактивных веществ.

ОСТ 24.090.63-87. Оборудование подъемно-транспортное. Требования к изготовлению сварных металлоконструкций.

РД 22-207-88. Машины грузоподъемные Общие требования и нормы на изготовление.

РД 10-146-97. Требования к проектированию и изготовлению грузоподъемных кранов-манипуляторов.

РД 22-322-94. Краны грузоподъемные. Технические условия на ремонт.

РД 22-326-97. Краны стреловые самоходные и краны-манипуляторы. Капитальный ремонт. Общие технические условия.

РД РОСЭК-005-96. Требования к лабораториям неразрушающего контроля и диагностики.

3. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Настоящий РД базируется на терминах и определениях, приведенных в ПБ 10-14-92, ГОСТ 2601-84, а также использует следующие термины и определения:

Группа пор и/или шлаковых включений - группа пор и/или шлаковых включений, с расстоянием между ними не более их максимальной ширины или диаметра, независимо от их числа и взаимного расположения.

Номинальная толщина - толщина основного металла, указанная в чертеже без учета допусков.

Отдельные поры и/или шлаковые включения - поры и/или шлаковые включения, с расстоянием между ними более их максимальной ширины или диаметра.

Подъемно-транспортные машины - машины номенклатуры ВНИИПТмаш (краны мостового и кабельного типа, портальные, консольные, железнодорожные, электротали).

Радиационная толщина - суммарная длина участков оси рабочего пучка, направленного первичного излучения в материале контролируемого объекта (ГОСТ 24034-80).

Радиационный контроль - вид неразрушающего контроля, основанный на регистрации и анализе проникающего ионизирующего излучения после взаимодействия с контролируемым объектом (ГОСТ 18353-79).

Радиографический контроль - метод радиационного контроля с использованием в качестве детектора излучения радиографической пленки (ГОСТ 18353).

Радиоскопический контроль - метод радиационного контроля с использованием в качестве детектора излучения флуоресцентного экрана (ГОСТ 18353).

Размер группы пор и/или шлаковых включений, рассматриваемых, как один дефект - расстояние между наиболее удаленными друг от друга краями пор или включениями, измеренное вдоль оси сварного шва.

Размер непровара или трещины - длина непровара или трещины.

Размеры пор или шлаковых включений - диаметр (для сферических пор и шлаковых включений), длина и ширина (для удлиненных пор и шлаковых включений).

Скопление пор и/или шлаковых включений - три или более беспорядочно расположенных пор и/или шлаковых включений, с расстоянием между любыми двумя близко расположенными порами и/или шлаковыми включениями более одной, но не более трех максимальных ширин или диаметров их.

Строительные краны - краны номенклатуры ВНИИстройдормаш и СКТБ БК (краны стреловые самоходные, краны-манипуляторы, краны башенные, краны-лесопогрузчики. переставные и мостовые краны, стреловые на рельсовом ходу).

Технологический непровар - непровар, наличие которого не предполагается конструкцией сварного соединения.

Фокусное расстояние - расстояние от источника излучения до поверхности контролируемого сварного соединения.

Цепочка пор и/или шлаковых включений - три или более расположенных в линию пор и/или шлаковых включений с расстоянием между любыми двумя близко расположенными порами и/или шлаковыми включениями более одной, но не более трех максимальных ширин или диаметров их.

4. ОБЩИЕ ПОЛОЖЕНИЯ

4.1. Радиационный контроль проводится с целью выявления в сварных соединениях:

внутренних дефектов в виде трещин, непроваров, усадочных раковин, пор и шлаковых (окисных и других) включений;

недопустимых для внешнего осмотра наружных дефектов в виде прожогов, подрезов, превышения проплава и т.п.

4.2. Радиационный контроль не позволяет выявлять:

поры и включения с диаметром поперечного сечения или непровары и трещины с высотой менее удвоенной чувствительности контроля;

непровары и трещины с раскрытием менее значений, указанных в табл. 1;

Таблица 1

|

Радиационная толщина, мм |

Минимальное раскрытие непроваров и трещин, мм |

|

От 4 до 40 включительно |

0,1 |

|

Св 40 до 100 включительно |

0,2 |

|

Св 100 до 130 включительно |

0,3 |

непровары и трещины, плоскость раскрытия которых не совпадает с направлением просвечивания или (при радиоскопическом контроле) с направлением строк телевизионного растра;

любые дефекты, если их изображение на снимках совпадает с изображением посторонних деталей, острых углов или резких перепадов толщин свариваемых элементов.

4.3. В зависимости от конфигурации сварных швов и радиационной толщины применяют следующие методы контроля:

радиографический - при радиационной толщине 4 … 130 мм;

радиоскопический с применением рентгентелевизионных установок с рентген-видиконами - при радиационной толщине 4 … 10 мм;

радиоскопический с применением рентгентелевизионных установок на монокристаллах и рентгеновских электронно-оптических преобразователях - при радиационной толщине 10 … 70 мм.

4.4. Для угловых швов отношение толщины контролируемого сварного шва к радиационной толщине должно быть не менее 0,2.

4.5. Необходимость, объем и периодичность радиационного контроля устанавливается РД 22-207-87, РД 22-322-94 и ОСТ 24.090.63-87, а так же другой нормативной документацией на изготовление, ремонт и реконструкцию грузоподъемных машин.

4.6. При изготовлении подъемно-транспортных машин расположение контролируемых участков должно соответствовать требованиям приложения 1.

4.7. Применение радиоскопического контроля допускается только при условии обеспечения чувствительности, установленной в разд. 10 настоящего РД.

4.8. Радиоскопический контроль применяют в динамическом и статическом режимах. Динамический режим проводят при условии, что скорость перемещения объекта контроля не превышает 3/4 допустимого значения скорости, установленного в технической документации на интроскоп конкретного типа. Рекомендуется устанавливать скорость перемещения при контроле сварных соединений толщиной до 16 мм включительно не более 1,0 м/мин, свыше 16 до 30 мм включительно - не более 0,5 м/мин.

4.9. Во всех спорных случаях при проведении радиоскопического контроля арбитражным является радиографический контроль.

4.10. Радиационный контроль проводится после исправления всех дефектов, обнаруженных при внешнем осмотре и измерении сварных швов.

4.11. При проведении выборочного контроля обязательно просвечиваются участки начала и конца сварных швов, трудновыполнимые участки, а также участки, вызывающие сомнение по результатам внешнего осмотра.

4.12. Требования к качеству сварных соединений регламентируются РД 22-207-87, РД 22-322-94 (с учетом категории сварных соединений, приложение 2) и ОСТ 24.090.63-87. Нормы допустимых дефектов для сварных соединений конструкций строительных кранов приведены в приложениях 3 и 4, а нормы допустимых дефектов для сварных соединений конструкций подъемнотранспортных машин - в приложении 5.

4.13. Радиационный контроль сварных соединений грузоподъемных машин необходимо выполнять в соответствии с технологическими инструкциями, разработанными на основе настоящего РД и полностью учитывающими его требования. В технологической инструкции должен быть приведен порядок выполнения операций подготовки к проведению контроля, проведения контроля и оценки качества с указанием особенностей эксплуатации применяемой аппаратуры и конкретных параметров контроля.

4.14. Технологическая инструкция на радиационный контроль сварных соединений грузоподъемных машин, содержащая отступления от требований настоящего РД, должна быть согласована с РосЭК.

5. ТРЕБОВАНИЯ К ПРЕДПРИЯТИЯМ (ОРГАНИЗАЦИЯМ), ВЫПОЛНЯЮЩИМ КОНТРОЛЬ

5.1. Радиационный контроль должны проводить лаборатории неразрушающего контроля, отвечающие требованиям РД РОСЭК-005-96 и имеющие соответствующие лицензии Госгортехнадзора России.

5.2. Лаборатория радиационного контроля должна быть оснащена:

аппаратурой для радиографического и/или радиоскопического контроля, дозиметрическими приборами, негатоскопами, принадлежностями для промышленной радиографии, вспомогательными приспособлениями (штативами, опорами, шаблонами, линейками и др.);

средствами перемещения объекта или средствами перемещения излучателя и/или преобразователя рентгеновского излучения;

радиографической пленкой, фотоматериалами и средствами для фотообработки;

средствами для определения оптической плотности снимков и оценки дефектов при их расшифровке;

хранилищем для химреактивов;

хранилищем для радионуклидов (при использовании гамма-дефектоскопов);

разводкой сети переменного тока 50 Гц, напряжением 220 В и/или 380 В;

устройством автоматического отключения нагрузки при перегрузке сети или коротком замыкании;

шиной заземления;

звуковым и/или световым сигнализатором, предупреждающим о включении высокого напряжения на рентгеновской трубке (при использовании передвижных рентгеновских аппаратов);

водопроводной магистралью с установленной запорной и распределительной аппаратурой и оборудованным сливом для воды (при использовании рентгеновских аппаратов с водяным охлаждением);

средствами перемещения объекта контроля или средствами перемещения излучателя и/или преобразователя рентгеновского излучения (при радиоскопическом контроле);

дефектоотметчиками, позволяющими производить дистанционную маркировку обнаруженных дефектов (при радиоскопическом контроле).

5.3. В пультовой радиоскопического участка должна иметься возможность уменьшения освещения до 10 … 30 лк, для создания оптимальных условий наблюдения изображения сварного соединения на экране видеоконтрольного устройства.

5.4. Места контроля крупногабаритных конструкций должны быть оснащены:

лесами или подмостками, обеспечивающими безопасное и удобное взаимное расположение аппаратуры и контролируемого участка шва;

переносными розетками сети переменного тока 50 Гц и напряжением 220 В.

6. КВАЛИФИКАЦИЯ ПЕРСОНАЛА

6.1. К руководству работами по радиационному контролю допускаются инженерно-технические работники и работники лабораторий, прошедшие проверку знаний ПБ 10-14-92 и ПУБЭЛ в соответствии с Положением о порядке проверки знаний правил, норм и инструкций по безопасности у руководящих работников и специалистов предприятий, организаций и объектов, подконтрольных Госгортехнадзору России.

Руководители лабораторий должны иметь квалификацию не ниже II (второго) уровня по радиационному виду контроля грузоподъемных машин.

Примечание: допускается руководство лабораторией специалистом, имеющим квалификацию не ниже II (второго) уровня по любому из видов (не радиационному) неразрушающего контроля

6.2. К выполнению контроля допускаются дефектоскописты, прошедшие аттестацию в соответствии с Правилами аттестации специалистов неразрушающего контроля, утвержденными Госгортехнадзором России.

7. АППАРАТУРА, ПРИНАДЛЕЖНОСТИ И МАТЕРИАЛЫ

7.1. Аппаратура

7.1.1. В качестве источников излучения используют рентгеновские трубки и радионуклиды. Выбор источника излучения рекомендуется производить по табл. 2.

Таблица 2

|

Радиационная толщина, мм |

Источник излучения |

|

До 5 вкл. |

Рентгеновская трубка, Тулий-170 |

|

Свыше 5 до 20 включительно |

Рентгеновская трубка, Тулий-170 (до 15 мм) Селен-75 Иридий-192 Цезий-137 (от 10 мм) |

|

Свыше 20 до 40 включительно |

Рентгеновская трубка, Селен-75 (до 30 мм включительно) Иридий-192 Цезий-137 |

|

Свыше 40 до 80 включительно |

Рентгеновская трубка, Иридий-192 Цезий-137 Кобальт-60 |

|

Свыше 80 до 120 включительно |

Рентгеновская трубка, Цезий-137 Кобальт-60 |

|

Свыше 120 |

Рентгеновская трубка, Кобальт-60 |

|

Примечание: в каждом диапазоне радиационных толщин источники излучения приведены в порядке предпочтительности их использования |

|

7.1.2. При контроле применяют рентгеновские аппараты непрерывного и импульсного действия, гамма-дефектоскопы и рентгенотелевизионные установки.

7.2. Радиографические пленки

7.2.1. При контроле используют радиографические пленки РТ. Выбор типа пленки рекомендуется производить по табл. 3.

7.2.2. Допускается применение других радиографических пленок (отечественных и импортных) с аналогичными или близкими характеристиками.

Наиболее распространенные зарубежные пленки, аналогичные пленкам РТ, приведены в табл. 4.

|

Радиационная толщина, мм |

Тип радиографической пленки |

|

До 5 включительно |

РТ-5, РТ-5Д, РТ-4М, РТ-4Ш, РНТМ-1Д |

|

Свыше 5 до 20 включительно |

РТ-3, РТ-4М, РТ-4Ш, РНТМ-1Д |

|

Свыше 20 до 60 включительно |

РТ-1, РТ-1Д, РТ-3, РТ-4М, РТ-4Ш, РНТМ-1Д |

|

Свыше 60 до 130 включительно |

РТ-1, РТ-1Д, РТ-2, РТ-3, РТ-4М, PT-4Ш, РНТМ-1Д |

|

Россия |

США |

Германия |

|

РТ-5, РТ-5Д |

Микротекс |

D2 |

|

РТ-4М, РТ-4Ш, РНТМ-1Д |

Кристаллекс |

D4 |

|

РТ-3 |

Индастрекс |

D7 |

|

РТ-1, РТ-1Д |

Кодирекс |

D10 |

|

РТ-2 |

Индастрекс |

S |

7.2.3. В случае необходимости повышения детальной проработки элементов изображения на снимке и при отсутствии ограничений по времени экспозиции рекомендуется из указанных в табл. 3 радиографических пленок применять пленки с более высокими величинами разрешающей способности и коэффициентом контрастности из представленного ряда РТ-2, РТ-1, РТ-3, РТ-4М, РТ-5 (разрешающая способность и коэффициент контрастности радиографических пленок указаны в ряду по мере их возрастания).

7.3. Кассеты

7.3.1. Для зарядки пленки следует использовать кассеты, обеспечивающие:

плотный прижим усиливающих экранов к кассете;

светонепроницаемость;

защиту пленки и усиливающих экранов от механических повреждений и загрязнений.

Примечание: допускается применение кассет из светозащитной бумаги при соблюдении указанных в пункте требований

7.3.2. Кассеты должны быть экранированы для защиты пленки от рассеянного обратного излучения.

7.3.3. Рекомендуется применять жесткие кассеты, если при проведении контроля не требуется изгибать радиографическую пленку.

7.4. Усиливающие экраны

7.4.1. В качестве усиливающих экранов применяют свинцовую или оловянисто-свинцовую фольгу по ГОСТ 18394-93, ГОСТ 15843-73 и ГОСТ 9559-75. Оловянисто-свинцовая фольга применяется при просвечивании рентгеновским излучением с напряжением на трубке до 250 кВ. Свинцовая фольга применяется при использовании гамма-излучения и рентгеновского излучения с напряжением на трубке свыше 250 кВ. В интервале напряжений на трубке 100 … 140 кВ допускается применять медные фольги, при напряжениях 50 … 80 кВ - стальные и при напряжениях 10 … 20 кВ - алюминиевые.

7.4.2. Усиливающие экраны должны иметь гладкую и чистую поверхность. Наличие на экране дефектов в виде складок, царапин, рисок, морщин, надрывов и пр. недопустимо, т.к. они снижают качество снимков и затрудняют их расшифровку.

7.4.3. В процессе контроля пленка располагается между двумя экранами, при этом, экран, расположенный ближе к объекту измерения (верхний), как правило, несколько тоньше нижнего. Увеличение толщины нижнего экрана не оказывает существенного влияния на время экспозиции.

7.4.4. Толщина усиливающего экрана определяется по табл. 5 в зависимости от напряжения на рентгеновской трубке или типа радионуклидного источника.

Таблица 5

|

Напряжение на рентгеновской трубке, кВ, или тип радионуклидного источника |

Толщина усиливающего экрана, мм |

|

|

Верхнего |

Нижнего |

|

|

До 150 включительно |

0,01 |

0,05 |

|

Свыше 150 до 250 включительно |

0,03 |

0,10 |

|

Свыше 250 до 350 включительно |

0,05 |

0,20 |

|

Свыше 350 |

0,09 |

0,20 |

|

Тулий-170 |

0,02 ... 0,05 |

0,05 … 0,09 |

|

Селен-75 |

0,05 ... 0,09 |

0.02 |

|

Иридий-192 |

0,09 ... 0,20 |

0,2 |

|

Цезий-137 |

0,09 ... 0,20 |

0,2 |

|

Кобальт-60 |

0,09 ... 0,20 |

0,2 … 0,50 |

7.4.5. При радиационной толщине более 60 мм, для сокращения продолжительности экспозиции, допускается применение флуоресцирующих экранов по ГОСТ 15843-79 с радиографической пленкой типа РТ-2 при условии достижения необходимой чувствительности контроля. Рекомендуется применять флуоресцирующие экраны типа «Стандарт», УФДМ, УФДП, ПРС и СБ.

7.5. Защитные экраны

7.5.1. Для защиты пленки от обратного рассеянного излучения кассету, по возможности, рекомендуется экранировать со стороны, противоположной излучателю. В качестве защитного экрана может служить свинцовый лист (например, по ГОСТ 9559-75).

7.5.2. Толщина защитного экрана выбирается по табл. 6.

7.6. Эталоны чувствительности

7.6.1. Для оценки чувствительности радиографического контроля применяют проволочные или канавочные эталоны чувствительности по ГОСТ 7512-82.

7.6.2. Эталоны чувствительности должны быть изготовлены из того же материала, что и контролируемое изделие.

|

Источники излучения |

Толщина защитного экрана, не менее, мм |

|

Рентгеновская трубка с напряжением до 200 кВ включительно, Тулий-170, Селен-75 |

0,5 |

|

Рентгеновская трубка с напряжением свыше 200 кВ, Иридий-192, Цезий-137, Кобальт-60 |

1,0 |

7.7. Маркировочные знаки

7.7.1. В качестве маркировочных знаков используют цифры и буквы русского или латинского алфавита, а также дополнительные символы тире, стрелки и т.д.

7.7.2. Маркировочные знаки изготавливают из свинца или другого металла, близкого к нему по плотности.

7.7.3. Размеры маркировочных знаков должны соответствовать требованиям ГОСТ 15843-79. Маркировочные знаки выбирают по табл. 7.

|

Радиационная толщина, мм |

Размеры знаков, мм |

||

|

Высота |

Ширина |

Толщина |

|

|

До 20 включительно |

5,0 |

3,2 |

1,0 |

|

Свыше 20 до 50 включительно |

8,0 |

5,0 |

1,5 |

|

Свыше 50 до 80 включительно |

12,0 |

7,7 |

2,5 |

|

Свыше 80 |

18,0 |

11,5 |

5,0 |

7.8. Фотоматериалы

7.8.1. Для фотообработки радиографической пленки применяются реактивы, рекомендуемые предприятием-изготовителем пленки. Реактивы не должны иметь поврежденную упаковку и истекший срок годности.

7.8.2. Допускается применение реактивов с истекшим сроком годности после проверки их химического состава на соответствие стандартам, техническим условиям по заводской инструкции, согласованной с разработчиком пленки. Растворы, составленные из этих реактивов, необходимо проверять на работоспособность на образцах пленки при каждом очередном приготовлении.

7.8.3. При обработке пленки используются обрабатывающие растворы: проявитель, фиксаж, восстановитель и др. Состав растворов и последовательность применения оговорены в инструкциях по обработке пленок. При автоматической обработке растворы должны отвечать требованиям инструкций по эксплуатации автоматов для фотообработки.

7.8.4. Приготовленные растворы проявителя и фиксажа перед применением контролируются с помощью pH-метра, иономера (цена деления 0,1 pH) не ранее, чем через 12 ч. Проявитель и фиксаж могут быть допущены к использованию для обработки пленок, если pH будет в пределах 10,3 ± 0,2 (для проявителя) и 4,6 ± 0,2 (для фиксажа).

Примечание: при ручной обработке определение pH растворов можно проводить с помощью индикаторной бумаги «Рифен» с pH в пределах 10,0 … 11,6 (для проявителя) и 4,0 … 5,4 (для фиксажа).

7.9. Средства для фотообработки

7.9.1. При объеме контроля более 50 экспонированных радиографических пленок в смену, их фотообработка производится в танках, которые изготавливаются из химически стойких в среде фоторастворов материалов.

7.9.2. В случае больших объемов контроля рекомендуется использовать специальные фотопроявочные машины и автоматы в соответствии с имеющимися на них инструкциями по эксплуатации и с учетом возможности обработки различных типов пленки.

7.9.3. Для сушки снимков следует применять специальные сушильные шкафы (например, типа 2Ц-1193, ИВ-2 и др.), обеспечивающие циркуляцию подогретого (до +35 °С) воздуха.

7.10. Средства определения оптической плотности снимков

7.10.1. Оптическая плотность снимков измеряется с помощью денситометров (например, ОД-30НЦ, ДП-1, ДП-3, ОФ-10ДЦ), микроденситоров (СД, СШ и др.), фотометров, микрофотометров (МФ-4 и др.), телевизионных видеопроцессоров или других аналогичных приборов.

Примечание: допускается определять оптическую плотность снимков визуально, путем сравнения с аттестованными ступенчатыми образцами оптической плотности (оптическими клиньями).

7.11. Негатоскопы

7.11.1. Для расшифровки радиографических снимков применяют негатоскопы отечественного и импортного производства, например, ОД-10Н, НС-2МА, НТ-48, НШ-80, ОД-21ФН, KL-1500 (Венгрия) и ТД-2 (Венгрия) Допускается применение несерийных негатоскопов.

7.11.2. Негатоскоп должен иметь паспорт, в котором должна быть указана яркость его освещенного поля.

7.12. Средства для оценки дефектов при расшифровке снимков

7.12.1. Для оценки дефектов, выявленных в процессе радиационного контроля, используют измерительный инструмент, точность которого зависит от величины дефекта. При размере дефекта до 2,5 мм включительно измерительный инструмент должен иметь цену деления 0,1 мм, а при размерах дефекта свыше 2,5 мм - с ценой деления 1 мм.

7.12.2. Измерение дефектов может производиться измерительной лупой, линейкой (желательно прозрачной) или трафаретом на прозрачной основе совместно или без лупы. Могут использоваться более точные измерительные приборы (микроскопы, микроденатометры), имеющиеся в наличии в лаборатории (группе) радиационного контроля.

7.13. Дополнительные принадлежности

7.13.1. В качестве дополнительных принадлежностей при радиационном контроле используют:

магнитные держатели (например, МД-1), пояса и бандажи для крепления кассет;

резаки для резки пленки на нестандартные размеры для контроля специфических участков металлоконструкций;

специальные маркеры.

8. МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ

8.1. Поверку средств радиационного контроля проводят предприятия (организации), имеющие соответствующие лицензии Госстандарта России.

8.2. Поверка средств радиационного контроля проводится периодически в соответствии с табл. 8 и после каждого ремонта.

Таблица 8

|

Средства измерения |

Периодичность поверки, лет |

|

Измерительные приборы |

1 |

|

Эталоны чувствительности, стандартные средства измерения линейных размеров (измерительные лупы, линейки, рулетки) |

5 |

|

Нестандартные средства измерения линейных размеров (шаблоны, трафареты), ступенчатые образцы оптической плотности (оптические клинья) |

1 |

|

Примечание. Проволочные эталоны чувствительности и канавочные эталоны чувствительности, поставляемые в пластиковых чехлах, поверке не подлежат. Эти эталоны должны изыматься из обращения при повреждении пластикового чехла и в случае визуального обнаружения коррозии или механических повреждений металла. |

|

8.3. Негатоскопы поверке не подлежат.

8.4. Поверка должна проводиться по методикам, указанным в паспортах (инструкциях по эксплуатации) средств контроля. При отсутствии методик, они должны быть разработаны и утверждены в установленном порядке.

9. ПОДГОТОВКА К ПРОВЕДЕНИЮ КОНТРОЛЯ

9.1. Радиационный контроль проводится после устранения дефектов, обнаруженных при внешнем осмотре, зачистки от неровностей, шлака, брызг металла, окалины и других загрязнений, изображения которых на снимке могут помешать его расшифровке.

9.2. Система разметки и маркировки (нумерации) контролируемых участков устанавливается предприятием (организацией), выполняющей радиационный контроль.

9.3. При контроле на каждом участке должны быть установлены эталоны чувствительности (со стороны, обращенной к источнику излучения) и маркировочные знаки.

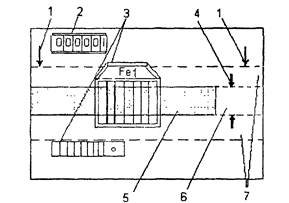

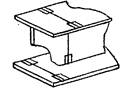

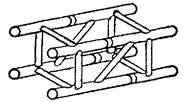

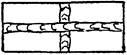

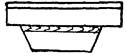

9.4. Эталоны чувствительности, в зависимости от типа, устанавливают следующим образом (рис. 1)

Рис. 1. Места установки ограничительных меток, маркировочных

знаков

и эталонов чувствительности

1 - ограничительные метки, 2 - маркировочные знаки, 3

- эталоны чувствительности,

4 - стрелки, ограничивающие ширину шва со снятой выпуклостью,

5 - сварной шов с выпуклостью, 6 - сварной шов со снятой выпуклостью;

7 - околошовная зона

проволочные - непосредственно на шов с направлением проволок поперек шва;

канавочные - на расстоянии не менее 5 мм от шва с направлением канавок поперек шва;

канавочные - на прокладку из стали, компенсирующую разность толщин - если суммарная толщина эталона и контролируемого металла сварного соединения (в месте его установки) меньше максимальной толщины контролируемого металла сварного соединения, с учетом усиления шва и (или) подкладной пластины (кольца).

При радиоскопическом контроле с непрерывным перемещением изделия эталоны чувствительности устанавливают на передвижной телевизионной камере.

9.5. В случае, если при радиографическом контроле невозможна установка эталонов чувствительности со стороны источника излучения, допускается устанавливать эталоны чувствительности со стороны кассет с пленкой, что должно быть зафиксировано в журнале и/или заключении В этих случаях рядом с эталонами чувствительности устанавливают свинцовые литеры F или Т, и их изображения (эталонов и литер) не должны накладываться на изображение шва и околошовной зоны Толщина свинцовых литер выбирается по табл. 7.

9.6. Маркировочные знаки, обозначающие длины участков, контролируемых за одну экспозицию, устанавливаются (см рис. 1):

на границах размеченных участков;

на границах наплавленного и основного металла (для сварных соединений без усиления или со снятым усилением шва).

9.7. Маркировочные знаки, обозначающие нумерацию контролируемых участков, устанавливаются непосредственно на контролируемом участке или помещаются в кассете с пленкой так, чтобы изображение знаков на снимке не накладывалось на изображение шва и околошовной зоны.

9.8. Для оценки уровня рассеянного излучения применяют свинцовую литеру В толщиной 1,5 мм, расположенную с обратной стороны кассеты с пленкой. Защиту от рассеянного излучения считают неэффективной, а радиографический снимок, имеющим неудовлетворительное качество, если на нем имеется изображение литеры В.

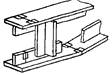

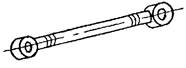

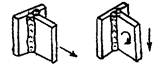

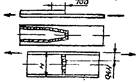

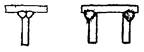

9.9. Кассеты заряжаются а соответствии со схемами, изображенными на рис. 2. Пленка в кассете помещается между усиливающими экранами (см рис. 2, а).

Для просвечивания ответственных сварных соединений, а также в тех случаях, когда контроль затруднен (например, трудный доступ к объекту контроля или время экспозиции очень велико), в кассету заряжается две пленки (см. рис. 2, б). В этом случае исключается необходимость повторного просвечивания из-за повреждения эмульсионного слоя одного из снимков при фотообработке. При контроле разнотолщинных сварных соединений допускается зарядка кассет двумя и более пленками, имеющими разную чувствительность к излучению.

9.10. При контроле участков сварного соединения, подвергавшихся ремонту (повторном контроле), маркировочные знаки должны содержать индексы П, 2П, и т.п.

а)

б)

![]() -

радиографическая пленка,

-

радиографическая пленка,

![]() -

усиливающий металлический экран,

-

усиливающий металлический экран,

![]() -

усиливающий флуоресцирующий экран

-

усиливающий флуоресцирующий экран

10. ЧУВСТВИТЕЛЬНОСТЬ КОНТРОЛЯ

10.1. Чувствительность радиационного контроля измеряется в миллиметрах и определяется по изображениям эталонов чувствительности. Выбор эталонов чувствительности осуществляется, исходя из обеспечения требований к качеству сварных соединений (приложения 3, 5). При этом канавка или проволока, соответствующая требуемой чувствительности, не должна быть первой или последней на выбранном номере эталона.

10.2. Чувствительность для соответствующей радиационной толщины просвечивания не должна превышать значений, указанных в табл. 9.

Таблица 9

|

Радиационная толщина (в месте установки эталона чувствительности), мм |

Чувствительность по эталонам, мм |

|

|

проволочным |

канавочным |

|

|

До 5 |

0,20 |

0,20 |

|

Свыше 5 до 9 включительно |

0,32 |

0,30 |

|

Свыше 9 до 12 включительно |

0,40 |

0,40 |

|

Свыше 12 до 20 включительно |

0,50 |

0,50 |

|

Свыше 20 до 30 включительно |

0,63 |

0,60 |

|

Свыше 30 до 40 включительно |

0,80 |

0,75 |

|

Свыше 40 до 50 включительно |

1,00 |

1,00 |

|

Свыше 50 до 70 включительно |

1,25 |

1,25 |

|

Свыше 70 до 100 включительно |

1,60 |

1,50 |

|

Свыше 100 до 130 включительно |

2,00 |

2,00 |

11. СХЕМЫ КОНТРОЛЯ

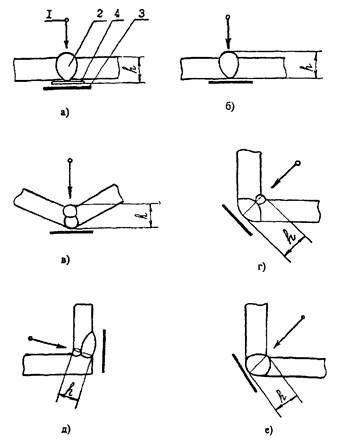

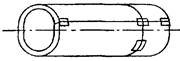

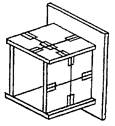

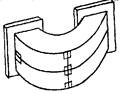

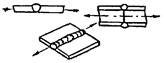

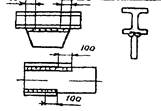

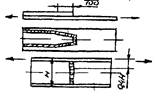

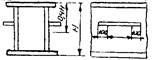

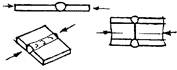

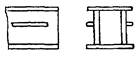

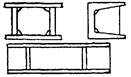

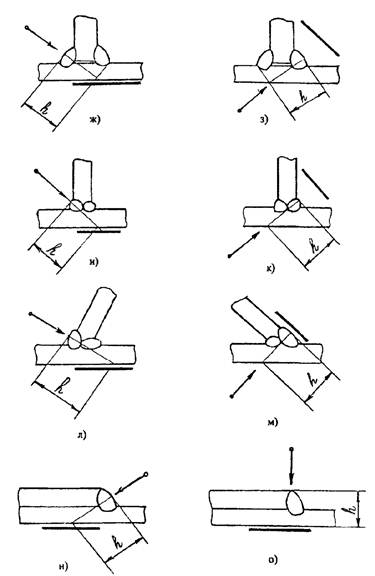

11.1. Основные схемы контроля сварных соединений представлены на рис. 3 и 4.

11.2. При контроле сварных соединений по схемам, представленным на рис. 4, а, б, з - к, направление излучения должно совпадать с плоскостью контролируемого сварного соединений.

11.3. При контроле по схемам, представленным на рис. 4, г - ж, направление излучения следует выбирать таким, при котором изображения противолежащих участков сварного соединения не накладывались друг на друга. При этом, угол между направлением излучения и плоскостью контролируемого сварного соединения не должен превышать 30°.

11.4. Если условие п. 11.3. невыполнимо, контроль следует проводить по схеме, представленной на рис. 4, в в соответствии с требованиями п. 11.2.

11.5. При возможности расположения источника излучения внутри контролируемого изделия кольцевые сварные соединения изделий диаметром до 2 м независимо от объема контроля и диаметром более 2 м при 100 %-ном контроле контролируют по схеме, изображенной на рис. 4, з.

11.6. Для уменьшения разности оптических плотностей различных участков снимков при контроле сварных соединений с большим перепадом толщин, а также в случаях, если контролируемое сварное соединение не обеспечивает защиту радиографической пленки от прямого излучения, контроль сварных соединений следует проводить с применением компенсаторов.

Допускается использовать компенсаторы из любого материала, обеспечивающего требуемое ослабление излучения.

11.7. Допускается применение других схем контроля. При этом направление излучения должно быть предусмотрено в технологической документации на контроль с учетом требований п. 4.14.

11.8. Для всех типов сварных соединений и схем просвечивания угол между направлением излучения и нормалью к пленке в центре снимка и расстояние между контролируемым сварным соединением и пленкой должны быть минимальными и в любом случае не превышать 45° и 150 мм.

Рис 3. Схемы контроля сварных соединений плоских элементов

1 - источник излучения; 2 - сварной шов; 3 - кассета;

4 - подкладная пластина; h - радиационная толщина

Рис. 3. Схемы контроля сварных соединений плоских элементов (окончание)

Рис. 4. Схемы контроля кольцевых сварных соединений

1 - источник излучения; 2 - контролируемый участок; 3 - кассета

12. ВЫБОР ПАРАМЕТРОВ КОНТРОЛЯ

12.1. При выборе параметров контроля следует исходить из условия обеспечения гарантированного выявления дефектов, в соответствии с требованиями настоящего руководящего документа.

12.2. Фокусное расстояние выбирают таким, при котором геометрическая нерезкость изображений дефектов на снимках не превышает 1/2 значения требуемой чувствительности контроля, а относительное увеличение размеров изображений дефектов, расположенных со стороны излучения (по отношению к дефектам, расположенным со стороны пленки), не превышает 25 %.

12.3. Фокусное расстояние f при контроле по схемам, приведенным на рис. 3 и 4, а - ж рекомендуется выбирать по формулам, приведенным в табл. 10.

Таблица 10

|

Схема контроля |

Минимальное фокусное расстояние (f), мм |

|

|

Рис. 3 |

2ch |

|

|

Рис. 4, а |

1,1c(D - d) |

|

|

Рис. 4, б |

|

|

|

Рис. 4, в, е, ж |

2cD |

|

|

Рис. 4, г |

1,4c(D - d) |

|

|

Рис. 4, д |

c[D - dcos(180°/N)] |

|

|

где: с = Ф/К при (Ф/К) > 2 и с = 2 при Ф/К < 2; |

||

|

h - радиационная толщина, мм; |

||

|

D, d - наружный и внутренний диаметры сваренных элементов, мм; |

||

|

l - длина снимка, мм; |

||

|

N - число участков; |

||

|

Ф - максимальный размер фокусного пятна источника излучения, мм; |

||

|

К - требуемая чувствительность радиографического контроля, мм; |

||

|

Примечание: значение l и N при контроле по схеме, приведенной на рис. 4, б могут выбираться любыми, в пределах, ограниченных соотношениями. |

||

|

l < d, N > (180°/a), |

где а = arcsin(0,8d/D). |

|

12.4. При радиографическом контроле кассеты рекомендуется располагать вплотную к контролируемому участку. При радиоскопическом контроле расстояние от контролируемого участка до поверхности входного окна преобразователя должно быть минимальным, обеспечивать свободное перемещение объекта контроля и в любом случае не превышать 150 мм.

12.5. При контроле по схемам, приведенным на рис. 3, длина контролируемых за одну экспозицию участков не должна быть более 0,8f.

12.6. Количество участков при контроле по схемам, изображенным на рис. 4, а - ж, не должно быть менее значений, определяемых по формулам, приведенным в табл. 11.

Таблица 11

|

Схема контроля |

Минимальное число участков (N) |

|

Рис. 4, a |

180°/{arcsin(0,6d/D) - arcsin[0,6d/(2f + D)]} |

|

Рис. 4, б |

180°/arcsin(0,8l/D) |

|

Рис. 4, в |

2 |

|

Рис. 4, г |

180°/{36,8°

+ arcsin[0,6D/(2f

+ D)]} при d/D ≥ 0,75, |

|

Рис. 4, д |

180°/arcsin(0,8d/D) |

|

Рис. 4, е |

3 при d/D

≥ 0,625 |

|

Рис. 4, ж |

90°/arcsin(0,8d/D) |

12.7. Фокусное расстояние и длина контролируемого за одну экспозицию участка при контроле сварных соединений цилиндрических изделий диаметром более 2 м определяются так же, как для соединений, контролируемых по схемам, приведенным на рис. 3.

12.8. При контроле сварных соединений по схеме, приведенной на рис. 4, з, отношение внутреннего диаметра d к наружному диаметру D контролируемого соединения не должно быть менее 0,8, а максимальный размер фокусного пятна Ф источника излучения Ф не должен быть более Kd/2(D - d).

12.9. При отсутствии источника излучения, удовлетворяющего требованию п. 12.8, допускается при контроле по схеме, изображенной на рис 4, з, использовать источники излучения с максимальным размером фокусного пятна, удовлетворяющим соотношению:

D < Kd/(D - d).

В этом случае эталон чувствительности должен устанавливаться на сварном соединении только со стороны источника излучения.

12.10. Размеры снимков должны обеспечивать получение полных изображений контролируемых участков сварных соединений, ограничительных меток, маркировочных знаков и эталонов чувствительности.

12.11. Длина снимков должна обеспечивать перекрытие изображений смежных участков сварных соединений при длине контролируемого участка до 100 мм - не менее 0,2 длины участка, при длине контролируемого участка свыше 100 мм - не менее 20 мм.

12.12. При выборочном контроле длина снимков должна обеспечивать получение полного изображения намеченного к контролю отдельного участка сварного соединения.

12.13. Ширина снимков должна обеспечивать получение изображений зон, прилегающих к сварному шву с обеих сторон шириной:

для стыковых швов - равной толщине сваренных элементов, но не менее 5 мм и не более 20 мм;

для угловых швов - не менее 5 мм (вне зависимости от толщины сваренных элементов).

12.14. При выборе размеров снимков и контролируемых за одну экспозицию участков сварных соединений рекомендуется также учитывать типоразмеры радиографических пленок по ГОСТ 15843-79.

12.15. Напряжение на трубке рентгеновского аппарата выбирают, исходя из условия обеспечения просвечивания требуемой толщины, по табл. 12.

Таблица 12

|

Радиационная толщина, мм |

4 |

6 |

12 |

20 |

23 |

32 |

40 |

130 |

|

Напряжение на трубке, кВ, не более |

110 |

120 |

150 |

200 |

250 |

300 |

400 |

1000 |

12.16. Мощность экспозиционной дозы источников рекомендуется выбирать по табл. 13.

12.17. Время экспозиции должно обеспечивать оптическую плотность снимков в пределах 1,5, 3,0.

Таблица 13

|

Радиационная толщина, мм |

Радионуклид |

Мощность экспозиционной дозы на расстоянии 1 м, не более |

|

|

А/кг |

Р/с |

||

|

До 5 включительно |

Тулий-170 |

1,1×10-8 |

4,3×10-5 |

|

Свыше 5 до 15 включительно |

« |

3,0×10-8 |

1,2×10-4 |

|

Свыше 5 до 10 включительно |

Селен-75 |

3,1×10-8 |

1,2×10-4 |

|

Свыше 10 до 30 включительно |

« |

1,2×10-7 |

4,7×10-7 |

|

Свыше 5 до 30 включительно |

Иридий-192 |

3,9×10-7 |

1,5×10-3 |

|

Свыше 30 до 50 включительно |

« |

6,4×10-7 |

2,5×10-3 |

|

Свыше 50 до 80 включительно |

« |

1,3×10-6 |

5,0×10-3 |

|

Свыше до 40 включительно |

Цезий-137 |

3,1×10-8 |

1,2×10-4 |

|

Свыше 40 до 60 включительно |

« |

1,3×10-7 |

5,0×10-4 |

|

Свыше 40 до 80 включительно |

« |

6,4×10-7 |

2,5×10-3 |

|

Свыше 80 до 120 включительно |

« |

1,3×10-5 |

5,0×10-3 |

|

Свыше 40 до 70 включительно |

Кобальт-60 |

1,6×10-7 |

6,2×10-4 |

|

Свыше 70 до 80 включительно |

« |

3,1×10-7 |

1,2×10-3 |

|

Свыше 80 до 100 включительно |

« |

6,4×10-7 |

2,5×10-3 |

|

Свыше 100 до 120 включительно |

« |

1,3×10-6 |

5,0×10-3 |

|

Свыше 120 до 130 включительно |

« |

3,1×10-6 |

1,2×10-2 |

13. ФОТОГРАФИЧЕСКАЯ ОБРАБОТКА СНИМКОВ

13.1. Фотообработка радиографических снимков должна осуществляться в соответствии с требованиями заводов-изготовителей радиографической пленки.

13.2. Подготовку радиографической пленки к экспонированию и фотообработку радиографических снимков - следует производить при неактиничном освещении. Неактиничность освещения проверяют путем засвечивания им листа пленки на расстоянии 0,5 м от фонаря в течение 5 мин. Мощность электрической лампочки в фонаре должна быть не более 25 Вт. Половина этого листа предохраняется от засвечивания черной бумагой. Неактиничное освещение может быть использовано для работы, если после фотообработки не будет заметна граница между засвеченной и незасвеченной частями пленки.

13.3. При фотообработке в баках радиографические снимки необходимо располагать вертикально с расстоянием между снимками не менее 20 мм и расстоянием от верхнего края снимка до уровня раствора в баке не менее 30 мм. В процессе фотообработки необходимо обеспечивать перемешивание обрабатывающих растворов.

13.4. Для фотообработки следует применять фотообрабатывающие растворы (проявитель, фиксаж, восстановитель и т.д.), приведенные в инструкциях по фотообработке пленки.

13.5. Приготовленные проявитель и фиксаж можно использовать не ранее чем через 10 - 12 ч.

13.6. Температура фоторастворов и воды для промывки снимков должна контролироваться, например, термометром.

13.7. В 1 л свежеприготовленного проявителя допускается обрабатывать не более 1 м2 пленки (восемь листов размером 30×40 см, 25 листов, 10×40 см, 33 листа размером 10×30 см, 40 листов размером 8×30 см) без применения восстанавливающего раствора.

13.8. Для восстановления свойств проявителя, утрачиваемых по мере увеличения количества проявленной пленки, следует применять восстанавливающие растворы.

13.9. Промежуточную промывку снимков (после проявления) рекомендуется проводить в 2 - 3 %-ном водном растворе уксусной кислоты или водопроводной проточной воде при 4-х кратном обмене воды в час. По мере снижения температуры промывки эффективность промывки снижается.

Рекомендуемая температура промывки: не менее +18 °С и не более +21 °С.

13.10. В 1 л приготовленного фиксирующего раствора следует обрабатывать не более 1 м2 пленки.

13.11. Предварительную промывку снимков следует производить в течение 1 ... 2 мин в непроточной воде при температуре +(18 ± 4) °С.

13.12. Окончательную промывку снимков следует производить для удаления с радиографических снимков остатков фиксажа, которые со временем при хранении могут вызвать образование пятен и потускнение изображения.

При окончательной промывке радиографических снимков рекомендуется температуру воды поддерживать в пределах +15,5 ... +25 °С, т.к. эффективность промывки быстро уменьшается по мере снижения температуры. Продолжительность промывки зависит от температуры воды:

30 мин при температуре до +15,5 °С включительно;

20 мин при температуре свыше +15,5 °С до +25 °С включительно;

15 мин при температуре свыше +25 °С до +30 °С включительно.

13.13. После окончательной промывки (особенно при температуре выше +21 °С) пленку следует сразу же вынимать из воды.

13.14. После промывки снимки рекомендуется обрабатывать в 0,03 … 0,05 %-ном водном растворе смачивателя ОП-7 или ОП-10 в течение 0,5 ... 1,0 мин.

13.15. Сушить снимки рекомендуется в специальном шкафу, например, типа 2С-1193, ИВ-2 или др., с вентиляцией и подогревом воздуха до температуры не более +35 °С. Допускается помещать в сушильный шкаф абсорбенты влаги. При необходимости ускоренной сушки пленки после промывки кладут на 3 … 4 мин в 80 %-ный раствор этилового спирта.

13.16. Возможные дефекты фотообработки снимков приведены в приложении 6.

14. РАСШИФРОВКА СНИМКОВ И РАДИОСКОПИЧЕСКИХ ИЗОБРАЖЕНИЙ

14.1. Просмотр и расшифровку снимков следует проводить после их полного высыхания в затемненном помещении с применением негатоскопов и измерительного инструмента удовлетворяющих требованиям подразд. 7.11. и 7.12.

14.2. Снимки, допущенные к расшифровке, должны удовлетворять следующим требованиям:

на снимках не должно быть пятен, полос, загрязнений, царапин, сгибов, следов пальцев и повреждений эмульсионного слоя, затрудняющих их расшифровку;

на снимках должны быть видны изображения ограничительных меток, маркировочных знаков и эталонов чувствительности;

оптическая плотность изображения контролируемого участка и эталонов чувствительности должна быть не менее 1,5 и не более 3,0;

разность оптических плотностей изображений, подлежащих расшифровке, в пределах одного снимка не должна превышать 1,0;

при контроле сварных соединений, имеющих переменное сечение (угловых, тавровых и т.п.), в случае, если разность оптических плотностей изображений превышает 1,0, то допускается разбивка такого снимка на участки, в пределах которых разность оптических плотностей не превышает 1,0, с последующей расшифровкой в пределах каждого такого участка;

по изображению проволок или канавок снимки должны отвечать требуемой чувствительности контроля.

14.3. Расшифровка снимков, не имеющих изображений эталонов чувствительности, допускается:

при панорамном просвечивании кольцевых сварных соединений и одновременном экспонировании более четырех пленок. В этом случае, независимо от общего числа снимков, допускается устанавливать по одному эталону чувствительности на каждую 1/4 длины окружности сварного соединения;

при невозможности применения эталонов чувствительности (в этих случаях чувствительность определяется на имитаторах сварного соединения при отработке режимов контроля).

14.4. При контроле с расположением пленки вплотную к контролируемому участку сварного соединения, измеренные при расшифровке снимков размеры следует округлять до ближайших значений из ряда 0,2; 0,3; 0,4; 0,5; 0,6; 0,8; 1,0; 1,2; 1,5; 2,0; 2,5; 3,0; 3,5; 4,0 или ближайших целых значений в миллиметрах (для измеренных размеров более 4,0 мм).

14.5. Расшифровку дублирующих снимков, выполненных на пленках с разной чувствительностью к излучению, следует производить по каждому снимку отдельно, при этом, оптическая плотность участка снимка, подлежащего расшифровке, должна удовлетворять требованиям п. 14.2.

14.6. Допускается производить расшифровку снимков разнотолщинных сварных соединений по двум дублирующим снимкам в случае, если минимальная оптическая плотность изображения участка сварного соединения на одном снимке менее 1,5. При этом, суммарная оптическая плотность дублирующих снимков должна соответствовать требованиям ГОСТ 7512-82.

14.7. При расшифровке снимков измерению подлежат контуры теневой проекции дефектов, зафиксированной на поверхности радиографической пленки. За размеры дефектов принимают размеры их изображений на радиограммах.

14.8. Для определения истинных размеров дефектов при расположении пленки на расстоянии от поверхности контролируемого соединения и при радиоскопическом контроле необходимо учитывать масштаб переноса изображения с помощью следующих способов:

Способ 1. Размеры дефектов перед их округлением должны быть умножены на коэффициент а:

![]()

где f - фокусное расстояние, мм; h - радиационная толщина, мм; Н - расстояние от контролируемого соединения до пленки или до поверхности входного окна преобразователя, мм.

Способ 2. Размеры дефектов перед округлением определяют с учетом масштаба переноса изображения эталонов чувствительности.

Методика оценки масштаба заключается в измерении на снимке или экране видеоконтрольного устройства размера изображения эталона чувствительности с заранее известными размерами. Эталон должен быть установлен на таком же расстоянии от источника излучения и пленки (преобразователя), что и объект контроля. Отношение известного внешнего размера эталона к измеренному внешнему размеру изображения эталона определяет масштаб.

Использование для оценки размеров дефектов элементов изображения эталонов чувствительности, выполненных по ГОСТ 7512-82 не допускается. Например, внешние размеры канавочного эталона № 1 по ГОСТ 7512-82 составляют 10×30 мм; размеры изображения, измеренного на экране - 25×75 мм, следовательно масштаб равен 1:2,5.

14.9. Измерения должны производиться измерительными средствами, удовлетворяющими требованиям подразд. 7.12.

14.10. Просмотр радиоскопического изображения сварного соединения следует производить на экране видеоконтрольного устройства рентгентелевизионной установки в затемненном помещении.

14.11. Для обеспечения качественного непрерывного контроля изделий необходимо предусмотреть время на физиологический отдых оператора-контролера или поочередную работу двух операторов 20 … 30 мин - работа, 10 мин - перерыв.

14.12. Расшифровку изображений дефектов, их измерение и оценку следует производить с помощью градуированных подвижных электронных меток на видеоконтрольном устройстве, или сетки-трафарета, или прозрачной линейки, отградуированных соответственно нормам и максимально допустимым размерам включений для данной толщины с учетом геометрии просвечивания и масштаба переноса изображения (см п. 14.8.).

Измерение дефектов проводят при неподвижном изделии в статическом режиме.

14.13. Размеры дефектов, полученные при расшифровке, должны быть приведены в соответствии с нормами внутренних дефектов, выявляемых при радиационном контроле (см. приложения 2 … 4).

15. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

15.1. Результаты контроля должны быть зафиксированы в журнале и заключениях.

15.2. В журнале и заключении должны быть указаны:

наименование и индекс изделия номер и (при необходимости) категория сварного соединения, объем контроля размеры и расположение контролируемых участков;

нормативная документация, по которой выполнялся контроль;

тип и заводской номер аппаратуры, источник излучения, значения напряжения и силы тока рентгеновской трубки или активность радионуклида, схема контроля, фокусное расстояние, время экспозиции, тип радиографической пленки, тип и толщина усиливающих экранов, тип и номер эталона чувствительности, чувствительность контроля, скорость перемещения (при радиоскопическом контроле);

маркировка снимков (при радиографическом контроле);

толщина, по которой оценивалось качество сварного соединения и (при необходимости) диаметр контролируемого элемента;

дата расшифровки и результаты контроля;

инициалы, фамилия и подпись дефектоскописта с указанием номера его квалификационного удостоверения;

инициалы, фамилия и подпись руководителя службы неразрушающего контроля;

дата выдачи заключения, записи в журнале.

15.3. Если кроме записи в журнале или заключении при радиоскопическом контроле необходимо оставить изображение сварного соединения, то его следует сфотографировать на фотопленку с помощью фотографической приставки к видеоконтрольному устройству ренгентелевизионной установки или записать на магнитную ленту (на магнитный диск, видеодиск, лазерный диск) или получить моментальную копию на термобумаге с помощью видеопринтера (например, фирмы «Зайферт»).

15.4. Журналы и заключения должны храниться не менее нормативного срока службы грузоподъемной машины при контроле в процессе ее изготовления и не менее 5 лет в других случаях.

16. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

16.1. Основными видами опасности для персонала при радиационном контроле являются воздействие на организм проникающего излучения и поражение электрическим током.

16.2. Радиационный контроль и перезарядка радиоактивных источников должны проводиться только с использованием специально предназначенной для этих целей и находящейся в исправном состоянии аппаратуры.

16.3. Электрооборудование действующих стационарных и переносных установок для радиографического контроля должно соответствовать требованиям ГОСТ 12.2.007-75 и Правил устройства электроустановок.

16.4. При эксплуатации подключенных к промышленной электросети стационарных и переносных установок для радиационного контроля должна быть обеспечена безопасность работ в соответствии с требованиями Правил технической эксплуатации электроустановок потребителей и Правил техники безопасности при эксплуатации электроустановок потребителей.

16.5. При проведении радиационного контроля, получении, хранении и перезарядке радиоактивных источников гамма-излучения должна быть обеспечена безопасность работ в соответствии с требованиями ОСП-72/87, НРБ-96, Санитарных правил при проведении радиоизотопной дефектоскопии и Санитарных правил при проведении рентгеновской дефектоскопии.

16.6. При транспортировке радиоактивных источников гамма-излучения должны соблюдаться требования ПБТРВ-73.

16.7. Предприятия, выполняющие радиационный контроль, разрабатывают в соответствии с требованиями настоящего раздела инструкции по технике безопасности при проведении радиационного контроля, получении, хранении и перезарядке радиоактивных источников, ликвидации возможных аварийных ситуаций, учитывающие местные условия производства, и доводят их до персонала в установленном порядке.

16.8. При использовании в процессе контроля подъемных механизмов необходимо выполнять требования ПБ 10-14-92.

16.9. Уровни шума, создаваемого на рабочем месте дефектоскописта, не должны превышать допустимых по ГОСТ 12.1.003-83.

16.10. При организации работ по контролю должны соблюдаться требования пожарной безопасности по ГОСТ 12.1.004-91.

16.11. В случае выполнения контроля на высоте и в стесненных условиях дефектоскописты должны пройти дополнительный инструктаж по технике безопасности согласно положению, действующему на предприятии.

16.12. Запрещается работа дефектоскопистов на неустойчивых конструкциях и в местах, где возможно повреждение проводки электропитания рентгеновских установок.

Список использованной НД

1. ГОСТ 3242-79. Соединения сварные. Методы контроля качества.

2. ГОСТ 23055-78. Контроль неразрушающий. Методы дефектоскопии радиационные. Область применения.

3. ГОСТ 20426-82. Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля.

4. ГОСТ 27947-88. Контроль неразрушающий. Рентгенотелевизионный метод. Общие требования.

5. ОСТ 108.004.110-87. Соединения сварные оборудования атомных электростанций. Радиографический контроль.

6. ОСТ 102-51-79. Контроль неразрушающий. Сварные соединения трубопроводов. Радиографический метод.

7. Инструктивные материалы по рентгенографированию. Минмонтажспецстрой СССР, 1973.

8. ОСТ 3-1458-80. Радиационные методы неразрушающего контроля. Отливки, сварные соединения и детали из конструкционных материалов.

9. Методика рентгено-гамма просвечивания. № 010. Главметаллургмонтаж, 1970.

10. РД ИКЦ КРАН 002-92. Радиографический контроль сварных металлоконструкций при проведении обследования грузоподъемных кранов.

11. ПНАЭ Г-7-017-89. Унифицированная методика контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Радиографический контроль.

12. И-12-94. Инструкция по радиографическому контролю изделий, подведомственных Госгортехнадзору России.

Приложение

1

(Обязательное)

Расположение участков швов, подвергаемых радиационному контролю (ОСТ 24.090.63-87)

|

Тип металлоконструкции |

Элементы или сборочные единицы |

Контролируемый шов |

Контролю подлежат |

Типовой эскиз (контролируемые участки отмесены прямоугольником) |

|

|

Число стыков, % |

Суммарная длина радиограмм |

||||

|

Краны мостовые |

|||||

|

Мост коробчатый без продольной стыковки стенок |

Нижний пояс главной балки |

Горизонтальные швы |

100 |

Не менее 50 % длины шва |

|

|

Верхний пояс главной балки |

|||||

|

Стенки главной балки |

Вертикальные швы верхней зоны |

Не менее 25 % длины шва |

|||

|

Вертикальные швы нижней зоны |

|||||

|

Мост коробчатый с продольной стыковкой стенок |

Нижний пояс главной балки |

Горизонтальные швы |

100 |

Не менее 50 % длины шва |

|

|

Верхний пояс главной балки |

|||||

|

Стенки главной балки |

Вертикальные швы верхней зоны |

Не менее 25 % длины шва |

|||

|

Вертикальные швы нижней зоны |

|||||

|

Продольные швы |

|||||

|

Швы крестовин |

25 |

Не менее одного стыка |

|||

|

Мост балочный без продольной стыковкой стенок |

Нижний пояс главной балки |

Горизонтальные швы |

100 |

Не менее 50 % длины шва |

|

|

Верхний пояс главной балки |

|||||

|

Стенки главной балки |

Вертикальные швы верхней зоны |

Не менее 25 % длины шва |

|||

|

Вертикальные швы нижней зоны |

|||||

|

Мост балочный с продольной стыковкой стенок |

Нижний пояс главной балки |

Горизонтальные швы |

100 |

Не менее 50 % длины шва |

|

|

Верхний пояс главной балки |

|||||

|

Стенки главной балки |

Вертикальные швы верхней зоны |

Не менее 25 % длины шва |

|||

|

Вертикальные швы нижней зоны |

|||||

|

Продольные швы |

|||||

|

Швы крестовин |

25 |

Не менее одного стыка |

|||

|

Мост раскосный |

Нижний пояс главной и вспомогательной ферм |

Горизонтальные швы |

100 |

Не менее 50 % длины стыка |

|

|

Вертикальные швы |

|||||

|

Верхний пояс главной и вспомогательной ферм |

Горизонтальные швы |

Не менее 25 % длины стыка |

|||

|

Вертикальные швы |

|||||

|

Барабаны сварные |

Барабаны грузовые |

Стыковые швы |

100 |

Не менее 25 % длины стыка |

|

|

Коробчатые листовые |

Стрелы, хоботы, реечные коробки |

Поперечные стыковые швы поясов и стенок |

100 |

Не менее 75 % длины стыка |

|

|

Оголовки, крестовины, ноги и вставки порталов, башни и опоры колонн; рычаги коромысел, стойки, рамы и балки каркасов; балки платформ, балансиры механизмов передвижения |

Продольные и поперечные стыковые швы поясов и стенок |

Не менее 25 % длины стыка |

|

||

|

Трубчатые |

Стрелы, хоботы, рычаги противовесов, колонны, каркасы |

Кольцевые стыковые швы поясов |

100 |

100 % длины стыка |

|

|

Оттяжки, стреловые тяги, затяжки порталов, рейки |

Кольцевые стыковые швы |

100 % длины стыка |

|

||

|

Листовые |

Обечайки оголовка и крестовины портала |

Кольцевые стыковые швы |

100 |

Не менее 25 % длины стыка |

|

|

Стыковые швы вдоль образующей |

|||||

Приложение

2

(Обязательное)

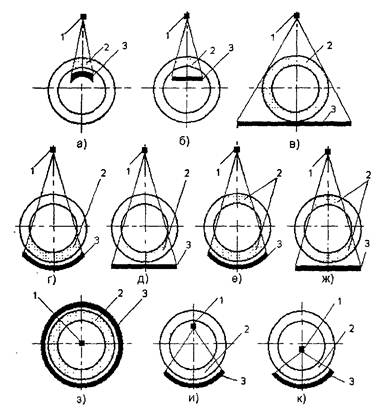

Категории сварных соединений (РД 22-207-87)

|

Категория соединения |

Тип швов |

Эскиз |

|

1 |

1.1. Стыковые поперечные швы, продольные швы растянутых балок и ферм |

|

|

1 |

1.2. Стыковые поперечные швы, работающие на изгиб и срез |

|

|

1 |

1.3. Стыковые швы в местах пересечения или сопряжения |

|

|

1 |

1.4. Угловые швы, прикрепляющие основные элементы и работающие на отрыв при растяжении или изгибе |

|

|

1 |

1.5. Концевые участки (длиной 100 мм) стыковых и угловых швов, прикрепляющих к растянутым поясам балок и ферм фасонки, и в местах обрыва одной из частей сечения |

|

|

1 |

1.6. концевые участки (длиной 100 мм) угловых швов, пакетов листов растянутых поясов и поперечных стыковых швов стенок балок |

|

|

2 |

2.1. Стыковые и угловые швы, за исключением 1.5. |

|

|

2 |

2.2. Продольные стыковые швы стенок балок, расположенные в растянутой зоне в пределах 80 % ее высоты |

|

|

2 |

2.3. Угловые швы растянутых поясов балок и ферм (за исключением 1.5.) |

|

|

2 |

2.4. Угловые швы пакеток листов растянутых поясов и поперечные стыковые швы стенок балок в растянутой зоне (за исключением 1.6.) |

|

|

2 |

2.5. Концевые участки угловых швов, прикрепляющие фасонки к стенкам балок в растянутой зоне в пределах 40 % высоты |

|

|

2 |

2.6. Угловые швы накладок и втулок под оси |

|

|

3 |

3.1. Поперечные и продольные стыковые швы сжатых поясов балок и ферм |

|

|

3 |

3.2. Поперечные стыковые швы стенок балок (за исключением 1.6 и 2.4) |

|

|

3 |

3.3. Продольные стыковые швы стенок балок (за исключением 2.2) |

|

|

3 |

3.4. Стыковые и угловые швы, прикрепляющие к сжатым поясам балок и ферм фасонки (за исключением 1.5) |

|

|

3 |

3.5. Угловые швы сжатых поясов балок и ферм и их пакетов |

|

|

3 |

3.6. Угловые швы, прикрепляющие фасонки к стенкам балок (за исключением 2.5) |

|

|

3 |

3.7. Угловые швы, прикрепляющие ребра жесткости идиафрагмы |

|

|

3 |

3.8. угловые швы прикрепляющие раскосы и стойки к поясам и фасонкам |

|

Приложение

3

(Обязательное)

Нормы допустимых внутренних дефектов, выявляемых при радиационном контроле сварных соединений в процессе изготовления строительных кранов (РД 22-207-87)

|

Категория соединения |

Номинальная толщина, мм |

Поры и включения (ширина, мм/длина, мм) |

Непровары в % от толщины |

|||||

|

Отдельные |

Скопления |

Цепочки |

Суммарная длина на 100 мм шва |

при двусторонней сварке |

при односторонней сварке |

|||

|

Высота (глубина) |

Длина |

Высота (глубина) |

||||||

|

1 |

До 20 |

1/4 |

3/5 |

2/8 |

20 |

5%, но не |

10 % |

До 15 %, но не |

|

Св 20 до 60 |

5/7 |

5/7 |

3/10 |

30 |

более 2 мм |

|

более 3 мм |

|

|

2 |

До 20 |

3/7 |

5/7 |

3/10 |

30 |

7%, но не |

15 % |

До 20 %, но не |

|

Св 20 до 60 |

4/10 |

6/10 |

4/15 |

40 |

более 3 мм |

|

более 4 мм |

|

|

3 |

До 20 |

4/10 |

6/10 |

4/15 |

40 |

10%, но не |

20 % |

До 20 %, но не |

|

Св 20 до 60 |

5/12 |

6/12 |

4/20 |

50 |

более 4 мм |

|

более 4 мм |

|

|

Примечания. 1. Трещины всех видов и направлений, прожоги, свищи не допускаются 2. Непровары в соединениях из стали с пределом текучести более 450 МПа не допускаются. |

||||||||

Приложение

4

(Обязательное)

Нормы допустимых внутренних дефектов, выявляемых при радиационном контроле сварных соединений в процессе ремонта и реконструкции строительных кранов (РД 22-322-94)

|

Категория соединения по РД 22-207-88 |

Номинальная толщина, мм |

Поры и включения |

Трещины |

Технологические непровары |

|||

|

Все типы швов |

Все типы швов |

Швы нахлест и швы тавровых соединений, выполненных без разделки кромок |

Швы стыковых соединений и швы тавровых соединений, выполненных с разделкой кромок |

||||

|

Диаметр (ширина), мм |

Длина, мм |

двусторонняя сварка |

односторонняя сварка |

||||

|

высота (глубина), в % от толщины |

|||||||

|

1 |

До 20 |

1 |

4 |

Не допускается |

5 %, но не более 2 мм |

15 %, но не более 3 мм |

|

|

Свыше 20 |

|

|

|||||

|

до 60 |

3 |

7 |

|||||

|

2 |

До 20 |

3 |

7 |

Не допускается |

7 %, но не более 3 мм |

20 %, но не более 4 мм |

|

|

Свыше 20 |

|

|

|||||

|

до 60 |

4 |

10 |

|||||

|

3 |

До 20 |

4 |

10 |

Не допускается |

10 %, но не более 4 мм |

20 %, но не более 4 мм |

|

|

Свыше 20 |

|

|

|||||

|

до 60 |

5 |

12 |

|||||

|

Примечания. 1. Расстояние между объемными дефектами (порами и включениями) должно быть не менее ЗД, где Д - диаметр или ширина 2. Поры и включения в виде сплошной сетки не допускаются 3. Непровары в соединениях из стали с пределом текучести более 450 МПа не допускаются |

|||||||

Приложение

5

(Обязательное)

Нормы браковки при радиационном контроле сварных соединений подъемно-транспортных машин в процессе их изготовления, монтажа, ремонта и реконструкции (ОСТ 24.090.63-87)

Недопустимыми дефектами являются:

трещины и непровары;

дефекты (поры и шлаковые включения) размером или суммарной длиной больше допустимых, приведенных в табл. П.5, для любого участка радиограммы длиной 100 мм;

скопление пор и шлаковых включёний более 5 шт на 1 см2 площади шва (проекция шва на радиограмме), при этом максимальный размер любой из пор или любого шлакового включения не должен быть более 1,5 мм.

Таблица П.5

|

Толщина свариваемых элементов, мм |

Максимально допустимые размеры дефектов, мм |

|

|

Размер дефектов (диаметр или длина) |

Суммарная длина |

|

|

До 3,0 включительно |

0,8 |

3,0 |

|

От 3,0 до 5,0 включительно |

1,0 |

4,0 |

|

От 5,0 до 8,0 включительно |

1,5 |

6,0 |

|

От 8,0 до 30,0 включительно |

2,0 |

8,0 |

|

Примечание. При меньших размерах дефектов, в каждом интервале свариваемых толщин элементов, их должно быть не более 6 и суммарная длина их не должна быть более, указанной в табл П.5 |

||

Приложение

6

(Рекомендуемое)

Дефекты пленки, вызванные нарушениями процесса радиографирования и фотообработки

|

Дефект |

Причина возникновения |

|

1. Вуаль общая или зернистая. |

1.1. Длительное хранение или несоблюдение правил хранения. 1.2. Сильный свет фотографического фонаря пли результат старения (обесцвечивания) фильтров. 1.3. Недостаточное время фиксирования. 1.4. Длительное проявление в теплом проявителе. 1.5. Окисление проявителя на воздухе. 1.6. Компенсирование преэкспонирования сокращением времени проявления. |

|

2. Слабоконтрастное изображение дефектов. |

2.1. При нормальной плотности снимка: слишком жесткое излучение, компенсирование лереэкспонирования сокращением времени проявления, плохое перемешивание проявителя, длительное проявление в холодном проявителе. 2.2. При низкой плотности снимка: недостаточное время проявления; плохое перемешивание проявителя. |

|

3. Сверхвысокий контраст изображения (отсутствие полутонов). |

3.1. Слишком мягкое излучение, компенсирование недостаточного экспонирования увеличением времени проявления. 3.2. Плохо перемешался проявитель. |

|

4. Недостаточная общая оптическая плотность. |

4.1. Недостаточное экспонирование. 4.2. Слишком короткое время проявления. 4.3. Истощенный проявитель. 4.4. Непригодный проявитель. |

|

5. Чрезмерная общая оптическая плотность. |

5.1. Слишком долгое время экспонирования. 5.2. Слишком долгое проявление при повышенной температуре. 5.3. Непригодный проявитель. |

|

6. Нерезкое изображение. |

6.1. Малое фокусное расстояние. 6.2. Смещение рентгеновской трубки или контролируемой детали во время экспонирования. 6.3. Велико расстояние дефект - пленка. 6.4. Большие размеры фокусного пятна. 6.5. Плохой контакт пленки с усиливающим экраном. 6.6. Велико рассеянное излучение. |

|

7. Беловатый налет (осадок). |

7.1. Использование слишком жесткой воды для составления проявителя или фиксажа. 7.2. Промывка в слишком жесткой воде. 7.3. Недостаточная промывка пленки после проявления с последующей обработкой в дубящем фиксаже. 7.4. Не полное растворение компонентов при приготовлении проявителя. |

|

8. Светлые пятна: |

|

|

резко очерченные, расположенные с одной стороны пленки, иногда с цветными краями; |

8.1. Брызги фиксажа на сухую пленку. 8.2. Пятна возникли из-за быстрой сушки, например, когда сушке подверти пленку, на которой еще были капли воды. |

|

очень маленькие круглые пятна с резкими контурами, прозрачные в проходящем свете; |

8.3. Пленка оставалась неподвижной в течение первых 30 с и пузырьки воздуха, приставшие к эмульсии, препятствовали действию проявителя. 8.4. Недостаточная промежуточная промывка. |

|

пятна разной величины с резким контуром; |

8.5. Пыль, порошок или другие загрязнения между пленкой и экраном. Наличие окисленных мест на поверхности свинцовых фолы. |

|

пятна в виде дуг, полумесяцев, иногда неправильной формы, следы надписей; |

8.6. Механические повреждения эмульсионного слоя пленки. |

|

штрихи, круглые пятна, точки на разных пленках в одних и тех же местах; |

8.7. Повреждение фольги или светочувствительного слоя экрана Наличие пятен на фольге от проявителя, фиксажа и загрязнений. |

|

пятна округлой формы, следы (отпечатки) пальцев; |

8.8. Наличие непроявленного участка - пленка прилипла к пленке или к стенке проявочного бака. Прикосновение к эмульсии пальцами, загрязненными жиром или фиксажем. |

|

небольшие пятна с размытыми краями (водяные пузыри); |

8.9. После проявления пленка недостаточно промыта и образовался углекислый газ, вследствие взаимодействия щелочи проявителя и кислоты фиксажа. |

|

небольшие пятна с темными краями. |

8.10. Заражение эмульсии бактериями после медленной сушки в теплых и влажных условиях а промывка водой была недостаточна. |

|

9 Темные пятна: |

|

|

округлые пятна с резким контуром на одной стороне пленки; |

9.1. Брызги проявителя или воды на пленку. 9.2. Механические повреждения эмульсии после экспонирования. |

|

пятна различной формы и величины часто в виде разветвленных фигур; |

9.3. Электрические разряды на пленке из-за трения в очень сухом помещении. |

|

округлые или лучистые пятна с нерезким контуром, чаще всего по краям снимка; |

9.4. Попадание света в отверстие в щели кассеты. Плохая упаковка пленки. |

|

небольшие темные линии; |

9.5. Трение пленки о металлический экран (кассета большой длины). |

|

точечные пятна, чаще с продолжением; |

9.6. Наличие следов коррозии или частиц металла, попавших на пленку при проявлении (от рамок, щипцов и т д.). |

|

округлые пятна; |

9.7. Наличие неотфиксированных участков из-за слипания пленок или прилипания их к стенкам бака при фиксировании. |

|

следы пальцев; |

9.8. Прикосновение к эмульсии пальцами, загрязненными проявителем. |

|

потеки (вертикальные полосы против крючков рамок); |

9.9. Скопление эмульсии на крючках рамок от предыдущих пленок. |

|

потеки по всей поверхности пленок. |

9.10. Пленка не полностью погружена в проявитель. Потеки начинаются от границы воздух - проявитель. |

|

10. Дихроическая вуаль (в отраженном свете желто-зеленоватого оттенка, в проходящем - розоватая). |

10.1. Недостаточная промывка после проявления. 10.2. Низкая кислотность фиксажа. 10.3. Попадание проявителя в фиксаж или их совместное хранение. 10.4. Слипание пленок в процессе фиксирования. |

|

11. Желтая вуаль |

11.1. Длительное проявление в истощенном проявителе. 11.2. Применение истощенного фиксажа. 11.3. Недостаточная промежуточная промывка. 11.4. Длительное хранение пленки. 11.5. Недостаточное фиксирование. |

|

12. Сероватая вуаль пятнистого характера. |

12.1. Истечение срока хранения пленки. 12.2. Длительное хранение пленки в сыром помещении. |

|

13. Серо-коричневые пятна и полосы |

13.1. Недостаточное время фиксирования. 13.2. Воздействие света при фиксировании пленки. |