МИНИСТЕРСТВО РОССИЙСКОЙ ФЕДЕРАЦИИ ПО ДЕЛАМ

ГРАЖДАНСКОЙ ОБОРОНЫ, ЧРЕЗВЫЧАЙНЫМ СИТУАЦИЯМ

И ЛИКВИДАЦИИ ПОСЛЕДСТВИЙ СТИХИЙНЫХ БЕДСТВИЙ

ФЕДЕРАЛЬНОЕ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

УЧРЕЖДЕНИЕ «ВСЕРОССИЙСКИЙ ОРДЕНА «ЗНАК ПОЧЕТА»

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ПРОТИВОПОЖАРНОЙ ОБОРОНЫ»

ОЦЕНКА ПОЖАРНОЙ ОПАСНОСТИ

ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

МЕТОДАМИ ТЕРМИЧЕСКОГО АНАЛИЗА

Методика

Москва 2014

Авторский коллектив: д-р техн. наук, проф. Н.В. Смирнов, канд. хим. наук, ст. науч. сотр. Н.Г. Дудеров, канд. хим. наук С.Н. Булага, канд. техн. наук В.В. Булгаков, канд. техн. наук Е.Д. Михайлова, А.В. Булгаков, М.В. Лезова (ФГБУ ВНИИПО МЧС России)

Рассмотрены вопросы оценки соответствия продукции требованиям пожарной безопасности, нормирования и надзора. Разработаны термоаналитические критерии негорючести и жаростойкости теплоизоляционных материалов.

Издание предназначено для сотрудников Государственной противопожарной службы МЧС России, включая судебно-экспертные учреждения, испытательных лабораторий (центров), аккредитованных в области испытаний средств огнезащиты, строительных и теплоизоляционных материалов, а также для организаций и предприятий, выполняющих услуги в области огнезащиты и теплоизоляции.

Содержание

Введение

Для негорючих теплоизоляционных (ТИЗ) материалов независимо от области (и возможности) их применения в России определяют только один показатель пожарной опасности [1]. В то же время зарубежные производители в сопроводительной документации для таких материалов приводят ряд показателей, характеризующих область их применения. В частности, наряду с технологическими характеристиками (плотность, коэффициент теплопроводности и др.) для применяемых в строительстве (например, для противопожарных преград, огнестойких перегородок, для утепления фасадов зданий, а также теплоизоляции труб и тепловых агрегатов и особенно для огнезащиты) материалов указывают показатели, определяющие максимальные температуры их эксплуатации и предельные температуры потери свойств - температуры спекания.

В настоящее время отсутствуют методы прогноза, позволяющие прямо на объекте или путем отбора проб менее 30 г выполнить оценку качества теплоизоляционного или теплоогнезащитного материала. Метод термического анализа (ТА) дает возможность получить данные на микрообразцах, отбор которых (из-за малой массы (порядка 10 мг) и размера) позволяет практически не нарушать внешний вид поверхности конструкции.

Данная методика восполняет пробел в российской практике в области методов оценки стойкости к воздействию температуры, или «жаростойкости», ТИЗ материалов. Настоящая методика позволяет дать оценку характеристических свойств ТИЗ материала - получая необходимую информацию о показателях, влияющих на область его применения, например, для огнезащиты, где важна максимальная температура, характеризующая жаростойкость, до которой материал выполняет функции огнезащиты.

Особенно важно получать данные для контроля ТИЗ материалов, примененных на путях эвакуации, теплоизоляционных материалов в составе огнезащитных покрытий, обеспечивающих значительное повышение предела огнестойкости конструкций на ответственных объектах.

Методика оценки пожарной опасности теплоизоляционных материалов методами термического анализа позволяет решать следующие задачи:

- осуществить оценку и прогноз пожарной опасности и пожарно-технических показателей ТИЗ материала;

- установить значимые ТА характеристики для инструментальной идентификации волокнистых утеплителей - по виду и целевым показателям, в частности, по новому показателю - «жаростойкости»;

- выполнить оценку качества материала и установить его идентичность по жаростойкости;

- повысить качество и объективность приемки выполненных огнезащитных работ за счет использования контроля с помощью комплексного термического анализа.

Применение методики поможет существенно повысить объективность и достоверность установления качества теплоизоляционных материалов и средств огнезащиты на их основе. Такие задачи требуют решения при приемке объектов огнезащиты, лицензионных проверках деятельности организаций, а также при сертификации, в том числе при проведении инспекционного контроля (контроль качества выполненных работ) и при проведении инспекций по контролю соответствия применяемых на объектах материалов.

Результаты использования методики позволят осуществлять научно-методическую помощь в организации:

- контроля качества теплоизоляционных материалов на объектах;

- входного контроля перед испытаниями на пожарную опасность;

- инспекционного контроля при сертификации продукции;

- контроля соответствия применяемых на объектах теплоизоляционных материалов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Данная Методика распространяется на теплоизоляционные материалы, в том числе применяемые в качестве средств огнезащиты, подлежащие испытаниям на пожарную опасность или огнезащитную эффективность и (или) сертификации в области пожарной безопасности.

1.2. Настоящая Методика устанавливает порядок, правила и методы испытаний и исследований.

1.3. Методика предназначена для специалистов испытательных лабораторий (центров), организаций и предприятий, проводящих испытания продукции на пожарную опасность и оценку ее соответствия установленным требованиям, а также мониторинг состояния пожарной безопасности объектов и инструментальный контроль качества огнезащитных работ.

1.4. Цель представленной Методики - оценка пожарной опасности и жаростойкости теплоизоляционных материалов, а также определение их соответствия установленным требованиям.

1.5. Положения настоящей Методики рекомендованы к применению при испытаниях, сертификации и инспекционном контроле продукции, изготавливаемой предприятиями, юридическими и физическими лицами независимо от форм собственности и ведомственной подчиненности, а также ввозимой в Российскую Федерацию продукции, произведенной за рубежом.

1.6. В Методике применяются термины, приведенные в разд. 3 и соответствующих документах разд. 2.

2. НОРМАТИВНЫЕ ССЫЛКИ

В основе настоящей Методики лежат следующие документы:

Федеральный закон Российской Федерации от 22 июля 2008 г. № 123-ФЗ «Технический регламент о требованиях пожарной безопасности» (в ред. Федерального закона от 10.07.2012 г. № 117-ФЗ).

СП 2.13130.2012. Система противопожарной защиты. Обеспечение огнестойкости объектов защиты.

ГОСТ Р 51293-99. Идентификация продукции. Общие положения.

ГОСТ Р 53293-2009. Пожарная опасность веществ и материалов. Материалы, вещества и средства огнезащиты. Идентификация методами термического анализа.

ГОСТ 30244-94. Материалы строительные. Методы испытаний на горючесть.

ГОСТ 17177-94. Материалы и изделия строительные теплоизоляционные. Методы испытаний.

ГОСТ 9.715-86. Материалы полимерные. Методы испытаний на стойкость к воздействию температуры.

ГОСТ Р ИСО 5725-2002. Точность (правильность и прецизионность) методов и результатов измерений.

ГОСТ 9980.2-86. Материалы лакокрасочные. Отбор проб для испытаний.

ГОСТ 21553-76. Пластмассы. Методы определения температуры плавления.

ГОСТ 29127-91 (ИСО 7111-87). Пластмассы. Термогравиметрический анализ полимеров. Метод сканирования по температуре.

ГОСТ Р 50779.11-2000. Статистические методы. Статистическое управление качеством. Термины и определения.

ИСО 11358:1997. Пластмассы. Термогравиметрия (ТГ) полимеров. Общие требования.

ГОСТ 18124-2012. Листы асбестоцементные плоские. Технические условия.

3. ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

3.1. Образец - часть материала, которая используется для измерений и характеризуется составом, структурой, массой, объемом и другими свойствами.

3.2. Кривая нагревания - запись температуры вещества (образца), помещенного в среду, нагреваемую с регулируемой скоростью, в зависимости от времени (T = f(t)).

3.3. Скорость нагревания (ß) - производная температуры по времени (ß = dT / dτ).

3.4. Термический анализ (ТА) - группа методов, объединяющая термогравиметрию, дифференциально-термический анализ, дифференциально-сканирующую калориметрию и др.

3.5. Термогравиметрия (ТГ) - метод термического анализа, при котором регистрируется изменение массы образца в зависимости от температуры или времени при нагревании в заданной среде с регулируемой скоростью.

3.6. Термогравиметрия по производной - метод, позволяющий получить первую (ДТГ) или вторую (ДДТГ) производную термогравиметрической кривой по времени или температуре.

3.7. Дифференциально-термический анализ (ДТА) - метод, позволяющий регистрировать разность температур (∆Т) исследуемого вещества и эталона в зависимости от температуры или времени.

3.8. Дифференциально-сканирующая калориметрия (ДСК) - метод, позволяющий регистрировать энергию (∆Н), необходимую для выравнивания температур исследуемого вещества и эталона в зависимости от температуры или времени.

3.9. Экстраполированная точка начала или окончания процесса - точка пересечения касательной, проведенной в точке наибольшего наклона с экстраполированной базовой линией.

3.10. Температура начала разложения - по ГОСТ 29127.

3.11. Идентификация - установление соответствия конкретной продукции образцу и (или) ее описанию (по ГОСТ Р 51293).

3.12. Значимые характеристики (критерии идентификации) - характеристики термоаналитических (ТА) кривых, по которым устанавливается идентичность материалов, веществ и средств огнезащиты.

3.13. Качественные характеристики - характеристики ТА кривых, которые дополняют информацию о процессе разложения.

3.14. Максимальная скорость потери массы (Аmах, % / мин) - амплитуда максимума ДТГ кривой.

3.15. Относительная амплитуда теплового эффекта (J, °С / (мг ∙ мин)) - относительная амплитуда максимума ДТА кривой.

3.16. Относительные тепловые (экзо-, эндо-) эффекты - площадь под ДТА кривой (Q, °С / мг).

3.17. Зольный остаток (mз, %) - остаточный процент массы при температуре окончания процесса деструкции или указанной температуре - Т, °С.

3.18. Жаростойкость - устойчивость ТИЗ материала к тепловому воздействию, характеризуется максимальной температурой, до которой материал выполняет свои функции в течение заданного времени (например, неизменность коэффициента теплопроводности).

4. ОБЪЕКТЫ, МЕТОДЫ И ПОРЯДОК ПРОВЕДЕНИЯ ИСПЫТАНИЙ

4.1. Объекты испытаний, особенности поведения при нагревании, классификация

Объектами испытаний по данной методике являются теплоизоляционные волокнистые негорючие материалы.

В зависимости от области применения в строительстве теплоизоляционные, в частности теплозвукоизоляционные (ТЗИ) материалы (далее по тексту все рассматриваемые материалы будут сокращенно обозначаться ТИЗ), имеют различные технологические характеристики (плотность, коэффициент теплопроводности, влагостойкость и др.), а также показатели, определяющие максимальные температуры эксплуатации материала и предельные температуры потери свойств - температуру усадки, спекания или разрушения материала.

Для понимания получаемых в методике результатов рассмотрим процессы, протекающие в материалах при нагревании. Под воздействием тепловых потоков (далее по тексту упрощенно - температуры) теплоизоляционные волокнистые материалы последовательно претерпевают изменения, связанные с процессами, протекающими в составляющих их компонентах.

В температурном диапазоне 350 ÷ 500 °С в материалах, имеющих связующее, идет процесс его термоокисления.

Материалы на основе стекловаты уже в температурном диапазоне 600 ÷ 800 °С начинают терять форму и плавиться.

Более жаростойкие и термостойкие материалы на основе минеральных, базальтовых волокон и волокон горных пород в указанном диапазоне термостабильны и начинают претерпевать изменения при температурах выше 800 °С.

При достижении температур порядка 800 °С в системе начинается процесс кристаллизации фаз, который сопровождается выделением тепла. В изотермических условиях при температуре, соответствующей началу кристаллизации, этот процесс может составлять часы. При кристаллизации фаз может происходить значительное изменение состава стекломассы и, как результат, более резкое уменьшение вязкости системы.

Интенсивная кристаллизация сопровождается изменением формы волокон: увеличением их толщины и уменьшением длины (утолщением и «укорачиванием» волокон - «сборкой»). В зависимости от марки волокон доли наблюдаемых после нагрева до 1000 °С волокон с описанными выше изменениями могут различаться в разы.

Следующим этапом в ухудшении эксплуатационных свойств волокон при высокой температуре является снижение их вязкости до порога появления пластичности, потери формы волокон, их слипания - «спекания».

Плавление волокон для большинства минераловатных материалов, и тем более жаростойких, наблюдается при температурах выше 1100 °С.

Теплоизоляционные волокнистые негорючие материалы по области применения классифицируются на 3 группы:

НГ1, НГ2 и НГ3, где:

- НГ1 - материалы негорючие высокой жаростойкости - устойчивы к длительному тепловому воздействию с максимальной температурой 1050 °С (область применения: для теплоизоляции огнестойких конструкций (REI 60 и более) противопожарных преград, стен и перегородок, в огнезащитных системах);

- НГ2 - материалы негорючие средней жаростойкости - устойчивы к кратковременному тепловому воздействию с максимальной температурой Т = 950 °С (область применения: для теплоизоляции фасадов, термоизоляции агрегатов, работающих при повышенных температурах, и других специальных назначений);

- НГ3 - материалы негорючие нежаростойкие - не устойчивы к кратковременному тепловому воздействию с максимальной температурой Т = 950 °С (область применения: для теплоизоляции стен, перекрытий (с пределом огнестойкости до REI 45), потолков и кровли).

4.2. Образцы для испытаний

Первичные пробы (не менее 5) отбираются из разных мест представленного образца в виде небольших монолитных фрагментов (не менее 1 см3) изделия, приблизительно в равных количествах.

При отборе первичной пробы применяется инструмент, способный отделить от образца пробу размером не менее 1 см3.

Образцы должны анализироваться в реально используемом на практике состоянии дисперсности, без измельчения.

Образцы материалов отбираются от конструкций и изделий на всю толщину, причем площадь поверхности каждого должна быть не менее 1 см2.

Для испытания методом термического анализа готовят среднюю пробу - количество материала, взятое из общей массы первичной пробы. Состав средней пробы соответствует среднему составу всего продукта. Подготовка проводится на основании результатов анализа визуальных признаков (сходства и отличий точечных проб, например, по количеству включений). Обязательным условием при отборе проб является сохранение в пробе соотношения между крупными и мелкими частицами, имеющимися в исходном материале, т.е. соблюдение представительности пробы.

Из отобранной средней пробы материала готовится микрообразец для проведения испытаний методом ТА.

Рекомендуемая масса микрообразца для материалов минеральных ват и огнезащитной волокнистой штукатурки - 50 мг.

4.3. Методы и порядок проведения испытаний

4.3.1. Термические испытания образцов

Образцы точечных проб (после предварительного кондиционирования не менее суток при нормальных условиях) подвергаются тепловому воздействию путем выдержки в предварительно разогретой до температур 950 °С (испытание № 1) и 1050 °С (испытания № 2 и № 3) муфельной печи (например, СНОЛ или ПЛ5/1250) соответственно в течение 5 и 30 мин.

Образцы реальной толщины площадью не менее 1 см2 вместе с керамической подложкой (толщиной 5 ÷ 10 мм) помещаются в печь. Для удобства работы допускается образцы предварительно плотно укладывать в керамические тигли объемом не менее 10 мл.

После испытания образцы направляются на морфологические исследования.

4.3.2. Морфологические исследования образцов

Образцы волокон для исследования готовятся двух типов: исходные и подверженные тепловому воздействию по п. 4.3.1.

Образцы исследуются под микроскопом в проходящем и отраженном свете с использованием микроскопа с увеличением ~100×, например, бинокулярного микроскопа типа МБС-9 с фотонасадкой или металлографического микроскопа, например, «Neophot-32».

При исследовании проводится сравнение визуальных и полученных с помощью микроскопа характеристик образцов до и после испытаний.

Характеристические изменения после изотермической выдержки образцов при температуре Т = 950 °С (испытание № 1) или Т = 1050 °С (испытания № 2 и № 3)

Визуальные изменения волокон теплоизоляции в процессе нагрева, наблюдаемые в зависимости от их жаростойкости:

для образцов, которые не выдержали испытания, изменение формы и цвета:

- конгломерация на стенке тигля - образование прозрачных макроспеков волокон;

- «усадка» - проседание образца - стадия перед спеканием;

- образование плава в виде темного, почти непрозрачного бруска;

для образцов, которые выдержали испытания, изменение упругости волокон (спекание отсутствует):

«упругие» - исходное состояние или слабое изменение;

«хрупкие» - наличие ломкости волокон при надавливании (пограничное состояние).

Наблюдение под микроскопом изменений волокон теплоизоляции (при отсутствии признаков изменения формы и цвета (спекание отсутствует):

• качественные изменения среднестатистического размера (длины) волокон:

- утолщение волокон, увеличение количества утолщенных волокон;

- образование прозрачных или непрозрачных «сборок» волокон, а также объектов в виде клякс и капель;

• качественные изменения среднестатистического количества корольков: увеличение количества непрозрачных корольков (рассматривается кратность такого увеличения в разы).

4.3.3. Термический анализ

Основные положения методики на основе метода ТА изложены в ГОСТ Р 53293.

Для проведения исследований используются следующие методы ТА: ТГ, ДТГ, ДТА, ДСК.

Для проведения экспериментальных исследований методами термического анализа применяют аттестованное оборудование.

Приборы могут быть следующих типов:

- модульные, в которых каждый метод сосредоточен в одном приборе (например, только ТГ или только ДТА) (например, «DuPont-2100»);

- совмещенные, в которых разные методы (ТГ, ДТА или ДСК) объединены в одном приборе (например, «Дериватограф-С»);

- с горизонтальным или вертикальным размещением реакционных камер и механизмов весов;

- одно- или двухчашечные;

- с ручной обработкой термоаналитических кривых;

- автоматизированные, имеющие соответствующее программное обеспечение по управлению и обработке.

Программное управление должно обеспечивать автоматическое представление измеряемой кривой в виде зависимости СИГНАЛ-ТЕМПЕРАТУРА или СИГНАЛ-ВРЕМЯ.

Для проведения испытаний используется аппаратура ТА, обеспечивающая возможность получения необходимых параметров по ТГ и ДТГ кривым, а также кривым ДТА или ДСК исследуемого материала в динамическом режиме.

Обработка полученных ТА кривых, расчет средних значений идентификационных характеристик (значимых термоаналитических характеристик), а также соответствующих значений среднеквадратического отклонения повторяемости (сходимости) результатов измерений S и дисперсии σ для каждой значимой точки и усредненной дисперсии проводится в соответствии с ГОСТ Р 53293.

5. МЕТОДИЧЕСКИЕ ОСОБЕННОСТИ ПРИМЕНЕНИЯ МЕТОДА ТЕРМИЧЕСКОГО АНАЛИЗА

5.1. Проведение термического анализа

Требования к приготовлению образцов для термического анализа, подготовке и проведению испытаний, обработке результатов, протоколу испытаний приведены в ГОСТ Р 53293.

Условия проведения ДТА приведены ниже.

Линейный нагрев:

- скорость нагревания - от 7,5 до 10 °С / мин для оценки характеристик жаростойкости и 20 °С / мин - для оценки горючести;

- температурный диапазон нагревания: 30 ÷ 1050 °С;

- держатель образца - платиновые или кварцевые тигли;

- термопара образца - платина/платинородий;

- атмосфера - воздух, расход газа - в зависимости от типа прибора от 50 до 120 мл / мин;

- скорость съема информации во время эксперимента - 30 точек в минуту.

Для получения данных о температуре плавления материала дополнительно используется режим циклического нагрева:

- 1-я стадия - линейный нагрев (максимальная температура нагрева 1350 °С);

- 2-я стадия - контролируемое охлаждение после достижения максимальной температуры.

5.2. Обработка данных

В результате термоаналитических испытаний получают соответствующие графические зависимости, связанные с изменением массы (ТГ кривые), скорости потери массы (ДТГ кривая, производная ТГ кривой по времени), а также сигналов, с изменением энергии (ДТА или ДСК кривые) от времени или температуры.

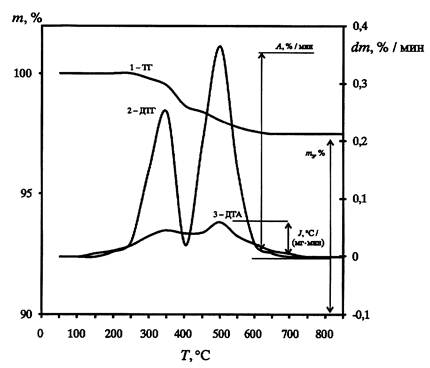

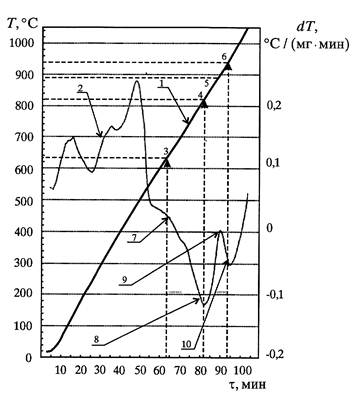

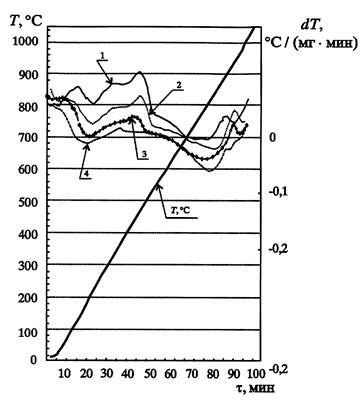

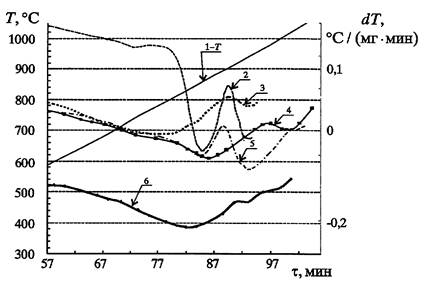

Обработка термоаналитических кривых проводится с использованием прикладных программ для применяемого оборудования по схемам, приведенным на рис. 1 - 4 прил. 1.

При обработке кривых фиксируются следующие характеристики:

- А - в интервале температур нагрева 100 ÷ 600 °С;

-mз;

- точки максимумов и минимумов ДТА - температура максимума Tmax, °С, амплитуда максимума - Jmax, °С / (мг ∙ мин), например:

- Tmax1 - температура первого максимума экзотермического ДТА пика (в диапазоне температур 350 ÷ 500 °С) - соответствует окислению органического связующего;

- Tmax2 - температура второго (высокотемпературного) максимума экзотермического ДТА пика (в диапазоне температур 700 ÷ 950 °С) - соответствует максимальной скорости кристаллизации;

- Тплавл = Tmin - температура минимума эндотермического ДТА пика (в диапазоне температур 950 ÷ 1300 °С) - соответствует плавлению материала;

- Joк - относительная амплитуда экзотермического теплового эффекта, °С / (мг ∙ мин);

- Jкр - относительная амплитуда эндотермического пика ДТА, °С / (мг ∙ мин);

- Qок - величина относительного экзотермического теплового эффекта пика окисления;

- Qкр - величина относительного эндотермического теплового эффекта пика кристаллизации, °С / (мг ∙ мин).

Характерные точки перегибов ДТА кривых - температуры перегибов ДТА кривой Тnперег, °С, где n - порядковый № перегиба, например:

- T1перег↓ - температура первого перегиба ДТА кривой (изменение хода кривой вниз) - соответствует началу плавного изменения вязкости системы;

- Tперег↑ (Тнк) - температура перегиба с переходом на подъем (начало перехода на экзопик или точка завершения эндопроцесса - определяет начало кристаллизации);

- Т3перег↓ - температура третьего перегиба ДТА кривой, соответствующая началу резкой потери вязкости.

По данным, полученным для нескольких параллельных испытаний, согласно ГОСТ Р 53293, для каждой значимой характеристики ТА рассчитываются: среднее арифметическое; отклонение d от среднего арифметического для каждого определения, квадраты их отклонений, среднеквадратическое отклонение повторяемости (сходимости) результатов измерений S, дисперсии σ для каждой значимой точки и усредненная дисперсия.

Результаты обработки заносят в протокол испытаний (прил. 2 и 3), в котором указывают дату и время испытаний, информацию о материале, заказчике (производителе) и другие сведения (в соответствии с ГОСТ Р 53293), где также приведены примеры протоколов испытаний для различных материалов.

6. АНАЛИЗ РЕЗУЛЬТАТОВ, ВЫВОДЫ

На основании анализа полученных результатов испытаний и исследований образцов можно делать нижеследующие выводы.

6.1. Критерии прогноза негорючести строительных материалов

По результатам термоаналитических исследований строительные теплоизоляционные материалы относят к негорючим при следующих значениях критериев негорючести:

- J, °С / (мг ∙ мин) - не более 0,15 °С / (мг ∙ мин) (для материалов минеральных ват не более 0,1 °С / (мг ∙ мин));

- Q, °C / (мг ∙ мин) - не более 5 °С / (мг ∙ мин);

- А, % / мин - не более 3 % / мин в интервале температур нагрева 100 ÷ 600 °С;

- m3 - не менее 80 % (для материалов минеральных ват не менее 90 %).

Строительные материалы, не удовлетворяющие хотя бы одному из указанных критериев, относятся к горючим.

Строительный материал относится к негорючим при значении относительного теплового эффекта менее или равном нулю, независимо от других критериев.

6.2. Критерии жаростойкости теплоизоляционного материала

На основании полученных результатов метода ТА, термических испытаний и морфологического анализа образцов осуществляется оценка температурно-временных параметров «спекания» и прогнозирование жаростойкости волокон теплоизоляционных материалов.

По данным ДТА материал жаростойкий (температура спекания выше 1000 °С), если соблюдается условие:

- Т3перег↓ ≥ 1000 °С - температура начала резкого перегиба ДТА кривой в области температур 900 ÷ 1100 °С (означает начало резкой потери вязкости системы, что соответствует температуре начала ее спекания).

Значимые характеристики пика кристаллизации, определяющие степень жаростойкости:

- Tпepeг↑ (Тнк) ≥ 800 °С - температура начала кристаллизации;

- Тmax2 ≥ 890 °С - температура максимума кристаллизации.

Дополнительные характеристики пика кристаллизации:

- Jкр1, °С / (мг ∙ мин) - чем ниже относительная амплитуда максимума ДТА кривой, тем выше жаростойкость*;

- Qкр, °С / мг - чем ниже площадь ДТА кривой, тем выше жаростойкость*.

Значимые ТА характеристики ДТА кривых, которые необходимо применять для идентификации ТИЗ по параметру жаростойкости:

- температуры пиков ДТА: Тmax1, Tmax2;

- температуры точек перегибов ДТА кривых (Тnперег):

Т1перег↓, Тперег↑ (Тнк), Т3перег↓.

___________

* Большие значения величин Jкp и Qкp делают менее значимыми критерии Тнк и Tmax2.

Критерии жаростойкости по результатам термических и морфологических исследований

Критерии жаростойкости по визуальным и морфологическим характеристикам образцов, прошедших термические испытания (№ 1, № 2 и № 3 по пп. 4.3.1 и 4.3.2):

Материалы нежаростойкие - НГ3 -

наблюдается (после испытания № 1):

- образование плава, в виде темного, почти непрозрачного бруска;

- конгломерация на стенке тигля - спеки волокон;

- массовое образование непрозрачных «сборок» волокон в виде капель и клякс.

Материалы средней жаростойкости - НГ2 -

после испытания № 1 - изменений не наблюдается;

после испытания № 2 (спекание отсутствует) выявляются следующие изменения:

- утолщение волокон (преобладание более коротких волокон), полупрозрачные слияния волокон;

- появление полупрозрачных и непрозрачных «сборок» волокон в виде капель и клякс;

- увеличение количества непрозрачных корольков (в разы).

Материалы с высокой жаростойкостью - НГ1 -

после испытания № 3 (спекание отсутствует) наблюдаются следующие изменения:

- утолщение волокон, полупрозрачные «сборки» волокон в виде капель и клякс;

- утолщение волокон, наличие непрозрачных корольков.

Обязательным и окончательным критерием отнесения теплоизоляционного материала к группе жаростойкости является морфологическая характеристика образца волокон после термических испытаний (№ 1, № 2 и № 3 по пп. 4.3.1 и 4.3.2) соответственно до температур 950 и 1050 °С.

ЛИТЕРАТУРА

1. Уэндландт У. Термические методы анализа. М.: Мир, 1978. 526 с.

2. Шестак Я. Теория термического анализа. М.: Мир, 1987. 456 с.

3. Топор Н.Д., Огородова Л.П., Мелъчакова Л.В. Термический анализ минералов и неорганических соединений. М.: МГУ, 1987. 188 с.

4. Павлова С.С., Журавлева И.В., Толчинский Ю.И. Термический анализ органических и высокомолекулярных соединений. М.: Химия, 1983. 118 с.

5. Горшков В.С. Термография строительных материалов. М.: Стройиздат, 1968. 240 с.

6. ISO 11357:1997. Пластмассы. Дифференциально-сканирующая калориметрия (ДСК) (Plastics. Differential Scaning Calorimetry (DSC)).

7. ISO 11358:1997. Пластмассы. Термогравиметрия полимеров. Основные принципы (Plastics. Thermogravimetry (TG) of Polymers. General Principles).

8. ASTM E 967-97. Температурная калибровка дифференциальных сканирующих калориметров и дифференциальных термических анализаторов (Standard Practice for Temperature Calibration of Differential Scanning Calorimeter-sand Differential Thermal Analyzers).

9. ASTM E 968-99. Калибровка по тепловому потоку в дифференциальном сканирующем калориметре (Standard Practice for Heat Flow Calibration of Differential Scanning Calorimeters).

10. ASTM E 1131-98. Стандартный метод композиционного анализа с применением термического анализа (Standard Test Method for Compositional Analysis by Thermogravimetry).

11. ASTME 1582-93. Стандартный метод калибровки температуры в термогравиметрии (Standard Practice for Calibration of Temperature Scale for Thermogravimetry).

ПРИЛОЖЕНИЕ 1

СХЕМЫ ОПРЕДЕЛЕНИЯ ТА ХАРАКТЕРИСТИК

Рис. 1. Схема определения ТА характеристик

по совмещенным кривым дифференциально-термического анализа

в температурной области, ответственной за горючесть

Рис. 2. Схема определения ДТА характеристик

в температурной области, ответственной за жаростойкость:

1 - температура, °С; 2 - ДТА кривая, °С / (мг ∙

мин).

Характеристики ДТА кривой: пик 7 (точка 3) - Тперег↑ - температура первого

перегиба ДТА кривой; пик 8 (точка 4) - Тперег↑ (Тнк) - экстраполированная температура

начала процесса кристаллизации; пик 9 (точка 5) - Тmax2 - °С

- экстраполированная температура

максимума кристаллизации; пик 10 (точка 6) - Т3перег↓ - температура третьего перегиба

Рис. 3. Совмещенные кривые дифференциально-термического

анализа

(скорость нагрева 10 °С / мин, Тmax =

1050 °С):

1 - 4 - ДТА кривые образцов волокон ведущих

европейских

фирм-производителей

Рис. 4. Совмещенные кривые

дифференциально-термического анализа

(скорость нагрева 10 °С / мин, Тmах =

1050 °С):

Т(1) и ДТА кривые (2 - 6) образцов волокон

теплоизоляционных материалов

(ведущих европейских фирм-производителей) в температурной области,

ответственной за жаростойкость

ПРИЛОЖЕНИЕ 2

|

___________________________________________________________________________ (наименование организации, выполняющей испытания) ПРОТОКОЛ № ______________ от «__» _________ 20__ г. результатов термического анализа материалов (прогнозирование негорючести материалов) 1. Адрес заказчика: __________________________________________________________ 2. Наименование материала (ТУ, ГОСТ и т.д.): ___________________________________ 3. Дата поступления образца на испытания: _____________________________________ 4. Дата проведения испытаний: ________________________________________________ 5. Аппаратура ТА: (на примере термоаналитического прибора «Дериватограф-С») ___________________________________________________________________________ 6. Режим проведения испытаний: (линейный нагрев) ______________________________ 7. Условия проведения испытаний: табл. 1 ______________________________________

8. Результаты испытаний: ТГА, ДТА: табл. 2, рис. 1 (см. прил. 1) ___________________________________________________________________________

9. Заключение: горючий, негорючий ___________________________________________

|

ПРИЛОЖЕНИЕ 3

|

___________________________________________________________________________ (наименование организации, выполняющей испытания) ПРОТОКОЛ № ______________ от «___» ________ 20__ г. результатов термического анализа материалов (прогнозирование жаростойкости ТИЗ) 1. Адрес заказчика: __________________________________________________________ 2. Наименование материала (ТУ, ГОСТ, экспериментальная партия и т.д.): ___________________________________________________________________________ 3. Дата поступления образца на испытания: _____________________________________ 4. Дата проведения испытаний: ________________________________________________ 5. Аппаратура ТА: (на примере термоаналитического прибора «Дериватограф-С») ___________________________________________________________________________ 6. Режим проведения испытаний: (линейный нагрев / нагрев-охлаждение) ___________________________________________________________________________ 7. Условия проведения испытаний: табл. 1 ______________________________________

8. Результаты ДТА испытаний (идентификация и прогноз жаростойкости): табл. 2, рис. 1 (см. прил. 1) ______________________________________________________________

9. Заключение: жаростойкость (НГ1, НГ2, НГ3) __________________________________ |