ОТРАСЛЕВОЙ СТАНДАРТ

|

ВАЛКИ СТАЛЬНЫЕ КОВАНЫЕ ДЛЯ Технические условия |

ОСТ 24.013.20-90 |

Срок действия с 01.01.91

до 01.01.96

Настоящий стандарт распространяется на рабочие и опорные валки двух-, четырех- и шестивалковых клетей листовых станов холодной и теплой прокатки, изготовляемые для нужд народного хозяйства и экспорта, предназначенные для эксплуатации в действующих станах в качестве инструмента.

Термины, применяемые в стандарте, и их определения приведены в справочном приложении.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Основные параметры и размеры валков должны соответствовать указанным в табл. 1.

В зависимости от назначения установлены следующие типы валков:

1 - рабочие валки дрессировочных и чистовых клетей станов холодной прокатки;

2 - рабочие валки клетей станов холодной прокатки, кроме типа 1;

3 - рабочие валки станов теплой прокатки;

4 - опорные валки с повышенными требованиями по твердости бочки;

5 - опорные валки, кроме типа 4.

|

Тип валка |

Код ОКП |

Основные параметры валка |

|||

|

размеры бочки, мм, не более |

твердость бочки, HSD |

масса, т, не более |

|||

|

диаметр |

длина |

||||

|

1 |

313771 |

900 |

3150 |

95 - 105 |

20,0 |

|

2 |

313771 |

900 |

3150 |

90 - 96 |

20,0 |

|

3 |

313771 |

1200 |

2850 |

75 - 90 |

30,0 |

|

4 |

313771 |

2000 |

3150 |

70 - 85 |

62,0 |

|

5 |

313771 |

2000 |

4000 |

50 - 69 |

100,0 |

По согласованию с потребителем валки типа 1 допускается изготавливать для другого назначения, типа 2 - с повышенными на 4 ед. HSD значениями показателей твердости бочки против указанных в табл. 1, типов 3, 4 и 5 - с другими значениями показателей твердости поверхности бочки при сохранении интервала между верхними и нижними их значениями не более 15 ед. HSD.

1.2. Валки типов 1, 2 и 3 должны изготовляться цельноковаными, типов 4 и 5 - цельноковаными, составными с коваными осью и бандажом или составными с кованой осью и литым бандажом.

Валки типов 1, 2, 4 и 5 диаметром до 250 мм могут изготовляться из заготовок горячекатаного металла.

Допускается изготовление валков внутрисоюзной поставки из отработанных валков методом переточки или перекова на валок или ось меньшего размера.

Установлены следующие исполнения валков:

Ц - цельнокованые;

Г - из проката;

СК - составные с коваными осью и бандажом;

СКЛ - составные с кованой осью и литым бандажом;

Т - переточенный;

П - перекованный;

ОТ - ось переточенная;

ОП - ось перекованная;

БП - бандаж перекованный.

1.3. Условное обозначение валка должно состоять из краткого наименования изделия, типа, исполнения, диаметра и длины бочки, указания о повторном использовании и обозначения настоящего стандарта.

Пример условного обозначения

рабочего валка дрессировочной клети стана холодной прокатки диаметром бочки 500 и длиной 1700 мм

Валок 1Ц-500×1700 - ОСТ 24.013.20;

составного опорного валка с кованой осью и литым бандажом диаметром бочки 1500 и длиной 2500 мм

Валок 5СКЛ-1500×2500 - ОСТ 24.013.20;

цельнокованого рабочего валка стана холодной прокатки диаметром бочки 150 и длиной 400 мм из горячекатаного металла электрошлакового переплава

Валок 2ЦГ-150×400 - ОСТ 24.013.20;

рабочего валка стана холодной прокатки диаметром бочки 600 мм и длиной 1400 мм переточенного из отработанного валка

Валок 2Ц(Т)-600×1400 - ОСТ 24.013.20.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Характеристики (свойства).

2.1.1. Валки должны изготовляться в соответствии с требованиями настоящего стандарта, заказ-наряда внешнеторговой организации, по рабочим чертежам, утвержденным в установленном порядке.

В случае расхождения требований чертежа заказчика и настоящего стандарта следует руководствоваться требованиями, изложенными в конструкторской документации.

Калибровка бочек валков должна производиться на предприятии-потребителе.

2.1.2. Валки должны изготовляться из электропечной, кислой или основной мартеновской стали, а также из металла электрошлакового переплава или методом электрошлаковой отливки.

При изготовлении валков из основной мартеновской стали должна применяться внепечная вакуумная обработка для слитков массой 50 т и более, а при изготовлении из горячекатаных заготовок - сталь, рафинированная электрошлаковым переплавом.

2.1.3. Уков по сечению бочки валка при использовании кузнечных слитков общего назначения должен быть не менее 3, для валков типа 4 и 5 с диаметром бочки 1000 мм и более - не менее 2,5.

Установленная стандартом величина укова не распространяется на поковки, изготовляемые специальными методами ковки, из слитков специальной конфигурации или из слитков электрошлакового переплава.

2.1.4. Валки должны изготовляться из качественных, высококачественных и особовысококачественных сталей марок, указанных в табл. 2.

Марка стали устанавливается изготовителем по согласованию с потребителем, исходя из конкретных условий эксплуатации валка.

Примечания:

1. Обозначение категорий качества по ГОСТ 4543:

качественная - без обозначения, высококачественная - А, особовысококачественная - Ш.

2. Стали, вакуумированные внепечным способом, относятся к высококачественным.

2.1.5. Химический состав сталей, предназначенных да изготовления валков, должен соответствовать указанному в табл. 3.

В высококачественных и особовысококачественных сталях содержание фосфора не должно превышать 0,025 %.

Содержание серы в высококачественных сталях не должно превышать 0,023 %, в особовысококачественных - 0,018 %.

2.1.6. Макроструктура и излом пробы валков не должны содержать металлургических дефектов - трещин, флокенов, подусодочных рыхлот и шлаковых включений, видимых без применения увеличительных приборов.

2.1.7. Карбидная ликвация и карбидная сетка микроструктуры пробы валков типов 1, 2 и 3 не должны быть более 3 балла по шкалам ГОСТ 801.

2.1.8. Бочки цельнокованых валков типов 1 и 2 подвергаются индукционной, типов 3, 4 и 5 - индукционной или дифференцированной, бандажи составных валков - объемной или индукционной термической обработке для получения показателей твердости, указанных в табл. 1.

Разброс значений твердости поверхности по длине бочки валков диаметром до 250 мм не должен превышать 4 ед., валков диаметром более 250 мм - 7 ед. Н.

Для повышения твердости валков типов 1, 2 и увеличения активного (рабочего) слоя рекомендуется обработка холодом.

|

Диаметр бочки валка, мм |

Тип валка |

Марка стали |

Глубина активного слоя (по радиусу), мм, не менее |

|

До 250 включ. |

1 |

9X1, 9X2, 9Х1Ф (90ХФ), 9Х2МФ, 8ХСМФД, 7Х2СМФ |

8 |

|

Св. 250 до 900 включ. |

10 |

||

|

До 250 включ. |

2 |

9X1, 9X2, 9Х1Ф (90ХФ), 9Х2МФ, 8ХСМД |

8 |

|

Св. 250 до 400 включ. |

9X2, 9Х1Ф (90ХФ) |

12 |

|

|

9Х2МФ, 9Х2МФД, 8ХСМД, 60Х2СМФ |

15 |

||

|

7Х2СМФ |

20 |

||

|

Св. 400 до 650 включ. |

2, 3 |

9X2 |

12 |

|

9Х2МФ, 8ХСМД, 9Х2МФД, 60ХСМФ |

15 |

||

|

7Х2СМФ |

20 |

||

|

60Х2СМФ |

25 |

||

|

Св. 650 до 900 включ. |

2, 3 |

9X2, 9X2МФ |

11 |

|

60Х2СМФ, 60ХСМФ |

15 |

||

|

Св. 900 до 1200 включ. |

3 |

9Х2МФ |

10 |

|

60ХСМФ |

15 |

||

|

До 300 включ. |

4 |

9X1, 9X2, 9Х1Ф (90ХФ) |

8 |

|

8ХСМ |

20 |

||

|

Св. 300 до 2000 включ. |

9Х1Ф (90ХФ), 75ХМ, 8ХСМ, 60ХСМФ, 75ХМФ |

27 |

|

|

До 300 включ. |

5 |

9X1, 9X2, 9Х1Ф (90ХФ) |

9 |

|

8ХСМ |

25 |

||

|

Св. 300 до 2000 включ. |

9Х1Ф (90ХФ) |

30 |

|

|

75ХМ, 75ХМФ, 8ХСМ, 60ХСМФ |

32 |

||

|

До 2000 включ. (для бандажей) |

4 |

9Х1Ф (90ХФ), 75ХМ, 8ХСМ |

25 |

|

75ХМФ, 60ХСМФ |

27 |

||

|

5 |

9X1, 9Х1Ф (90ХФ) |

32 |

|

|

75ХМ, 75ХМФ, 8ХСМ |

35 |

||

|

60ХСМФ |

43 |

Примечания:

1. Глубина активного слоя для валков диаметром до 70 мм должна быть не менее 5 мм, диаметром до 100 мм - 6 мм, диаметром до 130 мм - 7 мм.

2. Для валков, поставляемых на экспорт, рекомендуется стали подвергать электрошлаковому переплаву.

|

Марка стала |

Массовая доля элемента, % |

|||||||||||

|

Углерод, С |

Марганец, Mn |

Кремний, Si |

Сера |

Фосфор |

Хром, Cr |

Молибден, Мо |

Ванадий, V |

Медь, Cu |

Церий, Се |

Цирконий, Zr |

Ниобий, Nb |

|

|

S |

Р |

|||||||||||

|

не более |

||||||||||||

|

9X1 |

|

|

|

|

|

По ГОСТ 5950 |

|

|

|

|

|

|

|

9X2 |

0,35 - 0,95 |

0,20 - 0,70 |

0,25 - 0,50 |

0,030 |

0,030 |

1,70 - 2,10 |

- |

- |

- |

- |

- |

- |

|

9Х1Ф (90ХФ) |

0,85 - 0,95 |

0,20 - 0,70 |

0,20 - 0,50 |

0,030 |

0,030 |

1,40 - 1,70 |

- |

0,10 - 0,25 |

- |

- |

- |

- |

|

9Х2МФ |

0,85 - 0,95 |

0,20 - 0,70 |

0,25 - 0,50 |

0,030 |

0,030 |

1,70 - 2,10 |

0,20 - 0,30 |

0,10 - 0,20 |

- |

- |

- |

- |

|

9Х2МФД |

0,85 - 0,95 |

0,40 - 0,70 |

0,25 - 0,45 |

0,025 |

0,025 |

1,70 - 2,10 |

0,20 - 0,30 |

0,03 - 0,09 |

0,50 - 0,70 |

0,01 - 0,06 |

0,01 - 0,03 |

- |

|

8XСM |

0,72 - 0,82 |

0,20 - 0,40 |

0,80 - 1,20 |

0,030 |

0,030 |

1,10 - 1,40 |

0,20 - 0,30 |

- |

- |

0,05 - 0,10 |

- |

- |

|

8ХСМД |

0,72 - 0,82 |

0,20 - 0,40 |

0,80 - 1,20 |

0,020 |

0,020 |

1,10 - 1,40 |

0,20 - 0,30 |

- |

0,35 - 0,55 |

0,05 - 0,10 |

- |

3,02 - 0,10 |

|

75XMФ |

|

|

|

|

|

По ОСТ 24.013.04 |

|

|

|

|

|

|

|

75ХМ |

0,70 - 0,80 |

0,20 - 0,40 |

0,20 - 0,60 |

0,030 |

0,030 |

1,40 - 1,70 |

0,20 - 0,30 |

- |

- |

- |

- |

- |

|

7X2CMФ |

0,70 - 0,80 |

0,60 - 1,00 |

0,70 - 1,00 |

0,030 |

0,030 |

1,70 - 2,20 |

0,35 - 0,60 |

0,15 - 0,30 |

- |

- |

- |

- |

|

60ХСМФ |

0,55 - 0,65 |

0,40 - 0,70 |

1,05 - 1,30 |

0,030 |

0,030 |

1,40 - 1,80 |

0,40 - 0,60 |

0,15 - 0,25 |

- |

- |

- |

- |

|

60Х2СМФ |

0,57 - 0,65 |

0,20 - 0,70 |

1,05 - 1,30 |

0,030 |

0,030 |

1,80 - 2,10 |

9,25 - 0,35 |

0,10 - 0,25 |

- |

- |

- |

- |

|

55Х |

0,50 - 0,60 |

0,35 - 0,65 |

0,17 - 0,37 |

0,040 |

0,040 |

1,00 - 1,30 |

- |

- |

- |

- |

- |

- |

|

45ХНМ |

|

|

|

|

|

По ОСТ 24.013.04 |

|

|

|

|

|

|

|

40ХН2МА |

|

|

|

|

|

По ГОСТ 4543 |

|

|

|

|

|

|

Примечания:

1. При изготовлении валков из стали 9X1 содержание марганца может быть повышено до 0,70 %.

2. Допускается понижение содержания углерода до 0,80 % в стали марок 9X2, 9Х1Ф (90ХФ), 9Х2МФ, а для валков диаметром 1500 мм и более из стали 9Х1Ф (90ХФ) - до 0,77 %.

3. В стали марок 9Х2МФД, 8ХСМ и 8ХСМД церий, цирконий и ниобий вводятся по расчету и химическим анализом не определяются.

4. Массовая доля элементов, не являющихся легирующими, а также отмеченных в таблице знаком «-», не должна превышать, %: меди - 0,25, никеля - 0,50, остальные элементы при контроле химического состава стали определению не подлежат.

5. Допустимое отклонение по химическому составу, %: углерод, кремний, хром, молибден, ванадий - ±0,020.

2.1.9. Твердость шеек валков должна находиться в пределах 30 - 55 HSD (в каждом месте измерения).

Валки типов 1 и 2 могут изготавливаться с твердостью поверхности мест под подшипники 45 - 95 HSD.

2.1.10. Оси составных опорных валков должны подвергаться объемной термической обработке. Твердость осей из стали марок 45ХНМ, 40ХН2МА должна составлять 240 - 300 НВ, из стали 55Х - 220 - 280 НВ.

2.1.11. Кромки бочек валков на ширине, указанной в табл. 4, могут иметь пониженную твердость, но не ниже значений твердости шеек.

Ширина кромки определяется от торцевой поверхности бочки по ее образующей.

|

Длина бочки |

Ширина кромки, не более |

|

До 650 включ. |

50 |

|

Св. 650 до 1000 включ. |

60 |

|

Св. 1000 до 2000 включ. |

70 |

|

Св. 2000 |

100 |

2.1.12. Валки, бандажи и оси составных валков рекомендуется подвергать ультразвуковому контролю (УЗК). УЗК подвергаются отработанные валки, предназначенные для повторного использования.

2.1.13. После окончательной термической обработки бочки рабочих, опорных цельнокованых валков и бандажи составных опорных валков должны иметь термически упрочненную зону, состоящую из активного (рабочего) и переходного слоев.

Активный слой, с учетом марок стали, должен соответствовать значениям, указанным в табл. 2.

Активным считается слой от поверхности бочки до глубины, где твердость на 5, а для валков типа 1 на 10 единиц по Шору ниже соответствующего нижнего предела, указанного в табл. 1, при этом слой с твердостью 90 единиц по Шору и более должен быть не менее 7 мм.

2.1.14. Допускается изготовление валков с осевым отверстием, диаметр которого не должен превышать 18 % номинального диаметра бочки.

2.1.15. На рабочей поверхности бочек и шеек валков не допускаются трещины, вмятины, неметаллические включения, коррозия и другие дефекты, видимые без применения увеличительных приборов.

Отсутствие острых кромок, трещин в осевых отверстиях должно обеспечиваться технологией изготовления валков.

2.1.16. Шероховатость поверхности бочек и шеек валков и мест под подшипники не должна превышать Rа = 1,6 мкм, осевых отверстий - Rа = 12,5 мкм по ГОСТ 2789.

Шероховатость осевых отверстий должна обеспечиваться технологией изготовления валков.

2.2. Комплектность

Каждый валок должен сопровождаться паспортом, содержащим следующие данные: наименование предприятия-изготовителя, условное обозначение валка, номер валка, заказа, чертежа, плавки, массу валка, химический состав стали, эскиз и размеры валка, место замера и значения твердости, сведения о термической обработке и ультразвуковом контроле, дату выпуска, обозначение чертежа предприятия-заказчика в соответствии с инструкцией (приложение 2).

Образец паспорта приведен в справочном приложении 3.

2.3. Маркировка

2.3.1. Маркировка должна производиться ударным или другими способами на торце щейки каждого валка со стороны прибыльной части слитка и содержать:

номер валка и обозначение чертежа;

марку стали;

надпись «Сделано в СССР» на языке, указанном в заказ-наряде внешнеторговой организации.

Четкость маркировки должна сохраняться в течение всего срока службы валка.

2.3.2. Маркировка грузовых мест - по ГОСТ 14192.

Транспортная маркировка валков, поставляемых на экспорт, должна соответствовать заказ-наряду внешнеторговой организации.

2.4. Упаковка.

2.4.1. Упаковка валков должна соответствовать категориям КУ-0, КУ-1 или КУ-3 по ГОСТ 23170 и требованиям заказ-наряда внешнеторговой организации и обеспечивать сохранность валков в условиях хранения 1(Л) по ГОСТ 15150 в течение одного года, а также сохранность в условиях транспортирования 8 (ОЖ3) или 9 (ОЖ1) по ГОСТ 15150 в части воздействия климатических факторов и в условиях Ж по ГОСТ 23170 в части воздействия механических факторов.

Шейки и бочки валков должны быть обшиты планками из пиломатериалов по ГОСТ 2695, ГОСТ 8486, ДВП марки Т по ГОСТ 4598, листовой резиной или другими материалами, обеспечивающими сохранность валков от механических повреждений.

Допускается упаковка валков в деревянные ящики по ГОСТ 10198, для валков экспортной поставки - по ГОСТ 26634.

2.4.2. Обработанные поверхности валков должны быть подвергнуты консервации в соответствии с ГОСТ 9.014, группа изделий 1 - 2, вариант защиты BЗ-1, ВЗ-4, BЗ-14, вариант внутренней упаковки ВУ-0, ВУ-1 или ВУ-3. Срок защиты в условиях хранения 1 (Л) и транспортирования 8 (ОЖ3) и 9 (ОЖ1) по ГОСТ 15150 - один год.

Для антикоррозионной защиты допускается применение легкоудаляемых лакокрасочных материалов типа НЦ-132К, XB-110, БТ-99, ВТ-577, пленочного ингибированного покрытия Аквамин или противокоррозионной бумаги марки УНИ.

Лак БТ-577 при поставках в районы с тропическим климатом не применяется.

Расконсервация валков производится по ГОСТ 9.014 или инструкции предприятия-изготовителя валков.

2.4.3. Техническая документация должна быть упакована в соответствии с требованиями ГОСТ 23170.

3. ПРАВИЛА ПРИЕМКИ

3.1. Для контроля соответствия валков требованиям настоящего стандарта следует проводить приемо-сдаточные и периодические испытания.

3.2. При приемо-сдаточных испытаниях валки должны подвергаться сплошному контролю на соответствие требованиям чертежа и пп. 2.1.1, 2.1.2, 2.1.5, 2.1.8 - 2.1.12, 2.1.15, 2.1.16 настоящего стандарта и требований заказ-наряда.

При отсутствии УЗК валки типов 1, 2 и 3 должны дополнительно подвергаться выборочному контролю на соответствие требованиям пп. 2.1.6, 2.1.7 настоящего стандарта.

Объем выборки на соответствие требованиям п. 2.1.6 должен составлять один валок-представитель от партии валков одной плавки, п. 2.1.7 - один валок-представитель от партии валков десяти плавок.

При несоответствии валка-представителя требованиям пп. 2.1.6 и 2.1.7 все валки данной плавки подвергаются УЗК.

3.3. Периодические испытания следует проводить (у потребителя) не реже одного раза в два года на соответствие требованиям настоящего стандарта с оформлением документов в установленном порядке.

3.4. Соответствие валков требованиям настоящего стандарта и заказ-наряда внешнеторговой организации должно быть подтверждено клеймом технического контроля, нанесенного ударным способом или другим способом на торец шейки каждого валка с прибыльной стороны.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Контроль химического состава стали - по ГОСТ 12344, ГОСТ 12345, ГОСТ 12346, ГОСТ 12347, ГОСТ 12348, ГОСТ 12350, ГОСТ 12351, ГОСТ 12352, ГОСТ 12354 на пробах, взятых при разливке стали, а также другими методами, обеспечивающими необходимую точность.

4.2. Контроль качества металла валков типов 1, 2 и 3 производится по ГОСТ 10243 на поперечном темплете толщиной 20 - 30 мм, вырезанном из припуска к шейке со стороны верха слитка, на расстоянии от торца, равном половине диаметра шейки.

4.3. Контроль макроструктуры (п. 2.1.6) должен производиться по ГОСТ 10243 путем осмотра протравленных темплетов и их излома после закалки и высокого отпуска.

4.4. Контроль микроструктуры стали валков типов 1, 2 и 3 на карбидную сетку и карбидную ликвацию - по ГОСТ 801. Микроструктуру контролируют у поверхности темплета, на половине радиуса и в центре (при отсутствии осевого отверстия).

4.5. УЗК и оценка его результатов должны производиться по ОСТ 24.023.33. При применении УЗК контроль, предусмотренный пп. 4.2 и 4.3 может не производиться.

4.6. Твердость поверхности валков измеряют твердомером по методу Шора модели Д и по ГОСТ 23273 при установке валков в горизонтальном положении (в центрах, на роликах или разметочных плитах). Правильность показания прибора перед измерением проверяют на эталонном валке. Поверхность валков в месте измерения должна иметь шероховатость не более Rа = 1,6 мкм.

4.7. Твердость поверхности бочек, шеек и осей валков должна измеряться по диаметрально противоположным образующим.

Количество образующих и расстояние между соседними замерами должно соответствовать указанным в табл. 5.

При наличии на шейках валков конических поверхностей, замер твердости шеек производится на цилиндрической части.

4.8. Фактическую глубину активного слоя определяет предприятие-потребитель при шлифовании или точении валков в процессе восстановления их работоспособности.

4.9. Контроль основных размеров валков (см. табл. 1) следует производить мерительным инструментом по ГОСТ 7502, ГОСТ 427, ГОСТ 166. Масса валков проверяется расчетом.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование

5.1.1. Транспортирование валков железнодорожным транспортом должно производиться в соответствии с «Техническими условиями погрузки и крепления грузов», утвержденными МПС, морским транспортом - в соответствии с «Правилами безопасности морской перевозки генеральных грузов», утвержденными Министерством морского флота, и другими правилами, действующими на данном виде транспорта.

5.1.2. При транспортировании должны быть приняты меры, обеспечивающие надежное крепление валков, исключающие их удары.

5.2. Хранение

5.2.1. Условия хранения валков 1 (Л) по ГОСТ 15150.

5.2.2. Хранение валков должно осуществляться на специально оборудованных стеллажах или в кассетах с опорой на шейке.

Не допускается соприкосновение неизолированных деревянными или другими мягкими прокладками бочек валков.

5.2.3. Не допускаются удары валка о валок и другие предметы.

|

Размеры, мм |

Количество образующих, шт., не менее |

Расстояние между замерами, мм, не более |

|||

|

Диаметр бочки валка |

Длина |

||||

|

бочки валка |

оси |

для бочки |

для шейки |

||

|

До 500 включ. |

До 1400 включ. |

- |

2 |

2 |

100 |

|

Св. 1400 до 2850 включ. |

150 |

||||

|

Св. 2850 |

200 |

||||

|

Св. 500 |

До 1400 включ. |

- |

4 |

2 |

150 |

|

Св. 1400 до 2850 включ. |

200 |

||||

|

Св. 2850 |

250 |

||||

|

Для осей составных опорных валков |

- |

До 1500 включ. |

2 |

2 |

250 |

|

Св. 1500 |

300 |

||||

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. Эксплуатация валков должна производиться строго в соответствии с инструкцией завода-потребителя.

6.2. До ввода в эксплуатацию рабочие валки должны пройти естественное старение в течение трех месяцев с момента их изготовления.

6.3. Перед завалкой в стан рекомендуется производить медленный подогрев валков до рабочей температуры. Способы подогрева валков (масляная ванна, водяной, индукционный подогрев и т.д.) устанавливает предприятие-потребитель.

6.4. В процессе эксплуатации после каждой перевалки валка рекомендуется технологическое вылеживание или периодический низкотемпературный отпуск.

6.5. При снижении твердости поверхности бочки валков до значений, не соответствующих требованиям настоящего стандарта, и при наличии запаса конструктивного диаметра, валки рекомендуется подвергать восстановлению путем повторной термической обработки.

6.6. Валки, непригодные к дальнейшей эксплуатации, вместе с паспортом должны быть возвращены предприятию-изготовителю по согласованному графику.

Валки экспортной поставки возврату не подлежат.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Предприятие-изготовитель гарантирует соответствие валков требованиям чертежа, настоящего стандарта, заказ-наряда внешнеторговой организации при соблюдении условий транспортирования, хранения и эксплуатации.

7.2. Средняя гарантийная наработка в тоннах прокатываемого металла устанавливается, исходя из конкретных условий эксплуатации валков и указывается в договоре на поставку и в заказ-наряде внешнеторговой организации.

7.3. Гарантийный срок хранения не должен превышать шесть месяцев для рабочих валков, 12 месяцев для опорных валков с момента их изготовления, а для валков экспортной поставки - с момента проследования через Государственную границу.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ УКАЗАНИЕМ Министерства тяжелого машиностроения СССР от 23.10.90 № ВА-002-1-9908

2. ИСПОЛНИТЕЛИ:

И.Е. Скобцова (руководитель темы), А.Н. Минков, канд. техн. наук, В.В. Кубачек, канд. техн. наук, Б.Д. Петров, канд. техн. наук, Н.А. Трегубова, В.П. Приходько, канд. техн. наук, Ю.А. Офицеров, В.С. Чуприн, канд. эконом. наук.

3. ЗАРЕГИСТРИРОВАН

за № _________ от __________

4. Срок первой проверки - 1995 г., периодичность проверки - 5 лет.

5. Положительное решение по заявке № 13491/23 кл. 38/26

6. ВЗАМЕН ОСТ 24.013.20-85

7. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение документа |

Номер пункта стандарта |

Обозначение документа |

Номер пункта стандарта |

|

ГОСТ 2.601-68 |

2.1.17 |

ГОСТ 12342-78 |

|

|

ГОСТ 3789-73 |

2.1.17 |

||

|

ГОСТ 4298-86 |

ГОСТ 26634-85 |

||

|

Технические условия погрузки и крепления грузов |

|

||

|

ГОСТ 7502-80 |

|

||

|

ГОСТ 10198-78 |

|

|

|

|

ОСТ 24.013.04-8 |

2.5.1 |

||

|

ОСТ 24.23.33-87 |

|||

|

|

|

||

|

|

|

||

|

|

|

ПРИЛОЖЕНИЕ 1

|

Термин |

Определение |

|

Валок |

Основной рабочий орган (инструмент) прокатного стана для непрерывной пластической деформации металлов и сплавов |

|

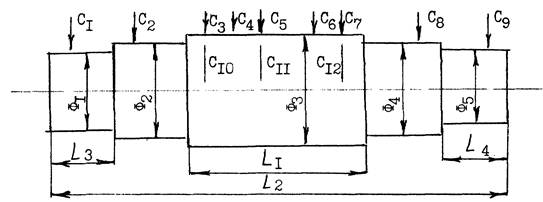

Бочка валка |

Средняя часть валка, активно участвующая в процессе прокатки, цилиндрической формы с гладкой или профильной поверхностью |

|

Шейки валка |

Части, расположенные по обеим сторонам бочки, предназначенные для опоры и привода валка |

|

Бандаж |

Стальное кольцо, надеваемое на ось валка обладающее высокой твердостью и износостойкостью, активно участвующее в процессе прокатки |

|

Ось |

Деталь составного валка, предназначенная для опоры и привода валка |

|

Уков |

Отношение площади поперечного сечения слитка или осаженного блока к площади поперечного сечения поковки |

|

Тепловая прокатка |

Непрерывная пластическая деформация цветных металлов и сплавов, температура которых до начала деформации находится в пределах 400 - 600 °С |

|

Завалка |

Установка валка в клеть |

|

Перевалка |

Замена валка в клети стана по выработке профиля или другим причинам |

ПРИЛОЖЕНИЕ 2

ИНСТРУКЦИЯ ПО ЗАПОЛНЕНИЮ НОМЕРА ЧЕРТЕЖА ВАЛКА

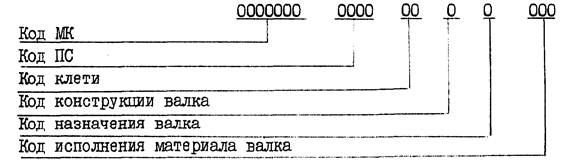

Номер чертежа валка представляет собой составной позиционный цифровой код длиной 18 знаков.

Код МК - семизначный код металлургического комбината соответствует ОКПО;

Код ПС - четырехзначный код прокатного стана, где первые две цифры являются в свою очередь кодом технологической группы станов, а две последние - номер по порядку на данном предприятии в своей группе.

Код клети - два знака, для клетей технически совместных по использованию валков, проставляется минимальный номер клети;

Код конструкции валка - один знак, указывает конструкционные особенности прокатного валка.

Код цельного прокатного валка - 0;

Код назначения валка - один знак, указывает назначение валка в стане.

Коды валков: рабочих - 1, 2, 3, опорных - 4, 5

Код исполнения материалов - три знака (таблица)

|

Сталь |

Код |

Сталь |

Код |

Сталь |

Код |

Сталь |

Код |

|

9X1 |

201 |

9X1-Ш |

242 |

75ХМ |

207 |

45ХНМ |

213 |

|

9X2МФ |

203 |

90ХФ-Ш |

246 |

8ХСМ |

208 |

40ХН2МА |

214 |

|

90ХФ |

206 |

9Х2МФ-Ш |

265 |

60ХСМФ |

210 |

75ХМФ |

221 |

|

8ХСМД |

262 |

9X2 |

202 |

55Х |

212 |

9Х2МФД |

228 |

|

60Х2СМФ |

230 |

ПРИЛОЖЕНИЕ 3

|

Завод-изготовитель ________________________________ Валок ___________________________ № ___________________ для холодной прокатки (условное обозначение)

Химический состав

Валок проверен ультразвуком Представитель ОТК Дата консервации и упаковки

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

СОГЛАСОВАНО |

УТВЕРЖДЕНО |

|

Заместитель

начальника |

Указанием

Министра тяжелого от 23.10.90 № ВA-002-1-9906 |

|

______________ С.В. Тимофеев |

|

|

03.10.1990 г. |

|

|

|

|

|

Главный

инженер |

|

|

______________ А.А. Малютин |

|

|

__.09.1990 г. |

|

ЛИСТ

УТВЕРЖДЕНИЯ

ВАЛКИ СТАЛЬНЫЕ КОВАНЫЕ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ МЕТАЛЛОВ

Технические

условия

ОСТ 24.013.20-90

|

Заместитель

начальника |

_______________ подпись |

В.П. Кучумов |

|

|

|

|

|

Начальник

сектора научно- |

_______________ подпись |

А.Н. Полтарецкий |

Научно-производственное

объединение технологии

заготовительного производства и специального

технологического оборудования

НПО «НИИИТмаш»

|

Заместитель

генерального |

_______________ подпись |

А.В. Царев |

|

|

|

|

|

Заведующий

конструкторским |

_______________ подпись |

Ю.С. Михеенков |

|

|

|

|

|

Заведующий отделом нагрева и термообработки, к.т.н. |

_______________ подпись |

Н.М. Колесник |

|

|

|

|

|

Заведующий

лабораторией |

_______________ подпись |

А.Н. Минков |

|

|

|

|

|

Руководитель

работы, |

_______________ подпись |

И.Е. Скобцова |

|

|

|

|

|

Соисполнители: |

|

|

Научно-исследовательский

институт тяжелого

машиностроения ПО «Уралмаш»

|

Директор НИИтяжмаша |

_______________ подпись |

|

|

|

|

|

|

Заведующий НИОмет |

_______________ подпись |

Л.Ф. Тарасов |

|

|

|

|

|

Руководители темы: |

_______________ подпись |

|

|

|

|

|

|

Заведующий отделом, к.т.н. |

_______________ подпись |

В.В. Кубачек |

|

|

|

|

|

Заведующий лабораторией, к.т.н. |

_______________ подпись |

Б.Д. Петров |

|

|

|

|

|

Ответственный

исполнитель, |

_______________ подпись |

Н.И. Трегубова |

Украинский

научно-исследовательский институт

металлов (УкрНИИмет)

|

Заместитель директора к.т.н. |

_______________ подпись |

Ю.В. Филонов |

|

|

|

|

|

Заведующий

отделом прокатных |

_______________ подпись |

B.П. Приходько |

|

|

|

|

|

Заведующий

лабораторией |

_______________ подпись |

Ю.А. Офицеров |

|

|

|

|

|

Ответственный

исполнитель, |

_______________ подпись |

C.В. Чуприн |

СОДЕРЖАНИЕ