ОДМ 218.2.014-2011

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО

ПРИМЕНЕНИЮ СТАЛЕФИБРОБЕТОНА ПРИ

РЕМОНТЕ МОСТОВЫХ СООРУЖЕНИЙ

ФЕДЕРАЛЬНОЕ

ДОРОЖНОЕ АГЕНТСТВО

(РОСАВТОДОР)

Москва 2012

Предисловие

1 РАЗРАБОТАН ООО «Научно-производственная компания «ВОЛВЕК ПЛЮС» с учетом результатов исследований, разработок ученых, замечаний и предложений научно-исследовательских, проектных, подрядных организаций.

2 ВНЕСЕН Управлением научно-технических исследований, информационного обеспечения и ценообразования Федерального дорожного агентства.

3 ИЗДАН на основании распоряжения Федерального дорожного агентства от 30.12.2011. № 1043-р.

4 ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР.

5 ВВЕДЕН ВПЕРВЫЕ.

СОДЕРЖАНИЕ

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ПРИМЕНЕНИЮ СТАЛЕФИБРОБЕТОНА

ПРИ РЕМОНТЕ МОСТОВЫХ СООРУЖЕНИЙ

1 Область применения

Настоящий отраслевой дорожный методический документ (далее - методический документ) содержит рекомендации по применению сталефибробетона в мостовых сооружениях на автомобильных дорогах общего пользования.

Сталефибробетон рекомендуется применять:

- в плите проезжей части;

- в однослойной одежде ездового полотна в конструкциях, требующих повышения несущей способности пролетного строения мостовых сооружений;

- в швах омоноличивания, в приливах к деформационным швам;

- в выравнивающем и защитном слоях одежды ездового полотна мостовых сооружений;

- в ограждениях, покрытиях тротуаров, карнизных блоках на железобетонных и сталежелезобетонных пролетных строениях мостовых сооружений, в лестничных маршах, подферменниках и облицовке опор;

- при ремонтах дефектных непроработанных, разрушенных участков бетонных конструкций глубиной более 40 мм, ремонтируемых с применением накладной опалубки;

- в опорах мостовых сооружений, требующих ремонта.

Эффективность применения сталефибробетона в сравнении с обычным бетоном определяется такими свойствами, как повышенная трещиностойкость, водонепроницаемость и морозостойкость, а также в 2 - 3 раза более высокой прочностью на осевое растяжение и прочностью на растяжение при изгибе, большей ударопрочностью (в 8 - 10 раз), низкой усадкой.

Применение сталефибробетона позволяет значительно увеличить межремонтные сроки, эксплуатационную надежность, сократить затраты при ремонте и содержании мостовых сооружений.

2 Нормативные ссылки

В настоящем методическом документе использованы ссылки на следующие документы:

ГОСТ Р 8.589-2001 ГСИ. Государственная система обеспечения единства измерений. Контроль загрязнения окружающей среды. Метрологическое обеспечение. Основные положения

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.030-81 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.061-81 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности к рабочим местам

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.3.020-80 Система стандартов безопасности труда. Процессы перемещения грузов на предприятиях. Общие требования безопасности

ГОСТ Р 12.3.047-98 Система стандартов безопасности труда. Пожарная безопасность технологических процессов. Общие требования. Методы контроля

ГОСТ 310.1-76 Цементы. Методы испытаний. Общие положения

ГОСТ 310.3-76 Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема

ГОСТ 310.4-81 Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 1579-93 (ИСО 7801-84) Проволока. Метод испытания на перегиб

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 8269.1-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы химического анализа

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 8736-93 Песок для строительных работ. Технические условия

ГОСТ 10060.0-95 Бетоны. Методы определения морозостойкости. Общие требования

ГОСТ 10060.2-95 Бетоны. Ускоренные методы определения морозостойкости при многократном замораживании и оттаивании

ГОСТ 10060.3-95 Бетоны. Дилатометрический метод ускоренного определения морозостойкости

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-90 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2000 Смеси бетонные. Методы испытаний

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

ГОСТ 13015-2003 Изделия железобетонные и бетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 13087-81 Бетоны. Методы определения истираемости

ГОСТ 21779-82 Система обеспечения точности геометрических параметров в строительстве. Технологические допуски

ГОСТ 22690-88 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 22904-93 Конструкции железобетонные. Магнитный метод определения толщины защитного слоя бетона и расположения арматуры

ГОСТ 23732-79 Вода для бетонов и растворов. Технические условия

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 24452-80 Бетоны. Методы определения призменной прочности, модуля упругости и коэффициента Пуассона

ГОСТ 24544-81 Бетоны. Методы определения деформаций усадки и ползучести

ГОСТ 24545-81 Бетоны. Методы испытаний на выносливость

ГОСТ 26433.0-85 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Общие положения

ГОСТ 26633-91 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 27006-86 Бетоны. Правила подбора состава

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30744-2001 Цементы. Методы испытаний с использованием полифракционного песка

ГОСТ 31356-2007 Смеси сухие строительные на цементном вяжущем. Методы испытаний

ГОСТ 31357-2007 Смеси сухие строительные на цементном вяжущем. Общие технические условия

ГОСТ Р 50597-93 Автомобильные дороги и улицы. Требования к эксплуатационному состоянию, допустимому по условиям обеспечения безопасности движения

ГОСТ Р 52748-2007 Дороги автомобильные общего пользования. Нормативные нагрузки, расчетные схемы нагружения и габариты приближения

ГОСТ Р 52751-2007 Плиты из сталефибробетона для пролетных строений мостов. Технические условия

DIN EN 1542-1999 Материалы и системы для защиты и ремонта бетонных конструкций. Методы испытаний. Измерение сопротивления отрыву

DIN EN 1770-1998 Изделия и системы для защиты и ремонта бетонных конструкций. Методы испытаний. Определение коэффициента теплового расширения

DIN EN 12188-1999 Изделия и системы для защиты и ремонта бетонных конструкций. Методы испытаний. Определение спекаемости стали для описания конструкционных связующих агентов

DIN EN 12190-1998 Изделия и системы для защиты и ремонта бетонных конструкций. Методы испытаний. Определение прочности при сжатии ремонтных строительных растворов

DIN EN 12614-2005 Продукты и системы для защиты и ремонта бетонных конструкций. Методы испытаний. Определение температур стеклования полимеров

DIN EN 12615-1999 Изделия и системы для защиты и ремонта бетонных конструкций. Методы испытаний. Определение сопротивления сдвигу при сжатии

DIN EN 12617-1-2003 Изделия и системы защиты и ремонта бетонных конструкций. Методы испытаний. Часть 1. Определение линейной усадки и систем защиты поверхности

DIN EN 12636-1999 Изделия и системы для защиты и ремонта бетонных конструкций. Методы испытаний. Определение сцепления бетон-бетон

DIN EN 13412-2006 Изделия и системы для защиты и ремонта бетонных конструкций. Методы испытаний. Определение модуля эластичности при сжатии

DIN EN 13733-2002 Изделия и системы для защиты и ремонта бетонных конструкций. Методы испытаний. Определение прочности крепления бетонных конструкций

СНиП 3.01.04-87 Приемка в эксплуатацию законченных строительством объектов. Основные положения (СП 68.13330.2012 - в стадии актуализации)

СНиП 3.03.01-87 Несущие и ограждающие конструкции

СНиП 3.06.07-86 Мосты и трубы. Правила обследования и испытаний

СНиП 3.09.01-85 Производство сборных железобетонных конструкций и изделий

СНиП 23-01-99 Строительная климатология

СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования

СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство

СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения (СП 63.13330.2012 - в стадии актуализации)

СП 13-102-2003 Правила обследований несущих строительных конструкций зданий и сооружений

СП 20.13330.2011 Нагрузки и воздействия (актуализированная редакция СНиП 2.01.07-85*)

СП 28.13330.2010 Защита строительных конструкций от коррозии (актуализированная редакция СНиП 2.03.11-85)

СП 35.13330.2011 Мосты и трубы (актуализированная редакция СНиП 2.05.03-84*)

СП 46.13330.2010 Мосты и трубы (актуализированная редакция СНиП 3.06.04-91)

СП 52-101-2003 Бетонные и железобетонные конструкции без предварительного напряжения арматуры

СП 52-104-2006* Сталефибробетонные конструкции

СП 63.13330.2010 Бетонные и железобетонные конструкции. Основные положения (актуализированная редакция СНиП 52.01-2003)

3 Термины, определения, обозначения и сокращения

В настоящем методическом документе применены следующие термины с соответствующими определениями, а также обозначения и сокращения:

3.1 сталефибробетон: Бетон, армированный равномерно распределенными в его объеме стальными фибрами.

3.2 бетон-матрица: Тяжелый или мелкозернистый бетон по ГОСТ 26633-91.

3.3 фибра стальная: Стальные волокна для мелкодисперсного армирования.

3.4 коэффициент фибрового

армирования по объему ![]() : Относительное объемное содержание

фибр в единице объема сталефибробетона, выраженное в процентах.

: Относительное объемное содержание

фибр в единице объема сталефибробетона, выраженное в процентах.

3.5 коэффициент фибрового

армирования по массе ![]() : Отношение массы фибр, содержащихся

в единице объема сталефибробетона, к массе этой единицы объема, выраженное в

процентах.

: Отношение массы фибр, содержащихся

в единице объема сталефибробетона, к массе этой единицы объема, выраженное в

процентах.

3.6 Rb, Rbt, Rtb: Расчетное сопротивление бетона соответственно осевому сжатию, растяжению, растяжению при изгибе.

3.7 Rfb, Rfbt, Rftb: Расчетное сопротивление сталефибробетона соответственно осевому сжатию, растяжению, растяжению при изгибе.

3.8 ТСФБ: Тяжелый сталефибробетон.

3.9 СФБ: Сталефибробетон.

Условное обозначение сталефибробетонной смеси рекомендуется принимать по аналогии с ГОСТ 7473-2010 или соответствующими техническими условиями на сталефибробетонную смесь с добавлением дополнительных букв «СФ».

Пример условного обозначения сталефибробетонной смеси, готовой к употреблению: ТСФБ В40; Bt2,4; Btb5,2; F300; W12; П3; ТУ 1231-001-70832021-2010 [1].

Ремонтная сталефибробетонная смесь на основе сухого состава марки РМ-26 по ТУ 5715-001-11707286-03 [2] обозначается следующим образом: СФБ РМ-26 В40; F300; W10; П3; ТУ 1231-001-70832021-2010.

3.10 СФБ-технология: Технология с применением сталефибробетонной смеси.

3.11 СФБ-конструкция с комбинированным армированием: Конструкция из сталефибробетона, имеющая, помимо фибровой арматуры, обычную или предварительно напряженную арматуру.

3.12 СФБ-конструкция: Конструкция из сталефибробетона.

3.13 СФБ-смесь: Сталефибробетонная смесь.

3.14 В/Ц: Водо-цементное отношение.

3.15 РПА: Роторно-пульсационный аппарат.

3.16 РПА-технология: Технология с активацией воды затворения.

3.17 ЦКК: Цементно-коллоидный клей.

3.18 БСУ: Бетоносмесительная установка.

3.19 ОК: Осадка конуса смеси при определении ее подвижности.

3.20 СП: Суперпластификатор.

3.21 ТНПС: Температурно-неразрезное пролетное строение.

3.22 ППР: План производства работ.

4 Общие положения

4.1 Методический документ устанавливает требования к конструкциям, выполняемым из СФБ, по прочности, морозостойкости, водонепроницаемости, износо- и трещиностойкости.

4.2 Методический документ устанавливает технические параметры составов СФБ-смесей, требования к основным материалам и добавкам, отражает особенности ремонта сборных и монолитных конструкций из сталефибробетона.

4.3 Методический документ содержит основные положения по подбору, приготовлению СФБ-смесей, их транспортированию, укладке и уходу за свежеуложенным сталефибробетоном для качественного выполнения технологических операций и достижения проектного качества элементов конструкций, выполняемых с применением СФБ-технологий.

4.4 Методический документ содержит основные положения применения расфасованных сухих СФБ-смесей в качестве ремонтных материалов.

4.5 Методический документ не распространяется на применение СФБ в конструкциях, находящихся в условиях агрессивных сред по СП 28.13330.2010 или других воздействий, не учитываемых СП 35.13330.2011, составы СФБ и технологию работ, которые необходимо корректировать с учетом требований соответствующих нормативных документов.

4.6 Конструкции из СФБ изготавливаются как в сборном (заводском), так и в монолитном исполнении на стройплощадке с уплотнением СФБ-смесей виброрейкой или вибраторами, а также нанесением составов на ремонтируемые поверхности методами торкретирования и центрифугирования.

4.7 Твердение изделий из СФБ может осуществляться как в естественных условиях, так и в условиях тепловлажностной обработки в соответствии с технологическими регламентами производителя работ по изготовлению конструкций из сталефибробетона.

5 Требования к материалам сталефибробетонных конструкций

5.1 Общие требования к сталефибробетону

5.1.1 СФБ является разновидностью дисперсно-армированного бетона (железобетона), в котором в качестве арматуры применены стальные фибры, равномерно распределенные по объему. Совместная работа бетона-матрицы и стальных фибр обеспечивается поверхностным сцеплением бетона с фибрами и эффектом анкеровки стальных фибр в бетоне специальной формы анкерами на концах.

5.1.2 Для приготовления СФБ-смеси в качестве бетона-матрицы следует применять мелкозернистый тяжелый бетон со средней плотностью более 2200 кг/м3 в соответствии с требованиями СП 35.13330.2011.

5.1.3 Для конструкций из СФБ в зависимости от их вида и условий работы рекомендуется применять бетона-матрицы следующих классов и марок в соответствии с ГОСТ 26633-91:

- классов по прочности на сжатие: тяжелый, мелкозернистый В25; В30; В35; В40; В45; В50 и В60;

- классов по прочности на осевое растяжение: Bt2; Bt2,4; Bt2,8; Вt3,2; Bt3,8; Bt4,0;

- марок по морозостойкости (в том числе при испытаниях в солях): F200; F250; F300; F400; F500;

- марок по водонепроницаемости: W6; W8; W10; W12; W14; W16; W18; W20.

5.1.4 Требования по морозостойкости и водонепроницаемости СФБ принимают в зависимости от условий работы конструкций по СП 35.13330.2011, СНиП 23-01-99*.

5.1.5 Фактическая прочность бетона на сжатие должна соответствовать требуемой, определяемой в зависимости от нормируемого значения прочности бетона-матрицы для данного класса и характеристик фактической однородности бетона. Значение нормируемой отпускной прочности бетона-матрицы на сжатие устанавливают в проектах на изделие и принимают не менее 70 % от марочной прочности.

5.1.6 Величина адгезии СФБ к бетону конструкций на отрыв должна быть не ниже 1,5 МПа.

5.1.7 Коэффициент сцепления СФБ одежды ездового полотна мостовых сооружений не отличается от коэффициента сцепления обычного дорожного бетона и определяется в соответствии с ГОСТ Р 50597-93. Показатели истираемости сталефибробетона покрытия проезжей части мостов определяют по ГОСТ 13087-81.

5.1.8 Для конструкции одежды ездового полотна мостовых сооружений трещиностойкость обеспечивается выполнением требований проекта по прочности на растяжение при изгибе Rtb, величина которой должна быть не менее 2,5 МПа (расчетная).

5.2 Сталефибробетонные смеси

5.2.1 Общие требования

5.2.1.1 СФБ-смесь должна удовлетворять требованиям ГОСТ 7473-2010 и настоящего методического документа.

5.2.1.2 Для приготовления СФБ-смеси используют цемент, заполнители, химические добавки, воду и стальную фибру.

5.2.1.3 Основными показателями качества СФБ-смеси являются:

- однородность состава смеси (равномерность распределения фибры по объему бетона-матрицы);

- удобоукладываемость (подвижность);

- отсутствие расслаиваемости смеси, укладываемой в конструкцию.

5.2.2 Требования к материалам

5.2.2.1 В качестве вяжущих для приготовления СФБ-смеси для мостовых конструкций следует использовать бездобавочные портландцементы (с количеством инертных и активных добавок менее 5 %) с содержанием гидрата оксида кальция С3А менее 8 % и прочностью на сжатие не менее 40 МПа, удовлетворяющие требованиям СП 46.13330.2010 и ГОСТ 10178-85.

5.2.2.2 В качестве крупного заполнителя для сталефибробетона следует применять щебень из плотных горных пород по ГОСТ 8267-93 и ГОСТ 26633-91. Показатели качества крупного заполнителя определяют по ГОСТ 8269.0-97 и ГОСТ 8269.1-97. Крупный заполнитель рекомендуется применять в виде раздельно дозируемых фракций от 5 до 10 мм в количестве от 25 % до 40 % по массе и от 10 до 20 мм - от 60 % до 75 % по массе. В соответствии с требованиями СП 46.13330.2010 допускается применять одну фракцию заполнителя от 5 до 10 мм. Содержание пылеватых и глинистых частиц в щебне не должно превышать 1 % по массе. Содержание зерен пластинчатой (лещадной) и игловатой форм в крупном заполнителе не должно превышать 25 % по массе.

5.2.2.3 В качестве мелкого заполнителя для СФБ-смеси рекомендуется применять кварцевый песок, а также пески из отсевов дробления и их смеси, отвечающие требованиям ГОСТ 8736-93. В целях обеспечения высокой прочности на изгиб и сжатие СФБ для конструкций мостовых сооружений рекомендуется применять чистые сухие пески с модулем крупности 2,2 и выше. Состав СФБ-смеси следует подбирать таким образом, чтобы коэффициент раздвижки зерен крупного заполнителя не превышал 10 %. Показатели качества песка определяют по ГОСТ 8735-88. Содержание пылевидных и глинистых частиц в песке не должно превышать 2 % по массе, в том числе содержание глины в комках должно быть не более 0,5 %.

5.2.2.4 Для обеспечения технологичности смесей при приготовлении и укладке, а также достижения высоких физико-механических свойств СФБ в конструкциях стальная фибра должна иметь:

- высокую дисперсность l/dусл = 60 - 80 при условном диаметре dусл = 0,45 - 0,65 мм, где l - общая длина фибры, мм;

- общую длину фибры не менее чем в 1,8 раза больше максимального размера заполнителя; с увеличением длины фибры сверх этого показателя появляется тенденция к снижению равномерности распределения фибры в объеме бетона и появлению комков фибры («ежей»), уменьшение длины фибры ниже этого показателя ведет к снижению физико-механических характеристик;

- прочность на растяжение материала фибры численно должна быть выше прочности на сжатие матричного бетона не менее чем на 35 % и не более чем на 50 % (для полного использования потенциала прочности при работе стальной фибры в бетоне и исключения излишней прочности);

- высокую анкеруемость концов фибр в бетоне (анкеровка концов фибр должна полностью исключать их выдергивание из бетона под действием нагрузок; анкера должны быть максимально разнесены по длине фибры для обеспечения максимальной длины ее активной, работающей части);

- высокую изгибную прочность; фибра должна выдерживать не менее трех загибов на 90° вокруг оправки диаметром 3 мм при испытаниях по ГОСТ 1579-93 (повышенная жесткость фибр способствует снижению плотности СФБ-смеси при виброуплотнении);

- рекомендуемое дозирование фибры по объему может составлять от 0,6 % до 2 % и зависит от заданных проектных прочностных характеристик сталефибробетона.

5.2.2.5 Для регулирования свойств СФБ-смесей, обеспечения их подвижности, удобоукладываемости, уменьшения расхода цемента, снижения тенденции к расслаиваемости при транспортировании и укладке, а также достижения необходимой водонепроницаемости и морозостойкости СФБ следует применять пластифицирующие, воздухововлекающие и комплексные добавки, подбираемые в зависимости от требуемых конструкторско-технологических характеристик сталефибробетона.

Химические добавки для сталефибробетона должны соответствовать требованиям ГОСТ 24211-2008, ГОСТ 26633-91. Выбор вида добавок следует производить в соответствии с указаниями СП 46.13330.2010. Применение их должно осуществляться на основе лабораторных исследований подобранных составов и пробного практического применения.

5.2.2.6 Вода для СФБ-смесей должна соответствовать требованиям ГОСТ 23732-79;

5.2.2.7 Нанодобавки, используемые для получения СФБ с определенными проектом повышенными физико-механическими свойствами, должны подбираться в соответствии с рекомендациями и техническими условиями изготовителя и применяться после тщательных лабораторных исследований и пробного практического применения.

5.2.2.8 Исходные материалы, применяемые для приготовления СФБ-смесей, согласно требованиям ГОСТ 30108-94, должны иметь удельную эффективную активность (А) естественных радионуклидов менее 370 Бк/кг.

5.3 Подбор состава сталефибробетонной смеси

5.3.1 Подбор состава СФБ-смеси рекомендуется проводить минимум за 2 мес. до проведения работ на объекте, чтобы иметь возможность провести все необходимые исследования и испытания.

5.3.2 Подбор состава СФБ-смеси рекомендуется проводить по методике, изложенной в СП 52-104-2006*, с использованием приложения А и положений настоящего методического документа и обязательным проведением испытаний в лаборатории для определения соответствия физико-механических свойств сталефибробетона требуемым.

5.3.3 Упрощенный подбор состава СФБ-смеси рекомендуется проводить по следующей методике. За матричный бетон на применяемых организацией материалах принимается наиболее освоенный состав бетона (с учетом положений настоящего методического документа) со стабильно получаемыми высокими физико-механическими свойствами. Количество фибры, вводимой в матричную смесь, исходя из того, что увеличение концентрации фибры в матричном бетоне от 40 до 100 кг/м3 (считая 40 кг/м3 за начало отсчета) увеличивает, как минимум, прочность на сжатие на 10 %, прочность на растяжение при изгибе на 200 %, морозостойкость до марки F300. Исходя из этих величин определяется номинальное количество фибры. Дополнительно подбираются еще два состава бетонной смеси: в одном увеличивается количество фибры на 10 % от номинала; во втором - уменьшается на 10 %. После этого по каждому из этих составов бетонной смеси изготавливаются пробные замесы, на которых для обеспечения требуемой удобоукладываемости бетонной смеси уточняется вид и количество пластифицирующих добавок.

Изготавливается необходимое количество бетонной смеси, формуются образцы для проведения предварительных испытаний на соответствие подборов требуемым физико-механическим свойствам сталефибробетона: сжатию, растяжению при изгибе, водонепроницаемости и морозостойкости. По результатам проведенной работы осуществляется окончательная корректировка количества вводимой фибры, проводятся испытания свойств полученной СФБ-смеси и физико-механических свойств сталефибробетона в лабораторных и полевых условиях для принятия решения о применении СФБ в практической работе.

5.3.4 Рекомендуемые составы сталефибробетонов приведены в приложении А. Практическое применение их возможно после проведения исследований в лабораторных и полевых условиях на местных материалах и последующей необходимой их корректировки.

5.3.5 Корректировку принятого и используемого рабочего состава СФБ производят, если по данным входного контроля качества заполнителей и операционного контроля установлено изменение качества показателей материалов или СФБ-смеси более чем на:

· 2 % - содержания песка в щебне или щебня в песке;

· 0,5 % - влажности заполнителей;

· 2 см - осадки конуса фибробетонной смеси;

· 2,5 МПа - фактической прочности цемента;

· 1,5 % - изменения нормальной густоты цементного теста.

6 Технология приготовления сталефибробетонных смесей

6.1 Общие положения

6.1.1 СФБ-смеси следует приготавливать преимущественно в стационарных условиях производства в действующих БСУ с автоматическим или полуавтоматическим дозированием компонентов по массе. Возможно также приготовление сталефибробетонных смесей в автобетоносмесителях.

6.1.2 Приготовление СФБ-смеси следует производить в соответствии с требованиями ГОСТ 7473-2010 и СП 46.13330.2010 по технологическому регламенту, утвержденному в установленном порядке. В случае применения РПА-технологии приготовление СФБ-смесей следует производить в соответствии с ГОСТ Р 52751-2007 (п. В.2).

6.1.3 В течение каждой производственной смены перед загрузкой бетоносмесителя проверяют его чистоту и исправность.

6.1.4 Дозирование компонентов СФБ-смеси производят по массе. Погрешности при дозировании не должны превышать следующих значений:

· 1 % - для цемента, воды, добавок, фибры;

· ± 2 % - для инертных заполнителей.

Точность дозирования компонентов в процессе приготовления смеси необходимо жестко контролировать, желательно в автоматическом режиме с внесением данных с датчиков в рабочие журналы для оперативного контроля. В случае отсутствия такой возможности необходимо принимать меры организационного характера, отражающие ответственность исполнителей за качественное производство работ.

6.1.5 Для каждого рабочего замеса необходимое количество фибры подают к смесительному оборудованию в таре с фиксированной массой фибры в ней.

6.1.6 При приготовлении СФБ-смесей необходимо строго контролировать В/Ц в строгом соответствии с опытными замесами. Отклонения В/Ц могут привести к чрезмерному загущению СФБ-смеси, что может вызвать поломку лопаток смесителя, перегрузку электродвигателя и т.д., либо повлечь за собой увеличение подвижности смеси с появлением «ежей».

Рекомендуется подачу фибры в емкость смесителя осуществлять с некоторым отставанием по времени (минимум от 10 до 15 с) от начала подачи щебня. При этом скорость подачи фибры рассеянным равномерным потоком должна составлять примерно от 1,5 до 2 кг/с при подаче вручную и не более 3 кг/с - с помощью вибролотка с сеткой. В любом случае необходимо контролировать наличие «ежей» в смеси и, если они появляются, скорость подачи фибры должна быть снижена. Оптимальную скорость подачи выбирают при пробных замесах. Для этого по окончании этапа перемешивания фибры со щебнем останавливают смеситель и проверяют смесь на наличие «ежей», после чего соответственно корректируют скорость подачи фибры. Подобранную скорость необходимо соблюдать в дальнейшем при приготовлении СФБ-смесей в рабочем режиме.

Последующую подачу компонентов - песка, цемента и воды с содержащимися в ней добавками - необходимо осуществлять только после окончания введения фибры и после периода перемешивания ее в объеме щебня в течение 10 - 15 с.

6.1.8 В случае применения РПА-технологии, позволяющей получить высокопрочные СФБ ускоренного твердения, активированную водную суспензию (ЦКК) вводят в сухую сталефибробетонную смесь. РПА-технология заключается в приготовлении водной суспензии из воды затворения и добавки ЦМИД-4 (~2 % по массе цемента), которую с небольшим количеством цемента (до ~10 %) подвергают кратковременной переработке (в течение 40 с) в РПА до образования ЦКК, который равномерно распределяет цемент по всей поверхности инертных материалов, увеличивая сцепление стальной фибры с бетоном-матрицей.

6.1.9 Время перемешивания СФБ-смеси по окончании введения всех компонентов должно быть минимально необходимым для получения требуемого ее качества. Время перемешивания компонентов определяют опытным путем, после чего, в рабочем режиме, его следует строго выдерживать в связи с возможностью появления в смеси «ежей». Особенно при значениях ОК ≥ 8 см.

6.1.10 Фибра при перемешивании должна быть равномерно распределена по всему объему смеси. Если в процессе перемешивания будет установлена неравномерность распределения фибры (см. п. 7.4.2), то следует проверить правильность последовательности введения компонентов в бетоносмеситель, скорость и равномерность подачи фибры, степень ее рассева при введении. При необходимости экстренной отладки технологического процесса, если установлено, что все условия, оговоренные выше, соблюдены, но не выяснена причина неравномерности распределения фибры, следует увеличить время перемешивания смеси при одновременном уменьшении В/Ц (снижение ОК на 2 - 3 см).

6.1.11 При приготовлении СФБ-смесей в бетоносмесителях принудительного действия с целью исключения возможной перегрузки привода и поломки лопаток смесителя объемы рабочих замесов рекомендуется снижать от 20 % до 30 % по сравнению с объемами аналогичных замесов тяжелого бетона без фибры.

Рекомендуется оптимальную степень загрузки бетоносмесителя определять перед производством работ опытным путем по степени использования мощности привода, постепенно увеличивая объем загрузки смесителя (начиная с 50 % объема) от замеса к замесу.

6.1.12 Равномерную подачу фибры в работающий смеситель рекомендуется осуществлять с использованием вибросита, установленного над бетоносмесителем (приложение Б). Фибру (навеску на замес) высыпают на вибросито, включением которого обеспечивают ее непрерывную и равномерную подачу в бетоносмеситель. Работу вибросита желательно синхронизировать с работой бетоносмесителя, осуществляя управление с одного пульта.

6.1.13 Лотки для подачи фибры (фибры со щебнем), а также сухой сталефибробетонной смеси должны иметь достаточное сечение (20×20 см или диаметр 20 см), перепадов сечения не должно быть. Не рекомендуется наличие углов поворота лотков более 15° и других препятствий на пути прохождения указанных материалов.

В процессе производства работ следует внимательно следить за чистотой подающих устройств. По окончании каждой смены или перерывов в работе необходимо производить очистку всех полостей и рабочих поверхностей механизмов.

6.2 Особенности приготовления сталефибробетонных смесей в бетоносмесителях различных типов

6.2.1 Смесители с вертикальной осью вращения

Порядок подачи компонентов при приготовлении СФБ-смеси приведен в п. 6.1.7.

При подаче щебня непосредственно из дозатора в рабочую емкость смесителя рекомендуется производить загрузку фибры непосредственно в ремонтный люк бетоносмесителя. Рекомендуется установить над люком приемный бункер с высотой бортов от 35 до 40 см, оборудованный закрепленной на люке проволочной сеткой с ячейкой 70×70 мм (диаметр проволоки от 6 до 7 мм) (см. приложение Б). При этом следует осуществлять механическое ворошение фибры путем:

- закрепления проволочной сетки на пружинах с установкой небольшого вибратора для принудительного вибропропуска фибры сквозь ячейки сетки;

- ворошения на сетке небольшими грабельками вручную при небольших объемах СФБ-смеси (от 5 до 10 замесов в смену).

Допускается подача фибры в смеситель в готовую бетонную смесь после перемешивания щебня, песка, цемента и половины требуемой дозы воды затворения. После подачи фибры в смесь рассеянным потоком, обеспечивающим равномерность распределения фибры (время перемешивания определяют при пробных замесах), производят подачу остальной части воды затворения и окончательное перемешивание смеси. Особое внимание следует обращать на степень загрузки смесителя при введении фибры, так как введение фибры резко уменьшает подвижность смеси.

6.2.2 Смесители гравитационного типа

Порядок подачи компонентов при приготовлении СФБ-смеси приведен в п. 6.1.7.

Допускается производить подачу фибры совместно со щебнем с использованием транспортера. При этом способе подачи компонентов слой фибры на транспортерной ленте обычно должен находиться сверху слоя щебня. Качество перемешивания фибры со щебнем будет более эффективно, если фибра при подаче ее на транспортер перемешивается с находящимся на нем щебнем.

6.2.3 Смесители роторного типа

Если подача компонентов СФБ-смеси в смеситель производится с помощью скипа, то порядок их подачи принимают по п. 6.1.7. Если осуществлять подачу щебня и фибры в емкость смесителя с использованием транспортера, то руководствуются указаниями, изложенными в п. 6.2.1.

6.2.4 Смесители двухвальные (с двумя валами, расположенными в смесителе параллельно)

Порядок подачи компонентов при приготовлении СФБ-смеси приведен в п. 6.1.7.

Необходимо отметить, что в бетоносмеситель указанного типа допускается введение фибры рассеянным потоком в готовую смесь. Это, как правило, не вызывает появления «ежей» и равномерность распределения фибры может быть достигнута простым увеличением времени перемешивания. Более эффективное перемешивание достигается при ОК смеси < 8 см.

6.2.5 Автобетоносмесители

В зависимости от условий проведения работ, расположения объекта строительства относительно стационарного бетоносмесительного оборудования, наличия у исполнителя определенного парка технологических устройств и приспособлений, квалификации работников и прочих условий рекомендуется применение следующих методов приготовления СФБ-смеси.

6.2.5.1 При наличии стационарного бетоносмесительного оборудования.

А. Время транспортирования смеси автобетоносмесителем не превышает 50 % времени живучести смеси (от 1 до 1,5 ч).

Вариант 1. СФБ-смесь приготавливают в стационарном смесителе полностью готовой к употреблению и загружают в автобетоносмеситель для транспортирования. При этом в пункте выгрузки ОК смеси должна быть не менее 8 см. Качество смеси гарантируется соблюдением технологического процесса приготовления СФБ работниками БСУ. Загрузка автобетоносмесителя полная.

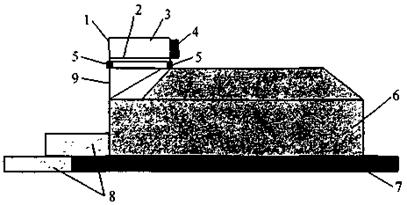

Вариант 2. Замес матричной смеси необходимого состава (без фибры) выгружают в автобетоносмеситель. Рекомендуемая ОК при первых двух замесах от 3 до 5 см. Затем из расчета на этот объем смеси через лоток из приемного бункера с площадки, специально пристроенной к бетоносмесительному оборудованию (рисунок 1), подают фибру. После двух первых «жестких» замесов делать замесы с ОК от 7 до 8 см. Циклы повторяют до загрузки в емкость автобетоносмесителя запланированного объема смеси. По окончании подать положенный объем воды (с учетом недодачи в первых замесах), перемешать в течение 20 - 30 с, проверить осадку конуса (не менее 8 см).

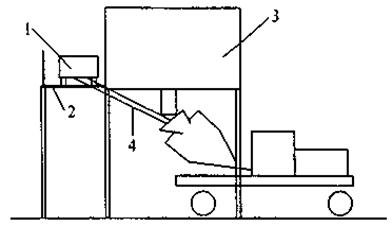

1 - приемный бункер с сеткой и вибратором; 2 - площадка для приемного бункера и складирования ящиков с фиброй; 3 - лоток с вибратором для подачи фибры в устье миксера; 4 - бетоносмесительный узел.

Рисунок 1 - Схема пристроенного к бетоносмесительному узлу оборудования для подачи бетонной смеси

Складирование мерной тары с фиброй предусматривают на площадке в оптимальных для работы количествах (как правило, для планируемого сменного выпуска СФБ-смеси).

Засыпку фибры в приемный бункер производят из расчета на весь объем смеси, замешиваемой в автобетоносмесителе. Подачу фибры из приемного бункера в емкость смесителя производят через лоток порциями, синхронно с выгрузками смеси в смеситель из БСУ по мере ее приготовления (включение вибратора следует предусмотреть с места оператора БСУ); вращение смесителя постоянное.

Если длина лотка из приемного бункера не может достигать устья смесителя, можно сделать укороченный лоток. При этом после подачи порции матричной смеси из стационарного бетоносмесителя автобетоносмеситель каждый раз задним ходом смещается назад под погрузку фибры, после чего возвращается в исходное положение для погрузки матричной смеси. Перемещение такого челночного движения может достигать от 1,5 до 2 м.

Загрузка автобетоносмесителя полная. ОК смеси в месте выгрузки должна составлять не менее 8 см. Качество смеси гарантируется соблюдением технологического процесса приготовления СФБ-смеси работниками стационарного БСУ.

Вариант 3. В пустой вращающийся смеситель засыпают фибру из расчета потребности на весь объем приготавливаемой СФБ-смеси. Первая порция матричной смеси (в объеме двух замесов), выгружаемая в смеситель (с загруженной в него фиброй) из стационарного бетоносмесителя, должна иметь ОК не более 3 - 5 см. Это обеспечивает равномерное распределение фибры по всему объему бетонной смеси. Затем обычным порядком подают замесами остальную готовую матричную (без фибры) смесь из БСУ. ОК матричной смеси от 7 до 8 см.

После полной загрузки смесителя смесь транспортируют на место производства работ. Допустимый объем загрузки смесителя определяют опытным путем. При определенном износе механизмов из-за увеличения жесткости смеси при подаче в матричную смесь фибры возможна остановка смесителя. Поэтому максимально возможное количество смеси, которое можно приготовить в данном смесителе без неприятных последствий, определяют путем постепенного увеличения ее загрузки смесью. Перемешивание смеси осуществляется в процессе транспортирования.

На месте выгрузки смеси производят корректировку ОК (минимум до 8 см) добавлением в емкость автобетоносмесителя СП, разведенного в небольшом количестве воды (от 2 до 3 л). Емкость с разведенным суперпластификатором должна быть выдана водителю автобетоносмесителя, который обязан привезти ее на объект. В случае крайней необходимости («пробки» на дорогах, поломка и т.п., вследствие чего может произойти загустевание смеси и остановка вращения смесителя) водитель может некоторое количество воды с СП из этой емкости добавить в смеситель для увеличения подвижности смеси. Количество суперпластификатора в смеси не должно превышать в сумме предельной концентрации, допускаемой инструкцией. Марка СП должна быть одинакова с той, которая применена при приготовлении матричной смеси на БСУ, так как применение разных марок СП может привести к непредсказуемым последствиям для качества бетона.

Данный вариант наиболее выгоден подрядчику в случае применения автобетоносмесителя для транспортирования СФБ-смеси, так как не требует затрат на организацию ее приготовления в стационарном смесителе. При этом полностью используются возможности автобетоносмесителя, но необходимо организовать рабочее место для засыпки фибры в пустой смеситель.

Б. Время транспортирования бетонной смеси превышает 50 % времени сохранения живучести смеси.

Вариант 1. Приготовленную на БСУ, согласно п. 6.1, сухую СФБ-смесь загружают во вращающийся смеситель и транспортируют на объект. Во время транспортирования вращение смесителя можно отключить, но в обязательном порядке периодически (через каждые 15 - 20 мин) следует подключать его для исключения чрезмерного уплотнения смеси, которое может серьезно осложнить ее проворачивание. Особенно это важно при плохом состоянии автомобильной дороги. Должно быть рассчитано время, когда водителю необходимо подать в смеситель воду с добавками, чтобы по прибытии на объект перемешивание СФБ-смеси было закончено.

Подачу воды с добавками осуществляют после включения вращения смесителя через 3 - 5 мин от начала перемешивания сухой смеси. Воду с добавками в строгом соответствии с подобранным составом загружают на БСУ в емкость автобетоносмесителя. Оптимальную степень загрузки автобетоносмесителя сухой смесью определяют опытным путем.

Качество СФБ-смеси гарантируется соблюдением технологического процесса приготовления смеси работниками БСУ и водителем автобетоносмесителя.

Вариант 2. Приготовленную на БСУ, согласно п.п. 6.1 и 6.2, сухую СФБ-смесь загружают в мерную тару (стекловолокнистые мешки, другие мерные емкости, исключающие попадание влаги) и на обычном грузовом автомобиле транспортируют к месту производства работ, где должен находиться смеситель для приготовления СФБ-смеси. Щебень и песок, входящие в состав сухой смеси, должны иметь влажность не более 0,1 %. Если их влажность выше, то смесь готовится без цемента, а цемент транспортируется на место приготовления смеси отдельно. Привезенную сухую СФБ-смесь в нужном количестве подают (обычно с эстакады либо с площадки строящегося объекта) в емкость смесителя. После короткого перемешивания смеси для разрушения возникших при транспортировании плотных образований подают воду с добавками. Если цемент транспортировался отдельно, то его подают в миксер для перемешивания или в сухом виде перед подачей воды, или вместе с водой. Процесс перемешивания облегчается, если подачу доз сухой СФБ-смеси производить вперемежку с половинными дозами требуемого количества воды с добавками. Остальное количество воды подается после полного ввода всего количества сухой смеси.

Указанный способ экономически более выгоден, чем вариант 1, вследствие сокращения затрат на передвижение автобетоносмесителя и резкого снижения времени на транспортирование смеси, тем более, что перевозку сухой смеси можно осуществлять несколькими автомобилями, а бетоносмеситель на объекте будет только приготавливать смесь и выдавать ее под укладку.

6.2.5.2 Приготовление СФБ-смеси в автобетоносмесителе

Подачу компонентов смеси в пустую, без остатков воды от предыдущих замесов и последующих за этим промывок вращающуюся емкость автобетоносмесителя рекомендуется производить в последовательности: щебень + фибра (перемешивание 30 - 60 с) + песок + цемент (см. п. 6.1) или фибра + щебень (перемешивание 30 - 60 с) + песок + цемент. Причем подачу первых двух компонентов рекомендуется производить одновременно, остальные компоненты рекомендуется подавать следом за ними в обычном порядке, включая подачу воды с добавками, и окончательно перемешать смесь. Продолжительность окончательного перемешивания смеси должна быть минимальной и устанавливаться до начала производства работ пробными замесами. Дозирование воды затворения в смесь контролируют с использованием водомера или производят с помощью мерных емкостей. Рекомендуемая подвижность смеси не должна быть меньше 7 - 8 см осадки стандартного конуса, так как смесь с меньшей ОК выгрузить сложно.

Необходимо учитывать, что СФБ-смесь при одинаковом с обычной бетонной смесью В/Ц имеет значительно более низкую ОК. Поэтому степень загрузки смесителя нужно определять опытным путем, начиная с объема загрузки от 50 % до 60 %, при этом необходимо учитывать степень изношенности механизма вращения емкости (особенно в случае наличия гидравлического привода). Это связано с тем, что при значительном износе гидросистемы возможна остановка смесителя.

Если необходимо увеличить подвижность смеси, ее удобоукладываемость в смеситель перед выгрузкой добавляют СП, разведенный в 2 - 3 л воды (чтобы не увеличивать В/Ц), с обязательным дополнительным перемешиванием. Необходимо, чтобы СП, вводимый при приготовлении бетона-матрицы был одинаков по марке с тем СП, который добавляют в смеситель перед выгрузкой СФБ-смеси для увеличения подвижности. Если применяются разные СП, то могут ухудшиться физико-механические показатели СФБ-смеси. Необходимо строго следовать инструкции по применению СП и не превышать предельную концентрацию, рекомендуемую подбором состава смеси.

Приготовление СФБ-смеси в автобетоносмесителях со строгим соблюдением вышеизложенных рекомендаций позволяет приготавливать качественную смесь с концентрацией фибры до 100 кг/м3. СФБ-смесь на основе фибры, фрезерованной из листа, с условным диаметром ≤ 0,7 мм без затруднений прокачивается бетононасосом.

Применение бетононасосов целесообразно при выполнении работ по бетонированию плиты проезжей части пролетных строений мостовых сооружений, элементов конструкции одежд ездового полотна без заезда автобетоносмесителя на пролетное строение, что в ряде случаев дает существенные преимущества по организации работы. Углы изгибов бетонопровода не должны быть больше 30° от прямой во избежание образования заторов при работе.

Наиболее простым и надежным способом приготовления СФБ-смеси в смесителе является третий вариант (см. п. 6.2.5.1, А).

В исключительных случаях допускаются варианты подачи фибры в готовую бетонную смесь, уже загруженную в автобетоносмеситель. ОК смеси в момент перемешивания рекомендуется от 5 до 6 см. В этом случае необходимо организовать введение фибры рассеянным потоком непосредственно в месте выгрузки СФБ-смеси, для чего применяют простейшее приспособление, которое размещают на обечайке вводного лотка смесителя.

Указанный вариант приготовления СФБ-смеси требует обязательных пробных замесов с контролем качества смеси и соответствующим подробным описанием приемов работ в Регламенте проведения работ.

Рекомендуется производить выполнение указанной операции с подмостей, обеспечивающих безопасное производство работ и складирование на них ящиков с фиброй. Работу обычно производят два человека. Ввод фибры следует осуществлять при вращающейся емкости автобетоносмесителя со скоростью не более 42 об/мин. Время перемешивания сталефибробетонной смеси должно определяться опытным путем на пробных замесах.

7 Контроль качества сталефибробетона

7.1 Контроль качества при изготовлении и приемке конструкций СФБ

7.1.1 Мостовые конструкции, изготавливаемые из сталефибробетона, подлежат приемке организацией-производителем работ, службой технического надзора Заказчика. При приемке выполненных работ следует выполнять требования СП 46.13330.2010 и СНиП 3.06.07-86.

7.1.2 Производственный контроль следует осуществлять на предприятии-изготовителе СФБ-смеси при изготовлении сборных изделий и на строительной площадке при возведении монолитных сталефибробетонных конструкций мостовых сооружений.

7.1.3 В соответствии с требованиями ГОСТ 7473-2010, СНиП 3.01.04-87, СП 46.13330.2010 и настоящего методического документа при приемке конструкций из СФБ осуществляют три вида контроля качества: входной, операционный и приемочный.

7.1.4 При приемке сталефибробетонных конструкций не допускается наличие следующих внешних дефектов:

- трещин, кроме усадочных, раскрытием до 0,10 мм;

- недостаточной толщины защитного слоя;

- сколов бетона суммарной длиной более 100 мм и глубиной более 15 мм на 1 м длины конструкции;

- наплывов бетона в местах установки закладных болтов, а также сколов рабочих кромок бетона;

- раковин в бетоне диаметром более 15 мм и глубиной более 5 мм в количестве более трех на принимаемом участке конструкции длиной 10 м;

- раковин диаметром до 15 мм и глубиной до 5 мм в количестве более трех на площади 50×50 см;

- местных неровностей высотой (глубиной) более 5 мм.

7.2 Входной контроль материалов

Входной контроль состоит в проверке качества исходных компонентов и самой СФБ-смеси согласно сопроводительным документам.

В документах о качестве компонентов смеси, представляемых предприятиями-изготовителями, должно быть указано:

- наименование или товарный знак предприятия-изготовителя;

- марка (условное обозначение) компонента;

- номер партии и количество;

- результаты испытаний;

- название и номер стандарта, по которому изготовлен компонент;

- документ, подтверждающий качество.

В случае отсутствия указанных документов, актов испытаний осуществляют проверку параметров качества:

- цемента (нормальной густоты, сроков схватывания, пределов прочности при изгибе и сжатии образцов-балочек, изготовленных из цементного раствора) согласно ГОСТ 310.1-76, ГОСТ 310.3-76, ГОСТ 310.4-81, ГОСТ 27006-86;

- заполнителей (щебня и песка) согласно ГОСТ 8735-88, ГОСТ 8269.0-97;

- фибры (согласно техническим условиям изготовителя).

Приемку сталефибробетонной смеси производят партиями. К каждой партии смеси должен быть приложен сертификат соответствия или документ о качестве, оформленный предприятием-изготовителем в соответствии с приложением В.

7.3 Операционный контроль

Операционный контроль включает проверку:

- состава и свойств сталефибробетонной смеси;

- соблюдения технологического регламента для СФБ-смеси по приготовлению, транспортированию, бетонированию конструкций и уходу.

В случаях изменения состава компонентов СФБ-смеси, поставщиков компонентов, при получении каждой новой партии одного из компонентов и изменении условий приготовления смеси (замены смесителя, изменения условий и методов дозирования, времени отдельных технологических переходов и т.д.) в обязательном порядке осуществляют проверку свойств сталефибробетонной смеси и физико-механических характеристик СФБ.

При приготовлении СФБ-смеси в каждом замесе необходимо контролировать массу загружаемых в бетоносмеситель компонентов. Контролируют также продолжительность и качество перемешивания смеси.

Пробы СФБ-смеси для испытаний отбирают на месте ее выгрузки или приготовления из средней части замеса согласно ГОСТ 10181 -2000. При этом испытание смеси должно быть начато не позднее чем через 10 мин после отбора пробы.

7.4. Контроль качества сталефибробетонной смеси

Контроль качества СФБ-смеси включает определение следующих показателей:

- удобоукладываемости и плотности смеси по ГОСТ 10181-2000;

- расслаиваемости смеси и стальных фибр;

- равномерности распределения фибры по объему смеси.

7.4.1 Расслаиваемость СФБ-смеси определяют по ГОСТ 10181-2000, расслаиваемость фибр - по коэффициенту распределения стальных фибр Кр.

Для определения Кр из смеси изготавливают кубик со стороной ребра 15 см и уплотняют по ГОСТ 10181-2000; после уплотнения смеси форму со свежеотформованным кубиком раскрывают. Разрезают кубик с помощью ножа по высоте ребра на две равные части - верхнюю и нижнюю. Каждую из частей кубика промывают и извлекают фибры, которые взвешивают. Отмывку фибр, их высушивание и взвешивание производят по методике, изложенной в ГОСТ 10181-2000.

Коэффициент расслаиваемости фибр Кр определяют по формуле

![]() (7.1)

(7.1)

где Робщ - общая масса фибры в образце;

Рпол - масса фибры в нижней половине образца.

Критерием отсутствия расслаиваемости фибры по объему смеси является значение коэффициента Кр более 0,85.

7.4.2 Равномерность распределения фибры в смеси определяют следующим образом.

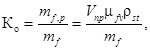

Коэффициент однородности Ко смеси определяют по формуле

(7.2)

(7.2)

где Vпр - объем сталефибробетонной смеси в каждой половине кубика;

µfv - заданное проектное значение коэффициента фибрового армирования по объему;

ρst - плотность стали;

mf,p; mf - соответственно регламентируемая и фактическая масса фибры в каждой части кубика.

Например, при µfv = 0,8 %, ρst = 7,85 г/см3

Кo = 7,5×15,0×15,0×0,008×7,85/mf = 106,0/mf.

Значение коэффициента однородности (равномерности распределения фибры) для каждой из проб не должно выходить за пределы 1,1 ≥ Ко ≥ 0,9. При удовлетворительных результатах проверки Кp и Ко объем выборки составляет два кубика в смену. При неудовлетворительных результатах проверки испытания проводят повторно. В случае подтверждения неудовлетворительного результата производства работ укладку СФБ-смеси останавливают, проводят анализ причин, принимают меры по исправлению положения. Устраняя причины, пробные замесы ведут до получения положительных результатов, объем выборки при этом составляет два кубика на замес.

7.5 Контроль качества сталефибробетона при устройстве монолитных конструкций

При бетонировании монолитных конструкций технические требования, объем и способы контрольных операций устанавливаются в ППР.

Приемочный контроль включает периодические и приемосдаточные испытания.

7.5.1 Во время периодических испытаний производят определение:

- пределов прочности СФБ на сжатие и растяжение при изгибе;

- марки СФБ по морозостойкости;

- марки СФБ по водонепроницаемости.

7.5.2 Во время приемо-сдаточных испытаний конструкции проверяют:

- соответствие физико-механических характеристик сталефибробетонных контрольных образцов характеристикам, заложенным в проекте;

- внешний вид конструкции;

- линейные размеры (ГОСТ 26433.0-85, ГОСТ 21779-82);

- толщину защитного слоя (ГОСТ 22904-93) при наличии макроармирования.

7.6 Определение характеристик сталефибробетона

7.6.1 Прочность сталефибробетона конструкции рекомендуется определять с учетом его однородности и класса бетона в соответствии с требованиями ГОСТ 10180-90.

Контролю подлежат:

- распалубочная прочность СФБ по ППР;

- отпускная прочность СФБ (момент загружения по ППР);

- прочность СФБ, соответствующая его классу.

7.6.1.1 Прочность сталефибробетона на сжатие, осевое растяжение и растяжение при изгибе, в том числе исходного бетона-матрицы, определяют по контрольным образцам в соответствии с ГОСТ 10180-90.

7.6.1.2 Прочность СФБ на осевое растяжение и растяжение при изгибе определяют по ГОСТ 10180-90 соответственно на образцах-восьмерках и на образцах-балочках. При испытании фиксируют величины предельного растяжения по СП 63.13330.2010 и СП 52-101-2003, модуль упругости бетона определяют по ГОСТ 24452-80.

7.6.2 Морозостойкость СФБ определяют в соответствии с требованиями ГОСТ 10060.0-95 и ГОСТ 10060.2-95 на контрольных образцах-кубиках размером не менее 10×10×10 см, отбирая образцы-кубики при бетонировании конструкций на производстве в соответствии с ГОСТ 13015.1-2003 не реже 1 раза в 6 мес. и каждый раз при изменении состава смеси.

7.6.3 Водонепроницаемость СФБ определяют в соответствии с ГОСТ 12730.5-2003, отбирая контрольные образцы при бетонировании конструкций на производстве в соответствии с ГОСТ 13015-2003 не реже 1 раза в 6 мес. и каждый раз при изменении состава смеси.

7.6.4 Истираемость сталефибробетона определяют по ГОСТ 13087-81 с периодичностью в соответствии с ГОСТ 13015-2003 не реже 1 раза в 6 мес. и каждый раз при изменении состава смеси.

7.6.5 Для определения свойств СФБ контрольные образцы должны иметь размеры не менее:

- для прочности на сжатие - кубики размером 15×15×15 см, но допускается 10×10×10 см; в этом случае необходимо полученные результаты корректировать масштабным коэффициентом;

- для прочности на сжатие и растяжение при изгибе - призмы и балочки размером 10×10×40 см;

- для прочности на осевое растяжение - восьмерки размером 10×20×40 см.

7.6.6 Контроль прочности на сжатие СФБ в возведенных конструкциях допускается производить неразрушающими методами контроля согласно требованиям ГОСТ 22690-88. Число и расположение контролируемых участков при испытании конструкций должно указываться в стандартах и (или) технических условиях на сборные конструкции или в рабочих чертежах на монолитные конструкции и (или) в технологических картах.

7.6.7 Контроль исходного бетона-матрицы допускается выполнять только по прочности на сжатие.

7.6.8 Для изготовления контрольных образцов (кубиков или призм) отбирают не менее одной пробы СФБ-смеси в смену для контроля отпускной (распалубочной) прочности и прочности в установленном проектом возрасте. Контрольные образцы СФБ должны твердеть в одинаковых с конструкцией температурно-влажностных условиях до определения отпускной прочности. Последующее твердение образцов должно производиться в нормальных условиях при температуре (20 ± 2) °С и относительной влажности воздуха не менее 95 %.

8 Транспортирование сталефибробетонных смесей

8.1 Транспортирование готовых СФБ-смесей рекомендуется осуществлять специализированными транспортными средствами, обеспечивающими сохранение свойств таких смесей при перевозке.

Транспортирование сухой СФБ-смеси может осуществляться всеми видами транспортных средств в соответствии с правилами перевозки и хранения грузов, действующими на данном виде транспорта.

8.2 При температуре воздуха выше 25 °С и в районах с сухим и жарким климатом транспортирование смеси следует осуществлять в автобетоносмесителях.

8.3 Максимально допустимая продолжительность транспортирования готовой к употреблению СФБ-смеси автобетоновозами и автомобилями-самосвалами при обеспечении сохранения всех свойств смеси должна быть уменьшена не менее чем на 15% по сравнению с требованиями ГОСТ 7473-2010.

8.4 Кузова автомобилей-самосвалов должны быть водонепроницаемыми, иметь исправные затворы и приспособления для укрытия смеси от высыхания или увлажнения. После каждого рейса кузова должны промываться водой.

8.5 Погрузочно-разгрузочные и транспортные операции с СФБ-смесями осуществляют в обычном порядке с использованием воронок, бадей, бункеров. При этом сечения проходных отверстий указанных устройств в связи с повышенной вязкостью СФБ-смесей рекомендуется увеличить на 25 - 35 % по сравнению с проходными сечениями таких устройств для тяжелых бетонных смесей, следует устранить любые препятствия, даже незначительные шероховатости сварных швов, на пути движения смеси при выгрузке.

При выгрузке из автомобилей-самосвалов СФБ-смесей рекомендуется использовать вибропобуждение кузова.

9 Укладка, уплотнение и уход за конструкциями из сталефибробетона

9.1 Общие положения

9.1.1 Формование сталефибробетонных и комбинированно-армированных изделий, выбор технологических операций формования, технологического оборудования, его параметров необходимо осуществлять в соответствии с указаниями СНиП 3.03.01-87, СНиП 3.09.01-85 и настоящего методического документа.

Формование изделий из сталефибробетонных смесей следует выполнять согласно СНиП 3.03.01-87(для монолитных конструкций) и СНиП 3.09.01-85 (для сборных конструкций).

Укладку СФБ-смеси следует производить в соответствии с требованиями п.п. 2.8 - 2.14 СНиП 3.03.01-87 и настоящего методического документа.

9.1.2. Толщину слоя СФБ-смеси, уложенной на большой площади, при уплотнении поверхностным вибратором (виброрейкой) рекомендуется принимать в пределах до 12 см при ОК ≤ 8 см. Увеличение ОК ≥ 12 см позволяет увеличить толщину уплотняемого слоя до 20 см. При необходимости получения слоев с толщинами, более указанных, рекомендуется последовательное формование и уплотнение их из двух и более слоев.

9.1.3 Виды и марки оборудования и механизмов, их производительность и режимы работы в процессе производства работ устанавливают при разработке ППР и технологического регламента с учетом требований настоящего методического документа. При этом объемы и продолжительность укладки сталефибробетонной смеси увязывают с длительностью периода технологической жизнеспособности смеси [3].

9.1.4 Перед подачей и укладкой СФБ-смеси проверяют качество выполнения арматурных и опалубочных работ.

9.1.5 Для подачи СФБ-смеси к месту ее укладки рекомендуется применять, как правило, бетононасос с подающим трубопроводом внутренним диаметром не менее 2,5-кратной общей длины фибры.

Допускается осуществлять подачу СФБ-смеси к месту ее укладки бадьями с нулевым уклоном стенок и другими средствами, снабженными устройствами для вибропобуждения смеси, обеспечивающими сохранение качества смеси и возможность выполнения требований технологического регламента в процессе укладки смеси в опалубку. Следует принять во внимание, что некоторые виды фибры с определенными геометрическими параметрами (например, проволочные с длиной более 40 мм и диаметром более 0,8 мм, фибры с высокой жесткостью на изгиб) не могут нормально прокачиваться бетононасосом. Ввиду этого необходимо перед производством работ провести пробную подачу СФБ-смеси бетононасосом.

9.1.6 На месте подачи и укладки СФБ-смеси в конструкцию запрещается добавлять в смесь воду.

9.1.7 При использовании бетононасоса стыки трубопроводов, обеспечивающих подачу СФБ-смеси к месту ее укладки, должны быть качественно уплотнены и исключать возможность зацепления за них фибр с последующим образованием «пробок» смеси.

Внутренний диаметр подающих трубопроводов должен быть не менее чем в 2,5 раза больше длины фибр и не более 2/3 расстояния в свету между арматурными стержнями в конструкции.

9.1.8 Подачу СФБ-смеси к месту ее укладки следует осуществлять, как правило, с постоянной скоростью, равномерно, горизонтальными слоями одной толщины, без разрывов с последовательным направлением укладки в одну сторону.

Высота свободного сбрасывания СФБ-смеси в опалубку конструкции должна быть не более 0,3 м для горизонтальных и 0,5 м для вертикальных конструкций.

9.1.9 Для разравнивания и уплотнения уложенной СФБ-смеси следует использовать стандартные виброрейки, виброкатки, поверхностные, площадочные вибраторы. Для ручной раскладки для смесей с ОК до 8 см рекомендуется применять садовые вилы. Не рекомендуется разравнивать смесь перед уплотнением граблями, так как в поверхностном слое (толщиной от 20 до 30 мм) формируется смесь с ориентированной фиброй, что способствует появлению усадочных трещин.

Время вибрирования устанавливают при отработке технологии производства работ с учетом параметров подвижности СФБ-смеси отдельно для горизонтальных и вертикальных конструкций.

Уплотнение горизонтальных поверхностей виброрейкой производят до появления цементного молочка на поверхности. Для объемных конструкций при уплотнении глубинными вибраторами время уплотнения ограничивают моментом прекращения выделения пузырьков воздуха на поверхности.

При уплотнении СФБ-смеси глубинным вибратором (вибробулавой, виброиглой) диаметром, обеспечивающим его проход между арматурой, необходимо погрузить его в ранее уложенный слой на глубину от 3 до 5 см. Шаг перестановки глубинного вибратора не должен превышать 1,5 радиуса его действия.

При использовании поверхностного вибратора шаг перестановки должен обеспечивать 100 мм перекрытия площадкой вибратора площади уже уплотненного участка.

9.1.10 Укладку СФБ-смеси в горизонтальные конструкции рекомендуется осуществлять непрерывно без «холодных» швов бетонирования, а при наличии «холодных» швов - располагать их в перевязку. При этом поверхности скосов рабочих швов, выполняемых при укладке СФБ-смеси с перерывами бетонирования, должны располагаться под углом 30 - 45° к поверхности конструкции, без выглаживания.

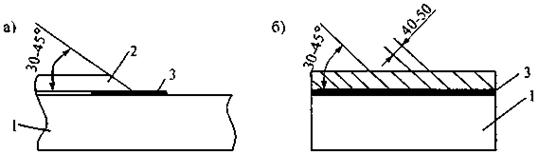

Для обеспечения хорошего сцепления вновь укладываемого и ранее уложенного слоя на свежеуложенном скосе слоя СФБ-смеси через 40 - 50 мм под углом 30 - 45° необходимо нанести дополнительные бороздки глубиной 10 - 15 мм (рисунок 2). Для этого можно использовать грабельки (см. приложение Б).

Для предотвращения попадания в будущий стык пыли, грязи и посторонних предметов рекомендуется закрывать технологический шов пленкой. При возобновлении бетонирования после длительного перерыва необходимо обработать ранее уложенный и подготовленный скос клеевым составом (приложение Г), обеспечивающим прочность сцепления «нового» и «старого» слоя СФБ не менее 2,5 МПа. Возобновление укладки СФБ-смеси в местах расположения рабочих швов рекомендуется до достижения сталефибробетоном прочности не более 1,5 МПа.

Перед возобновлением бетонирования поверхность скоса должна быть очищена от цементной пленки металлической щеткой, продута струей воздуха и с помощью кисти увлажнена тонким слоем свежего цементного молочка или праймера, обеспечивающего необходимую прочность сцепления.

а - вид сбоку; б - вид спереди;

1 - пролетное строение; 2 - укладываемый слой; 3 - гидроизоляция; (размеры даны в миллиметрах)

Рисунок 2 - Схема окончания укладки слоя СФБ-смеси в момент технологического прерыва в бетонировании

Над устроенным стыком в начале бетонирования необходимо произвести, как минимум, три прохода виброрейки.

Первый проход осуществляют в направлении бетонирования, второй - в обратном направлении, предварительно добавив в зону стыка нового и старого бетона в необходимом количестве СФБ-смесь, если ее недостаточно. Виброрейку следует вести достаточно медленно, тщательно прорабатывая слой до выхода на «старый» бетон.

Третий проход выполняют в направлении бетонирования, не допуская проплешин по мере движения рейки. При необходимости следует произвести еще проход вперед-назад, добавляя на проплешины смесь в нужном количестве. Окончательно зачистить место стыка, загладить мастерком мелкие дефекты (углубления, задиры смеси, мелкие неровности), убрать с поверхности лишнюю смесь, надвинутую на «старый» бетон виброрейкой. Дальше необходимо выполнять действия, предусмотренные для ухода за свежеуложенным слоем.

Аналогично выполняют продольные «холодные» стыки. Но до прохода основной виброрейки обязательно нужно прорабатывать площадочными вибраторами сам стык, выполняя технологический прием «3 прохода» перпендикулярно стыку, чтобы как можно лучше связать «старый» и «новый» сталефибробетон. После этого виброрейкой, продвигаемой вдоль стыка, прорабатывают слой СФБ-смеси по всей ширине бетонирования и формируют общую поверхность слоя.

9.1.11 При укладке СФБ-смеси в вертикальные конструкции рабочие швы бетонирования должны выполняться в пределах зон, указанных в рабочих картах бетонирования. При этом места расположения рабочих швов должны быть согласованы с проектной организацией.

9.1.12 Выдерживание и уход за уложенной СФБ-смесью следует осуществлять согласно требованиям п.п. 2.15 - 2.17 СНиП 3.03.01-87. Уход за уложенной смесью рекомендуется осуществлять укрытием свежеуложенного бетона водонасыщенными поролоновыми матами с последующей укладкой на них водонепроницаемой пленки.

Допускается осуществлять уход за бетоном плотным укрытием его поверхности пленкой или нанесением пленкообразующего материала, например, раствора латекса СКС-65 ГП «Б» в воде (в соотношении 1:3), распыленного по поверхности в 2 - 3 слоя, с сушкой каждого слоя в течение 30 мин и более.

9.2 Особенности технологии устройства однослойного конструктивного слоя из сталефибробетона, включенного в совместную работу с пролетным строением мостового сооружения

9.2.1 Конструкцию одежды ездового полотна мостовых сооружений устраивают с учетом требований СП 35.13330.2011 и «Методических рекомендаций по устройству конструкций дорожной одежды на железобетонной плите проезжей части автодорожных мостовых сооружений с гидроизоляцией из плотного бетона» [4].

9.2.2 Однослойный конструктивный слой из СФБ-смеси укладывают непосредственно на плиту проезжей части мостового сооружения после установки водоотводных трубок и соответствующей подготовки поверхности плиты проезжей части. Плита проезжей части должна быть очищена от мусора, промыта водой и просушена сжатым воздухом.

9.2.3 При включении слоя СФБ в совместную работу с пролетным строением для повышения его несущей способности должны быть приняты меры по обеспечению этого включения, а именно: установка анкеров в плиту проезжей части и обработка ее поверхности непосредственно перед укладкой сталефибробетона клеевыми составами, обеспечивающими прочность сцепления не ниже 2,5 МПа. При выполнении таких работ на больших площадях необходимо предусмотреть механизацию работ по нанесению клеевых составов. Примеры клеевых составов и механизмов для их нанесения на поверхность приведены в приложении Г.

9.2.4 Укладку СФБ-смеси рекомендуется производить сразу на полную ширину проезжей части мостового сооружения (для исключения продольных «холодных» стыков) с помощью виброреек, формирующих поперечный профиль проезжей части в процессе укладки.

9.2.5 Над узлом сопряжения пролетных строений в ТНПС сталефибробетонный слой укладывают на отделяющую прокладку из рулонного гидроизолирующего материала, выполняемую на длине соединительной плиты плюс 500 мм. За пределами отделяющей прокладки на длине 500 мм на каждом из объединяемых пролетных строений слой сталефибробетона объединяют с плитой проезжей части, согласно указаний п. 9.2.3, либо арматурными выпусками диаметром от 10 до 12 мм. В середине пролета соединительной плиты или по ее концам в слое сталефибробетона устраивают прорези шириной от 5 до 10 мм на глубину не менее 20 мм, заполняемые резино-битумной или полимерно-битумной мастикой.

9.2.6 Для обеспечения предусмотренного профиля и толщины слоя СФБ-смеси рекомендуется направляющие (из уголка или другого профиля) виброрейки крепить на конструкциях мостового полотна с выверкой прямолинейности и других геометрических параметров положения уплотняющей части виброрейки.

9.2.7 Раскладку смеси перед проходом виброрейки следует производить садовыми вилами (при ОК ≤ 8 см), не допуская применения грабель, которые на локальных участках ориентируют фибру на глубине до 20 - 30 мм, чем придают разность в прочностных характеристиках поверхностного слоя СФБ по направлениям, провоцируя появление как усадочных трещин, так и трещин от эксплуатационных нагрузок.

9.2.8 Во избежание появления проплешин на поверхности слоя СФБ перед проходом виброрейки толщина слоя равномерно распределенной СФБ-смеси должна быть на 20 - 25 мм больше толщины уплотненного слоя. Не допускается заделывать проплешины и другие дефекты укладкой сверху сталефибробетонной смеси без проработки этих мест различного рода отделочными виброрейками или виброплощадками.

9.2.9 Для выполнения работ по уходу за уложенным слоем сталефибробетона рекомендуется на направляющих, по которым движется виброрейка, смонтировать перекрывающую весь формируемый профиль проезжей части площадку на колесах из легких сборно-разборных трубчатых конструкций. Это позволяет не нарушать сформированный сталефибробетонный слой и качественно выполнять все необходимые при уходе за бетоном технологические операции.

9.3 Обеспечение сцепления сталефибробетона с бетоном основания

9.3.1 Перед нанесением клеевого состава поверхность бетонного основания должна быть сухой, очищенной от пыли, грязи, слабых участков и верхнего слоя цементного камня. Очистку производят стальными щетками, методами струйно-абразивной очистки. Температура воздуха должна быть не ниже 8 °С, температура основания - превышать температуру «точки росы» минимум на 3 °С. Относительная влажность воздуха должна быть не более 80 %. Нельзя наносить клеевые составы в условиях дождя, тумана и других осадков.

9.3.2 Для обеспечения прочности сцепления СФБ-смесей с бетоном конструкции не менее 2,5 МПа следует применять, как правило, эпоксидные компаунды (см. приложение Г). Приготовление компаундов и их использование должно производиться в соответствии с инструкцией по применению фирмы-изготовителя. Могут быть применены компаунды, составы которых приведены в СП 46.13330.2010 для применения в клееных стыках мостовых конструкций.

Работа по нанесению эпоксидных компаундов является сравнительно простой технологической операцией, производимой, в основном, вручную. Для выполнения работ используют резиновые или металлические гребенки и шпатели, малярные кисти (предпочтительно флейцовые), накаточные валики, кроме поролоновых. Приготовленный, согласно инструкции, компаунд наносят на очищенную сухую обеспыленную прочную поверхность бетона. При необходимости работы по нанесению составов можно производить механизированным способом (см. приложение Г). Оборудование и инструменты следует очищать до того, как произойдет отверждение клеевых составов на их поверхности.

9.3.3 Для обеспечения прочности сцепления ремонтных составов с основанием конструкции, если по проекту его величина находится в пределах до 2,2 МПа, рекомендуется использование праймеров на основе добавок семейства ЦМИД (см. приложение Г).

10 Методы и способы применения сталефибробетона при ремонте мостовых конструкций

10.1 Требования к ремонтным составам

Ремонтные составы СФБ и технологии их применения должны обеспечивать:

- соответствие проектным требованиям по прочности, долговечности и совместимости с основным сооружением;

- ускоренный набор проектной прочности с возможностью обеспечения восприятия рабочих нагрузок в раннем возрасте сталефибробетона;

- возможность приготовления малых объемов СФБ-смеси с обеспечением ее удобоукладываемости при гарантированно стабильном получении проектных физико-механических свойств СФБ независимо от производителя работ;

- равнопрочность с основным бетоном конструкции;

- прочность сцепления ремонтного состава СФБ по окончании твердения с бетоном ремонтируемой конструкции не менее 1,5 МПа;

- минимальную усадку при твердении, проектную морозостойкость и водонепроницаемость.

10.2 Последовательность этапов по применению СФБ-технологий при проведении ремонтов конструкций мостовых сооружений

Для обоснованного и эффективного применения СФБ-технологий по результатам проведенных в соответствии со СНиП 3.06.07-86, СП 13-102-2003 обследований и выявления дефектов в элементах мостового сооружения рекомендуется придерживаться следующей последовательности дальнейших действий:

- определить последовательность этапов выполнения ремонтных работ;

- наметить состав работ на каждом этапе;

- определить технологию и последовательность выполнения видов работ на каждом этапе со сроками и объемами требуемых материалов;

- обосновать необходимость применения СФБ-технологий в составе работ для достижения поставленных целей ремонта как с точки зрения конструкторско-технологической, так и экономической, так как применение их может привести к относительному увеличению затрат непосредственно в смете ремонта с последующей экономией при эксплуатации (см. разд. 12);

- определить временной промежуток выполнения каждого этапа работы; при ремонте эксплуатируемых мостовых конструкций необходимо, в первую очередь, определить и принять меры к минимизации времени выполнения тех этапов ремонта элементов мостового сооружения, которые требуют остановки или уменьшения интенсивности транспортного потока;

- определить время на выполнение работы внутри этапа, отведенное на применение СФБ-технологии;

- определить, исходя из вышеизложенного, СФБ-технологию (от приготовления состава до ухода за свежеуложенным слоем), необходимую для выполнения работы в отведенный промежуток времени с гарантией достижения проектных характеристик;

- определить способы и методы контроля за ходом выполнения работ по каждому этапу (в том числе и по СФБ-технологиям согласно разд. 7).

10.3 Особенности рекомендуемых СФБ-технологий для производства ремонтных работ в зависимости от обстоятельств их проведения

10.3.1 Технология выполнения работ в нормальных температурных и временных условиях рекомендует применение базового состава СФБ-смеси и состава с повышенной подвижностью (см. приложение А). При этом приготовление, транспортирование, укладка, уход за свежеуложенным слоем, контроль качества работ следует выполнять в соответствии с разд. 6, 7, 8, 9).

10.3.2 Технология выполнения работ в сжатые сроки включает:

- приготовление СФБ-смеси (см. приложение А) с повышенной жесткостью (ОК смеси от 0 до 3 см) и уплотнение уложенного слоя виброкатком, что обеспечивает в течение 24 ч набор прочности до 70 % проектной. Массу катка рассчитывают исходя из недопустимости дробления щебня при уплотнении;

- приготовление СФБ-смеси (см. приложение А) с применением комплексного модификатора - водоредуцирующей добавки ЦМИД-4Б (тонкодисперсного порошка светло-серого цвета) - в количестве от 6 % до 9 % по массе цемента (согласно инструкции по применению), что позволяет обеспечить от 70 % до 80 % проектной прочности бетона в первые сутки твердения;

- приготовление СФБ-смеси с применением модификатора - водоредуцирующей добавки ЦМИД-4 (см. приложение А). Количество комплексного модификатора ЦМИД-4 принимают до 5,5 % по массе цемента в расчете на сухое вещество и уточняют опытным путем с учетом технических характеристик компонентов СФБ-смеси. При этом в зависимости от расхода добавки ЦМИД-4 уменьшают расход цемента до 20 кг на 1 м3 смеси. Модифицированный таким образом СФБ отличается от обычного СФБ повышением морозостойкости на 100 - 150 единиц, водонепроницаемости - до W16, высокой коррозионной стойкостью к солям, снижением коэффициента влагопроводности в 2 раза, повышенными параметрами истираемости и ударной прочности.

10.3.3 Технология производства работ при отрицательных температурах предполагает:

- перед укладкой СФБ-смеси производить обогрев элементов конструкций, подвергаемых ремонту, до температуры более 15 °С с помощью электронагревательных щитов либо теплогенераторов; инертные составляющие для СФБ-смеси необходимо хранить в отапливаемом или обогреваемом теплогенераторами помещении, воду, а также сталефибробетон в процессе его твердения - подогревать электротенами;

- прогрев приливов у деформационных швов, стыков балок пролетного строения и других конструктивных элементов производить плоскими злектронагревателями-щитами, размещаемыми на поверхностях нижних горизонтальных опалубочных щитов стыка с «заходом» на плиты балок пролетных строений мостовых сооружений;

- обогрев верхних поверхностей стыков или приливов у деформационных швов производить с использованием установленных в тепляке воздушных теплогенераторов, мощность которых должна обеспечить температуру воздуха на уровне укладываемой СФБ-смеси не ниже 30 °С;

- обогрев уложенной СФБ-смеси производить методом электропрогрева;

- после завершения укладки СФБ-смеси на свежеотформованную поверхность немедленно уложить влагозащитное покрытие (например, из полимерной пленки толщиной не менее 100 мкм или прорезиненной ткани) с заведением его краев на соседние участки не менее чем на 80 см;

- поддерживать среднюю температуру уложенной СФБ-смеси в прогреваемом слое от 25 °С до 40 °С до момента достижения бетоном заданной прочности. Затем интенсивность прогрева следует снизить и произвести охлаждение слоя со скоростью не более 10 °С/ч. Замеры температуры начинают через 1,5 - 2 ч после окончания укладки, не нарушая положения влагозащитного покрытия уложенной смеси. Замеры температур осуществляют каждые 30 мин в течение первых 6 ч, затем - с интервалом 1 ч до момента набора СФБ проектной прочности и с интервалом 6 ч в оставшееся время твердения;

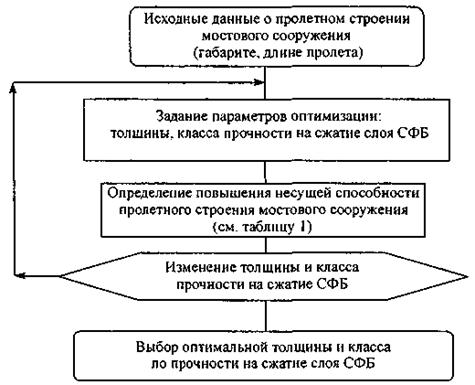

- снимать тепловую изоляцию (тепляк) при разности температур на поверхности бетона и окружающей среды не более чем на 10 °С. При этом за расчетную температуру окружающей среды следует принимать минимальную;