|

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ INTERSTATE

COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION |

|

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ |

ПРУЖИНЫ

ЦИЛИНДРИЧЕСКИЕ ВИНТОВЫЕ

ТЕЛЕЖЕК И УДАРНО-ТЯГОВЫХ ПРИБОРОВ

ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ

Технические условия

|

|

Москва |

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2009 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1. РАЗРАБОТАН Открытым акционерным обществом «Научно-исследовательский и конструкторско-технологический институт подвижного состава» (ОАО «ВНИКТИ») и открытым акционерным обществом «Научно-исследовательский институт железнодорожного транспорта» (ОАО «ВНИИЖТ»)

2. ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3. ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 12 мая 2011 г. № 39-2011)

За принятие проголосовали:

|

Краткое наименование страны по MK (ИСО 3166) 004-97 |

Код страны по MK (ИСО 3166) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Армения |

AM |

Минэкономики Республики Армения |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Кыргызстан |

KG |

Кыргызстандарт |

|

Молдова |

MD |

Молдова-Стандарт |

|

Российская Федерация |

RU |

Росстандарт |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Узбекистан |

UZ |

Узгосстандарт |

|

Украина |

UA |

Госпотребстандарт Украины |

(Поправка, Правка к ИУС 6-2019).

4. Приказом Федерального агентства по техническому регулированию и метрологии от 15 июля 2011 г. № 186-ст межгосударственный стандарт ГОСТ 1452-2011 введен в действие непосредственно в качестве национального стандарта Российской Федерации с 1 января 2012 г.

5. Настоящий стандарт может быть применен на добровольной основе для соблюдения требований технических регламентов «О безопасности железнодорожного подвижного состава» и «О безопасности высокоскоростного железнодорожного транспорта»

(Новая редакция, Изм. № 1).

6. ВЗАМЕН ГОСТ 1452-2003

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных (государственных) стандартов, издаваемых в этих государствах.

Информация об изменениях к настоящему стандарту публикуется в указателе (каталоге) «Национальные стандарты», а текст изменений - в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

СОДЕРЖАНИЕ

ГОСТ 1452-2011

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ПРУЖИНЫ

ЦИЛИНДРИЧЕСКИЕ ВИНТОВЫЕ ТЕЛЕЖЕК И Технические условия Helical springs

for trucks and draw-and-buffer gears of railway rolling stock. |

Дата введения - 2012-01-01

1. Область применения

Настоящий стандарт распространяется на цилиндрические винтовые пружины сжатия из стали круглого сечения (далее - пружины), работающие при продольных и комбинированных (продольных и поперечных) нагрузках в рессорном подвешивании, возвращающих и амортизирующих устройствах на тележках, подвесках тяговых электродвигателей и ударно-тяговых приборах железнодорожного подвижного состава.

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 2.106-96 Единая система конструкторской документации. Текстовые документы

ГОСТ 2.109-73 Единая система конструкторской документации. Основные требования к чертежам

ГОСТ 2.401-68 Единая система конструкторской документации. Правила выполнения чертежей пружин

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1763-68 (ИСО 3887-77) Сталь. Методы определения глубины обезуглероженного слоя

ГОСТ 2590-2006 Прокат сортовой стальной горячекатаный круглый. Сортамент

ГОСТ 2789-73 Шероховатость поверхности. Параметры, характеристики и обозначения

ГОСТ 2999-75 Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 5631-79 Лак БТ-577 и краска БТ-177. Технические условия

ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 6465-76 Эмали ПФ-115. Технические условия

ГОСТ 7409-2009 Вагоны грузовые. Требования к лакокрасочным покрытиям

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ГОСТ 11964-81 Дробь чугунная и стальная техническая. Общие технические условия

ГОСТ 12549-2003 Вагоны пассажирские магистральных железных дорог колеи 1520 мм. Окраска. Технические условия*

_________

* На территории Российской Федерации действует ГОСТ Р 54893-2012.

ГОСТ 13765-86 Пружины винтовые цилиндрические сжатия и растяжения из стали круглого сечения. Обозначение параметров, методика определения размеров

ГОСТ 14792-80 Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза

ГОСТ 14812-69 Калибры-пробки гладкие проходные со вставками диаметром свыше 50 до 75 мм. Конструкция и размеры

ГОСТ 14823-69 Калибры-пробки гладкие непроходные неполные диаметром свыше 75 до 300 мм. Конструкция и размеры

ГОСТ 14918-80 Сталь тонколистовая оцинкованная с непрерывных линий. Технические условия

ГОСТ 14955-77 Сталь качественная круглая со специальной отделкой поверхности. Технические условия

ГОСТ 14959-79 Прокат из рессорно-пружинной углеродистой и легированной стали. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16118-70 Пружины винтовые цилиндрические сжатия и растяжения из стали круглого сечения. Технические условия

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18353-79 Контроль неразрушающий. Классификация видов и методов

ГОСТ 21014-88 Прокат черных металлов. Термины и определения дефектов поверхности

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 23207-78 Сопротивление усталости. Основные термины, определения и обозначения

ГОСТ 23343-78 Грунтовка ГФ-0119. Технические условия

ГОСТ 24642-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения**

_________

** На территории Российской Федерации действует ГОСТ Р 53442-2009.

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 31365-2008 Покрытия лакокрасочные электровозов и тепловозов магистральных железных дорог колеи 1520 мм. Технические условия

ГОСТ 489-88 Бумага копировальная. Технические условия

ГОСТ 32205-2013 Пружины рессорного подвешивания железнодорожного подвижного состава. Шкала эталонов микроструктур

ГОСТ 32208-2013 Пружины рессорного подвешивания железнодорожного подвижного состава. Метод испытаний на циклическую долговечность

(Измененная редакция, Изм. № 1).

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на территории государства по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины, определения и обозначения

В настоящем стандарте применены термины и определения по ГОСТ 15.309, ГОСТ 16504, ГОСТ 21014, ГОСТ 23207, ГОСТ 24642, а также следующие термины с соответствующими определениями:

3.1 расчетная статическая нагрузка: Для пружин рессорного подвешивания - нагрузка, создаваемая массой надрессорного строения полностью экипированного локомотива или полностью загруженного вагона полезной нагрузкой, которая воздействует на пружину в продольном (осевом) направлении с учетом числа пружин и особенностей их установки в рессорном подвешивании подвижного состава. Для остальных пружин - нагрузка, возникающая при прогибе пружины после монтажа ее в сборочной единице, или нагрузка, создаваемая массой сборочной единицы, опирающейся на пружину (пружины).

3.2 расчетная рабочая нагрузка: Нагрузка, соответствующая расчетной статической и наибольшей дополнительной нормированной нагрузке (прогибу) или соответствующая наибольшему прогибу пружины в сборочной единице.

3.3 пробная нагрузка: Нагрузка, при которой достигается расчетное касательное напряжение кручения в материале пружин, не превышающее предела текучести, но не менее расчетной нагрузки по нормированному конструктивному запасу полного прогиба пружины до упора или до полного сжатия витков.

Примечание - Величина пробной нагрузки является показателем стабильности режимов термообработки.

(Измененная редакция, Изм. № 1).

3.4 заневоливание: Однократное нагружение (с выдержкой не менее 24 ч) пружины до создания в ней напряжений свыше предела текучести материала или многократное (не менее восьми раз) нагружение идентичной нагрузкой.

Примечание - Величина напряжения свыше предела текучести материала определяется расчетным методом.

3.5 продольная жесткость: Отношение продольной (осевой) нагрузки к продольному прогибу, вызываемому этой нагрузкой.

3.6 поперечная жесткость: Отношение поперечной нагрузки к поперечному прогибу, вызываемому этой нагрузкой. Определяется в плоскости, параллельной опорным поверхностям пружины и в оговоренном направлении.

3.7 дробенаклеп: Дробеструйная обработка поверхности пружины с целью создания поверхностных сжимающих напряжений.

3.8 основной металл: Поперечное сечение витка пружины, за исключением обезуглероженного слоя.

3.9 обезуглероженный слой: Поверхностный слой металла, обедненный углеродом.

3.9а отпечатки: Дефект поверхности в виде углублений или выступов, расположенных по всей поверхности или на отдельных ее участках, образовавшихся от выступов и углублений на прокатных валках, роликах или ковочном инструменте.

[ГОСТ 21014-88, статья 29]

(Введен дополнительно, Изм. № 1).

3.10. В настоящем стандарте применены следующие обозначения:

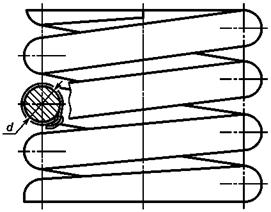

d - диаметр прутка пружины, мм;

D - средний диаметр пружины, мм;

D1 - наружный диаметр пружины, мм;

D2 - внутренний диаметр пружины, мм;

l0 - высота пружины в свободном состоянии, мм;

l1 - высота пружины под расчетной статической нагрузкой, мм;

l2 - высота пружины под расчетной рабочей нагрузкой, мм;

lпр - высота пружины под пробной нагрузкой, мм;

n - число рабочих витков пружины;

n1 - полное число витков пружины;

t - номинальный шаг навивки рабочих витков, мм;

t1 - шаг навивки опорного витка, мм;

a - зазор между рабочими витками в свободном состоянии, мм;

λ - зазор между концом опорного витка и соседним рабочим витком, мм;

F1 - расчетная статическая нагрузка на пружину, кН;

F2 - расчетная рабочая нагрузка на пружину, кН;

Fnp - пробная нагрузка, кН;

s1 - продольный прогиб пружины под расчетной статической нагрузкой F1, мм;

SK-толщина конца опорного витка.

(Измененная редакция, Изм. № 1).

4. Технические требования

4.1. Все пружины, область применения которых установлена настоящим стандартом, должны быть классифицированы разработчиком изделия, в котором они применяются, по категориям А и Б в зависимости от условий их нагружения.

Пружины категории А - пружины, воспринимающие продольные (вдоль оси пружины) и поперечные расчетные нагрузки и прогибы. Исходя из требуемых продольной и поперечной жесткостей, для пружины назначают соответствующие прогибы. При этом поперечные нагрузки (прогибы) должны составлять не менее 15 % продольных нагрузок (прогибов).

Пружины категории Б - пружины, воспринимающие только или преимущественно продольные расчетные нагрузки. Для них устанавливают только продольную жесткость. При этом поперечные нагрузки (прогибы), связанные с точностью установки опорных витков пружины в механизме и составляющие менее 15 % продольных нагрузок (прогибов), не учитывают.

Категория пружины должна быть указана в технических требованиях чертежа, обозначение материала должно быть приведено по ГОСТ 2.109. Примеры оформления конструкторской документации с учетом требований ГОСТ 2.401 приведены в приложениях А, Б и В.

4.2. Пружины должны быть изготовлены из проката круглого сечения диаметром более 10 мм рессорно-пружинной легированной стали марок 55С2, 60С2, 55С2А, 60С2А, 60С2ХА, 60С2ХФА, 65С2ВА по ГОСТ 14959. Допускается изготовление пружин из других марок стали с механическими свойствами проката не ниже норм, указанных в ГОСТ 14959 для стали марки 55С2.

Допускается применять сталь марок 55РП и 55ПП, химический состав которых должен соответствовать приведенному в таблице 1.

Таблица 1

|

Содержание, % |

|||||||||

|

С |

Si |

Mn |

S |

Р |

Cr |

Ni |

Cu |

Al |

|

|

Не более |

|||||||||

|

55РП |

0,54 - 0,61 |

0,38 - 0,62 |

0,13 - 0,27 |

0,015 |

0,020 |

0,20 |

0,20 |

0,20 |

0,02 - 0,05 |

|

55ПП |

0,54 - 0,61 |

0,13 - 0,37 |

0,12 - 0,23 |

0,015 |

0,020 |

0,15 |

0,20 |

0,20 |

0,02 - 0,05 |

|

Примечание - ПП пониженной прокаливаемости, РП - регламентированной прокаливаемости |

|||||||||

(Измененная редакция, Изм. № 1).

4.3. Пружины категории А должны изготовляться из проката категории 3Б или 3В по ГОСТ 14959 со специальной отделкой поверхности стали по ГОСТ 14955 и соответствовать:

- по параметру шероховатости и допустимым дефектам поверхности - не хуже группы отделки Г;

- по предельному отклонению диаметра от номинального размера - не более квалитета h 11.

4.4. Пружины категории Б должны изготовляться из проката категории 3Б или 3В по ГОСТ 14959 со специальной отделкой поверхности стали по ГОСТ 14955 и соответствовать:

- по дефектам поверхности - не хуже группы отделки Д;

- по параметру шероховатости Ra - не более 5 мк по ГОСТ 2789;

- по предельному отклонению диаметра от номинального размера - не более квалитета h 12.

Пружины категории Б допускаетея изготавливать из горячекатаного проката по ГОСТ 2590 повышенной точности Б.1 с качеством поверхности по ГОСТ 14959 с глубиной обезуглероженного слоя не более 0,01d или из проката со специальной отделкой по ГОСТ 14955 из стали марок 55РП, 55ПП.

4.5. По согласованию с заказчиком для пружин категории Б, кроме пружин рессорного подвешивания, допускается применять сортовой горячекатаный круглый прокат повышенной точности по ГОСТ 2590 из стали марок 55С2, 55С2А, 60С2 и 60С2А, 55РП и 55ПП. Требования к качеству поверхности горячекатаного проката круглого сечения - по ГОСТ 14959.

Пружины без оттяжки концов допускается изготовлять с поджатием по одному витку.

При любой форме концов прутков-заготовок должна быть обеспечена прямолинейность образующей поверхности, обращенной к соседнему рабочему витку после навивки, отклонение от прямолинейности - не более 0,003 длины оттяжки, отпечатки на поверхности не допускаются.

Допускается прямолинейность оси концевых частей опорных витков от торца опорного витка по касательной к внутреннему диаметру пружины D2 на длине не более d, при этом концевые части опорных витков не должны выступать за наружный диаметр D1 пружины.

Поджатые опорные витки пружины без оттяжки концов перед механической обработкой допускается подрезать пламенно-дуговой резкой по ГОСТ 14792 с учетом необходимого припуска на механическую обработку с полным удалением зоны термического влияния или другим способом, не приводящим к структурным изменениям материала.

4.4 - 4.6 (Измененная редакция, Изм. № 1).

4.6.1. При конусообразной форме оттяжки концов опорных витков с диаметром конца оттянутой части от 0,5d до 0,7d длина оттянутой части прутка-заготовки должна обеспечивать опорную поверхность витка не менее 0,7 длины окружности по среднему диаметру D.

4.6.2. При клинообразной форме оттяжки концов с плавным переходом от круглого сечения в начале оттяжки к прямоугольному сечению на концевой части прутка-заготовки с шириной конца оттянутой части от 0,6d до 1,0d длина оттянутой части прутка-заготовки должна обеспечивать опорную поверхность витка не менее 0,7 длины окружности по среднему диаметру D. Уступы, острые углы и заусенцы не допускаются, при этом должен быть обеспечен постоянный угол подъема оттянутой поверхности, обращенной к соседнему рабочему витку после навивки. После навивки на конце оттянутого опорного витка допускается уклон поверхности, обращенной к рабочему витку, не более 1:10 в направлении по радиусу к оси пружины.

(Измененная редакция, Изм. № 1).

4.6.3. Опорные поверхности пружин должны быть механически обработаны на дуге от 0,7 до 0,8 окружности от конца опорного витка, параметр Ra шероховатости опорной поверхности - не более 25 мкм. Высота конца опорного витка готовых пружин: без оттяжки конца по 4.6 и с конусообразной формой оттяжки по 4.6.1 должна быть от 0,2d до 0,33d, с клинообразной формой оттяжки по 4.6.2 - от 0,15d до 0,3d.

На механически обработанных опорных поверхностях с клинообразной формой оттяжки по 4.6.2 допускаются отдельные пологие черновины глубиной не более 0,1d и общей площадью - не более 25 % обработанной поверхности без выхода их на границы перехода обработанной поверхности к круглой части рабочего витка.

4.6.4. Допуски плоскостности механически обработанных поверхностей опорных витков, мм:

- для пружин категории А - 0,008D;

- для пружин категории Б - 0,010D.

Опорные поверхности пружин категории Б, выполненные с клинообразной формой оттяжки по 4.6.2, кроме пружин для рессорного подвешивания, по согласованию с заказчиком допускается не обрабатывать, при этом высота конца опорного витка должна соответствовать 4.6.3 и отклонение от плоскостности не должно быть более 0,015D.

4.6.5. Опорные поверхности пружин ударно-тяговых приборов допускается подвергать механической обработке после заневоливания.

a = t - d. (1)

Зазоры между концами опорных витков и соседними рабочими витками пружины в свободном состоянии должны быть не менее 0,15а на длине не более 0,5d от торца опорного витка. Допускается уменьшение зазора до нуля под расчетной статической нагрузкой при условии обеспечения непрерывного контакта между концевой частью опорных и соседних рабочих витков пружины длиной не менее 10 мм.

Для пружины с поджатыми по одному с каждого конца витками зазор между концами опорных витков и соседними рабочими витками в свободном состоянии не должен превышать 0,05a на длине не более 0,5d от торца опорного витка. Под расчетной статической нагрузкой должен быть обеспечен непрерывный контакт между концевой частью опорных и соседних рабочих витков пружины длиной не менее d.

4.7. Пружины из сталей марок 55С2, 60С2, 55С2А, 60С2А, 60С2ХА, 60С2ХФА, 65С2ВА по ГОСТ 14959 должны быть термически обработаны с обеспечением твердости от 375 до 444 НВ или от 40 до 46,5 HRC. Для пружин ударно-тяговых приборов, подвергаемых заневоливанию, значение твердости должно быть от 42 до 49 HRC.

Допускается проводить не более трех закалок.

Твердость по сечению прутка пружин из сталей марок 55РП и 55ПП после термической обработки должна быть:

- на поверхности - от 52 до 60 HRC или от 570 до 773 HV10;

- в сердцевине - от 30 до 40 HRC или от 285 до 389 HV10.

4.6.6, 4.7 (Измененная редакция, Изм. № 1).

4.8. Микроструктура обезуглероженного слоя и основного металла пружин должна соответствовать единым эталонам, применяемым для железнодорожного подвижного состава по ГОСТ 32205.

(Новая редакция, Изм. № 1).

4.9. Глубина обезуглероженного слоя для пружин, изготовленных из проката по 4.3 или 4.4, не должна быть более:

0,2 мм при d < 40 мм;

0,005d при d ³ 40 мм.

4.10. Глубина обезуглероженного слоя для пружин категории Б, изготовленных из горячекатаного проката по 4.5, должна быть не более 0,025d. Глубина обезуглероженного слоя пружин из сталей марок 55ПП и 55РП должна быть не более 0,01d.

В случае применения дробенаклепа должна быть использована литая стальная дробь ДСП с номерами от 1 до 1,8 по ГОСТ 11964. Дробенаклепу пружины подвергают после термической и механической обработки. Допускается обработка дробью опорных поверхностей пружины.

Пружины, изготовленные из сталей марок 55РП и 55ПП, после объемно-поверхностной закалки дополнительному упрочнению дробенаклепом не подвергают.

4.12. Остаточная деформация (осадка) пружины по высоте в свободном состоянии после воздействия пробной нагрузки - не более 0,5 мм (см.6.6).

Значение пробной нагрузки должно быть указано в технических требованиях чертежа пружины.

4.10 - 4.12 (Измененная редакция, Изм. № 1).

4.13. Предельные отклонения размеров пружин.

- для пружин категории А - ± 0,015l1;

- для пружин категории Б - ± 0,02l1.

При этом прогиб пружин под расчетной статической нагрузкой не контролируют. Предельные отклонения высоты пружин в свободном состоянии - в соответствии с таблицей 2.

Таблица 2

В миллиметрах

|

Интервалы размеров высоты пружины в свободном состоянии l0 |

|||||||

|

От 40 до 70 включ. |

От 70 до 110 включ. |

Св. 110 до 170 включ. |

Св. 170 до 240 включ. |

Св. 240 до 330 включ. |

Св. 330 до 450 включ. |

Св. 450 |

|

|

Предельное отклонение |

+3,0 |

+3,5 |

+4,0 |

+5,0 |

+6,0 |

+7,5 |

+0,02l0 |

|

-1,5 |

-1,5 |

-2,0 |

-2,5 |

-3,0 |

-3,5 |

-0,01l0 |

|

4.13.2. Допускается назначать предельные отклонения прогибов пружин под расчетной статической нагрузкой в пределах от минус 0,07s1, до плюс 0,10s1, кроме пружин рессорного подвешивания. При этом высоту пружин под расчетной статической нагрузкой не контролируют. В этом случае предельные отклонения высоты пружин в свободном состоянии - в соответствии с таблицей 3.

(Измененная редакция, Изм. № 1).

Таблица 3

В миллиметрах

|

Интервалы размеров высоты пружины в свободном состоянии l0 |

|||||||

|

От 40 до 70 включ. |

Св. 70 до 110 включ. |

Св. 110 до 170 включ. |

Ст. 170 до 240 включ. |

Св. 240 до 330 включ. |

Св. 330 до 450 включ. |

Св. 450 |

|

|

Предельное отклонение |

± 1,5 |

± 1,5 |

± 2,0 |

± 2,5 |

± 3,0 |

± 3,5 |

± 0,01l0 |

- для пружин категории А - более 0,15a;

- для пружин категории Б - более 0,20a.

4.13.4. Предельные отклонения внутреннего диаметра пружин, мм, должны составлять не более:

- для пружин категории А - ± 0,015D2;

- для пружин категории Б - ± 0,020D2.

Допускается назначать предельные отклонения наружного диаметра пружин исходя из предельных отклонений на внутренний диаметр и диаметр прутка.

4.13.5. Предельные отклонения полного числа витков пружины не должны превышать:

- при полном числе витков до шести включительно - ± 0,13 витка;

- при полном числе витков свыше шести - ± 0,25 витка.

4.13.7. Для пружин категории Б с необработанными опорными поверхностями по 4.6.4, кроме пружин рессорного подвешивания, допуск перпендикулярности оси пружины в свободном состоянии относительно опорных поверхностей должен быть 0,035l0.

(Измененная редакция, Изм. № 1).

4.13.8. Предельные отклонения, установленные в 4.13.1 - 4.13.3, не распространяются на заневоленные пружины для ударно-тяговых приборов и устанавливаются по согласованию с заказчиком.

4.14. На поверхности пружины не допускаются трещины любого происхождения, прижоги и электроожоги.

На поверхности пружины допускаются:

- следы от окалины и пологие вмятины на опорных витках глубиной не более 0,5 допуска на диаметр прутка;

- плоские следы от оправок вдоль витков шириной не более 0,1d;

- вмятины с пологими краями глубиной не более 2 мм от прижимов на боковой поверхности опорных витков на длине не более d от конца опорного витка.

4.15. Независимо от формы оттяжки концов исходной заготовки по 4.6.1 и 4.6.2 на боковой поверхности опорных витков допускается зачистка дефектов глубиной не более 0,02d с обеспечением плавного перехода к образующей поверхности.

Для пружин, не предназначенных для рессорного подвешивания, допускается зачистка дефектов на поверхности опорных витков глубиной не более 0,03d с обеспечением плавного перехода к образующей поверхности.

4.14, 4.15 (Измененная редакция, Изм. № 1).

Для пружин, используемых в ударно-тяговых приборах или подвеске тяговых электродвигателей, параметр и значение циклической долговечности устанавливаются по согласованию с заказчиком.

4.17. Пружины должны быть окрашены:

- для грузовых и рефрижераторных вагонов - по ГОСТ 7409;

- для пассажирских вагонов локомотивной тяги, электропоездов и дизель-поездов - по ГОСТ 12549;

- для электровозов и тепловозов - по ГОСТ 31365;

- для специального подвижного состава - по нормативным документам* на пружины специального подвижного состава.

_________

* В Российской Федерации действует [1].

Допускается пружины для тепловозов и электровозов окрашивать битумным лаком БТ-577 по ГОСТ 5631.

Допускается по согласованию с заказчиком применять другие покрытия, обеспечивающие защиту от коррозии в условиях хранения и транспортирования по 7.2.

Пружины для ударно-тяговых приборов допускается не окрашивать.

4.18. Пружины должны иметь основную маркировку, содержащую:

- условный номер предприятия-изготовителя;

- год и месяц изготовления (приемки);

- знак обращения продукции на рынке.

На пружины рессорного подвешивания локомотивов и пассажирских вагонов наносят дополнительную маркировку:

- марку стали (кроме марок 55С2, 55С2А);

- значение расчетной статической нагрузки пружины, кН;

- значение высоты пружины под расчетной статической нагрузкой, мм.

4.18.1. Основную маркировку пружин, изготовленных из прутка диаметром 16 мм и более, наносят на наружную боковую поверхность опорного витка. Маркировку знака обращения продукции на рынке наносят любым способом по технологии изготовителя, обеспечивающим его четкое и ясное изображение в течение всего срока службы пружины. Знаки маркировки глубиной не более 2 мм наносят штамповкой или другим способом в горячем состоянии на поджатую наружную часть опорного витка пружины. Знаки дополнительной маркировки наносят на второй опорный виток пружины. Допускается знаки дополнительной маркировки наносить на бирку, закрепленную на среднем витке пружины, способом, приведенным в приложении Г.

4.18, 4.18.1 (Измененная редакция, Изм. № 1).

4.18.2. Допускается удалять нечеткую маркировку и заменять ее биркой с полной маркировкой пружины.

Маркировка и бирка должны сохраняться в течение всего срока службы пружины. Допускаются другие способы маркирования и материалы для изготовления и крепления бирок.

4.18.3. Пружины из прутка диаметром менее 16 мм допускается не маркировать.

4.19. Способы и места нанесения клейм контрольных испытаний и окончательной приемки должны быть указаны в конструкторской документации на пружину.

5. Правила приемки

5.1. Пружины подвергают контролю на соответствие требованиям настоящего стандарта на приемо-сдаточных, периодических - по ГОСТ 15.309, типовых испытаниях и испытаниях для обязательного подтверждения соответствия.

5.2. При приемо-сдаточных испытаниях предприятие-изготовитель проводит контроль всех параметров пружины на соответствие требованиям настоящего стандарта, кроме требований 4.10 - 4.10 и 4.16.

При изготовлении пружин на автоматических линиях номенклатуру контролируемых параметров устанавливают по согласованию с заказчиком.

5.2.1. Изготовленные пружины предъявляют для контроля партиями.

5.2.2. При предъявлении партии пружин числом до 10 шт. включительно контролю подвергают все пружины.

При контроле партии числом более 10 шт. проводят выборочный контроль пружин:

7 % от партии - при партии менее 150, но не менее 3 шт.;

2 % от партии - при партии от 150 до 1000 шт.;

1 % от партии - при партии свыше 1000 шт.

При неудовлетворительном результате выборочного контроля по какому-либо из проверяемых требований партию возвращают для проведения сплошного контроля, анализа причин брака и повторного предъявления партии на контроль в порядке, определяемом ГОСТ 15.309.

5.2.3. Один раз в месяц пружины должны быть подвергнуты металлографическому анализу. Контролю подлежит одна из всех пружин, изготавливаемых из прутка одного диаметра и стали одной марки. При объемах выпуска менее 100 шт. в месяц или по согласованию с заказчиком (кроме пружин рессорного подвешивания) пружины подвергают металлографическому анализу один раз в три месяца, но не реже чем после изготовления каждой 200-й пружины.

5.3. Для подтверждения стабильности качества и возможности продолжения выпуска пружин изготовитель должен подвергать их периодическим испытаниям не реже одного раза в год в порядке, установленном ГОСТ 15.309. Периодические испытания должны включать в себя контроль циклической долговечности и микроструктуры обезуглероженного слоя и основного металла пружины.

5.3.1. Испытаниям подлежат две пружины каждого типа с наибольшей расчетной статической нагрузкой, находящиеся в производстве, из партии, прошедшей приемо-сдаточные испытания. К одному типу относят пружины из стали одной марки, с одинаковым диаметром прутка и индексом i по ГОСТ 13765, находящемся в одном из трех диапазонов: i £ 5,0; 5,0 < i £ 7,5; i > 7,5.

Пружины, не предназначенные для рессорного подвешивания, подвергают испытаниям на циклическую долговечность в соответствии с требованиями, согласованными с заказчиком.

5.3.2. При неудовлетворительных результатах периодических испытаний по какому-либо из проверяемых требований испытания по этому требованию повторяют на удвоенном числе пружин. При неудовлетворительных результатах повторных испытаний приемку пружин приостанавливают до выявления и устранения причин, повлекших отрицательный результат.

5.4. Типовые испытания проводят в случае, если изменения, внесенные в конструкцию пружины, изменили какую-либо ее характеристику, внесены изменения в производственный процесс ее изготовления или получения заготовки, а также в случае изготовления пружин новым производителем. Для оценки циклической долговечности число испытуемых пружин должно быть не менее 15.

5.5. Типовые испытания проводят по программе и методике (ПМ) типовых испытаний, оформление ПМ - по ГОСТ 2.106, содержание и порядок разработки ПМ, проведение и документирование типовых испытаний - по ГОСТ 15.309.

5.7. Пружины, прошедшие испытания на циклическую долговечность без излома, утилизируют как выработавшие ресурс, за исключением пружин, испытанных при обязательном подтверждении соответствия, которые подлежат хранению в испытательном центре в течение срока действия сертификата.

(Новая редакция, Изм. № 1).

6. Методы контроля

6.1. Контроль пружин проводят до их окраски после проверки остаточной деформации и при одинаковой температуре пружины и измерительных средств.

Погрешности, допускаемые при измерении линейных размеров, - по ГОСТ 8.051.

При контроле размеров свыше 500 мм предельная погрешность применяемого конкретного средства измерений не должна превышать 1/3 значения допуска, установленного настоящим стандартом.

В случае применения на приемо-сдаточных испытаниях метода разрушающего контроля решение об использовании для этой цели пружины, ее части или специально изготовленного образца должно быть согласовано с заказчиком.

6.2. Химический состав сталей, величину аустенитного зерна, качество поверхности проката, механические свойства проката (см. 4.2 - 4.5) проверяют по сопроводительному документу (сертификату) на металл по ГОСТ 7566. В случае отсутствия сертификата определение химического состава сталей проводят по ГОСТ 22536.0, величину зерна - по ГОСТ 5639.

6.3. Контроль пружины на отсутствие следов от окалины, прижогов и электроожогов (см. 4.14) проводят визуально под рассеянным светом без применения увеличительных приборов.

6.4. Состояние поверхностей пружины (см. 4.6.3 и 4.14) проверяют визуально с применением лупы типа ЛП-1-4´ по ГОСТ 25706 до упрочнения по 4.11.

6.5. Отсутствие на пружинах трещин любого происхождения (см. 4.14) контролируют визуально по 6.4 или методами неразрушающего контроля по ГОСТ 18353. В случае контроля магнитопорошковым методом по техническим требованиям чертежа пружины технологическая документация изготовителя должна содержать сведения в соответствии с 1.7 ГОСТ 21105. Дефектоскоп должен обеспечивать возможность размагничивания пружины. Остаточную намагниченность пружины контролируют на торцах. Способы размагничивания и проверки степени размагничивания должны быть установлены в технологической документации на контроль пружины.

6.6. Контроль остаточной деформации пружины (см. 4.12) проводят методом сжатия ее пробной нагрузкой. Пружину предварительно сжимают не менее трех раз и после последнего снятия нагрузки измеряют высоту пружины в свободном состоянии в фиксированной точке в вертикальном сечении, проходящем через середину дуги опорной поверхности пружины. Затем пружину вновь сжимают пробной нагрузкой, полностью разгружают и вторично измеряют высоту в свободном состоянии в той же точке. Остаточную деформацию определяют как разность двух измеренных высот.

6.7. Контроль геометрических параметров пружин проводят универсальным измерительным инструментом по ГОСТ 166, ГОСТ 427, калибрами - по ГОСТ 14812, ГОСТ 14823, контрольными стержнями или гильзами - по ГОСТ 16118 или автоматизированными средствами измерений.

6.8. Предельные отклонения характеристик пружины: высоты в свободном состоянии (см. 4.13.1 и 4.13.2), прогиба под расчетной статической нагрузкой (см. 4.13.2), шага навивки рабочих витков (см. 4.13.3), внутреннего или наружного диаметра (см. 4.13.4), полного числа витков пружины (см. 4.13.5) определяют по ГОСТ 16118.

Класс точности средств контроля нагружения пружин должен быть не хуже 2,5.

Высоту пружины под расчетной статической нагрузкой (4.13.1) контролируют после контроля остаточной деформации пружины по 6.6 с использованием средств измерений по 6.7.

6.9. Высоту концов опорных витков пружин (см. 4.6.3) измеряют по центру конца опорного витка; ширину оттянутых концов пружин (см. 4.6.2) измеряют на расстоянии d от конца опорного витка.

Уклон поверхности концов опорных витков с клинообразной формой оттяжки, обращенной к рабочему витку (4.6.2), определяют в поперечном сечении на расстоянии d от конца опорного витка в направлении по радиусу к оси пружины измерением высоты наружной и внутренней сторон поперечного сечения, разность значений высот не должна превышать 1/10 ширины оттянутого конца пружины в измеряемом сечении.

6.8, 6.9 (Измененная редакция, Изм. № 1).

6.10. Допуски плоскостности опорных витков пружины (см. 4.6.4) определяют на поверочной плите второго класса по ГОСТ 10905 щупом по контуру опорной части каждого опорного витка.

6.11. Зазоры между концами опорных витков и соседними рабочими витками (см. 4.6.6) контролируют плоскими калибрами: проходным - на длине не более 0,5d от торца опорных витков у пружин с их поджатием на 0,7 - 0,8 дуги окружности, непроходным - на длине не более 0,5d от торца опорных витков у пружин с поджатием по целому витку.

6.12. Линию непрерывного контакта между концевой частью опорных и соседних рабочих витков пружины при их замыкании под расчетной статической нагрузкой по 4.6.6 определяют визуально на просвет или по отпечатку. Разрыв линии контакта не допускается.

В случае применения метода «отпечатка» применяют копировальную бумагу по ГОСТ 489.

(Новая редакция, Изм. № 1).

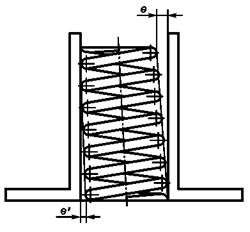

6.13. Отклонение от перпендикулярности оси пружины относительно опорных поверхностей eср, мм (см. 4.13.6, 4.13.7), измеряют в плоскости наибольшего отклонения образующих пружины в соответствии с рисунком 1 и вычисляют по формуле

![]() (2)

(2)

где e - отклонение от перпендикулярности образующей пружины относительно нижней опорной поверхности на высоте верхнего рабочего витка, мм;

е' - отклонение от перпендикулярности противоположной образующей пружины относительно нижней опорной поверхности на высоте нижнего рабочего витка, мм.

Отклонение от перпендикулярности оси пружины измеряют для каждой из опорных поверхностей.

Рисунок

1 - Схема измерения отклонения от перпендикулярности оси пружины

относительно опорной поверхности

6.14. Шероховатость поверхностей пружины (см. 4.3, 4.4 и 4.6.3) контролируют методом сравнения с утвержденным образцом или с помощью приборов для измерения шероховатости.

6.15. Измерение твердости (см. 4.7) проводят по ГОСТ 9012, ГОСТ 9013 на зачищенной до глубины гарантированного удаления обезуглероженного слоя боковой поверхности опорного витка.

Измерение твердости пружин из сталей марок 55РП и 55ПП проводят по ГОСТ 9013, ГОСТ 2999 по поперечному сечению рабочего витка пружины на образце, изготовленном методом холодной резки без образования прижогов.

6.16. Определение глубины обезуглероженного слоя (см. 4.9 или 4.10) - по ГОСТ 1763.

Оценка микроструктуры (см. 4.8) и структуры обезуглероженного слоя - по единым эталонам по ГОСТ 32205, применяемым для пружин железнодорожного подвижного состава.

6.15, 6.16 (Измененная редакция, Изм. № 1).

6.17. Эффективность дробеструйной обработки поверхности пружины (см. 4.11) проверяют по нормативным документам**, применяемым для пружин железнодорожного подвижного состава.

___________

** В Российской Федерации действует [3].

6.18. Циклическую долговечность пружин рессорного подвешивания (4.16) проверяют испытанием на усталость методом Велера при нагружении по гармоническому закону со знакопостоянными параметрами в многоцикловой упругой области при одноступенчатом нагружении расчетной продольной силой по параметрам среднего напряжения цикла по ГОСТ 32208:

- от продольных сил сжатия для пружин категории Б;

- от продольных сил сжатия с учетом расчетных поперечных нагрузок для пружин категории А.

(Новая редакция, Изм. № 1).

6.19. При проведении периодических испытаний или испытаний для обязательного подтверждения соответствия пружин контрольное число циклов нагружения (деформаций) должно быть 0,5´106.

6.20. При проведении типовых испытаний пружин методом по 6.18 контрольное число циклов нагружения (деформаций) должно быть 6´106 с определением предела выносливости.

7. Транспортирование и хранение

7.1. Партия пружин, отправляемая потребителю, должна сопровождаться документом, в котором указывают:

- условный номер предприятия-изготовителя;

- наименование и обозначение конструкторского документа пружины;

- сертификат соответствия или данные о нем;

- число пружин в партии;

- обозначение настоящего стандарта.

7.2. Условия хранения и транспортирования - 8 (ОЖЗ) по ГОСТ 15150, временная противокоррозионная защита пружин в соответствии с ГОСТ 9.014, вариант защиты ВЗ-4.

8. Гарантии изготовителя

8.1. Предприятие-изготовитель гарантирует соответствие пружин требованиям настоящего стандарта при соблюдении правил транспортирования, хранения и эксплуатации.

8.2. Гарантийный срок эксплуатации пружин должен быть не менее чем до первого планового ремонта сборочной единицы, включающей в свой состав цилиндрическую пружину сжатия, но не менее четырех лет.

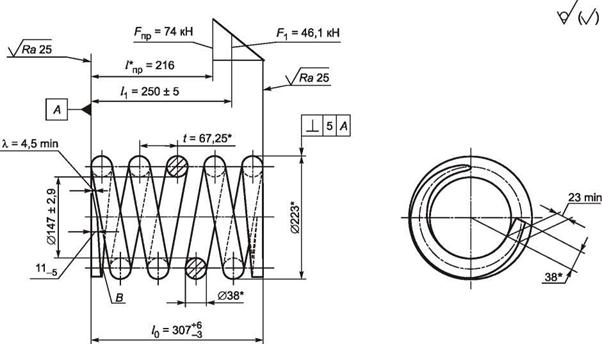

Приложение А

(справочное)

Пример оформления чертежа цилиндрической пружины сжатия с правым

направлением навивки, с поджатыми по одному витку с каждого конца

и шлифованными на 3/4 окружности опорными поверхностями

1. Изготовлять из

круга ![]() .

.

2. *Размеры и параметры для справок.

3. Длина развернутой пружины L* = 6830 мм.

4. Число рабочих витков n = 9.

5. Полное число витков n1 = 11.

6. После термообработки пружину упрочнить наклепом дробью кругом.

7. Испытать на отсутствие остаточной деформации пробной нагрузкой Fпр.

8. Покрытие - грунтовка ГФ-0119 по ГОСТ 23343-78 и эмаль ПФ115 серая по ГОСТ 6465-76.

9. Маркировать на бирке, закрепленной на среднем витке:

- товарный знак предприятия-изготовителя;

- месяц и год изготовления;

- знак обращения продукции на рынке

- марку стали;

- высоту пружины l1, мм;

- значение силы F1, кН.

Высота знаков маркировки - от 4 до 5 мм.

10. Остальные требования для пружин категории А с поперечным смещением опорных витков до 92 мм - по ГОСТ 1452-2011.

(Измененная редакция, Изм. № 1).

Рисунок А.1 - Чертеж пружины

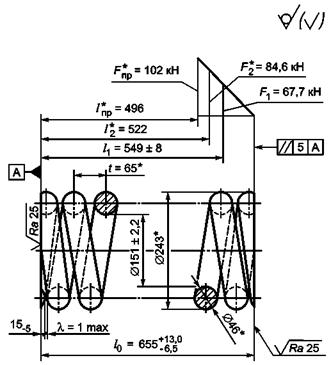

Приложение Б

(справочное)

Пример оформления чертежа цилиндрической пружины сжатия

с правым направлением навивки, с поджатыми по 3/4 витка с

каждого конца

и шлифованными на 3/4 окружности опорными поверхностями

1

Изготавливать из круга ![]()

2 *Размеры и параметры для справок.

3 Длина развернутой пружины L* = 3150 мм.

4 Число рабочих витков n = 4.

5 Полное число витков n1 = 5,5 ± 0,13.

6 После термообработки пружину упрочнить наклепом дробью кругом.

7 Допускается уклон плоскости В оттянутых концов пружины относительно опорных поверхностей не более 1:10.

8 Испытать на отсутствие остаточной деформации пробной нагрузкой Fпр.

9 Покрытие - грунтовка ГФ-0119 по ГОСТ 23343 и эмаль ПФ115 серая по ГОСТ 6465.

10 Маркировать на бирке, закрепленной на среднем витке:

- товарный знак предприятия-изготовителя;

- месяц и год изготовления;

- знак обращения продукции на рынке;

- марку стали;

- высоту пружины l1 , мм;

- значение силы F1, кН.

Высота знаков маркировки - от 4 до 5 мм.

11 Остальные требования для пружин категории Б - по ГОСТ 1452.

Рисунок Б.1 - Чертеж пружины

Приложение Б (Новая редакция, Изм. № 1).

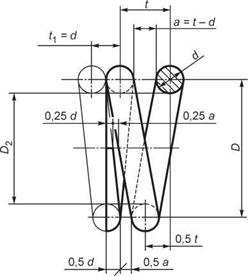

Приложение В

(справочное)

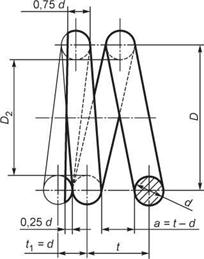

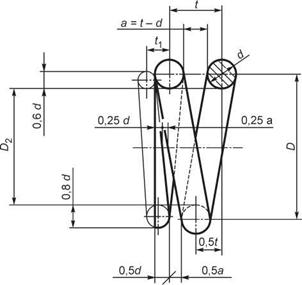

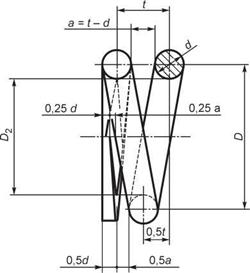

Формы оттяжки концов цилиндрической пружины сжатия с правым

направлением навивки

Рисунок В.1 - Крайний виток

пружины сжатия без оттяжки концов с поджатием

на 3/4 дуги окружности

Рисунок В.2 - Крайний виток

пружины сжатия без оттяжки концов с поджатием

на целый виток

Рисунок В.3 - Крайний виток

пружины сжатия с конусообразной формой оттяжки

концов с поджатием на 3/4 дуги окружности

Рисунок В.4 - Крайний виток

пружины сжатия с клинообразной формой оттяжки

концов с поджатием на 3/4 дуги окружности

Приложение В (Новая редакция, Изм. № 1).

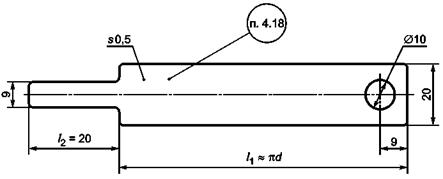

Приложение Г

(справочное)

Бирка для маркировки и ее крепление

Рисунок Г.1 - Эскиз бирки из тонколистовой оцинкованной стали по ГОСТ 14918

Рисунок Г.2 - Место крепления бирки на среднем витке пружины

Библиография

|

OCT 32.80-97 |

Машины путевые. Окрашивание. Общие технические условия |

|

|

(Исключен, Изм. № 1). |

||

|

РД 32.49-95 |

Инструкция по дробенаклепу пружин и листовых рессор при изготовлении и ремонте рессорного подвешивания подвижного состава |

|

|

Ключевые слова: винтовые цилиндрические пружины, тележки, ударно-тяговые приборы, подвижной состав, продольные и комбинированные нагрузки, технические требования, правила приемки, методы контроля, транспортирование и хранение, гарантии изготовителя |