|

УТВЕРЖДАЮ Заместитель председателя ТК 357 «Стальные и чугунные трубы и баллоны» Заместитель Генерального директора ОАО «РосНИТИ» __________________ Ю.И. Блинов 2007 г. |

ТРУБЫ СТАЛЬНЫЕ БЕСШОВНЫЕ ХЛАДОСТОЙКИЕ

ДЛЯ ГАЗОПРОВОДОВ, ГАЗЛИФТНЫХ СИСТЕМ ДОБЫЧИ НЕФТИ

И ОБУСТРОЙСТВА ГАЗОВЫХ МЕСТОРОЖДЕНИЙ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ТУ 14-3Р-1128-2007

(Измененная редакция. Изм. № 1)

Срок введения:

|

|

РАЗРАБОТАНЫ |

|

|

|

|

|

Генеральный директор ООО «ВНИИгаз» |

|

СОГЛАСОВАНО |

_________________ Р.О. Самсонов _________________ 2007 |

|

|

|

|

Постоянно действующая комиссия ОАО «Газпром» по приемке новых видов трубной продукции |

Технический директор ОАО «ВТЗ» |

|

|

_________________ И.Л. Пермяков _________________ 2007 |

|

Протокол № 47 от 29.12.2007 г. |

|

|

|

Технический директор ОАО «СТЗ» |

|

Председатель комиссии |

__________________ М.В. Зуев _________________ 2007 |

|

___________________ Т.П. Лобанова |

|

|

|

Технический директор ОАО «СинТЗ» |

|

|

__________________ Ю.В. Бодров _________________ 2007 |

|

|

|

|

|

Технический директор ОАО «ТАГМЕТ» |

|

|

__________________ В.В. Мульчин _________________ 2007 |

2007

Минимальная температура стенки труб при эксплуатации:

- минус 20 °С для труб из стали марок 10, 20, труб класса прочности К42;

- минус 40 °С для труб из стали марки 10Г2А, труб класса прочности К48;

- минус 60 °С для труб из стали марки 09Г2С, труб класса прочности К48.

Минимальная температура строительства:

- минус 40 °С для труб из стали марок 10, 20, труб класса прочности К42;

- минус 60 °С для труб из стали марок 10Г2А, 09Г2С, труб класса прочности К48.

Примеры условного обозначения труб

Труба с наружным диаметром 325 мм, толщиной стенки 10 мм, обычной точности изготовления, из стали марки 09Г2С:

Труба 325×10-09Г2С-ТУ 14-3Р-1128-2007

Труба с наружным диаметром 168 мм, толщиной стенки 7 мм, повышенной точности изготовления, из стали марки 20:

Труба 168п×7п-20-ТУ 14-3Р-1128-2007

(Измененная редакция. Изм. № 1)

1 ТРЕБОВАНИЯ К ЗАКАЗУ

1.1 Для оформления заказа на поставку труб потребитель должен указать в заказе следующие сведения:

- номер настоящих технических условий;

- наружный диаметр, мм;

- толщину стенки, мм;

- марку стали;

- количество, т;

- температуру испытаний на ударный изгиб и тип образцов (с U-образным и V-образным надрезом);

- класс прочности (для труб класса прочности К42 и К48).

(Измененная редакция. Изм. № 1)

1.2 При оформлении заказа потребитель может указать следующие дополнительные требования:

- поставка труб с комбинированными по точности изготовления предельными отклонениями по наружному диаметру и толщине стенки;

- поставка труб партиями, состоящими из одной плавки (ковша);

- установка на концы труб специальных предохранительных приспособлений;

- поставка труб с временным консервационным покрытием.

2 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Трубы стальные бесшовные хладостойкие для газопроводов, газлифтных систем добычи нефти и обустройства газовых месторождений должны соответствовать требованиям настоящих технических условий.

2.1 Сортамент

2.1.1 Трубы изготовляют из сталей марок 10, 20, 09Г2С и 10Г2А.

2.1.2 Трубы изготовляют наружным диаметром от 57 до 426 мм с толщиной стенки от 4 до 25 мм в сортаменте ГОСТ 8732.

Допускается изготовление труб с другими наружным диаметром и толщиной стенки в диапазоне размеров, указанных выше, по согласованию между изготовителем и потребителем.

Трубы классов прочности К42 и К48 изготовляют наружным диаметром от 245 до 426 мм.

(Измененная редакция. Изм. № 1)

2.1.3 Трубы поставляют длиной от 8,0 до 12,0 м.

Допускается поставка в каждой партии не более 10 % труб длиной от 7,0 до 8,0 м.

Длину труб с толщиной стенки 16,0 мм и более устанавливают по согласованию между изготовителем и заказчиком.

(Измененная редакция. Изм. № 1)

2.2 Предельные отклонения размеров

2.2.1 Предельные отклонения наружного диаметра труб не должны превышать ±1,0 %.

Предельные отклонения по толщине стенки не должны превышать:

- для труб толщиной стенки до 15,0 мм включ. +15,0/-12,5 %;

- для труб толщиной стенки св. 15,0 мм ± 12,5 %.

(Новая редакция. Изм. № 1)

2.2.2 Овальность (отношение разности между наибольшим наружным диаметром и наименьшим наружным диаметром, измеренными в одном сечении, к номинальному наружному диаметру) труб должна соответствовать требованиям, указанным в таблице 1а.

Таблица 1а

|

Толщина стенки, мм |

Овальность, %, не более |

|

|

тела труб, кроме концов |

концов труб* |

|

|

Менее 20,0 |

2,0 |

1,0 |

|

20,0 и более |

0,8 |

|

|

* На длине 100 мм от торца (для труб наружным диаметром от 168 до 426 мм) |

||

(Новая редакция. Изм. № 1)

2.2.3 Кривизна любого участка трубы на 1 м длины не должна превышать:

- 1,5 мм для труб с толщиной стенки до 20 мм включительно;

- 2,0 мм для труб с толщиной стенки свыше 20 мм.

Общая кривизна трубы не должна превышать 0,2 % от длины трубы.

2.2.4 Концы труб должны быть обрезаны и зачищены от заусенцев. Косина реза торцов труб не должна превышать 1,6 мм.

(Измененная редакция. Изм. № 1)

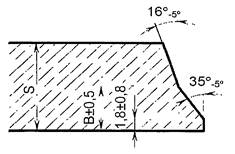

2.2.5 На концах труб должна быть выполнена фаска под сварку под углом (35 - 5)° к торцу трубы с торцевым кольцом (притуплением) шириной (1,8 ± 0,8) мм.

Допускается выполнение фаски под сварку плазменной резкой с обязательной последующей механической обработкой торцов резцом на глубину 0,15 - 0,20 мм.

Внутренняя фаска не допускается. Допускается при удалении внутренних заусенцев образование внутреннего скоса под углом не более 7° к оси трубы, при условии сохранения величины торцевого притупления.

На концах труб толщиной стенки более 15,0 мм должна быть выполнена специальная разделка кромок в соответствии с рисунком 1.

По согласованию между заказчиком и изготовителем допускается другой тип разделки кромок.

S - толщина

стенки, мм

Значение параметра В:

- 9,0 мм для номинальных толщин стенок св. 15,0 до 19,0 мм включ.;

- 10,0 мм для номинальных толщин стенок св. 19,0 до 21,5 мм включ.;

- 12,0 мм для номинальных толщин стенок св. 21,5 мм.

Рисунок 1 - Размеры разделки кромок торцов труб

(Новая редакция. Изм. № 1)

2.3 Способ производства

2.3.1 Трубы, поставляемые по настоящим техническим условиям, изготовляют бесшовными, способами горячей прокатки или горячего прессования.

2.3.2 Трубы изготовляют из катаных, кованых, непрерывно-литых заготовок, слитков электрошлакового переплава (ЭШП).

Заготовка, используемая для производства труб, должна быть изготовлена из стали, полученной кислородно-конвертерным или электросталеплавильным способом, с последующей внепечной обработкой.

Допускается применение стали, полученной мартеновским способом, прошедшей внепечную обработку в установке печь-ковш, для изготовления труб из кованых заготовок».

(Измененная редакция. Изм. № 1)

2.3.3 (Исключен. Изм. № 1)

2.3.4 Трубы поставляют в состоянии после термической обработки. Допускается нормализация с прокатного нагрева.

По требованию заказчика трубы поставляют с проведением термической обработки определенного вида, согласованного при размещении заказа.

(Измененная редакцияИзм. № 1)

2.4 Химический состав

2.4.1 Химический состав стали (по ковшовой пробе) должен соответствовать требованиям, указанным в таблице 3.

Таблица 3

|

Массовая доля элементов, % |

||||||||

|

Марка стали |

углерод |

кремний |

марганец |

хром |

никель |

медь |

сера |

фосфор |

|

не более |

||||||||

|

10 |

0,07 - 0,14 |

0,17 - 0,37 |

0,35 - 0,65 |

0,15 |

0,30 |

0,30 |

0,025 |

0,030 |

|

20 |

0,17 - 0,24 |

0,17 - 0,37 |

0,35 - 0,65 |

0,25 |

0,30 |

0,30 |

0,025 |

0,030 |

|

10Г2А |

0,07 - 0,15 |

0,17 - 0,37 |

1,20 - 1,60 |

0,30 |

0,30 |

0,30 |

0,025 |

0,025 |

|

09Г2С |

не более 0,12 |

0,50 - 0,80 |

1,30 - 1,70 |

0,30 |

0,30 |

0,30 |

0,020 |

0,025 |

|

Примечания 1. Массовая доля азота в сталях марок 10, 20, 10Г2А - не более 0,008 %, 09Г2С - не более 0,012 %. 2. В стали 09Г2С допускается добавка алюминия и титана из расчета получения массовой доли алюминия не более 0,05 %, титана - не более 0,03 %. |

||||||||

Химический состав стали труб класса прочности К42 и К48 должен соответствовать указанному в таблице 3а с учетом требований таблицы 3б.

Таблица 3а

|

Массовая доля элементов по анализу плавки (по ковшевой пробе), %, не более |

|||||||||||||

|

С |

Si |

Мn |

Аl |

Сr |

V* |

Ti* |

Мо |

Nb* |

S |

Р |

Ni |

Cu |

N |

|

0,22 |

0,80 |

1,70 |

0,05 |

0,70 |

0,09 |

0,03 |

0,25 |

0,05 |

0,015 |

0,025 |

0,50 |

0,50 |

0,008 |

|

* V + Nb + Ti не более 0,16 %. |

|||||||||||||

Таблица 3б

|

Допускаемые отклонения массовой доли элементов в трубах, %, не более |

|||||||||||||

|

С |

Si |

Мn |

Аl |

Сr |

V* |

Ti* |

Мо |

Nb* |

S |

Р |

Ni |

Cu |

N |

|

0,02 |

0,05 |

0,10 |

0,005 |

0,05 |

0,02 |

0,02 |

0,02 |

0,01 |

0,005 |

0,005 |

0,05 |

0,05 |

0,005 |

(Измененная редакция. Изм. № 1)

2.4.2 Допускаются отклонения по химическому составу для сталей 10 и 20 по ГОСТ 1050, для стали марки 10Г2А - по ГОСТ 4543, для стали марки 09Г2С - по ГОСТ 19281, при условии обеспечения требуемых механических свойств и ударной вязкости.

2.4.3 Углеродный эквивалент Сэ для сталей 10, 20, рассчитываемый по формуле (1), для сталей 10Г2А, 09Г2С, рассчитываемый по формуле (2), не должен превышать 0,43 %:

|

Сэ = С + Мn/6 |

(1) |

где: С, Мn - массовая доля, в %, соответственно углерода и марганца в одной плавке (ковше).

|

Сэ = С + Мn/6 + (Cr + Mo + V)/5 + (Cu + Ni)/15 |

(2) |

где: С, Мn, Cu, Cr, Si, Ni, Mo, V - массовая доля, в %, соответственно углерода, марганца, меди, хрома, кремния, никеля, молибдена, ванадия в одной плавке (ковше).

Углеродный эквивалент Сэ для сталей класса прочности К42 и К48, определяемый по формуле (2), не должен превышать 0,43.

(Измененная редакция. Изм. № 1)

2.5 Механические свойства

Механические свойства металла труб в состоянии поставки должны соответствовать требованиям, указанным в таблицах 4 и 5.

Таблица 4

|

Марка стали |

Временное сопротивление σв, Н/мм2 (кгс/мм2) |

Предел текучести σт, Н/мм2 (кгс/мм2) |

Относительное удлинение δ5, % |

|

не менее |

|||

|

10 |

353 (36) |

216 (22) |

24 |

|

20 |

412 (42) |

245 (25) |

21 |

|

10Г2А |

421 (43) |

265 (27) |

21 |

|

09Г2С |

470 (48)* |

265 (27) |

21 |

|

* Значения фактического временного сопротивления не должны превышать нормируемого значения более, чем на 118 Н/мм2 (12 кгс/мм2). |

|||

Предел текучести, временное сопротивление, отношение предела текучести к временному сопротивлению, а также относительное удлинение и твердость металла труб класса прочности К42 и К48 должны соответствовать указанным в таблице 4а.

Таблица 4а

|

Класс прочности |

Временное сопротивление σв, Н/мм2 (кгс/мм2) |

Предел текучести σт, Н/мм2 (кгс/мм2) |

Отношение предела текучести к временному сопротивлению σт/σв |

Относительное удлинение δ5, % |

Твердость HV10 |

|

не менее |

не более |

не менее |

не более |

||

|

К42 |

415(42) - 535 (54) |

245 (25) |

0,85 |

21 |

220 |

|

К48 |

470 (48) - 590 (60) |

290 (30) |

0,87 |

21 |

220 |

|

Примечание - Условный предел текучести определяется с допуском на величину полной деформации 0,5 % по ГОСТ 1497 или ГОСТ 10006 |

|||||

|

Марка стали |

Толщина стенки, мм |

Ударная вязкость, Дж/см2 (кгс∙м/см2), не менее, на образцах с U-образным или V-образным надрезом, при температуре °С |

||||

|

KCU |

KCV |

|||||

|

минус 40 |

минус 60 |

минус 20 |

минус 40 |

минус 60 |

||

|

|

до 10,0 включ. |

29,4 (3,0) |

- |

29,4 (3,0) |

- |

- |

|

10 |

св. 10,0 до 15,0 включ. |

39,2 (4,0) |

- |

29,4 (3,0) |

- |

- |

|

|

св. 15,0 |

49,0 (5,0) |

- |

29,4 (3,0) |

- |

- |

|

|

до 10,0 включ. |

29,4 (3,0) |

- |

29,4 (3,0) |

- |

- |

|

20 |

св. 10,0 до 15,0 включ. |

39,2 (4,0) |

- |

29,4 (3,0) |

- |

- |

|

|

св. 15,0 |

49,0 (5,0) |

- |

29,4 (3,0) |

- |

- |

|

|

до 10,0 включ. |

- |

29,4 (3,0) |

- |

29,4 (3,0) |

29,4 (3,0) |

|

10Г2А |

св. 10,0 до 15,0 включ. |

- |

39,2 (4,0) |

- |

29,4 (3,0) |

29,4 (3,0) |

|

|

св. 15,0 |

- |

49,0 (5,0) |

- |

29,4 (3,0) |

29,4 (3,0) |

|

|

до 10,0 включ. |

- |

29,4 (3,0) |

- |

29,4 (3,0) |

29,4 (3,0) |

|

09Г2С |

св. 10,0 до 15,0 включ. |

- |

39,2 (4,0) |

- |

29,4 (3,0) |

29,4 (3,0) |

|

|

св. 15,0 |

- |

49,0 (5,0) |

- |

29,4 (3,0) |

29,4 (3,0) |

Ударная вязкость металла труб класса прочности К42 на продольных и поперечных образцах должна быть не менее:

- 49 Дж/см2 - на образцах с U-образным надрезом при температуре испытания минус 40 °С;

- 40 Дж/см2 - на образцах с V-образным надрезом при температуре испытания минус 20 °С.

Ударная вязкость металла труб класса прочности К48 на продольных и поперечных образцах должна быть не менее:

- 49 Дж/см2 - на образцах с U-образным надрезом при температуре испытания минус 60 °С;

- 40 Дж/см2 - на образцах с V-образным надрезом при температуре испытания минус 40 °С или минус 60 °С.

Температуру испытаний (для KCU и KCV) принимают равной минимальной температуре стенки трубопровода при эксплуатации и при строительстве соответственно и указывают в заказе.

Ударная вязкость металла труб класса прочности К42 и К48 на поперечных образцах факультативна, результаты испытаний не являются браковочным признаком и заносятся в документ о качестве (сертификат).

Если невозможна вырезка образцов в поперечном направлении, испытание на ударный изгиб проводят только на продольных образцах.

(Новая редакция. Изм. № 1)

2.6 Качество металла труб

2.6.1 Макроструктура труб не должна иметь пустот, трещин, пузырей и других дефектов, видимых без применения вспомогательных средств.

На поверхности и торцах труб не допускаются трещины, плены, рванины, закаты, расслоения, пузыри-вздутия.

Допускаются не выводящие толщину стенки за допустимые значения дефекты, обусловленные технологией горячей прокатки труб:

- тонкий плотный слой окалины;

- мелкие (протяженностью не более 20 мм в любом направлении) плены;

- отдельные отпечатки, рябизна, забоины, раковины и другие дефекты глубиной не более 10 % толщины стенки, но не более 1,5 мм.

Допускаются не выводящие толщину стенки за допустимые значения, нанесенные в холодном состоянии при отделке труб в холодном состоянии риски и царапины:

- глубиной не более 0,2 мм - без ограничения протяженности;

- глубиной свыше 0,2 мм, но не более 0,4 мм - при протяженности не более 150 мм.

На поверхности труб не допускаются вмятины глубиной более 3,0 мм, а также вмятины, выводящие толщину стенки за предельные отклонения. Не допускаются вмятины любых размеров с механическими повреждениями поверхности.

Недопустимые по виду и размерам дефекты поверхности должны быть удалены механической зачисткой. Толщина стенки в местах зачистки должна соответствовать требованиям 2.2.1.

Ремонт дефектов сваркой не допускается.

2.6.2 Каждая труба по всей длине должна подвергаться неразрушающему контролю в соответствии с требованиями приложения А.

Величина магнитной индукции труб после проведения неразрушающего контроля не должна превышать 2 мТл (20 Гс).

Изготовитель может гарантировать величину магнитной индукции труб без проведения приемо-сдаточных испытаний.

(Подраздел 2.6 новая редакция. Изм. № 1)

2.7 Гидравлические испытания

2.7.1 Каждая труба должна выдерживать без обнаружения течи пробное гидравлическое давление, рассчитанное по ГОСТ 3845 при расчетном значении окружных напряжений (R) в стенке трубы, равном 95 % от установленного минимального предела текучести марки стали или класса прочности с выдержкой под давлением не менее 20 с.

Трубы, при гидравлических испытаниях которых выявлены течи, изменения формы или вздутия, отбраковывают.

2.7.2 Для труб наружным диаметром менее 219 мм допускается замена гидравлических испытаний неразрушающим дефектоскопическим контролем в соответствии с А.2 (приложение А) по документации изготовителя, утвержденной в установленном порядке.

(Подраздел 2.7 новая редакция. Изм. № 1)

2.8 Испытание на сплющивание

Каждая труба с толщиной стенки не более 10 мм должна выдерживать испытание на сплющивание, до получения между сплющиваемыми поверхностями расстояния (Н) в мм, вычисляемого по формуле:

|

|

(2) |

где, S - номинальная толщина стенки трубы, мм;

D - номинальный наружный диаметр трубы, мм.

2.9 Требования безопасности

2.9.1 Трубы, соответствующие настоящим техническим условиям, не являются опасными для людей и окружающей среды - не угрожают здоровью, не загрязняют атмосферу, не вызывают возгорание. Специальных мер безопасности при транспортировании и хранении труб не требуется.

2.9.2 Конструкция и эксплуатационные характеристики труб соответствуют требованиям стандартов системы безопасности - ГОСТ Р 12.0.001, ГОСТ 12.1.003, ГОСТ 12.1.005, ГОСТ 12.1.008.

2.9.3 Производственные и складские помещения, оборудование и технологический процесс производства соответствуют требованиям ГОСТ 12.1.004, ГОСТ Р 12.1.019, ГОСТ 12.2.003, ГОСТ 12.3.002, ФНП «Правила безопасности при получении, транспортировании, использовании расплавов черных и цветных металлов и сплавов на основе этих расплавов», правилам технической эксплуатации электроустановок потребителей; ФНП «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением»; ФНП «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения», санитарным нормам и правилам организации технологических процессов и гигиеническим требованиям к производственному оборудованию, инструкциям (руководствам) по обслуживанию и эксплуатации оборудования, разработанным изготовителем, инструкциям по безопасности труда для соответствующей профессии.

(Подраздел 2.9 новая редакция. Изм. № 1)

3 ПРАВИЛА ПРИЕМКИ И МЕТОДЫ ИСПЫТАНИИ

3.1. Трубы принимают партиями.

Партия должна состоять из труб одного наружного диаметра и толщины стенки, одной марки стали, одного вида термообработки.

По требованию потребителя объем партии может ограничиваться трубами, изготовленными из стали одной плавки (ковша).

3.2. Количество труб в партии должно быть:

- не более 400 шт. для труб диаметром до 76 мм включительно;

- не более 200 шт. для труб диаметром свыше 76 мм.

3.3 Трубы подвергают обязательным приемо-сдаточным испытаниям.

Виды испытаний и контроля, нормы отбора проб, труб и образов приведены в таблице 6.

Таблица 6 - Виды контроля и испытаний и нормы отбора

|

Вид испытания или контроля |

Норма отбора труб |

Норма отбора образцов от каждой трубы, шт. |

|

1. Визуальный контроль поверхности и торцов |

каждая труба |

- |

|

2. Контроль наружного диаметра, толщины стенки, овальности |

каждая труба |

- |

|

3. Контроль кривизны |

каждая двадцатая труба, но не менее двух труб от партии |

- |

|

4. Контроль косины реза, ширины торцевого кольца, угла фаски |

||

|

5. Контроль массовой доли элементов |

* |

- |

|

6. Определение эквивалента углерода |

- |

|

|

7. Испытание на растяжение |

две трубы от партии |

1 |

|

8. Испытание на ударный изгиб |

две трубы от партии |

по 3 образца каждого типа на каждую температуру указанную в заказе |

|

9. Контроль твердости (только для труб класса прочности К42 и К48) |

две трубы от партии |

1 |

|

10. Контроль макроструктуры |

две трубы от партии |

по 1 от каждого конца трубы |

|

11. Испытание на сплющивание |

две трубы от партии |

1 |

|

12. Неразрушающий контроль |

каждая труба |

- |

|

13. Испытание гидравлическим давлением |

каждая труба |

- |

|

14. Контроль остаточной намагниченности |

две трубы от партии |

- |

|

* Осуществляют по документу о качестве (сертификату) изготовителя трубной заготовки; допускается проводить анализ в готовых трубах, при этом отбирают две трубы от плавки. |

||

(Измененная редакция. Изм. № 1)

3.4 При получении неудовлетворительных результатов хотя бы по одному из приемо-сдаточных испытаний 3, 4 (таблица 6) все трубы, выпущенные после последнего успешного соответствующего испытания, подвергают этому испытанию.

При получении неудовлетворительных результатов хотя бы по одному из приемосдаточных испытаний 7, 8, 9, 10, 11, 14 (таблица 6) проводят соответствующие повторные испытания на удвоенном количестве труб, отобранных от той же партии, исключая трубы, не выдержавшие испытаний.

Результаты повторных испытаний являются окончательными и распространяются на всю партию, за исключением труб, не выдержавших испытания. При получении неудовлетворительных результатов повторных испытаний трубы всей партии допускается подвергать термообработке и вновь предъявлять к приемке как новую партию.

Допускается поштучная приемка труб по 7, 8, 9, 10, 11, 14 (таблица 6).

(Новая редакция. Изм. № 1)

3.5 На принятую партию труб оформляют документ о качестве (сертификат) в соответствии с ГОСТ 10692, удостоверяющий соответствие качества труб требованиям настоящих технических условий и содержащий в обязательном порядке:

- наименование изготовителя;

- наименование заказчика;

- номер настоящих технических условий;

- марку стали;

- номинальные наружный диаметр и толщину стенки;

- интервал длин;

- номер партии;

- номер плавки;

- химический состав стали;

- углеродный эквивалент Сэ;

- результаты испытаний механических свойств, с указанием временного сопротивления, предела текучести, относительного удлинения, ударной вязкости, температуры испытаний на ударный изгиб и типа образцов;

- запись об удовлетворительном контроле макроструктуры;

- запись о проведении гидравлического испытания, с указанием испытательного гидравлического давления, либо о замене гидравлического испытания неразрушающим контролем, с указанием гарантируемого расчетного гидравлического давления;

- запись о проведении неразрушающего контроля, с указанием метода контроля;

- запись об удовлетворительном уровне остаточной напряженности магнитного поля трубы либо о гарантии установленного уровня;

- печать и подпись начальника участка или отдела технического контроля, дату оформления.

- класс прочности (для труб класса прочности К42 и К48);

- номера труб, входящие в партию (для труб наружным диаметром свыше 168 мм);

- для труб класса прочности К42 и К48 результаты испытаний на растяжение и ударный изгиб с указанием значений временного сопротивления, предела текучести, отношения предела текучести к временному сопротивлению, относительного удлинения, ударной вязкости, температуры испытаний на ударный изгиб и типа надреза;

- результаты контроля твердости (для труб класса прочности К42 и К48);

- общую теоретическую массу труб (указанную в килограммах) и общую длину труб (указанную с точностью до 0,01 м), количество труб в штуках.

(Измененная редакция. Изм. № 1)

3.6 Контроль геометрических параметров труб проводят с помощью средств измерений и приборов, обеспечивающих необходимую точность измерений, по соответствующей нормативной и технической документации.

3.7 Химический состав стали принимается по документу о качестве исходной заготовки.

При возникновении разногласий проводится химический анализ по ГОСТ 22536.0 - 22536.9, ГОСТ 12344 - ГОСТ 12348, ГОСТ 12350. Допускается применять другие методы анализа, обеспечивающие точность, регламентированную указанными стандартами.

Отбор проб для химического анализа проводят по ГОСТ 7565.

3.8. Допускается по требованию потребителя приемка труб с привлечение «третьей стороны» с отметкой результатов контроля в сертификате качества.

3.9 Для определения механических свойств металла труб (временного сопротивления, предела текучести, относительного удлинения) проводят испытание на растяжение по ГОСТ 10006. Испытание проводят на продольных сегментных или цилиндрических образцах.

3.10 Для определения ударной вязкости проводят испытание на ударный изгиб по ГОСТ 9454 на продольных образцах типа 11 - 13 для определения KCV и типа 1 - 3 для определения KCU.

Величину ударной вязкости рассчитывают как среднеарифметическое значение по результатам испытаний трех образцов.

Допускается определять ударную вязкость труб с толщиной стенки от 4 до 6 мм на образцах типа 4 для определения KCV и типа 14 для определения KCU.

На одном из трех образцов допускается снижение значения ударной вязкости на 5 Дж/см2 (0,5 кгс∙м/см2) относительно нормируемого значения.

(Измененная редакция. Изм. № 1)

3.11 Контроль макроструктуры металла труб с толщиной стенки 12 мм и более проводят по ГОСТ 10243 на поперечных кольцевых образцах без применения увеличительных приборов.

3.12 Поверхность труб осматривают без применения увеличительных приборов.

Толщину стенки в местах зачистки дефектов определяют как разность между толщиной стенки, измеренной на конце трубы, ближайшем к месту зачистки, и глубиной зачистки, измеренной по образующей трубы, или определяют при помощи ультразвукового толщиномера.

3.13 Неразрушающий контроль труб проводят в соответствии с приложением А по документации изготовителя, утвержденной в установленном порядке. Концы труб, которые не охватываются автоматической системой контроля, для выявления дефектов должны быть подвергнуты ультразвуковому контролю наклонным лучом или магнитопорошковому контролю, либо обрезаны.

(Измененная редакция. Изм. № 1)

3.14 Определение величины остаточной напряженности магнитного поля труб проводят магнитометром, миллитесламетром или коэрцитиметром по документации изготовителя, утвержденной в установленном порядке.

3.15 Гидравлическое испытание труб проводят по ГОСТ 3845.

Трубы, для которых расчетное испытательное гидравлическое давление превышает 40,0 МПа, испытывают давлением 40,0 МПа, при этом способность труб выдерживать расчетное испытательное гидравлическое давление гарантируется.

(Измененная редакция. Изм. № 1)

3.16 Испытание на сплющивание проводят по ГОСТ 8695.

3.17 Для труб класса прочности К42 и К48 твердость контролируют по ГОСТ 2999. Твердость определяют на расстоянии (1,5 + 0,5) мм от наружной и внутренней поверхности и в середине стенки в четырех сечениях в соответствии с рисунком J1а API SPECIFICATION 5L.

(Введен дополнительно. Изм. № 1)

4 МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ, ХРАНЕНИЕ

4.1 Маркировку, упаковку, транспортирование и хранение труб проводят в соответствии с требованиями ГОСТ 10692.

4.2 Трубы диаметром до 168 мм включительно поставляют увязанными в пакеты.

4.3 По требованию заказчика концы каждой трубы должны быть плотно закрыты специальными предохранительными приспособлениями (пробками, колпачками или др.).

4.4 По требованию заказчика трубы должны иметь временное консервационное покрытие, обеспечивающее необходимую противокоррозионную защиту поверхности труб во время транспортирования.

4.5 На трубы наружным диаметром от 245 до 426 мм класса прочности К42 и К48 маркировка должна быть нанесена на наружной поверхности каждой трубы и начинаться на расстоянии от 200 до 800 мм от одного из торцов. Маркировка должна быть четкой и нанесена светлой водостойкой краской или другим способом, согласованным с заказчиком.

Маркировка должна содержать следующие данные:

- товарный знак изготовителя труб;

- обозначение настоящих технических условий;

- класс прочности;

- номер партии;

- номер трубы;

- номинальный наружный диаметр и толщину стенки (в миллиметрах);

- фактическую длину трубы в метрах (с точностью до 0,1 м);

- фактический углеродный эквивалент Сэ;

- температуру испытаний на ударный изгиб на образцах с V-образным надрезом (после Т, без указания знака минус) - наносят только для труб класса прочности К48;

- месяц и год изготовления (последние две цифры года).

(Измененная редакция. Изм. № 1, от 15.06.2017 г.)

5 УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

5.1 Трубы предназначены для применения в холодных макроклиматических условиях согласно ГОСТ 16350.

5.2 Проектирование, строительство, монтаж и эксплуатация трубопровода должны проводиться в соответствии с требованиями соответствующих руководящих документов, правил устройства и безопасной эксплуатации трубопроводов.

6 ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА

Изготовитель гарантирует соответствие труб требованиям настоящих технических условий, при условии соблюдении норм и правил транспортирования, хранения труб, погрузочно-разгрузочных работ, строительства, монтажа, эксплуатации трубопровода и соответствия условий эксплуатации назначению труб.

Приложение А

(обязательное)

Требования к проведению неразрушающего дефектоскопического контроля сплошности металла труб

А.1 Трубы должны быть подвергнуты неразрушающему дефектоскопическому контролю для обнаружения продольных дефектов ультразвуковым методом по ГОСТ Р ИСО 10893-10 (уровень приемки U4/C).

Допускается проводить контроль для обнаружения продольных дефектов в трубах с толщиной стенки до 12,5 мм включительно методом рассеяния магнитного потока по ГОСТ Р ИСО 10893-3 (уровень приемки F4) или вихретоковым методом по ISO 10893-2 (уровень приемки Е4/Е4Н) или идентичному стандарту.

А.2 При поставке труб наружным диаметром менее 219 мм с гарантией способности выдерживать испытательное гидравлическое давление трубы должны быть подвергнуты дополнительному неразрушающему дефектоскопическому контролю методом рассеяния магнитного потока по ГОСТ Р ИСО 10893-3 (уровень приемки F4) или электромагнитному контролю в соответствии с ISO 10893-1 или идентичному стандарту.

А.3 Неконтролируемые автоматическими методами концевые участки труб допускается контролировать магнитопорошковым методом по ГОСТ Р ИСО 10893-5 (уровень приемки М4).

(Приложение А измененная редакция. Изм. № 1)

Приложение Б

(справочное)

Перечень документов, на которые даны ссылки в технических условиях

Таблица Б.1

|

Обозначение документа |

Наименование документа |

Номер раздела, подраздела, пункта, приложения, в котором дана ссылка |

|

Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия |

||

|

Металлы. Методы испытаний на растяжение |

||

|

Металлы и сплавы. Метод измерения твердости по Виккерсу |

||

|

Трубы металлические. Метод испытания гидравлическим давлением |

||

|

Прокат из легированной конструкционной стали. Технические условия |

||

|

Чугун, сталь и сплавы. Метод отбора проб для определения химического состава |

||

|

Трубы. Метод испытания на сплющивание |

||

|

Трубы стальные бесшовные горячедеформированные. Сортамент |

||

|

Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах |

||

|

Трубы металлические. Метод испытания на растяжение |

||

|

Сталь. Методы испытаний и оценки макроструктуры |

||

|

Трубы стальные, чугунные и соединительные части к ним. Приёмка, маркировка, упаковка, транспортирование и хранение |

||

|

Трубы стальные бесшовные и сварные. Часть 3. Автоматизированный контроль методом рассеяния магнитного потока по всей поверхности труб из ферромагнитной стали для обнаружения продольных и (или) поперечных дефектов |

||

|

Трубы стальные бесшовные и сварные. Часть 5. Магнитопорошковый контроль труб из ферромагнитной стали для обнаружения поверхностных дефектов |

||

|

Трубы стальные бесшовные и сварные. Часть 10. Ультразвуковой метод автоматизированного контроля для обнаружения продольных и (или) поперечных дефектов по всей поверхности |

||

|

Система стандартов безопасности труда. Основные положения |

||

|

Система стандартов безопасности труда. Шум. Общие требования безопасности |

||

|

Система стандартов безопасности труда. Пожарная безопасность. Общие требования |

||

|

Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны |

||

|

Система стандартов безопасности труда. Биологическая безопасность. Общие требования |

||

|

Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты |

||

|

Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности |

||

|

Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности |

||

|

Стали легированные и высоколегированные. Методы определения углерода |

||

|

Стали легированные и высоколегированные. Методы определения серы |

||

|

Стали легированные и высоколегированные. Методы определения кремния |

||

|

Стали легированные и высоколегированные. Методы определения фосфора |

||

|

Стали легированные и высоколегированные. Методы определения марганца |

||

|

Стали легированные и высоколегированные. Методы определения хрома |

||

|

Климат СССР. Районирование и статистические параметры климатических факторов для технических целей |

||

|

Прокат повышенной прочности. Общие технические условия |

||

|

Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа |

||

|

Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита |

||

|

Сталь углеродистая и чугун нелегированный. Методы определения серы |

||

|

Сталь углеродистая и чугун нелегированный. Методы определения фосфора |

||

|

Сталь углеродистая и чугун нелегированный. Методы определения кремния |

||

|

Сталь углеродистая и чугун нелегированный. Методы определения марганца |

||

|

Сталь углеродистая и чугун нелегированный. Методы определения хрома |

||

|

Сталь углеродистая и чугун нелегированный. Методы определения меди |

||

|

Сталь углеродистая и чугун нелегированный. Методы определения никеля |

||

|

API Specification 5L-2012 (45 издание) |

Трубы для трубопроводов. Технические условия |

|

|

ISO 10893-1:2011 |

Неразрушающий контроль стальных труб. Часть 1. Автоматический электромагнитный контроль стальных бесшовных и сварных труб (кроме труб, полученных дуговой сваркой под флюсом) для верификации герметичности |

|

|

ISO 10893-2:2011 |

Неразрушающий контроль стальных труб. Часть 2. Автоматический метод вихретокового контроля стальных бесшовных и сварных труб (кроме труб, полученных дуговой сваркой под флюсом) для обнаружения дефектов |

|

|

СТО Газпром 2-4.1-713-2013 |

Технические требования к трубам и соединительным деталям |

(Измененная редакция. Изм. № 1)

СОДЕРЖАНИЕ