Некоммерческое Партнерство «Инновации в электроэнергетике»

|

|

СТАНДАРТ |

СТО |

Воздухоподогреватели

регенеративные вращающиеся типа РВП-98 и РВП-88

Групповые технические условия на капитальный ремонт

Нормы и требования

Дата введения - 2010-01-11

Москва

2009

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. «О техническом регулировании», а правила разработки и применения стандартов организации - ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения»

Настоящий стандарт устанавливает технические требования к ремонту воздухоподогревателей регенеративных вращающихся РВП-98 и РВП-88 и требования к качеству отремонтированных воздухоподогревателей.

Стандарт разработан в соответствии с требованиями к стандартам организаций электроэнергетики «Технические условия на капитальный ремонт оборудования электростанций. Нормы и требования», установленными в разделе 7 СТО «Тепловые и гидравлические электростанции. Методика оценки качества ремонта энергетического оборудования».

Применение настоящего стандарта, совместно с другими стандартами ОАО РАО «ЕЭС России» и НП «ИНВЭЛ» позволит обеспечить выполнение обязательных требований, установленных в технических регламентах по безопасности технических систем, установок и оборудования электрических станций.

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом «Центральное конструкторское бюро Энергоремонт» (ЗАО «ЦКБ Энергоремонт»)

2 ВНЕСЕН Комиссией по техническому регулированию НП «ИНВЭЛ»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом НП «ИНВЭЛ» от 18.12.2009 № 93

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТАНДАРТ ОРГАНИЗАЦИИ НП «ИНВЭЛ»

Воздухоподогреватели регенеративные вращающиеся типа РВП-98 и РВП-88

Групповые технические условия на капитальный ремонт

Нормы и требования

Дата введения - 2010-01-11

1 Область применения

Настоящий стандарт организации:

- является нормативным документом, устанавливающим технические требования к ремонту воздухоподогревателей регенеративных вращающихся РВП-98 и РВП-88, направленные на обеспечение промышленной безопасности тепловых электрических станций, экологической безопасности, повышение надежности эксплуатации и качества ремонта;

- устанавливает технические требования, объем и методы дефектации, способы ремонта, методы контроля и испытаний к составным частям и воздухоподогревателей регенеративных вращающихся РВП-98 и РВП-88 в целом в процессе ремонта и после ремонта;

- устанавливает объемы, методы испытаний и сравнения показателей качества отремонтированным воздухоподогревателям регенеративным вращающимся РВП-98 и РВП-88 с его нормативными и доремонтными значениями;

- распространяется на капитальный ремонт воздухоподогревателей регенеративных вращающихся РВП-98 и РВП-88;

- предназначен для применения генерирующими компаниями, эксплуатирующими организациями на тепловых электростанциях, ремонтными и иными организациями, осуществляющими ремонтное обслуживание оборудования электростанций.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты и другие нормативные документы:

Федеральный закон РФ от 27.12.2002 № 184-ФЗ «О техническом регулировании»

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 10-88 Нутромеры микрометрические. Технические условия

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 288-72 Войлок технический тонкошерстный и детали из него для машиностроения. Технические условия

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 481-80 Паронит и прокладки из него. Технические условия

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-88 Прокат сортовой калиброванный, со специальной отделкой поверхности из углеродистой конструкционной стали. Общие технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 1861-73 Масла компрессорные. Технические условия

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 2850-95 Картон асбестовый. Технические условия

ГОСТ 3333-80 Смазка графитная. Технические условия

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5152-84 Набивки сальниковые. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5721-75 Подшипники роликовые радиальные сферические двухрядные. Типы и основные размеры

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 8338-75 Подшипники шариковые радиальные однорядные. Основные размеры

ГОСТ 9392-89 Уровни рамные и брусковые. Технические условия.

ГОСТ 9942-90 Подшипники упорно-радиальные роликовые сферические одинарные. Технические условия.

ГОСТ 11098-75 Скобы с отсчетным устройством. Технические условия

ГОСТ 14959-79 Прокат из рессорно-пружинной углеродистой и легированной стали. Технические условия

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 21150-87 Смазка Литол-24. Технические условия

ГОСТ 21743-76 Масла авиационные. Технические условия

ГОСТ 23360-86 Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки

ГОСТ 24121-80 Калибры пазовые для размеров св. 3 до 50 мм. Конструкция и размеры

ГОСТ Р 50831-95 Установки котельные. Тепломеханическое оборудование. Общие технические требования

СТО 70238424.27.100.012-2008 Тепловые и гидравлические станции. Методики оценки качества ремонта энергетического оборудования

СТО 70238424.27.100.006-2008 Ремонт и техническое обслуживание оборудования, зданий и сооружений электрических станций и сетей. Условия выполнения работ подрядными организациями. Нормы и требования

СТО 70238424.27.100.017-2009 Тепловые электростанции. Ремонт и техническое обслуживание оборудования, зданий и сооружений. Организация производственных процессов. Нормы и требования.

СТО 70238424.27.060.01.004-2009 Воздухоподогреватели регенеративные вращающиеся. Общие технические условия на капитальный ремонт. Нормы и требования

СТО 70238424.27.010.001-2008 Электроэнергетика. Термины и определения

СТО 70238424.27.100.006-2008 Ремонт и техническое обслуживание оборудования, зданий и сооружений электрических станций и сетей. Условия выполнения работ подрядными организациями. Нормы и требования.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 В настоящем стандарте применены термины по Федеральному закону РФ «О техническом регулировании», ГОСТ 15467, ГОСТ 16504, ГОСТ 18322, ГОСТ 27.002, СТО 70238424.27.010.001-2008, а также следующие термины с соответствующими определениями:

3.1.1 требование: Норма, правила, совокупность условий, установленных в документе (нормативной и технической документации, чертеже, стандарте), которым должны соответствовать изделие или процесс.

3.1.2 характеристика: Отличительное свойство. В данном контексте характеристики физические (механические, электрические, химические) и функциональные (производительность, мощность ...).

3.1.3 характеристика качества: Присущая характеристика продукции, процесса или системы, вытекающая из требований.

3.1.4 качество отремонтированного оборудования: Степень соответствия совокупности присущих оборудованию характеристик качества, полученных в результате выполнения его ремонта, требованиям, установленным в нормативной и технической документации.

3.1.5 качество ремонта оборудования: Степень выполнения требований, установленных в нормативной и технической документации, при реализации комплекса операций по восстановлению исправности или работоспособности оборудования или его составных частей.

3.1.6 оценка качества ремонта оборудования: Установление степени соответствия результатов, полученных при освидетельствовании, дефектации, контроле и испытаниях после устранения дефектов, характеристикам качества оборудования, установленным в нормативной и технической документации.

3.1.7 технические условия на капитальный ремонт: Нормативный документ, содержащий требования к дефектации изделия и его составных частей, способы ремонта для устранения дефектов, технические требования, значения показателей и нормы качества, которым должно удовлетворять изделие после капитального ремонта, требования к контролю и испытаниям оборудования в процессе ремонта и после ремонта.

3.2 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

Дв - ремонтный диаметр вала;

НТД - нормативная и техническая документация.

4 Общие положения

4.1 Подготовка воздухоподогревателей регенеративных вращающихся РВП-98 и РВП-88 (далее воздухоподогревателей) к ремонту, вывод в ремонт, производство ремонтных работ и приемка из ремонта должны производиться в соответствии с нормами и требованиями СТО 70238424.27.100.017-2009.

Требования к ремонтному персоналу, гарантиям производителя работ по ремонту установлены в СТО 70238424.27.100.006-2008.

4.2 Выполнение требований настоящего стандарта определяет оценку качества отремонтированных воздухоподогревателей. Порядок проведения оценки качества ремонта воздухоподогревателей устанавливается в соответствии с СТО 70238424.27.100.012-2008.

4.3 Настоящий стандарт применяется совместно со стандартом СТО 70238424.27.060.01.003-2009.

4.4 Требования настоящего стандарта, кроме капитального, могут быть использованы при среднем и текущем ремонтах воздухоподогревателей. При этом учитываются следующие особенности их применения:

- требования к составным частям и воздухоподогревателям в целом в процессе среднего или текущего ремонта применяются в соответствии с выполняемой номенклатурой и объемом ремонтных работ;

- требования к объемам и методам испытаний и сравнению показателей качества отремонтированного воздухоподогревателя с их нормативными и доремонтными значениями при среднем ремонте применяются в полном объеме;

- требования к объемам и методам испытаний и сравнению показателей качества отремонтированного воздухоподогревателя с их нормативными и доремонтными значениями при текущем ремонте применяются в объеме, определяемом техническим руководителем электростанции и достаточным для установления работоспособности воздухоподогревателя.

4.5 При расхождении требований настоящего стандарта с требованиями других НТД, выпущенных до утверждения настоящего стандарта, необходимо руководствоваться требованиями настоящего стандарта.

При внесении предприятием-изготовителем изменений в конструкторскую документацию на воздухоподогреватели и при выпуске нормативных документов органов государственного надзора, которые повлекут за собой изменение требований к отремонтированным составным частям и воздухоподогревателям в целом, следует руководствоваться вновь установленными требованиями вышеуказанных документов до внесения соответствующих изменений в настоящий стандарт.

4.6 Требования настоящего стандарта распространяются на капитальный ремонт воздухоподогревателя в течение полного срока службы, установленного в НТД на поставку воздухоподогревателя или в других нормативных документах. При продлении в установленном порядке продолжительности эксплуатации воздухоподогревателя сверх полного срока службы, требования настоящего стандарта применяются в разрешенный период эксплуатации с учетом требований и выводов, содержащихся в документах на продление продолжительности эксплуатации.

5 Общие технические сведения

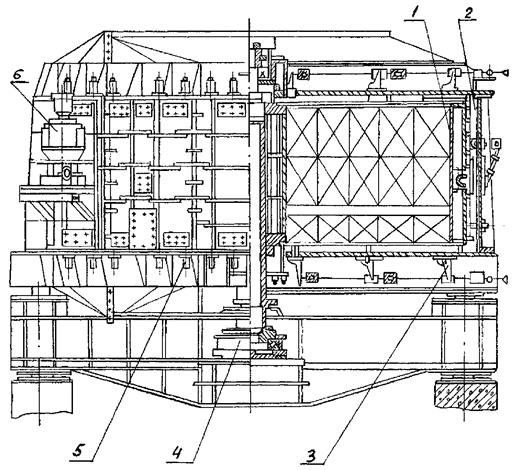

Воздухоподогреватели (см. рисунок 1) предназначены для подогрева воздуха, подаваемого в котел, за счёт использования тепла уходящих газов.

Технические характеристики воздухоподогревателей приведены в таблице 1.

Таблица 1

|

Значение величин |

||

|

РВП-88 |

РВП-98 |

|

|

Диаметр ротора, мм |

8846 |

9864 |

|

Диаметр ступицы, мм |

1200 |

1200 |

|

Количество секторов ротора, шт. |

24 |

24 |

|

Масса ротора без набивки, кг |

79012 |

96854 |

|

Частота вращения ротора, с-1 (об./мин.) |

0,03 (2) |

0,03 (2) |

|

Масса набивки «горячего» слоя, кг |

142344 |

181979 |

|

Масса набивки «холодного» слоя, кг |

39696 |

48852 |

|

Тип редуктора (мотор - редуктора) |

МП02-26 |

МП02-26 |

|

Мощность электродвигателя, кВт |

22 |

22 |

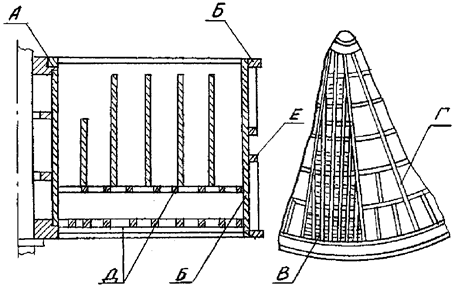

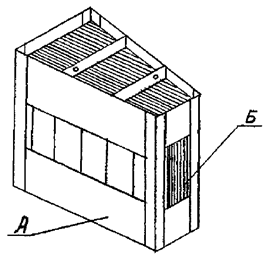

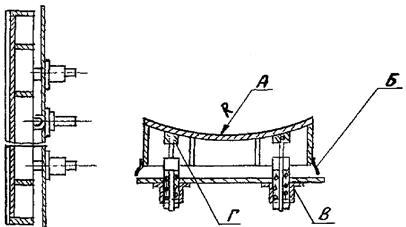

1 - ротора; 2 - аксиальное уплотнение; 3 - радиальное уплотнение; 4 - ходовая часть; 5 - периферийные уплотнения; 6 - привод

Рисунок 1 - Общий вид РВП

6 Общие технические требования

Общие технические требования к метрологическому обеспечению и видам контроля, маркировке, разборке, резьбовым, сварным и шпоночным соединениям, подшипникам качения, посадочным поверхностям, уплотняющим деталям, материалам и запасным частям при ремонте РВП определяются в соответствии с требованиями, изложенными в разделе 6 СТО 70238424.27.060.01.003-2009.

7 Требования к составным частям

Разделы требований к составным частям должны применяться совместно с соответствующими разделами требований к составным частям СТО 70238424.27.060.01.003-2009.

7.1 Ходовая часть (карты 1 - 5)

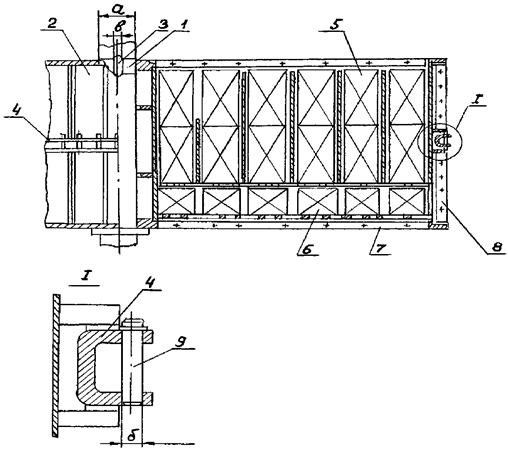

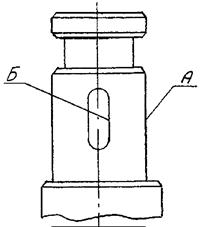

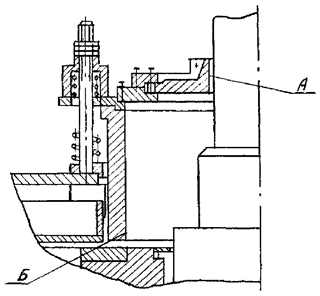

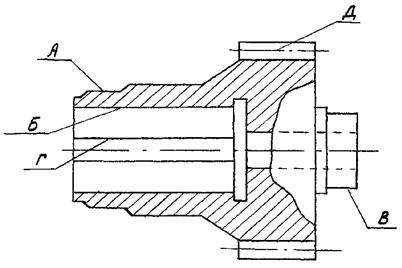

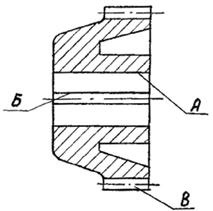

1 - вал; 2 - втулка; 3 - корпус; 4 - подшипник; 5 - шпонка; 6 - втулка; 7 - подшипник; 8 - корпус; 9 - уплотнительное кольцо; 10 - защитная гильза

Рисунок 2 - Ходовая часть

Вал, поз. 1 рис. 2

Количество на изделие, шт. - 1

Нормы зазоров (натягов) - приложение В

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Износ |

Визуальный контроль Измерение Скоба СИ 300 |

Æ 250 мм |

1. Опиливание 2. Наплавка и обтачивание |

1. Допустимый диаметр - не менее 240 мм 2. Допускаются отдельные зачищенные риски глубиной до 0,5 мм 3. Допуск цилиндричности 0,1 мм |

|

Б |

Износ |

Визуальный контроль Измерение Штангенциркуль ШЦ I-1-125-0,1-1 Калибр пазовый |

Ширина паза 55 мм |

1. Опиливание 2. Наплавка 3. Шлифование |

1. Допустимая ширина паза - 58,0 мм 2. Допуск параллельности стенок паза относительно оси вала 0,06 мм 3. Шероховатость поверхности - не более Rz20 |

Втулка, поз. 2 рис. 2

Количество на изделие, шт. - 1

Нормы зазоров (натягов) - приложение В

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

Трещины |

Визуальный контроль Лупа ЛП-1-7х |

- |

Замена |

- |

|

|

А |

Износ |

Измерение Нутромер НМ 600 |

Æ 250 мм |

1. Зачистка 2. Наплавка и обтачивание до ремонтного диаметра вала |

1. Допустимый диаметр - не более 250, 285 мм 2. Шероховатость поверхности - не более Rz20 |

|

Б |

Износ |

Визуальный контроль Измерение Скоба. СИ 500 Индикатор ИЧ 02 кл. 0 |

Æ 460 мм |

1. Зачистка 2. Наплавка 3. Обтачивание |

1. Допустимый диаметр - не менее 459,98 мм 2. Допуск параллельности поверхности относительно оси втулки 0,05 мм 3. Шероховатость поверхности - не более 2,5 |

|

В |

Износ |

Визуальный контроль Измерение Штангенциркуль ШЦ-I-125-0,1-1 Калибр пазовый |

Ширина паза 55 мм |

1 .Зачистка 2. Долбление |

1. Допустимая ширина паза не менее 55,1 мм 2. Допуск параллельности оси паза относительно оси втулки 0,03 мм 3. Шероховатость поверхности - не более Rz20 |

|

А |

Износ |

Визуальный контроль Измерение Индикатор ИЧ 02 кл. 0 |

- |

1. Зачистка 2. Протачивание |

1. Допуск перпендикулярности оси втулки относительно поверхностей Г, Д - 0,01 мм 2. Шероховатость поверхностей - не более: Г - Ra 2,5; Д - Rz20 3. Допускаются отдельные зачищенные риски глубиной до 0,05 мм |

Корпус, поз. 3 рис. 2

Количество на изделие, шт. - 1

Нормы зазоров (натягов) - приложение В

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Износ |

Визуальный контроль Измерение Нутромер НМ 1250 |

Æ 680 мм |

1. Наплавка 2. Растачивание |

1. Допустимый диаметр - не более 680,7 мм 2. Шероховатость поверхности - не более Rz20 |

|

Б |

Трещины в сварных швах |

Внешний осмотр Гидравлическое испытание давлением при Р = 0,6 МПа (6 кгс/м2) Манометр избыточного давления Д = 60 мм кл. 1,5 Р = 0,6 МПа |

- |

Выборка трещин и заварка |

Течи не допускаются |

|

Б |

Занос накипью |

Визуальный контроль с вырезкой окон в кожухе |

- |

Обстукивание, промывка |

Отсутствие накипи |

|

В |

Срыв резьбы |

Визуальный контроль |

Резьба труб 1² |

Замена штуцера |

- |

Втулка, поз. 6 рис. 2

Количество на изделие, шт. - 1

Нормы зазоров (натягов) - приложение В

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Износ |

Визуальный контроль Измерение Нутромер НМ 600 Индикатор ИЧ 02 кл. 0 |

Æ 500 мм |

1. Наплавка. 2. Растачивание |

1. Допустимый диаметр - не более 500,12 мм 2. Допуск цилиндричности - 0,1 мм 3. Допуск параллельности относительно оси - 0,1 мм 4. Шероховатость поверхности - не более 2,5 |

|

Б |

Износ |

Измерение Скоба СИ 850 Индикатор ИЧ 02 кл. 0 |

Æ 710 мм |

1. Наплавка. 2. Обтачивание |

1. Допуск цилиндричности - 0,1 мм 2. Допуск параллельности относительно оси - 0,1 мм 3. Шероховатость поверхности - не более 2,5 |

|

В, Г |

Износ |

Визуальный контроль Измерение Плита 1-0-1000´630 Индикатор ИЧ 02 кл. 0 Угольник УП-1-400 Щуп 0,05 - 100 кл. 1 |

- |

Протачивание |

1. Допуск параллельности В относительно Г - 0,1 мм 2. Допуск перпендикулярности оси втулки относительно В - 0,05 мм 3. Шероховатость поверхности - не более 2,5 4. Допускаются отдельные зачищенные риски, забоины глубиной не более 0,5 мм |

|

Д |

Износ, срыв резьбы |

Визуальный контроль |

М42-6Н |

Калибровка резьбы |

Допускается срыв или смятие не более чем на двух нитках в начале резьбы |

Корпус, поз. 8 рис. 2

Количество на изделие, шт. - 1

Нормы зазоров (натягов) - приложение В

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Износ |

Визуальный контроль Измерение Нутромер НМ 1250 Индикатор ИЧ 02 кл. 0 |

Æ 1220 мм |

1. Наплавка 2. Растачивание |

1. Допустимый диаметр - не более 1220,20 мм 2. Допуск цилиндричности - 0,25 мм 3. Шероховатость поверхности - не более 2,5 мкм 4. Допускаются отдельные зачищенные риски, забоины глубиной не более 0,50 мм |

|

Б |

Износ, занос накипью |

Визуальный контроль Гидравлическое испытание давлением Р = 0,3 МПа Манометр избыточного давления Д = 60 мм кл. 1,5 Р = 0,4 МПа. По увеличению температуры масла и снижению расхода охлаждающей воды |

- |

1. Замена листа 2. Удаление накипи |

1. Течи не допускаются 2. Расход охлаждающей воды - не менее 0,5 м3/ч |

|

В, Г |

Износ |

Визуальный контроль Измерение Плита 1-0-1000´630 Индикатор ИЧ 02 кл. 0 Щуп 03-100 кл. 1 |

- |

Протачивание |

1. Допускаются отдельные зачищенные риски, забоины глубиной не более 0,5 мм 2. Допуск параллельности В относительно Г - 0,3 мм 3. Допуск плоскостности каждой поверхности 0,1 мм на всю ширину |

7.1.1 Требования к сборке ходовой части

7.1.1.1 Взаимное прилегание опорных поверхностей нижней подшипниковой опоры и подшипника должно быть плотным. Щуп 0,03 мм не должен проходить по всему периметру контакта.

7.1.1.2 При сборке (см. рисунок 2) внутренние кольца подшипников поз. 4 и поз. 7 должны прилегать по всей поверхности к буртикам втулок поз. 2 и поз. 6 соответственно. Допускаемый при этом зазор - не более 0,1 мм.

7.1.1.3 Допуск соосности уплотнительного кольца поз. 9, защитной гильзы поз. 10 относительно оси опоры - 0,5 мм (см. рисунок 2).

7.1.1.4 Для смазки нижней опоры должно применяться авиационное масло МС-20 или МК-22 по ГОСТ 21743. Корпус верхней опоры должен быть заполнен консистентной смазкой Литол-24 по ГОСТ 21150.

Уровень смазки в верхней опоре должен быть не ниже верхнего уровня подшипника, а в нижней опоре - до средней отметки уровнемера. Подтекания смазки из опор не допускаются.

7.1.1.5 Корпуса опор должны быть зачищены от возможного проникновения внутрь масляной полости промывочной воды и атмосферных осадков.

7.2 Ротор в сборе (карты 6 - 8)

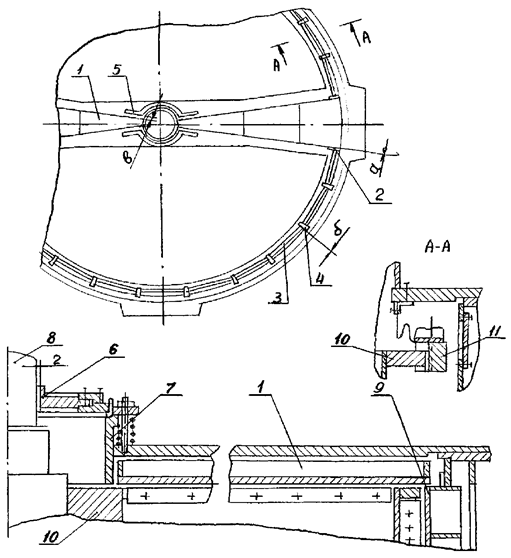

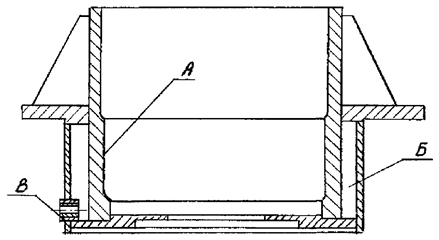

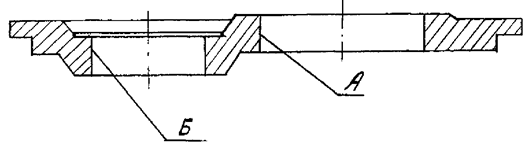

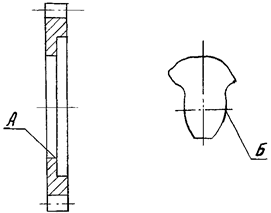

1 - вал; 2 - ротор; 3 - шпонка; 4 - цевочный обод; 5 - пакет нагревательной набивки «горячего» слоя; 6 - пакет нагревательной набивки «холодного» слоя; 7 - полоса радиального уплотнения; 8 - полоса аксиального уплотнения; 9 - цевка.

Рисунок 3 - Ротор в сборе

Ротор, поз. 2 рис. 3

Количество на изделие, шт. - 9

Нормы зазоров (натягов) - приложение В

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Коробление, борозды, вмятины |

Визуальный контроль Измерение Линейка УТ-1-1000 Щуп. Набор № 4 кл. 1 Штангенциркуль ШЦ-I-125-0,1-1 Индикатор ИЧ 02 кл. 0 |

Толщина фланца 40 мм |

1. Заварка и зачистка при местных повреждениях длиной 150 мм 2. Механическая обработка при повреждениях больших размеров |

1. Допустимая толщина фланцев - не менее 30 мм 2. Места заварки должны быть зачищены заподлицо с плоскостью фланцев и ступицы 3. Шероховатость поверхностей - не более Rz40 4. Допуск плоскостности поверхности фланца и ступицы 2 мм 5. Допуск торцового биения на наружном диаметре относительно оси вращения 1,5 мм |

|

Б |

Трещины |

Визуальный контроль |

- |

1. Разделка трещин 2. Заварка |

1. Места заварки должны быть зачищены заподлицо с плоскостью фланца 2. Непровары в сварных швах не допускаются |

|

В |

Износ |

Визуальный контроль Контрольное засверливание Измерение Штангенциркуль ШЦ-I-125-0,1-1 |

Толщина перегородок 12 мм |

1. Вырезка дефектных участков 2. Приварка вставок |

1. Допустимая толщина перегородок - не менее 7 мм 2. Толщина вставок должна быть равна толщине основного металла 3. Сварные швы должны быть зачищены заподлицо с плоскостью перегородок или обечайки |

|

Г |

Коробление, вмятины |

Визуальный контроль Проверка объёмным шаблоном (Размеры шаблона см. п. 7.2.1.1 требований к сборке ротора) |

1. Нагрев 2. Правка |

Жёсткий объёмный шаблон должен свободно проходить в ячейки ротора по всей высоте |

|

|

Д |

Износ |

Визуальный контроль. Измерение. Штангенциркуль ШЦ-I-125-0,1-1 |

Толщина полос 10 мм |

Замена при толщине полос 7 мм |

- |

|

Д |

Обрыв полос |

Визуальный контроль |

- |

Приварка |

Катет шва опорных решеток - не менее 7 мм |

|

Б |

Износ кронштейнов |

Визуальный контроль |

- |

Подварка |

1. Торцы кронштейнов должны находиться в одной плоскости перпендикулярной оси вращения ротора. 2. Допуск плоскостности поверхности 2 мм |

Цевочный обод, поз. 4 рис. 3

Количество на изделие, шт. - 1

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

|

А |

Трещины корпуса |

Визуальный контроль |

- |

1. Разделка трещин 2. Заварка и зачистка |

Сварные швы должны быть зачищены до основного металла |

|

|

А |

Износ корпуса |

Визуальный контроль Измерение Штангенциркуль ШЦ-I-125-0,1-1 |

Толщина корпуса 26 мм |

Наплавка и зачистка |

Допустимая толщина не менее 20 мм |

|

|

Б |

Износ цевок |

Визуальный контроль Измерение Штангенциркуль ШЦ-I-125-0,1-1 |

Æ 40,00 мм |

1. Проворот цевок на 180 ° 2. Замена |

1. Допустимая глубина износа - до 4 мм 2. Количество проворотов - не более трёх |

|

|

В |

Износ отверстия под цевку |

Визуальный контроль Измерение Штангенциркуль ШЦ-I-250-0,05-1 |

Æ 40,00 мм |

Развертывание отверстия и установка ступенчатой цевки |

1. Допуск перпендикулярности осей отверстий установочной плоскости - не более 0,25 мм на всю высоту сектора 2. Шероховатость поверхности - не более 2,5 |

|

|

Г |

Отклонение шага |

Измерение Шаблон Щуп. Набор № 4 кл. 1 |

88,75 мм |

1. При отклонении шага на стыках секторов - регулировка положения сектора 2. При отклонении шага между цевками внутри сектора - изготовление ступенчатых цевок или замена сектора |

Допустимое отклонение шага цевок - от +1,0 мм до -0,5 мм. При замене одного или нескольких секторов на всех незаменённых секторах цевки должны быть развернуты неизношенной поверхностью в сторону контакта с зубьями звёздочки привода |

|

|

Д |

Обрыв сварных планок |

Внешний осмотр |

1. Приварка 2. Замена |

Стопорные планки должны надёжно удерживать цевки от проворота |

||

|

Б |

Отклонение от цилиндричности |

Визуальный контроль Проверка Приспособление для замера биений цевочного обода черт. ЛТ 435 ПЗБ-05 |

Æ 10170 мм |

Регулировка отжимными болтами |

Допуск цилиндричности начальной окружности и эксцентриситет ее относительно оси вала - 3 мм |

|

Пакет нагревательной набивки, поз. 5, 6 рис. 3

Количество на изделие, шт. - 720

Нормы зазоров (натягов) - приложение В

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Обрыв элементов каркаса |

Визуальный контроль Измерение Штангенциркуль ШЦ-I-125-0,1-1 |

- |

Приварка |

Допустимый выступ наружного шва над основным металлом - не более 2 мм |

|

А |

Износ элементов каркаса |

Визуальный контроль Измерение Штангенциркуль ШЦ-I-125-0,1-1 |

Толщина полос 5 мм |

Замена |

- |

|

Б |

Трещины листов нагревательной набивки |

Визуальный контроль |

- |

Замена |

- |

|

Б |

Износ |

Визуальный контроль Измерение Штангенциркуль ШЦ-I-125-0,1-1 |

Толщина листа пакета «горячего» слоя 0,7 мм; «холодного» слоя - 1,2 мм |

Замена листов набивки |

1. Допустимая толщина листа пакета «горячего» слоя не менее 0,35 мм; «холодного» слоя - не менее 0,60 мм 2. Допустимое уменьшение высоты листов - не более 100 мм |

7.2.1 Требования к сборке ротора

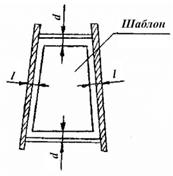

Размеры сечения шаблона должны быть выбраны таким образом, чтобы были удовлетворены условия:

l = 2 - 3 мм; d = 4 - 6 мм

Подготовленные к установке в ротор пакеты должны быть плотно заполнены листами нагревательной набивки. Сдвиг отдельных листов не допускается. Установка листов нагревательной набивки, состоящих из двух частей, без опоры каждого листа на решетку пакета не допускается. Установку пакета в ротор производить от центра к периферии в диаметрально противоположной последовательности. Пакеты должны свободно входить в ячейки ротора. Вгонять пакеты в ячейку при помощи кувалды или домкрата не допускается.

После установки в сектор слоя пакетов нагревательной набивки, промежутки между пакетами и стенками ячейки должны быть заполнены листами дополнительной набивки.

Ротор воздухоподогревателя должен быть по всему сечению и высоте заполнен пакетами нагревательной и листами дополнительной набивки. Пакеты и листы набивки должны быть утоплены ниже фланцев и ступицы ротора не менее чем на 25 мм. Перекрытие листами набивки проходного сечения ротора не допускается.

7.2.1.2 Величины радиального и торцового биений элементов ротора не должны превышать данных, приведённых в таблице 3.

Таблица 3

|

Биение, мм |

||

|

радиальное |

торцовое |

|

|

Ступица ротора |

- |

1,5 |

|

Фланцы ротора |

1,5 |

1,5 |

|

Окружность цевок |

3,0 |

- |

|

Корпус цевочного обода |

- |

4,0 |

Замеры биений элементов ротора должны выполняться при полностью загруженных пакетах нагревательной набивки, после ремонта подшипниковых опор, выверки вертикальности вала.

Биение фланцев, превышающее указанное в таблице 3 значение, должно устраняться проточкой.

7.2.1.3 Полосы радиальных и аксиальных уплотнений должны быть установлены на прокладках, пропитанных жидким стеклом.

Допуск плоскостности рабочего торца полосы - 1,0 мм. Выступание полос радиальных и аксиальных уплотнений за пределы ступицы и фланца не допускается. Утопание полос - не более 1,5 мм.

Проверка отклонения от плоскостности полос радиальных и аксиальных уплотнений должна осуществляться приспособлениями выставки полос, неподвижно закреплённых на корпусе воздухоподогревателя.

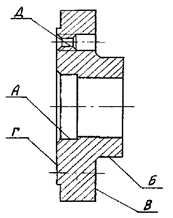

1 - плита радиального уплотнения; 2 - клин односторонний; 3 - блок периферийного уплотнения; 4 - клин двусторонний; 5 - полукольцо; 6 - уплотнение вала; 7 - центральное уплотнение; 8 - вал; 9 - плита аксиального уплотнения; 10 - фланец ротора; 11 - колодка периферийного уплотнения

Рисунок 4 - Уплотнения

Плита радиального уплотнения, поз. 1 рис. 4

Количество на изделие, шт. - 4

Нормы зазоров (натягов) - приложение В

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта. |

|

А |

Износ и коробление днища плиты |

Визуальный контроль Измерение Штангенциркуль ШЦ-I-125-0,1-1 Линейка ШД-0-1600 Щуп клиновой черт. 3969.10.00.00. |

Толщина днища 15 мм Допуск плоскостности поверхности днища во всех направлениях 1 мм |

1. Подварка и механическая обработка 2. Замена |

1. Допустимая толщина днища плиты не менее 7 мм 2. Шероховатость поверхности - не более Rz40 3. Допустимое смещение частей плиты в местах стыков - не более 0,5 мм |

|

Б |

Трещины в компенсаторе |

Визуальный контроль |

- |

Замена |

- |

|

В |

Обрыв уплотнительной заслонки |

Визуальный контроль |

- |

Приварка |

- |

|

Г |

Трещины, обрыв компенсатора |

Визуальный контроль |

- |

1. Приварка 2. Замена |

Компенсатор должен быть приварен сплошным швом |

|

Д |

Износ оси |

Измерение Штангенциркуль ШЦ-II-250-0,05-1 |

Æ 45 мм |

1. Зачистка 2. Замена |

Допустимый диаметр не менее 44,7 мм |

|

Д |

Износ отверстия в ушке плиты |

Измерение Штангенциркуль ШЦ-II-250-0,05-1 |

Æ 45 мм |

1. Развертывание 2. Замена |

1. Допустимый диаметр - не более 45,5 мм 2. Допуск соосности отверстий относительно их общей оси - 0,1 мм |

|

Е |

Износ штока |

Проверка по свинцовым оттискам Измерение Штангенциркуль ШЦ-I-125-0,1-1 |

- |

1. Подрезание фланца 2. Замена |

Допустимый зазор штока - не более 0,2 мм |

|

Г |

Износ валика |

Измерение Штангенциркуль ШЦ-I-125-0,1-1 |

Æ 30 мм |

1. Зачистка 2. Замена |

Допустимый диаметр - не менее 29,7 мм |

|

Г |

Износ отверстия в кронштейнах |

Измерение Штангенциркуль ШЦ-I-125-0,1-1 |

Æ 30 мм |

Замена |

- |

Блок периферийного уплотнения, поз. 3 рис. 4

Количество на изделие, шт. - 48

Нормы зазоров (натягов) - приложение В

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Износ колодок |

Визуальный контроль Измерение Штангенциркуль ШЦ-I-125-0,1-1 |

Толщина колодки 50 мм |

1. Фрезерование 2. Замена |

1. Допустимая толщина колодки - не менее 40 мм 2. Шероховатость поверхности - не более Rz80 |

|

Б |

Износ паза кронштейна |

Измерение Штангенциркуль ШЦ-I-125-0,1-1 |

Ширина паза 30 мм |

1. Подварка 2. Зачистка 3. Замена |

1. Допустимая ширина паза - не более 30,3 мм 2. Шероховатость поверхности - не более Rz80 |

|

В |

Трещины в компенсаторе |

Визуальный контроль |

- |

Замена |

- |

Уплотнение вала и центральное уплотнение, поз. 6, 7 рис. 4

Количество на изделие, шт. - 2

Нормы зазоров (натягов) - приложение В

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Износ диска |

Визуальный контроль Измерение Штангенциркуль ШЦ-III-400-0,10-1 |

Æ 300 мм |

1. Зачистка 2. Замена |

Допустимый диаметр - не более 301 мм |

|

Б |

Износ обоймы |

Визуальный контроль Измерение Линейка УТ-1-400 Щуп 0,2 - 100 кл. 1 |

- |

1. Протачивание 2. Замена |

1. Допуск плоскостности поверхности - 0,2 мм на всю ширину 2. Шероховатость поверхности - не более Rz80 |

Аксиальные уплотнения, поз. 9 рис. 4

Количество на изделие, шт. - 2

Нормы зазоров (натягов) - приложение В

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Износ днища |

Измерение. Штангенциркуль ШЦ-I-125-0,1-1 |

Толщина днища 12 мм |

1. Зачистка 2. Замена |

1. Допустимая толщина плиты - не менее 8 мм 2. Шероховатость поверхности - не более Rz40 |

|

А |

Прогиб днища |

Измерение. Проверка по шаблону и струне Штангенциркуль ШЦ-I-125-0,1-1 |

Радиус теоретической окружности: R = 5065 мм (для РВП-98) R = 4556 мм (для РВП-88) |

1. Фрезерование 2. Замена |

1. Допустимый прогиб в продольном направлении - не более 2 мм на всю длину 2. Допускаемое отклонение от теоретической окружности 1 мм |

|

Б |

Трещины, остаточная деформация пружин |

Визуальный контроль |

- |

Замена |

- |

|

В |

Износ |

Визуальный контроль |

Длина пружины в свободном состоянии 255 мм |

Замена |

- |

|

Г |

Износ шпильки |

Проверка по свинцовым оттискам |

- |

1. Зачистка 2. Замена |

Допустимый зазор - не более 0,5 мм |

7.3.1 Требования к сборке уплотнений

7.3.1.1 Компенсаторы должны плотно прилегать к элементам уплотнений и крышкам корпуса. Зазоры в местах крепления компенсаторов не допускаются.

7.3.1.2 Плиты радиальных и аксиальных, обоймы центральных, колодки периферийных уплотнений должны при регулировании свободно, без заеданий, отходить от ротора и подводиться к нему вплотную. Величина местных зазоров (замеряемых клиновым щупом) между ротором и прижатыми к нему элементами уплотнений не должна превышать для радиальных и аксиальных - 2,0 мм, периферийных - от 0,5 до 1,5 мм, центральных - 1,0 мм. Ход элементов уплотнений должен быть не менее 25,0 мм.

7.3.1.3 До включения воздухоподогревателя в работу уплотнения должны быть отведены от ротора на расстояние от 18 до 20 мм и не подводиться к нему вплоть до набора котлом номинальной нагрузки.

7.4 Привод

7.4.1 Редуктор тихоходный (карты 13 - 20)

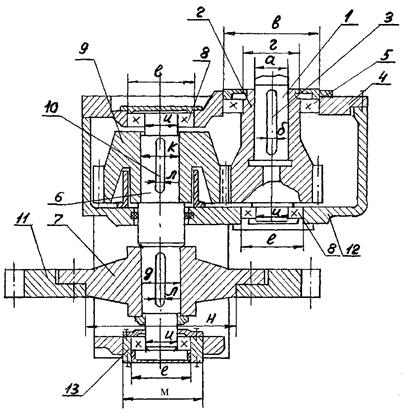

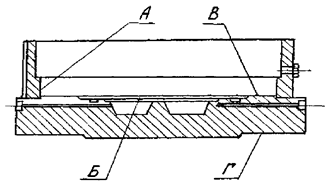

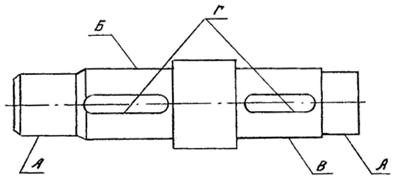

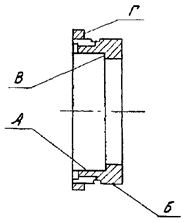

1 - переходник; 2 - шестерня; 3 - шпонка; 4 - крышка редуктора; 5 - подшипник; 6 - вал; 7 - ступица; 8 - подшипник; 9 - колесо; 10 - шпонка; 11 - венец; 12 - корпус редуктора; 13 - вкладыш

Рисунок 5 - Редуктор тихоходный

Шестерня, поз. 2 рис. 5

Количество на изделие, шт. - 1

Нормы зазоров (натягов) - приложение В

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Износ |

Измерение Скоба СИ 200 Индикатор ИЧ 02 кл. 0 |

Æ 150,0 мм |

1. Зачистка 2. Напыление 3. Замена |

1. Допустимый диаметр - не менее 149,98 мм 2. Допуск цилиндричности - не более 0,01 мм 3. Шероховатость поверхности - не более 2,5 мкм |

|

Б |

Износ |

Измерение Нутромер НМ 175 Индикатор ИЧ 02 кл. 0 |

Æ 110,5 мм |

1. Шлифование 2. Замена |

1. Допустимый диаметр - не более 110,7 мм 2. Допуск параллельности относительно оси - 0,01 мм 3. Шероховатость поверхности - не более 2,5 мкм |

|

В |

Износ |

Измерение Скоба СИ 100 Индикатор ИЧ 02 кл. 0 |

Æ 100 мм |

1. Зачистка 2. Напыление 3. Замена |

1. Допустимый диаметр - не менее 99,99 мм 2. Допуск цилиндричности - 0,01 мм 3. Шероховатость поверхности - не более 2,5 мкм |

|

Г |

Износ |

Визуальный контроль Калибр пазовый |

Ширина паза 28 мм |

1. Опиливание 2. Долбление нового паза под углом 90° |

1. Допустимая ширина паза - не более 30 мм 2. Изготовление новой шпонки с сохранением посадки 3. Допуск параллельности стенок паза относительно оси поверхности Б - 0,05 мм 4. Шероховатость поверхности - не более Rz20 |

|

Д |

Износ |

Визуальный контроль Проверка «по краске» Измерение толщины зуба по делительной окружности Штангензубомер с нониусом типа ШЗ 18 |

S = 15,7 мм |

1. Шлифование 2. Замена |

1. Допустимая толщина зуба - не менее 13,2 мм 2. Пятно касания не менее 50 % длины зуба |

Крышка редуктора, поз. 4 рис. 5

Количество на изделие, шт. - 1

Нормы зазоров (натягов) - приложение В

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А, Б |

Износ |

Визуальный контроль Измерение Нутромер НМ 600 |

Æ 270 мм Æ 180 мм |

1. Наплавка 2. Растачивание |

1. Допускаются отдельные зачищенные риски глубиной до 0,5 мм 2. Шероховатость поверхности - не более 2,5 |

Вал, поз. 6 рис. 5

Количество на изделие, шт. - 1

Нормы зазоров (натягов) - приложение В

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Износ |

Визуальный контроль Измерение Скоба СИ 200 |

Æ 100 мм |

1. Напыление 2. Замена |

1. Допустимый диаметр - не менее 99,98 мм 2. Шероховатость поверхности - не более 2,5 |

|

Б В |

Износ |

Измерение Скоба СИ 200 Индикатор ИЧ 02 кл. 0 |

Æ 120 мм Æ 110 мм |

1. Шлифование 2. Замена |

1. Допустимые диаметры поверхностей: не менее: Б - 119,93 мм; В - 109,97 мм соответственно 2. Допуск цилиндричности: Б - 0,07 мм; В - 0,02 мм 3. Допускаются отдельные зачищенные риски глубиной до 0,05 мм |

|

Г |

Износ |

Контроль Калибр пазовый |

Ширина паза 32 мм |

1. Опиливание 2. Фрезерование нового паза 3. Замена |

1. Допустимый размер паза не более - 34 мм 2. Допуск параллельности стенок паза относительно оси вала 0,03 мм 3. Шероховатость поверхности - не более Rz20 |

Ступица, поз. 7 рис. 5

Количество на изделие, шт. - 1

Нормы зазоров (натягов) - приложение В

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Износ |

Визуальный контроль Измерение Нутромер НМ 175 |

Æ 120 мм |

1. Наплавка 2. Растачивание |

1 Допуск цилиндричности - 0,07 мм 2 Допускаются отдельные зачищенные риски глубиной до 0,5 мм 3 Шероховатость поверхности - не более 2,5 мкм |

|

Б |

Износ |

Измерение Скоба СИ 500 |

Æ 435 мм |

1. Наплавка 2. Обтачивание |

1. Допустимый диаметр не менее - 434,5 мм 2. Допуск цилиндричности - не более 0,12 мм 3. Шероховатость поверхности - не более Rz40 |

|

В |

Износ |

Контроль Калибр пазовый |

Ширина паза 32 мм |

1. Опиливание 2. Наплавка и механическая обработка 3. Изготовление нового паза под углом 90° 4. Замена |

1. Допустимый размер паза - не более 34 мм. При изменении размера паза - изготовить новую шпонку с сохранением посадки 2. Шероховатость поверхности - не более Rz20 |

|

Г |

Износ |

Визуальный контроль Измерение Угольник УП-160 кл. 1 Щуп 0,1 - 100 кл. 1 |

- |

Протачивание |

1. Допускаются отдельные зачищенные риски глубиной - не более 0,5 мм 2. Допуск параллельности друг относительно друга - 0,1 мм 3. Допуск перпендикулярности Г относительно оси ступицы - 0,1 мм |

Колесо, поз. 9 рис. 5

Количество на изделие, шт. - 1

Нормы зазоров (натягов) - приложение В

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Износ |

Измерение Нутромер |

Æ 110 мм |

1. Зачистка 2. Замена |

1. Допустимый диаметр - не более 110,9 мм 2. Отклонения от цилиндричности - 0,08 мм 3. Допускаются зачищенные риски глубиной не более 0,5 мм |

|

Б |

Износ |

Контроль Калибр пазовый |

Ширина паза 32 мм |

1. Опиливание 2. Долбление нового паза под углом 90 ° 3. Замена |

1. Допуск параллельности стенок паза относительно оси колеса - 0,05 мм 2. Допустимая ширина паза не более 34 мм |

|

Б |

Износ |

Визуальный контроль Проверка «по краске» Измерение толщины зуба по делительной окружности Штангензубомер с нониусом типа ШЗ18 |

S = 15,7 мм |

1. Шлифование 2. Замена |

1. Допустимая толщина зуба S не менее 13,2 мм 2. Пятно касания - не менее 50 % длины зуба |

Венец, поз. 11 рис. 5

Количество на изделие, шт. - 1

Нормы зазоров (натягов) - приложение В

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Износ |

Измерение Нутромер НМ 600 |

Æ 435 мм |

1. Наплавка 2. Растачивание |

1. Допустимый диаметр - не более 435,2 мм 2. Отклонение от цилиндричности - 0,12 мм 3. Допускаются отдельные зачищенные риски глубиной до 0,5 мм |

|

Б |

Износ |

Измерение Штангенциркуль ШЦ-I-125-0,1-1 |

- |

1. Наплавка 2. Фрезерование |

1. Допустимый износ зуба - не более 5 мм 2. Шероховатость - не более Rz40 |

Карта дефектации и ремонта 19

Корпус редуктора, поз. 12 рис. 5

Количество на изделие, шт. - 1

Нормы зазоров (натягов) - приложение В

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

- |

Трещины |

Визуальный контроль Лупа ЛП-1-7х |

- |

Замена |

- |

|

А Б |

Износ |

Измерение Нутромер НМ 600 |

Æ 180 мм Æ 220 мм |

1. Наплавка 2. Растачивание |

1. Допускаются отдельные зачищенные риски глубиной не более 0,5 мм 2. Допуск цилиндричности: А - 0,16 мм; Б - 0,04 мм 3. Шероховатость поверхностей - не более 2,5 мкм |

Вкладыш, поз. 13 рис. 5

Количество на изделие, шт. - 1

Нормы зазоров (натягов) - приложение В

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Износ |

Измерение Нутромер НМ 600 |

Æ 180 мм |

1. Шлифование 2. Замена |

1. Допустимый диаметр - не более 180,2 мм 2. Допуск параллельности поверхности относительно оси вкладыша - 0,05 мм 3. Шероховатость поверхности - не более 2,5 мкм |

|

Б |

Износ |

Измерение Скоба СИ 500 |

Æ 220 мм |

1. Наплавка 2. Протачивание |

1. Допуск параллельности поверхности относительно оси 0,05 мм 2. Шероховатость поверхности - не более 2,5 мкм |

|

В, Г |

Износ |

Визуальный контроль. Измерение. Индикатор ИЧ 02 кл. 0 |

- |

1. Протачивание. 2. Замена |

Допуск параллельности поверхностей 0,05 мм |

7.4.2 Требования к сборке тихоходного редуктора

7.4.2.1 Корпус редуктора не должен иметь раковин, трещин и забоин на поверхностях под посадку. Допуск соосности отверстий в корпусе и допуск параллельности их осей должен быть 0,05 мм.

7.4.2.2 Крышка редуктора должна быть установлена на прокладке, надёжно закреплена и заштифтована.

7.4.2.3 Вал редуктора должен без заеданий свободно вращаться в подшипниках.

7.4.2.4 Для заливки в редуктор использовать только очищенное и проверенное в химической лаборатории масло AK-15, а при температуре окружающей среды от 258 К (-15 °С) до 238 К (-35 °С) - масло K-12 по ГОСТ 1861. Уровень масла контролируется по маслоуказателю.

7.4.2.5 Гнездо подшипников в крышке и корпусе редуктора должны быть заполнены на 2/3 объёма густой смазкой Литол-24 по ГОСТ 21150.

7.4.2.6 В случае замены подшипников, шестерни, колеса в редукторе, последние должны быть обкатаны. Обкатка должна производиться в течение 8 часов на специальном стенде. Допускается производить обкатку на рабочем месте с принятием соответствующих мер безопасности.

7.4.2.7 После обкатки отработанное масло из редуктора должно быть слито и заменено новым; при этом заливка масла в корпус редуктора должна производиться после его установки на рабочее место. Течи масла не допускаются.

7.4.2.8 Редуктор допускается вводить в зацепление с ротором воздухоподогревателя при нормальной (без вибрации и повышения температуры) работе в процессе обкатки.

7.4.3 Амортизатор.

7.4.3.1 Для дефектации амортизатор разбирается, после чего детали очищаются, и определяется их состояние.

7.4.3.2 Замене подлежат:

- детали, имеющие трещины;

- повреждённые шарики;

- пружина с остаточной деформацией более 15 % первоначальной длины;

- детали, имеющие износ или повреждение резьбы.

7.4.3.3 Осевой зазор в соединении «втулка разрезная - вал» не должен превышать 0,5 мм. При большем зазоре соединение разобрать и осмотреть канавки радиусом 4,5 мм.

При износе канавок - проточить новые, сместив их ось в одну сторону на втулке и валу на 20 мм от оси старых канавок.

7.4.4 Требования к сборке амортизатора

7.4.4.1 При сборке вала с разрезной втулкой вал должен легко вращаться во втулке; осевой зазор - не более 0,5 мм.

7.4.4.2 Резьбы должны быть смазаны Литол-24 по ГОСТ 21150. Все резьбовые пары должны проворачиваться легко, без перекоса и заеданий.

8 Требования к собранному воздухоподогревателю

8.1 Резьбовые соединения, работающие в зоне высоких температур, более 313 K (100 °С): крепёж полос радиальных и аксиальных уплотнений, люков, лазов и т.п. - должны быть смазаны смазкой графитной СКа-2/6-гЗ по ГОСТ 3333.

8.2 Корпуса подшипниковых опор ротора должны быть установлены на опорных балках по контрольным меткам, нанесённым при разборке.

8.3 Допуск перпендикулярности вала ротора и нижней подшипниковой опоры в горячем состоянии воздухоподогревателя 0,1 мм/м, при этом отклонение от вертикальности 2 мм на всю высоту вала. Определение вертикальности вала производить в соответствии с п. 9.2.5 СТО 70238424.27.060.01.003-2009.

8.4 Система охлаждения и смазки подшипниковых опор должна быть плотной. Подтекания не допускаются.

8.5 Основной и вспомогательный привод воздухоподогревателя должны быть установлены на корпусе воздухоподогревателя таким образом, чтобы плоскость симметрии венца была ниже плоскости симметрии цевочного обода на размер от 8,0 до 10,0 мм, а отклонение венца от горизонтали не превышало 0,5 мм на 1 метр погонный. Лёгким вращением маховика амортизатора венец привода должен полностью входить и выходить из зацепления с цевочным ободом.

8.6 На кожухе, газовоздушных патрубках, примыкающих газовоздуховодах и компенсаторах, должны быть заменены прокорродировавшие участки, сварные швы - сварены сплошным плотным швом по всему периметру, люки и фланцевые соединения - уплотнены прокладками и надёжно затянуты.

8.7 Линзы компенсаторов внутри патрубков должны быть перекрыты щитками. Нагрузка от массы газовоздуховодов не должна передаваться на корпус и стойки воздухоподогревателя, растяжка компенсаторов должна учитывать тепловые расширения участков газовоздуховодов от опор до компенсаторов, расширения кожуха и патрубков. Непроектные связи, препятствующие нормальному тепловому расширению корпуса воздухоподогревателя, должны быть удалены.

8.8 Устройства обдувки, промывки и пожаротушения должны обеспечивать эффективную подачу агента на все проходное сечение ротора. Запорная арматура на трубопроводах должна быть плотной.

8.9 Шиберы на газовоздуховодах в закрытом состоянии должны плотно перекрывать проходное сечение, а в открытом - не препятствовать свободному проходу газов и воздуха. Указатели положения створок шиберов должны соответствовать их действительному положению.

8.10 Датчики контрольно-измерительных приборов, автоматики и газозаборные трубки для проведения испытаний должны быть восстановлены и установлены в проектное положение.

8.11 На корпусе воздухоподогревателя и газовоздушных патрубках должна быть восстановлена тепловая изоляция, на органах управления - указатели открытия, надписи по технике безопасности.

8.12 После ремонта воздухоподогревателя должны быть восстановлены лестницы, площадки, перила, а на венце привода должен быть установлен кожух.

8.13 При включении воздухоподогревателя в работу ротор должен плавно набирать обороты; задевания должны отсутствовать при любом режиме работы от холостого хода до номинальной нагрузки, вибрация подшипниковых опор (проверяемая индикаторами) не должна ощущаться, двойная амплитуда колебаний подшипниковых опор и привода не должна превышать 2 мм. Установившаяся температура подшипниковых опор и привода (проверяемая термометрами) допускается на 303 К (30 °С) выше окружающей среды, но не более 343 К (70 °С). Температура масла, поступающего в опору, должна быть в пределах от 283 до 313 K (от 10 до 40 °С).

8.14 Регулировка уплотнений с установкой минимальных (от 1 до 2 мм) зазоров между ними и ротором должна производиться на работающем котле при стабильной нагрузке от 80 до 100 % и установившейся температуре газов и воздуха на входе и выходе из воздухоподогревателя. Окончательная величина зазоров должна быть уточнена после первого останова котла.

8.15 На механизме перемещения плит радиальных уплотнений должны быть выставлены концевые выключатели, ограничивающие перемещения плит в пределах от 2 до 25 мм от ротора. Регулирующие гайки должны быть застопорены.

9 Испытания и показатели качества отремонтированных воздухоподогревателей

Объёмы, методы испытаний и сравнения показателей качества отремонтированных воздухоподогревателей с их нормативными и доремонтными значениями определяются и производятся в соответствии с разделом 9 СТО 70238424.27.060.01.003-2009.

10 Требования к обеспечению безопасности

Требования безопасности воздухоподогревателей должны соответствовать ГОСТ Р 50831 и СТО 70238424.27.060.01.003-2009.

11 Оценка соответствия

11.1 Оценка соответствия соблюдения технических требований, объёма и методов дефектации, способов ремонта, методов контроля и испытаний к составным частям и воздухоподогревателей в целом нормам и требованиям настоящего Стандарта осуществляется в форме контроля в процессе ремонта и при приёмке в эксплуатацию.

11.2 В процессе ремонта производится контроль за выполнением требований настоящего Стандарта к составным частям и воздухоподогревателям в целом при производстве ремонтных работ, выполнении технологических операций ремонта и поузловых испытаний.

При приёмке в эксплуатацию отремонтированных воздухоподогревателей следует производить контроль результатов приёмо-сдаточных испытаний, работы в период подконтрольной эксплуатации, показателей качества, установленных оценок качества отремонтированных воздухоподогревателей и выполненных ремонтных работ.

11.3 Результаты оценки соответствия характеризуются оценками качества отремонтированных воздухоподогревателей и выполненных ремонтных работ.

11.4 Контроль соблюдения норм и требований настоящего Стандарта осуществляют органы (департаменты, подразделения, службы), определяемые генерирующей компанией.

11.5 Контроль соблюдения норм и требований настоящего Стандарта осуществляется по правилам и в порядке, установленном генерирующей компанией.

Приложение А

(обязательное)

Таблица А.1

|

Позиция |

Наименование составной части |

Обозначение составной части |

Марка материала по стандарту или ТУ |

|

|

по чертежу |

заменителя |

|||

|

Ходовая часть (см. рисунок 2) |

||||

|

1 |

Вал |

08.9419.018 |

Сталь 45 |

- |

|

K-432381 |

||||

|

2 |

Втулка |

K-431743 |

Сталь 20 |

ВСт3сп5 |

|

3 |

Корпус |

K-431732 |

Ст3кп |

ВСт3пс |

|

3.1 |

Обечайка |

K-431734 |

||

|

6 |

Втулка |

K-431650 |

Сталь 20 |

ВСт3сп5 |

|

8 |

Корпус |

K-431633 |

ВСт3сп |

Сталь 25 |

|

8.1 |

Обечайка |

K-431635 |

||

|

8.2 |

Диск |

K-431637 |

Ст3кп |

ВСт3пс |

|

Ротор в сборе (см. рисунок 3) |

||||

|

2.1 |

Радиальная перегородка |

08.3481.023 |

Ст3кп |

ВСт3пс |

|

K-431630 |

||||

|

2.2 |

Решетка нижняя |

08.8655.010 |

ВСт3пс |

ВСт3пс |

|

K-431701 |

||||

|

2.3 |

Обечайка |

08.3650.205 |

Ст3кп |

ВСт3пс |

|

K-431697 |

||||

|

4 |

Цевочный обод |

08.9418.010 K-431582 |

||

|

4.1 |

Цевка |

08.4105.007 |

Сталь 45 |

Сталь 50, 55 |

|

K-431585 |

||||

|

Уплотнения (см. рисунок 4) |

||||

|

1 |

Плита радиального уплотнения в сборе |

08.8685.023 |

- |

- |

|

К-432932 |

||||

|

1.1 |

Компенсатор |

08.8685.022 |

12X18H9T |

12X18H10T |

|

К-438235 |

||||

|

08.3617.031 |

Ст3кп |

ВСт3пс |

||

|

K-432146 |

||||

|

1.2 |

Шток |

08.4126.010 |

12X18H10T |

12X18H12T |

|

К-432228 |

||||

|

3 |

Блок периферийного уплотнения |

08.8685.024 |

- |

- |

|

K-432194 |

||||

|

3.1 |

Колодка |

08.7436.006 |

СЧ 15 |

СЧ 20 |

|

К-432205 |

||||

|

3.2 |

Валик |

08.4120.023 |

Сталь 35 |

Сталь 40, 45 |

|

К-432209 |

||||

|

3.3 |

Компенсатор |

08.3656.032 |

12X18H9T |

12X18H10T |

|

K-432110 |

||||

|

- |

Аксиальное уплотнение |

08.8685.017 |

||

|

K-431991 |

||||

|

- |

Пружина |

08.3613.004 |

12X18H9T |

12X18H10T |

|

К-431980 |

||||

|

- |

Пружина |

К-432094 |

60С2 ГОСТ |

50 ХФА |

|

14959 |

||||

|

- |

Шпилька |

K-431937 |

12X18H10T |

12X1H12T |

|

Редуктор тихоходный (см. рисунок 5) |

||||

|

2 |

Шестерня |

K-431835 |

Сталь 40Х |

Сталь 45Х, 50Х |

|

4 |

Крышка редуктора |

K-431796 |

Отливка 25Л-П |

ВСт3сп |

|

6 |

Вал |

K-431836 |

Сталь 45 |

Сталь 40Х |

|

7 |

Ступица |

K-431901 |

Отливка 25Л-П |

ВСт3сп |

|

9 |

Колесо |

K-431834 |

Сталь 40Х |

Сталь 45Х, 50Х |

|

11 |

Венец |

K-431833 |

Сталь 40Х |

Сталь 45Х, 50Х |

|

12 |

Корпус редуктора |

K-431794 |

Отливка 25Л-П |

ВСт3сп |

|

13 |

Вкладыш |

K-431878 |

ВСт3сп |

Сталь 25 |

Приложение Б

(рекомендуемое)

Перечень инструментов и приборов

Таблица Б.1

|

Наименование |

Обозначение |

НТД на изготовление |

|

Нутромер |

НМ 175 |

|

|

НМ 600 |

||

|

НМ 1250 |

||

|

Штангенциркуль |

ШЦ-I-125-0,1-1 |

|

|

ШЦ-II-250-0,05 |

||

|

ШЦ-III-400-0,1-1 |

||

|

Индикатор |

ИЧ 02 кл. 0 |

|

|

Линейка |

УТ-1-400 |

|

|

УТ-1-1000 |

||

|

Манометр избыточного давления |

Д = 60 мм, кл. 1,5; Р = 0,6 МПа |

|

|

Д = 60 мм, кл. 1,5; Р = 0,4 МПа |

||

|

Уровень брусковый |

200 - 0,02 |

|

|

Скоба |

СИ 100 |

|

|

СИ 200 |

||

|

СИ 300 |

||

|

СИ 500 |

||

|

СИ 850 |

||

|

Калибр пазовый |

- |

|

|

Щуп |

Набор № 4 кл. 1 |

- |

|

Щуп клиновой |

Черт. 3969.10.00.00 |

- |

Приложение В

(справочное)

Таблица В.1

|

Обозначение сопряжения |

Позиция сопрягаемой составной части |

Наименование сопрягаемой составной части |

Обозначение составной части |

Размер по чертежу, мм |

Зазор (+), натяг (-), мм |

||

|

по чертежу |

допустимый без ремонта |

||||||

|

при кап. ремонте |

в эксплуатации |

||||||

|

Ходовая часть (см. рисунок 2) |

|||||||

|

а |

1 |

Вал |

K-431513 |

|

+0,285 |

0,380 |

+0,750 |

|

2 |

Втулка |

K-431743 |

|

||||

|

б |

3 |

Корпус |

K-431732 |

|

+0,450 |

+0,600 |

+0,900 |

|

4 |

Подшипник |

3003192 |

|

||||

|

в |

2 |

Втулка |

K-431743 |

|

+0,020 |

+0,040 |

+0,070 |

|

4 |

Подшипник |

3003192 |

|

-0,065 |

-0,045 |

-0,015 |

|

|

г |

1 |

Вал (шпоночный паз) |

K-431513 |

|

+0,020 |

+0,120 |

+0,180 |

|

5 |

Шпонка |

|

-0,120 |

||||

|

г |

2 |

Втулка (шпоночный паз) |

K-431743 |

|

+0,120 |

+0,240 |

+0,340 |

|

5 |

Шпонка |

|

|||||

|

е |

6 |

Втулка |

K-431650 |

|

+0,240 |

+0,500 |

+0,760 |

|

1 |

Вал |

K-431513 |

|

||||

|

и |

6 |

Втулка |

K-431650 |

|

+0,025 |

+0,050 |

+0,090 |

|

7 |

Подшипник |

90394/710 |

|

-0,100 |

-0,075 |

-0,035 |

|

|

к |

8 |

Корпус |

K-431633 |

|

+0,330 |

+0,500 |

+0,600 |

|

7 |

Подшипник |

90394/710 |

|

||||

|

Ротор в сборе (см. рисунок 3) |

|||||||

|

а |

2 |

Ротор |

08.9182.012 |

600+0,450 |

+1,130 |

+1,130 |

+1,130 |

|

1 |

Вал |

K-431513 |

|

||||

|

б |

4 |

Цевочный обод (корпус) |

08.9418.011 |

|

-0,110 |

+0,022 |

+0,100 |

|

9 |

Цевка |

08.4185.007 |

|

(-0,010) |

(0,042) |

||

|

в |

1 |

Вал |

K-431513 |

|

+0,030 |

||

|

3 |

Шпонка |

К-432434 |

|

-0,150 |

+0,030 |

+0,030 |

|

|

в |

2 |

Ротор (ступица ротора) |

K-431499 |

100+0,080 |

|||

|

3 |

Шпонка |

К-432434 |

|

+0,160 |

+0,160 |

+0,160 |

|

|

Уплотнения (см. рисунок 4) |

|||||||

|

а |

1 |

Плита радиального уплотнения |

K-432100 |

- |

+1,0 |

+1,5 |

+2,0 |

|

2 |

Клин односторонний периферийного уплотнения |

K-432196, K-432197 |

- |

+1,0 |

+1,5 |

+2,0 |

|

|

б |

3 |

Блок периферийного уплотнения |

K-433143, K-433144 |

- |

+1,0 |

+1,5 |

+2,0 |

|

4 |

Клин двухсторонний периферийного уплотнения |

K-432199 |

- |

||||

|

в |

1 |

Плита радиального уплотнения |

K-432190 |

- |

|||

|

5 |

Полукольцо |

K-431971 |

- |

+1,0 |

+1,5 |

+2,0 |

|

|

г |

6 |

Уплотнение вала |

K-432091 |

- |

|||

|

8 |

Вал |

K-431513 |

- |

+1,0 |

+5 |

+2,0 |

|

|

Привод (см. рисунок 5) |

|||||||

|

а |

1 |

Переходник или вал мотор редуктора |

- |

|

+0,700 |

+0,800 |

+0,900 |

|

2 |

Шестерня |

K-431835 |

|

||||

|

б |

1 |

Переходник (шпоночный паз) |

- |

|

+0,020 |

+0,061 |

+0,068 |

|

3 |

Шпонка |

|

-0,090 |

+0,061 |

+0,068 |

||

|

б |

2 |

Шестерня (шпоночный паз) |

K-431835 |

28+0,045 |

+0,090 |

+0,129 |

+0,185 |

|

3 |

Шпонка |

28-0,045 |

|||||

|

в |

4 |

Крышка редуктора |

K-431796 |

270+0,050 |

+0,085 |

+0,135 |

+0,250 |

|

5 |

Подшипник |

230 |

270-0,035 |

||||

|

г |

2 |

Шестерня |

K-431835 |

|

+0,014 |

+0,027 |

+0,045 |

|

5 |

Подшипник |

230 |

150-0,025 |

-0,039 |

-0,025 |

-0,007 |

|

|

д |

7 |

Ступица |

K-431901 |

120+0,070 |

+0,140 |

+0,280 |

+0,460 |

|

6 |

Вал |

K-431839 |

120-0,070 |

||||

|

е |

13 |

Вкладыш |

K-431878 |

|

-0,075 (-0,220) |

-0,075 |

-0,075 |

|

8 |

Подшипник |

7220 |

180-0,025 |

||||

|

и |

6 |

Вал |

K-431836 |

|

+0,012 |

+0,023 |

+0,038 |

|

2 |

Шестерня |

K-431835 |

|

-0,032 |

-0,020 |

-0,005 |

|

|

8 |

Подшипник |

7220 |

100-0,020 |

||||

|

к |

9 |

Колесо |

K-431834 |

|

+0,052 |

+0,066 |

+0,013 |

|

6 |

Вал |

K-431836 |

|

-0,026 |

-0,012 |

||

|

л |

6 |

Вал (шпоночный паз) |

K-431836 |

|

+0,018 |

+0,068 |

+0,077 |

|

10 |

Шпонка |

32-0,050 |

-0,105 |

-0,008 |

- |

||

|

9 |

Колесо (шпоночный паз) |

K-431834 |

32+0,050 |

- |

- |

- |

|

|

7 |

Ступица (шпоночный паз) |

K-431901 |

32+0,050 |

+0,100 |

+0,150 |

+0,210 |

|

|

10 |

Шпонка |

32-0,050 |

- |

- |

- |

||

|

н |

11 |

Венец |

K-431833 |

435+0,120 |

+0,240 |

+0,500 |

+0,760 |

|

7 |

Ступица |

K-431901 |

435-0,120 |

- |

- |

- |

|

|

12 |

Корпус редуктора |

K-431794 |

220+0,045 |

+0,061 |

+0,103 |

+0,142 |

|

|

13 |

Вкладыш |

K-431878 |

|

-0,016 |

- |

- |

|

Приложение Г

(обязательное)

Номенклатура деталей, заменяемых независимо от их состояния

Таблица Г.1

|

Наименование составной части |

Обозначение |

Количество на изделие |

|

Ходовая часть |

||

|

Прокладка Паронит ПМБ 2,0´750´1000 ГОСТ 481 |

K-431752 |

1 |

|

Прокладка Паронит ПМБ 2,0´750´1600 ГОСТ 481 |

K-431752 |

1 |

|

Уплотнения |

||

|

Набивка плетённая марки АП-20 ГОСТ 5152 |

K-431782 |

3 |

|

Прокладка Паронит ПМБ 2,0´750´1000 ГОСТ 481 |

K-431640 |

1 |

|

Прокладка Паронит ПМБ 2,0´750´1000 ГОСТ 481 |

K-431642 |

1 |

|

Редуктор |

||

|

Прокладка Паронит ПМБ 2,5´750´1000 ГОСТ 481 |

К-432377 |

2 |

|

Кольцо СТ 172-139-12 ГОСТ 288 |

- |

1 |

|

Кольцо СТ 139-114-10 ГОСТ 288 |

- |

1 |

|

Прокладка Паронит ПМБ 2,5´750´1000 ГОСТ 481 |

К-432376 |

2 |

|

Прокладка Паронит ПМБ 2,5´750´1000 ГОСТ 481 |

К-432245 |

8 |

|

Корпус |

||

|

Прокладка Картон асбестовый КАОН-1-900-900-4 ГОСТ 2850 |

K-431959 |

2 |

|

Прокладка Картон асбестовый KAOH-1-900-900-2 ГОСТ 2850 |

K-431912 |

44 |

|

|

|

|

Ключевые слова: воздухоподогреватели регенеративные вращающиеся, качество ремонта, технические условия

|

Руководитель организации-разработчика |

|

|

ЗАО «ЦКБ Энергоремонт» |

|

|

Генеральный директор |

А.В. Гондарь |

|

Руководитель разработки |

|

|

Заместитель генерального директора |

Ю.В. Трофимов |

|

Исполнители |

|

|

Главный специалист |

Ю.П. Косинов |

|

Главный конструктор проекта |

Б.Е. Сегин |