ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И

МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ

|

ГОСТ

Р |

ШПУНТ ТРУБЧАТЫЙ СВАРНОЙ

Технические условия

|

|

Москва Стандартинформ 2019 |

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом «Научно-исследовательский институт транспортного строительства» (ОАО «ЦНИИС»), Федеральным государственным унитарным предприятием «Центр методологии нормирования и стандартизации в строительстве» (ФГУП «ЦНС»), Открытым акционерным обществом «Трест ЗАПСИБГИДРОСТРОЙ»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 23 декабря 2010 г. № 1058-ст

4 ВЗАМЕН ГОСТ 52664-2006

5 В настоящем стандарте использованы патенты Российской Федерации № 2010085 и № 2081238 на изобретения «Шпунтовая стенка» и № 37113 и № 76928 на полезную модель, патентообладатель Гончаров В.В.

6 ПЕРЕИЗДАНИЕ. Октябрь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок - в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Содержание

ГОСТ Р 52664-2010

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ШПУНТ ТРУБЧАТЫЙ СВАРНОЙ

Технические условия

Welded pipe sheet piles. Specifications

Дата введения - 2011-09-01

1 Область применения

Настоящий стандарт распространяется на шпунт трубчатый сварной (ШТС), предназначенный для применения в гидротехническом, транспортном и промышленно-гражданском строительстве в конструкциях шпунтовых стен капитальных и временных сооружений, возводимых во всех климатических районах строительства в соответствии с СП 131.13330.

(Измененная редакция, Изм. № 1).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 380 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 1050 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 1497 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 2246 Проволока стальная сварочная. Технические условия

ГОСТ 3242 Соединения сварные. Методы контроля качества

ГОСТ 5264 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 6996 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 7512 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 7565 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 8050 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8696 Трубы стальные электросварные со спиральным швом общего назначения. Технические условия

ГОСТ 8713 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 8731 Трубы стальные бесшовные горячедеформированные. Технические требования

ГОСТ 8732 Трубы стальные бесшовные горячедеформированные. Сортамент

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 9466 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9467 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10157 Аргон газообразный и жидкий. Технические условия

ГОСТ 10692 Трубы стальные, чугунные и соединительные детали к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 10704 Трубы стальные электросварные прямошовные. Сортамент

ГОСТ 10705 Трубы стальные и электросварные. Технические условия

ГОСТ 10706 Трубы стальные электросварные прямошовные. Технические требования

ГОСТ 11358 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 14771 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 19281 Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 20295 Трубы стальные сварные для магистральных газонефтепроводов. Технические условия

ГОСТ 23118 Конструкции стальные строительные. Общие технические условия

ГОСТ 27772 Прокат для строительных стальных конструкций. Общие технические условия

ГОСТ 30432 Трубы металлические. Методы отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 32528 Трубы стальные бесшовные горячедеформированные. Технические условия

ГОСТ 33228 Трубы стальные сварные общего назначения. Технические условия

ГОСТ ISO 10893-12 Трубы стальные бесшовные и сварные. Часть 12. Ультразвуковой метод автоматизированного контроля толщины стенки по всей окружности

ГОСТ Р 52222 Флюсы сварочные плавленые для автоматической сварки. Технические условия

ГОСТ Р 54864 Трубы стальные бесшовные горячедеформированные для сварных стальных строительных конструкций. Технические условия

ГОСТ Р 55724 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ Р 58064 Трубы стальные сварные для строительных конструкций. Технические условия

ГОСТ Р ИСО 2859-1 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

СП 16.13330 «СНиП 11-23-81* Стальные конструкции»

СП 131.13330 «СНиП 23-01-99* Строительная климатология»

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде технических регламентов и стандартов.

(Новая редакция, Изм. № 1).

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 шпунтовая стена: Несущая конструкция в форме вертикальной или наклонной стены, возводимой (набираемой) из монтажных элементов - шпунтовых свай, нижней частью погружаемых в грунт и соединяемых между собой продольными замками. Шпунтовая стена воспринимает в основном горизонтальные нагрузки и прежде всего давление находящегося за ней грунта.

3.2 шпунтовый профиль: Шпунтовая свая определенной формы поперечного сечения.

3.3 шпунт: Совокупность шпунтовых профилей (шпунтовых свай).

3.4 замок: Фасонный продольный край шпунтовой сваи, который может быть введен в зацепление с замком смежной шпунтовой сваи, образуя их грунтонепроницаемое замковое соединение в шпунтовой стене, обладающее несущей способностью на разрыв и изгиб.

4 Сортамент

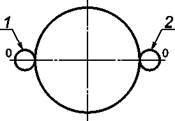

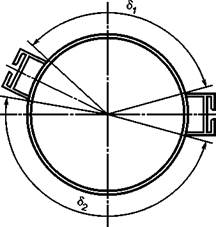

4.1 Профили ШТС изготавливают из стальных сварных прямошовных и спирально-шовных труб по ГОСТ 8696, ГОСТ 10704, ГОСТ 10705, ГОСТ 10706, ГОСТ 20295, ГОСТ 33228, ГОСТ Р 58064 и бесшовных горячедеформированных труб по ГОСТ 8731, ГОСТ 8732, ГОСТ 32528, ГОСТ Р 54864, к которым сварными соединениями крепят два замка, располагаемых в диаметральной плоскости в соответствии с рисунком 1.

По требованию потребителя изготавливают угловые профили ШТС, в которых замки располагают в двух радиальных плоскостях под требуемым потребителю углом в соответствии с рисунком 2.

|

1 - труба; 2 - замок; 0-0 - ось шпунтовой стены |

0-0-0 - ось шпунтовой стены; у - угол поворота оси стены |

|

Рисунок 1 - Положение замков на шпунтовом профиле |

Рисунок 2 - Положение замков на угловом шпунтовом профиле |

(Измененная редакция, Изм. № 1).

4.2 Для изготовления профилей ШТС следует применять трубы, размеры и характеристики поперечного сечения которых соответствуют указанным в таблице 1.

Таблица 1 - Характеристики труб для изготовления профилей ШТС

|

Масса 1

м |

Справочные значения величин |

|||||

|

Наружный

|

Толщина

стенки |

Площадь |

Для оси 0-0 |

Расчетный

|

||

|

J0, см4 |

W0, см3 |

|||||

|

426 |

10 |

130,7 |

102,6 |

28300 |

1330 |

261 |

|

11 |

143,4 |

112,6 |

30900 |

1450 |

261 |

|

|

12 |

156,1 |

122,5 |

33500 |

1570 |

260 |

|

|

530 |

10 |

163,4 |

128,3 |

55200 |

2080 |

327 |

|

11 |

179,4 |

140,8 |

60400 |

2280 |

326 |

|

|

12 |

195,3 |

153,3 |

65500 |

2470 |

325 |

|

|

630 |

10 |

194,8 |

152,9 |

93600 |

2970 |

390 |

|

11 |

213,9 |

167,9 |

102500 |

3250 |

389 |

|

|

12 |

233,0 |

182,9 |

111300 |

3530 |

388 |

|

|

720 |

10 |

223,1 |

175,1 |

140600 |

3910 |

446 |

|

11 |

245,0 |

192,3 |

154000 |

4280 |

445 |

|

|

12 |

266,9 |

209,5 |

167300 |

4650 |

445 |

|

|

13 |

288,7 |

226,6 |

80500 |

5010 |

444 |

|

|

820 |

10 |

254,5 |

199,8 |

208700 |

5090 |

509 |

|

11 |

279,6 |

219,5 |

228800 |

5580 |

508 |

|

|

12 |

304,6 |

239,1 |

248600 |

600 |

508 |

|

|

13 |

329,6 |

258,7 |

268400 |

6550 |

507 |

|

|

920 |

10 |

285,9 |

224,4 |

296000 |

6430 |

572 |

|

11 |

314,1 |

246,6 |

324500 |

7050 |

571 |

|

|

12 |

342,3 |

268,7 |

352800 |

7670 |

570 |

|

|

13 |

370,4 |

290,8 |

381000 |

8280 |

570 |

|

|

14 |

398,5 |

312,8 |

409000 |

8890 |

569 |

|

|

1020 |

10 |

317,3 |

249,1 |

404600 |

7930 |

635 |

|

11 |

348,7 |

273,7 |

443800 |

8700 |

634 |

|

|

12 |

380,0 |

298,3 |

482700 |

9460 |

633 |

|

|

13 |

411,3 |

322,8 |

521400 |

10220 |

633 |

|

|

14 |

442,5 |

347,3 |

559800 |

10980 |

632 |

|

|

1120 |

11 |

383,2 |

300,8 |

589200 |

10520 |

697 |

|

12 |

417,7 |

327,9 |

641100 |

11450 |

696 |

|

|

13 |

452,1 |

354,9 |

692600 |

12370 |

696 |

|

|

14 |

486,4 |

381,9 |

743900 |

13280 |

695 |

|

|

1220 |

12 |

455,4 |

357,5 |

830800 |

13620 |

759 |

|

13 |

492,9 |

386,9 |

897800 |

14720 |

758 |

|

|

14 |

530,4 |

416,4 |

964500 |

15810 |

758 |

|

|

16 |

605,2 |

475,1 |

1096800 |

17980 |

756 |

|

|

1420 |

12 |

530,8 |

416,7 |

1314800 |

18520 |

885 |

|

13 |

574,6 |

451,1 |

1421400 |

20020 |

884 |

|

|

14 |

618,4 |

485,4 |

1527400 |

21510 |

883 |

|

|

16 |

705,7 |

554,0 |

1738300 |

24480 |

882 |

|

4.3 Замки профилей ШТС выполняют из:

- стальных фасонных профилей;

- раскроя горячекатаного стального шпунта;

- различных видов стального проката в виде составных конструкций.

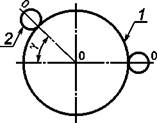

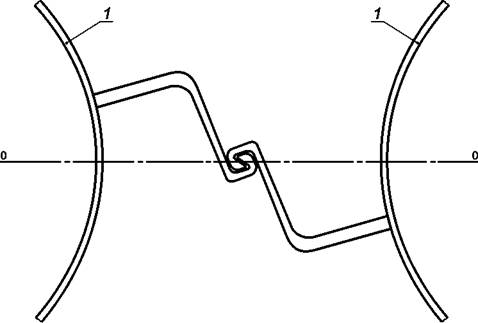

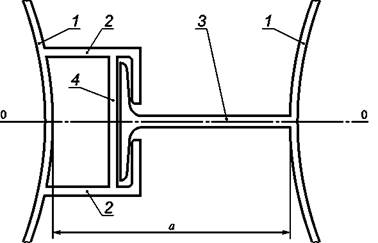

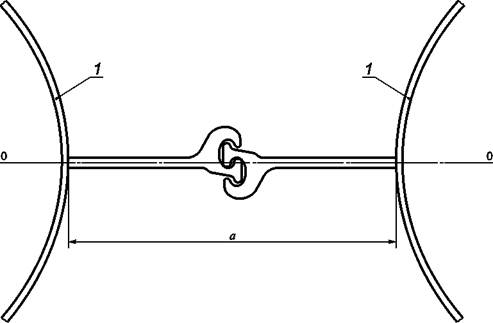

Примеры конструкций замков, используемых для изготовления профилей ШТС, приведены на рисунках 3 - 5. Усилие на разрыв замков профилей ШТС должно составлять не менее 2550 кН/пог.м. (255 тс/пог.м.).

1 - труба, 0-0 - ось шпунтовой стены

Рисунок 3 - Замковое соединение из раскроя шпунта корытного профиля

1 - труба, 0-0 - ось шпунтовой стены; а - расстояние между трубами в свету

Рисунок 4 - Замковое соединение из раскроя плоского шпунта

1 - труба; 2 - уголок; 3 - полупрофиль двутавра; 4 - диафрагма; 0-0 - ось шпунтовой стены;

а - расстояние между трубами в свету

Рисунок 5 - Замковое соединение из уголков и тавра

(Измененная редакция, Изм. № 1).

4.4 Момент сопротивления шпунтовой стены Wст в расчете на 1 м (1000 мм) длины стены, см3/м, определяют с использованием данных таблицы 1 по формуле

|

|

(1) |

где D - диаметр трубы, мм;

а - расстояние между трубами в свету, мм (см. рисунки 3 - 5);

W0 - момент сопротивления трубы, см3.

4.5 Отклонения размеров и формы шпунтовых профилей от номинальных значений не должны превышать предельных отклонений, указанных в таблице 2.

Таблица 2 - Предельные отклонения размеров и формы шпунтовых профилей от номинальных значений

|

Предельное отклонение, мм |

|

|

Наружный диаметр трубы D: |

|

|

- до 1020 мм |

± 2,5 |

|

- св. 1020 мм |

± 4,0 |

|

Ширина профиля по замкам |

± 10 |

|

Длина профиля L |

± 50 |

|

Овальность торца трубы |

0,01 D |

|

Смещение кромок в стыках |

0,2 t, но не более 2 |

|

В том числе на контактирующих в зацеплении поверхностях замков |

1 |

|

Усиление шва и остатки грата в стыках на контактирующих в зацеплении поверхностях замков |

0 |

|

Перекос плоскости торца профиля |

0,005 D |

|

Стрела кривизны профиля |

0,002 L |

|

Смещение замков по отношению к их номинальному положению на торцах профиля |

0,04 D |

|

Перекос замков по длине профиля |

0,002 L |

|

Примечание - t - толщина трубы. |

|

4.6 Профили ШТС изготовляют мерной длиной от 6 до 72 м.

По согласованию между заказчиком и изготовителем допускается изготовление шпунтовых свай с замками длиной менее длины трубы.

(Новая редакция, Изм. № 1).

4.7 Пример условного обозначения шпунта трубчатого сварного из трубы диаметром 720 мм, с толщиной стенки 10 мм и замковым соединением, выполненным из раскроя шпунта Ларсен 4:

ШТС - 720 × 10 - Л4 ГОСТ Р 52664-2010

5 Технические требования

5.1 ШТС должен изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

5.2 Основные элементы ШТС - горячекатаные или сварные трубы - должны быть изготовлены из конструкционных низколегированных сталей марок 09Г2С, 17Г1С (17Г1СУ), 09ГСФЮ по ГОСТ 19281, класса прочности К52 (С-345); 10Г2ФБЮ класса прочности К60 (С-540) по ГОСТ 19281.

5.3 Для листовых, профильных и трубчатых элементов замковых соединений применяют сталь марки 09Г2С по ГОСТ 19281. Допускается применять прокат из малоуглеродистых сталей обыкновенного качества марок Ст3сп5, Ст3Гсп5 по ГОСТ 380 и стали конструкционной качественной марки 20пс по ГОСТ 1050. Класс прочности С245.

5.2, 5.3 (Измененная редакция, Изм. № 1).

5.4 Прокат из стали любых марок и классов прочности, приведенных в 5.2 и 5.3, должен поставляться с гарантией свариваемости.

5.5 Качество поставляемого на предприятие-изготовитель стального проката должно удостоверяться сертификатами или паспортами предприятий-поставщиков. Применение проката без сертификатов (паспортов) не допускается.

В случаях, если в сертификатах отдельные данные отсутствуют, предприятие-изготовитель шпунтовых профилей должно провести необходимые лабораторные испытания в соответствии с требованиями, установленными в нормативных документах. Если результаты испытаний соответствуют требованиям нормативных документов, материал может быть использован для изготовления конструкций. Акты испытаний прилагают к сертификатам.

5.6 Не допускается использовать для изготовления ШТС трубы, бывшие ранее в употреблении.

(Новая редакция, Изм. № 1).

5.7, Таблица 3 (Исключены, Изм. № 1).

5.8 Допускается при изготовлении ШТС использовать трубы и замковые соединения со сварными стыковыми соединениями звеньев - поперечными стыками. Число поперечных стыков в трубе шпунтовой сваи ШТС не должно превышать:

- одного - при длине профиля до 6 м включительно;

- трех - при длине профиля до 12 м включительно;

- пяти - при длине профиля до 24 м включительно;

- десяти - при длине профиля до 48 м включительно;

- пятнадцати - при длине профиля до 72 м включительно.

Расстояние от торца трубы до ближайшего к нему стыка - не менее 1 м. Расстояние между стыками трубы - не менее 3 м.

(Новая редакция, Изм. № 1).

5.9 Сварные соединения следует выполнять автоматической или полуавтоматической сваркой под флюсом и в среде защитных газов. Допускается ручная электродуговая сварка.

5.10 Применяемые при изготовлении профилей ШТС виды и технология сварки должны обеспечивать временное сопротивление металла сварных соединений не ниже его нормативного значения для основного металла и значения ударной вязкости и относительного удлинения, установленных в зависимости от климатической зоны в соответствии с СП 16.13330.

Механические свойства сварных соединений должны соответствовать требованиям ГОСТ 23118.

(Измененная редакция, Изм. № 1).

5.11 Сварные швы профилей ШТС в соединениях труб с замками должны быть сплошными по длине.

5.12 Стыковые сварные соединения элементов шпунтовых профилей должны быть со сплошным проплавлением, обеспечивать равнопрочность с основным сечением металла и выполняться в соответствии с требованиями ГОСТ 3242, ГОСТ 5264, ГОСТ 6996, ГОСТ 8713, ГОСТ 14771, ГОСТ Р 55724.

(Измененная редакция, Изм. № 1).

5.13 Качество сварочных материалов должно удостоверяться сертификатами предприятий-поставщиков и соответствовать требованиям ГОСТ 2246, ГОСТ 8050, ГОСТ 9466, ГОСТ 9467, ГОСТ 10157, ГОСТ Р 52222.

5.14 Сварочные материалы для автоматической, полуавтоматической и ручной сварки при заводском изготовлении шпунтовых профилей следует применять с учетом класса прочности стали, типа сварного соединения, способа сварки и исполнения конструкции (обычного или северного).

5.15 Предельные отклонения размера катетов сварных угловых швов от номинального значения должны соответствовать таблице 4.

Таблица 4 - Предельные отклонения размера катетов сварных угловых швов от номинального значения

|

Номинальный размер катета углового шва в тавровых, угловых и нахлесточных соединениях, мм |

Предельные отклонения катетов, мм, при способе сварки |

||

|

Автоматическая и полуавтоматическая под флюсом |

Автоматическая и полуавтоматическая в защитных газах |

Ручная покрытыми электродами |

|

|

До 5 включ. |

+1 |

+1; -0,5 |

+1; -0,5 |

|

Св. 5 до 8 включ. |

+2 |

+2; -1 |

+2; -1 |

|

Св. 8 до 12 включ. |

+2,5 |

+2,5; -1,5 |

+2,5; -1,5 |

|

Допускается вогнутость углового шва |

До 30 % значения катета, но не более 3 мм |

||

|

Допускается выпуклость углового шва |

До 15 % значения катета, но не более 2 мм |

||

5.16 По требованию потребителя на шпунтовые профили наносят защитное лакокрасочное покрытие, характеристики и технология нанесения которого определяются потребителем по согласованию с изготовителем.

5.17 Комплектность

5.17.1 В комплект поставки ШТС входят:

- рядовые и угловые шпунтовые сваи одного типоразмера;

- документ о качестве.

Необходимое число угловых шпунтовых свай и расположение их замков должны быть указаны потребителем в заказе.

5.17.2 Шпунтовые профили поставляются партиями. Партией считают профили, отгруженные на неделимую единицу транспортных средств (баржу, сцеп платформ, тягач с прицепом и т. д.).

Документом о качестве сопровождается каждая партия шпунтовых профилей.

5.17.3 Документ о качестве должен содержать:

- наименование предприятия-изготовителя и его товарный знак;

- наименование предприятия-потребителя;

- номер заказа или контракта;

- дату выписки документа о качестве;

- обозначение настоящего стандарта;

- условное обозначение шпунта;

- информацию о химическом составе и механических свойствах стали (по данным предприятия-поставщика или по результатам испытаний образцов стали);

- длину и массу одного шпунтового профиля;

- общее число и массу поставленных шпунтовых профилей;

- штамп службы технического контроля.

К документу о качестве прилагают:

- ведомость документов о качестве материалов, примененных для изготовления шпунта;

- опись дипломов (удостоверений) о квалификации газорезчиков и сварщиков, изготовивших шпунт;

- ведомость результатов контроля качества сварных соединений.

5.17.4 Массу поставленного шпунта определяют по номинальным размерам с учетом наплавленного металла сварных швов. По согласованию с потребителем допускается поставка профилей по фактической массе.

5.18 Маркировка

5.18.1 Маркировку наносят ударным клеймом или несмываемой краской на каждую шпунтовую сваю на расстоянии не более 1 м от ее торцов.

5.18.2 Маркировка должна содержать:

- товарный знак предприятия-изготовителя;

- условное обозначение профиля шпунта;

- номер партии и порядковый номер шпунтовой сваи в ней;

- длину шпунта, мм;

- клеймо ОТК предприятия-изготовителя.

6 Правила приемки

6.1 Шпунтовые профили принимают поштучно на основании документированных результатов входного и операционного контроля, проводимого в процессе изготовления профилей.

6.2 При входном контроле поступающие на предприятие-изготовитель от поставщиков металлопрокат, сварочные и лакокрасочные материалы должны быть проверены по количеству, комплектности и соответствию нормативным документам, договорам о поставке.

6.3.1 Качество поверхности очищенных труб, площадь распространения поверхностных дефектов устанавливают сплошным визуально-измерительным контролем всей партии.

6.3.2 Остаточную толщину металла определяют по результатам выборочного контроля. Размер выборки - 10 % числа труб в партии, но не менее пяти штук.

6.3.3 Вычисления среднего значения остаточной толщины металла проводят статистическими методами в соответствии с ГОСТ Р ИСО 2859-1.

6.3.4 Механические свойства основного металла и сварного соединения определяют по результатам выборочного контроля. Объем выборки - две трубы от партии.

6.4 Операционный контроль на соответствие требованиям технологических инструкций, разработанных на предприятии с учетом специфики используемого оборудования и контрольно-измерительных приборов, проводят на всех этапах подготовки и выполнения работ.

6.5 Приемка ШТС должна осуществляться на стенде, обеспечивающем условия для осмотра и проведения контрольных измерений и проверок. В качестве такого стенда допускается использовать стенд для изготовления шпунта.

6.6 Приемо-сдаточный контроль ШТС включает в себя:

- сплошной визуально-измерительный контроль размеров и формы шпунтового профиля;

- внешний осмотр с контролем размеров и формы сварных швов в объеме 100 %;

- ультразвуковой контроль по ГОСТ Р 55724 или радиографический контроль по ГОСТ 7512, который следует выполнять в объеме 5 % - при ручной или механизированной сварке и 2 % - при автоматической сварке.

Места контроля должны быть указаны в рабочей документации.

При систематическом выявлении в сварных соединениях ШТС методами неразрушающего контроля недопустимых дефектов необходимо выполнять контроль всех сварных соединений ШТС в объеме 100 %.

(Измененная редакция, Изм. № 1).

7 Методы контроля

7.1 Входной контроль

(Новая редакция, Изм. № 1).

7.1.1 Измерения толщины стенки труб проводят:

- микрометром по ГОСТ 6507;

- толщиномером по ГОСТ 11358;

- ультразвуковым толщиномером по ГОСТ ISO 10893-12.

(Измененная редакция, Изм. № 1).

7.1.2 Контроль размеров выявленных поверхностных дефектов труб и методы их удаления - по технической документации изготовителя.

7.1.3 Для проверки качества металла партии труб отбирают заготовки, пробы и образцы для механических и технологических испытаний согласно ГОСТ 30432.

От каждой трубы, отобранной для контроля механических свойств основного металла и сварного соединения, отрезают:

- пробу основного металла для изготовления двух образцов для испытаний на растяжение и шести образцов - на ударный изгиб и для определения доли вязкой составляющей в изломе;

- пробу сварного соединения для изготовления по одному образцу для испытаний на растяжение и изгиб, трех образцов - на ударный изгиб для каждой зоны сварного соединения и температуры испытания.

7.1.4 Испытания на растяжение основного металла труб наружным диаметром 426 мм и более проводят по ГОСТ 1497 на поперечных плоских образцах типа I или II или поперечных цилиндрических образцах типа III.

7.1.3, 7.1.4 (Новая редакция, Изм. № 1).

7.1.5 Испытания на ударный изгиб основного металла труб проводят на образцах по ГОСТ 9454, вырезанных перпендикулярно к оси трубы. Испытания проводят в зависимости от толщины стенки на образцах типов 1 и 11, или 2 и 12, или 3 и 13.

Ударную вязкость определяют как среднеарифметическое значение по результатам трех образцов, на одном образце допускается снижение значения ударной вязкости от установленных норм на 9,8 Дж/см2 (1,0 кгс × м/см2).

7.1.6 Испытание на растяжение сварного соединения труб проводят по ГОСТ 6996 на плоских поперечных образцах типа XII или XIII со снятым усилием наружного и внутреннего швов или грата механическим способом до уровня основного металла.

7.1.7 Испытание на ударный изгиб сварного соединения труб проводят на образцах типов VII и Х для толщин стенки до 12 мм труб и на образцах типов VI и IX - для толщин стенки 12 мм и более по ГОСТ 6996.

7.1.8 Химический состав стали труб указывают на основании данных сертификата о качестве изготовителя трубы. При отсутствии этих данных изготовитель шпунта определяет химический состав стали по ГОСТ 27772 для сварных труб и ГОСТ Р 54864 для бесшовных труб. В химическом составе сварных труб классов прочности С390 и С440 массовая доля молибдена должна быть не более 0,3 %.

Для изделий из сварных труб классов прочности сталей С235 - С590 допускаются отклонения от норм массовых долей элементов, приведенных в ГОСТ 27772, а для изделий из бесшовных труб классов прочности сталей С235 - С440 допускаются отклонения от норм массовых долей элементов, приведенных в ГОСТ Р 54864. Допускается массовые доли редкоземельных элементов, кальция и азота не определять.

Пробы для определения химического состава стали отбирают по ГОСТ 7565 от одного из темплетов основного металла.

(Измененная редакция, Изм. № 1).

7.1.9 Класс прочности стали определяют по результатам химического анализа и данным о механических свойствах, полученным при испытаниях на растяжение, в том числе по минимальному значению предела текучести по ГОСТ Р 54864 и ГОСТ Р 58064.

(Введен дополнительно, Изм. № 1).

7.2 Приемочный контроль

7.2.1 Для контрольных измерений при приемке ШТС следует применять:

- при измерении длины шпунтовых свай и смещения замков в поперечном сечении - измерительную металлическую рулетку по ГОСТ 7502;

- при измерении диаметра труб, размеров поперечного сечения замков, смещения кромок в стыках, положения плоскостей торцов, стрелы кривизны шпунтовых свай - металлические шаблоны, измерительные линейки по ГОСТ 427 и приспособления для проведения измерений.

Допускается для контроля геометрических параметров ШТС, применять другие средства измерения, в том числе изготовленные по документации изготовителя, допустимая погрешность (или точность) которых не ниже погрешности, рекомендуемой НД.

Все средства измерений, используемые для контроля размеров ШТС, должны быть поверены и иметь действующие свидетельства или клейма.

(Измененная редакция, Изм. № 1).

7.2.2 Размеры поперечного сечения труб контролируют у их торцов.

Показатель овальности определяют по результатам двух измерений диаметра на каждом из торцов: диаметра, имеющего наибольшее значение, и диаметра, перпендикулярного к наибольшему. За показатель овальности принимают разность большего и меньшего значений диаметра.

7.2.3 Размеры поперечного сечения замков контролируют по всей длине шпунтовой сваи с помощью шаблонов.

7.2.4 Положение плоскостей торцов трубы контролируют шаблонами - угольником и линейкой.

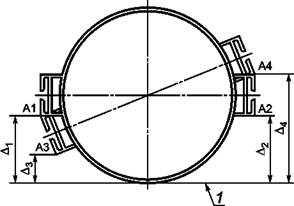

7.2.5 Смещение замков по отношению к их номинальному положению на торцах профиля контролируют измерением расстояния между замками, проводимым по внешней поверхности трубы в соответствии со схемой рисунка 6. Смещение замка от его проектного положения вычисляют по формуле

|

|

(2) |

d1 и d2 - расстояние между контрольными точками замков, измеряемое по поверхности трубы

Рисунок

6 - Схема контроля смещения замковых элементов

в поперечном сечении профиля

7.2.6 Для контроля кривизны шпунт должен быть расположен на ровной горизонтальной площадке, а замки - в горизонтальной плоскости. Кривизну ШТС контролируют в горизонтальной плоскости - измерением стрелы кривизны по кромке замкового соединения, в вертикальной плоскости - по нижней образующей линии поверхности трубы.

7.2.7 Перекос (скручивание) замков по длине шпунтовой сваи контролируют по двум верхним точкам замков на двух торцах в соответствии со схемой, представленной на рисунке 7. Перекос замков вычисляют как разность значений D1 - D3 или D4 - D2.

1 - горизонтальная поверхность площадки контроля;

D1 - D4 - измеряемые соответственно у торца 1 и торца 2 расстояния до площадки контроля;

А1, А2 - точки одного торца;

А1, A3 - точки одного замкового элемента;

A3, А4 - точки другого торца;

А2, А4 - точки другого замкового элемента

Рисунок 7 - Схема контроля перекоса замковых элементов

7.2.8 Марка, химический состав и механические свойства стали труб и стального проката замков должны быть удостоверены документом о качестве продукции предприятий-поставщиков.

7.2.9 Контроль качества сварных соединений следует проводить в соответствии с [1]. Для контроля геометрии угловых сварных швов используют радиусные шаблоны и штангенциркули.

(Измененная редакция, Изм. № 1).

7.2.10 На наружную поверхность каждой трубы ШТС должна быть нанесена маркировка водостойкой краской или клеймением, содержащая:

- товарный знак или наименование изготовителя;

- обозначение настоящего стандарта;

- класс прочности;

- категорию;

- размеры (номинальный диаметр, толщина стенки);

- фактическую длину трубы в метрах, с точностью до одного знака после запятой;

- две последние цифры года изготовления трубы ШТС.

Маркировку следует наносить с двух сторон трубы на расстоянии не менее 100 мм, но не более 500 мм от торца.

Прочие требования к маркировке и упаковке - по ГОСТ 10692. Маркировка, выполненная клеймением, должна быть подчеркнута черной или светлой краской».

(Измененная редакция, Изм. № 1).

8 Транспортирование и хранение

8.1 Шпунтовые профили перевозят транспортом всех видов в соответствии с правилами, действующими на транспорте конкретного вида.

8.2 Шпунтовые профили следует хранить в штабелях не более чем в три ряда по высоте при диаметре труб не более 630 мм включительно и не более чем в два ряда - при диаметре труб свыше 630 мм.

8.3 Транспортирование и хранение шпунтовых профилей в части воздействия климатических факторов внешней среды - по условиям ГОСТ 15150. Допускается хранение шпунтовых профилей на открытой площадке.

8.4 При хранении, погрузке, транспортировании и разгрузке шпунтовых профилей должны применяться прокладки и строповочные устройства, обеспечивающие сохранность формы шпунтовых профилей.

Библиография

[1] СП 53-101-98 Изготовление и контроль качества стальных строительных конструкций

(Новая редакция, Изм. № 1).

Ключевые слова: шпунт трубчатый сварной, шпунтовый профиль, стальные трубы, стыковые сварные соединения