|

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

КАБЕЛИ

КОАКСИАЛЬНЫЕ

ДЛЯ СЕТЕЙ КАБЕЛЬНОГО ТЕЛЕВИДЕНИЯ

Общие технические условия

|

|

Москва |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1. РАЗРАБОТАН Открытым акционерным обществом «Всероссийский научно-исследовательский, проектно-конструкторский и технологический институт кабельной промышленности» (ОАО «ВНИИКП») и обществом с ограниченной ответственностью «Научно-производственное предприятие «Спецкабель» (ООО «НПП «Спецкабель»)

2. ВНЕСЕН Техническим комитетом по стандартизации ТК 46 «Кабельные изделия»

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 сентября 2010 г. № 261-ст

4. ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет.

СОДЕРЖАНИЕ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

КАБЕЛИ КОАКСИАЛЬНЫЕ ДЛЯ СЕТЕЙ КАБЕЛЬНОГО ТЕЛЕВИДЕНИЯ Общие технические условия Coaxial cables for cable television networks. General specifications |

Дата введения - 2011-07-01

1. Область применения

Настоящий стандарт распространяется на кабели коаксиальные, предназначенные для эксплуатации в сетях кабельного телевидения, в том числе в системах эфирного, эфирно-кабельного и спутникового телевидения, а также в системах видеонаблюдения и передачи данных и других системах связи в диапазоне частот от 5 до 3000 МГц (далее кабели).

Стандарт устанавливает основные требования к конструкции и техническим характеристикам кабелей, их эксплуатационные свойства и методы испытаний.

2. Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 27.403-2009 Надежность в технике. Планы испытаний для контроля вероятности безотказной работы

ГОСТ Р 53315-2009 Кабельные изделия. Требования пожарной безопасности

ГОСТ Р МЭК 60332-1-2-2007 Испытания электрических и оптических кабелей в условиях воздействия пламени. Часть 1-2. Испытание на нераспространение горения одиночного вертикально расположенного изолированного провода или кабеля. Проведение испытания при воздействии пламенем газовой горелки мощностью 1 кВт с предварительным смешением газов

ГОСТ Р МЭК 60332-2-2-2007 Испытания электрических и оптических кабелей в условиях воздействия пламени. Часть 2-2. Испытание на нераспространение горения одиночного вертикально расположенного изолированного провода или кабеля небольших размеров. Проведение испытания диффузионным пламенем

ГОСТ Р МЭК 60332-3-24-2005 Испытания электрических и оптических кабелей в условиях воздействия пламени. Часть 3-24. Распространение пламени по вертикально расположенным пучкам проводов или кабелей. Категория С

ГОСТ Р МЭК 60332-3-25-2005 Испытания электрических и оптических кабелей в условиях воздействия пламени. Часть 3-25. Распространение пламени по вертикально расположенным пучкам проводов или кабелей. Категория D

ГОСТ Р МЭК 60754-1-99 Испытания материалов конструкции кабелей при горении. Определение количества выделяемых газов галогенных кислот

ГОСТ Р МЭК 60754-2-99 Испытания материалов конструкции кабелей при горении. Определение степени кислотности выделяемых газов измерением pH и удельной проводимости

ГОСТ Р МЭК 60811-1-1-98 Общие методы испытаний материалов изоляции и оболочек электрических и оптических кабелей. Измерение толщины и наружных размеров. Методы определения механических свойств

ГОСТ Р МЭК 60811-1-2-2006 Общие методы испытаний материалов изоляции и оболочек электрических и оптических кабелей. Часть 2-1. Методы общего применения. Методы теплового старения

ГОСТ Р МЭК 60811-4-1-2008 Общие методы испытаний материалов изоляции и оболочек электрических и оптических кабелей. Часть 4-1. Специальные методы испытаний полиэтиленовых и полипропиленовых композиций. Стойкость к растрескиванию под напряжением в условиях окружающей среды. Определение показателя текучести расплава. Определение содержания сажи и/или минерального наполнителя в полиэтилене методом непосредственного сжигания. Определение содержания сажи методом термогравиметрического анализа (TGA). Определение дисперсии сажи в полиэтилене с помощью микроскопа

ГОСТ Р МЭК 61034-2-2005 Измерение плотности дыма при горении кабелей в заданных условиях. Часть 2. Метод испытания и требования к нему

ГОСТ 12.1.044-89 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.007.14-75 Система стандартов безопасности труда. Кабели и кабельная арматура. Требования безопасности

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 20.57.406-81 Комплексная система контроля качества. Изделия электронной техники, квантовой электроники и электротехнические. Методы испытаний

ГОСТ 2990-78 Кабели, провода и шнуры. Методы испытаний напряжением

ГОСТ 3345-76 Кабели, провода и шнуры. Метод определения электрического сопротивления изоляции

ГОСТ 7229-76 Кабели, провода и шнуры. Метод определения электрического сопротивления токопроводящих жил и проводников

ГОСТ 10446-80 (ИСО 6892-84) Проволока. Метод испытания на растяжение

ГОСТ 12177-79 Кабели, провода и шнуры. Методы проверки конструкции

ГОСТ 12182.5-80 Кабели, провода и шнуры. Метод проверки стойкости к растяжению

ГОСТ 12182.6-80 Кабели, провода и шнуры. Метод проверки стойкости к раздавливанию

ГОСТ 12182.7-80 Кабели, провода и шнуры. Метод проверки стойкости к осевому кручению

ГОСТ 12182.8-80 Кабели, провода и шнуры. Метод проверки стойкости к изгибу

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15845-80 Изделия кабельные. Термины и определения

ГОСТ 18690-82 Кабели, провода, шнуры и кабельная арматура. Маркировка, упаковка, транспортирование и хранение

ГОСТ 19738-74 Припои серебряные. Марки

ГОСТ 27893-88 Кабели связи. Методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины и определения

В настоящем стандарте применены термины по ГОСТ 15845, а также следующие термины с соответствующими определениями:

3.1 пористая изоляция (gas-injected cellular dielectric): Полувоздушная изоляция из пористого материала газового вспенивания, концентрично наложенная на внутренний проводник.

3.2 пленко-пористая изоляция (skin-foam-insulation): Изоляция, состоящая из слоя пористого диэлектрика и слоя сплошного диэлектрика.

3.3 угол оплетки или обмотки (braid or lapping angle): Острый угол между нормалью к линии, параллельной оси кабеля, и осью развертки элемента оплетки или обмотки при условии, что все три линии лежат в одной плоскости.

3.4 коэффициент овальности (ovality): Отношение максимальной разности двух взаимно перпендикулярных диаметров в сечении, перпендикулярном продольной оси измеряемого элемента кабеля, к их полусумме, выраженное в процентах.

3.5 коэффициент эксцентриситета (eccentricity): Отношение максимальной разности толщин элемента к его диаметру в сечении, перпендикулярном продольной оси измеряемого элемента кабеля, выраженное в процентах.

3.6 сталемедная проволока (copper-clad steel wire): Стальная проволока, концентрично покрытая слоем меди.

3.7 алюмомедная проволока (copper-clad aluminium wire): Алюминиевая проволока, концентрично покрытая слоем меди.

3.8 металлополимерная лента (moralized tape): Полимерная лента, покрытая с одной или двух сторон слоем металла.

3.9 входное сопротивление (input impedance): Комплексная величина, равная отношению амплитуды напряжения к амплитуде тока на входе цепи кабеля при гармоническом режиме.

3.10 волновое сопротивление (characteristic impedance): Комплексная величина, равная отношению амплитуды напряжения к амплитуде тока бегущей гармонической электромагнитной волны в цепи кабеля.

3.11 местное волновое сопротивление (local characteristic impedance): Волновое сопротивление электрически короткого участка цепи кабеля.

3.12 среднее волновое сопротивление (mean characteristic impedance): Среднее арифметическое значение местных волновых сопротивлений по длине кабеля. Далее волновое сопротивление.

3.13 номинальное волновое сопротивление (nominal characteristic impedance): Назначенное активное сопротивление 75 Ом.

3.14 неоднородность волнового сопротивления (irregularity of impedance): Отклонение местного волнового сопротивления от среднего значения.

3.15 коэффициент отражения (reflection coefficient): Отношение напряжения (тока) волны, отраженной от неоднородности волнового сопротивления, к напряжению (току) падающей волны.

3.16 местный коэффициент отражения (step reflection coefficient): Коэффициент отражения от неоднородности волнового сопротивления.

3.17 затухание отражения (return loss): Разность между уровнем по напряжению (по мощности) гармонической падающей волны и суммарным уровнем волн, отраженных от всех неоднородностей волнового сопротивления при сопротивлениях генератора и нагрузки, равных номинальному волновому сопротивлению кабеля.

3.18 затухание отражения импульса (pulse return loss): Затухание отражения от неоднородности волнового сопротивления при передаче импульса.

3.19 сопротивление связи (transfer impedance): Отношение напряжения, продольно наведенного во внутренней (коаксиальной) цепи кабеля к току, протекающему по внешнему проводнику внешней цепи электрически короткого кабеля, или наоборот.

3.20 затухание экранирования (screening attenuation): Разность между уровнем по мощности сигнала, поступившего от генератора во внутреннюю (коаксиальную) цепь, и уровнем наведенного сигнала, во внешней цепи кабеля, или наоборот.

3.21 класс экранирования (screening class): Категория, определяющая степень экранирования кабеля по сопротивлению связи и затуханию экранирования.

4. Классификация, основные параметры и размеры

а) по назначению:

- кабели коаксиальные магистральные (субмагистральные) и распределительные (ТВКМ);

- кабели коаксиальные абонентские (ТВКА);

б) по конструкции внутреннего проводника:

- однопроволочный из медной проволоки (1);

- однопроволочный из сталемедной проволоки (2);

- однопроволочный из алюмомедной проволоки (3);

- многопроволочный из медной проволоки (4);

- гладкая цельнотянутая или сварная медная трубка (5);

в) по конструкции изоляции:

- сплошная (1);

- полувоздушная (2);

- пленко-пористая (3);

- пористая (4);

г) по конструкции внешнего проводника:

- фольга или металлическая, или металлополимерная лента, поверх которой наложена оплетка или обмотка из металлических проволок (1);

- две фольги или две металлические, или металлополимерные ленты, между которыми наложена оплетка или обмотка из металлических проволок (2);

- две фольги или две металлические, или металлополимерные ленты, между которыми и поверх наружной фольги или ленты наложены оплетки или обмотки из металлических проволок (3);

- гладкая металлическая трубка (4);

- гофрированная металлическая трубка (5);

д) по материалу оболочки:

- светостабилизированный полиэтилен (1);

- поливинилхлоридный пластикат (2);

- поливинилхлоридный пластикат пониженной пожарной опасности (3);

- полимерная композиция, не содержащая галогенов (4);

е) по наличию герметизирующего состава между внешним проводником и оболочкой кабеля:

- при наличии (г);

- при отсутствии (без обозначения);

ж) по наличию встроенного грузонесущего элемента:

- при наличии (т);

- при отсутствии (без обозначения);

и) по конструкции брони:

- оплетка или обмотка из металлических проволок (1);

- обмотка из металлических лент (2);

- гофрированная сталеполимерная лента, наложенная продольно с перекрытием (3);

- при отсутствии (без обозначения);

к) по материалу защитного шланга:

- светостабилизированный полиэтилен (1);

- поливинилхлоридный пластикат (2);

- поливинилхлоридный пластикат пониженной пожарной опасности (3);

- полимерная композиция, не содержащая галогенов (4);

- при отсутствии (без обозначения);

л) по исполнению в части показателей пожарной безопасности:

- не распространяющие горение при одиночной прокладке (без обозначения);

- не распространяющие горение при групповой прокладке, с пониженным дымо- и газовыделением нг (C, D)-LS:

по категории С - hг (C)-LS;

по категории D - hг (D)-LS;

- не распространяющие горение при групповой прокладке и не выделяющие коррозионно-активных газообразных продуктов при горении и тлении нг (C, D)-HF:

по категории С - нг (C)-HF;

по категории D - нг (D)-HF;

м) по классу экранирования:

- класс В;

- класс А;

- класс А+;

- класс А++.

Допускается устанавливать другое номинальное значение диаметра по изоляции, округленное до первого десятичного знака. При этом кабели должны обеспечивать возможность использования стандартных соединителей, предназначенных для сетей кабельного телевидения.

Для кабелей с внешним проводником в виде гофрированной трубки диаметр по изоляции принимают равным внутреннему диаметру трубки по впадинам гофров.

4.3. Обозначение марки кабелей должно состоять из последовательно расположенных букв, указывающих назначение кабелей в соответствии с 4.1 перечисление а), и групп чисел и букв, разделенных дефисом, указывающих на конструкцию кабеля.

Первое число обозначает значение номинального диаметра по изоляции кабеля в соответствии с 4.2.

Вторая группа чисел обозначает конструкцию внутреннего проводника, изоляции, внешнего проводника, материал оболочки в соответствии с 4.1 перечисления б), в), г), д) соответственно, наличие герметизирующего состава между внешним проводником и оболочкой кабеля в соответствии с 4.1 перечисление е), наличие встроенного грузонесущего элемента в соответствии с 4.1 перечисление ж).

Третья группа чисел (если имеется) обозначает конструкцию брони и материал защитного шланга в соответствии с 4.1 перечисления и), к) соответственно.

Буквы обозначают тип исполнения кабелей по показателям пожарной безопасности в соответствии с ГОСТ Р 53315.

Буква со знаком или без знака обозначает класс экранирования кабеля в соответствии с 4.1 перечисление л).

Допускается введение дополнительных обозначений до обозначения класса экранирования с расшифровкой их в технических условиях на кабели конкретных марок.

4.4. В условное обозначение кабелей должны входить: марка кабеля и обозначение технических условий на кабель конкретной марки (через пробел).

Примеры условных обозначений

1. Кабель коаксиальный магистральный и распределительный с номинальным диаметром по изоляции 13,0 мм, с однопроволочным внутренним проводником из медной проволоки, с полувоздушной изоляцией, с внешним проводником в виде гладкой медной трубки, в оболочке из светостабилизированного полиэтилена, с броней из металлических лент, в защитном шланге из светостабилизированного полиэтилена, класса экранирования А++:

Кабель ТВКМ-13,0-1241-21-А++ ТУ1

2. Кабель коаксиальный магистральный и распределительный с номинальным диаметром по изоляции 9,0 мм, с однопроволочным внутренним проводником из сталемедной проволоки, с пленко-пористой изоляцией, с внешним проводником в виде двух металлополимерных лент, между которыми и поверх наружной ленты наложены оплетки из металлических проволок, в оболочке из поливинилхлоридного пластиката пониженной пожарной опасности, с броней из гофрированной сталеполимерной ленты, в защитном шланге из поливинилхлоридного пластиката пониженной пожарной опасности, класса экранирования А+:

Кабель TBKM-9,0-2333-33нг(C)-LS-A+ ТУ1

3. Кабель коаксиальный абонентский с номинальным диаметром по изоляции 4,8 мм, с многопроволочным внутренним проводником из медной проволоки, со сплошной изоляцией, с внешним проводником в виде металлополимерной ленты, поверх которой наложена оплетка из металлических проволок, в оболочке из светостабилизированного полиэтилена, со встроенным грузонесущим элементом, класса экранирования В:

Кабель ТВКА-4,8-4111т-В ТУ1

___________

1 Обозначение технических условий на кабель конкретной марки.

5. Технические требования

5.1. Общие требования

5.1.1. Кабели должны быть изготовлены в соответствии с требованиями настоящего стандарта и технических условий на кабели конкретных марок по технологической документации, утвержденной в установленном порядке.

5.1.2. Технические требования, указанные в технических условиях на кабели конкретных марок, должны быть не ниже установленных настоящим стандартом.

5.1.3. Кабели должны соответствовать климатическому исполнению УХЛ, категории размещения 1, 2 для кабелей в оболочке или в защитном шланге из светостабилизированного полиэтилена и 2.1, 3, 4 для кабелей в оболочке или в защитном шланге из поливинилхлоридного пластиката или из полимерной композиции, не содержащей галогенов, по ГОСТ 15150.

5.2. Характеристики

5.2.1. Требования к конструкции

5.2.1.1. Марки, конструкция и конструктивные размеры кабелей должны быть указаны в технических условиях на кабели конкретных марок.

5.2.1.2. Для каждой марки кабеля должны быть указаны следующие конструктивные размеры:

- номинальный диаметр внутреннего проводника и предельные отклонения, мм;

- номинальный диаметр по изоляции и предельные отклонения, мм;

- угол наложения оплетки или обмотки, град;

- плотность оплетки или обмотки и процент перекрытия фольги, металлических или металлополимерных лент, наложенных обмоткой, внешнего проводника, %;

- номинальный диаметр проволок оплетки или обмотки внешнего проводника и номинальная толщина фольги или металлических лент, или слоя металла металлополимерных лент, их предельные отклонения, мм;

- номинальный диаметр по внешнему проводнику и предельные отклонения, мм;

- номинальная толщина оболочки и номинальный диаметр по оболочке и их предельные отклонения, мм;

- номинальный диаметр встроенного грузонесущего элемента и его проволок (в случае наличия троса), мм;

- номинальный диаметр проволок оплетки или обмотки, их плотность;

- номинальная толщина металлических или сталеполимерных лент брони и номинальный диаметр по броне, мм;

- номинальная толщина защитного шланга и предельные отклонения, мм;

- номинальный наружный диаметр кабеля и предельные отклонения, мм.

Предельные отклонения от номинального диаметра внутреннего проводника диаметром до 4 мм включительно должны быть не более ± 0,03 мм, свыше 4 мм - указаны в технических условиях на кабели конкретных марок.

5.2.1.4. Поверх внутреннего проводника должна быть концентрично наложена изоляция из полиэтилена или другого полимерного материала.

Коэффициент овальности и коэффициент эксцентриситета изоляции должны быть не более 7 % и 10 %, соответственно.

Сплошная, пленко-пористая и пористая изоляция должны быть герметичными, без посторонних включений.

На наружной поверхности изоляции не должно быть вмятин, пузырей и трещин, выводящих диаметр по изоляции за предельные отклонения.

5.2.1.5. Поверх изоляции должен быть концентрично наложен внешний проводник.

Фольга или металлическая, или металлополимерная лента должны быть наложены с перекрытием. Металлополимерная лента должна быть наложена металлом к оплетке или обмотке. Оплетка или обмотка должны быть из медных, медных луженых или алюминиевых проволок, наложенных с углом от 45° до 75°.

Допускаются другие углы наложения, обеспечивающие параметры экранирования кабеля.

В оплетке допускается отсутствие пряди одного направления на длине не более трех шагов при условии сохранения на этом участке прядей другого направления.

Расстояние между местами заправок отдельных прядей должно быть не менее 50 мм.

Сращивание оплетки или отдельных прядей не допускается.

На наружной поверхности гладких и гофрированных металлических трубок не должно быть сквозных трещин, расслоений и раковин. Допускаются цвета побежалости, следы контрольных зачисток, царапины, риски и вмятины, не выводящие наружный диаметр по внешнему проводнику за предельные отклонения.

Предельные отклонения от номинального диаметра внешнего проводника в виде гладкой металлической трубки должны быть не более ± 0,05 мм, для остальных типов конструкций внешнего проводника, включая гофрированную металлическую трубку, не более ± 0,3 мм.

5.2.1.6. Поверх внешнего проводника должна быть концентрично наложена оболочка из полимерного материала.

Коэффициент овальности и коэффициент эксцентриситета оболочки должны быть не более 7 % и 10 % соответственно.

На наружной поверхности оболочки не должно быть пор и трещин, раковин, вмятин, вздутий и наплывов, выводящих толщину оболочки за предельные отклонения.

Оболочка должна быть герметичной. Герметизирующий состав должен располагаться между внешним проводником и оболочкой.

5.2.1.7. В кабелях со встроенным грузонесущим элементом оболочка должна быть наложена одновременно на внешний проводник и грузонесущий элемент. При наличии перемычки, размеры ее должны быть указаны в технических условиях на кабели конкретных марок. При наличии грузонесущего элемента допускается обмотка внешнего проводника полиэтилентерефталатной лентой или ее продольное наложение.

Грузонесущий элемент должен быть однопроволочным или многопроволочным (трос) из стальной оцинкованной проволоки.

5.2.1.8. В бронированных кабелях поверх оболочки должна быть наложена броня из металлической ленты (лент) или проволок.

Допускается наложение синтетических лент и герметизирующего заполнения под броней.

5.2.1.9. Поверх брони должен быть концентрично наложен защитный шланг из полимерного материала.

На поверхности защитного шланга не должно быть пор и трещин, раковин, вмятин, вздутий и наплывов, выводящих толщину защитного шланга за предельные отклонения.

Защитный шланг должен быть герметичным.

5.2.1.10. Предельные отклонения от номинального наружного диаметра небронированных кабелей должны быть не более ± 0,3 мм, бронированных кабелей и кабелей с грузонесущим элементом - указаны в технических условиях на кабели конкретных марок.

5.2.1.12. Значение расчетной массы кабелей указывают в технических условиях на кабели конкретных марок в качестве справочного материала.

5.2.1.13. Материалы, применяемые для изготовления кабелей, должны быть указаны в конструкторской документации на кабели конкретных марок.

5.2.1.14. Рекомендуемые конструкции кабелей приведены в Приложении А.

5.2.2. Требования к электрическим параметрам

Электрическое сопротивление сталемедного внутреннего проводника не должно превышать более чем в 4,8; 3,5 и 2,8 раза сопротивления медного проводника для сталемедных проводников с проводимостью 21 %, 30 % и 40 % проводимости медного проводника того же диаметра, соответственно; алюмомедного внутреннего проводника - более чем в 1,8 раза.

5.2.2.2. Электрическое сопротивление изоляции постоянному току, пересчитанное на длину 1 км и температуру 20 °C, должно быть не менее 10 ГОм.

5.2.2.3. Изоляция должна выдерживать испытание напряжением не менее 2 кВ постоянного тока или 1,5 кВ переменного тока номинальной частотой 50 Гц в течение 1 мин. Значение испытательного напряжения должно быть указано в технических условиях на кабели конкретных марок.

5.2.2.6. Волновое сопротивление должно быть (75 ± 2) Ом для магистральных и распределительных кабелей и (75 ± 3) Ом для абонентских кабелей.

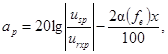

5.2.2.7. Коэффициент затухания a20(f), дБ/100 м, пересчитанный на температуру 20 °C, не должен превышать значений, определяемых по формуле

![]() (1)

(1)

где f - частота, МГц;

a, b, c и d - коэффициенты аппроксимации (для кабелей с медным внутренним проводником d = 0).

Коэффициенты a, b, с и d, а также значения коэффициента затухания кабелей на частотах 5, 10, 30, 50, 200, 300, 470, 800, 862 и 1000 МГц для магистральных и распределительных, и на тех же частотах, а также на частотах 1350, 1750, 2150, 2400 и 3000 МГц для абонентских кабелей должны быть указаны в технических условиях на кабели конкретных марок.

5.2.2.8. Затухание отражения должно соответствовать значениям, указанным в таблице 1.

Таблица 1

|

Затухание отражения, дБ, не менее*, для кабелей |

||

|

абонентских |

магистральных и распределительных |

|

|

5 - 470 |

23 |

26 |

|

470 - 1000 |

20 |

|

|

1000 - 2000 |

18 |

не нормируется |

|

2000 - 3000 |

16 |

|

|

* Допускается не более трех отклонений на амплитудно-частотной характеристике величиной не более 4 дБ ниже установленного предела в каждом диапазоне частот. |

||

5.2.2.10. Сопротивление связи и затухание экранирования в зависимости от класса экранирования должны соответствовать указанным в таблицах 2 и 3. Если по сопротивлению связи и затуханию экранирования кабель соответствует разным классам экранирования, то его считают принадлежащим более низкому классу.

Таблица 2

|

Сопротивление связи, мОм/м, не более, для кабелей |

|||||

|

абонентских |

магистральных и распределительных |

||||

|

для класса экранирования |

|||||

|

В |

А |

А+ |

А+ |

А++ |

|

|

5 - 30 |

15 |

5 |

2,5 |

2,5 |

0,5 |

Таблица 3

|

Затухание экранирования, дБ, не менее, для кабелей |

|||||

|

абонентских |

магистральных и распределительных |

||||

|

для класса экранирования |

|||||

|

В |

А |

А+ |

А+ |

А++ |

|

|

30 - 1000 |

75 |

85 |

95 |

105 |

|

|

1000 - 2000 |

65 |

75 |

85 |

не нормируется |

|

|

2000 - 3000 |

55 |

65 |

75 |

||

5.2.2.11. Значение допустимого тока должно быть указано в технических условиях на кабели конкретных марок в качестве справочного материала.

5.2.3. Требования к механическим параметрам

5.2.3.1. Относительное удлинение при разрыве и прочность при разрыве однопроволочного внутреннего проводника должны соответствовать указанным в таблице 4.

Таблица 4

|

Относительное удлинение при разрыве, %, не менее |

Прочность при разрыве, Н/мм2, не менее |

|

|

Медная мягкая проволока |

15,0 |

200 |

|

Медная твердая проволока |

0,6 |

422 |

|

Сталемедная проволока с электрической проводимостью, % от проводимости медного проводника того же диаметра |

||

|

- 21 |

827 |

|

|

- 30 |

792 |

|

|

- 40 |

1,0 |

760 |

|

Алюмомедная проволока |

10,0 |

-* |

|

* Указывают в технических условиях на кабели конкретных марок. |

||

5.2.3.5. Кабели должны быть стойкими к перегибам.

5.2.3.6. Кабели должны быть стойкими к изгибу.

5.2.3.8. Кабели должны быть стойкими к раздавливающим нагрузкам с усилием 700 Н на длине 100 мм.

5.2.4. Требования стойкости к внешним воздействующим факторам

5.2.4.1. Кабели должны быть стойкими к воздействию повышенной температуры окружающей среды до:

- 85 °C для кабелей со сплошной и полувоздушной изоляцией в оболочке, в оболочке и защитном шланге из светостабилизированного полиэтилена;

- 70 °C для кабелей в оболочке, в оболочке и защитном шланге из поливинилхлоридного пластиката и кабелей с пленко-пористой и пористой изоляцией в оболочке, в оболочке и защитном шланге из светостабилизированного полиэтилена;

- 60 °C для кабелей в оболочке, в оболочке и защитном шланге из полимерной композиции, не содержащей галогенов.

5.2.4.2. Кабели должны быть стойкими к воздействию пониженной температуры окружающей среды до:

- минус 60 °C для кабелей в оболочке, в оболочке и защитном шланге из светостабилизированного полиэтилена;

- минус 40 °C для остальных кабелей.

5.2.4.3. Кабели должны быть стойкими к изменению температуры окружающей среды:

- от минус 60 °C до 85 °C для кабелей со сплошной и полувоздушной изоляцией в оболочке, в оболочке и защитном шланге из светостабилизированного полиэтилена;

- от минус 60 °C до 70 °C для кабелей с пленко-пористой и пористой изоляцией в оболочке, в оболочке и защитном шланге из светостабилизированного полиэтилена;

- от минус 40 °C до 60 °C для кабелей в оболочке, в оболочке и защитном шланге из полимерной композиции, не содержащей галогенов;

- от минус 40 °C до 70 °C для кабелей в оболочке, в оболочке и защитном шланге из поливинилхлоридного пластиката.

5.2.4.4. Кабели должны быть стойкими к воздействию повышенной относительной влажности воздуха:

- до 98 % при температуре до 35 °C для кабелей в оболочке, в оболочке и защитном шланге из светостабилизированного полиэтилена;

- до 93 % при температуре до 40 °C для остальных кабелей.

5.2.5. Требования к физико-механическим параметрам изоляции, оболочки и защитного шланга

5.2.5.1. Относительное удлинение при разрыве и прочность при разрыве сплошной, пленко-пористой и пористой изоляции, оболочки и защитного шланга до и после старения должны соответствовать указанным в таблице 5.

Таблица 5

|

Значение параметра |

|||||

|

Полиэтилен |

Поливинилхлоридный пластикат |

Полимерная композиция, не содержащая галогенов |

|||

|

Сплошная изоляция и оболочка или шланг |

Пленко-пористая и пористая изоляция |

Толщина оболочки или шланга |

|||

|

до 0,6 мм включ. |

свыше 0,6 мм |

||||

|

1. До старения |

-* |

9,0 |

|||

|

1.1. Прочность при разрыве, МПа, не менее |

9,0 |

||||

|

1.2. Относительное удлинение при разрыве, %, не менее |

300 |

125 |

|||

|

2. После старения в термостате |

6,3 |

||||

|

2.1. Прочность при разрыве, МПа, не менее |

7,2 |

||||

|

2.1.1. Изменение значения прочности при разрыве, %, не более |

± 20 |

± 30 |

|||

|

2.2. Относительное удлинение при разрыве, %, не менее |

240 |

70 |

87,5 |

75 |

87,5 |

|

2.2.1. Изменение значения относительного удлинения при разрыве, %, не более |

± 20 |

± 30 |

30 |

± 40 |

± 30 |

|

* Значение параметра указывают в технических условиях на кабели конкретных марок. |

|||||

5.2.6. Требования надежности

5.2.6.1. Срок службы кабелей должен быть не менее:

- 12 лет для кабелей в оболочке или защитном шланге из поливинилхлоридного пластиката и полимерной композиции, не содержащей галогенов;

- 15 лет для кабелей в оболочке или защитном шланге из светостабилизированного полиэтилена.

5.3.1. Маркировка кабелей должна соответствовать требованиям ГОСТ 18690 с дополнениями, изложенными в настоящем стандарте.

5.3.2. На наружной поверхности оболочки или защитного шланга с интервалом не более 1 м должна быть нанесена маркировка, содержащая:

- кодовое обозначение или товарный знак, или наименование предприятия-изготовителя;

- марка кабеля;

- год изготовления кабеля.

Допускается в содержании маркировки указывать дополнительную информацию, например длину, товарный знак, указанную в технических условиях на кабели конкретных марок.

Маркировка должна быть четкой и прочной.

5.3.3. На щеке барабана или на ярлыке, прикрепленном к барабану или катушке, или бухте, должны быть указаны:

- товарный знак или наименование предприятия-изготовителя;

- условное обозначение кабеля (включая обозначение технических условий на кабели конкретных марок);

- дата изготовления;

- масса кабеля брутто в килограммах (при поставке на барабанах);

- длина кабеля в метрах;

- заводской номер барабана (при наличии нумерации);

- знак соответствия (при наличии сертификата).

На ярлыке должно быть проставлено клеймо технического контроля.

5.4.1. Упаковка кабелей должна соответствовать ГОСТ 18690 с дополнениями, изложенными в настоящем стандарте.

5.4.2. Кабели должны поставляться в бухтах или на барабанах, или на катушках. Внутренний диаметр бухты или диаметр шейки барабана (катушки) должен быть указан в технических условиях на кабели конкретных марок.

5.4.3. Концы кабеля должны быть защищены от проникновения влаги внутрь кабеля.

5.4.4. Этикетка или паспорт кабеля, содержащие указания по эксплуатации кабелей, должны быть защищены от влаги и прикреплены к щеке барабана или к бухте, или к катушке.

5.4.5. Допускается обшивка барабана с интервалом через одну доску, матами или древесноволокнистыми плитами.

6. Требования безопасности

6.1. Кабели должны соответствовать требованиям безопасности по ГОСТ 12.2.007.0 и ГОСТ 12.2.007.14.

6.2. Требования электрической безопасности

6.2.1. Требования электрической безопасности обеспечиваются выполнением требований 5.2.1.4 - 5.2.1.6, 5.2.1.9, 5.2.2.2, 5.2.2.3, 5.2.2.10.

6.3. Требования пожарной безопасности

6.3.2. Кабели исполнений «нг-LS», «нг-HF» не должны распространять горение при групповой прокладке. Категорию испытания (С или D) устанавливают в технических условиях на кабели конкретных марок.

6.3.3. Кабели исполнений «нг-LS», «нг-HF» должны обладать низким дымо- и газовыделением при горении и тлении.

6.3.4. Значения показателей коррозионной активности продуктов дымо- и газовыделения при горении и тлении полимерных материалов оболочки и защитного шланга кабелей из поливинилхлоридного пластиката пониженной пожароопасности и полимерной композиции, не содержащей галогенов, должны соответствовать указанным в таблице 6.

Таблица 6

|

Значение |

||

|

для поливинилхлоридного пластиката пониженной пожарной опасности |

для полимерной композиции, не содержащей галогенов |

|

|

1. Количество выделяемых газов галогенных кислот в пересчете на HCl, мг/г, не более |

140 |

5,0 |

|

2. Проводимость водного раствора с адсорбированными продуктами дымо- и газовыделения, мкСм/мм, не более |

- |

10,0 |

|

3. pH (кислотное число), не менее |

4,3 |

|

7. Правила приемки

7.1. Общие требования

Правила приемки кабелей должны соответствовать ГОСТ 15.309, требованиям настоящего стандарта и технических условий на кабели конкретных марок.

7.2. Категории испытаний

Для проверки соответствия кабелей требованиям настоящего стандарта проводят испытания следующих категорий:

- приемо-сдаточные;

- периодические;

- типовые.

7.3. Приемо-сдаточные испытания

7.3.1. Кабели предъявляют к приемке партиями. За партию принимают кабели одной марки, одновременно предъявляемые к приемке. Объем партии - от 3 до 100 строительных длин кабеля.

Время выдержки кабелей после изготовления в нормальных климатических условиях по ГОСТ 15150 до предъявления к приемке должно быть не менее 16 ч.

7.3.2. Состав испытаний должен соответствовать указанному в таблице 7.

7.3.3. Испытания для групп С1, С3, С4, и С6 - С8 проводят по плану выборочного одноступенчатого контроля с объемом выборки, равным 10 % строительных длин, но не менее чем на трех строительных длинах, с приемочным числом С = 0; для групп С2, С5 и С9 - по плану сплошного контроля с приемочным числом С = 0 для групп С2, С5 и С = 1 для группы С9.

Проверку герметичности изоляции (5.2.1.4), оболочки (5.2.1.6) и защитного шланга (5.2.1.9) по группе С2, а также строительной длины (5.2.1.11) по группе С1 проводят в процессе производства.

7.3.4. При получении неудовлетворительных результатов приемки решение принимают по ГОСТ 15.309 (раздел 6).

Таблица 7

|

Вид испытания или проверки |

Пункт |

||

|

технических требований |

методов контроля |

||

|

С1 |

Проверка конструкции и конструктивных размеров |

||

|

С2 |

Проверка герметичности |

||

|

- изоляции |

|||

|

- оболочки и защитного шланга |

|||

|

С3 |

Определение электрического сопротивления проводников постоянному току |

||

|

С4 |

Определение электрического сопротивления изоляции |

||

|

С5 |

Испытание изоляции напряжением |

||

|

С6 |

Определение волнового сопротивления |

||

|

С7 |

Определение коэффициента затухания на частотах 200 и 800 МГц |

||

|

С8 |

Определение затухания отражения |

||

|

С9 |

Проверка маркировки и упаковки |

||

7.4. Периодические испытания

7.4.1. Периодические испытания проводят не реже 1 раза в год на кабелях, прошедших приемосдаточные испытания. Состав испытаний должен соответствовать указанному в таблице 8.

Таблица 8

|

Вид испытания или проверки |

Пункт |

||

|

технических требований |

методов контроля |

||

|

П1 |

Определение электрической емкости |

||

|

П2 |

Определение относительной скорости распространения |

||

|

П3 |

Определение коэффициента затухания во всем диапазоне частот |

||

|

П4 |

Определение неоднородности волнового сопротивления |

||

|

П5 |

Определение сопротивления связи и затухания экранирования |

||

|

П6 |

Определение относительного удлинения при разрыве и прочности при разрыве внутреннего проводника |

||

|

П7 |

Определение разрывного усилия встроенного грузонесущего элемента |

||

|

П8 |

Испытание внутреннего проводника на стойкость к осевому кручению |

||

|

П9 |

Определение адгезии изоляции к внутреннему проводнику |

||

|

П10 |

Испытание на стойкость к перегибам |

||

|

П11 |

Испытание на стойкость к изгибам |

||

|

П12 |

Испытание на стойкость к изменению температуры окружающей среды |

||

|

П13 |

Испытание на стойкость к воздействию повышенной относительной влажности воздуха |

||

|

П14 |

Определение относительного удлинения при разрыве и прочности при разрыве изоляции, оболочки и защитного шланга до и после старения |

||

7.4.2. Испытания проводят по плану выборочного двухступенчатого контроля с объемом выборок n1 = n2 = 3 образца, с приемочным числом С1 = 0 и браковочным числом С2 = 2 для первой выборки и приемочным числом С3 = 1 для суммарной (n1 и n2) выборки. В выборку для испытаний включают кабели любой марки.

Испытаниям подвергают образцы кабеля, взятые от разных строительных длин методом случайного отбора. При получении неудовлетворительного результата испытаний второй выборки приемку кабелей прекращают. После устранения причин дефектов и получения удовлетворительных результатов периодических испытаний на удвоенном количестве образцов приемку возобновляют.

7.5. Типовые испытания

7.5.1. Испытания проводят при изменении конструкции кабелей, замене материалов или при изменении технологических процессов по программе, утвержденной в установленном порядке. По результатам испытаний, оформленных протоколом и актом, принимают решение о возможности и целесообразности внесения изменений в техническую документацию.

7.5.2. Соответствие кабелей требованиям 5.2.3.7, 5.2.3.8, 5.2.4.1, 5.2.4.2, 5.2.4.5, 5.2.5.2, 5.2.6.1, 6.3.1 - 6.3.4 проверяют методами контроля по 8.4.7, 8.4.8, 8.5.1, 8.5.2, 8.5.5, 8.6.2, 8.7.1, 8.9.1 - 8.9.4 соответственно.

Испытания проводят на типовых представителях кабелей. Результаты испытаний распространяют на всю группу кабелей, по которой проводили испытания.

8. Методы контроля

8.1. Общие требования

8.1.1. Все испытания и измерения проводят в нормальных климатических условиях по ГОСТ 15150, если иное не указано при изложении конкретного метода.

8.1.2. Внешний осмотр проводят без применения увеличительных приборов.

8.2. Проверка конструкции

8.2.1. Проверку конструкции и конструктивных размеров кабелей (5.2.1.3 - 5.2.1.11) проводят по ГОСТ 12177 и внешним осмотром путем разделки каждого из концов кабелей на длине не менее 1000 мм.

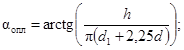

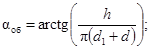

Угол оплетки aопл и обмотки aоб, град, определяют, соответственно, по формулам

(2)

(2)

(3)

(3)

где h - шаг оплетки или обмотки, мм;

d1 - диаметр под оплеткой или обмоткой, мм;

d - диаметр проволок оплетки или обмотки, мм.

Наружный диаметр оплетки, мм, определяют по формуле

d2 = d1 + 4,5d. (4)

Коэффициент овальности элемента Ков, %, определяют по формуле

![]() (5)

(5)

где D1 и D2 - наибольший и наименьший наружные диаметры элемента кабеля, измеренные в двух взаимно перпендикулярных направлениях в одном сечении, мм.

Коэффициент эксцентриситета элемента Кэо, %, определяют по формуле

![]() (6)

(6)

где T1 и T2 - наибольшая и наименьшая толщина элемента, измеренные в двух взаимно перпендикулярных направлениях в одном сечении, мм;

D3 - диаметр по элементу, мм.

За результат измерений принимают среднее арифметическое трех измерений образцов, отобранных на расстоянии не менее 1000 мм друг от друга.

Внутренний диаметр внешнего проводника в виде гофрированной трубки Dr определяют по формуле

Dr = DH - 2δ - 2D, (7)

где DH - наружный диаметр внешнего проводника по выступам гофров, мм;

δ - глубина гофра, мм;

D - толщина гофрированной трубки, мм.

8.2.2. Проверку герметичности изоляции (5.2.1.4), оболочки (5.2.1.6), и защитного шланга (5.2.1.9) проводят по ГОСТ 2990 испытанием на проход напряжением переменного тока номинальной частотой не менее 50 Гц следующих пиковых значений: 4 кВ для сплошной изоляции; 2 кВ для полувоздушной, пленко-пористой и пористой изоляции и 3 кВ для оболочки и защитного шланга.

8.3. Проверка электрических параметров

8.3.1. Электрическое сопротивление внутреннего проводника и внешнего проводника постоянному току (5.2.2.1) определяют по ГОСТ 7229.

Температурный коэффициент удельного электрического сопротивления алюмомедного проводника 0,00413 °С-1, сталемедного - 0,00378 °С-1.

8.3.2. Электрическое сопротивление изоляции постоянному току (5.2.2.2) определяют по ГОСТ 3345.

8.3.3. Испытание изоляции напряжением (5.2.2.3) проводят по ГОСТ 2990.

8.3.4. Электрическую емкость (5.2.2.4) определяют на частоте 800 или 1000 Гц по ГОСТ 27893 (метод 3).

8.3.5. Относительную скорость распространения vr (5.2.2.5) определяют, исходя из измеренного значения коэффициента фазы, по формуле

![]() (8)

(8)

где f - частота измерений, МГц;

ξ - коэффициент укорочения длины волны;

b(f) - коэффициент фазы на частоте f, рад/м;

c - скорость света в вакууме, равная 3 · 108 м/с.

Длина образца кабеля l, м, при измерении коэффициента фазы должна быть не более определенной по формуле

![]() (9)

(9)

где Zc - номинальное волновое сопротивление кабеля, Ом;

Сp - электрическая емкость, пФ/м;

f - наименьшая частота измерений, МГц.

Коэффициент фазы измеряют с помощью панорамного измерителя комплексных коэффициентов передачи или анализатора цепей.

8.3.6. Волновое сопротивление Zc, Ом, (5.2.2.6) определяют на частоте 10 МГц и выше, исходя из измеренных значений электрической емкости и относительной скорости распространения, по формуле

![]() (10)

(10)

где Cp - электрическая емкость, пФ/м;

vr - относительная скорость распространения;

c - скорость света в вакууме, равная 3 · 108 м/с.

Волновое сопротивление допускается определять другим методом, обеспечивающим погрешность измерения не более ± 2 %.

8.3.7. Коэффициент затухания (5.2.2.7) определяют одним из приведенных ниже методов:

а) метод 6 по ГОСТ 27893;

б) непосредственным измерением затухания A(f), дБ, образца кабеля на частоте f, МГц, с помощью панорамного измерителя комплексных коэффициентов передачи или анализатора цепей с последующим определением коэффициента затухания по формуле

![]() (11)

(11)

где at(f) - коэффициент затухания при температуре измерения t, дБ/100;

l - длина образца, м.

Коэффициент затухания допускается определять другим методом, обеспечивающим погрешность измерения не более ± 5 %.

Для получения коэффициента затухания при температуре 20 °C a20(f) дБ/100 м, измеренные значения коэффициента затухания при температуре t пересчитывают по формуле

![]() (12)

(12)

где t - температура окружающей среды при измерении, °C;

Ka - температурный коэффициент затухания, °C-1.

Значение коэффициента Ka указывают в технических условиях на кабели конкретных марок.

8.3.8. Затухание отражения RL, дБ, (5.2.2.8) определяют, исходя из измеренного значения коэффициента отражения на входе кабеля, по формуле

RL = 20 · lgS11, (13)

где S11 - коэффициент отражения на входе образца кабеля.

Измерения S11 проводят последовательно с двух концов образца кабеля длиной (100 ± 1) м, при сопротивлении генератора (источника) и нагрузки равному номинальному волновому сопротивлению 75 Ом, с помощью панорамного измерителя комплексных коэффициентов передачи или анализатора цепей в каждом диапазоне частот, указанном в таблице 1.

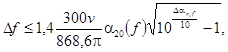

При этом число точек измерений выбирают из условия максимально допустимой разности частот между двумя соседними точками измерений Df, МГц, которая должна быть не более значения, полученного по формуле

(14)

(14)

где vr - относительная скорость распространения;

a20(f) - коэффициент затухания образца при частоте f, дБ/100 м;

Dar,f - абсолютная погрешность измерения, равная 1 дБ.

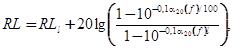

При измерениях на длине более 100 м измеренные значения затухания отражения RLl, дБ, пересчитывают на длину 100 м по формуле

(15)

(15)

где RL - затухание отражения на длине 100 м, дБ;

a20(f) - коэффициент затухания образца при частоте f, дБ/100 м;

l - длина образца, м.

8.3.9. Неоднородность волнового сопротивления (5.2.2.9), выраженную в значениях местных коэффициентов отражения и затухания отражения импульса, определяют последовательно с обоих концов образца кабеля с помощью рефлектометра или анализатора цепей, диапазон измерений которых обусловливает длину образца, следующими методами:

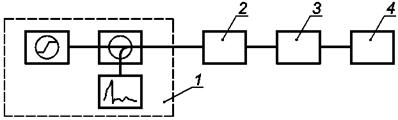

а) Местный коэффициент отражения кабеля во временной области с использованием ступенчатого сигнала измеряют по схеме, приведенной на рисунке 1.

1 - временной

рефлектометр; 2 - стандартная линия (при необходимости);

3 - измеряемый кабель; 4 - нагрузка

Рисунок 1

Значения местного коэффициента отражения rs, %, в кабеле во временной области при использовании ступенчатого сигнала определяют по формуле

![]() (16)

(16)

где urxr - амплитуда напряжения ступенчатого сигнала, отраженного какой-либо неоднородностью на расстоянии x от входного конца образца и измеренного на входном конце образца;

usr - амплитуда напряжения ступенчатого сигнала, поданного на вход образца.

Время нарастания ступенчатого сигнала должно быть не более 5 нс.

Разрешение по длине δlr, м, должно быть не более определяемого по формуле

![]() (17)

(17)

где tr - время нарастания ступенчатого сигнала, с;

vr - относительная скорость распространения;

c - скорость света в вакууме, равная 3 · 108 м/с.

Время нарастания и разрешения ступенчатого сигнала должны быть указаны в технических условиях на кабели конкретных марок.

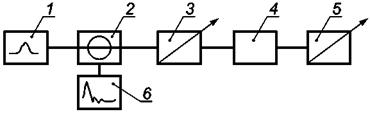

б) Затухание отражения импульса кабеля во временной области с использованием импульсного сигнала измеряют по схеме, приведенной на рисунке 2.

1 - импульсный

генератор; 2 - направленный ответвитель; 3 - регулируемая

согласованная нагрузка;

4 - измеряемый кабель; 5 - регулируемая оконечная нагрузка; 6

- устройство отражения сигнала

Рисунок 2

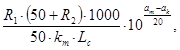

Затухание отражения импульса ap, дБ, во временной области с использованием импульсного сигнала определяют по формуле

(18)

(18)

где usp - амплитуда напряжения импульсного сигнала, поданного на вход образца;

urxp - амплитуда напряжения импульсного сигнала, отраженного какой-либо неоднородностью на расстоянии x от входного конца образца и измеренного на входном конце образца;

a(fe) - коэффициент затухания образца на частоте fe, дБ/м;

fe - частота, МГц, в области которой сконцентрирована максимальная энергия импульса, определяемая по формуле

fe = 250/tp, (19)

где tp - время нарастания импульсного сигнала, нс;

x - расстояние от входного конца образца до измеряемой неоднородности волнового сопротивления, м.

Ширина (длительность) импульсного сигнала должна быть не более 10 нс.

Разрешение по длине δlp, м, должно быть не более определяемого по формуле

![]() (20)

(20)

где tp - время нарастания импульсного сигнала, с;

vr - относительная скорость распространения импульса;

c - скорость света в вакууме, равная 3 · 108 м/с.

Ширина импульсного сигнала и разрешение должны быть указаны в технических условиях на кабели конкретных марок.

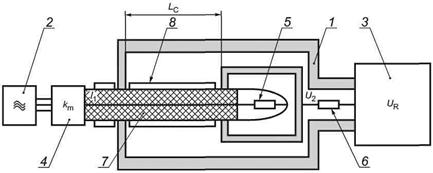

8.3.10. Сопротивление связи и затухание экранирования кабеля (5.2.2.10) определяют методом «триаксиальной линии» на образцах кабеля, прошедших испытание на перегибы по 8.4.6, длиной не более 1,5 м при определении сопротивления связи и не более 3,5 м при определении затухания экранирования.

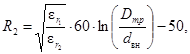

Схема «триаксиальной линии» приведена на рисунке 3.

1 - металлическая труба с высокой

электропроводностью из немагнитного материала;

2 - генератор сигналов; 3 - селективный микровольтметр

(измерительный приемник);

4 - цепь согласования, если номинальное выходное сопротивление

генератора отлично от 75 Ом

(трансформатор сопротивлений); 5 - экранированный резистор R1; 6 - резистор R2;

7 - внешний проводник кабеля; 8 - оболочка кабеля

Рисунок 3

Образец кабеля и металлическая труба из немагнитного материала, короткозамкнутая со стороны генератора с внешним проводником, образующие соответственно внутреннюю (возбуждающую) и внешнюю (возбуждаемую) коаксиальные цепи, должны быть концентричны. Внутренний диаметр трубы должен быть не менее 40 мм.

Длина Lc образца внутри триаксиальной линии, в которую должен входить участок, подвергшийся испытаниям на стойкость к изгибу, должна быть не более 0,5 м при определении сопротивления связи и не менее 2,5 м при определении затухания экранирования.

Сопротивление связи ZT, мОм/м, определяют по формуле

(21)

(21)

где R1 - резистор, равный (75 ± 7,5) Ом;

R2 - резистор, значение которого, Ом, определяют по формуле

(22)

(22)

где ![]() и

и ![]() -

эквивалентные относительные диэлектрические проницаемости внутренней и внешней

коаксиальных цепей, соответственно;

-

эквивалентные относительные диэлектрические проницаемости внутренней и внешней

коаксиальных цепей, соответственно;

Dmp - внутренний диаметр трубы, мм;

dвн - наружный диаметр внешнего проводника кабеля, мм;

km - коэффициент передачи цепи согласования по напряжению, равный 0,634 при номинальном выходном сопротивлении генератора 50 Ом;

Lc - длина образца внутри триаксиальной линии, м;

am - затухание между выходом генератора и входом приемника, дБ;

ak - затухание, вносимое за счет соединительных кабелей, цепи согласования, адаптеров, усилителя мощности и аттенюаторов при их использовании в схеме измерений, измеряемое при калибровке, дБ.

Затухание экранирования Aэ, дБ, определяют по формуле

Aэ = amm - ak + 6, (23)

где amm - минимальное значение затухания, между выходом генератора и входом приемника, дБ;

ak - затухание, вносимое за счет соединительных кабелей, цепи согласования, адаптеров, усилителя мощности и аттенюаторов при их использовании в схеме измерений, измеряемое при калибровке, дБ.

8.4. Проверка механических параметров

8.4.1. Определение относительного удлинения при разрыве и прочности при разрыве внутреннего проводника (5.2.3.1) проводят по ГОСТ 10446 на трех образцах с начальной расчетной длиной 200 мм при условии фиксации момента обрыва с помощью сигнальной лампы, омметра или другим равноценным способом. За окончательный результат испытаний принимают среднее арифметическое трех измерений.

Скорость раздвижения зажимов должна быть не более 25,4 мм/мин.

8.4.2. Разрывное усилие встроенного грузонесущего элемента (5.2.3.2) проверяют по ГОСТ 12182.5 на трех образцах длиной не менее 0,5 м.

Определение разрывного усилия многопроволочного грузонесущего элемента (троса) допускается проводить путем определения разрывного усилия отдельных проволок троса. Испытаниям подвергают 100 % проволок троса. Разрывное усилие троса P, Н, определяют по формуле

![]() (24)

(24)

где рi - разрывное усилие одной проволоки троса, Н;

n - число проволок в тросе.

8.4.3. Проверку стойкости внутреннего проводника к осевому кручению (5.2.3.3) проводят по ГОСТ 12182.7 на образцах длиной не менее 100 максимальных наружных диаметров внутреннего проводника.

Оба конца образца закрепляют в зажимах установки и проводят 20 циклов осевых закручиваний на угол 2p со скоростью 15 циклов в минуту на длине, равной стократному максимальному наружному диаметру внутреннего проводника, после чего проводят проверку внешнего вида образца и продолжают закручивание до его разрыва.

Внутренний проводник считают выдержавшим испытание, если после 20 циклов закручиваний при внешнем осмотре на поверхности образца не обнаружено трещин, наплывов или углублений, а после разрыва на его концах не образовалось разделения между медным покрытием и основным материалом проводника (для сталемедных и алюмомедных проволок).

8.4.4. Проверку адгезии изоляции к внутреннему проводнику (5.2.3.4) проводят на трех образцах длиной (100 ± 1) мм каждый.

Перед испытанием образец выдерживают не менее 2 ч при температуре (20 ± 5) °C.

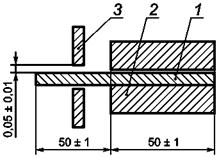

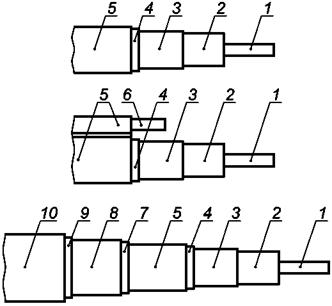

Испытания проводят с помощью устройства, схема которого приведена на рисунке 4. Размеры, в миллиметрах, подготовленного для испытаний образца приведены на рисунке 4.

1 - внутренний

проводник; 2 - изоляция; 3 - металлическая пластина, жестко

скрепленная с

фиксированным захватом разрывной машины

Рисунок 4

Устройство с размещенным в нем образцом закрепляют в зажимах разрывной машины. Скорость раздвижения зажимов должна быть (100 ± 10) мм/мин.

На каждом образце во время испытаний фиксируют усилие сдвига изоляции.

Адгезию изоляции к внутреннему проводнику Fa, МПа, определяют по формуле

![]() (25)

(25)

где F - усилие при сдвиге изоляции относительно внутреннего проводника, Н;

d - диаметр внутреннего проводника, мм;

l - длина образца, мм.

8.4.5. Испытание на стойкость кабелей к перегибам (5.2.3.5) проводят на образцах длиной не менее 2 м. Образцы наматывают на цилиндр диаметром, равным тридцатикратному максимальному наружному диаметру кабеля для бронированных кабелей и кабелей с внешним проводником в виде металлической трубки и двадцатикратному максимальному наружному диаметру для остальных кабелей. Для кабелей наружным диаметром менее 12,5 мм вокруг цилиндра наматывают три соприкасающихся с ним витка, для кабелей с диаметром равным или более 12,5 мм - два соприкасающихся витка.

Предельные отклонения от номинального диаметра цилиндра ± 10 %.

Образцы помещают в камеру холода, после чего в камере устанавливают температуру минус (20 ± 2) °C для кабелей в оболочке или защитном шланге из светостабилизированного полиэтилена и минус (10 ± 3) °C для остальных кабелей и выдерживают в установленном режиме в течение (20 ± 1) ч. После выдержки непосредственно в камере или не более чем через 2 мин после извлечения из камеры образцы плавно разматывают и снова наматывают противоположной стороной оболочки или защитного шланга на цилиндр со скоростью один оборот за четыре секунды.

Кабель считают выдержавшим испытание, если при внешнем осмотре на поверхности оболочки или защитного шланга не обнаружено трещин.

8.4.6. Испытание на стойкость кабелей к изгибу (5.2.3.6) проводят по ГОСТ 12182.8 на образцах длиной не менее 1,5 м.

На бронированных кабелях и кабелях с внешним проводником в виде металлической трубки выполняют один изгиб на угол ± p/2 за 2 с на цилиндр диаметром, равным тридцатикратному максимальному наружному диаметру кабеля, на кабелях остальных конструкций - пять изгибов за 10 с на цилиндр диаметром, равным двадцатикратному максимальному наружному диаметру кабеля.

Предельные отклонения от номинального диаметра цилиндра ± 10 %.

Кабель считают выдержавшим испытание, если при внешнем осмотре на поверхности оболочки или шланга не обнаружено трещин.

8.4.7. Испытание на стойкость кабелей к растяжению (5.2.3.7) проводят по ГОСТ 12182.5 на образцах длиной не менее 6 м.

Концы образца закрепляют на цилиндрах диаметром, равным 20-кратному максимальному наружному диаметру кабеля, навиванием нескольких витков и закреплением цилиндров и концов кабеля в зажимах разрывной машины. Длина участка между точками касания кабеля и цилиндра должна быть не менее 1,5 м. К образцу прикладывают растягивающее усилие, равное предельно допустимому усилию, указанному в технических условиях на кабели конкретных марок, выдерживают в течение (60 ± 6) с и проводят измерение неоднородности волнового сопротивления на участке между точками касания кабеля и цилиндра по 8.3.9 а.

Кабель считают выдержавшим испытание, если при внешнем осмотре на поверхности оболочки или шланга не обнаружено трещин, и образец кабеля после испытания соответствует требованию 5.2.2.9.

8.4.8. Испытание на стойкость кабеля к раздавливающим нагрузкам (5.2.3.8) проводят по ГОСТ 12182.6 на образцах кабеля длиной, выбранной исходя из диапазона измерений рефлектометра, применяемого для оценки неоднородности по 8.3.9.

Образец располагают перпендикулярно продольной оси плоских матриц шириной (100 ± 5) мм. Затем прикладывают раздавливающее усилие 700 Н. Время выдержки под нагрузкой - (2 ± 0,1) мин. После испытания через (2 ± 0,1) мин определяют неоднородность волнового сопротивления образца по 8.3.9 а.

Кабель считают выдержавшим испытание, если при внешнем осмотре на поверхности оболочки или шланга не обнаружено трещин, и образец соответствует требованию 5.2.2.9.

8.5. Проверка стойкости к внешним воздействующим факторам

8.5.1. Испытание на стойкость кабеля к воздействию повышенной температуры окружающей среды (5.2.4.1) проводят по ГОСТ 20.57.406 (метод 201-1) на образцах кабеля длиной не менее 1,5 м с герметично заделанными концами, свитых в бухты внутренним диаметром не менее тридцатикратного максимального наружного диаметра кабеля для бронированных кабелей и кабелей с внешним проводником в виде металлической трубки и двадцатикратному максимального наружного диаметра для остальных кабелей.

Образцы помещают в камеру тепла, после чего в камере устанавливают повышенную температуру по 5.2.4.1 с предельными отклонениями ± 2 °C и выдерживают при установившемся режиме в течение (3 ± 0,1) ч.

После извлечения образцов из камеры их выдерживают в нормальных климатических условиях в течение не менее 1 ч. После этого проводят три цикла наматывания и разматывания на цилиндр по 8.4.5 и испытывают напряжением по 8.3.3.

Кабель считают выдержавшим испытание, если при внешнем осмотре на поверхности оболочки или защитного шланга не обнаружено трещин, и образцы соответствует требованию 5.2.2.3.

8.5.2. Испытание на стойкость кабелей к воздействию пониженной температуры окружающей среды (5.2.4.2) проводят по ГОСТ 20.57.406 (метод 203-1) на образцах кабеля длиной не менее 1,5 м, подготовленных по 8.5.1.

Образцы помещают в камеру холода, после чего в камере устанавливают пониженную температуру по 5.2.4.1 с предельными отклонениями ± 2 °C и выдерживают при установившемся режиме в течение (3 ± 0,1) ч. После извлечения образцов из камеры и выдержки в нормальных климатических условиях в течение не менее 1 ч проводят внешний осмотр образцов и испытание напряжением по 8.3.3.

Кабель считают выдержавшим испытание, если на поверхности оболочки или шланга не обнаружено трещин и образцы соответствуют требованию 5.2.2.3.

8.5.3. Испытание на стойкость кабелей к воздействию изменения температуры окружающей среды (5.2.4.3) проводят по ГОСТ 20.57.406 (метод 205-2) на образцах длиной не менее 20 м, подготовленных по 8.5.1.

Образцы помещают в климатическую камеру и подвергают воздействию трех непрерывно следующих друг за другом циклов. Каждый цикл состоит из следующих этапов:

а) воздействие повышенной температуры окружающей среды по 8.5.1 в течение (24 ± 1) ч.

б) воздействие пониженной температуры окружающей среды по 8.5.2 в течение (24 ± 1) ч.

Скорость изменения температуры в климатической камере (1 - 5) °C/мин.

После третьего цикла образцы извлекают из камеры и выдерживают в нормальных климатических условиях не менее 3 ч, проводят внешний осмотр и испытывают по 8.3.3, 8.3.7 и 8.3.8.

Кабель считают выдержавшим испытание, если на поверхности оболочки или защитного шланга не обнаружено трещин и образцы соответствуют требованиям 5.2.2.3, 5.2.2.7 и 5.2.2.8.

8.5.4. Испытание на стойкость кабелей к воздействию повышенной относительной влажности воздуха (5.2.4.4) проводят по ГОСТ 20.57.406 (метод 208-2) на образцах кабеля длиной не менее 1,5 м, подготовленных по 8.5.1.

До проведения испытания измеряют электрическую емкость образцов по 8.3.4.

Образцы помещают в камеру влаги с заранее установленной относительной влажностью по 5.2.4.4 с предельными отклонениями ± 3 % и температурой по 5.2.4.4 с предельными отклонениями ± 2 °C и выдерживают при установившемся режиме в течение (96 ± 1) ч. После извлечения образцов из камеры и выдержки в нормальных климатических условиях не менее 1 ч проводят внешний осмотр и измеряют электрическую емкость по 8.3.4.

Кабель считают выдержавшим испытание, если электрическая емкость образцов, измеренная после выдержки в камере, отличается от измеренной до помещения в камеру не более чем на 5 % и на поверхности оболочки или защитного шланга не обнаружено трещин.

8.5.5. Испытание на стойкость кабелей к воздействию солнечного излучения (5.2.4.5) проводят по ГОСТ 20.57.406 (метод 211-1) на выпрямленных образцах кабеля длиной не менее 0,6 м.

Верхнее значение интегральной плотности теплового потока 1125 Вт/м2, в том числе плотности потока ультрафиолетовой части спектра 68 Вт/м2.

До испытания определяют относительное удлинение при разрыве оболочки или защитного шланга образцов по 8.6.1. Образцы подвергают воздействию облучения в течение (720 ± 3) ч по (360 ± 3) ч с каждой стороны. После испытания повторно определяют относительное удлинение при разрыве оболочки или защитного шланга по 8.6.1.

Кабель считают выдержавшим испытание, если при внешнем осмотре на поверхности оболочки или защитного шланга не обнаружено трещин и их относительное удлинение при разрыве изменилось не более чем на ± 20 %.

8.6. Проверка физико-механических параметров элементов кабеля

8.6.1. Проверку относительного удлинения при разрыве и прочности при разрыве изоляции, оболочки и защитного шланга кабелей (5.2.5.1) до теплового старения проводят по ГОСТ Р МЭК 60811-1-1, тепловое старение в термостате при температуре (100 ± 2) °C в течение (168 ± 2) ч и проверку относительного удлинения при разрыве и прочности при разрыве после теплового старения - по ГОСТ Р МЭК 60811-1-2.

8.6.2. Проверку содержания сажи в оболочке или защитном шланге кабелей (5.2.5.2) проводят по ГОСТ Р МЭК 60811-4-1.

8.7. Проверка надежности

8.7.1. Проверку срока службы кабелей (5.2.6.1) проводят по методикам, разработанным в соответствии с ГОСТ Р 27.403 и указанным в технических условиях на кабели конкретных марок.

8.8. Проверка маркировки и упаковки

8.8.1. Проверку маркировки (5.3) и упаковки (5.4) проводят внешним осмотром.

Проверку прочности маркировки (5.3.4) проводят легким десятикратным протиранием (в двух противоположных направлениях) ватным или марлевым тампоном, смоченным водой. Результаты испытаний считают положительными, если после протирания маркировка отчетливо видна, а тампон не окрашен.

8.9. Проверка требований пожарной безопасности

8.9.1. Проверку нераспространения горения одиночного кабеля (6.3.1) проводят по ГОСТ Р МЭК 60332-1-2 или ГОСТ Р МЭК 60332-2-2, при групповой прокладке (6.3.2) - по ГОСТ Р МЭК 60332-3-24 или ГОСТ Р МЭК 60332-3-25.

При испытании в пучках кабели располагают без зазора.

8.9.2. Проверку кабелей на дымообразование при горении и тлении (6.3.3) проводят по ГОСТ Р МЭК 61034-2. Дымообразование кабелей исполнения нг-HF не должно приводить к снижению светопроницаемости в испытательной камере более чем на 40 %, исполнения нг-LS - более чем на 50 %.

8.9.3. Проверку количества выделяемых газов галогенных кислот в пересчете на HCl полимерных материалов оболочки и защитного шланга (6.3.4, таблица 6, пункт 1) проводят по ГОСТ Р МЭК 60754-1.

8.9.4. Проверку проводимости и pH водного раствора с адсорбированными продуктами дымо- и газовыделения при горении и тлении полимерных материалов оболочки и защитного шланга (6.3.4, таблица 6, пункты 2 и 3) проводят по ГОСТ Р МЭК 60754-2.

8.9.5. Проверку показателя токсичности продуктов горения полимерных материалов оболочки и защитного шланга (6.3.5) проводят по ГОСТ 12.1.044, время экспозиции 30 мин.

9. Транспортирование и хранение

9.1. Транспортирование и хранение кабелей должны соответствовать требованиям ГОСТ 18690.

9.2. Условия транспортирования и хранения кабелей в части воздействия климатических факторов внешней среды должны соответствовать группе 5 (ОЖ4) по ГОСТ 15150.

9.3. При хранении в складских условиях и под навесом кабели должны быть защищены от воздействия солнечного излучения, атмосферных осадков, агрессивных сред и механических воздействий. В воздухе не должны присутствовать пары кислот и другие агрессивные примеси, вредно действующие на кабели и тару.

10. Указания по эксплуатации

10.1. Растягивающая нагрузка при прокладке, монтаже и эксплуатации кабелей должна быть не более указанной в технических условиях на кабели конкретных марок.

10.2. Монтаж кабелей должен соответствовать требованиям соответствующих строительных норм, правил и руководящих документов.

10.3. Кабели допускается эксплуатировать при температуре окружающей среды:

- от минус 60 °C до 85 °C для кабелей со сплошной и полувоздушной изоляцией в оболочке, в оболочке и защитном шланге из светостабилизированного полиэтилена;

- от минус 60 °C до 70 °C для кабелей с пленко-пористой и пористой изоляцией в оболочке, в оболочке и защитном шланге из светостабилизированного полиэтилена;

- от минус 40 °C до 60 °C для кабелей в оболочке, в оболочке и защитном шланге из полимерной композиции, не содержащей галогенов;

- от минус 40 °C до 70 °C для кабелей в оболочке, в оболочке и защитном шланге из поливинилхлоридного пластиката.

10.4. Монтаж кабелей в оболочке или защитном шланге из светостабилизированного полиэтилена должен проводиться при температуре окружающей среды не ниже минус 20 °C и не ниже минус 10 °C - для остальных кабелей.

10.5. Радиус изгиба при монтаже кабелей должен быть не менее 15 максимальных наружных диаметров кабеля для бронированных кабелей и кабелей с внешним проводником в виде металлической трубки и не менее 10 максимальных наружных диаметров для остальных кабелей.

В технических условиях на кабели конкретных марок допускается устанавливать меньший радиус изгиба.

10.6. Преимущественные области применения кабелей в зависимости от типа исполнения и класса их пожарной опасности по ГОСТ Р 53315 должны соответствовать указанным в таблице 9.

Таблица 9

|

Класс пожарной опасности |

Преимущественная область применения |

|

|

Кабели в оболочке, в оболочке и защитном шланге из поливинилхлоридного пластиката |

О1.8.2.3.4 |

Для одиночной прокладки в кабельных сооружениях и производственных помещениях. При групповой прокладке - обязательное применение средств пассивной огнезащиты |

|

Без исполнения |

||

|

Кабели в оболочке, в оболочке и защитном шланге из поливинилхлоридного пластиката пониженной пожарной опасности |

П3.8.2.2.2 П4.8.2.2.2 |

Для групповой прокладки с учетом объема горючей нагрузки в кабельных сооружениях и помещениях внутренних электроустановок, в том числе в жилых и общественных зданиях |

|

нг (C)-LS |

||

|

нг (D)-LS |

||

|

Кабели в оболочке, в оболочке и защитном шланге из полимерных композиций, не содержащих галагенов |

П3.8.1.2.1 П4.8.1.2.1 |

Для групповой прокладки с учетом объема горючей нагрузки в помещениях, оснащенных компьютерной и микропроцессорной техникой; в зданиях и сооружениях с массовым пребыванием людей |

|

нг (C)-HF |

||

|

нг (D)-HF |

10.7. В период прокладки, монтажа и эксплуатации кабелей не допускается попадание влаги и/или почвенных электролитов под оболочку кабеля через его концы. Подача внутрь кабеля или нанесение на оболочку или защитный шланг кабелей веществ, вредно воздействующих на элементы кабеля, не допускается.

11. Гарантии изготовителя

11.1. Изготовитель гарантирует соответствие кабелей требованиям настоящего стандарта и технических условий на кабели конкретных марок при соблюдении условий транспортирования, хранения, монтажа и эксплуатации кабелей.

11.2. Гарантийный срок эксплуатации кабелей - 3 года. Гарантийный срок исчисляется с даты ввода кабеля в эксплуатацию, но не позднее 6 месяцев с даты изготовления.

Приложение А

(рекомендуемое)

Рекомендуемые конструкции кабелей

1 - внутренний проводник; 2

- изоляция; 3 - внешний проводник; 4, 7 и 9 -

обмотка синтетической лентой или герметизирующий состав;

5 - оболочка; 6 - встроенный грузонесущий элемент; 8 -

броня; 10 - защитный шланг

Рисунок А.1

|

Ключевые слова: коаксиальные кабели, сети кабельного телевидения, системы видеонаблюдения, волновое сопротивление, неоднородность волнового сопротивления, затухание отражения, класс экранирования, методы контроля, маркировка, упаковка |