ООО «НАУЧНО-ПРОИЗВОДСТВЕННАЯ

И ПРОЕКТНАЯ ФИРМА

«ЭКОСИСТЕМА»

|

УТВЕРЖДАЮ: Директор: _______________ П.А. Богоявленский |

МЕТОДИКА

выполнения измерений массовой

концентрации алюминия

в промышленных выбросах в атмосферу

фотометрическим методом с алюминоном

М-12

|

Исполнитель: |

Гл. специалист ООО НППФ «Экосистема» Н.А. Анисенкова |

Санкт-Петербург

1999 г.

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ МЕТОДИКИ

Методика предназначена для измерения массовой концентрации алюминия (в том числе алюминия в соединениях) в промышленных выбросах в атмосферу фотометрическим методом в диапазоне: от 0,0025 до 20 мг/м3 на металлургических, сварочных, машиностроительных, химических, судостроительных, гальванических производствах. Мешающее влияние железа устраняется прибавлением аскорбиновой кислоты.

2. ХАРАКТЕРИСТИКИ ПОГРЕШНОСТИ ИЗМЕРЕНИЙ

Границы относительной погрешности измерений массовой концентрации алюминия ±25 % (при доверительной вероятности 0,95).

3. СРЕДСТВА ИЗМЕРЕНИЯ, РЕАКТИВЫ, МАТЕРИАЛЫ

3.1. Средства измерения:

Фотоколориметр или спектрофотометр, обеспечивающие измерение оптической плотности при длине волны 540 нм. ГОСТ 12083-78

ТУ-3-3-31314-77,

ТУ-3-3-1741-84

Секундомер, класс 3, цена деления 0,2 с ГОСТ 5072-79 Е

Весы аналитические ВЛР-200 ГОСТ 24104-80 Е

Меры массы ГОСТ 7328-82 Е

Барометр - анероид М-67 ГОСТ 23696-79 Е

Термометр лабораторный, шкальный ТЛ-2, цена деления 1 °С ГОСТ 215-73 Е

Электроаспиратор (модель 822) ГОСТ 13478-75

Колбы мерные (2-50-2, 2-100-2) ГОСТ 1770-74 Е

Пипетки (1,0; 5,0; 10,0 см3) ГОСТ 20292-74 Е

РН-метр ТУ 25-7410-003 или

ТУ 25-7416-0171

3.2. Вспомогательные устройства:

Трубка пробоотборная ГОСТ Р 50820-95

Фильтры АФА-ВП ТУ 95-743-80

Фильтродержатели ТУ 95-7205-77

Кварцевые тигли Н-100 ГОСТ 19908-80

или тигли платиновые ГОСТ 6563-75

Плитки электрические ГОСТ 14919

Электропечь сопротивления ТУ 16-681.139-86

камерная лабораторная

3.3. Реактивы:

ГСО (водный раствор алюминия) 8059-94; 8061-94

Алюминон ч.д.а. ТУ 6-09-5205-85

Аммоний сернокислый ч.д.а. ГОСТ 3769-78

Натрий уксуснокислый, 3-х водный, кристаллический ч.д.а. ГОСТ 199-78

Натрия гидроокись ч.д.а. ГОСТ 4328-77

Кислота аскорбиновая ТУ 64-5-96

Кислота уксусная х.ч. ГОСТ 61-75

Калий сернокислый пиро (K2S2O7) ч.д.а. ГОСТ 7172-76

Спирт этиловый х.ч. ГОСТ 5963-67

Вода дистиллированная ГОСТ 6709

Алюминий оксид ч. ТУ 6-09-3428-78

4. МЕТОД ИЗМЕРЕНИЯ

Метод основан на способности иона алюминия образовывать с алюминоном (ауринтрикарбоновой кислоты триаммонийная соль, NH4OOCC6H3OH)2C = С6Н3(О)СООNН4) лак оранжево-красного цвета, представляющий собой комплексное соединение. Реакция осуществляется в слабокислом растворе при РН 4,5 ± 0,2 в присутствии сульфата аммония в качестве стабилизатора.

5. УСЛОВИЯ БЕЗОПАСНОГО ПРОВЕДЕНИЯ РАБОТ

5.1. При выполнении анализов необходимо соблюдать требования техники безопасности при работе с химическими реактивами по ГОСТ 12.4.021.

5.2. Электробезопасность при работе с электроустановками по ГОСТ 12.1.019.

5.3. Организация обучения работающих безопасности труда по ГОСТ 12.0.004.

5.4. Помещение лаборатории должно соответствовать требованиям пожарной безопасности по ГОСТ 12.1.004 и иметь средства пожаротушения по ГОСТ 12.4.009.

5.5 Содержание вредных веществ в воздухе не должно превышать установленных предельно допустимых концентраций в соответствии с ГОСТ 12.1.005-88.

5.6. Работы при анализе проб газа должны выполняться с соблюдением требований техники безопасности, регламентируемых «Основными правилами безопасной работы в химической лаборатории»

5.7 Работы, связанные с отбором проб на высоте, допускается проводить только при наличии прочных и устойчивых площадок, огражденных перилами. Обязательным является ознакомление со следующими инструкциями:

- «Общие правила по технике безопасности при работе в химической лаборатории»;

- «Правила пожарной безопасности на предприятиях газовой или химической промышленности»,

- «Правила пользования спецодеждой и предохранительными приспособлениями»;

- «Оказание помощи при несчастных случаях».

6. ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ОПЕРАТОРА

К работе допускаются лица, не моложе 18 лет, прошедшие инструктаж по технике безопасности, имеющие квалификацию инженера-химика или техника-химика, имеющие опыт работы и владеющие техникой анализа, прошедшие инструктаж по правилам работы с токсичными газами.

7. УСЛОВИЯ ВЫПОЛНЕНИЯ ИЗМЕРЕНИЙ

7.1 При отборе проб (ГОСТ 12.2.6.01-86).

|

у ротаметра |

в газоходе |

|

|

Температура |

от 0 °С до 60 °С |

от 2 °С до 60 °С |

|

Давление |

от 82,5 кПа до 106,7 кПа |

|

|

Относительная влажность |

от 20 до 80 % |

от 20 до 80 % |

7.2. При выполнении измерений в лаборатории должны быть соблюдены следующие условия (по ГОСТ 15150-89).

|

Температура |

20 °С ± 5 °С |

|

Давление |

101,3 кПа ± 3 кПа |

|

Относительная влажность |

(80 ± 5) % |

8. ПОДГОТОВКА И ПРОВЕДЕНИЕ ИЗМЕРЕНИЙ

8.1. Приготовление растворов.

8.1.1. Исходный градуировочный раствор концентрации алюминия 0,100 мг/см3.

Исходный градуировочный раствор готовят из ГСО (концентрация 1 мг/см3). Для этого 10 см3 раствора ГСО вносят в колбу объёмом 100 см3 и доводят до метки подкисленной водой (раствор устойчив 3 месяца)

8.1.2. Приготовление рабочего градуировочного раствора с концентрацией алюминия 5,0 мкг/см3.

В колбу объемом 100 см3 приливают 5,0 см3 исходного градуировочного раствора и доводят до метки подкисленной дистиллированной водой (устойчив неделю).

8.1.3. Приготовление концентрированного ацетатного буферного раствора (рН = 4,9 ± 0,1)

400 г трехводного уксуснокислого натрия помещают в мерную колбу объемом 1000 см3 и растворяют его при небольшом нагревании на водяной бане в 400 - 500 см3 дистиллированной воды. Раствор охлаждают, приливают 155 см3 ледяной уксусной кислоты и доводят объем раствора до метки дистиллированной водой рН раствора контролируют на рН-метре и при необходимости доводят рН до 4,9, прибавляя небольшими порциями раствор NaOH или уксусной кислоты. (Устойчив в холодильнике 6 месяцев).

8.1.4. Приготовление разбавленного ацетатного буферного раствора (рН = 4,9 ± 0,1)

Концентрированный буферный раствор разбавляют в 10 раз и рН контролируют на рН-метре (устойчив 1 месяц)

8.1.5. Приготовление раствора гидроксида натрия

40 г гидроксида натрия растворяют в воде, доводя объём до 100 см3 (хранить в полиэтиленовой посуде)

8.1.6. Приготовление раствора алюминона

0,5 г алюминона растворяют в 125 см3 нагретой до кипения дистиллированной воде, раствор охлаждают до комнатной температуры и прибавляют 125 см3 разбавленного ацетатного буферного раствора. Раствор готов к использованию сразу. Хранить в темной склянке. Устойчив 3 месяца.

8.1.7. Приготовление раствора сульфата аммония

50,0 г сульфата аммония растворяют в 100 см3 дистиллированной воды.

8.1.8. Подкисленная вода

В 1000 см3 дистиллированной воды прилить 3 см3 концентрированной соляной кислоты

8.1.9. 5 % раствор аскорбиновой кислоты

5 г аскорбиновой кислоты растворяют в 95 см3 дистиллированной воды.

8.2. Построение градуировочной характеристики (ГХ).

Для построения градуировочной характеристики, выражающей зависимость оптической плотности от массы алюминия в 6 см3 раствора, используют 5 градуировочных растворов, согласно табл. 1. Каждый раствор приготавливают и анализируют 5 раз.

Градуировочные растворы для ГХ готовят из рабочего градуировочного раствора концентрацией 5 мкг/см3.

Градуировочные растворы для ГХ

Таблица 1

|

1 |

2 |

3 |

4 |

5 |

|

|

Масса алюминия в 6 см3 град. р-ра, мкг (m) |

1 |

2 |

5 |

10 |

15 |

|

Объём рабочего градуировочного р-ра, см3 |

0,2 |

0,4 |

1,0 |

2,0 |

3,0 |

|

В каждую пробирку добавить подкисленную дистиллированную воду до общего объёма 6 см3 |

|||||

Одновременно готовятся нулевые пробы (не менее 2-х). Затем в каждую пробирку добавить последовательно:

0,2 см3 сульфата аммония;

0,1 см3 аскорбиновой кислоты;

2,0 см3 буферного раствора;

0,2 см3 алюминона.

После прибавления каждого реактива растворы в пробирках перемешивать.

Через 30 минут после прибавления последнего реактива замерить оптическую плотность при длине волны 540 нм и кювете с толщиной поглощающего слоя 20 мм.

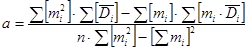

На основании полученных данных находят коэффициенты градуировочной характеристики:

D = a + bm, (1)

где:

D - оптическая плотность раствора, единица оптической плотности;

«а» и «b» - коэффициенты, определяемые методом наименьших квадратов по формулам:

m - масса алюминия в 6 см3 раствора, мкг;

(2)

(2)

![]() (3)

(3)

где:

![]() - оптическая плотность i-го градуировочного раствора (среднее арифметическое 5-ти

определений) относительно нулевой пробы, единица оптической плотности;

- оптическая плотность i-го градуировочного раствора (среднее арифметическое 5-ти

определений) относительно нулевой пробы, единица оптической плотности;

n - количество градуировочных растворов;

mi - масса алюминия в 6,0 см3 i-го градуировочного раствора, мкг.

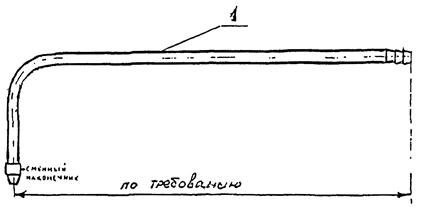

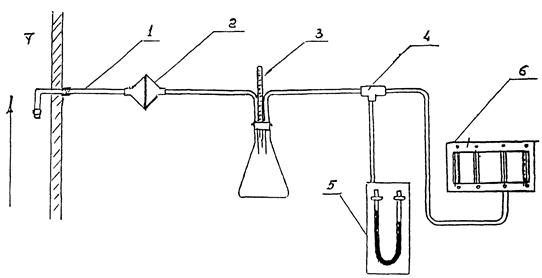

8.3. Отбор проб

На вертикальном прямолинейном участке газохода делают 2 взаимноперпендикулярных отверстия (Æ ≈ 2 см) и к ним приваривают штуцеры, длиной 1 - 3 см, закрывающиеся пробкой (рис. 3). Для отбора параллельных проб собирают 2 установки (Прил. 1). Пробоотборные трубки (ГОСТ Р 50820-95) из нержавеющей стали со сменными наконечниками вставляют в отверстие штуцера. К концу пробоотборной трубки при помощи резинового шланга присоединён фильтродержатель с заложенным в него фильтром АФА-ВП.

Так как при отборе проб из горячих источников возможно налипание взвешенных веществ на внутреннюю поверхность пробоотборной трубки, то после отбора проб пробоотборную трубку высушивают при температуре 105 градусов и прочищают тонкой (Æ 1 мм, неалюминиевой) проволокой с узелком на конце. Взвешенные вещества собирают и анализируют на содержание алюминия. Полученный результат суммируют с результатом, полученным при анализе фильтров, (п. 8.4). Пробу отбирают течение 20 минут с оптимальной скоростью 20 дм3/мин., соблюдая условия изокинетичности. Одновременно отбирают 2 параллельные пробы.

Примечание.

Для обеспечения заданной скорости отбора подбирают диаметр носика пробоотборной трубки

![]() (4)

(4)

где

d - диаметр носика пробоотборной трубки, мм.;

Wг - скорость газа в газоходе в месте отбора проб, м/с;

Qг - объемный расход газовоздушной смеси, дм3/мин.

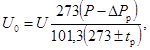

После прохождения газом пробоотборной трубки, фильтродержателя и шлангов расход изменится за счет изменения температуры и давления и при прохождении газа через ротаметр аспиратора и во время замера будет равен:

![]() (5)

(5)

где:

Qp - расход газа, приведенный к условиям ротаметра, дм3/мин.;

tp - температура у ротаметра, °С;

tг - температура газа в газоходе, °С;

После отбора проб фильтры складывают пополам, так, чтобы поверхность фильтра с алюминием находилась внутри и помещают в бумажную «рубашку». Пробы устойчивы при хранении.

8.4. Выполнение измерений

В аналитической лаборатории фильтры с пробой помещают в тигли (платиновые или кварцевые). Смачивают несколькими каплями этилового спирта и озоляют на плитке до обугливания. Одновременно готовят нулевые пробы (не менее двух).

Затем тигли с пробами переносят в муфель и, постепенно повышая температуру (t = 550 - 600 °С), озоляют до светлого осадка. После этого тигли охлаждают и добавляют ≈ 0,5 г пиросульфата калия. Осадок смешивают с K2S2O7 и снова ставят в муфель (t = 550 - 600 °С) для сплавления ≈ на 1 час (до исчезновения выделяющихся белых паров SO3).

После охлаждения содержимое тиглей заливают 6 см3 дистиллированной воды.

Растворяют сплав при нагревании на закрытой электроплитке с равномерным нагревом. Тигли должны быть закрыты крышками, чтобы не допустить упаривания. Затем берут аликвоту от 0,5 до 6 см3, если нужно, доводят дистиллированной водой до объёма 6 см3. При большом содержании алюминия аликвоту растворяют в колбах 50, 100, 250 см3, а оттуда уже берут 6 см3 и далее по методике:

последовательно прибавляют 0,2 см3 сернокислого аммония, 0,1 см3 аскорбиновой кислоты, 2 см3 буферного раствора (рН-4,9), 0,2 см3 алюминона.

После добавления каждого реактива пробы перемешивают. Через 30 минут замеряют оптическую плотность при длине волны 540 нм и кювете с толщиной поглощающего слоя 20 мм.

9. ОБРАБОТКА РЕЗУЛЬТАТОВ ИЗМЕРЕНИЯ

Массовую концентрацию алюминия С (мг/м3) определяют по формуле:

![]() (6)

(6)

![]() (8)

(8)

где:

m - масса алюминия в пробе, мкг;

D - оптическая плотность раствора относительно нулевой пробы, ед. оптической плотности;

«а» и «b» - коэффициенты, найденные по формулам наименьших квадратов (2, 3) при постройке градуировочной характеристики;

K - коэффициент, учитывающий разбавление пробы;

Vр - объем раствора после разбавления, см3;

Vа - объем аликвоты раствора, см3;

U0 - объем отобранной газовоздушной смеси, приведенной к нормальным условиям (0 °С, 101,3 кПа), дм3.

(9)

(9)

где

U - объем газовоздушной смеси, отобранной на анализ, дм3 - найденный по формуле:

U = T ∙ W (10)

где:

Т - время пропускания газа через ротаметр, мин.;

W - расход газа, дм3/мин.;

ΔРр - избыточное давление (разрежение) газа у ротаметра, кПа;

tp - температура газовоздушной смеси перед ротаметром, °С;

Р - атмосферное давление при отборе проб воздуха, кПа.

За результат измерения массовой концентрации алюминия принимается среднее арифметическое результатов 2-х определений

![]() (11)

(11)

где:

С1 и С2 - результаты анализа, полученные в параллельных пробах, мг/м3.

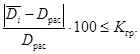

10. КОНТРОЛЬ ТОЧНОСТИ РЕЗУЛЬТАТОВ ИЗМЕРЕНИЯ

10.1. Контроль размаха значений оптической плотности градуировочного раствора проводится при построении градуировочной характеристики:

![]() (12)

(12)

где:

Kраз - норматив контроля, %;

Di max и Di min - максимальное и минимальное значение оптической плотности в i-м градуировочном растворе;

Kраз = 25 %.

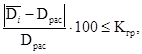

10.2. Контроль погрешности построения градуировочной характеристики проводится при построении градуировочной зависимости.

Результат контроля признается положительным при выполнении условия:

(13)

(13)

где:

Kгр - норматив контроля, %;

Dpac - оптическая плотность i-го градуировочного раствора, вычисленная по формуле (1) для соответствующего значения mi;

![]() - среднее арифметическое значение оптической плотности в одной серии

градуировочного раствора;

- среднее арифметическое значение оптической плотности в одной серии

градуировочного раствора;

Kгр = 13 %.

10.3. Периодический контроль стабильности градуировочной характеристики

Контроль стабильности градуировочной характеристики проводится не реже 1 раза в квартал, а также при смене реактивов. Контроль проводится по градуировочным растворам начала, середины и конца диапазона ГХ. Так же контроль проводят перед каждой серией рабочих проб. В этом случае контроль проводят по одной концентрации, значение которой приближается к определяемым величинам Контрольные растворы готовятся согласно табл. 1. Каждый раствор приготавливается и анализируется 2 раза. Результат контроля признается положительным при выполнении условия.

![]() (14)

(14)

где:

Kсм - норматив контроля, %;

тi - масса алюминия в 6,0 см3 i-го контрольного раствора, (согласно таб. 1), мкг;

тK - масса а алюминия в 6,0 см3 контрольного раствора, найденная по формуле (7), мкг (значение вычисляется как среднее из 2-х определений, расхождение между которыми не может превышать 15 %).

Kсм = 20 %.

10.4. Контроль сходимости массовой концентрации алюминия в параллельных пробах

Контролируемым параметром является

относительный размах результатов параллельных определений, отнесенный к

среднему арифметическому ![]() . Контроль проводится при выполнении

каждого измерения. Результат контроля признается положительным при выполнении

условия:

. Контроль проводится при выполнении

каждого измерения. Результат контроля признается положительным при выполнении

условия:

![]() (15)

(15)

где:

Ci min и Сi max - минимальное и максимальное значение массовой концентрации в параллельных определениях, мг/м3;

![]() - среднее арифметическое значение параллельных определений, мг/м3;

- среднее арифметическое значение параллельных определений, мг/м3;

R - норматив контроля, %, R = 30 %.

10.5. Контроль соблюдения условий выполнения аналитической процедуры

Контроль проводится на стадии освоения методики, а также по требованию контролирующих организаций. Цель контроля - выявление возможных ошибок на стадиях обработки фильтра с отобранной пробой. Контроль проводят путем нанесения на фильтр (10,0 ± 0,5) мг оксида алюминия (предварительно прокалённого в течении 2 часов при температуре 600 °С). Обработку фильтра с навеской и измерение оптической плотности проводят согласно п. 8.4. Результат контроля признаётся положительным при выполнении условия:

![]() (16)

(16)

где: 5290 - масса алюминия в 10 мг оксида алюминия, мкг;

Kус - норматив контроля, % (Kус - 20 %),

11. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ

Результат измерения записывается в виде

(С ± 0,25С), мг/м3 (Р = 0,95)

Приложение 1

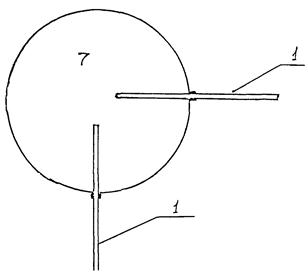

Рис. 1

Рис. 2 Схема отбора проб.

1. пробоотборная трубка; 2. фильтродержатель; 3. термометр; 4. тройник; 5. ртутный манометр; 6. аспиратор; 7. газоход

Рис. 3 Положение пробоотборных трубок в газоходе при отборе проб

ООО «Научно-производственная и проектная фирма «ЭКОСИСТЕМА»

|

СОГЛАСОВАНО: Директор НИИ Атмосфера _________________ В.Б. Миляев |

УТВЕРЖДАЮ: Директор ______________ П.А. Богоявленский 8 июля 2005 г. |

Дополнения и изменения

к «Методике выполнения измерений массовой концентрации алюминия в промышленных выбросах в атмосферу фотометрическим методом с алюминоном»

М-12

В соответствии с ГОСТ Р ИСО 5725-2002 «Точность (правильность и прецизионность) методов и результатов измерений» ниже перечисленные разделы методики читать в следующей редакции:

1. Характеристики погрешности измерений

Расширенная неопределенность измерений (при коэффициенте охвата 2): 0,25С, где С - результат измерений массовой концентрации алюминия, мг/м3.

Примечание: указанная неопределенность измерений соответствует границам относительной погрешности ±25 % при доверительной вероятности 0,95.

10. Контроль точности результатов измерений

10.1. Проверка приемлемости выходных сигналов фотоэлектроколориметра, полученных в условиях повторяемости.

Проверяемым параметром является размах значений оптической плотности раствора. Проверка осуществляется при проведении градуировки, при периодической проверке градуировочной характеристики и при проведении анализов. Результат проверки признается приемлемым при выполнении условия:

![]() (12)

(12)

где: Kраз - норматив в относительной форме (допускаемое расхождение результатов измерений), соответствующий вероятности 0,95;

Краз = 25 %;

Di max, Di min - максимальное и минимальное значения оптической плотности в i-м растворе;

Di cp - среднее арифметическое значение результатов измерений оптической плотности раствора.

Если результаты измерений не удовлетворяют указанному условию, то необходимо проверить исправность прибора.

10.2. Проверка правильности построения градуировочной характеристики, полученной в условиях повторяемости

Проверка проводится при каждом построении градуировочной характеристики.

Градуировочная характеристика признаётся правильной при выполнении условия:

(13)

(13)

где: Kгр - норматив в относительной форме (допускаемое расхождение результатов измерений), соответствующий вероятности 0,95;

Kгр = 13 %;

Dpac - оптическая плотность i-го градуировочного раствора, полученная расчетным путем по формуле (1) для соответствующего значения mi;

![]() - среднее арифметическое значение

оптической плотности в одной серии градуировочного раствора.

- среднее арифметическое значение

оптической плотности в одной серии градуировочного раствора.

Если результаты измерений не удовлетворяют указанному условию, то необходимо проверить чистоту посуды и соответствие посуды и реактивов стандартам или техническим условиям. Затем готовят дополнительно две серии градуировочных растворов, проводят измерения и проверяют правильность построения градуировочной характеристики.

10.3. Периодический контроль градуировочной характеристики

Контроль градуировочной характеристики проводится не реже одного раза в квартал, а так же при смене реактивов, места положения фотоэлектроколориметра. Контроль проводится по градуировочным растворам начала, середины и конца градуировочного графика. Так же контроль проводят перед каждой серией рабочих проб. Контрольные растворы готовят согласно табл. 1. Каждый раствор приготавливается и анализируется 2 раза. Результат контроля признаётся удовлетворительным при выполнении условия:

![]() (14)

(14)

где: Kст - норматив контроля в относительной форме (допустимое расхождение результата измерения с опорным значением), соответствующий вероятности 0,95;

Kст = 20 %;

mi - масса алюминия в 6,0 см3 i-го контрольного раствора (согласно табл. 1), мкг;

mk - масса алюминия в 6.0 см контрольного раствора, найденная по формуле (7), мкг. Значение mk вычисляется как среднее арифметическое значение 2-х определений, расхождение между которыми не должно превышать 15 %.

Если результаты измерений не удовлетворяют указанному условию, то необходимо проверить чистоту посуды и соответствие посуды и реактивов стандартам или техническим условиям, затем приготовить дополнительно по два контрольных раствора и повторить контроль.

10.4. Проверка приемлемости полученных значений массовых концентрации алюминия в параллельных пробах

Проверкой приемлемости

является относительный размах результатов параллельных определений, отнесенный

к среднему арифметическому значению ![]() . Проверка проводится при выполнении

каждого измерения. Результат проверки признается удовлетворительным при

выполнении условия:

. Проверка проводится при выполнении

каждого измерения. Результат проверки признается удовлетворительным при

выполнении условия:

![]() (15)

(15)

где: R - норматив в относительной форме, соответствующий вероятности 0,95;

R = 30 %;

Сi max и Ci max - минимальное и максимальное значения массовой концентрации в параллельных определениях, мг/м3;

![]() - среднее арифметическое значение двух

параллельных определений, мг/м3.

- среднее арифметическое значение двух

параллельных определений, мг/м3.

Если результаты измерений не удовлетворяют указанному условию, то необходимо проверить чистоту посуды и соответствие посуды и реактивов стандартам или техническим условиям, отбор проб и проверку повторить.

10.5. Контроль правильности соблюдения условий выполнения аналитической процедуры

Контроль проводится на стадии освоения методики, а также по требованию контролирующих организаций. Цель контроля - выявление возможных ошибок на стадии обработки фильтра с отобранной пробой. Контроль проводится путем нанесения на фильтр (10,0 ± 0,5) мг оксида алюминия, предварительно прокалённого в течение 2 часов при температуре 600 °С. Обработку фильтра с навеской и измерение оптической плотности проводят согласно п. 8.4. Результат контроля признаётся удовлетворительным при выполнении условия:

![]() (16)

(16)

где: 5290 - масса алюминия в 10 мг оксида алюминия, мкг;

Kус - норматив контроля в относительной форме, соответствующий вероятности 0,95;

Kус = 20 %.

При постоянной работе рекомендуется регистрировать результаты контроля на контрольных картах, руководствуясь ГОСТ Р ИСО 5725-6-2002. В этом случае нормативы, указанные в МВИ, используют в качестве первоначальных пределов действия, которые затем корректируют по накопленным в лаборатории данным.

КОМИТЕТ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

|

MENDELEYEV INSTITUTE FOR State Centre For

Measuring |

|

ГОСУДАРСТВЕННОЕ Государственный сертификационный испытательный центр средств измерений |

|

Moskovsky pr. Petersburg 8005, Russia |

Fax (812) 113 01 14 Рhone (812) 351 76 01 (812) 259 97 59 E-mail bal@onti.vniim.spb.su |

198005 Санкт-Петербург Московский пр., 19 |

Факс (812) 113 01 14 Телефон (812) 251 76 01 (812) 259 97 59 Телетайп 821 788 E-mail bal@onti.vniim.spb.su |

СВИДЕТЕЛЬСТВО

CERTIFICATE

OF COMPLIANCE

об аттестации МВИ

№ ______________

№ 2420/73-99

Методика выполнения измерений массовой концентрации алюминия в промышленных выбросах, разработанная ООО «Научно-производственная и проектная фирма «ЭКОСИСТЕМА» (199155, Санкт-Петербург, ул. Уральская, 17) и регламентированная в документе М-12 «Методика выполнения измерений массовой концентрации алюминия в промышленных выбросах в атмосферу фотометрическим методом с алюминоном» (СПб, 1999 г.) аттестована в соответствии с ГОСТ Р 8.563-96.

Аттестация осуществлена по результатам метрологической экспертизы материалов по разработке МВИ.

В результате аттестации МВИ установлено, что МВИ соответствует предъявленным к ней метрологическим требованиям и обладает основными метрологическими характеристиками, приведенными на оборотной стороне свидетельства.

Дата выдачи свидетельства 25 октября 1999 г.

|

Руководитель лаборатории Государственных эталонов в в области аналитических измерений тел: (812)-315-11-45 |

Л.А. Конопелько |

Метрологические характеристики МВИ:

Диапазон измерений массовой концентрации алюминия: от 0,0025 до 20 мг/дм3.

Границы относительной погрешности результата измерений (при доверительной вероятности 0,95): ±25 %

Нормативы контроля точности результатов измерений:

|

Наименование операции |

№ пункта в документе на МВИ |

Контролируемая характеристика |

Норматив контроля |

|

контроль сходимости результатов измерений оптической плотности градуировочного раствора |

10.1. |

размах пяти результатов измерений оптической плотности i-го градуировочного раствора, отнесённый к среднему арифметическому (для Р = 0,95) |

Kраз = 25 % |

|

контроль погрешности построения градуировочной характеристики |

10.2. |

относительное отклонение среднего значения оптической плотности i-го градуировочного раствора от соответствующего данному раствору значения оптической плотности по градуировочной характеристике |

Kгр = 13 % |

|

контроль стабильности градуировочной характеристики |

10.3. |

относительное отклонение результата измерений массы алюминия в контрольном растворе от расчётного значения |

Kст = 20 % |

|

контроль сходимости результатов параллельных определений алюминия |

размах двух результатов определений алюминия в параллельно отобранных пробах, отнесённый к среднему арифметическому (для Р = 0,95) |

R = 30 % |

|

|

контроль соблюдения условий выполнения аналитической процедуры |

характеристика, вычисляемая по п. 10.5 МВИ |

Kус = 20 % |

|

Старший научный сотрудник |

Г.Р. Нежиховский |

Методика М-12 прошла с положительным результатом экспертизу в НИИ «АТМОСФЕРА» Госкомитета РФ по охране окружающей среды (Заключение № 105/33-09 от 19.10.1999 г.)

СОДЕРЖАНИЕ