|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р (ИСО

|

НЕФТЯНАЯ

И ГАЗОВАЯ ПРОМЫШЛЕННОСТЬ

ОБОРУДОВАНИЕ ДЛЯ БУРЕНИЯ И ДОБЫЧИ.

ОБОРУДОВАНИЕ УСТЬЯ СКВАЖИНЫ

И ФОНТАННОЕ УСТЬЕВОЕ ОБОРУДОВАНИЕ

Общие технические требования

ISO 10423:2003

Petroleum

and natural gas industries - Drilling and production equipment -

Wellhead and christmas tree equipment - general specifications

(MOD)

|

|

Москва |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1. ПОДГОТОВЛЕН Закрытым акционерным обществом «НЕФТЕМАШ» (ЗАО «НЕФТЕМАШ»), Фондом развития топливно-энергетического комплекса «Стандарт ТЭК» (Фонд «Стандарт ТЭК»)

2. ВНЕСЕН Техническим комитетом по стандартизации ТК 23 «Техника и технологии добычи и переработки нефти и газа»

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. № 1070-ст.

4. Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 10423:2003 «Промышленность нефтяная и газовая. Буровое и эксплуатационное оборудование. Устьевая и фонтанная арматура» (ISO 10423:2003 «Petroleum and natural gas industries - Drilling and production equipment - Wellhead and Christmas tree equipment. General specifications»)

5. ВЗАМЕН ГОСТ Р 51365-99

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомления и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Введение

Настоящий стандарт, сохраняя все формулировки, положения и ссылки на международные стандарты, дополняет их положениями и ссылками на действующие российские стандарты и технические нормативные документы.

Настоящий стандарт знакомит российских производителей и потребителей оборудования с требованиями стандарта ИСО 10423:2003 и практическими возможностями его применения.

Настоящий стандарт предназначен для применения техническими комитетами по стандартизации Российской Федерации, предприятиями и объединениями предприятий, в том числе союзами, госкорпорациями, ассоциациями, концернами, акционерными обществами, межотраслевыми, региональными и другими объединениями, независимо от форм собственности и подчинения, а также федеральными органами исполнительной власти Российской Федерации.

Стандарт распространяется на оборудование, независимо от его технических характеристик, размеров, массы и других показателей, времени и места разработки, испытаний, изготовления предприятиями всех форм собственности и подчиненности.

Пользователи настоящего стандарта должны помнить, что в конкретных случаях применения могут потребоваться дополнительные или отличающиеся требования. Настоящий стандарт не имеет целью запретить продавцу предлагать, а покупателю приобретать альтернативное оборудование или технические решения для конкретных случаев применения. Особенно это касается новых или усовершенствованных технологий. Если предлагается альтернатива, продавец должен подробно указывать все отклонения от настоящего стандарта.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

НЕФТЯНАЯ И

ГАЗОВАЯ ПРОМЫШЛЕННОСТЬ Общие технические требования Petroleum and

natural gas industries.

Drilling

and production equipment. |

Дата введения - 2011-01-01

1. Область применения

1.1. Цель

Настоящий стандарт распространяется на устьевое оборудование и фонтанную арматуру, применяемые при добыче нефти и газа, и устанавливает основные технические характеристики, требования к размерной и функциональной взаимозаменяемости, требования к проектированию и изготовлению, материалам, испытаниям и контролю, сварке, маркировке, погрузо-разгрузочным операциям, хранению, приобретению, ремонту и модернизации.

Настоящий стандарт не распространяется на испытания и (или) ремонт устьевого оборудования и фонтанной арматуры в промысловых условиях.

1.2. Область применения

Настоящий стандарт применим к следующему специальному оборудованию:

а) Устьевое оборудование:

- корпусы головок обсадных труб;

- катушки головок обсадных труб;

- катушки головок насосно-компрессорных труб (НКТ);

- катушки переходные;

- корпусы многоколонных головок и катушки;

б) Соединители и фитинги:

- соединители переходные;

- переводники трубной головки;

- соединители верхние;

- тройники и крестовины;

- устройства отбора проб жидкости;

- переходные и промежуточные катушки;

в) Подвески НКТ и обсадных труб:

- подвески резьбовые;

- подвески клиновые;

г) Запорная арматура и штуцеры:

- одноходовые краны;

- многоходовые краны;

- приводные задвижки;

- задвижки, подготовленные для приводов;

- контрольные клапаны;

- штуцеры;

- наземные и подводные предохранительные клапаны и приводы;

- обратные клапаны;

д) Конструкции соединителей [фланцевые, резьбовые, другие концевые соединители (ОЕС) и сварные]:

- соединители под сварку;

- соединители-заглушки;

- соединители резьбовые;

- переходные и промежуточные соединители;

- пробки-заглушки;

- пробки для извлечения клапанов;

е) Прочее оборудование:

- силовые приводы задвижек;

- втулки с концевыми соединительными элементами;

- герметизирующие устройства;

- уплотнительные кольца;

- инструменты для спуска и испытания (приложение 3);

- сменные вкладыши (приложение 3).

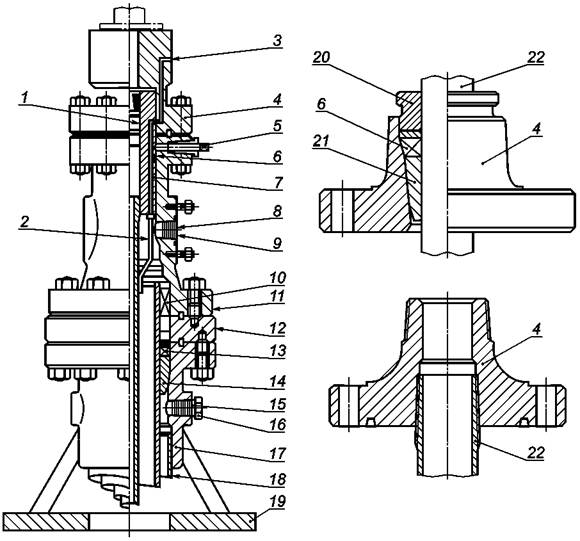

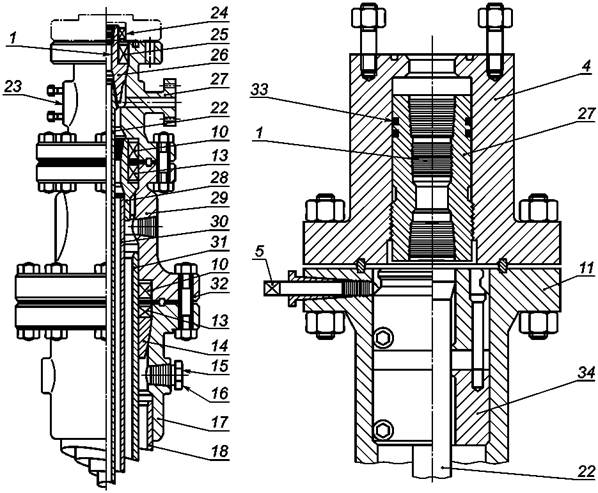

Наименования деталей и сборочных единиц типового устьевого оборудования приведены на рисунках 1 и 2.

а

1 - место

для установки обратного клапана; 2 - аварийный клапан; 3 - выход канала

управления

скважинным предохранительным клапаном; 4 - переводник головки НКТ; 5 -

стопорный винт;

6 - уплотнение подвески НКТ; 7 - подвеска НКТ с удлиненной выточкой и каналом управления

скважинным предохранительным клапаном; 8 - боковой выход на шпильках; 9 -

устройство для удаления

клапана; 10 - нижний уплотнитель (пакер); 11 - катушка головки НКТ; 12 -

переводник с двухрядным

расположением резьбовых отверстий для шпилек; 13 - уплотнение затрубного

пространства обсадных

труб; 14 - подвеска обсадных труб (клиновой тип); 15 - резьбовой выпускной

патрубок; 16 - заглушка;

17 - корпус колонной головки; 18 - поверхность обсадных труб; 19 - опорная

плита устьевого

оборудования; 20 - стопорное кольцо уплотнения НКТ; 21 - подвеска НКТ (клиновой

тип); 22 - НКТ

б

23 - гнездо для установки

выпускного патрубка на шпильках; 24 - уплотнение удлиненной шейки

подвески НКТ; 25 - кольцевое уплотнение подвески НКТ; 26 - резьбовая подвеска НКТ;

27 - патрубок фланцевый выпускной; 28 - резьбовая подвеска обсадных труб; 29 -

катушка головки

обсадных труб; 30 - внутренняя колонна обсадных труб; 31 - промежуточная

колонна обсадных труб;

32 - фланцевое концевое соединение; 33 - уплотнения резьбовой подвески НКТ; 34 - уплотнение подвески

навивочное

Рисунок 1 (а, б) - Наименования деталей и сборочных единиц типового устьевого оборудования

1.3. Условия эксплуатации

Настоящий стандарт определяет условия эксплуатации, касающиеся давления, температуры и класса материала, технического состояния устьевого оборудования.

1 -

контрольный кран; 2 - гайка колпачковая; 3 - пробка-заглушка; 4 - корпус; 5 -

соединитель верхний;

6 - буферная или верхняя задвижка; 7 - тройник; 8 - задвижка отводящей линии; 9

- штуцер;

10 - задвижка фонтанная; 11 - переводник головки НКТ

Рисунок 2 - Наименования деталей и сборочных единиц фонтанного устьевого оборудования

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 51906-2002 Соединения резьбовые обсадных, насосно-компрессорных труб и трубопроводов и резьбовые калибры для них. Общие технические требования

ГОСТ Р 52630-2006 Сосуды и аппараты стальные сварные. Общие технические условия

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ 632-80 Трубы обсадные и муфты к ним. Технические условия

ГОСТ 633-80 Трубы насосно-компрессорные и муфты к ним. Технические условия

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы

ГОСТ 13846-89 Арматура фонтанная и нагнетательная. Типовые схемы, основные параметры и технические требования к конструкции

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16350-80 Климат СССР. Районирование и статистические параметры климатических факторов для технических целей

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 24507-80 Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии

ГОСТ 28919-91 Фланцевые соединения устьевого оборудования. Типы, основные параметры и размеры

ГОСТ 28996-91 Оборудование нефтепромысловое устьевое. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины и определения

В настоящем стандарте применяются термины по ГОСТ 28996 и следующие термины с соответствующими определениями:

3.1 адаптер: Конструктивный элемент оборудования (переходник), используемый для присоединения других элементов оборудования различных номинальных размеров и давления в соответствии с техническими требованиями.

3.2 монограмма API: Зарегистрированный знак Американского нефтяного института (API).

3.3 пакер: Устройство, предназначенное для герметичного перекрытия заколонного пространства обсадных колонн различных диаметров.

3.4 фонтанная (устьевая) арматура: Устьевая арматура фонтанной скважины.

3.5 шпилечное соединение: Крепежные детали фланцевого соединения (шпильки, гайки), используемые при сборке оборудования, работающего под давлением.

3.6 время выдержки: Период времени, в течение которого оборудование подвергается выдержке под давлением и изолировано от источника давления.

3.7 крепежные винты: Группа резьбовых винтов, проходящих через стенку корпуса колонной или трубной головок, используемых для фиксации трубодержателя и уплотнений.

3.8 визуальный контроль: Контроль деталей и оборудования на видимые дефекты в материале при изготовлении.

3.9 горячая обработка: Пластическое деформирование металла при температуре выше температуры рекристаллизации.

3.10 доступные смачиваемые поверхности: Поверхности, доступные для смачивания, которые могут быть проконтролированы визуально под прямым углом зрения для целей неразрушающего контроля (НК).

3.11 дроссель: Оборудование, используемое для ограничения и регулирования потока жидкости под давлением.

3.12 дроссельная насадка: Сменная часть, выполненная из высокопрочного материала, используемая в дросселях.

3.13 дроссельные элементы: Настроечные элементы дросселя, работающие под давлением, включая насадки и втулки, используемые для регулирования и контроля расхода жидкости.

3.14 дата изготовления: Дата приемки готового оборудования на предприятии-изготовителе.

3.15 дата ремонта: Дата приемки оборудования на предприятии-изготовителе после завершения ремонта (восстановления способности оборудования выполнять производственные функции).

3.16 деталь: Отдельные части, используемые при сборке узлов оборудования.

3.17 детали, работающие под давлением: Детали, нарушение функционирования которых приводит к вытеканию жидкости скважины в атмосферу.

3.18 детали, регулирующие давление: Детали, используемые для контроля и регулирования движения жидкостей под давлением, например механизм уплотнения отверстия задвижки и трубодержателя.

3.19 зона термического влияния: Та часть основного металла, который не расплавлен, но свойства или микроструктура которого изменяется под воздействием высокой температуры при сварке, резке или наплавке.

3.20 шиберная задвижка: Сборная задвижка с шибером, работающим внутри корпуса и установленным под углом 90° к трубопроводу, чтобы осуществлять перекрытие потока.

3.21 индикация линейных дефектов: Индикация поверхностных дефектов при неразрушающем контроле (НК), у которых длина втрое превышает поперечный размер дефекта.

3.22 интегральное давление: Давление, способное сопротивляться течи под приложенным высоким давлением.

3.23 индикация поверхностных дефектов: Индикация круговых поверхностных дефектов при контроле НК эллиптической или круговой формы, длина которых не превышает трех поперечных размеров дефекта.

3.24 значительные изменения: Изменения, выявленные изготовителем, которые влияют на рабочие характеристики изделия при эксплуатации.

3.25 испытательная организация: Любая независимая третья сторона, располагающая испытательным комплексом для проведения испытаний материалов и оборудования в целях оценки соответствия установленным требованиям.

3.26 критерии приемки: Определенные предельные значения, установленные на характеристики материала и оборудования.

3.27 обратный клапан трубодержателя: Однопроходный запорный клапан, установленный в трубодержателе насосно-компрессорных труб (НКТ) для предотвращения выброса нефтепродуктов из скважины.

3.28 корпус: Часть оборудования между соединениями с внутренними деталями или без них, которая удерживает скважинное давление.

3.29 крышка герметичная: Деталь корпуса, находящаяся в процессе работы под давлением в отличие от других концевых и выпускных соединений.

3.30 калибровка: Совокупность операций, выполняемых в целях определения действительных значений, сравнение и регулировка их в соответствии с установленными значениями.

3.31 однофланцевая головка колонная: Часть оборудования, присоединяемая к самому верхнему концу обсадных труб, которая обеспечивает подвеску и уплотнение подвешенных обсадных труб в трубодержателе.

3.32 двухфланцевая головка колонная: Часть оборудования, присоединяемая к однофланцевой колонной головке и обеспечивающая подвеску и уплотнение следующих обсадных колонн.

3.33 коррозионностойкие кольцевые канавки: Канавки, покрытые металлом, устойчивым к коррозии.

3.34 критические компоненты: Специальные требования к деталям.

3.35 крестовина: Фитинг, работающий под давлением с четырьмя отверстиями; обычно отверстия располагаются под углом 90° друг от друга.

3.36 крестовая катушка: Оборудование с фланцевыми или другими соединениями с ограниченной площадью уплотнения, расположенного вблизи поверхности его нижнего и верхнего фланцев.

Примечание - Крестовая катушка часто снабжена средствами подвески и уплотнения вокруг подвешенных внутренних обсадных труб и трубопровода. Верхнее соединение катушки крестовой выдерживает большее давление по сравнению с нижним соединением.

3.37 обратный клапан: Обратная арматура, конструктивно выполненная в виде клапана.

3.38 коронный клапан: Верхний клапан на вертикальной оси фонтанной арматуры под выпускным отверстием.

3.39 полнопроходный клапан: Клапан, запорный механизм которого имеет такой же размер, как и внутренний диаметр корпуса клапана.

3.40 коренной клапан: Самый нижний клапан на вертикальной оси фонтанной арматуры, используется для полного перекрытия скважины.

3.41 пробковый клапан: Собранный клапан, в котором для закрытия используется пробка (прямая, шаровая, коническая и т.д.), постоянно установленная через канал так, чтобы при повороте на 90° создавать эффект закрытия.

3.42 редукционный клапан: Клапан с редукционным отверстием в механизме перекрывания клапана.

3.43 боковой клапан: Клапан, расположенный на боковом отводе фонтанной арматуры, используемый для перекрытия потока из скважины.

3.44 неразрушающий контроль: Контроль состояния материала без разрушения изделия.

3.45 корпус трубодержателя: Часть трубодержателя, которая присоединяется с помощью резьбы к подвешенному трубопроводу и образует верхнюю часть трубопровода.

3.46 колонна насосно-компрессорных труб (НКТ): Трубы, применяемые в скважине для вывода пластового флюида из скважины в фонтанную арматуру.

3.47 многопроходная колонная головка (моноблок): Устьевое оборудование с боковыми отводами, имеющее возможность подвешивания и уплотнения двух и более обсадных колонн в одном корпусе.

Примечание - В моноблочной колонной головке верхний фланец может иметь рабочее давление выше, чем установлено для нижнего соединения.

3.48 маршрут (рабочая партия): Возможность отслеживать принадлежность деталей к определенной партии.

3.49 механизм уплотнения отверстия клапана: Внутренняя часть клапана, шибер, шар, заглушка, пробка и их посадочное место, перекрывающие поток через клапан.

3.50 обсадные трубы: Трубы, используемые в конструкции скважины в качестве основной крепи пробуренного ствола.

3.51 флюид пластовый: Нефть, газ, вода в горных породах, характеризующиеся текучестью.

3.52 оборудование: Любой единичный комплект оборудования.

3.53 объективное свидетельство: Документально зарегистрированные в протоколе результаты испытаний, контрольные данные, анализ элементов или расчеты, подтверждающие рабочие характеристики изделия.

3.54 привод задвижек или дросселя: Механизм для дистанционного или автоматического срабатывания задвижки или дросселя.

3.55 посадка: Характер соединения двух деталей, определяемый разностью их размеров до сборки.

3.56 ковка: Горячая пластическая деформация сжатия металла для получения деталей нужной формы с использованием штампа или без его использования.

3.57 отливка: Необходимая форма детали, полученная методом расплавления металла.

Примечание - Для переплавленных сплавов определяется как необработанный материал, образовавшийся из первичного расплавления слитка.

3.58 протокол: Документ, содержащий результаты испытаний и другую информацию, относящуюся к испытаниям.

3.59 серийный номер: Уникальный код отдельных деталей и/или частей оборудования для регистрации в журналах.

3.60 проставка: Элемент оборудования, работающий под давлением, для подсоединения или разделения других элементов оборудования.

3.61 наземный клапан безопасности: Сборка автоматического клапана оборудования устья скважины, который должен срабатывать на закрытие при отказе в энергоснабжении.

3.62 привод клапанов: Устройство, обеспечивающее срабатывание клапанов на открытие при подаче энергии и автоматическое закрытие их при отказе в энергоснабжении или команде на закрытие.

3.63 переходник трубной головки: Деталь оборудования фонтанной арматуры, присоединяемая к трубной головке и далее к фонтанной елке.

3.64 поковка: Деталь, изготовленная методом ковки.

3.65 рабочие характеристики материала (основные): Минимальные значения показателей материалов, обеспечивающие выполнение требований настоящего стандарта.

3.66 рабочее давление: Максимальное внутреннее давление оборудования, на которое оно рассчитано.

3.67 коррозионное растрескивание под напряжением: Растрескивание, возникающее под действием коррозии и напряжений.

3.68 растрескивание под действием сероводорода: Растрескивание металлических материалов под воздействием жидкостей, содержащих сероводород.

3.69 коррозионностойкие сплавы: Сплавы на железной основе, в которых не железо, а какой-либо другой элемент или сумма определенных элементов (титан, никель, кобальт, хром, молибден) превышает 6 %.

3.70 крестовое соединение: Переходник с ограниченной площадью уплотнения и давлением на верхнее соединение выше, чем на нижнее.

3.71 концевые и выпускные соединения: Внутренние и внешние резьбовые или фланцевые соединения с помощью шпилек или другими способами, используемые для соединения деталей оборудования, работающего под давлением или управляющего давлением.

3.72 соединяющие каналы для установки датчиков и проведения испытаний: Отверстия, просверленные и обработанные метчиком, через которые можно измерять внутреннее давление или можно подавать давление для проверки механизма уплотнения.

3.73 садка: Материал, загружаемый на подъемное или транспортное устройство и перемещаемый как партия в цикле термообработки.

3.74 скважинная жидкость: Реальная жидкость, которая выходит из скважины.

3.75 специальный материал: Материал, удовлетворяющий специальным требованиям, предъявляемым промышленными стандартами изготовителю.

3.76 нержавеющая сталь: Сталь, содержащая более 11 % хрома, что делает ее устойчивой к коррозии.

Примечание - Другие элементы могут добавляться для получения определенных свойств материала.

3.77 снятие напряжений: Контролируемый нагрев материала до определенной температуры с целью снятия остаточных напряжений после сварки.

3.78 верхнее соединение: Верхний фланец фонтанной арматуры, позволяющий инструменту входить в фонтанную арматуру для присоединения других узлов и деталей.

3.79 резьбовой трубодержатель обсадных труб: Устройство, используемое для удержания подвешенных обсадных труб в верхней части посредством наружной или внутренней резьбы обсадных труб.

3.80 клиновой трубодержатель обсадных труб: Устройство для поддержания подвешенных обсадных труб в верхней части с помощью клиньев.

3.81 термическая обработка: Чередующиеся этапы контролируемого нагрева и охлаждения материалов с целью изменения физических или механических свойств.

3.82 технологический производственный процесс: Операции механической обработки, сварки, термообработки или другие процессы, используемые для полного изготовления изделия.

3.83 термическая обработка после сварки: Любая термическая обработка после сварки, снимающая напряжения, а также служащая для получения нужных механических свойств.

3.84 комнатная температура: Температура от 4 °C до 50 °C.

3.85 резьбовой трубодержатель трубной головки: Устройство для удержания подвешенной колонны лифтовых труб в трубной головке фонтанной арматуры посредством наружной или внутренней резьбы насосно-компрессорных труб.

3.86 трубная головка фонтанной арматуры: Деталь устьевого оборудования, устанавливаемая на верхний фланец колонной головки, служащая для подвешивания лифтовых труб и герметизации кольцевого пространства между колоннами лифтовых и обсадных труб.

3.87 кольцевой уплотнитель: Устройство, уплотняющее пространство между внутренним диаметром колонной головки и наружным диаметром подвешенной обсадной трубы или трубчатого элемента.

3.88 условия поставки: Условия, оговоренные в контракте на поставку.

3.89 утвержденная программа качества: Программа обеспечения качества по требованиям настоящего стандарта.

3.90 нижний уплотнитель обсадных труб: Устройство, которое обеспечивает уплотнение кольцевого пространства между наружным диаметром обсадных труб и внутренним диаметром нижней части корпуса колонной головки, расположенной выше трубодержателя и пакеров обсадной колонны, подвешенной в предыдущей колонной головке.

3.91 подвижный уплотнитель: Уплотнитель, в котором происходит движение относительно уплотняемой поверхности после его установки.

3.92 устройство, срабатывающее под воздействием тепла: Устройство, установленное на приводе наземного клапана безопасности для поддержания его в полностью открытом положении до момента воздействия на него определенного количества тепла, вызывающего сброс взведенного устройства закрытия клапана безопасности.

3.93 статичный уплотнитель: Уплотнитель, неподвижный по отношению к уплотняющим поверхностям после их установки.

3.94 фланец: Выступающее опорное кольцо с отверстиями для шпилек (болтов), с механизмом уплотнения, используемым для соединения частей оборудования, работающего под давлением.

3.95 глухой фланец: Фланец, не имеющий центрального отверстия, используемый для полного глушения фланцевого конца и выходных соединений

3.96 открытый фланец: Фланец, не являющийся целой частью с другими деталями оборудования.

Примечание - Он может быть резьбовым, сварным, со шпилечным соединением или другим соединительным переходным устройством.

3.97 резьбовой фланец: Фланец с уплотняемой поверхностью с одной стороны и внутренней резьбой с другой для присоединения фланцевых соединений к резьбовым соединениям.

3.98 приварной фланец: Фланец с приварной фаской со стороны противоположной уплотняемой поверхности, для приварки к соответствующей трубе или переходной детали.

3.99 форма: Основная форма изделия, включая все ее составляющие части.

4. Общие технические требования

4.1. Функциональные и рабочие требования

Устьевое оборудование должно соответствовать предъявляемым к нему требованиям, безопасно выдерживать внутреннее давление скважинной среды и не иметь утечек при долговременной эксплуатации скважины.

Оборудование должно соответствовать [1] и [2].

4.2. Уровень технических требований к изделию

Установлены четыре уровня технических требований (УТТ) к изделию:

- УТТ1 (PSL 1) - общепринятые правила, характерные для широкого спектра производства. Требования настоящего стандарта применимы к уровню УТТ1, если нет специальных пометок;

- УТТ2 (PSL 2) - требования уровня УТТ1 и дополнительные требования (приложение А);

- УТТ3 (PSL 3) - требования уровня УТТ2 и дополнительные требования (приложение А);

- УТТ4 (PSL 4) - требования уровня УТТ3 и дополнительные требования (приложение А).

Рекомендации по выбору потребителем соответствующего уровня, которые указывают в опросном листе при оформлении заявки на изготовление и поставку, приведены в приложении А.

4.3. Требования взаимозаменяемости

Линейные размеры в настоящем стандарте приведены в миллиметрах (мм), а в ряде пунктов стандарта для большей информативности они одновременно указаны в дюймах. При необходимости миллиметры могут быть переведены в дюймы с помощью переводных коэффициентов, приведенных в приложении Б.

4.4. Требования к конструированию

4.4.1. Расчеты на прочность узлов и деталей оборудования

4.4.1.1. Требования к расчету на прочность узлов и деталей оборудования, работающих под давлением, приведены в приложении В. При этом допускаемые напряжения для узлов и деталей оборудования о, за исключением болтов и шпилек, принимают равными:

- для рабочих условий: s = Min {sT/1,5; sв/2,4};

- для условий гидроиспытания и монтажа: s = sт/1,2,

где sт - минимальный условный предел текучести при расчетной температуре;

sв - минимальное временное сопротивление при расчетной температуре.

Прочность и плотность резьбовых и фланцевых соединений, включая назначение допускаемых напряжений для болтов и шпилек, рассчитывают в соответствии с нормативной документацией.

4.4.1.2. В качестве альтернативы расчету на прочность может быть использовано подтверждение допускаемого расчетного давления для рассматриваемых узлов и деталей экспериментальными методами при проведении гидроиспытания.

Деформации при определении допускаемого расчетного давления для рассматриваемых узлов и деталей экспериментальными методами контролируют с помощью тензометрических датчиков любого типа, позволяющих измерять относительные деформации с точностью не менее 0,005 %. Относительные деформации измеряют в направлении максимального напряжения, при этом тензометрические датчики должны располагаться как можно ближе к наиболее напряженным местам конструкции.

Давление гидроиспытания следует увеличивать постепенно до значения, равного половине ожидаемого расчетного давления. После достижения этого значения давление должно увеличиваться ступенчато, причем приращение давления на каждой ступени не должно превышать 0,1 ожидаемого расчетного давления. После каждого приращения давления должны быть сняты и записаны показания тензометрических датчиков.

4.4.1.3. Допускаемое расчетное давление Pр считается подтвержденным проведенным гидроиспытанием, если при достижении испытательного давления Рг наибольшие измеренные относительные деформации не превышают 0,2 %.

Если известен фактический средний предел текучести sтф образцов, выполненных из того же материала, что и испытываемая деталь, давление Рг определяют по формуле (4.1)

Pг = 2Pр(sтф/sт) (4.1)

Если фактический средний предел текучести sтф образцов, выполненных из того же материала, что и испытуемая деталь, не определялся, давление Рг вычисляют по формуле

Рг = 2,5Pр (4.2)

4.4.1.4. Результаты испытаний, включая результаты испытаний образцов для определения фактического среднего предела текучести, методику, используемую для определения мест размещения тензометрических датчиков, и средства термокомпенсации, программу нагружения и величину деформации на каждой ступени нагружения и после снятия нагрузки, фиксируют и прилагают к документации на испытуемый узел или деталь.

4.4.2. Основные параметры

4.4.2.1. Основные параметры фонтанной арматуры приведены в таблице 1. Типовые схемы фонтанных арматур - по ГОСТ 13846.

Таблица 1 - Основные параметры фонтанной арматуры

|

Значение |

||||||||||||||||||

|

1. Рабочее давление, МПа (PSI) |

14,0 (2000); 21,0 (3000); 35,0 (5000); 70,0 (10000); 105,0 (15000); 140,0 (20000) |

|||||||||||||||||

|

2. Условный проход в зависимости от рабочего давления, мм |

Ствола елки |

Боковых отводов елки |

Боковых отводов трубной головки |

Рабочее давление, МПа |

||||||||||||||

|

50 |

14,0; 21,0; 35,0; 70,0; 105,0 |

|||||||||||||||||

|

65 |

50, 65 |

50, 65 |

||||||||||||||||

|

80 |

50, 65, 80 |

14,0; 21,0; 35,0; 70,0; 105,0; 140,0 |

||||||||||||||||

|

100 |

65, 80, 100 |

|||||||||||||||||

|

150 |

100 |

21,0 |

||||||||||||||||

|

3. Условный проход присоединительных фланцев в зависимости от рабочего давления, мм |

Верхнего фланца трубной головки |

Нижнего фланца трубной головки |

Условный проход ствола |

Рабочее давление, МПа |

||||||||||||||

|

180 |

180, 280 |

50, 65, 80 |

14,0 |

|||||||||||||||

|

280 |

21,0; 35,0 |

|||||||||||||||||

|

50, 65 |

70,0; 105,0 |

|||||||||||||||||

|

80 |

70,0; 105,0 |

|||||||||||||||||

|

230 |

100 |

14,0; 21,0; 35,0; 70,0; 105,0; 140,0 |

||||||||||||||||

|

280 |

350 |

150 |

21,0 |

|||||||||||||||

|

4. Предельная осевая нагрузка от массы колонны насосно-компрессорных труб (НКТ), т |

Условный диаметр НКТ |

|||||||||||||||||

|

73 |

89 |

114 |

||||||||||||||||

|

Рабочее давление, МПа |

||||||||||||||||||

|

14, |

21, |

35, |

70, |

10 |

14, |

21, |

35, |

70, |

10 |

14, |

21, |

35, |

70, |

105 |

||||

|

20 |

30 |

45 |

80 |

10 |

30 |

45 |

65 |

10 |

13 |

35 |

50 |

75 |

12 |

150 |

||||

|

0 |

0 |

0 |

0 |

|||||||||||||||

|

5. Скважинная среда |

1. Обычная, содержащая СO2* 2. Кислая среда, содержащая СO2 и H2S |

|||||||||||||||||

|

6. Температурные характеристики, °C |

От -60 до +120 |

|||||||||||||||||

|

7. Тип соединения |

Фланцевый по ГОСТ 28919 |

|||||||||||||||||

|

8. Уровень требований к рабочим характеристикам |

УТТ 1; УТТ 2 |

|||||||||||||||||

|

* Коррозионную агрессивность скважинной среды см. в таблице 9. Примечание - Размеры в скобках менее предпочтительны. |

||||||||||||||||||

4.4.2.2. Основные параметры однофланцевых и двухфланцевых колонных головок приведены в таблицах 2, 3; параметры скважинной среды и температурные характеристики - в таблице 1.

Таблица 2 - Основные параметры однофланцевых колонных головок

Размеры в мм

|

Рабочее давление Рр, МПа |

Колонна обсадных труб по ГОСТ 632, на которую устанавливается колонная головка |

Диаметр стволового прохода Dс полнопроходной колонной головки, не менее |

Условный диаметр труб по ГОСТ 632 обсадной колонны, закрепляемой в трубодержателе |

||

|

Условный диаметр |

Толщина стенки* |

||||

|

(180) |

14 |

178 |

5,9 |

164 |

114; 127 |

|

21 |

6,9 |

162 |

|||

|

35 |

8,1 |

159 |

114 |

||

|

(230) |

14 |

194 |

7,6 |

176 |

114 - 140 |

|

21 |

8,3 |

175 |

|||

|

35 |

9,5 |

173 |

114; 127 |

||

|

14 |

219 |

6,7 |

204 |

114 - 146 |

|

|

21 |

8,9 |

199 |

|||

|

35 |

10,2 |

197 |

|||

|

280 |

14 |

6,7 |

204 |

||

|

21 |

8,9 |

199 |

|||

|

35 |

10,2 |

197 |

|||

|

14 |

245 |

8,9 |

224 |

114 - 178 |

|

|

21 |

|||||

|

35 |

12,0 |

217 |

|||

|

14 |

273 |

8,9 |

252 |

114 - 194 |

|

|

21 |

|||||

|

35 |

11,4 |

247 |

|||

|

350 |

14 |

299 |

9,5 |

276 |

140 - 219 |

|

21 |

|||||

|

35 |

12,4 |

271 |

|||

|

14 |

324 |

9,5 |

302 |

140 - 245 |

|

|

21 |

11,0 |

299 |

|||

|

35 |

12,4 |

296 |

|||

|

14 |

340 |

9,7 |

317 |

||

|

21 |

10,9 |

315 |

|||

|

35 |

13,1 |

310 |

|||

|

14 |

351 |

10,0 |

327 |

140 - 273 |

|

|

21 |

11,0 |

325 |

|||

|

35 |

13,0 |

321 |

140 - 245 |

||

|

425 |

14 |

377 |

10 |

353 |

194 - 299 |

|

21 |

12,0 |

349 |

194 - 273 |

||

|

425 |

35 |

13,0 |

347 |

194 - 273 |

|

|

14 |

406 |

9,5 |

383 |

194 - 324 |

|

|

21 |

12,6 |

377 |

194 - 299 |

||

|

35 |

|||||

|

14 |

426 |

10,0 |

406 |

194 - 340 |

|

|

21 |

12,0 |

398 |

|||

|

35 |

|||||

|

(480) |

35 |

406 |

12,6 |

377 |

219 - 299 |

|

426 |

12,0 |

398 |

219 - 340 |

||

|

473 |

11,1 |

447 |

219 - 377 |

||

|

540 |

14 |

473 |

11,1 |

447 |

273 - 377 |

|

21 |

|||||

|

35 |

|||||

|

14 |

508 |

11,1 |

482 |

||

|

21 |

|||||

|

35 |

|||||

|

14 |

530 |

12,0 |

502 |

273 - 426 |

|

|

35 |

|||||

|

680 |

14 |

560 |

12,0 |

531 |

340 - 426 |

|

21 |

|||||

|

14 |

630 |

12,0 |

601 |

340 - 530 |

|

|

21 |

|||||

|

14 |

660 |

12,0 |

631 |

340 - 560 |

|

|

21 |

|||||

|

760 |

14 |

720 |

12,0 |

691 |

406 - 630 |

|

* Колонна обсадных труб с наименьшей толщиной стенки, соответствующей параметрам колонной головки. Примечания 1. В ГОСТ 632 не предусмотрены обсадные трубы условным диаметром более 508 мм, а также 351 и 377 мм и толщиной стенки 13 мм. 2. Размеры в скобках менее предпочтительны. |

|||||

Таблица 3 - Основные параметры двухфланцевых колонных головок

Размеры в мм

|

Колонна обсадных труб по ГОСТ 632, уплотняемая нижним уплотнителем |

Диаметр стволового прохода Dc полнопроходной колонной головки, не менее |

Условный диаметр труб по ГОСТ 632 обсадной колонны, закрепляемой в трубодержателе |

|||||

|

верхний |

нижний |

||||||

|

Условный проход верхнего фланца Dу |

Рабочее давление Pр, МПа |

Условный проход верхнего фланца D |

Рабочее давление Pр, МПа |

Условный диаметр |

Толщина стенки* |

||

|

280 |

14 |

280 |

14 |

178 |

5,9 |

164 |

114; 127 |

|

194 |

7,6 |

176 |

114 - 140 |

||||

|

350 |

219 |

6,7 |

204 |

114 - 146 |

|||

|

245 |

8,9 |

224 |

114 - 178 |

||||

|

273 |

252 |

114 - 194 |

|||||

|

425 |

299 - 351 |

- |

- |

||||

|

21 |

280 |

21 |

178 |

6,9 |

162 |

114; 127 |

|

|

194 |

7,6 |

176 |

114 - 140 |

||||

|

350 |

14 |

219 |

6,7 |

204 |

114 - 146 |

||

|

245 |

8,9 |

224 |

114 - 178 |

||||

|

273 |

8,9 |

252 |

114 - 194 |

||||

|

21 |

219 |

8,9 |

199 |

114 - 146 |

|||

|

245 |

8,9 |

224 |

114 - 178 |

||||

|

273 |

8,9 |

252 |

114 - 194 |

||||

|

425 |

14 |

299 - 351 |

- |

252* |

|||

|

21 |

299 - 340 |

||||||

|

35 |

280 |

178 |

6,9 |

162 |

114; 127 |

||

|

194 |

8,3 |

175 |

114 - 140 |

||||

|

35 |

178 |

8,1 |

160 |

114; 127 |

|||

|

194 |

9,5 |

173 |

|||||

|

21 |

219 |

8,9 |

199 |

114 - 146 |

|||

|

245 |

224 |

114 - 178 |

|||||

|

273 |

8,9 |

252 |

114 - 194 |

||||

|

35 |

219 |

10,2 |

197 |

114 - 146 |

|||

|

245 |

12,0 |

217 |

114 - 178 |

||||

|

425 |

21 |

299 - 340 |

- |

247* |

114 - 194 |

||

|

35 |

273; 299 |

||||||

|

350 |

14 |

350 |

14 |

219 |

6,7 |

204 |

127 - 146 |

|

245 |

8,9 |

224 |

127 - 178 |

||||

|

273 |

252 |

127 - 194 |

|||||

|

21 |

21 |

219 |

199 |

127 - 146 |

|||

|

245 |

224 |

127 - 178 |

|||||

|

273 |

252 |

127 - 194 |

|||||

|

425 |

14 |

299 |

9,5 |

276 |

140 - 219 |

||

|

324 |

302 |

140 - 245 |

|||||

|

350 |

21 |

425 |

14 |

340 |

9,7 |

317 |

140 - 245 |

|

351 |

- |

312* |

|||||

|

21 |

299 |

9,5 |

276 |

140 - 219 |

|||

|

324 |

11,0 |

299 |

140 - 245 |

||||

|

340 |

10,9 |

315 |

|||||

|

540 |

14 |

377 - 426 |

- |

312 |

|||

|

21 |

351 - 426 |

||||||

|

35 |

350 |

35 |

219 |

10,2 |

197 |

127 - 146 |

|

|

245 |

12,0 |

219 |

127 - 178 |

||||

|

425 |

21 |

299 |

9,5 |

276 |

140 - 219 |

||

|

324 |

11,0 |

299 |

140 - 245 |

||||

|

340 |

- |

- |

|||||

|

35 |

273 |

11,4 |

247 |

140 - 194 |

|||

|

299 |

12,4 |

271 |

140 - 219 |

||||

|

324 |

296 |

140 - 245 |

|||||

|

340 |

13,1 |

310 |

|||||

|

351; 377 |

- |

- |

|||||

|

540 |

21 |

351 - 426 |

|||||

|

377 |

|||||||

|

425 |

21 |

14 |

377 |

10,0 |

353 |

194 - 299 |

|

|

406 |

9,5 |

383 |

|||||

|

426 |

12,0 |

402 |

- |

||||

|

680 |

473 - 560 |

- |

- |

||||

|

35 |

540 |

21 |

351 |

11,0 |

325 |

194 - 273 |

|

|

377 |

12,0 |

349 |

194 - 299 |

||||

|

406 |

12,6 |

377 |

|||||

|

680 |

426 |

12,0 |

402 |

219 - 340 |

|||

|

(480) |

35 |

540 |

473 - 560 |

- |

- |

324 - 340 |

|

|

351 |

11,0 |

325 |

219 - 273 |

||||

|

377 |

12,0 |

349 |

|||||

|

406 |

12,6 |

377 |

219 - 299 |

||||

|

426 |

12,0 |

398 |

219 - 340 |

||||

|

473 - 560 |

- |

- |

219 - 377 |

||||

|

540 |

21 |

680 |

14 |

473 |

11,1 |

447 |

273 - 377 |

|

508 |

482 |

||||||

|

530 - 560 |

- |

- |

|||||

|

760 |

14 |

600 - 630 |

|||||

|

35 |

680 |

21 |

473 |

11,1 |

447 |

273 377 |

|

|

508 |

482 |

||||||

|

530 - 560 |

- |

- |

273 - 426 |

||||

|

680 |

21 |

760 |

14 |

600 |

12,0 |

571 |

340 - 508 |

|

630 |

601 |

340 - 530 |

|||||

|

* Колонна обсадных труб с наибольшей толщиной стенки, соответствующей параметрам колонной головки. Примечание - В ГОСТ 632 не предусмотрены обсадные трубы условным диаметром свыше 508 мм, а также условными диаметрами 351 и 377 мм, толщиной стенки 13 мм и условными диаметрами 178 и 194 мм, толщиной стенки 13,7 мм. |

|||||||

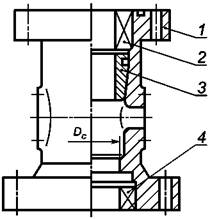

4.4.3. Типовые схемы колонных головок приведены на рисунках 3 и 4.

1 - корпус; 2 - верхний уплотнитель; 3 - трубодержатель

Рисунок 3 - Однофланцевая колонная головка

1 - корпус; 2 - верхний уплотнитель; 3 - трубодержатель; 4 - нижний уплотнитель

Рисунок 4 - Двухфланцевая колонная головка

4.4.3.1. Диаметр стволового прохода Dc полнопроходных головок определяют при выполнении следующих условий:

- диаметр стволового прохода Dc образован непосредственно расточкой в корпусе колонной головки или с помощью специальных приспособлений - направляющего долота, центрирующего кольца и т.д.;

- диаметры стволового прохода полнопроходных колонных головок в таблицах 2 и 3 определены из условий, что в основании колонной головки применяется колонна обсадных труб по ГОСТ 632 с наименьшей толщиной стенки, соответствующей параметрам колонной головки, а диаметр Dc на 0,8 мм превышает диаметр шаблона по ГОСТ 632 для проверки внутреннего диаметра этих обсадных труб;

- если размеры труб обсадной колонны в основании колонной головки отличаются от приведенных в таблицах 2 и 3 (большая толщина стенки или иной условный диаметр), то для того, чтобы колонная головка соответствовала полнопроходной, ее диаметр стволового прохода Dc также должен на 0,8 мм превышать диаметр шаблона для проверки внутреннего диаметра этих обсадных труб.

4.5. Требования к климатическому исполнению

4.5.1. Оборудование, проектируемое, производимое и импортируемое для работы в Российской Федерации, должно соответствовать требованиям ГОСТ 15150.

4.5.2. Климатическое районирование на территории Российской Федерации и стран СНГ - по ГОСТ 16350.

4.6. Требования к конструкции фонтанной арматуры

4.6.1. Конструкция корпусных деталей фонтанной арматуры должна обеспечивать возможность их опрессовки пробным давлением в соответствии с таблицей 4.

Таблица 4 - Испытательное давление деталей фонтанной арматуры

|

14 |

21 |

35 |

70 |

105 |

140 |

|

|

Pр, МПа |

||||||

|

Пробное давление |

2Pр |

1,5Pр |

||||

|

Pпр, МПа |

||||||

4.6.2. Соосность отверстий составных частей арматуры, образующих стволовой проход, должна обеспечивать беспрепятственное прохождение оборудования, приборов и приспособлений, спускаемых в скважину, и оборудования, подвешенного на колонне НКТ.

4.6.3. Допускается конструктивно объединять несколько составных частей арматуры в один блок, не изменяя ее типовой схемы.

4.6.4. Допускается дополнительно оборудовать фонтанную арматуру запорными устройствами и обратным клапаном, а елки - дросселем.

4.6.5. Дроссель в фонтанной арматуре должен быть регулируемым (бесступенчато) или не регулируемым со сменной дроссельной насадкой (штуцером).

4.6.6. Конструкция трубной головки должна обеспечивать возможность подвешивания скважинных трубопроводов, контроля давления и управления потоком скважинной среды в (межтрубном) пространстве, смены елки под давлением и извлечения колонны насосно-компрессорных труб при установке превентора (при условии, если установлен обратный клапан).

4.6.7. Трубодержатель трубной обвязки должен быть рассчитан на нагрузку, передаваемую скважинным трубопроводом, подвешенным в нем, и на восприятие усилий от давления скважинной среды и воздействия технологических операций, возникающих при эксплуатации и ремонтных работах.

При этом вызываемая ими деформация, приводящая к уменьшению внутреннего диаметра насосно-компрессорной трубы, закрепленной в трубодержателе, не должна препятствовать прохождению через нее шаблона по ГОСТ 633 для проверки ее внутреннего диаметра.

- от полного веса скважинного трубопровода;

- от веса колонны труб с наибольшей толщиной стенки для рассматриваемого условного диаметра за вычетом выталкивающей силы гидростатического столба жидкости в скважине;

- подругой методике, используемой изготовителем.

4.6.8. Корпус трубной головки (крестовины) должен иметь два, как правило, соосных боковых отвода для соединения с трубопроводами на резьбе или фланцах.

4.6.8.1. По требованию потребителя во фланцевых боковых отводах должна быть предусмотрена возможность подсоединения устройства для смены запорных устройств под давлением.

4.6.8.2. В нижнем фланце корпуса трубной головки (крестовины) должно быть предусмотрено устройство для опрессовки фланцевого соединения.

4.6.9. По требованию потребителя конструкция фонтанной арматуры должна обеспечивать:

- монтаж елки при избыточном давлении среды в скважинном трубопроводе;

- нагнетание ингибиторов коррозии и гидратообразования в скважинный трубопровод и затрубное пространство (в фонтанных скважинах);

- измерение давления и температуры скважинной среды в боковых отводах фонтанной елки.

4.6.10. Конструкция запорных устройств с дистанционным управлением должна предусматривать возможность ручного управления ими.

4.7. Требования к конструкции колонных обвязок (колонных головок)

4.7.1. Корпуса колонных головок, включая их боковые отводы, должны быть рассчитаны на опрессовку пробным давлением Pпр в соответствии с таблицей 5 в зависимости от рабочего давления Pр верхнего фланца.

Таблица 5 - Испытательное давление деталей устьевого и противовыбросового оборудования

|

Рабочее давление, Pр МПа |

|||||

|

14 |

21 |

35 |

> 70 |

||

|

Пробное давление Pпр, МПа |

|||||

|

До 350 включ. |

2Pр |

1,5Pр |

|||

|

Св. 350 |

1,5Pр |

2Pр |

|||

При этом вызываемая им деформация, приводящая к уменьшению внутреннего диаметра обсадной трубы, закрепленной в трубодержателе, не должна препятствовать прохождению через нее шаблона по ГОСТ 632 для проверки ее внутреннего диаметра.

Нагрузка, передаваемая обсадной колонной на трубодержатель, может определяться одним из следующих методов:

- от полного веса обсадной колонны;

- от веса обсадной колонны с наибольшей толщиной стенки для рассматриваемого условного диаметра без учета выталкивающей силы гидростатического столба жидкости в скважине;

- по другой методике, используемой изготовителем.

4.7.3. Нижний присоединительный резьбовой конец корпуса однофланцевой колонной головки должен соответствовать резьбе обсадных труб по ГОСТ 632.

По требованию заказчика может быть изготовлена резьба другого типа (другое соединение) по ГОСТ 632 или другому нормативному документу.

4.7.4. На корпусах колонных головок должны быть по два соосных боковых отвода, имеющих присоединительные элементы в виде резьбы для Pр < 21,0 МПа по ГОСТ 633 или в виде фланцев для Pр > 21,0 МПа.

4.7.5. Во фланцевых боковых отводах должна быть предусмотрена возможность подсоединения устройства для смены запорных устройств под давлением.

4.8. Требования к конструкции запорной арматуры

4.8.1. Общие положения

Запорная арматура включает в себя:

- полнопроходные шиберные задвижки, включая стволовые и на выкидных линиях, предназначенных для управления скважиной;

- шаровые или пробковые краны, включая стволовые и на выкидных линиях, предназначенных для управления скважиной на рабочее давление не более 14,0 МПа;

- запорные вентили с разделителем сред для контроля давления и замены манометра под давлением.

4.8.2. Запорная арматура должна соответствовать требованиям к эксплуатации, установленным в нормативных документах изготовителя.

4.8.3. Показатели надежности.

Рабочий цикл: количество циклов закрытия - открытия задвижки - 500;

количество циклов проверки давлением Pр (после каждого

седьмого закрытия) - 78;

количество рабочих циклов: при УТТ 1 - 1;

при УТТ 2 - 3.

За рабочий цикл принимают закрытие - открытие задвижки с периодической проверкой (после каждого седьмого закрытия) рабочим давлением.

4.8.4. Присоединительные размеры фланцев задвижек и кранов - по ГОСТ 28919.

4.8.5. Шиберные задвижки должны быть оборудованы средствами для замены уплотнения шпинделя (штока) при наличии давления в подключенных к задвижке трубопроводах.

4.8.6. Задвижки и вентили с ручным управлением должны поворачиваться против часовой стрелки для открывания и по часовой стрелке для закрывания. Шиберные задвижки должны быть снабжены маховиком. Маховик должен сниматься во время транспортирования или технического обслуживания. Краны должны быть оснащены маховиком либо рукояткой, которая должна иметь указатель направления вращения: «Открыто» и «Закрыто». Шпиндели задвижек должны быть защищены от механических повреждений при транспортировании и эксплуатации. Запорная арматура должна иметь указатель положения затвора. Приводы должны быть спроектированы таким образом, чтобы обеспечить перестановку запорного органа при максимальном рабочем перепаде давления на нем без применения дополнительных механических устройств.

4.8.7. Материал корпуса, крышки, фланцевых соединений и внутренних деталей (штуцер, седло) должен соответствовать 4.16.

4.8.8. Запорную арматуру проверяют гидравлическим испытанием на пробное давление в соответствии с таблицей 4.

Проверка качества запорной арматуры - по 4.18.

4.8.9. Запорная арматура должна маркироваться в соответствии с требованиями 4.20.

4.8.10. Хранение и транспортирование запорной арматуры - в соответствии с 4.21.

4.9. Требования к конструкции обратных клапанов

4.9.1. Обратный клапан представляет собой запорный орган (захлопку) с уменьшенным проходным отверстием, используемый на выкидных линиях для пропуска потока жидкости только в одном направлении.

4.9.2. Обратные клапаны должны удовлетворять общим эксплуатационным требованиям. Конструкция клапанов должна обеспечивать работоспособность в условиях низких температур по ГОСТ 15150.

4.9.3. Присоединительные размеры фланцев должны выполняться в соответствии с ГОСТ 28919.

4.9.4. Для клапанов с уменьшенным отверстием изготовитель должен документировать характеристики потока и падение давления.

4.9.5. На корпусе обратного клапана должно быть указано направление потока жидкости.

4.9.6. Материал корпуса и внутренних деталей должен соответствовать требованиям 4.16.

4.9.7. Гидравлические испытания обратных клапанов на пробное давление проводят в соответствии с таблицей 4, проверка качества изготовления - в соответствии с 4.18.

4.9.8. Обратные клапаны должны маркироваться в соответствии с требованиями 4.20.

4.9.9. Транспортирование и хранение обратных клапанов - в соответствии с 4.21.

4.10. Требования к конструкции дросселей

4.10.1. Общие положения

Этот раздел охватывает нерегулируемые и регулируемые дроссели, которые включают в себя устройства для управления скоростью потока жидкости. Эти дроссели не предназначены для использования в качестве запорных устройств.

Регулируемые дроссели позволяют регулировать положение дросселирующей пары в пределах «Открыто» - «Закрыто» или от «От 0 до 100 %».

Нерегулируемые дроссели включают в себя заменяемые детали, имеющие постоянный размер отверстия, которые именуются фонтанным штуцером.

4.10.2. Дроссели должны удовлетворять общим эксплуатационным требованиям.

4.10.3. Обозначение номинального размера дросселя должно состоять из размера входного отверстия фланца и максимального размера отверстия, возможного для данного дросселя.

4.10.4. Эквивалентом безотказной работы в течение 3000 ч по прокачке скважинной среды или воды является объем прокачки раствора плотностью 1,6 г/см3, условной вязкостью по СПВ-5 с содержанием песка 1 - 3 % (по объему), расходом от 6 до 15 дм3/с при давлении 0,67 Па и объеме 445 м3.

4.10.5. Требования к рабочим характеристикам регулируемых дросселей Количество рабочих циклов: при УТТ 1 - 1;

при УТТ 2 - 3.

Количество циклов при уплотнении между седлом и корпусом:

при УТТ 1 - 1;

при УТТ 2 - 3.

За рабочий цикл принимают закрытие - открытие от минимума до максимума с проверкой рабочего давления.

4.10.6. Штуцеры нерегулируемого дросселя должны иметь фиксированный проход отверстия.

4.10.7. Регулируемые дроссели должны быть оборудованы видимым индикаторным механизмом площади прохода для определения этой площади при любой установке дросселя во всем диапазоне его эксплуатации. Этот механизм должен быть откалиброван, чтобы показывать диаметры круглых отверстий, имеющих площади, эквивалентные минимальным площадям потока жидкости. Эти отметки должны быть с интервалом 0,4 мм (1/64"), например 1,5 мм (4/64"), 1,9 мм (5/64"), 3,3 мм (6/64") и т.д. Конструкция регулируемых дросселей должна иметь механическую блокировку регулирующего органа с целью предупреждения его полного выкручивания в процессе эксплуатации при наличии давления в корпусе.

4.10.8. Присоединительные размеры фланцев дросселей должны быть выполнены в соответствии с ГОСТ 28919.

4.10.9. Материалы корпуса, крышки, фланцевых соединений и внутренних деталей (шток, седло, наконечник) должны соответствовать требованиям 4.16.

4.10.10. Дроссель (регулируемый и нерегулируемый) должен проходить проверку гидравлическим испытанием на пробное давление согласно таблице 4.

Дроссель, имеющий разные давления на входе и выходе, должен проходить гидравлические испытания не в корпусе, а до регулирующего седла. Для этого место посадки седла должно быть заглушено временной технологической заглушкой.

Проверка качества дросселей - по 4.18.

4.10.11. Дроссели должны маркироваться в соответствии с требованиями 4.20.

4.10.12. Транспортирование и хранение дросселей в соответствии с требованиями 4.21.

4.11. Требования к конструкции пробоотборника

4.11.1. Пробоотборники, используемые для отбора проб жидкости в скважине, должны удовлетворять требованиям, установленным для корпусов и фланцевых соединений.

4.11.2. Соединитель для отбора проб должен быть с внутренней резьбой не менее чем 12,7 мм (1/2") номинального размера трубной резьбы.

4.11.3. Требования к циклам

Количество циклов при полном объеме проб: при УТТ 1 - 1;

при УТТ 2 - 3.

Давление при УТТ 1 и УТТ 2 - обеспечение герметизации изнутри.

4.12. Уровень технических требований (УТР) к рабочим характеристикам

4.12.1. Идентификация уровня требований к рабочим характеристикам в настоящих технических требованиях и [3]:

УТР 1 соответствует PR 1;

УТР 2 соответствует PR 2.

4.12.2. Уровень требований УТТ 1 включает требования к рабочим характеристикам оборудования, необходимые и достаточные для его эксплуатации.

Уровень УТР 2 предусматривает больше требований к рабочим характеристикам и больший объем испытаний (по количеству циклов и номенклатуре контролируемых параметров) для более сложных (отечественных) условий эксплуатации оборудования.

Необходимый уровень требований определяет потребитель в зависимости от множества факторов, учитываемых при заказе.

4.13. Температурные характеристики

Оборудование должно проектироваться для работы с минимальными и максимальными температурами, указанными в таблице 1.

Минимальной температурой является самая низкая температура окружающей среды, воздействию которой может подвергаться оборудование.

Максимальной температурой является самая высокая температура внутренней среды, которая непосредственно контактирует с оборудованием.

Конструкция должна учитывать влияние различных тепловых расширений при изменении температуры и температурных градиентов, возникающих на практике при эксплуатации (таблица 6).

Таблица 6 - Температурные характеристики

|

Рабочий диапазон температур, °C |

|

|

УХЛ, ХЛ |

От -60 до +45 |

|

У |

От -45 до +45 |

|

О |

От 0 до +60 |

4.14. Требования безопасности, предусмотренные в конструкции при проектировании оборудования

4.14.1. Конструкция устьевого оборудования, схемы обвязки и компоновка должны обеспечивать оптимальные режимы работы скважины, герметизацию трубного, затрубного и межтрубного пространства, возможность технологических операций на скважине, глубинных исследований, отбора проб и контроля устьевого давления и температуры.

4.14.2. Рабочее давление устьевого оборудования должно быть не менее давления опрессовки эксплуатационной колонны.

4.14.3. Опрессовку оборудования в собранном виде до установки на устье (в заводских условиях) следует производить на пробное давление (таблица 4). Результаты опрессовки предприятие-изготовитель оформляет актом.

4.14.4. Фонтанная арматура должна оснащаться предприятием-изготовителем дросселями с ручным, а по требованию заказчика - с дистанционным управлением, запорной арматурой с дистанционным и/или ручным управлением и обеспечивать возможность замены манометров с использованием вентиля с разделителем сред без снижения давления до атмосферного.

4.14.5. При эксплуатации скважины с температурой выше 120 °C следует применять соответствующую арматуру, конструкция и термостойкость которой обеспечивают безопасность технологического процесса и обслуживающего персонала.

4.14.6. Фонтанные скважины с дебитом 400 т/сут. нефти или 500 тыс. м3/сут. газа и более, расположенные на расстоянии менее 500 м от населенного пункта, оснащают внутрискважинным оборудованием (пакер, клапан-отсекатель, циркуляционный клапан, станция управления и др.). Газоконденсатная и газовая скважины должны дополнительно оборудоваться автоматическим клапаном-отсекателем, устанавливаемым на выкидной линии.

4.15. Требования к проверке работоспособности конструкции

4.15.1. Общие положения

Чтобы гарантировать соответствие конструкции принятым нормам и методикам расчета, проводят проверки работоспособности конструкции на аттестованном испытательном оборудовании с использованием поверенных средств измерений утвержденных типов, по утвержденным методикам.

4.15.1.1. Проверку работоспособности проводит персонал, независимый от разработки и производства продукции, имеющий соответствующую квалификацию и сертификаты.

4.15.1.2. Проверка работоспособности может соответствовать любому из перечисленных способов испытаний:

- функциональные испытания (проверка);

- испытание (проверка) давлением;

- проверка оправкой;

- температурные испытания.

4.15.2. Требования к изделию

4.15.2.1. Фактические размеры изделия, подвергающиеся испытаниям, должны быть в диапазоне допусков на размеры, установленные в нормативной документации (НД).

4.15.2.2. Наружная окраска изделия, подвергаемого любому виду испытания, не должна препятствовать обнаружению утечек или их наблюдению.

4.15.3. Функциональные испытания

4.15.3.1. Функциональные испытания или испытания рабочих характеристик проводят на опытных образцах или серийных моделях для проверки требований по давлению, температуре, нагрузке, механическим циклам и стандартным испытательным жидкостям.

4.15.3.2. Опытный образец каждой модели должен пройти проверку работоспособности, включающую проверку задвижек на цикличность, регулируемых дросселей на прокачку раствором или водой, являющихся эквивалентом указанного срока службы и функциональным возможностям изделия.

4.15.3.3. Методика испытаний

Количество циклов, объем прокачиваемого раствора и продолжительность, при которых проводятся испытания, устанавливают согласно технической документации производителя.

Для устьевого оборудования, рассчитанного на продолжительный срок работы, испытания проводят на цикличность, эквивалентную минимум 10 годам срока службы, и при прокачке раствора с учетом обеспечения безотказного регулирования давления от Pmin до Pр в процессе эксплуатации.

4.15.3.4. Оценка результатов

Опытный образец должен работать без потери рабочего давления, сплавным перемещением и без заеданий вращающихся элементов запорной арматуры. Усилие на штурвалах должно быть не выше указанных в паспорте и с обеспечением регулирования давления от Pmin до Pр при различных расходах прокачиваемой.

4.15.4. Проверка работоспособности созданием избыточного давления (опрессовка)

4.15.4.1. Объект испытания

Каждая конструкция, включающая детали и узлы, работающие под давлением, должна проходить проверку работоспособности гидравлическим испытанием.

4.15.4.2. Методика испытаний

Давление при гидравлических испытаниях должно соответствовать указанному в таблице 4. Гидравлические испытания узлов и деталей оборудования включают в себя:

- первичный период удержания давления;

- снижение давления до нуля;

- вторичный период удержания давления.

Оба периода удержания давления должны продолжаться не менее 3 мин, при этом отсчет времени начинается при достижении пробного давления.

Наружные поверхности частей должны быть тщательно осушены.

Фонтанная арматура в сборе должна быть испытана на рабочее давление по указанной схеме цикличности.

4.15.4.3. Требования к испытательной среде

Испытательная среда должна быть нейтральной или иметь соответствующий ингибитор к металлическим и неметаллическим изделиям.

Для гидравлических испытаний в качестве испытательной среды используют жидкость, соответствующую испытательным температурам. В качестве жидкости применяют воду с добавками или без них или другие жидкие смеси, которые сохраняют свои свойства на протяжении всего испытания.

При испытании газом в качестве испытательной среды рекомендуется использовать азот.

В дополнение к гидравлическим испытаниям проводят испытания узлов и деталей газом.

Испытание корпусов газом должно проводиться при температуре окружающей среды при полном погружении оборудования в ванну с водой.

Давление испытания должно быть равно номинальному рабочему давлению оборудования.

4.15.4.4. Критерии испытания

Испытания должны включать все требования к испытаниям соответствующего уровня показателей.

Гидравлические испытания при комнатной температуре считают выполненными, если в установленный период удержания давления не наблюдается видимой утечки. Изменение давления в период удержания должно быть менее 5 % испытательного давления.

Испытания газом при комнатной температуре считают выполненными, если не наблюдается утечка, а если появляется утечка, то она должна быть менее 20 см3/ч при атмосферном давлении в течение периода удержания.

Гидравлические испытания и испытания газом при высокой или низкой температуре считают выполненными, если изменения давления в период удержания не ниже 5 % испытательного давления.

4.15.5. Проверка работоспособности оправкой

4.15.5.1. Испытание задвижек

Пропускают шаблон, приведенный в приложении Г, через отверстие в задвижке после сборки и ее опрессовки.

Шаблон должен полностью проходить через отверстие задвижки.

4.15.5.2. Испытание фонтанной арматуры

Пропускают шаблон, приведенный в приложении Г, через стволовое (главное) отверстие фонтанной арматуры после сборки и ее опрессовки.

Шаблон должен полностью проходить через главное отверстие фонтанной арматуры.

4.15.6. Проверка работоспособности оборудования под нагрузкой

4.15.6.1. Объект испытаний

Испытанию подвергают трубодержатели трубной и колонной головки.

4.15.6.2. Критерии испытаний

Трубодержатели трубной головки и установленный в колонную головку клиновой захват должны быть рассчитаны на нагрузку, передаваемую скважинным трубопроводом и обсадной колонной, определяемую по одному из методов, указанных в 4.6.7.1 и 4.7.2 (см. таблицу 7).

Таблица 7 - Рекомендуемая испытательная нагрузка клинового захвата колонных головок (продолжительность испытания 3 мин)

|

Осевые нагрузки на подвеске, кН, для оборудования типа |

Условный диаметр колонны, мм |

Осевые нагрузки на подвеске, кН, для оборудования типа |

|||||

|

ОКК4 |

ОКК3 |

ОКК2 |

ОКК3 |

ОКК3 |

ОКК2 |

||

|

140 |

2600 |

2600 |

2000 |

273 |

3000 |

2500 |

2500 |

|

168 |

2600 |

2600 |

2000 |

299 |

1500 |

- |

2000 |

|

178 |

- |

2000 |

2000 |

324 |

1500 |

2000 |

2000 |

|

219 |

3000 |

2500 |

- |

340 |

2000 |

2000 |

- |

|

245 |

3000 |

2500 |

2500 |

426 |

2000 |

- |

- |

|

508 |

2000 |

- |

- |

||||

|

Примечание - Сокращение «ОКК2» означает - обвязка колонная с клиньевой подвеской, состоящая из 2 обсадных колонн |

|||||||

4.15.7. Температурные испытания

4.15.7.1. Место измерения температуры

Температура должна измеряться в контакте с испытуемым оборудованием в пределах 13 мм от проходного отверстия либо от поверхности нагревания.

Нагревание испытуемой жидкости во время испытаний до максимальной температуры должно быть осуществлено внутри проходного отверстия.

4.15.7.2. Охлаждение для испытаний при минимальной температуре должно быть проведено по всей наружной поверхности оборудования.

4.15.7.3. Период удержания давления

Период удержания давления отсчитывают после достижения стабилизации давления и температуры. Время удержания должно быть минимальным.

Давление считается стабильным, если изменение его не превышает 5 % испытательного давления в час.

Температура считается стабильной, если изменение ее менее 0,55 °C в минуту.

4.15.7.4. Циклы давления и температуры

Циклические испытания рабочим давлением проводят при различных температурах. Циклограмма испытаний давлением Pр при различных температурах приведена на рисунке 5.

Обозначения: А - начать при комнатной температуре и атмосферном давлении и повышать температуру до tmax;

Б - подвести испытательное давление (минимальный период удержания 1 ч), затем снизить постепенно давление;

В - снизить температуру до tmin;

Г - подвести испытательное давление (минимальный период удержания 1 ч), затем сбросить давление;

Д - повысить температуру до tк;

Е - подвести испытательное давление при tк и удерживать, пока температура не поднимется до tmax;

Ж - период удержания не менее 1 ч;

З - снизить температуру до tmin при удержании испытательного давления;

И - период удержания не менее 1 ч;

К - повысить температуру до тк при удержании испытательного давления;

Л - сбросить давление, затем повысить температуру до tmax;

М - подвести испытательное давление (минимальный период удержания 1 ч), затем сбросить давление;

Н - снизить температуру до tmin;

О - подвести испытательное давление (период удержания не менее 1 ч), затем сбросить давление;

П - повысить температуру до tк;

Р - подвести испытательное давление (период удержания не менее 1 ч), затем сбросить давление;

С - подвести 5 - 10 % испытательного давления (период удержания не менее 1 ч), затем сбросить давление.

Рисунок 5 - Циклограмма испытаний давлением Pр при различных температурах

Примечание - Давление должно отслеживаться и регулироваться при изменении температуры.

4.15.7.5. Проверка после испытаний

Испытанный опытный образец должен быть разобран и проверен. Испытуемые узлы и детали рекомендуется сфотографировать. По результатам испытаний составляют протокол соответствия изделия рабочим характеристикам.

4.16. Требования к материалам

4.16.1. Общие положения

Все требования к металлическим материалам относятся к углеродистым, низколегированным и мартенситным нержавеющим сталям. Могут быть применены и другие сплавы, включая нержавеющие стали с упрочнением, при условии, что они удовлетворяют требованиям данного раздела.

Материалы, работающие в сероводородсодержащих средах, должны соответствовать требованиям [4].

4.16.2. Характеристика класса материалов

Классификация материалов в зависимости от условий эксплуатации приведена в таблице 8.

Таблица 8 - Классификация материалов в зависимости от условий эксплуатации

|

Класс материала |

Наименование материала |

||

|

Корпуса, крышки, фланцевые соединения |

Детали, регулирующие давление, подвески |

||

|

Обычная эксплуатация |

AA BB CC |

Углеродистая или низколегированная сталь Углеродистая или низколегированная сталь Нержавеющая сталь |

Нержавеющая сталь |

|

Кислая среда* |

DD ЕЕ FF НН |

Углеродистая или низколегированная сталь Углеродистая или низколегированная сталь Нержавеющая сталь Коррозионностойкие сплавы |

|

|

* Определение кислой среды - по [4]. |

|||

При условии соответствия механических свойств нержавеющие стали могут быть использованы вместо углеродистых и низколегированных сталей, а коррозионностойкие сплавы - вместо нержавеющих сталей.

Класс материала определяет потребитель, который должен принимать во внимание различные факторы окружающей среды и эксплуатационные переменные величины, а также факторы, представленные в таблице 9.

Таблица 9 - Коррозионная агрессивность скважинной среды

|

Относительная коррозионная агрессивность скважинной среды |

Парциальное давление СO2, МПа |

|

|

Обычная, содержащая СO2 |

Некоррозионная |

До 0,05 |

|

Слабокоррозионная |

0,05 - 0,21 |

|

|

От умеренной до высококоррозионной |

Св. 0,21 |

|

|

Кислая среда, содержащая СO2 и H2S |

Некоррозионная |

До 0,05 |

|

Слабокоррозионная |

0,05 - 0,21 |

|

|

От умеренной до высококоррозионной |

Св. 0,21 |

Взаимодействие факторов окружающей среды и эксплуатационных условий оказывает влияние на скорость общей коррозии и коррозионное растрескивание.

Следующим условием должно быть определение парциального давления смеси углерода (СO2) и сероводорода (H2S), которое влияет на агрессивность скважинной среды.

Парциальное давление - по [4].

4.16.3. Технические условия на материал

Для всех металлических и неметаллических деталей, работающих под давлением или регулирующих давление, должны быть составлены технические условия на материал.

4.16.3.1. Требования к металлическим материалам

Технические условия на металлические материалы для корпусов, крышек, фланцевых соединений, штанг, уплотняющих механизмов и подвесок наряду с критериями приемки и отбраковки должны содержать:

для технического уровня изделий УТТ1:

- химический состав материала с допусками;

- испытания, подтверждающие механические свойства материала;

- режим термообработки, включая временные и температурные циклы с допусками;

- требования к неразрушающему контролю НК (NDE);

для технических уровней изделия УТТ2 - УТТ4:

- требования для уровня УТТ1;

а также:

- способ выплавки;

- технологию деформирования;

- требования к оборудованию для термообработки и охлаждающей среде.

4.16.3.2. Требования к неметаллическим материалам

Технические условия на неметаллические материалы для уплотнений, работающих под давлением или регулирующих давление, должны содержать:

- характеристику полимера по техническим условиям на полимеры или по [5];

- требования к физическим свойствам;

- требования к хранению и контролю за старением.

4.16.4. Химический состав материалов

4.16.4.1. Химический состав материалов подвески насосно-компрессорных труб и обсадной колонны должен соответствовать требованиям технических условий изготовителя.

4.16.4.2. Химический состав материалов корпуса, крышки, фланцевых соединений приведен в таблице 10.

Таблица 10 - Химический состав материалов корпусов, крышек, фланцевых соединений

|

Массовая доля элементов, %, не более |

|||

|

Углеродистые и низколегированные стали |

Мартенситные нержавеющие стали |

Сталь 45К для фланцев с приварной шейкой |

|

|

Углерод |