ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

УСТАНОВКИ СТРУГОВЫЕ

Общие технические условия

|

|

Москва Стандартинформ 2011 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Шахтинский научно-исследовательский и проектно-конструкторский угольный институт» (ОАО «ШахтНИУИ»)

2 ВНЕСЕН Управлением технического регулирования и стандартизации Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. № 1003-ст

4 Настоящий стандарт выполнен на базе международного стандарта EN 1552:2003 «Машины для подземных горных работ. Очистное оборудование. Требования безопасности к очистным комбайнам и струговым установкам» (EN 1552:2003 «Underground mining machines. Mobile extracting machines at the face. Safety requirements for shearer loaders and plough systems») в части требований безопасности при пуске и остановке, обслуживании и ремонте, требований безопасности к сигнальным устройствам и гидравлическим трубам и шлангам, требований противопожарной защиты, проверки требований безопасности струговых установок

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

УСТАНОВКИ СТРУГОВЫЕ

Общие технические условия

Plough installations. General specifications

Дата введения - 2011-01-01

1 Область применения

Настоящий стандарт распространяется на установки струговые (далее - установки) отрывного (СО), скользящего (СН) и комбинированного (СК) типов, предназначенные для выемки пластов угля мощностью от 0,55 до 2,0 м с углом падения до 25° - при подвигании очистных забоев по простиранию, до 12° - при подвигании очистных забоев по восстанию и до 5° - при подвигании очистных забоев по падению.

Настоящий стандарт не распространяется на установки других типов, в том числе на струговые агрегаты, а также на установки, спроектированные до введения настоящего стандарта.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 51330.0-99 (МЭК 60079-0-98) Электрооборудование взрывозащищенное. Часть 0. Общие требования

ГОСТ Р 51330.1-99 (МЭК 60079-1-98) Электрооборудование взрывозащищенное. Часть 1. Взрывозащита вида «взрывонепроницаемая оболочка»

ГОСТ Р 51330.10-99 (МЭК 60079-11-99) Электрооборудование взрывозащищенное. Часть 11. Искробезопасная электрическая цепь i

ГОСТ Р 51330.20-99 Электрооборудование рудничное. Изоляция, пути утечки и электрические зазоры. Технические требования и методы испытаний

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.016-79 Система стандартов безопасности труда. Воздух рабочей зоны. Требования к методикам измерения концентраций вредных веществ

ГОСТ 12.2.049-80 Система стандартов безопасности труда. Оборудование производственное. Общие эргономические требования

ГОСТ 12.2.106-85 Система стандартов безопасности труда. Машины и механизмы, применяемые при разработке рудных, нерудных и россыпных месторождений полезных ископаемых. Общие гигиенические требования и методы оценки

ГОСТ 1643-81 Основные нормы взаимозаменяемости. Передачи зубчатые цилиндрические. Допуски

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17168-82 Фильтры электронные октавные и третьоктавные. Общие технические требования и методы испытаний

ГОСТ 17187-81 Шумомеры. Общие технические требования и методы испытаний

ГОСТ 22613-77 Система «Человек-машина». Выключатели и переключатели поворотные. Общие эргономические требования

ГОСТ 22614-77 Система «Человек-машина». Выключатели и переключатели клавишные и кнопочные. Общие эргономические требования

ГОСТ 23000-78 Система «Человек-машина». Пульты управления. Общие эргономические требования

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 24754-81 Электрооборудование рудничное нормальное. Общие технические требования и методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями и обозначениями:

3.1.1 струговая установка (далее - установка): Комплект оборудования для узкозахватной выемки и доставки угля, в котором струг, принудительно перемещаемый вдоль лавы между забоем и струговым конвейером, разрушает угольный пласт по всей его мощности или с оставлением верхней пачки угля и последующим ее обрушением под действием силы тяжести и горного давления и осуществляет погрузку разрушенного угля на струговый конвейер, транспортирующий уголь из лавы.

3.1.2 исполнительный орган (струг): Рабочий орган установки, оснащенный резцами и предназначенный для разрушения угольного пласта и погрузки разрушенного угля на струговый конвейер.

3.1.3 струговый конвейер (далее - конвейер): Скребковый передвижной забойный конвейер с дополнительными элементами (защитные кожухи, специальные направляющие, навесное оборудование и др.), служащий базой для направленного перемещения струга и осуществляющий транспортирование угля из лавы.

3.1.4 привод струга: Совокупность устройств, включающая двигатель, редуктор, устройства защиты от перегрузок и предназначенная для передачи тягового усилия исполнительному органу.

3.1.5 привод конвейера: Совокупность устройств, включающая двигатель, редуктор, устройства защиты от перегрузок и предназначенная для передачи усилия тяговому органу конвейера.

3.1.6 мощность приводов струга ΣPC, кВт: Суммарная номинальная мощность двигателей, установленных в приводах струга.

3.1.7 мощность приводов конвейера ΣPK, кВт: Суммарная номинальная мощность двигателей, установленных в приводах конвейера.

3.1.8 система подачи установки на забой: Совокупность гидравлических устройств, предназначенных для прижатия конвейера к забою.

3.1.9 система (средства) управления установкой в вертикальной плоскости: Совокупность гидравлических устройств, предназначенных для изменения положения конвейера в вертикальной плоскости.

3.1.10 производительность очистной выемки Qc, м2/мин: Производительность - наибольшая площадь подрубки пласта угля исполнительным органом струговой установки в единицу времени с учетом площади сечения насыпного груза и скорости движения тягового органа конвейера установки при минимальной мощности и максимальной сопротивляемости пласта резанию, соответствующими ее технической характеристике.

3.1.11 применяемость по углу падения пласта при подвигании забоя по простиранию αпр, падению αп и восстанию αв,...°: Максимальные углы падения пласта, при которых обеспечивается выполнение всех технологических операций, при подвигании забоя по простиранию, падению и восстанию пласта соответственно.

3.1.12 применяемость по минимальной мощности пласта, м: Минимальная мощность пласта, при которой обеспечивается выполнение всех технологических операций с производительностью не менее установленной технической характеристикой установки.

3.1.13 применяемость по максимальной мощности пласта, м: Максимальная мощность пласта, при которой обеспечивается выполнение всех технологических операций.

3.1.14 применяемость по сопротивляемости пласта резанию, кН/м: Максимальное значение сопротивляемости пласта резанию в стабильной зоне, при котором установка может работать с производительностью не менее установленной ее технической характеристикой.

3.1.15 скорость движения струга исполнительного органа Vc, м/с: Средняя скорость перемещения струга вдоль конвейера установки в установившемся режиме работы его приводов.

3.1.16 скорость движения тягового органа конвейера VK, м/с: Средняя скорость перемещения тягового органа конвейера в установившемся режиме работы его приводов.

3.1.17 минимальная конструктивная высота исполнительного органа Hc min, мм: Минимальное расстояние от верхней кромки верхнего резца струга до почвы пласта.

3.1.18 максимальная конструктивная высота исполнительного органа Нс max, мм: Максимальное расстояние от верхней кромки верхнего резца струга до почвы пласта.

3.1.19 минимальная конструктивная высота конвейера по борту Hб min, мм: Минимальное расстояние от верхней кромки борта конвейера до почвы пласта.

3.1.20 80 %-ный ресурс до капитального ремонта Тp80, тыс. т: Величина ресурса, который имеют и превышают 80 % установок.

3.1.21 объединенная удельная трудоемкость технических обслуживаний и ремонтов, чел.-ч/год: Сумма удельных суммарных трудоемкостей технических обслуживаний и ремонтов всех видов за определенный период эксплуатации.

3.1.22 корректированный уровень звуковой мощности LpA, дБА: Уровень звуковой мощности в данной полосе частот.

4 Классификация

4.1 Типы

Установки в зависимости от их конструктивного устройства должны изготовляться трех типов:

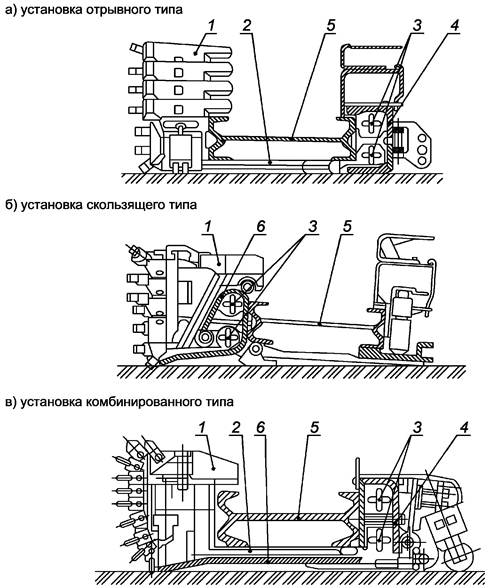

4.1.1 Установка отрывного типа (типа СО) - установка со стругом 1, опирающимся на почву пласта подконвейерной плитой 2, и расположением его тяговых цепей 3 в защитных кожухах 4 стругового конвейера 5 со стороны выработанного пространства [рисунок 1а)].

4.1.2 Установка скользящего типа (типа СН) - установка со стругом 1, опирающимся на специальные направляющие 6, закрепленные на струговом конвейере 5 со стороны забоя, и расположением его тяговых цепей 3 в специальных направляющих 6 стругового конвейера 5 со стороны забоя [рисунок 1б)].

4.1.3 Установка комбинированного типа (типа СК) - установка со стругом 1, опирающимся подконвейерной плитой 2 на специальные направляющие 6, закрепленные под струговым конвейером 5, и расположением его тяговых цепей 3 в защитных кожухах 4 стругового конвейера 5 со стороны выработанного пространства [рисунок 1в)].

4.2 Классы

Установки в зависимости от мощности приводов струга и стругового конвейера, калибров тяговой цепи струга и цепи тягового органа стругового конвейера должны изготовляться трех классов: легкого (Л), среднего (С), тяжелого (Т).

Характеристики установок различных классов приведены в таблице 1.

Таблица 1

|

Мощность приводов струга, кВт |

Калибр тяговой цепи струга, мм |

Мощность приводов стругового конвейера, кВт |

Калибр цепи тягового органа стругового конвейера, мм |

|

|

Легкий (Л) |

От 220 до 400 |

26×92; 30×108 |

От 220 до 320 |

18×64; 24×86 (24×86-Н) |

|

Средний (С) |

Св. 400 до 630 |

34×126 |

Св. 320 до 630 |

26×92; 30×108 |

|

Тяжелый (Т) |

Св. 630 |

38×137 и выше |

Св. 630 |

34×126 и выше |

|

Примечание - В калибре цепи 24×86-Н буква Н показывает, что вертикальное звено имеет пониженный размер (64 мм). |

||||

1 - струг; 2 - подконвейерная

плита; 3 - тяговая цепь; 4 - защитный кожух;

5 - струговый конвейер; 6 - специальная направляющая

Рисунок 1 - Типы струговых установок

4.3 Исполнения и типоразмеры

4.3.1 Установки в зависимости от расположения цепей (цепи) тягового органа стругового конвейера следует изготовлять в следующих исполнениях:

- исполнение 1 - с центральным расположением цепей (цепи) тягового органа стругового конвейера;

- исполнение 2 - с разнесенным к боковинам рештака расположением цепей тягового органа стругового конвейера.

4.3.2 Установки в зависимости от конструктивной особенности рештака стругового конвейера следует изготовлять в следующих исполнениях:

- исполнение 0 - с рештаком стругового конвейера с открытым днищем;

- исполнение 3 - с рештаком стругового конвейера с закрытым днищем.

4.3.3 Установки в зависимости от их применения по мощности пласта следует изготовлять:

- установка отрывного типа (типа СО) - трех типоразмеров для применения:

- 1-й - 0,55 - 0,80 м;

- 2-й - 0,85 - 1,20 м;

- 3-й - 0,95 - 2,2 м;

- установка скользящего типа (типа СН) - трех типоразмеров для применения:

- 1-й - 0,65 - 0,90 м;

- 2-й - 0,85 - 1,20 м;

- 3-й - 0,95 - 1,60 м;

- установка комбинированного типа (типа СК) - один типоразмер для применения:

- 3-й - 0,95 - 1,60 м.

4.4 Условное обозначение

Обозначение установки состоит из букв, характеризующих тип установки, и цифр, характеризующих типоразмер установки, исполнение и диаметр прутка тяговой цепи, конструктивную особенность рештака.

Расположение букв и цифр следующее: первая цифра обозначает типоразмер установки, следующие две буквы - тип установки, затем две цифры диаметра прутка тяговой цепи, затем цифра, характеризующая расположение цепей конвейера, и цифра, характеризующая исполнение рештака.

Пример обозначения установки скользящего типа для применения на пластах мощностью 0,65 - 0,9 м, калибром цепи 26 мм, легкого класса с разнесенными цепями конвейера, с рештаком конвейера с открытым днищем:

1СН2620.

5 Технические требования

5.1 Основные показатели и характеристики

5.1.1 Показатели назначения

5.1.1.1 Номенклатура основных показателей назначения выбрана с учетом [1].

5.1.1.2 Основные показатели назначения, параметры и размеры установок, дифференцированные в зависимости от типа и типоразмера, должны соответствовать значениям, приведенным в таблице 2.

5.1.1.3 Номенклатура и применяемость показателей качества, обязательных к указанию в технических условиях на установку, приведены в таблице 3.

5.1.2 Конструктивные требования

5.1.2.1 Установку следует изготовлять в климатическом исполнении V для категории размещения 5 ГОСТ 15150 (диапазон значений рабочих температур окружающего воздуха от 5 °С до 35 °С).

5.1.2.2 Сборочные единицы гидрооборудования установки должны обеспечивать выполнение операций и быть герметичными при рабочем и испытательном давлениях.

5.1.2.3 Номинальное рабочее давление в напорных магистралях гидроцилиндров подачи установки на забой должно обеспечивать устойчивую работу исполнительного органа по выемке угля. Конкретное значение номинального рабочего давления в гидроцилиндрах установки на забой указывают в конструкторской документации.

Таблица 2 - Значения основных показателей назначения в зависимости от типа и типоразмера установок

|

Значения показателя, параметра |

|||||||

|

1СОХХХХ |

2СОХХХХ |

3СОХХХХ |

1СНХХХХ |

2СНХХХХ |

3СНХХХХ |

3СКХХХХ |

|

|

1 Производительность очистной выемки (расчетная), м2/мин, не менее |

4,5 |

||||||

|

2 Применяемость по мощности пласта, м: |

|||||||

|

- минимальной, не более |

0,55 |

0,85 |

0,95 |

0,65 |

0,85 |

0,95 |

0,95 |

|

- максимальной, не менее |

0,80 |

1,20 |

1,60 |

0,90 |

1,2 |

1,60 |

1,60 |

|

3 Применяемость по сопротивляемости пласта резанию, кН/м, не более |

250 |

300 |

|||||

|

4 Суммарная номинальная мощность электродвигателей струга, кВт, не менее |

220 |

320 |

500 |

220 |

320 |

630 |

320 |

|

5 Суммарная номинальная мощность электродвигателей конвейера, кВт, не менее |

220 |

320 |

500 |

220 |

320 |

630 |

320 |

|

6 Скорость движения струга, м/с |

0,5 - 3,5 |

||||||

|

7 Скорость движения тягового органа конвейера, м/с |

0,5 - 1,35 |

||||||

|

8 Конструктивная высота струга, мм: |

|||||||

|

- минимальная, не более |

450 |

650 |

850 |

500 |

650 |

850 |

850 |

|

- максимальная, не менее |

750 |

1000 |

1400 |

800 |

1000 |

1400 |

1400 |

|

9 Минимальная конструктивная высота конвейера по борту, мм, не более |

400 |

600 |

750 |

450 |

600 |

750 |

750 |

|

10 80 %-ный ресурс до капитального ремонта, тыс. т, не менее |

500 |

1000 |

1500 |

750 |

1500 |

3000 |

3000 |

|

Примечания 1 80 %-ный ресурс до капитального ремонта определяют по предельному состоянию рештачного става конвейера установки. 2 При выемке антрацитов 80 %-ный ресурс до капитального ремонта должен составлять не менее 50 % указанного в таблице. 3 В нормативных документах на установки дополнительно могут быть указаны 80 %-ные ресурсы до замены сборочных единиц. Номенклатуру сборочных единиц устанавливают по согласованию изготовителя и потребителя. 4 Знаки ХХХХ - условные обозначения установок в соответствии с 4.4. |

|||||||

Таблица 3 - Номенклатура и применяемость показателей качества в технических условиях установок

|

Применяемость показателя |

||

|

Опытный образец |

Серийное производство |

|

|

Производительность очистной выемки (расчетная), м2/мин |

+ |

+ |

|

Применяемость по мощности пласта, м: |

||

|

- минимальная, не более |

+ |

+ |

|

- максимальная, не менее |

+ |

+ |

|

Применяемость по углу падения пласта при подвигании забоя по простиранию, падению и восстанию, ...° |

+ |

+ |

|

Применяемость по сопротивляемости пласта резанию, кН/м, не менее |

+ |

+ |

|

Скорость движения исполнительного органа (струга), м/с |

+ |

+ |

|

Тяговый орган струга |

+ |

+ |

|

Разрушающая нагрузка тяговой цепи струга, кН |

+ |

+ |

|

Конструктивная высота исполнительного органа, мм: |

||

|

- минимальная, не более |

+ |

+ |

|

- максимальная, не менее |

+ |

+ |

|

Шаг регулирования высоты исполнительного органа, мм |

+ |

+ |

|

Пределы регулирования нижнего резца исполнительного органа, мм |

+ |

+ |

|

Число приводов струга, шт. |

+ |

+ |

|

Тип электродвигателя приводов струга |

+ |

+ |

|

Номинальная суммарная мощность электродвигателей исполнительного органа, кВт |

+ |

+ |

|

Конструктивная высота конвейера (по борту), мм |

+ |

+ |

|

Тип тягового органа конвейера |

+ |

+ |

|

Шаг установки скребков тягового органа конвейера, мм |

+ |

+ |

|

Скорость движения тягового органа конвейера, м/с |

+ |

+ |

|

Число приводов конвейера, шт. |

+ |

+ |

|

Тип электродвигателя привода конвейера |

+ |

+ |

|

Номинальная суммарная мощность электродвигателей конвейера, кВт |

+ |

+ |

|

Ширина рештака конвейера, мм |

+ |

+ |

|

Длина рештака конвейера, мм |

+ |

+ |

|

Высота рештака конвейера, мм |

+ |

+ |

|

Исполнение электрооборудования |

+ |

+ |

|

Номинальное напряжение силовых электроприемников, В |

+ |

+ |

|

Номинальное давление в гидроцилиндрах подачи установки на забой |

+ |

+ |

|

Давление жидкости в системе орошения |

+ |

- |

|

Номинальное давление в гидромагистрали |

+ |

+ |

|

80 %-ный ресурс до капитального ремонта, тыс.т, не менее |

+ |

+ |

|

Наличие системы (средств) управления в вертикальной плоскости |

+ |

- |

|

Наличие системы управления токоприемниками установки, обеспечивающей ручное и дистанционное (или автоматическое) управление ими |

+ |

- |

|

Прочность замкового соединения секций рештачного става |

+ |

- |

|

Прочность навесного оборудования установки |

+ |

- |

|

Усилие, развиваемое гидроцилиндром передвижки рештачного става установки |

+ |

- |

|

Расход жидкости в системе орошения установки |

+ |

- |

|

Объединенная удельная трудоемкость технических обслуживаний и ремонтов |

+ |

- |

|

Примечание - Знак «+» означает применяемость данного показателя, знак «-» - неприменяемость. |

||

5.1.2.4 Гидравлическое оборудование установки должно быть спроектировано и сконструировано таким образом, чтобы в нем были использованы рабочие жидкости, производитель которых гарантирует, что они являются безопасными в пожарном отношении, не токсичны и не приводят к коррозии омываемых деталей.

5.1.2.5 Электрооборудование установки должно быть выполнено в соответствии с требованиями ГОСТ Р 51330.0, ГОСТ Р 51330.10, ГОСТ Р 51330.1, ГОСТ 24754, ГОСТ Р 51330.20.

5.1.2.6 Электрическая часть струговых установок должна обеспечивать электропитание и электрическую защиту токоприемников, дистанционное управление токоприемниками с технологическими блокировками, освещение, связь, сигнализацию, заземление и защиту от утечек, аварийное отключение всех токоприемников.

5.1.2.7 Установка должна быть оснащена устройством (устройствами), предотвращающим ее запуск без команды (например, блокирующим устройством управления или механическим устройством блокировки пуска).

5.1.2.8 Установка должна быть оснащена устройством (устройствами) для реверсирования движения струга. Струг должен останавливаться автоматически или менять направление движения в пункте окончания рабочего цикла. Устройство для реверсирования движения струга должно иметь регулировки для изменения положения пункта окончания рабочего цикла по длине лавы.

5.1.2.9 Система управления установкой должна быть оснащена блокирующим устройством, обеспечивающим немедленную остановку струга и конвейера при нажатии кнопки СТОП АВАРИЙНЫЙ.

5.1.2.10 Конструкция системы орошения установки должна обеспечивать пылеподавление подачей воды в зону работы струга, включая орошение при выемке ниш и при перегрузке угля.

Удельное пылевыделение при работе установки с предусмотренными на ней средствами борьбы с пылью не должно превышать значений, указанных в действующих гигиенических нормах.

5.1.2.11 На приводных станциях должны быть предусмотрены средства пылеподавления (например, дополнительный рукав с оросителем) для гашения пыли при выемке ниш и при перегрузке угля.

5.1.2.12 Для орошения при работе установки необходимо применять питьевую воду, соответствующую требованиям действующей нормативной документации.

5.1.2.13 Приводные станции струга и конвейера должны иметь устройства для защиты от перегрузок, в том числе и для защиты от динамических перегрузок цепи струга. При этом должна быть предусмотрена возможность быстрой и безопасной замены или восстановления предохранительных элементов.

5.1.2.14 Установка должна иметь стопорные или иные механизмы, обеспечивающие безопасное натяжение цепей струга и конвейера.

5.1.2.15 Установка должна быть оснащена системой (средствами) управления в вертикальной плоскости.

5.1.2.16 На пластах мощностью менее 1,2 м системы управления должны быть расположены на штреке.

5.1.3 Требования к взаимозаменяемости

Сборочные единицы и детали установки должны быть взаимозаменяемыми, если иное не оговорено чертежами.

5.1.4 Требования надежности

5.1.4.1 80 %-ный ресурс до капитального ремонта должен соответствовать значениям, приведенным в таблице 2.

5.1.4.2 Объединенная удельная трудоемкость технических обслуживаний и ремонтов - не более 9780 чел.-ч/год.

5.1.5 Требования эргономики

5.1.5.1 Установка должна иметь систему орошения, обеспечивающую концентрацию пыли на рабочем месте в соответствии с действующими гигиеническими требованиями.

При превышении указанных норм следует применять средства индивидуальной защиты.

5.1.5.2 Система освещения должна обеспечивать освещенность в рабочей зоне не менее 5 лк.

5.1.5.3 Органы управления на блоках и пультах управления, усилия, требуемые для управления, надписи на табличках должны соответствовать эргономическим требованиям ГОСТ 12.2.049, ГОСТ 22613, ГОСТ 22614, ГОСТ 23000.

5.1.5.4 Конструкция установки должна соответствовать современным требованиям эстетики, предъявляемым к промышленным изделиям.

5.1.5.5 Внешние контуры сборочных единиц и деталей не должны иметь острых выступающих частей в зонах для прохода людей.

5.1.5.6 Корректированный уровень звуковой мощности на рабочем месте не должен превышать значений действующих санитарных норм.

5.1.6 Требования технологичности

5.1.6.1 Зубчатые передачи в редукторах установок должны соответствовать ГОСТ 1643.

5.1.6.2 Перемещение рукояток распределителей и штоков гидроцилиндров должно быть без заеданий и резких скачков во всем диапазоне движения.

5.1.6.3 Сборочные единицы и детали системы орошения должны сохранять прочность и герметичность при давлении не менее полутора номинального в течение 2 мин.

5.1.6.4 Окраску составных частей струговой установки необходимо производить после приемки их отделом технического контроля.

5.1.6.5 Окраска составных частей установки должна соответствовать VII классу по ГОСТ 9.032. Цвет - по конструкторской документации.

Качество поверхности, методы и технология подготовки поверхности перед окраской должны соответствовать требованиям ГОСТ 9.402 для четвертой степени очистки поверхности от окислов.

5.1.6.6 Окраске не подлежат таблички, шкалы и надписи, резьбы, обработанные сопрягаемые поверхности.

5.1.6.7 В установке должен быть обеспечен доступ к сборочным единицам, деталям, соединениям гидрооборудования для их осмотра, текущего ремонта и замены в лаве.

5.1.7 Требования транспортабельности

5.1.7.1 Установка и ее составные части должны иметь возможность транспортироваться любым видом транспорта.

5.1.7.2 Составные части и сборочные единицы установки должны иметь габаритные размеры, обеспечивающие их транспортирование по горным выработкам.

5.1.7.3 Составные части, сборочные единицы и детали установки массой свыше 60 кг должны иметь грузовые скобы, проушины или отверстия.

5.1.7.4 Установка должна обеспечивать возможность ее транспортирования при температуре от минус 50 °С до плюс 40 °С в условиях 8 (ОЖЗ) ГОСТ 15150 - в части климатических факторов и в условиях «С» ГОСТ 23170 - в части механических факторов.

5.1.7.5 Масса и габаритные размеры каждого отгрузочного места должны быть указаны в отгрузочных документах.

5.2 Требования к сырью, материалам, покупным изделиям

5.2.1 Для изготовления сборочных единиц и деталей установки необходимо применять материалы, полуфабрикаты, сырье, покупные изделия, соответствующие требованиям действующих на них стандартов или технических условий.

5.2.2 Допускается замена материалов, сырья, покупных изделий, лакокрасочных и защитных покрытий, предусмотренных в технической документации, при сохранении или улучшении качественных показателей изделий.

5.3 Комплектность

5.3.1 В комплект поставки установки должны входить:

- конвейер;

- приводы струга;

- исполнительный орган (струг) с резцами;

- электрооборудование (без электрических кабелей, указанных в кабельном журнале, и электрических подстанций);

- гидрооборудование (включая элементы привязки установки к крепи);

- орошение;

- цепь струга;

- комплект запасных и сменных составных частей, обеспечивающих работу установки в течение всего гарантийного срока;

- комплект инструмента и принадлежностей;

- комплект эксплуатационных документов.

5.3.2 Покупные комплектующие изделия, поставляемые с установкой, должны соответствовать нормативно-технической документации на них.

Покупные комплектующие изделия, поставляемые с установкой, должны иметь соответствующее разрешение на применение в шахтах, опасных по газу и пыли.

5.3.3 В качестве тягового органа струга и конвейера необходимо применять цепи круглозвенные, калибр которых соответствует классу установки, с соединительными звеньями, имеющими разрушающую нагрузку не менее 0,9 прочности цепи.

5.4 Требования к маркировке

5.4.1 На корпусах редуктора струга должны быть прикреплены коррозионно-стойкие таблички, содержащие следующие данные:

- товарный знак предприятия-изготовителя;

- наименование предприятия-изготовителя;

- условное обозначение установки;

- год и месяц изготовления;

- обозначение технических условий;

- порядковый номер изделия.

Маркировка должна быть выполнена четко, фотохимическим травлением и ударным способом.

5.4.2 Маркировка тары должна содержать следующие данные:

- обозначение установки;

- заводской номер установки;

- номер грузоединицы (места) дробным числом: в числителе - порядковый номер грузоединицы (места), в знаменателе - общее количество грузоединиц (мест);

- габариты тары в метрах;

- масса брутто и нетто грузоединицы в килограммах;

- при необходимости манипуляционные знаки МЕСТО СТРОПОВКИ, ВЕРХ, НЕ КАНТОВАТЬ и т.д.

Ящик грузового места, в котором находятся эксплуатационные документы, должен иметь надпись «Документация здесь».

5.4.3 На грузовых местах, отправляемых в таре, маркировку необходимо наносить на боковой поверхности тары. Вид и размеры маркировочных надписей - по ГОСТ 14192.

5.4.4 На грузоединицах, отправляемых без упаковки, маркировку наносят непосредственно на изделии или ярлыках, она должна включать:

- обозначение установки;

- заводской номер установки;

- обозначение сборочной единицы (детали) по конструкторской документации;

- номер грузоединицы дробным числом: в числителе - порядковый номер грузоединицы, в знаменателе - общее количество грузоединиц;

- массу нетто в килограммах.

5.4.5 При повагонной отправке установки или при перевозке установки автомобильным транспортом допускается наименование грузополучателя и пункта назначения, грузоотправителя и пункта отправления не указывать.

5.4.6 При отсутствии места для маркировки, а также при отправке секций линейных конвейера и однотипных единиц в связках грузовые единицы необходимо снабжать ярлыками с нанесенными на них данными, указанными в 5.4.4.

5.4.7 Маркировку необходимо наносить по трафарету несмываемой краской, отличной по цвету от цвета изделия.

5.4.8 Запасные части, специнструмент, принадлежности должны иметь маркировку с их обозначением по конструкторской документации. Маркировку необходимо наносить непосредственно на изделиях краской или ударным способом, а при отсутствии места - снабжать ярлыками с нанесенными на них обозначениями.

5.5 Требования к упаковке

5.5.1 Запасные части, сменные детали, инструмент, орошение, гидрооборудование, приспособления, детали конвейера, электрооборудование и эксплуатационные документы необходимо отгружать потребителю упакованными в ящики или контейнеры. Допускается отгрузка деталей и сборочных единиц установки в многооборотной таре.

Струг, сборочные единицы конвейера, цепи тяговые, приводы, крупногабаритные запасные части отгружают без упаковки.

Покупные комплектующие изделия и изделия, поступающие по кооперации (за исключением мелких сборочных единиц и деталей), отгружают в упаковке поставщика. Резиновые уплотнения, входящие в запасные части, должны быть рассортированы по типам и размерам и упакованы в полиэтиленовые пакеты или обернуты в два слоя парафинированной бумагой с ярлыком, содержащим сведения о типоразмере и дате изготовления.

Консервация должна обеспечивать срок хранения установки не менее 12 месяцев, запасных частей - 3 года. По истечении указанного срока потребитель должен произвести переконсервацию установки.

5.5.3 В каждый ящик должен быть вложен упаковочный лист с перечнем содержимого ящика.

5.5.4 В формуляре должны быть указаны дата и срок действия консервации.

5.5.5 Эксплуатационные документы должны быть обернуты в полиэтилен или в два слоя парафинированной или упаковочной бумагой, обвязаны шпагатом и вложены в ящик, на котором должна быть надпись «Документация здесь».

6 Требования безопасности

6.1 Установка должна соответствовать действующим нормативным документам по промышленной безопасности и промышленной санитарии [2] - [9].

6.2 Орошение установки должно обеспечивать пылеподавление подачей воды в зону работы струга.

Средства пылеподавления должны обеспечивать работу установки с предельной концентрацией пыли в рабочей зоне, не превышающей гигиенические нормы. В случае их превышения следует применять средства индивидуальной защиты.

6.3 Система пылеподавления должна иметь средства блокировки, исключающие возможность включения установки на рабочий режим при неработающих средствах пылеподавления.

6.4 Система пылеподавления установки должна обеспечивать безопасность ведения работ при фрикционном искрообразовании на шахтах, опасных по газу и пыли.

6.5 На приводных станциях должны быть предусмотрены средства пылеподавления (например, дополнительный рукав с оросителем) для гашения пыли при выемке ниш и при перегрузке угля.

6.6 Электрическая часть струговых установок должна обеспечивать электропитание и электрическую защиту токоприемников, дистанционное управление токоприемниками с технологическими блокировками, освещение, связь, сигнализацию, заземление и защиту от утечек, аварийное отключение всех токоприемников.

6.7 Центральный и вспомогательный пульты управления должны иметь возможность размещаться в штреке или в лаве.

6.8 Установка должна быть оснащена устройством (устройствами), предотвращающим ее запуск без команды (например, блокирующим устройством управления или механическим устройством блокировки пуска).

6.9 Установка должна быть оснащена устройством (устройствами) для реверсирования движения струга. Струг должен останавливаться автоматически или менять направление движения в пункте окончания рабочего цикла. Устройство для реверсирования движения струга должно иметь регулировки для изменения положения пункта окончания рабочего цикла по длине лавы.

6.10 Система управления установкой должна быть оснащена блокирующим устройством, обеспечивающим немедленную остановку струга и конвейера при нажатии кнопки СТОП АВАРИЙНЫЙ.

6.11 Приводные станции струга и конвейера должны иметь устройства для защиты от перегрузок, в том числе и для защиты от динамических перегрузок цепи струга. При этом должна быть предусмотрена возможность быстрой и безопасной замены или восстановления предохранительных элементов.

6.12 Установка должна иметь стопорные или иные механизмы, обеспечивающие безопасное натяжение цепей струга и конвейера.

6.13 Находящиеся под давлением трубы и шланги должны быть расположены на установке таким образом, чтобы избежать их механического и теплового повреждения и чтобы они были доступны для обзора и технического обслуживания.

В районе рабочего места оператора установки трубы и шланги должны быть расположены и защищены таким образом, чтобы оператор был защищен в случае прорыва трубы или шланга.

6.14 Гидравлическое оборудование установки должно быть спроектировано и сконструировано таким образом, чтобы в нем использовались рабочие жидкости, для которых производитель этих жидкостей гарантирует, что они являются безопасными в пожарном отношении, нетоксичны и не вызывают коррозии омываемых деталей.

6.15 Ошибки во время сборки и разборки определенных деталей, которые могли бы привести к опасностям, должны быть устранены.

6.16 Установка должна быть оборудована сигнальными устройствами, предупреждающими об ее включении. Сигнальные устройства должны предупреждать о включении ее установки посредством безошибочных предупреждающих сигналов, которые четко воспринимаются вдоль всего забоя, на центральном и вспомогательном пультах управления.

6.17 Запуск установки необходимо осуществлять не менее чем через 5 с после начала предупредительного сигнала.

6.18 Устройства, производящие предупредительные звуковые сигналы о запуске, должны обеспечивать на расстоянии 0,5 м от источника звука уровень громкости предупреждающего звука не менее 90 дБ, а предупреждающий звук должен иметь прерывистый характер.

6.19 Октавные уровни звуковой мощности и корректированный уровень звуковой мощности не должны превышать значений, представленных в действующих санитарных нормах [5].

6.20 При углах падения пласта свыше 10° должна быть предусмотрена система удержания струговой установки от сползания.

6.21 Домкраты системы подачи конвейера со стругом должны обеспечивать необходимое усилие прижатия к забою и заданный синхронный шаг прямого хода.

7 Правила приемки

7.1 Для проверки соответствия требованиям настоящего стандарта, другим нормативным документам и конструкторской документации, а также для осуществления контроля качества установки должны подвергаться:

- опытные образцы: предварительным и приемочным испытаниям;

- серийные образцы: приемосдаточным, периодическим и сертификационным испытаниям.

7.2 Установка, предъявленная на испытания, должна быть принята отделом технического контроля изготовителя и укомплектована в соответствии с требованиями чертежей и технических условий на установку. Качество покупных или поставляемых по кооперации комплектующих изделий должно быть подтверждено результатами входного контроля.

7.3 Предварительным и приемочным испытаниям подвергаются все опытные образцы установки.

7.4 Приемосдаточным испытаниям подвергается каждая установка. Допускается проведение приемосдаточных испытаний установки в виде приемосдаточных испытаний ее сборочных единиц и деталей.

7.5 Периодическим испытаниям подвергается каждая пятая установка конкретного исполнения.

7.6 Сертификационным испытаниям подвергается установка при постановке на серийное производство или при продлении разрешения на серийное производство.

7.7 Программы и методики всех видов испытаний устанавливают в конструкторских документах на установку.

8 Методы испытаний

8.1 Номенклатура и методы испытаний

8.1.1 Номенклатура контролируемых показателей установок по видам испытаний представлена в таблице 4.

Таблица 4 - Номенклатура контролируемых показателей установок по видам испытаний

|

Вид испытаний |

|||||

|

Предварительные |

Приемочные |

Приемосдаточные |

Периодические |

Сертификационные |

|

|

Производительность установки |

- |

+ |

- |

- |

- |

|

Применяемость по мощности пласта |

- |

+ |

- |

- |

- |

|

Применяемость по углу падения пласта при подвигании забоя по простиранию, падению и восстанию |

- |

+ |

- |

- |

- |

|

Применяемость по сопротивляемости пласта резанию |

- |

- |

- |

- |

|

|

Наличие системы (средств) управления в вертикальной плоскости |

+ |

+ |

- |

- |

- |

|

Наличие системы управления токоприемниками установки, обеспечивающей ручное и дистанционное (или автоматическое) управлении ими |

+ |

+ |

- |

- |

- |

|

Номинальная суммарная мощность электродвигателей конвейера установки |

+ |

+ |

- |

- |

+ |

|

Скорость движения исполнительного органа |

+ |

+ |

+ |

+ |

+ |

|

Скорость движения тягового органа конвейера установки |

+ |

+ |

+ |

+ |

+ |

|

Высота исполнительного органа |

+ |

+ |

+ |

+ |

+ |

|

Высота конвейера струговой установки |

+ |

+ |

- |

- |

+ |

|

Изменение положения нижнего резца исполнительного органа |

+ |

+ |

- |

- |

+ |

|

Прочность замкового соединения секций рештачного става |

+ |

- |

- |

- |

+ |

|

Прочность навесного оборудования установки |

+ |

- |

- |

- |

+ |

|

Усилие, развиваемое гидроцилиндром передвижки рештачного става установки |

+ |

+ |

- |

- |

+ |

|

Давление жидкости в системе орошения |

+ |

+ |

+ |

+ |

+ |

|

Расход жидкости в системе орошения установки |

- |

+ |

- |

- |

+ |

|

Давление в гидромагистралях струговой установки |

+ |

+ |

- |

- |

+ |

|

80 %-ный ресурс до капитального ремонта (по линейному рештаку) |

- |

+ |

- |

- |

+ |

|

Корректированный уровень звуковой мощности |

- |

+ |

- |

- |

+ |

|

Запыленность воздуха рабочей среды |

- |

+ |

- |

- |

+ |

|

Объединенная удельная трудоемкость технических обслуживаний и ремонтов |

- |

+ |

- |

- |

- |

|

Примечание - Знак «+» означает применяемость данного показателя, знак «-» - неприменяемость. |

|||||

8.1.2 Производительность установки Q, м2/мин, определяют расчетным методом по формуле

Q = 60Vи.оhс,

где Vи.о - скорость движения исполнительного органа, м/с;

hc - средняя толщина стружки, м.

Скорость движения исполнительного органа определяют в соответствии с 8.1.10 настоящего стандарта.

Среднюю толщину стружки hc определяют по формуле

![]()

где ln - подвигание забоя за пс проходов исполнительного органа, м;

nс - количество проходов исполнительного органа вдоль забоя.

Количество проходов должно быть не менее пяти.

8.1.3 Применяемость по мощности пласта

Определяют в подземных условиях функционирование установки при минимальной и максимальной мощностях пласта, предусмотренных ее технической характеристикой.

Примечание - Допускается проводить испытание в условиях, близких к предельным, с последующим пересчетом значений контролируемых показателей для предельных условий.

8.1.4 Применяемость по углу падения пласта при подвигании забоя по простиранию, падению и восстанию

Определяют проверкой в подземных условиях выполнение всех технологических операций при установленных технической характеристикой установки максимальных значениях углов падения пласта при подвигании забоя по простиранию, падению и восстанию.

Примечание - Допускается проводить испытание в условиях, близких к предельным, с последующим пересчетом значений контролируемых показателей для предельных условий.

8.1.5 Применяемость по сопротивляемости пласта резанию

Определяют в подземных условиях возможность достижения производительности струговой установки не менее установленной ее технической характеристикой при максимальном значении сопротивляемости пласта резанию в стабильной зоне, установленной ее технической характеристикой. Сопротивляемость пласта резанию в стабильной зоне принимают по данным технических служб шахт.

8.1.6 Наличие системы (средств) управления в вертикальной плоскости

Определяют визуальным контролем на испытательном стенде наличие и функционирование на установке устройств, позволяющих изменять положение линий резания исполнительного органа установки относительно почвы пласта на значение, предусмотренное технической характеристикой.

8.1.7 Наличие системы управления токоприемниками установки, обеспечивающей ручное и дистанционное (или автоматическое) управление ими

Определяют визуальным контролем на испытательном стенде функционирование ручного и дистанционного (или автоматического) управления электродвигателями приводов исполнительного органа и конвейера установки, гидравлической системы подачи и системы орошения. Также проверяют возможность аварийного отключения и блокировки электродвигателей приводов исполнительного органа и конвейера установки как с пультов управления установкой, так и с пультов управления, расположенных по длине установки.

8.1.8 Номинальная суммарная мощность электродвигателей исполнительного органа установки

Определяют расчетным методом как сумму номинальных мощностей электродвигателей приводов исполнительного органа установки, приведенных в паспортах.

8.1.9 Номинальная суммарная мощность электродвигателей конвейера установки

Определяют расчетным методом как сумму номинальных мощностей электродвигателей приводов конвейера установки, приведенных в паспортах.

8.1.10 Скорость движения исполнительного органа

Определяют методом измерения с помощью датчиков скорости или других универсальных средств измерений при движении без строгания и погрузки угля.

8.1.11 Скорость движения тягового органа конвейера установки

Определяют методом измерения с помощью датчиков скорости или других универсальных средств измерений без транспортирования материала.

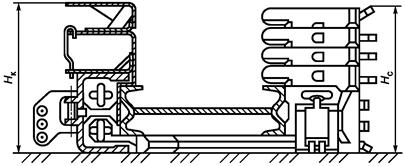

8.1.12 Высота исполнительного органа Нс

Определяют методом измерения с помощью универсального измерительного инструмента. Схема измерения высоты исполнительного органа Нс приведена на рисунке 1.

Рисунок 1 - Схема измерения высоты исполнительного органа установки и высоты конвейера

8.1.13 Высота конвейера струговой установки Нк

Определяют методом измерений с помощью универсального измерительного инструмента. Схема измерения высоты конвейера струговой установки Нк приведена на рисунке 1.

8.1.14 Изменение положения нижнего резца исполнительного органа струговой установки относительно почвы пласта

Для определения положения нижнего резца исполнительного органа струговой установки относительно почвы пласта исполнительный орган устанавливают на горизонтальную поверхность. Нижний резец устанавливают в крайнее нижнее и верхнее положения. В этих положениях определяют расстояние по вертикали от нижней точки резца до горизонтальной поверхности с помощью универсального измерительного инструмента.

8.1.15 Прочность элементов рештачного става и навесного оборудования установки

Определяют методом измерения на испытательном стенде с нагрузочными и измерительными устройствами испытательных нагрузок или давлений в рабочих полостях нагружающих силовых цилиндров, усилий в замковых соединениях, а также остаточных деформаций. Число испытуемых рештаков должно быть не менее трех, а соединительных элементов - не менее шести, усилия должны прилагаться в соответствии с расчетной схемой.

8.1.15.1 Прочность замкового соединения секций рештачного става

Определяют при проведении испытаний под действием горизонтальных нагрузок, возникающих при подаче установки на «забой» и при отжиме рештачного става во время прохода исполнительного органа. На испытательном стенде должно быть соединено не менее пяти линейных секций рештачного става, при этом крайние должны быть жестко закреплены. Горизонтальные нагрузки должны быть приложены к средней из секций.

8.1.15.2 Прочность элементов навесного оборудования установки

Определяют при проведении испытаний под действием горизонтальных нагрузок, возникающих при подаче на «забой» и при отжиме рештачного става при проходе исполнительного органа. Нагрузки должны быть приложены к одному рештаку, жестко закрепленному на испытательном стенде.

8.1.16 Усилие, развиваемое гидроцилиндром передвижки рештачного става установки

Определяют методом измерения на испытательном стенде с нагрузочными и измерительными устройствами усилий или давлений в рабочих полостях гидроцилиндров. Число испытуемых гидроцилиндров должно быть не менее трех.

8.1.17 Давление и расход жидкости в системе орошения установки

Определяют методом измерения на испытательном стенде или в условиях эксплуатации.

8.1.17.1 Давление жидкости в системе орошения установки

Определяют методом измерения с помощью показывающих манометров.

8.1.17.2 Расход жидкости в системе орошения установки

Определяют методом измерения с помощью счетчиков - расходомеров жидкости или другим способом.

8.1.18 Давление в гидромагистралях струговой установки

Определяют методом измерений с помощью показывающих манометров.

8.1.19 80 %-ный ресурс до капитального ремонта (по линейному рештаку)

Определяют на испытательном стенде при проведении ускоренных ресурсных испытаний рештачного става при транспортировании по замкнутой схеме смеси угля с песчаником. Полный ресурс Tр, тыс. т, рештачного става рассчитывают по формуле

![]()

где n - количество испытуемых рештаков, упрочненных наплавкой, шт.;

![]() ,

, ![]() - коэффициенты пересчета для

материала наплавки и материала днища i-го рештака соответственно;

- коэффициенты пересчета для

материала наплавки и материала днища i-го рештака соответственно;

Ти(н)i, Ти(р)i - время испытания, необходимое для износа наплавки и не менее 1 мм материала днища i-го рештака соответственно, ч.

Значения ресурсов, полученные при приведенной выше методике, располагают в порядке возрастания и определяют значение, составляющее 20 % их общего количества. Это значение округляют до целого числа и находят ресурс с порядковым номером, равным этому значению, которое и принимают в качестве 80 %-ного ресурса рештачного става.

Примечание - Допускается проводить испытание в условиях эксплуатации. При этом определяют полный ресурс установки и его значение сравнивают с 80 %-ным ресурсом.

8.1.20 Корректированный уровень звуковой мощности LpА, дБА определяют по формуле

![]()

где Lm - средний уровень звукового давления в полосе частот или средний уровень на измерительной поверхности, дБА;

S - площадь измерительной поверхности, м2;

S0 = 1,0 м2.

Lm определяют по формуле

![]()

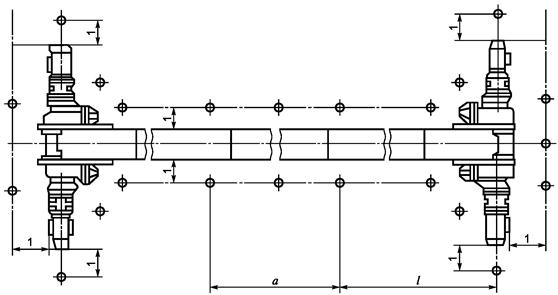

где n - количество точек измерения на измерительной поверхности в соответствии с рисунком 2 (l ≥ 10 м; а ≥ 5 м);

Li - уровень звукового давления в частоте полос, дБ, в i-й точке измерения.

Площадь измерительной поверхности S определяют по формуле

S = πа(b + с),

при этом

![]()

![]() c = H + d;

c = H + d;

где lдл, lшир - максимальные значения длины, ширины струговой установки соответственно, м;

d - расстояние от контура струговой установки до измерительной поверхности, равное 1 м;

Н - наибольшее из значений Нк, Нс, Нп (высота приводов), м.

Для проведения измерений струговая установка должна быть собрана на испытательном стенде. Уровни звукового давления необходимо измерять шумомерами 1-го и 2-го класса по ГОСТ 17187 с полосовыми фильтрами по ГОСТ 17168.

8.1.21 Определение запыленности воздуха рабочей среды

Запыленность воздуха рабочей среды определяют в соответствии с ГОСТ 12.1.005, ГОСТ 12.1.016 и ГОСТ 12.2.106.

Рисунок 2 - Схема расположения измерительных точек струговой установки

До начала работы струговой установки в выработке и во входящей струе определяют содержание пыли, а также скорость движения воздуха.

Содержание пыли определяют одновременно в рабочей зоне и в зоне поступления воздуха в вентилятор местного проветривания или на расстоянии 10 м от начала выработки при проветривании за счет общешахтной струи.

Скорость движения воздуха определяют в зоне работы струговой установки не менее трех раз анемометрами с погрешностью до 0,1 м/с.

Отбор проб воздуха на определение содержания пыли проводят при работе струговой установки и во время технологических перерывов продолжительностью не более 10 мин.

Воздухоприемное отверстие прибора или аллонжа с фильтром при отборе проб воздуха располагают так, чтобы плоскость всасывания имела угол наклона 70° - 90° к направлению движения потока запыленного воздуха.

При определении содержания пыли в одной точке одновременно проводят отбор не менее двух проб воздуха.

Последовательный отбор проб проводят в течение технологического цикла работы.

Навеска пыли на фильтре должна быть 2 - 50 мг.

Число проб должно обеспечивать получение статистически достоверных данных с относительным доверительным интервалом до 0,4 при вероятности 0,95.

Результаты отбора проб сравнивают с предельно допустимыми концентрациями, установленными действующей нормативно-технической документацией.

8.1.22 Объединенную удельную трудоемкость технических обслуживаний и ремонтов S, чел.-ч/год, определяют расчетным методом по формуле

S = ηо.сS1 + ηо.сS2 + S3,

где ηо.с и ηр.с - расчетное количество добычных и ремонтных смен в году соответственно, шт./год;

S1 и S2 - фактическая средняя оперативная трудоемкость технических обслуживаний и текущих ремонтов в добычную и ремонтную смены соответственно, чел.-ч;

S3 - трудоемкость капитального ремонта струговой установки, чел.-ч/год.

Значения S1, S2 и S3 определяют по результатам хронометражных наблюдений.

8.1.23 На каждый вид испытаний необходимо разрабатывать рабочую методику. Указанные в 8.1 методы испытаний могут быть дополнены и уточнены в рабочих методиках испытаний в зависимости от специфики испытуемых установок и конкретных условий испытаний, с учетом требований нормативных документов по обеспечению точности, воспроизводимости и достоверности результатов испытаний.

8.1.24 Номенклатура показателей, приведенная в 8.1.1, может быть расширена в рабочих программах испытаний по соглашению между изготовителем и потребителем (заказчиком) продукции.

8.2 Испытательное оборудование, средства измерений и контроля

8.2.1 Испытательное оборудование и средства измерений должны обеспечивать проверку установки в соответствии с указанными в настоящем стандарте методами испытаний и регистрацию всех необходимых параметров.

8.2.2 Испытательное оборудование должно быть аттестовано.

8.2.3 Для испытаний применяют серийно выпускаемые средства измерений, имеющие свидетельства о поверке.

Допускается использовать специальные аттестованные средства измерений или контроля при обеспечении ими необходимой точности измерений.

8.2.4 Допустимая погрешность измерения высоты исполнительного органа установки не должна превышать ±5 мм.

8.2.5 Допустимая погрешность измерения скорости движения исполнительного органа и тягового органа конвейера установки не должна превышать ±5 %.

8.2.6 При применении показывающих средств измерений число измерений должно быть не менее трех, а при регистрирующих и записывающих устройствах не менее десяти. При этом за результаты измерений принимают среднее арифметическое значение результатов измерений.

Если отклонение измеренного параметра превышает допустимое отклонение от среднего арифметического значения, то данную проверку следует повторить по полной программе.

8.3 Обработка и оформление результатов испытаний

8.3.1 Результаты испытаний должны быть обработаны в целях сравнения их со значениями, установленными в нормативной документации на установку.

8.3.2 Обработку результатов измерений проводят согласно инструкциям по применению используемых средств измерений или согласно методикам испытаний, утвержденным в установленном порядке.

8.3.3 Для математической обработки данных применяют автоматизированную систему сбора и обработки измерительной информации.

9 Транспортирование, хранение, консервация и расконсервация

9.1 Транспортирование

9.1.1 Установку следует отгружать потребителю разобранной на составные части и сборочные единицы.

9.1.2 Установка может транспортироваться любым видом транспорта в соответствии с правилами, действующими на транспорте данного вида, при условии обеспечения ее сохранности.

9.1.3 Транспортирование установки, ее составных частей, сборочных единиц и запасных частей к ней необходимо производить:

- в условиях 8 (ОЖЗ) ГОСТ 15150 - в части климатических факторов;

- в условиях «С» ГОСТ 23170 - в части механических факторов.

9.1.4 Масса и габаритные размеры каждого отгрузочного места должны быть указаны в отгрузочных документах.

9.1.5 В сборочных единицах массой свыше 60 кг должны быть предусмотрены грузовые скобы, проушины или отверстия.

9.2 Хранение, консервация и расконсервация

9.2.1 Установку, ее составные части, сборочные единицы и запасные части к ней у изготовителя и потребителя необходимо хранить в упаковке изготовителя в условиях 4 (Ж2) ГОСТ 15150.

9.2.2 Детали, сборочные единицы электрооборудования, орошения, редукторы и их запасные части, а также резинотехнические изделия необходимо хранить у изготовителя и потребителя в условиях 2 (С) ГОСТ 15150.

9.2.3 Детали, сборочные единицы установки до отгрузки потребителю должны подвергаться консервации на заводе-изготовителе. По истечении срока консервации, а также в случае нарушения защитных покрытий потребитель должен произвести переконсервацию оборудования. При подготовке установки к эксплуатации потребитель производит расконсервацию оборудования.

9.2.4 По истечении срока консервации, а также в случае нарушения защитных покрытий, повреждения тары потребитель должен произвести переконсервацию оборудования. Расконсервацию и переконсервацию необходимо производить по ГОСТ 9.014 с учетом требований 5.5.2 настоящего стандарта.

9.2.5 Условия и способы консервации, расконсервации и переконсервации, а также сроки действия консервации должны соответствовать и выполняться по ГОСТ 9.014.

10 Указания по эксплуатации

10.1 При поставке струговой установки на шахту необходимо располагать:

- персоналом, прошедшим обучение;

- специалистами фирмы-изготовителя, обеспечивающими шеф-монтаж и пусконаладочные работы в начальный период эксплуатации;

- сопроводительными документами на русском языке.

10.2 Выбор установки для конкретных условий применения следует проводить в соответствии с областью применения, указанной в технических документах на установку.

10.3 Изменение области применения установки и (или) внесение изменений в ее конструкцию для обеспечения соответствия конкретным условиям применения допускаются только по согласованию с изготовителем.

10.4 Монтаж, эксплуатацию и обслуживание установки необходимо производить с соблюдением требований (рекомендаций) руководства по эксплуатации установки, эксплуатационных документов покупных комплектующих изделий.

11 Гарантии изготовителя

11.1 Изготовитель должен гарантировать соответствие установки требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

11.2 Гарантийный срок хранения установки должен составлять не менее 12 мес с момента получения ее потребителем.

11.3 Гарантийный срок эксплуатации установки с комплектом запасных частей (исключая быстроизнашиваемые детали) должен составлять не менее 12 мес с момента ввода ее в эксплуатацию, но не более 80 %-ного ресурса.

11.4 Изготовитель обязан в течение гарантийного срока безвозмездно отремонтировать или заменить вышедшие из строя сборочные единицы, узлы и детали (исключая быстроизнашиваемые детали) установки в сроки, согласованные с потребителем, при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

Библиография

[1] РД 12.16.213-89 Система показателей качества продукции. Установки струговые. Номенклатура показателей

[2] ПБ 05-618-03 Правила безопасности в угольных шахтах. Утверждены постановлением Госгортехнадзора России от 05.06.03 № 50

[3] Нормативы по безопасности забойных машин, комплексов и агрегатов. Утверждены Госпроматомнадзором СССР 15.06.1990 г. и Минуглепром СССР 25.06.1990 г.

[4] Гигиенические требования для угольных шахт (Москва, 1973). Per. № 1115-73. Утверждены первым заместителем Министра здравоохранения, Главным государственным санитарным врачом РФ 06.01.2004 г. (письмо № 2510/92-04-32)

[5] Шум на рабочих местах, в помещениях жилых, общественных зданий и на территории жилой застройки. СН 2.2.4/2.18.562-96. Утверждены постановлением Госкомсанэпиднадзора РФ от 31.10.1996 г. № 36

[6] Правила технической эксплуатации угольных и сланцевых шахт. Утверждены Минуглепромом СССР 05.01.75 г.

[7] Санитарные правила и нормы «Гигиенические требования к предприятиям угольной промышленности и организации работ». СанПиН 2.2.3.570-96. Утверждены первым заместителем Министра здравоохранения, Главным государственным санитарным врачом РФ 06.01.2004 г. (письмо № 2510/92-04-32)

[8] Федеральный закон «О промышленной безопасности опасных производственных объектов» от 21 июля 1997 г. № 116-ФЗ

Ключевые слова: стандарт, установки струговые, общие технические условия, классификация, технические требования, параметры, материалы, покупные изделия, комплектность, маркировка, упаковка, безопасность, приемка, методы испытаний, транспортирование, хранение, эксплуатация, гарантии