|

«УТВЕРЖДАЮ» Генеральный директор АО «Трест Гидромонтаж» ____________ Е.А. Билев «__» ___________ 1996 г. |

«УТВЕРЖДАЮ» Главный инженер СПКТБ «Мосгидросталь» ____________ В.В. Максимов «30» января 1996 г. |

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ПРОВЕДЕНИЮ ОБСЛЕДОВАНИЙ И ИСПЫТАНИЙ

НАПОРНЫХ МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ

2И0940

|

Зав. НИО СПКТБ «Мосгидросталь» |

____________________ (подпись) |

И.О. Рыбак |

|

Зам. зав. НИО, к.т.н. |

____________________ (подпись) |

А.Л. Рахманова |

|

Гл. конструктор проекта |

____________________ (подпись) |

Л.М. Розин |

МОСКВА 1996

СОДЕРЖАНИЕ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие «Методические указания но проведению обследований и испытаний металлических трубопроводов» (в дальнейшем - «Методические указания») составлены в СПКТБ «МОСГИДРОСТАЛЬ» и содержат основные положения, состав и порядок проведения работ при обследованиях и испытаниях свободнолежащих незаделанных напорных трубопроводов, а также критерии оценки их технического состояния.

Составлены «Методические указания» с учетом требований действующей нормативной документации /1 … 19/.

1.2. «Методические указания» распространяются на визуальные и инструментальные обследования, статические и динамические испытания стальных напорных трубопроводов диаметром более 1 м ГЭС, ГАЭС, ГРЭС и насосных станций.

1.3. Обследования и испытания напорных трубопроводов проводятся с целью предупреждения отказов в работе и обеспечения безопасной и надежной эксплуатации конструкций.

Визуальные обследования могут проводиться как самостоятельно, так и в качестве предварительного этапа перед проведением инструментальных обследований и испытаний.

Испытания трубопроводов должны проводиться только после предварительных визуального и инструментального обследования конструкции.

1.4. Инструментальные обследования и испытания трубопроводов должны проводиться специализированными подразделениями АООТ «Трест Гидромонтаж» либо другими специализированными организациями, имеющими соответствующий опыт проведения этих работ и необходимое оборудование, с привлечением при необходимости специалистов по грунтам, бетону, геодезистов и т.д.

В, случае, если визуальные обследования выполняются как самостоятельный вид работ, то они могут проводиться комиссиями, состоящими в квалифицированных специалистов службы эксплуатации сооружения и проектировщиков оборудования.

1.5. Обследования и испытания могут быть:

1) приемочные (предпусковые);

2) регламентные;

3) специальные.

Приемочные обследования и испытания трубопроводов должны проводиться после окончания их монтажа перед перед началом эксплуатации. Если предполагается временная схема эксплуатации трубопровода, то перед началом постоянной эксплуатации возможно проведение повторных обследований и испытаний.

Состав и порядок проведения приемочных обследований и испытаний должны определяться в соответствии c РД 34 02.28-90 /18/ и в настоящем документе не рассматриваются.

Регламентные обследования и испытания должны проводиться в пределах следующих сроков: визуальные - один раз в 3 … 5 лет; инструментальные - впервые через 15 … 25 лет после начала постоянной эксплуатации и один раз в 10 … 15 лет; испытания - один раз в 25 … 30 лет.

Периодичность проведения регламентных обследований и испытаний должна назначаться отдельно для каждого конкретного трубопровода в зависимости от класса капитальности сооружения. Конструктивных особенностей, действующего напора, расхода, условий эксплуатации и т.д.

Специальные обследования и испытания трубопроводов должны проводиться каждый раз после имевших место аварий, отказов, многочисленных повреждений и при обнаружении вибраций трубопровода, а также после модернизации или замены гидроагрегатов.

Кроме того, специальные обследования и испытания должны проводиться для решения вопроса о реконструкции или замене трубопровода.

1.6. Обследования и испытания должны проводиться по заранее разработанным и утвержденным программам.

В программах должны быть отражены цель, основные задачи и состав работ, методы и средства их выполнения, включая степень подробности осмотра конструкций и объем контрольных измерений, разработку схем и порядка загружений, режимы работы агрегатов, места установки измерительных приборов, состав и объемы подготовительных работ, разработку мер безопасности.

1.7. Непосредственно перед началом работ программа должна уточняться и согласовываться с Заказчиком и службой эксплуатации в зависимости от конкретных условий и особенностей проведения работ на объекте.

В случае выявления в процессе обследования или испытаний опасных параметров или режимов работы оборудования, или опасных повреждений (например, усиленных вибраций трубопровода или значительного коррозионного износа металла и т.п.), об этом должна быть проинформирована служба эксплуатации, а программа работ - должным образом подкорректирована или переработана.

1.8. Обследования и испытания трубопроводов должны проводиться при погодных условиях, обеспечивающих возможность осмотров конструкции, надежность показаний измерительной аппаратуры, безопасное проведение работ (преимущественно в сухое и теплое время года).

1.9. Работы по обследованию и испытаниям напорных трубопроводов должны выполняться с соблюдением общих правил охраны труда и техники безопасности в соответствии со СНиП III-4-80 /11/ и местными инструкциями по технике безопасности.

1.10. Перед проведением обследований и испытаний трубопроводы должны быть заранее подготовлены службой эксплуатации к проведению работ: конструкции должны быть очищены от грязи и пыли; зоны коррозии должны быть зачищены; сварные швы должны быть очищены от краски и остаточного шлака; внутренняя поверхность должна быть очищена от отложений наносов. От грязи должны быть очищены все опоры и компенсаторы, опорные кольца.

2. ВИЗУАЛЬНЫЕ ОБСЛЕДОВАНИЯ

2.1. Общие требования

2.1.1. Визуальные обследования проводятся с целью определения общего технического состояния трубопровода и его отдельных элементов, выявления возможных дефектов и повреждений, уточнения объёмов ремонта, а также обоснования необходимости проведения инструментальных обследований и (или) испытаний.

2.1.2. Впервые визуальные обследования должны проводиться после завершения монтажа трубопровода перед началом его эксплуатации и далее через каждые 3 … 5 лет, а также - до и после проведения капитальных ремонтов.

2.1.3. В ходе визуального обследования необходимо ознакомиться с технической и проектной документацией, произвести осмотр конструкции трубопровода и составить «Акт» и (или) «Заключение» о состоянии трубопровода по результатам проведенного обследования.

2.2. Ознакомление с технической документацией.

2.2.1. Перед проведением работ необходимо ознакомиться с технической документацией, включающей:

1) рабочие чертежи конструкции с расчетами;

2) исполнительные схемы;

3) сертификаты на примененные материалы;

4) акты или журналы производства ремонтных работ и осмотров;

5) данные о режимах работы агрегатов;

6) отчеты и акты ранее, проведенных обследований и испытаний;

7) данные геодезических наблюдений за трассой трубопровода, смещениями и осадками опор.

2.2.2. При ознакомлении с технической документацией устанавливаются:

- соответствие конструкции проекту и нормативным документам;

- отступления от проекта, имевшие место в процессе изготовления и монтажа, их причины, наличие согласования отступлений от проекта с проектной организацией и заказчиком;

- примененные материалы и соответствие физических, химических и механических характеристик материалов требованиям проекта;

- исполнительные размеры конструкции и ее элементов;

- сведения о имевших место повреждениях, проведенных ремонтных работах, проведенных ранее обследованиях и испытаниях;

- выполнение рекомендаций по ранее проведенным обследованиям и испытаниям;

- особенности работы гидроагрегатов и длительность работы трубопроводов на разных режимах.

2.3. Осмотр конструкций трубопровода

2.3.1. Осмотр конструкций трубопровода проводится с целью общей оценки его состояния и выявления опасных дефектов и повреждений: трещин, деформаций, повышенного коррозионного и абразивного износа, кавитации, недопустимой фильтрации, провисания промежуточных опор и т.п.

Осмотру подлежат: оболочка трубопровода, ребра жесткости, опорные кольца, опорные устройства, уплотняющие устройства лазов, компенсаторы, приборы защиты, устройства срыва вакуума и выпуска воздуха, прочая арматура.

Кроме того, оценивается качество защитного противокоррозионного покрытия как наружной, так и внутренней поверхностей; состояние сварных швов, резьбовых соединений, заклепок, бетонных, деревянных, резиновых и других элементов конструкции; эффективность водоотвода.

2.3.2. Места, в которых предполагается наличие трещин, а также дефекты и трещины в сварных швах, должны осматриваться с помощью лупы с 6 … 10-ти кратным увеличением. Геометрические измерения поврежденных участков должны производиться с помощью металлической линейки.

2.3.3. Все обнаруженные дефекты и повреждения должны быть зафиксированы и подробно описаны в Ведомости дефектов и повреждений (см. Приложение 5) о указанием места их расположения, даты обнаружения и возможных причин их появления. Наиболее серьезные дефекты, кроме того, должны быть зарисованы и сфотографированы.

2.3.4. Оболочка трубопровода.

При осмотре оболочки трубопроводов следует выявлять следующие повреждения и дефекты:

1) трещины в основном металле;

2) трещины в сварных швах и околошовной зоне, а также другие дефекты сварочного и иного происхождения (отсутствие подварки корня, плохое оформление, неполный провар, раковины и скопления поверхностных пор и т.п.);

3) местные механические повреждения, погнутости и вмятины;

4) признаки расслоения основного металла;

5) местные коррозионные, абразивные и кавитационные повреждения основного металла и сварных швов;

6) нарушение противокоррозионного покрытия.

Осмотру подлежит вся наружная и по возможности внутренняя поверхность оболочки трубопроводов и все сварные швы,

В случае наличия слоя трудноудаляемых наносов и отложений допускается производить осмотр состояния внутренней поверхности трубопровода на 3 … 5 зачищенных участках.

При хорошо сохранившемся противокоррозионном покрытии признаком трещины, появившейся после его нанесения, является разрыв пленка покрытия и его шелушение. При поврежденном покрытии признаком появления трещины служит наличие выступивших на поверхность металла продуктов коррозии в виде линий коричневого или темно-серого цвета.

При проведении осмотра оболочки необходимо обращать внимание на участки, где имеет место наибольшая вероятность появления трещин во время эксплуатации:

1) деформированные выпуклые или вогнутые участки;

2) места пересечения сварных швов и участки с большим количеством сварных швов при небольших расстояниях между ними (например, пересечение стыковых швов со швами, прикрепляющими ребра жесткости, опорные кольца и т.п.);

3) зоны наибольших расчетных напряжений;

4) участки с концентраторами напряжений - конструктивными (резкие переходы сечения, швы без подварки корня, наличие сварных накладок и т.п.) и технологическими (подрезы, кратеры швов, отсутствие плавного перехода от металла шва к основному металлу, уступы в сварных швах и т.п.);

5) участки поврежденные очаговой коррозией, а также кавитацией и абразивным износом (внутренняя поверхность);

6) места скопления влаги на наружной поверхности.

Особое внимание следует уделять дефектации корродированных сварных швов; износ стыковых швов признается недопустимым, при заглублении шва ниже поверхности сваренных листов.

При выявлении повреждении коррозионного, абразивного или кавитационного характера необходимо определить причины их появления и разработать рекомендации по предотвращению дальнейшего развития (например, восстановление или разработка новой системы противокоррозионной защиты, нанесение износостойких покрытий, зачистка кавитирующих выступов и т.п.).

Внутренняя поверхность оболочки трубопровода во время эксплуатации может, покрываешься слоем отложений, которые, с одной стороны, уменьшают интенсивность абразивного износа, а с другой, уменьшают пропускную способность из-за увеличения шероховатости и уменьшения сечения. Допускаемая толщина отложений должна определяться в каждом конкретном случае на основании результатов специальных гидравлических и технике-экономического расчетов.

2.3.5. Ребра жесткости.

При осмотре ребер жесткости необходимо обращать внимание на возможность возникновения следующих повреждений:

1) трещины и разрывы стыковых сварных швов;

2) трещины в кольцевых швах прикрепления ребер жесткости к оболочке;

3) деформации и погнутости;

4) повреждения противокоррозионного покрытия.

Осмотру подлежат все ребра жесткости.

2.3.6. Промежуточные опоры.

При осмотре промежуточных опор необходимо произвести тщательный осмотр опорного кольца, опорных плит, опорных устройств и фундамента с целью выявления следующих возможных повреждений:

1) трещины и разрывы в стыковых сварных швах опорного кольца;

2) трещины в кольцевых швах прикрепления опорного кольца к оболочке;

3) коррозионный износ металла;

4) смятие контактных поверхностей опорных плит и катков, выкрашивание и разрушение вкладышей;

5) разбалчивание резьбовых соединений;

6) разрушение бетона фундамента.

При этом необходимо обращать внимание на состояние противокоррозионного покрытия и коррозионный износ в местах скопления атмосферной влаги между стенками, поясами, диафрагмами и ребрами опорных колец; на наличие защитных кожухов опорный устройств; на состояние противоугонных зубьев и планок, боковых упоров; на наличие грязи и отложений в опорных устройствах.

Особое внимание необходимо обращать на выявление зазоров между соприкасающимися опорными плитами, катками и анкерными подушками и взаимное смещение этих элементов друг относительно друга.

Осмотру подлежат все промежуточные опоры. Перед проведением осмотра защитные кожухи опорных устройств должны быть предварительно демонтированы.

Осмотр промежуточных опор должен производиться при наполненном и при опорожненном трубопроводе.

2.3.6. Анкерные опоры.

При осмотре закрытой анкерной опоры необходимо обращать внимание на состояние и возможные повреждения оболочки трубопровода и бетона в начальном и конечном сечениях опоры.

Для открытой анкерной опоры важно произвести подробный осмотр опорного кольца, анкеров и бетона опоры.

Также при осмотре анкерных опор необходимо обращать внимание на возможный подмыв их фундамента и его просадки.

Осмотру подлежат все анкерные опоры; осмотр может производится при наполненном и при опорожненном трубопроводе.

2.3.7. Компенсаторы.

При осмотре компенсаторов выявляются:

1) наличие и интенсивность протечек (обильная течь или капель);

2) перекосы нажимного кольца;

3) ослабление крепежа и повреждения стяжных болтов;

4) возможность дополнительной затяжки сальниковой набивки;

5) наличие трещин в сварных швах фланцев, нажимных колец, патрубков и раструбов;

6) наличие коррозионных повреждений (снаружи и внутри конденсатора), а также кавитационных и абразивных повреждений (внутри компенсатора);

7) наличие и равномерность зазоров по периметру между оболочками соседних звеньев;

8) повреждения уплотняющих элементов.

Осмотр компенсаторов снаружи должен производиться при наполненном трубопроводе; осмотр его отдельных элементов (нажимных колец, уплотнений и т.п.) - при опорожненном одновременно с проведением ремонтных работ,

2.3.8. Смотровые лазы.

При осмотре смотровых лазов необходимо выявлять:

1) трещины в сварном шве соединения горловины лаза с оболочкой;

2) протечки по уплотнительному контуру;

3) ослабление крепежа и резьбовых соединений;

4) повреждения уплотняющих элементов;

5) коррозионные и иные повреждения.

Осмотр лазов снаружи должен производиться при наполненном трубопроводе.

2.3.9. Устройства впуска и выпуска воздуха.

К устройствам впуска и выпуска воздуха относятся воздушные клапаны и трубы самых разнообразных конструкций. Обследование этих устройств сводится в основном к их внешнему осмотру и проверке работоспособности при опорожнении трубопровода.

2.4. Оформление результатов

По результатам визуального осмотра должны быть составлены соответствующие «Акт» (см. Приложение 1) или «Заключение».

В этих документах должны быть отражены следующие вопросы:

1) соответствие конструкции исполнительной рабочей документации;

2) общее состояние трубопровода и его отдельных элементов;

3) выявленные дефекты и повреждения, их месторасположение и описание;

4) выводы о работоспособности конструкции;

5) объем необходимого ремонта;

6) сроки проведения и предполагаемый объем следующего обследования;

7) выводы о необходимости проведения специальных инструментального обследования и (или) испытаний.

Все результаты визуального обследования трубопровода должны быть занесены в «Журнал наблюдений» с указанием даты проведения обследования, места обнаруженного дефекта или повреждения, их общего описания и рекомендаций по ремонту. В дальнейшем после проведения ремонта в «Журнал» должны быть занесены дата проведения ремонтных работ, их объём и порядок проведения.

3. ИНСТРУМЕНТАЛЬНЫЕ ОБСЛЕДОВАНИЯ

3.1. Цели, состав и порядок проведения

3.1.1. Инструментальные обследования проводятся в целях:

1) оценки работоспособности конструкции трубопровода и его отдельных элементов;

2) определения необходимости и уточнения объемов капитального ремонта;

3) оценки качества выполненного ремонта;

4) определения возможности дальнейшей эксплуатации трубопровода и остаточного срока его службы;

5) определения необходимости проведения натурных испытаний.

3.1.2. Инструментальные обследования должны производиться только после предварительного визуального обследования.

3.1.3. Инструментальные обследования могут быть:

1) приемочные;

2) регламентные;

3) специальные.

Приемочные обследования проводятся после монтажа трубопровода.

Состав и порядок проведения приемочных обследований должен определяться в соответствии с РД 34.02.028-90 /18/ и здесь не рассматриваются ,

Регламентные инструментальные обследования должны проводиться через 15 … 25 лет после начала постоянной эксплуатации трубопровода. Необходимость и сроки проведения регламентных обследований в указанных пределах должны определяться по результатам визуального обследования.

Специальные обследования должны проводиться каждый раз после имевших место аварий и отказов, а также после проведения капитальных ремонтов.

3.1.4. В состав инструментальных обследований должны входить;

1) измерение толщин металла .основных элементов трубопровода;

2) определение качества и эффективности системы противокоррозионной защиты:

3) проверка качества сварных швов;

4) проверка качества металла;

5) исследование химического состава и агрессивности воды (или другой рабочей среды);

6) контроль геометрических размеров трубопровода и его элементов;

7) контроль высотно-планового положения трубопровода.

Последние вид обследований - геодезические наблюдения, должны быть организованы службой эксплуатации и проводиться значительно чаще других видов инструментальных обследований: 1 раз в 2 … 5 лет (в зависимости от класса капитальности сооружения, конструкции трубопровода, вида грунта основания и т.п.).

Конкретный состав работ при проведении инструментальных обследований должен определяться в зависимости от поставленных задач (определение работоспособности конструкции или определение причин отказа и т.п.) и результатов визуального обследования.

3.1.5. Результаты инструментальных обследований должны оформляться либо «Актом» - в случае, если проводился только один из перечисленных в п. 3.1.4, видов обследований, либо «Отчетом» - если проводились комплексные обследования.

В «Акте» должны быть отражены:

1) цели проведения обследований;

2) методы проведения, использованные оборудование и аппаратура;

3) результаты обследования, выявленные дефекты и повреждения;

4) рекомендации по устранению и ремонту дефектов и повреждений;

5) выводы о необходимости проведения расчетов, других видов обследований, испытаний;

6) выводы о техническом состоянии и работоспособности конструкции трубопровода и его отдельных элементов соответственно виду проведенного обследования.

К «Акту» должна прилагаться «Ведомость дефектов и повреждений», в которую должны быть занесены выявленные дефекты и повреждения с указанием места расположения, необходимыми эскизами и классификацией:

1) неустраняемые, требующие замены узлов или элементов их проведения капитального ремонта;

2) устраняемые, допускающие эксплуатацию трубопровода после выполнения ремонтных работ;

3) не влияющие на работоспособность, оставляемые без исправления.

В «Отчете» должны быть отражены все положения «Акта», а также:

1) проведены все необходимые расчеты;

2) сделаны выводы об общем техническом состоянии и работоспособности конструкции трубопровода и его отдельных элементов;

3) сделан анализ результатов проведенных ранее обследований и сравнение их с последними данными с целью оценки развития дефектов и повреждений во времени;

4) в зависимости от результатов обследования должно быть составлено Заключение о надежности и остаточном сроке службы конструкции или о необходимости проведения в этих же целях специальных испытаний ;

5) определены предполагаемый состав и сроки проведения следующих обследований.

3.2. Измерение толщин металла конструкции

3.2.1. Измерение фактических толщин металла необходимо для проведения поверочных прочностных расчетов с целью оценки работоспособности и прогнозирования срока службы конструкции.

3.2.2. Измерение толщин металла должно включаться в состав регламентных или специальных обследований и производиться при повреждении противокоррозионного покрытия с явными признаками коррозии металла под ним, при абразивном или кавитационном износе металла или при отсутствии в проектной и исполнительной документации данных о толщинах металла. При отсутствии признаков коррозионного, абразивного или кавитационного износа металла измерение толщин не требуется.

Особое внимание следует уделять местам, подверженным коррозионному или кавитационному износу. Под воздействием коррозии и кавитации происходит увеличение уровня концентрации напряжений и, как следствие, снижение ударной вязкости металла и повышение критических температур хрупкости: для углеродистых сталей - примерно на 15 °С; для низколегированных (09Г2, 09Г2С) - на 20° … 25 °C /13/.

3.2.2. Измерение толщин металла необходимо производить для основных несущих элементов трубопровода: оболочки, опорных колец, опорных плит, колец жесткости.

Измерение толщин оболочки трубопровода необходимо производить в 1 … 3 сечениях между промежуточными опорами либо, через каждые 20 … 30 м; в каждом сечении измерения необходимо производить в 2 … 6 точках по окружности трубопровода, а также дополнительно в местах с явными признаками разрушения покрытия и коррозии.

3.2.4. Измерение толщин следует производить неразрушающими методами, например, с помощью ультразвукового толщиномера УТ-93П, позволяющего измерять толщины с погрешностью не более ±0,1 мм.

Перед измерениями толщины металла места замеров должны быть тщательно очищены стальными щетками, скребками пли шаберами до металлического блеска. Замеры следует производить по наибольшей глубине каверн, по возможности, с гладкой стороны контролируемого элемента.

В качестве контактной среды при контроле гладких и равномерно корродированных поверхностей рекомендуется использовать масло индустриальное И-30А или глицерин, а при наличии неравномерной и язвенной коррозии - солидол жировой УС-1, смазку ЦИАТИМ-201 и пасту ПСШВ-4 /13/.

Размеры обработанных площадок для измерений должны быть на 20 % … 30 % больше площади контактной поверхности искателя толщиномера.

Глубину каверн можно измерять глубиномерами индикаторного типа или штангенциркулем.

После окончания работ необходимо восстановление противокоррозионного покрытия в точках замеров.

3.2.5. Результаты измерения должны записываться в табличной форме с указанием даты проведения, мест замеров, номинальной и фактической толщин исследуемых элементов.

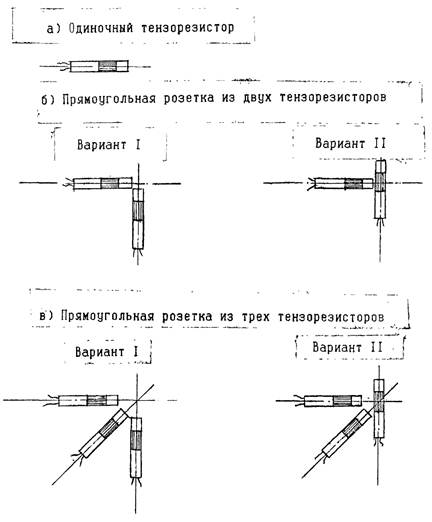

3.2.6. Расчетное минимальное значение толщины металла, по результатам измерений определяется по формуле:

|

δр = δср - K×σ - n, |

(3.1) |

где δср - среднеарифметическое значение толщины оболочки по результатам измерений;

σ - среднеквадратичное отклонение;

K - расчетный коэффициент вероятности; при нормальном законе распределения измеряемых величин и расчетной вероятности р = 90 % - K = 1,5;

n - приведенное значение уменьшения толщины металла за счет язвенной коррозии.

При числе точек замеров толщины металла однотипных элементов трубопровода одинаковой толщины - 1 ≥ 15

|

|

(3.2) |

где - i толщины металла в 1-той точке;

1 - количество точек измерений;

|

|

(3.3) |

где δmах и δmin - наибольшая и наименьшая из замеренные толщин

|

|

(3.4) |

где а, в - размеры контрольной площадки;

dj, hj - диаметр и глубина j-той каверны;

j - количество каверн на контрольной площадке.

3.2.6. Если по результатам измерений износ металла составляет не более 5 % первоначальной толщины, то проведение поверочных прочностных расчетов не требуется; 5 % … 10 % - необходимость поверочных расчетов должна определяться в зависимости от общего состояния трубопровода, уровня расчетных напряжений, представительности данных замеров и т.д.; более 10 % - проведение расчетов необходимо.

2.2.7. Стойкость металлоконструкции к коррозионному разрушению оценивается в баллах в зависимости от скорости коррозии /1/ (см. табл. 3.1).

При скорости коррозии более 0,5 мм в год необходимо проведение специальных обследований, включающих исследования химического состава и агрессивности воды, химического состава металла, состояния защитного покрытия и разработку специальных мероприятий по противокоррозионной защите.

ОЦЕНКА КОРРОЗИОННОЙ СТОЙКОСТИ МЕТАЛЛОКОНСТРУКЦИЙ

|

Оценка, баллы |

Скорость коррозии мм/год |

Группа стойкости |

|

1 |

менее 0,001 |

Совершенно стойкие |

|

2 |

0,001 … 0,005 вкл. |

Весьма стойкие |

|

3 |

0,005 … 0,01 вкл. |

|

|

4 |

0,01 … 0,05 вкл. |

Стойкие |

|

5 |

0,05 … 0,1 вкл. |

|

|

6 |

0,1 ... 0,5 вкл. |

Пониженно стойкие |

|

7 |

0,5 ... 1,0 вкл. |

|

|

8 |

1,0 ... 5,0 вкл. |

Малостойкие |

|

9 |

5,0 ... 10,0 вкл. |

|

|

10 |

Свыше 10,0 |

Нестойкие |

3.3. Оценка состояния и эффективности противокоррозионной защиты.

3.3.1. Противокоррозионная защита металлоконструкций трубопровода может быть выполнена либо по традиционной схеме с использованием различных лакокрасочных материалов, либо комбинированной внутренняя поверхность защищается электрохимическим способом с использованием протекторов, наружная - традиционным (лакокрасочными материалами).

3.3.2. Оценка состояния и эффективности противокоррозионной защиты должна производиться при всех видах инструментальных обследований: пусковых, регламентных и специальных.

3.3.3. При обследовании противокоррозионного лакокрасочного покрытия металлоконструкций трубопровода должно проверяться его состояние, величина износа и адгезионные свойства.

Состояние покрытия определяется визуальным осмотром: на поверхности не допускается наличие трещин, царапин, выбоин, отслаивания пленки и других подобных дефектов.

Величина износа покрытия определяется путем замера его фактической толщины С помощью толщиномеров. Толщина защитного покрытия внутренней соприкасающейся с водой поверхности оболочки должна быть не менее 120 мкм; наружных поверхностей, находящихся в воздухе, - не менее 80 мкм.

Адгезию или прочность сцепления покрытия с поверхностью металла оценивают методом решетчатых надрезов по ГОСТ 15140-78 /5/.

Для определения адгезии покрытия лезвием или скальпелем делаются надрезы в виде решетки: не менее пяти параллельных надрезов на расстоянии 2 мм друг от друга и не менее пяти параллельных надрезов на таком же расстоянии в поперечном направлении ( при толщине покрытия менее 60 Мкм решетка наносится с шагом 1 мм).

Поверхность покрытия после нанесения решетки очищают кистью от отслоившихся кусочков пленки; оценивают адгезию покрытия по четырехбальной шкале (табл. 3.2).

Покрытие, соответствующее 3 и 4 баллам, считается непригодным для дальнейшей эксплуатации. В этом случае должны быть определены причины плохого сцепления покрытия с поверхностью металла, проведены работы по подбору новой системы покрытия, разработана технология подготовки поверхности и нанесения покрытия.

ОЦЕНКА И ХАРАКТЕРИСТИКА АДГЕЗИИ ЗАЩИТНОГО ПОКРЫТИЯ

|

Оценка, балл |

Описание поверхности лакокрасочного покрытия после нанесения надрезов в виде решетки |

|

1 |

Края надрезов гладкие, нет отслоившихся кусочков покрытия. |

|

2 |

Незначительное отслаивание покрытия в виде точек вдоль линии надрезов или в местах их пересечения ( до 5 % поверхности с каждой решетки). |

|

3 |

Отслаивание покрытия вдоль линии надрезов или полос (до 35 % поверхности с каждой решетки). |

|

4 |

Полное или частичное отслаивание покрытия полосами или квадратами вдоль линии надрезов (более 35% поверхности с каждой решетки). |

3.3.4. Контроль работы противокоррозионной протекторной защиты должен производиться с помощью переносного медносульфатного электрода сравнения, представляющего собой датчик для контроля потенциала защищаемой поверхности и силы тока в цепи «протектор - защищаемая поверхность».

При намерении потенциала электрод сравнения должен подсоединяться к милливольтметру с входным сопротивлением не менее 1 мОм. Минимальное значение защитного потенциала должно быть в пределах - минус 0,75 В … минус 0,85 В.

После первого заполнения трубопровода, оборудованного системой протекторной защиты, необходимо проверить распределение тока по поверхности и уточнить расположение протекторов.

В дальнейшем контроль защитного потенциала необходимо производить 1 раз в 5 лет.

При осмотре протекторов проверяется степень их износа, надежность крепления и металлического контакта с защищаемой поверхностью, состояние лакокрасочных покрытий. Замена протекторов должна производиться при их износе более чем на 75 % от первоначальной массы.

3.4. Проверка качества сварных швов

3.4.1. Проверка качества, сварных швов выполняется с целью выявления внутренних и поверхностных дефектов: трещин, непроваров, неоплатностей и газовых пор, шлаковых включений, несплавлений металла и т.п.

3.4.2. Проверка качества сварных швов должна обязательно выполняться при пусковых инструментальных обследованиях и по мере необходимости в зависимости от результатов визуальных обследований при регламентных и специальных обследованиях.

3.4.3. При пусковых обследованиях проверка качества сварных швов должна производиться физическими методами неразрушающего контроля в соответствии с РД 34.02.028-90 /18/ и СНиП III-18-75 /10/: ультразвуковой дефектоскопией с последующим просвечиванием проникающими излучениями (рентгенографическим или гаммаграфическим) участков швов с признаками дефектов.

Работы должны выполняться специализированными организациями.

3.4.4. При регламентных обследованиях должен производиться выборочный контроль сварных швов в объёме контроля одного участка шва длиной не менее 240 мм на каждые 50 м швов, а также на участках, где по результатам визуального обследования предполагается наличие дефектов швов.

3.4.5. При специальных обследованиях может производиться либо выборочной контроль швов, например, после ремонта выявленных дефектных участков швов, либо контроль 100 % швов - при принятии решения о реконструкции трубопровода или определении остаточного срока его службы, а также после аварии, связанной с разрывом оболочки.

3.4.6. Для выявления участков дефектных сварных швов рекомендуется применять следующие простейшие методы:

1) снятие тонкой стружки поверхностного слоя металла вдоль предполагаемой трещины при помощи хорошо заточенного зубила; раздвоение стружки подтверждает наличие трещины в данном месте;

2) травление поверхности металла 10 % раствором азотной кислоты с последующей нейтрализацией 3 % … 5 % раствором соды и промывкой холодной. водой; кислота проникает в трещины и пустоты и рельефно их выделяет;

3) место предполагаемой трещины обильно смачивается керосином, который через некоторое время вытирается насухо. Затем смоченный участок покрывают водным раствором мела (побелкой). При наличии трещины соответствующее место после высыхания темнеет;

4) для выявления сквозных трещин и свищей может применяться метод керосиновой пробы. С наиболее удобной для выявления дефектов стороны поверхность шва покрывается водным раствором мела, соответствующая противоположная сторона смачивается керосином (керосин должен наноситься не менее 2 раз подряд с интервалом 10 минут). На поверхности, окрашенной меловым раствором, не должно появляться пятен в течение не менее 4 часов, а при отрицательных температурах - в течение не менее 8 часов.

Кроме того, могут применяться специальные методы - магнитопорошковый, токовихревой, люминесцентный и другие.

3.4.7. Перед выполнением работ по дефектоскопии сварных швов контролируемая поверхность должна быть предварительно очищена до металлического блеска от грязи, защитного покрытия, ржавчины, шлака, окалины и т.п. Для раскрытия несквозных дефектов контролируемую поверхность рекомендуется простучать молотком.

После завершения работ защитное покрытие подлежит восстановлению.

3.5. Проверка состояния заклепок

В случае клепаной конструкции трубопровода проводится выборочное простукивание заклепок в количестве примерно 10 % в каждом соединении. Ослабление заклепки можно определить по более глухому звуку удара и по характеру отскока молотка.

При выявлении некачественных заклепок простукиванию подлежат все заклепки в данном соединении.

3.6. Проверка качества металла

3.6.1. Проверка качества металла включает в себя определение химического состава и механических свойств, и контроль металла.

Проверка качества металла должна производиться:

1) в полном объёме - при специальных обследованиях, связанных с аварией трубопровода;

2) определение механических свойств - при специальных обследованиях после длительной эксплуатаций трубопровода (для принятия решения о возможности дальнейшей работы, необходимости реконструкции или замены);

3) определение химического состава - при регламентных обследованиях в случае отсутствия соответствующих заводских сведений;

4) контроль металла - при регламентных обследованиях при выявлении мест с предполагаемыми дефектами и повреждениями.

3.6.2. Отбор проб для анализа химического состава металла производится в соответствии с ГОСТ 7565-81 /6/; химический анализ металла должен проводиться специализированными организациями или лабораториями заводов «Гидростальконструкция».

Химический состав металла для углеродистых и низколегированных сталей производится на содержание углерода, марганца, кремния, серы, фосфора и суммарное содержание примесей.

Для легированных сталей также необходимо определять содержание легирующих компонентов.

Отбор проб для определения химического состава металла следует производить в количестве одной пробы из основных элементов металлоконструкции трубопровода одинаковой толщины. Брать пробы рекомендуется в местах наименьших напряжений и в сжатых зонах несущих элементов.

Места отбора проб должны быть отмечены на эскизе, прилагаемом к «Акту» обследований.

Поверхность элемента в месте отбора пробы должна быть тщательно очищена от грязи, защитного покрытия, ржавчины, окалины, масла и влаги до металлического блеска.

Стружка для анализа может быть получена путем засверливания отверстия на всю толщину металла; диаметр отверстия должен быть 8 … 10 мм. Пробу берут в количестве не менее 30 г.

После засверловки отверстие не заваривается; рекомендуется выполнить нарезку резьбы и установить в отверстии болт с шайбой и уплотнительной прокладкой.

Отбор проб для химического анализа металла должен производиться после завершения всех других видов обследований.

3.6.3. Определение механических характеристик металла основных элементов трубопровода (оболочки и опорных колец) должно производиться путем испытания образцов на растяжение, ударную вязкость, ударную вязкость после механического старения; испытания должны проводиться по ГОСТ 7268-82 /7/ специализированными организациями или лабораториями заводов «Гидростальконструкция».

Испытания на растяжение с определением временного сопротивления, предела текучести, относительного удлинения и относительного сужения следует производить на плоских или круглых образцах по ГОСТ 1497-84 /8/.

Ударную вязкость следует определять на стандартных образцах с надрезом по ГОСТ 9454-78 /9/.

На растяжение должен испытываться 1 образец, на ударную вязкость - не менее 3 образцов.

Ориентировочное определение механических характеристик можно выполнить без вырезки образцов по твердости металла с помощью прибора Польди. По твердости металла можно установить предел прочности, предел текучести и содержание углерода.

3.6.4. Контроль металла должен проводиться для выявления трещин, свищей, а также внутренних дефектов - расслоя металла (признаком внутреннего расслоя может быть местное вздутие металла).

Для выявления дефектных участков рекомендуется применять те же методы, что и при контроле сварных швов (см. п. 3.4.6.).

Контроль дефектных участков должен выполняться ультразвуковой дефектоскопией.

3.7. Исследование химического состава и агрессивности воды

Исследования химического состава и агрессивности воды должны производиться при. периодически повторяющемся быстром (в течение, 2 … 3 лет) разрушении защитного противокоррозионного покрытия или при низкой коррозионной стойкости металла (5 баллов и выше, см. табл. 3.1).

Цель данных исследований - подбор наиболее эффективной системы противокоррозионной защиты металлоконструкций трубопровода.

3.8. Контроль геометрических размеров трубопровода

Контроль геометрических размеров основных элементов трубопровода выполняется с целью проверки их соответствия исполнительной рабочей документации и должен производиться при специальных обследованиях и при обследованиях перед натурными испытаниями.

Контрольные измерения выполняются в сечениях с явными отклонениями геометрических размеров от проектных, а также в створах установки контрольно-измерительной аппаратуры для испытаний.

При контрольных измерениях проверяется овальность оболочки трубопровода (измеряются внутренние диаметры); расстояния между анкерными и промежуточными опорами, между кольцами жесткости; геометрические размеры элементов опорных колец и ребер жесткости.

3.9. Контроль высотного и планового положения трубопровода

3.9.1. Контроль высотного и планового положения трубопровода должен производиться при специальных обследованиях, а также в случае слабых грунтов основания, когда имеют место просадки и подвижки опор. Кроме того, службой эксплуатации должен быть организован и регулярно проводиться текущий контроль высотно-планового положения трубопровода.

Контроль должен осуществляется методами инженерной геодезии.

Для контроля за высотным и плановым смещением опор трубопровода на всех фундаментах промежуточных опор и анкерных опорах должны быть заложены геодезические знаки - марки и реперы. Обычно не промежуточных опорах закладывается по два репера - по обе сторона от трубопровода, а на анкерных опорах - по четыре репера. Данная схема установки реперов позволяет фиксировать осадку и поперечный перекос промежуточных и анкерных опор, а также продольный перекос анкерных опор.

Все геодезические знаки на трубопроводе должны иметь привязки к базисным маркам и реперам, установленным в некотором отдалении от сооружения на грунтах, де подверженных осадкам.

3.9.2. В случае отсутствия базисных марок рекомендуется в качестве привязок установить опорные точки и определить их отметки сомкнутым ходом - для внешних по отношению к трубопроводам точек, и диагональным - для внутренних.

3.9.3. Допустимая невязка ходов (теоретическая равна нулю) определяется по формуле /23/:

|

|

(3.5) |

где L - длина хода в километрах.

Отметки опорных точек определяются с учетом поправки в зависимости от полученной невязки и расстояний между ними.

3.9.4. Опорные точки, закрепленные на местности в грунте, не подверженном осадкам, в дальнейшем могут служить базисными марками, высотное положение которых следует контролировать 1 раз в 10 ... 15 лет.

3.10. Обследование промежуточных опор

3.10.1. Инструментальное обследование промежуточных опор должно проводиться при приемочных доследованиях (в соответствии с требованиями РД 34.02.028-90 /18/). регламентных и специальных обследованиях.

3.10.2. Обследование промежуточных опор выполняется о целью выявления и измерения зазоров в опорных узлах и смещения опорных катков и подушек. Наличие зазоров в промежуточных опорах указывает на возможность перегрузки отдельных опор, появление дополнительных напряжений в оболочке и опорных кольцах, а также на возможность возникновения вибраций трубопровода.

3.10.3. Зазоры должны измеряться с помощью специальных щупов. Допускаемая величина местного зазора между катком и опорными плитами или между опорными плитами не должны превышать 0,1 мм на длине не более 10 % длины контакта.

Смещение центра катка не должно превышать 3 мм.

3.10.4. В случае, если зазор окажется больше допускаемой величины, он должен быть выбран при помощи установки специальных прокладок.

3.10.5. Обследование промежуточных опор должно производиться при опорожненном и наполненном трубопроводе.

3.11. Расчеты по результатам инструментальных обследований

В случае, если после проведения инструментальных обследований трубопровода не предполагается проведение его натурных испытаний (регламентных или специальных), то при составлении Заключения о работоспособности и надежности конструкции, возможности ее дальнейшей эксплуатации, необходимости реконструкции или ремонта должны быть проведены прочностные расчеты с учетом результатов обследований.

В расчетах должны быть учтены:

1) уменьшение расчетной толщины элементов вследствие коррозионного, абразивного или кавитационного износа;

2) неравномерность просадок опор;

3) увеличение расчетного пролета из-за наличия зазоров в опорах и провисании промежуточных опор;

4) значительные (превышающие допустимые) деформации поперечного сечения оболочки;

6) изменение расчетного сопротивления металла в зависимости: от фактических химического состава и механических свойств металла;

6) понижение расчетного сопротивления металла в зависимости от степени коррозионного и кавитационного повреждений и старения.

4. ВИДЫ, СОСТАВ И ЦЕЛИ НАТУРНЫХ ИСПЫТАНИЙ

1. В зависимости от решаемых задач и сроков проведения испытания трубопроводов могут быть:

1) приемочные;

2) пусковые;

3) регламентные;

4) специальные.

Все виды испытаний должны проводиться после предварительных визуальных и инструментальных обследований.

2. Приемочные испытания - гидравлическая опрессовка трубопровода повышенным гидростатическим давлением, проводятся после завершения монтажа конструкции с целью проверки прочности трубопровода, проверки качества его изготовления и монтажа, выявления дефектов сварных швов и металла и выдачи, при необходимости, данных для ремонта.

3. Пусковые испытания трубопроводов должны проводиться одновременно с пусковыми испытаниями основного гидросилового оборудования перед приемкой его в эксплуатацию.

Цели пусковых испытаний:

1) проверка прочности конструкции трубопровода во всех возможных эксплуатационных и аварийных режимах работы гидросилового и гидромеханического оборудования;

2) выявление и .регистрация всех .возможных режимов -вибрации трубопровода и оценка степени их опасности для конструкции;

3) исследование внутренних пульсаций давления;

4) измерение фактической величины гидравлического удара в трубопроводе при аварийном закрытии затворов и направляющего аппарата с целью проверки ее соответствия расчетному значению;

5) составление Заключения о работоспособности и надежности трубопровода с введением, при необходимости, ограничений на режимы работы гидросилового и гидромеханического оборудования, при которых возможно возникновение опасных вибраций трубопроводов или гидравлических ударов.

Пусковые испытания должны включать в себя статические и динамические испытания.

4. Регламентные испытания должны проводиться 1 раз 25 … 30 лет по истечении нормативного срока эксплуатации.

Цель регламентных испытаний - проверка прочности и оценка работоспособности и надежности конструкции трубопровода после его длительной эксплуатации.

В ходе проведения регламентных испытаний должны быть выполнены:

1) исследование фактического напряженного состояния конструкции с учетом реального коррозионного и абразивного износа металла, смещения и просадок опор, старения и усталости металла и т.п.;

2) исследование гидродинамических нагрузок (внутренних пульсаций давления);

3) исследование вибрационного состояния трубопровода, выявление и регистрация режимов вибраций, оценка степени их опасности;

4) оценка, усталостной прочности конструкции.

По результатам регламентных испытаний могут быть внесены .изменения в ограничения на режимы работы гидросилового и гидромеханического оборудования.

Регламентные испытания так же, как и пусковые, домны включать в себя статические и динамические испытания; режимы регламентных испытаний должны соответствовать, в основном., режимам пусковых испытаний.

Основные выводы о работоспособности и надежности конструкции трубопровода должны делаться на основании совместного анализа результатов регламентных и пусковых испытаний.

5. Специальные испытания должны проводиться:

1) после капитальных ремонтов, реконструкции или замены гидросилового и гидромеханического оборудования;

2) при возникновении повреждений усталостного характеру, например, трещин в сварных швах и основном металле оболочки опорных колец, ребер жесткости и т.п.;

3) при повреждении опор;

4) при значительном коррозионном износе металла оболочки и опорных колец;

5) при выявлении в ходе эксплуатации вибраций трубопровода;

6) при значительных осадках и смещениях опор;

7) при авариях трубопровода (после проведения ремонтных работ);

8) после капитального ремонта трубопровода.

Целью специальных испытаний может быть:

1) исследование гидродинамических нагрузок (внутренних пульсаций давления).

2) исследование вибрационного состояния трубопровода;

3) проверка качества выполненного ремонта;

4) определение причин возникновения вибраций и разработка мер по их предотвращению;

5) определение причин возникновения усталостных и других повреждений и разработка рекомендаций по их устранению;

6) проверка прочности и оценка работоспособности и надежности конструкций;

В зависимости от целей, специальные испытания могут включать в себя либо Статические испытания, либо динамические испытания, либо статические и динамические испытания.

6. При проведении натурных испытаний трубопроводов необходимо применять прошедшую поверку стандартную контрольно-измерительную аппаратуру промышленного изготовления; при использовании нестандартной аппаратуры - должны быть разработаны методические указания по ее применению.

5. ОПРЕССОВКА ТРУБОПРОВОДА

Проект и программа испытаний гидравлической опрессовкой должны разрабатываться вместе с исполнительной рабочей документацией конструкции трубопровода и соответствовать требованиям РД 24 02.023-90 /18/.

Испытательное давление при опрессовке должно превышать максимальное расчетное (гидродинамическое) на 25 %. На наклонных участках давление в любой точке должно превышать расчетное не менее, чем на 15 %. Испытательное давление должно повышаться равномерно, без скачков, скорость подъема давления не должна превышать 1 кг/см2 в минуту.

В процессе опрессовки испытуемый участок трубопровода сначала заполняют водой и производят его осмотр; затем поднимают давление до половины испытательного, после чего также производят осмотр, а затем повышают давление до максимального значения и выдерживают это давление в течение 30 мин. После осмотра трубопровода (с соблюдением правил техники безопасности) избыточное давление сбрасывается, производится осмотр конструкции и трубопровод опорожняется.

Для определения величины действующего внутреннего давления (напора) в каждом характерном сечении, трубопровода должны устанавливаться манометры класса не ниже 1,5.

В особых случаях по согласованию с Заказчиком при опрессовке трубопровода могут производиться измерения статического состояния конструкции.

6. СТАТИЧЕСКИЕ ИСПЫТАНИЯ

6.1. Состав и порядок проведения работ при статических испытаниях

6.1.1. Статические испытания могут выполняться либо как самостоятельный вид работ, либо совместно с динамическими испытаниями.

В первом случае испытания могут проводиться с целью исследования реальных гидростатических или приравненных к ним квазигидростатических нагрузок (гидравлические удары и волны давления), нагрузок, возникающих от просадок опор, и определения соответствующего этим нагрузкам напряженного состояния конструкции для проверки ее прочности.

Во втором случае при статических испытаниях определяются осредненные нагрузки и осредненные напряжения, необходимые для усталостного расчета и оценки надежности конструкции.

Статические испытания должны проводиться при реальных эксплуатационных режимах работы гидросилового и гидромеханического оборудования.

6.1.2. Проведению статических испытаний должны предшествовать соответствующие визуальные и инструментальные обследования трубопровода (см, разд. 2 и 3), а также - гидравлические и прочностные расчеты (см. разд. 6.2), в которых должно учитываться фактическое состояние конструкции.

6.1.3. После проведения обследований и предварительных расчетов должна быть составлена и согласована со службой эксплуатации «Рабочая программа испытаний, в которой при необходимости уточняются цели и задачи испытаний и определяются:

1) количество и места расположения измерительных створов;

2) количество, места расположения датчиков в каждом створе (как правило, это места где исследуемые параметры имеют максимальные значения, либо места, где напряжения и перемещения определяют формы деформации и статические схемы работы конструкции);

3) способы монтажа датчиков;

4) схемы прокладки силового и соединительных кабелей;

5) состав комплекта контрольно-измерительной аппаратуры;

6) режимы работы гидросилового и гидромеханического оборудования при испытаниях.

6.1.4. После проведения испытаний должны быть проведены необходимые поверочные расчеты с учетом полученных результатов.

6.2. Предварительные расчеты

Предварительные гидравлические и прочностные расчеты выполняются с целью:

1) определения действующих нагрузок в разных сечениях трубопровода;

2) определения расчетной схемы деформации трубопровода под действием статических нагрузок - собственного веса металлоконструкции, собственного веса веды, внутреннего давления (напора), просадок опор (если таковые имеют место);

3) выявления характерных сечений и мест трубопровода для установки в них датчиков;

4) оценки порядка измеряемых величин для определения параметров измерительной первичной, усиливающей к регистрирующей аппаратуры.

Прочностные статической расчеты выполняются для опорожненного .и заполненного водой трубопровода; расчетами проверяются:

1) статическая работа трубопровода по схеме разрезной или неразрезной многопролетной балки с опертыми или защемленными концами; определяются формы деформации, сжатые и растянутые зоны, определяются напряжения от собственного веса трубопровода, которые не могут быть замерены в процессе испытаний; от собственного веса воды; от внутреннего давления;

2) напряжения и деформации в трубопроводе при работе его в поперечном направлении как круговой замкнутой балки, нагруженной равномерным давлением и односторонней нагрузкой от веса самой оболочки и заключенной в ней воды;

3) напряжения в трубопроводе от просадок опор.

При гидравлических расчетах определяются:

1) действующие напоры по длине трубопровода в различных сечениях при разных режимах работы гидроагрегатов (по результатам расчетов строятся соответствующие пьезометрические линии);

2) величина гидравлического удара и приближенная величина волн давления при расчетных и действительных скоростях закрытия и открытия направляющего аппарата и затворов,

6.3. Состав комплекта контрольно-измерительной аппаратуры

6.3.1. Измерение давлений.

Для измерения давления при статически заполненном трубопроводе и пропуске через него расхода используются мановакуумметры класса не ниже 1,5 и индуктивные датчики давления промышленного изготовления, например, ДД-10.

Для установки манометров и датчиков давления к оболочке трубопровода привариваются специальные монтажные патрубки, через которые затем производится рассверловка оболочки.

Диаметр отверстия под манометр должен быть в пределах 6 … 8 мм. Диаметр отверстие под датчик давления - d выбирается таким образом, чтобы его отношение к расстоянию от внутренней поверхности оболочки до мембраны датчика - h составляло: d/h - 0,5, но не менее 8 мм.

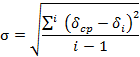

Схема установки датчика давления приведена на рис. 6.1.

СХЕМ УСТАНОВКИ ДАТЧИКА ДАВЛЕНИЯ

1 - оболочка трубопровода; 2 - патрубок;

3 - датчик давления ДД-10; 4 - уплотнительное кольцо

Рис. 6.1

Датчики давления и манометры рекомендуется устанавливать в верхней части сечения для выпуска воздуха и занапоривания приемного объема при заполнении трубопровода.

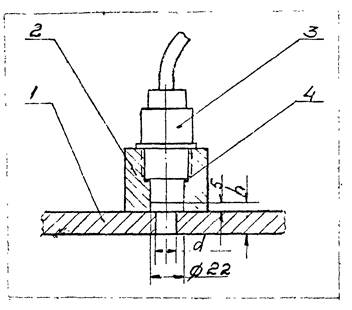

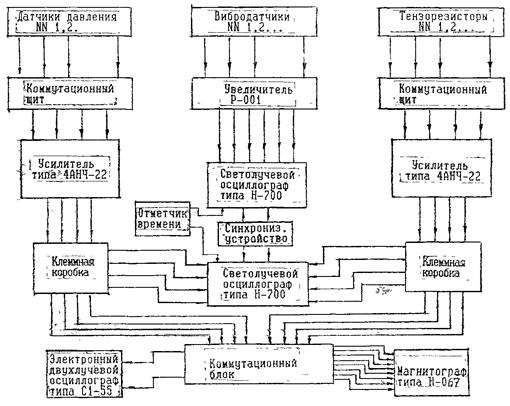

Регистрация результатов измерений датчиками давления может производиться с помощью измерителя давления (усилителя) ИД-2И и путем регистрации на осциллограммы и помощью светолучевого осциллографа Н-700. Блок-схема измерений статических давлений приведена на рис. 6.2.

6.3.2. Измерение статических напряжений.

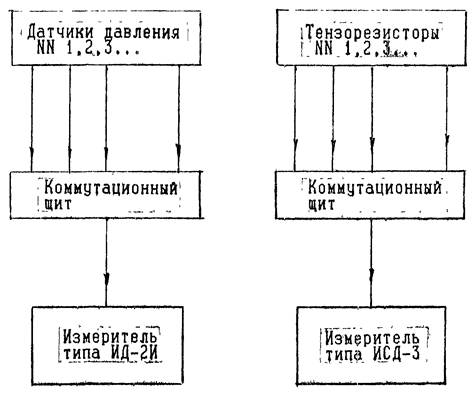

Для определения напряженного состояния оболочки используются тензодатчики (тензорезисторы) с базой 5 … 20 мм.

Для измерения напряжений в оболочке при плоском напряженном состоянии и известных направлении главных осей в измерительных точках должны устанавливаться двойные розетки тензорезисторов, если направление главных осей не известно - тройные розетки.

БЛОК-СХЕМА

ИЗМЕРЕНИЙ ОСРЕДНЕННЫХ

ЗНАЧЕНИЙ ДАВЛЕНИЙ И НАПРЯЖЕНИЙ

Рис. 6.2

Для измерения тангенциальных напряжений в плоских элементах опорных колец и ребер жесткости используются одиночные тензорезисторы.

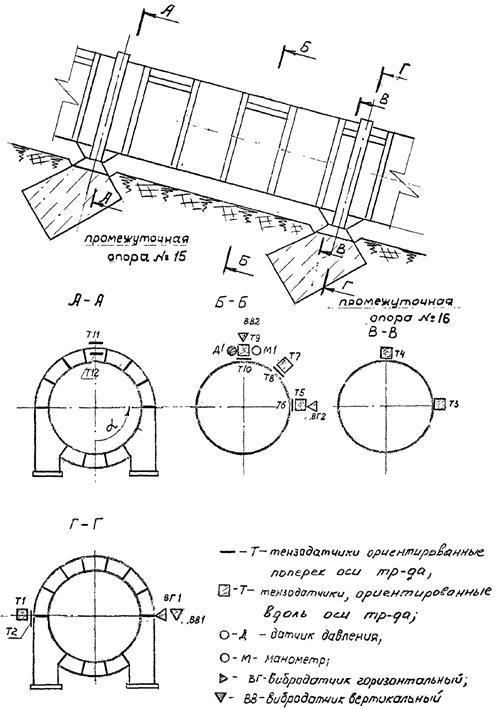

Схемы установки тензорезисторов приведены на рис. 6.3.

В Качестве вторичной регистрирующей аппаратуры при измерениях статических напряжении используются:

1) измерители деформаций с ручной балансировкой типа ИСД-3, ИДЦ-1, ИД-78;

2) измерители деформаций с автоматической балансировкой типа АИ-3, АИД-4;

3) измерители деформаций с программным подзарядным уравниванием типа ЦТМ-5;

Блок-схема измерений статических напряжений приведена на рис. 6.2.

6.3.3. Измерения прогибов трубопровода между опорами и другие деформации конструкции могут производиться при помощи прогибомеров, индикаторов перемещений, геодезическими методами в зависимости от конкретных условий испытаний.

6.4. Обработка результатов и поверочные расчеты

6.4.1. По окончании испытаний производится обработка результатов для определения фактических напоров, напряжений, перемещений в соответствии с тарировочными зависимостями.

Тарировка тензорезисторов производится: при одноосном линейном напряженном состоянии - по напряжениям, при двуосном плоском по деформациям. Напряжения в точках с двуосным напряженным состоянием определяются по формулам:

СХЕМА УСТАНОВКИ ТЕНЗОРЕЗИСТОРОВ

Рис. 6.3

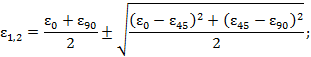

|

|

(6.1) |

|

|

(6.2) |

|

|

(6.3) |

|

|

(6.4) |

|

|

(6.5) |

где E - модуль упругости материала (стали);

μ - коэффициент Пуассона;

ε1, ε2 - главные деформации;

ε0, ε45, ε90 - измеренные деформации по показаниям тензорезисторов в розетке;

φ - угол между направлением максимальной главной деформации и осью тензорезистора Т.

6.4.2. Для получения окончательных выводов о прочности конструкции трубопровода необходимо провести по результатам испытаний поверочные расчеты с целью уточнения схем деформации конструкции по нагрузкой и взаимной увязки расчетных и замеренных напряжений.

7. ДИНАМИЧЕСКИЕ ИСПЫТАНИЯ

7.1. Состав и порядок проведения работ при динамических испытаниях

7.1.1. Цели и задачи динамических испытаний определяются, целями и задачами пусковых, регламентных или специальных испытаний (см. разд. 4), составной частью которых являются динамические испытания.

7.1.2. Динамические испытания должны охватывать все возможные режимы работы гидросилового и гидромеханического оборудования: стационарные - основные режимы, не изменяющиеся в течение длительного времени, и нестационарные - основные режимы включения (пуска) и выключения (останова) гидроагрегатов, а также аварийные режимы закрытия затворов и направляющего аппарата.

7.1.3. Динамические испытания должны проводиться после соответствующих визуальных и инструментальных обследований, предварительных прочностных и гидродинамических расчетов и статических испытаний.

По срокам проведения динамические испытания обычно совмещаются со статическими.

7.1.4. После проведения обследований и предварительных расчетов должна быть составлена и согласована со службой эксплуатации «Рабочая, программа испытаний» (см. п. 6.1.3.), которая может быть уточнена после проведения статических испытаний.

Если предполагается одновременное проведение статических и динамических испытаний, то «Рабочая программа» должна быть составлена сразу для обоих видов испытаний.

7.1.5. Примерные состав и последовательность проведения работ при динамических испытаниях:

1) опорожнение трубопровода, установка датчиков, монтаж КИА;

2) исследование частот свободных колебаний опорожненного трубопровода;

3) заполнение трубопровода, измерения осредненного давления и статических напряжений;

4) исследования частот свободных колебаний заполненного трубопровода;

5) исследование пульсаций давления, вибраций, динамических напряжений при стационарных и нестационарных режимах работы гидрасилового и гидромеханического оборудования;

6) экспресс-анализ результатов; определение и выбор режимов с усиленными пульсациями давления и вибрациями;

7) повторные исследования выбранных и близких к ним режимов;

8) опорожнение трубопровода и демонтаж КИА;

9) сбор статистических данных о режимах работы трубопровода.

7.1.6. После проведения испытаний должны быть выполнены обработка и анализ полученных результатов, проведены поверочные прочностные и динамические расчеты, определены причины усиленных вибраций и пульсаций давления (если таковые были зафиксированы при испытаниях), проведены усталостные расчеты и сделаны выводы о динамической устойчивости конструкции трубопровода, его надежности и возможности дальнейшей эксплуатации.

7.2. Предварительные расчеты

7.2.1. Задачи предварительных расчетов;

1) определить возможные формы и частоты вибраций трубопроводов, для чего статическим расчетом (см. разд. 6.2.) необходимо определить возможные формы деформаций трубопровода и рассчитать соответствующие частоты свободных колебаний;

2) выявить возможные источники и причины возникновения вибраций - пульсации внутреннего давления, разного рода гидродинамические резонансы и т.п.;

3) провести анализ динамической устойчивости и оценить возможность возникновения вибраций трубопровода по равным формам колебаний; при этом должны учитываться следующие факторы;

- значительные вибрации трубопроводов всегда происходят на одной из собственных частот;

- первичный источником вибраций являются пульсации внутреннего давления;

- возникновение опасных вибраций трубопроводов всегда связано с резонансом одной или нескольких собственных частот с ведущей частотой пульсации внутреннего давления:

4) определить створы и места установки датчиков;

5) выбрать тип, составить и согласовать комплект контрольно-измерительной аппаратуры.

7.2.2. Формы и частоты свободных колебаний трубопровода.

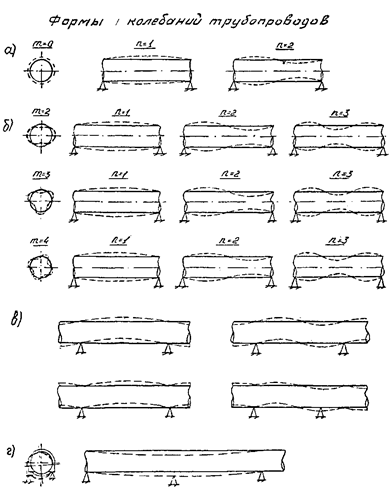

Основные формы колебаний трубопровода:

1) радиальные, соответствующие одинаковым деформациям сжатия и расширения круглой оболочки по всему контуру;

2) изгибные в плоскости поперечного сечения трубы при одновременных деформациях сплющивания и расширения оболочки по разным диаметрам;

3) балочные - изгибные деформации оболочки в плоскости продольной оси трубопровода;

4) крутильно-изгибные - возможные в случае, когда опорное кольцо одной из промежуточных опор оперто только на на один каток (одну сторону), и кольцо вместе с оболочкой имеет возможность поворачиваться около этой точки опоры.

Формы 1) и 2) относятся к оболочечным колебаниям; формы 3) и 4) - балочным.

Возможные формы колебаний трубопроводов показаны на рис. 7.1.

Расчетные формулы для определения частот свободных колебаний приведены в специальной литературе, например, в /26, 27/,

7.2.3. Частоты пульсаций внутреннего давления.

Основным источником возникновения вибраций трубопроводов являются внутренние пульсации давления. Основными причинами возникновения этих пульсаций являются:

1) лопаточные удары в гидротурбине и направляющем аппарата при этом частота ударов потока между лопатками гидротуроины может быть определена по формуле /25/

|

|

(7.1) |

где zрк - число лопаток рабочего колеса;

nT - число оборотов турбины в минуту.

a) радиальные

б) изгибные в плоскости поперечного сечения

в) изгибные-балочные

г) изгибно-крутильные

m - число волн упругой поверхности оболочки в окружном направлении,

n - число полуволн вдоль образующей

Рис. 7.1

Частота ударов в направляющем аппарате

|

|

(7.2) |

где zна - число лопаток направляющего аппарата;

2) вибрации ротора, вызванные электрическими или механическими причинами;

частота вибраций ротора равна оборотной частоте турбины

|

|

(7.3) |

3) кавитационные явления в турбине - пузырьковая кавитация или возникновение и срывы вихревых шнуров в отсасывающей трубе; частоты кавитационных пульсаций /25/

|

|

(7.4) |

4) автоколебания системы регулирования агрегата; частоты этих колебаний рассчитать практически невозможно; как правило, эти частоты лежат в пределах 1,0 Гц /25/;

5) срыв вихрей за частично прикрытыми запорными органами (затворами);

ведущая частота пульсаций давления за затвором в напорном трубопроводе определятся по формуле /20/

|

|

(7.5) |

где коэффициент расхода: M0 - 0,97;

Нр - расчетный напор;

hз - высота затвора;

S - относительная площадь сжатой струи;

g - ускорение свободного падения, g = 9.81 м/с;

6) турбулентная пульсация;

ведущая частота спектра турбулентной пульсации /28/

|

|

(7.6) |

где h - глубина потока, равная внутреннему радиусу трубопровода;

V - скорость потока в трубопроводе.

7.3. Состав комплекта контрольно-измерительной аппаратуры

7.3.1. Конкретный состав комплекта КИА для динамических испытаний зависит от решаемых задач и возможностей организации-исполнителя. Примерный состав комплекта КИА приведен на блок-схеме измерений на рис. 7.2.

При проведении динамических испытаний может использоваться следующая аппаратура:

1) для измерения пульсаций давления используются индуктивные датчики давления типа ДД-10 промышленного или собственного изготовления. Сигналы с датчиков по кабелям через усилитель типа 4АНЧ-22 поступают на светолучевой осциллограф Н-700 для записи на осциллограммы, либо через коммутационный блок на электронный двухлучевой осциллограф С1-55 для визуального контроля во время записей;

2) для измерения напряжений используются тензометрические датчики (тензорезисторы) с базой 5 … 20 мм и сопротивлением 50 … 200 Ом. От тензодатчиков сигналы по кабелям также через усилитель 4АНЧ-22 поступают на осциллограф Н-700 или через коммутационный щит на осциллограф C1-55. Также как и при статических испытаниях (см. п. 6.3.2.) при динамических могут устанавливаться одиночные тензодатчики, двойные и тройные тензорозетки;

БЛОК-СХЕМА ИЗМЕРЕНИЯ И РЕГИСТРАЦИИ ДИНАМИЧЕСКИХ ПРОЦЕССОВ

Рис. 7.2

3) измерение вибраций производится либо при помощи датчиков И-001 (диапазон частот 1 … 200 Гц. амплитуды 0 … 1,0 мм), либо при помощи вибродатчиков ив комплекта ВИ5-6ТН. Сигналы с датчиков И-001 по кабелям поступают на увеличители F-001, а от них на светолучевой осциллограф Н-700: сигналы от вибродатчиков комплекта ВИ6-6ТН могут поступать на Н-700 либо через усилитель ВИ6-6ТН, либо через усилитель 4АНЧ-22;

4) одновременно с фиксацией динамических процессов производится снятие осредненного давления по манометрам и датчикам давления, а также снятие осредненных (статических) напряжений с тензодатчиков, которые для этой цели подключаются к измерителю статических деформаций ИСД-3 (см. рис. 5.2).

Для возможности проведения камеральной обработки результатов испытаний на ПЭВМ в блок-схему может быть включен многоканальный магнитограф для записи сигналов с тензодатчиков и датчиков давления.

7.3.2. Места установки датчиков давления, тензодатчиков или другой приемной аппаратуры должны быть выбраны таким образом, чтобы в ходе испытаний имелась возможность зафиксировать все актуальные формы колебаний конструкции и все актуальные места возможных сильных пульсаций давления.

Рекомендуется на каждой испытываемой нитке трубопровода выбирать не менее 2 … 3 основных измерительных створов и 2 … 4 вспомогательных. В основных створах должны устанавливаться все виды первичной аппаратуры (манометр, датчик давления, 2 … 4 датчика вибраций - горизонтальные и вертикальные, несколько тензодатчиков) для того, чтобы имелась возможность одновременно фиксировать все осредненные и переменные величины. В вспомогательных створах устанавливаются, в зависимости от конкретных условий, либо датчик давления с манометром либо вибродатчики или тензодатчики, которые работают в группе е датчиками основных створов и позволяют при их совместном использовании, определять более достоверно формы колебаний оболочки.

7.3.3. На рис. 7.3 показан пример установки датчиков в одном из основных створов при динамических испытаниях трубопровода.

Выбранное расположение датчиков позволяет фиксировать давление на участке между двумя промежуточными опорами, которое на таком расстоянии может считаться одинаковым, несколько форм балочных колебаний (1 … 3 формы) и несколько форм оболочечных (также не менее трех). Одновременная попарная запись сигналов с датчиков вибраций, находящихся в одном сечении (вертикального и горизонтального), позволяет выделять оболочечные формы колебаний и их частоты попарная запись датчиков вибрации, одинаково направленных, находящихся в равных сечениях, позволяет выявлять балочные формы. Аналогично могут анализироваться одновременно записанные сигналы о тензодатчиков, находящихся на оболочке трубопровода.

7.3.4. Для корректного определения форм колебаний трубопровода и соответствующих им деформаций рекомендуется при динамических испытаниях выполнять одновременные записи сигналов тензодатчиков и датчиков вибрации. Такие записи необходимы из-за того, что частоты разных форм оболочечных и балочных колебаний могут совпадать друг с другом по величине, а соответствующие им деформации и напряженное состояние при этом существенно отличаются.

7.4. Режимы испытаний

7.4.1. Измерения собственных частот свободных колебаний трубопровода.

Измерения собственных частот должны выполняться с помощью датчиков вибрации и тензодатчиков.

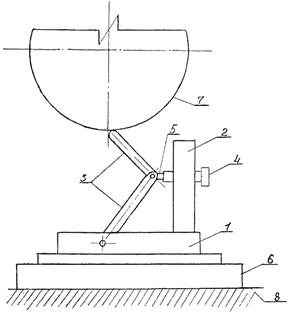

Для возбуждения колебаний трубопровода по изгибным балочным формам может использоваться нагрузочно-разгрузочное устройство в виде шарнирно-рычажной геометрически изменяемой системы - см. рис. 7.4. При установке нагрузочного устройства в разных местах по длине пролета трубопровода между опорами возбуждаются колебания разных балочных форм.

СХЕМА УСТАНОВКА КИА В СТВОРЕ

Рис. 7.3

Для возбуждении других форм колебаний, в частности, оболочечных, можно применять удары кувалдой в разных местах оболочки.

Разделению собственных частот по формам колебаний должно способствовать расположение и ориентация датчиков вибрации и тензодатчиков в «измерительных створах (см. п. 7.3.3.).

7.4.2. Режимы работы гидросилового и гидромеханического оборудования.

При динамических испытаниях трубопровода исследования рекомендуется проводить при следующих режимах оборудования:

1) регламентный пуск гидроагрегата (турбины): включение - режим С.К. - холостой ход - набор мощности до номинального значения - стационарный режим;

2) стационарный режим - уменьшение мощности - холостой ход - режим С.К. - выключение (остановка);

3) холостой ход - ступенчатое увеличение мощности до максимального значения (стационарные режимы) - ступенчатое уменьшение мощности (стационарные режимы) - холостой ход; шаг ступеней выбирается в пределах 0,1 Nмах … 0,2 Nмах, длительность проведения измерений на каждой ступени 5 … 10 минут;

4) ступенчатые стационарные режимы с шагом 0,02 Nмах … 0,05 Nмах около мощностей, при которых были зафиксированы вибрации трубопровода;

5) нестационарные (аварийные) режимы: аварийное закрытие направляющего аппарата, аварийное закрытие аварийного предтурбинного затвора, аварийное закрытие аварийного затвора водопроемника.

Режимы работы гидроагрегата при аварийных режимах выбираются вместе со службой эксплуатации - это могут быть либо один, из стационарных режимов, либо аварийный режим «угона».

УСТРОЙСТВО

ДЛЯ ВОЗБУЖДЕНИЯ

СОБСТВЕННЫХ КОЛЕБАНИЙ ТРУБОПРОВОДА

1 - основание

2 - стойка

3 - толкатель

4 - болт

5 - стальная прокладка

6 - установочные подкладки

7 - оболочка трубопровода

8 - земля

Рис. 7.4

Для насосов испытания при промежуточных мощностях и открытиях направляющего аппарата н» предусматриваются.

7.5. Анализ результатов испытаний

При анализе результатов динамических испытаний необходимо:

1) выполнить частотный анализ результатов измерений собственных частот свободных колебаний трубопровода по данным вибродатчиков и тензодатчиков;

2) сопоставить замеренные и рассчитанные собственные частоты для уточнения схемы динамических деформаций конструкции (разрезная, неразрезная схема работа по балочной схеме; преобладание балочных или оболочечных форм колебаний);

3) провести амплитудно-частотный анализ динамических процессов пульсаций давлений, перемещений (вибраций), напряжений и совместный их анализ, обращая внимание на режимы, когда эти процессы достаточно интенсивны.

Сравнивая ведущие частоты пульсаций давления, замеренные при испытаниях, с расчетными значениями можно определить причины и источник их возникновения.

Амплитудно-частотный анализ вибрации и динамических напряжений в разных сечениях трубопровода в сопоставлении с частотами пульсаций и собственными частотами может ответить на вопросы о природе и причинах вибраций трубопровода.

При проведении анализа необходимо обращать внимание на следующие факторы:

1) совпадение частот интенсивных вибраций с частотами интенсивных пульсаций давления свидетельствует о вынужденном характере колебаний и о том, что причиной вибраций являются не динамические .характеристики трубопровода, а неотлаженность работы гидросилового оборудований; предотвратить; эти вибрации можно, только путем отладки гидроагрегата или исключив, по возможности, его работу на этих режимах;

2) наличке сильных пульсаций давления и отсутствие в этих режимах значительных вибраций трубопровода свидетельствует о хороших динамических свойствах конструкции и о том, что ее собственные частоты лежат вне пределов частот возбуждающих нагрузок;

3) отсутствие сильных пульсаций давления при значительных вибрациях трубопровода на одной из собственных частот свидетельствует о резонансном ши автоколебательном характере вибраций вследствие точного совпадения этой собственной частоты с одной из возбуждающих частот. Бороться с подобными вибрациями можно путем изменения собственных динамических характеристик трубопровода, например, установкой дополнительных промежуточных опор или дополнительных ребер жесткости.

7.6. Расчеты усталостной прочности

7.6.1. Расчеты усталостной прочности проводятся с целью оценки надежности конструкции трубопровода, определения возможности ее дальнейшей эксплуатации и остаточного срока службы.

7.6.2. Необходимыми данными для проведения усталостного расчета трубопровода являются:

1) осредненные (статические) напряжения в расчетных точках конструкции;

2) динамические напряжения в расчетных точках;

3) статистические данные о времени работы трубопровода в разных режимах гидросилового и гидромеханического оборудования.

Усталостный расчет может проводиться по одной ив методик, приведенных в /20, 29, 30/.

7.6.3. В случае, если при работе конструкции имеется несколько режимов со значительными динамическими напряжениями, необходимо по данным статистики работы трубопровода рассчитать полное время работы на каждом из режимов за весь период эксплуатации, затем привести все режимы с их амплитудами и частотами к одному расчетному режиму /20/, и выполнить усталостный расчет на расчетные приведенные амплитуду и частоту.

8. ОХРАНА ТРУДА И

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ

ОБСЛЕДОВАНИЙ И ИСПЫТАНИЙ

1. Члены бригады, выезжающие на объект для проведения обследования и испытаний, должны пройти в своей организации перед отъездом инструктаж по технике безопасности (соответствующая запись должна быть сделана в журнале по технике безопасности), а также, при необходимости, очередную проверку знаний, что должно быть отмечено в Удостоверении.

Выезжая на объект, члены бригады должны иметь при себе Удостоверение о проверке знаний правил техники безопасности.

2. До начала работ по обследованию и испытаниям службой эксплуатации должен быть издан приказ по организации на проведение работ с перечислением лиц, участвующих в обследовании и испытаниях, с указанием спецмероприятий по обеспечению безопасных условий труда, назначением ответственных лиц за проведение работ.

Ежедневно при проведении обследований и испытаний службой эксплуатации должен оформляться наряд-допуск на проведение работ.

3. Члены бригады, проводящие работы, должны пройти вводный (общий) инструктаж в отделе техники безопасности предприятия, а также инструктаж непосредственно на объекте, что фиксируется в специальном журнале.

Лица, не прошедшие инструктаж, к работе не допускаются

4. При производстве работ по обследованию и испытаниям, трубопроводов работники бригады, проводящей эти работы, обязаны соблюдать нормы и правила СНиП III-4-80 /11/, а также требования правил техники безопасности, установленные на предприятии.

5. К выполнению работ по обследованию и испытаниям трубопроводов допускаются лица не моложе 18 лет, прошедшие обучение правилам безопасного ведения работ.

6. Лица, проводящие монтажные работы на трубопроводе, должны иметь защитные каски, предохранительные пояса, спецодежду, не имеющую болтающихся и свисающих частей. Лица, проводящие работы внутри трубопровода, должны иметь средства индивидуального освещения, приспособления для защиты глаз и дыхательных путей - маски, очки, респираторы, противогазы.

7. При работе с электрооборудованием (при монтажных работах на трубопроводе, работах с измерительной аппаратурой) следует выполнять требования СНиП III-4-80 /11/, «Правил техники безопасности при эксплуатации электроустановок потребителей» /16/.

8. Проведение монтажных работ на трубопроводе следует проводить в теплое сухое время года при отсутствии дождя), в светлое время суток. Запрещается проводить монтажные работы на мокром трубопроводе.

9. Монтажные работы на трубопроводе разрешается проводить с подмостей и приставных лестниц с уклоном не более 60. Запрещается установка лестниц на различных подкладках (кирпичах, обрезках досок и т.п.).

10. При проведении обследований и испытаний запрещается одновременная работа на двух уровнях.

11. На Бремя испытаний должна быть установлена надежная телефонная или радиосвязь между местом испытаний и диспетчерской службой (пультом управления станции).

12. Обследование трубопроводов и монтажные работы должны проводиться 2 … 3 группами, в составе не менее 2-х человек, находящихся в пределах прямой взаимной видимости в течение всего времени работы.

13. При уклоне трубопровода более 15° необходимо натягивать вдоль него страховочные тросы.

14. Обследование внутренней поверхности трубопровода, имеющего уклон более 15°, допускается выполнять только с помощью специальных средств (передвижных площадок, тележек и т.п.), обеспечивающих безопасное перемещение внутри трубопровода.

15. При обследовании внутренней поверхности трубопровода все смотровые люки должны быть открыты: при необходимости должна быть организована принудительная вентиляция трубопровода.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. ГОСТ 9.908-85. Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости.

2. ГОСТ 25812-82. Трубопроводы стальные магистральные. Обще требования к защите от коррозии.

3. ГОСТ 19521-74. Сварка металлов. Классификация.

4. ГОСТ 3242-79. Соединения сварные. Методы контроля качества.

5. ГОСТ 15140-78. Материалы лакокрасочные. Методы определения адгезии.

6. ГОСТ 7565. Чугун, сталь и сплавы. Метод отбора проб для химического состава.

7. ГОСТ 7268-82. Сталь. Метод определения склонности к механическому старению по испытанию на ударный изгиб.

8. ГОСТ 1497-84. Металлы. Методы испытания на растяжение.