МЕТОДИЧЕСКИЕ УКАЗАНИЯГСИ. Линейки поверочные. Методика поверки |

МИ 1729-87 Взамен |

Введены в действие с 01.01.88

Настоящие методические указания распространяются на рабочие поверочные линейки всех типов, выпускаемые из производства по ГОСТ 8026-75, и образцовые разрядов 2 и 3 по ГОСТ 8.420-81, а также на поверочные линейки, выпущенные до введения ГОСТ 8026-75, и импортные поверочные линейки, находящиеся в эксплуатации и устанавливают методику их первичной и периодической поверок.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ

1.1. При проведении поверки должны быть выполнены следующие операции и применены средства поверки с характеристиками, указанными в табл. 1.

Таблица 1

|

Номер пункта методических указаний |

Наименование образцового средства измерений или вспомогательного средства поверки: номер документа, регламентирующего технические требования к средству; разряд по государственной поверочной схеме и метрологические и основные технические характеристики |

Обязательность проведения операции при |

||

|

первичной поверке |

эксплуатации и хранении |

|||

|

Внешний осмотр |

- |

Да |

Да |

|

|

Проверка размагниченности |

Частицы из низкоуглеродистой стали массой 0,1 - 0,2 г |

Да |

Да |

|

|

Определение метрологических характеристик |

- |

|||

|

Определение шероховатости поверхностей |

Образцы шероховатости поверхности по ГОСТ 9378-75 или аттестованные образцовые детали с параметрами шероховатости, соответствующими установленным для линеек по ГОСТ 8026-75. Лупа ЛП-1-4 по ГОСТ 25706-83 |

Да |

Нет |

|

|

Определение угла между рабочими поверхностями линеек типа УТ |

Автоколлиматор типа AK-IV по ГОСТ 11899-77; клиновое приспособление (см. справочное приложение 1) или призматические угловые меры типа 2 класса 2 по ГОСТ 2875-75 с номинальными размерами рабочих углов 45, 55 и 60°; плоскопараллельная концевая мера длины размером до 10 мм класса 2 по ГОСТ 9038-83; поверочная плита класса 1 по ГОСТ 10905-86; угломер типов 1 или 2 с отсчетом по нониусу 2' по ГОСТ 5378-66 |

Да |

Нет |

|

|

Определение качества шабровки поверхностей линеек типов ШМ и УТ |

Поверочные линейки типа ШМ пли УТ классов 0 и 1 по ГОСТ 8026-75 |

Да |

Нет |

|

|

Определение отклонения от перпендикулярности боковых поверхностей к рабочим линеек типов ШП, ШПХ, ШД и ШМ |

Угольник типа УП пли УШ класса 1 по ГОСТ 3749-77; щупы класса 2 по ГОСТ 882-75 |

Да |

Нет |

|

|

Определение отклонения от параллельности рабочих поверхностей линеек типов ШП, ШПХ и ШД |

Скоба с отсчетным устройством типа СР с ценой деления 0,002 мм по ГОСТ 11098-75; гладкий микрометр по ГОСТ 6507-78 |

Да |

Нет |

|

|

Определение извернутости линеек типов ШМ и УТ |

Уровень с микрометрической подачей ампулы типа 1 с ценой деления 0,01 мм/м по ГОСТ 11196-74 или электронный уровень «Микрад»; микронивелир типа МН-2 или брусковый уровень с ценой деления 0,02 мм/м по ГОСТ 9392-75; призмы для установки поверочных линеек типа УТ (см. справочное приложение 2); плоскопараллельные боковики по ГОСТ 4119-76 |

Да |

Да |

|

|

Определение отклонения от прямолинейности рабочих поверхностей линеек типов ЛД, ЛТ, ЛЧ |

Приспособление для определения отклонения от прямолинейности (см. справочное приложение 3); контрольный брусок по ГОСТ 22601-77; образец просвета (см. справочное приложение 4); поверочная плита класса 1 по ГОСТ 10905-86 |

Да |

Да |

|

|

Определение отклонения от прямолинейности рабочих поверхностей линеек типов ШП, ШПХ, ШД, ШМ и УТ в поперечном направлении |

Оптикатор 02П по ГОСТ 10593-74 или измерительная пружинная головка 02ИГП по ГОСТ 6933-81; стойка С-П по ГОСТ 10197-70; поверочная плита класса 1 по ГОСТ 10905-86; линейки типов ЛД, ЛТ и ЛЧ классов 0 и 1 по ГОСТ 8026-75; концевые меры длины классов 1 - 3 по ГОСТ 9038-83; линейки типа ШМ классов 0, 1 и 2 по ГОСТ 8026-75; измерительные рычажно-зубчатые головки типов 1ИГ и 2ИГ по ГОСТ 18833-73 Приспособление для крепления индикатора (см. рекомендуемое приложение 2 к ГОСТ 8.210-76) или приспособление для сличения поверочных линеек (см. справочное приложение 5) Приспособление для определения отклонения от прямолинейности в поперечном направлении (см. справочное приложение 6) Плоская стеклянная пластина класса 2 по ГОСТ 2923-75 |

Да |

Да |

|

|

Определение отклонения от прямолинейности рабочих поверхностей линеек типов ШП, ШПХ, ШД, ШМ и УТ в продольном направлении |

См. табл. 5 |

Да |

Да |

|

Примечания:

1. Допускается не проводить поверку по п. 3.3.4 линеек, выпускаемых из ремонта, если их боковые поверхности при работе не используют. В этом случае боковые поверхности должны быть окрашены.

2. У линеек типа УТ классов 1 и 2 вместо поверки по пп. 3.3.6, 3.3.8 и 3.3.9 допускается определять отклонение от плоскостности методом «трех поверхностей» на краску в соответствии с методикой, изложенной в обязательном приложении 4 к ГОСТ 8.210-76. Толщина слоя краски не должна превышать допусков плоскостности, установленных ГОСТ 8026-75.

3. Допускается применять средства поверки, не указанные в табл. 1, аттестованные в органах государственной или ведомственной метрологических служб и удовлетворяющие по точности требованиям настоящих методических указаний.

2. УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ

2.1. При проведении поверки должны быть соблюдены следующие условия.

2.1.1. Температура помещения, в котором проводят поверку, должна быть (20 ± 5) °С за исключением линеек типа ШМ, допускаемые отклонения температуры от 20 °С для которых приведены в табл. 2.

2.1.2. Относительная влажность воздуха - не более 80 %.

2.1.3. Скорость изменения температуры во время поверки должна быть не более 0,5 °С/ч.

2.2. Перед проведением поверки должны быть выполнены следующие подготовительные работы.

2.2.1. Линейки должны быть тщательно промыты бензином марки БР-1 по ГОСТ 443-76 или другим обезжиривающим средством, не оставляющим следов на поверхностях линеек, и протерты сухой салфеткой. В помещении, где проводят поверку, линейки должны быть выдержаны не менее 12 ч.

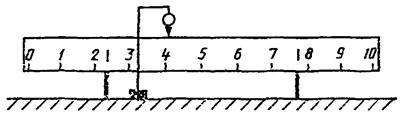

2.2.2. На боковых поверхностях линеек типов ШПХ, ШП, ШД и ШМ краской должны быть нанесены отметки против точек, в которых будут проводиться измерения при определении отклонений от прямолинейности и параллельности рабочих поверхностей. Отметки наносят рядом с рабочими поверхностями, располагая их на одинаковых расстояниях одна от другой. Число проверяемых точек не должно быть менее указанных:

|

Длина линейки, мм |

Число проверяемых точек |

|

250……………………….……………………….….4 |

|

|

400…...…………………………………..….………..5 |

|

|

630.………………………………….………………..7 |

|

|

1000 ... 4000………..………………………………..11 |

|

Таблица 2

|

Класс точности |

Длина линейки, мм |

Допускаемое отклонение температуры, °С |

|

0 |

1000 ... 2500 |

±3 |

|

1 |

1600 ... 3000 |

|

|

1000 |

±4 |

|

|

2 |

2500 ... 3000 |

Точкам присваивают порядковые номера 0, 1, 2, ..., n. Крайние точки с номерами 0 и n располагают на расстоянии 5 мм от концов при длине линейки до 2500 мм и на расстоянии 10 мм при длине линейки более 2500 мм.

2.2.3. Линейки типа ШМ длиной 2000 мм и более в эксплуатации поверяют непосредственно на их рабочем месте, установленными на фундамент или опорные тумбы. Транспортировка для поверки не допускается.

2.2.4. При определении качества шабровки, извернутости и отклонения от прямолинейности рабочих поверхностей линейки типа УТ следует устанавливать в специальные призмы (см. справочное приложение 2). Призмы располагают от концов линейки на расстоянии, равном 1/5 ее длины.

2.2.5. При определении извернутости рабочих поверхностей линеек типов ШМ и УТ, а также при измерении отклонения от прямолинейности уровнем, микронивелиром типа МН-2 и автоколлиматором рабочая поверхность линеек должна быть установлена в горизонтальное положение по уровню. Отклонение среднего участка рабочей поверхности линейки от плоскости горизонта должно быть не более 10" - в продольном направлении и 5" - в поперечном.

Для установки в горизонтальное положение линейки типа ШМ рекомендуется помещать на две площадки, одна из которых имеет сферическую опору, а вторая имеет в качестве опор два винта, положение которых можно регулировать по высоте.

Для установки в горизонтальное положение поверяемой поверхности линейки типа УТ линейку в призмах помещают на плиту с опорами, изменяющимися по высоте, и установку проводят регулированием опор плиты.

Извернутость и отклонение от прямолинейности линеек класса точности 0 длиной до 1600 мм определяют не ранее чем через 2 ч, а длиной более 1600 мм - не ранее чем через 10 ч после установки в горизонтальное положение. Для линеек классов точности 1 и 2 время выдержки должно быть не менее 1 ч при длине до 1600 мм и не менее 4 ч при длине свыше 1600 мм.

3. ПРОВЕДЕНИЕ ПОВЕРКИ

При внешнем осмотре должно быть установлено соответствие линеек требованиям ГОСТ 8026-75 в части внешнего вида, комплектности и маркировки.

У линеек, находящихся в эксплуатации, допускается наличие царапин, вмятин и забоин, не выступающих над рабочей поверхностью и не влияющих на эксплуатационные качества линеек.

3.2. Определение размагниченности

3.2.1. Размагниченность линеек проверяют опробованием на мелких частицах из низкоуглеродистой стали массой 0,1 ... 0,2 г. Частицы не должны прилипать к неокрашенным поверхностям линейки.

3.3. Определение метрологических характеристик

3.3.1. Шероховатость рабочих поверхностей и поверхностей, прилегающих к ним, определяют визуальным сравнением с образцами шероховатости или аттестованными образцовыми деталями. При поверке лекальных линеек необходимо использовать лупу. Шероховатость должна соответствовать установленной ГОСТ 8026-75.

При разногласиях шероховатость линеек с широкими рабочими поверхностями определяют профилометром типа А по ГОСТ 19300-86, лекальных линеек - на микроинтерферометре типа МИИ.

3.3.2. Углы между рабочими поверхностями линеек типа УТ класса 0 определяют при помощи автоколлиматора и специального клинового приспособления (см. справочное приложение 1) или угловой меры. Для линеек классов 1 и 2 применяют угломер.

Угол измеряют у концов и в средней части линейки. Отклонения углов от номинальных значений не должны превышать значений, установленных ГОСТ 8026-75.

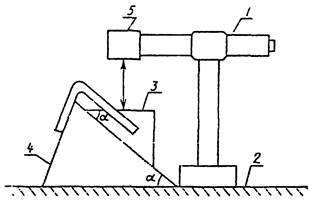

При поверке линеек класса 0 (черт. 1) автоколлиматор устанавливают на поверочную плиту и надевают на его объективную часть диагональное зеркало в оправе, направляющее лучи автоколлиматора под углом 90° к поверхности плиты.

1 - автоколлиматор; 2 - поверочная плита; 3 - клиновое приспособление; 4 - поверяемая линейка; 5 - зеркало в оправе

Черт. 1

При отсутствии насадки для изменения направления лучей используют прямоугольную стеклянную призму или закрепляют автоколлиматор в специальной стойке или штативе так, чтобы его ось была перпендикулярна поверхности плиты.

В месте падения лучей автоколлиматора на поверхность плиты устанавливают концевую меру. Регулированием положения автоколлиматора добиваются, чтобы автоколлимационное изображение марки, полученное от поверхности меры, располагалось приблизительно в центре поля зрения автоколлиматора и снимают показания по вертикальным минутной и секундной шкале. Затем убирают концевую меру и устанавливают линейку. Клиновое приспособление или угловую меру помещают на линейку так, чтобы вершина их угла была направлена в сторону, противоположную вершине измеряемого угла линейки. Получив автоколлимационное изображение от поверхности клинового приспособления (угловой меры), поворотом последних смещают автоколлимационное изображение в центральную часть поля зрения и снимают второе показание по вертикальным шкалам. Разность показаний по автоколлиматору не должна превышать допускаемого отклонения угла линейки от номинального значения.

В качестве образцовой поверхности используют поверхность поверочной плиты размером не более 250×250 мм или линеек типов ШМ и УТ длиной не более 1000 мм. Класс точности плиты и линеек должен быть выше класса точности поверяемой линейки. Линейки класса точности 0 допускается поверять по линейкам того же класса точности.

Рабочую поверхность образцовой плиты или линейки покрывают тонким слоем краски. Для этой цели используют берлинскую лазурь, смесь сажи с машинным маслом или красную типографскую краску.

На рабочую поверхность поверяемой линейки накладывают образцовую плиту (линейку) и перемещают ее, пока поверхность не окрасится полностью. Выбрав участки с наибольшим и наименьшим числом пятен, определяют число пятен в квадрате со стороной 25 мм, используя рамку из плотной бумаги или картона. Пятна подсчитывают не менее чем на четырех участках у линеек длиной до 630 мм и не менее чем на шести - у линеек большей длины.

Число пятен у линеек, выпускаемых из производства, должно соответствовать установленному ГОСТ 8026-75. У линеек, находящихся в эксплуатации и выпускаемых после ремонта, число пятен не должно быть менее 25 для класса 0; 20 - для класса 1; 15 - для класса 2. Разность чисел пятен в двух любых квадратах со стороной 25 мм не должна быть более 5 - для линеек, выпускаемых из производства, и более 10 - для линеек, прошедших ремонт и находящихся в эксплуатации.

Для поверки линеек класса 0 и разряда 2 длиной до 1000 мм применяют щуп, толщина которого доведена до 0,025 мм, для линеек длиной свыше 1000 мм - щуп толщиной 0,03 мм, для линеек классов 1, 2 и разряда 3 - толщиной 0,04 мм. Отклонения щупа 0,025 мм от номинального размера не должны превышать значений, установленных ГОСТ 882-75 для щупов класса точности 2.

Угольник прикладывают плоской измерительной поверхностью внутреннего угла к боковой поверхности линеек типов ШП и ШПХ или к рабочей поверхности линеек типов ШД* и ШМ. В зазор между второй измерительной поверхностью угольника и поверхностью линейки не должны входить щупы установленной толщины.

_____________

* При поверке линеек типа ШД высота угольника должна быть такой, чтобы угольник не касался второй боковой поверхности поверяемой линейки.

Вместо щупа 0,025 мм могут быть использованы две концевые меры длины класса точности 3 по ГОСТ 9038-83 с соответствующей разностью номинальных размеров. Меру меньшего номинального размера помещают между поверхностями угольника и поверочной линейки, меру большего размера используют в качестве щупа.

Отклонение от перпендикулярности определяют не менее чем в пяти сечениях.

Отклонения от параллельности не должны превышать установленных ГОСТ 8026-75. Для находящихся в эксплуатации линеек, размеры которых не соответствуют ГОСТ 8026-75, значения допусков параллельности устанавливают пропорционально их длине, исходя из значений, приведенных в указанном стандарте.

3.3.5.1. Для поверки линеек разрядов 2 и 3, классов точности 0 и 1 длиной до 2500 мм и класса 2 длиной до 1600 мм применяют скобу с отсчетным устройством, а для линеек разряда 3 и класса 1 длиной более 2500 мм и класса 2 длиной более 1600 мм - гладкий микрометр.

3.3.5.2. При определении отклонения от параллельности скобой с отсчетным устройством скобу настраивают на одном из концов линейки на показание, близкое к нулю. Затем снимают показания при установке скобы в проверяемые точки, равномерно расположенные вдоль длины линейки. Отклонение от параллельности определяют как алгебраическую разность наибольшего и наименьшего показаний.

3.3.5.3. При определении отклонения от параллельности гладким микрометром измеряют расстояние между рабочими поверхностями линейки в проверяемых точках. Отклонение от параллельности определяют как разность между наибольшим и наименьшим показаниями.

_____________

* Извернутость - наибольший угол между прямыми, соединяющими крайние точки поперечных сечений рабочей поверхности линейки.

Уровень (ампулу микронивелира) устанавливают перпендикулярно длинному ребру проверяемой поверхности линейки на два плоскопараллельных боковика и снимают показания по его шкале в центре и на концах линейки. Извернутость определяют как наибольшую разность полученных показаний.

При определении извернутости электронным уровнем «Микрад» два измерительных преобразователя, входящие в его комплект, дифференциально подключают к блоку преобразований. Один преобразователь устанавливают на рабочую поверхность линейки перпендикулярно длинному ребру. Второй преобразователь помещают последовательно у концов и в центре рабочей поверхности, располагая его параллельно первому, снимают показания по шкале блока преобразований и определяют их наибольшую разность.

Извернутость линеек типов ШМ и УТ не должна превышать значений, приведенных в табл. 3.

3.3.7. Отклонение от прямолинейности рабочих поверхностей лекальных линеек определяют методом сличения «на просвет» с поверхностью контрольного бруска.

Линейки класса 0 длиной 50, 80 и 125 мм необходимо дополнительно поверять с помощью приспособления с измерительной головкой (см. справочное приложение 3).

3.3.7.1. Для определения отклонения от прямолинейности методом «на просвет» поверяемую линейку помещают на рабочую поверхность контрольного бруска. Размер просвета определяют визуально сравнением с «образцом просвета» (см. справочное приложение 4) в диапазоне угла наклона линейки ±20° от среднего положения.

Значения просвета не должны превышать значений отклонений от прямолинейности, установленных ГОСТ 8026-75.

При поверке линеек класса 0 длиной 50, 80 и 125 мм видимый на глаз просвет не допускается.

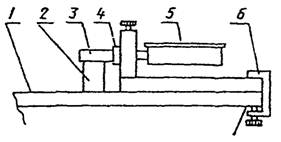

3.3.7.2. Для определения отклонения от прямолинейности приспособлением с измерительной головкой приспособление помещают на поверочную плиту так, чтобы рабочие поверхности его опор располагались в вертикальной плоскости (черт. 2) и прикрепляют с помощью струбцин к выступам паза или к боковому захвату плиты, если она не имеет паза.

Контрольный брусок придвигают вплотную к опорам приспособления и устанавливают на измерительной головке показание а0, близкое к нулю. Для упрощения настройки брусок располагают на площадке или опорах такой высоты, чтобы наконечник измерительной головки касался рабочей поверхности бруска в среднем сечении. Затем к опорам приспособления прижимают рабочее ребро поверяемой линейки, располагая ее перпендикулярно к поверхности опор. Перемещая линейку в вертикальной плоскости, находят максимальное показание a1. Затем наклоняют линейку на ±20° от первоначального положения и находят максимальные показания а2 и а3 измерительной головки.

1 - поверочная плита; 2 - опора контрольного бруска; 3 - контрольный брусок; 4 - опора приспособления; 5 - измерительная головка; 6 - струбцина

Черт. 2

Таблица 3

|

Длина линейки, мм |

Извернутость линеек |

||||||

|

разряда 2, класса точности 0 |

разряда 3, класса точности 1 |

класса точности 2 |

|||||

|

Угловые секунды |

мм/м |

Угловые секунды |

мм/м |

Угловые секунды |

мм/м |

||

|

ШМ |

400 |

3 |

0,015 |

8 |

0,040 |

12 |

0,060 |

|

630; 1000 |

4 |

0,020 |

12 |

0.060 |

18 |

0,090 |

|

|

1600 |

5 |

0,025 |

14 |

0,070 |

20 |

0,100 |

|

|

2000 |

6 |

0,030 |

15 |

0,075 |

22 |

0,110 |

|

|

2500 |

6 |

0,030 |

16 |

0,080 |

24 |

0,120 |

|

|

3000 |

- |

- |

18 |

0,090 |

28 |

0,140 |

|

|

УТ |

400 |

2 |

0,010 |

6 |

0,030 |

9 |

0,045 |

|

630; 1000 |

3 |

0,015 |

|||||

Разности показаний (а1 - а0), (а2 - а0) и (а3 - а0) не должны превышать значений отклонений от прямолинейности, установленных ГОСТ 8026-75.

3.3.8.1. Линейки типов ШП, ШПХ и ШД разряда 2 и класса точности 0 длиной до 1600 мм, а также разряда 3 и класса точности 1 длиной 250 и 400 мм поверяют на поверочной плите с помощью оптикатора 02П или измерительной пружинной головки 02 ИГП, закрепленных в стойке С-П.

Линейки разряда 3 и класса 1 длиной более 400 мм поверяют методом сличения с линейками типа ШМ или инструментально-поверочными блоками типа ИПБ разряда 2, а линейки класса точности 2 всех длин - с линейками типа ШМ или блоками типа ИПБ разряда 3. Линейки разряда 3 и класса 1 длиной 3000 мм и более допускается поверять по линейкам типа ШМ или блокам типа ИПБ разряда 3. Сличение проводят с помощью измерительной головки, закрепленной в стойке специального приспособления (см. рекомендуемое приложение 2 к ГОСТ 8.210-76 или справочное приложение 5 настоящих методических указаний).

Линейки типов ШМ и УТ поверяют с помощью приспособления, приведенного в справочном приложении 6 или с помощью лекальных линеек и концевых мер длины. Для поверки линеек классов 0 и 1 применяют лекальную линейку класса 0, а для поверки линеек класса 2 - линейку класса 1.

Класс точности концевых мер длины выбирают в зависимости от значений допусков прямолинейности, приведенных в табл. 4. При допуске 1 мкм применяют концевые меры класса 1, при допуске 2 мкм - класса 2, а при допуске 3 мкм и более - класса 3.

3.3.8.2. Число поперечных сечений, в которых определяют отклонение от прямолинейности, не должно быть менее трех для линеек длиной до 1000 мм и менее пяти - для линеек длиной 1600 - 4000 мм.

3.3.8.3. Значения отклонений от прямолинейности, полученные при поверке, не должны превышать приведенных в табл. 4.

Таблица 4

|

Допуски прямолинейности в поперечном направлении, мкм, для линеек классов точности |

||||

|

0 |

1 |

2 |

||

|

ШП, ШПХ, ШМ, УТ, ШЛ |

Все типы |

ШП, ШПХ, ШД |

ШМ, УT |

|

|

250; 400 |

0,5 1 |

1 |

2 |

|

|

630 |

1 |

2 |

3 |

|

|

1000 |

1,5 |

3 |

4 |

|

|

1600; 2000 |

2 |

|||

|

2500 |

2 3 |

4 |

4 |

5 |

|

3000; 4000 |

- |

6 |

||

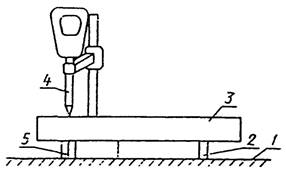

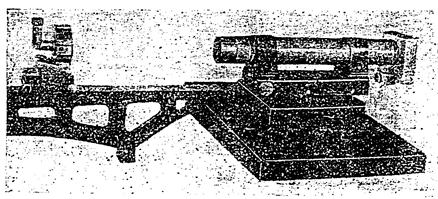

3.3.8.4. Поверку с помощью оптикатора или измерительной пружинной головки проводят по схеме, представленной на черт. 3.

1 - поверочная плита; 2 и 6 - концевые меры длины или боковики; 3 - поверяемая линейка; 4 - стойка; 5 - оптикатор или измерительная пружинная головка

Черт. 3

Поверяемую линейку устанавливают на поверочную плиту, располагая ее на концевых мерах длины или боковиках*. Измерительный наконечник оптикатора (измерительной пружинной головки) опускают до соприкосновения с поверхностью линейки в проверяемом сечении и устанавливают показание, близкое к нулю. Не изменяя положения концевых мер или боковиков на поверхности плиты, перемещают по ним поверяемую линейку и снимают по оптикатору показания в центре ац и у концов а0 и аn. Отклонение от прямолинейности в поперечном направлении определяют по формуле

_____________

* При поверке могут быть использованы концевые меры или боковики, забракованные по метрологическим характеристикам, но не имеющие коррозии, заусенцев и забоин на рабочих поверхностях.

Аналогично проводят измерения в остальных сечениях. Отклонения от прямолинейности не должны превышать значений, приведенных в табл. 4.

Затем поворачивают линейку на 180° и определяют отклонения от прямолинейности второй поверхности.

3.3.8.5. Линейки типов ШП, ШПХ и ШД по линейкам типа ШМ с помощью измерительных головок допускается поверять двумя способами (черт. 4 и 5).

Черт. 4

Черт. 5

При первом способе измерительную головку закрепляют в стойке специального приспособления (см. рекомендуемое приложение 2 к ГОСТ 8.210-76), а поверяемую линейку устанавливают на опорные призмы, входящие в комплект приспособления, помещая их на линейку типа ШМ.

Перемещая стойку с измерительной головкой в поперечном направлении, снимают показания а0, ац и ап. Значения отклонений от прямолинейности вычисляют по формуле (1).

При втором способе используют приспособление, приведенное в справочном приложении 5.

Поверяемую линейку устанавливают на опорные призмы. Измерительную головку опускают до соприкосновения с верхней рабочей поверхностью линейки и устанавливают показание, близкое к нулю. Отклонение от прямолинейности определяют, как и при первом способе.

3.3.8.6. Поверку линеек типов ШМ и УТ с помощью приспособления, приведенного в справочном приложении 6, проводят следующим образом. Приспособление настраивают по плоской стеклянной пластине на показание а0, близкое к нулю. Затем устанавливают его на проверяемые поперечные сечения и снимают показания аi. Отклонения от прямолинейности в поперечном направлении определяют по формуле

Hi = ai - a0. (2)

3.3.8.7. Для поверки линеек типов ШМ и УТ с помощью лекальной линейки и концевых мер длины устанавливают две концевые меры одинакового номинального размера N у краев проверяемого поперечного сечения и помещают на них лекальную линейку. Затем, подбирая концевые меры, определяют зазор Ni между поверхностями линеек в центральной точке поперечного сечения. Отклонение от прямолинейности в поперечном направлении определяют из соотношения

Hi = Ni - N. (3)

3.3.9. Определение отклонения от прямолинейности линеек типов ШП, ШПХ, ШД, ШМ и УТ в продольном направлении.

3.3.9.1. Для определения отклонения от прямолинейности применяют средства поверки, приведенные в табл. 5.

3.3.9.2. Отклонения от прямолинейности в продольном направлении рабочих поверочных линеек классов точности 0, 1 и 2 не должны превышать значений допусков плоскостности, установленных ГОСТ 8026-75.

Отклонения от прямолинейности образцовых линеек разряда 2 длиной до 2500 мм не должны превышать значений допусков плоскостности, установленных ГОСТ 8026-75 для линеек класса точности 0, а линеек разряда 2 длиной 3000 мм и линеек разряда 3 - допусков плоскостности, установленных для класса точности 1.

Примечание. Для линеек, длина которых не соответствует ГОСТ 8026-75, значения допусков устанавливают пропорционально длине линеек, исходя из значений, приведенных в ГОСТ 8026-75.

3.3.9.3. Для определения отклонения от прямолинейности в соответствии с ГОСТ 24642-81 необходимо найти наибольшее отклонение точек профиля от прилегающей прямой.

При обработке результатов измерений сначала вычисляют значения отклонений Hi от прямой, соединяющей крайние точки профиля. Если все значения Hi имеют один знак, то наибольшее по абсолютному значению отклонение от прямой, соединяющей крайние точки, совпадает с наибольшим отклонением от прилегающей прямой и его принимают за отклонение от прямолинейности.

Таблица 5

|

Тип линейки |

Разряд и класс точности линейки |

Длина линейки, мм |

Средства поверки и их нормативно-технические характеристики |

|

ШП, ШПХ |

Класс 0, разряд 2 |

250 - 400 |

Контрольный брусок по ГОСТ 22601-77; приспособление (см. справочное приложение 3); поверочная плита с пазом класса 1 |

|

ШП, ШПХ, ШД, ШМ, УТ |

Разряд 2, класс 0 |

400 - 630 |

Оптическая линейка с ценой деления 0,5 мкм разряда 1 по ГОСТ 8.420-81 |

|

1000 - 1600 |

Оптическая линейка с ценой деления 1 мкм разряда 1 по ГОСТ 8.420-81 |

||

|

ШМ, УТ |

400 - 3000 |

Автоколлиматор с ценой деления 0,2" или 0,25" разряда 1 по ГОСТ 8.420-81; измерительная каретка (см. рекомендуемое приложение 1 к ГОСТ 8.210-76) |

|

|

ШМ, УТ |

Разряд 3, класс 1 |

400 - 3000 |

Автоколлиматор с ценой деления 0,5" или 1" разряда 2 по ГОСТ 8.420-81 или брусковый уровень с ценой деления не более 0,025 мм/м, или микронивелир типа МН-2 разряда 2 по ГОСТ 8.420-81, или электронный уровень «Микрад»; измерительная каретка (см. рекомендуемое приложение 1 к ГОСТ 8.210-76) |

|

400 - 1600 |

Поверочные линейки типов ШП и ШД разряда 2 по ГОСТ 8.420-81; приспособления для сличения поверочных линеек (см. справочное приложение 5) с измерительной головкой 1 ИГ по ГОСТ 18833-73 или многооборотным индикатором типа 1 МИГ по ГОСТ 9696-82 |

||

|

ШП, ШПХ, ШД |

250 - 1600 |

Поверочные линейки типа ШМ разряда 2 по ГОСТ 8.420-81; компарирующее устройство или приспособления (см. рекомендуемое приложение 2 к ГОСТ 8.210-76 и справочное приложение 5 к настоящим методическим указаниям) с измерительной головкой типа 1 ИГ по ГОСТ 18833-73 или многооборотным индикатором типа 1 МИГ по ГОСТ 9606-82 |

|

|

ШД |

2000 - 4000 |

Поверочные линейки типа ШМ или инструментально-поверочные блоки типа ИПБ разряда 2 по ГОСТ 8.420-81; компарирующее устройство или приспособления (см. рекомендуемое приложение 2 к ГОСТ 8.210-76) с измерительной головкой типа 1 ИГ по ГОСТ 18833-73 |

|

|

ШМ, УТ |

Класс 2 |

400 - 3000 |

Поверочные линейки типа ШП или ШД разряда 3 по ГОСТ 8.420-81; компарирующее устройство или приспособления (см. рекомендуемое приложение 2 к ГОСТ 8.210-76 и справочное приложение 4 к настоящим методическим указаниям) с измерительной головкой типа 1 ИГ по ГОСТ 18833-73 или многооборотным индикатором типа 1 МИГ по ГОСТ 9696-82 |

|

ШМ, УТ |

1600 - 3000 |

Оптическая струна разряда 3 по ГОСТ 8.420-81 |

|

|

ШП, ШПХ, ШД |

250 - 4000 |

Поверочные линейки типа ШМ или инструментально-поверочные блоки типа ИПБ разряда 3 по ГОСТ 8.420-81; компарирующее устройство, или приспособление для крепления индикатора (см. рекомендуемое приложение 2 к ГОСТ 8.210-76), или приспособления для сличения поверочных линеек (см. справочное приложение 5 к настоящим методическим указаниям) |

Примечания:

1. Линейки разряда 3 и класса 1 допускается поверять при помощи средств измерений, установленных для поверки линеек разряда 2 и класса 0, а линейки класса 2 - средствами измерений, установленными для линеек разрядов 2 и 3.

2. Допускается применять другие средства поверки, прошедшие метрологическую аттестацию в органах государственной или ведомственной метрологических служб и удовлетворяющие по точности требованиям настоящего стандарта.

Если при обработке результатов получены положительные и отрицательные значения Hi, то за отклонение от прямолинейности принимают приближенное значение, равное сумме абсолютных значений наибольшего положительного и наибольшего отрицательного значений Hi.

В тех случаях, когда эта сумма превышает допускаемое значение отклонения от прямолинейности, необходимо определить отклонение от прилегающей прямой в соответствии с методикой, приведенной в обязательном приложении 7.

3.3.9.4. Методы определения отклонений от прямолинейности в продольном направлении должны соответствовать установленным в пп. 3.3.9.5 ... 3.3.9.11.

3.3.9.5. Определение отклонения от прямолинейности приспособлением с измерительными головками (см. справочное приложение 3).

Приспособление закрепляют на поверочной плите, настраивают по контрольному бруску, как указано в п. 3.3.7.2, снимают показания ai по измерительным головкам.

Затем к опорам приспособления вплотную придвигают рабочую поверхность поверяемой линейки и снимают показания bi. Обработку измерений следует проводить в последовательности, установленной в табл. 6. Разность показаний Hi = bi - ai дает отклонения проверяемых точек от прямой, соединяющей крайние точки профиля.

Поскольку при настройке приспособления внесена погрешность за счет непрямолинейности контрольного бруска, вводят поправки, алгебраически прибавляя к полученным значениям Hi, отклонения Hi обр бруска, взятые из свидетельства о поверке.

Далее отклонение от прямолинейности линеек определяют в соответствии с п. 3.3.9.3.

3.3.9.6. Определение отклонения от прямолинейности оптическими линейками типов ОЛ-800 и ОЛ-1600.

Таблица 6

|

ai |

bi |

N'I = bi - ai |

Hi = H'I + Hi обр |

|

|

0 |

а0 = 0 |

b0 = 0 |

N'0 = 0 |

H0 = 0 |

|

1 |

а1 |

b1 |

Н'1 = b1 - a1 |

Н1 = Н'1 + Н1 обр |

|

2 |

а2 |

b2 |

Н'2 = b2 - a2 |

Н2 = Н'2 + Н2 обр |

|

... |

... |

... |

... |

... |

|

n |

an = 0 |

bn = 0 |

H'n = 0 |

Hn = 0 |

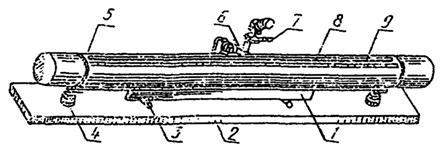

Поверяемую линейку (черт. 6) устанавливают на поверочную плиту. Линейки типов ШП и ШД располагают на опорах, помещая их под рисками, нанесенными на боковой поверхности линеек. Оптическую линейку устанавливают на домкраты, регулируемые по высоте.

1 - поверяемая линейка; 2 - поверочная плита; 3 - опоры; 4 - домкраты; 5 - оптическая линейка; 6 - измерительная каретка; 7 - микровинт; 8 - шлиц оптической линейки; 9 - шкала оптической линейки

Черт. 6

Измерительную каретку вводят в шлиц оптической линейки и устанавливают ее на рабочую поверхность поверяемой линейки. Регулированием высоты домкратов добиваются появления в поле зрения измерительной каретки изображений визирного штриха и биссектора. Переместив каретку в крайнее левое положение так, чтобы ее щуп опирался на точку поверхности с порядковым номером 0, вращением микровинта окулярного микрометра биссектор совмещают с визирным штрихом и перемещают каретку в крайнее правое положение. Если изображения штриха и биссектора не совпали, их совмещают вращением подъемного винта правого домкрата или установленной на него регулируемой опоры оптической линейки, после чего снова перемещают каретку в крайнее левое положение и совмещают изображения вращением микровинта. Эти операции выполняют до тех пор, пока разность показаний в крайних точках будет не более 5 мкм. Затем устанавливают измерительную каретку последовательно на все проверяемые точки, определяя их положение с помощью шкалы оптической линейки; и снимают показания аi по окулярному микрометру с точностью до десятых долей делений барабана микрометра. Отклонения от прямой, соединяющей крайние точки профиля Hi, определяют по формуле

где i - порядковый номер точки; а0 и ап - показания в крайних точках; ai - показание в i-й точке; n - номер последней точки.

Обработку результатов измерений проводят в последовательности, установленной в табл. 7. Для упрощения вычислений используют номограмму (см. обязательное приложение 8).

Далее определяют отклонение от прямолинейности линеек в соответствии с п. 3.3.9.3.

Примечание. При поверке линеек классов 1 и 2 оптическими линейками обработку результатов можно значительно упростить, если отрегулировать положение оптической линейки так, чтобы разность показаний в крайних точках была не более 1 мкм. В этом случае сразу вычисляют отклонение от прямой, соединяющей концы профиля из соотношения

![]()

3.3.9.7. Определение отклонения от прямолинейности оптической струной типа ОС-3 М.

Визирную трубу прибора устанавливают рядом с одним из концов линейки на массивную опору, обеспечивающую стабильность положения оптической оси трубы в процессе измерений. Визирную марку устанавливают на проверяемую поверхность и, регулируя наклон трубы относительно поверхности линейки, добиваются, чтобы разность отсчетов в крайних точках не превышала 10 ... 15 мкм. Затем последовательно устанавливают марку во все проверяемые точки и снимают показания аi по оптическому микрометру визирной трубы. Отклонения Hi от прямой, соединяющей крайние точки, определяют по формуле (4). Обработку результатов измерений следует проводить в последовательности, установленной табл. 7.

Таблица 7

|

ai |

yi = ai - a0 |

|

Hi = yl - δi |

|

|

0 |

a0 |

y0 = 0 |

δ0 = 0 |

H0 = 0 |

|

1 |

a1 |

y1 = a1 - a0 |

|

H1 = y1 - δ1 |

|

2 |

a2 |

y2 = a2 - a0 |

|

H2 = y2 - δ2 |

|

... |

... |

... |

... |

... |

|

n |

an |

yn = an - а0 |

δn = yn |

Hn = 0 |

Отклонения от прямолинейности определяют в соответствии с п. 3.3.9.3.

3.3.9.8. Определение отклонения от прямолинейности автоколлиматором.

Автоколлиматор помещают у одного из концов линейки на опору, обеспечивающую стабильность углового положения его оптической оси (черт. 7).

Черт. 7

Если цифры, обозначающие деления вертикальной шкалы автоколлиматора, увеличиваются сверху вниз, автоколлиматор располагают около точки с порядковым номером 0, если снизу вверх - около последней точки.

Плоское зеркало закрепляют на измерительной каретке (см. рекомендуемое приложение 1 к ГОСТ 8.210-76), расстояние между опорами которой устанавливают равным расстоянию между проверяемыми точками. Допускается вместо каретки использовать синусную линейку типа 1 по ГОСТ 4046-80 с расстоянием между опорами 100 мм. Рекомендуется применять зеркало с магнитным основанием и оптическим приспособлением для установки плоскости зеркала перпендикулярно к оси автоколлиматора, входящее в комплект автоколлиматоров по ГОСТ 11899-77.

Зеркало помещают на ближайший к автоколлиматору участок проверяемой поверхности. При этом центр зеркала должен быть расположен против центра объектива автоколлиматора. Регулируя наклон зеркала и автоколлиматора устанавливают автоколлимационное изображение марки автоколлиматора в центр поля зрения окуляра. Затем перемещают зеркало на наиболее удаленный участок и проверяют, яркость изображения марки. При недостаточной яркости дополнительно регулируют положения зеркала и автоколлиматора.

Измерения начинают с участка 0-1, устанавливая опоры каретки против отметок, нанесенных на боковой поверхности линейки. Показания по автоколлиматору αi, полученные при последовательной установке зеркала на участки 0-1, 1-2, 2-3 и т.д., заносят в табл. 8. После окончания измерений проверяют начальное показание на участке 0-1. Его изменение не должно превышать 0,5" - при поверке линеек разряда 2 и класса 0, и 1" - при поверке линеек разряда 3 и классов 1 и 2. В противном случае измерения необходимо повторить.

Обработку результатов измерений проводят в последовательности, установленной в табл. 8.

Таблица 8

|

Номера проверяемых точек, i |

αi |

βi = αi - α1 |

hi = a ∙ βi |

yi = yi-1 + hi |

|

Hi = yi - δi |

|

угловые секунды |

мкм |

|||||

|

0 |

- |

- |

y0 = 0 |

δ0 = 0 |

H0 = 0 |

|

|

1 |

α1 |

β1 = 0 |

h1 = 0 |

y1 = h1 = 0 |

|

H1 = y1 - δ1 |

|

2 |

α2 |

β2 = α2 - α1 |

h2 = a ∙ β2 |

y2 = y1 + h2 = h2 |

|

H2 = y2 - δ2 |

|

3 |

α3 |

β3 = α3 - α1 |

h3 = a ∙ β3 |

y3 = y2 + h2 |

|

H3 = y3 - δ3 |

|

... |

... |

... |

... |

... |

... |

... |

|

n |

αn |

βn = αn - α1 |

hn = a ∙ βn |

yn = yn-1 + hn |

δn = yn |

Hn = 0 |

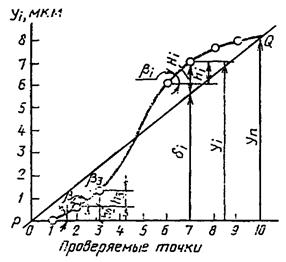

Сначала вычисляют разности βi = αi - α1, между показаниями αi на каждом участке и показанием на первом участке. Полученные разности βi дают значения углов наклона каждого участка по отношению к участку 0-1 (черт. 8). Затем находят значения hi, показывающие, насколько каждая проверяемая точка выше или ниже предыдущей. Как видно на черт. 8, hi = l ∙ sin βi, где l - расстояние между опорами измерительной каретки.

Черт. 8

Ввиду малости углов можно считать, что hi = l ∙ βi ∙ sin 1" или hi = l ∙ βi ∙ 4,8 ∙ 10-6. Для упрощения расчетов вычисляют постоянную a = 4,8 ∙ 10-6 ∙ l, тогда hi = a ∙ βi. Значения постоянной а для расстояний l между опорами, выбранных в соответствии с данными на с. 6, будут:

Расстояние между опорами l, мм 100 160 200 250 800

a, мкм 0,3 0,8 1,0 1,2 1,5

Далее определяют значения ординат yi точек кривой профиля. Условно принимают, что точка 0 совпадает с осью абсцисс, т.е. y0 = 0. Ординаты остальных точек вычисляют по формуле

yi = yi-1 + hi. (5)

Для определения отклонений Hi проверяемых точек от прямой PQ, соединяющей концы профилограммы, из значений ординат yi вычитают поправки δi на наклон профилограммы к оси абсцисс. Значения поправок δi определяют по формуле

![]() (6)

(6)

где n и yn - порядковый номер и ордината последней точки; i - номер точки, для которой вычисляют поправку.

Для определения поправок используют номограмму, приведенную в обязательном приложении 8.

При поверке линеек разряда 2 и класса 0 следует провести не менее трех, а при поверке линеек класса 1 - не менее двух независимых измерений. Вычислив отклонения Hi для каждого измерения, вычисляют средние арифметические значения отклонений в каждой точке и по ним определяют отклонение от прямолинейности в соответствии с п. 3.3.9.3.

3.3.9.9. Определение отклонения от прямолинейности брусковым уровнем и микронивелиром МН-2.

Брусковый уровень устанавливают на измерительную каретку (см. рекомендуемое приложение 1 к ГОСТ 8.210-76), расстояние между опорами которой равно расстоянию между проверяемыми точками. Если для измерений используют микронивелир, то его съемную ампулу закрепляют на основании с соответствующим расстоянием между опорами.

До проведения измерений проверяемая поверхность должна быть установлена в горизонтальное положение в соответствии с требованиями п. 2.2.5.

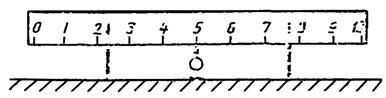

Уровень (или микронивелир) устанавливают последовательно на участки 0-1, 1-2, 2-3 и т.д. и снимают на каждом участке показания ai по левому и bi по правому концам пузырька относительно нулевых штрихов A и B (черт. 9). За нулевые условно принимают два больших штриха, расположенный симметрично относительно нуль-пункта ампулы на расстоянии один от другого приблизительно равном длине пузырька.

Черт. 9

По левому концу пузырька отсчеты снимают относительно штриха A, по правому - относительно штриха В. При расположении концов пузырька слева от нулевых штрихов отсчеты считают отрицательными, при расположении справа - положительными. Так на черт. 9 отсчет по левому концу пузырька равен +2,0, а по правому +2,5 деления шкалы ампулы уровня.

Сняв показания на последнем участке, вновь возвращаются на участок 0-1 и проверяют начальный отсчет. Его изменение не должно превышать 0,5 деления. В противном случае измерение необходимо повторить.

Обработку результатов измерений проводят в последовательности, приведенной в табл. 9. Для упрощения обработки результатов все вычисления проводят с величинами, числовые значения которых выражены в делениях шкалы ампулы. В единицах длины определяют лишь конечный результат.

Сначала вычисляют для каждой точки значения hi, показывающие, на сколько каждая проверяемая точка выше или ниже предыдущей. Условно принимают, что точка 0 совпадает с началом координат. Далее, аналогично тому, как описано в п. 3.3.9.8 для обработки результатов, полученных при измерении автоколлиматором, вычисляют ординаты yi, поправки δi на наклон профилограмм к оси абсцисс и отклонения H'i от прямой, соединяющей крайние точки. Поскольку значения H'i получены в делениях шкалы ампулы, следует определить их в единицах длины. Для этого значения H'i умножают на постоянную a, определяемую из соотношения

a = 4,8 ∙ 10-6 ∙ l ∙ τ, (7)

где l - расстояние между опорами измерительной каретки или основания микронивелира, мкм; τ - действительное значение цены деления ампулы, угловые секунды.

Таблица 9

|

ai |

bi |

|

yi = yi-1 + hi |

|

H'i = yi - δi |

Hi = a ∙ H'i |

|

|

0 |

- |

- |

- |

y0 = 0 |

δ0 = 0 |

H'0 = 0 |

H0 = 0 |

|

1 |

a1 |

b1 |

|

y1 = h1 |

|

H'1 = y1 - δ1 |

H1 = a ∙ H'1 |

|

2 |

a2 |

b2 |

|

y2 = y1 + h2 |

|

H'2 = y2 - δ2 |

H2 = a ∙ H'2 |

|

... |

... |

... |

... |

... |

... |

... |

... |

|

n |

an |

bn |

|

yn = yn-1 + hn |

δn = yn |

H'n = 0 |

Hn = 0 |

При поверке линеек разряда 3 и класса 1 следует провести не менее двух независимых измерений. Если расхождения значений Hi не превышает 1/3 допускаемого отклонения от прямолинейности, вычисляют средние арифметические значения отклонений в каждой точке и по ним определяют отклонения от прямолинейности, в соответствии с п. 3.3.9.3.

Если расхождения больше указанного значения, проводят еще одно измерение и за результат поверки принимают средние арифметические значения результатов всех измерений.

3.3.9.10. Определение отклонения от прямолинейности электронным уровнем «Микрад»

Преобразователь электронного уровня устанавливают на измерительную каретку или основание микронивелира МН-2 с соответствующим расстоянием между опорами. Как и при использовании брускового уровня, измерения проводят шаговым методом, последовательно устанавливая уровень на все участки поверхности. Методика выполнения измерений должна соответствовать установленной в эксплуатационных документах на прибор.

При выполнении измерений электронным уровнем «Микрад» определяют ординаты yi профиля поверхности в единицах длины. Поправки δi и отклонения Hi от прямой, соединяющей концы профиля, вычисляют по формулам, приведенным в табл. 8 для автоколлиматора.

Отклонение от прямолинейности определяют в соответствии с п. 3.3.9.3.

Сличение с образцовой линейкой можно проводить двумя способами. При первом способе (см. черт. 4) используют компарирующее устройство или приспособления по рекомендуемому приложению 2 к ГОСТ 8.210-76, при втором способе (см. черт. 5) - приспособления, приведенные в справочном приложении 5 настоящих методических указаний.

Второй способ сличения рекомендуется применять только при поверке линеек типа ШМ разряда 3 и класса 2 по образцовым линейкам типов ШП и ШД и разряда 2. В остальных случаях измерения следует выполнять первым способом.

У линеек типов ШП и ШД обе рабочие поверхности проверяют одним способом, поворачивая линейку на 180°.

Перед началом измерений стойку с измерительной головкой или индикатором помещают на линейку типа ШМ против точки с порядковым номером 0 так, чтобы наконечник головки касался соответствующей точки на поверхности линейки типа ШП или ШД и устанавливают на головке показание, близкое к нулю. Затем снимают показания в остальных точках.

Отклонения Hi от прямой, соединяющей крайние точки, при поверке первым способом подсчитывают по формуле

![]() (8)

(8)

где ai - показание в i-й точке; an - показание в последней точке с порядковым номером n; Hi обр - отклонения точек образцовой линейки, взятые из свидетельства о поверке.

При поверке вторым способом отклонения Hi подсчитывают по формулам:

для линеек типов ШП, ШПХ и ШД

![]() (9)

(9)

для линеек типа ШМ

![]() (10)

(10)

Обработку результатов измерений проводят в последовательности, установленной табл. 10.

Ординаты yi для первого и второго способов сличения при поверке линеек типов ШП и ШД и для первого способа при поверке линеек типа ШМ вычисляют по формуле

yi = ai - a0. (11)

Таблица 10

|

ai |

yi = ±(ai - a0) |

|

H'i = yi - δi |

Я1 обр |

Hi = H'i ± Hi обр |

|

|

0 |

a0 |

y0 = 0 |

δ0 = 0 |

H'0 = 0 |

H0 обр = 0 |

H0 = 0 |

|

1 |

a1 |

y1 = ±(a1 - a0) |

|

H'1 = y1 - δ1 |

H1 обр |

H1 = H'1 ± Hl обр |

|

2 |

a2 |

y2 = ±(a2 - a0) |

|

H'2 = y2 - δ2 |

H2 обр |

H2 = H'2 ± H2 обр |

|

... |

... |

... |

... |

... |

... |

... |

|

n |

an |

yn = ±(an - a0) |

δn = yn |

H'n = 0 |

Hn обр = 0 |

Hn = 0 |

При поверке линеек типа ШМ вторым способом ординаты вычисляют по формуле

yi = a0 - ai. (12)

Если в точке 0 на измерительной головке установить нулевое показание, то необходимость вычисления ординат отпадает. В первом случае yi = ai, а во втором yi = -ai.

При определении отклонений Hi поверяемой линейки значения отклонений Hi обр образцовой линейки вычитают из значений H'i, полученных при поверке первым способом (см. черт. 4), и прибавляют при поверке вторым способом (см. черт. 5).

Для упрощения вычислений δi применяют номограмму, приведенную в справочном приложении 8.

Отклонение от прямолинейности определяют в соответствии с п. 3.3.9.3.

3.3.9.12. Примеры обработки результатов измерений отклонений от прямолинейности в продольном направлении приведены в обязательном приложении 9.

3.3.9.13. Обработку результатов измерений автоколлиматором, микронивелиром, брусковым уровнем и электронным уровнем «Микрад» рекомендуется проводить на ЭВМ.

3.3.9.14. Эксплуатацию линеек типов ШП и ШД следует осуществлять способом, который был применен при их поверке, так как при перевороте линейки на 180° форма рабочих поверхностей изменяется.

4. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

4.1. Положительные результаты поверки должны быть оформлены:

записью в паспорт линейки, удостоверенной в порядке, установленном предприятием, с указанием даты поверки - при первичной поверке;

выдачей свидетельства о поверке по форме, установленной Госстандартом СССР, - при периодической государственной поверке;

выдачей документа о поверке, составленного ведомственной метрологической службой, - при ведомственной поверке.

4.2. Для линеек типов ШМ, ШП, ШПХ и ШД на оборотной стороне свидетельств указывают отклонения от прямой линии, соединяющей крайние точки профиля. Образец заполнения оборотной стороны свидетельства о поверке приведен в обязательном приложении 10.

4.3. При отрицательных результатах поверки линейки к выпуску в обращение и к применению не допускают, свидетельство аннулируют и в паспорт вносят запись о непригодности.

На линейки, не подлежащие ремонту, выдается извещение о их непригодности и изъятии из обращения и применения.

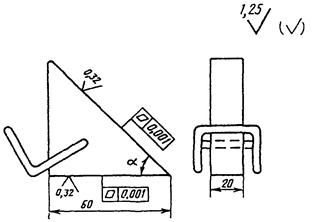

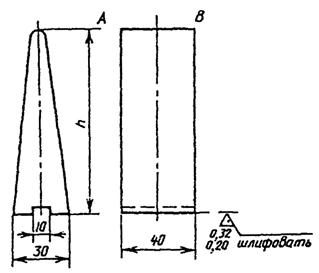

ПРИЛОЖЕНИЕ 1

Справочное

КЛИНОВОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ОПРЕДЕЛЕНИЯ РАБОЧЕГО УГЛА ЛИНЕЕК ТИПА УТ

Приспособление изготовляют из стали марки ХВГ по ГОСТ 5950-73.

Номинальные значения угла α 45, 55 и 60°.

Допускаемое отклонение угла от номинального значения ±20".

Твердость измерительных поверхностей не менее 58 HRCэ.

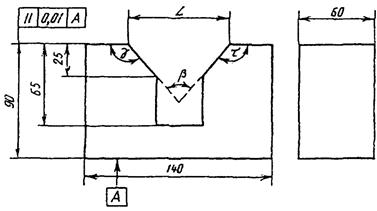

ПРИЛОЖЕНИЕ 2

Справочное

ПРИЗМЫ ДЛЯ УСТАНОВКИ ПОВЕРОЧНЫХ ЛИНЕЕК ТИПА УТ

Призмы изготовляют из стали марки X по ГОСТ 5950-73.

Значения углов β, γ и τ, а также размер L должны соответствовать приведенным в таблице.

|

Значение рабочего угла поверяемой линейки α |

|

γ = 180° - β |

τ = 180° - α |

L, мм |

|

45° |

67°30" |

112°30" |

135° |

84,8 |

|

55° |

62°30" |

117°30" |

125° |

73,2 |

|

60° |

60° |

120° |

120° |

69,3 |

Отклонение углов γ и τ от значений, приведенных в таблице, должно быть в диапазоне от -6' до -10', отклонение углов β - в диапазоне от -12' до -20'.

Отклонение от плоскостности призматических поверхностей - не более 0,01 мм.

Отклонение от плоскостности опорных поверхностей - не более 3 мкм. Выпуклость опорной поверхности не допускается.

Твердость призматических и опорных поверхностей - не менее 50 HRCэ.

Параметр Ra шероховатости призматических поверхностей по ГОСТ 2780-73 - не более 0,16 мкм, опорной поверхности - не более 0,32 мкм.

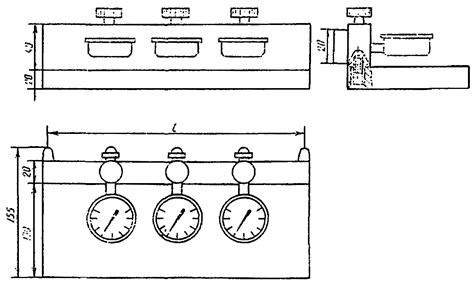

ПРИЛОЖЕНИЕ 3

Справочное

Приспособление применяют для поверки лекальных линеек класса 0 длиной до 125 мм и линеек типов ШП и ШПХ разряда 2 и класса 0 длиной до 400 мм.

Для поверки лекальных линеек применяют приспособление с одним отсчетным устройством, установленным в центре. Для поверки линеек типов ШП и ШПХ длиной 250 мм приспособление должно иметь два отсчетных устройства, а для линеек длиной 400 мм - три.

В качестве отсчетных устройств для поверки линеек типов ЛД, ЛТ и ЛЧ следует применять малогабаритные головки типа 02-ИПМУ, а для поверки линеек типа ШП - малогабаритные головки типа 05-ИПМ по ГОСТ 14712-79. Линейки типа ШП допускается поверять при помощи измерительных рычажно-зубчатых головок, используя интервал в пределах ±30 делений от нулевого штриха.

Примечание. Чертеж не определяет конструкцию приспособления. Допускается изготовление приспособления с горизонтальным расположением спор и вертикальным расположением измерительных головок. В этом случае поверяемую линейку устанавливают непосредственно на опоры приспособления.

Технические требования

1. Расстояние между опорами l = (L - 10) мм, где L - длина поверяемой линейки.

2. Отклонение от прямолинейности опор - не более 1 мкм.

3. Отклонение от параллельности опор - не более 0,4 мкм у приспособления для поверки линеек типов ЛД, ЛТ и ЛЧ и не более 1 мкм у приспособления для поверки линеек типа ШП.

4. Параметр шероховатости Ra измерительных поверхностей опор приспособления для поверки линеек типов ЛД, ЛТ и ЛЧ - не более 0,04 мкм, параметр шероховатости измерительных поверхностей опор приспособления для поверки линеек типов ШП и ШПХ - не более 0,16 мкм.

5. Твердость измерительных поверхностей опор - не менее 58 HRCэ.

6. Цена деления отсчетного устройства - не более 0,2 мкм для поверки линеек типов ЛД, ЛТ и ЛЧ и не более 0,5 мкм для поверки линеек типов ШП и ШПХ.

Измерительные поверхности опор приспособления должны быть цилиндрическими или ленточными шириной не более 2 мм.

Отклонение от прямолинейности цилиндрических опор определяют сличением «на просвет» с поверхностью контрольного бруска или плоской стеклянной пластины, а плоских - сличением с лекальной линейкой класса 0. Видимый на глаз просвет не допускается.

Отклонение от параллельности опор определяют с помощью лекальной линейки класса 0. Линейку устанавливают так, чтобы она касалась верхней части рабочей поверхности левой опоры и нижней части правой. Слегка поворачивая одни конец линейки, находят максимальное показание a1 на шкале головки. Затем изменяют положение линейки так, чтобы она касалась нижней части поверхности левой опоры и верхней части правой. Находят максимальное показание a2. Разность показаний а2 - а1 не должна превышать 0,2 мкм у приспособления для поверки линеек типов ЛД, ЛТ и ЛЧ и 0,5 мкм - у приспособления для поверки линеек типов ШП и ШПХ.

Перед измерениями приспособление настраивают по контрольному бруску. Для уменьшения влияния на точность измерений отклонения от прямолинейности опор настройку приспособления, применяемого для поверки линеек типов ЛД, ЛТ и ЛЧ, рекомендуется проводить по специальному бруску, изготовленному из четырехгранной лекальной линейки класса 0. Одна из граней линейки, применяемая для настройки приспособления, должна быть обработана в соответствии с требованиями, предъявляемыми к поверхности контрольных брусков по ГОСТ 22601-77.

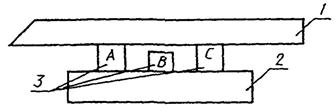

ПРИЛОЖЕНИЕ 4

Справочное

1 - лекальная линейка; 2 - плоская стеклянная пластина; 3 - плоскопараллельные концевые меры длины

Для составления «образца просвета» используют плоскую стеклянную пластину класса 2 по ГОСТ 2923-75, концевые меры длины класса 2 по ГОСТ 9032-83 и линейку типа ЛД, ЛТ или ЛЧ класса 0 по ГОСТ 8026-75.

Концевые меры А и С должны быть одинакового номинального размера. Размер меры В должен быть меньше размера мер А и С на значение допуска прямолинейности поверяемой линейки.

Между поверхностью меры В и ребром лекальной линейки получают образец просвета, с которым проводят сравнение при определении отклонения от прямолинейности поверочных линеек методом «на просвет».

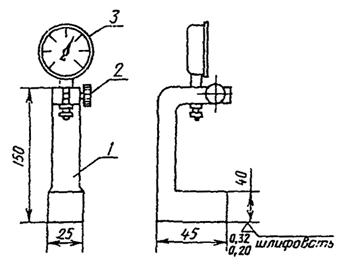

ПРИЛОЖЕНИЕ 5

Справочное

ПРИСПОСОБЛЕНИЯ ДЛЯ СЛИЧЕНИЯ ПОВЕРОЧНЫХ ЛИНЕЕК

1 - стойка; 2 - зажимной винт; 3 - измерительная головка

Черт. 1

Опорные призмы

Черт. 2

1. Высота опорных призм h = 45, 65, 75 и 85 мм.

2. Разновысотность призм - не более 0,002 мм.

3. Отклонение от плоскостности оснований стойки и призм - не более 0,002 мкм.

4. Отклонение от параллельности образующей АВ к основанию призмы - не более 0,001 мм.

5. Твердость оснований стойки и призм должна быть не ниже 58 HRCэ.

6. Покрытие - химическое оксидирование с пропиткой маслом (кроме оснований в цилиндрической поверхности).

7. Приспособление позволяет осуществлять поверку линеек длиной от 400 до 1600 мм. Для поверки линеек длиной от 2000 до 4000 мм высоту стойки следует увеличить до 190 мм, ширину основания стойки - до 30 мм, а длину основания - до 50 мм.

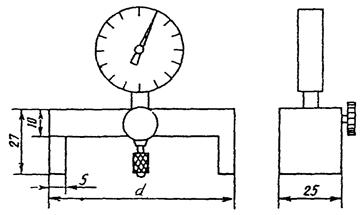

ПРИЛОЖЕНИЕ 6

Справочное

Расстояние L должно быть равно: (d - 1) мм - при длине поверяемой линейки до 2500 мм и (d - 1,5) мм - при длине свыше 2500 мм, где d - ширина линейки.

Твердость опорных поверхностей приспособления не ниже 58 HRCэ. Параметр Ra шероховатости опорных поверхностей по ГОСТ 2789-73 не более 0,16 мкм.

Отклонение от плоскостности опорных поверхностей не более 0,001 мм. Приспособление должно быть изготовлено из стали ХВГ по ГОСТ 5950-73. Покрытие - химическое оксидирование с пропиткой маслом (кроме опорных поверхностей и отверстий для винта и измерительной головки).

Цена деления отсчетного устройства должна быть не более 0,2 мкм при поверке линеек с допуском прямолинейности в поперечном направлении до 1 мкм, не более 0,5 мкм - при допуске до 3 мкм и не более 1 мкм - при допуске свыше 3 мкм.

Перед измерениями отсчетное устройство приспособления настраивают, на нулевое или близкое к нулю показание по плоской стеклянной пластине диаметром 80 ... 100 мм. При поверке линеек с шаброванной рабочей поверхностью при настройке и измерениях под наконечник измерительного устройства следует подкладывать концевую меру длины размером 2 ... 3 мм.

ПРИЛОЖЕНИЕ 7

Обязательное

ОПРЕДЕЛЕНИЕ ОТКЛОНЕНИЯ ОТ ПРИЛЕГАЮЩЕЙ ПРЯМОЙ

1. В соответствии с ГОСТ 24642-81 прилегающей является прямая, соприкасающаяся с поверхностью в наиболее выступающих точках, проходящая вне материала изделия и ориентированная таким образом, чтобы расстояние от нее до наиболее удаленных точек поверхности было наименьшим.

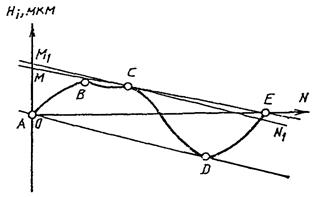

2. Определение отклонения от прилегающей прямой начинают с построения кривой профиля проверяемой поверхности (черт. 1).

Черт. 1

Откладывая по оси абсцисс в произвольном масштабе интервалы, соответствующие проверяемым точкам, а по оси ординат - отклонения этих точек от прямой, соединяющей крайние точки, определяют положение точек кривой профиля и соединяют их плавной линией.

Выбирают самую высокую точку В и проводят прямую, соприкасающуюся с кривой профиля в двух самых низких точках А и D, расположенных по разные стороны от самой высокой точки и наиболее удаленных одна от другой. Выбирают такие точки, чтобы прямая AD, соединяющая их, не пересекала кривую профиля. Все точки кривой профиля должны лежать выше прямой AD или, в крайнем случае, совпадать с ней. Определяют расстояние от наиболее выступающих точек до прямой AD на участке кривой профиля, заключенном между наиболее низкими точками. Точку, имеющую наибольшее расстояние от прямой AD, считают наиболее выступающей точкой поверхности. В данном случае такой является не точка В, имеющая наибольшее отклонение от прямой, соединяющей концы кривой профиля, а точка С. Следовательно, прилегающая прямая соприкасается с поверхностью в точке С. Через точку С проводят прямую M1N1, параллельную прямой AD. Если прямая M1N1 не пересекает кривую профиля, она является прилегающей, и отклонение от прямолинейности равно расстоянию наиболее низких точек А и D от прямой M1N1. В данном случае прямая M1N1 пересекает кривую профиля, следовательно, она проходит внутри материала изделия и не отвечает одному из требований, предъявляемых к прилегающей прямой. Поэтому через точку С проводят прямую MN, имеющую меньший наклон и касающуюся кривой профиля еще в одной точке Е, но не пересекающую ее. Эта прямая является прилегающей, а наибольшее расстояние от нее (в данном случае расстояние точки D) - отклонением от прямолинейности.

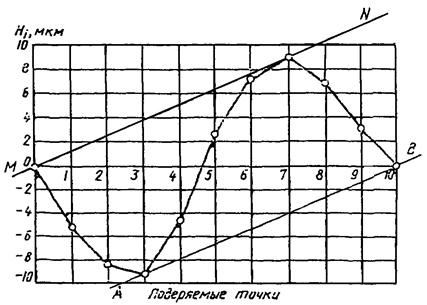

3. Рассмотрим построение прилегающей прямой на конкретном примере. Используем данные, полученные при измерении автоколлиматором, приведенные в табл. 1 обязательного приложения 9.

По значениям Hi (см. табл. 1 обязательного приложения 9) строят кривую профиля (черт. 2). Самой высокой точкой является точка 7, имеющая отклонение +8,9 мкм. Самые низкие точки, расположенные по разные стороны от нее, - точка 3 с отклонением -8,9 мкм и точка 10 с отклонением, равным нулю. Через точки 3 и 10 проводят прямую AВ, а затем через точку 7 - параллельную ей прямую MN. Прямая MN не пересекает кривую профиля и имеет наименьшее расстояние до наиболее удаленных точек, поэтому она является прилегающей, а расстояние точек 3 и 10 от прямой MN, равное 13 мкм, - отклонением от прямолинейности.

Черт. 2

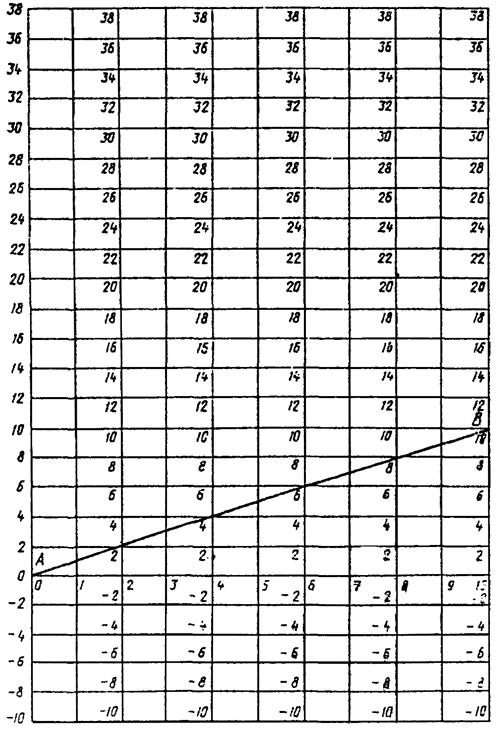

ПРИЛОЖЕНИЕ 8

Обязательное

НОМОГРАММА ДЛЯ ОБРАБОТКИ РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ

Номограмму, вычерченную на миллиметровой бумаге, наклеивают на плотную бумагу или картон.

На оси абсцисс наносят отметки, которым присваивают порядковые номера 0, 1, 2, ..., n. Нулевую отметку совмещают с началом координат. Расстояние между отметками 10 ... 15 мм. Отметки на оси абсцисс обозначают положение проверяемых точек, поэтому их число должно соответствовать наибольшему числу проверяемых точек, установленному на с. 6 настоящих методических указаний, т.е. должно быть равно 11.

Через все точки проводят линии, параллельные оси ординат, и наносят на них отметки, соответствующие значениям поправок. Оптимальный масштаб 5000:1 (5 мм на номограмме соответствует поправке 1 мкм). При поверке линеек класса 0 принимают масштаб 10000:1.

Для упрощения пользования номограммой отметки оцифровывают. При этом не обязательно проводить оцифровку отметок на каждой линии (см. чертеж).

Номограмму используют для

определения

поправок ![]()

Определяют поправки δi следующим образом. Поправка δn для последней точки n равна ее ординате yn. Накладывают на номограмму линейку так, чтобы она проходила через начало координат и точку с ординатой yn, расположенную на линии, проходящей на оси абсцисс через отметку с номером n. Ординаты y1, y2, ..., yn-1, отсекаемые линейкой на линиях, проходящих через точки 1, 2, 3, ..., n - 1, соответствуют значениям поправок δ1, δ2, δ3, ..., δn-1.

На чертеже показано определение поправок для конкретного примера обработки результатов, приведенного в обязательном приложении 9 (см. пример 3). Ордината последней точки yn равна 10 мкм. Линия АВ на чертеже обозначает положение линейки, проходящей через точку А с ординатой 0 и точку В с ординатой yn = 10 мкм. Как следует из чертежа δ1 = 1, δ2 = 2, δ3 = 3, δ4 = 4, δ5 = 5, δ6 = 6, δ7 = 7, δ8 = 8, δ9 = 9 мкм.

ПРИЛОЖЕНИЕ 9

Обязательное

ПРИМЕРЫ ОБРАБОТКИ РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ ОТКЛОНЕНИЙ ОТ ПРЯМОЛИНЕЙНОСТИ

Пример 1. Используем данные, полученные при поверке линейки типа ШМ класса 1 длиной 2500 мм автоколлиматором. Шаг измерений (расстояние между опорами измерительной каретки) равен 250 мм. Число проверяемых точек равно 11.

Результаты измерений обрабатывают в последовательности, установленной табл. 1.

Таблица 1

|

Номера проверяемых точек i |

Показания автоколлиматора αi |

βi = αi - α0 |

hi = a ∙ βi |

yi = yi-1 + hi |

|

Hi = yi - δi |

|

угловые секунды |

мкм |

|||||

|

0 |

- |

- |

- |

0 |

0 |

0 |

|

1 |

30,0 |

0 |

0 |

0 |

+5,1 |

-5,1 |

|

2 |

31,6 |

+1,6 |

+1,9 |

+1,9 |

+10,1 |

-8,2 |

|

3 |

33,7 |

+3,7 |

+4,4 |

+6,3 |

+15,2 |

-8,9 |

|

4 |

37,9 |

+7,9 |

+9,5 |

+15,8 |

+20,2 |

-4,4 |

|

5 |

40,0 |

+10,0 |

+12,0 |

+27,8 |

+25,3 |

+2,5 |

|

6 |

38,4 |

+8,4 |

+10,1 |

+37,9 |

+30,4 |

+7,5 |

|

7 |

35,3 |

+5,3 |

+6,4 |

+44,3 |

+35,4 |

+8,9 |

|

8 |

32,6 |

+2,6 |

+3,1 |

+47,4 |

+40,5 |

+6,9 |

|

9 |

31,6 |

+1,6 |

+1,9 |

+49,3 |

+45,5 |

+3,8 |

|

10 |

31,1 |

+1,1 |

+1,3 |

+50,6 |

+50,6 |

0 |

Вычисления начинаем с определения разностей β1 между каждым из показаний и показанием на первом участке α1. Затем определяем значения hi = a ∙ βi. Как следует из данных на с. 6 настоящих методических указаний, для расстояния между опорами каретки, равного 250 мм, значение постоянной а = 1,2 мкм. Умножая значения βi на постоянную а = 1,2 мкм, получаем значения hi.

Условно принимаем, что

ордината точки 0 равна нулю. Последовательно суммируя значения hi, вычисляем ординаты уi остальных

точек. Далее определяем поправки δi для исключения наклона профилограмм к оси абсцисс. Из

табл. 8 настоящих методических

указаний ![]() . В данном случае yn =

50,6 мкм, n = 10.

Разделив значение ординаты yn последней точки n на ее номер, умножаем полученное значение на номера проверяемых

точек.

. В данном случае yn =

50,6 мкм, n = 10.

Разделив значение ординаты yn последней точки n на ее номер, умножаем полученное значение на номера проверяемых

точек.

Разность значений yi - δi дает отклонения Hi от прямой, соединяющей крайние точки профиля. Далее в соответствии с п. 3.3.9.3 находим приближенное значение отклонения от прямолинейности Н, определяя его как сумму абсолютных значений наибольшего положительного отклонения H7 = +8,9 мкм и наибольшего отрицательного отклонения H3 = -8,9 мкм, т.е. H = |+8,9| + |-8,9| = 17,8 мкм.

Допуск прямолинейности для линеек типа ШМ длиной 2500 мм класса 1 равен 25 мкм. Сумма максимальных отклонений не превышает значение допуска, следовательно, линейку можно отнести к классу 1 без определения отклонения от прилегающей прямой.

Действительное значение отклонений от прямолинейности, определенное в соответствии с ГОСТ 24642-81 как наибольшее отклонение от прилегающей прямой (см. справочное приложение 7), меньше сумм максимальных отклонений от прямой, соединяющей концы профиля, и равно 13 мкм.

Примечание. Результаты приведены без округления. Для упрощения вычислений значения yi, δi и Hi следует округлять с точностью до 0,5 мкм.

Пример 2. Рассмотрим обработку результатов, полученных при поверке линейки типа ШМ класса 1 длиной 3000 мм уровнем с ценой деления 4", установленным на измерительную каретку с расстоянием между опорами, равными 300 мм.

Последовательность обработки результатов измерений приведена в табл. 2.

Таблица 2

|

Показания уровня |

|

yi = yi-1 + hi |

|

Hi' = yi - δi |

Hi = a ∙ Hi' |

||

|

ai |

bi |

||||||

|

деления шкалы |

мкм |

||||||

|

0 |

- |

- |

- |

0 |

0 |

0 |

0 |

|

1 |

+1,5 |

+1,3 |

+1,4 |

+1,4 |

0 |

+1,4 |

+8 |

|

2 |

+0,7 |

+0,5 |

+0,6 |

+2,0 |

+0,1 |

+1,9 |

+11 |

|

3 |

+1,0 |

+0,8 |

+0,9 |

+2,9 |

+0,2 |

+2,7 |

+16 |

|

4 |

+0,7 |

+0,5 |

+0,6 |

+3,5 |

+0,2 |

+3,3 |

+19 |

|

5 |

+0,5 |

+0,4 |

+0,4 |

+3,9 |

+0,2 |

+3,7 |

+22 |

|

6 |

+0,2 |

0 |

+0,1 |

+4,0 |

+0,3 |

+3,7 |

+22 |

|

7 |

0 |

-0,2 |

-0,1 |

+3,9 |

+0,4 |

+3,5 |

+20 |

|

8 |

-0,8 |

-1,0 |

-0,9 |

+3,0 |

+0,4 |

+2,6 |

+15 |

|

9 |

-1,0 |

-1,2 |

-1,1 |

+1,9 |

+0,4 |

+1,5 |

+9 |

|

10 |

-1,3 |

-1,5 |

-1,4 |

+0,5 |

+0,5 |

0 |

0 |

Значения постоянной а для выражения значений Нi' в единицах длины определяют из соотношения а = 4,8 ∙ 10-6 ∙ l ∙ τ (см. п. 3.3.9.9 настоящих методических указаний). Поскольку l = 300 мм, τ = 4", то а = 4,8 ∙ 10-6 ∙ 300 ∙ 4 = 0,0058 мм = 5,8 мкм.

Результаты, полученные после умножения значений Нi' на постоянную а = 5,8 мкм, округлены с точностью до 1 мкм.

Все отклонения имеют один знак, поэтому отклонение от прямолинейности равно наибольшему значению Hi, т.е. 22 мкм.

Допуск прямолинейности для линейки типа ШМ класса 1 длиной 3000 мм равен 30 мкм, следовательно, поверяемая линейка соответствует классу 1.

Пример 3. Используем данные поверки линейки типа ШД класса 2 длиной 2500 мм по линейке типа ШМ разряда 3 методом сличения при помощи приспособлений с индикатором (см. черт. 4 настоящих методических указаний). Последовательность обработки результатов приведена в табл. 3.

Обработка результатов проста и специальных пояснений не требует.

Все значения H1, полученные при обработке результатов, имеют один знак, поэтому в соответствии с п. 3.3.9.3 отклонение от прямолинейности равно наибольшему по абсолютной величине отклонению, т.е. 28 мкм. Полученное значение не превышает допуска прямолинейности для линеек класса 2, следовательно, линейка соответствует классу 2.

Таблица 3

|

Показания по индикатору αi |

|

H'I = ai - δi |

Hi обр |

Hi = Hi' - Hi обр |

|

|

мкм |

|||||

|

0 |

0 |

0 |

0 |

0 |

0 |

|

1 |

-12 |

-1 |

-11 |

-3 |

-8 |

|

2 |

-25 |

-2 |

-23 |

-5 |

-18 |

|

3 |

-30 |

-3 |

-27 |

-8 |

-19 |

|

4 |

-38 |

-4 |

-34 |

-10 |

-24 |

|

5 |

-45 |

-5 |

-40 |

-12 |

-28 |

|

6 |

-42 |

-6 |

-36 |

-10 |

-26 |

|

7 |

-35 |

-7 |

-28 |

-9 |

-19 |

|

8 |

-26 |

-8 |

-18 |

-8 |

-10 |

|

9 |

-16 |

-9 |

-7 |

-4 |

-3 |

|

10 |

-10 |

-10 |

0 |

0 |

0 |

ПРИЛОЖЕНИЕ 10

Обязательное

ОБРАЗЕЦ ЗАПОЛНЕНИЯ ОБОРОТНОЙ СТОРОНЫ СВИДЕТЕЛЬСТВА О ПОВЕРКЕ ЛИНЕЕК

|

Номера поверяемых точек |

Отклонения от прямой, соединяющей крайние точки профиля, мкм |

|

0 |

0 |

|

1 |

+2 |

|

2 |

+4 |

|

3 |

+6 |

|

4 |

+3 |

|

5 |

+2 |

|

6 |

0 |

Примечание. При поверке линеек методом сличения с образцовой линейкой указывают тип приспособления, применяемого при сличении (компарирующее устройство, приспособление по рекомендуемому приложению 2 к ГОСТ 8.210-76 или приспособление по справочному приложению 5 настоящих методических указаний).

РАЗРАБОТАНЫ ВНИИМСО

ИСПОЛНИТЕЛИ:

Горбачева В.В. (руководитель темы)

ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ лабораторией метрологии апланометрии ВНИИМСО

Заведующий лабораторией Зейгман Л.Л.

УТВЕРЖДЕНЫ заместителем директора ВНИИМСО по научной работе 23 апреля 1987 г.

СОДЕРЖАНИЕ