Технический комитет по стандартизации

«Трубопроводная арматура и сильфоны» (ТК 259)

Закрытое акционерное общество

«Научно-производственная фирма

«Центральное конструкторское бюро арматуростроения»

СТАНДАРТ ЦКБА

СТ ЦКБА 073-2009

Арматура трубопроводная

УЗЛЫ ТРЕНИЯ

ПЯТА-ПОДПЯТНИК И

ШТОК-ВТУЛКА

Конструкция и размеры

Санкт-Петербург

2009

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»).

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ приказом ЗАО «НПФ «ЦКБА» № 43 от 18.09.2009

3 СОГЛАСОВАН Техническим комитетом «Трубопроводная арматура и сильфоны» (ТК 259).

4 ВЗАМЕН ОСТ 26-07-2020-79 и ОСТ 26-07-2026-80

СТАНДАРТ ЦКБА

Арматура трубопроводная

УЗЛЫ ТРЕНИЯ

ПЯТА-ПОДПЯТНИК

И ШТОК-ВТУЛКА

Конструкция и размеры

Дата введения: 01.01.2010

1 Область применения

Настоящий стандарт распространяется на:

- узлы трубопроводной арматуры для DN от 6 до 400 при температуре рабочей среды до 600 °С и номинальном давлении до 25 МПа (250 кгс/см2) и устанавливает конструкцию, размеры узла трения пята-подпятник и технические требования к узлу;

- узлы трубопроводной арматуры для DN от 6 до 1400 при температуре рабочей среды до 600 °С и номинальном давлении до 20 МПа (200 кгс/см2) и устанавливает конструкцию, размеры и материал узла трения шток-втулка направляющая.

Стандарт не распространяется на детали, применяемые в сальниковых узлах.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие нормативные документы:

ГОСТ 9.303-84 «Покрытия металлические и неметаллические неорганические. Общие требования к выбору и обозначения»

ОСТ 5.9937-84 «Наплавка уплотнительных и трущихся поверхностей износостойкими материалами. Типовой технологический процесс»

СТ ЦКБА 016-2005 «Арматура трубопроводная. Термическая обработка деталей, заготовок и сварных сборок из высоколегированных сталей, коррозионностойких и жаропрочных сплавов»

СТ ЦКБА 042-2008 «Арматура трубопроводная. Покрытия электрические, химические, анодные и диффузионные. Технические требования»

СТ ЦКБА 053-2008 «Арматура трубопроводная, Наплавка и контроль качества наплавленных поверхностей. Технические требования»

СТ ЦКБА 059-2008 «Арматура трубопроводная. Антифрикционные смазки. Область применения, нормы расхода и методы нанесения»

СТ ЦКБА 060-2008 «Арматура трубопроводная. Ходовые резьбовые пары. Основные технические требования»

РД 24.207.10-90 «Арматура трубопроводная. Методика расчета коэффициентов сопротивления»

РД 302-07-279-89 «Арматура трубопроводная. Методика оценки надежности по результатам испытаний и (или) эксплуатации»

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года. Если ссылочный документ заменен, то при пользовании настоящим стандартом следует руководствоваться заменяющим стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку

3 Конструкция и размеры

3.1 Узел трения пята-подпятник

3.1.1 Узел трения пята-подпятник представляет собой контактную пару трения, предназначенную для передачи осевого усилия от приводного механизма к запорному устройству.

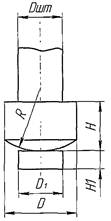

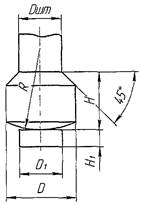

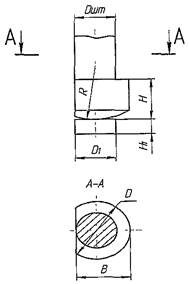

3.1.2 Конструкция узла трения пята-подпятник должна быть трех типов, отличающихся конфигурацией головки шпинделя-пяты. Узлы трения использовать, когда:

а) при передаче усилия пята вращается относительно подпятника;

б) при передаче усилия пята не вращается относительно подпятника.

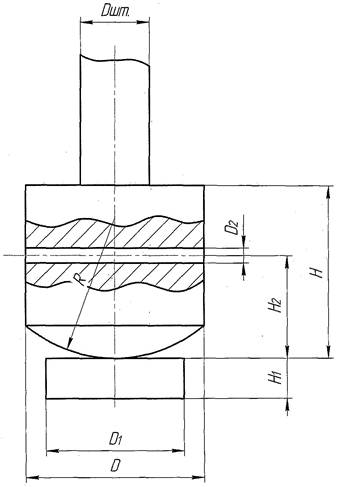

3.1.3 Конструкция и размеры узла типов I, II и III должны соответствовать рисункам 1, 2 и 3 и таблицам 1, 2 и 3 соответственно.

3.1.4 Допускается контактную поверхность подпятника выполнять вогнутой радиусом 1,5R в соответствии с требованиями конструкторской документации.

Рисунок 1 - Тип I

Рисунок 2 - Тип II

Рисунок 3 - Тип III

Таблица 1 - Конструкция и размеры узла трения пята-подпятник типа I

|

Dштd11 |

8 |

10 |

12 |

14 |

16; 18 |

20; 22 |

24; 26; 28 |

30; 32 |

36; 40; 44 |

|

Dh14 |

8; 10 |

10; 12; 14 |

16; 18 |

20; 22 |

25; 30 |

32; 34 |

36; 40; 42 |

50; 60 |

65 |

|

Hb12 |

6 |

6; 12 |

6; 14 |

6; 8; 18; 20 |

8; 12; 16; 18; 24; 26 |

12; 16; 26 |

12; 16; 26; 36 |

14; 20; 22; 25; 28; 32; 36 |

25 |

|

Bb12 |

9 |

9; 11, 13 |

14; 15 |

17, 18 |

20; 22 |

26 |

30; 32 |

40; 45 |

50 |

|

R |

10 |

10; 60 |

60 |

||||||

|

D1h14 |

12 |

12; 18 |

18; 24 |

30 |

|||||

|

H1h14 |

6 |

8 |

8; 10 |

||||||

Таблица 2 - Конструкция и размеры узла трения пята-подпятник типа II

|

Dштd11 |

18 |

20; 22 |

24; 26; 28 |

30; 32; 36 |

50 |

|

Dh14 |

20,22 |

25; 28; 30 |

32; 34; 36; 38; 40 |

42; 48; 50 |

60 |

|

h1b12 |

6; 8; 10 |

6; 8; 10; 12; 24 |

12; 16; 18; 24 |

18,20 |

20 |

|

Hh14 |

10 |

10; 14; 18 |

14; 18; 22 |

28 |

28 |

|

BH14 |

16 |

16; 20 |

20; 25 |

28 |

28 |

|

HH14 |

30 |

30; 40 |

40; 50 |

56 |

56 |

|

R |

60 |

||||

|

D1h14 |

12; 18 |

18 |

24; 30 |

||

|

H1h14 |

8 |

10 |

12 |

||

Таблица 3 - Конструкция и размеры узла трения пята-подпятник типа III

|

Dштd1l |

10 |

12 |

14; 16 |

18 |

20 |

22 |

24; 26 |

|

Dh14 |

10; 12 |

12; 14; 16 |

16; 18 |

18; 20 |

20; 22 |

22; 25 |

25; 28 |

|

Hb12 |

10 |

10; 18; 20; 24 |

18; 20; 24 |

18; 20; 24; 26; 28; 32 |

26; 28; 32 |

26; 28; 32 |

26; 28; 32 |

|

H2 |

5 |

5,10 |

10 |

10; 15 |

15 |

||

|

D2 |

3 |

3,6 |

6 |

6; 9 |

9 |

||

|

R |

60 |

||||||

|

D1h14 |

12 |

18 |

|||||

|

H1h14 |

6 |

6; 8 |

8 |

||||

Таблица 4 - Марка материалов деталей узла в зависимости от рабочих параметров

|

Марка материала (твердость) |

Температура в узле трения, °С |

||

|

Пята |

Подпятник |

||

|

До 5 000 |

12Х18Н9Т* |

12Х18Н9Т* |

От минус 253 до плюс 600 |

|

ВТ1-0 (НВ 131...163) Оксидировать |

ВТ1-0 (НВ 131...163) Оксидировать |

От минус 269 до плюс 250 |

|

|

14X17H2 (HRc 20...29) |

БрАЖМц 10-3-1,5 (НВ 170...200) |

От минус 70 до плюс 250 |

|

|

Л63** |

ЛМцС 58-2-2ху |

От минус 50 до плюс 400 |

|

|

А12 (НВ 162...217) |

ЛС 59-1хх |

До плюс 250 |

|

|

ЛС 59-1хх |

ЛМцС 58-2-2хх |

От минус 196 до плюс 250 |

|

|

20X13 (HRc 21...27) |

ЛС 59-1хх |

От минус 40 до плюс 250 |

|

|

До 20 000 |

14X17H2 (HRc 20...29) |

Сталь 40 (НВ 174...217) |

От минус 30 до плюс 350 |

|

14X17H2 (HRc 20...29) |

БрБ2 (НВ 240...370) |

От минус 70 до плюс 300 |

|

|

20X13 (HRc 21...27) |

Сталь 20 (НВ 111...156) Фосфатировать |

От минус 30 до плюс 450 |

|

|

XH35BT (HB 207...269) |

ХН35ВТ (НВ 207...269) |

От минус 100 до плюс 650 |

|

|

До 50 000 |

14X17H2 (HRc 28...35) |

14X17H2 (HRc 20...29) |

От минус 70 до плюс 350 |

|

20X13 (HRc 27...34) |

20X13 (HRc 21...27) Хромировать |

От минус 40 до плюс 400 |

|

|

X32H8 (HRc 24...30) |

14X17H2 (HRc 35...41) |

От минус 40 до плюс 250 |

|

|

14X17H2 (HRc 20...29) |

Стеллит ВЗК (HRc ≥ 40) |

От минус 70 до плюс 350 |

|

|

До 100 000 |

14X17H2 (HRc 35...41) |

20X13 (HRc 38...43) |

От минус 40 до плюс 350 |

|

20X13 (HRc 27...34) Хромировать |

20X13 (HRc 38...43) Хромировать |

От минус 40 до плюс 400 |

|

|

38Х2МЮА (НВ 229...269) Азотировать Hv ≥ 700 |

38Х2МЮА (НВ 229...269) Азотировать Hv ≥ 700 |

От минус 50 до плюс 450 |

|

|

Свыше 100 000 |

20XH3A (HRc 56...64) Цементировать |

20XH3A (HRc 56...64) Цементировать |

От минус 70 до плюс 150 |

|

38Х2МЮА (НВ 229...269) Азотировать Hv ≥ 700 |

38Х2МЮА (НВ 229...269) Азотировать Hv ≥ 700 |

От минус 50 до плюс 450 |

|

|

Примечание: * Применять в термообработанном (аустенизированном) состоянии; ** Применять в состоянии поставки. |

|||

3.2 Узел трения шток-втулка

3.2.1 Под узлом трения шток-втулка следует понимать сопряжение цилиндрических деталей, одна из которых является штоком, связанным с приводным механизмом и запорным устройством, а вторая втулкой, обеспечивающей направление движения штока.

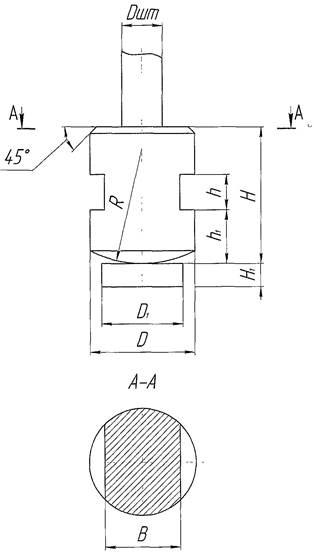

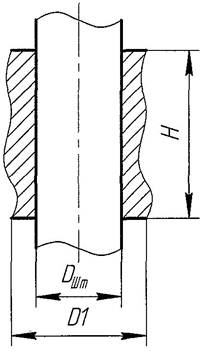

3.2.2 Конструкция и размеры узла трения шток-втулка должны соответствовать указанным на рисунке 4 и таблице 5.

Рисунок 4 - Узел трения шток-втулка

Таблица 5 - Размеры узла трения шток-втулка

|

Dшт |

8 |

12 |

14 |

16 |

18 |

20 |

22 |

24 |

26 |

26 |

28 |

30 |

|

32 |

36 |

40 |

44 |

50 |

55 |

60 |

70 |

80 |

90 |

100 |

120 |

3.2.3 Для Dшт ≤ 50 мм наружный диаметр втулки D1 устанавливается на основании силового расчета.

3.2.4 Для Dшт > 50 мм наружный диаметр втулки D1 принимается Dшт + 20 мм.

3.2.5 Допускается, в технически обоснованных случаях для Dшт > 50 мм наружный диаметр втулки D1 устанавливать по пункту 3.2.3.

3.2.6 Высота втулки Н - принимается в соответствии с чертежами, утвержденными в установленном порядке.

4 Технические требования

4.1 Узел трения пята-подпятник

4.1.1 Узлы трения пята-подпятник должны изготавливаться в соответствии с требованиями настоящего стандарта по чертежам, утвержденным в установленном порядке.

4.1.2 Выбор материалов деталей узла в зависимости от рабочих параметров производить по таблице 4 настоящего стандарта. Требования к коррозионной стойкости материалов - по конструкторской документации, утвержденной в установленном порядке.

4.1.3 Выбор материалов деталей узла трения трубопроводной арматуры, работающей в средах спецтехники, производить в соответствии с требованиями технической документации.

4.1.4 Допускается изготовление деталей узла из других материалов по конструкторской документации, утвержденной в установленном порядке.

4.1.5 В случае изготовления узла трения пята-подпятник с применением наплавочных материалов наплавку производить в соответствии с ОСТ 5.9937 и СТ ЦКБА 053.

4.1.6 Центровое гнездо на сферической поверхности не допускается.

4.1.7 Шероховатость сопрягаемых поверхностей - не более Ra 3,2 мкм.

4.1.8 Предельные отклонения размеров D2 и Н2 - в соответствии с требованиями конструкторской документации.

4.1.9

неуказанные предельные отклонения размеров обработанных поверхностей: отверстий

- по Н14,

валов - по h14, остальных -

по ![]() .

.

4.1.10 Термическая обработка деталей (заготовок) и объем контроля - в соответствии с требованиями конструкторской документации.

4.1.11 Защиту деталей от коррозии при помощи металлических и неметаллических неорганических покрытий производить в соответствии с требованиями конструкторской документации.

Виды покрытий должны выбираться в соответствии с ГОСТ 9.303 и СТ ЦКБА 042.

4.1.12 Для узла трения, работающего в соединении шток-шпиндель в условиях окружающей среды при температуре окружающего воздуха от минус 60 до плюс 55 °С с относительной влажностью до 100 % при температуре 35 °С с примесью паров рабочих продуктов в пределах санитарной нормы, - применять антифрикционные смазки по СТ ЦКБА 059.

Для узла трения, находящегося в рабочей среде, смазку не применять.

4.1.13 Закон распределения наработок на отказ узла трения пята-подпятник - нормальный. Коэффициент вариации равен 0,3. Расчет нижней односторонней границы вероятности безотказной работы Р (Nr) на требуемую наработку Nr производить по РД 302-07-279 в зависимости от количества испытанных образцов.

Нижняя односторонняя граница вероятности безотказной работы Р (Nr) узла трения пята-подпятник, рассчитанная при доверительной вероятности 0,99 - не менее 0,999 при наработке 3000 циклов для изделий специального назначения; не менее 0,999 при наработке 3000 циклов - для вентилей и 500 циклов - для задвижек общепромышленного назначения.

4.1.14 В технически обоснованных случаях допускается по согласованию с разработчиком отраслевого стандарта изготавливать другие конструкции узлов трения пята-подпятник.

4.2 Узел трения шток-втулка

4.2.1 Узел трения шток-втулка должен изготавливаться в соответствии с требованиями настоящего стандарта по чертежам, утвержденным в установленном порядке.

4.2.2 Допускается, в технически обоснованных случаях, изготавливать втулку с проточкой по внутренней поверхности или с буртом на наружной поверхности с длиной сопряжения трущихся поверхностей не менее 1,5 - 2 Dшт.

4.2.3 В случае изготовления узла трения шток-втулка с применением наплавочных материалов, наплавку производить в соответствии с ОСТ 5.9937 и СТ ЦКБА 053 и таблицей 7.

4.2.4 Выбор материалов для узла трения шток-втулка следует производить в соответствии с таблицей 6.

4.2.5 Допускается изготовление пар трения из других материалов по технической документации, утвержденной в установленном порядке.

4.2.6 Для узла трения, находящегося в рабочей среде, смазку не применять.

4.2.7 Для узла трения, работающего в условиях окружающей среды, (температура окружающего воздуха - от минус 60 до плюс 55 °С с относительной влажностью до 100 % при температуре 35 °С с примесью паров рабочих продуктов в пределах санитарной нормы) применять антифрикционные смазки по СТ ЦКБА 059.

4.2.8 Предельные отклонения формы и расположения обработанных поверхностей должны ограничиваться полем допуска по РД 24.207.10.

4.2.9 Допускаемые отклонения диаметра штока в зоне контакта с втулкой - не ниже В12, втулки - не ниже Н12 РД 24.207.10

4.2.10 Шероховатость цилиндрических сопрягаемых поверхностей - не более Ra 1,6 мкм.

4.2.11 Максимально допустимая скорость в узле трения - 0,4 м/с.

4.2.12 Термическая обработка деталей из высоколегированных сталей, коррозионностойких и жаропрочных сплавов - по СТ ЦКБА 016, из углеродистых сталей, цветных сплавов и чугунов - по технической документации, утвержденной в установленном порядке.

4.2.13 Допускается применение материалов с химико-термическим покрытием - сульфоцианирование и карбонитрирование в соответствии с требованиями СТ ЦКБА 060.

Таблица 6 - Материал для узла трения шток-втулка

|

Втулка |

Температура в узле трения, Т °С |

|||

|

Материал |

Твердость материала |

Материал |

Твердость материала |

|

|

14Х17Н2 |

НRС от 20 до 29 |

ЛС 59-1 |

НВ от 75 до 95 |

От минус 70 до плюс 50 |

|

БрАЖМц10-3-1,5 |

НВ от 170 до 190 |

ЛЖМц 59-1-1 |

НВ от 80 до 90 |

От минус 253 до плюс 50 |

|

14Х17Н2 |

HRC oт 20 дo 29 |

БрАЖМц10-3-1,5 |

НВ от 170 до 190 |

От минус 70 до плюс 200 |

|

20X13 |

HRC от 27 до 35 |

БрАЖМц10-3-1,5 |

НВ от 170 до 190 |

От минус 40 до плюс 200 |

|

12Х18Н10Т |

НВ от 121 до 179 |

Х32Н8 |

HRC oт 30 дo 36 |

От минус 40 до плюс 250 |

|

ЦН-6Л наплавка |

НРС от 28 до 37 |

20X13 |

НВ от 240 до 300 |

От минус 40 до плюс 300 |

|

14Х17Н2 |

HRC oт 20 дo 29 |

БрАЖН 10-4-4 |

НВ от 200 до 240 |

От минус 70 до плюс 325 |

|

БрАЖН 10-4-4 |

НВ от 200 до 240 |

БрАЖН 10-4-4 |

НВ от 200 до 240 |

От минус 196 до плюс 325 |

|

12Х18Н10Т |

НВ от 121 до 179 |

БрАЖН 10-4-4 |

НВ от 200 до 240 |

От минус 200 до плюс 325 |

|

14Х17Н2 |

HRC oт 20 дo 29 |

2Х17Н2Б-III |

HRC не более 43 |

От минус 70 до плюс 350 |

|

ЧН17Д3Х2 |

НВ от 120 до 170 |

ЧН17Д3Х2 |

НВ от 120 до 170 |

От минус 200 до плюс 350 |

|

08Х18Н10Т |

НВ от 121 до 179 |

2Х17Н2Б-III |

HRC не менее 29 |

От минус 253 до плюс 350 |

|

ЧН5Г8 |

НВ от 160 до 230 |

38ХН3МФА |

HRC oт 33 дo 41 |

От минус 40 до плюс 400 |

|

ЧН15Д7Х2 |

НВ от 120 до 197 |

38ХН3МФА |

HRC от 33 до 41 |

От минус 50 до плюс 400 |

|

ЧН15ДЗХIII |

НВ от 120 до 255 |

38ХН3МФА |

HRC oт 33 дo 41 |

|

|

ХН35ВТ-ВД |

НВ от 207 до 269 |

АСЧ-1 |

НВ от 180 до 262 |

От минус 15 до плюс 600 |

|

12Х18Н9Т |

НВ от 121 до 179 |

12Х18Н9Т |

НВ от 121 до 179 |

От минус 70 до плюс 600 |

|

ЦН-2 наплавка |

HRC не менее 40 |

ЦН-2 наплавка |

HRC не менее 40 |

От минус 100 до плюс 600 |

|

ХН35ВТ |

НВ от 207 до 269 |

ЦН-2 наплавка |

HRC не менее 40 |

|

|

ЧН17Д3Х2 |

НВ от 120 до 170 |

35ХМ |

НВ от 320 до 370 |

От минус 200 до плюс 600 |

|

ЧН19Х3III |

НВ от 120 до 255 |

35ХМ |

НВ от 320 до 370 |

|

|

08Х18Н10Т |

НВ от 121 до 179 |

08Х18Н10Т |

НВ от 121 до 179 |

От минус 253 до плюс 600 |

|

ЦН-12М наплавка |

HRC oт 38 дo 50 |

ЦН-12М наплавка |

HRC oт 38 дo 50 |

От минус 50 до плюс 600 |

|

ЦН-6Л наплавка |

HRC от 28 до 37 |

ЦН-6Л наплавка |

HRC от 28 до 37 |

От минус 100 до плюс 600 |

Таблица 7 - Наплавочные материалы, применяемые в парах трения «клин-корпус» и «шток-втулка» задвижек

|

Твердость наплавленного металла по элементам пар трения, HRC |

Максимальная температура в паре трения, °С |

Допустимые удельные контактные давления, МПа |

|||

|

А |

Б |

А |

Б |

||

|

Стеллит |

Стеллит |

41,5 - 51,5 |

41,5 - 51,5 |

800 |

80 |

|

ЦН-12М |

ЦН-12М |

39,5 - 49,5 |

39,5 - 49,5 |

600 |

120 |

|

ЦН-6Л |

ЦН-6Л |

29,5 - 39,0 |

29,5 - 39,0 |

450 |

80 |

|

ЦН-6Л |

20X13 |

29,5 - 39,0 |

(240 - 300) НВ |

300 |

25 |

|

Стеллит |

ЦН-6Л |

41,5 - 51,5 |

29,5 - 39,0 |

600 |

80 |

|

УОНИ-13/Н1-БК |

УОНИ-13/Н1-БК |

41,5 - 49,5 |

22,0 - 28,0 |

300 |

25 |

|

20X13 |

20X13 |

(301 - 350) НВ |

(240 - 300) НВ |

300 |

25 |

|

20X13 |

03Л-6 |

(301 - 350) НВ |

200 НВ |

300 |

25 |

|

Примечание - В парах трения «клин-корпус» клин - элемент А, корпус - элемент Б; в парах трения «шток-втулка» сочетание элементов пар трения А и Б выбираются из конструктивно-технологических соображений. |

|||||

Лист регистрации изменений

|

Изм |

Номера листов (страниц) |

Всего листов (страниц) в докум. |

№ докум. |

Входящий № сопроводительного документа и дата |

Подп. |

Дата |

|||

|

изменённых |

заменённых |

новых |

аннулированных |

||||||

|

Генеральный директор ЗАО «НПФ «ЦКБА» |

В.П. Дыдычкин |

|

Первый заместитель генерального директора - директор по научной работе |

Ю.И. Тарасьев |

|

Заместитель генерального директора - главный конструктор |

В.В. Ширяев |

|

Заместитель директора - начальник технического отдела |

С.Н. Дунаевский |

|

Начальник 112 отдела |

А.Ю. Калинин |

|

Начальник 115 отдела |

Е.С. Семенова |

|

Исполнитель: инженер |

Т.В. Демидова |

|

СОГЛАСОВАНО: |

|

|

Председатель ТК 259 |

М.И. Власов |

|

Заместитель начальника 1024 ВП МО РФ |

А.А. Хапин |

СОДЕРЖАНИЕ

|

|