ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ПАКЕТЫ

ИЗ ПОЛИМЕРНЫХ ПЛЕНОК

И КОМБИНИРОВАННЫХ МАТЕРИАЛОВ

Общие технические условия

|

|

Москва Стандартинформ 2008 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 223 «Упаковка» (ОАО «НИЭКИТУ»)

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2007 г. № 606-ст

3 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

|

4 Типы, основные параметры и размеры.. 3 7 Требования ресурсосбережения и экологии. 6 10 Транспортирование и хранение. 7 |

ГОСТ Р 52903-2007

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПАКЕТЫ ИЗ ПОЛИМЕРНЫХ ПЛЕНОК И КОМБИНИРОВАННЫХ МАТЕРИАЛОВ

Общие технические условия

Packs made of polymeric films and

composite materials.

General specifications

Дата введения - 2008-09-01

1 Область применения

Настоящий стандарт распространяется на пакеты из полимерных пленок и комбинированных материалов (далее - пакеты), предназначенные для упаковывания пищевой и промышленной продукции.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.030-83 Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 7730-89 Пленка целлюлозная. Технические условия

ГОСТ 8273-75 Бумага оберточная. Технические условия

ГОСТ 9142-90 Ящики из гофрированного картона. Общие технические условия

ГОСТ 10779-78 Спирт поливиниловый. Технические условия

ГОСТ 11293-89 Желатин. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14236-81 Пленки полимерные. Метод испытания на растяжение

ГОСТ 16272-79 Пленка поливинилхлоридная пластифицированная техническая. Технические условия

ГОСТ 17527-2003 Упаковка. Термины и определения

ГОСТ 18992-80 Дисперсия поливинилацетатная гомополимерная грубодисперсная. Технические условия

ГОСТ 19360-74 Мешки-вкладыши пленочные. Общие технические условия

ГОСТ 20477-86 Лента полиэтиленовая с липким слоем. Технические условия

ГОСТ 21140-88 Тара. Система размеров

ГОСТ 21798-76 Тара транспортная наполненная. Метод кондиционирования для испытаний

ГОСТ 26663-85 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 17527, а также следующий термин с соответствующим определением:

3.1 ширина фальца: Расстояние между наружными линиями сгиба расправленного фальца.

4 Типы, основные параметры и размеры

4.1 Пакеты изготовляют типов, указанных в приложении А.

4.3 Типы и размеры пакетов устанавливают в технической документации на пакеты для конкретных видов продукции по согласованию с потребителем (заказчиком).

Размеры пакетов устанавливают в соответствии с требованиями ГОСТ 21140 с учетом размеров транспортной тары, свойств упаковываемой продукции и вида фасовочно-упаковочного оборудования.

4.4 Предельные отклонения от размеров пакетов не должны превышать:

±10 мм - по длине и ширине пакета;

±0,5 мм - по ширине фальца.

5 Технические требования

5.1 Пакеты изготовляют в соответствии с требованиями настоящего стандарта по технической документации, технологическим регламентам, рабочим чертежам на пакеты, предназначенные для упаковывания конкретных видов продукции.

5.2 Характеристики

5.2.1 Качество поверхности пакетов, кроме швов, должно соответствовать требованиям технической документации на полимерные пленки и комбинированные материалы, из которых они изготовлены.

5.2.2 На поверхности пакетов не допускаются трещины, разрывы и отверстия.

5.2.3 Пакеты из термосвариваемых пленок должны иметь сварные швы шириной не более 10 мм.

Швы располагают на расстоянии до 10 мм от края пакета.

По согласованию с потребителем, в зависимости от свойств упаковываемой продукции, допускается располагать швы на расстоянии более 10 мм от края пакета.

При изготовлении пакетов с двухрядными швами расстояние между швами должно быть не более 8 мм.

5.2.4 Сварные швы пакетов должны быть герметичными, по всей длине ровными, без прожженных мест и складок.

5.2.5 Клеевой шов должен быть ровным, без непроклеенных мест и складок.

5.2.6 Пакеты, склеенные из целлюлозной пленки, должны иметь швы шириной не более 30 мм.

5.2.7 Пакеты, применяемые для упаковывания продукции под вакуумом и в среде инертного газа, а также для жидкой и пастообразной продукции, должны быть герметичными.

5.2.8 Допускается изготовлять горловину пакета с выемкой на одной из сторон, с зубчатыми или пилообразными краями, с одной из сторон короче другой по всей ширине пакета не более чем на 20 мм.

Для пакетов с прямым дном, поставляемых в виде рулонов, параллельно донному шву располагают линию отрыва в виде перфорации.

5.2.9 Прочность швов пакетов и ручек должна быть не менее 0,7 показателя прочности пленки при растяжении.

5.2.10 Пакеты могут изготовляться с ручками (вырубными, сварными, петлевыми), замком, дозатором, с перфорацией для выпускания воздуха, требования к которым устанавливают в технической документации на пакеты для конкретных видов продукции в зависимости от назначения, размеров и массы упаковываемой продукции.

5.2.11 Пакет с ручками должен выдерживать нагрузку не менее 1,1 от допускаемой массы упаковываемой продукции.

5.2.13 При многоцветной печати допускается смещение цветов относительно контура или друг друга не более 0,5 мм.

5.2.14 Качество печати определяют липкой лентой, на которой не должно быть следов краски, нанесенной на поверхность пакета.

5.3 Требования к сырью и материалам

5.3.1 Для изготовления пакетов применяют полиэтиленовую пленку по ГОСТ 10354, целлюлозную пленку по ГОСТ 7730, поливинилхлоридную пластифицированную техническую пленку по ГОСТ 16272, многослойные пленки с печатью и без печати или комбинированные материалы по технической документации.

Допускается по согласованию с потребителем (заказчиком) изготовлять пакеты из пленок других видов или других комбинированных материалов в зависимости от требований, предъявляемых к упаковке конкретных видов продукции.

Для изготовления пакетов, предназначенных для противокоррозионной защиты упаковываемой продукции, применяют ингибированную полиэтиленовую пленку «Зираст» по технической документации [1].

5.3.2 Толщину пленки устанавливают в нормативных документах на пакеты для конкретных видов продукции в зависимости от назначения, способов укупоривания, массы или размеров упаковываемой продукции с учетом требований, обеспечивающих сохранность продукции при транспортировании и хранении.

5.3.3 Для склеивания пакетов из целлюлозной пленки применяют клеи на основе поливинилацетатной дисперсии по ГОСТ 18992, карбоксилметилцеллюлозу по технической документации, желатин по ГОСТ 11293, поливиниловый спирт марки ПВС 7/1 по ГОСТ 10779.

Допускается применять другие клеевые материалы, обеспечивающие качество склеивания не нижеуказанных.

5.3.4 Материалы, применяемые для изготовления пакетов, контактирующих с пищевой продукцией, лекарственными средствами, игрушками, парфюмерно-косметической продукцией, должны быть разрешены для использования в указанных целях службами санитарно-эпидемиологического надзора и должны соответствовать требованиям гигиенических нормативов [2] и инструкции [3].

5.4 Маркировка

5.4.1 В каждую кипу, ящик или мешок с упакованными пакетами вкладывают или наклеивают на место, свободное от транспортной маркировки, ярлык с указанием:

- наименования предприятия-изготовителя и его юридического адреса и/или товарного знака;

- наименования, назначения, типа и размера пакета;

- наименования страны-изготовителя;

- наименования и марки материала, из которого изготовлен пакет;

- количества пакетов в кипе (мешке);

- даты изготовления;

- обозначения настоящего стандарта и/или другой технической документации;

- надписи: «Для пищевых продуктов» - для пакетов, контактирующих с пищевыми продуктами;

- информации о способе утилизации пакетов после их использования или знаков экологической маркировки;

- штрихового кода (при наличии).

По согласованию с потребителем допускается наносить на пакеты маркировку, содержащую:

- наименование предприятия-изготовителя и его юридический адрес и/или товарный знак;

- экологический знак;

- наименование материалов, из которых изготовлен пакет, или их условное обозначение.

5.4.2 Допускается по согласованию с потребителем наносить на пакеты маркировку, характеризующую упаковываемую продукцию, или другую информацию.

5.4.3 Транспортная маркировка - по ГОСТ 14192.

На транспортную упаковку наносят манипуляционные знаки по ГОСТ 14192: «Беречь от влаги», «Крюками не брать», «Беречь от солнечных лучей».

5.4.4 Способы и место нанесения, содержание маркировки устанавливают в технической документации на пакеты для конкретных видов продукции.

5.5.1 Пакеты одного типа и размера, изготовленные из материала одной марки, укладывают в стопы в количестве, кратном 100 шт.

5.5.2 Стопы пакетов скрепляют лентой из пленки, полиэтиленовой лентой с липким слоем по ГОСТ 20477 или любым обвязочным материалом.

Стопы пакетов формируют в кипы, завертывают в оберточную бумагу по ГОСТ 8273 или упаковывают в мешки из термосвариваемых пленок, которые заваривают или заклеивают лентой с липким слоем или укладывают в ящики из гофрированного картона по ГОСТ 9142.

Масса кипы, мешка или ящика не должна превышать 20 кг.

Кипы и ящики формируют в транспортные пакеты по ГОСТ 26663.

5.5.3 Допускается поставка пакетов в рулонах.

Рулоны упаковывают в соответствии с требованиями ГОСТ 10354.

5.5.4 По согласованию с потребителем (заказчиком) допускаются другие способы упаковывания пакетов, обеспечивающие сохранность продукции при транспортировании и хранении.

6 Требования безопасности

6.1 Пакеты не токсичны, не оказывают вредного воздействия на человека при использовании их в нормальных комнатных и атмосферных условиях (температура - от минус 20 °С до плюс 30 °С, давление - 760 мм рт. ст.)

Средства коллективной и индивидуальной защиты при работе с пакетами не требуются.

6.2 Пакеты изготовляют в производственных помещениях, оборудованных местной вытяжкой и общеобменной вентиляцией. Рабочие места должны быть организованы по ГОСТ 12.2.003.

Технологический режим производства мешков должен осуществляться по ГОСТ 12.3.030 с соблюдением правил пожарной безопасности по ГОСТ 12.1.004.

6.3 Содержание вредных веществ в воздухе производственных помещений не должно превышать допустимых значений, установленных гигиеническими нормативами [4].

7 Требования ресурсосбережения и экологии

7.1 В целях ресурсосбережения и исключения загрязнения окружающей среды отходы, образующиеся при изготовлении пакетов, а также пакеты, бывшие в употреблении, должны утилизироваться или перерабатываться во вторичное сырье на предприятиях по переработке полимерных материалов.

8 Правила приемки

8.1 Пакеты предъявляют к приемке партиями.

Партией считают количество пакетов одного типа, размера и исполнения, изготовленных из материала одного вида, с одинаковыми качественными характеристиками, оформленных одним документом о качестве.

В партию могут быть включены пакеты с различным художественным оформлением, отделкой и вспомогательными упаковочными средствами.

Документ о качестве включает:

- наименование предприятия-изготовителя и его юридический адрес;

- товарный знак (при наличии);

- номер партии;

- количество пакетов в партии;

- дату изготовления;

- результаты испытаний или подтверждение о соответствии качества пакетов требованиям настоящего стандарта;

- гигиеническое заключение для пакетов, предназначенных для упаковывания пищевых продуктов;

- информацию о необходимости утилизации пакетов после их использования.

В документ о качестве допускается вносить другую информацию, касающуюся их качества.

8.2 Для контроля качества пакетов от партии случайным образом отбирают 1 % единиц упаковок пакетов, но не менее одной единицы, от которой отбирают выборку - 1 % пакетов, но не менее 20 шт.

За единицу упаковки принимают кипу, мешок, ящик и др.

8.3 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят испытания на удвоенной выборке, взятой от той же партии. Результаты повторных испытаний распространяют на всю партию.

8.4 По согласованию с потребителем (заказчиком) допускается применять другие планы статистического контроля пакетов, которые оговаривают в технической документации на пакеты для конкретных видов продукции.

9 Методы испытаний

9.1 Перед испытанием пакеты кондиционируют по ГОСТ 21798, режим 5 (температура - 20 °С, относительная влажность - 65 %) в течение 4 ч.

Испытание пакетов проводят в тех же атмосферных условиях, в которых они кондиционировались.

Допускается испытывать пакеты в условиях, отличающихся от условий кондиционирования, если время от момента окончания кондиционирования до момента окончания испытания образца не превышает 10 мин.

9.2 Соответствие пакетов 4.1 и 4.2, а также требованиям 5.2.2, 5.2.4, 5.2.5, 5.2.12, 5.4, 5.5 контролируют визуально.

9.3 Размеры пакетов, ширину швов, смещение рисунка и цветов краски контролируют линейкой по ГОСТ 427 с погрешностью не более 0,5 мм.

9.4 Толщину пленки контролируют по периметру пакета. Первое измерение проводят на расстоянии (10 ± 1) мм от бокового сгиба или шва пакета, последующие - через каждые (50 ± 1) мм.

Метод контроля и погрешность при измерении должны соответствовать ГОСТ 10354.

9.5 Испытание на прочность сварных швов пакета и ручек проводят в соответствии с требованиями ГОСТ 14236.

Испытания проводят на образцах шириной 15 мм и длиной не менее 150 мм. Образцы в количестве пяти штук вырезают из различных участков швов так, чтобы шов был расположен в середине образца. Сварной шов должен быть расположен перпендикулярно к направлению движения подвижного захвата испытательной машины.

Скорость движения подвижного захвата разрывной машины - (500 ± 50) мм/мин.

За величину прочности сварного шва принимают среднеарифметическое значение пяти испытаний.

9.6 Прочность швов при растяжении пакетов из целлюлозной пленки контролируют по ГОСТ 7730.

9.7 Для контроля герметичности сварных швов пакет заполняют на 1/2 объема водой температурой (20 ± 5) °С и выдерживают его в подвешенном состоянии в течение 30 мин.

После проведения испытания не должно быть течи.

9.8 Герметичность пакетов контролируют по ГОСТ 19360.

9.9 Для контроля прочности пакета с ручками пакет заполняют водой или сыпучим материалом массой 1,1 допускаемой массы упаковываемой продукции и выдерживают его в подвешенном состоянии в течение 1 ч.

После испытания не должно быть разрывов пленки, швов пакета и ручек.

Допускается незначительная деформация ручек без разрывов швов.

9.10 Контроль слипания внутренних поверхностей незаполненного пакета проводят следующим образом: на обеих наружных поверхностях пакета на верхней кромке посередине ширины пакета наклеивают полоски самоклеющейся ленты. Выступающую часть полосок накладывают клеевой стороной к середине так, чтобы образовались два держателя, после чего пакет при помощи держателей открывают.

После проведения испытаний не должно быть разрывов пленки или держателей.

9.11 Качество нанесенной печати проверяют полиэтиленовой лентой с липким слоем по ГОСТ 20477 следующим образом: полоски липкой ленты длиной (200 ± 20) мм накладывают на образец печатной поверхности, оставив свободный участок ленты для захвата. Липкую ленту разглаживают плотным нажатием пальцев руки. Тянут быстро (не дергая) за свободный конец липкой ленты с постоянной скоростью, но так, чтобы не было разрыва материала или обрыва ленты. Визуально осматривают липкую ленту. На липкой ленте допускается бликовая дымка, при этом не должно оставаться обнаженных участков на контролируемой поверхности. Допускается применять другие методы контроля качества печати на поверхности пакетов в соответствии с технической документацией на пакеты для конкретных видов продукции.

10 Транспортирование и хранение

10.1 Пакеты транспортируют всеми видами транспорта в крытых транспортных средствах или универсальных контейнерах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

10.2 Мешки, кипы, ящики с пакетами формируют в транспортные пакеты и транспортируют по ГОСТ 26663.

10.3 Кипы и ящики хранят в штабеле высотой не более 2,5 м в крытых складских помещениях.

Пакеты хранят в условиях, установленных для хранения полимерных пленок и комбинированных материалов, из которых они изготовлены, в соответствии с требованиями стандартов и другой технической документации на пакеты для конкретных видов продукции.

11 Гарантии изготовителя

11.1 Изготовитель гарантирует соответствие пакетов требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, хранения и эксплуатации.

11.2 Рекомендуемые гарантийные сроки хранения пакетов устанавливают в технической документации на пакеты для конкретных видов продукции.

Рекомендуемый срок хранения пакетов из полимерных пленок - 6 мес, из комбинированных материалов - 12 мес.

11.3 По истечении гарантийного срока хранения перед применением пакеты проверяют на соответствие требованиям настоящего стандарта.

При соответствии качества пакетов требованиям настоящего стандарта их используют по назначению.

Приложение А

(рекомендуемое)

Типы пакетов

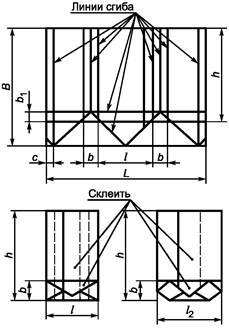

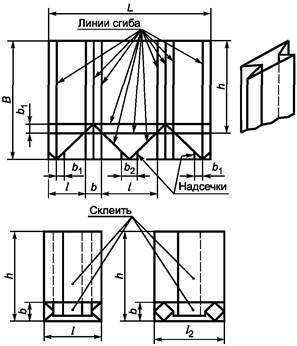

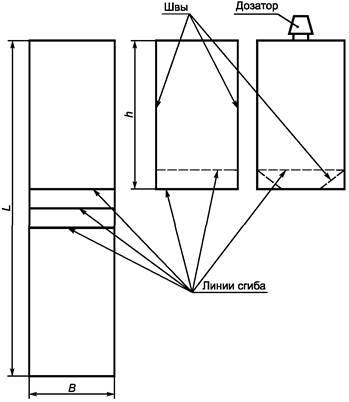

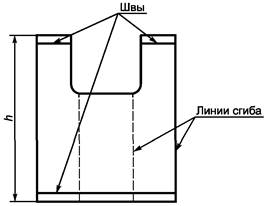

Таблица А.1

|

Тип пакета |

Обозначение типа пакета |

Рисунок |

|

|

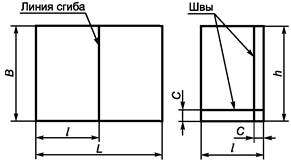

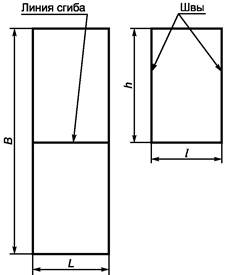

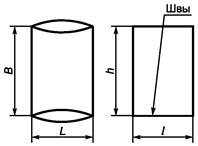

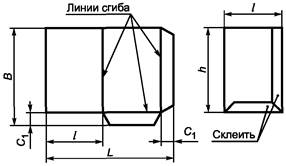

I - с прямым дном |

I-4 |

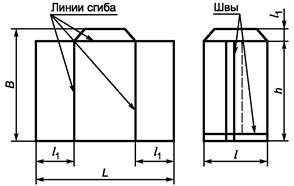

Рисунок 1 |

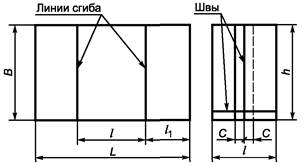

|

|

I-2 |

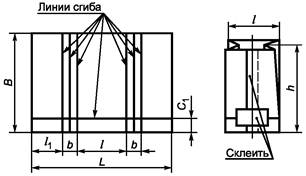

Рисунок 2 |

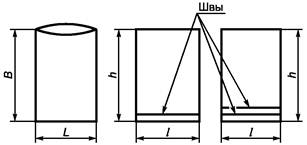

||

|

I-3 |

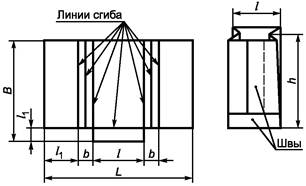

Рисунок 3 |

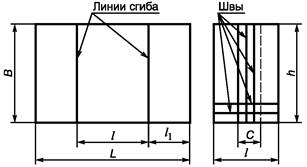

||

|

I - с прямым дном |

I-4 |

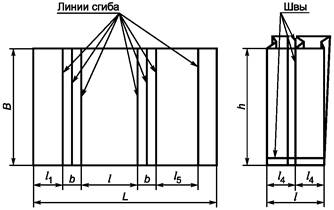

Рисунок 4 |

|

|

I-5 |

Рисунок 5 |

||

|

I-6 |

Рисунок 6 |

||

|

I - с прямым дном |

I-7 |

Рисунок 7 |

|

|

I-8 |

Рисунок 8 |

||

|

I-9 |

Рисунок 9 |

||

|

I - с прямым дном |

I-10 |

Рисунок 10 |

|

|

I-11 |

Рисунок 11 |

||

|

I-12 |

Рисунок 12 |

||

|

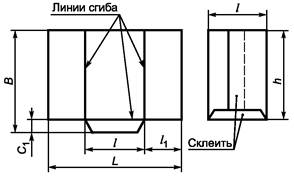

I - с прямым дном с клапаном |

I-13 |

Рисунок 13 |

|

|

с клапаном |

I-14 |

Рисунок 14 |

|

|

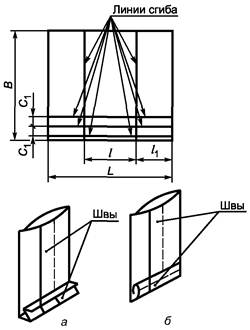

с фальцами |

I-15 |

Рисунок 15 |

|

|

I - с прямым дном с фальцами |

I-16 |

Рисунок 16 |

|

|

с фальцами и перегородкой |

I-17 |

Рисунок 17 |

|

|

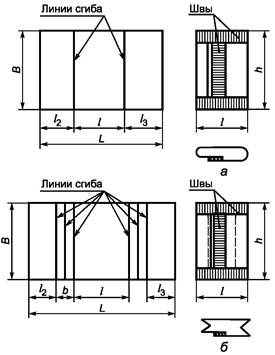

II - с прямоугольным, шестиугольным или фигурным дном |

II-1 |

Рисунок 18 |

|

|

II - с прямоугольным, шестиугольным или фигурным дном |

II-2 |

Рисунок 19 |

|

|

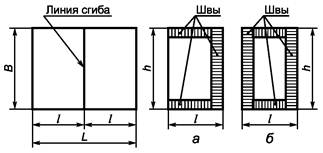

II-3 |

Рисунок20 |

||

|

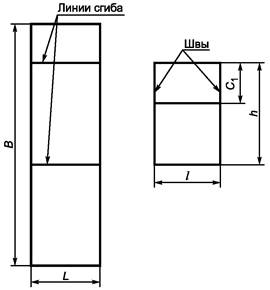

II - с прямоугольным, шестиугольным или фигурным дном |

Рисунок 21 |

||

|

с ручками |

II-4 |

||

|

II-5 |

Рисунок 22 |

||

|

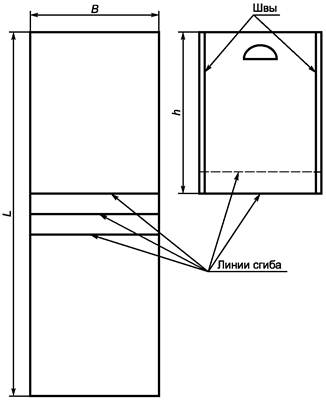

Обозначение размеров пакетов: L - длина развертки; l - длина пакета; l1 - (0,55 - 0,65)l; l2 - 0,5l + k; l3 - 0,5l + k1; l4 - 0,5l; l5 - l4 + 0,5b; С - ширина соединительного клапана; С1 - ширина клапана (выбирают конструктивно); |

k - не более 12 мм; k1 - не более 18 мм; В - ширина развертки; b - ширина фальца пакета; b1 - 0,5b; b2 - 0,5(b - 10 мм); h - высота пакета. |

||

Библиография

|

ТУ 2245-001-29424554-2002 |

Ингибированная полиэтиленовая пленка «Зираст» |

|

|

ГН 2.3.3.972-2000 |

Предельно допустимые количества химических веществ, выделяющихся из материалов, контактирующих с пищевыми продуктами |

|

|

Инструкция МЗ России № 880-71 |

Санитарно-химические исследования изделий, изготовленных из полимерных и других синтетических материалов, предназначенных для контакта с пищевыми продуктами |

|

|

ГН 2.2.5.1313-2003 |

Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны |

Ключевые слова: пакеты, полимерные пленки, комбинированные материалы, маркировка, упаковка, транспортирование, хранение