Документы по стандартизации

Конструкции металлические

СТАНДАРТ ОРГАНИЗАЦИИ

РЕЗЕРВУАРЫ ВЕРТИКАЛЬНЫЕ ЦИЛИНДРИЧЕСКИЕ

СТАЛЬНЫЕ ДЛЯ ХРАНЕНИЯ ЖИДКИХ ПРОДУКТОВ

Правила проектирования

СТО 0048-2005

Москва

ЗАО «ЦНИИПСК им. Мельникова»

ОАО «ПИ Нефтеспецстройпроект»

ФГУП ПИИ «Фундаментпроект»

СТАНДАРТ ОРГАНИЗАЦИИ

Предисловие

1 РАЗРАБОТАН ЗАО Центральный ордена Трудового Красного Знамени научно-исследовательский и проектный институт строительных металлоконструкций им. Мельникова (ЗАО «ЦНИИПСК им. Мельникова»)

ОАО «Проектный институт Нефтеспецстройпроект» (ОАО «ПИ Нефтеспецстройпроект»)

ФГУП ПИИ «Фундаментпроект»

2 ВНЕСЕН организациями-разработчиками стандарта

3 ПРИНЯТ на научно-техническом Совете ЦНИИПСК им. Мельникова от 23 декабря 2004 г. с участием представителей организаций-разработчиков стандарта

4 ВВЕДЕН впервые

5 Разработка, согласование, утверждение, издание (тиражирование), обновление (изменение или пересмотр) и отмена настоящего стандарта производится организациями-разработчиками

СОДЕРЖАНИЕ

Введение

Настоящий стандарт разработан в соответствии с Федеральным законом «О техническом регулировании» № 184-ФЗ, Федеральным законом от 21.07.97 № 116-ФЗ «О промышленной безопасности опасных производственных объектов» с внесенными изменениями от 10 января 2003 г. и предназначен для проектных организаций, изготовителей резервуаров и монтажных организаций.

Стандарт может применяться организациями, выполняющими работы по проектированию резервуаров, если эти организации имеют сертификаты соответствия, выданные Органом по сертификации в системе добровольной сертификации, созданной организациями разработчиками стандарта.

Организации разработчики не несут никакой ответственности за использование данного стандарта организациями, не имеющими сертификатов соответствия.

Необходимость разработки стандарта продиктована тем, что опыт, накопленный организациями разработчиками стандарта, а также отечественными проектными организациями содержится в нескольких десятках разрозненных нормативных документов (СНиП, ТУ, РД, ВСН, ведомственных правилах и т.п.), частично устаревших и не охватывающих в целом проблему строительства резервуаров.

Основной целью стандарта является создание современной нормативной базы по вопросам расчета и проектирования резервуаров, а также повышения их долговечности.

При проектировании резервуаров, предназначенных для эксплуатации в России, допускается использование зарубежных стандартов вместе с разработкой специальных технических условий.

При разработке стандарта проанализированы и учтены:

- законодательная, правовая и нормативно-техническая документация по вопросам обеспечения промышленной безопасности, проектирования изготовления и монтажа резервуаров;

- практический опыт проектирования, монтажа и эксплуатации резервуаров;

- результаты обследований резервуарных парков;

- некоторые зарубежные стандарты;

- предложения предприятий, организаций, объединений и специалистов.

Замечания и предложения по дополнениям и изменениям настоящего стандарта просим направлять по адресу: 117393 Москва, ул. Архитектора Власова, 49, ЗАО «ЦНИИПСК им. Мельникова», факс: 960-22-77, E-mail: centr@stako.ru, телефон для справок: (095) 128-08-63.

СТАНДАРТ ОРГАНИЗАЦИИ

РЕЗЕРВУАРЫ

ВЕРТИКАЛЬНЫЕ ЦИЛИНДРИЧЕСКИЕ

СТАЛЬНЫЕ ДЛЯ ХРАНЕНИЯ ЖИДКИХ ПРОДУКТОВ

Правила проектирования

Утвержден и введен в действие:

Приказом ЗАО «ЦНИИПСК им. Мельникова» от 25 апреля 2005 г. № 77

Приказом ОАО «ПИ Нефтеспецстройпроект от 26 апреля 2005 г. № 6

Приказом ФГУП ПИИ «Фундаментпроект» от 3 мая 2005 г. № 57

Дата введения 2005-05-20

1 Область применения

Настоящий стандарт распространяется на стальные конструкции вертикальных цилиндрических резервуаров (далее резервуары) объемом от 100 м3 и более, предназначенных для наземного хранения жидких продуктов, работающих при избыточном давлении не более 5,0 кПа и относительном вакууме не более 0,8 кПа в условиях квазистатического и малоциклового нагружения, сооружаемых в районах с расчетной температурой наружного воздуха минус 65 °С и выше.

Стандарт не распространяется на резервуары изотермические (хранение сжиженных газов), баки-аккумуляторы для горячей воды и резервуары для хранения агрессивных химических продуктов.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на нормативные документы, перечень которых приведен в приложении А.

3 Общие положения

3.1 Строительство резервуаров должно проводиться в соответствии с рабочими чертежами КМ (конструкции металлические) и проектом производства работ (ППР), требованиями настоящего стандарта, строительных норм и правил (СНиП).

В процессе строительства резервуара организации, разработавшие проектную документацию, в установленном порядке осуществляют авторский надзор.

Для обеспечения качественного строительства резервуаров заказчик может привлечь стороннюю организацию с целью осуществления независимого технического надзора за изготовлением и монтажом сооружения в соответствии с требованиями РД 08-296-99.

3.2 Требования к чертежам КМ

3.2.1 Рабочие чертежи металлических конструкций резервуаров (чертежи марки КМ) должны выполняться в соответствии с требованиями СТО 02494680-0035-2003.

В состав чертежей марки КМ должны входить следующие разделы:

- общие данные;

- чертежи общего вида резервуара;

- схемы расположения элементов металлоконструкций;

- чертежи элементов металлоконструкций;

- узлы металлоконструкций;

- спецификация металлопроката;

- задание на проектирование фундаментов.

Чертежи марки КМ должны содержать все данные, необходимые и достаточные для разработки деталировочных чертежей КМД.

3.2.2 В состав раздела «Общие данные» должны входить следующие подразделы:

- ведомость рабочих чертежей;

- общие указания;

- основные расчетные данные и показатели резервуара;

- материалы (требования к металлопрокату, требования к сварным соединениям);

- сведения о конструкции резервуара;

- основные требования к изготовлению конструкций резервуара;

- основные требования к монтажу резервуара;

- контроль качества сварных соединений;

- испытание и приемка резервуара;

- указания по защите конструкций от коррозии;

- требования к основанию и фундаменту;

- долговечность и регламент обслуживания резервуара.

3.2.3 Состав проекта производства работ представлен в разделе 7.

3.3 Состав технического задания

3.3.1 Техническое задание оформляется в соответствии с требованиями СТО СМК 31-2005.

3.3.2 Исходные данные для проекта КМ:

- геометрические параметры или объем резервуара;

- тип резервуара: со стационарной крышей (с понтоном или без понтона), с плавающей крышей и другие конструктивные особенности;

- район строительства;

- наименование хранимого продукта с указанием наличия вредных примесей в продукте (содержание серы, сульфидов водорода и т.д.) для обеспечения необходимых мероприятий;

- удельный вес продукта;

- максимальную и минимальную температуру продукта;

- избыточное давление и относительное разрежение;

- нагрузку от теплоизоляции;

- схему расположения и нагрузки от технологического оборудования;

- потребность в зачистных люках и зумпфах;

- оборачиваемость продукта (изменение уровня налива продукта во времени);

- срок службы резервуара;

- припуск на коррозию элементов резервуара.

Данные должны быть согласованы Заказчиком и Проектировщиком.

3.4 Исходные данные для ППР

Исходными данными для разработки ППР являются:

- задание на разработку ППР, в котором должны быть указаны сроки начала и окончания монтажных работ, или нормативная продолжительность, основные решения по организации и технологии монтажа, предполагаемые для использования грузоподъемные и транспортные механизмы и другое оборудование;

- проект конструкций металлических резервуара (проект КМ);

- рабочие чертежи конструкций резервуара завода-изготовителя (КМД);

- генеральный план монтируемого объекта с указанием главных осей резервуара;

- рабочие чертежи строительной части (фундамента) и трубопроводов.

3.5 Уровень ответственности резервуара

3.5.1 Уровень ответственности резервуара - степень опасности (риска), возникающая при аварии резервуара для здоровья и жизни граждан, имущества физических или юридических лиц, государственного или муниципального имущества, экологической безопасности, а также здоровья или жизни животных и растений.

3.5.2 В зависимости от объема и места расположения вертикальные цилиндрические резервуары в соответствии с ПБ 03-605-03 подразделяются на три уровня ответственности:

Уровень I - особо опасные резервуары: объемами 10000 м3 и более, а также резервуары объемами 5000 м3 и более, предназначенные для хранения нефти и нефтепродуктов и расположенные непосредственно по берегам рек, крупных водоемов и в черте городской застройки.

Уровень II - резервуары повышенной опасности: объемами от 5000 до 10000 м3.

Уровень III - опасные резервуары: объемами от 100 до 5000 м3.

3.5.3 Степень ответственности (опасности) учитывается при проектировании специальными требованиями к материалам, объемам контроля качества, а также при расчете с использованием коэффициента надежности по назначению.

3.6 Конструктивные особенности

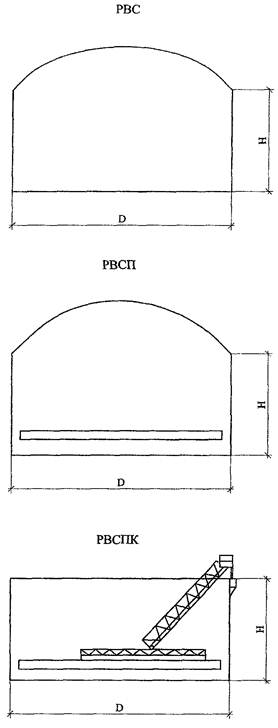

Резервуары подразделяются на следующие типы:

а) РВС - резервуар вертикальный со стационарной крышей;

б) РВСП - резервуар вертикальный со стационарной крышей и понтоном;

в) РВСПК - резервуар вертикальный с плавающей крышей.

3.7 Основные размеры

3.7.1 Рекомендуемые основные размеры резервуаров должны соответствовать указанным на рисунке 3.1 и в таблице 3.1.

|

Тип резервуара |

||||

|

РВС, РВСП |

РВСПК |

|||

|

внутренний диаметр, Д, м |

высота стенки*, Н, м |

внутренний диаметр, Д, м |

высота стенки*, Н, м |

|

|

1 |

2 |

3 |

4 |

5 |

|

100 |

4,73 |

6,0 |

- |

- |

|

200 |

6,63 |

|||

|

300 |

7,58 |

7,5 |

||

|

400 |

8,53 |

|||

|

700 |

10,43 |

9,0 |

||

|

1000 |

12,0 |

12,33 |

9,0 |

|

|

2000 |

15,18 |

15,18 |

12,0 |

|

|

3000 |

18,98 |

18,98 |

||

|

5000 |

22,8 |

22,8 |

||

|

20,92 |

15,0 |

|||

|

10000 |

28,5 |

18,0 |

28,5 |

18,0 |

|

34,2 |

12,0 |

34,2 |

12,0 |

|

|

20000 |

39,9 |

18,0 |

39,9 |

18,0 |

|

47,4 |

12,0 |

|

||

|

30000 |

45,6 |

18,0 |

45,6 |

18,0 |

|

40000 |

56,9 |

56,9 |

||

|

50000 |

60,7 |

60,7 |

||

|

100000 |

- |

- |

95,4 |

18,0 |

|

* - уточняется в зависимости от ширины листов стенки |

||||

По заказу потребителя допускается изготовление резервуаров других габаритов и объемов.

4 Материалы для элементов резервуаров

4.1 Общие требования

4.1.1 Стали, используемые в конструкциях резервуаров, должны удовлетворять требованиям соответствующих стандартов и технических условий, а также дополнительным требованиям проектной документации.

4.1.2 Все элементы конструкций по требованиям к материалам разделяются на две группы:

· Основные конструкции:

А - стенка, привариваемые к стенке листы днища или кольцевые окрайки, обечайки люков и патрубков в стенке и фланцы к ним, привариваемые к стенке усиливающие накладки, опорное (верхнее) кольцо жесткости;

Б - центральная часть днища, анкерные крепления, каркас крыши (включая фасонки), настил крыши, самонесущие конические крыши, плавающие крыши, промежуточные кольца жесткости, обечайки люков и патрубков на крыше, включая фланцы к ним.

· Вспомогательные конструкции: лестницы, площадки ограждения и др.

4.1.3 Применяемый прокат по точности изготовления (ширине, толщине, длине и плоскостности, серповидности), наличию дефектов прокатки и качеству поверхности должен удовлетворять требованиям соответствующих стандартов, технических условий и требованиям проектной документации.

4.2 Выбор материалов

4.2.1 Для основных конструкций подгруппы А должны применяться только спокойные (полностью раскисленные) низкоуглеродистые и низколегированные стали по ГОСТ 27772, ГОСТ 14637, ГОСТ 19281, ГОСТ 535 и техническим условиям, согласованным в установленном порядке и указанным в проектной документации.

Для основных конструкций подгруппы Б должна применяться спокойная или полуспокойная сталь по ГОСТ 27772.

Для вспомогательных конструкций наряду с вышеперечисленными сталями с учетом температурных условий эксплуатации возможно применение стали С235 по ГОСТ 27772.

4.2.2 Листовой прокат, предназначенный для изготовления элементов конструкций, должен удовлетворять следующим требованиям:

- ширина: 1500 - 3000 мм;

- длина: 6000 - 12000 мм;

- класс сплошности 0; 1 по ГОСТ 22727 (неконтролируемые зоны не должны превышать: у продольной кромки - 5 мм, у поперечной - 10 мм).

4.2.3 По требованию Заказчика допускается применять для конструкций резервуаров стали по другим международным и национальным стандартам и техническим условиям. При этом требования к характеристикам проката и качеству стали не должны быть ниже соответствующих требований к сталям, рекомендованных настоящим стандартом.

4.2.4 Выбор марки стали для основных элементов конструкций группы А производится с учетом требуемого класса прочности (минимального гарантированного предела текучести) и соответствующей толщины проката, а также необходимой хладостойкости (в т.ч. при расчетной температуре металла).

Для основных конструкций группы А выбор стали производится с использованием характеристик стали (прочности, пластичности и хладостойкости - KCU и KCV), нормируемых настоящим стандартом, а также действующими СНиПами и государственными стандартами.

Для основных (группа Б) и вспомогательных конструкций выбор стали производится по характеристикам, которые нормируются действующими СНиПами и стандартами.

4.2.4.1 Хладостойкость по KCU - используется при выборе марки стали в условиях сохранения в существующих ГОСТах и ТУ сведений о хладостойкости сталей на образцах Менаже.

4.2.5 Материал и типы фланцев принимаются в соответствии с ГОСТ 12816 с учетом условного давления и температуры эксплуатации.

4.3 Углеродный эквивалент

4.3.1 Углеродный эквивалент стали определяется по формуле:

![]()

где С, Mn, Si, Cr, Ni, Cu, V, Р - массовые доли углерода, марганца, кремния, хрома, никеля, меди, ванадия и фосфора.

4.3.2 Значение углеродного эквивалента (Сэ) стали указывается в проектной документации и при заказе металлопроката:

- для стали с σт ≤ 345 МПа - Сэ ≤ 0,43;

- для стали с 345 < σт ≤ 390 МПа - Сэ = 0,44... 0,48;

- для стали с σт > 390 МПа - Сэ = 0,49... 0,51.

4.4 Расчетная температура металла

4.4.1 За расчетную температуру металла принимается наиболее низкое из двух следующих значений:

- минимальная температура складируемого продукта;

- температура наиболее холодных суток для данной местности (минимальная среднесуточная температура), повышенная на 5 °С.

Примечание - При определении расчетной температуры металла не принимаются во внимание температурные эффекты специального обогрева и теплоизолирования резервуаров.

4.4.2 Температура наиболее холодных суток для данной местности определяется с обеспеченностью 0,98 по таблице температур наружного воздуха СНиП 23-01-99.

4.4.3 Для резервуаров с рулонной технологией сборки расчетная температура металла, принимаемая по п. 4.4.1, при толщинах свыше 10 мм понижается на 5 °С.

4.5 Требования к ударной вязкости

4.5.1 Ударная вязкость листового проката определяется на поперечных образцах с V-образным надрезом типа 11 (толщина листа 10 мм и более), типа 12 (толщина листа от 7,5 мм до 10 мм) и типа 13 (толщина листа от 5 мм до 7,5 мм) по ГОСТ 9454.

Ударная вязкость сортового и фасонного проката определяется аналогично на продольных образцах.

4.5.2 Испытанию при заданной температуре подвергаются три образца от партии (листа). Среднее значение ударной вязкости должно быть не менее нормируемой величины (п. 4.5.5), при этом на одном образце допускается снижение ударной вязкости на 30 % менее нормируемой величины.

4.5.3 Порядок проведения испытаний и испытательное оборудование должны соответствовать требованиям ГОСТ 9454.

4.5.4 Выбор температуры испытаний

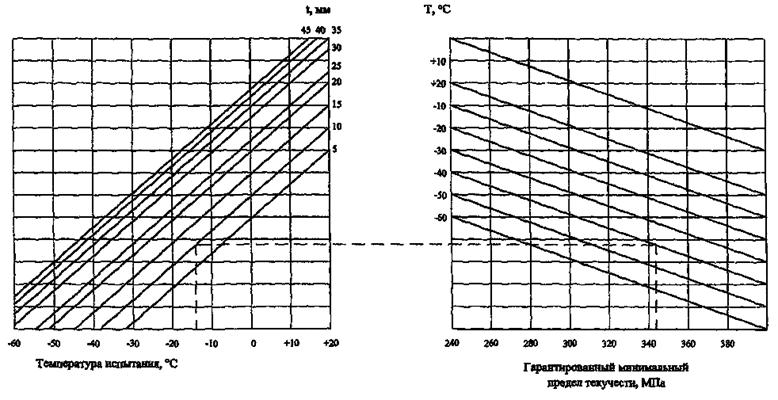

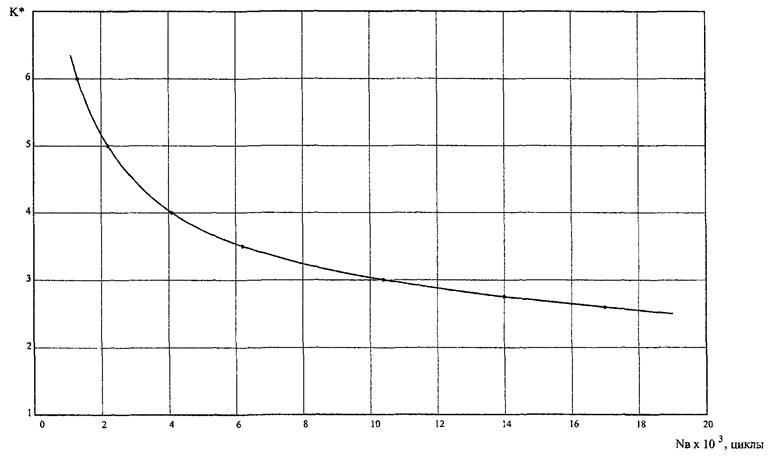

4.5.4.1 Для стали с гарантированным минимальным пределом текучести 390 МПа и ниже температура испытаний определяется по графику на рис. 4.1. При этом учитывают гарантированный минимальный предел текучести, расчетную температуру металла и толщину проката.

4.5.4.2 Для листов с гарантированным минимальным пределом текучести выше 390 МПа температура испытаний должна быть не выше расчетной температуры металла.

4.5.4.3 Назначенная температура испытаний должна быть указана в проектной документации.

4.5.5 Нормируемая величина ударной вязкости

4.5.5.1 Нормируемая величина ударной вязкости листового проката составляет:

- для стали с пределом текучести 345 МПа и ниже - 35 Дж/см2;

- для стали с более высоким пределом текучести - 50 Дж/см2.

4.5.5.2 Для листового проката с пределом текучести 315 МПа и ниже допускается уменьшение нормируемого уровня ударной вязкости до 30 Дж/см2. При этом при испытаниях допускается снижение ударной вязкости на одном из трех образцов на 5 % ниже нормируемой величины.

4.5.5.3 Для фасонного проката нормируемое значение ударной вязкости марки стали повышается по сравнению с листовым прокатом на 20 Дж/см2.

4.6 Сварочные материалы

Материалы для сварки (электроды, сварочная проволока, флюсы, защитные газы) должны выбираться в соответствии с требованиями технологического процесса изготовления и монтажа конструкций и выбранных марок стали. При этом применяемые сварочные материалы и технология сварки должны обеспечивать механические свойства сварного шва не ниже свойств, установленных требованиями для рекомендуемых в настоящем стандарте выбранных сталей.

4.7 Материал болтов и гаек

4.7.1 Материалом монтажных болтов и гаек, временно используемых при сборке элементов вспомогательных конструкций (площадок, лестниц, ограждений), а также крыш, опорных колец и т.п., допускается сталь марок 20пс или 20 по ГОСТ 1050.

4.7.2 При выборе материала болтов и гаек для фланцевых присоединений трубопроводов к патрубкам следует учитывать расчетную температуру металла. При расчетной температуре до -40 °С включительно для болтов и гаек рекомендуется сталь марки Ст3сп5 по ГОСТ 535, при расчетной температуре от -40 °С до -50 °С включительно - сталь марки 09Г2С категории 12 по ГОСТ 19281, при расчетной температуре ниже -50 °С - сталь марки 09Г2С категории 13 по ГОСТ 19281.

4.7.3 Выбор марок стали для фундаментных болтов рекомендуется производить по ГОСТ 24379.0.

|

№ стандарта или технических условий |

С |

Mn |

Si |

S |

P |

Cr |

Ni |

Cu |

Ti |

Al |

V |

Nb |

N |

Другие элементы |

Углеродный эквивалент |

|

|

не более |

||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

Ст3сп5 |

≤ 0,22 |

≤ 0,65 |

0,15 - 0,30 |

0,050 |

0,040 |

0,30 |

0,30 |

0,30 |

- |

0,020 |

- |

- |

≤ 0,008 мартен. |

As ≤ 0,08 |

|

|

|

С 315 |

ТУ 14-104-133-92 |

≤ 0,22 |

≤ 0,65 |

0,15 - 0,30 |

0,030 |

0,035 |

0,30 |

0,30 |

0,30 |

- |

- |

- |

- |

|

|

|

|

09Г2С-12 (345-3) |

≤ 0,15 |

1,30 - 1,70 |

≤ 0,80 |

0,040 |

0,035 |

0,30 |

0,30 |

0,30 |

- |

- |

- |

- |

≤ 0,008 мартен |

As ≤ 0,08 |

|

|

|

09Г2С-15 (345-4) |

≤ 0,012 эл. печь |

|||||||||||||||

|

09Г2У |

ТУ 14-1-5136-92 |

≤ 0,12 |

1,4 - 1,8 |

0,17 - 0,37 |

0,010 |

0,030 |

0,30 |

0,30 |

0,30 |

- |

- |

- |

- |

≤ 0,012 |

по расчету Са 0,002 - 0,01 |

|

|

08Г2Б |

ТУ 14-104-159-96 |

≤ 0,09 |

0,85 - 1,35 |

0,15 - 0,40 |

0,010 |

0,030 |

0,3 |

0,40 - 0,65 |

0,3 |

- |

- |

- |

0,02-0,4 |

- |

по расчету Са 0,002 - 0,01 |

|

|

10Г2ФБ |

ТУ 14-1-4083-86 |

0,09 - 0,12 |

1,55 - 1,75 |

0,15 - 0,35 |

0,006 |

0,020 |

0,30 |

0,30 |

0,30 |

≤ 0,035 |

0,05 |

0,09 - 0,12 |

0,02 - 0,12 |

≤ 0,010 |

- |

≤ 0,43 |

|

09ГБЮ |

ТУ 14-1-4358-87 |

0,08 - 0,11 |

1,1 - 1,4 |

≤ 0,3 |

0,006 |

0,025 |

0,30 |

0,30 |

0,30 |

- |

0,02 - 0,05 |

- |

0,06 - 0,08 |

≤ 0,010 |

Са 0,004 |

≤ 0,38 |

|

10Г2СБ |

ТУ 14-1-5270-94 |

≤ 0,13 |

1,38 - 1,8 |

0,25 - 0,50 |

0,020 |

0,025 |

0,30 |

0,30 |

0,30 |

0,005 - 0,02 |

0,01 - 0,06 |

0,10 |

0,03 - 0,05 |

≤ 0,12 |

- |

≤ 0,44 |

|

08Г2Б-У |

ТУ 14-1-4349-87 |

0,07 - 0,11 |

1,45 - 1,65 |

0,2 - 0,4 |

0,010 - 0,006 |

0,020 |

0,30 |

0,30 |

0,30 |

0,015 - 0,04 |

≤ 0,05 |

|

0,025 - 0,45 |

≤ 0,010 |

- |

≤ 0,43 |

|

08Г2БТ-У |

0,07 - 0,09 |

0,01 - 0,03 |

||||||||||||||

|

С590К (12ГН2МФАЮ) |

≤ 0,14 |

0,90 - 1,4 |

0,020 - 0,50 |

0,035 |

0,035 |

0,20 - 0,50 |

1,40 - 1,75 |

0,30 |

- |

0,05 - 0,10 |

0,05 - 0,1 |

|

0,02 - 0,03 |

Мo 0,15 - 0,25 |

|

|

|

112ГН2М ФАЮ-У |

ТУ 14-104-167-97 |

0,09 - 0,14 |

0,09 - 0,14 |

0,2 - 0,5 |

0,010 |

0,020 |

0,20 - 0,50 |

1,40 - 1,75 |

0,30 |

- |

0,02 - 0,05 |

0,05 - 0,10 |

- |

0,02 - 0,03 |

Мо 0,15 - 0,25 Са 0,002 - 0,01 |

|

|

* При введении ванадия сталь марки 10Г2СБ обозначается 10Г2СФБ. |

||||||||||||||||

|

Толщина листа, мм |

Предел текучести, Н/мм2* |

Времен, сопротивление, Н/мм2* |

Относительн. удлинение, % |

Изгиб до параллельности сторон |

Ударная вязкость KCV, Дж/см2 *2 |

||||||||||||

|

+20 |

+10 |

0 |

-10 |

-15 |

-20 |

-30 |

-35 |

-40 |

-50 |

-60 |

после мех. старения при 20 °С |

||||||

|

не менее |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

|

С255 (Ст3сп5) |

от 4 до 10 вкл. |

245 |

380 |

25 |

d = 1,5а*1 |

|

|

35 |

30 |

|

|

|

|

|

|

|

30 |

|

св. 10 до 20 |

245 |

370 |

25 |

d = 1,5 а |

|

35 |

30 |

|

|

|

|

|

|

|

|

30 |

|

|

св. 20 до 40 |

235 |

370 |

25 |

d = 2,0а |

35 |

30 |

|

|

|

|

|

|

|

|

|

30 |

|

|

С315 |

до 10 вкл. |

315 |

440 |

21 |

d = 2,0а |

|

|

|

35 |

30 |

|

|

|

|

|

|

30 |

|

ТУ 14-104-133-92 |

св. 10 до 20 |

296 |

420 |

21 |

d = 2,0 а |

|

|

|

35 |

30 |

|

|

|

|

|

|

30 |

|

св. 20 до 40 |

275 |

400 |

21 |

d = 2,0а |

|

|

35 |

30 |

|

|

|

|

|

|

|

30 |

|

|

св. 40 до 50 |

255 |

390 |

21 |

d = 2,0а |

|

|

|

|

|

|

|

|

|

|

|

30 |

|

|

С345-3 (09Г2С-12) |

от 4 до 10 вкл. |

345 |

490 |

21 |

d = 2а |

|

|

|

|

|

|

|

|

35 |

|

|

35 |

|

С345-4 (09Г2С-15) |

св. 10 до 20 |

325 |

470 |

21 |

d = 2а |

|

|

|

|

|

|

|

35 |

|

|

|

35 |

|

св. 20 до 40 |

305 |

460 |

21 |

d = 2а |

|

|

|

|

|

|

35 |

|

|

|

|

35 |

|

|

св. 40 до 60 |

285 |

450 |

21 |

d = 2а |

|

|

|

|

|

35 |

|

|

|

|

|

35 |

|

|

09Г2У |

от 8 до 20 вкл. |

305 |

440 - 640 |

21 |

d = 2а |

|

|

|

|

|

|

|

|

35 |

|

|

35 |

|

ТУ 14-1-5136-92 |

св. 20 до 32 |

295 |

440 - 640 |

21 |

d = 2а |

|

|

|

|

|

|

|

|

35 |

|

|

35 |

|

08ГНБ ТУ 14-104-159-96 |

от 8 до 25 вкл. |

350 |

500 |

26 |

d = 2а |

|

|

|

|

|

|

|

|

|

|

50 |

35 |

|

10Г2ФБ |

от 4 до 9 |

450 |

550 |

22 |

d = 2а |

|

|

|

|

|

|

60 |

50 |

35 |

|

|

35 |

|

ТУ 14-1-4083-86 |

от 10 до 28 вкл. |

430 |

520 |

17 |

d = 2а |

|

|

|

|

60 |

50 |

|

|

35 |

|

|

35 |

|

09ГБЮ ТУ 14-1-4358-87 |

от 4 до 12 вкл. |

390 |

550 |

23 |

d = 2а |

|

|

|

|

|

|

|

|

60 |

|

|

35 |

|

10Г2СБ |

от 8 до 15 вкл. |

480 - 600 |

590 - 690 |

22 |

d = 2а |

|

|

|

|

|

50 |

|

|

|

|

|

|

|

ТУ-14-1-5270-94 |

св. 15 до 25 |

480 - 600 |

590 - 690 |

22 |

d = 2а |

|

|

|

|

|

50 |

|

|

|

|

|

|

|

08Г2БТ-У, 08Г2Б-У ТУ 14-1-4349-87 |

от 8 до 16 вкл. |

480 - 580 |

590 - 690 |

22 |

d = 2а |

|

|

|

|

|

70 |

50 |

|

|

|

|

50 |

|

С590 К |

от 10 до 40 вкл. |

590 |

685 |

14 |

d = 3а |

|

|

|

|

|

|

50 |

|

35 |

|

|

35 |

|

122ГН2М ФАЮ-У ТУ 14-104-167-97 |

от 10 до 40 вкл. |

690 - 785 |

690 - 880 |

14 |

d = 3а |

|

|

|

|

|

|

|

|

50 |

|

35 |

35 |

|

*1 d - диаметр оправки, а - толщина образца; *2 при изменении для марки стали нормируемого значения ударной вязкости область применения его меньшего значения ограничивается температурой, при которой нормируется большее значение ударной вязкости; *3 для сталей С255, С315, С345-3, С345-4, С590, 09Г2У разрешается вплоть до 2002 года аттестацию качества стали проводить на образцах типа Менаже. |

|||||||||||||||||

5 Требования к конструктивным решениям элементов резервуара

5.1 Общие положения

5.1.1 Днище, стенка и настил крыши могут выполняться как в полистовом, так и в рулонном исполнении. Полистовое исполнение предусматривает изготовление и монтаж элементов резервуара из отдельных листов. Полотнища элементов резервуара изготавливаются на заводе в виде рулонов, впоследствии разворачиваемых в проектное положение при монтаже резервуара. Масса полотнищ должна определяться возможностями их транспортировки и монтажа.

5.1.2 Крыша резервуара может быть стационарной, опирающейся на стенку резервуара, и плавающей на поверхности продукта.

5.1.3 С целью уменьшения потерь продукта за счет его испарения в резервуарах со стационарной крышей используются понтоны. Необходимость установки понтонов определяется характеристиками хранимого продукта и технологическими особенностями эксплуатации резервуарного парка.

5.1.4 Лестницы для доступа на крышу резервуара могут быть шахтными, кольцевыми, наклонными (для резервуаров со стационарными крышами) и катучими (для резервуаров с плавающими крышами).

5.1.5 Конструкции элементов резервуаров и требования, предъявляемые к ним, представлены в соответствующих подразделах.

5.2 Общие требования к сварным соединениям

5.2.1 Конструктивные элементы сварных соединений и швов, как правило, должны соответствовать требованиям стандартов на применяемый вид сварки:

для ручной дуговой сварки:

- сварные соединения - ГОСТ 5264;

- сварные соединения под острыми и тупыми углами - ГОСТ 11534;

для автоматической и полуавтоматической сварки под флюсом:

- сварные соединения - ГОСТ 8713;

для дуговой сварки в среде защитных газов:

- сварные соединения - ГОСТ 14771;

- сварные соединения под острыми и тупыми углами - ГОСТ 23518.

5.2.2 Сварные швы соединений должны быть плотно-прочными и соответствовать основному металлу по показателям стандартных механических свойств металла шва: пределу текучести, временному сопротивлению, относительному удлинению.

5.2.3 Для улучшения коррозионной стойкости металл шва и основной металл по химическому составу должны быть близки друг к другу.

5.2.4 Применяемая технология сварки должна обеспечивать минимальные сварочные деформации и перемещения элементов конструкций.

5.2.5 Прихватки не рассчитываются на силовые воздействия.

5.2.6 Стыковые соединения деталей неодинаковой толщины при разнице, не превышающей значений, указанных в таблице 5.1, могут выполняться так же, как и деталей одинаковой толщины; конструктивные элементы разделки кромок и размеры сварного шва следует выбирать по большей толщине.

|

Допускаемая разница толщины, мм |

|

|

до 4 вкл. |

1 |

|

свыше 4 до 20 вкл. |

2 |

|

свыше 20 до 30 вкл. |

3 |

При разности в толщине свариваемых деталей свыше значений, указанных в таблице 5.1, на детали, имеющей большую толщину, должен быть сделан скос под углом 15° с одной или с двух сторон до толщины тонкой детали. При этом конструкцию разделки кромок и размеры сварного шва следует выбирать по меньшей толщине.

5.2.7 Максимальные катеты угловых сварных швов не должны превышать 1,2 толщины более тонкой детали в соединении.

Для деталей толщиной 4 - 5 мм катет углового сварного шва должен быть равен 4 мм. Для деталей большей толщины катет углового шва определяется расчетом или конструктивно, но должен быть не менее 5 мм.

5.2.8 Заводские сварные соединения рулонных заготовок выполняются встык.

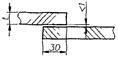

5.2.9 Нахлесточное соединение со сваркой с одной стороны допускается при сборке днища и крыши из рулонных заготовок с величиной нахлестки не менее 30 мм. При полистовой сборке днищ и крыш допускаются сварные соединения листов встык на подкладке и нахлесточные соединения с величиной нахлестки 5t, но не менее 30 мм.

5.2.10 Требования к сварным соединениям элементов резервуаров представлены в приложении Б.

5.3 Конструкция днища

5.3.1 Днища резервуаров могут быть плоскими или коническими с уклоном от центра или к центру.

5.3.2 Все листы днища резервуаров объемом 1000 м3 и менее должны иметь номинальную толщину не менее 4 мм (без учета припуска на коррозию).

Днища резервуаров объемом от 2000 м3 и более должны иметь центральную часть и утолщенные кольцевые окрайки. Все листы центральной части днища указанных резервуаров должны иметь номинальную толщину не менее 4 мм, исключая припуск на коррозию.

5.3.3 Толщина кольцевых окраек должна быть не менее величин, приведенных в таблице 5.2 (без учета припуска на коррозию).

|

Минимальная толщина кольцевой окрайки, мм |

|

|

до 7 вкл. |

6 |

|

8 - 11 вкл. |

7 |

|

12 - 16 вкл. |

9 |

|

17 - 20 вкл. |

12 |

|

21 - 26 вкл. |

14 |

|

свыше 26 |

16 |

5.3.4 Класс прочности материала окраек должен соответствовать классу прочности материала нижнего пояса стенки.

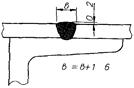

5.3.5 Кольцо из листов окраек должно быть круговой формы с внешней стороны, внутренняя граница окраек может иметь форму правильного многоугольника с числом сторон равным числу листов окрайки. Радиальная ширина окрайки Вокр. должна определяться расчетом. При этом расстояние между внутренней поверхностью стенки и швом приварки центральной части днища должно быть не менее 550 мм.

![]()

где Вокр., tокр. - ширина и толщина листа окрайки соответственно, м;

Н - проектный (максимальный) уровень взлива продукта, м;

γ - плотность продукта, т/м3.

5.3.6 Центральная часть днища выполняется в полистовом или в рулонном исполнении. Рулонные полотнища изготавливаются на заводе из листов, сваренных встык толщиной не более 6 мм. При монтаже центральной части днища полистовым методом применяются нахлесточные и стыковые соединения на остающейся подкладке.

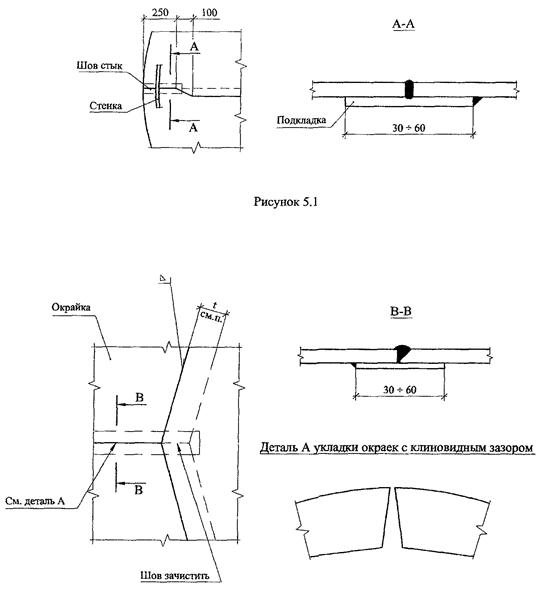

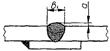

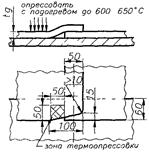

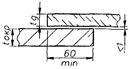

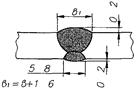

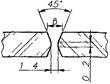

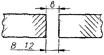

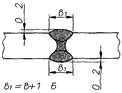

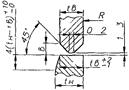

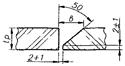

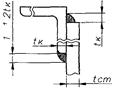

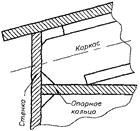

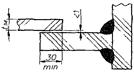

5.3.7 Для резервуаров объемом 1000 м3 и менее соединение рулонных полотнищ в зоне примыкания стенки к днищу выполняется по рисунку 5.1.

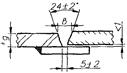

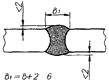

Для резервуаров объемом 2000 м3 и более соединение окраек днища выполняется односторонними стыковыми швами на остающейся подкладке 4 мм (рисунок 5.2).

Для стыковых соединений листов кольцевых окраек необходимо предусмотреть переменный зазор клиновидной формы, учитывающий усадку в процессе сварки. Размеры зазора указываются в ППР.

Величина нахлестки центральной части днища с окрайкой должна быть не менее 50 мм, но не более 100 мм.

5.4 Конструкция стенки

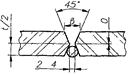

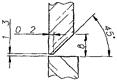

5.4.1 Вертикальные соединения стенки

Вертикальные соединения стенки должны выполняться двусторонними стыковыми швами с полным проплавлением по толщине листов. Вертикальные соединения листов в прилегающих поясах стенки должны быть смещены друг относительно друга на расстояние не менее 8t, где t - наибольшая из толщин листов прилегающих поясов.

Для резервуаров III уровня ответственности при изготовлении стенки из рулонных полотнищ допускаются вертикальные заводские и монтажные стыковые соединения без смещения.

Вертикальные соединения первого пояса стенки должны располагаться на расстоянии не менее 100 мм от стыков окраек днища.

5.4.2 Горизонтальные соединения стенки

Горизонтальные соединения листов должны выполняться двусторонними стыковыми швами с полным проплавлением. Листы вышележащего пояса должны располагаться в пределах толщины листа нижележащего пояса. Взаимное расположение листов соседних поясов устанавливается проектом.

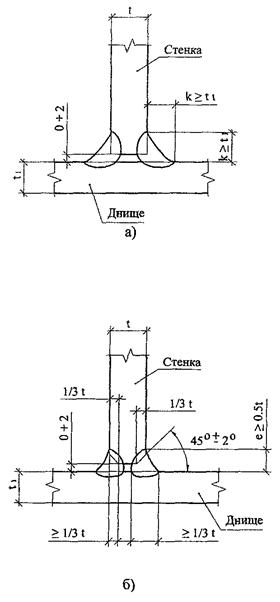

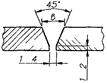

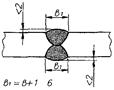

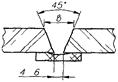

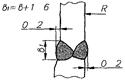

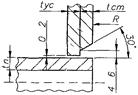

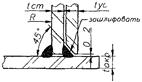

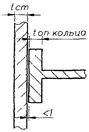

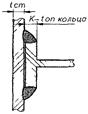

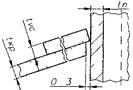

5.4.3 Соединение днища со стенкой (рисунок 5.3)

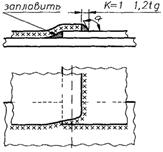

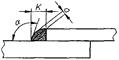

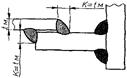

Для резервуаров с толщиной листов нижнего пояса стенки 20 мм и менее допускается тавровое сварное соединение без разделки кромок. Размер катета каждого углового шва должен быть не более 12 мм и не менее номинальной толщины окрайки. Для резервуаров с толщиной листов нижнего пояса стенки более 20 мм должно применяться тавровое сварное соединение с частичной разделкой кромок. Сварные швы должны выполняться как минимум в два прохода.

5.4.4 Расчетные значения толщины листов стенки

Расчетные значения толщины листов стенки должны определяться исходя из проектного уровня налива продукта или воды при гидроиспытаниях. Номинальные толщины листов стенки резервуара назначаются с учетом минусового допуска на прокат и могут включать припуск на коррозию.

5.4.5 Основные требования к расчету стенки

5.4.5.1 Минимальные расчетные значения толщины листов в каждом поясе стенки определяются при действии гидростатической нагрузки:

- значения tе для условий эксплуатации от налива продукта до проектного уровня;

- значения tg для условий гидроиспытаний от налива воды до проектного уровня.

Расчетным сечением для каждого пояса стенки является нижняя кромка пояса.

При определении значений tе коэффициент условий работы γс следует принимать не более:

- 0,7 для нижнего пояса стенки;

- 0,8 для остальных поясов стенки.

При определении значений tg коэффициент условий работы γc принимается равным γc = 0,9 для всех поясов стенки.

5.4.5.2 Номинальные значения толщины t листов в каждом поясе стенки принимаются по ГОСТ 19903 с учетом минусового допуска Δ на толщину проката. Номинальные значения толщины листов могут включать припуск С на коррозию, значения которого могут различаться по поясам стенки.

Значения толщины t поясов стенки следует выбирать из сортамента таким образом, чтобы соблюдалось неравенство:

t - Δ ≥ max{tе + С; tg; tk},

где tk - минимальная конструктивная толщина стенки, значения которой приведены в таблице 5.3.

|

Диаметр резервуара D, м |

Толщина стенки, мм |

||

|

рулонное исполнение |

полистовое исполнение |

||

|

стационарная крыша |

плавающая крыша |

||

|

D < 16 |

4 |

4 |

5 |

|

16 < D < 25 |

6 |

5 |

7 |

|

25 < D < 35 |

8 |

6 |

9 |

|

D > 35 |

10 |

8 |

10 |

5.4.5.3 Полученные номинальные значения толщины t листов в каждом поясе стенки корректируются при проверке несущей способности стенки, которая выполняется в соответствии с ГОСТ 27751, СНиП 2.01.07-85*, СНиП II-23-81*. СНиП 2.09.03-85*.

При указанной проверке используются расчетные значения толщины поясов, определенные как разность номинальных значений толщины, значений минусового допуска на толщину проката и значений припуска на коррозию: tp = t - Δ - С.

Для сейсмоопасных районов строительства проверка несущей способности стенки включает расчет на сейсмическое воздействие, выполняемый в соответствии со СНиП II-7-81*.

5.4.5.4 При определении расчетных напряжений в поясах стенки учитываются следующие нагрузки и воздействия:

- гидростатическое давление продукта;

- внутреннее избыточное давление в газовоздушном пространстве резервуара;

- внутреннее относительное разрежение в газовоздушном пространстве резервуара;

- нагрузка от собственного веса элементов резервуара;

- нагрузка от веса стационарного оборудования резервуара;

- нагрузка от веса теплоизоляции;

- температурные воздействия;

- снеговая нагрузка для района строительства;

- ветровое давление для района строительства;

- сейсмическое воздействие для сейсмоопасных районов.

5.4.5.5 При проверке прочности стенки следует учитывать коэффициент надежности по ответственности сооружения γn, принимаемый равным:

γn = от 1,1 до 1,2 для резервуаров первого уровня ответственности;

γn = 1,05 для резервуаров второго уровня ответственности;

γn = 1 для резервуаров третьего уровня ответственности.

Значение коэффициента γn для первого уровня ответственности принимается по согласованию с Заказчиком.

Если прочность стенки при действии расчетных нагрузок не обеспечена, следует увеличить толщину стенки.

5.4.5.6 При проверке устойчивости стенка рассматривается как замкнутая круговая цилиндрическая оболочка, шарнирно опертая по краям.

Переменную толщину поясов стенки по высоте при расчете устойчивости следует учитывать введением в расчет стенки постоянной толщины с редуцированной (приведенной) высотой.

Если устойчивость стенки при действии расчетных нагрузок не обеспечена, следует увеличить толщину поясов стенки или (/и) установить дополнительные элементы жесткости.

5.4.5.7 Расчеты прочности и устойчивости стенки резервуара могут быть выполнены методами теории тонкостенных оболочек, а также методом конечного элемента. Граничные условия в месте сопряжения стенки с окрайкой днища следует принимать в виде нулевых радиальных перемещений и изгибающего момента, равного пластическому моменту в окрайке днища.

5.4.6 Кольца жесткости на стенке

5.4.6.1 Для обеспечения устойчивости стенки при различных воздействиях допускается устанавливать промежуточные кольца жесткости.

5.4.6.2 Резервуар с плавающей крышей должен иметь верхнее кольцо жесткости шириной не менее 1200 мм, устанавливаемое на верхнем поясе стенки и используемое в качестве площадки обслуживания.

5.4.6.3 Кольца жесткости должны располагаться на стенке на расстоянии не менее 150 мм от горизонтальных швов стенки.

5.4.6.4 Конструкция крепления элементов колец жесткости к стенке резервуара должна быть указана в проекте. Сварные соединения секций колец между собой должны выполняться стыковыми швами с полным проваром или на накладках.

5.4.6.5 При наличии на резервуаре пожарной системы орошения конструкция колец жесткости должна обеспечивать орошение стенки ниже уровня кольца.

5.4.6.6 Поперечное сечение кольца жесткости на стенке определяется расчетом из условия действия в нем изгибающего момента от ветрового давления. Расположение кольца жесткости на стенке определяется из условия обеспечения устойчивости стенки с учетом расчетных длин участков стенки.

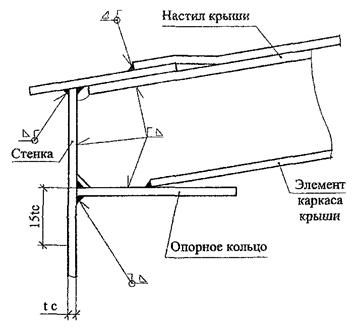

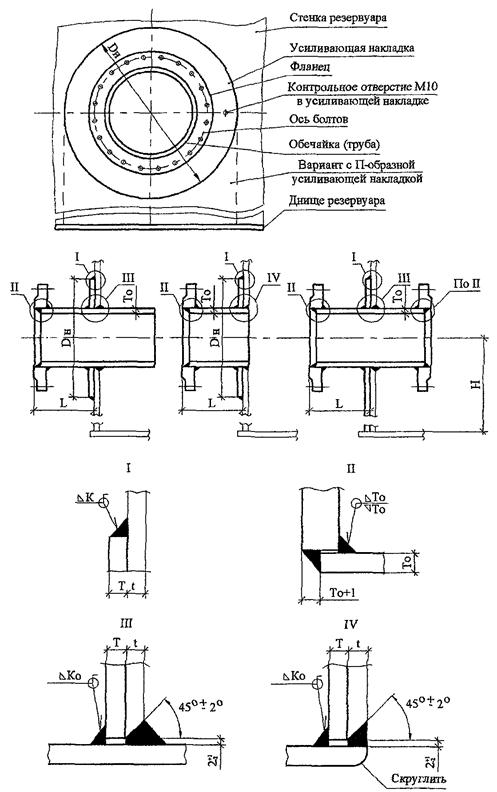

5.5 Стационарные крыши

5.5.1 Общие требования

Конструкции подразделяются на следующие типы:

- самонесущая крыша, имеющая коническую поверхность и образованная оболочкой настила;

- каркасная крыша, имеющая коническую или сферическую поверхность и образованная элементами каркаса и настилом.

Все крыши по периметру опираются на стенку резервуара с использованием кольцевого элемента жесткости. Минимальный размер кольцевого уголка должен быть не менее 63×5.

Минимальная номинальная толщина элементов настила должна составлять 4 мм (без учета припуска на коррозию).

Все элементы и узлы крыши должны быть запроектированы таким образом, чтобы максимальные напряжения в них не превышали расчетных (без учета припуска на коррозию).

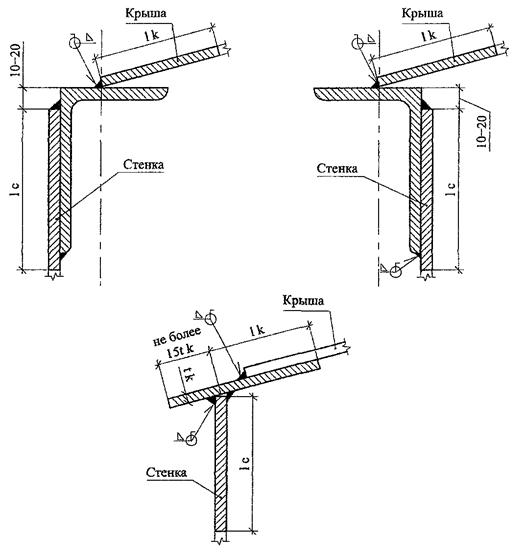

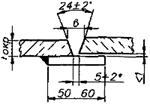

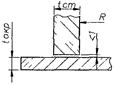

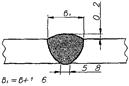

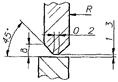

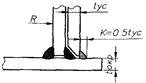

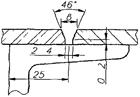

5.5.2 Самонесущая коническая крыша (рисунок 5.4)

Геометрические параметры самонесущей конической крыши должны удовлетворять следующим требованиям:

- максимальный и минимальный угол наклона образующей крыши к горизонтальной плоскости должны составлять 30 и 15 градусов соответственно;

- максимальный диаметр резервуара - 10,5 м.

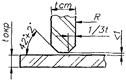

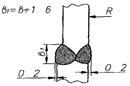

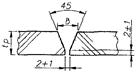

5.5.3 Каркасная коническая крыша (рисунок 5.5)

Угол наклона образующей крыши к горизонтальной поверхности должен составлять от 6 градусов (уклон 1:10) до 9,5 градусов (уклон 1:6).

5.5.3.1 Рекомендуется применять каркасные конические крыши двух типов:

- сборные щитовые, состоящие из соединенных между собой элементов каркаса и настила;

- с настилом, не приваренным к несущим элементам (каркасу). Щиты и стропила крыш крепятся к стенке резервуара и центральному кольцу.

5.5.3.2 Щиты крыш или полотнища настила свариваются между собой внахлестку сверху непрерывным угловым швом.

5.5.4 Каркасная сферическая крыша

5.5.4.1 Самонесущие сферические крыши должны отвечать следующим требованиям:

- минимальный радиус сферической поверхности равен 0,8D;

- максимальный радиус - 1,5D; где D - диаметр резервуара.

5.5.4.2 Каркасные крыши могут изготавливаться в виде щитов или раздельно: из элементов каркаса и листов настила.

5.5.4.3 Допускается применение стационарных купольных крыш из алюминиевых сплавов.

5.5.5 Требования к расчету стационарных крыш

5.5.5.1 Общие требования

Проверка несущей способности элементов крыши выполняется в соответствии с ГОСТ 27751, СНиП 2.01.07-85*, СНиП II-23-81*, СНиП 2.09.03-85*.

При проверке используются расчетные значения толщины элементов, определенные как разность номинальных значений толщины, значений минусового допуска на толщину проката и значений припуска на коррозию:

tp = t - Δ - С.

Для сейсмоопасных районов строительства проверка несущей способности элементов крыши включает и расчет на сейсмическое воздействие, выполняемый в соответствии со СНиП II-7-81*.

При проверке несущей способности элементов крыши следует учитывать коэффициент надежности по ответственности сооружения γn, принимаемый равным:

γn = 1,1 для резервуаров первого уровня ответственности;

γn = 1,05 для резервуаров второго уровня ответственности;

γn = 1,0 для резервуаров третьего уровня ответственности.

Расчеты прочности и устойчивости элементов крыши могут быть выполнены методом конечного элемента.

5.5.5.2 Самонесущая коническая крыша

Расчетное значение толщины tp настила определяется из условия устойчивости оболочки при действии расчетных нагрузок:

- от собственного веса;

- от веса стационарного оборудования на крыше;

- от собственного веса теплоизоляции на крыше;

- от веса снегового покрова;

- от внутреннего относительного разрежения в газовоздушном пространстве резервуара.

При определении значений tp коэффициент условий работы γc принимается равным 0,9.

Номинальное значение толщины настила следует выбирать из сортамента таким образом, чтобы соблюдалось неравенство:

t - Δ ≥ max{tp; tk},

где tk - минимальная конструктивная толщина настила, значения которой приведены в п. 5.5.4.2.

Узел сопряжения крыши со стенкой следует проверить на действие кольцевого растягивающего усилия, возникающего от перечисленных выше нагрузок.

В резервуарах, работающих с избыточным внутренним давлением, узел сопряжения крыши со стенкой необходимо также проверить на действие кольцевого сжимающего усилия, возникающего от избыточного давления. При этом следует учитывать минимальные расчетные значения нагрузок от собственного веса элементов крыши, стационарного оборудования и теплоизоляции.

5.5.5.3 Каркасная крыша

Значение толщины t настила следует выбирать из сортамента так, чтобы:

t - Δ ≥ tk,

где tk - минимальная конструктивная толщина настила, значения которой приведены в п. 5.5.5.2.

Элементы каркаса и узел сопряжения крыши со стенкой следует проверять на прочность от воздействия расчетных нагрузок, перечисленных в п. 5.5.5.2. В резервуарах, работающих с избыточным внутренним давлением, элементы каркаса и узел сопряжения крыши со стенкой необходимо также проверить на устойчивость. Если проектом предусмотрена приварка настила к элементам каркаса крыши двусторонними сварными швами, в расчетное поперечное сечение элементов каркаса следует включать непосредственно прилегающие к ним участки настила.

5.6 Плавающие крыши

5.6.1 Общие требования

5.6.1 Плавающие крыши применяются в резервуарах в районах с расчетным весом снегового покрова на 1 м2 горизонтальной поверхности земли до 2,4 кПа включительно.

5.6.1.1 Плавающие крыши могут быть следующих типов:

- плавающая крыша однодечной конструкции с герметичными коробами, расположенными по периметру;

- плавающая крыша двухдечной конструкции, состоящая из герметичных коробов, образующих всю поверхность крыши;

- плавающая крыша поплавкового типа.

5.6.1.3 Плавающие крыши должны быть запроектированы таким образом, чтобы при заполнении и опорожнении резервуара не происходило потопление крыши или повреждение ее конструктивных элементов, а также технологических элементов и приспособлений, находящихся на днище и стенке резервуара.

5.6.2 Расчетные требования

5.6.2.1 Независимо от плотности хранимого в резервуаре продукта плавучесть плавающих крыш должна быть рассчитана на плотность хранимого продукта равную 0,7 т/м3.

5.6.2.2 Плавучесть однодечной плавающей крыши должна быть обеспечена при потере герметичности центральной части и двух смежных коробов.

Плавучесть двухдечной крыши должна быть обеспечена при потере герметичности двух соседних коробов.

5.6.2.3 Плавающая крыша должна иметь достаточную прочность, чтобы, находясь на стойках в опорожненном резервуаре, выдерживать нагрузку от собственного веса и временную расчетную распределенную нагрузку равную 2,4 кПа.

5.6.3 Конструктивные требования

5.6.3.1 Плавающая крыша должна контактировать с продуктом, чтобы исключить наличие паровоздушной смеси под ней.

5.6.3.2 Центральная часть и каждый короб плавающей крыши должны быть герметичны и соответствующим образом испытаны (вакуум-камерой или проникающей жидкостью).

В верхней части короба должен быть установлен смотровой люк для контроля герметичности. Конструкция крышки и обечайки люка должны исключать попадание осадков внутрь короба.

5.6.3.3 Конструкция плавающих крыш должна обеспечивать сток ливневых вод с поверхности к водозабору с их отводом за пределы резервуара. Водозаборное устройство однодечной плавающей крыши должно иметь обратный клапан, исключающий попадание хранимого продукта на плавающую крышу при нарушении герметичности трубопроводов водоспуска.

Номинальный диаметр основного водоспуска должен быть следующим:

- для резервуаров диаметром до 30 м - не менее 75 мм;

- для резервуаров диаметром от 30 до 60 м - не менее 100 мм;

- для резервуаров диаметром свыше 60 м - не менее 150 мм.

5.6.3.4 Доступ на плавающую крышу должен обеспечиваться лестницей, которая автоматически следует любому положению крыши по высоте. Одним из рекомендуемых типов применяемых лестниц является катучая лестница, которая имеет верхнее шарнирное крепление к стенке резервуара и нижние ролики, перемещающиеся по направляющим, установленным на плавающей крыше. Катучая лестница должна иметь ограждения с двух сторон и самовыравнивающиеся ступени и должна быть рассчитана на вертикальную нагрузку 5 кН, приложенную в средней точке лестницы при нахождении ее в любом рабочем положении.

5.6.3.5 Зазор между внешним краем крыши и стенкой резервуара, а также между патрубками в крыше и направляющими, должен быть уплотнен с помощью затворов.

Материал затворов должен выбираться с учетом совместимости с хранимым продуктом, газоплотности, старения, прочности на истирание, температуры и др. факторов.

5.6.3.6 Плавающие крыши должны иметь опорные стойки, позволяющие фиксировать крышу в положении, при котором возможен свободный проход человека по днищу резервуара под плавающей крышей - около 1800 мм.

По требованию Заказчика плавающие крыши могут иметь опорные стойки, позволяющие фиксировать крышу в двух нижних положениях - рабочем и ремонтном.

Опорные стойки, изготовленные из трубы или другого замкнутого профиля, должны иметь отверстия для обеспечения дренажа.

Для распределения динамических нагрузок, передаваемых плавающей крышей на днище резервуара, под опорными стойками плавающей крыши должны быть установлены стальные подкладки, приваренные к днищу резервуара сплошным швом.

5.6.3.7 Плавающие крыши должны иметь минимум один люк-лаз (световой люк) номинальным диаметром не менее 600 мм, позволяющий осуществлять вентиляцию и вход обслуживающего персонала под плавающую крышу, когда из резервуара удален продукт.

5.6.3.8 По согласованию с Заказчиком плавающие крыши могут иметь аварийные водоспуски дождевой воды непосредственно в хранимый продукт.

5.6.3.9 Для исключения вращения плавающей крыши должны использоваться направляющие в виде перфорированных в нижней части труб, которые одновременно могут выполнять и технологические функции - в них может располагаться устройство для отбора проб или измерения уровня продукта.

5.6.3.10 Все части плавающей крыши, включая катучую лестницу должны быть электрически взаимосвязаны и соединены со стенкой.

5.7 Понтоны

5.7.1 Понтоны применяются в резервуарах со стационарной крышей и предназначены для сокращения потерь продукта от испарения. Резервуары с понтоном должны эксплуатироваться без внутреннего давления и вакуума.

5.7.2 Основные типы понтонов:

- мембранные с открытыми или закрытыми коробами, расположенными по периметру;

- двухдечной конструкции из герметичных коробов, расположенных по всей площади понтона;

- поплавковые с герметичным настилом;

- многослойные с применением пенополиуретана с поверхностным покрытием.

5.7.3 Конструкция понтона должна обеспечивать его работоспособность по всей высоте резервуара без перекосов и вращения.

5.7.4 Периферийная стенка (бортик) понтона с учетом его притопления должна превышать уровень продукта не менее чем на 150 мм. Аналогичное превышение должны иметь патрубки понтона.

5.7.5 Пространство между стенкой резервуара и понтоном, а также между патрубками понтона и проходящими сквозь патрубки элементами, должно быть уплотнено с помощью специальных устройств (затворов).

5.7.6 Величина зазора между стенкой резервуара и понтоном должна соответствовать принятой конструкции затвора.

5.7.7 Материал затворов должен выбираться после рассмотрения таких параметров, как температура района строительства резервуара, температура хранимого продукта, проницаемость парами хранимого продукта, прочность на истирание, старение, хрупкость, воспламеняемость и других факторов совместимости с хранимым продуктом.

5.7.8 Конструкция понтона должна обеспечивать расчетный запас плавучести с учетом плотности хранимого продукта. Расчет плавучести понтона при наличии пустотелых коробов (или поплавков) должен производиться для случая, если два любых короба и центральная часть понтона потеряют герметичность.

5.7.9 Толщина элементов понтона из стали или алюминиевых сплавов должна определяться на основании прочностных и деформационных расчетов, а также с учетом их коррозионной стойкости в конкретных условиях эксплуатации.

5.7.10 Все соединения понтона, подверженные непосредственному воздействию продукта или его паров, должны быть плотными и проконтролированы на герметичность. Любой уплотняющий соединение материал должен быть совместим с хранимым продуктом.

5.7.11 Понтон должен быть обеспечен фиксированными либо регулируемым опорами. Нижнее рабочее положение определяется минимальной высотой, при которой конструкции понтона оказываются выше различных устройств, находящихся на стенке или днище резервуара и препятствующих опусканию понтона.

Опоры, изготовленные из замкнутого профиля, должны иметь отверстия в нижней и верхней части для обеспечения дренажа и зачистки.

Во избежание разрушения и нарушения плотности особое внимание должно быть уделено креплению опор к элементам понтона.

5.7.12 Для распределения динамических нагрузок на днище резервуара, под опорами понтона должны быть установлены стальные подкладки, приваренные к днищу резервуара сплошным швом.

5.7.13 Понтон должен быть рассчитан таким образом, чтобы в состоянии наплаву или на опорных стойках он мог безопасно удерживать, по крайней мере, двух человек (2 кН), которые перемещаются в любом направлении; при этом понтон не должен разрушаться, а продукт не должен поступать на поверхность понтона.

5.7.14 Для исключения вращения понтона должны использоваться направляющие в виде труб, которые одновременно могут выполнять технологические функции - в них располагаются измерительное устройство и устройство для отбора проб продукта.

Для исключения вращения понтона могут также использоваться тросовые либо другие конструкции.

5.7.15 Понтоны могут иметь патрубки для установки клапанов, исключающих возникновение перегрузок на настил понтона. Вентиляционные устройства должны быть достаточными для циркуляции воздуха и газов из-под понтона в то время, когда понтон находится на опорах в нижнем рабочем положении в процессе заполнения и опорожнения резервуара. В любом случае (при наличии или отсутствии вентиляционных устройств) скорость заполнения и опорожнения резервуара в режиме нахождения понтона на стойках должна быть минимально возможной для конкретного резервуара.

5.7.16 В стационарной крыше или стенке резервуара с понтоном должны быть предусмотрены вентиляционные патрубки (отверстия), равномерно расположенные по периметру на расстоянии не более 10 м друг от друга (но не менее двух), и один патрубок в центре. Общая открытая площадь этих патрубков (отверстий) должна быть больше или равна 0,06 м2 на 1 м диаметра резервуара. При эксплуатации резервуара отверстия вентиляционных патрубков должны быть закрыты сеткой из нержавеющей стали с ячейками 10×10 мм и предохранительными кожухами для защиты от атмосферных осадков.

5.7.17 В стационарной крыше резервуара с понтоном должны быть установлены смотровые люки и количестве не менее двух для осуществления визуального контроля уплотнения по периметру понтона. Расстояние между люками должно быть не более 20 м.

5.7.18 Все токопроводящие части понтона должны быть электрически взаимосвязаны и соединены с внешней конструкцией резервуара. Это может быть достигнуто при помощи гибких кабелей, идущих от стационарной крыши резервуара к понтону (минимум два, равномерно распределенные). При выборе кабелей следует учитывать их прочность, коррозионную стойкость, электрическое сопротивление, надежность соединений, гибкость и срок службы.

5.7.19 Закрытые короба понтона, требующие визуального контроля и имеющие доступ с верхней части понтона, должны быть снабжены люками с крышками или иными устройствами для контроля за возможной потерей герметичности.

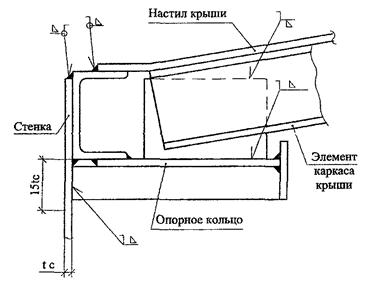

5.8 Патрубки и люки-лазы в стенке

5.8.1 Общие требования

5.8.1.1 Необходимо применять такие конструкции патрубков и люков-лазов, которые обеспечивают прочность и герметичность врезок, эквивалентные стенке резервуара.

5.8.1.2 Зоны врезок патрубков и люков, расположенных в нижних поясах резервуара, подвергаются воздействию усилий и изгибающих моментов от гидростатического нагружения, нагрузок от трубопроводов, осадок резервуара. Внешние нагрузки от присоединяемых трубопроводов желательно минимизировать с помощью компенсационных устройств. Расчет допускаемых нагрузок на стенку резервуара в зоне врезки патрубка представлен в приложении В.

5.8.1.3 Края отверстий, вырезанных в стенке резервуара, для установки патрубков и люков должны быть очищены и не иметь шероховатостей, превышающих 1 мм, а для конструкций возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40 °С - 0,5 мм.

5.8.1.4 Все отверстия в стенке для установки патрубков и люков должны быть усилены накладками (воротниками), располагаемыми по периметру отверстий. Допускается установка патрубков с условным проходом до 50 мм без усиливающих накладок.

Минимальная площадь поперечного сечения накладки (в вертикальном направлении, совпадающем с диаметром отверстия) должна быть не менее произведения величины диаметра отверстия на толщину листа стенки резервуара. Рекомендуется выбирать толщину накладки равную толщине стенки.

Усиление стенки в зонах врезок может не производиться в случае применения в данной зоне стенки вставок - листов большей толщины, которая определяется соответствующим расчетом.

5.8.1.5 Прочность материала накладок предпочтительно должна быть такой же, как и у материала стенки. Допускается применение материала накладок с характеристиками прочности до 80 % от основного металла стенки при условии сохранения эффективности усиления. Использование материала для накладок с прочностью большей, чем у материала стенки не должно учитываться в запас прочности.

5.8.1.6 Патрубки в стенку резервуара должны ввариваться сплошным швом с полным проплавлением стенки.

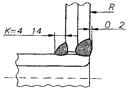

Катет (Кo) сплошных угловых швов крепления накладки к стенке резервуара в зоне патрубка должен быть равен толщине стенки при t = 4 ÷ 6 мм; k = t минус 1 мм при t = 7 ÷ 10 мм; k = t минус 2 мм при t = 11 ÷ 15 мм; k = t минус 3 мм при t = 16 ÷ 22 мм; k = t минус 4 мм при t ≥ 23 мм.

5.8.1.7 Усиливающие накладки должны быть снабжены контрольными отверстиями М10, располагаемыми на горизонтальной оси патрубка или люка. В случае изготовления усиливающей накладки из двух частей, сваренных горизонтальным швом, контрольные отверстия (по одному в каждой части накладки) располагаются в средней части по высоте полунакладки.

5.8.2 Конструкция патрубков и люков-лазов

5.8.2.1 Рекомендуемые значения условных проходов патрубков составляют: 80, 100, 150, 200, 250, 300, 350, 400, 500, 600, 700 мм.

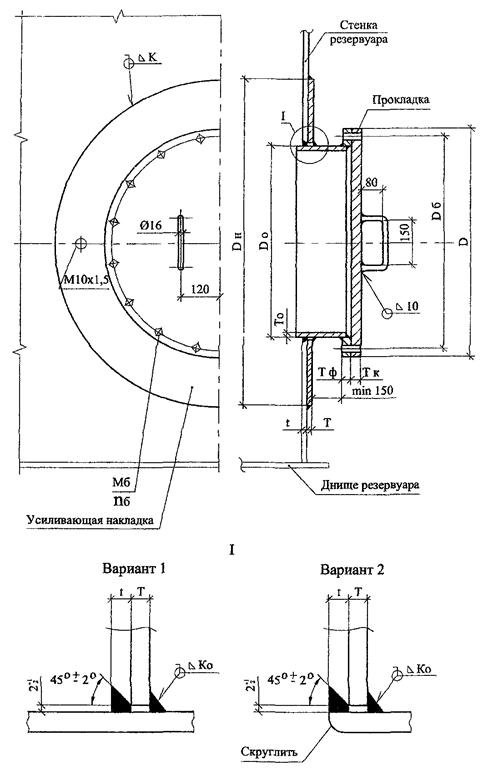

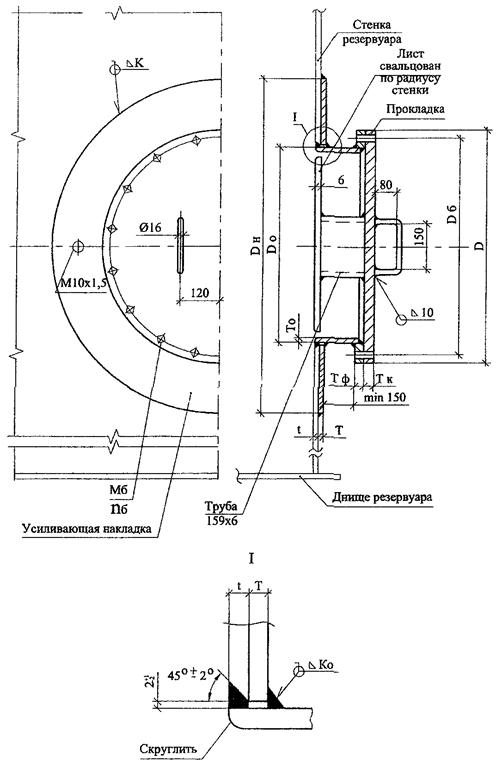

Конструктивное исполнение патрубков должно соответствовать таблицам 5.4, 5.5 и рисунку 5.6.

|

Условный проход патрубка, мм |

Минимальная толщина обечайки патрубка, То, мм |

Минимальное расстояние от стенки до фасадной поверхности фланца L, мм |

Диаметр усиливающей накладки Dн, мм |

Минимальное расстояние от днища до оси патрубка, Н, мм |

|

|

с усиливающей кольцевой накладкой |

с П-образной усиливающей накладкой |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

80 |

5 |

200 |

180 |

200 |

150 |

|

100 |

5 |

200 |

180 |

250 |

150 |

|

150 |

6 |

200 |

320 |

300 |

200 |

|

200 |

6 |

250 |

440 |

340 |

200 |

|

250 |

8 |

250 |

550 |

390 |

290 |

|

300 |

8 |

250 |

650 |

450 |

340 |

|

350 |

10 |

300 |

760 |

500 |

430 |

|

400 |

10 |

300 |

860 |

550 |

430 |

|

500 |

12 |

350 |

1060 |

650 |

530 |

|

600 |

12 |

350 |

- |

- |

600 |

|

700 |

12 |

350 |

- |

- |

600 |

|

Обозначения |

Размеры |

|||||

|

Толщина накладки |

Т |

4 - 6 |

7 - 10 |

11 - 15 |

16 - 22 |

≥ 23 |

|

Катет углового шва |

Ко |

4 |

8 |

10 |

12 |

14 |

5.8.2.2 Для расчета патрубков и фланцев условное давление указывается в техническом задании на проектирование. Фланцы патрубков должны соответствовать ГОСТ 12820, если иное не оговорено заказом.

5.8.2.3 Резервуары с плавающими крышами и понтонами должны иметь не менее двух люков-лазов в первом поясе стенки, а резервуары с понтонами - также не менее одного люка, расположенного на высоте, обеспечивающей выход на понтон.

5.8.2.4 Люки-лазы должны иметь условный проход не менее 600 мм. Основные параметры и конструкции люков-лазов представлены в таблицах 5.6, 5.7 и на рисунках 5.7, 5.8.

Таблица 5.6 - Основные параметры люков-лазов

|

Обозначение |

Размер люка |

||

|

Dy 600 |

Dy 800 |

||

|

1 |

2 |

3 |

4 |

|

Наружный диаметр крышки и фланца, мм |

D |

755 |

975 |

|

Диаметр расположения болтов, мм |

DБ |

705 |

920 |

|

Количество болтов, шт. |

n |

20 |

24 |

|

Номинальный диаметр резьбы болтов, мм |

Мб |

24 |

27 |

|

Диаметр отверстий под болты, мм |

do |

26 |

30 |

|

Минимальная толщина крышки, мм |

ТK |

16 |

21 |

|

Диаметр утолщенной части крышки, мм |

Dут |

670 |

880 |

|

Диаметр выступа крышки, мм |

DН |

590 |

780 |

|

Наружный диаметр обечайки, мм |

Do |

630 |

820 |

|

Минимальная толщина обечайки, мм При толщине стенки резервуара: |

То |

|

|

|

до 6 мм вкл. |

6 |

||

|

свыше 6 до 10 мм вкл. |

8 |

||

|

свыше 10 до 15 мм -"- |

10 |

||

|

свыше 15 до 22 мм -"- |

12 |

||

|

свыше 22 до 26 мм -"- |

14 |

||

|

свыше 26 до 32 мм -"- |

16 |

||

|

свыше 32 до 38 мм -"- |

20 |

||

|

Наружный диаметр усиливающей накладки, мм |

Dн |

1260 |

1640 |

|

Примечание - Параметры фланцев люков в таблице 5.5 принимать по ГОСТ 12820 на условное давление Ру = 0,25 МПа. |

|||

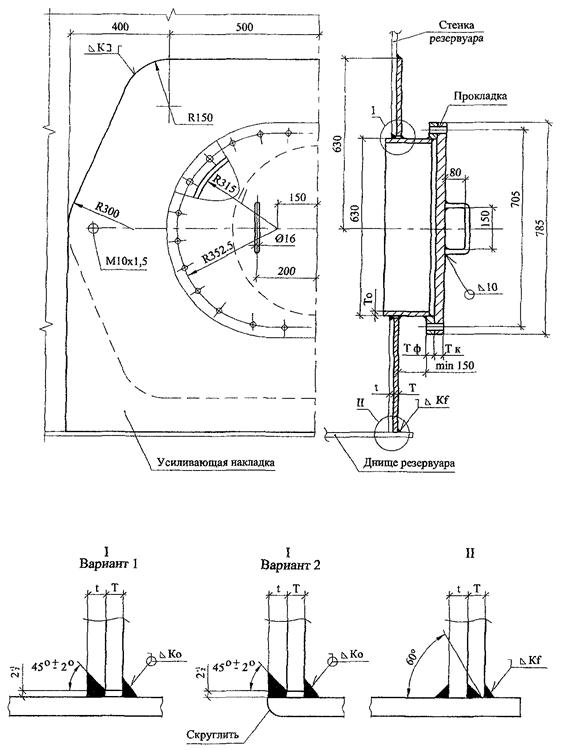

Возможны два варианта усиливающей накладки люка-лаза овального в первом поясе:

- до днища (рисунок 5.7);

- аналогично люку-лазу овальному в третьем поясе (рисунок 5.9).

5.8.2.5 Крышки люков должны быть снабжены поворотным устройством для облегчения открывания и закрывания.

Для овального люка-лаза с усиливающей накладкой до днища резервуара катет углового шва Kf приварки накладки к днищу принимается по таблице 5.7.

|

5 ÷ 10 |

11 ÷ 15 |

16 ÷ 20 |

21 ÷ 26 |

26 ÷ 38 |

|

|

Катет шва Kf, мм |

4 |

6 |

8 |

9 |

12 |

5.9 Патрубки и люки в крыше

5.9.1 Номенклатура и количество патрубков, предназначенных для установки различного оборудования на крыше резервуара зависят от назначения и объема резервуара и определяются в задании на проектирование.

5.9.2 Рекомендуемые значения условных проходов патрубков составляют: 100, 150, 200, 250, 300, 350, 400 и 500 мм. Конструктивное исполнение должно соответствовать рисунку 5.10 и таблице 5.8.

|

Условный проход патрубка Dy, мм |

Толщина обечайки патрубка То, мм |

Диаметр усиливающего листа Dн, мм |

|

100 |

5 |

220 |

|

150 |

5 |

320 |

|

200 |

5 |

440 |

|

250 |

6 |

550 |

|

300 |

6 |

650 |

|

350 |

6 |

760 |

|

400 |

6 |

860 |

|

500 |

6 |

1060 |

5.9.3 Фланцы патрубков должны, как правило, соответствовать ГОСТ 12820 и рассчитываться на условное давление Py = 0,25 ÷ 1,6 МПа.

5.9.4 Все патрубки в крыше резервуара, эксплуатируемые при избыточном давлении, должны иметь временные заглушки, которые предназначены для герметизации резервуара при проведении испытаний.

5.9.5 Для осмотра внутреннего пространства резервуара, а также для его вентиляции при проведении работ внутри резервуара, каждый резервуар должен быть снабжен не менее чем двумя люками, установленными на крыше резервуара (световые люки). Конструктивное исполнение и схема установки люков должны соответствовать рисунку 5.11.

5.10 Зачистные люки и приямки

5.10.1 Придонный зачистной люк

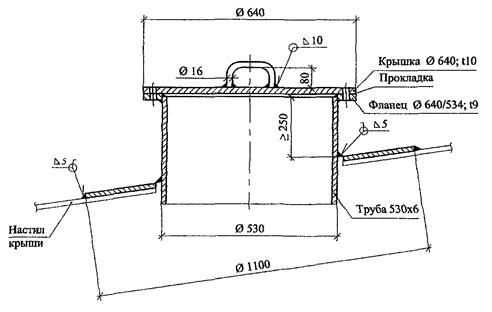

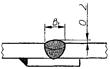

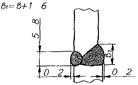

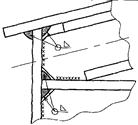

Придонный люк (рисунок 5.12) предназначен для очистки и удаления различных отложений из резервуара. Люк устанавливается в стенке резервуара заподлицо с днищем. Под люк предусматривается специальный фундамент с приямком для сбора удаляемых из резервуара отложений.

5.10.1.1 Основные параметры люка

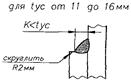

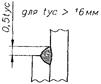

Рекомендуемый размер (в свету) зачистного люка - 600×900 мм (высота×ширина). Люк имеет прямоугольную форму со скругленными верхними углами радиусом равным половине высоты люка.

Допускается использование зачистных люков размером 600×600 мм и 900×1200 мм (в зависимости от диаметра резервуара).

5.10.1.2 Толщина листа усиления обечайки люка должна превышать расчетную толщину листов нижнего пояса на 3 мм. Высота (h) листа усиления должна составлять 1,5 высоты люка. Ширина (L) листа усиления должна составлять 2,5 ширины люка.

5.10.1.3 Лист днища (окрайка) в зоне врезки зачистного люка должен быть утолщенным.

Минимальная толщина листа окрайки днища в зоне зачистного люка (tод) определяется по таблице 5.9 (без учета припуска на коррозию).

|

Высота стенки резервуара, м |

|||

|

12 м |

15 м |

18 м |

|

|

600×900 |

20,0 |

22,0 |

23,0 |

5.10.1.4 Материал обечайки люка, усиливающего листа стенки и утолщенного листа окрайки днища принимать в соответствии с требованиями раздела 4.

5.10.2 Приямок для зачистки

Устанавливается в днище резервуара и предназначен для сбора и удаления продукта или подтоварной воды в случае хранения нефтепродуктов.

5.10.2.1 В резервуарах с плоскими или коническими днищами с уклоном от центра к периферии круглый приямок располагается рядом со стенкой на расстоянии не менее 600 мм от края приямка до стенки или окрайки.

В резервуарах с коническим днищем с уклоном к центру приямок располагается в центре днища. Конструкция приямка представлена на рисунке 5.13.

5.10.2.2 Диаметр, глубина и количество приямков определяются исходя из требований технологического процесса хранения продукта и количества подтоварной воды для нефтяных резервуаров.

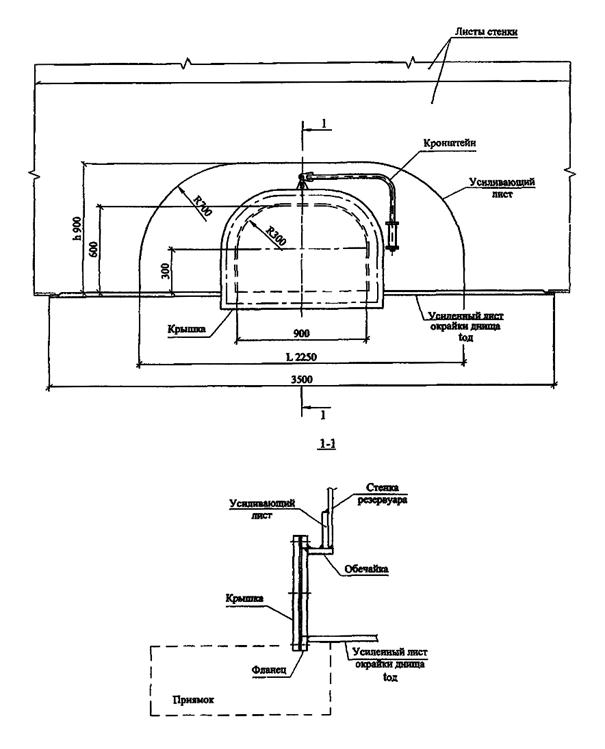

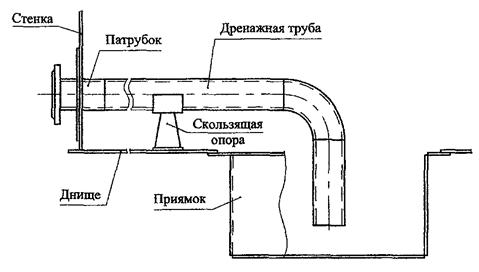

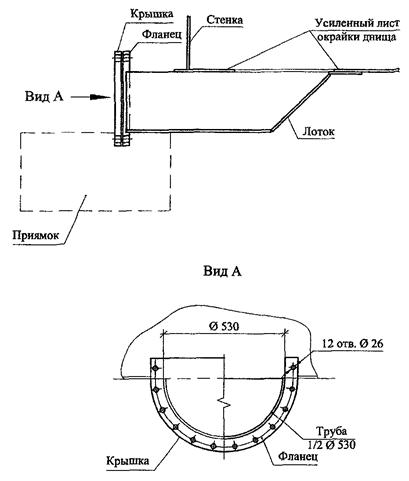

5.10.3 Лотковый зумпф зачистки

Лотковый зумпф зачистки (рисунок 5.14) устанавливается под днищем резервуара в специальном приямке под стенкой резервуара и предназначен для очистки резервуара от всевозможных отложений и загрязнений.

Требования к материалу лоткового зумпфа должны соответствовать требованиям к материалу стенки резервуара.

5.11 Лестницы, площадки, переходы

5.11.1 Лестницы для подъема на резервуар могут выполняться отдельно стоящими, с опиранием на собственный фундамент, или кольцевыми - полностью опирающимися на стенку резервуара. Крепление отдельно стоящих лестниц к резервуару должно выполняться в уровне верхнего пояса стенки или к верхнему элементу жесткости и должно учитывать перемещение конструкций при возможной осадке оснований. Шахтные лестницы крепятся к фундаментам с помощью анкерных болтов.

Группы соседних резервуаров могут быть соединены между собой переходами. На каждую группу резервуаров должно быть, по крайней мере, 2 лестницы (по одной с противоположных сторон группы).

5.11.2 Лестницы должны соответствовать следующим требованиям:

- ступени должны выполняться из перфорированного или рифленого металла, препятствующего скольжению и иметь бортовую обшивку высотой 150 мм, препятствующую проскальзыванию ноги;

- минимальная ширина лестницы - 650 мм;

- максимальный угол по отношению к горизонтальной поверхности - 50 градусов;

- минимальная ширина ступеней - 200 мм;

- высота ступеней по всей высоте лестницы должна быть одинаковой и не превышать 250 мм; ступени должны иметь уклон вовнутрь 2 ÷ 5 градусов.

- поручень лестницы должен соединяться с поручнем переходов и площадок без смещения; конструкция поручня должна выдерживать нагрузку 0,9 кН, приложенную в верхней точке ограждения; высота поручня - 1 м;

- конструкция лестницы должна выдерживать сосредоточенный груз 4,5 кН;

- максимальное расстояние между стойками ограждения, измеренное вдоль поручня - 2,5 м;

- поручни должны располагаться с обеих сторон кольцевой лестницы, если зазор между стенкой резервуара и лестницей превышает 200 мм, при этом зазор между настилом промежуточной площадки лестницы и стенкой резервуара не должен превышать 150 мм;

- кольцевые лестницы должны полностью закрепляться на стенке резервуара, а нижний марш не должен доходить до земли на 250 мм;

- при полной высоте лестницы более 9 м конструкция лестницы должна включать промежуточные площадки, разница вертикальных отметок которых не должна превышать 6 м.

Вертикальные стремянки обычно не рекомендуются, но если они используются, то должны иметь безопасную клетку (ограждение) при высоте стремянки более 3 метров.

5.11.3 Площадки, переходы и ограждения должны выполняться с учетом следующих требований:

- переходы должны быть снабжены перилами с открытых сторон;

- на резервуарах со стационарной крышей должны быть установлены площадки обслуживания для обеспечения доступа к местам, где расположено оборудование, требующее регулярной проверки или использования;

- ограждение должно устанавливаться по всему периметру крыши, а также по наружной (от центра резервуара) стороне площадок;

- переходы, соединяющие любую часть резервуара с любой частью соседнего резервуара, либо другой отдельно стоящей конструкцией, должны иметь опорные устройства, допускающие свободное перемещение соединяемых конструкций;

- настил площадок и переходов должен изготавливаться из перфорированного металла, препятствующего скольжению;

- минимальная ширина площадок и переходов на уровне настила - 700 мм;

- высота верхнего поручня ограждения над уровнем настила должна быть не менее 1,25 м;

- расстояние между продольными планками должно быть не более 400 мм;

- минимальная высота бортовой (нижней) полосы ограждения - 80 мм;

- площадки, расположенные на высоте должны иметь бортик высотой не менее 150 мм с зазором 10 мм для стока воды;

- максимальный зазор между бортовой полосой и уровнем настила - 20 мм;

- высота от уровня настила до средней полосы ограждения - около 0,5 м;

- максимальное расстояние между стойками ограждения - 2,5 м;

- конструкция площадок и переходов должна выдерживать сосредоточенный груз 4,5 кН;

- ограждение должно выдерживать нагрузку 0,90 кН, приложенную в любом направлении к любой точке поручня.

5.12 Конструктивные элементы, присоединяемые к стенке резервуара

5.12.1 Конструктивные элементы, присоединяемые к стенке резервуара, подразделяются на временные (технологические приспособления) и постоянные.

5.12.2 Временные конструктивные элементы должны быть удалены до гидравлических испытаний, а возникающие при этом повреждения или неровности поверхности должны быть устранены зачисткой абразивным инструментом.

Зачистка поверхности допускается на глубину, не выводящую толщину проката за пределы минусовых допусков.

5.12.3 Постоянные конструктивные элементы не должны препятствовать горизонтальному перемещению стенки (особенно в зоне нижних поясов) при эксплуатации.

5.12.4 Присоединение конструктивных элементов к стенке должно удовлетворять следующим требованиям:

- катет угловых швов крепления конструктивных элементов должен определяться толщиной стенки и привариваемых элементов и не должен превышать 12 мм;

- постоянные конструктивные элементы должны располагаться не ближе 5-ти номинальных толщин стенки от оси горизонтальных швов стенки и днища резервуара, и не ближе 10-ти номинальных толщин стенки от оси вертикальных швов стенки, а также от края любого другого постоянного конструктивного элемента на стенке;

- приварка постоянных конструктивных элементов должна производиться через листовые накладки со скругленными углами, которые привариваются сплошным швом по всему контуру;

- временные конструктивные элементы должны привариваться на расстоянии более 50 мм от сварных швов стенки.

5.13 Анкерное крепление стенки

5.13.1 Анкерное крепление стенки резервуаров производится в тех случаях:

- если максимальное избыточное давление превышает суммарный вес стенки резервуара и крыши;

- если момент опрокидывания резервуара относительно наружного контура стенки от воздействия расчетной ветровой нагрузки при совместном воздействии внутреннего избыточного давления превышает восстанавливающий момент от веса стенки и крыши;

- при сейсмических воздействиях.

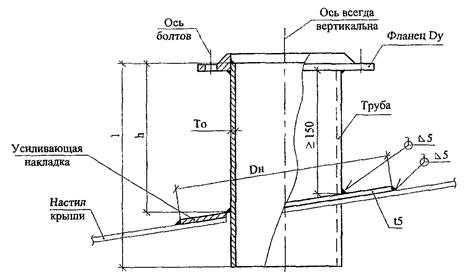

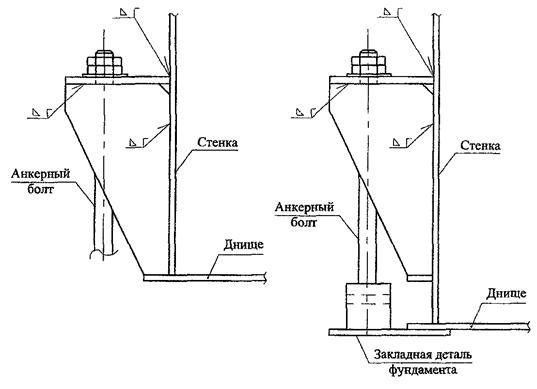

5.13.2 Возможные конструкции анкерного крепления представлены на рисунке 5.15.

5.13.3 Анкерные болты должны быть равномерно затянуты по окончании выдержки под нагрузкой при полном заливе резервуара водой в процессе гидравлических испытаний.

Должны быть предусмотрены средства для предотвращения отвинчивания гаек, например, установка контргаек.

Минимальный диаметр анкерных болтов должен составлять 24 мм.

5.13.4 Количество анкерных болтов и расстояние между ними определяются расчетом.

6 Общие требования к изготовлению конструкций

6.1 Заводское изготовление конструкций резервуаров по настоящему стандарту должно производиться на основании:

- рабочих (деталировочных) чертежей КМД элементов конструкций резервуаров, разработанных в соответствии с проектом КМ;

- утвержденных в установленном порядке технологических карт на сборку и сварку элементов, обеспечивающих выполнение требований настоящего стандарта.

6.2 Настоящий стандарт предусматривает заводское изготовление и последующий монтаж листовых конструкций резервуаров с использованием следующих технологических методов:

- метода рулонирования;

- метода полистовой сборки;

- комбинированного метода.

6.3 Методом рулонирования могут изготавливаться листовые конструкции стенки, днища резервуара, мембраны плавающей крыши или понтона, настила стационарной крыши. Изготовление этих конструкций осуществляется в виде рулонируемых полотнищ, свернутых в габаритные для транспортировки рулоны.

6.4 При полистовой сборке резервуаров элементы конструкций поставляются с завода-изготовителя в виде габаритных отправочных марок - сборочных единиц и деталей.

6.5 Требования к точности изготовления элементов конструкций.

6.5.1 Предельные отклонения линейных размеров и формы нерулонируемых конструкций, обеспечивающие собираемость конструкций на монтаже, должны соответствовать 4-му классу по ГОСТ 21779.

6.5.2 При сборке конструкций не должно допускаться изменение их формы, не предусмотренное технологическим процессом, а при кантовке и транспортировании - остаточное деформирование их.

Сборка конструкций, как правило, должна производиться в кондукторах.

6.5.3 При сборке конструкций в новых, ранее не использовавшихся кондукторах Изготовитель должен произвести контрольную сборку следующих конструкций резервуара (в объеме, не менее указанного в проекте КМ):

- центрального щита, радиальных и опорных элементов стационарных крыш;

- коробов понтонов и плавающих крыш.