Группа компаний «Трансстрой»

CTO-ГК «Трансстрой»-014-2007

Стандарт организации

Траншейная стена в грунте.

Конструкция и технология сооружения

для объектов транспортного строительства

Москва

2007

Стандартизация в Группе компаний «Трансстрой»

СТАНДАРТ ОРГАНИЗАЦИИ

Траншейная

стена в грунте. Конструкция и технология

сооружения для объектов транспортного строительства

Москва, 2007

Предисловие

1 РАЗРАБОТАН РОО «Научно-техническая ассоциация ученых и специалистов транспортного строительства» и филиалом «Научно-исследовательский центр «Тоннели и метрополитены» ОАО «ЦНИИС» (инж. Малый И.М.) по заданию ООО «Группа компаний «Трансстрой».

2 ВНЕСЕН Департаментом развития технологии и стандартизации ООО «Группа компаний «Трансстрой».

3 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ ООО «Группа компаний «Трансстрой» распоряжением № ГК/ПН-38 от 05.06.2007 г.

4 СОГЛАСОВАН ООО «Организатор» (исх. № 3/329 от 14.03.2007 г.), ОАО «Союздорпроект» (исх. № 3012-03/229 от 22.03.2007 г.), ОАО «Институт Гипростроймост» (исх. № С-386 от 06.03.2007 г), ЗАО «Трансмонолит» (исх. № Т-01-10-192 от 06.02.2007 г), ОАО «Метрогипротранс» (исх. № 3016-01-14/236 от 29.01.2007 г.), Управлением по строительству тоннелей и метрополитенов «Тоннельметрострой» ОАО «Корпорация «Трансстрой» (исх. № К/03-49 от 29.05.2007 г.)

5 Разработка стандарта организации предусмотрена статьей 13 Федерального закона «О техническом регулировании» от 27.12.2002 г. № 184-ФЗ.

6 Стандарт разработан в соответствии с CTO-ГК «Трансстрой»-002-2006 «Правила построения, изложения и обозначения при разработке стандартов организации Группы компаний «Трансстрой».

7 ЗАРЕГИСТРИРОВАН ФГУП «Стандартинформ» 08.06.2007 г. № 200/103524 и ООО «Группа компаний «Трансстрой» 21.06.2007 г. № ГК/331.

8 ДЕРЖАТЕЛЬ ПОДЛИННИКА - ООО «Группа компании «Трансстрой».

9 ВВЕДЕН взамен СТП-014-2001.

Содержание

|

Траншейная стена в грунте. Конструкция и технология сооружения для объектов транспортного строительства |

Введен

взамен |

Утвержден и введен в действие распоряжением ООО «Группа компаний «Трансстрой» от 05.06.2007 г. № ГК/ПН-38

Дата введения 2007-06-10

1 Область применения

Стандарт распространяется на типовые конструктивные решения и технологию сооружения траншейных стен в грунте, используемых в качестве несущего элемента постоянной конструкции и (или) ограждения котлована при строительстве железнодорожных и автодорожных тоннелей, метрополитенов, коллекторов, фундаментов и подземных частей зданий, подпорных стен, других заглубленных объектов транспортного назначения в условиях обычной климатической зоны.

Настоящий стандарт может быть применен при проектировании вышеуказанных объектов.

2 Нормативные ссылки

В настоящем Стандарте организации использованы ссылки на следующие нормативные документы:

|

Сталь углеродистая обыкновенного качества. Марки. |

|

|

ГОСТ 969-91 (СТ СЭВ 6826-89) |

Цементы глиноземистые и высокоглиноземистые. Технические условия. |

|

Сталь горячекатаная для армирования железобетонных конструкций. Технические условия. |

|

|

Проволока из низкоуглеродистой стали холоднотянутая для армирования железобетонных конструкций. Технические условия |

|

|

Проволока из углеродистой стали для армирования предварительно-напряженных железобетонных конструкций. Технические условия. |

|

|

Смеси бетонные. Технические условия. |

|

|

Двутавры стальные горячекатаные. Сортамент. |

|

|

Швеллеры стальные горячекатаные. Сортамент. |

|

|

Щебень и гравий из плотных горных пород для строительных работ. Технические условия. |

|

|

Уголки стальные горячекатаные равнополочные. Сортамент. |

|

|

Уголки стальные горячекатаные неравнополочные. Сортамент. |

|

|

Песок для строительных работ. Технические условия. |

|

|

Бетоны. Базовый метод определения морозостойкости. |

|

|

Портландцемент и шлакопортландцемент. Технические условия. |

|

|

Бетоны. Методы определения прочности по контрольным образцам. |

|

|

Смеси бетонные. Методы испытаний. |

|

|

Калий углекислый технический (поташ). Технические условия. |

|

|

Трубы стальные электросварные прямошовные. Сортамент. |

|

|

Сталь арматурная термомеханически упрочненная для железобетонных конструкций. Технические условия. |

|

|

Бетоны. Методы определения водонепроницаемости. |

|

|

Стекло натриевое жидкое. Технические условия. |

|

|

Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры. |

|

|

Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения. |

|

|

Бетоны. Ультразвуковой метод определения прочности. |

|

|

Бетоны. Правила контроля прочности. |

|

|

Прокат листовой горячекатаный. Сортамент. |

|

|

Цементы сульфатостойкие. Технические условия. |

|

|

Формы для изготовления контрольных образцов бетона. Технические условия. |

|

|

Бетоны. Определение прочности механическими методами неразрушающего контроля. |

|

|

Система обеспечения точности геометрических параметров в строительстве |

|

|

Контроль точности. Вода для бетонов и растворов. Технические условия. |

|

|

Смеси песчано-гравийные для строительных работ. Технические условия |

|

|

Добавки для бетонов и строительных растворов. Общие технические условия. |

|

|

Бетоны. Классификация и общие технические условия. |

|

|

Двутавры стальные горячекатаные с параллельными гранями полок. Сортамент. |

|

|

Бетоны тяжелые и мелкозернистые. Технические условия. |

|

|

Материалы вяжущие гипсовые. Правила приемки. Упаковка, маркировка, транспортирование и хранение. |

|

|

Бетоны. Правила подбора состава. |

|

|

ГОСТ 28570-90 (СТ СЭВ 3978-83) |

Бетон. Методы определения прочности по образцам, отобранным из конструкции. |

|

Цементы. Общие технические условия. |

|

|

ГОСТ 12.1.003-83*. ССБТ |

Шум. Общие требования безопасности |

|

ГОСТ 12.3.010-82. ССБТ |

Тара производственная. Требования безопасности при эксплуатации. |

|

Стальные конструкции. |

|

|

Инженерные изыскания для строительства. Основные положения. |

|

|

Организация строительства |

|

|

Безопасность труда в строительстве. Часть I. Общие требования. |

|

|

Безопасность труда в строительстве. Часть II. Строительное производство. |

|

|

Защита от шума. |

|

|

Тоннели железнодорожные и автодорожные. |

|

|

Метрополитены. |

|

|

Бетонные и железобетонные конструкции. Основные положения. |

|

|

Нагрузки и воздействия. |

|

|

Основания зданий и сооружений. |

|

|

Защита строительных конструкций от коррозии. |

|

|

Мосты и трубы. |

|

|

Подпорные стены, судоходные шлюзы, рыбопропускные и рыбозащитные сооружения. |

|

|

Приемка в эксплуатацию законченных строительством объектов. Основные положения. |

|

|

Земляные сооружения. Основания и фундаменты. |

|

|

Несущие и ограждающие конструкции. |

|

|

Мосты и трубы. |

|

|

Производство сборных железобетонных конструкций и изделий. |

|

|

Метрополитены. |

|

|

Бетонные и железобетонные конструкции без предварительного напряжения арматуры. |

|

|

Предварительно напряженные железобетонные конструкции. |

|

|

Инструкция по инженерно-теологическим изысканиям для проектирования и строительства метрополитенов, горных железнодорожных и автодорожных тоннелей. - М.: Минтрансстрой СССР, 1978. |

|

|

Омоноличиванне стыков элементов сборных конструкций подземных сооружений. - М.: ЦБНТИ Минмонтажспецстроя СССР, 1987. |

|

|

Инструкция по вибрационной укладке бетона способом ВПГ под водой и глинистым раствором. |

|

|

Правила безопасности при строительстве подземных сооружений. Постановление Госгортехнадзора от 01.11.2001 г. № 49. - М.: 2002 г. |

|

|

Правила пожарной безопасности в Российской Федерации. |

|

|

ТУ 5264-004-01393674-2001 |

Панели шпунтовые сварные. ОАО ЦНИИС. |

|

ТУ 39-0147001-105-93 |

Глинопорошки для буровых растворов. НИИ Буровой техники. |

|

ТУ 5751-001-58156178-02 |

Глинопорошки для бентонитовых суспензий, используемых в качестве пригруза при щитовой проходке тоннелей, сооружения «стен в грунте», опускных колодцев и противофильтрационных завес. ЗАО «Бентопром». |

|

ТУ 5751-002-72007717-2006 |

Глинопорошки для пригруза забоя при щитовой проходке тоннелей, сооружения «стен в грунте», и других строительных работ, буровых растворов. ООО «Метпром». Правила подготовки и производства земляных работ, обустройства и содержания строительных площадок в г. Москве. Приложение к постановлению Правительства Москвы от 07.12.2004 г. № 857-ПП. Руководство по проектированию и технологии устройства анкерного крепления в транспортном строительстве. - М.: ЦНИИС, 1987. Руководство по применению глинистых и тампонажных растворов при строительстве способом «стена в грунте». - М.: ЦБНТИ, 1977. Рекомендации по проектированию и возведению сборно-монолитных «стен в грунте» с листовой арматурой. - М.: МАДИ, ИИЦ «ЗЭСТ», 1998. Пособие по проектированию оснований зданий и сооружений (к СНиП 2.02.01-83*). - М.: Стройиздат, 1986. Пособие по производству работ при устройстве оснований и фундаментов (к СНиП 3.02.01-83). - М.: Стройиздат. 1986 Методические указания по проектированию сооружений метрополитена, возводимых методом «стена в грунте». - М.: Метрогипротранс, 1987. |

При пользовании настоящим Стандартом целесообразно проверить действие ссылочных норм и стандартов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по Стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты».

3 Термины, определения, обозначения и сокращения

3.1 траншейная стена в грунте: Подземная стена, сооружаемая разработкой глубоких узких траншей под тиксотропным глинистым (или иным) раствором, с последующим заполнением траншей монолитным железобетоном или сборными элементами.

3.2 несущая стена в грунте: Траншейная стена, предназначенная для использования в качестве несущего элемента постоянной конструкций.

3.3 ограждающая стена в грунте: Траншейная стена, предназначенная для использования только в качестве ограждения строительного котлована (выемки).

3.4 тиксотропный глинистый раствор: Смесь глинистых частиц с водой.

3.5 тиксотропность: Способность раствора загустевать в покое, образуя студенистую массу-гель и разжижаться при механическом воздействии, превращаясь в вязкую жидкость-золь. Процесс может повторяться многократно.

3.6 кольматация: Проникновение глинистых частиц в грунт с образованием физико-химических связей между этими частицами и скелетом фильтрующего грунта.

3.7 суспензия: Раствор, образующийся при крупности частиц твердого вещества более 0,2 мкм в диаметре. По крупности частиц глинистые растворы, используемые для крепления стенок траншей относятся к суспензиям.

3.8 выход глинистого раствора: Объем раствора с заданной эффективной вязкостью, получаемый из 1 т глинистого порошка.

3.9 тампонажный раствор: Твердеющий цементно-глинисто-песчаный раствор (ЦГПР), подаваемый в траншею для соединения сборных элементов и заполнения полостей между ними.

3.10 напорное бетонирование: Укладка бетона под избыточным давлением с применением бетононасоса.

3.11 захватка траншеи: Фрагмент траншеи, разрабатываемый для последующего бетонирования или заполнения сборными элементами с омоноличиванием.

3.12 секция стены: Отделяемый ограничителями бетонирования (стыковыми конструкциями) составляющий элемент железобетонной стены.

3.13 СВГ: Стена в грунте.

3.14 МСВГ: Метод «стена в грунте»

3.15 ВПТ: Метод укладки бетона с применением вертикально-перемещаемой бетонолитной трубы.

3.16 ТПМК: Тоннелепроходческий механизированный комплекс.

4 Общие положения

4.1 Настоящий Стандарт организации (СТО) должен использоваться проектными и строительными организациями ГК «Трансстрой» для обеспечения качества и безопасности сооружения траншейных СВГ в развитие СНиП 32-04-97, СНиП 32-02-03, СП 32-105-2004, СНиП 3.02.01-87*, СНиП 3.03.01-87*. СНиП 2.05.03-84*, СНиП 2.06.07-87.

4.2 Требования и положения СТО, основанные на современных достижениях науки, технологии и практическом опыте строительства, допускают обоснованную инициативу пользователей СТО в освоении новых областей применения и способов устройства СВГ.

4.3 Наряду с настоящим СТО при проектировании и производстве работ при сооружении траншейных СВГ следует руководствоваться указаниями соответствующих глав СНиП и ГОСТ РФ по р. 3 настоящего СТО, а также нормативных документов органов государственного управления, надзора и ведомственных нормативных документов.

4.4 Сооружение СВГ включает проходку траншеи под защитой тиксотропного глинистого или иного раствора, заполнение траншеи монолитным или сборным железобетоном при вытеснении или твердении раствора.

4.5 Способ СВГ следует применить, как правило, в нескальных грунтах (пески, супеси, суглинки, глины), в которых при помощи тиксотропного раствора обеспечивается устойчивость вертикальных стенок траншеи.

К геологическим условиям, в которых применение способа СВГ затруднено или невозможно, относятся, подземные воды с большим напором, неустойчивые грунты текучей консистенции, крупно-обломочные грунты и грунты с крупными включениями естественного или искусственного происхождения (валуны, обломки железобетонных плит, отходы металлургического производства и т.п.), неустойчивые площадки (карст, оползни, подрабатываемые территории).

При соответствующем оборудовании для проходки траншеи и технико-экономическом обосновании возможно сооружение СВГ с заглублением в скальный грунт или в грунтах с твердыми включениями.

4.6 СВГ наиболее целесообразно применять в сложных инженерных и гидрогеологических условиях, при строительстве в непосредственной близости от зданий и сооружений, с заглублением в водоупорный слой грунта. При необходимости водоупор может быть образован с поверхности инъекционными методами.

4.7 Применение несущих СВГ в качестве постоянной конструкции транспортных тоннелей и сооружений метрополитена без устройства гидроизоляции не допускается. Ограждения котлованов, постоянные подпорные конструкции и подземные части зданий, выполняемые методом СВГ, допускается применять без устройства дополнительной гидроизоляции.

4.8 На стадии строительства заглубленного сооружения открытым способом СВГ следует использовать в качестве ограждения котлована, раскрепляя ее, при необходимости, грунтовыми анкерами, расстрелами, подкосами. Рекомендуется включать стены в состав конструкции постоянного сооружения в качестве несущего элемента.

4.9 Для каждого конкретного объекта применение СВГ должно быть обосновано технико-экономическими расчетами путем сравнения возможных вариантов строительства.

5 Проектирование стены в грунте

5.1 Исходные данные и изыскания

5.1.1 Для проектирования СВГ необходимы следующие исходные данные:

- генеральный план участка территории, отведенной под строительную площадку с нанесенными коммуникациями, контурами прилегающих зданий и сооружений, а также отметками их заложения;

- характеристики прилегающих коммуникаций, зданий и сооружений, их фундаментов, а также нагрузки, передаваемые ими на основание;

- результаты инженерно-геологических изысканий по всей трассе (площадке) строительства;

- ТЭО (обоснование инвестиций).

5.1.2 Инженерно-геологические изыскания следует производить в соответствии с требованиями СНиП 11-02-96 и Инструкции по инженерно-геологическим изысканиям ВСН 190-78.

Отчет по инженерно-геологическим изысканиям должен содержать:

- разрезы и буровые колонки, включающие все грунтовые прослойки и напластования, мощности слоев и их наклоны;

- количественную и качественную оценку встречаемых твердых включений и скальных пород;

- физико-механические характеристики грунтов, в том числе плотность, угол внутреннего трения, сцепление, коэффициент пористости, степень влажности, коэффициент фильтрации, модуль деформации, коэффициент Пуассона, а кроме того, для песчаных грунтов - гранулометрический состав, для глинистых - показатель текучести, для скальных - предел прочности на сжатие;

- данные об уровнях и режимах подземных вод (с учетом сезонных колебаний), степень их агрессивности.

5.1.3 Инженерно-геологические изыскания для проектирования и сооружения несущих СВГ должны быть проведены на глубину не менее 1,5Н + 5 м, где Н - глубина заложения подошвы СВГ.

5.1.4 При наличии в непосредственно» близости от проектируемой СВГ в грунте зданий и сооружений необходимо проводить обследования состояния их конструкций, оснований и фундаментов для учета и оценки возможных деформаций от разработки траншеи и раскрытия котлована. В необходимых случаях следует обеспечить укрепление оснований и фундаментов, а также проведение мониторинга технического состояния ограждений котлованов, зданий и сооружений.

5.2 Состав проекта

5.2.1 Проектная документация по сооружению СВГ должна содержать оптимальные конструктивно-технологические решения, выявленные в результате расчета и сравнения технико-экономических показателей вариантов, включая:

- пояснительную записку с расчетом и обоснованием принятых проектных решений;

- детальные рабочие чертежи конструкции СВГ;

- сметную документацию;

- проект организации строительства.

5.2.2 Производство работ без утвержденного проекта производства работ запрещается. Для контроля за применяемыми технологиями и качеством сооружения СВГ, в состав проекта производства работ должен входить, разработанный на основе положений настоящего СТО и с учетом специфики конкретного объекта. Технологический регламент (Карта), в котором должны быть изложены последовательность и методы выполнения работ (операций), требования по технике безопасности, схемы операционного контроля, состав руководящего и контролирующего персонала. Технологический регламент сооружения СВГ в грунте должен быть согласован с генподрядчиком и заказчиком строящеюся объекта.

5.2.3 Так как технология сооружения СВГ и применяемое оборудование могут существенно влиять на конструктивные решения, рабочая документация должна, как правило, разрабатываться одновременно с проектом производства работ. Если разрабатывается только рабочая документация (конструктивная часть), то в ее составе должны содержаться основные положения по производству работ.

5.2.4 Проект производства работ по сооружению СВГ, кроме общестроительных, должен содержать следующие разделы:

- состав и параметры глинистого или иного раствора для крепления стенок траншеи, технология его приготовления, подачи, очистки и регенерации;

- конструкция и устройство форшахты;

- разбивка траншеи на захватки и порядок их разработки;

- заполнение траншеи монолитным или сборным железобетоном, омоноличивание стыков и застенного пространства для стен из сборных элементов;

- мероприятия по обеспечению производства работ в зимнее время;

- техника безопасности.

5.3 Основные расчетные требования

5.3.1 Конструкции СВГ и их основания должны удовлетворять требованиям расчета по прочности, несущей способности и устойчивости (предельные состояния первой группы), а также по пригодности к нормальной эксплуатации, предупреждая чрезмерное раскрытие трещин или недопустимые деформации (предельные состояния второй группы), в соответствии со СНиП 52-01-2003, СП 52-101-2003, СП 52-102-2004 и СНиП 2.02.01-83*.

5.3.2 Расчет по предельным состояниям конструкции в целом, а также отдельных ее элементов должен выполняться как для стадии строительства, так и на период эксплуатации в качестве постоянной несущей или временной ограждающей конструкции. Расчет для стадии строительства должен учитывать этапы производства работ, включая поярусную разработку грунта, установку крепления, устройство лотковой части.

5.3.3 Расчеты СВГ и их оснований должны производиться на наиболее неблагоприятные сочетания нагрузок и воздействий при соответствующих коэффициентах перегрузки согласно требованиям СНиП 2.01.07-85* и СНиП 2.02.01-83* с учетом совместной работы с временными и постоянными элементами конструкции подземного сооружения: анкерами, распорками, лотковой частью, перекрытиями, сводом.

5.3.4 Все расчеты СВГ и их оснований должны выполняться с использованием расчетных значений характеристик грунтов с учетом возможности изменения гидрогеологических условий в процессе строительства и эксплуатации.

5.3.5 Для монолитных СВГ расчетные сопротивления бетона на осевое сжатие и растяжение для предельных состояний первой группы Rb и Rbt в соответствии со СНиП 52-01-04, снижаются путем умножения на коэффициент условий работы бетона γb3 = 0,7, учитывающий способ бетонирования в вертикальном положении под глинистым раствором.

Расчетные сопротивления бетона СВГ из сборных железобетонных элементов заводского изготовления следует принимать по СНиП без учета коэффициента условий работ.

5.3.6 Результаты расчетов элементов сборных СВГ на стадиях изготовления, транспортирования и монтажа следует сравнить с соответствующими результатами статического расчета СВГ для стадии строительства и на период эксплуатации. Армирование должно соответствовать экстремальной стадии работы сборного элемента.

5.3.7 Для всех типов СВГ минимально-необходимая глубина заложения определяется статическим расчетом и расчетами устойчивости, исходя из совместной работы сооружения и основания. При расчете устойчивости положения значение коэффициента надежности должно приниматься не менее 1,2.

5.3.8 Расчет СВГ и их оснований по деформациям должен производиться с целью ограничения перемещений такими пределами, при которых гарантируются нормальная эксплуатация сооружения, исходя из условия S ≤ Su, где S - максимальная величина горизонтального или вертикального перемещения СВГ или основания, определяемая расчетом; Su - предельная величина перемещения СВГ, устанавливаемая в задании на проектирование по условиям эксплуатации.

5.3.9 При назначении предельной величины перемещении СВГ и их оснований необходимо учитывать возможные деформации расположенных в непосредственной близости зданий, сооружений и коммуникаций на стадиях возведения СВГ и их эксплуатации как подпорных конструкций.

6 Типовые конструкции стен

6.1 Общие требования

6.1.1 Использование МСВГ допускает, изменяя расположение составляющих захваток в плане, возводить заглубленные сооружения прямолинейного, криволинейного, ломаного или замкнутого очертания.

6.1.2 СВГ, используемые в качестве подпорных стен, могут быть свободно стоящими (консольного типа), а также подкрепленными распорными конструкциями или грунтовыми анкерами Высота консольной части СВГ, как правило, не должна превышать 6 - 8 м.

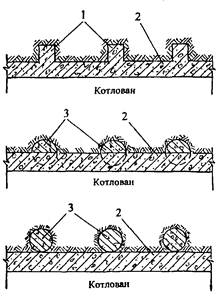

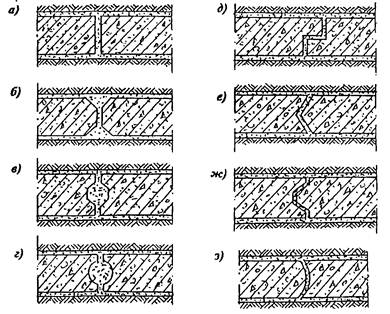

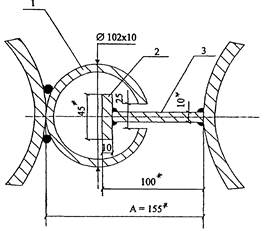

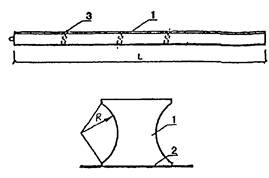

6.1.3 Для увеличения устойчивости и несущей способности возможно устройство СВГ с контрфорсами, которые могут быть выполнены в виде прямоугольных ребер жесткости или буронабивных свай, располагаемых с шагом 1,5 - 2,5 м по длине СВГ (рисунок 1). При этом конфигурация форшахты должна соответствовать контуру СВГ.

6.1.4 При возведении СВГ в водонасыщенных грунтах, для окончательного назначения ей глубины, с целью обеспечения производства работ в котловане без применения водопонижения и водоотлива или сокращения их объема, следует учитывать технико-экономическую целесообразность заглубления СВГ в водоупорный слой (в скальные грунты, пластичные и плотные глины - не менее чем на 0,5 - 1 м, в мягкопластичные суглинки и глины - на 1 - 1,5 м).

6.1.5 При залегании водоупорного слоя ниже расчетной отметки подошвы СВГ (до 5 - 7 м), для тех случаев, когда это обосновано технико-экономическим и прочностным расчетом, допускается устройство нижней части СВГ в виде противофильтрационной диафрагмы из твердеющего материала или низкомарочного бетона с врезкой в водоупорный слой.

6.1.6 При заглублении СВГ в водоупорный слой следует проверять расчетом возможность прорыва напорными водами водоупорного слоя в соответствии с указаниями СНиП 2.02.01-83* и «Пособия по проектированию оснований зданий и сооружений».

6.1.7 Для объектов метрополитена, транспортных тоннелей и других заглубленных сооружений, в которых СВГ используются как несущие, целесообразно, взамен временных анкеров или расстрелов, использовать на стадии строительства для обеспечения устойчивости СВГ конструктивные элементы сборных или монолитных постоянных сводов, балочных перекрытий с разработкой грунта в котловане полузакрытым способом.

6.1.8 Анкерное крепление СВГ в один или несколько ярусов следует, как правило, применять в следующих случаях:

- при широких котлованах (ширина свыше 20 м);

- при ширине котлована свыше 10 м, когда в силу особенностей конструктивного решения могут быть использованы только временные расстрелы, требующие перекрепления.

6.1.9 Конструкцию и технологию устройства анкеров следует выбирать по результатам технико-экономического сравнения вариантов с учетом нагрузок на анкеры, гидрогеологических условий строительной площадки и уточнять по результатам пробных испытаний, выполняемых в комплексе проектно-изыскательских работ. Анкеры допускается устанавливать во всех грунтах, за исключением рыхлых песков, торфов, глин текучей консистенции, просадочных грунтов. Проектирование и устройство анкеров следует выполнять в соответствии с «Руководством по проектированию и технологии устройства анкерного крепления в транспортном строительстве».

6.2 Стены из монолитного железобетона

6.2.1 Для монолитных СВГ следует применять тяжелый конструкционный бетон плотной структуры, соответствующий ГОСТ 25192-82* и ГОСТ 26633-91*. и имеющий заданные проектом показатели, включая:

- класс по прочности на сжатие по ГОСТ 18105-86* не ниже В20;

- марку по водонепроницаемости по ГОСТ 12730.5-84* не ниже W6;

- марку по морозостойкости по ГОСТ 10060.1-95 не ниже F100.

Проектные показатели бетона СВГ определяются в зависимости назначения и условий работы конструкции.

6.2.2 В бетоне конструкций СВГ не допускаются непробетонированные места, включения грунта и глинистого раствора уменьшение толщины защитного слоя и обнажение арматуры, продольные холодные швы, а также трещины, за исключением поверхностных усадочных.

6.2.3 Траншейные СВГ следует устраивать с разбивкой на отдельные секции, бетонируемые в захватках траншеи последовательно или через одну. Объем секции должен быть, как правило, не более 100 - 120 м3.

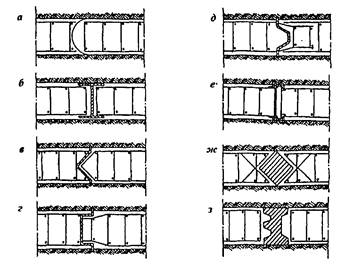

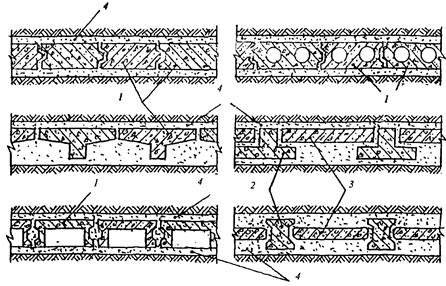

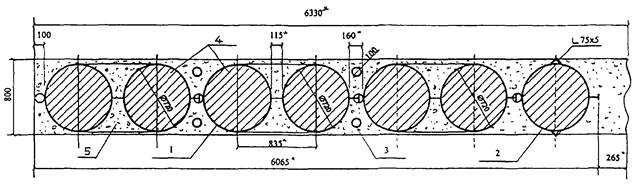

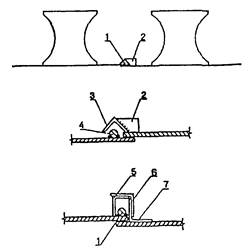

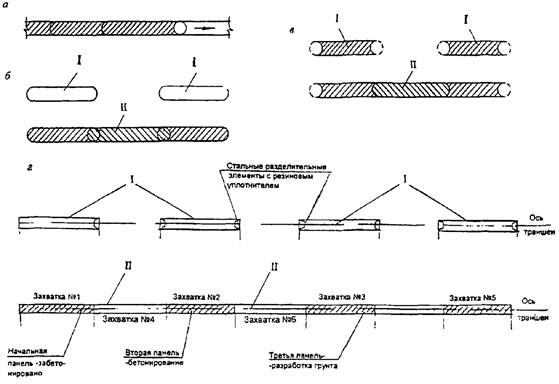

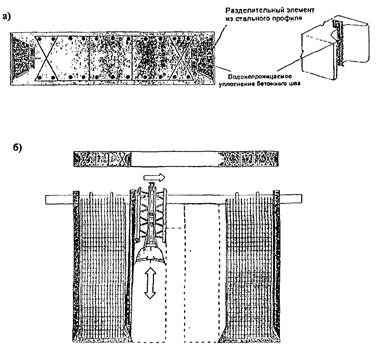

6.2.4 Для обеспечения совместной работы секций, должны быть предусмотрены соответствующие конструктивные решения их стыков и монолитная обвязка по верху СВГ с непрерывным горизонтальным армированием. Конструкция и технология устройства стыков секций устанавливаются проектом в зависимости от назначения и конструктивных особенностей СВГ (рисунок 2). Нерабочие (конструктивные) стыки должны противодействовать взаимному сдвигу секций в поперечном направлении. Они выполняются без перепуска и соединения арматуры смежных захваток.

Конструкция рабочего стыка должна обеспечить восприятие растягивающих усилий и совместную работу секций СВГ в продольном направлении, для чего необходимо предусмотреть соединение рабочей арматуры соседних секций.

6.2.5 Конструкция и технология устройства стыков отдельных секций должны соответствовать требованиям по водонепроницаемости СВГ в целом. Для обеспечения водонепроницаемости стыков возможны следующие типовые решения:

- применение противофильтрационных элементов из профильной резины или из металла, устанавливаемых перед бетонированием на границе смежных захваток;

- заполнение конструктивных шпонок между секциями по вибронабивной технологии в соответствии с ВСН 488-86;

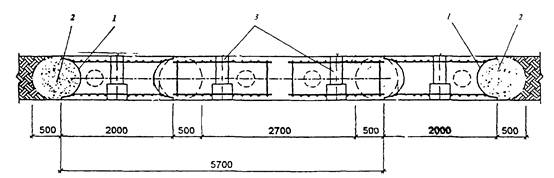

1 - ребро жесткости; 2 - СВГ; 3 - буронабивная свая

Рисунок 1 - Варианты контрофорсных стен в грунте

а - шарнирный стык, образуемый извлекаемым трубчатым

элементом или полутрубой в составе

арматурного каркаса; б - е - варианты стыков со стальным

профильным извлекаемым или

остающимся разделительным элементом; ж - з - варианты стыков с

железобетонным разделительным элементом

Рисунок 2 - Принципиальные конструктивные решения стыков монолитной стены в грунте

- применение стационарных ограничителей остающихся в теле бетона и снабженных противофильтрационными элементами;

- повышение темпов и качества укладки за счет применения напорного бетонирования и виброуплотнения, что улучшает сцепление бетона соседних секций, препятствуя образованию плотной глинистой корки по их торцам.

6.2.6 Деформационные швы в несущих СВГ должны располагаться с шагом, предусмотренным проектом в стыках соответствующих секций, а их конструкция выполняться с учетом требований по водонепроницаемости.

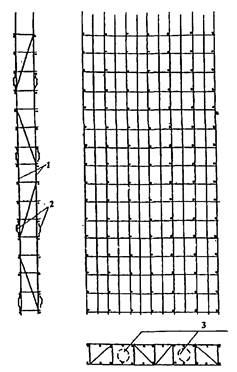

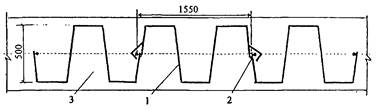

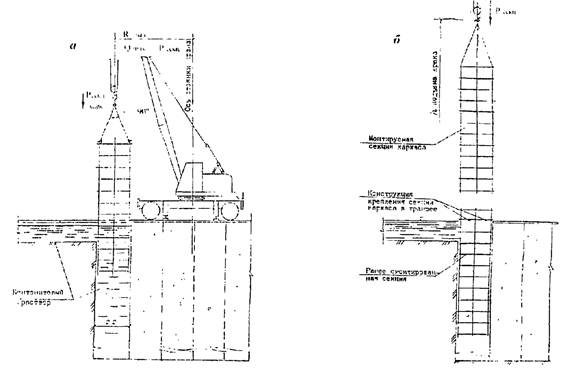

6.2.7 Армирование монолитных СВГ следует производить при помощи пространственных каркасов (рисунок 3) длиной на 200 - 200 мм менее глубины траншеи, шириной на 100 - 150 мм менее длины захватки, толщиной - на 60 - 150 мм менее ширины траншеи. Толщина защитного слоя бетона для рабочей арматуры стен, при отсутствии грунтовых вод должна быть не менее диаметра рабочей арматуры, но не менее 30 мм. Для постоянных конструкций, работающих в агрессивных средах, толщина защитного слоя бетона и, соответственно, толщина каркаса, должны назначаться с учетом требований СНиП 2.03.11-85.

6.2.8 При глубине траншеи более 12 м каркас, как правило, должен состоять из отдельных блоков, стыкуемых по высоте при опускании в траншею. Стык арматурных блоков должен производиться сваркой выпусков продольной арматуры с обеспечением равнопрочности в соответствии с ГОСТ 14098-91. Длину блоков следует назначать, избегая размещения стыков в зонах максимальных расчетных усилий. Количество типоразмеров арматурных каркасов и составляющих их блоков должно быть минимально возможным.

6.2.9 Каркасы должны обладать достаточной жесткостью, исключающей возможные деформации при их транспортировке и подъеме в вертикальное положение Жесткость каркаса достигается введением в его состав диагональных поперечных связей или прокатных профилей.

6.2.10 В качестве элементов каркаса следует преимущественно применять:

- горячекатаную арматуру класса А-II и А-III по ГОСТ 5781-82* и термически упрочненную стержневую свариваемую арматуру классов Ат-III: Ат-IV по ГОСТ 10884-94 для рабочей стержневой арматуры;

- горячекатаную арматуру классов А-II и A-I по ГОСТ 5781-82* для поперечной конструктивной и монтажной арматуры:

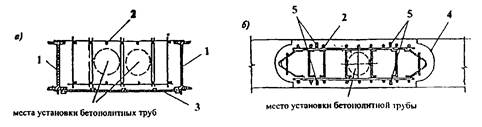

- двутавры стальные горячекатаные по ГОСТ 8239-89 (СТ СЭВ 2209-80) и ГОСТ 26020-83; швеллеры стальные горячекатаные по ГОСТ 8240-97 (СТ СЭВ 2210-80) при балочно-арматурных каркасах (рисунок 4 а) в качестве жесткой арматуры и неизвлекаемых ограничителей;

- элементы стальных труб по ГОСТ 10704-91 для закладных и ограничителей (рисунок 4 б);

- горячекатаный листовой и фасонный прокат из углеродистой стали марки Ст3 по ГОСТ 380-94; Вст3 для закладных деталей;

- проволоку по ГОСТ 6727-80*.

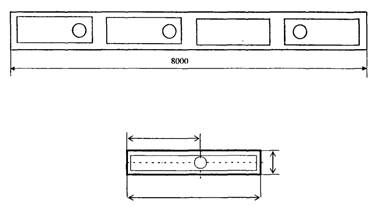

6.2.11 Стыкование составляющих секций СВГ может производиться при помощи входящих в состав каркасов не извлекаемых разделительных элементов из полутруб диаметром, соответствующим ширине траншеи. Так, при ширине траншеи 800 мм следует применять, как правило, полутрубы диаметром 720 мм по ГОСТ 10704-91, с наваренными уголками с шириной полки 50 - 70 мм по ГОСТ 8506-93 или ГОСТ 8510-86*.

Каркасы с разделительными полутрубами должны устанавливаться по краям каждой захватки первой очереди (нечетной), образуя в бетоне шпоночный кольцевой стык между соседними секциями СВГ (рисунок 5).

6.2.12 Для обеспечения устойчивости неизвлекаемого ограничителя и предотвращения выхода бетона, объем между грунтовым торцом захватки и полутрубой в составе крайнего каркаса, должен быть заполнен до верха конструктивного бетона щебнем по ГОСТ 8267-93* с составом фракций не крупнее 20 - 40 мм. Засыпку допускается производить методом свободного сброса, с одновременной откачкой глинистого раствора крепления стенок траншеи.

6.2.13 При использовании СВГ в качестве несущих в водонасыщенных грунтах, в тех случаях, когда это обосновано технико-экономическим расчетом, допускается облицовка внутренней стороны каркаса металлическими листами по ГОСТ 19903-74* толщиной 6 - 10 мм, служащими для гидроизоляции сооружения. Металлоизоляцию допускается учитывать при расчете конструкции в качестве листовой арматуры при жестком соединении с армокаркасом и заанкеривании в бетон. Для обеспечения сплошности металлоизоляции стыки листов соседних каркасов по мере разработки грунта со стороны котлована следует соединять между собой на сварке или при помощи накладок.

1 - рабочая арматура; 2 - направляющие; 3 - места установки бетонолитных труб

Рисунок 3 - Конструкция арматурных каркасов

1 - неизвлекаемые ограничители; 2 - стержневой

каркас; 3 - лист металлоизоляции; 4 - границы секции

бетонирования, сформированные трубчатыми ограничителями; 5 -

строповочные петли

Рисунок 4 - Арматурные каркасы «стен в грунте»

1 - разделитель из полутрубы; 2 - засыпка щебнем 20 - 40 мм; 3 - закладные трубы для грунтовых анкеров

Рисунок 5 - Типовая конструкция стены с неизвлекаемыми

разделителями из полутруб

(размеры для справок)

6.2.14 Конструкция и расположение элементов каркаса не должны препятствовать полному замещению глинистого тиксотропного раствора поднимающейся бетонной смесью при ее укладке и обеспечивать предотвращение образования непробетонированных полостей в узлах.

6.2.15 Расстояние между стержнями каркаса следует подбирать по расчету СВГ с учетом подвижности бетонной смеси и структурной прочности глинистого раствора. Расстояние между продольными стержнями рабочей арматуры должно быть, как правило, не менее 150 мм, расстояние между поперечными стержнями - не менее 150 мм и не более 20 диаметров рабочей арматуры, но не более 500 мм. Следует избегать размещения поперечной арматуры и закладных деталей в зоне действия максимального изгибающего момента.

6.2.16 Для снижения стоимости и металлоемкости конструкции СВГ целесообразно устраивать арматурные каркасы с размещением рабочей арматуры, преимущественно в растянутой зоне, в соответствии с эпюрой изгибающих моментов. Стороны такого каркаса следует маркировать для правильной установки в траншею.

6.2.17 Внутри каркасов должны быть предусмотрены вертикальные проемы с направляющими для установки бетонолитных труб. При длине захватки до 4 м принимается один проем в середине каркаса; при длине захватки 4 - 6 м - два проема.

6.2.18 В необходимых случаях в составе каркаса следует предусматривать закладные детали для пропуска грунтовых анкеров и инженерных коммуникаций, формообразования плоского стыка для установки гидрошпонки, а также проемообразование для ввода ТПМК в забой, дверей и т.п.

6.2.19 Для обеспечения точной установки каркаса в траншее и требуемой толщины защитного слоя бетона по бокам каркаса не менее, чем в трех вертикальных осях и через 3 - 4 м по длине следует крепить направляющие (салазки) из стальной полосы шириной 30 - 50 мм или специальные катки на горизонтальных осях. В верхней части каркас должен иметь поперечные стержни или балки при помощи которых он подвешивается на форшахте после опускания в траншею.

6.2.20 Сопряжения лотка, свода либо перекрытия с монолитными железобетонными СВГ могут выполняться в виде свободно опирающихся конструкций при помощи образования штраб в бетонируемой СВГ, либо в виде жестких соединений. Для образования штраб к каркасу крепятся специальные извлекаемые закладные элементы.

Жесткое соединение элементов реализуется при помощи металлических закладных деталей или выпусков арматуры, соединяемых сваркой. При установке армокаркаса в траншею арматурные выпуски должны быть отогнуты заподлицо с каркасом и защищены соответствующими извлекаемыми закладными элементами.

6.3 СВГ из сборных элементов

6.3.1 СВГ из сборного железобетона

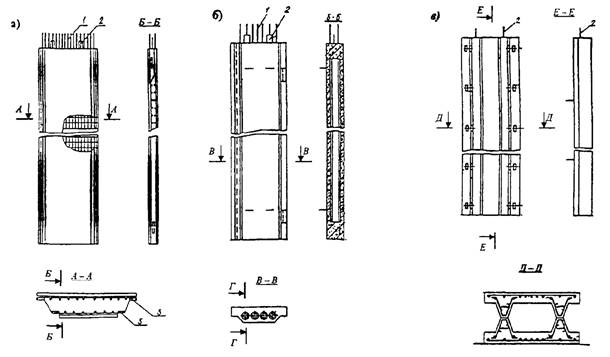

6.3.1.1 СВГ в грунте, как несущие так и ограждающие, могут сооружаться из сборных железобетонных или стальных элементов заводской готовности, представляющих собой плоские, многопустотные или ребристые панели (рисунок 6), а также стойки таврового, двутаврового, прямоугольного сплошного сечения (рисунок 7). Возможны другие конструкции сборных СВГ, отличающиеся типом панелей или стоек, способами их соединения и закрепления в траншее. Некоторые типовые конструкции сборных СВГ приведены на рисунке 8.

6.3.1.2 Разбивка СВГ на сборные элементы осуществляется в соответствии с конструктивной схемой сооружения. Габаритные размеры сборных элементов назначаются проектом в зависимости от глубины СВГ, ширины траншеи, результатов расчета на стадиях изготовления, транспортирования, монтажа и эксплуатации, принятой технологии работ. Следует учитывать грузоподъемность имеющихся монтажных кранов и транспортных средств.

6.3.1.3 Допускаемые отклонения от проектных размеров сборных элементов должны назначаться в соответствии с требованиями государственных стандартов на сборные железобетонные конструкции, а для нестандартизованных конструкций - в соответствии с требованиями технических условий на их изготовление.

а - плоская стеновая панель; б - многопустотная

стеновая панель; в - ребристые стеновые панели и блоки из них;

1 - выпуски арматуры; 2 - монтажные петли; 3 - закладные

детали

Рисунок 6 - Конструкция панелей для сборных стен в грунте

6.3.1.4 Для сокращения количества и общей длины вертикальных стыков стеновые панели следует принимать максимально возможной ширины, как правило, в пределах 1000 - 3500 мм. Толщина стенового элемента должна обеспечивать зазор со стенкой траншеи не менее 60 - 100 мм, определяемый формой его поперечного сечения и технологией омоноличивания.

Длину стеновых элементов следует назначать, как правило, не более 15 - 18 м. При устройстве сборных СВГ большой глубины стеновые элементы выполняют составными по длине.

6.3.1.5 При конструкции сборной СВГ, состоящей из несущих стоек, обеспечивающих устойчивость конструкции, и промежуточных стеновых панелей, допускается использовать панели уменьшенной длины по сравнению со стойками. При этом промежуточные панели должны быть заглублены в грунт ниже дна котлована не менее чем на 1 м.

6.3.1.6 Для облегчения стеновых панелей их целесообразно выполнить в виде многопустотных или ребристых объемных блоков. Ребристые панели устраиваются преимущественно с одним (тавровое сечение) или двумя продольными ребрами. Устройство поперечных ребер следует избегать, как затрудняющих распространение омоноличивающего раствора. Стеновые панели могут выполняться с постоянной или переменной по высоте толщиной.

6.3.1.7 Сборные элементы следует изготовлять из бетона класса прочности на сжатие не ниже В 25 для несущих стен и В 20 для ограждающих. Армирование сборных элементов производится по расчету в соответствии с требованиями СНиП с учетом всех видов нагрузок, возникающих от момента распалубливания до стадии эксплуатации. Следует преимущественно использовать горячекатаную арматуру из стали классов А-II и A-III по ГОСТ 5781-82*.

6.3.1.8 Арматурный каркас сборных элементов формируется из объемных блоков или плоских сеток, необходимых закладных и накладных деталей для пропуска тяг грунтовых анкеров, а также для соединения элементов между собой и с внутренними конструкциями. Составляющие каркасы должны соответствовать положениям, приведенным в пункте 6.2.10 настоящего СТО. Диаметр арматурных стержней, к которым приваривают закладные детали, должен быть не меньше 8 мм.

6.3.1.9 К каркасу должны крепиться строповочные петли для транспортировки и складирования - на боковой поверхности, для опускания в траншею и подвески на форшахте - на верхнем торце элемента.

6.3.1.10 В зависимости от назначения СВГ и инженерно-геологических условий сборные элементы могут быть снабжены гидроизоляцией, например металлической, закрепленной на внутренней поверхности. Стальные листы металлоизоляции, жестко соединенные с армокаркасом, рекомендуется учитывать при расчете конструкции в качестве листовой арматуры.

6.3.1.11 Конструкции стыков сборных элементов СВГ должны соответствовать ее назначению, условиям статической работы и принятой расчетной схеме сооружения.

6.3.1.12 Рабочий стык (равнопрочный со стеновыми панелями) следует устраивать для постоянных несущих СВГ, когда в стыках их элементов имеют место растягивающие напряжения. Такие стыки выполняются, как правило, открытыми, клинообразными. Рабочая арматура наружной и внутренней сеток смежных элементов соединяется при помощи накладок и закладных деталей (рисунок 9). Суммарная площадь сечения накладок должна быть не менее площади сечения рабочей арматуры. Рабочие стыки заделываются изнутри сооружения по мере разработки грунта котлована.

6.3.1.13 Нерабочий (конструктивный) стык допускается устраивать без соединения арматуры смежных элементов. Нерабочие стыки (рисунок 10) могут быть простыми и с взаимной фиксацией, без омоноличивания или с омоноличиванием цементным раствором, нагнетаемым через цилиндрические пазы по торцам панелей.

6.3.1.14 Требования по водонепроницаемости стыков сборных элементов соответствуют приведенным в пункте 6.2.5 настоящего СТО. Дополнительно к приведенным типовым конструктивно-технологическим решениям рекомендуется:

- устройство открытых стыков с внутренней стороны сооружения при их омоноличивании или заделке набрызгбетоном по мере разработки грунта;

а - тавровое сечение; б - прямоугольное (коробчатое) сечение; в - двутавровое сечение

Рисунок 7 - Типы сечений несущих элементов (стоек) для сборных стен в грунте

1 - несущая панель; 2 - несущая стойка; 3 - промежуточная панель; 4 - твердеющий тампонажный раствор

Рисунок 8 - Примеры конструкций сборных стен

1 - панель; 2 - тампонажный раствор; 3 -

закладные детали; 4 - накладки; 5 - бетон;

6 - набрызгбетон

Рисунок 9 - Пример устройства рабочего стыка панелей из сборного железобетона

а, б, в, г - простые стыки; д, е, ж - стыки с взаимной фиксацией панелей; з - цилиндрический стык

Рисунок 10 - Примеры устройства нерабочих стыков панелей из сборного железобетона

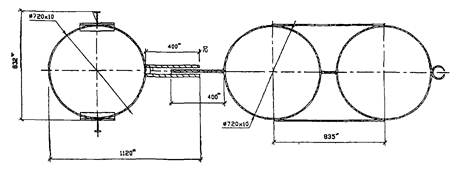

1 - трубчатая шпунтовая панель Ø 720×10

мм; 2 - трубчатый разделитель с наваренным уголком;

3 - опускные армированные рукава Ø 100 мм для подачи тампонажного

раствора;

4 - бетон заполнения труб; 5 - твердеющий раствор

Рисунок 11 - Схема расположения трубчатых шпунтовых элементов

на типовой захватке

(размеры приведены для справок)

1 - шпунтовая панель типа ПШС-50; 2 - шпунтовый

замок; 3 - твердеющий раствор

или мелкозернистый бетон

Рисунок 12 - Конструкция стены из погружных профильных шпунтовых панелей

Рисунок 13 - Конструкции типовой шпунтовой трубчатой панели (а) и разделителя (б)

- использование листовых накладок, привариваемых к закладным деталям сплошным швом и перекрывающих стык;

- применение эластичных трубчатых оболочек, заполняемых твердеющим составом.

6.3.1.15 Омоноличивание сборных элементов в траншее, с заполнением пазух и стыков, следует осуществлять твердеющими тампонажными растворами или бетонной смесью. Вид и состав раствора назначается в соответствии с принятой технологией работ и исходя из условия обеспечения проектной прочности и водонепроницаемости. Состав и свойства тампонажных растворов должны соответствовать требованиям раздела 7 настоящего СТО.

В отдельных случаях допускается применение для заполнения пазух гравийно-песчаного материала.

6.3.2 Стены из шпунтовых элементов

6.3.2.1 При необходимости сооружения СВГ в водонасыщенных грунтах, когда к стенам предъявляются повышенные требования по обеспечению их водонепроницаемости, возможно использование в качестве сборных несущих и одновременно гидроизолирующих элементов шпунтовых панелей, погружаемых в предварительно пройденную траншею. В качестве погружных элементов могут применяться трубчатые шпунтовые панели (рисунок 11), или панели из профильного шпунта, например, типа ПШС-50 по ТУ 5264-004-01393674-2001 (рисунок 12).

6.3.2.2 При использовании трубчатого шпунта СВГ собирают из типовых панелей, состоящих, как правило, из двух труб и одиночных разделительных (при необходимости, также угловых и поворотных) труб по ГОСТ 10704-91, выполняющих функцию ограничителя захватки (рисунок 13).

Соединение составляющих элементов СВГ должно осуществляться при помощи специальных шпунтовых замков (рисунок 14), состоящих из приемной трубы (поз. 1) и сварного внутреннего Т-образного кулачка (поз. 2 и 3).

6.3.2.3 Для возведения СВГ из шпунтовых элементов при их замкнутой конфигурации (подземные камеры различного назначения), в углах сооружения следует предусматривать размещение трубчатых элементов, соединение которых производится при помощи замков «плавающего» типа (рисунок 15), позволяющих выполнить стыковку с регулированием расстояния между элементами в шпунтовом ряду стены.

6.3.2.4 Внутренние полости шпунтовых труб следует заполнить бетоном, а межтрубное пространство - твердеющим тампонажным раствором. В соответствии с проектом, допускается заполнение шпунтовых труб низкомарочным бетоном, щебнем или песком.

В случае применения для СВГ профильных шпунтовых элементов траншея омоноличивается твердеющим раствором или мелкозернистым бетоном.

6.3.2.5 По мере разработки котлована, соединения в шпунтовых замках составляющих панелей должны быть обварены сплошными вертикальными швами, обеспечивающими получение соединений, прочность и коррозионная стойкость которых должна быть не ниже, чем у основного металла труб. Сварка замков и контроль качества соединений должны производиться по соответствующему регламенту.

6.3.2.6 Составляющие СВГ шпунтовые панели должны соответствовать требованиям к точности их изготовления, приведенным в таблице 1.

Таблица 1 - Допускаемые отклонения размеров н формы панелей от номинальных показателей

|

Наименование показателя |

Предельное отклонение, мм |

|

Длина панели |

+50, -0 |

|

Стрела кривизны панелей (отклонение от прямолинейности) и замковых элементов |

0,001 L |

|

Смещение кромок в стыках замковых элементов |

±2 |

|

Отклонение замкового элемента относительно оси панели |

±5 |

Рисунок 14 - Конструкция шпунтового замка

(* - размеры приведены для справки)

Рисунок 15 - Соединение трубчатых элементов в углах камеры при

помощи замка «плавающего типа»

(* - размеры приведены для справки)

6.4 Сборно-монолитные СВГ

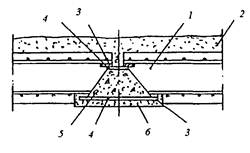

6.4.1 Конструкция сборно-монолитных железобетонных СВГ состоит из несущих стеновых элементов, устанавливаемых в траншее с определенными интервалами, и монолитного заполнения между ними из бетона или цементно-песчаного раствора, армированного в случае необходимости облегченными каркасами (рисунок 16).

6.4.2 При глубоком расположении водоупорного слоя грунта, допускается устройство СВГ смешанной конструкции, состоящих в верхней части из несущих сборных элементов, образующих степы подземного сооружения, а в нижней части (до расположения водоупорного слоя грунта) - из монолитных (рисунок 17). Сборные элементы должны быть заглублены в бетонную, монолитную часть сооружения не менее, чем на 500 мм. Монолитную нижнюю часть СВГ, выполняющую роль противофильтрационной завесы и основания сборных элементов, устраивают, как правило, из тощего бетона класса прочности на сжатие не выше В15, с добавками бентонитовых глин.

6.4.3 Для обеспечения гидроизоляции несущих СВГ, устраиваемых в обводненных грунтах, стеновые элементы могут иметь с внутренней стороны металлоизоляцию из стального листа с выпусками для соединения с металлоизоляцией смежных элементов (рисунок 18). Для обеспечения качества и точности соединения выпусков металлоизоляции, используемой в качестве листовой арматуры, применяют замковые устройства (рисунок 19).

6.4.4 Металлоизоляцию, используемую в качестве листовой арматуры, выполняют, как правило, из стальных листов толщиной 6 - 10 мм. Отдельные листы объединяют между собой накладками на сварке.

При проектировании и возведении сборно-монолитных СВГ с листовой арматурой следует учитывать «Рекомендации по проектированию и возведению сборно-монолитных стен в грунте с листовой арматурой».

7 Строительные растворы и смеси

7.1 Глинистые растворы

7.1.1 Состав и свойства растворов, используемых при разработке траншей должны обеспечивать:

- предохранение стенок траншей от обрушения и вывалов грунта;

- удержание частиц разрыхленного грунта во взвешенном состоянии;

- кольматацию прилегающего слоя грунта и образование глинистой корки на стенках траншей.

В качестве таких растворов используют тиксотропные глинистые растворы, полимерно-бентонитовые составы, полимерные растворы.

7.1.2. Для крепления стенок траншей следует применять тиксотропные глинистые растворы (суспензии) на основе тонкодисперсных высокопластичных монтмориллонитовых (бентонитовых) глин, используемых в виде глинопорошка. Допускается использовать модифицированные или немодифицированные (полимерной добавкой или кальцинированной содой) глинопорошки для приготовления бентонитовых суспензий с выходом раствора эффективной вязкостью 20 МПа×с, не менее 16 м3/т, соответствующие ТУ 39-0147001-105-93, ТУ 5751-001-551561-02, ТУ 5751-002-72007717-2006.

7.1.3. В отдельных случаях при отсутствии бентонитовых глинопорошков возможно применение пластичных местных глин в виде глинопорошков или комовой глины. Применяемые глины должны иметь показатели качества, соответствующие приведенным в таблице 2. Пригодность местных глин определяется по результатам лабораторных испытаний глинистых растворов, получаемых на их основе.

7.1.4 Параметры свежеприготовленного глинистого раствора, подаваемого в траншею при ее разработке и перед бетонированием, должны соответствовать контрольным показателям качества, приведенный в таблице 3.

Таблица 2. Показатели качества глины для приготовления раствора (по СНиП 3.02.01-87*)

|

Показатель |

Величина отклонения |

Метод и объем контроля |

|

Число пластичности |

Не менее 0,2 |

|

|

Содержание частиц размером, мм: |

|

|

|

Крупнее 0,05 |

Не более 10 % |

Измерительный, 1 проба на 500 м3 |

|

От 0,001 до 0,005 |

Не менее 30 % |

|

|

Менее 0,001 |

Не менее 10 % |

Таблица 3. Показатели качества глинистого раствора и методы контроля

|

Измеряемая характеристика |

Значение параметра |

Контроль |

|

|

Рекомендуемый прибор |

Метод и объем контроля |

||

|

Плотность раствора, г/ см3; |

|

|

Измерительный. Каждый замес. При непрерывном изготовлении - через 30 мин. |

|

- из бентонитовых глин |

1,03 - 1,10 |

Ареометр АБР-1 |

|

|

- из глин других видов |

1,10 - 1,25 г/см3 |

Рычажные весы |

|

|

Условная вязкость, с |

≤30 |

Вискозиметр ВБР-1 |

Измерительный. Не менее одного раза в смену из накопительной емкости, после разработки траншеи до проектных отметок перед установкой арматурных каркасов и перед бетонированием |

|

≤45 |

Воронка Марша |

||

|

Структурная прочность, Н/м2 |

33,0 |

СНС-2 |

|

|

(предельное статическое напряжение сдвига) |

38,0 |

«Шарики» |

|

|

Содержание песка, % |

≤4 |

Отстойник ОМ-2 |

|

|

Стабильность, г/см3 |

≤0,05 |

Цилиндр ЦС-2 |

Измерительный. При подборе состава, перед началом работ, для каждой новой партии бентонита, но не реже одного раза в месяц |

|

Водоотдача, см3 |

≤17 |

ВМ-6 |

|

|

≤22 |

Фильтр-пресс |

||

|

Толщина глинистой корки, мм |

≤4 |

ВМ-6 |

|

|

Фильтр-пресс |

|||

|

Суточный отстой воды, % |

≤4 |

Мерный цилиндр |

|

|

Величина водородного показателя реакции среды, pH |

8 - 11 |

Индикаторная бумага или лабораторный рН-милливольтметр |

|

7.1.5 На стадии разработки траншеи допускается повторное (многократное) использование глинистого раствора, если его параметры после очистки и регенерации на сепараторной установке соответствуют значениям, приведенным в таблице 4. Форма журнала контроля качества глинистого раствора (суспензии) приведена в приложении Б.

7.1.6 Рабочий глинистый раствор должен сохранять относительную стабильность своих основных параметров на весь период использования, до замены свежим или замещения бетонной смесью. Перед заполнением траншеи бетонной смесью или сборными элементами плотность раствора в ней доводится до значения 1,05 - 1,12 г/см3, заменой свежей суспензией или разбавлением водой рабочего раствора при соответствии его параметров требуемым.

7.1.7 Перед началом работ расчетную плотность глинистого раствора следует определять исходя из устойчивости стенок траншеи с учетом гидрогеологических условий строительной площадки, глубины копания траншеи, наличия поверхностных нагрузок. Устойчивость стенок траншеи повышается при увеличении плотности раствора, разности уровней раствора и грунтовых вод, за счет уменьшения длины захватки.

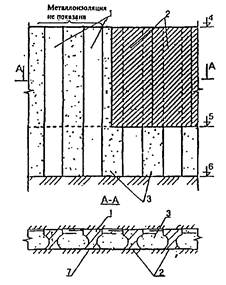

1 - стеновой блок; 2 - металлоизоляция; 3 - бетонное заполнение, 4 - отметка верха стены; 5 - отметка дна котлована; 6 - отметка низа стены, 7 - контур траншей

Рисунок 16 - Принципиальная схема сборно-монолитной стены

1 - железобетонная панель; 2 - тампонажный

раствор;

3 - монолитная часть из пластичного бетона; 4 - водоупор

Рисунок 17 - Сборно-монолитная конструкция стены в грунте

1 - блок; 2 - металлический лист; 3 - отверстия для грунтовых анкеров

Рисунок 18 - Конструкция стенового блока с выпуском металлоизоляции

1 - арматурный стержень; 2 - косынка; 3 -

уголок, 4 - сварные швы;

5, 6, 7 - сваренные между собой уголки

Рисунок 19 - Варианты замковых устройств для соединения выпусков листовой арматуры

Таблица 4 - Параметры раствора при многократном применении

|

Параметры раствора |

Прибор |

Значение |

|

Плотность раствора, г/см3 |

АБР-1 (рычажные весы) |

1,12 - 1,20 |

|

Условная вязкость, сек. |

ВБР-1 (воронка Марша) |

≤40 ≤55 |

|

Структурная прочность, Н/м2 |

СНС-2 («Шарики») |

33,0 38,0 |

|

Водоотдача за 30 мин., см3 |

ВМ-6 (пресс-фильтр) |

≤17 ≤22 |

|

Толщина глинистой корки, мм |

ВМ-6 (пресс-фильтр) |

≤4,5 |

|

Содержание песка, % |

ОМ-2 |

≤4 |

|

Отстой, % |

Мерный цилиндр |

≤4 |

Плотность раствора должна соответствовать условию:

|

p ≥ (pг + pв), |

(1) |

где:p, рг и pв - соответственно интенсивность давления раствора, грунта и грунтовых вод в любом сечении по глубине траншеи ниже защитных стенок форшахты.

Давление раствора на глубине z

|

p = ρ(z - hр), |

(2) |

где ρ - плотность глинистого раствора:

z - глубина рассматриваемого сечения траншеи от дневной поверхности грунта;

hр - уровень раствора ниже основания воротника форшахты.

Давление грунта на глубине z

|

p1 = po + pq. |

(3) |

где рo - интенсивность бокового давления на глубине z от собственного веса грунта с учетом разнородного напластования слоев, взвешивающего действия воды и эффективного сцепления,

pq - интенсивность бокового давления на глубине z от возможных нагрузок на поверхности.

Если форшахта располагается на специальной отсыпке выше поверхности грунта, то значение hр принимается со знаком минус.

Гидростатическое давление грунтовых вод на глубине z

|

pв = ρв(z - hв), |

(4) |

где hв - уровень грунтовых вод.

7.1.8 Для определения необходимой из условия (1) плотности тиксотропного раствора (r), в соответствии с зависимостями (3) и (4) строится суммарная эпюра давления грунта и грунтовых вод. Для каждого из характерных сечений суммарной эпюры находится соответствующая уравновешивающая плотность тиксотропного раствора по формуле

В качестве характерных сечений следует рассматривать уровни перелома эпюры, соответствующие отметкам слоистости грунта, уровню грунтовых вод, низу траншеи. За расчетную плотность тиксотропного раствора принимается наибольшее значение рt.

7.1.9 Окончательный подбор состава глинистого раствора для обеспечения принятых показателей качества должен производиться лабораторным путем в соответствии с методикой и с применением оборудования по приложению А.

7.1.10 При разработке неустойчивых грунтов с напорными водами для повышения плотности глинистого раствора допускается применять специальные утяжелители (молотый барит, гематит, магнетит, железные опилки, колошниковую пыль и другие) в количестве, зависящем от требуемой плотности раствора, но, как правило, не более 7 % массы глины.

7.1.11 При использовании не модифицированных глинопорошков или местных глин для регулирования свойств глинистых растворов допускается обрабатывать их химическими реагентами, которые в виде водных растворов вводятся в глинистые растворы в процессе их приготовления.

Наиболее часто применяются:

- кальцинированная сода - улучшает качество раствора, переводя кальциевые глины в хорошо набухаемые и легко диспергируемые натриевые, а также для смягчения жесткой воды,

- жидкое стекло (силикат натрия или калия) - значительно повышает вязкость, статическое напряжение сдвига и водородный показатель (pH);

- полимерные добавки.

7.1.12 Необходимое количество глинистого раствора на 1 м3 траншеи следует определять с учетом потерь, связанных с поглощением раствора грунтом и составляющих 15 - 20 %.

7.1.13 Глинопорошок заводского изготовления следует хранить на складе, под навесом или в передвижном вагончике, в таре предприятия-поставщика, в условиях, предотвращающих его замачивание или увлажнение. Комовые глины допускается хранить под навесом или открыто, на бетонированной огороженной площадке. Химические реагенты должны в обязательном порядке храниться в отдельном запираемом помещении, в таре предприятия-поставщика. В случае порчи тары они немедленно должны быть переложены в другую исправную тару, а просыпавшиеся и непригодные к использованию должны быть ликвидированы.

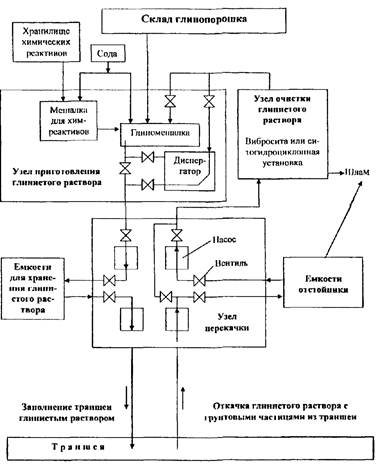

7.1.14 Приготовление глинистых растворов и их очистка производятся на технологическом комплексе, включающем узел приготовления глинистого раствора; емкости для хранения приготовленного глинистого раствора; узел перекачки глинистого раствора; емкости-отстойники для раствора, бывшего в употреблении, склады для хранения глины и химреагентов; узел очистки глинистого раствора.

7.1.15 Для приготовления глинистого раствора из комовых глин следует применять механические, а из глинопорошков - механические, турбинные или гидравлические смесители.

7.1.16 Емкости для хранения приготовленного глинистого раствора должны представлять собой закрытые сверху баки или резервуары объемом не менее 10 м\ оборудованные штуцерами, задвижками и вентилями для подачи и перекачки глинистого раствора и указателями уровня раствора в емкости. В верхней части емкостей должны быть предусмотрены лазы с крышками для осмотра и очистки внутренней полости.

7.1.17 В качестве временных и резервных емкостей для отстоя глинистого раствора могут применяться приямки, отрываемые в грунте. Вокруг приямков обязательно должно быть устроено ограждение. По окончании использования приямки должны быть засыпаны грунтом.

7.1.18 Для хранения и перевозки глинистого раствора при строительстве в городских стесненных условиях возможно использование прицепных автоцистерн.

7.2 Тампонажные растворы

7.2.1 Твердеющие тампонажные растворы для омоноличивания сборных элементов СВГ состоят, как правило, из цемента, бентонитовых или местных глин, песка, воды и химических добавок различного назначения для регулирования его свойств.

7.2.2 Для приготовления тампонажных растворов применяют бентонит по ТУ 39-0147001-105-93, ТУ 5751-001-551561-02, ТУ 5751-002-72007717-2006; цемент марки не ниже М400 (ГОСТ 10178-85*), песок кварцевый природный (ГОСТ 8736-93) с модулем крупности Mк = 1,6 - 3,0 или его искусственные смеси (ГОСТ 23735-79*); сульфитно-спиртовую барду ССБ; синтетическую поверхностно-активную добавку СПД (ТУ-38 101253-72), полиакриламидгель технический (ТУ 6-01-1094-76), стекло натриевое жидкое (ГОСТ 13078-81*); смолу нейтрализованную воздухововлекающую (СНВ) (ТУ-81-05-75-74); кремний-органические жидкости ГКЖ и другие добавки по ГОСТ 24211-03. Вода для приготовления раствора должна быть пресной и соответствовать требованиям ГОСТ 23732-79.

7.2.3 Тампонажные растворы должны иметь следующие показатели:

- начало схватывания, 12 - 96 ч в зависимости от назначения раствора;

- расплыв по конусу АзНИИ 12 - 18 см;

- подвижность (вязкость по СПВ-5) - 18 - 24 с;

- водоцементное отношение (В/Ц) - 2 - 4;

- статическое напряжение сдвига (СНС) за 1 ч 10 мин - не менее 40 - 100 мгс/см2;

- отстой воды - до 3 %;

-плотность rт - не менее 1,20 г/см3.

7.2.4 Затвердевший тампонажный раствор в возрасте 7 суток должен иметь следующие характеристики:

- водонепроницаемость, характеризуемую коэффициентом фильтрации 10-6 см/с ≥ Kф ≥ 10-8 см/с:

- модуль деформации E ≤ 100 МПа;

- сцепление С ≥ 5 КПа;

- прочность на одноосное сжатие ![]() ≥ 0,1 МПа (но не менее прочности

окружающего грунта);

≥ 0,1 МПа (но не менее прочности

окружающего грунта);

- то же в возрасте 28 суток ![]() ≥ 2,5 МПа.

≥ 2,5 МПа.

7.2.5 Необходимые свойства и показатели тампонажных растворов следует назначать в каждом конкретном случае исходя из принятой технологии строительства и инженерно-геологических условий строительной площадки.

7.2.6 При одноэтапной технологии строительства, когда раствор используется сначала на этапе разработки траншеи, а затем твердеет, следует использовать раствор с замедленным началом схватывания (нс менее 48 ч), предотвращающий обрушение и вывалы грунта.

7.2.7 При двухэтапной технологии строительства, когда перед погружением сборных элементов тиксотропный глинистый раствор заменяется на твердеющий, допускается применение быстротвердеющего раствора с началом схватывания не менее 12 ч.

7.2.8 Подбор состава тампонажного раствора следует производить в два этапа. Первоначально расчетным путем в зависимости от требуемой прочности на сжатие тампонажного раствора определяют необходимые весовые количества цемента, песка, глины и принятых химических добавок. Ориентировочный расход цемента приведен в таблице 5.

Таблица 5 - Расход цемента для приготовления тампонажного раствора

|

Масса цемента марки М 400 на 1 м3 раствора, кг |

Прочность раствора, Мпа в возрасте |

|

|

7 суток |

28 суток |

|

|

100 |

0,1 |

0,25 |

|

200 |

0,3 |

0,55 |

|

300 |

0,4 |

0,85 |

|

400 |

1 |

1,2 |

|

500 |

2 |

2,6 |

Окончательный состав уточняют и подбирают лабораторным путем так, чтобы показатели качества раствора отвечали требованиям технологии строительства.

7.2.9 При проведении лабораторных работ по подбору состава раствора и контролю показателей качества в процессе строительства следует использовать приборы и оборудование, указанные в приложении А настоящего СТО. Прочность на сжатие образцов затвердевшего тампонажного раствора определяется по методике ГОСТ 18105-86*, а коэффициент фильтрации по ГОСТ 12730.5-84*.

7.2.10 Гравийно-песчаные и гравийно-песчано-глинистые смеси, используемые для заполнения внутренних пазух между сборными элементами и стенкой траншеи, составляют из гравия или щебня и крупного или средней крупности песка в объемном соотношении 1:1. Размер фракций щебня или гравия должен быть не более 10 - 15 мм.

7.3 Бетонные смеси

7.3.1 Показатели и составы бетонных смесей для сооружения СВГ должны обеспечивать требуемое качество бетона конструкции (пункты 6.2.1 и 6.2.2 настоящего СТО) и соответствовать принятой технологии работ.

7.3.2 Бетонные смеси следует подбирать и приготовлять в соответствии с требованиями ГОСТ 27006-86, положений настоящего СТО; эти смеси характеризуются следующими основными показателями:

- подвижность или марка по удобоукладываемости;

- водоотделение;

- водоцементное отношение;

- срок схватывания;

- крупность заполнителей;

- расслаиваемость и температура.

Контрольные значения и требования для основных показателей бетонных смесей при укладке их в траншею приведены в таблице 6.

7.3.3 Порядок и методика контроля за значениями показателей бетонных смесей и прочностными характеристиками бетона должны соответствовать пунктам 9.15 - 9.20 настоящего СТО.

Таблица 6 - Требуемые свойства бетонных смесей

|

Наименование показателя |

Значение показателя |

|

Подвижность бетонных смесей (осадка конуса, см) при методе бетонирования; |

|

|

ВПТ без вибрации |

16 - 20 |

|

ВПТ с вибрацией |

6 - 10 |

|

Напорном |

14 - 24 |

|

Марка по удобоукладываемости в соответствии с ГОСТ 7473-85 при методе бетонирования |

|

|

ВПТ без вибрации |

П4 |

|

ВПТ с вибрацией |

П2 |

|

Напорном |

П3 - П4 |

|

Относительное водоотделение смеси |

0,01 - 0,02 |

|

Водоцементное отношение |

Не более 0,6 |

|

Срок схватывания бетонной смеси |

Не менее времени транспортирования смеси и не менее 2 ч |

|

Размер фракций крупного заполнителя, мм |

Не более 20 |

|

Связность |

Обеспечивающая свободное прохождение по бетонолитной трубе и распределение площади захватки без расслоения |

|

Расслаиваемость, % |

Не более 5 |

|

Воздухосодержание, % |

4 - 5 |

|

Температура, °С |

10 - 25 |

7.3.4 Для приготовления бетонных смесей следует применять цементы с нормальной густотой и отсутствием признаков ложного схватывания по ГОСТ 30515-97, ГОСТ 10178-85*, ГОСТ 969-91, ГОСТ 22266-94.

7.3.5 Выбор цементов для приготовления бетонных смесей следует производить в соответствии с Приложением 6 к СНиП 3.03.01-87* и ГОСТ 30515-97*. При агрессивных воздействиях в процессе эксплуатации на конструкцию стены, при выборе цемента необходимо учитывать требования СНиП 2.03.11-85.

7.3.6 Приемку цементов следует производить по ГОСТ 30515-97, транспортирование и хранение - по ГОСТ 30515-97* и СНиП 3.09.01-85.

Для каждой поступающей партии цемента (не менее 8 т) следует определять его густоту, сроки схватывания, равномерность изменений объема, а для пластифицированного или гидрофобного портландцемента - пластичность и гидрофобность.

7.3.7 В качестве мелкого заполнителя рекомендуется использовать плотный песок, удовлетворяющий требованиям ГОСТ 8736-93, ГОСТ 26633-91*, ГОСТ 23735-79*, ГОСТ 26871-86. Рекомендуется использовать крупно- и среднезернистые пески, содержащие минимальное количество глинистых и пылеватых частиц (2 - 3 %).

7.3.8 Применение мелкого песка с модулем крупности от 1,5 до 1,2 допускается лишь в случае отсутствия крупного или среднего песка при обязательном условии обеспечения стабильности зернового состава крупного заполнителя (в пределах требования ГОСТ 26633-91*). Очень мелкий песок следует укрупнять добавкой природного крупного песка или дробленого песка из отсевов дробления, доводя зерновой состав до требований ГОСТ 26633-91*.

7.3.9 В качестве крупного заполнителя применяется фракционированный и мытый щебень или гравий из прочных горных пород (гранит, диабаз и т.п.) по ГОСТ 8267-93*. Максимальный размер зерен крупного заполнителя 20 мм, при этом рекомендуется следующее соотношение фракций щебня по массе фракция 5 - 10 мм - 35 %; фракция 10 - 20 мм - 65 %.

7.3.10 Каждая партия поставляемых на бетонный завод песка, крупных заполнителей и камня должна иметь документ (паспорт) предприятия (карьера) - изготовителя установленной формы, удостоверяющий соответствие качества материалов требованиям действующих ГОСТов.

При отсутствии этих документов и в случае применения местных материалов (песка, гравия, щебня) производят их испытания и установление соответствия требованиям проекта и ГОСТов. Результаты испытаний оформляют соответствующими актами.

7.3.11 Для обеспечения требуемых технологических свойств и показателей бетонной смеси, прочности, водонепроницаемости и морозостойкости бетона СВГ, в состав смеси следует вводить химические добавки или их комплексы по ГОСТ 24211-03. Выбор добавок в соответствии с рекомендациями приложения 8 к СНиП 3.03.01-87*.

7.3.12 Вода для затворения бетонной смеси и растворения химических добавок должна удовлетворять требованиям ГОСТ 23732-79.

7.3.13 Номинальный состав бетона следует подбирать в соответствии с ГОСТ 27006-86. Процедура подбора включает оценку качества исходных материалов, назначение прочности бетона, расчет состава бетона для опытных замесов, приготовление замесов, испытания контрольных образцов, корректировку расходов компонентов и проверку рабочего состава бетона.

7.3.14 Водоцементное отношение и расход цемента надлежит принимать по СНиП 3.06.04-91 в зависимости от проектных классов и марок бетона.

7.3.15 Состав бетона подбирают исходя из условия обеспечения среднего уровня прочности, значение которого следует определять по ГОСТ 18105-86* с учетом однородности бетона. При отсутствии данных о фактической однородности бетона средний уровень прочности необходимо принимать равным требуемой прочности для бетона данного класса при коэффициенте вариации 13,5 %.

При подборе состава бетона следует руководствоваться приложениями 4 и 5 СНиП 3.06.04-91 и ГОСТ 26633-91*.

7.3.16 Оптимальную дозировку добавок, вводимых в бетонную смесь, следует устанавливать экспериментально. Дозировку воздухововлекающего компонента определяют при строгом контроле времени перемешивания бетонной смеси и в последующем регулярно корректируют из условия обеспечения на месте укладки заданного содержания в смеси вовлеченного воздуха (с учетом его возможной потери при транспортировании смеси).

7.3.17 После приготовления опытных замесов необходимо определить среднюю плотность бетонной смеси в уплотненном состоянии по ГОСТ 10181-2000 и по полученным данным рассчитать фактический расход материалов на 1 м3 бетона.

7.3.18 Подбор и назначение состава бетонной смеси должна производить лаборатория (заводская, строительная или центральная) перед началом производства работ. При изменении проектных характеристик бетона, вида или поставщика цемента, заполнителей и технологических режимов укладки, первоначальный состав бетона подлежит обязательной проверке и корректировке. Результаты подбора состава бетона оформляются в виде специальной карты.

7.4.1 Требования к транспортировке и показателям бетонной смеси при укладке

7.4.1.1 Транспортирование бетонной смеси к месту укладки должно осуществляться автобетоносмесителями с загрузкой не менее 80 %. Наиболее эффективно применять автобетоносмесители, оснащенные герметичной изотермической емкостью, обеспечивающей незначительное изменение температуры бетонной смеси.

Продолжительность транспортирования от завода-изготовителя до места укладки, как правило, не должна превышать 2 ч.

Между заводом-изготовителем бетонной смеси и строительной площадкой должна быть установлена оперативная двухсторонняя связь для обеспечения своевременной доставки и укладки бетонной смеси в соответствии с требованиями настоящего СТО и с заявкой на бетонную смесь.

7.4.1.2 Для исключения расслоения бетонной смеси при транспортировании ее рекомендуется периодически перемешивать, а перед спуском в приемную воронку смесь следует перемешивать в течение не менее 5 мин при максимальной скорости вращения барабана автобетоносмесителя (10 - 12 об./мин.).

7.4.1.3 Бетонная смесь должна иметь на месте укладки показатели, соответствующие приведенным в таблице 6. Порядок и методика контроля за значениями показателей бетонных смесей при их укладке в траншею должны соответствовать пунктам 9.15 и 9.16 настоящего СТО.

7.4.1.4 До начала укладки бетонной смеси строительная лаборатория организации-производителя работ должна определить ее подвижность путем отбора пробы на выходе выпускного лотка автобетоносмесителя.

Если подвижность бетонной смеси не соответствует требуемой, то данная бетонная смесь непригодна для укладки в конструкцию. Запрещается добавление в бетонную смесь воды для увеличения ее подвижности.

8 Производство работ по сооружению стен в грунте

8.1 Подготовительные работы

8.1.1 До начала работ по сооружению СВГ должны быть выполнены следующие подготовительные работы:

- устроено ограждение стройплощадки;

- вскрыты и переложены подземные коммуникации, попадающие в габариты СВГ;

- разбиты оси СВГ;

- снят слой растительного грунта, спланирована поверхность и устроены временные дороги;

- размещены временные административно-бытовые помещения;

- подготовлены места для складирования строительных материалов и конструкций;

- завезено и смонтировано необходимое технологическое оборудование;

- при необходимости проведены пробные испытания грунтовых анкеров крепления СВГ.

8.1.2 СВГ необходимо сооружать в соответствии с проектом производства работ или основных его положений в составе рабочей документации. Содержание проекта производства работ должно соответствовать пунктам 5.2.2 - 5.2.4 настоящего СТО.

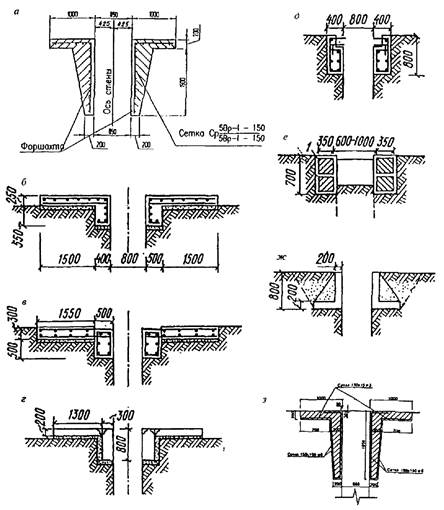

8.2 Устройство форшахты

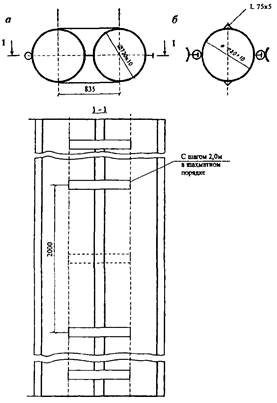

8.2.1 Для предотвращения обрушения грунта и обеспечения проектного направления разработки траншеи необходимо выполнять крепление ее верхней части (путем устройства форшахты) из монолитного или сборного железобетона (рисунок 20).

8.2.2 Продольная ось форшахты должна совпадать с продольной осью траншеи, а расстояние между вертикальными стенками форшахты - превышать ширину рабочего органа траншеекопателя на 50 - 100 мм.

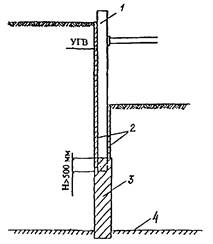

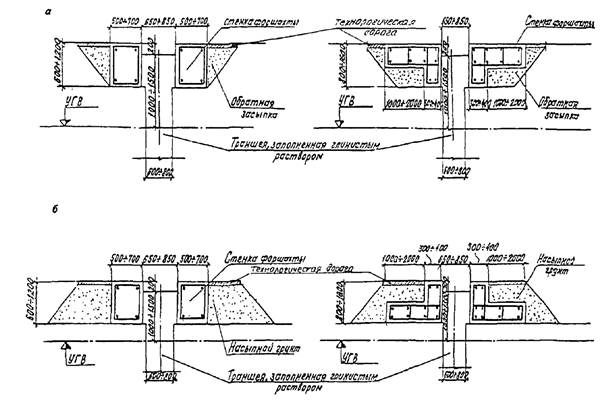

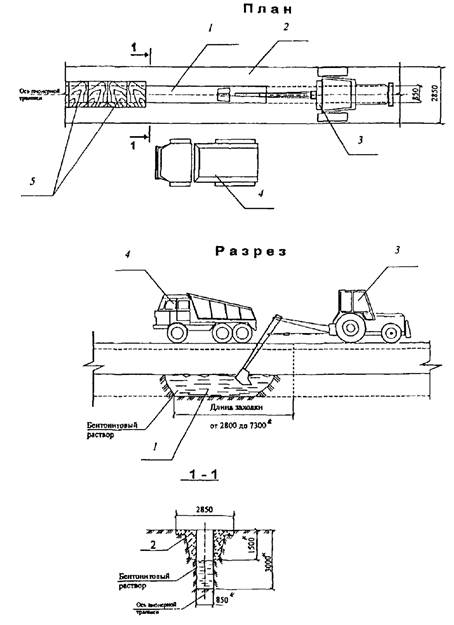

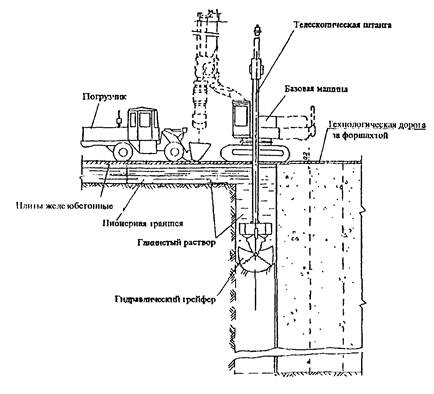

8.2.3 Высотное положение воротника форшахты и ее глубину следует назначать исходя из конкретных инженерно-геологических условий. Необходимо обеспечить поддержание уровня глинистого раствора выше уровня грунтовых вод не менее, чем на 1 - 1,5 м и не ниже 0,2 м от верха форшахты. При высоком уровне грунтовых вод для устройства форшахты следует отсыпать специальную насыпь с поверхностной технологической дорогой из плит или монолитного железобетона (рисунок 21). Для сокращения поглощения глинистого раствора целесообразно обеспечить там, где это возможно, врезку форшахты в плотный коренной грунт.

8.2.4 Конструкция форшахты должна обеспечивать возможность подвески на ней армокаркасов или сборных элементов, установки оборудования для бетонирования траншеи методом ВПТ.

8.2.5 При назначении конструкции форшахты необходимо учитывать нагрузки передаваемые на верхнюю часть траншеи от землеройных и транспортных машин, от подвешиваемых элементов, а также возможность использования форшахты в составе постоянного сооружения.

8.2.6 Для предупреждения возможных смещений вертикальных стенок форшахты от давления грунта и действия нагрузок от машин и механизмов между стенками следует устанавливать временные распорки из железобетона, стальных элементов или деревянных брусьев.

8.2.7 Форшахту из монолитного железобетона надлежит сооружать отдельными секциями длиной 4 - 6 м в следующей последовательности:

- разработка пионерной траншеи с естественными откосами;

- установка секции опалубки;

- монтаж арматурных сеток и каркасов;

- укладка и уплотнение бетонной смеси;

- засыпка пазух за стенками форшахты сухим и несвязным грунтом.

8.2.8 Для устройства форшахты следует применять, как правило, бетон класса по прочности на сжатие не менее В 15.

8.2.9 При устройстве форшахты из монолитного железобетона необходимо использовать преимущественно инвентарную сборно-разборную металлическую или дерево-металлическую опалубку. Снятие опалубки форшахты и продолжение работ по сооружению СВГ следует производить после набора бетоном прочности на сжатие не менее 150 кгс/см2 (по результатам испытаний стандартных кубов согласно ГОСТ 10180-90).

8.2.10 При устройстве форшахты из сборных элементов их устанавливают в траншее в проектное положение краном. Сборные элементы должны быть жестко соединены между собой сваркой по закладным деталям или выпускам арматуры, а стыки омоноличены.

8.2.11 Для предотвращения вывалов грунта и с целью усиления форшахты вследствие значительных статических и динамических нагрузок воротник форшахты следует соединять с временной технологической дорогой из монолитного бетона или сборных плит при помощи арматурных сеток (рисунок 20).

Конструкция временной технологической дороги устанавливается в ППР в зависимости от инженерно-геологических условий строительства. В рыхлых грунтах (пески, насыпи) дорогу, во избежание вывалов в траншею, необходимо устраивать монолитной.

8.3 Разработка траншей

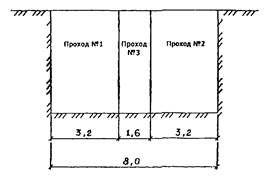

8.3.1 Траншею следует разрабатывать после проходки пионерной траншеи и устройства форшахты под защитой тиксотропного глинистого раствора отдельными захватками, последовательно одна за другой вдоль оси траншеи или поочередно на различных участках траншеи (рисунок 22).

8.3.2 Способ и технологическая последовательность разработки траншей должны быть определены ППР в соответствии с инженерно- и гидрогеологическими условиями строительства, размерами, конфигурацией и назначением возводимой СВГ, характеристиками траншеепроходческого оборудования.

а, б - монолитная; в - стенки монолитные, плиты

сборные; г - стенки и плиты сборные;

д - стенки монолитные, плит нет; е - стенки сборные из балок;

ж, з - сборные элементы уголкового профиля

Рисунок 20 - Варианты конструкции форшахты

a - при низком уровне грунтовых вод; б - при высоком уровне грунтовых вод

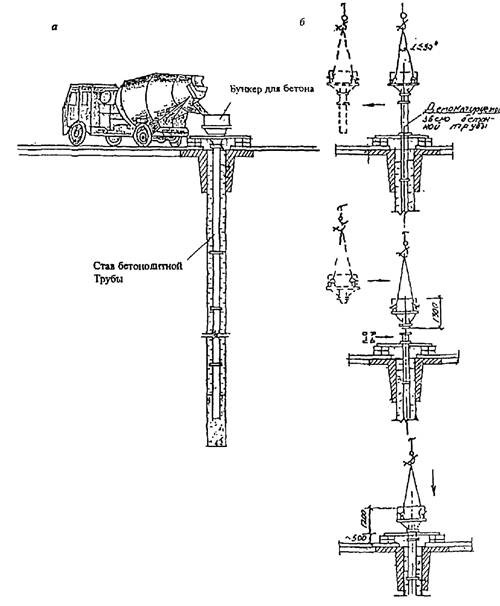

Рисунок 21 - Варианты расположения форшахты