Министерство

Атомной Энергии РФ

Государственное предприятие Ленинградская Атомная Электростанция

|

СОГЛАСОВАНО Начальник 2

Управления _________________ С.А. Адамчик Начальник 4

Управления __________________ А.В. Просвирин |

УТВЕРЖДАЮ Директор Ленинградской АЭС _________________ А.П. Еперин ___ ________________1996 г. |

ТИПОВАЯ

ИНСТРУКЦИЯ

по эксплуатационному контролю состояния основного металла и сварных соединений оборудования

и трубопроводов систем, важных для безопасности энергоблоков Ленинградской АЭС

с реакторами РБМК-1000

Срок

введения: с 01.09.1996

Срок действия: до 31.12.1997

Сосновый Бор - Москва 1996

|

Заместитель директора НИКИИЭТ ____________ Ю.М. Черкашев Главный инженер ЛАЭС ____________ В.И. Лебедев Заместитель главного инженера ВНИПИЭТ ____________ Г.А. Луценко /Заместитель Генерального директора ВНИИАЭТ ____________ Ю.И. Филимонцев И.о. директора ИЦП МАЭ НИКИЭТ ____________С.В. Европин Директор НТЦ ЯРБ ____________ Б.Г. Гордон

|

СОДЕРЖАНИЕ

ПЕРЕЧЕНЬ СОКРАЩЕНИЙ

СИСТЕМЫ И ЭЛЕМЕНТЫ

АПЭН - аварийный питательный электронасос

БРУ-Б - быстродействующие редуцирующие устройства

БРУ-К - быстродействующие редуцирующие устройства

БС - барабан-сепаратор

ГПЗ - главная паровая задвижка

ГПК - главный предохранительный клапан

ГСП - гидростатический подшипник

ГЦН - главный циркуляционный насос

ДРК - дроссельно-регулирующий клапан

ЗРК - запорно-регулирующий клапан

КВД - кольцо высокого давления

КМПЦ - контур многократной принудительной циркуляции

КО СУЗ - контур охлаждения СУЗ

МК - металлоконструкция

НВК - нижние водяные коммуникации

ОК - обратный клапан

ПВК - пароводяные коммуникации

ПНД - подогреватель низкого давления

ППБ - плотно-прочный бокс

ПЭН - питательный электронасос

РГК - раздаточный групповой коллектор

РО - реакторное отделение

РУ - реакторная установка

САОР - система аварийного охлаждения реактора

СВБ - системы, важные для безопасности

СВО - спецводоочистка

СЛА - система локализации аварий

СОП - система острого пара

СПиР - система продувки и расхолаживания

СПП - сепаратор пароперегреватель

СППВ - система подачи питательной воды

СРК - стопорно-регулирующий клапан

СУЗ - система управления и защиты

ТГ - турбогенератор

ТК - технологический канал

ЦВД - цилиндр высокого давления

ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКИЕ МЕРОПРИЯТИЯ И ОРГАНИЗАЦИИ

КПР - капитальный предупредительный ремонт

ППР - планово-предупредительный ремонт

ГМО - головная материаловедческая организация

МЕТОДЫ ИСПЫТАНИЙ И КОНТРОЛЯ

АО-С - анализ образцов-свидетелей

ВК - визуальный и измерительный контроль

ГИ - гидроиспытания

КК - капиллярный контроль

НК - неразрушающий контроль

МПК - магнитнопорошковый контроль

ОИА - осмотр индикаторов коррозионной агрессивности среды

ПЭК - предэксплуатационный контроль

РК - радиографический контроль

УЗК - ультразвуковой контроль

УЗТ - ультразвуковая толщинометрия

ЭК - периодический контроль (эксплуатационный)

1. ВВЕДЕНИЕ

Типовая инструкция (далее инструкция) эксплуатационного контроля основного металла и сварных соединений разработана в соответствии с требованиями нормативно-технического документа «Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок» ПНАЭ Г-7-008-891).

______________

1) ссылки по тексту и в приложениях даны по разделу 8; ссылки в табл. 4.1.1 - 4.1.14 даны по разделу 6.

Инструкция разработана в развитие типовой инструкции АИЭ-10-89 [3]. При разработке инструкции учтен опыт эксплуатации АЭС с реакторами РБМК, а также рекомендации МАГАТЭ, содержащиеся в соответствующих руководствах [4, 5].

Настоящая инструкция распространяется на эксплуатационный контроль основного металла и сварных соединений оборудования и трубопроводов, а также других элементов систем, важных для безопасности (СВБ), энергоблоков Ленинградской АЭС с реакторами РБМК-1000, предусматривая зоны контроля и минимально необходимые требования к объему контроля. Инструкция является обязательной для персонала ЛАЭС. Перечень систем на элементы которых распространяется данная инструкция, приведен в разделе 4.1.

При разработке настоящей инструкции за основу были приняты элементы систем энергоблоков второго поколения РБМК-1000 - 3-й и 4-й энергоблоки ЛАЭС. При использовании настоящей инструкции для разработки рабочих программ контроля оборудования и трубопроводов 1-го и 2-го энергоблоков в них должны быть учтены имеющиеся проектные и технологические особенности.

Элементы, не подведомственные требованиям Правил [1], но важные для безопасности (например, металлоконструкция реактора, опорные конструкции барабан-сепараторов и др.), также включены в число объектов контроля.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Целью контроля за состоянием металла в процессе эксплуатации является:

а) выявление и фиксация дефектов металла;

б) выявление и фиксация изменения физико-механических свойств и структуры металла;

в) оценка состояния металла.

До пуска оборудования в эксплуатацию проводится предэксплуатационный контроль для фиксации начального состояния металла, с которым впоследствии сопоставляются данные периодического контроля. Контроль в объеме предэксплуатационного проводится также и после ремонта или замены компонента во время эксплуатации.

Очередной (периодический) эксплуатационный контроль состояния основного металла и сварных соединений проводится с определенной периодичностью (см. табл. 4.1.1 - 4.1.14).

Внеочередной эксплуатационный контроль проводится по решению администрации или по предписанию инспекции Госатомнадзора России.

Эксплуатационный контроль металла и сварных соединений является важным элементом проведения технического освидетельствования оборудования и трубопроводов в соответствии с требованиями раздела 8 Правил [1]. График проведения эксплуатационного контроля металла должен быть согласован с графиком проведения технического освидетельствования элементов энергоблока.

2.2. Ответственность за выполнение контроля в объемах, предусмотренных настоящей инструкцией, возлагается на Главного инженера АЭС.

2.3. Периодический контроль согласно данной инструкции проводится в период ППР и КПР оборудования и трубопроводов каждого энергоблока.

2.4. Для проведения контроля за состоянием металла в соответствии с настоящей инструкцией персоналом АЭС подготавливается рабочая программа обследования, которая за месяц до начала ППР (КПР) утверждается Главным инженером АЭС. По обоснованному требованию Главного конструктора РУ, Генерального проектировщика АЭС, инспекции Госатомнадзора России объем контроля в рабочих программах может быть увеличен по сравнению с базовым - минимально необходимым, указанным в инструкции.

Уменьшение объема контроля конкретного оборудования и трубопроводов в рабочих программах по сравнению с минимально необходимыми объемами, предусмотренными в настоящей инструкции, должно быть согласовано на уровне организаций и предприятий, согласовавших и утвердивших данный документ, а также Госатомнадзором России.

2.5. Рабочие программы должны удовлетворять требованиям подраздела 7.5 Правил [1]. В них должно быть предусмотрено проведение подготовительных работ и установлены ответственные исполнители работ. Периодичность, объем, методики и методы контроля должны соответствовать приведенным в программе контроля настоящей инструкции (раздел 4).

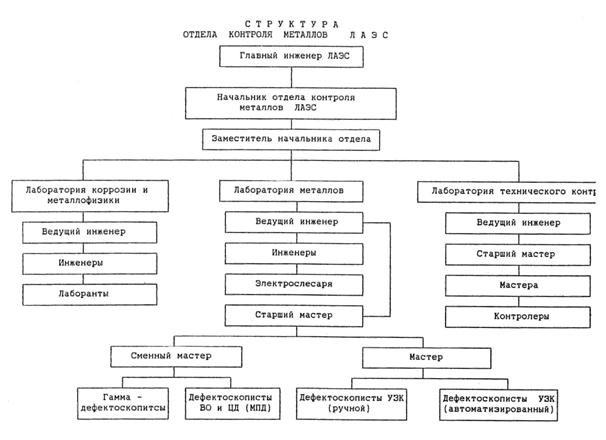

2.6. Контроль металла и сварных соединений оборудования и трубопроводов неразрушающими методами выполняет специализированное под разделение ЛАЭС (приложение 5) или при необходимости привлекаемые специализированные организации, имеющие разрешение ГАН РФ, согласно графику ремонта после выполнения подготовительных операций и обеспечения необходимых условий для нормальной работы обслуживающего персонала и аппаратуры.

2.7. Места контроля (с обозначением координат зон контроля), проводимого согласно типовой и рабочих программ, указываются на схемах контроля, которые для корпусного оборудования должны содержать его развертку, а для трубопроводов диаметром 100 мм и более - аксонометрические проекции. На схемах должна быть указана следующая информация: наименование элементов систем и их узлов, параметры среды, диаметр, толщина стенки, марка материала, номера сварных швов, гибов, трубных блоков.

2.8. Контроль тепловых перемещений оборудования и трубопроводов, контроль состояния пружинных опор и подвесок трубопроводов, а также их размеров, организовываются цехом-владельцем оборудования.

2.9. Рабочие программы контроля должны составляться таким образом, чтобы в пределах каждого периода контроля были охвачены все точки или места контроля, определенные в настоящей программе.

2.10. Для целей наблюдения за состоянием основного металла и сварных соединений в процессе эксплуатации должен осуществляться контроль по образцам-свидетелям.

2.11. При проведении выборочного контроля реперные зоны контроля подбираются таким образом, чтобы они включали:

· наиболее значительные допустимые несплошности, обнаруженные во время предэксплуатационного контроля;

· участки, больше всего подверженные коррозии или эрозии;

· участки, находящиеся в наиболее жестких условиях эксплуатации в смысле нагрузки (в особенности, цикличной нагрузки), в том числе, в местах наибольшей концентрации напряжений - в сварных швах трубопроводов у опор, в сварных швах приварки трубопроводов к патрубкам корпусного оборудования и к трубопроводной арматуре; участки, наиболее подверженные ползучести и облучению;

· монтажные сварные соединения, заваренные непосредственно на площадке ЛАЭС.

Последующие проверки проводятся на тех же участках в течение каждого периода инспекции, за исключением тех случаев, когда результаты проведенной проверки или особые эксплуатационные условия (отклонения от штатных условий) приводят к необходимости организации дополнительного контроля.

2.12. Для отремонтированных в процессе эксплуатации участков оборудования и трубопроводов рабочие программы должны предусматривать в очередной ППР (КПР) 100 %-ный контроль методами, которыми дефект был обнаружен. В зависимости от результатов очередного контроля дальнейший объем и периодичность контроля определяются Главным инженером АЭС (но не реже указанных в настоящей инструкции) и согласовываются с Госатомнадзором России.

2.13. Дефектные участки, допущенные к эксплуатации без ремонта, в очередной ППР (КПР) обследуются в объеме 100 % методами, которыми дефект был обнаружен. Дальнейший объем и периодичность контроля дефектного участка определяется техническим решением, оформленным в установленном порядке, согласованном с Госатомнадзором России и являющимся неотъемлемой частью рабочей программы.

Дефектные участки барабан-сепараторов, коллекторов, трубопроводов Ду800, опускных и водоуравнительных трубопроводов контролировать ежегодно в течение 5 лет со дня обнаружения дефекта.

2.14. Результаты контроля должны регистрироваться в отчетной документации по контролю согласно требованиям унифицированных методик на каждый вид контроля, а также в протоколах (см.приложение 1) и в книге учета обследования оборудования и трубопроводов (см.приложение 2).

2.15. В случае обнаружения несплошности в основном металле или сварном соединении, превышающего установленные нормы (см. раздел 5 настоящей инструкции), решение о мерах по устранению дефектов и возможности дальнейшей эксплуатации принимается в соответствии с Правилами [1] (п.п. 7.8.11, 8.2.23 и пр.).

2.16. Изменения в настоящую инструкцию вносятся в рабочем порядке согласно установленных извещений об изменениях по представлению эксплуатирующей организации, согласованному с предприятиями: Главным конструктором РУ и Генеральным проектировщиком ЛАЭС. Инструкция с изменениями допускается к применению Госатомнадзором России.

3. ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКИЕ МЕРОПРИЯТИЯ

3.1. Для проведения работ по контролю основного металла и сварных соединений оборудования и трубопроводов АЭС необходимо в рабочей программе подготовить и утвердить перечень необходимых организационно-технических мероприятий, обеспечивающих подготовку оборудования к проведению контроля, включающих также мероприятия по безопасности труда персонала, проводящего контроль.

3.2. Для проведения обследования состояния материалов оборудования и трубопроводов необходимо выполнить следующие подготовительные работы:

3.2.1. Отключить оборудование от всех трубопроводов, соединяющих его с источниками давления, освободить от заполняющей его рабочей среды, если это необходимо для выполнения контроля, охладить. Для участков систем, опорожнение которых невозможно (САОР, СПиР) применить перекрытие трубопроводов путем замораживания в них технологической среды.

3.2.2. Провести контроль радиационных полей вблизи контролируемого участка и оценку возможностей применения неразрушающих методов контроля без его дезактивации. При необходимости провести дезактивацию контролируемого участка.

3.2.3. Снять теплоизоляцию с оборудования и трубопроводов, предназначенных для проведения контрольных операций. Поверхности, подлежащие контролю неразрушающими методами, должны быть очищены от загрязнений, накипи на контролируемой поверхности и т.п. до уровня чистоты поверхности металла в соответствии с требованиями соответствующих методик по контролю.

3.2.4. С целью сокращения дозозатрат персонала до начала контроля необходимо подготовить и опробовать приборы, инструменты и пр. В случае необходимости провести тренировку персонала в условиях, максимально приближенных к реальным и прохронометрировать операции.

3.2.5. После окончания ремонтных работ провести контроль чистоты оборудования.

3.2.6. Все подготовительные операции (снятие теплоизоляции, опорожнение трубопроводов, установку лесов, обеспечение необходимого освещения, проведение дезактивационных работ, зачистку контролируемых поверхностей) обеспечивает цех-владелец контролируемого оборудования.

После окончания подготовительных операций цех-владелец оборудования подает заявку в письменном виде в службу контроля для проведения работ по эксплуатационному контролю согласно рабочей программе.

3.3. После проведения контроля необходимо выполнить следующие мероприятия:

3.3.1. На контрольные схемы оборудования (развертки или пространственные исполнительные схемы) нанести выявленные несплошности с указанием их положения и характеристик.

3.3.2. Поверхность оборудования привести в соответствие с требованиями проектной документации на оборудование.

3.4. Восстановление защитных покрытий, теплоизоляции, разборку лесов, очистку проконтролированных поверхностей выполняют исполнители подготовительных работ.

4. ПРОГРАММА КОНТРОЛЯ ЗА СОСТОЯНИЕМ ОСНОВНОГО МЕТАЛЛА И СВАРНЫХ СОЕДИНЕНИЙ ЭЛЕМЕНТОВ СВБ

4.1. ПЕРЕЧЕНЬ ЗОН ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ СВБ, КОНТРОЛИРУЕМЫХ НЕРАЗРУШАЮЩИМИ МЕТОДАМИ. БАЗОВЫЕ ТРЕБОВАНИЯ ПО ВИДАМ, ОБЪЕМАМ И ПЕРИОДИЧНОСТИ КОНТРОЛЯ

В соответствии с классификацией систем и элементов, приведенной в ТОБ РУ и ТОБ АЭС, неразрушающему контролю подлежат следующие системы, важные для безопасности энергоблоков ЛАЭС с реакторами РБМК-1000:

· КМПЦ (подраздел 4.1.1);

· СОП (подраздел 4.1.2);

· СПВ (подраздел 4.1.3);

· СПиР (подраздел 4.1.4);

· САОР (подраздел 4.1.5);

· КОСУЗ (подраздел 4.1.6);

· система деаэрации питательной воды (подраздел 4.1.7);

· система конденсатного тракта (подраздел 4.1.8);

· система конденсации пара от защитных и предохранительных устройств (подраздел 4.1.9);

· вспомогательные системы ГЦН (подраздел 4.1.10);

· СПП (подраздел 4.1.11);

· СВО-1 (подраздел 4.1.12);

· системы турбогенератора (подраздел 4.1.13);

· металлоконструкция (подраздел 4.1.14).

В соответствии с требованиями Правил [1] обязательному контролю подлежат:

1) оборудование группы А, оборудование группы В - все сварные соединения корпусов и основной металл в зонах концентрации напряжений, швы приварки патрубков к корпусу и крышке, сварные швы коллекторов, внутренняя поверхность корпусов в зоне «пар-вода», радиусные переходы патрубков, зоны перемычек между отверстиями в корпусе, сварные швы присоединения опор, болты и шпильки, металл в резьбовых отверстиях под болты и шпильки;

2) трубопроводы группы В - сварные соединения и антикоррозионные наплавки труб и коллекторов, гибы, сварные швы приварки патрубков и труб в местах отводов, сварные швы тройников, переходов, присоединения опор.

Примечания, общие для таблиц в п.п. 4.1.1 - 4.1.14, отмечены надстрочными цифровыми индексами с расшифровкой на стр.

4.1.1. Программа неразрушающего контроля элементов КМПЦ

|

№№ |

Наименование узлов и элементов оборудования |

Методы контроля |

Методики по разд. 6 |

Объем контроля |

Базовая периодичность контроля |

Примечание |

|

1 |

Технологические каналы (ТК) Состояние конструкционных материалов ТК, переходников сталь-цирконий |

ТК контролируется в соответствии с типовым регламентом ТК и каналов СУЗ реактором РБМК-1000. Инв. № Е040-2703 (НИКИЭТ) [22] |

Группа А |

|||

|

2 |

Барабан-сепаратор |

Группа А |

||||

|

2.1 |

Контроль со стороны наружной поверхности |

|||||

|

Продольные сварные швы обечаек |

ВК |

3 |

100 % |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года1) |

||

|

2.1.1 |

КК или МПК |

19 |

то же |

|||

|

20 |

||||||

|

УЗК |

5, 16 |

то же |

то же |

|||

|

2.1.2 |

Кольцевые сварные швы приварки днищ |

ВК |

3 |

то же |

то же |

|

|

КК или МПК |

19 |

то же |

то же |

|||

|

20 |

||||||

|

УЗК |

5, 16 |

то же |

то же |

|||

|

2.1.3 |

Кольцевые сварные швы обечаек |

ВК |

3 |

то же |

то же |

|

|

УЗК |

5, 16 |

то же |

то же |

|||

|

2.1.4 |

Днище |

УЗК |

4, 16 |

Сектор 60° от шва приварки днища к обечайке |

то же |

Контроль на отслоение наплавки |

|

ВК |

3 |

100 % |

то же |

|||

|

2.1.5 |

Угловой сварной шов приварки патрубка питательной воды Ду500 |

ВК |

3 |

100 % |

то же |

|

|

КК или МПК |

19 |

то же |

то же |

|||

|

20 |

||||||

|

УЗК |

5 |

то же |

то же |

|||

|

2.1.6 |

Угловые сварные швы приварки патрубков опускных трубопроводов Ду300 |

ВК |

3 |

100 % на 5 швах |

то же |

|

|

КК или МПК |

19 |

100 % на 3 швах |

то же |

|||

|

20 |

||||||

|

УЗК |

5 |

то же |

то же |

|||

|

2.1.7 |

Угловые сварные швы приварки патрубков водоуравнительных трубопроводов Ду300 |

ВК |

3 |

100 % на 2 швах |

то же |

|

|

КК или МПК |

19 |

100 % на 3 швах |

то же |

|||

|

20 |

||||||

|

УЗК |

5 |

то же |

то же |

|||

|

2.1.8 |

Угловые сварные швы приварки патрубков паропроводов |

ВК |

3 |

100 % на 5 швах |

то же |

|

|

КК или МПК |

19 |

100 % на 3 швах |

то же |

|||

|

20 |

||||||

|

УЗК |

5 |

то же |

то же |

|||

|

2.1.9 |

Угловые сварные швы приварки патрубков перемычек по пару |

ВК |

3 |

100 % на 5 швах |

то же |

|

|

КК или МПК |

19 |

100 % на 3 швах |

то же |

|||

|

20 |

||||||

|

УЗК |

5 |

то же |

то же |

|||

|

2.1.10 |

Угловые сварные швы приварки штуцеров Ду70 (100) |

ВК |

100 % на 44 швах |

то же |

||

|

КК или МПК |

19 |

100 % на 20 швах |

то же |

|||

|

20 |

||||||

|

2.1.11 |

Композитные кольцевые швы приварки штуцеров Ду300 |

ВК |

3 |

100 % |

то же |

|

|

КК |

19 |

100 % |

то же |

|||

|

2.1.12 |

Композитные кольцевые швы приварки штуцеров Ду70 (100) |

ВК |

3 |

100 % на 5 швах |

то же |

|

|

КК |

19 |

100 % на 2 швах |

то же |

|||

|

РК |

22 |

то же |

то же |

|||

|

2.1.13 |

Сварные швы опор БС и опорных металлоконструкций |

ВК |

3 |

100 % |

то же |

В доступных местах |

|

2.2 |

Контроль со стороны внутренней поверхности |

ВК |

3 |

100 % |

то же |

В период технического освидетельствования |

|

2.2.1 |

Днище |

УЗК |

18 |

По 2 уч-ка 250×250 мм на одном днище в водяной и переходной зоне, включая шов приварки днища |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

то же |

|

2.2.2 |

Внутренняя поверхность корпуса в районе пар-вода |

ВК |

3 |

100 % обечайки у днища |

то же |

то же |

|

2.2.3 |

Сварные швы приварки крепления сепарационных устройств к корпусу |

ВК |

3 |

100 % швов на крайней обечайке |

то же |

то же |

|

2.2.4 |

Сварные соединения приварки антикоррозионных рубашек патрубков ПВК и опускных трубопроводов |

ВК |

3 |

100 % |

то же |

то же, в доступных местах |

|

3 |

Коллекторы КМПЦ напорные и всасывающие |

ВК |

3 |

100 % |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

Группа В (группа А для э/блоков 1 и 2) |

|

3.1 |

Продольные сварные швы коллектора |

|

|

|

|

|

|

|

|

КК или МПК |

19 20 |

то же |

то же |

|

|

|

|

УЗК |

5, 16 |

то же |

то же |

|

|

3.2 |

Кольцевые сварные швы включая швы приварки днищ |

ВК |

3 |

то же |

то же |

|

|

КК или МПК |

19 20 |

то же |

то же |

|||

|

УЗК |

5, 16 |

то же |

то же |

|||

|

3.3 |

Днище коллектора (контроль снаружи) |

ВК |

3 |

100 % |

то же |

Контроль над отслоением наплавки |

|

УЗК |

4, 16 |

Сектор 60° на одном днище каждого коллектора от центра до проточки под шов |

то же |

|||

|

3.4 |

Сварные угловые швы приварки патрубков Ду800 к корпусу коллектора |

ВК |

3 |

100 % |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

|

|

КК или МПК |

19 20 |

то же |

то же |

|||

|

УЗК |

5 |

то же |

то же |

|||

|

3.5 |

Сварные угловые соединения приварки патрубков для трубопроводов Ду300 |

ВК |

3 |

100 % 5 патрубков |

||

|

КК или МПК |

19 20 |

то же |

то же |

|||

|

УЗК |

5 |

то же |

то же |

|||

|

3.6 |

Композитные сварные соединения Ду300 |

ВК |

3 |

100 % на 5 патрубках |

то же |

|

|

КК |

19 |

100 % на 2 швах |

то же |

|||

|

РК |

22 |

то же |

то же |

Только для патрубков, не имеющих сужающих устройств |

||

|

3.7 |

Уплотнительные поверхности люков в днищах и на крышках |

ВК |

3 |

100 % |

то же |

|

|

ЦД |

19 |

то же |

то же |

|||

|

3.8 |

Опоры, зоны сварных швов у жесткой и направляющей опор коллектора |

ВК |

3 |

100 % |

то же |

В доступных местах |

|

3.9 |

Решетки предохранительные, установленные на входе в РГК. Швы приварки рам (контроль конструктивной целостности) |

ВК |

3 |

100 % |

то же |

В период технического освидетельствования |

|

4 |

Трубопроводы Ду800 напорный и всасывающий |

ВК |

3 |

100 % |

то же |

Группа В (группа А для э/блоков 1 и 2) |

|

4.1 |

Кольцевые монтажные сварные швы, включая сварные соединения приварки труб Ду800 к патрубкам ГЦН, коллекторов, арматуры |

КК или МПК |

19 20 |

то же |

то же |

|

|

УЗК |

5, 16, 24 |

100 % |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

|||

|

УЗТ |

23 |

100 % |

ежегодно |

Для сварных швов без восстановления антикоррозион. наплавки с внутренней стороны |

||

|

Контроль с внутренней стороны |

ВК |

3 |

100 % |

1 раз в 4 года |

Для тех же швов (при технических освидетельствованиях) |

|

|

4.2 |

Продольные сварные швы прямых труб и гибов |

ВК |

3 |

100 % |

то же |

|

|

КК или МПК |

19 20 |

то же |

то же |

|||

|

УЗК |

5, 16, 24 |

то же |

то же |

|||

|

4.3 |

Кольцевые заводские сварные швы |

ВК |

3 |

100 % |

то же |

|

|

КК или МПК |

19 20 |

то же |

то же |

|||

|

УЗК |

5, 16, 24 |

то же |

то же |

|||

|

4.4 |

Швы приварки расходомерных шайб |

ВК |

3 |

100 % |

то же |

|

|

КК |

19 |

то же |

то же |

|||

|

4.5 |

Сварные угловые швы приварки штуцеров вспомогательных трубопроводов Ду100 |

ВК |

3 |

100 % |

то же |

|

|

КК или МПК |

19 20 |

то же |

то же |

|||

|

4.6 |

Продольные и кольцевые сварные швы в местах, имеющих устраненные дефекты: |

ВК |

3 |

100 % |

Ежегодно в течение первых 5 лет, затем 1 раз 4 года |

|

|

КК или 19 2 МПК |

0 |

то же |

то же |

|||

|

- при ремонте перлитными |

УЗК 5, 1 |

6, 24 |

то же |

то же |

||

|

сварочными материалами |

УЗК 14 |

то же |

то же |

|||

|

- при ремонте по инструкции ТИ-96 - при ремонте электродами ЦТ-36 |

УЗК 15 |

то же |

то же |

|||

|

4.7 |

Гибы (основной металл внешнего и внутреннего обводов гибов без сварных швов, нейтральной зоны) |

ВК |

3 |

100 % |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 6 лет |

|

|

УЗК |

7, 16 |

то же |

то же |

|||

|

4.8 |

Места стыковки с опорами |

ВК |

3 |

100 % |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

|

|

4.9 |

Пружинные опоры трубопроводов Ду80 |

0 ВК |

3 |

100 % |

ежегодно |

С измерением высоты пружин |

|

5 |

Раздаточно-групповые коллекторы (РГК) и напорные трубопроводы Ду300 |

Группа В |

||||

|

5.1 |

Сварные швы приварки напорных трубопроводов Ду300 к РГК |

ВК КК |

3 |

100 % на 2-х швах каждого типа с каждой стороны |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

|

|

19 |

то же |

то же |

||||

|

5.2 |

Сварные швы приварки напорных трубопроводов Ду300 к обратным клапанам Ду300, смесителям |

ВК |

3 |

то же |

то же |

|

|

КК |

19 |

то же |

то же |

|||

|

5.3 |

Сварные швы приварки напорных трубопроводов Ду300 к напорному коллектору |

ВК |

3 |

то же |

то же |

|

|

КК |

19 |

то же |

то же |

|||

|

5.4 |

Кольцевые сварные швы напорного трубопровода Ду300 (монтажные) |

ВК |

3 |

10 швов |

то же |

|

|

КК |

19 |

4 шва |

то же |

|||

|

5.5 |

Кольцевые сварные швы напорного трубопровода Ду300 (заводские) |

ВК |

3 |

10 швов |

то же |

|

|

КК |

19 |

4 шва |

то же |

|||

|

5.6 |

Гибы Ду300 |

ВК |

3 |

10 % всего кол-ва гибов |

то же |

|

|

УЗТ |

7, 23 |

то же |

то же |

По всей длине гиба, включая прямые участки длиной 300 мм |

||

|

УЗК |

7, 10 |

то же |

то же |

|||

|

5.8 |

ВК |

3 |

100 % на 2-х коллекторах с каждой стороны |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

||

|

5.9 |

Сварной шов приварки донышка РГК |

ВК |

3 |

100 % 2-х швов с каждой стороны |

то же |

|

|

КК |

19 |

то же |

то же |

|||

|

5.10 |

Сварные соединения приварки ЗРК |

ВК |

3 |

100 % на 2-х коллекторах с каждой стороны |

то же |

|

|

5.11 |

Сварные угловые швы приварки патрубка подвода воды САОР к корпусу РГК или напорным трубопроводам Ду300 |

ВК |

3 |

то же |

то же |

|

|

5.12 |

Участки труб Ду300 в районе опор |

ВК |

3 |

100 % |

то же |

|

|

УЗТ |

23 |

100 % |

то же |

2) |

||

|

5.13 |

Обратный клапан Ду300 |

ВК |

3 |

100 % |

1 раз в 4 года |

Внешний осмотр и измерение внутр. деталей |

|

5.14 |

Пружинные опоры и подвески трубопроводов Ду300 |

ВК |

3 |

100 % |

В период тех. освидетельствования |

|

|

6 |

Задвижки |

Группа В |

||||

|

6.1 |

Ду800 Подфланцевые и патрубковые радиусные переходы |

ВК |

3 |

100 % радиусных переходов |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

Контроль производиться одновременно с контролем по п. 4 на задвижках |

|

КК |

19 |

По результатам ВК |

то же |

то же |

||

|

6.2 |

Сварные соединения приварки фланцев к корпусу |

ВК |

3 |

100 % периметра каждого шва |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

то же |

|

КК или МПК |

19 20 |

то же |

то же |

то же |

||

|

УЗК |

5 |

то же |

то же |

то же |

||

|

6.3 |

Сварные швы приварки патрубков к корпусу |

ВК УЗК |

3 5 |

то же 100 % |

то же |

то же |

|

6.4 |

Внутренняя поверхность, выемная часть, штоки, сварные швы, уплотнительные поверхности |

ВК |

3 |

100 % |

При капитальных ремонтах задвижек |

|

|

КК или МПК |

19 20 |

10 % от площади уплотнительной поверхности |

то же |

|||

|

6.5 |

Сварные швы приварки направляющих |

ВК |

3 |

100 % |

то же |

|

|

КК или МПК |

19 20 |

100 % |

то же |

|||

|

6.6 |

Крепеж главного разъема |

ВК |

3 |

100 % |

При кап. ремонтах |

|

|

УЗК |

13 |

20 % всего количества шпиле |

то же к |

|||

|

6.7 |

Поверхность патрубков задвижки Ду800 в районе приварки дроссельного клапана |

ВК |

3 |

100 % |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

|

|

УЗТ |

23 |

не менее, чем в 12 точках по периметру |

то же |

|||

|

7 |

Главные циркуляционные насосы (ГЦН) |

Группа А |

||||

|

7.1 |

Сварные угловые швы приварки патрубков Ду800 |

ВК |

3 |

100 % |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

Контролю подлежат корпуса 2-х ГЦН (по одному с каждой стороны) |

|

КК или МПК |

19 20 |

100 % от периметра шва |

то же |

то же |

||

|

УЗК |

5 |

то же |

то же |

то же |

||

|

7.2 |

Сварной кольцевой шов корпуса |

ВК |

3 |

100 % |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

Контролю подлежат корпуса 2-х ГЦН (по одному с каждой стороны) |

|

КК или МПК |

19 20 |

100 % от периметра шва |

то же |

то же |

||

|

УЗК |

5 |

то же |

то же |

то же |

||

|

7.3 |

Внутренняя поверхность бака, уплотнительная поверхность, сварные швы корпуса и приварки патрубков к корпусу, рабочее колесо, прокладка |

ВК |

3 |

100 % |

При капитальных ремонтах каждого ГЦН |

|

|

КК |

19 |

Один контрольный уч-ток 250×250 мм, включая шов корпуса |

то же |

|||

|

7.4 |

Шпильки главного разъема корпуса |

ВК |

3 |

100 % |

то же |

|

|

УЗК |

13 |

25 % всего количества шпилек |

то же |

|||

|

8 |

Опускные трубопроводы БС |

Группа В |

||||

|

8.1 |

Гибы Ду300 |

ВК |

3 |

10 % всего кол-ва гибов |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 6 лет |

|

|

УЗТ |

23 |

то же |

то же |

По всей длине гиба, включая прямые уч-ки длиной 300 мм |

||

|

УЗК |

7, 10 |

то же |

то же |

|||

|

Сварные соединения приварки труб к штуцерам барабанов, коллекторов и гермопроходкам |

ВК |

3 |

100 % на 2 швах каждого барабана, коллектора и гермопроходок |

то же |

||

|

КК |

19 |

то же |

то же |

|||

|

РК |

22 |

то же |

то же |

|||

|

8.3 |

Участки труб в районе опор |

ВК |

3 |

100 % |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 6 лет |

|

|

УЗТ |

23 |

100 % |

то же |

2) |

||

|

8.4 |

Кольцевые сварные швы ОТ (кроме швов по п. 8.2): - без теплоизоляции |

ВК |

3 |

100 % |

то же |

Открытых сварных швов |

|

- при наличии теплоизоляции (со снятием) - монтажные (в помещении ППБ) |

ВК |

3 |

10 % |

то же |

Для сварных швов с изоляцией (со снятием) |

|

|

- монтажные (в помещениях БС, а также всасывающего коллектора при отсутствии ППБ) |

РК |

22 |

25 % всех сварных швов |

то же |

При отсутствии систем контроля перемещения БС |

|

|

- заводские (в помещении ППБ) - заводские (в помещениях БС, а также всасывающего коллектора при отсутствии ППБ) |

РК |

22 |

50 % всех сварных швов |

то же |

то же |

|

|

РК |

22 |

10 % всех сварных швов |

то же |

то же |

||

|

РК |

22 |

25 % всех сварных швов |

то же |

то же |

||

|

8.5 |

Пружинные опоры и подвески |

ВК |

3 |

100 % |

В период тех. освидетельствования |

|

|

9 |

Уравнительные трубопроводы по воде БС |

ВК |

3 |

100 % |

ежегодно |

Группа В |

|

9.1 |

Кольцевые сварные швы |

РК |

22 |

50 % |

то же |

|

|

УЗК |

10 |

100 % |

то же |

|||

|

РК |

22 |

100 % |

то же |

|||

|

10 |

Наставки верхних трактов ТК |

Группа В |

||||

|

Шов приварки обоймы к тракту ТК |

ВК |

3 |

100 % |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в четыре года |

||

|

УЗК |

12 |

100 % |

то же |

|||

|

10.2 |

Основной металл ниже сварного шва по п. 10.1 (в зоне до 50 мм ниже сварного шва) |

ВК |

3 |

100 % |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в четыре года |

|

|

УЗК |

4 |

100 % |

то же |

|||

|

10.3 |

Наружная поверхность в зоне перехода к шлицам |

ВК |

100 % |

то же |

||

|

КК |

19 |

по результатам ВК |

то же |

|||

|

11 |

Трубопроводы НВК и ПВК |

Группа В |

||||

|

11.1 |

Гибы ПВК |

ВК |

3 |

100 % |

ежегодно |

При гидропрессовке |

|

УЗТ |

23 |

100 % 10-ти гибов с каждой стороны |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

|||

|

11.2 |

Гибы НВК |

ВК |

3 |

100 % |

ежегодно |

При гидропрессовке |

|

УЗТ |

23 |

100 % 10-ти гибов с каждой стороны |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

|||

|

11.3 |

Калачи НВК |

ВК |

3 |

100 % |

ежегодно |

При гидропрессовке |

|

УЗТ |

23 |

100 % 10-ти калачей с каждой стороны |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

|||

|

11.4 |

Сварные соединения приварки труб ПВК к патрубкам БС |

ВК |

3 |

100 % |

ежегодно |

При гидропрессовке |

|

РК |

22 |

100 % 5-ти швов ПВК с каждой стороны |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

|||

|

11.5 |

Сварные соединения приварки труб ПВК к коленам |

ВК |

3 |

100 % |

ежегодно |

При гидропрессовке |

|

РК |

22 |

100 % 5-ти швов ПВК с каждой стороны |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

|||

|

11.6 |

Сварные соединения приварки труб НВК к ШАДРам |

ВК |

3 |

100 % |

ежегодно |

При гидропрессовке |

|

РК |

22 |

100 % 5-ти швов НВК с каждой стороны |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

|||

|

11.7 |

Сварные соединения приварки труб НВК к калачам |

ВК |

3 |

100 % |

ежегодно |

При гидропрессовке |

|

РК |

22 |

100 % 5-ти швов НВК с каждой стороны |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

|||

|

Подвески (контроль их целостности), контроль целостности покрытий труб в районе подвесок |

ВК |

3 |

100 % |

то же |

||

|

11.9 |

Измерение толщины труб ПВК и НВК в местах повреждения покрытий (в зонах подвесок) |

УЗТ |

23 |

100 % по результатам п. 11.8 |

то же |

2) |

|

12 |

Шариковые расходомеры (ШАДР) |

Группа В |

||||

|

12.1 |

Корпуса ШАДР |

ВК |

3 |

100 % |

то же |

При гидропрессовке |

|

13 |

Трубопроводы, примыкающие к элементам КМПЦ (до первой отсечной арматуры): |

Группа В |

||||

|

13.1 |

Кольцевые сварные швы трубопроводов СПиР Ду > 100: |

|||||

|

13.1.1 |

- приварки к патрубку НК и к отсечной арматуре |

|||||

|

- прочие |

ВК |

3 |

100 % |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

||

|

КК |

19 |

10 % |

то же |

|||

|

ВК |

3 |

100 % |

то же |

|||

|

13.2 |

Кольцевые сварные швы трубопроводов Ду100: |

ВК |

3 |

100 % |

то же |

|

|

КК |

19 |

10 % |

то же |

|||

|

- приварки к патрубку НК и к отсечной арматуре |

ВК |

3 |

100 % |

то же |

||

|

- прочие |

||||||

|

13.3 |

Кольцевые сварные швы трубопроводов Ду < 100: дренажные тр-ды, тр-ды вспомогательных систем ГЦН (от напорного и всасывающего трубопроводов ГЦН) |

ВК |

3 |

100 % |

то же |

|

|

13.4 |

Элементы САОР (до отсечной арматуры): |

ВК |

3 |

25 % всех швов |

то же |

|

|

Кольцевые сварные швы подводящих трубопроводов Ду300 (от быстродействующих задвижек до коллекторов САОР) |

РК |

19 |

10 % |

то же |

||

|

УЗК |

10 |

25 % |

то же |

|||

|

13.4.2 |

Коллекторы САОР (патрубковые зоны, кольцевые сварные швы) |

ВК |

3 |

50 % всех зон контроля |

то же |

|

|

Кольцевые сварные швы подводящих трубопроводов от коллекторов к РГК (напорным трубопроводам Ду300) |

ВК |

3 |

25 % всех швов |

то же |

||

|

13.4.4 |

Обратные клапаны Ду65 |

ВК |

3 |

100 % |

то же |

|

|

13.4.5 |

Опоры и подвески подводящих трубопроводов по п.п. 13.4.1 и 13.4.3 |

ВК |

3 |

100 % |

В период тех. освидетельствования |

|

4.1.2. Программа неразрушающего контроля элементов системы острого пара

|

№№ |

Наименование узлов и элементов оборудования |

Методы контроля |

Методики по разд. 6 |

Объем контроля |

Базовая периодичность контроля |

Примечание |

|

1 |

В пределах реакторного цеха: |

Группа В |

||||

|

Стыковые сварные соединения трубопроводов: |

ВК |

3 |

100 % |

Первое обследование через 15 - 20 тыс. час. эксплуатации, затем 1 раз в 6 лет |

||

|

1.1.1 |

- Ду400 |

|||||

|

УЗК |

5 |

100 % 5-ти сварных швов |

то же |

|||

|

1.1.2 |

- Ду300 (от БС до трубопроводов Ду400, перемычек БС по пару) |

ВК |

3 |

100 % |

то же |

|

|

УЗК |

5 |

100 % 5-ти сварных швов |

||||

|

1.2. |

Гибы трубопроводов ДуЗ00 (от БС до трубопроводов Ду400, перемычек БС по пару) |

ВК |

3 |

100 % 10-ти гибов каждого типоразмера |

то же |

Контроль по длине гиба, включая прямые участки длиной Dh |

|

КК |

19 |

то же |

то же |

|||

|

УЗК |

7 |

то же |

то же |

то же |

||

|

УЗТ |

23 |

то же |

то же |

то же |

||

|

1.3 |

Опоры и подвески трубопроводов по п. 1.1. |

ВК |

3 |

100 % |

В период технического освидетельствования |

|

|

1.4 |

Арматура (наружная и уплотнительные поверхности) |

ВК |

3 |

100 % |

При капитальном ремонте |

|

|

2 |

В пределах турбинного цеха: |

Группа В |

||||

|

2.1 |

Сварные соединения трубопроводов свежего пара в деаэраторной этажерке |

ВК |

3 |

100 % |

Первое обследование через 15 - 20 тыс. час. эксплуатации, затем 1 раз в 6 лет |

|

|

УЗК |

5 |

25 % всех сварных швов |

то же |

|||

|

2.2 |

Сварные соединения импульсных линий, дренажей и воздушников трубопроводов |

ВК |

3 |

25 % всех сварных швов |

то же |

|

|

2.3 |

Сварные стыковые соединения трубопроводов КВД |

ВК |

3 |

то же |

то же |

|

|

2.4 |

БРУ-К с трубопроводами обвязки по острому и редуцированному пару |

ВК |

3 |

то же |

то же |

|

|

2.5 |

Стыковые сварные соединения трубопроводов Ду150 подвода свежего пара к ГПК |

ВК |

3 |

100 % |

то же |

|

|

2.6 |

Сварные швы и основной металл гибов трубопроводов Ду150 (подвода свежего пара к ГПК) |

ВК |

3 |

100 % |

то же |

|

|

3 |

В боксе ТГ: |

Группа В |

||||

|

3.1 |

Кольцевые сварные швы паропровода свежего пара (от ГПЗ до блоков СРК ТГ) |

ВК |

3 |

|||

|

УЗК |

5 |

|||||

|

3.2 |

Кольцевые сварные швы паропровода подачи пара на вторую ступень СПП (от паропровода до первой по ходу среды задвижки) |

ВК |

3 |

|||

|

УЗК |

5 |

|||||

|

3.3 |

Кольцевые сварные швы паропровода подачи пара на вторую ступень СПП (от первой по ходу среды задвижки до патрубков СПП) |

ВК |

3 |

|||

|

УЗК |

5 |

4.1.3. Программа неразрушающего контроля элементов системы подачи питательной воды

|

№№ |

Наименование узлов и элементов оборудования |

Методы контроля |

Методики по разд. 6 |

Объем контроля |

Базовая периодичность контроля |

Примечание |

|

1 |

В пределах реакторного отделения |

Группа В |

||||

|

Стыковые сварные соединения трубопроводов: |

ВК |

3 |

50 % |

Первое обследование через 15 - 20 тыс. часов эксплуатации, затем 1 раз в 6 лет |

||

|

1.1.1 |

- Ду400 от узла регулирования до БС |

УЗК |

5 |

30 % |

то же |

|

|

1.1.2 |

- Ду400: от машзала до узла регулирования |

ВК |

3 |

30 % |

то же |

|

|

УЗК |

5 |

10 % |

то же |

|||

|

1.1.3 |

- пусковых Ду300 |

ВК |

3 |

30 % |

то же |

|

|

УЗК |

5 |

10 % |

||||

|

1.1.4 |

- Ду < 100 |

ВК |

3 |

30 % |

то же |

|

|

1.2. 1.2.1 |

Гибы трубопроводов: - Ду >= 300 |

ВК |

3 |

10 % |

то же |

Контроль по длине гиба |

|

КК |

19 |

гибов каждого типоразмера то же |

то же |

включая прямые участки на длине Двн. |

||

|

УЗК |

5 |

то же |

то же |

тоже |

||

|

УЗТ |

23 |

то же |

то же |

Контроль не менее, чем в 10 точках по растянутой части |

||

|

1.2.2 |

- Ду < 100 |

ВК |

3 |

100 % |

то же |

то же |

|

1.3 |

Опоры и подвески трубопроводов по п. 1.1 |

ВК |

3 |

100 % |

В период технического освидетельствования |

|

|

1.4 |

Запорная и регулирующая арматура, механические фильтры узла регулирования |

ВК |

3 |

100 % |

В период технического освидетельствования |

|

|

1.5 |

Смесители питательной и продувочной воды |

ВК |

3 |

100 % |

В период технического освидетельствования |

|

|

1.6 |

Трубопроводы после регулирующих клапанов на длине 10 Dh |

УЗТ |

23 |

100 % |

В период технического освидетельствования |

|

|

2 |

В пределах турбинного цеха: |

Группа В |

||||

|

2.1 |

Напорные трубопроводы ПЭН, АПЭН |

ВК |

3 |

100 % |

Первое обследование через 15 - 20 тыс. часов эксплуатации, затем 1 раз в 6 лет |

|

|

УЗК |

5 |

25 % всех сварных швов |

то же |

4.1.4. Программа неразрушающего контроля элементов системы СПиР (система продувки и расхолаживания

|

№№ |

Наименование узлов и элементов оборудования |

Методы контроля |

Методики по разд. 6 |

Объем контроля |

Базовая периодичность контроля |

Примечание |

|

1 |

Трубопроводы |

Группа В |

||||

|

1.1 |

СП ИР Гибы и сварные соединения |

ВК |

3 |

100 % открытых стыков 10 % с теплоизоляцией |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 6 лет |

|

|

1.2 |

Сварные соединения труба-тройник забора воды с ВУТ |

ВК |

3 |

100 % |

ежегодно |

|

|

РК |

22 |

50 % |

то же |

1 и 2 э/блоки |

||

|

УЗК |

10 |

100 % |

то же |

то же4) |

||

|

РК |

22 |

100 % |

то же |

3 и 4 э/блоки |

||

|

1.3 |

Сварные соединения задвижки и трубопровода забора воды из барабан-сепаратора в СП ИР |

ВК |

3 |

100 % |

ежегодно |

|

|

РК |

22 |

50 % |

то же |

1 и 2 э/блоки |

||

|

УЗК |

10 |

100 % |

то же |

то же4) |

||

|

РК |

22 |

100 % |

то же |

3 и 4 э/блоки |

||

|

1.4 |

Участки трубопроводов за регуляторами сброса контурной воды на длине 10 Дн |

ВК |

3 |

100 % |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз 4 года |

|

|

УЗТ |

23 |

100 % |

то же |

|||

|

1.5 |

Индикаторы агрессивности в помещениях БС, РГК, ППБ, подаппаратном помещении |

В К |

3 |

100 % |

ежегодно |

|

|

2 |

Регенератор |

Группа В |

||||

|

2.1 |

Основной металл |

ВК |

3 |

100 % одной секции |

1 раз в 4 года |

|

|

2.2 |

Сварные соединения |

ВК |

3 |

то же |

то же |

При необходимости использовать другие методы контроля |

|

2.3 |

Крепеж |

ВК |

3 |

то же |

то же |

|

|

УЗК |

13 |

то же |

то же |

|||

|

3 |

Насосы расхолаживания |

Группа В |

||||

|

3.1 |

Основной металл корпусов насосов |

ВК |

3 |

100 % |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

|

|

3.2 |

Сварные соединения |

ВК |

3 |

100 % |

то же |

|

|

КК |

19 |

20 % |

то же |

4.1.5. Программа неразрушающего контроля элементов системы CAOР

|

№№ |

Наименование узлов и элементов оборудования |

Методы контроля |

Методики по разд. 6 |

Объем контроля |

Базовая периодичность контроля |

Примечание |

|

Трубопроводы САОР с трубопроводом аварийной подачи питательной воды (АППВ) |

Группа В |

|||||

|

1 |

Гибы и сварные соединения |

ВК |

3 |

100 % |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 6 лет |

|

|

2 |

Сварные швы приварки задвижки АППВ |

ВК |

3 |

100 % |

то же |

2-х швов в каждом помещении |

|

УЗК |

5 |

50 % |

то же |

то же |

4.1.6. Программа неразрушающего контроля элементов системы КОСУЗ

|

№№ |

Наименование узлов и элементов оборудования |

Методы контроля |

Методики по разд. 6 |

Объем контроля |

Базовая периодичность контроля |

Примечание |

|

1 |

Коллекторы и трубопроводы для подачи и слива воды из каналов СУЗ, с ДКЭ и КД, охлаждения отражателя |

ВК |

3 |

По 20 сварных соединений и гибов в р-не плато аппарата и под аппаратом |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 6 лет |

Группа В |

|

2 |

Нижние водяные коммуникации КОСУЗ |

ВК |

3 |

100 % |

то же |

4.1.7. Программа неразрушающего контроля элементов системы деаэрации питательной воды

|

№№ |

Наименование узлов и элементов оборудования |

Методы контроля |

Методики по разд. 6 |

Объем контроля |

Базовая периодичность контроля |

Примечание |

|

1 |

Деаэраторы |

Группа С |

||||

|

Места пересечения кольцевых и продольных сварных соединений корпуса (внутренняя поверхность) деаэратора и деаэрационных колонн |

ВК |

3 |

100 % |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

||

|

УЗК |

5 |

25 % мест пересечений |

то же |

|||

|

2 |

Сварные угловые соединения приварки патрубков к корпусу колонок и/или швы приварки усилений |

ВК |

3 |

100 % |

1 раз в 4 года |

|

|

КК |

19 |

100 % |

то же |

|||

|

3 |

Сварные соединения приварки внутренних устройств к корпусу |

ВК |

3 |

100 % |

то же |

|

|

КК или МПК |

19 20 |

выборочно по рез. ВО |

то же |

|||

|

4 |

Угловой шов приварки деаэрационной колонки к корпусу и/или швы приварки усилений |

ВК |

3 |

100 % |

то же |

|

|

УЗК |

5 |

25 % |

то же |

Снаружи |

||

|

КК |

19 |

25 % |

то же |

Изнутри |

||

|

5 |

Сварные угловые соединения вварки штуцеров подводящих трубопроводов в донышки патрубков деаэрационных колонок и/или швы приварки усилений |

ВК |

3 |

100 % |

то же |

|

|

КК |

19 |

100 % |

то же |

|||

|

6 |

Сварные угловые соединения приварки патрубков к корпусу деаэратора и/или швы приварки усилений |

ВК |

3 |

100 % |

1 раз в 4 года |

|

|

КК |

19 |

100 % контроль 1 патрубка каждого деаэратора |

то же |

|||

|

7 |

Кольцевые и поперечные сварные швы днища колонки деаэратора |

ВК |

3 |

100 % |

то же |

По 4 крышки на блок |

|

КК |

19 |

100 % |

то же |

то же |

||

|

8 |

Кольцевой сварной шов приварки днища к корпусу |

ВК |

3 |

100 % |

то же |

|

|

УЗК |

5 |

50 % |

то же |

|||

|

КК |

19 |

10 % |

то же |

|||

|

9 |

Внутренняя поверхность деаэрационных колонок в районе врезки патрубков конденсата греющего пара от СПП-2 ступени |

ВК |

3 |

100 % |

то же |

4.1.8. Программа неразрушающего контроля элементов системы конденсатного тракта

|

№№ |

Наименование узлов и элементов оборудования |

Методы контроля |

Методики по разд. 6 |

Объем контроля |

Базовая периодичность контроля |

Примечание |

|

1 |

Подогреватель низкого давления (ПНД) |

Группа С |

||||

|

1.1 |

Сварные угловые соединения приварки патрубков основного конденсата |

ВК |

3 |

100 % |

1 раз в 4 года |

|

|

КК (МПК) |

19 (20) |

100 % |

то же |

|||

|

1.2 |

Сварные швы приварки штуцеров подвода конденсата греющего пара испарителей через ОДП |

ВК |

3 |

100 % |

то же |

|

|

КК |

25 % |

то же |

||||

|

1.3 |

Участок основного металла корпуса, расположенный в районе патрубка подвода греющего пара и подвода конденсата |

ВК |

3 |

100 % |

При капитальных ремонтах ПНД |

|

|

УЗТ |

23 |

то же |

то же |

|||

|

1.4 |

Сварные швы вварки теплообменных трубок в трубные доски |

ВК |

3 |

100 % |

то же |

|

|

1.5 |

Внутренняя поверхность ПНД |

ВК |

3 |

100 % |

то же |

|

|

1.6 |

Сварные угловые соединения приварки патрубков греющего пара и дренажа греющего пара |

ВК |

3 |

100 % |

1 раз в 4 года |

|

|

КК |

19 |

25 % |

то же |

|||

|

1.7 |

Кольцевые швы сегментного полуотвода патрубков (входа и выхода основного конденсата) в местах пересечения с продольными швами |

ВК |

3 |

100 % |

то же |

|

|

КК |

19 |

10 % |

то же |

|||

|

1.8 |

Кольцевые и продольные швы обечаек корпуса в зоне «пар-вода» |

ВК |

3 |

100 % |

то же |

|

|

КК |

19 |

10 % |

то же |

|||

|

2 |

Конденсатосборник II сборник |

ВК |

3 |

100 % |

то же |

|

|

2.1 |

Сварные угловые соединения приварки патрубков подвода и отвода конденсата |

КК |

19 |

100 % |

то же |

|

|

3 |

Барботер |

Группа С |

||||

|

3.1 |

Места пресечения продольных и кольцевых сварных соединений внутренней поверхности корпуса |

ВК |

3 |

100 % |

1 раз в 4 года |

|

|

УЗК |

5 |

25 % мест пересечений |

то же |

По 200 мм с каждой стороны от точки пересечения |

||

|

3.2 |

Сварные угловые соединения приварки пароподводящих патрубков и/или швы приварки усилений |

ВК |

3 |

100 % |

то же |

|

|

УЗК |

5 |

25 % каждого шва |

то же |

|||

|

КК (МПК) |

19 (20) |

100 % 1 шва |

то же |

|||

|

3.3 |

Сварные соединения приварки внутренних устройств к корпусу |

ВК |

3 |

100 % |

то же |

4.1.9. Программа неразрушающего контроля элементов системы конденсации пара от защитных и предохранительных устройств

|

№№ |

Наименование узлов и элементов оборудования |

Методы контроля |

Методики по разд. 6 |

Объем контроля |

Базовая периодичность контроля |

Примечание |

|

1 |

Трубопроводы среднего давления барбатеров и редуцированного пара после БРУ-Б |

ВК |

3 |

10 % |

1 раз в 6 лет |

Группа С |

|

1.1 |

Сварные соединения. Места пересечения сварных соединений |

УЗК |

5 |

10 мест пересечений |

то же |

По 200 мм с каждой стороны от точки пересечения |

|

2 |

Трубопроводы конденсатосборника (KCC) |

Группа С |

||||

|

2.2 |

Сварные швы вварки трубопроводов в патрубки головок деаэраторов |

ЗК |

3 |

25 % всех сварных швов |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

|

|

УЗК |

5 |

тоже |

то же |

|||

|

2.2 |

Сварные угловые швы приварки штуцеров |

ВК |

3 |

100 % |

тоже |

|

|

УЗК |

5 |

25 % |

то же |

|||

|

2.3 |

Сварные стыковые швы приварки регулирующей арматуры |

ВК |

3 |

100 % |

то же |

|

|

УЗК |

5 |

25 % |

то же |

|||

|

2.4 |

Участки трубопроводов за арматурой на длине 10 Дн |

УЗТ |

23 |

100 % |

то же |

4.1.10. Программа неразрушающего контроля элементов вспомогательных систем ГЦН

|

№№ |

Наименование узлов и элементов оборудования |

Методы контроля |

Методики по разд. 6 |

Объем контроля |

Базовая периодичность контроля |

Примечание |

|

1 |

Трубопроводы уплотняющей воды на ГСП |

Группа В |

||||

|

Участки за регуляторами 10 Дн |

УЗТ |

23 |

100 % |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

||

|

2 |

Основной металл коллектора ГСП и арматуры. Гибы |

ВК |

3 |

10 % |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 6 лет |

|

|

3 |

Сварные соединения коллектора ГСП |

ВК |

3 |

10 % |

то же |

|

|

КК |

19 |

10 % |

то же |

4.1.11. Программа неразрушающего контроля элементов системы СПП

|

№№ |

Наименование узлов и элементов оборудования |

Методы контроля |

Методики по разд. 6 |

Объем контроля |

Базовая периодичность контроля |

Примечание |

|

Сепаратор пароперегреватель (СПП) |

Группа С |

|||||

|

1 |

ВК |

3 |

100 % |

1 раз в 4 года |

В районе св. шва и околошовной зоны по 300 мм на стороны |

|

|

КК |

19 |

100 % |

то же |

то же |

||

|

УЗТ |

23 |

10 % |

то же |

Основной металл 20 уч-ков 100×100 мм |

||

|

2 |

вк |

3 |

100 % |

то же |

||

|

кк |

19 |

25 % |

то же |

|||

|

3 |

вк |

3 |

100 % |

то же |

||

|

РК |

22 |

25 % |

то же |

|||

|

кк |

19 |

25 % |

то же |

|||

|

4 |

вк |

3 |

100 % |

то же |

||

|

кк |

19 |

25 % |

то же |

|||

|

5 |

Камеры слива II ступени СПП в районе нижнего дренажного патрубка |

ВК |

3 |

100 % |

Первое обследование через 15 - 20 тыс. ч эксплуатации, затем 1 раз в 4 года |

|

|

6 |

Сварной шов приварки штуцера слива конденсата к камерам слива конденсата |

ВК |

100 % |

то же |

||

|

КК |

19 |

100 % |

тоже |

|||

|

7 |

Трубопроводы конденсата греющего пара II ступени СГ |

П: |

||||

|

7.1 |

Гибы (основной металл) |

ВК |

3 |

10 % |

1 раз в 45 тыс. часов |

|

|

УЗК |

18 |

10 % |

то же |

|||

|

7.2 |

Сварные соединения |

ВК |

3 |

10 % |

то же |

|

|

7.3 |

Участки трубопровода за регулирующей арматурой на длине 10 Dh |

УЗТ |

23 |

100 % |

1 раз в 17 тыс. часов |

4.1.12. Программа неразрушающего контроля элементов СВО-1

|

№№ |

Наименование узлов и элементов оборудования |

Методы контроля |

Методики по разд. 6 |

Объем контроля |

Базовая периодичность контроля |

Примечание |

|

1 |

Спецводоочистка (СВО-1) |

Группа В |

||||

|

1.1 |

Трубопроводы Ду400 (200). Основной металл (гибы) |

ВК |

3 |

100 % |

1 раз в 4 года |

|

|

УЗТ |

23 |

100 % |

то же |

|||

|

1.2 |

Сварные соединения |

ВК |

3 |

10 % |

1 раз в 6 лет |

|

|

КК |

19 |

10 % |

то же |

|||

|

2 |

Фильтры механические и смешанного действия |

|||||

|

2.1 |

Основной металл, сварные соединения |

ВК |

3 |

100 % |

то же |

|

|

КК |

19 |

Выборочно |

то же |

По результатам ВК |

4.1.13. Программа неразрушающего контроля элементов системы турбины

|

№№ |

Наименование узлов и элементов оборудования |

Методы контроля |

Методики по разд. 6 |

Объем контроля |

Базовая периодичность контроля |

Примечание |

|

1 |

Турбина |

|||||

|

1.1 |

Корпус ЦВД |

ВК |

3 |

100 % |

При капитальных ремонтах турбины |

Для наружной поверхности в местах контроля КК(МПК) на наличие трещин |

|

Основной металл внутренней и наружной поверхности |

||||||

|

КК или МПК |

19 |

100 % 10 уч-ков 200×200 мм (5 уч. на наружн. поверхности и 5 уч. на внутр. поверхност) |

то же |

Включая места радиусных переходов, сварных швов и межпатрубковых зон |

||

|

20 |

||||||

|

1.2 |

Сварные швы приварки патрубков к литью и трубам |

ВК |

3 |

100 % |

то же |

На наличие трещин |

|

2 |

Радиусные переходы вала РВД и РНД |

ВК |

3 |

100 % |

то же |

|

|

КК |

19 |

25 % радиусных переходов |

то же |

|||

|

3 |

Рабочие лопатки, бандажи, диафрагмы, направляющие лопатки |

ВК |

3 |

100 % |

то же |

|

|

4 |

Рабочие лопатки 5 ступени РВД и рабочие лопатки 5 ступени РНД |

ВК |

3 |

100 % |

При капитальных ремонтах турбины |

Выходных кромок |

|

КК |

19 |

100 % |

то же |

то же |

||

|

УЗК |

11 |

100 % |

то же |

то же |

||

|

5 |

Крепеж разъема ЦВД и стопорно-регулирующих клапанов |

ВК |

3 |

100 % |

то же |

|

|

УЗК |

13 |

20 % шпилек |

то же |

|||

|

6 |

Корпуса стопорно-регулирующих клапанов (радиусные переходы) |

ВК |

3 |

100 % |

то же |

В местах контроля КК(МПК) |

|

КК или МПК |

19 20 |

100 % 2 уч-ков 200×200 мм |

то же |

4.1.14. Программа неразрушающего контроля элементов металлоконструкции реактора РБМК-1000

|

№№ |

Наименование узлов и элементов оборудования |

Методы контроля |

Методики по разд. 6 |

Объем контроля |

Базовая периодичность контроля |

Примечание |

|

1 |

Металлоконструкции схем «Л», «Д», «С», «OP», «E», «Э», «Г», «КЖ». Сварные соединения |

ВК |

3 |

100 % доступных мест |

Первое обследование через 15 - 20 тыс. часов эксплуатации, последующие 1 раз в 6 лет |

Контроль схем «Л» и «КЖ» проводиться с помощью телекамер или перископов |

|

2 |

Металлоконструкции схем «Е», «ОР» |

АОС |

31 |

см. прилож. 7 |

см. прилож. 7 |

См.разд. 4.3 |

|

3 |

Металлоконструкции схем «Л», «Е», «КЖ» |

АОС |

31 |

см. прилож. 6 |

см. прилож. 6 |

См.разд. 4.3 |

Примечания к п.п. 4.1.1 - 4.1.14:

1) - использованные в таблицах термины «1 раз в 4 года» и «1 раз в 6 лет» соответствуют срокам, указанным в разделе Правил [1]: 30 тыс. часов и 45 тыс. часов, соответственно;

2) - контроль проводится при нарушении антикоррозионного покрытия;

3) - контроль на наличие плоскостных дефектов;

4) - от площади поверхности корпуса.

4.2. ПЕРЕЧЕНЬ ЗОН ТРУБОПРОВОДОВ АЭС С РБМК-1000, КОНТРОЛИРУЕМЫХ РАЗРУШАЮЩИМИ МЕТОДАМИ С ПОМОЩЬЮ ВЫРЕЗОК

4.2.1. В соответствии с требованиями Правил [1] контроль механических свойств трубопроводов должен производиться через 100 тыс. часов эксплуатации с применением разрушающих и (или) неразрушающих методов (например, в соответствии с [20]).

4.2.2. В случае проведения контроля разрушающими методами вырезке подлежат:

4.2.2.1. по КМПЦ:

· трубопроводы Ду800 - прямой участок со сварным швом; опускные трубопроводы - прямой участок со сварным швом и гиб;

· трубопроводы НВК - прямой участок со сварным швом, один гиб под 90°, один калач;

· трубопроводы ПВК - прямой участок со сварным швом, один гиб под 90°;

· водоуравнительные трубопроводы Б С - прямой участок со сварным швом;

4.2.2.2. по трубопроводам острого пара:

· прямой участок со сварным швом;

4.2.2.3. по трубопроводам питательной воды:

· прямой участок со сварным швом.

4.2.3. В случае проведения контроля механических свойств неразрушающими методами (например, на базе [20]) периодичность контроля должна быть снижена до 45 - 50 тыс.часов, а количество контролируемых зон трубопроводов (см. п. 4.2.2) - увеличено в 2 - 3 раза.

4.3. ПЕРЕЧЕНЬ МЕСТ УСТАНОВКИ ОБРАЗЦОВ-СВИДЕТЕЛЕЙ

4.3.1. Образцы-свидетели для контроля коррозионной стойкости материалов должны быть установлены:

4.3.1.1. на участке циркуляционной воды для контроля опускных трубопроводов, группового раздаточного коллектора, трубопроводов нижних коммуникаций;

4.3.1.2. на участке пароводяной смеси для контроля материалов ТК, переходника и труб ПВК в пароводяной зоне;

4.3.1.3. на участке насыщенного пара для контроля паропроводов;

4.3.1.4. в барабане-сепараторе для контроля основного металла БС, наплавки и внутрисепарационных устройств;

4.3.1.5. на участке конденсата отборного пара для контроля корпусов и трубных систем подогревателя низкого давления, трубопроводов конденсата отборного пара;

4.3.1.6. на участке питательной воды для контроля трубопроводов питательной воды;

4.3.1.7. в схемах «Е», «КЖ», «Л» металлоконструкции.

4.3.2. Количество образцов-свидетелей по п. 4.3.1 и периодичность их испытаний приведены в приложении 6.

4.3.3. Образцы-свидетели для контроля механических свойств матери ала металлоконструкций головных энергоблоков установлены в схемах «Е» и «ОР»: количество образцов-свидетелей и периодичность их испытаний приведены в приложении 7. Программы и методики испытаний должны быть подготовлены АЭС и согласованы с головной материаловедческой организацией (ГМО) и Главным конструктором РУ.

4.3.4. Контроль коррозионной агрессивности среды в помещениях по тракту КМПЦ и в других помещениях должен осуществляться с использованием индикаторов агрессивности - напряженных тросиков (приложение 8).

4.3.5. Контроль поведения материала циркониевой части ТК и переходников в эксплуатации проводится на основании испытаний образцов-свидетелей: количество образцов-свидетелей и периодичность их испытаний приведены в приложении 9. Программы и методики испытаний должны быть подготовлены АЭС и согласованы с головной материаловедческой организацией и НИКИЭТ.

5. ПОРЯДОК ОЦЕНКИ РЕЗУЛЬТАТОВ ЭКСПЛУАТАЦИОННОГО КОНТРОЛЯ

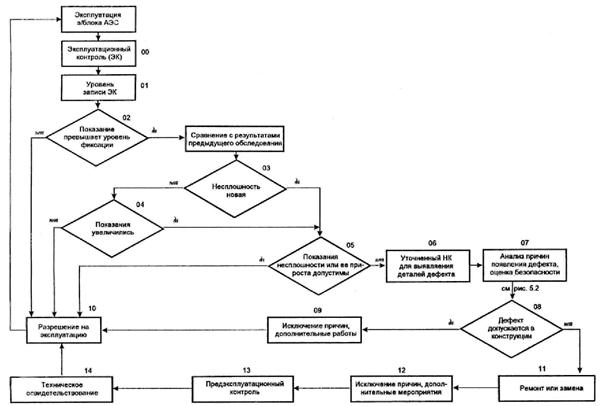

5.1. Общая схема принятия решений при оценке результатов периодического контроля состояния металла и сварных соединений (включая предэксплуатационный контроль после ремонтов и замен элементов) в период эксплуатации АЭС приведена на рис. 5.1. Принятые определения приведены ниже:

· уровень фиксации (записи) - это порог, начиная с которого показания результатов НК должны документироваться (входить в отчеты по контролю); все показания результатов НК, лежащие выше уровня фиксации, анализируются и сравниваются с предыдущими результатами НК;

· показания результатов - это данные по нарушению сплошности металла, нарушению его структуры или другие характеристики металла, определяемые методами НК; показания результатов могут выражаться в условных параметрах (например, эквивалентная площадь отражателя или уловная протяженность по результатам УЗК) или физических единицах (например, геометрических размерах);

· дефект - недопустимое отклонение от требований, установленных Правилами [3] (или [2], если элемент был смонтирован и допущен в эксплуатацию до ввода в действие Правил [3]);

· браковочный уровень - максимально допустимое показание результатов несплошности, регламентируемое Правилами [3] (или [2]), или максимально допустимый уровень показаний результатов дефекта, регламентируемый специальными нормами оценки качества сварных соединений в эксплуатации (например, [21]).

5.2. Периодический (эксплуатационный) контроль - этап 00 - включает в себя следующие подэтапы:

01 - запись показаний результатов НК, выполняемого в соответствии с требованиями настоящей программы; приведенные ниже подэтапы 02 - 08 содержат типовые мероприятия, выполняемые по оценке результатов НК по каждой выявленной несплошности;

02 - оценка результатов НК: выявление несплошностей - показаний, превышающих уровень фиксации;

03 - выявление новых несплошностей по сравнению с результатами предыдущего НК (если новых несплошностей не возникло, то проводится анализ изменения показаний зафиксированных ранее несплошностей);

04 - выявление изменений показаний несплошностей, зафиксированных в предыдущий НК (если выявлено изменение показаний, то необходимо оценить величину прироста и сделать заключение относительно причин и времени этих изменений - подэтап 05);

05 - оценка допустимости показаний несплошности и/или ее прироста (сравнение показаний несплошностей и зафиксированных ранее дефектов с браковочными уровнями по п. 5.1, выявление дефектов, а также оценка допустимости возникновения новых или прироста показаний зафиксированных ранее несплошностей):

- если показания появились в первый раз или есть увеличение показателей состояния, то необходимо провести уточненный НК, чтобы можно было сделать заключение о виде, положении и величине несплошности или дефекта и предположительно о причинах их появления - подэтап 06;

07 - анализ причин появления новых несплошностей или дефектов, а также недопустимых скоростей подроста зафиксированных ранее несплошностей:

- если показания состояния компонента изменились, то есть выявлены новые показания или обнаружено увеличение значений показаний, то с учетом результатов предыдущего НК необходимо сделать заключение относительно причин и времени этих изменений;

- если подтверждается, что возникло новое состояние, то есть обнаружена новая несплошность, возникшая в процессе эксплуатации, или увеличились показания ранее выявленной несплошности, то требуется принятие специального решения (п. 7.8.1 Правил [1]);

- для выяснения причин возникновения новой или увеличения показаний несплошности (дефекта) и выработки предложений для принятия специального решения руководство предприятия-владельца (АЭС) или, при необходимости, эксплуатирующая организация, назначает комиссию. В состав комиссии входят представители эксплуатирующей организации, АЭС, инспектор Госатомнадзора России, а при необходимости, представители завода изготовителя (монтажной организации), проектной (конструкторской) организации и головной материаловедческой организации;

- при работе комиссии проводятся:

- проведение повторного контроля имеющимися приборами, в том числе, с использованием средств дефектометрии для уточнения геометрических характеристик несплопшости/дефекта, а также контроля аналогичных мест и узлов с аналогичными условиями работы;

- анализ материалов поверочного расчета на прочность в соответствии с требованиями Норм [8], а при его отсутствии выполнение соответствующего поверочного расчета на прочность;

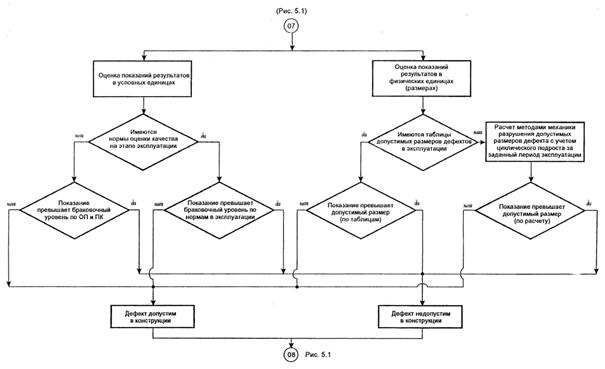

- оценка допустимости дефектов в металле по результатам НК (схема оценки результатов НК приведена на рис. 5.2; расчет допускаемых дефектов в металле оборудования и трубопроводов во время эксплуатации АЭС проводится методами механики разрушения по методике [9]);

- результаты работы комиссии, отчетные документы о проведенном контроле и предлагаемые решения направляются в эксплуатирующую организацию, Главному конструктору РУ и Госатомнадзор России;

- выявленные причины и результаты анализа причин появления несплошности или дефекта являются определяющими для установления предела допустимости дефекта, то есть для принятия решения, допустим дефект или нет (подэтап 08);

- в зависимости от характера и масштабов выявленного дефекта комиссия принимает решение (подэтап 08):

- возможности допуска компонента с выявленной несплошностью в эксплуатацию, при условии исключения причин его возникновения и проведения дополнительных мероприятий - подэтап 09 (п. 5.3 настоящей инструкции);