Госагропром СССР

Всесоюзный ордена «Знак Почета» государственный институт

по проектированию ремонтно-обслуживающих и складских

предприятий сельского хозяйства

(Гипропромсельстрой)

|

УТВЕРЖДЕНО Начальником подотдела проектных организаций Отдела по капитальному строительству и реконструкции Госагропрома СССР т. Береговым И.С. 2 октября 1987 г. |

РУКОВОДСТВО

ПО ТЕХНОЛОГИЧЕСКОМУ ПРОЕКТИРОВАНИЮ ОБЪЕКТОВ

ПО РЕМОНТУ И ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ

СЕЛЬСКОХОЗЯЙСТВЕННОЙ ТЕХНИКИ

РТП 37-87

Госагропром СССР

Саратов - 1988

«Руководство по технологическому проектированию объектов по ремонту и техническому обслуживанию сельскохозяйственной техники» разработано проектным институтом «Гипропромсельстрой».

В разработке Руководства принимал участие Государственный всесоюзный ордена Трудового Красного Знамени научно-исследовательский технологический институт ремонта и эксплуатации машинотракторного парка (ГОСНИТИ).

Руководство согласовано с ГУПО МВД СССР, Министерством здравоохранения СССР и ЦК профессионального союза работников сельского хозяйства.

С введением в действие настоящего Руководства отменяются «Ведомственные нормы технологического проектирования ремонтных предприятий Госкомсельхозтехники СССР» часть I ВНТП 3-84, часть II ВНТП 5-84, часть III ВНТП 04-84, а также руководящий материал «Категории производств и классы помещений по взрывопожарной и пожарной опасности ремонтно-обслуживающих предприятий, торговых баз и складов системы «Союзсельхозтехника», утвержденный приказом Союзсельхозтехники № 143 от 10 июля 1974 года.

|

Государственный агропромышленный комитет СССР (Госагропром СССР) |

РУКОВОДСТВОпо технологическому проектированию объектов по ремонту и техническому обслуживанию сельскохозяйственной техники |

РТП 37-87 |

|

Госагропром Взамен норм технологического проектирования ремонтных предприятий, части I - III Госкомсельхозтехники СССР |

ВВЕДЕНИЕ

Руководство по технологическому проектированию объектов по ремонту и техническому обслуживанию сельскохозяйственной техники является нормативным документом для разработки технологической части проектов на строительство, расширение, реконструкцию и техническое перевооружение предприятий по ремонту и техническому обслуживанию сельскохозяйственной техники, входящих в систему Госагропрома СССР: специализированных предприятий - заводов и цехов для централизованного капитального ремонта тракторов зерновых и специальных комбайнов, тракторных и комбайновых двигателей, агрегатов шасси, восстановления изношенных деталей машин и ремонта другой сложной сельскохозяйственной техники, станций технического обслуживания энергонасыщенных тракторов (СТОТ) и оборудования животноводческих ферм и комплексов.

Для разработки технологической части проектов ремонт обслуживающих предприятий, входящих в систему Госагропром СССР, также необходимо использовать общесоюзные нормы технологического проектирования предприятий машиностроения, приборостроения и металлообработки (ОНТП) и другие межотраслевые нормативные документы.

|

Внесено |

Утверждено «02» 10 1987 г. |

Срок введения в действие |

Разработка технологической части проектов цехов, производственных и вспомогательных участков должна производиться по следующим ОНТП и межотраслевым нормативным документам:

_______________

ОНТП 02-86; ОНТП 01-86; ОНТП 03-86; ОНТП 05-86; ОНТП 11-85; ОНТП 09-85;

авторемонтные

заводы - по общесоюзным нормам технологического проектирования авторемонтных

предприятий ![]() ;

;

станции

технического обслуживания автомобилей (СТОА) и автотранспортные предприятия в

составе производственных объектов РАПО - по общесоюзным нормам технологического

проектирования предприятий для автомобильного транспорта ![]() ;

;

термические

цехи (участки) - по ОНТП термических цехов ![]() ;

;

участка

окраски изделий - по ОНТП окрасочных цехов ![]() ;

;

гальванические

участки - по ОНТП цехов металлопокрытий ![]() ;

;

деревообрабатывающие

участки - по ОНТП деревообрабатывающих цехов ![]() ;

;

специализированные

цехи для централизованного ремонта силового электрооборудования - по ОНТП

электромотороремонтных цехов ![]() ;

;

специализированные

цехи и участки по ремонту и изготовлению инструментальной оснастки - по ОНТП

цехов по производству инструмента и технологической оснастки ![]() ;

;

специализированные

цехи для централизованного ремонта технологического оборудования - по ОНТП

ремонтно-механических цехов ![]() ; по

ОНТП специализированных кузнечно-прессовых цехов

; по

ОНТП специализированных кузнечно-прессовых цехов ![]()

участки зарядки электрокаров и электропогрузчиков - по Указаниям по проектированию зарядных станций тяговых и стартерных аккумуляторных батарей, разработанным институтом «Тяжпромэлектропроект» (см. обязательное приложение 19).

При разработке технологической части проектов ремонтно-обслуживающих предприятий также должны частично использоваться отдельные разделы, подразделы и таблицы других общесоюзных норм технологического проектирования предприятий машиностроения, приборостроения и металлообработки, на которые имеются ссылки в соответствующих пунктах разделов и подразделов настоящего руководства.

Руководство по технологическому проектированию ремонтно-обслуживающих предприятий системы Госагропрома СССР разработан в составе двух частей:

Часть I. Руководство по технологическому проектированию участков основного производства.

Часть II. Руководство по технологическому проектированию участков вспомогательного производства и производственных складов.

Кроме того, к Руководству составлены приложения, в которые включены извлечения из общесоюзных норм технологического проектирования предприятий машиностроения, приборостроения и металлообработки. Они являются обязательными при разработке технологической части проектов ремонтно-обслуживающих предприятий системы Госагропрома СССР.

Разработка технологической части проектов ремонтно-обслуживающих предприятий мастерских колхозов и совхозов осуществляется в соответствии с «Руководством по технологическому проектированию предприятий по ремонту, техническому обслуживанию, хранению и обеспечению горюче-смазочными материалами сельскохозяйственной техники в колхозах и совхозах, разработанным Гипроагротехпромом.

ЧАСТЬ I. РУКОВОДСТВО ПО ТЕХНОЛОГИЧЕСКОМУ ПРОЕКТИРОВАНИЮ УЧАСТКОВ ОСНОВНОГО ПРОИЗВОДСТВА

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. В проектах ремонтно-обслуживающих предприятий должны предусматриваться прогрессивные технологические процессы ремонта и технического обслуживания машин, разработанные отраслевыми научно-исследовательскими институтами, высокопроизводительное оборудование, эффективные средства механизации и автоматизации производственных процессов и научная организация труда (НОТ).

1.2. При проектировании производственных отделений (цехов) и участков разборки, ремонта, сборки машин и агрегатов на специализированных ремонтных предприятиях должно быть обеспечено:

- применение поточно-механизированных линий для разборки, сборки малин и агрегатов с использованием робототехники, механизированного разборочно-сборочного инструмента и эффективных подъемно-транспортных средств;

- повышение уровня специализации участков разборки, ремонта и сборки путем четкого разделения разборки, ремонта и сборки машин на агрегатную, узловую, подетальную и общую;

- внедрение современных высокоэффективных средств измерительной техники при дефектации деталей разобранных узлов и агрегатов машин, а также при пооперационном контроле в период их ремонта и восстановления, обеспечивающих технические условия повышенного моторесурса отремонтированным изделиям;

- организация участка комплектации деталей, обеспечивающего входной контроль новых деталей, поступающих с производственного склада, и восстановленных деталей, получаемых по кооперации от других специализированных ремонтных предприятий;

- селективный подбор сопрягаемых пар деталей при их комплектации;

- механизированная доставка комплектов деталей на рабочие места сборки узлов, агрегатов и машин.

1.3. При проектировании специализированных производств и участков по восстановлению изношенных деталей сельскохозяйственной техники необходимо предусматривать:

прогрессивные высокоэффективные технологические процессы восстановления изношенных деталей методами пластической деформации (давлением), ионным, лазерным, плазменным напылением с наплавкой в среде защитных газов и др.;

применение для механической обработки восстанавливаемых деталей поточных методов организации серийного и крупносерийного производства на поточно-механизированных линиях, оборудованных специализированными станками, станками-полуавтоматами и станками с числовым программным управлением с широким использованием робототехники.

Размещение технологического оборудования и организация рабочих мест на всех производственных и вспомогательных участках должно выполняться по нормам технологического проектирования с учетом соблюдения требований НОТ и условий обеспечения многостаночного обслуживания.

Структура ремонтно-обслуживающих предприятий

1.4. Ремонтно-обслуживающие предприятия обеспечивают ремонт и техническое обслуживание всей сельскохозяйственной техники, эксплуатируемой в хозяйствах районных агропромышленных объединений (РАПО).

Ремонтно-обслуживающие предприятия подразделяются на:

самостоятельные специализированные ремонтные предприятия - ремонтные заводы, входящие в состав краевых, областных и республиканских (автономных и союзных республик) агропромышленных комитетов;

производственные объекты - специализированные цехи (мастерские) и станции технического обслуживания автомобилей (СТОА), станции технического обслуживания энергонасыщенных тракторов (СТОТ), станции технического обслуживания оборудования животноводческих ферм и комплексов (СТОЖ), входящие в состав РАПО.

Ремонтные заводы и производственные объекты РАПО являются специализированными предприятиями и обеспечивают капитальный ремонт автомобилей, тракторов, зерновых и специальных комбайнов, водополивной и мелиоративной техники, автомобильных, тракторных и комбайновых двигателей, других сложных агрегатов машин и централизованное восстановление изношенных деталей машин.

1.5. Ремонтные заводы 5, 6 и 7 группы, специализированные цеха, ремонтные мастерские, СТОА, СТОТ и СТОЖ имеют бесцеховую структуру, в которой в качестве структурного подразделения является отделение, а основной производственной единицей является производственный участок.

Ремонтные заводы 3 и 4 группы с численностью рабочих (производственных и вспомогательных) более 500 человек имеют цеховую структуру. Количество рабочих в цеху должно быть не менее 125 человек.

1.6. Организационная структура - состав отделений (цехов) и количество в них участков основного и вспомогательного производства и производственных складов в различных типах ремонтно-обслуживающих предприятий - приведена в табл. 1.

1.7. При проектировании (наличии) на одной площадке нескольких производственных объектов, имеющих однотипные по технологическим процессам производственные, вспомогательные участки и склады, необходимо объединять, что позволит увеличить коэффициент использования оборудования, уменьшить численность производственных и вспомогательных рабочих и значительно сократить производственные площади проектируемого объекта.

Объединению подлежат участки: по текущему ремонту топливной аппаратуры, гидросистемы, автотракторного электрооборудования, стартерных аккумуляторных батарей, шиномонтажный, обойный, деревообрабатывающий, кузнечный, механический, все типы производственных складов, ОГМ и инструментальный участок.

|

Наименование отделений (цехов) и участков, входящих в состав ремонтно-обслуживающих предприятий |

Перечень ремонтно-обслуживающих предприятий, имеющих однотипное название отделений (цехов) и участков с аналогичными технологическими процессами |

||||||||||||

|

Заводы, спецмастерские по ремонту тракторов |

Заводы, спеццеха по ремонту зерновых комбайнов и автотракторных прицепов |

Заводы, спеццеха по ремонту тракторных и комбайновых двигателей |

Заводы, спеццеха по ремонту тракторных и комбайновых агрегатов шасси |

Заводы, спеццеха по ремонту машин на базе готовых агрегатов |

Заводы, спеццеха по ремонту топливной аппаратуры, гидросистемы и электрооборудования |

Заводы, спеццеха по восстановлению изношенных деталей |

Заводы, спеццеха по ремонту технологического оборудования |

Заводы, спеццеха по изготовлению монтажных заготовок |

Спеццеха по ремонту спецкомбайнов, водополивной и мелиоративной техники |

Спеццеха по ремонту и обслуживанию оборудования животноводческих ферм |

Станции технического обслуживания автомобилей и тракторов |

Мастерские для технического обслуживания и ремонта машинно-тракторного парка в хозяйствах РАПО, мастерские общего назначения (МОН) |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

1. Отделения (цеха) и участки основного производства |

|||||||||||||

|

Разборочно-моечное отделение (цех) |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

|

Участки: |

|||||||||||||

|

приемки ремонтного фонда |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

+ |

+ |

+ |

+ |

|

наружной мойки |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

+ |

+ |

+ |

+ |

|

разборочно-моечный |

+ |

+ |

+ |

+ |

+ |

+ |

- |

+ |

- |

+ |

+ |

+ |

+ |

|

дефектации деталей |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

+ |

+ |

+ |

+ |

|

Отделение (цех) ремонта и сборки узлов, агрегатов и машин |

+ |

+ |

+ |

+ |

+ |

+ |

- |

+ |

- |

+ |

- |

- |

- |

|

Участки: |

|||||||||||||

|

Комплектации и входного контроля деталей |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

ремонта кабин и операция |

+ |

+ |

- |

- |

+ |

- |

- |

- |

- |

+ |

- |

+ |

+ |

|

ремонта рам |

+ |

+ |

- |

- |

+ |

- |

- |

- |

- |

+ |

- |

- |

+ |

|

ремонта кузовов |

- |

+ |

- |

- |

+ |

- |

- |

- |

- |

+ |

- |

+ |

+ |

|

ремонта и сборки агрегатов |

+ |

+ |

- |

+ |

- |

+ |

- |

+ |

- |

+ |

+ |

+ |

+ |

|

ремонта и сборки двигателей |

- |

+ |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

+ |

|

обкатки и испытания двигателей |

- |

+ |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

+ |

|

текущего ремонта топливной аппаратуры |

+ |

+ |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

+ |

|

текущего ремонта гидросистем |

+ |

+ |

+ |

- |

+ |

- |

- |

+ |

- |

+ |

- |

+ |

+ |

|

текущего ремонта автотракторного электрооборудования |

+ |

+ |

+ |

- |

+ |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

|

текущего ремонта стартерных аккумуляторных батарей |

+ |

+ |

- |

- |

+ |

- |

- |

- |

- |

+ |

- |

+ |

+ |

|

шиномонтажный |

+ |

+ |

- |

- |

+ |

- |

- |

- |

- |

+ |

- |

+ |

+ |

|

медницко-радиаторный |

+ |

+ |

- |

- |

+ |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

|

сборки машин |

+ |

+ |

- |

- |

+ |

- |

- |

+ |

- |

+ |

+ |

- |

+ |

|

заправки машин ГСМ |

+ |

+ |

- |

- |

+ |

- |

- |

+ |

- |

+ |

- |

+ |

+ |

|

испытания и регулировки машин |

+ |

+ |

- |

- |

+ |

- |

- |

+ |

- |

+ |

+ |

+ |

+ |

|

окраски изделий |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

консервации, упаковки и сдачи готовой продукции |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

+ |

|

Отделение (цех, участок) по ремонту и восстановлению изношенных деталей |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

+ |

+ |

+ |

+ |

|

Участки: |

- |

||||||||||||

|

затовительный |

+ |

+ |

+ |

+ |

- |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

|

слесарный |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

механический |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

сварочно-наплавочный |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

гальванический |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

|

полимерный |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

+ |

|

кузнечно-прессовый (кузнечный) |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

термический |

+ |

+ |

+ |

+ |

- |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

|

холодной штамповки деталей |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

|

2. Отделения и участки вспомогательного производства |

|||||||||||||

|

Отделение по ремонту и техническому обслуживанию оборудования (ОГМ) |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

|

Участки: |

|||||||||||||

|

слесарно-механический |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

|

технического обслуживания и ремонта технологического и подъемно-транспортного оборудования |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

|

ремонта и изготовления оргоснастки |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

|

технического обслуживания и ремонта электрооборудования и энергоустановок |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

|

технического обслуживания и ремонта санитарно-теплотехнического оборудования |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

|

сварочный |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

|

ремонтно-строительный |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

|

Примечания: 1. ОГМ в составе заводов или РАПО проектируется общий для обслуживания всех производственных и вспомогательных объектов, входящих в завод или РАПО. 2. Для крупных ремонтно-механических заводов (3-й и 4-й группы) отдельно от ОГМ проектируется отделение главного энергетика в составе участков технического обслуживания и ремонта электрооборудования и энергоустановок. |

|||||||||||||

|

Отделение по ремонту и изготовлению инструмента (инструментальное хозяйство) |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

|

участки: |

- |

- |

- |

- |

|||||||||

|

по изготовлению инструментальной оснастки (инструментальный участок) |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||||

|

заточки инструмента |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

+ |

|

инструментально-раздаточная кладовая (ИРК) |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Прочие вспомогательные участки: |

|||||||||||||

|

компрессорная |

+ |

+ |

+ |

+ |

+ |

+ |

- |

+ |

- |

+ |

+ |

+ |

+ |

|

зарядки электрокаров и электропогрузчиков |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

+ |

|

приготовление моющих и охлаждающих растворов |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

|

деревообрабатывающий |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

|

краскоприготовительный |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Лаборатории: |

|||||||||||||

|

метрологическая (измерительная) |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

|

металлографическая |

- |

- |

+ |

- |

- |

- |

+ |

+ |

+ |

+ |

- |

- |

- |

|

химико-технологическая |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

испытательная (надежности) |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Примечание. Указанные в табл. 1 инструментальные участок, компрессорная и лаборатории в составе завода и РАПО проектируются общими для обслуживания всех производственных и вспомогательных объектов. |

|||||||||||||

|

3. Производственные склады |

|||||||||||||

|

1. Склад запасных частей, инструмента и резинотехнических изделий |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

+ |

+ |

+ |

+ |

|

2. Склад металла |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

+ |

|

3. Склад лакокрасок и химикатов |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

4. Склад ремонтного фонда |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

+ |

+ |

+ |

+ |

|

5. Склад деталей, ожидающих ремонта (ДОР) |

+ |

+ |

+ |

+ |

- |

+ |

- |

+ |

- |

+ |

- |

- |

+ |

|

6. Склад готовой продукции |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

7. Склад лесоматериалов |

+ |

+ |

+ |

+ |

- |

+ |

+ |

+ |

+ |

+ |

- |

+ |

+ |

|

8. Склад горючесмазочных материалов (ГСМ) |

+ |

+ |

+ |

+ |

+ |

+ |

- |

+ |

+ |

+ |

+ |

+ |

|

|

9. Склад газовых баллонов |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

10. Склад утиля (отходов производства) |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Примечание. Указанные в табл. 1 производственные склады (поз. 1, 2, 3, 7, 8, 9, 10) в составе завода и производственных объектов РАПО проектируются общими для материально-технического обеспечения всех производственных объектов, находящихся на территории завода или РАПО. |

|||||||||||||

Исходные данные для разработки технологической части проекта

1.8. Исходными данными для разработки технологической части проекта являются:

зона обслуживания, наличие парка машин и ремонтного фонда для обеспечения загрузки проектируемого объекта;

производственная программа по номенклатуре, количеству и стоимости ремонтируемых изделий;

характеристика действующего предприятия: наличие производственных объектов на территории предприятия, их общие производственные площади, перечень производственных и вспомогательных участков, их площади, состав, и количество технологического оборудования и его техническое состояние, возможность объединения отдельных однотипных производственных и вспомогательных участков, наличие инструментального хозяйства и службы главного механика, их состав и мощности, наличие производственных складов и степень их обеспеченности. (Составляется при разработке проектов на расширение, реконструкцию и техническое перевооружение предприятия);

технологические процессы на ремонт машин, агрегатов и восстановление изношенных деталей (техническое обслуживание) для всей номенклатуры изделий, предусмотренных программой проектируемого предприятия.

Определение проектной мощности ремонтного предприятия (производственного объекта)

1.9. Проектная мощность ремонтного предприятия (производственного объекта) определяется в денежном выражении в тыс. рублей, в приведенных (физических) ремонтах к основной машине (агрегату) представителю и условных ремонтах.

Для определения проектной мощности ремонтного предприятия в приведенных в условных ремонтах необходимо использовать «Рекомендации по определению объемов ремонта агрегатов и узлов, тракторов, зерноуборочных комбайнов и грузовых автомобилей», разработанные и изданные ГОСНИТИ в 1981 году.

Режим работы ремонтно-обслуживающих предприятий

1.10. Режим работы специализированных ремонтно-обслуживающих предприятий принимается:

количество рабочих смен - 2;

продолжительность рабочей смены - 8,2 ч;

продолжительность рабочей недели - 5 дней;

количество рабочих дней в году - 253 дня;

Режим работы для мастерских колхозов, совхозов устанавливается руководителями этих предприятий при выдаче заданий на разработку проекта.

2. ФОНДЫ ВРЕМЕНИ РАБОТЫ ОБОРУДОВАНИЯ И РАСЧЕТА ОБОРУДОВАНИЯ

Фонды времени работы оборудования

2.1. Фонды времени

работы оборудования для ремонтно-обслуживающих предприятий необходимо принимать

по общесоюзным нормам технологического проектирования предприятий

машиностроения, приборостроения и металлообработки ![]() , которые приведены в

обязательном приложении 1.

, которые приведены в

обязательном приложении 1.

2.2. Фонды времени

работы ремонтно-технологического оборудования, отсутствующего в ![]() , следует принимать по табл.

2.

, следует принимать по табл.

2.

_______

Таблица 2

|

При одной смене |

При двух сменах |

|||||

|

Номинальный годовой фонд времени, ч |

Потери от номинального фонда, % |

Эффективный годовой фонд времени, ч |

Номинальный годовой фонд времени, ч |

Потери от номинального фонда, % |

Эффективный годовой фонд времени, ч |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Моечное оборудование |

2070 |

2,5 |

2020 |

4140 |

3 |

4016 |

|

Оборудование для разборки узлов и агрегатов машин |

2070 |

2,0 |

2030 |

4140 |

3 |

4015 |

|

Оборудование для консервации изделий и специальные столы с оборудованием |

2070 |

2 |

2030 |

4140 |

3 |

4015 |

|

Шиномонтажное оборудование |

2070 |

2 |

2030 |

4140 |

3 |

4015 |

|

Вулканизационное, медницко-радиаторное |

2070 |

3 |

2010 |

4140 |

4 |

3975 |

|

Оборудование для ремонта автотракторного электрооборудования |

2070 |

2 |

2030 |

4140 |

3 |

4015 |

Расчет оборудования

2.3. Расчет количества

оборудования для производственных участков разборки (разборочное оборудование),

участков ремонта и сборки узлов, агрегатов и машин, перечисленных в табл. 1, а также

подъемно-транспортного оборудования необходимо производить по ![]() , (см.

обязательное приложение 2).

, (см.

обязательное приложение 2).

2.4. Расчет ремонтно-технологического оборудования, не предусмотренного ОНТП-14-86 и п. 2.3, такого как:

обкаточные и контрольно-испытательные стенды, выварочное (очистительное) оборудование, сушильные камеры следует рассчитывать по формуле:

![]()

где Nоб - количество оборудования, шт.;

t1 - продолжительность испытания (выварки, сушки) одного комплекта, ч;

t2 - время на установку и снятие одного комплекта, ч;

n - количество испытываемых (обрабатываемых) комплектов в год;

Фэ - эффективный годовой фонд времени работы оборудования, ч.

Кузнечное, термическое, гальваническое и для консервации изделий оборудование рассчитывается по формуле:

![]()

где Nоб - количество оборудования, шт.;

Q - вес деталей, подлежащих обработке (термообработке, гальванопокрытию, консервации), в год, кг;

qп - производительность оборудования (молота, печи, ванны, установки), кг/ч;

Фэ - эффективный годовой фонд времени работы оборудования, ч.

Для ремонтных предприятий и предприятий по техническому обслуживанию машин с объемом кузнечных работ от 30 до 45 тонн поковок в год или при годовой трудоемкости кузнечных работ от 3000 до 4000 часов оборудование для кузнечного участка не рассчитывается, а принимается минимальный комплект в следующем составе:

1. Ковочный молот с весом падающих частей до 150 кг - 1 шт.

2. Кузнечный горн на один огонь (нагревательная печь) - 1 шт.

3. Наковальня - 1 шт.

4. Вентилятор кузнечный - 1 шт.

5. Ванна для закалки изделий - 1 шт.

6. Ванна для охлаждения инструмента - 1 шт.

7. Верстак слесарный - 1 шт.

8. Вертикально-сверлильный станок - 1 шт.

При проектировании ремонтных предприятий и предприятий по техническому обслуживанию машин с объемом кузнечных работ менее 30 тонн поковок в год или с годовой трудоемкостью кузнечных работ менее 3 тыс. часов в этих предприятиях кузнечные участки не проектируются, а выполнение кузнечных работ предусматривается на кузнечных участках действующего завода или РАПО, в состав которых входит проектируемое предприятие.

Расчет количества моечного оборудования с подвесными конвейерами производят по формуле:

![]()

где Nм - количество моечных машин, шт.;

nм - количество навесок на подвесном конвейере, шт.;

t - шаг навесок, м;

k - коэффициент неравномерности навесок (k = 1,2);

Фэ - эффективный годовой фонд времени работы моечного оборудования при двухсменной работе;

v - скорость движения конвейера, м/мин.

Расчет рабочих мест (постов)

2.5. Расчет рабочих мест (постов) для поточного и тупикового производства разборки, ремонта и сборки машин, узлов и агрегатов производится, исходя из трудоемкости работ, такта производства и плотности работ на рабочих местах по формуле:

![]()

где Р - количество рабочих мест на участке, шт.;

Тг - годовая трудоемкость работ, чел.×ч.;

Фр - эффективный годовой фонд рабочего места, ч;

n - средняя плотность работ.

2.6. Нормы средней плотности работ (число рабочих, одновременно работающих на одном стенде или рабочем месте) на участках разборки, ремонта и сборки машин, узлов и агрегатов приведены в табл. 3.

|

Нормы плотности работ на рабочих местах (постах), чел. |

||

|

при поточной организации рабочих мест |

при непоточной организации рабочих мест |

|

|

1 |

2 |

3 |

|

Разборочно-моечный и сборочный |

||

|

Рабочие места разборки и сборки машин: |

||

|

гусеничных тракторов всех марок |

2 - 3 |

2 - 2,5 |

|

колесных тракторов класса до 2 т |

2 - 2,5 |

1,5 - 2 |

|

колесных тракторов класса 2 - 6 т |

2 - 3 |

2 - 2,5 |

|

комбайнов зерновых |

3 |

2 |

|

комбайнов специальных самоходных |

2 - 3 |

1,5 - 2 |

|

комбайнов прицепных |

1,5 - 2 |

1,5 - 2 |

|

водополивных и др. сельскохозяйственных машин |

1,2 - 1,5 |

1 - 1,5 |

|

Рабочие места разборки, ремонта и сборки узлов и агрегатов: |

||

|

двигателей |

1 - 2 |

1 |

|

передних и задних мостов |

1 - 1,5 |

1 |

|

коробок перемены передач и других агрегатов |

1 |

1 |

|

разборки, клепки, сварки и сборки рам |

1,5 - 2 |

1,5 - 2 |

|

правки лонжеронов, траверс |

1 |

1 |

|

кузовов |

1,5 - 2 |

1 - 2 |

|

кабин и оперения |

1,5 - 2 |

1 - 2 |

|

Рабочие места по: |

||

|

окраске изделий |

1 - 2 |

1 |

|

сварочным работам |

1 |

1 |

Примечание. Приведенные в гр. 2 и 3 табл. 3 меньшие значения относятся к ремонту машин, узлов и агрегатов меньших габаритов, а большее значение - к машинам и агрегатам больших габаритов (тракторы К-701, Т-100, зерновые и специальные комбайны, землеройные машины).

3. РАСЧЕТ ПРОИЗВОДСТВЕННЫХ ПЛОЩАДЕЙ УЧАСТКОВ

3.1. Производственные площади участков предварительно рассчитывают по суммарной площади, занимаемой оборудованием, машино-местами и оргоснасткой и коэффициенту рабочей зоны (Крз) по формуле:

![]()

где F - площадь участка, м2;

![]() -

суммарная площадь, занимаемая в плане технологическим оборудованием и

оргоснасткой, м2;

-

суммарная площадь, занимаемая в плане технологическим оборудованием и

оргоснасткой, м2;

Крз - коэффициент, учитывающий рабочую зону установленного оборудования на участке, состоящую из расстояний: между отдельными единицами оборудования, от оборудования до строительных конструкций, теплотехнических и других сооружений, между рядами оборудования в пределах участка (проезды для напольного и подвесного транспорта).

Окончательно принимаемые в проекте площади участков следует проверять графическим путем по плану расстановки технологического оборудования, выполненному с соблюдением норм расстановки оборудования, указанных в табл. 5.

3.2. При расчетах площадей участков значения коэффициентов Крз следует принимать по табл. 4.

|

Коэффициент рабочей зоны установленного оборудования на участке, Крз |

|

|

1 |

2 |

|

Наружной мойки машин, краскоприготовительный |

3 - 4 |

|

Разборочно-моечный, текущего ремонта топливной аппаратуры, гидросистем, автотракторного электрооборудования, консервации и упаковки изделий |

3,5 - 4 |

|

Дефектации деталей, комплектации и входного контроля деталей, слесарно-механический, гальванический, окраски изделий, ОГМ |

3,5 - 4,5 |

|

Ремонта кабин и оперения, ремонт рам, ремонта кузовов |

4 - 4,5 |

|

Ремонта и сборки агрегатов шасси, ремонта двигателей, текущего ремонта стартерных и тяговых аккумуляторных батарей, шиномонтажный, зарядки электрокаров и электропогрузчиков |

4 - 5 |

|

Сборки машин, заправки машин ГСМ, испытания и регулировки, диагностики машин |

4,5 - 5 |

|

Обкатки и испытания двигателей, медницко-радиаторный, сварочно-наплавочный, полимерный |

4,5 - 5,5 |

|

Кузнечно-термический |

6 |

Примечание: Приведенное в табл. 4 большее значение принимают для предприятий по ремонту и техническому обслуживанию крупногабаритных машин-тракторов К-701, (зерноуборочных и специальных комбайнов, землеройных и строительно-дорожных машин (бульдозеров, экскаваторов, скреперов).

4. НОРМЫ ШИРИНЫ ПРОЕЗДОВ И НОРМЫ РАССТАНОВКИ ОБОРУДОВАНИЯ

4.1. Нормы ширины

проездов и нормы расстановки оборудования для механообрабатывающих и сборочных

цехов (участков), сборки узлов, агрегатов и машин необходимо принимать по ![]() (см. обязательное

приложение 3).

(см. обязательное

приложение 3).

_________

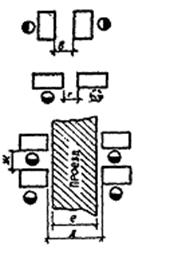

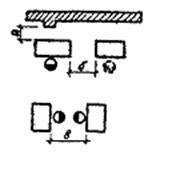

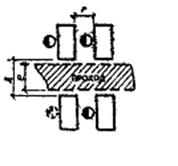

4.2. Нормы расстановки оборудования для остальных производственных участков следует принимать по табл. 5.

Условные обозначения

4.3. Условные обозначения на планах расположения технологического оборудования должны приниматься по ОСТ 22-1261-78 «Система проектной документации, условные изображения и обозначения на чертежах технологических планов» и ГОСТ 21.107-78 «Система проектной документации для строительства». Условные изображения элементов зданий, сооружений и конструкций» (см. обязательное приложение 4).

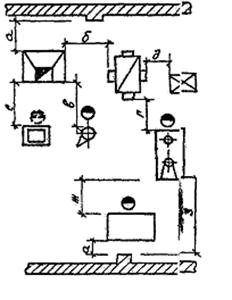

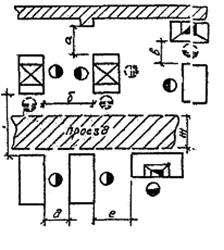

|

Обозначение |

Норма расстояний, мм |

Эскиз |

|

|

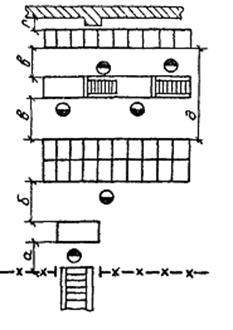

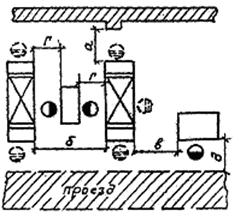

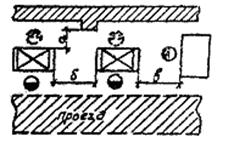

Разборочно-моечный участок |

|||

|

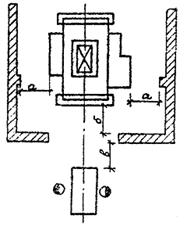

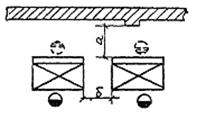

От оборудования для наружной мойки машин в отдельном помещении до строительных конструкций |

а |

1000 |

|

|

От оборудования для наружной мойки машин до въездных и выездных проемов помещения |

б |

2000 |

|

|

От выездных проемов помещения до рабочего места разбираемой машины |

в |

2500 |

|

|

От проема оборудования для наружной мойки машин до разбираемой машины, установленной в линию в одном помещении |

а |

2500 |

|

|

От машины на линии разборки до строительных конструкций |

б |

2000 |

|

|

Между машинами на линии разборки |

в |

2000 |

|

|

От разбираемой машины до стационарного рабочего места |

г |

1500 |

|

|

От оборудования для наружной мойки машин до строительных конструкций |

д |

1000 |

|

|

От оборудования для наружной мойки машин до проезда |

е |

1000 |

|

|

Ширина проезда для напольного и подвесного транспорта |

ж |

2000 |

|

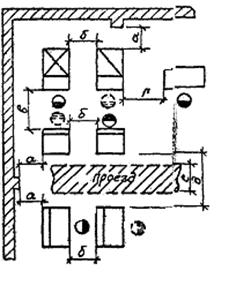

|

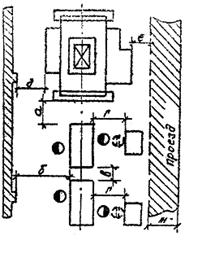

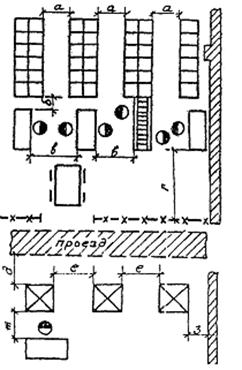

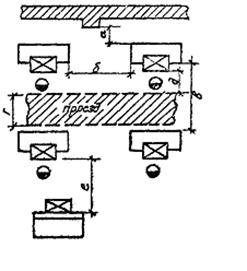

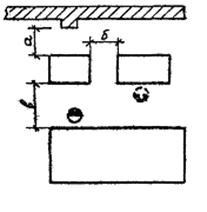

От оборудования для выварки деталей до строительных конструкций |

а |

1000 |

|

|

Между оборудованием для выварки деталей |

б |

1500 |

|

|

От оборудования для выварки деталей до смежного оборудования |

в |

1000 |

|

|

Между рядами оборудования (рабочих мест), расположенного фронтом друг к другу |

г |

4000 |

|

|

Ширина проезда между рядами оборудования, расположенного фронтом друг к другу |

д |

2000 |

|

|

От оборудования для мойки агрегатов и деталей до строительных конструкций |

а |

1000 |

|

|

От оборудования для мойки агрегатов и деталей до подвесного (напольного) конвейера |

б |

1000 |

|

|

От торцевой стороны оборудования до подвесного (напольного) конвейера |

в |

1000 |

|

|

От оборудования, расположенного фронтом к конвейеру, до подвесного (напольного) конвейера |

г |

2000 |

|

|

Между оборудованием, расположенным фронтом друг к другу |

д |

2000 |

|

|

Между оборудованием, расположенным в затылок |

е |

1000 |

|

|

Между рядами оборудования, расположенного торцевой (тыльной) стороной к проезду |

ж |

2500 |

|

|

Между рядами оборудования (рабочими местами), расположенного к проезду фронтом и тыльными сторонами |

з |

3500 |

|

|

Ширина проезда между рядами оборудования (рабочими местами) |

и |

2000 |

|

|

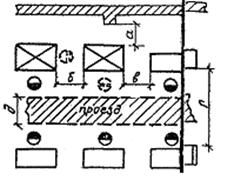

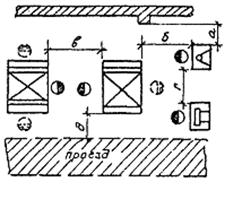

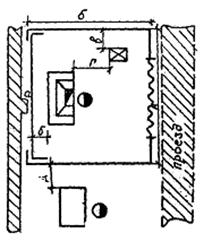

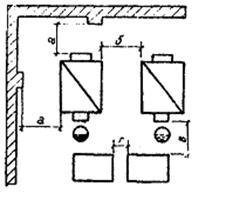

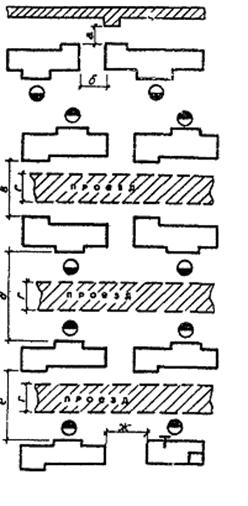

Участок дефектации деталей |

|||

|

От конвейера до торцевой (тыльной) стороны дефектовочного стола |

а |

1500 |

|

|

От конвейера до контрольно-испытательного оборудования, расположенного фронтом к конвейеру |

б |

2000 |

|

|

Между торцевыми (тыльными) сторонами оборудования |

в |

1700 |

|

|

Между рабочими местами, расположенными в затылок |

г |

1000 |

|

|

От торца моечной машины до рабочего места дефектовщика |

д |

2000 |

|

|

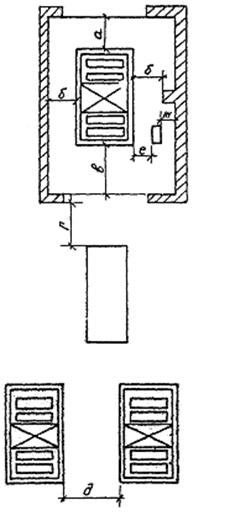

Участок комплектации и входного контроля деталей |

|||

|

От рабочего места входного контроля деталей до проема ограждающих конструкций |

а |

1500 |

|

|

От рабочего места входного контроля деталей до стеллажей |

б |

1000 |

|

|

От стеллажей до комплектовочных столов (рольгангов) |

в |

1000 |

|

|

От односторонних стеллажей до ограждающих конструкций |

г |

700 |

|

|

Между стеллажами |

д |

2800 |

|

|

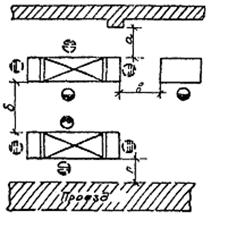

Между стеллажами без подвесного транспорта |

а |

1000 |

|

|

Между стеллажами с применением крана-штабелера до 0,5 т |

а |

1500 |

|

|

От торцевой стороны стеллажей до комплектовочных столов |

б |

800 |

|

|

Между комплектовочными столами и рольгангами, расположенными фронтом друг к другу |

в |

2000 |

|

|

От комплектовочных столов (стеллажей) до ограждающих конструкций при использовании напольного транспорта |

г |

2500 |

|

|

От механизированных комплектовочных стеллажей до проезда |

д |

1500 |

|

|

Между механизированными комплектовочными стеллажами |

е |

1500 |

|

|

От механизированных комплектовочных стеллажей до рабочих мест |

ж |

1500 |

|

|

От механизированных комплектовочных стеллажей до строительных конструкций |

з |

1000 |

|

|

Участок ремонта кабин и оперения |

|||

|

От оборудования для ремонта кабин до строительных конструкций |

а |

1500 |

|

|

От стендов для ремонта кабин до заготовительного (выколоточного) оборудования |

б |

2000 |

|

|

Между стендами для ремонта кабин |

в |

2500 |

|

|

Между выколоточным и заготовительным оборудованием |

г |

1500 |

|

|

От оборудования до проезда |

д |

1000 |

|

|

Участок ремонта рам |

|||

|

От стендов для ремонта рам до строительных конструкций |

а |

1500 |

|

|

Между стендами для ремонта рам |

б |

2500 |

|

|

От стендов для ремонта рам до смежного оборудования |

в |

1500 |

|

|

От стендов для ремонта рам до проезда |

г |

1000 |

|

|

Участок ремонта кузовов |

|||

|

От стендов для ремонта кузовов до строительных конструкций |

а |

1500 |

|

|

Между стендами для ремонта кузовов |

б |

3500 |

|

|

От стендов для ремонта кузовов до смежного оборудования |

в |

2000 |

|

|

Между стендами для ремонта кузовов, верстаками и столами |

г |

1500 |

|

|

От стендов для ремонта кузовов до проезда |

д |

1000 |

|

|

Сварочно-наплавочный участок |

|||

|

От кабины до строительных конструкций |

а |

700 |

|

|

От сварочного стола до стенок кабины |

б |

800 |

|

|

От сварочного трансформатора (генератора) до стенок кабины |

в |

800 |

|

|

От сварочного стола до сварочного трансформатора (генератора) |

г |

2000 |

|

|

От кабины до смежного оборудования |

д |

1500 |

|

|

Габариты кабины для сварочного участка (поста): |

|||

|

ширина |

А |

4000 |

|

|

длина |

Б |

5000 |

|

|

высота стенок |

В |

2500 |

|

|

От сварочных стапелей (кондукторов), обслуживаемых со всех сторон до строительных конструкций |

а |

1500 |

|

|

Между сварочными стапелями (кондукторами) |

б |

2000 |

|

|

От сварочных стапелей (кондукторов) до смежного оборудования |

в |

2000 |

|

|

От тыльной стороны сварочно-наплавочного оборудования до строительных конструкций |

а |

800 |

|

|

Между сварочно-наплавочным оборудованием |

б |

2000 |

|

|

Между рядами сварочно-наплавочного оборудования, расположенного фронтом и тыльной стороной к проезду |

в |

3500 |

|

|

Ширина проезда для напольного подвесного транспорта |

г |

2000 |

|

|

От сварочно-наплавочного оборудования до проезда |

д |

1500 |

|

|

От сварочно-наплавочного оборудования до оборудования для измельчения отходов флюса |

е |

2000 |

|

|

Кузнечный участок |

|||

|

От кузнечного горна (нагревательной печи) до строительных конструкций |

а |

800 |

|

|

Между кузнечными горнами и нагревательными печами |

б |

1500 |

|

|

От горна (нагревательной печи) до наковальни |

в |

1500 |

|

|

От нагревательной печи (горна) до ковочного молота |

г |

1500 |

|

|

Между нагревательной печью и трансформатором |

д |

800 |

|

|

От горна (нагревательной печи) до ванны для закалки изделий |

е |

1000 |

|

|

От ковочного молота (горна) до смежного оборудования |

ж |

1500 |

|

|

От ковочного молота до строительных конструкций |

з |

2500 |

|

|

Полимерный участок |

|||

|

От нагревательного, литьевого, прессового и подготовительного оборудования до строительных конструкций |

а |

1500 |

|

|

Между подготовительным, нагревательным, литьевым и прессовым оборудованием |

б |

1500 |

|

|

Между нагревательным, литьевым и прессовым оборудованием, расположенным фронтом друг к другу |

в |

2000 |

|

|

От подготовительного до смежного оборудования |

г |

2000 |

|

|

Между рядами оборудования |

д |

3000 |

|

|

Ширина проезда |

е |

2000 |

|

|

Термический участок |

|||

|

Площадь пода печи (мм) от 0,08 до 0,50 |

|||

|

От термических печей до строительных конструкций |

а |

1000 - 1500 |

|

|

Между термическими печами |

б |

1000 - 1200 |

|

|

От термических печей до ванн для закалки изделий |

в |

1000 - 1200 |

|

|

Между ваннами для закалки изделий |

г |

1000 - 1200 |

|

|

Высота оборудования от нулевой отметки |

1400 - 2150 |

||

|

Высота здания до верхней отметки кранового рельса |

В |

6000 - 7200 |

|

|

Площадь пода |

|||

|

Площадь пода печи (мм) от 0,70 до 0,85 |

|||

|

От термических печей до строительных конструкций |

а |

1200 - 1500 |

|

|

Между термическими печами |

б |

1300 - 1500 |

|

|

От термических печей до ванн для закалки изделий |

в |

1000 - 1200 |

|

|

Между ваннами для закалки изделий |

г |

1000 - 1200 |

|

|

Высота оборудования от нулевой отметки |

2500 |

||

|

Высота здания до верхней отметки кранового рельса |

Н |

7200 - 8400 |

|

|

Высокочастотные индукционные установки типа «ВЧГ» |

1 - высокочастотная индукционная установка 2 - закалочный станок |

||

|

Потребляемая мощность от сети (кВт) от 10 до 60 и от 100 до 200 |

|||

|

Высота оборудования «h» (мм) от 1900 до 2300 |

|||

|

Высота закалочного станка, hз, мм от 2200 до 4000 |

|||

|

Высота здания до верхней отметки кранового рельса |

Н |

От 6000 до 7200 |

|

|

От высокочастотной установки до строительных конструкций |

А Б |

800 От 1500 до 2000 |

|

|

Между высокочастотными установками |

Д |

От 2000 до 2500 |

|

|

От высокочастотной установки до нагревательного оборудования |

Е |

3000 |

|

|

Примечание. Высокочастотные установки могут располагаться непосредственно у стены здания. При размещении установки у колонны или других выступающих конструкций здания размер Н предусматривается для механической уборки помещения. |

|||

|

Высокочастотные индукционные установки типа ИЗ |

1 - нагревательный бак; 2 - бак; 3 - шкаф управления; 4 - шкаф контакторный; 5 - шкаф пусковой; 6 - блок охлаждения; 7 - преобразователи. |

||

|

Потребляемая мощность от сети (кВт) от 30 до 200 |

|||

|

Рабочая частота (Гц) от 2400 до 8000 |

|||

|

Высота здания до верхней отметки кранового рельса |

Н |

От 6000 до 7200 |

|

|

От высокочастотной установки до строительных конструкций |

А |

От 1500 до 2000 |

|

|

Б |

От 2800 до 3000 |

||

|

Б1 |

От 1500 до 2000 |

||

|

Между высокочастотными установками |

Д |

От 1200 до 1500 |

|

|

Примечания: 1. В помещении для преобразователей предусмотреть грузоподъемное средство Q = 3,2 ¸ 5 т. 2. Допускается машинный зал относить от закалочных станков не далее чем на 150 м. 3. Преобразователи допускается размещать в общем помещении цеха. |

|||

|

Медницко-радиаторный участок |

|||

|

От ванн для выварки и испытания радиаторов (топливных баков) до строительных конструкций |

а |

1000 |

|

|

Между ваннами для выварки и испытания радиаторов, расположенных фронтом друг к другу |

б |

2000 |

|

|

От нагревательного оборудования (горна) и столом для пайки изделий |

в |

1000 |

|

|

Между рядами оборудования, расположенного фронтом и тыльной (боковой) стороной к проезду |

г |

3000 |

|

|

Между стендами (столами) для разборки и сборки радиаторов |

д |

1000 |

|

|

От стендов (столов) для разборки (сборки) до оборудования для газовой сварки изделий |

е |

1500 |

|

|

Участок заправки машин горючесмазочными материалами |

|||

|

От заправочного оборудования до строительных конструкций |

а |

800 |

|

|

Между заправочным оборудованием |

б |

800 |

|

|

От заправочного оборудования до заправляемых машин |

в |

1000 |

|

|

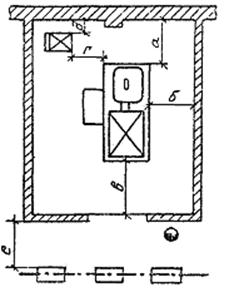

Участок обкатки и испытания двигателей |

|||

|

От торцевой стороны обкаточного стенда в боксе до строительных конструкций |

а |

1000 |

|

|

От боковой стороны обкаточного стенда до перегородки бокса |

б |

1500 |

|

|

От торцевой стороны стенда до входного проема в боксе |

в |

2000 |

|

|

От испытательного стенда до силового реостата |

г |

1500 |

|

|

От силового реостата до строительных конструкций |

д |

800 |

|

|

От напольного (подвесного) конвейера до бокса |

е |

1500 |

|

|

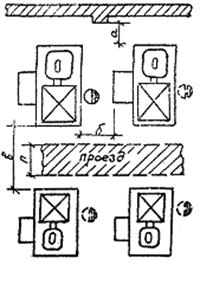

От торцевой стороны обкаточных стендов, расположенных в общем помещении, до строительных конструкций |

а |

1000 |

|

|

Между стендами, установленными в затылок |

б |

1000 |

|

|

Между рядами обкаточных стендов |

в |

4000 |

|

|

Ширина проезда для напольного и подвесного транспорта |

г |

3000 |

|

|

От стендов для контрольного осмотра двигателей до строительных конструкций |

а |

1000 |

|

|

Между стендами для контрольного осмотра двигателей |

б |

1000 |

|

|

Участок обкатки и испытания машин |

|||

|

От передней торцевой стороны обкаточного стенда до выездных проемов помещения |

а |

2000 |

|

|

От боковых сторон обкаточного стенда до строительных конструкций |

б |

1500 |

|

|

От задней торцевой стороны стенда до въездных проемов помещения |

в |

3500 |

|

|

От последнего поста сборки машин до помещения для обкатки и испытания машин |

г |

3000 |

|

|

Между обкаточными стендами, расположенными в одном помещении для обкатки и испытания машин |

д |

2000 |

|

|

От испытательного стенда до диагностического оборудования |

е |

1000 |

|

|

От диагностического оборудования до строительных конструкций |

ж |

800 |

|

|

Слесарно-механический участок |

|||

|

От тыльной стороны станков до строительных конструкций |

а |

800 |

|

|

Между станками |

б |

800 |

|

|

Между рядами станков, расположенных тыльной стороной к проезду |

в |

3000 |

|

|

Ширина проезда для напольного и подвесного транспорта |

г |

2000 |

|

|

Между рядами станков, расположенных фронтом к проезду |

д |

4500 |

|

|

Между рядами станков и верстаков (столов), расположенных тыльной стороной и фронтом к проезду |

е |

3500 |

|

|

Между станками и верстаками (столами) |

ж |

1500 |

|

|

Нормы расстояния между поточными линиями с механизированным транспортом |

|||

|

От станка до транспортной установки (подвесного конвейера) |

Е |

900 |

|

|

Между транспортными установками |

ж |

не менее 300 |

|

|

Ширина (К) принимается в соответствии с габаритами деталей |

К |

- |

|

|

Ширина пешеходного прохода (А2) |

А |

1400 |

|

|

Участки: слесарный, текущего ремонта приборов питания, электрооборудования, гидросистем, обойный, консервации и упаковки изделий, шиномонтажный, аккумуляторный |

|||

|

От оборудования до стен и колонн здания |

а |

800 |

|

|

Между оборудованием, установленным в одном ряду по фронту |

б |

700 |

|

|

Между рядами оборудования (рабочими местами), расположенными фронтом к проезду |

в |

4000 |

|

|

Ширина проезда для подвесного и напольного транспорта |

г |

2000 |

|

|

Между оборудованием (рабочими местами), расположенными в затылок |

а |

1000 |

|

|

Между рядами оборудования (рабочими местами), расположенными торцевой (тыльной) стороной к проезду |

б |

2500 |

|

|

Ширина проезда для подвесного и напольного транспорта |

в |

2000 |

|

|

Между оборудованием (рабочими местами), расположенными фронтом друг к другу |

г |

2000 |

|

|

Примечание. При отсутствии у стен и колонн здания отопительных приборов, технологических трубопроводов и т.п. сооружений, рабочие места без оборудования (монтажные столы, верстаки) устанавливаются впритык к стенам и колоннам здания. |

|||

Продолжение табл. 5

|

Грузоподъемность, т |

Норма расстояния, мм |

Эскиз |

||

|

ширина проезда (А) |

между рядами оборудования (Б) |

|||

|

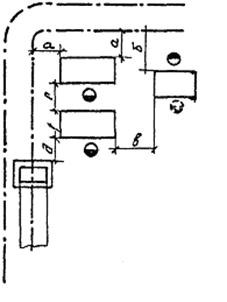

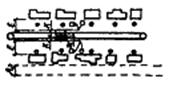

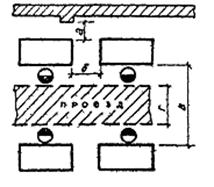

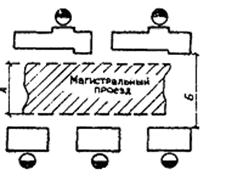

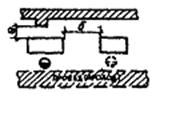

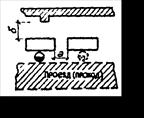

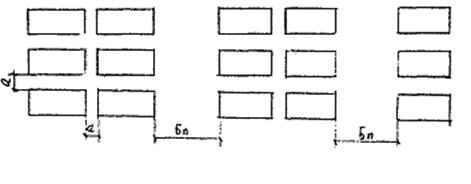

Магистральные проезды |

||||

|

Электрокары и электротележки |

до 1,0 |

3000 |

3500 |

|

|

То же |

до 3,0 |

3500 |

4000 |

|

|

- ² - |

до 5,0 |

4000 |

4500 |

|

|

Электропогрузчики с подъемными вилами |

до 1,0 |

3500 |

4000 |

|

|

То же |

до 3,0 |

4000 |

4500 |

|

|

Грузовые автомашины |

до 2,0 |

3500 |

4000 |

|

|

То же |

до 5,0 |

4000 |

5000 |

|

|

Примечания: 1. Магистральные проезды назначаются во всех ремонтно-обслуживающих предприятиях для межцеховых перевозок различных грузов механизированным напольным транспортом. Количество и расположение магистральных проездов определяются размерами и компоновкой корпуса, а также технологическими связями с другими производственными корпусами. 2. Для предприятий с наличием механизированного напольного транспорта до 5 единиц магистральные проезды принимают с односторонним движением шириной, указанной в табл. 5. При двустороннем движении (свыше 5 единиц напольного транспорта) ширину магистральных проездов увеличивают на 1 м против нормы, указанной в табл. 5. 3. Магистральные проезды назначают сквозными, прямоточными Г- и П-образными с въездными и выездными воротами. Зоны въездных, выездных ворот и магистральных проездов не должны загромождаться технологическим оборудованием, перегрузочными площадками, тележками на рельсовом пути, местами складирования изделий и т.п. |

||||

|

Обозначение |

Норма расстояний, мм |

Эскиз |

|

|

Лаборатории |

|||

|

Лаборатория измерительной техники |

|||

|

От тыльной стороны оборудования (столов, шкафов, плит) до строительной конструкции и отопительных приборов |

а |

200 |

|

|

Между оборудованием (столами, плитами), расположенным фронтом к проезду (проходу) |

б |

600 |

|

|

От столов, плит, расположенных в затылок |

в |

1000 |

|

|

От столов, плит, расположенных фронтом друг к другу |

г |

2000 |

|

|

Ширина прохода (проезда) между рядами оборудования |

д |

1500 |

|

|

Между рядами оборудования, расположенного в затылок |

е |

2000 |

|

|

Лаборатория металлографическая и механических испытаний |

|||

|

Между испытательным оборудованием усилием до 50 т, расположенным фронтом к проезду (проходу) |

а |

1000 |

|

|

От тыльной стороны испытательного оборудования усилием до 50 т до строительных конструкций |

б |

1500 |

|

|

Между испытательным оборудованием усилием до 50 т, расположенным тыльными сторонами |

в |

800 |

|

|

Между стилоскопами, стилометрами, расположенными фронтом |

г |

200 |

|

|

Между рядами оборудования, расположенного в затылок |

д |

3000 |

|

|

Ширина проезда между рядами оборудования |

е |

2000 |

|

|

Между оборудованием (рабочими местами), расположенными в затылок |

ж |

1000 |

|

|

Химико-технологическая лаборатория |

|||

|

От столов для химического анализа до строительных конструкций и отопительных приборов |

а |

200 |

|

|

Между столами для химического анализа |

б |

800 |

|

|

Между столами для химического анализа, расположенными фронтом друг к другу |

в |

2000 |

|

|

Между столами для химического анализа, расположенными в затылок и оборудованными вытяжной вентиляцией |

г |

1500 |

|

|

Между рядами столов для химического анализа, оборудованных вытяжной вентиляцией |

д |

2000 |

|

|

Проход между рядами столов для химического анализа |

е |

1500 |

|

|

Примечание. При обслуживании одним лаборантом нескольких столов для химического анализа расстояние между столами «г» и «в» принимать равным 1000 мм. |

|||

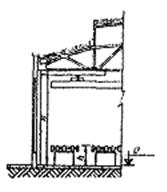

5. ДАННЫЕ ДЛЯ РАЗРАБОТКИ СТРОИТЕЛЬНОЙ ЧАСТИ ПРОЕКТА

5.1. При строительном проектировании производственных зданий ремонтно-обслуживающих предприятий необходимо руководствоваться строительными нормами и правилами, приведенными в обязательном приложении 5.

5.2. Размеры унифицированных пролетов, шаг наружных и внутренних колонн, высоты одноэтажных зданий до низа несущих конструкций (габаритная схема), тип и грузоподъемность кранов следует принимать по табл. 6.

|

Ширина пролета, м |

Высота помещения, м |

Шаг колонн, м |

Крановое оборудование |

|||

|

наружных |

внутренних |

Тип |

Грузоподъемность, т |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

По ремонту тракторов К-701, Т-130, Т-4, зерновых комбайнов, мелиоративной техники, станции технического обслуживания тракторов К-701 и автомобилей КрАЗ, МАЗ и КамАЗ |

18; 24 |

7,2 ¸ 10,8 |

6; 12 |

12 |

Подвесной Мостовой |

1 - 5 12 - 15 |

|

По ремонту тракторов класса от 2 до 3 т, специальных комбайнов, мастерские общего назначения, станции технического обслуживания автомобилей ЗИЛ и ГАЗ |

18 |

6 ¸ 8,4 |

6; 12 |

12 |

Подвесной, опорный |

1 - 3 |

|

По ремонту тракторов класса от 0,6 до 1,4 т, водополивной техники и автотракторных прицепов |

18 |

6; 7,2 |

6; 12 |

12 |

Подвесной, опорный |

1 - 2 |

|

По ремонту тракторных комбайновых двигателей |

12; 18 |

6; 7,2 |

6; 12 |

6; 12 |

Подвесной, опорный |

1 - 2 |

|

По восстановлению изношенных деталей |

12; 18 |

3,6 ¸ 6,0 |

6; 12 |

12 |

Подвесной, опорный |

0,5 - 1 |

|

По ремонту агрегатов шасси тракторов и комбайнов, топливной аппаратуры, гидросистемы, автотракторного и силового электрооборудования, по изготовлению монтажных заготовок, техническому обслуживанию и ремонту оборудования животноводческих ферм |

12; 18 |

3,6 ¸ 6,0 |

6; 12 |

6; 12 |

Подвесной, опорный |

1 - 2 |

Примечание. Мостовые краны грузоподъемностью 12 - 15 т следует применять только для обслуживания постов (рабочих мест) текущего ремонта тракторов К-701 и Т-150К на станции технического обслуживания, исходя из конструктивной особенности этих тракторов - неуправляемости тракторов (невозможности заезда в цех на пост ремонта) при неисправном (не работающем) двигателе.

5.3. Размеры унифицированных пролетов и грузоподъемность подъемно-транспортных средств многоэтажных зданий ремонтно-обслуживающих предприятий приведены в табл. 7.

|

Сетка колонн |

Высота этажей |

Крановое оборудование |

||||

|

Нижнего этажа, м |

Верхнего этажа, м |

Нижнего этажа, м |

Верхнего этажа, м |

Тип |

Грузоподъемность, т |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

По ремонту двигателей и агрегатов шасси машин |

12´6 |

18´6 |

6,0 7,2 |

4,2 4,8 6,0 |

Подвесной |

1 - 2 |

|

По ремонту топливной аппаратуры, гидросистемы, автотракторного и силового электрооборудования, аккумуляторных батарей, пусковых двигателей и турбокомпрессоров |

9´6 |

12´6 18´6 |

4,8 6,0 |

3,6 4,2 4,9 |

Подвесной |

0,5 - 1 |

5.4. Выбор оптимальной высоты до несущих конструкций перекрытия и ширину пролетов производственного здания для различных типов ремонтно-обслуживающих предприятий, в каждом конкретном случае, должен быть технически обоснован вертикальным разрезом здания, исходя из максимальных габаритов, демонтируемых машин, принятого технологического, сантехнического оборудования и подъемно-транспортных средств, с учетом перспективного развития предприятия и соответствия здания габаритным схемам, указанным в табл. 6 и 7, а также возможности свободного монтажа, обслуживания, текущего ремонта наиболее высокого установленного оборудования.

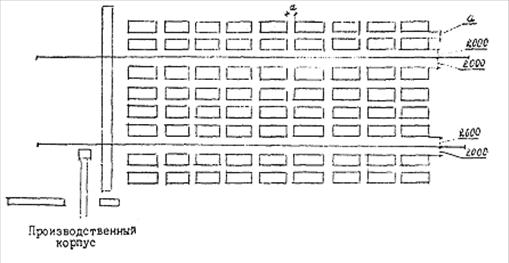

5.5. Размещение участков в производственном корпусе производится в технологической последовательности обрабатываемых изделий в зависимости от типа и структуры проектируемого предприятия и санитарной характеристики технологических процессов.

Участки с оборудованием, имеющим вредные воздействия на рабочих (высокий уровень шума, избыточное тепловыделение, наличие вредных и пожаровзрывоопасных паров и газов в пределах, не допускаемых санитарными и противопожарными нормами) размещаются в отдельных помещениях.

Участки: кузнечный, термический, сварочный (электродуговой и газовой сварки), гальванический, медницко-радиаторный, полимерный, ремонта стартерных аккумуляторных батарей, обкатки и испытания двигателей, краскоприготовительный, окраски изделий, деревообрабатывающий, шиномонтажный (вулканизационный), зарядки электрокаров и электропогрузчиков, склады сгораемых материалов и сгораемых материалов в сгораемой упаковке, склады баллонов в составе производственного корпуса размещаются в отдельных (изолированных) помещениях, причем участки кузнечных, термический, медницко-радиаторный, сварочный (электродуговой и газовой сварки) могут размещаться вместе в одном помещении, изолированном от других производственных участков с устройством дополнительного выхода наружу.

Остальные производственные и вспомогательные участки, указанные в табл. 1 в составе производственного корпуса, размещаются в одном помещении.

Участки комплектации и входного контроля деталей, инструментально-раздаточная кладовая (ИРК), склад ДОР, имеющие материальные ценности, отделяются от других участков в общем помещении щитовыми перегородками из стальной сетки на высоту не менее 2,4 м.

Участки по ремонту топливной аппаратуры, масляной и гидросистемы отделяются от других участков в общем помещении перегородками из стеклопрофилита или стеклоблоков на высоту не менее 2,5 м.

5.6. Оптимальные размеры въездных и выездных ворот в свету для производственных зданий ремонтно-обслуживающих предприятий следует назначить, исходя из максимальных габаритов (ширина и высота) ремонтируемых машин с превышением этих габаритов не менее чем на 0,2 м по высоте и 0,6 м по ширине.

5.7. Высоту проемов для проездов устанавливают с учетом стандартного ряда высот 3; 3,6; 4,2; 5,4 м и выше. В исключительных случаях допустимо снижение высоты проемов для проездов до 2,3 м при соответствующем обосновании в проекте.

Требования к полам и внутренней отделке помещений

5.8. Основные требования к полам и внутренней отделке помещений должны исходить из характера технологического процесса, степени агрессивных воздействий (механических, химических, тепловых), исключения возможности образования абразивной пыли при работе и прохода напольного транспорта, обеспечения бесфундаментной установки оборудования и механической уборки помещений.

5.9. При выдаче заданий на устройство полов и отделку помещений следует руководствоваться табл. 8.

При выдаче задания на устройство полов в разборочно-моечном отделении (цехе), в дополнение к требованиям, указанным в табл. 9, необходимо предусматривать:

на участке наружной мойки машин - уклон пола, обеспечивающий свободный сток моющего раствора в емкость для отстоя (очистки) и повторного его использования;

на разборочно-моечном участке - устройство в полу сточных каналов, покрытых решетками под подвесными и напольными конвейерами моечных машин на всем протяжении их прохода по участку для сбора моющих растворов, стекающих с деталей на всем пути их следования, а также в местах выгрузки узлов, агрегатов и деталей из тупиковых моечных машин.

|

Наименование отделений (цехов) и участков, входящих в состав ремонтно-обслуживающих предприятий |

Требование к полам |

Вид покрытия пола |

Тип пола по главе СНиП «Полы» |

Специальные требования к отделке, помещений, (стены, колонны) |

|||||||

|

Устойчивость к механич. воздействиям |

Безыскровость |

Огнестойкость |

Влагостойкость |

Маслостойкость |

Стойкость к органич. растворителям |

Стойкость к щелочам |

Беспыльность (пылеудаление) |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

I. Отделения (цеха) и участки основного производства |

|||||||||||

|

Разборочно-моечное отделение (цех) |

|||||||||||

|

Участки: |

|||||||||||

|

Приемки ремонтного фонда |

+ |

- |

- |

+ |

+ |

- |

- |

- |

Чугунные или мозаичные плиты |

П-59 П-41 |

Керамические или кафельные плиты на высоту 3 м |

|

Наружной мойки |

+ |

- |

- |

+ |

+ |

- |

+ |

+ |

|||

|

Разборочно-моечный |

+ |

- |

- |

+ |

+ |

- |

+ |

+ |

|||

|

Дефектации деталей |

+ |

- |

- |

+ |

- |

- |

- |

+ |

Мозаичные (терраццо) или мозаичные плиты |

П-11 П-41 |

Масляная окраска на высоту 2 м |

|

Отделение (цех) ремонта и сборки узлов, агрегатов и машин |

- |

||||||||||

|

Участки: |

- |

||||||||||

|

Комплектации и входного контроля деталей |

+ |

- |

- |

+ |

- |

- |

+ |

+ |

Мозаичный, (терраццо) или мозаичные плиты |

П-11 П-41 |

То же |

|

Ремонта кабин и оперения |

+ |

- |

- |

- |

- |

- |

- |

+ |

То же |

То же |

- ² - |

|

Ремонта рам |

+ |

- |

- |

- |

- |

- |

- |

+ |

- ² - |

- ² - |

- ² - |

|

Ремонта кузовов |

+ |

- |

- |

- |

- |

- |

- |

+ |

- ² - |

- ² - |

- ² - |

|

Ремонта и сборки агрегатов |

+ |

- |

- |

- |

+ |

- |

- |

+ |

- ² - |

- ² - |

- ² - |

|

Ремонта и сборки двигателей |

+ |

- |

- |

- |

+ |

- |

- |

+ |

Мозаичные (терраццо) или мозаичные плиты |

П-11 П-41 |

|

|

Обкатки и испытания двигателей |

+ |

- |

- |

- |

+ |

- |

- |

+ |

Керамические киолотоупорные плиты (ГОСТ 961-84) |

П-46 |

Керамические или кафельные плиты на высоту до 2 и- |

|

Текущего ремонта топливной аппаратуры |

+ |

+ |

+ |

- |

- |

- |

- |

+ |

|||

|

Текущего ремонта гидросистем |

+ |

+ |

+ |

- |

+ |

- |

- |

+ |

|||

|

Текущего ремонта автотракторного электрооборудования |

+ |

- |

- |

- |

- |

- |

- |

+ |

Керамические плиты (ГОСТ 6787-69) |

П-43 |

|

|

Текущего ремонта стартерных аккумуляторных батарей |

+ |

+ |

- |

- |

- |

- |

- |

+ |

Керамические кислотоупорные плиты (ГОСТ 961-84) |

П-45 |

|

|

Шиномонтажный (с вулканизацией камер) |

+ |

- |

- |

+ |

- |

- |

- |

+ |

Мозаичные (терраццо) или мозаичные плиты |

П-11 П-41 |

Масляная окраска на высоту до 2 м |

|

Медницко-радиаторный |

+ |

- |

- |

+ |

- |

- |

+ |

+ |

Керамические кислотоупорны плиты (ГОСТ 961-84) |

П-45 |

Керамические или кафельные плиты до 2 м |

|

Сборки машин |

+ |

- |

- |

- |

+ |

- |

- |

+ |

Мозаичные (терраццо) или мозаичные плиты |

П-11 П-41 |

Масляная окраска на высоту до 2 м Керамические или кафельные плитs на высоту до 2 м |

|

Заправки машин ГСМ |

+ |

- |

+ |

- |

+ |

- |

- |

+ |

|||

|

Испытания и регулировки машин |

+ |

- |

+ |

- |

+ |

- |

- |

+ |

|||

|

Окраски изделий |

+ |

+ |

+ |

+ |

- |

+ |

+ |

+ |

То же |

То же |

Керамические или кафельные плиты на высоту до 2 м |

|

Консервации, упаковки и сдачи готовой продукции |

+ |

+ |

+ |

- |

+ |

+ |

- |

+ |

То же |

То же |

То же |

|

Отделение (цех) по ремонту и восстановлению изношенных деталей (ЦВИД) |

|||||||||||

|

Участки: |

|||||||||||

|

Заготовительный |

+ |

- |

- |

- |

- |

- |

- |

+ |

Мозаичные (терраццо) или мозаичные плиты |

П-11 П-41 |

Масляная окраска на высоту до 2 м |

|

Слесарный |

+ |

- |

- |

- |

- |

- |

- |

+ |

|||

|

Механический |

+ |

- |

- |

+ |

- |

- |

+ |

+ |

|||

|

Сварочно-наплавочный |

+ |

- |

- |

- |

- |

- |

- |

+ |

|||

|

Гальванический |

+ |

- |

- |

+ |

- |

- |

+ |

+ |

Керамические кислотоупорные плиты (ГОСТ 961-84) |

П-45 |

Керамические или кафельные плиты на высоту до 2 м |

|

Полимерный |

+ |

+ |

+ |

- |

- |

+ |

- |

- |

Керамические кислотоупорные плиты (ГОСТ 961-84) |

П-45 |

Камеральные или кафельные плиты на высоту 2 м |

|

Кузнечный |

+ |

- |

+ |

- |

- |

- |

- |

- |

П-14 |

Масляная окраска на высоту до 2 м |

|

|

Термический |

+ |

- |

+ |

+ |

+ |

- |

- |

- |

Чугунные плиты, жароупорный бетон |

П-41 |

|

|

Холодной штамповки деталей |

+ |

- |

- |

- |

- |

- |

- |

- |