Общество с ограниченной ответственностью "Фирма Ро-Ар"

|

СОГЛАСОВАНО: |

УТВЕРЖДАЮ: |

|

|

Гендиректор |

Президент ООО |

|

|

___________ Габелия М.Р. |

__________ Хачатрян Г.Л. |

|

|

06 мая 1999 г. |

11 мая 1999 г. |

РЕЗАК РКН-03

ДЛЯ РУЧНОЙ КИСЛОРОДНОЙ РЕЗКИ

Технические условия

ТУ 3645-002-16989527-99

Вводится впервые

Срок введения с 1999 г.

|

Разработано: Ведущий конструктор ООО 15 апреля 1999 г. |

1999 г.

Настоящие технические условия распространяются на резак РКН-03 (далее по тексту: "резак"), предназначенный для резки низкоуглеродистых и низколегированных сталей с применением в качестве горючего керосина по ГОСТ 4773 или ГОСТ 11128 и кислорода, чистотой не менее 98,5 % по ГОСТ 5593.

Резка металла осуществляется струей кислорода при подогреве поверхности ке-росино-кислородным пламенем.

Резак выпускается для внутрироссийского потребления, изготавливается вида климатического исполнения УХЛ1 и Т1 по ГОСТ 15150, для эксплуатации в интервале температур окружающей среды от минус 15 °С до плюс 35 °С.

Резак выпускается в 2-х исполнениях узла подачи режущего кислорода: с помощью вентильного устройства - РКН-03 и рычажного - РКН-03Р.

Условное обозначение при заказе:

"Резак РКН-03 ТУ 3645-002-16989527-99";

"Резак РКН-03Р ТУ 3645-002-16989527-99".

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Резак должен соответствовать требованиям настоящих технических условий, комплекта чертежей РКН 03.000.00 и ГОСТ 12.2.008.

1.2. Материалы для изготовления резака должны соответствовать требованиям чертежей и ГОСТ 12.2.052.

1.3. Основные показатели надежности:

- полный установленный срок службы, г, не менее - 1,0;

- установленная безотказная наработка вентильного узла, цикл, не менее - 10000.

Критерием предельного состояния резака является продавливание седла вентиля на глубину более 1 мм.

Критерием отказа является прогорание режущего сопла и наружного мундштука.

1.4. Основные параметры резака должны соответствовать значениям, указанным в таблице 1.

Техническая характеристика резака.

|

Наименование показателя |

Норма |

|||

Номер режущего сопла |

1 |

2 |

3 |

4 |

|

Толщина разрезаемого металла, мм |

3-20 |

20-50 |

50-100 |

100-200 |

|

Давление на входе в резак, МПа (кгс/см2): |

||||

|

кислорода |

0,5 (5,0) |

0,5 (5,0) |

0,6(6,0) |

0,8(8,0) |

|

керосина |

0,15-0,3 (1,5-3,0) |

|||

|

Расход: |

||||

|

кислорода, м /ч, не более |

4,0 |

8,7 |

12,5 |

20,0 |

|

керосина, кг/ч |

0,6 |

0,8 |

1,0 |

1,4 |

|

Масса, кг, не более |

1,3 |

|||

|

Габаритные размеры, мм |

580´200´70 |

|||

|

Размер присоединительных штуцеров: |

||||

|

кислорода |

М 16´1,5 правая |

|||

|

горючего |

М 14´1,5 левая |

|||

1.5. Все детали перед сборкой резака должны быть обезжирены по технологии завода-изготовителя.

1.6. Газовые каналы не должны иметь дефектов механической обработки.

1.7. Паяные соединения должны иметь ровные места спая. Допускается галтель паяного шва черного цвета.

1.8. Защитные покрытия должны выполняться в соответствии с требованиями чертежей по ГОСТ 9.301, ГОСТ 9.303, ГОСТ 9.305.

1.9. Сальниковые гайки не должны отвертываться при вращении маховичков. Маховички не должны иметь осевого или поперечного качания.

1.10. Штампованные детали не должны иметь трещин, наслоений, окалины, поверхностных складок, влияющих на качество и внешний вид изделия. Места разъема штампа должны быть зачищены.

1.11. Все соединения резака, включая предохранительное устройство, должны быть герметичными при давлениях на входе в резак, МПа (кгс/см2):

- в каналах кислорода - 1,2 (12,0);

- в каналах горючего газа - 0,45 (4,5).

Допускается скорость утечки гача не более 8 см3/ч.

1.12. При подаче кислорода в резак через открытый штуцер горючего противодавление в каналах горючего не должно превышать 0,05 МПа (0,5 кгс/см2).

1.13. При работе на режимах, указанных в таблице 1, подогревающее пламя резака сразу после зажигания имеет желтую окраску, которая по мере нагревания керосина в мундштуке должна исчезнуть. Нормально отрегулированное пламя должно иметь ядро голубой окраски и четкое очертание в виде равномерного кольца.

При пуске струя режущего кислорода должна проходить строго по оси мундштука и не должна сопровождаться резким изменением состава пламени.

Нормальное пламя должно устанавливаться при не полностью открытых вентилях кислорода и горючего.

При боковом и осевом нажиме на маховички вентилей не должно происходить изменения состава пламени

1.14. Конструкция резака должна противостоять проникновению обратного удара пламени в кислородный рукав. Резак с клапаном на кислородной линии должен выдерживать не менее 5 обратных ударов пламени через максимальное режущее сопло (№ 4).

1.15. При резке металл должен быть разрезан на всю толщину (соответствующую установленному на резаке номеру режущего сопла); грат должен быть легко отделяемым.

1.16. Усилия на маховичках при регулировании расходов кислорода и горючего должно быть не более 5 Н (0,5 кгс) и при перекрытии - не более 40 Н (4 кгс).

Усилие срабатывания рычажного клапана (резака РКН-03Р) должно быть не более 15 Н (1,5 кгс).

Вентили резака должны обеспечивать перекрытие газовых каналов не более, чем за 6 секунд.

2. КОМПЛЕКТНОСТЬ

2.1. В комплект поставки резака РКН-03 (РКН-03Р) входит:

- Резак в сборе с наружным мундштуком и режущим соплом № 1 - 1 шт.,

- режущие сопла №№ 2, 3, 4 - по 1 шт.,

- оправка для центровки мундштуков - 1 шт.,

- игла для прочистки форсунки смесителя - 1 шт.

- запасные части:

кольцо уплотнительное 007-010 ГОСТ 18829 - 1 шт.,

кольцо уплотнительное 013-017 ГОСТ 18829 - 1 шт.,

- эксплуатационная документация:

паспорт-инструкция по эксплуатации - 1 экз.

2.2. По отдельному требованию потребителя поставляются наружный мундштук и режущие сопла.

3. МАРКИРОВКА

3.1. На рукоятке резака должно быть нанесено:

- товарный знак предприятия-изготовителя;

- торговая марка (РКН-03 или РКН-03Р);

- вблизи кислородного штуцера - буква "К" (кислород).

3.2. На маховичках вентилей должно быть нанесено:

- опознавательная окраска (синяя для кислорода; красная - для горючего);

- стрелки, указывающие направление вращения маховичка при открывании и закрывании.

3.3. Маркировка режущих сопл должна выполняться в соответствии с чертежами.

3.4. Накидная гайка и штуцер подвода горючего должны иметь левую резьбу и отличительные метки по ГОСТ 2904.

3.5. Технические требования к маркировке резаков по ГОСТ 26828.

4. УПАКОВКА

4.1. Общие требования к упаковке - по ГОСТ 23170, категория упаковки - КУ-1.

4.2. Комплект поставки резака должен быть уложен в пакет из полиэтиленовой пленки по ГОСТ 10354, открытый конец которых должен быть заварен или заклеен.

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

5.1. К работе с резаком допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, соответствующее обучение, проверку знаний требований безопасности и имеющие практические навыки по обслуживанию данного оборудования.

5.2. При эксплуатации резака следует соблюдать "Правила техники безопасности и производственной санитарии при производстве ацетилена, кислорода и газопламенной обработке металлов".

5.3. Нормы концентрации вредных веществ (окиси углерода, углеводорода и др.) не должны превышать предельно допустимых величин.

5.4. Помещения и рабочие места должны соответствовать требованиям СНиП.

5.5. Запрещается работать при отсутствии на рабочих местах средств пожаротушения (ящик с песком, огнетушители).

5.6. При работе с резаком вблизи токоведущих устройств место работы должно быть ограждено металлическими щитками.

5.7. При работах, проводимых с использованием баллонов, их эксплуатация производится в строгом соответствии с требованиями "Правил устройства и безопасности эксплуатации сосудов, работающих под давлением".

5.8. При перегреве резака, появлении частых хлопков и после обратного удара быстро закрыть вентиль кислорода, затем вентиль горючего, режущего кислорода и охладить в чистой воде. Во избежание попадания воды в рабочие каналы резака приоткрыть вентиль подогревающего кислорода.

5.9. Во избежание попадания жидкого горючего в полости кислорода резак после работы хранить в положении головкой вниз.

5.10. Рабочие должны работать в защитных очках по ГОСТ 12.4.013 со светофильтрами по ОСТ 21-6-87 и в спецодежде, согласно "Типовым отраслевым нормам безопасной выдачи спецодежды, спецобуви и предохранительных приспособлений рабочим и служащим".

5.11. Для защиты органов слуха необходимо пользоваться наушниками по ГОСТ 12.4.051.

5.12. В целях охлаждения запрещается помещать головку резака в воду или снег.

5.13. Запрещается прочищать каналы мундштука стальной проволокой (использовать латунную, медную, алюминиевую).

5.14. Для подачи кислорода и горючего использовать рукава по ГОСТ 9356 (без дефектов и длиной не более 10 м).

5.15. Керосин наливать в бачок после его отстаивания и фильтрации через сукно или мелкую сетку.

5.16. Бачок с керосином располагать от баллона с кислородом и от источника открытого огня не менее 5 м; от рабочего места резчика - не менее 3 м.

6. ПРАВИЛА ПРИЕМКИ

6.1. Для контроля резака на соответствие требованиям настоящих технических условий предприятие-изготовитель проводит:

- приемо-сдаточные испытания;

- периодические испытания.

6.2. Приемо-сдаточные испытания должны проводиться техническим контролем предприятия-изготовителя постоянно в процессе изготовления резака.

6.3. Периодические испытания проводятся предприятием-изготовителем не реже 1 раза в год. При этом могут привлекаться посторонние организации, специализированные по данным видам испытаний.

6.4. Виды испытаний, периодичность и количество испытуемых изделий приведены в таблице 2.

Виды испытаний резаков.

|

Вид испытания |

Номер пункта по ТУ |

Кол-во испытываемых изделий |

|

|

технических требований |

метода испытаний |

||

|

Приемо-сдаточные: |

100 % |

||

|

- соответствие чертежам |

|||

|

- внешний вид |

- « - |

- « - |

|

|

- комплектность |

|||

|

- маркировка |

- « - |

||

|

- упаковка |

|||

|

- герметичность |

|||

|

- противодавление в канале горючего |

|||

|

- горение с пуском режущей струи |

|||

|

Периодические: |

2

% от партии |

||

|

- контроль расходов газов и рабочих давлений |

1.4 (таблица 1) |

||

|

- технологические |

|||

|

- сопротивление обратному удару пламени |

|||

|

- время перекрытия газовых каналов; усилия на маховичках при уплотнении и регулировании |

|||

|

- установленный ресурс единичного вентильного узла |

|||

|

- контроль массы |

1.2 (таблица 1) |

||

6.5. Готовые резаки предъявляются приемо-сдаточным испытаниям партиями. Партией считается количество изделий, сопровождаемое одним документом.

6.6. При получении неудовлетворительных результатов испытаний отдельные изделия или партия в целом возвращаются в цех для устранения дефектов, после чего они подвергаются повторным испытаниям (по показателям, по которым получены отрицательные результаты). Данные повторных испытаний считаются окончательными.

7. МЕТОДЫ ИСПЫТАНИЙ

7.1. Контроль по п.п. 1.1; 1.2; 1.7 - 1.11 проводить внешним осмотром с применением мерительного инструмента (измерения и средства измерений должны быть оговорены в технологии предприятия-изготовителя), обеспечивающего заданную точность в процессе изготовления резака.

7.2. Контроль по разделам 2 и 3 проводить внешним осмотром перед упаковкой.

7.3. Контроль по разделу 4 проводить внешним осмотром перед отправкой потребителю.

7.4. Испытание на герметичность по п. 1.11 проводить азотом или воздухом, не содержащим масла и влаги (класс загрязненности воздуха не ниже 13 по ГОСТ 17433; метод проверки загрязненности воздуха по ГОСТ 24484).

При проверке определяется герметичность уплотнений вентилей и всех соединений резака методом погружения в воду после подачи воздуха (азота) под давлением. Время выдержки резака в ванне с водой не менее 60 сек., при этом рост и увеличение числа газовых пузырьков не допускается.

Допустимая скорость утечки газа - не более 8 см3/ч (метод проверки по ГОСТ Р 50379).

Испытания на герметичность резака.

|

Проверяемый узел |

Место подвода газа |

Давление, МПа(кгс/см2) |

Способ проверки |

|

Вентиль подачи горючего - резака РКН-03 |

Штуцер керосина |

0,45 (4,5) |

Закрыть вентиль горючего, опустить резак в воду. |

|

Вентили кислорода |

Штуцер кислорода |

1,2 (12,0) |

Закрыть вентили кислорода. Опустить резак в воду. |

|

Линии кислорода |

Штуцер кислорода |

1,2 (12,0) |

Заглушить мундштук. Вентиль подачи горючего закрыть. Вентили кислорода открыть. Опустить резак в воду. |

|

Линия подачи горючего - резака РКН-03 |

Штуцер керосина |

0,45 (4,5) |

Заглушить мундштук. Вентиль подогревающего кислорода закрыть. Вентиль подачи горючего открыть. Опустить резак в воду. |

7.5. Проверку по п. 1.12 проводить воздухом (азотом), требования к которому оговорены в п. 7.4; для этого присоединить кислородный штуцер резака (с мундштуком №1) к источнику газопитания с давлением 0,5 МПа (5,0 кгс/см2).

К штуцеру подвода горючего присоединить резиновую трубку длиной не более 2 м, второй конец которой присоединить к манометру.

Открыть вентиль подогревающего кислорода полностью, при этом величина противодавления не должна превышать 0,05 МПа (0,5 кгс/см2).

7.6. Проверку на горение с пуском режущей струи по п. 1.13 проводить на резаке с мундштуком № 1, подключенным к баллону с кислородом и бачку с горючим.

Нормально отрегулированное пламя резака должно иметь ядро голубой окраски и четкое очертание в виде равномерного кольца.

При пуске струя режущего кислорода должна проходить строго по оси мундштука и не должна сопровождаться резким изменением состава пламени.

При периодических испытаниях проверку на горение проводить со всеми номерами мундштуков, входящих в комплект резака, режимы подачи газов должны соответствовать данным таблицы 1.

7.7. Проверку на задержание резаком обратного удара пламени по п. 1.14 проводить на специальном приспособлении (приложение 2). Для этого:

- залить 0,18 - 0,2 л горючего во взрывную камеру 8 так, чтобы оно не касалось запального устройства 9 (уровень определять щупом);

- редуктором 1 по манометру 2 установить давление 0,65 МПа (6,5 кгс/см2);

- подогреть взрывную камеру 8 до 150 °С;

- полностью открыть вентиль подогревающего кислорода резака 7, открыть рубильник 3 и продуть систему кислородом в течение 5 - 10 с, рубильник 3 закрыть;

- через 5 - 10 с открыть рубильник 3 и нажать кнопку запального устройства 9; в момент взрыва запальное устройство отключить и закрыть рубильник;

- после 1 мин осмотреть резак.

О пропуске обратного удара свидетельствует мембрана 6.

Годным считается резак, выдержавший не менее 5 обратных ударов подряд.

7.8. Усилия на маховичках при уплотнении вентилей и регулировании расходов по п. 1.16 определять по следующей методике:

- резак (горелку) закрепить в стойке, к испытуемому вентилю подать воздух (азот), требования к которому оговорены в п. 7.4, с давлением на входе в каналы:

кислорода - 0,8 МПа (8,0 кгс/см2);

горючего - 0,3 МПа (3 кгс/см2);

- к маховичку вентиля диаметром d с помощью рычага длиной l присоединить динамометр;

- усилия герметичного уплотнения и при регулировании расходов F определять по формуле:

![]() , где

, где

![]() - усилие по показанию

динамометра.

- усилие по показанию

динамометра.

- усилие срабатывания рычажного клапана замерять непосредственно динамометром;

- во время испытания мундштук резака должен быть погружен в воду.

Одновременно произвести замер времени уплотнения вентиля, которое не должно превышать 6 секунд.

Наработку до отказа вентиля (установленный ресурс единичного вентильного узла) по п. 1.3 проверять по той же методике путем многократного его открывания и закрывания. После 200 - 300 циклов "открыто-закрыто" контролировать герметичность сальникового уплотнения вентиля путем погружения резака с заглушенным мундштуком в воду (при этом допускается замена сальниковых колец).

7.9. Массу резака по п. 1.2 (таблица 1) контролировать взвешиванием.

7.10. При технологических испытаниях по п. 1.15 качество реза определяется внешним осмотром: металл должен быть разрезан на всю толщину, грушевидная форма реза не допускается. Грат должен легко отделяться. Толщина низколегированной стали - 200 мм. Размер образца (длина реза) не менее 500 мм. Резка прямолинейная.

8. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

8.1. Резаки транспортируют транспортом всех видов в соответствии с правилами, действующими на каждом виде.

8.2. Хранение резаков - по группе с ГОСТ 15150.

9. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Эксплуатация резака должна проводиться в соответствии с паспортом и инструкцией по эксплуатации.

10. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

10.1 Предприятие-изготовитель гарантирует соответствие выпускаемых резаков требованиям настоящих технических условий при соблюдении условий транспортирования, хранения и эксплуатации, установленных паспортом и инструкцией по эксплуатации.

10.2. Гарантийный срок эксплуатации - 6 месяцев со дня ввода изделия в эксплуатацию.

Приложение 1

(справочное).

Средства измерений для контроля размеров и параметров резаков

|

Наименование инструмента или прибора |

Номер стандарта |

Предел измерения |

Класс точности |

Контроль по пункту |

|

Штангенциркуль |

0-125 мм |

0,1 |

||

|

Линейка измерит, металлическая |

0-1000 мм |

0,1 |

||

|

Манометр МТП |

0-2,5 МПа |

2,5 |

||

|

Манометр МКУ, МКТ |

ТУ 25.05.1774 |

0-1,6 МПа |

2,5 |

|

|

Ротаметр PMV ТУЗ |

0-16 м3/ч |

4 |

||

|

Ротаметр PMI ТУЗ |

0-1,0 м3/ч |

4 |

||

|

Секундомер СОППр-2а-3-201 |

ГОСТ 5072 |

0-30 мин |

3,0 |

|

|

Весы ВЦЛ-10А |

ГОСТ 9483 |

0-10 кг |

3 |

|

|

Динамометр ДПУ-0,02-2 |

20-300 Н |

2 |

||

|

Измерительный цилиндр |

ГОСТ 2417 |

0-0,5 л |

2 |

Возможна замена на другой тип прибора соответствующего класса точности и предела измерений.

Приложение 2

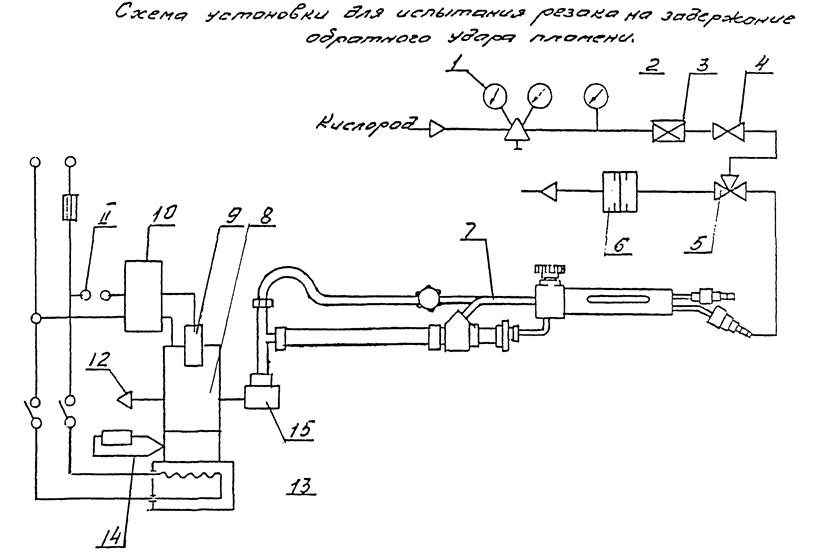

Схема испытаний резака на задержание обратного удара пламени.

1. Редуктор кислородный БКО-25 ТУ 26-05-90-87.

2. Манометр кислородный МТП-100 ГОСТ 2405-88 (пределы измерений 0 - 2,5 МПа (0 - 25 кгс/см2).

3. Рубильник газовый.

4. Вентиль запорный на рабочее давление Р1 = 15 кгс/см2 (с проходным сечением Æ 9 мм).

5. Тройник.

6. Мембрана разрывная (5 калек Æ 14,5 мм марки А ГОСТ 892-89).

7. Резак.

8. Камера взрывная (изготавливается из латуни толщиной 30 - 35 мм и внутренним диаметром 90 мм; объем 0,5 - 0,8 л).

9. Запальное устройство (свеча запальная искровая).

10. Осциллятор ОСП 3-2М-1.

11. Выключатель (кнопка, напряжение 220 в, ток I А).

12. Дюза с соплами Æ 2,3 мм.

13. Электронагреватель (тип ПК-800/3 ГОСТ 14919-83).

14. Термопара 0 - 600 °С с гальванометром.

Приложение 3

Перечень нормативно-технической документации

|

Обозначение НТД, на которую дана ссылка |

Номер пункта, приложения |

ГОСТ 427 |

- « - |

|

ГОСТ 2417 |

|

|

ГОСТ 4773 |

|

|

ГОСТ 5072 |

|

|

ГОСТ 5593 |

|

|

ГОСТ 9483 |

|

|

ГОСТ 11128 |

|

|

ГОСТ 12.4.051 |

|

|

ТУ 25.05.1774 |

|

ОСТ 21-6-87 |

СОДЕРЖАНИЕ

|

8 Транспортирование и хранение Приложение 1. Средства измерений для контроля размеров и параметров резаков Приложение 2. Схема установки для испытания резака на задержание обратного удара пламени |