|

МИНИСТЕРСТВО ТОПЛИВА И ЭНЕРГЕТИКИ |

|

СОГЛАСОВАНО Первый заместитель Председателя Госгортехнадзора России Е. А. Малов (письмо № 02-35/122 от 16.05.94 г.) |

УТВЕРЖДАЮ Заместитель руководителя Департамента нефтепереработки В. П. Белов 16 декабря 1993 г. |

|

ИНСТРУКЦИЯ

ИТН-93 |

|

|

Волгоград 1995

Содержание

В настоящей инструкции содержатся основные положения по надзору за техническим состоянием указанного оборудования.

Даны периодичность и объем ревизий рассматриваемого оборудования в зависимости от условий эксплуатации, приведены основные критерии и нормы отбраковки, допускаемые отклонения основных несущих элементов, рекомендованы формы ведения технический документации.

ВВЕДЕНИЕ

Настоящая «Инструкция по техническому надзору, методам ревизии и отбраковке трубчатых печей, резервуаров, сосудов и аппаратов нефтеперерабатывающих и нефтехимических производств»* распространяется на следующие виды оборудования:

- технологические трубчатые печи;

- резервуары стальные вертикальные наземные;

- сосуды и аппараты.

*В дальнейшем именуется «Инструкцией».

Указанное оборудование относится к основному, определяющему надежность работы технологических установок, поэтому с целью обеспечения постоянного контроля за ним в отрасли создана система технического надзора в процессе эксплуатации.

Для более полного внедрения системы технического надзора за оборудованием необходима нормативно-техническая база. С этой целью осуществляется пересмотр отдельных документов, в том числе «Инструкции по техническому надзору, методам ревизии и отбраковке оборудования нефтеперерабатывающих и нефтехимических производств (ИТН-77)». Необходимость пересмотра этого документа связана с тем, что со времени издания его появились новые виды оборудования, новые данные по материалам и их свойствам, новые нормативно-технические документы, возникло некоторое несоответствие отдельных положений с практикой эксплуатации.

Настоящая «Инструкция» устанавливает технические требования к трубчатым печам, стальным вертикальным резервуарам, сосудам и аппаратам в части технического надзора, ревизии, отбраковки и периодичности ремонтов, а также ведения технической документации.

В документе приводятся периодичность и объем ревизий и ремонтов в зависимости от условий эксплуатации разных видов оборудования, основные критерии и нормы отбраковки несущих элементов, допускаемые отклонения, рекомендованы формы ведения технической документации.

При разработке нового нормативно-технического документа (НТД) учтены научно-технические разработки НИИ и проектных организаций, требования нормативных документов, стандартов и другой технической литератур» по вопросам эксплуатации, технического надзора, оценки технического состояния, прочности, надежности различных видов оборудования, а также обоснованные замечания и предложения специалистов предприятий нефтепереработки и нефтехимии.

«Инструкция» разработана авторским коллективом в составе: А. Е. Фолиянц, Н. В. Мартынов, В. И. Козинцев, В. И, Стегачев, С. И. Коробова (раздел 3), С. В. Сиротинин (раздел 3).

В написании раздела 2 «Стальные вертикальные резервуары» принимала участие Т. А. Сурина, а в подборе и систематизации материалов по разделу 1 «Трубчатые печи» - В. Ф.Решетов, Н. А. Кулева, А. И. Тютин (проведение расчетов).

Активное участие в обсуждении отдельных положений «Инструкции» приняли ведущие специалисты предприятий отрасли и других организаций. С благодарностью приняты и учтены ценные замечания и предложения следующих специалистов:

В. В. Захарова, С. В. Бородая (Волгоградская инспекция по надзору в химической промышленности);

А.Ф. Шутина (ПО «Нафта», г. Новополоцк);

А.Н. Лебедева (АО «Киришинефтеоргсинтез»);

Л.П. Парфененкова (Волжское объединение «Оргсинтез», г. Волжский);

Н.Н. Парамонова, И. И. Селиверстова (АО АНХК, г. Ангарск);

О.С. Львова (АО «ЛУКойл-Волгограднефтепереработка»);

A.Г. Пахомова (АООТ «Волжский каучук», г. Волжский);

B.Н. Серова (ПО «Салаватнефтеоргсинтез»);

C.М. Лаврова, А.К. Ерофеева, М.Г. Хазиева (АО «Нижнекамск-нефтехим»);

В.Н. Мухина, Л.Е. Ватника, Б.П. Пилина, Н.В. Кириличева, А.М. Чаева, Н.Н. Толкачева (ВНИКТИнефтехимоборудование).

1.ТРУБЧАТЫЕ ПЕЧИ

1.1. ОБЩИЕ УКАЗАНИЯ

1.1.1. Настоящий раздел «Инструкции» распространяется на трубчатые печи технологических установок (цехов) нефтеперерабатывающих и нефтехимических заводов, работающие с давлением в змеевике до 10 МПа (100 кгс/см2).

1.1.2. Технический надзор, ревизия, отбраковка и ремонт змеевиков и других частей печей пиролиза установок производства этилена осуществляется в соответствии с настоящей «Инструкцией» с учетом следующих, специально разработанных для них нормативных документов:

для печей установок типа ЭП-60, ЭП-75 и им подобных - «Инструкции по техническому надзору, методам ревизии, отбраковке и ремонту печей установок пиролиза производства этилена»;

для печей пиролиза бензина и этана установок ЭП-300 (Лисичанского НПЗ, ПО «Горькнефтеоргсинтез», ПО «Ангарскнефтеоргсинтез», ПО «Салаватнефтеоргсинтез») - «Временной инструкции по техническому надзору, методам ревизии, отбраковке и ремонту печей пиролиза установок ЭП-300»;

для печей пиролиза бензина и этана установки ЭП-450 (ПО «Нижнекамскнефтехим») - «Временной инструкции по техническому надзору, методам ревизии, отбраковке и ремонту печей пиролиза установки ЭП-450 ПО «Нижнекамскнефтехим».

1.1.3. На печи установок каталитического риформинга, змеевики которых не отработали расчетный срок службы, распространяется действие настоящей «Инструкции»; змеевики печей этих установок, проработавшие установленный проектом расчетный срок службы, кроме того, подлежат специальному обследованию с целью определения возможности их дальнейшей эксплуатации.

Методика, объем и периодичность обследования змеевиков этих печей, исследований физико-механических свойств металла их элементов, методы расчета на прочность, а также порядок оформления решения о возможности и сроках дальнейшей эксплуатации определяются в соответствии с действующими РД РТМ 38.14.006-86 «Методика определения сроков эксплуатации змеевиков печей установок каталитического риформинга, отработавших проектный ресурс» и РТМ 26-02-67-84 «Методика расчета на прочность элементов печей, работающих под давлением».

Решение о возможности и сроках дальнейшей эксплуатации этих змеевиков принимается специализированными организациями (ВНИКТИнефтехимоборудование, ВНИИнефтемаш, НПО «Леннефтехим» и другими, имеющими лицензию на выполнение таких работ) совместно с техническим руководством предприятия.

Примечание. До выдачи заключения допускается временная эксплуатация змеевиков печи на период исследования металла на срок не более 12 тыс. часов по решению организации, выполняющей исследования.

1.1.4. «Инструкция» определяет порядок технического надзора за эксплуатацией, методы, периодичность, содержание и объем ревизий, критерии и нормы отбраковки основных элементов печей, а также рекомендует формы ведения технической документации.

1.1.5. «Инструкция» охватывает следующие элементы технологических трубчатых печей:

а) трубчатый змеевик (печные трубы, двойники (ретурбенды), калачи, отводы);

б) каркас и гарнитуру (несущие металлоконструкции, трубные решетки, трубные и кирпичные подвески, кронштейны для кирпичей, шиберы и т. д.);

в) футеровку;

г) газоходы;

д) дымовые трубы;

е) воздухоподогреватели (рекуператоры);

ж) форсунки (горелки);

з) приборы контроля управления и противоаварийной защиты (в т. ч. системы сигнализации и блокировок).

Примечание. Границами трубчатых змеевиков следует считать участки соединительных труб на входе и выходе продукта из печи до первого ответного фланца, если фланец находится от печи на расстоянии не более 1 метра для шатровых печей и не более 2 метров - для остальных типов печей. При отсутствии фланцев на соединительных трубопроводах или при нахождении их от печи на расстоянии более величин, указанных выше, границами трубчатого змеевика считать входные и выходные трубы змеевика, находящиеся в печи, а для печей с двойниками - входные и выходные двойники.

1.1.6. При приемке новой печи в эксплуатацию, при ремонте и приемке отдельных узлов и деталей лечи после капитального ремонта (реконструкции) необходимо руководствоваться соответствующими разделами:

а) проекта;

б) СНиП 2.03.01-84 «Бетонные и железобетонные конструкции»;

в) СНиП II-23-81 «Стальные конструкции. Нормы проектирования»;

г) СНиП III-24-75 «Промышленные печи и кирпичные трубы»;

д) СНиП 3.03.01-87 «Несущие и ограждающие конструкции»;

е) СНиП 3.01.04-87 «Приемка в эксплуатацию законченных строительством объектов. Основные положения»;

ж) СНиП 2.09.03-85 «Сооружение промышленных предприятий»;

з) ТУ 26-02-33-82 «Двойники печные литые. Печи трубчатые. Детали»;

и) «Общих правил взрывобезопасности для взрыво- и пожароопасных химических, нефтехимических и нефтеперерабатывающих производств» (М., 1988);

к) других действующих нормативных документов, указаний вышестоящих инспектирующих организаций.

1.1.7. Изменения конструкции печи или ее элементов, замена материалов, а также изменения состава сырья, производительности, технологических параметров в сторону увеличения должны подтверждаться расчетами (обоснованиям») организации - автора проекта или организации, имеющей разрешение Госгортехнадзора России.

1.1.8. На основании настоящей «Инструкции» на каждом заводе должны быть составлены заводские инструкций с учетом конкретных условий и особенностей эксплуатации своих печей.

1.2. НАДЗОР ВО ВРЕМЯ ЭКСПЛУАТАЦИИ

1.2.1. Трубчатые печи технологических установок (цехов) должны эксплуатироваться в соответствии с технологическим регламентом, технологической инструкцией по эксплуатации установки (объекта) и другими нормативно-техническими документами, отражающими правила безопасного ведения работ по эксплуатации печей [53, 55, 56, 57, 61 и др.].

1.2.2. Надзор за эксплуатацией трубчатых печей ведется:

ежесменно - обслуживающим персоналом;

ежедневно - инженерно-техническими работниками установки (цеха) с отражением результатов в сменном (вахтовом) или другом журнале в случае выявления нарушений;

периодически - комиссией в составе представителей технического надзора и администрации цеха в сроки, устанавливаемые руководством предприятия в зависимости от конкретных условий работы установки, но не реже 1 раза в 6 месяцев, по графикам, утвержденным техническим руководством предприятия.

1.2.3. Надзор в период эксплуатации (ежесменный и ежедневный) включает:

а) контроль за правильностью соблюдения рабочих параметров, т. е. проверку соответствия их карте технологического режима;

б) контроль за правильностью ведения режима горения.

Примечания: 1. Не допускается касания пламени факелов форсунок поверхности труб змеевиков.

2. Не допускается эксплуатация змеевиков камер конвекции в условиях точки росы;

в) наблюдение через гляделки или смотровые окна за состоянием трубчатого змеевика, трубных решеток, подвесок и кронштейнов; при этом обращать особое внимание на появление прогиба труб, обрыв трубных подвесок, наличие прогаров, возникновение отдулин и темных пятен на поверхности труб змеевика; не допускается эксплуатация печи при обнаружении:

- прогара труб змеевика;

- значительных отдулин на трубах;

- неисправных двойников, имеющих пропуск продукта;

г) наблюдение за состоянием огнеупорной футеровки, изоляции и кровли печи; обращать особое внимание на состояние кладки форсуночных амбразур, на наличие трещин, выпучиваний, наклонов и других признаков ослабления и разрушения футеровки, а также на состояние температурных швов;

д) наблюдение за наличием и исправностью измерительных и регулирующих приборов, систем сигнализации и блокировок, ври этом особое внимание обращать на работу приборов и систем, обеспечивающих безопасную эксплуатацию печи;

е) наблюдение за состоянием обшивки каркаса, опорных стоек, несущих балок, швеллеров над форсунками и ферм обслуживающих лестниц и площадок;

ж) наблюдение за состоянием дымовых труб и их вертикальностью; обращать особое внимание на состояние фундамента, крепление дымовых труб к фундаменту, на состояние поясов (обечаек) и сварных швов металлических дымовых труб, доступных для осмотра, на состояние железобетонных и кирпичных труб, их стяжек и колец;

з) наблюдение за исправностью осветительных приборов и средств пожаротушения.

1.2.4. При периодическом надзоре (комиссией), наряду с операциями контроля и наблюдения, указанными в п. 1.2.3, рекомендуется дополнительно:

а) проверять по картограммам приборов основные технологические параметры работы печи как на момент проверки, так и за предыдущее время (выборочно); особое внимание обращать на повышение температуры газов на перевалах, нагрев продуктов на выходе из печи, которые не должны превышать установленных по проекту или технологическому регламенту;

б) проводить, при необходимости, приборный контроль за теплонапряженным состоянием основных элементов печи (тепловизионный, пирометрический);

в) осуществлять контроль за исправностью автоматических регуляторов давления топлива, поступающего в печь на сгорание, за функционированием световой и звуковой сигнализации (там, где это предусмотрено проектом), извещающей персонал об изменении установленного режима давления;

г) проводить проверку тяги на соответствие ее проектным данным (разрежение в топке должно соответствовать величине, указанной в режимной карте и определенной по результатам теплотехнических испытаний печи).

1.2.5. По результатам периодического надзора оформляется акт; один экземпляр акта, утвержденного главным механиком предприятия, вручается начальнику цеха.

1.2.6. Эксплуатация печей, выработавших установленный ресурс (или более 20 лет), допускается при получении технического заключения о возможности их дальнейшей работы. Заключение выдается организацией, имеющей разрешение Госгортехнадзора России, после комплексного обследования печей по специальной методике.

1.3. СОДЕРЖАНИЕ И МЕТОДЫ РЕВИЗИИ

1.3.1. Ревизия элементов и узлов трубчатых печей производится во время проведения плановых ремонтов, периодичность которых устанавливается «Положением о планово-предупредительном ремонте технологического оборудования предприятий нефтеперерабатывающей и нефтехимической промышленности» [33] с учетом изменений к нему, и при аварийных остановках печей.

1.3.2. Для проведения ревизии печь должна быть подготовлена в соответствии с действующими правилами безопасности при эксплуатации нефтеперерабатывающих, .нефтехимических и химических производств.

1.3.3. Ревизия трубчатых печей производится работниками отдела технического надзора совместно с механиком и начальником установки.

1.3.4. Перед установкой в печь новых труби других элементов змеевика необходимо:

а) иметь данные о химическом составе их металла (выписки из сертификатов завода-изготовителя или результаты проведенного химического анализа); независимо от наличия сертификата, для легированных труб и других элементов змеевика провести их стилоскопирование;

б) провести их внешний осмотр и проверку на допускаемые отклонения в соответствии с действующими ГОСТами, нормалями или техническими условиями;

в) проверить твердость устанавливаемых элементов.

При установке труб, сваренных из нескольких частей, и сварных калачей (отводов) или труб, сваренных с калачами, необходим контроль просвечиванием 100% сварных швов.

1.3.5. Ревизия змеевика печи включает следующие операции и проводится в указанные ниже сроки:

а) наружный осмотр всех труб и калачей (отводов) в радиантной части печи и в конвекционной части в доступных местах проводится каждый ремонт с целью выявления коррозии поверхностей, прогаров, отдулин, трещин, свищей, прогибов и состояния сварных швов; внешним осмотром сварных швов выявляются трещины, коррозия и другие дефекты; при возникновении сомнений в качестве сварных соединений проводится контроль неразрушающими методами;

б) проверка наружного диаметра всех труб в радиантной части и в доступных местах в конвекционной части змеевика проводится в каждый ремонт; контроль производится предельными калибрами (скобами) или другими инструментами, обеспечивающими точность измерения ±0,5 мм, с целью выявления недопустимого изменения наружного диаметра;

в) измерение внутреннего диаметра труб в двойниках и измерение толщин стенок труб и калачей (отводов) проводится для радиантной части различных змеевиков печей в зависимости от их скорости коррозии:

до 0,1 мм/год - выборочно из различных температурных зон в каждый ремонт, полностью в капитальный ремонт;

от 0,1 до 0,3 мм/год - выборочно из различных температурных зон в каждый ремонт, полностью через ремонт;

свыше 0,3 мм/год - каждый ремонт полностью;

для конвекционной части змеевика печи - каждый ремонт в доступных местах.

При выборочном контроле объем и места замеров внутренних диаметров труб в двойниках и толщин стенок труб, калачей (отводов) устанавливаются службой технического надзора, исходя из опыта эксплуатации печей на данном предприятии. Для печей, по которым не накоплен опыт эксплуатации, указанные операции необходимо проводить в каждый ремонт установки на каждом элементе змеевика (трубах, двойниках, калачах, отводах);

г) измерения труб а двойниках выполняются специальными нутромерами; за двойниками - на глубину 0,5 м с помощью нутромеров или косвенным методом путем измерения наружного диаметра и толщины стенки ультразвуковыми толщиномерами с точностью не менее ±0,1 мм после тщательной зачистки труб;

д) измерение толщин стенок труб и калачей (отводов) выполняется переносными ультразвуковыми толщиномерами с точностью измерения ±0,1 мм в местах наиболее вероятного износа; для калачей (отводов), если они сварные, - вблизи продольного шва и на каждой половине; для цельных - на наибольшем и наименьшем радиусе закругления.

Примечания: 1. Если замеры стенок элементов змеевика печи показали, что их толщины находятся в пределах, близких к отбраковочным величинам, то в дальнейшем контроль этих элементов проводится в каждый ремонт.

2. Если наблюдается увеличенная скорость износа элементов змеевика печи (труб, двойников, калачей), то предприятию рекомендуется устанавливать укороченный межремонтный пробег, исходя из опыта эксплуатации;

е) определение твердости металла печных труб и калачей (отводов) из закаливающихся сталей (15Х5М, 12Х8ВФ, 15Х5ВФ, Х9М, 15Х5М-У, 1Х2М1, 15ХМ и др.) во время капитальных ремонтов (выборочно), аварийных остановок, при нарушении процесса паровоздушного выжига кокса, а также при установке в печь новых труб и калачей (отводов). Места проверок и их объем для уже эксплуатируемых змеевиков устанавливаются службой технического надзора предприятия, а для вновь устанавливаемых элементов змеевика из закаливающихся сталей необходима проверка твердости металла каждого элемента;

ж) проведение, в необходимых случаях по указанию службы технического надзора, проверки химического состава сталей труб (калачей), металлографических исследований и механических испытаний образцов, вырезанных из труб и сварных стыков.

1.3.6. Змеевики трубчатых печей, выполненные из сталей типа 18-10 (08Х18Н10Т, 12Х18Н10Т и т. п.) и работающие в средах, вызывающих межкристаллитную коррозию, в необходимых случаях (коррозионное разрушение, замена труб и отводов и т. п.) должны быть проверены на наличие ее путем выборочной вырезки образцов из труб, калачей, сварных стыков и их металлографического исследования.

1.3.7. Ревизия конвекционной части змеевика печи сопровождается проведением испытания его на прочность.

При этом давление и время выдержки при пробном давлении должны соответствовать требованиям проекта или указанным в паспорте завода-изготовителя змеевика.

Примечания. 1. Необходимо учитывать, что при гидроиспытании напряжения в стенках змеевика не должны превышать 90% предела текучести материала труб при температуре 20°С.

2. В сомнительных случаях по указанию службы технического надзора может производиться выборочный демонтаж труб и калачей камер конвекции с их последующей ревизией.

1.3.8. После любого вскрытия змеевика, замены или подвальцовки печных труб, замены двойников, применения сварки для ремонта, а также при износе элементов трубчатого змеевика до величин, приближающихся к отбраковочным размерам, он должен быть подвергнут гидравлическому испытанию пробным давлением, предусмотренным в проекте.

Гидравлическому испытанию змеевик печи подвергается и в том случае, когда невозможно применить полностью перечисленные выше методы ревизии элементов змеевика в недоступных местах и есть основание предполагать наличие дефектов.

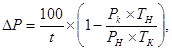

1.3.9. При отсутствии в проекте или паспорте печи указаний о величине пробного давления рекомендуется устанавливать величину этого давления не выше значения, определенного по формуле:

![]()

где Рги - величина пробного давления при гидравлическом испытании, кгс/см2;

Рраб. - рабочее давление, кгс/см2;

[σ]20 - допускаемое напряжение для металла змеевика при расчете на действие внутреннего давления при температуре 20°С, кгс/см2;

[σ]t – допускаемое напряжение для металла змеевика при расчете на действие внутреннего давления при рабочей температуре, кгс/см2.

Для гидравлического испытания используют воду при температуре от +5 до +40°С или другие некоррозионные, неядовитые, невзрывоопасные жидкости, например, керосин, дизельное топливо, легкие масляные фракции.

Время выдержки змеевика под пробным давлением не более 10 минут. После снижения давления до рабочего провести полный осмотр змеевика.

1.3.10. Для отдельных печей, в которых затруднено проведение гидроиспытания змеевиков (например, в печах с неотключаемыми коллекторами, футерованными торкрет-бетоном, или в печах, змеевики которых практически трудно полностью освободить от воды, а вода не допускается по технологии), разрешается проведение пневматического испытания змеевиков по специально разработанной инструкции, предусматривающей необходимые меры безопасности и утверждаемой главным инженером предприятия.

Величина испытательного давления при пневмоиспытаний змеевиков принимается равной величине подобного давления при гидроиспытании.

1.3.11. Результаты опрессовки (гидроиспытаний или пневмоиспытаний) змеевика печи необходимо оформить актом проверки на плотность и прочность (см. приложение 1.8.).

1.3.12. Ревизия двойников проводится выборочно в каждый ремонт и полностью в капитальный ремонт и включает следующие виды контроля:

а) внешний осмотр, производимый в каждый ремонт, с целью выявления трещин, раковин, следов остаточной деформации ушек;

б) осмотр с целью выявления забоин на уплотняющей поверхности под пробки, коррозионно-эрозионного износа внутренней поверхности, производимый при вскрытии пробок;

в) замер толщин стенок двойников и толщин мостов между отверстиями под пробки в местах видимого износа, осуществляемый ультразвуковыми толщиномерами или другим мерительным инструментом с точностью измерения не менее ± 0,2 мм, при замене труб или при вскрытии пробок для замера внутреннего диаметра труб;

г) замеры диаметра гнезда под трубы и глубины уплотнительных канавок под развальцовку, производимые в случае демонтажа труб и при установке нового двойника; номинальные размеры гнезд под развальцовку в корпусах двойников в зависимости от толщины стенок труб приведены в приложении 1.2.;

д) определение твердости металла двойников из закаливающихся сталей, производимое выборочно при капитальных ремонтах, аварийных остановках (на двойниках, подвергшихся воздействию высоких температур), а также при установке в печь новых двойников - не менее чем в 3 точках на каждом. Как правило, твердость проверяется на ушках двойников и на перемычках между отверстиями под пробки и трубы.

Примечание. В отдельных случаях, при условии удовлетворительного состояния двойников, разрешается в капитальный ремонт проводить их ревизию выборочно, чередуя каждый ремонт.

1.3.13. Ревизия деталей двойников заключается во внешнем осмотре пробок, траверс и нажимных болтов после их очистки и промывки. При осмотре пробок определяют наличие забоин на уплотнительных поверхностях и устанавливают степень износа пробок. Пробки с карманами для термопар тщательно осматривают с помощью лупы в местах сварки кармана с пробкой для выявления трещин и износа сварного шва. В капитальные ремонты обязательной является опрессовка карманов на стенде с выдачей акта на опрессовку, выборочно проверяется твердость нажимных болтов и траверс.

Траверсы и нажимные болты проверяются на наличие трещин, вмятин, изгибов и износа резьбы. Состояние резьбы траверсы и болта проверяется вворачиванием болта в траверсу, болт должен свободно, но без качания, вворачиваться.

1.3.14. Перед установкой новых двойников необходимо:

а) проверить твердость устанавливаемых двойников и труб (твердость двойника должна быть выше твердости труб), а также твердость элементов двойника (нажимного болта, траверсы, пробки), при этом твердость болта должна быть выше твердости траверсы и пробки (см. табл. 1.1.);

б) измерить расстояние между осями трубных отверстий; допуски на отклонения в зависимости от диаметра труб приведены в приложении 1.3.;

в) проверить правильность установки конической пробки с использованием мела проворачиванием ее в гнезде; при необходимости привалочные поверхности притирают наждачной пастой;

г) осмотреть канавки и пояски в корпусе двойника с целью, выявления забоин, рисок и других дефектов, которые могут привести к нарушению герметичности.

1.3.15. Ревизия металлоконструкций и гарнитуры печи производится в каждый ремонт и сводится к их внешнему осмотру с целью выявления остаточных деформаций, осмотру сварных швов и болтовых соединений, замеру в необходимых случаях остаточных толщин их элементов.

1.3.16. Ревизия кладки и футеровки трубчатых печей производится в каждый ремонт и включает:

а) наружный осмотр, в результате которого выявляется состояние кирпичной кладки и жаростойкого бетона торцевых и боковых стен, пода, горизонтального и наклонною сводов, перевальных стен, состояние футеровки форсуночных окон, наружного изоляционного покрытия, панельных горелок;

б) проверку кладки и футеровки на вертикальность;

в) проверку футеровки свода и пода на горизонтальность (во время капитального ремонта);

г) проверку состояния температурных швов и заполнения их асбестовым шнуром.

1.3.17. Ревизия дымоходов (боровов), газовоздушных коробов и шиберов производится при каждой остановке печи на ремонт и включает:

а) визуальный осмотр сводов, стен, пода дымоходов, наружной поверхности и состояния футеровки газовоздушных коробов, состояния и крепления шиберов и их деталей;

б) определение дефектов и отклонений в огнеупорной футеровке или кирпичной кладке дымоходов.

Примечание. На многопоточных установках, в случае остановки печи на ремонт отдельными камерами, ревизия дымоходов (боровов) производится в капитальный ремонт установки.

1.3.18. Ревизия металлических дымовых труб включает:

а) предварительный внешний осмотр состояния дымовой трубы и ее элементов с использованием бинокля с целью выявления сквозного коррозионного износа листов обечаек конической и цилиндрической части;

б) визуальный осмотр крепления опорных плит и анкерных болтов с целью выявления износа, деформаций и трещин и состояния фундамента трубы (неравномерная осадка, наличие выкрашивания и сквозных трещин).

Примечание. Вышеуказанные осмотры проводятся в каждый ремонт печи;

в) измерение толщин стенок обечаек трубы с помощью ультразвуковых толщиномеров. Периодичность и объем замеров устанавливаются отделом технического надзора, но не реже одного раза в 5 лет.

При контроле толщин стенки трубы обращать особое внимание на места наиболее вероятного коррозионного износа (нижние пояса и цилиндрическая часть вершины дымовой трубы, особенно в местах вблизи сварных швов);

г) визуальную проверку при капитальных ремонтах печей состояния сварных швов обечаек труб;

д) проверку в период плановых и аварийных ремонтов состояния футеровки дымовой трубы; предварительно перед капитальным ремонтом при работающей печи рекомендуется использовать метод тепловизионного контроля за состоянием дымовой трубы;

е) проверку вертикальности дымовых с труб с помощью теодолита не реже одного раза в год в первые пять лёт эксплуатации, в дальнейшем - по мере необходимости, но не реже одного раза в 5 лет.

1.3.19. Ревизия кирпичных и железобетонных дымовых труб включает следующее:

а) общий осмотр трубы, осуществляемый с земли с помощью бинокля.

При неудовлетворительном состояний кладки кирпичную трубу осматривают более детально, используя при этом ходовые скобы, автоподъемники монтажные люльки, крепящиеся к оголовку трубы (после проверки на исправность), или переставные леса, обращая внимание на состояние кладки, наличие выветриваний, на дефекты и плотность прилегания стяжных колец.

При осмотре железобетонных труб обращается внимание на состояние закладных элементов, состояние прутков гарнитуры бетона, прочность соединения ствола трубы с фундаментом, состояние бетона между царгами;

б)проверку дымовых труб на вертикальность с помощью теодолита проводят не реже одного раза в год в первые пять лет эксплуатации, в дальнейшем - по мере необходимости, но не реже одного раза в 5 лет.

1.3.20. Ревизия трубчатых воздухонагревателей (рекуператоров) производится в капитальные ремонты печей и сводится к осмотру их элементов в доступных местах, определению степени износа трубок, определению неплотностей перетоков в трубах воздуховодов и дымоводов.

1.3.21. Ревизия форсунок в горелок производится в плановые ремонты и сводится к следующему:

а) внешнему осмотру корпуса форсунки, завихрителя, паромазутной головки, газового коллектора, сопла, запорной арматуры;

б) внешнему осмотру беспламенной горелки (состояние корпуса горелки, трубок, керамических призм и их прилегания к корпусу).

1.3.22. Ревизия дымососов и воздуходувок производится в плановые ремонты этих видов оборудования.

1.3.23. Ревизия и отбраковка трубопроводов обвязки трубчатых печей производятся в соответствий с РД 38.13.004-86 «Эксплуатация и ремонт технологических трубопроводов под давлением до 10,0 МПа (100 кгс/см2)» [147].

1.4. НОРМЫ ОТБРАКОВКИ

1.4.1. Элементы змеевика (трубы и отводы), установленные в печи, подлежат отбраковке в следующих случаях:

а) при наличии на них разрывов, трещин, свищей, прогаров, видимых отдулин;

б) когда на наружной поверхности после снятия окалины обнаружены видимые трещины;

в) когда твердость труб и отводов

- из закаливающихся сталей (15Х5М, 12Х8ВФ, 15Х5ВФ, Х9М, 15Х5М-У, 12Х2М1 (1Х2М1) превышает 270 ед. НВ и когда она менее:

140 ед. НВ - для сталей 15Х5М, 12Х8ВФ, 15Х5ВФ, Х9М;

170 ед. НВ - для стали 15Х5М-У;

120 ед. НВ - для стали 12Х2М1 (1Х2М1);

- из углеродистых сталей превышает 170 ед. НВ и когда она менее 120 ед. НВ;

г) когда толщины стенок вследствие коррозии, эрозии или обгорания достигли отбраковочных величия, приведенных в приложении 1.1.; в отдельных случаях, при необходимости уточнения отбраковочных величин, необходимые расчеты выполняются в соответствии с РТМ 26-02-84 «Методика расчета на прочность элементов печей, работающих под давлением» [41] с привлечением специализированной организации;

д) когда трубы в результате неравномерного нагрева получили деформацию:

для горизонтальных змеевиков с двойниками - в виде прогибов более 2 диаметров труб на всю длину;

для горизонтальных и вертикальных змеевиков с отводами - в виде прогибов более 3 диаметров труб на всю их длину;

для любых змеевиков - в виде прогибов, приводящих к соприкосновению труб между собой или со стенками камер и другими элементами печи;

е) при наличии трещин, отколов на отбортовке;

ж) при увеличении внутреннего диаметра трубы в двойнике и за двойником до значений, приведенных в приложении 1.1.;

з) когда наружный диаметр труб увеличился до величин, приведенных в приложении 1.1.

1.4.2. Двойники подлежат замене в следующих случаях:

а) при достижении размеров элементов корпуса отбраковочных величин, приведенных в приложении 1.3.;

б) при поломке ушек, наличии трещин на ушках и корпусе, угрожающих безопасной эксплуатации двойника;

в) при износе (повреждениях) уплотнительных поверхностей под пробки;

г) при твердости металла двойника из закаливающихся сталей (20Х5МЛ, 20Х5ТЛ, 20Х8ВЛ и т. д.) менее 160 ед. НВ и более 280 ед. НВ; при твердости отливок из углеродистых сталей марок 20Л, 25Л ниже 160 ед. НВ и более 220 ед. НВ;

1.4.3. Твердость деталей вновь устанавливаемых двойников должна быть в соответствии с табл. 1.1.

Таблица 1.1

Твердость деталей двойников после термообработки (по ТУ 26-02-33-82)

|

Наименование детали |

Марка стали |

Твердость по Бринеллю, ед. НВ |

Термообработка |

|

Болт нажимной |

Сталь 30ХМА |

235-302 |

В состоянии закалки и отпуска |

|

Траверса |

Сталь 30ХМА |

187-229 |

В состоянии нормализации |

|

Пробка |

Сталь Х5М Ст. 20, Ст.25 |

Не более 175 Не более 140 |

В состоянии нормализации или отжига |

1.4.4. Диаметры гнезда под развальцовку в двойниках не должны превышать номинальный наружный диаметр трубы более чем на 2 мм; бортики канавок под развальцовку не должны иметь поперечных рисок и забоин.

1.4.5. Пробки двойников отбраковываются в следующих случаях:

а) при уменьшении расстояния между хвостовиком пробки и корпусом двойника до 5 мм;

б) при износе ее толщины на 50% и более;

в) при износе уплотнительной поверхности пробки, не подлежащей восстановлению;

г) при наличии на уплотнительной (конической) поверхности пробки выбоин, рисок и других дефектов, приводящих к нарушению герметичности двойника.

1.4.6. Траверсы двойника отбраковываются при смятии (износе) плечиков свыше 5 мм, при наличии трещин, изгибов, при износе резьбы.

1.4.7. Болты, получившие значительные прогибы или имеющие износ резьбы, подлежат отбраковке.

1.4.8. Сварные швы в элементах змеевиков печи по результатам внешнего осмотра бракуются, если будут выявлены следующие дефекты:

а) трещины всех видов и направлений;

б) коррозия сварных соединений до остаточной толщины, равной или ниже отбраковочной.

1.4.9. Сварные швы по результатам металлографических исследований, рентгено-гамма-просвечивания или ультразвуковой дефектоскопии бракуются, если будут выявлены следующие дефекты:

а) трещины всех видов и направлений, расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла, в том числе и микротрещины, выявляемые при микроисследовании;

б) межкристаллитная коррозия, коррозионное растрескивание; в этом случае сварные швы подлежат полному удалению;

в) непровары, неметаллические включения, поры и др. дефекты, которые по своим размерам превышают допустимые величины, установленные действующими нормативными документами на сварные швы трубопроводов I категории (РД 38.13.004-86 «Эксплуатация и ремонт технологических трубопроводов под давлением до 10,0 МПа», ГОСТ 23055-78 «Классификация сварных соединений по результатам радиографического контроля»).

1.4.10. Твердость сварных соединений из сталей 15Х5М, 12Х8ВФ, Х9М, 15Х5М-У, 1Х2М1, 15ХМ не должна превышать 270 ед. НВ (при сварке одноименными электродами типа ЦЛ-17 и др.).

1.4.11. Элементы гарнитуры и металлоконструкции отбраковываются в следующих случаях:

а) при обрывах трубных подвесок (в том числе у проушин для соединения с серьгами), при наличии трещин и деформаций (изломов) нижних волок подвесок, при разрушении решеток конвекционной части змеевика;

б) при обгорании (расплавлении) кирпичных кронштейнов и подвесок;

в) при обгорании или коррозионном износе металлоконструкций (лестницы, площадки, элементы ферм, стяжки, стальной кожух печи, кровля).

Вопрос о замене того или, иного элемента металлоконструкций или гарнитуры решается отделом технического надзора совместно с ИТР установки с учетом обеспечения безопасной эксплуатации печи.

1.4.12. Футеровка из прямого огнеупорного или обычного строительного красного кирпича в цокольной части перевальных стен, боковых стен ниже форсунок, кладки форсуночных амбразур и футеровка металлической дымовой трубы, выполненные на растворе, подлежат отбраковке (ремонту):

а) если имеются выгоревшие места ни глубину 1/2 кирпича в 2 и более смежных рядах кладки по ширине 3/4 кирпича;

б) если плоскость стены не вертикальна, имеет выпучины, впадины и отклонения от вертикали более чем на 1/2 кирпича;

в) если наблюдается расслоение и выкрашивание огнеупорного кирпича в кладке на 1/2 кирпича.

1.4.13. Футеровка из фасонного огнеупорного кирпича торцевых и боковых стен выше форсунок, горизонтального или наклонного сводов подлежит отбраковке (ремонту):

а) если имеет место выпадение огнеупорного кирпича из кладки;

б) в случае обгорания или обрыва специальной кирпичной подвески;

в) если наблюдаются расслоение и выкрашивание огнеупорного кирпича в кладке на 1/2 его толщины.

1.4.14. футеровка перевальных стен подлежит ремонту, если:

а) плоскость стены не вертикальна, имеет выпучины более 1/2 кирпича по всей длине или отдельно в каждом пролете;

б) обгорело или ослабло крепление подвесного и выступов замкового кирпича;

в) имеется лопнувший кирпич в 2 смежных рядах кладки или наблюдается расслоение или выкрашивание кирпича на 1/4 его толщины.

1.4.15. Пробивка температурных швов асбестовым шнуром производится:

а) если имеет место выгорание или выпадение асбестового шнура из кладки;

б) при замене дефектных участков кирпичной кладки, в которой имеются температурные швы.

1.4.16. Кирпичная кладка борова подлежит ремонту:

а) если пол дымохода имеет выпучины или провалы на поверхности, равные высоте 1 кирпича и более;

б) если имеют место расслоения или выкрашивания кирпича на своде и стенках на 1/2 кирпича и более;

в) если наблюдается провисание кирпичной кладки в сводовой части дымохода с выпадением замкового кирпича;

г) при наличии пустот под полом или оседании борова.

1.4.17. Металлические дымовые трубы подлежат ремонту:

а) при наличии дефектов в сварных швах (трещины, коррозионный износ);

б) при отклонении оси дымовой трубы от вертикали на величину более 0,004Н (Н - высота трубы в рассматриваемой точке);

в) при достижении толщины стенок обечаек отбраковочных размеров.

Отбраковку металлических дымовых труб по толщинам - стенок обечаек производить путем проверки их на прочность с учетом ветровых и сейсмических нагрузок по методикам действующих нормативных документов, но при этом отбраковочные толщины стенок труб S должны быть не ниже указанных в табл. 1.2.

Таблица 1.2

Отбраковочные толщины стенок дымовых труб

|

|

Участки трубы |

Отбраковочные нормы |

|

1 |

Верхняя треть высоты трубы |

S = 0,5 Snp |

|

2 |

Средняя треть высоты трубы |

S = 0,65 Snp |

|

3 |

Нижняя треть высоты трубы |

S = 0,75 Snp |

Примечание. Snp - проектная толщина стенки обечаек трубы.

1.4.1.8. Ремонт кладки кирпичной дымовой трубы производится в случае:

а) появления вертикальных или наклонных трещин в верхней части дымовой трубы или в ее средней части с раскрытием до 30 мм;

б) нарушения вертикальности ствола трубы (при отклонении оси трубы от вертикали на величину более 0,002 высоты трубы или более 150 мм);

в) если имеют место разрушения и выкрашивания кирпичной кладки у основания дымовой трубы на 1/2 кирпича и более.

1.4.19. Ремонт железобетонных дымовых труб производится в случае:

а) появления трещин с раскрытием более 20 мм с нарушением прочности армирующих элементов;

б) появления сколов, расслоений по телу дымовой трубы в результате воздействия дымовых газов и атмосферных условий.

1.4.20. Все дымовые трубы (металлические, кирпичные, железобетонные) подлежат ремонту при нарушении целостности и исправности стяжных колец, ходовых скоб, стремянок с ограждениями, площадок для обслуживания, устройств молниезащиты, сигнальных осветительных устройств.

1.4.21. Теплоизоляция печи подлежит замене:

а) когда под влиянием температуры и коррозионных сред изоляционный слой теряет свои качества;

б) при отсутствии засыпки между кожухом и футеровкой (засыпка уплотнилась или просыпалась).

При наличии трещин в теплоизоляционном покрытии последнее необходимо ремонтировать.

1.5. ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ

1.5.1. Формы документов являются рекомендуемыми. При ведении предприятием документации по своим формам обязательным является содержание в них данных, указанных в прилагаемых формах.

1.5.2. До ввода печи в эксплуатацию после строительства, капитального ремонта или реконструкции должна быть подготовлена (составлена и утверждена) эксплуатационная техническая документация (технологическая инструкция, режимные карты, результаты теплотехнических испытаний и наладки режима печи, инструкции по эксплуатации горелочных устройств) в соответствии с [53].

1.5.3. На каждую печь, кроме указанной в п. 1.5.2., составляется и ведется в цехе (на установке) следующая техническая документация:

1. При сдаче печи в эксплуатацию после монтажа - исполнительная техническая документация, составляемая в процессе сооружения, испытаний, в соответствии с требованиями действующих документов.

2. Паспорт (журнал) печи с приложениями технической документации на ее основные части и трубные элементы (схем расположения дымовых труб, печных труб и других элементов змеевика, гарнитуры и металлоконструкций и т. д.).

Паспорт должен содержать сведения, отражающие:

- теплотехнические характеристики печи;

- технические характеристики змеевика печи и других частей печи;

- техническое состояние основных частей печи и элементов трубчатого змеевика (записи о проведенных осмотрах, освидетельствованиях, ремонтах (заменах), испытаниях и их результатах);

рекомендуемая форма паспорта печи приведена в приложении 1.4.

3. Акт ревизии и отбраковки трубчатой печи, являющийся основным документом, отражающим текущее техническое состояние после проведения ревизии; он составляется не менее чем в 2 экземплярах, один из которых хранится в отделе технического надзора (ОТН), а другой - в цехе (на установке); форма акта приведена в приложении 1.5.

Примечание. Все результаты проведенных ревизий могут быть отражены в специальных журналах (см. приложения 1.6., 1.7.). Отдельные журналы могут не заводиться, если по существующей практике эти сведения (результаты ревизии) отражаются в паспорте на печь.

4. Акт испытания змеевиков печи на прочность и плотность, представляемый после проведения ремонтных работ и в других случаях, указанных в п. 1.3.8. (форма акта приведена в приложении 1.8.).

5. Документация, представляемая при сдаче-приемке печи из ремонта и подтверждающая качество проведенных ремонтных работ (сертификаты на материалы, журналы сварочных работ, заключения о просвечивании сварных стыков, акты на испытания и протоколы по контролю УЗД отдельных элементов, дефектная ведомость и др.) в соответствии с действующим «Положением о планово-предупредительном ремонте технологического оборудования: предприятий нефтеперерабатывающей и нефтехимической промышленности» и другими нормативно-техническими документами.

ПРИЛОЖЕНИЕ 1.1

Отбраковочные размеры печных труб и калачей (отводов)

|

№ п/п |

Наименование и шифр |

Наименование экрана или номер потока |

Рабочие условия |

Материал труб |

Размер труб (Dнxδ), мм |

Отбраковочные размеры печных труб, мм |

Материал отвода |

Размер калача (отвода), мм |

Отбраковочная толщина стенки калача (отвода), мм |

|||||

|

установок |

печей |

tmax выхода, °С |

Pmax входа, кгс/см2 |

Увеличение внутреннего диаметра за двойником |

Увеличение внутреннего диаметра в двойнике |

Увеличение наружного диаметра |

Толщина стенки грубы |

|||||||

|

1 |

Установки первичной переработки нефти АВТ-11, АВТ-12, АВТ-12/1, АВТ-12/1 М, АВТ-12/2, АВТ-12/3, АВТ-12/7 М, AT, AT-6 |

П-1; П-2 |

Все экраны и потоки |

420 |

29 |

15Х5М |

152x8 |

145 |

146 |

157 |

3,5 |

15Х5М |

|

4,0 |

|

Сталь 10 |

152x8 |

145 |

146 |

157 |

3,5 |

Сталь 10 |

4,0 |

|||||||

|

15Х5М |

127x8 |

120 |

121 |

132 |

3,5 |

15Х5М |

4,0 |

|||||||

|

Сталь 10 |

127x8 |

120 |

121 |

132 |

3,5 |

Сталь 10 |

4,0 |

|||||||

|

15Х5М |

102x6 |

96 |

97 |

106 |

3,0 |

15Х5М |

4,0 |

|||||||

|

Сталь 10 |

102х6 |

96 |

97 |

106 |

3,0 |

Сталь 10 |

4,0 |

|||||||

|

15Х5М |

89x6 |

83 |

84 |

92 |

3,0 |

15Х5М |

4,0 |

|||||||

|

Сталь 10 |

89x6 |

83 |

84 |

92 |

3,0 |

Сталь 10 |

4,0 |

|||||||

|

2 |

АВТ-1, АВТ-2 (ПО «Пермнефтеоргсинтез») |

П-2 |

Конвекция |

420 |

13 |

15Х5М |

219x10 |

- |

- |

224 |

4,0 |

15Х5М |

219x11 |

5,0 |

|

П-3 |

Конвекция |

370 |

16 |

15Х5М |

127x8 |

120 |

121 |

132 |

3,5 |

15Х5М |

- |

- |

||

|

3 |

АВТ-3 (ПО «Пермнефтеоргсинтез») |

П-3 |

Радиация |

380 |

20 |

15Х5М |

219x10 |

- |

- |

224 |

4,0 |

15Х5М |

219x10 |

4,5 |

|

|

|

|

|

15Х5М |

273x10 |

- |

- |

279 |

4,0 |

15Х5М |

273x10 |

5,0 |

||

|

4 |

АВТ-4, АВТ-6 ПО «Пермнефтеоргсинтез») |

П-1 |

Конвекция и радиация |

365 |

20 |

15Х5М |

l27x10 |

120 |

121 |

132 |

4,0 |

- |

- |

- |

|

П-2 |

Конвекция и радиация |

330 |

16 |

15Х5М |

102x10 |

96 |

97 |

106 |

3,0 |

- |

- |

- |

||

|

5 |

Висбрекинг АТ-6 (ПО «Пермнефтеоргсинтез») |

П-1 |

Конвекция и радиация |

475 |

25 |

15Х5М |

127x10 |

119 |

121 |

132 |

4,0 |

- |

- |

- |

|

П-2 |

Конвекция и |

350 |

25 |

15Х5М |

102x10 |

95 |

97 |

106 |

3,5 |

- |

- |

- |

||

|

6 |

ЭЛОУ-АВТ-6 (Саратовский НПЗ) |

П-1/1,2, 3 |

Радиация |

380 |

26 |

12Сг Мо20,5 |

152x8 |

- |

- |

157 |

3,5 |

12Сг Мо 20,5 |

152x12 |

4,5 |

|

Конвекция |

360 |

26 |

12Сг Мо20,5 |

152x8 |

- |

- |

157 |

3,5 |

12Сг Мо 20,5 |

152x12 |

4,0 |

|||

|

Пароперегреватель |

400 |

11 |

12Сг Мо20,5 |

152x8 |

- |

- |

157 |

3,5 |

12Сг Мр 20,5 |

152x12 |

4,0 |

|||

|

П-2 |

Радиация |

230 |

26 |

12Сг Мо20,5 |

219x8 |

- |

- |

224 |

5,0 |

12Сг Мо 20,5 |

219x14 |

6,0 |

||

|

Конвекция |

210 |

26 |

12Сг Мо20,5 |

152x8 |

- |

- |

157 |

3,5 |

12Сг Мо 20,5 |

152x12 |

4,0 |

|||

|

П-3 |

Радиация |

410 |

14 |

12Сг Мо20,5 |

219x8 |

- |

- |

224 |

5,0 |

12Cr Mo 20,5 |

219х14 |

6,0 |

||

|

Конвекция |

390 |

14 |

12Сг Мо20,5 |

152x8 |

- |

- |

157 |

3,5 |

12Сг Мо 20,5 |

152x12 |

4,0 |

|||

|

Пароперегреватель |

420 |

14 |

12Сг Мо20,5 |

152x8 |

- |

- |

157 |

3,5 |

12Сг Мо 20,5 |

152x12 |

4,0 |

|||

|

7 |

ЭЛОУ-АВТ-7 (СП «Петрокам») |

П-1/1 |

Все экраны |

410 |

19,0 |

15Х5М |

152,4x8 |

- |

- |

157 |

3,5 |

15Х5М |

152,4x9 |

4,0 |

|

П-1/2 |

|

430 |

18,6 |

15Х5М |

152,4x8 |

- |

- |

157 |

3,5 |

15Х5М |

152,4x9 |

4,0 |

||

|

П-1/3 |

|

410 |

18,6 |

15Х5М |

152,4x8 |

- |

- |

157 |

3,5 |

15Х5М |

152,4x9 |

4,0 |

||

|

П-2 |

Конвекция |

250 |

23 |

15Х5М |

152,4x8 |

- |

- |

157 |

3,5 |

15Х5М |

152,4x12 |

4,0 |

||

|

|

Радиация |

250 |

23 |

15Х5М |

219,1x8 |

- |

- |

224 |

3,5 |

15Х5М |

219x14 |

4,0 |

||

|

П-3 |

Конвекция |

- |

14 |

15Х5М |

152x8 |

- |

- |

157 |

3,5 |

15Х5М |

152x12 |

4,0 |

||

|

|

Радиация |

440 |

- |

15Х5М |

152x8 |

- |

- |

157 |

3,5 |

15Х5М |

152x10 |

4,0 |

||

|

8 |

Вторичная перегонка 22/1, 22/2, 22/3, 22/4 |

П-1 |

Все экраны |

360 |

20 |

15Х5М |

152x8 |

145 |

146 |

157 |

3,5 |

Сталь 10 |

|

4,0 |

|

П-2 |

|

|

|

Сталь 10 |

152x8 |

145 |

146 |

157 |

3,5 |

15Х5М |

|

4,0 |

||

|

|

|

|

|

15Х5М |

127x8 |

120 |

121 |

132 |

3,5 |

Сталь 10 |

|

4,0 |

||

|

|

|

|

|

Сталь 10 |

127x8 |

120 |

121 |

132 |

3,5 |

15Х5М |

|

4,0 |

||

|

|

|

|

|

15Х5М |

102x8 |

95 |

97 |

106 |

3,0 |

Сталь 10 |

|

4,0 |

||

|

|

|

|

|

Сталь 10 |

102x8 |

95 |

97 |

106 |

3,0 |

15Х5М |

|

4,0 |

||

|

9 |

Вторичная перегонка бензина 12/1 (Рязанский НПЗ) |

П-201 |

Радиация |

220 |

5,2 |

15Х5М |

219x10 |

- |

- |

224 |

4,0 |

15Х5М |

219x11 |

4,0 |

|

Конвекция |

91 |

9,7 |

15Х5М |

152x8 |

|

- |

157 |

3,5 |

15Х5М |

152x10 |

3,5 |

|||

|

П-301 |

Радиация |

220 |

4 |

Сталь 20 |

219x8 |

- |

- |

224 |

4Д |

Сталь 20 |

219x11 |

4,0 |

||

|

Конвекция |

177 |

8 |

10Г2 |

219x8 |

- |

- |

224 |

4$ |

10Г2 |

219x11 |

4,0 |

|||

|

П-302 |

Радиация |

200 |

7,5 |

15Х5М |

152x8 |

- |

- |

157 |

3,5 |

15Х5М |

152x10 |

3,5 |

||

|

Конвекция |

200 |

7,5 |

15Х5М |

152x8 |

- |

- |

157 |

3,5 |

15Х5М |

152x10 |

3,5 |

|||

|

10 |

Вакуумная перегонка |

П-1 |

Под и потолок |

420 |

- |

Сталь 10 |

152x8 |

144 |

146 |

157 |

4,0 |

Сталь 10 |

|

4,0 |

|

|

Конвекция |

- |

2 |

Сталь 10 |

102x8 |

96 |

97 |

106 |

3,0 |

Сталь 10 |

|

4,0 |

||

|

|

|

|

|

Сталь 10 |

127x8 |

120 |

121 |

132 |

3,5 |

Сталь 10 |

|

4,0 |

||

|

11 |

Стабилизация бензина |

П-1 |

Под и потолок, конвекция |

240 |

24 |

15Х5М |

102x10 |

94 |

96 |

106 |

4,0 |

15Х5М |

|

4,0 |

|

12 |

Термокрекинг 15/5, 15/2 |

ПТС |

Конвекция |

До 420 |

До 56 |

15Х5М |

127x10 |

117 |

119 |

132 |

5,0 |

15Х5М |

|

6,5 |

|

|

Под |

До 465 |

До 50 |

15Х5М |

127x10 |

116 |

118 |

132 |

5,5 |

15Х5М |

|

7,0 |

||

|

|

Потолок |

До 495 |

До 40 |

15Х5М |

127x10 |

115 |

117 |

132 |

6,0 |

15Х5М |

|

7,0 |

||

|

ПЛС |

Под и потолок |

До 535 |

До 45 |

15Х5М |

102x10 |

89 |

92 |

106 |

6,5 |

15Х5М |

|

7,5 |

||

|

|

Конвекция |

До 400 |

До 65 |

15Х5М |

102x10 |

91 |

94 |

106 |

5,5 |

15Х5М |

|

5,5 |

||

|

13 |

Термокрекинг 15/5 (спиральный змеевик) |

ПТС |

Конвекция |

440 |

45 |

15Х5М |

127x10 |

117 |

119 |

152 |

5,0 |

15Х5М |

|

6,5 |

|

(П-1) |

Радиантные камеры |

505 |

- |

12Х18Н10Т |

127x10 |

- |

- |

132 |

5Д |

12Х18Н10Т |

|

7,0 |

||

|

ПЛС |

Конвекция |

400 |

12 |

15Х5М |

127x10 |

119 |

121 |

132 |

4,0 |

15Х5М |

|

5,0 |

||

|

(П-2) |

Радиантная камера |

575 |

До 60 |

12Х18Н10Т |

102x10 |

- |

- |

106 |

5,5 |

12Х18Н10Т |

|

7,0 |

||

|

14 |

ТК-2 (ПО «Пермнефтеоргсинтез») |

П-1 |

Радиация, спиральный змеевик |

510 |

56 |

12Х18Н10Т |

133х10 |

- |

- |

138 |

5,0 |

12Х18Н10Т |

|

5,5 |

|

Радиация, боковой экран |

510 |

56 |

12Х18Ж0Т |

114x6 |

- |

- |

119 |

4,5 |

12Х18Ш0Т |

114x12 |

5,5 |

|||

|

Конвекция |

510 |

56 |

20Х23Н18 |

114x6 |

- |

- |

119 |

4,5 |

20Х23Н18 |

114x12 |

6,0 |

|||

|

15 |

Комбинированный термокрекинг |

ПЛК |

Конвекционная секция |

445 |

55 |

15Х5М |

114x10 |

104 |

107 |

119 |

5,0 |

15Х5М |

|

6,0 |

|

|

Боковые и потолочные экраны |

470 |

45 |

15Х5М |

102х10 |

91 |

94 |

106 |

5,5 |

15Х5М |

|

6,0 |

||

|

ПГК |

Конвекционная секция . |

450 |

50 |

15Х5М |

114x10 |

104 |

107 |

119 |

5,0 |

15Х5М |

|

6,0 |

||

|

|

Боковые и потолочные экраны |

545 |

40 |

15Х5М |

102x10 |

89 |

92 |

106 |

6,5 |

15Х5М |

|

8,0 |

||

|

ППГ-1 |

Конвекционная секция |

180 |

18 |

15X5M |

114x10 |

107 |

108 |

119 |

3,5 |

15Х5М |

|

4,0 |

||

|

|

Боковые экраны |

220 |

10 |

15Х5М |

127x10 |

120 |

121 |

132 |

3,5 |

15X5M |

|

4,0 |

||

|

|

Потолочный экран |

320 |

2 |

15Х5М |

140x8 |

133 |

135 |

144 |

3,5 |

15Х5М |

|

4,0 |

||

|

ППГ-2 |

Конвекционная секция |

180 |

18 |

15Х5М |

102x10 |

96 |

97 |

106 |

3,0 |

15Х5М |

|

4,0 |

||

|

|

Боковые экраны |

220 |

10 |

15Х5М |

102x10 |

96 |

97 |

106 |

3,0 |

15Х5М |

|

4,0 |

||

|

|

Потолочный экран |

350 |

2 |

15Х5М |

102x10 |

96 |

97 |

106 |

3,0 |

15X5M |

|

4,0 |

||

|

Бойлерная печь |

Радиантный экран |

380 |

18 |

15X5M |

102x10 |

96 |

97 |

106 |

3,0 |

15Х5М |

|

4,0 |

||

|

16 |

Комбинированный крекинг |

П-1 |

Конвекционная секция |

470 |

55 |

15Х5М |

127x10 |

117 |

119 |

132 |

5,0 |

15Х5М |

|

6,0 |

|

Подовый экран |

490 |

45 |

15Х5М |

127x10 |

115 |

118 |

132 |

6,0 |

15Х5М |

|

7,0 |

|||

|

Потолочный экран |

540 |

38 |

15Х5М |

127x10 |

114 |

117 |

132 |

6,5 |

15Х5М |

|

8,0 |

|||

|

П-1а |

Конвекционная секция |

250 |

15 |

15Х5М |

127x10 |

120 |

121 |

132 |

3,5 |

15Х5М |

|

4,0 |

||

|

Подовый и потолочный экраны |

350 |

10 |

15Х5М |

127x10 |

120 |

121 |

132 |

3,5 |

15Х5М |

|

4,0 |

|||

|

П-2 |

Конвекционная секция |

470 |

65 |

15Х5М |

102x10 |

92 |

95 |

106 |

5,0 |

15Х5М |

|

6,0 |

||

|

Подовый экран |

500 |

53 |

15Х5М |

102x10 |

90 |

93 |

106 |

6,0 |

15Х5М |

|

7,0 |

|||

|

Потолочный экран |

540 |

41 |

15Х5М |

102x10 |

89 |

92 |

l06 |

6,5 |

15Х5М |

|

7,5 |

|||

|

17 |

Каталитический крекинг 43-102 |

|

Конвекция |

- |

30 |

15Х5М |

89x6 |

83 |

85 |

92 |

3,0 |

15Х5М |

|

4,0 |

|

Под |

490 |

- |

15Х5М |

102x8 |

94 |

96 |

106 |

4,0 |

15Х5М |

|

4,5 |

|||

|

Потолок |

490 |

- |

15Х5М |

127x8 |

119 |

121 |

132 |

4,0 |

15Х5М |

|

6,0 |

|||

|

18 |

Каталитический крекинг с пылевидным катализатором 1А-1М |

T-20 |

Конвекционная секция и радиация |

400 |

12 |

15Х5М |

152x8 |

144 |

146 |

157 |

4,0 |

15Х5М |

|

4,0 |

|

19 |

Каталитический риформинг 35/1 Блок 35/1 |

П-1 |

Под и потолок |

550 |

- |

15Х5М |

152x10 |

138 |

140 |

157 |

7,0 |

15Х5М |

|

8,5 |

|

|

Конвекция |

- |

30 |

15Х5М |

152x10 |

140 |

142 |

157 |

6,0 |

15Х5М |

|

8,5 |

||

|

|

Поток сырья № 1 |

550 |

30 |

15Х5М |

89x8 |

79 |

82 |

92 |

5,0 |

15Х5М |

|

6,0 |

||

|

|

|

550 |

30 |

15Х5М |

102x10 |

89 |

93 |

106 |

6,5 |

15Х5М |

|

7,0 |

||

|

П-2 |

Конвекция |

- |

30 |

15Х5М |

152x10 |

138 |

140 |

157 |

7,0 |

15Х5М |

|

8,5 |

||

|

|

Радиация |

550 |

30 |

15Х5М |

127x10 |

116 |

119 |

132 |

5,5 |

15Х5М |

|

7,0 |

||

|

20 |

Каталитический риформинг 35-5 |

|

I, II, III ступень |

525 |

50 |

15Х5М-У |

219x17 |

- |

- |

224 |

12,0 |

15Х5М-У |

219x21 |

17,0 |

|

|

Конвекция |

450 |

50 |

15Х5М-У |

219x10 |

- |

- |

224 |

5,0 |

15Х5М-У |

219x12 |

8,0 |

||

|

21 |

Каталитический риформинг 35-6 |

|

Поток I и II |

525 |

29 |

15Х5М-У |

219x11 |

- |

- |

224 |

7,0 |

15Х5М-У |

219x13 |

10,0 |

|

22 |

Каталитический риформинг 35-11/300 |

П-1 |

Конвекция, камера гидроочистки |

365 |

50 |

15Х5М-У |

219x9 |

- |

- |

224 |

6,0 |

15Х5М-У |

219x11 |

7,0 |

|

|

Камера № 1-3 (риформинга) |

525 |

50 |

15Х5М-У |

219x17 |

- |

- |

224 |

12,0 |

15Х5М-У |

219x19 |

16,0 |

||

|

П-2-3 |

Конвекция и потолок |

173 |

20 |

Сталь 20 |

108x6 |

- |

- |

113 |

3,5 |

Сталь 20 |

108x8 |

4,0 |

||

|

23 |

Каталитический риформинг ЛГ-35-8/300Б |

П-1 |

Радиация |

420 |

- |

Х9М1 |

159x9 |

- |

- |

164 |

6,0 |

Х9М1 |

159x12,5 |

9,0 |

|

|

Конвекция |

- |

50 |

Х9М1 |

159x9 |

- |

- |

164 |

6,0 |

Х9М1 |

159x12,5 |

9,0 |

||

|

П-2 |

Конвекция |

430 |

30 |

X9M1 |

108x5* |

- |

- |

113 |

3,5 |

Х9М1 |

108х5(гн) |

3,5 |

||

|

|

1 ст. радиации |

530 |

30 |

1Х2М1 |

76x7 |

- |

- |

79 |

4,5 |

1Х2М1 |

76х7(гн) |

5,0 |

||

|

|

II ст радиации |

530 |

30 |

1Х2М1 |

108x10 |

- |

- |

113 |

6,0 |

1Х2М1 |

108х10(гн) |

6,5 |

||

|

|

III ст. радиации |

530 |

30 |

1Х2М1 |

108x8 |

- |

- |

113 |

6,0 |

1Х2М1 |

108х8(гн) |

6,5 |

||

|

П-3 |

Радиация |

400 |

9 |

12МХ |

89x4* |

- |

- |

92 |

3,0 |

12МХ |

89х4(гн) |

3,0 |

||

|

24 |

Л-35-8/300Б |

П-1 |

Конвекция и радиация |

420 |

50 |

12Х8ВФ |

159х9 |

- |

- |

164 |

6,0 |

12Х8ВФ |

159x12 |

9,0 |

|

П-2 |

Конвекция и I, II, III ст. радиации |

530 |

30 |

15Х5М-У |

108x5* |

- |

- |

113 |

3,5 |

15Х5М-У |

108х5(гн) |

3,5 |

||

|

|

|

|

|

15Х5М-У |

108x9 |

- |

- |

113 |

6,0 |

15Х5М-У |

108х9(гн) |

6,5 |

||

|

|

|

|

|

15Х5М-У |

76x7 |

- |

- |

79 |

4,5 |

15Х5М-У |

76х7(гн) |

5,0 |

||

|

25 |

ЛГ-35-П/300-95 |

П-1 |

Гидроочистка |

|

|

|

|

|

|

|

|

|

|

|

|

|

Конвекция |

- |

50 |

Х9М1 |

219x8 |

- |

- |

224 |

6,5 |

Х9М1 |

219x14 |

7,0 |

||

|

|

Радиация |

420 |

50 |

Х9М1 |

108x6* |

- |

- |

113 |

4,0 |

Х9М1 |

108х6(гн) |

4,0 |

||

|

|

Риформинг |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

1 ст. радиации |

530 |

50 |

1Х2М1 |

74x7* |

- |

- |

79 |

5,0 |

1Х2М1 |

76х7{гн) |

5,0 |

||

|

|

II ст радиации |

530 |

50 |

1X2M1 |

108x12 |

- |

- |

113 |

8,0 |

1Х2М1 |

108х12(гн) |

8,0 |

||

|

|

III ст. радиации |

530 |

50 |

1Х2М1 |

108х8 |

- |

- |

113 |

6,0 |

1Х2М1 |

108х8(гн) |

6,0 |

||

|

П-2,3 |

|

255 |

26 |

Сталь 10 |

108x6 |

- |

- |

113 |

3,5 |

Сталь 10 |

108x8 |

3,5 |

||

|

П-4 |

|

400 |

9 |

15Х5М |

89х4* |

- |

- |

92 |

3,0 |

15Х5М |

89х4(гн) |

3,0 |

||

|

26 |

Л-35-11/600 |

П-1 |

Гидроочистка |

|

|

|

|

|

|

|

|

|

|

|

|

|

Конвекция |

- |

50 |

15Х5М-У |

219x9 |

- |

- |

224 |

6,0 |

15Х5М-У |

219x12 |

6,5 |

||

|

|

Радиация |

425 |

- |

15Х5М-У |

219x9 |

- |

- |

224 |

6,5 |

15Х5М-У |

219x12 |

8,0 |

||

|

|

Риформинг |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Конвекция |

430 |

54 |

15Х5М-У |

219x9 |

- |

- |

224 |

6,0 |

15Х5М-У |

219x12 |

8,0 |

||

|

|

1 ст. радиации |

525 |

54 |

15Х5М-У |

219x18 |

- |

- |

224 |

14,0 |

15Х5М-У |

219x22 |

18,0 |

||

|

|

II ст. радиации |

525 |

54 |

15Х5М-У |

219x18 |

- |

- |

224 |

13,0 |

15Х5М-У |

219x22 |

18,0 |

||

|

|

III ст. радиации |

525 |

54 |

15Х5М-У |

219x18 |

- |

- |

224 |

12,0 |

15Х5М-У |

219x22 |

14,0 |

||

|

П-2 |

Конвекция |

- |

23 |

Сталь 20 |

159x6 |

- |

- |

164 |

3,5 |

Сталь 20 |

159x8 |

4,5 |

||

|

|

Радиация |

255 |

23 |

Сталь 20 |

219x6 |

- |

- |

224 |

4,0 |

Сталь 20 |

219x8 |

5,0 |

||

|

27 |

ЛЧ-35-11/600 |

П-602 |

Конвекция |

390 |

50 |

1Х2М1 |

108x5 |

- |

- |

113 |

3,5 |

1Х2М1 |

118x16 |

4,0 |

|

|

I, II, III ст.радиации. |

530 |

50 |

1X2M1 |

76x7 |

- |

- |

79 |

5,5 |

1Х2М1 |

89x14 |

7,0 |

||

|

|

|

|

|

1Х2М1 |

108x8 |

- |

- |

113 |

6,5 |

1Х2М1 |

133x20 |

13,0 |

||

|

П-601 |

Конвекция, радиация |

420 |

47,5 |

15Х5М |

152х8 |

- |

- |

157 |

5,5 |

15Х5М |

152x18 |

9,0 |

||

|

П-603 |

|

380 |

10 |

12МХ |

102x5 |

- |

- |

106 |

3,5 |

12МХ |

102х5(гн) |

3,5 |

||

|

28 |

ЛЧ-35-11/600 (Рязан- ский НПЗ) |

П-602 |

7 камер змеевиков |

520 |

45 |

15Х5М |

76x8 |

- |

- |

79 |

3,5 |

15Х5М |

76x8 |

4,0 |

|

|

|

|

|

1Х2М1 |

76,8 |

- |

- |

79 |

3,5 |

1Х2М1 |

76x8 |

4,0 |

||

|

|

|

|

|

12Х1МФ |

76x10 |

- |

- |

79 |

3,5 |

12Х1МФ |

76x10 |

4,0 |

||

|

|

|

|

|

15Х5М |

108x10 |

- |

- |

113 |

4,5 |

15Х5М |

108x10 |

5,0 |

||

|

29 |

ЛЧ-35-11/1000 (Московский НПЗ) |

П-101 |

Конвекция |

380 |

47 |

17102,5 (15Х5М) |

152x8 |

- |

- |

157 |

4,0 |

17102,5 (15Х5М) |

152x10 |

5,5 |

|

|

Радиация |

450 |

47 |

17102,5(15Х5М) |

152x8 |

- |

- |

157 |

5,0 |

17102,5 (15Х5М) |

152x10 |

7,5 |

||

|

П-102 |

Конвекция |

295 |

25 |

12022,1 (Сталь 20) |

152x6 |

- |

- |

157 |

3,5 |

12022,1 (Сталь 20) |

152x8 |

3,5 |

||

|

|

Радиация |

330 |

25 |

12022,1 (Сталь 20) |

152x6 |

- |

- |

157 |

3,5 |

12022,1 (Сталь 20) |

152x8 |

3,5 |

||

|

П-103 |

1 ступень, Конвекция |

476 |

22 |

15313,5 (12Х2М1) |

108x6 |

- |

- |

113 |

3,5 |

- |

- |

4,0 |

||

|

|

Радиация |

530 |

22 |

15313,5 (12Х2М1) |

108x8 |

- |

- |

113 |

3,5 |

- |

- |

4,5 |

||

|

П-104 |

Конвекция |

290 |

26 |

12022,1 (Сталь 20) |

152x6 |

|

|

157 |

3,5 |

12022,1 (Сталь 20) |

152x8 |

4,0 |

||

|

|

Радиация |

320 |

26 |

12022,1 (Сталь 20) |

152x6 |

- |

- |

157 |

3,5 |

12022,1 (Сталь 20) |

152x8 |

4,0 |

||

|

П-105 |

Радиация |

400 |

7 |

17102,2 (15Х5М) |

127x7 |

- |

- |

132 |

3,0 |

17102,2 (15Х5М) |

127x8 |

3,0 |

||

|

30 |

Гидроочистка масел Г-24 |

П-1 |

Радиация |

420 |

- |

12Х8ВФ |

127x10 |

- |

- |

132 |

6,0 |

12Х8ВФ |

|

7,0 |

|

П-2 |

Конвекция |

- |

49 |

12Х8ВФ, |

127x10 |

- |

- |

132 |

5,5 |

12Х8ВФ |

|

6,5 |

||

|

П-3 |

Конвекция |

- |

49 |

12Х18Н10Т |

127x10 |

- |

- |

132 |

5,0 |

12Х18Н10Т |

|

5,0 |

||

|

|

Радиация |

420 |

- |

12Х18Н10Т |

127x10 |

- |

- |

132 |

5,5 |

12Х18Н10Т |

|

5,5 |

||

|

31 |

Гидроочистка 24/1 |

|

Радиация |

460 |

- |

15Х5М |

152x11 |

- |

- |

157 |

6,5 |

15Х5М |

|

7,5 |

|

Конвекция |

- |

45 |

15Х5М |

152x11 |

140 |

142 |

157 |

6,0 |

15Х5М |

|

7,0 |

|||

|

32 |

Гидроочистка 24/6 |

П-1-2 |

Радиация |

430 |

- |

12Х18Н10Т |

219x10 |

- |

- |

224 |

6,5 |

12Х18Н10Т |

219x12 |

8,5 |

|

|

Конвекция |

- |

56 |

15Х5М |

159x13 |

- |

- |

164 |

6,5 |

15Х5М |

159x15 |

8,5 |

||

|

П-3-4 |

Радиация и конвекция |

320 |

6 |

15Х5М |

159x6 |

- |

- |

164 |

3,5 |

15Х5М |

159x8 |

4,0 |

||

|

33 |

Гидроочистка дизельного топлива |

П-102 (П-202) |

Радиация, конвекция |

350 |

8 |

Сталь 10 |

127x6 |

- |

- |

132 |

3,5 |

Сталь 10 |

152x12 |

6,0 |

|

34 |

Л-24/7 ЛЧ-24/7 |

П-1-2 |

Радиация |

425 |

40 |

08Х18Н10Т |

219x10 |

- |

- |

224 |

6,0 |

08Х18Н10Т |

219x12 |

10,0 |

|

|

Конвекция |

425 |

40 |

12Х8ВФ |

159x10 |

- |

- |

164 |

5,0 |

12Х8ВФ |

159x12 |

7,5 |

||

|

П-3-4 |

Радиация, конвекция |

310 |

10 |

15Х5М |

159x6 |

- |

- |

164 |

3,5 |

15Х5М |

159x8 |

4,0 |

||

|

П-101 |

Конвекция |

- |

50 |

15Х5М |

168x10 |

- |

- |

172 |

5,0 |

08Х18Н10Т |

194x20 |

6,0 |

||

|

(П-201) |

Радиация |

420 |

- |

15Х5М |

168x10 |

- |

- |

172 |

6,0 |

08Х18Н10Т |

194x20 |

7,0 |

||

|

35 |

Л-24-8РТ |

П-1 |

Конвекция |

300 |

55 |

08Х18Н10Т |

152x7 |

- |

- |

157 |

5,0 |

08Х18Н10Т |

152x9 |

7,0 |

|

|

Радиация |

360 |

55 |

08Х18Н10Т |

152x8 |

- |

- |

157 |

5,5 |

08Х18Н10Т |

152x10 |

7,5 |

||

|

П-2 |

Конвекция |

240 |

16 |

Сталь 20 |

152x6 |

- |

- |

157 |

3,5 |

Сталь 20 |

152x6 |

4,0 |

||

|

|

Радиация |

270 |

16 |

Сталь 20 |

152x6 |

- |

- |

157 |

3,5 |

Сталь 20 |

152x6 |

4,0 |

||

|

36 |

Л-24-9РТ |

П-1 |

Конвекция |

300 |

55 |

08Х18Н10Т |

152x7 |

- |

- |

157 |

5,5 |

08Х18Н10Т |

152x12 |

6,5 |

|

|

Радиация |

360 |

55 |

08Х18Н10Т |

219x10 |

- |

- |

224 |

7,5 |

08Х18Н10Т |

219x16 |

10,5 |

||

|

П-2 |

Конвекция |

240 |

17 |

Сталь 20 |

152x6 |

- |

- |

157 |

3,5 |

Сталь 20 |

152x10 |

4,0 |

||

|

|

Радиация |

270 |

17 |

Сталь 20 |

152x6 |

- |

- |

157 |

3,5 |

Сталь 20 |

152x10 |

4,0 |

||

|

37 |

Л-24-9х2РТ |

П-1 |

Конвекция |

370 |

52 |

08Х18Н10Т |

152x7 |

- |

- |

157 |

5,5 |

08Х18Н10Т |

152x12 |

6,5 |

|

|

Радиация |

400 |

52 |

08Х18Н10Т |

152x7 |

- |

- |

157 |

5,5 |

08Х18Н10Т |

152x12 |

6,5 |

||

|

П-2 |

Конвекция |

300 |

15 |

Сталь 20 |

152x6 |

- |

- |

157 |

3,5 |

Сталь 20 |

152x10 |

4,0 |

||

|

|

Радиация |

345 |

15 |

Сталь 20 |

152x6 |

- |

- |

157 |

4,0 |

Сталь 20 |

152x10 |

4,0 |

||

|

38 |

Гидроочистка Л-24/300 Л-24/600 |

П-101, 101а |

Радиация, конвекция |

420 |

56 |

15Х5М-У |

159x11 |

- |

- |

164 |

6,0 |

15Х5М-У |

159x15 |

6,0 |

|

39 |

ЛЧ-24/2000 (ПО «Горькнефтеоргсинтез») |

П-201/1,2 |

Радиация |

400 |

46 |

12Х18Н10Т |

152x8 |

- |

- |

- |

4,0 |

12Х18Н10Т |

152x12 |

5,0 |

|

|

Конвекция |

324 |

46 |

12Х18Н10Т |

152x8 |

- |

- |

- |

4,0 |

12Х18Н10Т |

152x12 |

5,0 |

||

|

|

Секция подогрева ВСГ |

300 |

11,5 |

15Х5М |

152x6 |

- |

- |

- |

3,0 |

15Х5М |

152x8 |

4,0 |

||

|

40 |

Установка гидроочистки оренбургского конденсата |

П-1 |

Конвекция, |

380 |

26 |

15Х5М |

152x8 |

- |

- |

157 |

4,0 |

15Х5М |

152x12 |

5,0 |

|

|

радиация |

|

|

|

|

|