ГОССТРОЙ СССР

ЦЕНТРАЛЬНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И

ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ

ОРГАНИЗАЦИИ, МЕХАНИЗАЦИИ И ТЕХНИЧЕСКОЙ ПОМОЩИ СТРОИТЕЛЬСТВУ

(ЦНИИОМТП)

ТЕХНОЛОГИЧЕСКИЕ

СХЕМЫ ВОЗВЕДЕНИЯ

ОДНОЭТАЖНЫХ ПРОМЫШЛЕННЫХ ЗДАНИЙ

ВЫПУСК I

УСТРОЙСТВО ПОДЗЕМНОЙ ЧАСТИ

Под общей редакцией к.т.н. Гребенника Р.А. и к.т.н. Мачабели Ш.Л.

Рекомендовано к изданию решением секции технологии, механизации, качества и техники безопасности строительно-монтажных работ Научно-технического совета ЦНИИОМТП Госстроя СССР.

Технологические схемы возведения одноэтажных промышленных зданий. Выпуск I. Устройство подземной части. М., 1984, 96 с. (Госстрой СССР. Центр. научно-исслед. и проектно-эксперим. ин-т организации, механизации и техн. помощи стр-ву. ЦНИИОМТП).

Даны описания и схемы устройства: котлованов и траншей под фундаменты; монолитных и свайных фундаментов; подпольных каналов; сборных железобетонных конструкций подвала. Включены также схемы производства работ по обратной засыпке, разравниванию и уплотнению грунтов и устройству бетонной подготовки под полы. Приведены затраты труда рабочих, затраты машинного времени, другие технико-экономические показатели.

Работа предназначена для научно-исследовательских институтов, учебных и строительных организаций.

ВВЕДЕНИЕ

В первый выпуск включены технологические схемы устройства подземной части одноэтажных промышленных зданий унифицированных габаритных схем со сборными железобетонными каркасами из типовых строительных конструкций.

Приведены прогрессивная технология земляных работ и работ по устройству основных конструктивных частей подземной части здания. Даны комплекты прогрессивных механизмов, транспортных средств и вспомогательных устройств, применяемых при выполнении этих работ. Перечислены показатели затрат труда рабочих и времени работы механизмов.

В схемах настоящего выпуска предусмотрена прогрессивная технология производства работ по возведению подземной части при строительстве в основном одноэтажных промышленных зданий пролетами 18 и 24 м с шагом колонн 6 и 12 м.

Рекомендованы машины и оборудование, в наибольшей степени обеспечивающие механизацию технологического процесса, высокую производительность и хорошее качество работ. При отсутствии таких машин строительная организация может использовать аналогичные.

Приведенные схемы могут применяться при выполнении работ по подземной части зданий с другой сеткой колонн и при любых габаритных размерах в плане. Количество и состав комплексов машин и оборудования в этом случае должны быть скорректированы.

Затраты труда и рабочего времени машин на соответствующие виды работ, как правило, взяты из ЕНиРов. Для прогрессивного оборудования, не отраженного в ЕНиРах, применялись расчетные показатели, полученные по хронометражным данным при испытании опытных образцов машин и оборудования, и расчетные калькуляции.

Группа грунта в схемах производства земляных работ принята по трудности разработки для ведущих машин комплексов (экскаваторов).

Разработанные технологические схемы характеризуются своей новизной, так как в них применены наиболее эффективные способы производства работ с помощью новых средств механизации. В схемах представлены варианты комплексов используемых машин и навесного оборудования из числа имеющихся в парке строительной организации.

По каждому из вариантов механизации приведены сравнительные удельные показатели технико-экономической эффективности на единицу объема готового земляного сооружения. Значения удельных показателей используются при привязке технологических схем к конкретным объемам для подсчета эффективности вариантов комплексно-механизированных процессов возведения земляных сооружений.

Комплексное внедрение прогрессивных организационно-технологических решений, рекомендуемых в настоящей работе, позволит по расчетам сокращать на 5 - 10 % сроки строительства, уменьшать на 10 - 15 % затраты труда (по рассматриваемым конструктивным частям) и снижать на 2 - 3 руб. стоимость строительно-монтажных работ в расчете на 1 м2 производственной площади.

Схемы разработаны сотрудниками ЦНИИОМТП Е.Д. Баландинским, О.В. Барановым, В.С. Барановой, В.А. Васильевым, Л.В. Гриншпуном, А.В. Карповым, А.С. Полежаевым, Ю.А. Ярымовым, а также сотрудниками ВНИПИстромсырья В.Н. Буманом и Г.Г. Гоневым (устройство котлованов и траншей); сотрудниками ЦНИИОМТП И.П. Балбачан, К.В. Горловым (щелевзрывная технология устройства траншей); В.В. Акимовым, К.И. Башлаем, Г.А. Величенковой, Н.И. Евдокимовым, Б.В. Жадановским, Л.А. Зуевой, Е.Д. Козловым, В.П. Колодием, М.М. Поляковой, И.А. Режко, А.Г. Фуниковым (монолитные фундаменты и бетонная подготовка); В.З. Заикиной, И.Е. Калининой, Н.Н. Куртенок, Н.К. Миропольской, А.В. Сурововым (свайные фундаменты, подпольные каналы, устройство подвала); Н.В. Бариновым, Л.М. Бобылевым, Т.Е. Власовой, Н.П. Герасименко, а также сотрудником Донецкого ПромстройНИИпроекта - А.В. Манжелей (обратная засыпка грунта).

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ УСТРОЙСТВА КОТЛОВАНА ПОД ФУНДАМЕНТЫ ЗДАНИЯ

Технологические системы составлены на разработку котлована с местными выемками (водосборные канавы, колодец) в грунте I группы с погрузкой грунта в автомобили-самосвалы.

Данные схемы могут быть использованы в грунтах III группы.

Характеристика объекта-представителя

Размеры котлована, м

глубина 11,2

размер по дну 84´37,6

размер по верху 93´46,6

Размеры колодца, м

глубина 1,5

диаметр по дну 2,1

то же, по верху 2,8

Общий объем земляных работ, м3 25775

При привязке технологической схемы к конкретному объекту и условиям строительства уточняются объем работ и калькуляция затрат труда.

ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

До начала производства работ должны быть выполнены подготовительные работы: удалено мелколесье, пни, крупные камни, произведена разбивка осей котлована.

Схема предусматривает выполнение следующих операций: планировку поверхности; разработку котлована, водосборных канав и колодца; зачистку дна котлована; транспортирование грунта; разравнивание грунта в отвале бульдозером и содержание дорог.

Рациональные комплексы машин для выполнения технологического процесса выбраны по минимуму приведенных затрат из рассматриваемых четырех вариантов комплексов машин.

Состав возможных вариантов комплексов машин

|

Технологические операции |

Варианты комплексов машин |

|||

|

№ 1 (основной) |

№ 2 |

№ 3 |

№ 4 |

|

|

Планировка поверхности |

Бульдозер ДЗ-35С |

Бульдозер ДЗ-27 |

- |

Бульдозер Д-271 |

|

Разработка 1-го и 2-го ярусов котлована |

Экскаватор ЭО-4121А, оборудованный прямой и обратной лопатой с ковшом емкостью 1 м3 |

Экскаватор ЭО-4121А, оборудованный обратной лопатой с ковшом емкостью 1 м3 |

Скрепер Д-357П с толкачом ДЗ-35С |

Экскаватор Э-10011Д, оборудованный драглайном |

|

Разработка 3-го яруса котлована и водосборных канав |

Экскаватор ЭО-3322В с ковшом емкостью 0,2 м3 |

То же, с ковшом емкостью 0,3 м3 |

Экскаватор ЭО-3322Б с ковшом емкостью 0,2 м3 |

Экскаватор ЭО-2621А с ковшом емкостью 0,25 м3 |

|

Рытье грунта в колодце |

То же, с грейфером |

Экскаватор ЭО-3322В, с грейфером |

То же, с грейфером |

То же |

|

Зачистка дна котлована |

Экскаватор ЭО-3322В с ковшом емкостью 0,5 м3 |

Экскаватор ЭО-4121А с ковшом емкостью 1 м3 и с зачистным оборудованием |

Бульдозер ДЗ-27С |

Вручную |

|

Транспортировка грунта |

Самосвалы КрАЗ-256Б - 6 шт. |

Самосвалы МАЗ-503А - 5 шт. |

Самосвалы МАЗ-503А - 2 шт. |

Самосвалы МАЗ-503А - 8 шт. |

Ведущими машинами в комплексе являются:

для варианта № 1 - экскаватор ЭО-4121А;

для варианта № 2 - экскаватор ЭО-4121А с зачистным оборудованием;

для варианта № 3 - скрепер Д-357П;

для варианта № 4 - экскаватор Э-10011Д.

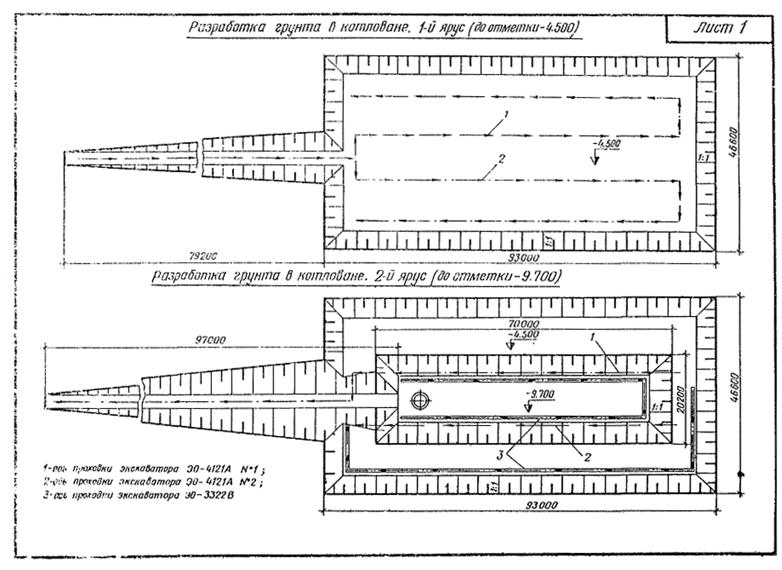

Разработка котлована осуществляется в три яруса:

первый прус от отметки 0,000 до отметки -4,500;

второй ярус от отметки -4,500 до отметки -9,700;

третий ярус от отметки -9,700 до отметки -11,200.

ПРОИЗВОДСТВО РАБОТ ПО ВАРИАНТУ № 1

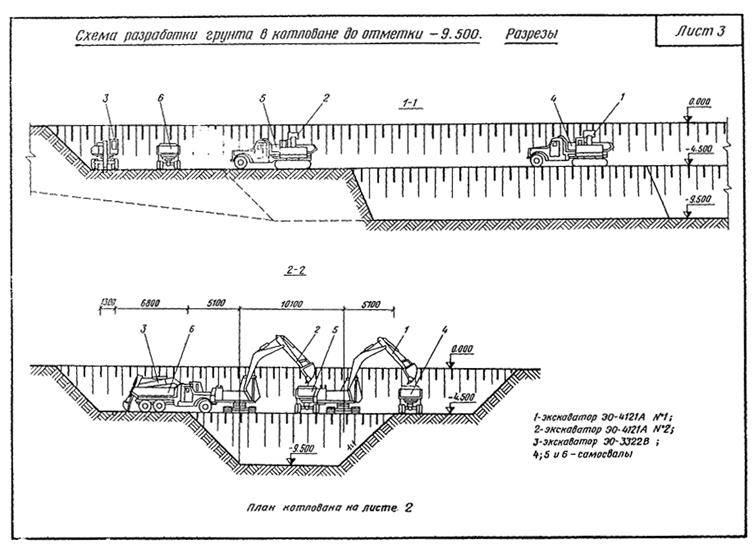

Разработка первого яруса котлована производится за четыре проходки двумя экскаваторами ЭО-4121А, оборудованными прямой лопатой (емкость ковшей 1 м3),с погрузкой грунта в самосвалы КрАЗ-256Б и вывозом его в отвал (лист 1).

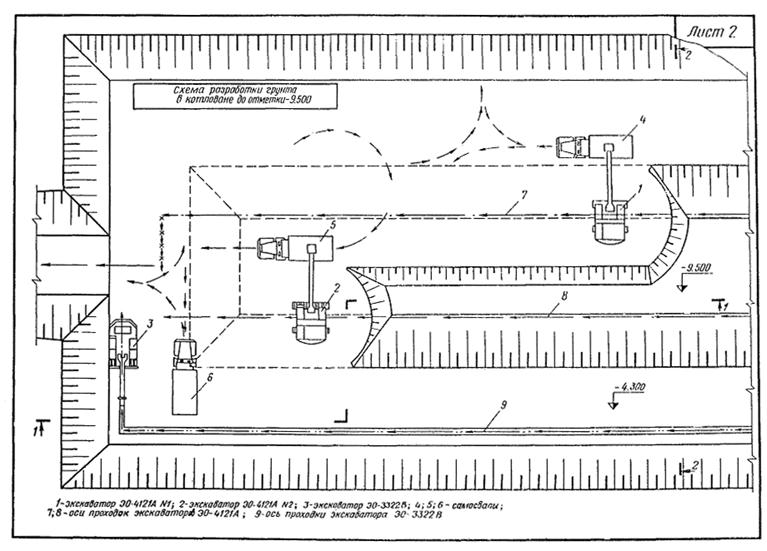

Разработка второго яруса производится за две проходки теми же двумя экскаваторами ЭО-4121А, оборудованными обратной лопатой (емкость ковшей 1 м3), с погрузкой грунта в самосвалы (листы 1, 2 и 3).

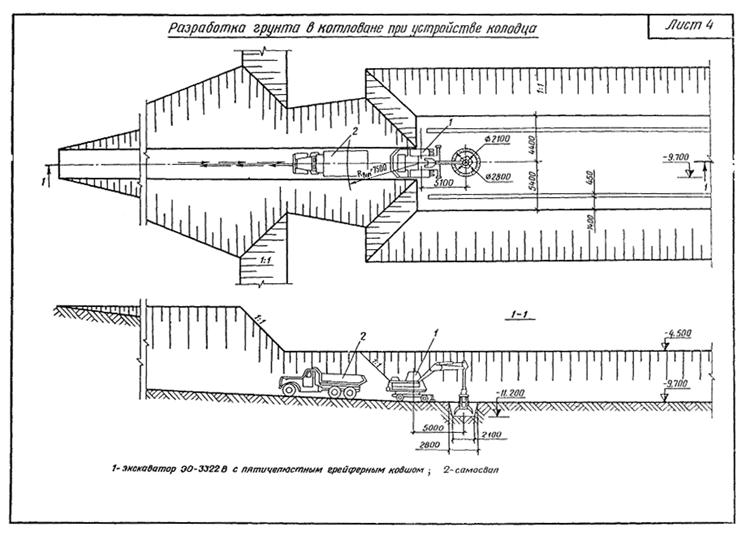

Разработка третьего яруса (водосборная канава и колодец) производится экскаватором ЭО-3322В, оборудованным обратной лопатой с ковшом емкостью 0,2 м3 или пятичелюстным грейферным ковшом для рытья колодца, с погрузкой грунта в самосвалы (лист 4).

Зачистка дна котлована ведется тем же экскаватором ЭО-3322В, оборудованным обратной лопатой с ковшом емкостью 0,5 м3.

Автомобили-самосвалы под погрузку грунта устанавливают на уровне стоянок экскаваторов, параллельно продольной оси котлована, по заранее расставленным вешкам с таким расчетом, чтобы средний угол поворота стрел экскаваторов не превышал 90°.

Разработка и зачистка дна котлована выполняется в следующем порядке:

установив экскаватор 30-4121А № 1, производят разработку первого яруса котлована в две проходки;

через 4 часа после начала работы экскаватора ЭО-4121А № 1 устанавливают экскаватор ЭО-4121А № 2 и разрабатывают оставшийся участок первого яруса котлована в две проходки;

по окончании разработки первого яруса котлована экскаваторы ЭО-4121А № 1 и № 2 переоборудуют на обратные лопаты и производят разработку второго яруса в две проходки в такой же технологической последовательности;

на 7-й день после начала земляных работ производится зачистка дна котлована и разработка водосборных канав экскаватором ЭО-3322В на отметках -4,500 и -9,700 и колодца на отметке -9,700.

В технологическом процессе участвуют: машинист бульдозера ДЗ-35С 6 разряда, два машиниста экскаваторов 30-4121А 6 разряда, машинист экскаватора ЭО-3322В 6 разряда, шесть шоферов самосвалов КрАЗ-256Б 3 класса.

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

В соответствии с принятыми вариантами комплексов машин приведены сравнительные технико-экономические показатели эффективности вариантов технологического процесса.

|

Наименование |

Варианты комплексов машин |

|||

|

1 (основной) |

2 |

3 |

4 (аналог) |

|

|

Объем работ, м3 грунта |

25755 |

25755 |

25755 |

25755 |

|

Общие затраты труда, чел.-дн. |

165,73 |

258,60 |

260,70 |

172,52 |

|

То же, на 1000 м3 грунта, чел.-ч |

52,72 |

82,77 |

70,00 |

54,86 |

|

Затраты машинного времени на весь объем работ, маш.-смен |

188,98 |

285,02 |

288,53 |

214,83 |

|

Продолжительность процесса (при двухсменной работе), дн. |

12,00 |

18,75 |

26,30 |

19,30 |

|

Выработка за 1 маш.-ч, м3 грунта |

16,63 |

11,03 |

12,91 |

14,56 |

|

Стоимость затрат труда на весь объем работ, руб. |

1434,00 |

1899,00 |

1859,00 |

1602,00 |

|

То же, на 1000 м3 грунта, руб. |

55,72 |

73,73 |

72,20 |

62,21 |

|

Приведенные затраты на весь объем , руб. |

9122,35 |

11749,3 |

20661,37 |

9275,61 |

|

То же, на 1000 м3 руб. |

294 |

459 |

677 |

360 |

|

Эффективность на 1000 м3 грунта (в сравнении с аналогом), руб. |

+66 |

-99 |

-317 |

|

МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ ДЛЯ ПЕРВОГО ВАРИАНТА

Потребность в машинах, оборудовании, инструменте и инвентаре

|

Наименование |

Тип |

Марка |

Кол-во |

Техническая характеристика |

|

Бульдозер |

Гидравлический |

ДЗ-35С |

1 |

- |

|

Экскаватор |

То же |

ЭО-4121А |

2 |

Сменное рабочее оборудование - обратная и прямая лопаты, емкость ковшей 1 м3 |

|

То же |

» |

ЭО-3322В |

1 |

Сменное рабочее оборудование - обратная лопата, емкость ковшей 0,5 и 0,2 м3; пятичелюстной грейфер |

|

Автомобиль-самосвал |

» |

КрАЗ-256Б |

6 |

Грузоподъемность 12 т |

|

Нивелир |

- |

НА-1 |

1 |

- |

|

Теодолит |

- |

ТТ-4 |

1 |

- |

|

Рулетка стальная |

Стандартный |

РС-20 |

1 |

Длина 20 м |

|

Лента мерная |

То же |

- |

1 |

- |

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА УСТРОЙСТВО КОТЛОВАНА ПОД ФУНДАМЕНТЫ ЗДАНИЯ

|

Обоснование |

Наименование работ |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч (маш.-ч) |

Затраты труда на весь объем работ, чел.-дн. (маш.-смен) |

Состав бригады, работающей в одну смену |

Рекомендуемые машины и оборудование |

|

|

Типовые НиР на строительно-монтажные и ремонтно-эксплуатационные работы, Т-79, 1978 г., вып. 5 |

Планировка поверхности бульдозером |

1000 м2 |

4,65 |

0,21 (0,21) |

0,12 (0,12) |

Машинист 6 разр. - 1 |

Бульдозер ДЗ-35 - 1 |

|

|

Расчетные данные ЦНИИОМТП |

Разработка грунта 1 группы в котловане экскаватором с погрузкой в самосвалы (до отметки -4,300) |

100 м3 |

173,56 |

1,16 (1,16) |

24,6 (24,6) |

Машинисты 6 разр. - 2 |

Экскаваторы ЭО-4121А - 2 |

|

|

Применительно к доп. и измен. к ЕНиР 1980 г., сб. 2-1, вып. 10, § 2-1-10б, табл. 2, п. 1д, К = 2 |

Зачистка дна котлована экскаватором |

до отметки -4,500 |

" |

1,99 |

5,60 (5,60) |

1,36 (1,36) |

Машинист 6 разр. - 1 |

Экскаватор ЭО-3322В - 1 |

|

до отметки -9,700 |

" |

0,82 |

0,56 (0,56) |

|||||

|

Расчетные данные ЦНИИОМТП |

Разработка грунта 1 группы экскаватором с погрузкой в самосвалы (водосборные канавы) |

до отметки -4,500 |

" |

0,18 |

5,93 (5,93) |

0,13 (0,13) |

Машинист 6 разр. - 1 |

Экскаватор ЭО-3322В - 1 |

|

до отметки -9,700 |

" |

0,22 |

0,16 (0,16) |

|||||

|

Доп. и измен. к ЕНиР 1980 г., сб. 2-1, вып. 10, § 2-1-10б, табл. 2, п. 3а |

Разработка грунта 1 группы в котловане экскаватором с погрузкой в самосвалы (до отметки -9,500) |

" |

76,04 |

1,90 (1,90) |

17,70 (17,70) |

Машинисты 6 разр. - 2 |

Экскаваторы ЭО-4121А - 2 |

|

|

Расчетные данные ЦНИИОМТП |

Разработка грунта 1 группы при устройстве колодца в котловане экскаватором с погрузкой в самосвалы |

" |

0,29 |

5,83 (5,83) |

0,21 (0,21) |

Машинист 6 разр. - 1 |

Экскаватор ЭО-3322В - 1 |

|

|

ЕНиР 1980 г., § 2-1-2а, табл. 2, п. 4а |

Разравнивание грунта на отвале бульдозером |

" |

253,10 |

0,22 (0,22) |

6,79 (6,79) |

Машинист 6 разр. - 1 |

Бульдозер ДЗ-35 - 1 |

|

|

ЕНиР на перевозку грузов автомобильным транспортом, 1974 г., § 2 и 14 |

Перевозка автомобилями-самосвалами грунта, разработанного |

экскаватором Э0-4121А (прямая лопата) |

100 т |

286,00 |

2,12 (2,12) |

73,82 (73,82) |

Шоферы 3 кл. - 6 |

Автомобили-самосвалы КрАЗ-256Б - 6 |

|

экскаватором ЭО-4121А (обратная лопата) |

125,46 |

2,31 (2,31) |

35,42 (35,42) |

Шоферы 3 кл. - 4 |

Автомобили-самосвалы КрАЗ-256Б - 4 |

|||

|

экскаватором ЭО-3322В |

5,76 |

6,92 (6,92) |

4,86 (4,86) |

Шоферы 3 кл. - 2 |

Автомобили-самосвалы КрАЗ-256Н - 2 |

|||

|

Итого |

165,73 |

|||||||

|

(165,73) |

||||||||

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ УСТРОЙСТВА ТРАНШЕИ ПОД КОММУНИКАЦИОННЫЙ ТОННЕЛЬ

Комплексно-механизированный процесс устройства траншеи под коммуникационный тоннель разработан для грунтов I - III групп.

Технологические схемы на производство земляных работ при прокладке тоннеля применимы при строительстве новых объектов и реконструкции существующих.

Объектом-представителем является промышленный корпус, к которому подходит коммуникационный тоннель.

Характеристика объекта-представителя

Размеры, м

глубина....................................................................... 9,9

ширина (по дну)........................................................ 13,3

длина (по дну)........................................................... 515,5

Группа грунта................................................................ I

Объем земляных работ, м3............................................ 106320

Строительство ведется в среднем климатическом поясе, в летнее время в две смены. Срок выполнения работ для основного варианта - 32 рабочих дня.

В процессе привязки технологической схемы к конкретному объекту и условиям строительства необходимо уточнить места расположения съездов, объемы работ и график их производства, калькуляции затрат труда, перечень средств механизации с учетом наличного парка землеройных механизмов.

ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

Настоящий комплексно-механизированный технологический процесс состоит из подготовительных и основных операций.

К подготовительным относятся: устройство временной автомобильной дороги для транспортировки грунта; устройство освещения мест разработки и складирования грунта; геодезическая разбивка осей и контуров траншеи.

К основным операциям относятся: разработка грунта в траншее; зачистка грунта недобора; уплотнение дна траншеи.

Состав комплексов машин, применяемых при выполнении технологического процесса, приведен ниже.

Вариант № 1 (основной):

Экскаватор ЭО-5122, оборудованный унифицированной обратной лопатой с ковшом емкостью 1,6 м3;

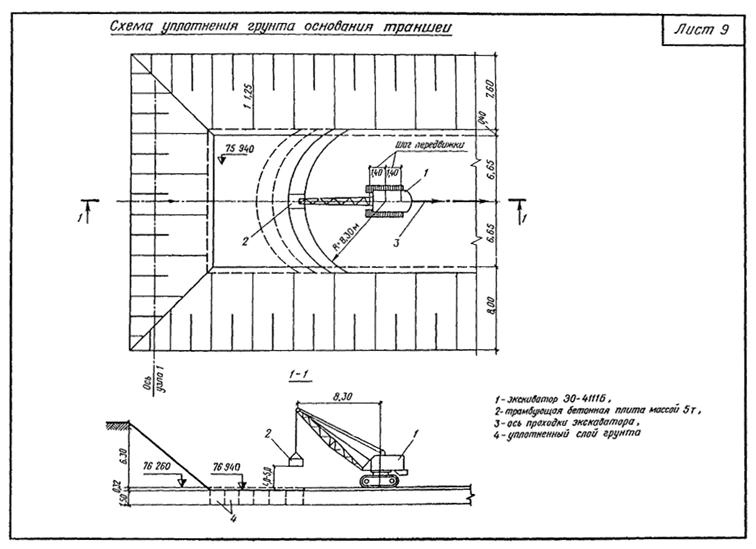

Экскаватор ЭО-4111Б, оборудованный драглайном с трамбующей плитой массой 5 т;

Бульдозер ДЗ-110А;

Автогрейдер ДЗ-31-1;

Автомобили-самосвалы КрАЗ-256Б.

Вариант № 2:

Экскаватор ЭО-4121А, оборудованный обратной лопатой с ковшом емкостью 1 м3;

Экскаватор ЭО-4111Б, оборудованный драглайном с трамбующей плитой массой 5 т;

Бульдозер ДЗ-110А;

Автогрейдер ДЗ-31-1;

Автомобили-самосвалы КамАЗ-5511.

Вариант № 3:

Экскаватор Э-10011Е оборудованный обратной лопатой с ковшом емкостью 1 м3;

Экскаватор ЭО-4111Б, оборудованный драглайном с трамбующей плитой массой 5 т;

Бульдозер ДЗ-54;

Автогрейдер ДЗ-31-1;

Автомобили-самосвалы КамАЗ-5511.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ ПРИ ИСПОЛЬЗОВАНИИ КОМПЛЕКСА МАШИН ВАРИАНТА № 1

Разработку грунта в траншее под коммуникационный тоннель производят экскаватором ЭО-5122, оборудованным унифицированной обратной лопатой с ковшом емкостью 1,6 м3. Разработка грунта ведется ниже уровня стоянки экскаватора продольной проходкой с поворотом платформы экскаватора не более, чем на 60°. От оси проходки экскаватора до верхней бровки откоса должно быть не менее 3,5 м. Грунт грузят в автомобили-самосвалы КрАЗ-256Б и вывозят в отвал. Автомобили-самосвалы, подаваемые под погрузку грунта, устанавливают по заранее поставленным вешкам таким образом, чтобы средний угол поворота платформы экскаватора не превышал 90°. Очередной автомобиль-самосвал должен подъезжать к месту погрузки не позднее окончания загрузки предыдущего. Для равномерного распределения грунта в кузове самосвала ковш экскаватора должен находиться над центром кузова.

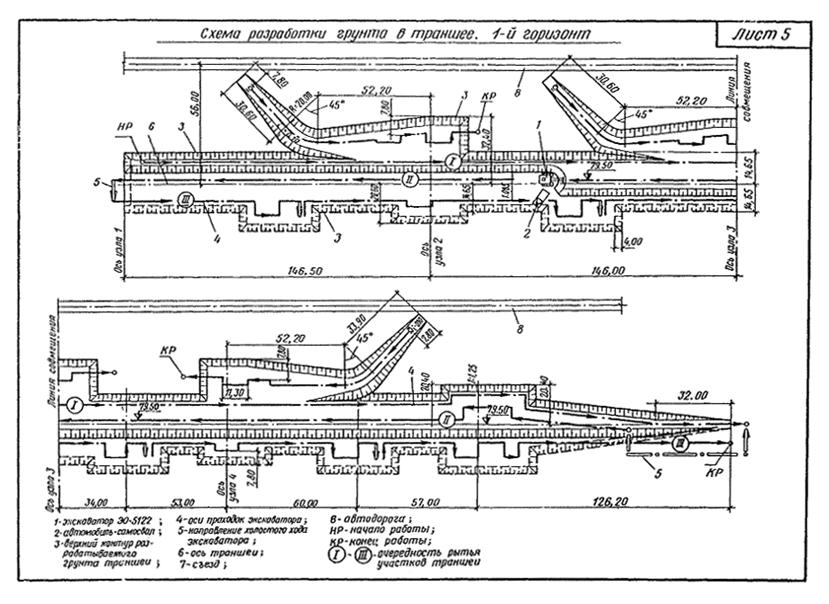

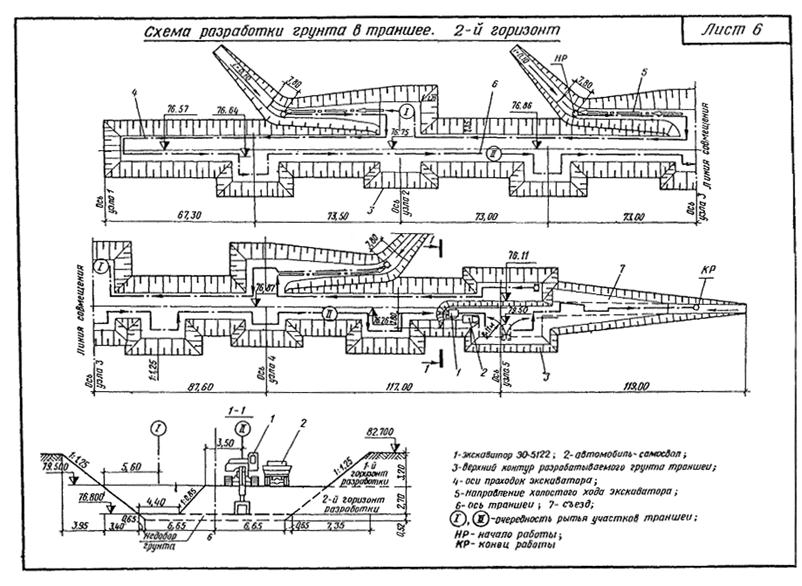

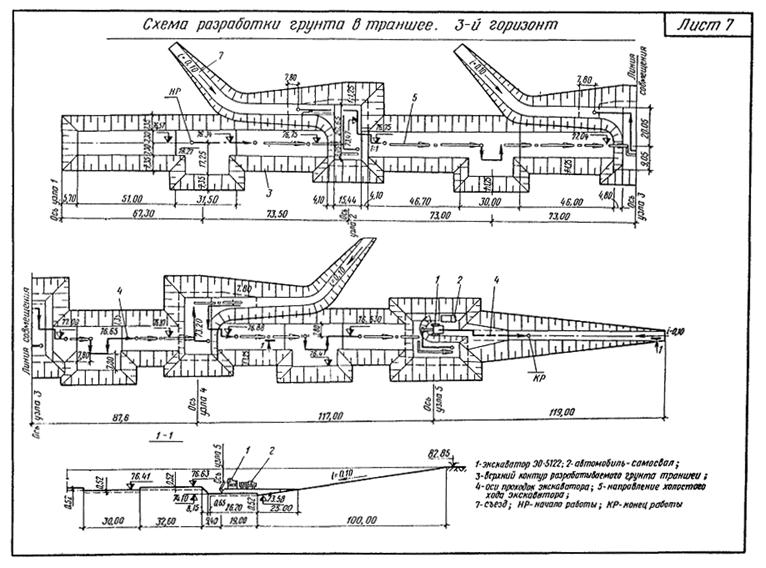

Разработка грунта экскаватором в траншее производится по трем горизонтам.

Очередность проходки и направление работы экскаватора приведены на листах 5 - 7.

Временные автомобильные дороги, по которым транспортируют грунт, следует поддерживать в исправном состоянии, используя для этой цели автогрейдер ДЗ-31-1.

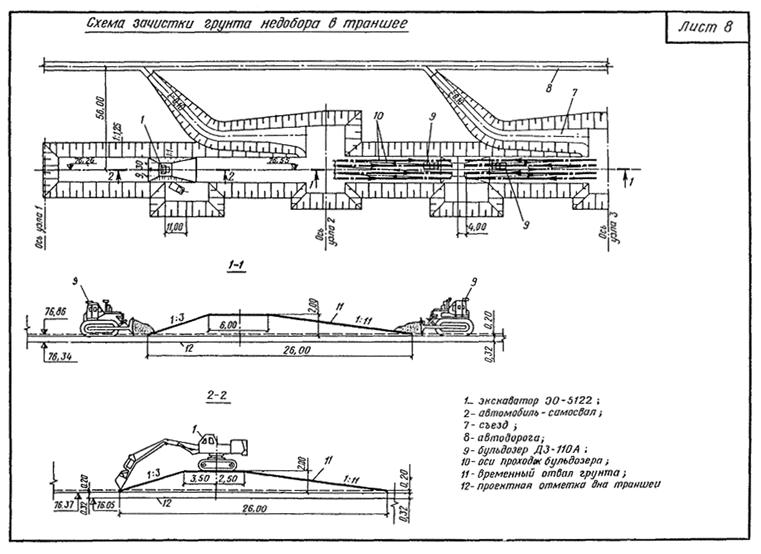

Разработка грунта экскаватором ведется с недобором по дну равным 0,52 м. Грунт недобора на глубину 0,2 м срезают бульдозером ДЗ-110А с перемещением во временные отвалы, из которых грунт экскаватором ЭО-5122 грузят в автомобили-самосвалы КрАЗ-256Б и вывозят в отвал (см. лист 8).

Дальнейшее понижение отметок дна траншеи до проектных (на 0,32 м) производят трамбующей плитой массой 5 т, подвешенной к стреле экскаватора 30-4111Б, оборудованного драглайном (см. лист 9).

По окончании отрывки траншеи и срезки недобора по дну проверяется влажность грунта и при недостаточной ее величине основание увлажняют до получения оптимальной влажности (18 %).

Уплотнение грунта производится последовательно, отдельными полосами, на участках, расположенных в радиусе действия стрелы экскаватора; высота подъема плиты составляет 4 - 5 м. След от каждой ранее уплотненной полосы должен перекрываться на 0,1 - 0,15 м.

Необходимое число ударов по одному следу принимается от 6 до 8 с уточнением опытным путем. Грунт в основании должен быть уплотнен на глубину 1,5 м до получения объемной массы скелета грунта 1,65 т/м3. При этом объемная масса скелета грунта на верхней границе уплотнения должна быть не менее 1,8 т/м3, а на нижней границе - 1,6 т/м3.

При разработке грунта по варианту № 1 (ведущая машина экскаватор ЭО-5122) каждую смену работают:

машинисты экскаваторов 6 разряда - 2;

помощники машинистов 5 разряда - 2;

машинисты бульдозеров 6 разряда - 2;

машинист автогрейдера 6 разряда - 1;

шоферы автомобилей-самосвалов 3 класса - 10.

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Наименование |

Варианты комплексов механизации работ |

||

|

1 |

2 |

3 (аналог) |

|

|

Объем работ, м3 |

106320 |

106320 |

106320 |

|

Общие затраты труда, чел.-дн. |

933 |

1148 |

1306 |

|

То же, на 1000 м3 грунта, чел.-ч |

71,9 |

88,5 |

100,7 |

|

Затраты машинного времени на весь объем работ, маш.-смен |

817 |

948 |

1090 |

|

Продолжительность процесса (при двухсменной работе), календарных дней |

32 |

37,5 |

40 |

|

Выработка за 1 маш.-ч, м3 грунта |

15,9 |

13,7 |

11,9 |

|

Стоимость затрат труда на весь объем работ, руб. |

5687 |

6849 |

7020 |

|

То же, на 1000 м3 грунта, руб. |

53,5 |

64,4 |

66 |

|

Приведенные затраты на весь объем работ, руб. |

52494 |

56322 |

60369 |

|

То же, на 1000 м3, руб. |

493,7 |

529,7 |

567,8 |

|

Эффективность (в сравнении с аналогом), руб. на 1000 м3 грунта |

+74,1 |

+38,1 |

- |

МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Потребность в машинах, оборудовании, инструментах, инвентаре, приспособлениях

|

Наименование |

Тип |

Марка |

Количество машин для вариантов комплексов механизации |

||

|

1 |

2 |

3 (аналог) |

|||

|

Экскаватор, оборудованный обратной лопатой |

Гидравлический |

ЭО-5122 |

2 |

- |

- |

|

То же |

То же |

ЭО-4121А |

- |

3 |

- |

|

То же |

Механический |

Э-10011Е |

- |

- |

3 |

|

Экскаватор, оборудованный драглайном с трамбующей плитой массой 5 т |

Механический |

ЭО-4111Б |

1 |

1 |

1 |

|

Бульдозер с неповоротным отвалом |

Гидравлический |

ДЗ-110А |

2 |

2 |

- |

|

То же |

То же |

ДЗ-54 |

- |

- |

2 |

|

Автогрейдер тяжелого типа |

- |

ДЗ-31-1 |

1 |

1 |

1 |

|

Автомобиль-самосвал |

- |

КрАЗ-256Б |

10 |

- |

- |

|

То же |

- |

КамАЗ-5511 |

- |

9 |

9 |

|

Нивелир |

Н-10 |

ГОСТ 10528-76 |

1 |

1 |

1 |

|

Теодолит |

Т-15 |

ГОСТ 10529-70 |

1 |

1 |

1 |

|

Рулетка стальная |

РС-20 |

- |

1 |

1 |

1 |

|

Рейка с уровнем длиной 3 м |

- |

- |

1 |

1 |

1 |

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА ПРИ РЫТЬЕ ТРАНШЕЙ ПОД КОММУНИКАЦИОННЫЙ ТОННЕЛЬ

ВАРИАНТ КОМПЛЕКСА МАШИН № 1

|

Обоснование |

Наименование работ |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч (маш.-ч) |

Затраты труда на весь объем работ, чел.-дн. (маш.-смен) |

Состав бригады, работающей в 2 смены |

Рекомендуемые машины и оборудование |

|

Расчетные данные ЦНИИОМТП |

Разработка грунта 1 группы экскаватором, оборудованным обратной лопатой, с погрузкой грунта в автомобили-самосвалы |

100 м3 |

1063,2 |

1,80 (0,90) |

232 (116) |

Машинисты 6 разр. - 2. Пом. машинистов 5 разр. - 2 |

Экскаваторы ЭО-5122 с ковшом емкостью 1,6 м3 - 2 |

|

ЕНиР на перевозку грузов автомобилями, 1974 г., § 2, 14 |

Перевозка грунта автомобилями-самосвалами на расстояние 2 км |

100 т |

1701,1 |

2,78 (2,78) |

577 (577) |

Шоферы 3 кл. - 20 |

Автомобили-самосвалы КрАЗ-256Б - 10 |

|

ЕНиР 1980 г., § 2-1-15, т. 2, № 12б, № 12д |

Разработка грунта II группы бульдозером с перемещением на расстояние 30 м (зачистка дна траншеи) |

100 м3 |

27,0 |

1,21 (1,21) |

4 (4) |

Машинисты 6 разр. - 2 |

Бульдозер ДЗ-110А - 1 |

|

Расчетные данные ЦНИИОМТП |

Уплотнение грунта трамбующей плитой, подвешенной на стреле экскаватора, при 6 - 8 ударах по одному следу |

100 м2 |

113,5 |

0,30 (0,30) |

4 (4) |

Машинисты 6 разр. - 2 |

Экскаватор ЭО-4111Б - 1. Бетонная плита массой 5 т - 1 |

|

ЕНиР 1980 г.. § 2-1-15, т. 2, № 12б |

Разработка грунта II группы бульдозером с перемещением на 10 м (работа на отвале) |

100 м3 |

1063,2 |

0,45 (0,45) |

58 (58) |

Машинисты 6 разр. - 2 |

Бульдозер ДВ-110А - 1 |

|

ЕНиР, 1980 г., § 2-1-30а |

Ремонт и содержание дорог 1 кл. автогрейдером при перевозке грунта на расстояние 2 км |

1000 м2 |

849,3 |

0,56 (0,56) |

58 (58) |

Машинисты 6 разр. - 2 |

Автогрейдер ДЗ-31-1 - 1 |

|

Итого |

933 (817) |

||||||

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА ПРИ РЫТЬЕ ТРАНШЕИ ПОД КОММУНИКАЦИОННЫЙ ТОННЕЛЬ

ВАРИАНТ КОМПЛЕКСА МАШИН № 2

|

Обоснование |

Наименование работ |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч (маш.-ч) |

Затраты труда на весь объем работ, чел.-дн. (маш.-смен) |

Состав бригады, работающей в 2 смены |

Рекомендуемые машины и оборудование |

|

Расчетные данные ЦНИИОМТП |

Разработка грунта I группы экскаватором, оборудованным обратной лопатой, с погрузкой грунта в автомобили-самосвалы |

100 м3 |

1063,2 |

3,10 (1,55) |

400 (200) |

Машинисты 6 разр. - 6. Пом. машинистов 5 разр. - 6 |

Экскаваторы ЭО-4121А с ковшом емкостью 1,0 м3 - 3 |

|

ЕНиР на перевозку грузов автомобилями, 1974 г. § 2, 14 |

Перевозка грунта автомобилями-самосвалами на расстояние 2 км |

100 т |

1701,1 |

293 (2,93) |

608 (608) |

Шоферы 3 кл. - 18 |

Автомобили-самосвалы КамАЗ-5511 - 9 шт. |

|

ЕНиР 1980 г., § 2-1-15, т. 2, № 12б, № 12д |

Разработка грунта II группы бульдозером с перемещением на расстояние 30 м (зачистка дна траншеи) |

100 м3 |

27,0 |

1,21 (1,21) |

4 (4) |

Машинисты 6 разр. - 2 |

Бульдозеры ДЗ-110А - 1 |

|

Расчетные данные ЦНИИОМПТ |

Уплотнение грунта трамбующей плитой, подвешенной на стреле экскаватора, при 6 - 8 ударах по одному следу |

100 м2 |

113,5 |

0,30 (0,30) |

4 (4) |

Машинисты 6 разр. - 2 |

Экскаваторы ЭО-4111Б - 1. Бетонная плита массой 5 т - 1 |

|

ЕНиР 1980 г., § 2-1-15, т. 2, № 12б |

Разработка грунта II группы бульдозером с перемещением на расстояние 10 м (работа на отвале) |

100 м3 |

1063,2 |

0,45 (0,45) |

58 (58) |

Машинисты 6 разр. - 2 |

Бульдозер ДЗ-110А - 1 |

|

ЕНиР 1980 г., § 2-1-30а |

Ремонт и содержание дорог 1 кл. автогрейдером при перевозке грунта на расстояние 2 км |

1000 м2 |

981,1 |

0,56 (0,56) |

66 (66) |

Машинисты 6 разр. - 2 |

Автогрейдер ДЗ-31-1 - 1 |

|

Итого |

1140 (940) |

||||||

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА ПРИ РЫТЬЕ ТРАНШЕИ ПОД КОММУНИКАЦИОННЫЙ ТОННЕЛЬ

ВАРИАНТ КОМПЛЕКСА МАШИН № 3

|

Обоснование |

Наименование работ |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч (маш.-ч) |

Затраты труда на весь объем работ, чел.-дн. (маш.-смен) |

Состав бригады, работающей в 2 смены |

Рекомендуемые машины и оборудование |

|

Расчетные данные ЦНИИОМТП |

Разработка грунта I группы экскаватором, оборудованным обратной лопатой с погрузкой грунта в автомобили-самосвалы |

100 м3 |

1063,2 |

3,32 (1,66) |

432 (216) |

Машинисты 6 разр. - 6. Пом. машинистов 5 разр. - 6 |

Экскаваторы Э-10011Е с ковшом емкостью 1,0 м3 - 3 |

|

ЕНиР на перевозку грузов автомобилями, 1974 г., § 2, 14 |

Перевозка грунта автомобилями-самосвалами на расстояние 2 км |

100 т |

1701,1 |

2,93 (2,93) |

608 (608) |

Шоферы 3 кл. - 18 |

Автомобили-самосвалы КамАЗ-5511 - 9 |

|

ЕНиР 1980 г., § 2-1-15, т. 2, № 12б, № 12д |

Разработка грунта II группы бульдозером с перемещением на расстояние 30 м (зачистка дна траншеи) |

100 м3 |

27,0 |

1,82 (1,82) |

6 (6) |

Машинисты 6 разр. - 2 |

Бульдозер ДЗ-54 - 1 |

|

Расчетные данные ЦНИИОМТП |

Уплотнение грунта трамбующей плитой, подвешенной на стреле экскаватора, при 6 - 8 ударах по одному следу |

100 м2 |

113,5 |

0,30 (0,30) |

4 (4) |

Машинисты 6 разр. -2 |

Экскаватор ЭО-4111Б - 1. Бетонная плита массой 5 т - 1 |

|

ЕНиР 1980 г., § 2-1-15, т. 2, № 12б |

Разработка грунта II группы бульдозером с перемещением на расстояние 10 м (работа на отвале) |

100 м3 |

1063,2 |

0,70 (0,70) |

90 (90) |

Машинисты 6 разр. - 4 |

Бульдозеры ДЗ-54 - 2 |

|

ЕНиР 1980 г., § 2-1-30а |

Ремонт и содержание дорог 1 кл. автогрейдером при перевозке грунта на расстояние 2 км |

1000 м2 |

527,1 |

0,56 (0,56) |

72 (72) |

Машинисты 6 разр. - 2 |

Авто грейдер ДЗ-31-1 - 1 |

|

Итого |

1212 (996) |

||||||

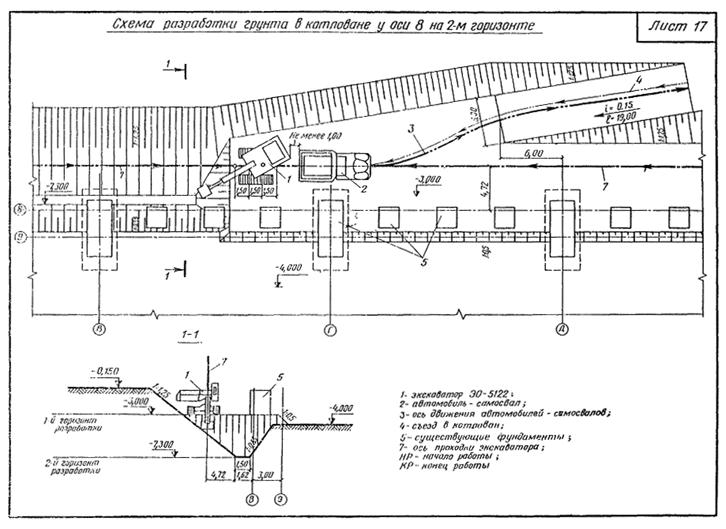

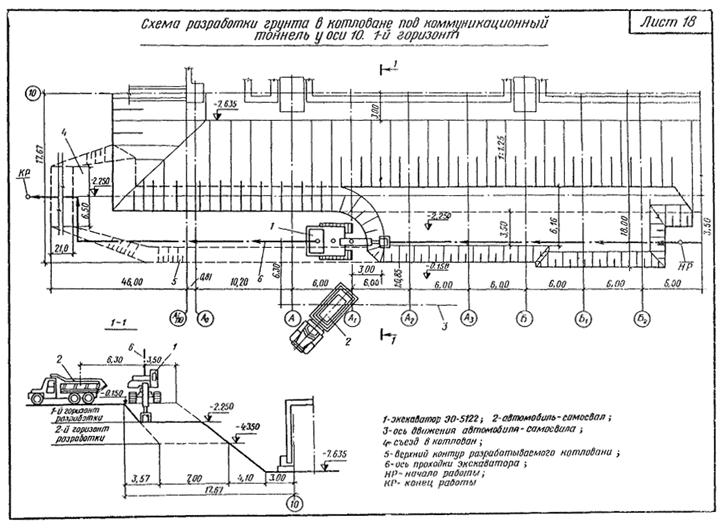

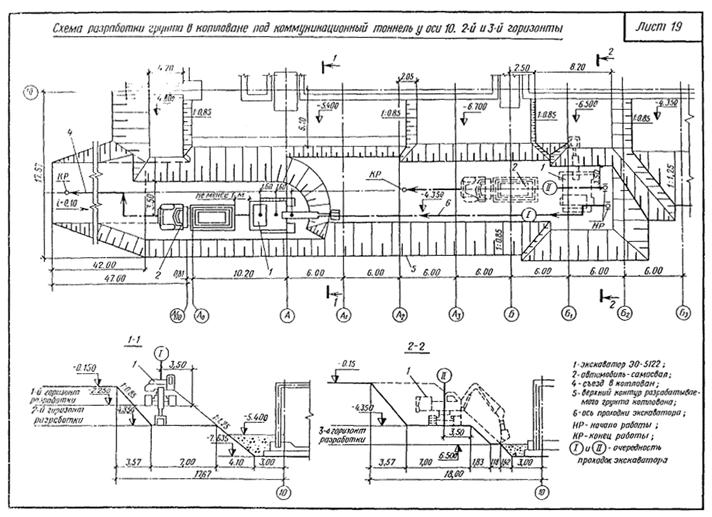

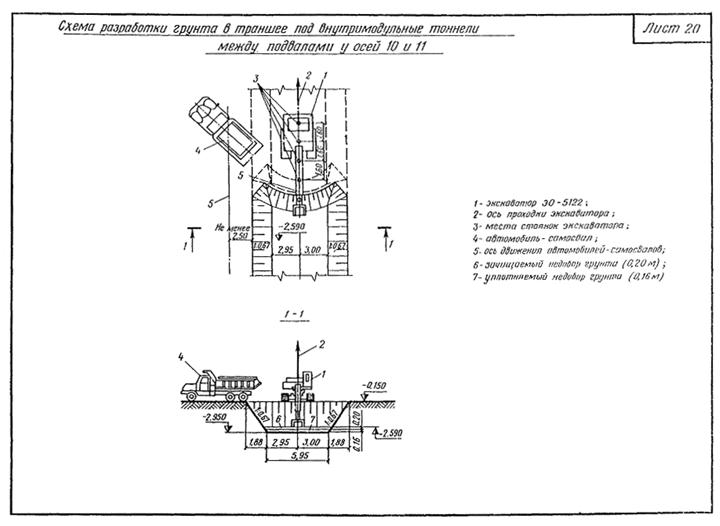

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ УСТРОЙСТВА КОТЛОВАНОВ ПОД ФУНДАМЕНТЫ ПОДВАЛОВ И ТОННЕЛЕЙ ВНУТРИ ПРОМЫШЛЕННОГО ЗДАНИЯ

Комплексно-механизированный процесс устройства подвалов и тоннелей внутри промышленного корпуса разработан для грунтов I - III групп.

Технологическая схема применима при строительстве новых объектов и реконструкции существующих промышленных корпусов.

Объектом-представителем является ранее построенный промышленный корпус, внутри которого ведутся земляные работы по устройству двух подвалов с котлованами для насосных станций и семи коммуникационных тоннелей.

Характеристика объекта-представителя

Размеры подвала у оси 10, м

глубина..................................................................... 7,5

ширина (по дну)....................................................... 28,25

длина (по дну).......................................................... 220

Размеры подвала у оси 11, м

глубина..................................................................... 7,5

ширина (по дну)....................................................... 17,25

длина (по дну).......................................................... 216

Размеры тоннеля у оси 10, м:

глубина..................................................................... 2,8; 4,2

ширина (по дну)....................................................... 5,95; 6,4

длина (по дну).......................................................... 49,4; 57,75

Размеры внутримодульных тоннелей, м

глубина..................................................................... 6,35

ширина (по дну)....................................................... 7 - 10

длина (по дну).......................................................... 223

Группа грунта I

Общий объем земляных работ, м3.............................. 140130

К устройству котлованов приступают после выполнения работ по бетонированию фундаментов корпуса здания.

Работы ведутся в среднем климатическом поясе в летнее время в две смены.

В процессе привязки технологической схемы к конкретным объекту и условиям строительства необходимо уточнить места расположения съездов, объемы и график производства работ, калькуляцию затрат труда, перечень средств механизации с учетом наличного парка землеройных машин.

ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

Настоящий комплексно-механизированный технологический процесс состоит из подготовительных и основных операций.

К подготовительным относятся: устройство временной автомобильной дороги для транспортировки грунта; устройство освещения мест разработки и складирования грунта; геодезическая разбивка осей и контуров котлованов.

К основным операциям относятся: разработка грунта в котловане; зачистка грунта недобора; уплотнение дна котлована.

Состав комплексов машин, применяемых при выполнении технологического процесса, приведен ниже.

Вариант № 1:

Экскаватор ЭО-5122, оборудованный унифицированной обратной лопатой с ковшом емкостью 1,6 м3;

Экскаватор ЭС-2621А, оборудованный обратной лопатой с ковшом емкостью 0,25 м3;

Экскаватор ЭО-4111Б, оборудованный драглайном с трамбующей плитой массой 5 т;

Бульдозер ДЗ-110А;

Автогрейдер ДЗ-31-1;

Автомобили-самосвалы КрАЗ-256Б и ЗИЛ ММЗ-555.

Вариант № 2:

Экскаватор ЭО-4121А, оборудованный обратной лопатой с ковшом емкостью 1 м3;

Экскаватор ЭО-2621А, оборудованный обратной лопатой с ковшом емкостью 0,25 м3;

Экскаватор ЭО-4111Б, оборудованный драглайном с трамбующей плитой массой 5 т;

Бульдозер ДЗ-110А;

Автогрейдер ДЗ-31-1;

Автомобили-самосвалы КамАЗ-5511 и ЗИЛ ММЗ-555.

Вариант № 3:

Экскаватор Э-10011Е, оборудованный обратной лопатой с ковшом емкостью 1 м3;

Экскаватор ЭО-2621А, оборудованный обратной лопатой с ковшом емкостью 0,25 м3;

Экскаватор ЭО-4111Б, оборудованный драглайном с трамбующей плитой массой 5 т;

Бульдозер ДЗ-54;

Автогрейдер ДЗ-31-1;

Автомобили-самосвалы КамАЗ-5511 и ЗИЛ ММЗ-555.

Ведущими машинами комплексов являются:

для варианта № 1 - экскаватор ЭО-5122 с оборудованием - унифицированная обратная лопата с ковшом емкостью 1,6 м3;

для варианта № 2 - экскаватор - Э-4121А с оборудованием - обратная лопата и ковшом емкостью 1 м3;

для варианта № 3 - экскаватор Э-10011Е с оборудованием - обратная лопата и ковшом емкостью 1 м3.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ ПРИ ИСПОЛЬЗОВАНИИ КОМПЛЕКСА МАШИН ВАРИАНТА № 1

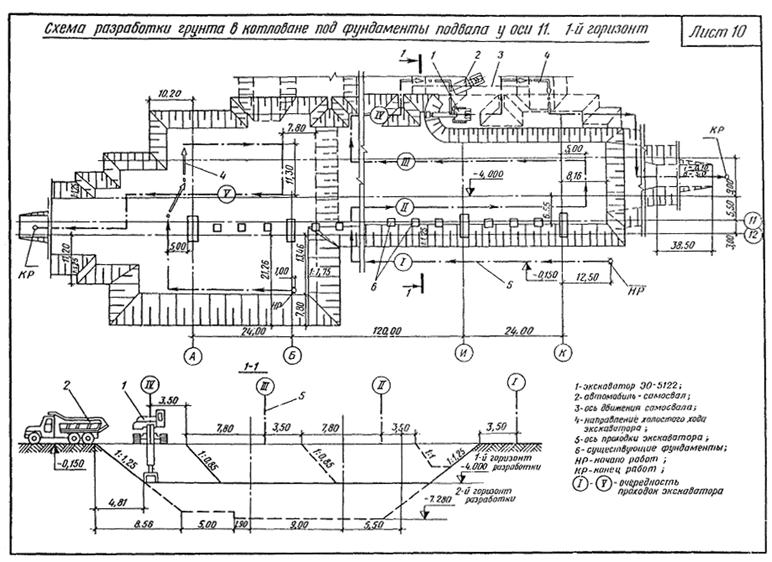

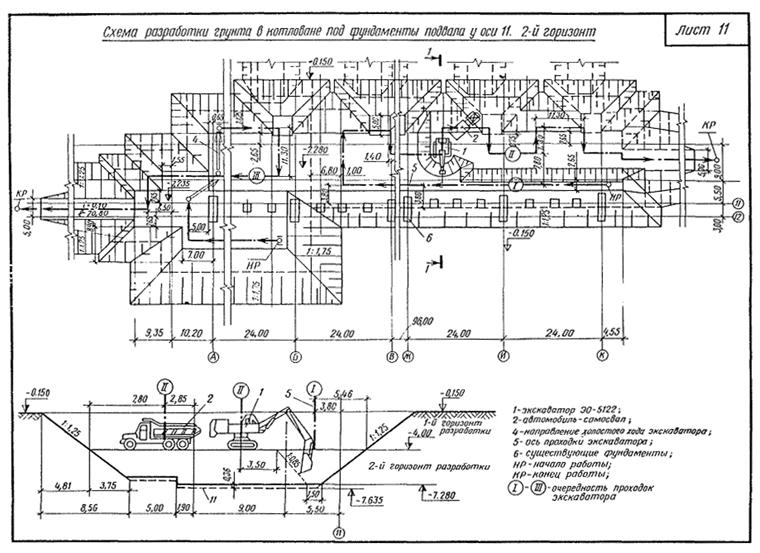

Разработка грунта в котлованах под фундаменты подвалов у осей 10 и 11, тоннеля у оси 10 и внутримодульных тоннелей производится экскаватором ЭО-5122 с оборудованием - унифицированная обратная лопата и ковшом емкостью 1,6 м3. Грунт грузят в автомобили-самосвалы КрАЗ-256Б и транспортируют в отвал.

Временные автомобильные дороги, по которым транспортируют грунт, следует постоянно поддерживать в исправном состоянии, используя для этой цели автогрейдер ДЗ-31-1.

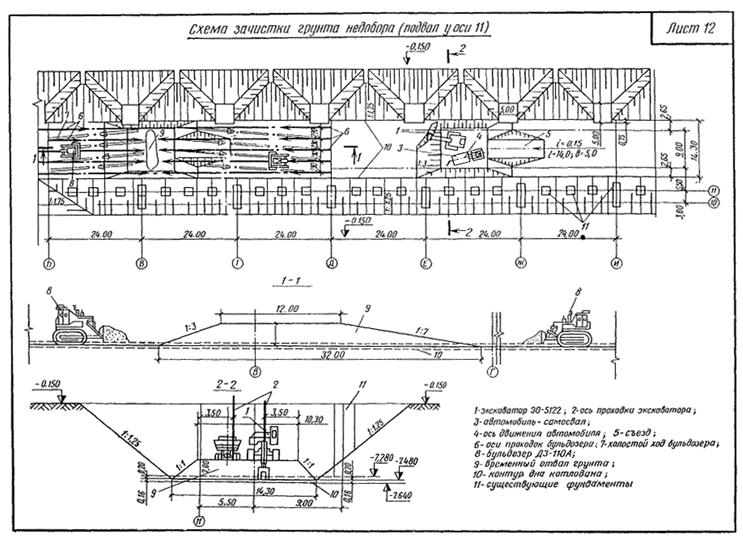

Разработка грунта экскаватором ведется с недобором по дну равным 0,?? м. Грунт недобора на глубину 0,2 м срезают бульдозером, ДЗ-110А с перемещением во временные отвалы, из которых грунт экскаватором ЭО-5122 грузят в автомобили-самосвалы КрАЗ-256Б и вывозят в отвал (лист 12).

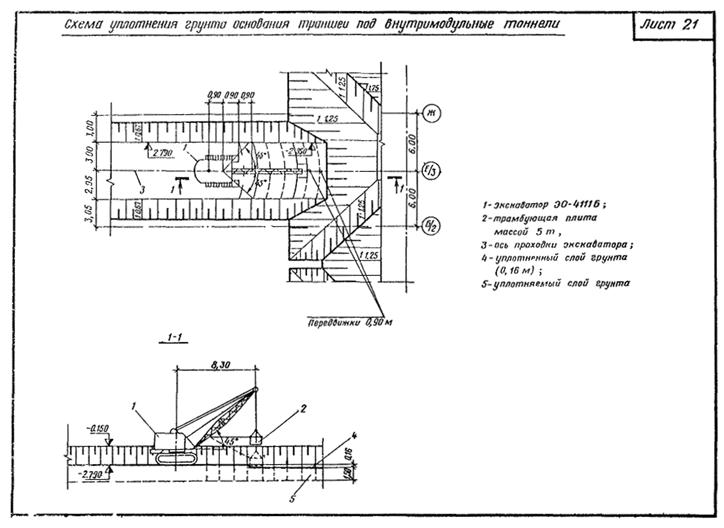

Дальнейшее понижение отметок дна котлована до проектных (на 0,16 м) выполняют при помощи трамбующей плиты массой 5 т, подвешенной к стреле экскаватора ЭО-4111Б, оборудованного драглайном.

Если по окончании отрывки котлована и срезки недобора грунта (0,2 м) влажность его окажется недостаточной, производят увлажнение до получения оптимальной влажности грунта (18 %).

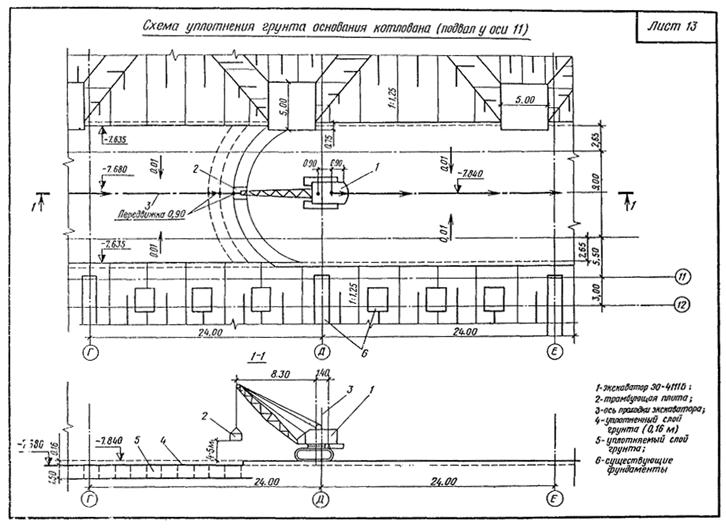

.Уплотнение грунта ведется последовательно на участках, расположенных в радиусе действия стрелы экскаватора, высота подъема плиты составляет 4 - 5 м. Необходимое число ударов по одному следу принимается от 6 до 8 с уточнением опытным путем. Грунт в основании должен быть уплотнен на глубину 1,5 м до получения объемной массы скелета грунта 1,65 т/м3. При этом объемная масса скелета грунта на верхней границе уплотнения должна быть не менее 1,8 т/м3, а на нижней границе - 1,6 т/м3 (лист 13).

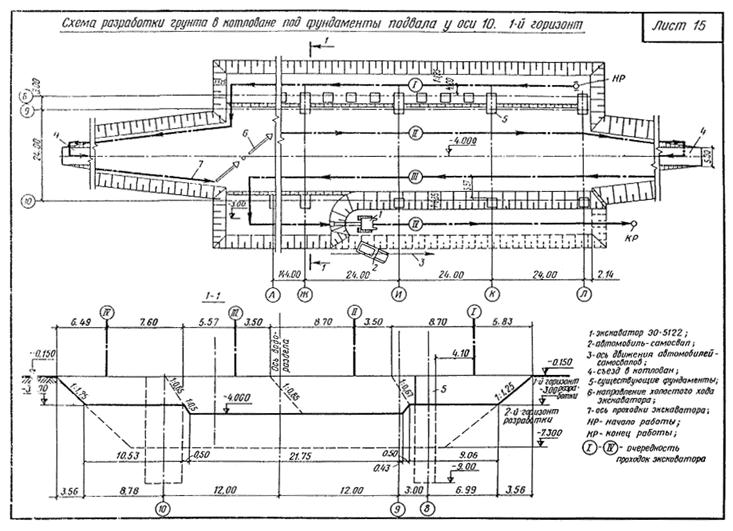

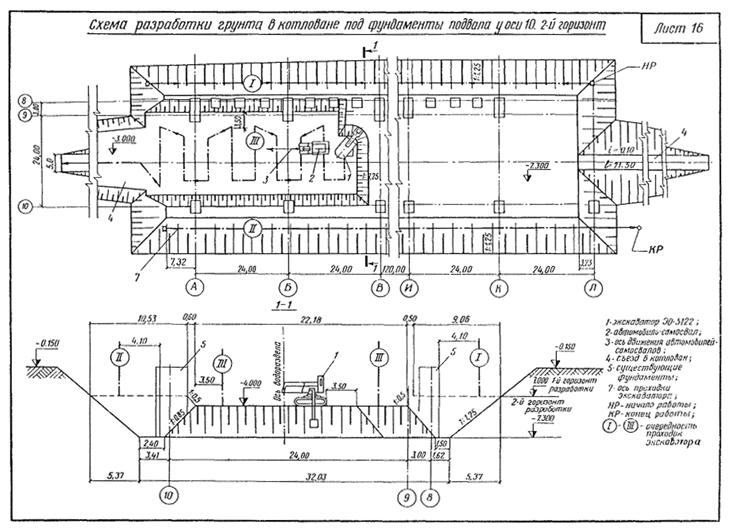

Разработка грунта экскаватором в котлованах под фундаменты подвалов у осей 10 и 11 производится двумя горизонтами. Направление работы экскаватора и очередность проходок указаны на технологических схемах производства работ (листы 10, 11, 15 и 16).

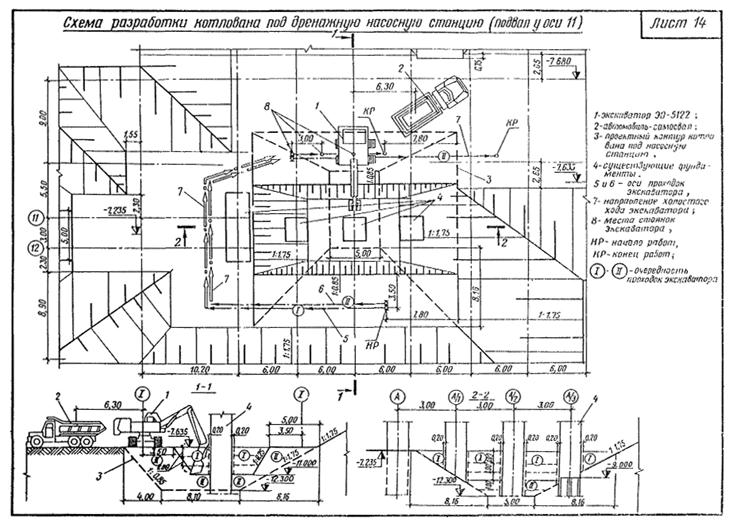

Разработка грунта в котловане под дренажную насосную станцию должна производиться отдельными слоями по всему периметру котлована во избежание одностороннего давления грунта на существующие фундаменты. Разработка грунта с одной из сторон котлована на полную глубину запрещена (лист 14).

Разработка грунта под дренажные канавы ведется экскаватором ЭО-2621А с оборудованием - обратная лопата. Грунт в автомобилях-самосвалах ЗИЛ ММЗ-555 вывозят в отвал.

Устройство котлованов под тоннели начинают по окончании устройства подвалов.

Грунт в котловане под тоннель у оси 10 разрабатывают тремя горизонтами (листы 18, 19), а под внутримодульные тоннели - одним (лист 20). При разработке грунта на втором и третьем горизонтах автомобили-самосвалы подъезжают к месту работы экскаватора задним ходом по съезду.

Уплотнение грунта основания котлована под внутримодульные тоннели выполняется аналогично уплотнению основания подвалов (см. лист 21).

При разработке грунта по варианту № 1 (ведущая машина - экскаватор ЭС-5122) в каждую смену работают:

машинисты экскаваторов 6 разряда - 2, помощник машиниста 5 разряда - 1, машинист экскаватора 5 разряда - 1, машинисты бульдозеров 6 разряда - 2, машинист автогрейдера 6 разряда - 1, шоферы автомобилей-самосвалов 3 класса - 7.

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Наименование |

Варианты комплексов механизации работ |

||

|

1 |

2 |

3 (аналог) |

|

|

Объем работ, м3 |

140130 |

140130 |

140130 |

|

Общие затраты труда, чел.-дн. |

1365 |

1592 |

1730 |

|

То же, на 1000 м3 грунта, чел.-ч |

79,9 |

93,2 |

101,2 |

|

Затраты машинного времени на весь объем работ, маш.-смен |

1214 |

1334 |

1453 |

|

Продолжительность процесса (при двухсменной работе), календарных дней |

88 |

79 |

85 |

|

Выработка за 1 маш.-ч, м3 грунта |

14,07 |

12,80 |

11,76 |

|

Стоимость затрат труда на весь объем работ, руб. |

8316 |

9475 |

9301 |

|

То же, на 1000 м3 грунта, руб. |

59,3 |

67,6 |

66,4 |

|

Приведенные затраты на весь объем работ, руб. |

74106 |

76955 |

79980 |

|

То же, на 1000 м3, руб. |

528,8 |

549,2 |

570,8 |

|

Эффективность (в сравнении с аналогом), руб. на 1000 м3 грунта |

+42,0 |

+21,6 |

|

МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Потребность в машинах, оборудовании, инструментах, инвентаре и приспособлениях

|

Наименование |

Тип |

Марка |

Количество машин для вариантов комплексов механизации |

||

|

1 |

2 |

3 (аналог) |

|||

|

Экскаватор, оборудованный обратной лопатой |

Гидравлический |

ЭО-5122 |

1 |

- |

- |

|

То же |

То же |

ЭО-4121А |

- |

2 |

- |

|

То же |

То же |

ЭО-2621А |

1 |

1 |

1 |

|

То же |

Механический |

Э-10011Е |

- |

- |

2 |

|

Экскаватор, оборудованный драглайном с трамбующей плитой массой 5 т |

Механический |

ЭО-4111Б |

1 |

1 |

1 |

|

Бульдозер с неповоротным отвалом |

Гидравлический |

ДЗ-110А |

2 |

2 |

- |

|

То же |

То же |

ДЗ-54 |

- |

- |

2 |

|

Автогрейдер тяжелого типа |

- |

ДЗ-31-1 |

1 |

1 |

1 |

|

Автомобиль-самосвал |

- |

КрАЗ-256Б |

5 |

- |

- |

|

То же |

- |

КамАЗ-5511 |

- |

6 |

6 |

|

То же |

- |

ЗИЛ ММЗ-555 |

2 |

2 |

2 |

|

Нивелир |

Н-10 |

ГОСТ 10528-76 |

1 |

1 |

1 |

|

Теодолит |

Т-15 |

ГОСТ 10529-70 |

1 |

1 |

1 |

|

Рулетка стальная |

РС-20 |

- |

1 |

1 |

1 |

|

Рейка с уровнем длиной 3 м |

- |

- |

1 |

1 |

1 |

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА ПРИ УСТРОЙСТВЕ КОТЛОВАНОВ ПОД ФУНДАМЕНТЫ ПОДВАЛОВ И ТОННЕЛЕЙ ВНУТРИ ПРОМЫШЛЕННОГО ЗДАНИЯ

ВАРИАНТ КОМПЛЕКСА МАШИН № 1

|

Обоснование |

Наименование работ |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч (маш.-ч) |

Затраты труда на весь объем работ, чел.-дн. (маш.-смен) |

Состав бригады, работающей в 2 смены |

Рекомендуемые машины и оборудование |

|

Расчетные данные ЦНИИОМТП |

Разработка грунта I группы экскаватором ЭО-5122, оборудованным обратной лопатой, с погрузкой грунта в автомобили-самосвалы |

100 м3 |

1368,8 |

1,80 (0,90) |

300,4 (150,2) |

Машинисты 6 разр. - 2. Пом. машинистов 5 разр. - 2 |

Экскаватор ЭО-5122 с ковшом емкостью 1,6 м3 - 1 |

|

ЕНиР на перевозку грузов автотранспортом, 1974 г., § 2, 14 |

Перевозка грунта автомобилями-самосвалами на расстояние 2 км |

100 т |

2190,1 |

2,78 (2,78) |

742,4 (742,4) |

Шоферы 3 кл. - 10 |

Автомобили-самосвалы КрАЗ-256Б - 5 |

|

ЕНиР 1980 г., § 2-1-11, т. 2, № 2а |

Разработка грунта I группы экскаватором ЭО-2621А, оборудованным обратной лопатой, с погрузкой в автомобили-самосвалы (траншеи под дренаж) |

100 м3 |

32,5 |

4,90 (4,90) |

19,4 (19,4) |

Машинисты 5 разр. - 8 |

Экскаватор ЭО-2621А с ковшом емкостью 0,25 м3 - 1 |

|

ЕНиР на перевозку грузов автотранспортом, 1974 г., § 2, 14 |

Перевозка грунта автомобилями-самосвалами ЗИЛ ММЗ-555 на расстояние 2 км |

100 т |

52,0 |

4,68 (4,68) |

29,6 (29,6) |

Шоферы 3 кл. - 4 |

Автомобили-самосвалы ЗИЛ ММЗ-555 - 2 |

|

ЕНиР 1980 г., § 2-1-15, т. 2, № 12б, № 12д |

Разработка грунта II группы бульдозером ДЗ-110А с перемещением на расстояние 30 м (зачистка дна котлованов) |

100 м3 |

24,8 |

1,21 (1,21) |

3,6 (3,6) |

Машинисты 6 разр. - 2 |

Бульдозер ДЗ-110А - 1 |

|

Расчетные данные ЦНИИОМТП |

Уплотнение грунта трамбующей плитой, подвешенной на стреле экскаватора, при 6 - 8 ударов по одному следу |

100 м2 |

1356,4 |

0,30 (0,30) |

5,0 (5,0) |

Машинисты 6 разр. - 2 |

Экскаватор ЭО-4111Б - 1. Бетонная плита массой 5 т - 1 |

|

ЕНиР 1980 г., § 2-1-30А |

Ремонт и содержание дорог 1 кл. автогрейдером при перевозке грунта на 2 км |

1000 м2 |

2483,4 |

0,56 (0,56) |

169,6 (169,6) |

Машинисты 6 разр. - 2 |

Автогрейдер ДЗ-31-1 - 1 |

|

ЕНиР 1980 г., § 2-1-15, т. 2, № 12б |

Разработка грунта II группы бульдозером с перемещением на расстояние 10 м (работа на отвале) |

100 м3 |

1401,3 |

0,45 (0,45) |

76,8 (76,8) |

Машинисты 6 разр. - 2 |

Бульдозер ДЗ-110А - 1 |

|

Итого |

1328,8 (1196,6) |

||||||

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА ПРИ УСТРОЙСТВЕ КОТЛОВАНОВ ПОД ФУНДАМЕНТЫ ПОДВАЛОВ И ТОННЕЛЕЙ ВНУТРИ ПРОМЫШЛЕННОГО ЗДАНИЯ

ВАРИАНТ КОМПЛЕКСА МАШИН № 2

|

Обоснование |

Наименование работ |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч (маш.-ч) |

Затраты труда на весь объем работ, чел.-дн. (маш.-смен) |

Состав бригады, работающей в 2 смены |

Рекомендуемые машины и оборудование |

|

Расчетные данные ЦНИИОМТП |

Разработка грунта I группы экскаватором ЭО-5122, оборудованным обратной лопатой, с погрузкой грунта в автомобили-самосвалы |

100 м3 |

1368, 8 |

3,10 (1,55) |

517,5 (258,8) |

Машинисты 6 разр. - 4. Пом. машинистов 5разр. - 4 |

Экскаваторы ЭО-4121А с ковшом емкостью 1,0 м3 - 2 |

|

ЕНиР на перевозку грузов автотранспортом, 1974 г., § 2, 14 |

Перевозка грунта автомобилями-самосвалами на расстояние 2 км |

100 т |

2190,1 |

2,93 (2,93) |

782,6 (782,6) |

Шоферы 3 кл. - 12 |

Автомобили-самосвалы КамАЗ-5511 -6 |

|

ЕНиР 1980 г., § 2-1-11, т. 2, № 2а |

Разработка грунта I группы экскаватором ЭО-2621А, оборудованным обратной лопатой, с погрузкой в автомобили-самосвалы (траншеи под дренаж) |

100 м3 |

32,5 |

4,90 (4,90) |

19,4 (19,4) |

Машинисты 5 разр. - 2 |

Экскаватор ЭО-2621А с ковшом емкостью 0,25 м3 - 1 |

|

ЕНиР на перевозку грузов автотранспортом, 1974 г., § 2, 14 |

Перевозка грунта автомобилями-самосвалами ЗИЛ ММЗ-555 на расстояние 2 км |

100 т |

52,0 |

4,68 (4,68) |

29,6 (29,6) |

Шоферы 3 кл. - 4 |

Автомобили-самосвалы ЗИЛ ММЗ-555 - 2 |

|

ЕНиР 1980 г., § 2-1-15, т. 2, № 12б, № 12д |

Разработка грунта II группы бульдозером ДЗ-110А с перемещением на расстояние 30 м (зачистка дна котлованов) |

100 м3 |

24,8 |

1,21 (1,21) |

3,6 (3,6) |

Машинисты 6 разр. - 2 |

Бульдозер ДЗ-110А - 1 |

|

Расчетные данные ЦНИИОМТП |

Уплотнение грунта трамбующей плитой, подвешенной на стреле экскаватора, при 6 - 8 ударах по одному следу |

100 м2 |

135,4 |

0,30 (0,30) |

5,0 (5,0) |

Машинисты 6 разр. - 2 |

Экскаватор ЭО-4111Б - 1. Бетонная плита массой 5 т - 1 |

|

ЕНиР 1980 г., § 2-1-30А |

Ремонт и содержание дорог 1 кл. автогрейдером при перевозке грунта на 2 км |

1000 м2 |

2178,9 |

0,56 (0,56) |

148,8 (148,8) |

Машинисты 6 разр. - 2 |

Автогрейдер ДЗ-31-1 - 1 |

|

ЕНиР 1980 г., § 2-1-15, т. 2, № 12б |

Разработка грунта II группы бульдозером с перемещением на расстояние 10 м (работа на отвале) |

100 м3 |

1401,3 |

0,45 (0,45) |

76,8 (76,8) |

Машинисты 6 разр. - 2 |

Бульдозер ДЗ-110А - 1 |

|

Итого |

1583,3 (1324,6) |

||||||

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА ПРИ УСТРОЙСТВЕ КОТЛОВАНОВ ПОД ФУНДАМЕНТЫ ПОДВАЛОВ И ТОННЕЛЕЙ ВНУТРИ ПРОМЫШЛЕННОГО ЗДАНИЯ

ВАРИАНТ КОМПЛЕКСА МАШИН № 3

|

Обоснование |

Наименование работ |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч (маш.-ч) |

Затраты труда на весь объем работ, чел.-дн. (маш.-смен) |

Состав бригады, работающей в 2 смены |

Рекомендуемые машины и оборудование |

|

Расчетные данные ЦНИИОМТП |

Работа грунта I группы экскаватором ЭО-5122, оборудованным обратной лопатой, с погрузкой грунта в автомобили-самосвалы |

100 м3 |

1368,8 |

3,32 (1,66) |

554,0 (277,0) |

Машинисты 6 разр. - 4. Пом. машинистов 5 разр. - 4 |

Экскаваторы Э-10011Е с ковшом емкостью 1 м3 - 2 |

|

ЕНиР на перевозку грузов автотранспортом, 1974 г., § 2, 14 |

Перевозка грунта автомобилями-самосвалами на расстояние 2 км |

100 т |

2190,1 |

2,93 (2,93) |

782,6 (782,6) |

Шоферы 3 кл. - 12 |

Автомобили-самосвалы КамАЗ-5511 - 6 |

|

ЕНиР 1980 г., § 2-1-11, т. 2, № 2а |

Разработка грунта I группы экскаватором ЭО-2621А, оборудованным обратной лопатой, с погрузкой в автомобили-самосвалы (траншеи под дренаж) |

100 м3 |

32,5 |

4,90 (4,90) |

19,4 (19,4) |

Машинисты 5 разр. - 2 |

Экскаватор ЭО-2621А с ковшом емкостью 1,0 м3 - 1 |

|

ЕНиР на перевозку грузов автотранспортом, 1974 г., § 2, 14 |

Перевозка грунта автомобилями-самосвалами ЗИЛ ММЗ-555 на расстояние 2 км |

100 т |

52,0 |

4,68 (4,68) |

29,6 (29,6) |

Шоферы 3 кл. - 4 |

Автомобили-самосвалы ЗИЛ ММЗ-555 - 2 |

|

ЕНиР 1980 г., § 2-1-15, т. 2, № 12б, № 12д |

Разработка грунта II группы бульдозером ДЗ-110А с перемещением на расстояние 30 м (зачистка дна котлованов) |

100 м3 |

24,8 |

1,82 (1,82) |

5,4 (5,4) |

Машинисты 6 разр. - 2 |

Бульдозер ДЗ-54 - 1 |

|

Расчетные данные ЦНИИОМТП |

Уплотнение грунта трамбующей плитой, подвешенной на стреле экскаватора, при 6 - 8 ударах по одному следу |

100 м2 |

135,4 |

0,30 (0,30) |

5,0 (5,0) |

Машинисты 6 разр. - 2 |

Экскаватор ЭО-4111Б - 1. Бетонная плита массой 5 т - 1 |

|

ЕНиР 1980 г., § 2-1-30а |

Ремонт и содержание дорог 1 кл. автогрейдером при перевозке грунта на 2 км |

1000 м2 |

2310,6 |

0,56 (0,56) |

157,8 (157,8) |

Машинисты 6 разр. - 2 |

Автогрейдер ДЗ-31-1 - 1 |

|

ЕНиР 1980 г., § 2-1-15, т. 2, № 12б |

Разработка грунта II группы бульдозером с перемещением на расстояние 10 м (работа на отвале) |

100 м3 |

1401,3 |

0,70 (0,70) |

119,6 (119,6) |

Машинисты 6 разр. - 2 |

Бульдозер ДЗ-54 - 1 |

|

Итого |

1673,4 (1396,4) |

||||||

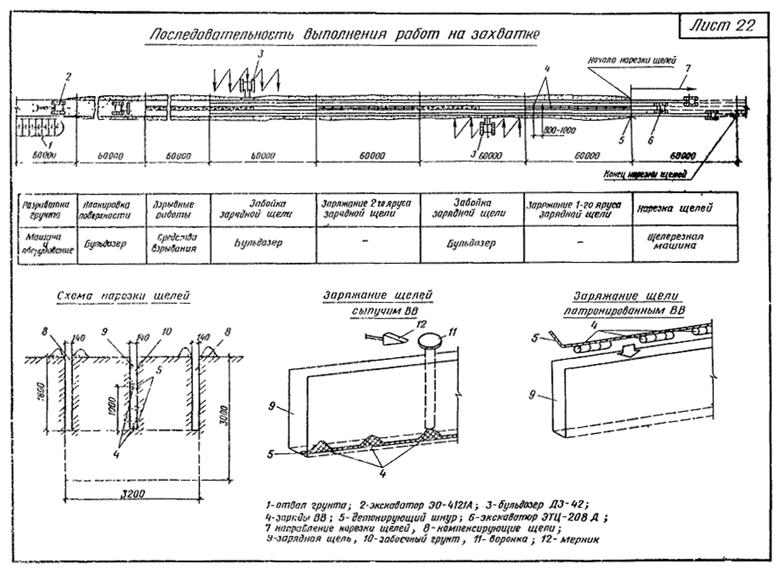

ТЕХНОЛОГИЧЕСКАЯ СХЕМА УСТРОЙСТВА ТРАНШЕЙ В МЕРЗЛЫХ ГРУНТАХ С ПРИМЕНЕНИЕМ ЩЕЛЕВЗРЫВНОЙ ТЕХНОЛОГИИ

Настоящая схема выполнена на разработку траншеи в мерзлом грунте щелевзрывным способом.

В состав работ, предусмотренных картой, входят: нарезка щелей в мерзлом грунте; забойка зарядной щели; рыхление мерзлого грунта взрывом; планировка поверхности траншеи после взрыва; разработка разрыхленного мерзлого и талого грунта экскаватором в отвал.

ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

До начала производства земляных работ необходимо:

получить письменное разрешение на право производства земляных работ в зоне расположения подземных коммуникаций от организаций, ответственных за эксплуатацию этих коммуникаций; разработать проект производства работ; выдать бригаде наряд-задание на производство работ; закончить расчистку трассы от снега; выполнить инструментальную разбивку траншей; наметить положение щелей.

Для траншей шириной 3,2 м нарезают три щели, средняя из которых является зарядной, а две крайние - компенсирующими.

Для нарезки щелей используют траншейный цепной экскаватор ЭТЦ-208Д. Сначала нарезают компенсирующие щели, а затем зарядную.

По середине основания зарядной щели укладывают детонирующий шнур (ДШ) и размещают рассыпной заряд взрывчатого вещества (ВВ). Для засыпки ВВ в зарядную щель применяют воронку из оцинкованного железа с трубкой, превышающей глубину щели на 50 - 60 см.

При использовании натренированного ВВ заряды предварительно прикрепляются к ДШ с помощью изоляционной ленты.

Заряды ВВ укладывают в зарядную щель в два яруса. Расстояние между ярусами 1 м. Масса нижнего заряда должна составлять 2/3 общей массы заряда в одной щели.

При длине щели до 20 м ДШ выпускают с одного ее конца на 1,5 - 2 м. При длине щели более 20 м ДШ следует выпускать с двух концов щели и предусматривать возможность повторного взрыва зарядов при затухании детонации или отказе части зарядов.

При укладке ДШ отдельные его отрезки соединяются только внахлестку или согласно указаниям инструкции, находящейся в ящике со шнуром. Длина нахлестки должна быть не менее 10 см, соединение шнура - плотным, скрепленным изоляционной лентой, тесьмой или шпагатом. В местах присоединения отрезков ДШ не должно быть острых углов, перегибов и скруток.

Взрывание зарядов должно производиться непосредственно после их подготовки. Число подготовленных к взрыванию зарядов должно равняться числу зарядов, взрываемых за один раз.

Для возбуждения детонации ДШ применяют электродетонаторы мгновенного или короткозамедленного действия, которые присоединяют к магистральной линии. Сначала взрывается нижний заряд, потом, с замедлением, верхний. В качестве источника тока, используется взрывная машинка КПМ-1.

Перед началом взрывных работ в соответствии с «Едиными правилами безопасности при взрывных работах», должны быть установлены границы опасной зоны.

По окончании взрывных работ бульдозером ДЗ-42 производится планировка поверхности траншеи. Затем грунт разрабатывается в отвал экскаватором ЭО-4121А, оборудованным обратной лопатой с ковшом емкостью 0,65 м3.

Все взрывные работы: укладку ДШ, присоединение к выпускам ДШ электродетонаторов, монтаж участковой и магистральной сетей, проверку с помощью взрывного испытателя сопротивления сети, рассыпку ВВ и производство взрыва, - выполняют два взрывника 4 разряда.

При производстве работ следует руководствоваться «Едиными правилами безопасности при взрывных работах» и правилами, приведенными в главе СНиПа Ш-4-80 «Техника безопасности в строительстве».

Особое внимание следует обратить на следующее:

к производству взрывных работ допускаются лица, сдавшие экзамен квалификационной комиссии и получившие «Единую книжку взрывника»;

руководство взрывными работами возлагается на специально назначенное приказом лицо, либо на технического руководителя взрывных работ подрядной организации (или назначенное им лицо);

к руководству взрывными работами допускаются лица с законченным горнотехническим образованием, а также окончивший специальные учебные заведения или курсы, дающие право на техническое руководство горными или взрывными работами;

при выполнении взрывных работ назначается старший взрывник, что оформляется записью в наряде-путевке;

все работы могут производиться только при наличии разрешения органов Госгортехнадзора, республиканских или ведомственных горнотехнических инспекций;

при любых операциях с взрывчатыми материалами должна соблюдаться максимальная осторожность; при обращении с ними запрещено курить, применять открытый огонь ближе 100 м от места их нахождения и т.п.

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Объем работ, м3

на захватку.......................................................................... 576

на 100 м траншеи............................................................... 960

Затраты труда на весь объем работ, чел.-дн.

на захватку.......................................................................... 3,09

на 100 м траншеи............................................................... 5,15

Стоимость затрат труда на весь объем работ, руб.-коп.

на захватку.......................................................................... 23 - 24

на 100 м траншеи............................................................... 38 - 73

Затраты труда на разработку 1 м3 грунта, чел.-ч................. 0,04

Удельный расход ВВ на 1 м3 мерзлого грунта, кг.............. 0,65

МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Потребность в основных материалах на 100 м траншей

|

Наименование |

Марка |

Ед. изм. |

Кол-во |

|

Шнур детонирующий |

ДША, ДШБ, ДШВ, ДШЭ |

м |

128 |

|

ВВ (взрывчатое вещество) |

6ЖВ |

кг |

225 |

Потребность в машинах, оборудовании, инструментах и инвентаре

|

Наименование |

Тип |

Марка |

Кол-во |

|

Экскаватор |

Траншейный цепной |

ЭТЦ-208Д |

1 |

|

То же |

Гидравлический |

ЭО-4121А |

1 |

|

Бульдозер |

ДЗ-42 |

1 |

|

|

Машинка взрывная |

- |

КПМ-1 |

1 |

|

Испытатель взрывной |

- |

ВИО-3 |

1 |

|

Мерник с воронкой |

- |

- |

1 |

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА УСТРОЙСТВО ТРАНШЕЙ В МЕРЗЛОМ ГРУНТЕ С ПРИМЕНЕНИЕМ ЩЕЛЕВЗРЫВНОЙ ТЕХНОЛОГИИ

|

Обоснование |

Наименование работ |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч (маш.-ч) |

Затраты труда на весь объем работ, чел.-дн. (маш.-смен) |

Состав бригады, работающей в одну смену |

Рекомендуемые машины и оборудование |

|

Расчетные данные ЦНИИОМТП |

Нарезание щелей цепным экскаватором |

100 м |

1,80 |

2,67 (2,67) |

4,81 (4,81) |

Машинист 6 разр. - 1 |

Экскаватор траншейный цепной ЭТЦ-208Д |

|

Расчетные данные ЦНИИОМТП |

Заряжание щелей зарядами ВВ |

100 кг |

2,25 |

2,46 |

5,54 |

Взрывники 4 разр. - 2 |

Мерник. Воронка. Испытатель взрывной ВИО-3 |

|

Расчетные данные ЦНИИОМТП |

Забойка зарядных щелей с помощью бульдозера |

100 м |

0,60 |

0,125 (0,125) |

0,08 (0,08) |

Машинист 5 разр. - 1 |

Бульдозер ДЗ-42 |

|

Расчетные данные ЦНИИОМТП |

Взрывание зарядов |

1 взрыв |

1 |

0,72 |

0,72 |

Взрывник 4 разр. - 1 |

Машинка взрывная КПМ-1 |

|

ЕНиР. 1980 г., § 2-1-24, п. 12б |

Планировка поверхности |

1000 м2 |

0,19 |

0,12 (0,12) |

0,02 (0,02) |

Машинист 5 разр. - 1 |

Бульдозер РТ-54 |

|

Дополнения и изменения к ЕНиР, 1969 г., выпуск 10, § 2-1-11б, табл. 1, п. 13и |

Разработка разрыхленного мерзлого грунта в траншее экскаватором |

100 м3 |

3,46 |

2,7 (2,7) |

9,34 (9,34) |

Машинист 6 разр. - 1. Пом. машиниста 5 разр. - 1 |

Экскаватор ЭО-4121А |

|

Разработка талого грунта в траншее экскаватором |

2,30 |

2,1 (2,1) |

4,83 (4,83) |

Машинист 6 разр. - 1. Пом. машиниста 5 разр. - 1 |

Экскаватор ЭО-4121А |

||

|

Итого |

25,34 (19,08) |

||||||

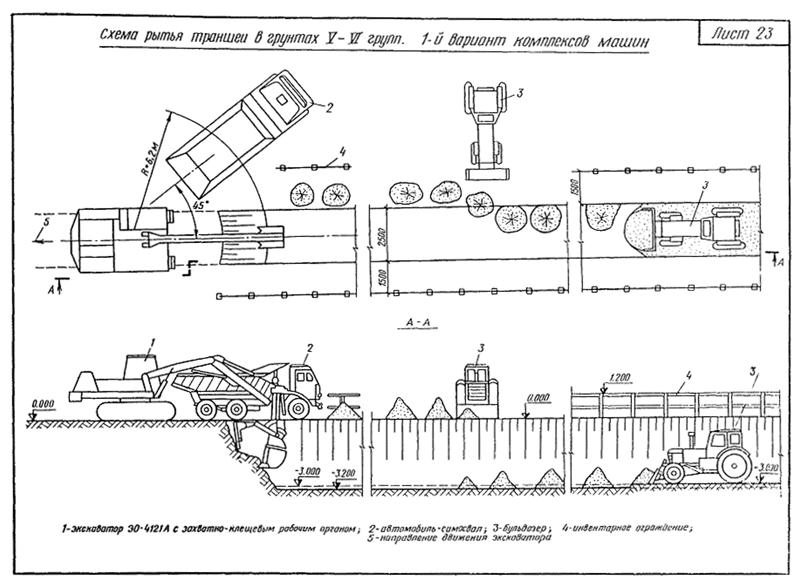

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ УСТРОЙСТВА ТРАНШЕЙ В ГРУНТАХ V - VI ГРУПП

Технологические схемы комплексно-механизированного процесса с применением захватно-клещевого рабочего органа на экскаваторе ЭО-4121А предусматривают разработку скальных грунтов V и VI групп в траншее длиной 100 м, шириной по дну 2,5 м и глубиной 3 м с транспортированием грунта автомобилями-самосвалами КамАЗ-5511 на расстояние 2 км.

Технологические схемы могут быть использованы для производства земляных работ при устройстве траншей любой конфигурации.

При привязке технологических схем к конкретному объекту и условиям строительства определяют объемы работ, уточняют технологию производства земляных работ, калькуляцию затрат труда и составляют график производства работ.

ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА ПО ПЕРВОМУ ВАРИАНТУ КОМПЛЕКСА МАШИН

До начала производства земляных работ выполняют подготовительные работы: инструментальную разбивку трассы траншеи в плане и прокладывают землевозные дороги.

Разработку грунта производят гидравлическим экскаватором ЭО-4121А с захватно-клещевым рабочим органом лобовым забоем с погрузкой грунта в самосвалы КамАЗ-5511.

При разработке грунта ось проходки экскаватора совмещена с осью траншеи.

Установку самосвалов под погрузку производят на расстоянии 2 м от оси экскаватора с таким расчетом, чтобы средний угол поворота стрелы экскаватора составлял 45°.

Экскаватор разрабатывает грунт ниже проектной отметки дна траншеи на глубину 20 см. Разработанный грунт грузят в самосвалы КамАЗ-5511, а мелкую фракцию отсыпают в отвал для обратной подсыпки дна траншеи. Обратную подсыпку грунта на глубину 20 см выполняют бульдозером ДЗ-37, затем этот же бульдозер используют для разравнивания грунта и планировки дна траншеи до проектной отметки.

Предусмотрены 4 варианта технологических схем механизации производства земляных работ.

Состав возможных вариантов комплексов машин

|

Технологические операции |

Варианты |

|||

|

1 |

2 |

3 |

4 |

|

|

Разработка грунта V и VI групп экскаватором |

ЭО-4121А с эахватно-клещевым рабочим органом |

ЭО-5122 с захватно-клещевым рабочим органом |

ЭО-4121А с ковшом емкостью 0,65 м3 |

Э-5015А с ковшом емкостью 0,5 м3 |

|

Послойное рыхление грунтов V и VI групп |

- |

- |

СП-62 на экскаваторе ЭО-4121А |

Клин-баба на экскаваторе Э-652Б |

|

Обратная подсыпка грунта бульдозером |

ДЗ-37 |

ДЗ-37 |

- |

ДЗ-37 |

|

Разравнивание грунта и планировка дна траншеи бульдозером |

То же |

То же |

- |

То же |

|

Транспортирование грунта автомобилями-самосвалами |

КамАЗ-5511 |

КамАЗ-5511 |

КамАЗ-55П |

КамАЗ-5511 |

ТЕХНИКА БЕЗОПАСНОСТИ

При производстве земляных работ необходимо строго соблюдать правила, изложенные в главах СНиПа Ш-4-80 «Техника безопасности в строительстве» и СНиПа Ш-8-76 «Земляные сооружения».

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Показатели |

Варианты комплексов машин |

|||

|

1 |

2 |

3 |

4 |

|

|

Затраты труда на весь объем работ, чел.-дн. |

16,78 31,18 |

14,48 18,94 |

20,8 25,3 |

34,48 42,58 |

|

То же, на 100 м3, чел.-дн. |

2,1 3,9 |

1,8 2,4 |

2,8 3,4 |

4,3 5,3 |

|

Затраты машинного времени на весь объем работ, маш.-смен |

16,78 31,18 |

14,48 18,94 |

20,8 25,3 |

34,48 42,58 |

|

Выработка одного рабочего в смену, м3 грунта |

47,7 25,7 |

55,2 42,2 |

36,1 29,6 |

23,2 18,8 |

|

Стоимость затрат труда на весь объем работ, руб. |

76-98 112-58 |

63-79 84-94 |

288-98 392-57 |

488-39 701-06 |

Примечание. В числителе - показатели для V группы грунта, в знаменателе - для VI группы.

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА ПО 1-му ВАРИАНТУ КОМПЛЕКСА МАШИН

|

Обоснование |

Наименование работ, группа грунта |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч (маш.-ч) |

Затраты труда на весь объем работ, чел.-дн. (маш.-смен) |

Состав звеньев, работающих в одну смену |

Рекомендуемые машины и оборудование |

|

|

По данным ЦНИИОМТП |

Разработка грунта экскаватором с захватно-клещевым рабочим органом с погрузкой в самосвалы |

V группа |

100 м3 |

7,5 |

5,9 (5,9) |

5,4 (5,4) |

Машинист 6 разр. - 1 |

Экскаватор ЭО-4121А - 1 |

|

VI группа |

11,1 (11,1) |

10,1 (10,1) |

||||||

|

То же, с отсыпкой в отвал |

V группа |

0,5 |

5,2 (5,2) |

0,3 (0,3) |

||||

|

VI группа |

9,8 (9,8) |

0,6 (0,6) |

||||||

|

ЕНиР 1980 г., § 2-1-21, т. 2, п. 1в |

Обратная подсыпка грунта бульдозером |

V группа |

100 м3 |

0,5 |

2,3 (2,3) |

0,14 (0,14) |

Машинист 4 разр. - 1 |

Бульдозер ДЗ-37 - 1 |

|

VI группа |

2,3 (2,3) |

0,14 (0,14) |

||||||

|

ЕНиР 1980 г., § 2-1-20, т. 2, п. 1в |

Разравнивание грунта и планировка дна траншеи бульдозером |

V группа |

100 м3 |

0,5 |

2,3 (2,3) |

0,14 (0,14) |

Машинист 4 разр. - 1 |

Бульдозер ДЗ-37 - 1 |

|

VI группа |

2,3 (2,3) |

0,14 (0,14) |

||||||

|

Единые нормы времени на перевозку грузов § 2 и 14 |

Перевозка грунта автомобилями-самосвалами на расстояние до 2 км |

V группа |

1 т |

1950 |

0,045 |

10,8 (10,8) |

Шоферы 3 кл. - 2 |

Автомобили-самосвалы КамАЗ-5511 - 2 |

|

VI группа |

2100 |

0,079 |

20,2 (20,2) |

|||||

|

Итого для V группы грунта |

16,78 (16,78) |

|||||||

|

Итого для VI группы грунта |

31,18 (31,18) |

|||||||

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА ПО 2-му ВАРИАНТУ КОМПЛЕКСА МАШИН

|

Обоснование |

Наименование работ, группа грунта |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч (маш.-ч) |

Затраты труда на весь объем работ, чел.-дн. (маш.-смен) |

Состав звеньев, работающих в одну смену |

Рекомендуемые машины и оборудование |

|

|

По данным ЦНИИОМТП |

Разработка грунта экскаватором с захватно-клещевым рабочим органом с погрузкой в самосвалы |

V группа |

100 м3 |

7,5 |

3,8 (3,8) |

3,5 (3,5) |

Машинист 6 разр. - 1 |

Экскаватор ЭО-5122 - 1 |

|

VI группа |

6,7 (6,7) |

6,1 (60,1) |

||||||

|

То же, с отсыпкой в отвал |

V группа |

0,5 |

3,3 (3,3) |

0,2 (0,2) |

||||

|

VI группа |

5,9 (5,9) |

0,36 (0,36) |

||||||

|

ЕНиР 1980 г., § 2-1-21, т. 2, п. 1 |

Обратная подсыпка грунта бульдозером |

V группа |

100 м3 |

0,5 |

2,3 (2,3) |

0,14 (0,14) |

Машинист 4 разр. - 1 |

Бульдозер ДЗ-37 - 1 |

|

VI группа |

2,3 (2,3) |

0,14 (0,14) |

||||||

|

ЕНиР 1980 г., § 2-1-20, т. 2, п. 1 |

Разравнивание грунта и планировка дна траншеи бульдозером |

V группа |

100 м3 |

0,5 |

2,3 (2,3) |

0,14 (0,14) |

Машинист 4 разр. - 1 |

Бульдозер ДЗ-37 - 1 |

|

VI группа |

2,3 (2,3) |

0,14 (0,14) |

||||||

|

Единые нормы времени на перевозку грузов § 2 и 14 |

Перевозка грунта автомобилями-самосвалами на расстояние до 2 км |

V группа |

1 т |

1950 |

0,044 |

10,5 (10,5) |

Шоферы 3 кл. - 3 |

Автомобили-самосвалы КамАЗ-5511 - 3 |

|

VI группа |

2100 |

0,048 |

12,2 (12,2) |

|||||

|

Итого для V группы грунта |

14,48 (14,48) |

|||||||

|

Итого для VI группы грунта |

18,94 (18,94) |

|||||||

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА ПО 3-му КОМПЛЕКСУ МАШИН

|

Обоснование |

Наименование работ, группа грунта |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч (маш.-ч) |

Затраты труда на весь объем работ, чел.-дн. (маш.-смен) |

Состав звеньев, работающих в одну смену |

Рекомендуемые машины и оборудование |

|

|

По данным ЦНИИОМТП |

Послойное рыхление грунта гидромолотом СП-62 на экскаваторе ЭО-4121А в траншее |

V группа |

100 м3 |

7,5 |

6,7 (6,7) |

6,1 (6,1) |

Машинист 6 разр. - 1 |

Экскаватор ЭО-4121А - 1. Гидромолот СП-62 - 1. |

|

VI группа |

8,3 (8,3) |

7,6 (7,6) |

||||||

|

Дополнения и изменения к ЕНиР 1980 г., § 2-1-11б, табл. 1, п. 2д, е |

Разработка разрыхленного грунта экскаватором ЭО-4121А с погрузкой в автомобили-самосвалы |

V группа |

100 м3 |

7,5 |

5,4 (5,4) |

4,9 (4,9) |

Машинист 6 разр. - 1 |

Экскаватор ЭО-4121А - 1 |

|

VI группа |

6,5 (6,5) |

5,9 (5,9) |

||||||

|

Единые нормы времени на перевозку грузов § 2 и 14 |

Перевозка грунта автомобилями-самосвалами на расстояние до 2 км |

V группа |

1 т |

1950 |

0,05 |

9,8 (9,8) |

Шоферы 3 кл. - 2 |

Автомобили-самосвалы КамАЗ-5511 - 2 |

|

VI группа |

2100 |

0,056 |

11,8 (11,8) |

|||||

|

Итого для V группы грунта |

20,8 (20,8) |

|||||||

|

Итого для VI группы грунта |

25,3 (25,3) |

|||||||

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА ПО 4-му ВАРИАНТУ КОМПЛЕКСА МАШИН

|

Обоснование |

Наименование работ, группа грунта |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч (маш.-ч) |

Затраты труда на весь объем работ, чел.-дн. (маш.-смен) |

Состав звеньев, работающих в одну смену |

Рекомендуемые машины и оборудование |

|

|

ЕНиР 1980 г., § 2-1-3, п. 3в, г К = 1,2 |

Послойное рыхление грунта клин-бабой, подвешенной к стреле экскаватора |

V группа |

100 м3 |

8,0 |

14,8 (14,8) |

14,4 (14,4) |

Машинист 6 разр. - 1 |

Экскаватор Э-652Б - 1 |

|

VI группа |

19,9 (19,9) |

19,4 (19,4) |

||||||

|

Дополнения и изменения к ЕНиР 1980 г., в. 10, § 2-1-11б, т. 1, п. 1д, е, л, м |

Послойная разработка грунта экскаватором с погрузкой его в автомобили-самосвалы |

V группа |

100 м3 |

7,5 |

7,1 (7,1) |

6,5 (6,5) |

Машинист 6 разр. - 1 |

Экскаватор Э-5015А - 1 |

|

VI группа |

8,2 (8,2) |

7,5 (7,5) |

||||||

|

То же, с отсыпкой в отвал |

V группа |

0,5 |

5,3 (5,3) |

0,3 (0,3) |

||||

|

VI группа |

6,4 (6,4) |

0,4 (0,4) |

||||||

|

ЕНиР 1980 г., § 2-1-21, т. 2, п. 1в |

Обратная подсыпка грунта бульдозером |

V группа |

100 м3 |

0,5 |

2,3 (2,3) |

0,14 (0,14) |

Машинист 4 разр. - 1 |

Бульдозер ДЗ-37 - 1 |

|

VI группа |

2,3 (2,3) |

0,14 (0,14) |

||||||

|

ЕНиР 1980 г., § 2-1-20, т. 2, п. 1в |

Разравнивание грунта и планировка дна траншеи до проектной отметки бульдозером |

V группа |

100 м3 |

0,5 |

2,3 (2,3) |

0,14 (0,14) |

Машинист 4 разр. - 1 |

Бульдозер ДЗ-37 - 1 |

|

VI группа |

2,3 (2,3) |

0,14 (0,14) |

||||||

|

Единые нормы времени на перевозку грузов § 2 и 14 |

Перевозка грунта автомобилями-самосвалами на расстояние до 2 км |

V группа |

1 т |

1950 |

0,067 |

13,0 (13,0) |

Шоферы 3 кл. - 2 |

Автомобили-самосвалы КамАЗ-5511 - 2 |

|

VI группа |

2100 |

0,071 |

15,0 (15,0) |

|||||

|

Итого для V группы грунта |

34,48 (34,48) |

|||||||

|

Итого для VI группы грунта |

42,58 (42,58) |

|||||||

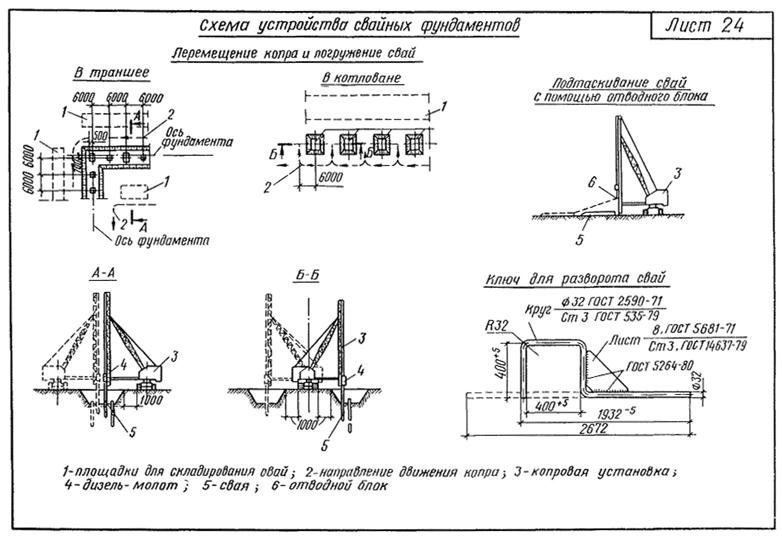

ТЕХНОЛОГИЧЕСКАЯ СХЕМА УСТРОЙСТВА СВАЙНЫХ ФУНДАМЕНТОВ

Схема разработана на устройство свайных фундаментов из железобетонных свай квадратного сечения длиной до 12 м под колонны одноэтажных промышленных зданий.

Расположение свай в фундаментах кустовое. Места погружения свай определены проектом в соответствии с расчетом.

До начала погружения свай должны быть выполнены следующие работы: спланирована площадка; разработаны котлованы и траншеи; доставлен в зону и смонтирован копер; доставлены на площадку и разложены у мест погружения комплекты свай.

Сваи раскладывают комплектами в зоне действия копра в соответствии со схемой его движения.

На рабочем месте их укладывают в один ряд по длине. Рабочее место должно быть подготовлено так, чтобы сваю можно было располагать без подкладок и соблюдать безопасность при подтаскивании ее к копру.

Перед погружением необходимо проверить разбивку осей свайных рядов и мест погружения свай, а также отбраковать сваи и разметить их.

Сваи забивают в грунт с помощью копра, смонтированного на базе гусеничного крана-экскаватора и оснащенного дизель-молотом с соответствующей погружающей способностью.

Первые удары молота по свае производят при неполном подъеме и сбросе ударной части. После уточнения правильности установки сваи и ее соответствия проектному положению переходят к нормальному режиму работы молота и окончательно погружают сваи.

Во избежание деформации головы сваи от ударов молота следует применять деревянные прокладки, регулировать высоту подъема ударной части молота, а также следить за соосностью вертикальных осей ударной части молота и сваи.

После погружения до проектной отметки или заданной величины отказа голову сваи срубают отбойным молотком. Возможно применение специальных машин. Чтобы предохранить сваю от трещин и сколов при срубке головы, следует использовать инвентарные стальные хомуты для предварительного обжатия сваи по линии намечаемой срубки.

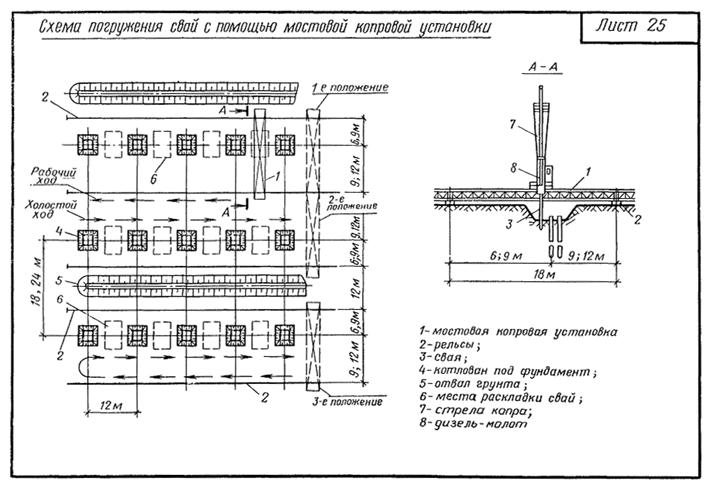

Приведена схема забивки свай с использованием мостовой копровой установки конструкции ЦНИИОМТП.

Порядок работ при этом варианте следующий. Доставленную на площадку мостовую копровую установку располагают на месте ее монтажа над рельсовыми путями. После установки катковых тележек на рельсы автомобиль-тягач и пневмотележку откатывают, а копровую стрелу и другое оборудование приводят в рабочее положение. После забивки свай в заданном ряду фундамента мостовую установку переводят в транспортное положение. Для проезда копровой установки через рельсовые пути устраивают деревянные щитовые настилы. Копровую установку перемещают в очередное рабочее положение, а рельсовый путь переносят на новый участок (захватку).

В процессе свайных работ необходимо соблюдать требования главы СНиПа III-4-80 «Техника безопасности в строительстве», а также требования, приведенные в «Руководстве по производству свайных работ и технике безопасности при эксплуатации копров и копрового оборудования на базовых машинах и рельсовом ходу» (ЦНИИОМТП, 1973 г.).

ТРЕБОВАНИЯ К КАЧЕСТВУ РАБОТ

В целях обеспечения качества свайных работ необходимо соблюдать следующие требования.

Отклонения от проектных размеров не должны превышать (в мм):

для длины призматической части сваи

при длине сваи до 10 м включительно............................................................... ± 30

то же, более 10 м................................................................................................... ± 40

для поперечного сечения сваи................................................................................. +5

для длины острия сваи.............................................................................................. ± 30

для величины смещения острия сваи от центра поперечного сечения............... 10

для расстояния от центра подъемных петель и штырей до конца сваи............... ± 50

Отклонения разбивочных осей свайных рядов от проектных не должны превышать 1 см на каждые 100 м.

Масса ударной части молота одиночного действия, в том числе дизель-молота, должна быть: при длине сваи 12 м и более - не менее массы сваи; при длине сваи до 12 м и забивке в плотные грунты - не менее 1,5 массы сваи, а при грунтах средней плотности - не менее 1,25 массы сваи (с наголовником).

Для забивки свай следует применять наголовники, соответствующие поперечному сечению сваи; зазоры между боковой гранью сваи и стенкой наголовника должны быть не более 1 см.

Отклонения забивных свай от проектного положения не должны превышать величин, указанных ниже или в проекте, при соответствующем обосновании.

|

Тип свай и их расположение |

Допускаемые отклонения осей свай в плане (в диаметрах круглых свай или диагоналях прямоугольных) |

|

Для кустов и лент с расположением свай в два и три ряда: |

|

|

для крайних свай поперек оси свайного ряда |

0,2 |

|

для остальных и крайних свай вдоль свайного ряда |

0,3 |

Примечания. При ленточном и кустовом расположении число свай, имеющих максимально допускаемые отклонения от проектного положения, не должно превышать 25 % их общего количества.

Возможность использования свай с отклонениями сверх допускаемых устанавливается проектной организацией.

Недобивка свай, вызываемая технологическими причинами погружения и грунтовыми условиями, допускается для свай длиной до 10 м на 0,5 м от поверхности планировки и на 1 м при длине свай более 10 м.

ЗАТРАТЫ ТРУДА НА УСТРОЙСТВО СВАЙНЫХ ФУНДАМЕНТОВ С ПОМОЩЬЮ КОПРА

|

Обоснование |

Наименование работ |

Единица измерения |

Норма времени на единицу измерения, чел.-ч (маш.-ч) |

Состав звена, работающего в одну смену |

Рекомендуемые машины и оборудование |

|

ЕНиР, 1978 г., § 12-52, п. 4 |

Выгрузка и раскладка свай у мест погружения |

100 свай |

14,2 (7,1) |

Машинист 5 разр. - 1. Такелажники 3 разр. - 2 |

Стреловой кран КС-4361 - 1. Строп двухветвевой грузоподъемностью 5 т |

|

ЕНиР, 1978 г., § 12-66 |

Разметка свай краской через 0,5 м |

100 свай |

1,2 - |

Копровщик 3 разр. - 1 |

- |

|

ЕНиР, 1978 г., § 12-21г |

Погружение свай длиной 8 м |

1 свая |

0,92 (0,46) |

Машинист 6 разр. - 1. Копровщики 5 разр. - 1. 3 разр. - 1 |

Копер с навесной стрелой на базе экскаватора Э-10011 - 1. Дизель-молот СП-41А - 1. Отвес - 1. Строп - 1. Отводной блок |

|

§ 12-21д |

То же, до 10 м |

1,06 (0,58) |

|||

|

§ 12-21е |

То же, до 12 м |

1,22 (0,61) |

|||

|