ОТРАСЛЕВОЙ СТАНДАРТ

СБОРОЧНЫЕ

ЕДИНИЦЫ

И ДЕТАЛИ ТРУБОПРОВОДОВ

НА Рр МПа (320 кгс/см2).

Общие технические условия

ОСТ 26-01-49-82

ОТРАСЛЕВОЙ СТАНДАРТ

|

СБОРОЧНЫЕ

ЕДИНИЦЫ Общие технические условия |

ОСТ 26-01-49-82 Взамен ОСТ 26-01-49-76, ОСТ 26-01-16-76 |

Приказом Всесоюзного промышленного объединения от 24.09.1982 г. № 128 срок действия

с 01.07.1983 г.

до 01.07.1988 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на детали трубопроводов по ОСТ 26-01-20-82 ÷ ОСТ 26-01-49-82, применяемые в промышленности по производству минеральных удобрений в трубопроводах производства аммиака Ду от 250 до 400 мм с давлением рабочей среды 32 МПа (320 кгс/см2) и температурой от минус 40 до плюс 350 °С.

Стандарт устанавливает требования к конструкции деталей трубопроводов, требования к разделке концов труб и деталей под сварку, к изготовлению и сборочным операциям и поставке деталей трубопроводов.

1. КЛАССИФИКАЦИЯ

Детали трубопроводов по основным характеризующим признакам отнесены к трем классам:

детали, работающие под давлением азотоводородоаммиачной среды, при температуре от минус 40 до плюс 250 °С - 1-ый класс;

детали, работающие под давлением азотоводородоаммиачной среды при температуре от минус 40 до плюс 350 °С - 2-ой класс;

детали, работающие под нагрузкой в среде окружающей атмосферы - 3-ий класс.

Классификация деталей трубопроводов, входящих в сборник, по основным характеризующим признакам, приведена в табл. 1.

Таблица 1

Классы деталей

|

Стандарт |

Рабочая среда |

|||

|

азотоводородоаммиачная смесь газов |

окружающая атмосфера |

|||

|

Рабочая температура от минус 40 до плюс |

||||

|

250 °С |

350 °С |

350 °С |

||

|

Трубы |

ОСТ 26-01-20-82 |

1 |

2 |

- |

|

Колена штампованные |

ОСТ 26-01-22-82 |

|||

|

Угольники |

ОСТ 26-01-26-82 |

|||

|

Угольники с ответвлениями |

ОСТ 26-01-27-82 |

|||

|

Тройники |

ОСТ 26-01-29-82 |

|||

|

Тройники с ответвлениями |

ОСТ 26-01-30-82 |

|||

|

Переходники |

ОСТ 26-01-33-82 |

|||

|

Вставки |

ОСТ 26-01-34-82 |

|||

|

Штуцеры |

ОСТ 26-01-35-82 |

|||

|

Карманы под термоэлектрические термометры и термометры сопротивления |

ОСТ 26-01-36-82 |

|||

|

Фланцы |

ОСТ 26-01-37-82 |

|||

|

Фланцы переходные |

ОСТ 26-01-38-82 |

|||

|

Заглушки |

ОСТ 26-01-39-82 |

|||

|

Заглушки двусторонние |

ОСТ 26-01-40-82 |

|||

|

Кольцо |

ОСТ 26-01-41-82 |

|||

|

Прокладки металлические |

ОСТ 26-01-42-82 |

|||

|

Шпильки двусторонние |

ОСТ 26-01-43-82 |

3 |

||

|

Шпильки упорные |

ОСТ 26-01-44-82 |

|||

|

Гайки чистые шестигранные |

ОСТ 26-01-45-82 |

|||

|

Опоры |

ОСТ 26-01-25-82 |

|||

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Общие требования.

2.1.1. Детали трубопроводов должны изготовляться в соответствии с требованиями настоящего стандарта по рабочей документации, утвержденной в установленном порядке.

2.1.2. Выбор материалов для изготовления деталей трубопроводов в зависимости от условий применения должен производиться по табл. 2.

2.2. Требования к заготовкам.

2.2.1. Заготовки, предназначенные для изготовления деталей трубопроводов, должны иметь соответствующую маркировку и сертификаты.

2.2.2. Детали трубопроводов должны изготовляться из поковок и труб.

Стандарты на детали с указанием марок сталей и температурных интервалов применения приведены в табл. 2.

2.2.3. Штуцеры, карманы под термоэлектрические термометры и термометры сопротивления допускается изготовлять из сортового проката, прокладки - листового проката.

2.2.4. Исходным материалом для поковок должны быть слитки, катаные и кованые заготовки и сортовой прокат.

Технические требования к заготовкам, правила приемки и методы испытаний - по ОСТ 26-01-135-81.

Таблица 2

Условия применения сталей

|

Марки стали и стандарт или технические условия на химический состав |

|||

|

Наименование |

Стандарт |

Температура среды, °С |

|

|

до 250 |

до 350 |

||

|

Трубы |

ОСТ 26-01-20-82 |

15ГС (см. примеч. 1) ту 14-3-460-75 14ХГС 30ХМА |

20Х2МА (20Х2М) ТУ 108-11-432-79 |

|

Колена |

ОСТ 26-01-22-82 |

||

|

Штуцеры |

ОСТ 26-01-35-82 |

||

|

Карманы под термоэлектрические термометры и термометры сопротивления |

ОСТ 26-01-36-82 |

14ХГС 30ХМА |

20ХМА (20X2М) ТУ 108-11-432-79 22Х3М |

|

Угольники |

ОСТ 26-01-26-82 |

ТУ 108.838-79 |

|

|

Тройники |

ОСТ 26-01-29-82 |

ГОСТ 1050-74 сталь 20 |

|

|

Переходники |

ОСТ 26-01-33-82 |

(см. примеч. 4) |

|

|

Вставки |

ОСТ 26-01-34-82 |

||

|

Фланцы |

ОСТ 26-01-37-82 |

||

|

Фланцы переходные |

ОСТ 26-01-38-82 |

14ХГС |

20Х2МА (20X2М) |

|

Заглушки |

ОСТ 26-01-39-82 |

ТУ 108-11-432-79 |

|

|

Заглушки двусторонние |

ОСТ 26-01-40-82 |

30ХМА |

22Х3М |

|

Кольца |

ОСТ 26-01-41-82 |

ТУ 108.838-79 |

|

|

Прокладки |

ОСТ 26-01-42-82 |

08; 10 ГОСТ 1050-74 |

15ХМ |

|

Опоры |

ОСТ 26-01-25-82 |

09Г2С; 10Г2С1 |

пост. 7 |

|

Шпильки |

ОСТ 26-01-43-82 ОСТ 26-01-44-82 |

25Х1МФ ГОСТ 20072-74 30ХМА ГОСТ 4543-71 |

|

|

Гайки |

ОСТ 26-01-45-82 |

30ХМА; 40Х ГОСТ 4543-71 |

|

|

Примечания: 1. Трубы из стали 15ГС должны применяться в температурном интервале от минус 40 до плюс 200 °С. 2. Колена и переходники типа А могут изготовляться из труб. 3. Трубы из стали 30ХМА применять только в технически обоснованных случаях. 4. Для температурного интервала от минус 40 до плюс 200 °С штуцеры допускается изготавливать из стали 20. |

|||

2.2.5. Заготовки переходников и колен после штамповки не должны иметь на поверхности трещин, складок, надрывов и гофр.

2.2.6. Толщина стенки заготовок колен после штамповки должна соответствовать размерам, указанным в соответствующем стандарте.

Овальность в любом поперечном сечении не должна превышать 5 %. Овальность определяется по формуле:

![]() ,

,

где дмак, дмин, дном - соответственно максимальный, минимальный и номинальный наружные диаметры.

2.2.7. Все виды заготовок после ковки, штамповки, а также заготовки из сортового проката должны подвергаться термической обработке.

2.2.8. Входной контроль и требования к трубам, применяемым для изготовления деталей трубопроводов, - по ОСТ 26-01-136-81.

2.2.9. Допускается применение ковано-сверленых труб, поставляемых по специальным техническим условиям, утвержденным в установленном порядке.

2.3. Требования к готовым деталям

2.3.1. На поверхности готовых деталей не допускаются трещины и плены.

2.3.2. Фаски и недорезы внутренней резьбы - по ГОСТ 10549-80. Угол заборной части инструмента a = 20°. Внутренняя резьба должна иметь чистую гладкую поверхность без заусенцев, рванин, острых кромок и рисок. Наличие ниток с сорванной или неполной резьбы, а также дефектов, препятствующих ввинчиванию проходного калибра, не допускается.

2.3.3. Присоединительные концы тройников, угольников и колен с углом 90° должны быть взаимно перпендикулярны. Допускаемое отклонение от перпендикулярности ± 1°. Допускаемое отклонение угла гиба штампованных колен не должно превышать ± 1°.

2.3.4. Предельные значения радиального биения для обработанных деталей - по VII степени точности ГОСТ 24643-81 (СТ СЭВ 636-77).

2.3.5. Отклонения радиусов окружностей центров шпилек и отклонения центральных углов между двумя любыми отверстиями под шпильки - согласно ГОСТ 14140-81.

2.3.6. Неуказанные предельные отклонения размеров: валов h14, отверстий Н14, остальных - ± IT14/2.

2.3.7. Готовые детали должны подвергаться гидравлическому испытанию и выдерживать пробное давление:

45 МПа (450 кгс/см2) - для деталей, применяемых до температуры 250 °С,

56 МПа (560 кгс/см2) - для деталей, применяемых до температуры 350 °С.

При единичном производстве допускается не производить гидроиспытание деталей. В этом случае гидравлическое испытание должно гарантироваться предприятием-изготовителем.

2.3.8. Механические свойства металла готовых деталей при 200 должны соответствовать указанным в табл. 3.

2.4. Требования к сварке.

2.4.1. Сборка, сварка, а также приварка опор к коленам, термообработка и контроль качества сварных соединений - по ОСТ 26-01-1434-81.

Таблица 3

Механические свойства металла готовых деталей

|

Предел текучести, σ0,2 |

Временное сопротивление разрыву, σв |

Относительное удлинение, δ5, % |

Ударная вязкость KCU, кДж/м2 (кгс·м/см2) |

Твердость по Бринеллю НВ |

|

|

МПа (кгс/см2) |

|||||

|

не менее |

|||||

|

14ХГС |

314 (32) |

491 (50) |

17 |

590 (6) |

149 - 207 |

|

15ГС |

294 (30) |

491 (50) |

18 |

590 (6) |

149 - 207 |

|

20 |

216 (22) |

432 (44) |

20 |

490 (5) |

123 - 167 |

|

30ХМА |

392 (40) |

589 (60) |

16 |

590 (6) |

197 - 41 |

|

20Х2МА (20Х2М) |

392 (40) |

540 (55) |

16 |

590 (6) |

197 - 241 |

|

22Х3М |

441 (45) |

589 (60) |

16 |

590 (6) |

197 - 241 |

|

08; 10 |

- |

- |

- |

- |

101 - 143 |

|

15ХМ |

- |

- |

- |

- |

137 - 170 |

3. ПРАВИЛА ПРИЕМКИ

3.1. Приемка деталей должна производиться отделом технического контроля предприятия-изготовителя в соответствии с требованиями настоящего стандарта и рабочих чертежей по результатам испытания заготовок и готовых деталей.

3.2. Испытание готовых деталей трубопроводов должно производиться партиями, которые должны комплектоваться из деталей, изготовленных из одной партии заготовок.

3.3. Виды и объемы испытаний готовых деталей приведены в табл. 4.

3.4. Химический состав металла должен устанавливаться по сертификатам металлургических предприятий.

3.5. Толщина стенок заготовок колен должна быть проверена ультразвуковым методом.

3.6. Магнитопорошковый или цветной дефектоскопии должны подвергаться места гиба колен, карманы под термоэлектрические термометры и термометры сопротивления, штуцеры и уплотнительные поверхности.

3.7. Все готовые детали должны подвергаться внешнему осмотру и обмеру на соответствие качества обработанных поверхностей и геометрических размеров требованиям стандарта.

3.8. Детали, изготовленные из поковок, не прошедших ультразвуковой контроль, подлежат обязательному ультразвуковому контролю в соответствии с требованиями ОСТ 26-01-135-81.

Таблица 4

Виды и объем испытаний готовых деталей

|

Гидравлическое испытание |

Магнитопорошковая или цветная дефектоскопия |

Спектральный анализ |

|

|

Тройники, угольники, переходники, фланцы, вставки, колена, штуцеры, карманы термоэлектрических термометров и термометров сопротивления |

Каждая деталь* |

Каждая деталь |

Каждая деталь |

|

Заглушки, кольца |

Не делается |

||

|

Прокладки |

* При единичном производстве допускается не проводить гидроиспытание деталей. В этом случае гидравлическое испытание должно гарантироваться предприятием-изготовителем.

3.9. Для контрольной проверки потребителем качества деталей трубопроводов должны применяться методы испытаний и правила отбора проб, указанные в настоящем стандарте.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Магнитопорошковая или цветная дефектоскопия должна производиться после гидравлического испытания деталей соответственно по ГОСТ 21105-75 или ГОСТ 18442-80.

4.2. Минимальная толщина стенки колен должна быть проверена неразрушающим методом контроля.

4.3. На готовых деталях внешним осмотром должно проверяться качество поверхностей, соответствие поверхностей требованиям стандартов, входящих в настоящий сборник.

4.4. Пробное давление гидроиспытания поддерживается в течение 5 минут, после чего снижается до рабочего давления и производится осмотр детали.

Результаты испытаний считаются удовлетворительными, если не обнаружено падения давления по манометру, признаков течи, запотевания через металл и остаточной деформации деталей.

5. КОМПЛЕКТНОСТЬ ПОСТАВКИ

5.1. Детали трубопроводов должны поставляться комплектно в соответствии со стандартами на них.

5.2. Узел установки термоэлектрических термометров и термометров сопротивления поставляется комплектно, согласно обязательному приложению 1.

5.3. Фланцевые присоединения ответвлений и комплектность поставляемых деталей к угольникам, тройникам и вставкам должны соответствовать обязательному приложению 2.

5.4. Штуцеры с резьбовыми концами должны поставляться с навернутыми фланцами комплектно в соответствии с обязательным приложением.

5.5. По требованию заказчика допускается поставка деталей трубопроводов раздельно. Шпильки в этом случае поставляются с навернутыми гайками.

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Маркировка

6.1.1. На готовых деталях трубопроводов и трубах маркировка должна наноситься ударным способом. Глубина клеймения не должна превышать 0,3 - 0,5 мм.

6.1.2. На деталях трубопроводов необходимо нанести товарный знак завода-изготовителя, марку стали, номер партии, номер детали, условный проход (мм), рабочее давление (МПа) и клеймо ОТК.

Размеры клейм и их расположение - в соответствии с обязательным приложением 4.

6.1.3. Место маркировки должно быть обведено яркой краской в рамку и защищено бесцветным лаком.

6.2. Упаковка

6.2.1. Обработанные поверхности деталей, в том числе резьбы, должны быть законсервированы по ГОСТ 9.014-78, группа изделия - II-4, вариант защиты - ВЗ-4, срок защиты без переконсервации - 3 года.

Прокладки покрываются техническим вазелином, свободным от кислот, обертываются промасленной бумагой по ГОСТ 515-77. Все отверстия деталей закрываются заглушками.

6.2.2. Законсервированные детали упаковываются:

детали массой от 50 до 500 кг - в ящики ГОСТ 2991-76, тип VI-3;

детали массой более 500 до 3000 кг - в ящики ГОСТ 10198-78, тип II-2;

карманы под термометры, прокладки, шпильки, гайки и штуцеры - в ящики ГОСТ 2991-76, тип II-2.

Габаритные размеры ящиков должны быть приняты по размерам деталей по ГОСТ 21140-75. Для предотвращения перемещения деталей при транспортировке в ящиках делаются гнезда или применяются подкладки, распорки и т.п.

6.2.3. На каждом ящике несмываемой краской должны быть написаны завод-изготовитель, наименование деталей и номер соответствующего стандарта, количество деталей и масса (брутто, нетто).

6.2.4. В каждый ящик должен быть вложен упаковочный лист с указанием в нем завода-изготовителя, номеров паспортов, количества деталей каждого типоразмера с указанием стандарта и даты консервации. Упаковочный лист должен быть вложен в пакет из полиэтиленовой пленки по ГОСТ 10354-73.

6.3. Транспортирование

6.3.1. Детали должны предъявляться к перевозке в исправной таре, соответствующей указанным выше стандартам.

6.3.2. Условия транспортирования 5 (ОЖ 4) по ГОСТ 15150-69. Вид отправки - малотоннажная.

Транспортные средства для перевозки - крытые вагоны.

6.3.3. Ящики с деталями, готовые к отправке, должны иметь транспортную маркировку: по ГОСТ 14192-77.

манипуляционные знаки номер 3, 9, 12;

основные надписи;

дополнительные надписи;

информационные надписи.

6.4. Хранение

6.4.1. Условия хранения деталей в законсервированном виде у поставщика и потребителя - 2 (С).

6.4.2. Детали должны складироваться на подкладках или стеллажах с обеспечением сохранности их от повреждений.

7. ГАРАНТИЯ ИЗГОТОВИТЕЛЯ

7.1. Партия деталей трубопроводов должна сопровождаться паспортом, удостоверяющим соответствие деталей требованиям стандарта. Рекомендуемая форма паспорта приведена в приложении 5.

В паспорте должны приводиться результаты всех испытаний, предусмотренных настоящим стандартом.

7.2. Завод-изготовитель должен гарантировать соответствие выпускаемых деталей трубопроводов требованиям настоящего стандарта при соблюдении правил транспортирования, хранения и эксплуатации, установленных стандартом.

8. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

8.1. Основными видами опасности (вредности) при изготовлении сборочных единиц и деталей трубопроводов являются электроток, тепловыделение, пыль, шум.

8.2. Источники (носители) опасности:

работающие машины и механизмы цеха;

электрооборудование цеха;

огневые работы.

8.3. Требования к обеспечению безопасных условий труда и соблюдение необходимых норм должны регламентироваться на предприятии-изготовителе трубопроводных сборочных единиц и деталей трубопроводов «Правилами техники безопасности на машиностроительном предприятии» и системой стандартов безопасности труда ГОСТ 12.1.001-75, ГОСТ 12.1.003-76, ГОСТ 12.1.004-76, ГОСТ 12.1.019-79, ГОСТ 12.3.003-75, ГОСТ 12.3.005-75, ГОСТ 12.3.009-76.

8.4. Эксплуатация деталей трубопроводов должна производиться в соответствии с ПБВХП-74 и ПУГ-69, утвержденными Госгортехнадзором СССР и другой технической документацией.

|

ИркутскНИИхиммаш |

|

|

Директор |

В.Г. Усенко |

|

Заместитель директора по научной работе |

Е.Р. Хисматулин |

|

Заведующий отделом стандартизации |

В.И. Королев |

|

Руководитель темы, ведущий конструктор |

А.К. Акчурин |

|

Заведующий отделом № 17 |

Е.Я. Нейман |

|

Заведующий отделом № 11 |

М.И. Миль |

|

Инженер |

Н.В. Блинова |

ПРИЛОЖЕНИЕ 1

Обязательное

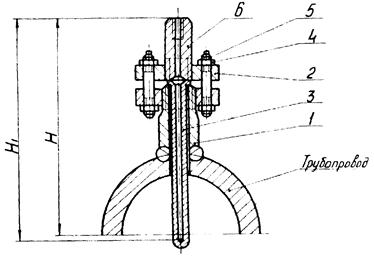

Узел установки термометров в трубы

Размеры в мм

|

Проход условней трубопровода Ду |

Н1 |

Н |

Деталь 1, штуцер ОСТ 26-01-...-82 |

Деталь 2, фланец ГОСТ 9399-81 |

Деталь 3, карман термопары ОСТ 26-01-...-82 |

Деталь 4, гайка, ГОСТ 10495-80 |

Деталь 5, шпилька ГОСТ 10494-80 |

Деталь 6, штуцер ОСТ 26-01-...-82 |

|

|

Количество |

|||||||||

|

пред. откл. |

1 |

2 |

1 |

8 |

4 |

1 |

|||

|

± 2,0 |

± 2,5 |

Обозначение |

Длина l |

Диаметр резьбы |

Обозн. |

||||

|

250 |

465 |

420 |

Б-1-25 |

М42´2 |

340 |

М16 |

М16´105 |

- |

|

|

300 |

460 |

Б-1-25 |

|||||||

|

350 |

525 |

490 |

Б-1-25 |

400 |

|||||

|

400 |

520 |

Б-1-25 |

|||||||

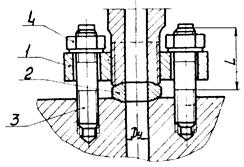

ПРИЛОЖЕНИЕ 2

Обязательное

Фланцевые присоединения ответвлений

Таблица для выбора длин шпилек

Размеры в мм

|

Проход условный Ду |

Деталь 3, Шпилька упорная ГОСТ 11447-80 |

Деталь 1, Фланец ГОСТ 9399-81 |

Деталь 4, Гайка ГОСТ 10495-80 |

|||

|

Диаметр |

Количество |

Длина L |

||||

|

Деталь 2, Линза ГОСТ 10493-81 |

||||||

|

Исполнение |

||||||

|

Ж1 |

Ж2 |

Количество |

||||

|

6 |

М14 |

3 |

40 |

- |

1 |

3 |

|

10 |

М16 |

50 |

||||

|

15 |

||||||

|

25 |

4 |

55 |

4 |

|||

|

40 |

М22 |

6 |

75 |

85 |

6 |

|

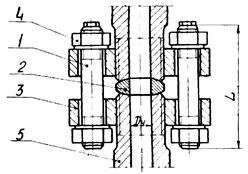

ПРИЛОЖЕНИЕ 3

Обязательное

Фланцевые соединения штуцеров типа Б

Таблица для выбора длин шпилек

Размеры в мм

|

Проход условный Ду |

Деталь 1, Шпилька упорная ГОСТ 10494-80 |

Деталь 1, Фланец ГОСТ 9399-81 |

Деталь 4, Гайка ГОСТ 10495-80 |

Деталь 5, Штуцер, ОСТ 26-01-...-82 |

|||

|

Диаметр |

Количество |

Длина L |

|||||

|

Деталь 2, Линза ГОСТ 10493-81 |

|||||||

|

Исполнение |

|||||||

|

Ж1 |

Ж2 |

Количество |

|||||

|

6 |

М14 |

3 |

80 |

- |

2 |

6 |

1 |

|

10 |

М16 |

100 |

|||||

|

15 |

|||||||

|

25 |

4 |

110 |

8 |

||||

|

32 |

М20 |

135 |

|||||

|

40 |

М22 |

6 |

155 |

165 |

12 |

||

ПРИЛОЖЕНИЕ 4

Обязательное

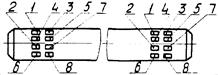

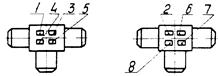

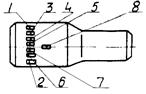

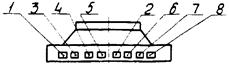

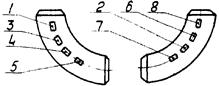

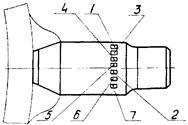

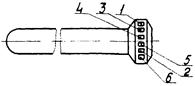

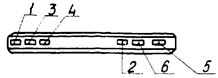

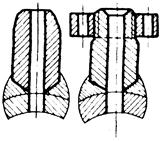

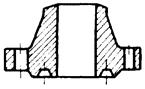

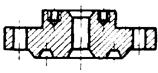

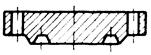

Расположение и размеры маркировок на деталях

|

Наименование деталей |

Расположение маркировок и клейм |

Размеры маркировок |

|

|||||||||||

|

Трубы |

|

мм

|

||||||||||||

|

Тройники, угольники, вставки |

|

|||||||||||||

|

Переходники |

|

|||||||||||||

|

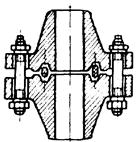

Фланцы, фланцы переходные, заглушки, кольца |

|

мм

|

|

|||||||||||

|

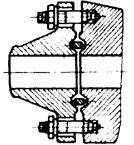

колена |

|

|

||||||||||||

|

Штуцеры |

|

мм

|

|

|||||||||||

|

Карманы под термометры сопротивления и термоэлектрические термометры |

|

мм

|

|

|||||||||||

|

Прокладки |

|

|

||||||||||||

1 - товарный знак предприятия-изготовителя; 2 - марка стали; 3 - номер партии; 4 - номер детали; 5 - клеймо службы технического контроля о приемке изделия; 6 - давление рабочее; 7 - проход условный; 8 - год выпуска.

ПРИЛОЖЕНИЕ 5

Рекомендуемое

Паспорт на партию деталей трубопроводов

|

Наименование завода-изготовителя |

паспорт № |

Почтовый адрес: |

|||||||||||||||||||||

|

Заказчик |

Наименование деталей, № ОСТ, условн. обозн. |

Кол. |

Рр (Ррасч.) |

tраб (tрасч.) |

Марка стали |

№ партии |

№ детали |

№ плавки |

№ сертификата |

||||||||||||||

|

№ заказа |

|||||||||||||||||||||||

|

Год выпуска |

|||||||||||||||||||||||

|

Содержание элемента, % |

Механические свойства |

||||||||||||||||||||||

|

Углерод |

Кремний |

Марганец |

Хром |

Никель |

Титан |

Вольфрам |

Молибден |

Ванадий |

Сера |

Фосфор |

Медь |

№ протокола |

σ0,2 |

σв |

Δ5, % |

KCU, Кдж/м2 (кгс·м/см2) |

Пределы твердости НВ |

||||||

|

МПа (кгс/мм2) |

|||||||||||||||||||||||

|

Результаты испытаний |

|||||||||||||||||||||||

|

Вид испытания |

№ документа |

Дата утверждения |

Результаты |

||||||||||||||||||||

|

УЗК |

|||||||||||||||||||||||

|

Магнитная дефектоскопия |

|||||||||||||||||||||||

|

Гидроиспытыние Рпр .= |

|||||||||||||||||||||||

|

Изготовитель гарантирует полное соответствие настоящих деталей трубопроводов |

|||||||||||||||||||||||

|

ОСТ 26-01-...82 ÷ ОСТ 26-01-...-82 |

Начальник ОТК |

||||||||||||||||||||||

Лист ссылочных документов

|

ГОСТ 1050-74 |

«Сталь углеродистая качественная конструкционная» |

|

«Сталь легированная конструкционная. Марки и технические требования» |

|

|

«Сталь низколегированная, толстолистовая и широкополосная универсальная» |

|

|

ГОСТ 10549-80 (СТ СЭВ 214-75) |

«Выход резьбы. Сбеги, недорезы, проточки и фаски» |

|

ГОСТ 24643-81 (СТ СЭВ 636-77) |

«Основные нормы взаимозаменяемости. Допуски нормы и расположения поверхностей. Числовые значения» |

|

«Основные нормы взаимозаменяемости. Допуски расположения осей отверстий для крепежных деталей» |

|

|

ГОСТ 21105-75 |

«Контроль неразрушающий. Магнитопорошковый метод» |

|

Контроль неразрушающий. Капиллярные методы. Общие требования» |

|

|

ГОСТ 9.014-78 (СТ СЭВ 992-78) |

«ЕЗЭКС. Временная противокоррозионная защита изделий. Общие технические требования» |

|

ГОСТ 15150-69 (СТ СЭВ 458-77, СТ СЭВ 460-77) |

«Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категория, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды» |

|

«Бумага упаковочная битумированная и дегтевая. Технические условия» |

|

|

ГОСТ 16295-77 |

«Бумага упаковочная антикоррозионная. Технические условия» |

|

ГОСТ 2991-76 |

«Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия» |

|

ГОСТ 10354-73 |

«Пленка полиэтиленовая» |

|

«ССБТ. Ультразвук. Общие требования безопасности» |

|

|

«ССБТ. Шум. Общие требования безопасности» |

|

|

«ССБТ. Пожарная безопасность. Общие требования» |

|

|

«ССБТ. Электробезопасность. Общие требования» |

|

|

«ССБТ. Работы электросварочные. Общие требования безопасности» |

|

|

«ССБТ. Работы окрасочные. Общие требования безопасности» |

|

|

«ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности» |

|

|

ГОСТ 10198-78 |

«Ящики деревянные для грузов массой св. 500 до 20000 кг. Общие технические условия» |

|

«ССБТ. Средства индивидуальной защиты органов дыхания. Классификация» |

|

|

ПУГ-69 |

«Правила устройства и безопасной эксплуатации трубопроводов для горючих, токсичных и сжиженых газов» |

|

ПБВХП-74 |

«Правила безопасности во взрывоопасных химических и нефтехимических производствах» |

|

ОСТ 26-01-135-81 |

«Поковки деталей сосудов, аппаратов и трубопроводов высокого давления. Общие технические требования, правила приемки, методы испытания» |

|

ОСТ 26-01-1434-81 |

«Сварка стальных технологических трубопроводов на давление Ру свыше 9,81 до 98,1 МПа (свыше 100 до 1000 кгс/см2). Технические требования» |

|

«Сборочные единицы стальных трубопроводов на давление свыше 9,81 до 98,1 МПа (свыше 100 до 1000 кгс/см2) комплектных технологических линий. Общие технические условия» |

|

|

ТУ 14-3-460-75 |

«Трубы стальные бесшовные для паровых котлов и трубопроводов» |

|

ТУ 108-11-432-79 |

«Поковки опытные трубных заготовок из стали марки 30Х3МА без механической обработки. Технические условия» |

|

ТУ 108.838-79 |

«Поковки из стали марки 22Х3М для сосудов высокого давления» |

СОДЕРЖАНИЕ

|

Обозначение стандарта |

Наименование стандарта |

Рисунок |

Стр. |

|

ОСТ 26-01-20-82 |

Трубы |

|

3 |

|

ОСТ 26-01-21-82 |

Разделка концов труб и деталей под сварку |

|

8 |

|

ОСТ 26-01-22-82 |

Колена штампованные с углом 15, 30, 45, 60 и 90° |

|

12 |

|

ОСТ 26-01-24-82 |

Колена 90° с опорой |

|

18 |

|

ОСТ 26-01-25-82 |

Опоры для колен |

|

23 |

|

ОСТ 26-01-26-82 |

Угольники |

|

30 |

|

ОСТ 26-01-27-82 |

Угольники с ответвлениями |

|

35 |

|

ОСТ 26-01-28-82 |

Угольники под термоэлектрические термометры и термометры сопротивления |

|

42 |

|

ОСТ 26-01-29-82 |

Тройники |

|

48 |

|

ОСТ 26-01-30-82 |

Тройники с ответвлениями |

|

54 |

|

ОСТ 26-01-33-82 |

Переходники |

|

64 |

|

ОСТ 26-01-34-82 |

Вставки |

|

72 |

|

ОСТ 26-01-35-82 |

Штуцеры |

|

79 |

|

ОСТ 26-01-36-82 |

Карманы под термоэлектрические термометры и термометры сопротивления |

|

92 |

|

ОСТ 26-01-37-82 |

Фланцы |

|

96 |

|

ОСТ 26-01-38-82 |

Фланцы переходные |

|

101 |

|

ОСТ 26-01-39-82 |

Заглушки |

|

107 |

|

ОСТ 26-01-40-82 |

Заглушки двусторонние |

|

112 |

|

ОСТ 26-01-41-82 |

Кольцо |

|

119 |

|

ОСТ 26-01-42-82 |

Прокладки металлические овального и восьмиугольного сечения |

|

126 |

|

ОСТ 26-01-43-82 |

Шпильки двусторонние |

|

131 |

|

ОСТ 26-01-44-82 |

Шпильки упорные |

|

136 |

|

ОСТ 26-01-45-82 |

Гайки чистые шестигранные |

|

141 |

|

ОСТ 26-01-46-82 |

Фланцевые соединения |

|

146 |

|

ОСТ 26-01-47-82 |

Фланцевые присоединения |

|

152 |

|

ОСТ 26-01-48-82 |

Фланцевые соединения с двусторонней заглушкой или кольцом |

|

158 |

|

ОСТ 26-01-49-82 |

Сборочные единицы и детали трубопроводов на Рр 32 МПа (320 кгс/см2). Общие технические условия |

165 |

|

|

Приложение 1 |

|||

|

Узел установки термометров в трубы |

181 |

||

|

Приложение 2 |

|||

|

Фланцевые присоединения ответвлений |

182 |

||

|

Приложение 3 |

|||

|

Фланцевые соединения штуцеров типа Б |

183 |

||

|

Приложение 4 |

|||

|

Расположение и размеры маркировок на деталях |

184 |

||

|

Приложение 5 |

|||

|

Рекомендуемая форма паспорта |

187 |

||

СОДЕРЖАНИЕ