Корпорация «Трансстрой»

СТАНДАРТ ПРЕДПРИЯТИЯ

Технология устройства упоров

в виде круглых стержней с головкой

из отечественных материалов

в конструкциях мостов

КОРПОРАЦИЯ «ТРАНССТРОЙ»

МОСКВА

ПРЕДИСЛОВИЕ

1. РАЗРАБОТАН Корпорацией «Трансстрой», Научно-технической ассоциацией ученых и специалистов транспортного строительства, Научно-исследовательским институтом транспортного строительства (ОАО ЦНИИС), Научно-исследовательским институтом мостов и дефектоскопии (НИИ мостов) МПС РФ (к.т.н. Агеев В.С., инж. Морозов С.В.) и ОАО «Гипротрансмост» (инж. Гитман Э.М.).

При разработке СТП использован опыт практического применения упоров при изготовлении на заводах ОАО «Мостостройиндустрия», а также опыт работ ОАО «Мостотрест» по сварке упоров в условиях монтажа.

2. ВНЕСЕН Научно-техническим управлением Корпорации «Трансстрой».

3. СОГЛАСОВАН УС «Мостострой» (№ То-01-21-2-10 от 10.07.2002 г.), ОАО «Мостостройиндустрия» (№ 5052-200 от 02.12.2002 г.), ОАО «Мостотрест» (№ 5021-2/105 от 16.10.2002 г.), ОАО ЦНИИС (№ 530203/44 от 08.10.2002 г.).

4. ВВЕДЕН впервые.

5. ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ с 15 декабря 2002 г. Корпорацией «Трансстрой» распоряжением от 10 декабря 2002 г. № ПН-55.

СОДЕРЖАНИЕ

СТАНДАРТ ПРЕДПРИЯТИЯ

|

Введён впервые |

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Стандарт предприятия регламентирует процесс выполнения сварных соединений гибких упоров в виде круглых стержней с головкой (далее - упоры) в конструкциях сталежелезобетонных пролётных строений мостов.

1.2. Стандарт предприятия распространяется на сварные соединения упоров, выполненные контактно-дуговой сваркой специализированным сварочным оборудованием с применением защитных огнеупорных керамических колец.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Упоры применяют для объединения железобетонных элементов со стальными конструкциями с целью восприятия усилий сдвига при действии статических и динамических нагрузок в автодорожных и пешеходных мостах. В железнодорожных и совмещенных мостах упоры допускается применять по согласованию с МПС РФ.

Сварные соединения упоров получают разогревом рабочего конца стержня под защитой керамического кольца сварочной дугой до температуры плавления и его осадкой в сварочную ванну для сплавления с основным металлом конструкции. Расплавленный металл стержня формирует сварной шов и определяет механические характеристики металла шва. Для возбуждения дуги и раскисления металла шва в процессе сварки переплавляемый торец упора оснащен ионизирующим наконечником.

Керамическое огнеупорное кольцо снижает потерю тепла и скорость охлаждения сварочной ванны, обеспечивает защиту расплавленного металла шва в сварочной ванне от окружающей среды за счёт медленного отвода газов и формирует вытесняемый металл в виде кольцевого валика шва. Форма, размеры и количество газоотводящих отверстий определяются условиями обеспечения необходимой суммарной площади отверстий для отвода газов и качественного формирования кольцевого валика шва. Керамическое кольцо не плавится в процессе сварки и не вступает в металлургическую реакцию с металлом шва. Керамическое кольцо используют только один раз и удаляют после затвердевания расплавленного металла.

2.2. Стандарт предприятия устанавливает требования к материалам упоров и керамических колец (далее - расходных материалов); регламентирует вопросы подготовки, сборки, сварки, контроля качества и приёмки сварных соединений, выполненных в заводских и монтажных условиях с использованием отечественных расходных материалов и зарубежного оборудования.

Стандарт предприятия разработан в соответствии с международными стандартами ISO 14555 «Сварка. Дуговая приварка металлических шпилек» и ISO 13918 «Сварка. Шпильки и керамические кольца для приварки шпилек».

На Стандарт предприятия следует ссылаться при разработке проектной документации, заключении договоров на изготовление конструкций и заказ расходных материалов.

2.3. Приварку упоров следует производить к элементам мостовых конструкций в обычном исполнении из сталей 10ХСНД и 15ХСНД 1 - 3-й категории по ГОСТ 6713-91, а также из сталей 10ХСНДА и 15ХСНДА 2 - 3-й категории 1 - 2-го классов по ТУ 14-1-5120-92.

2.4. Количество, типоразмер (диаметр и полная длина упора) и размещение упоров в конструкции следует указывать в чертежах КМ.

2.5. Приварку упоров при изготовлении конструкций следует выполнять в готовых элементах, а на монтаже, как правило, - в элементах до подачи их на монтаж. При изготовлении элементов рекомендуется учитывать возникающие при сварке упоров общие сварочные деформации.

Приварку упоров следует выполнять в нижнем положении.

К стыковым монтажным накладкам и сварным монтажным вставкам с целью предотвращения сварочных деформаций и удобства монтажа упоры приваривают после сборки и сварки монтажного стыка. В этом случае приварку упоров на монтаже следует выполнять специализированным сварочным оборудованием. Допускается приварку упоров на монтажных накладках и вставках осуществлять ручной дуговой сваркой по разд. 7 настоящего Стандарта. При этом для приваренных ручной дуговой сваркой упоров коэффициент условий работы следует принимать равным m = 0,5.

Во избежание прожогов не допускается приваривать упоры к прокату, толщина которого меньше 1/4 диаметра упора.

2.6. Техническое руководство сварочными работами должны осуществлять инженерно-технические работники, прошедшие подготовку по технологии выполнения работ по сварке упоров.

Приварку упоров выполняют сварщики не моложе 18 лет, прошедшие обучение по пользованию специализированным сварочным оборудованием, заварившие контрольные образцы, сдавшие теоретический экзамен и допущенные к сварочным работам в установленном порядке.

Подготовка и аттестация специалистов и рабочих осуществляется в порядке, предусмотренном действующей нормативной документацией.

Инженерно-технические работники и рабочий персонал, привлекаемые к сварке упоров, должны знать:

· правила установки, подключения сварочного агрегата и настройки параметров режима сварки;

· влияние параметров режима сварки (сила тока, время сварки, подъём и осадка упора и т.п.) на качество сварного соединения;

· основные требования по приварке упоров (подготовка материалов и конструкций, последовательность операций, правила подключения кабелей, способы предотвращения магнитного «дутья» и т.д.);

· требования к качеству расходных материалов, сварных соединений и правила проведения визуально-измерительного контроля и механических испытаний;

· правила техники безопасности.

2.7. Сварные соединения упоров, выполненные при заводском изготовлении или на монтаже, подлежат обязательной приемке ОТК завода-изготовителя конструкций или строительной организации, а также службами технического надзора Заказчика или независимой контролирующей организацией.

К выполнению ультразвукового контроля сварных соединений упоров допускаются дефектоскописты, сертифицированные на 1-й и 2-й уровни квалификации по ГОСТ 30489 в системе ССПНК (рег. № РОСС RU.0001.04.А00) и изучившие технологические инструкции по ультразвуковому контролю.

К выполнению визуально-измерительного контроля допускаются инженерно-технические работники и контролеры ОТК, сертифицированные на 1-й и 2-й уровни квалификации по визуально-измерительному контролю в строительстве по ГОСТ 30489 в системе ССПНК (рег. № РОСС U.0001.04.А00) и допущенные в установленном порядке к руководству работами по сварке упоров.

3. РАСХОДНЫЕ МАТЕРИАЛЫ

Упоры в виде круглых стержней с головкой

3.1. В конструкциях мостов следует использовать стальные упоры типа УСД по ТУ 1200-001-00041571-2002 (Приложение Г) с плоским рабочим (переплавляемым) торцом, оснащённым алюминиевым наконечником. Применение упоров с иной конструкцией рабочего торца не допускается.

Для установки пьезоэлектрического преобразователя при проведении ультразвукового контроля в центральной части на торце головки упора должна быть предусмотрена свободная от маркировки площадка.

3.2. В проектной, технической и договорной документации указывают марку упора, диаметр рабочего торца упора и его полную длину (от верхней плоскости головки до торца стержня).

Марку и типоразмер упоров в виде круглых стержней с головкой принимают по ТУ 1200-001-00041571-2002.

Пример обозначения:

УСД-22/175 ТУ 1200-001-00041571-2002 - упор круглый с головкой диаметром 22 мм длиной 175 мм.

Номенклатура типоразмеров упоров, разрешенных для применения в мостостроении, приведена в табл. 3.1.

|

Длина упора L, мм |

Вес, кг, 100 упоров при диаметре, мм |

||

|

16 |

20 |

22 |

|

|

100 |

20 |

30 |

35 |

|

125 |

24 |

36 |

43 |

|

150 |

28 |

42 |

50 |

|

175 |

32 |

48 |

58 |

|

200 |

36 |

55 |

65 |

|

225 |

40 |

61 |

73 |

|

250 |

44 |

68 |

80 |

Примечание: В таблице выделены типоразмеры упоров, рекомендованные для применения в мостостроении в качестве основных.

3.3. Упоры изготавливают из низколегированной стали марок 09Г2С и 14Г2 класса прочности 325 по ТУ 14-1-5448-2002 (Приложение Д).

3.4. Упоры поставляют партиями. Партия должна состоять из изделий одного типоразмера, изготовленных из металла одной плавки. Размер партии устанавливает фирма-изготовитель упоров.

Каждая партия должна сопровождаться сертификатом, в котором должны быть указаны:

номер и дата выдачи сертификата;

фирма (завод-изготовитель);

наименование, типоразмер и маркировка изделия;

номер партии упоров;

марка стали, химический состав и механические характеристики;

количество упоров в партии и вес партии.

3.5. Использование партий упоров, не имеющих сертификата фирмы-изготовителя, не допускается.

При отсутствии в сертификате на упоры данных по содержанию отдельных элементов (С, Si, Мn, S, Р) в химическом составе или отдельных показателей механических характеристик (σт, σв, δ), применение расходных материалов разрешается после проведения необходимых испытаний в рамках процедуры входного контроля (в объеме, предусмотренном п. 1.7 - 1.8 табл. 6.2) и проверки соответствия полученных данных требованиям настоящего стандарта.

Керамические формирующие кольца

3.6. Для приварки упоров из отечественных материалов по ТУ 1200-001-00041571-2002 и из зарубежных материалов по СТП 015-2001 следует применять керамические формирующие кольца одноразового использования типа КК по ТУ 1501-00200041571-2002 (Приложение Е).

В проектной, технической и договорной документации указывают марку керамического кольца и диаметр рабочего торца упора, для сварки которого применяется данное кольцо.

Марку и типоразмер керамических формирующих колец принимают по ТУ 1501-00200041571-2002.

Пример обозначения:

КК-22 ТУ 1501-00200041571-2002 - керамическое кольцо для сварки упоров диаметром 22 мм.

3.7. Поставка керамических колец осуществляется партиями. Партия должна состоять из колец одного типоразмера. Размер партии определяется фирмой-изготовителем колец. Каждая партия должна сопровождаться сертификатом, в котором должны быть указаны:

· номер и дата оформления сертификата;

· фирма (завод)-изготовитель колец;

· наименование, типоразмер и маркировка изделия;

· физико-механические характеристики керамики;

· количество колец в партии и вес партии.

Использование партий керамических колец, не имеющих сертификата фирмы-изготовителя, не допускается.

Хранение и подготовка расходных материалов

3.8. Расходные материалы должны поставляться и храниться в герметичной таре, исключающей повреждение, загрязнение или увлажнение изделий в процессе транспортировки и хранения.

Каждая единица тары с расходными материалами должна быть снабжена биркой (этикеткой) или вложенным сертификатом с указанием наименования изделия, типоразмера, номера партии, количества изделий в таре и веса.

3.9. Упоры следует хранить в сухом отапливаемом помещении в транспортной таре при температуре не ниже +10 °С. Упоры не должны подвергаться воздействию влаги.

Упоры не должны иметь на поверхности ржавчину, окалину, краску, масло и влагу. В случае появления ржавчины на рабочем (переплавляемом) конце упора (на длине 20 мм от торца) и/или головке его подвергают очистке абразивоструйной обработкой или механическими щетками.

Упоры, загрязненные горюче-смазочными материалами в процессе транспортировки или хранении, подвергают промывке и обезжириванию.

3.10. Керамические формирующие кольца следует хранить в сухом отапливаемом помещении в транспортной таре при температуре не ниже +10 °С. Кольца не должны подвергаться воздействию влаги.

Керамические формирующие кольца должны быть очищены от грязи (земли). Керамические кольца, подвергшиеся воздействию горюче-смазочных материалов, к использованию не допускаются.

Керамические кольца, подвергшиеся при транспортировке или хранении воздействию влаги, допускаются к использованию после прокаливания при температуре 900 °С в течение 1 ч. Высокотемпературное прокаливание допускается не более 2 раз.

В условиях заводского изготовления и монтажа непосредственно перед запуском в производство должна производиться прокалка колец перед сваркой в прокалочных электродных печах при температуре 350 °С в течение 1 ч. После прокалки керамические кольца хранят до использования в сушильных шкафах при температуре 80 - 90 °С.

3.11. Упоры и керамические кольца в условиях заводского изготовления подают к месту сварки в количестве, необходимом для выполнения сварочных работ в течение 8 ч.

В условиях монтажа расходные материалы к месту сварки рекомендуется подавать в количестве, достаточном для приварки на участке в пределах длины сварочного кабеля.

Расходные материалы подают к месту сварки в закрытых металлических емкостях. При отрицательной температуре воздуха после выемки из сушильного шкафа керамические кольца перед выносом к месту сварки должны быть охлаждены до температуры воздуха в помещении (+15 ... 18 °С).

Упоры, не использованные при отрицательной температуре наружного воздуха в течение 4 ч, должны быть помещены в сушильные шкафы. Керамические кольца, не использованные в течение 4 ч, перед использованием должны быть подвергнуты повторному прокаливанию.

4. СВАРОЧНОЕ ОБОРУДОВАНИЕ

4.1. Сварку упоров выполняют сварочным оборудованием, состоящим из специализированной сварочной установки для приварки упоров, сварочного и коммутационного кабелей длиной не более 20 м, сварочного пистолета (сварочной головки).

4.2. В качестве источников питания сварочной дуги следует применять специализированные выпрямители фирмы «КÖСО» моделей 3000Е (с внешним контролирующим устройством ВSТК1), 2600Е и 2603Е, а также другие модели, рекомендуемые для применения фирмой «КÖСО». Также допускается применять специализированные выпрямители других фирм (в том числе фирмы «Nelson»: Intra 2100, АТLAS 2800-4; фирмы ВТH Tech: LВН2100, LВН 2600, LВН 2600-Р и др.), технические характеристики которых удовлетворяют требованиям табл. 4.1.

|

Значение параметров |

|

|

Напряжение сети переменного тока, В |

380 |

|

Напряжение холостого хода, В |

не менее 80 |

|

Периодичность включения, % |

3 ... 10 |

|

Область бесступенчатой регулировки тока, А |

1000 ... 3000 |

|

Область регулирования времени горения дуги, мс |

100 ... 1500 |

|

Пределы колебания параметров режима сварки |

не более ±10 % |

|

Производительность при диаметре упора 16 ... 22 мм, болтов/мин. |

6 ... 15 |

Сварочная установка должна обеспечивать плавную регулировку параметров режима сварки и иметь встроенные или внешние приборы для контроля и регистрации параметров режима сварки.

4.3. Питание сварочной установки электрическим током должно осуществляться от стационарных промышленных сетей мощностью не менее 100 кВт или от передвижных электростанций, мощность который не менее чем в 2 раза превышает мощность сварочной установки. Колебание напряжения в сети не должно превышать +5 % от номинального значения, указанного в паспорте сварочной установки. Напряжение сети следует контролировать в течение смены.

Сварочное оборудование подключают и заземляют в соответствии с Инструкцией фирмы-изготовителя по эксплуатации сварочной установки.

4.4. Для сварки упоров следует применять переносные устройства - сварочные пистолеты, поставляемые фирмой-изготовителем в комплекте или раздельно со специализированными источниками сварочного тока.

Для специализированных источников сварочного тока следует применять модели сварочных пистолетов, рекомендованные фирмой-производителем для каждой модели сварочной установки (для установок фирмы «КÖСО» - сварочные пистолеты модели К22-Д, К-24, КЕ-22, КЕ-24, КЕ-26 или иные модели, рекомендованные фирмой).

Сварочный пистолет имеет:

· зажимное устройство (цангу) для удержания упора во время сварки и подачи на него сварочного тока;

· электромагнитный привод для отрыва упора от металла конструкции с целью возбуждения дуги и поддержания во время горения дуги постоянной высоты отрыва;

· пружину для осадки упора в сварочную ванну и масляный демпфер для регулирования скорости осадки;

· упорные штанги для установки пистолета и гашения реактивной силы от осадки упора.

Технические характеристики сварочных пистолетов должны удовлетворять требованиям табл. 4.2.

|

Значение параметров |

|

|

Диаметры привариваемых упоров, мм |

16 ... 25 |

|

Высота привариваемых упоров, мм · основная комплектация · расширенная комплектация |

150 ... 200 100 ... 250 |

|

Область регулирования высоты подъема упора, мм |

2 ... 6 |

|

Шаг регулирования высоты подъема упора, мм |

не менее 0,5 |

|

Максимальное напряжение на подъемном магните, В |

60 ... 90 |

|

Наличие демпфера осадки упора |

есть |

|

Скорость погружения упора, мм/с |

30 ... 120 |

4.5. Для подключения сварочного пистолета к сварочной установке и обратных проводов к конструкции следует применять один или два медных сварочных кабеля общим сечением не менее 95 мм2. Длина кабелей не должна быть более 20 м.

Все сварочные кабели должны быть оснащены медными концевыми клеммами, обеспечивающими надёжное соединение проводов. Сварочные кабели не должны иметь повреждений изоляции. Кабели с повреждённой изоляцией не ремонтируются и подлежат замене.

При выполнении сварки необходимо следить за тем, чтобы коммутационный, обратные и силовой кабели не были свёрнуты в бухты и не лежали на источнике питания.

4.6. При эксплуатации сварочной установки и пистолета следует проводить регулярные проверки и техническое обслуживание оборудования, а также соблюдать сроки поверки оборудования и замены изнашивающихся деталей.

Ежедневно перед началом каждой рабочей смены следует выполнять их осмотр и опробование с целью проверки состояния и работоспособности сварочной установки, сварочного пистолета и сварочных кабелей.

Еженедельно следует производить продувку сварочной установки с целью удаления из неё пыли. Обдув проводят струёй сухого сжатого воздуха, а в монтажных условиях - струёй кислорода из газового резака.

Еженедельно следует проводить проверку высоты отрыва (подъёма) упора сварочным пистолетом, напряжения на подъёмном электромагните и скорости осадки упора по методикам, рекомендованным фирмой-производителем оборудования. Допустимые отклонения по высоте отрыва ±0,5 мм.

4.7. Сварочная установка и контрольно-измерительные приборы подлежат обязательной периодической проверке и поверке.

Проверку сварочной установки, оснащённой встроенным или внешним прибором для регистрации параметров режима сварки, проводит предприятие, эксплуатирующее установку, не реже 1 раза на 10 тысяч приваренных упоров, а также после перерыва в работе 5 дней и более. Проверка проводится по штатным контрольно-измерительным приборам сварочной установки. Допустимые отклонения ±10 % от заданных значений параметров. Акты о проверке сварочной установки предъявляются независимой контролирующей организации.

Метрологическую поверку встроенных или внешних контрольно-измерительных приборов для регистрации режимов сварки проводят в установленном порядке не реже 1 раза в течение 12 месяцев независимо от количества приваренных за это время упоров по методике фирмы-изготовителя оборудования.

Контролю подлежит:

· напряжение холостого хода источника;

· ток сварки в начале, середине и конце интервала времени горения дуги;

· время прохождения тока (горения дуги) от момента включения сварочного тока до начала фазы осадки упора.

Допустимые отклонения не должны превышать ±10 % от заданного значения.

4.8. Для обеспечения стабильности процесса сварки необходимо периодически производить ремонт и замену деталей и узлов сварочного пистолета. Быстро изнашивающимися деталями и узлами сварочного пистолета являются: масляный демпфер; стальной цанговый держатель упора; зажимное кольцо на толкателе упора; кабель сварочный. Возможно повреждение направляющих и ослабление возвратной пружины.

Рекомендуется производить замену отдельных узлов сварочного пистолета со следующей периодичностью:

· стальной цанговый держатель упора - после сварки 3 - 5 тысяч упоров;

· демпфер сварочного пистолета - после сварки 20 - 25 тысяч упоров;

· сварочный пистолет - после сварки 50 тысяч упоров.

С целью обеспечения бесперебойной работы оборудования рекомендуется каждую сварочную установку комплектовать запасными деталями и запасными сварочными пистолетами.

4.9. Для центрирования керамического кольца относительно упора с целью предотвращения термического дутья и для обеспечения перпендикулярности упора в момент сварки сварочный пистолет может быть оборудован дополнительными устройствами. В случае использования указанных дополнительных приспособлений необходимо следить за силой прижатия пистолета к изделию в момент сварки для обеспечения заданной величины осадки упора в сварочную ванну и предотвращения образования усадочных трещин в металле шва.

5. ПРИВАРКА УПОРОВ

5.1. Приварку упоров следует производить в соответствии с «Технологическим процессом», который разрабатывается заводом-изготовителем мостовых конструкций или строительно-монтажной организацией в качестве типового документа и утверждается в установленном порядке руководством предприятия. Типовой «Технологический процесс» подлежит согласованию с НИИ мостов МПС России.

5.2. «Технологический процесс» должен соответствовать требованиям настоящего Стандарта и содержать:

· указания по организации и комплектации сварочного участка;

· перечень применяемого специализированного сварочного оборудования и расходных материалов;

· требования к подготовке конструкций и расходных материалов;

· последовательность технологических операций;

· параметры режима сварки;

· мероприятия по предотвращению магнитного дутья (схемы подключения обратных проводов для конструкций различной формы, конструкцию и правила установки «компенсационных масс», способы размагничивания конструкций и т.п.);

· при необходимости - мероприятия по предотвращению общих сварочных деформаций конструкций от сварки упоров при заводском изготовлении элементов;

· порядок проведения контроля и испытаний расходных материалов и сварных соединений (с указанием точек контроля, контролируемых параметров, ответственных лиц, методов и объемов контроля и испытаний);

· перечень исполнительной документации и порядок её ведения с указанием ответственных лиц;

· периодичность и порядок проверки исправности оборудования (метрологический контроль, периодичность контроля электрических сетей и замены деталей, наличие ответственных лиц);

· права и обязанности лиц, осуществляющих руководство сварочными работами, настройку оборудования и приварку упоров, а также контроль качества работ.

5.3. Сварку упоров в условиях заводского изготовления или на монтаже следует выполнять на специализированном участке. Участок должен быть оснащен:

· независимой силовой электросетью для питания сварочной установки и измерительными приборами для контроля над параметрами сети;

· комплектом специализированного сварочного оборудования для приварки упоров, включая встроенные или внешние приборы для регистрации параметров режима сварки;

· подмостями для доступа работников ко всему участку, на котором выполняется сварка, и для размещения сварочного оборудования в непосредственной близости от места сварки (расстояние не более 20 м);

· оборудованием для абразивоструйной или механической абразивной очистки элемента перед сваркой упоров;

· стационарным или переносным осветительным оборудованием;

· сухим отапливаемым помещением для хранения запасов расходных материалов, с установленными в нём электропечами для прокалки и хранения керамических колец с температурой нагрева до 350 °С и печами для хранения прокаленных материалов при температуре до 90 °С;

· переносными навесами (тепляками) для выполнения работ в условиях монтажа при атмосферных осадках и отрицательной температуре воздуха;

· газорезательной аппаратурой для предварительного подогрева металла пояса при приварке упоров в условиях монтажа;

· сварочным оборудованием для ручной дуговой сварки.

5.4. Поверхность металла элементов пролётного строения перед приваркой упоров в местах их постановки должна быть очищена от грунтовки и ржавчины абразивоструйной обработкой или механическим абразивным инструментом. Места приварки каждого упора в случае применения пескоструйной обработки рекомендуется дополнительно очищать механическим щётками или абразивным инструментом.

Степень очистки поверхности должна соответствовать степени 2 по ГОСТ 9.402-80.

В условиях монтажа очищенная под приварку упоров поверхность конструкции, сварочное оборудование и зона сварки во время приварки упоров должны быть защищены от попадания песка и пыли.

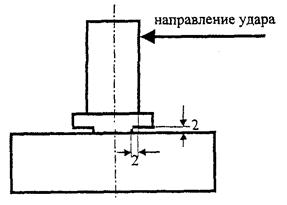

5.5. При приварке упоров следует использовать разметку или технологическую оснастку, обеспечивающие проектное положение упоров с допускаемыми отклонениями, указанными в табл. 5.1.

|

Допускаемое отклонение, мм |

|

|

Расстояние от оси крайнего ряда упоров до продольной кромки пояса |

±2 |

|

Расстояние между осями соседних рядов упоров: вдоль оси элемента поперек оси элемента |

±5 ±3 |

5.6. В заводских условиях при температуре окружающего воздуха ниже +5 °С, а на монтаже - независимо от температуры окружающего воздуха сварку упоров следует вести после предварительного подогрева поверхности металла до температуры 100 - 110 °С.

Предварительный подогрев осуществляют непосредственно перед сваркой упоров.

Температуру поверхности измеряют цифровыми контактными термометрами, а также по диаметру высушенного пятна, который должен быть не менее 100 мм.

При выполнении сварки в условиях монтажа зона сварки должна быть защищена от влаги и снега. При отрицательной температуре воздуха необходимо обеспечить обогрев помещения (будки) со сварочной установкой для поддержания в нем температуры не ниже +5 °С.

При температуре окружающего воздуха ниже минус 20 °С приварка упоров не допускается.

5.7. Цикл сварки состоит из нескольких этапов.

· Этап 1. Настройка параметров режима сварки. Закрепление упора в цанге сварочного пистолета. Установка пистолета с упором на керамическое кольцо, предварительно уложенное на изделие.

· Этап 2. После нажатия кнопки «пуск» подъемный механизм сварочного пистолета отрывает упор от изделия на высоту отрыва (h) для возбуждения сварочной дуги. Производится оплавление торцевой части упора и поверхности металла под воздействием сварочной дуги при постоянном значении сварочного тока (стадия дуговой сварки).

· Этап 3. Осадка оплавленного упора возвратной пружиной сварочного пистолета вниз на величину, равную величине выступа в свободном состоянии торца упора за край керамического кольца (L). Вытеснение части расплавленного металла из сварочной ванны и формирование кольцевого валика. Отключение сварочного тока с задержкой для прогрева металла сформировавшегося шва (стадия контактной сварки).

· Этап 4. Удаление керамического кольца после охлаждения металла шва в течение 10 с.

5.8. Параметрами режима сварки упоров являются:

· полярность тока;

· сила сварочного тока Iсв, А;

· время сварки (горения дуги) t, с;

· напряжение дуги U, В;

· мощность сварочной дуги W, Вт·с;

· высота отрыва упора от изделия h, мм;

· величина выступа торца упора за кромку керамического кольца L, мм;

· скорость осадки (степень демпфирования);

· количество и положение клемм обратного провода.

5.9. Сварку упоров выполняют на постоянном токе прямой полярности. Клемма «плюс» источника питания сварочной дуги должна быть плотно прикреплена струбциной к очищенной от краски и ржавчины поверхности конструкции.

5.10. Силой сварочного тока, указываемой в режиме сварки, является величина, которая наблюдается в интервале времени от момента включения тока до начала фазы осадки упора.

Необходимую величину сварочного тока определяют в зависимости от диаметра привариваемого упора и времени сварки.

Значение сварочного тока для упоров диаметром 16 ... 22 мм следует принимать по номограммам, рекомендованным фирмой-разработчиком (изготовителем) сварочного оборудования. Ориентировочное значение сварочного тока может быть определено по формуле

5.11. Временем сварки (горения дуги) является интервал от момента включения сварочного тока до начала фазы осадки упора.

Время сварки для упоров диаметром 16 ... 22 мм следует принимать по номограммам, рекомендованным фирмой-разработчиком (изготовителем) сварочного оборудования. Ориентировочное время сварки может быть определено по формуле

5.12. Напряжение дуги определяется главным образом высотой отрыва упора от изделия и в процессе сварки не регулируется. Напряжение дуги является внутренней характеристикой сварочного оборудования. При сварке напряжение дуги колеблется в диапазоне 20 ... 40 В. При расчете мощности сварочной дуги напряжение следует принимать равным 30 В.

5.13. Мощность сварочной дуги зависит от силы сварочного тока, напряжения дуги и времени сварки и определяется по формуле

5.14. Высотой h называется величина отрыва упора от изделия, на которую в начальный момент сварочного цикла упор автоматически поднимается для возбуждения и устойчивого горения сварочной дуги. Высоту отрыва упора от изделия назначают в зависимости от диаметра упора.

Величина Lвыступа выступа торца упора за кромку керамического кольца задаёт объем металла упора, который будет расплавлен сварочной дугой.

Качество сварного шва зависит от высоты h отрыва и величины Lвыступа выступа торца упора за кромку керамического кольца. Указанные величины ориентировочно принимают по табл. 5.2 и корректируют по результатам опытной сварки.

|

Ориентировочные значения, мм |

||

|

высота отрыва h |

величина выступа Lвыступа |

|

|

16 |

3,0 |

3,0 |

|

20 |

3,5 |

4,0 |

|

22 |

4,5 |

4,0 |

Примечание: В таблице выделены параметры упоров, рекомендованные для применения в мостостроении в качестве основных.

5.15. Скорость осадки упора в сварочную ванну влияет на качество сплавления упора с основным металлом и определяет структуру и свойства металла шва и зон термического влияния сварного соединения упора. Увеличение степени демпфирования замедляет перемещение упора и может приводить к образованию усадочных трещин в средней части сечения сварного шва. Уменьшение степени демпфирования ускоряет погружение упора в сварочную ванну и приводит к расплескиванию расплавленного металла и возникновению несплавлений по периметру упора.

Скорость осадки регулируют изменением степени демпфирования упора (табл. 5.3).

|

Степень демпфирования |

|

|

120 |

1 |

|

60 |

2 |

|

30 |

3 |

Примечание: В таблице выделены рекомендуемые значения параметров.

5.16. Правильность выбранных режимов сварки упоров следует проверять в соответствии с разд. 6 настоящего Стандарта. Причины возможных дефектов и способы их устранения приведены в Приложении А настоящего Стандарта.

5.17. Место и схемы подключения клеммы «плюс» сварочной установки к конструкции следует выбирать таким образом, чтобы исключить магнитное «дутьё». Магнитное «дутьё» приводит к неравномерному формированию кольцевого валика, окислению металла шва и снижению механических свойств сварного соединения на участке, где валик шва отсутствует.

Магнитное «дутьё» проявляется при сварке упора вблизи края листа, вблизи места прикрепления клеммы «плюс», вблизи места изменения толщины проката. Исключить магнитное «дутьё» можно выбором мест подключения клемм «плюс», их переключением по мере приварки упоров к конструкции или изменением ориентирования сварочного пистолета относительно конструкции. Для предотвращения магнитного «дутья» при сварке упоров вблизи края листа следует применять «компенсационную массу» - стальную пластину, устанавливаемую без зазора на край листа напротив привариваемого упора.

6. КОНТРОЛЬ КАЧЕСТВА

6.1. Качество сварных соединений упоров характеризуется качеством формирования кольцевого валика шва, наличием наружных и внутренних дефектов, а также механическими характеристиками сварного соединения упора.

Качество сварных соединений упоров должно соответствовать требованиям табл. 6.1.

|

Допускаемое значение |

|

|

1. Размеры соединения |

|

|

(0,15 ... 0,35) Dупора, мм |

|

|

1.2. Неравномерность высоты кольцевого валика шва по длине окружности |

Неравномерность высоты не является браковочным признаком в случае соблюдения требований п. 1.1 |

|

1.3. Отклонение положения упора от вертикали в продольном и поперечном направлении |

5 мм на высоте 100 мм от поверхности листа |

|

1.4. Отклонение высоты приваренного упора от номинальной высоты Hупора = Lупора - Lвыступа |

±2 мм |

|

2. Наружные дефекты сварного шва |

|

|

2.1. Формирование кольцевого валика шва |

Не допускается отсутствие кольцевого валика шва на любой длине окружности упора |

|

2.2. Поры |

Наличие пор и свищей в кольцевом валике не является браковочным признаком |

|

2.3. Трещины, несплавления, подрезы у основания упора при отсутствии кольцевого валика |

Не допускаются любого размера |

|

3. Внутренние дефекты сварного шва |

|

|

3.1. Любые дефекты в виде несплавления, трещин, пор, окисных пленок, шлаковых включений |

Не допускаются любые дефекты, у которых: · суммарная площадь проекции на горизонтальную плоскость превышает 5 % площади поперечного сечения упора; · протяженность на макрошлифе превышает 20 % диаметра упора |

|

4. Механические характеристики |

|

|

4.1. Временное сопротивление статическому растяжению |

³ 450 МПа |

|

4.3. Твердость всех зон сварного соединения |

£ 350 НV |

|

4.4. Угол статического изгиба без образования надрывов в зоне сварного шва, по телу упора или металлу пояса |

не менее 60 ° от вертикали |

6.2. Контроль качества сварки упоров осуществляют на всех стадиях производства. Ответственность за качество изготовления несут исполнители, руководители данного вида работ и работники технического контроля предприятия, выполняющего сварочные работы.

6.3. При проведении сварочных работ следует выполнять виды контроля, указанные в табл. 6.2.

|

Цель контроля |

Вид испытаний |

Объем контроля (испытаний) |

|

|

Периодичность проведения |

Исполнитель |

||

|

1 |

2 |

3 |

4 |

1. Испытание технологических проб |

Оценка свариваемости материалов, пригодности режимов сварки, оценка механических характеристик материалов и соединений |

1.1. Визуально-измерительный контроль |

100 % образцов |

|

1.2. Ультразвуковой контроль |

100 % образцов |

||

|

1.3. Ударное испытание на загиб |

5 образцов |

||

|

1.4. Испытание на статический отрыв |

5 образцов |

||

|

Проводится перед началом работ и в случаях, предусмотренных в п. 6.6 |

Исполнитель -производственная организация |

1.5. Испытание на ударный загиб с «надрезом» |

5 образцов |

|

1.6. Исследование макрошлифов |

2 образца |

||

|

1.7. Химический анализ металла упоров |

1 образец |

||

|

1.8. Механические характеристики упора |

По 3 образца на каждый вид испытаний |

||

2. Входной контроль |

Оценка соответствия расходных материалов настоящему Стандарту |

2.1. Визуально-измерительный контроль |

2 % изделий из каждой поступающей партии |

|

2.2. Химический анализ металла упоров |

1 образец |

||

|

Проводится при получении каждой партии расходных материалов |

Исполнитель - технический контроль производственной организации |

2.3. Испытание металла упора на статическое растяжение |

3 образца |

|

2.4. Испытание металла упора на ударный изгиб при отрицательной температуре |

3 образца |

||

3. Рабочий контроль |

Для проверки правильности установки режимов сварки |

3.1. Проверка сварочного оборудования |

Каждая установка |

|

Ø Проводится ежедневно перед началом каждой смены не менее 1 раза в сутки; Ø при появлении большого количества дефектов в течение смены |

Исполнитель -производитель работ |

3.2. Визуально-измерительный контроль |

3 образца |

|

3.3. Ударные испытания на загиб |

3 образца |

||

|

Проверка качества подготовки материалов и конструкций; исправность оборудования; соблюдение технологии приварки упоров |

4.1. Визуально-измерительный контроль |

100 % упоров |

|

|

Проводится периодически в процессе сварки |

Исполнитель - производитель работ |

||

5. Приемочный контроль |

Проверка качества и приемка готовых изделий |

5.1. Визуально-измерительный контроль |

100 % упоров |

|

5.2. Измерительный контроль отклонения высоты упоров согласно п. 1.4, табл.6.1. |

20 % упоров |

||

|

Исполнитель - служба технического контроля производителя работ и независимая контролирующая организация |

5.3. Ультразвуковой контроль |

Ø автодорожные и пешеходные мосты - не менее 20 % упоров на каждом элементе (отправочной марке, монтажном блоке и др.) или на каждые 100 шт. упоров, приваренных после монтажа конструкции; *) Ø железнодорожные и совмещенные мосты -100 % упоров |

*) На предприятиях и в строительных организациях, в которых объем сварки упоров с момента освоения данной технологии не превысил 100 тыс. штук, ультразвуковой контроль производят в объеме 100 %.

6.4. В исполнительную документацию по сварке упоров следует включать:

· сертификаты на расходные материалы;

· акты входного контроля поступивших партий расходных материалов;

· протоколы и заключения по испытаниям технологических проб;

· журнал сварочных работ (или иной документ принятой на предприятии формы);

· журнал ультразвукового контроля (Приложение Г).

В журнале сварочных работ должны быть указаны:

· результаты испытаний в процессе рабочего контроля;

· результаты визуально-измерительного и ультразвукового контроля при операционном и приёмочном контроле;

· количество и виды дефектов;

· отметки об устранении дефектов.

Испытания технологических проб

6.5. Испытания технологических проб выполняет производственная организация. Испытания проводят с целью оценки механических характеристик соединений основных и расходных материалов и проверки пригодности оборудования и режимов сварки.

6.6. Испытания технологических проб следует производить:

· перед началом применения технологии сварки упоров при заводском изготовлении;

· перед началом сварочных работ по приварке упоров на монтаже каждого нового объекта;

· при изменении технологии сварки упоров, в том числе марки материала или диаметра упора; марки основного металла (отличной от разрешённых п. 2.3 настоящего Стандарта); марки и модели специализированного сварочного оборудования; параметров режима сварки;

· для проверки стабильности свойств сварных соединений упоров при заводском изготовлении с периодичностью 1 раз на 100 тыс. упоров, но не реже 1 раза в год;

· при возобновлении сварочных работ по приварке упоров после перерыва не менее 6 месяцев для проверки работоспособности специализированной сварочной установки;

· при появлении большого количества дефектов (см. п. 6.21) или при выявлении в процессе рабочего контроля хрупких разрушений сварных соединений упоров.

Испытания технологических проб выполняют для каждой специализированной сварочной установки, используемой на данном производстве, а также для каждого применяемого диаметра и материала упора и применяемых керамических колец.

6.7. Испытания технологических проб проводят в соответствии с указаниями Приложения Б настоящего Стандарта.

При неудовлетворительных результатах испытаний по одному или нескольким показателям на одном или нескольких образцах испытания повторяют по этим же показателям на удвоенном числе образцов. Если и при этом результаты испытаний окажутся неудовлетворительными, то до выяснения причин применение проверяемых расходных материалов и оборудования должно быть остановлено.

Для выяснения причин должны быть проверены: качество основного металла и металла упоров; исправность оборудования; правильность выбора режимов сварки; качество подготовки расходных материалов.

6.8. По результатам испытаний технологических проб оформляют протокол, в котором указывают:

· номер акта сварки контрольных образцов технологических проб;

· марку, модель и заводской номер оборудования;

· параметры режима сварки;

· марку и толщину основного металла и номер сертификата на металлопрокат;

· марку материала, типоразмер и номер сертификата на партию упоров;

· типоразмер и номер сертификата на партию керамических колец;

· дату и место проведение испытаний;

· результаты испытаний контрольных соединений.

Протокол испытаний подписывают главный сварщик, начальник ОТК, заведующий ЦЗЛ (испытательной лабораторией), представитель независимой контролирующей организации и утверждает главный инженер производственной организации.

Входной контроль

6.9. Входной контроль выполняет производственная организация для проверки качества поступивших расходных материалов и их соответствия сертификатам, а также требованиям настоящего Стандарта. Входной контроль проводят для каждой партии расходных материалов.

Пробы отбирают в пропорциональном количестве из каждой упаковки (тары) упоров и керамических колец. Осмотр проводят без увеличительных приборов.

По результатам входного контроля каждой партии оформляют акт.

6.10. Проверку качества упоров производят визуально-измерительным методом. При контроле проверяют:

· наличие на головке упоров маркировки - наименование фирмы-производителя и марки стали;

· соответствие диаметра и длины упоров сертификату и чертежам КМ;

· состояние поверхности упора: отсутствие трещин, надрывов, окалины и закатов на поверхности упоров; отсутствие вмятин на рабочем конце упоров (на расстоянии не менее 50 мм от торца упора);

· наличие ионизирующего наконечника на рабочем торце упора.

6.11. Браковочными признаками являются:

а) отсутствие маркировки;

б) отклонение длины упоров от проектного размера на величину более ±2 мм;

в) превышение отклонений диаметра от значений, указанных в ТУ 1200-001-00041571-2002;

г) наличие трещин, надрывов, окалины и закатов на поверхности упоров;

д) наличие любых вмятин на расстоянии не менее 50 мм от рабочего торца упора;

ж) отсутствие или повреждение (например, смятие) ионизирующего наконечника на рабочем торце упора.

6.12. В случае обнаружения брака (по любому из перечисленных в п. 6.11 признаков) более чем в 5 % от числа отобранных упоров проверку повторяют на удвоенном числе упоров данной партии. В случае обнаружения брака на удвоенном числе упоров (более чем в 5 % от числа повторно отобранных упоров) вся партия бракуется.

При наличии дефектов, перечисленных в подпунктах б), д), ж) пункта 6.11, допускается пересортировка забракованной при визуально-измерительном контроле партии, с последующей приёмкой пересортированной партии.

6.13. При входном контроле проверяют химический состав и механические характеристики металла упоров.

Химический анализ и проверку механических характеристик упоров выполняют в соответствии с указаниями Приложения Б настоящего Стандарта.

6.14. Контроль качества керамических колец производят визуально-измерительным методом. При контроле проверяют:

· геометрические размеры колец;

· наличие трещин, механических повреждений и замасливания на поверхности колец, в том числе опорных;

· шаг и высоту зубцов отверстий дегазации.

6.15. Браковочными признаками керамических колец являются:

а) отклонения размеров сверх допусков, приведенных в ТУ 1501-002-00041571-2002: наружного диаметра кольца, диаметра отверстия для упора, овальности наружного и внутреннего диаметров;

б) любые трещины и механические повреждения на поверхности;

в) любые дефекты формирования отверстий дегазации, в том числе неравномерный шаг и высота зубцов;

г) загрязнение горюче смазочными материалами.

6.16. В случае обнаружения брака более чем в 5 % отобранных колец проверку повторяют на удвоенном числе колец данной партии. В случае обнаружения брака на удвоенном количестве колец (более чем в 5 % повторно отобранных колец) вся партия бракуется.

Рабочий контроль

6.17. Рабочий контроль производят для проверки исправности оборудования и правильности установки режимов сварки.

Рабочий контроль производят ежедневно:

· перед началом каждой смены не реже одного раза в сутки;

· при появлении в течение рабочей смены большого количества дефектов формирования (не более 7 % упоров от числа приваренных).

При выполнении рабочего контроля проверяют состояние сварочного оборудования и качество сварных соединений контрольных упоров.

Результаты рабочего контроля заносят в исполнительную документацию (п. 6.4 настоящего Стандарта).

6.18. При осмотре оборудования проверяют:

· контактные соединения токоведущих кабелей и соединения кабелей сварочного пистолета; наличие коррозии в соединениях;

· изоляцию токоведущих кабелей;

· плотность закрепления держателя упоров в сварочном пистолете; наличие на держателе пригара и степень зажатия упоров в держателе;

· цангу держателя упора в сварочном пистолете;

· крепление защитного колпачка на сварочном пистолете;

· отсутствие сварочных брызг на подвижных частях штока и штангах сварочного пистолета.

На сварочном источнике с ручной регулировкой сварочного тока и времени сварки следует ежедневно переустанавливать указанные параметры сварки для поддержания потенциометров в исправном состоянии.

Перед началом рабочей смены, а также периодически при выполнении работ следует проверять правильность установки величины выступа упора. Проверку проводят при помощи шаблона.

6.19. Качество сварных соединений упоров проверяют приваркой трех контрольных упоров к образцу-эталону, после чего выполняют визуально-измерительный контроль качества их приварки и испытание на ударный загиб.

Образец-эталон изготавливают из стали, применяемой в конструкции, размером не менее 500´500 мм толщиной 20 - 40 мм. Шаг приварки упоров - не менее 100 мм. Образец-эталон применяют для многократного использования, в том числе для сварки с обеих сторон.

6.20. При визуально-измерительном контроле выполняют:

· регистрацию параметров сварки каждого контрольного упора;

· проверку качества формирования кольцевого валика шва;

· измерение высоты приваренных упоров.

6.21. Испытания контрольных упоров на ударный загиб проводят после визуально-измерительного контроля в соответствии с п. Б.5 Приложения Б настоящего Стандарта.

6.22. Зарегистрированные параметры сварки контрольных упоров не должны отличаться от заданных технологией величин более чем на ±10 %. Допустимые отклонения мощности сварочной дуги ±20 %.

Качество формирования кольцевого валика шва и высота приваренных упоров должны соответствовать табл. 6.1.

Испытания упоров на ударный загиб считаются выдержанными, если при загибе упора на 60° от вертикали в сварном шве или околошовной зоне нет видимых надрывов или трещин.

6.23. Если результаты контроля не удовлетворяют требованиям п. 6.21, то проверяют исправность оборудования, правильность установки режимов сварки и технологических приемов по исключению магнитного дутья. После устранения причин появления дефектов повторно приваривают 3 контрольных упора и подвергают их испытаниям по пп. 6.20 - 6.22.

При неудовлетворительных результатах повторного контроля сварочные работы следует прекратить до устранения причин появления дефектов.

Операционный контроль

6.24. Операционный контроль производят с целью проверки соблюдения технологии и обеспечения качества выполнения работ. Контроль выполняет инженерно-технический персонал производственной организации на всех стадиях технологической последовательности операций.

При операционном контроле проверяют:

· качество подготовки расходных материалов и поверхности элементов;

· напряжение в сети питания сварочной установки;

· техническое состояние сварочной установки, сварочного пистолета и кабелей;

· правильность проведения рабочего контроля на образцах-эталонах;

· соблюдение режимов предварительного подогрева и параметров режима сварки;

· точность приварки упоров в соответствии с проектной документацией и требованиями настоящего Стандарта;

· качество формирования кольцевого валика;

· измерение высоты приваренных упоров.

Контроль проводят визуально, без применения увеличительных приборов, и измерением параметров, заданных в конструкторско-технологической документации.

6.25. При операционном контроле следует оценивать стабильность технологии сварки. Технологию сварки следует считать стабильной, если количество упоров с дефектами по визуально-измерительному контролю не превышает 7 %, а по ультразвуковому контролю - не превышает 2 % от общего числа упоров на конструкции.

Результаты операционного контроля регистрируют в исполнительной документации (п. 6.4. настоящего Стандарта).

Приемочный контроль

6.26. Приёмочный контроль качества приварки упоров выполняют на каждом элементе (отправочной марке, монтажном блоке и др.) или на каждом участке, где выполняли сварку упоров после монтажа конструкции.

Приемочный контроль включает визуально-измерительный и ультразвуковой контроль.

6.27. Визуально-измерительный контроль в объёме 100 % включает проверки:

· соответствия количества и размещения упоров требованиям проекта и настоящего стандарта (см. табл. 5.1 и 6.1);

· качества формирования кольцевых валиков;

· полноты и качества выполнения ремонта упоров, имеющих дефекты формирования кольцевого валика.

Проверку высоты упоров согласно п. 1.4 табл. 6.1 настоящего Стандарта выполняют в объеме 20 %.

6.28. Ультразвуковой контроль выполняют после визуально-измерительного контроля в объеме, указанном в табл. 6.2.

Ультразвуковой контроль сварных соединений упоров выполняют на каждом элементе. Контролю подвергают упоры в пропорциональном количестве в начале, середине и конце предъявленного к приёмке элемента (отправочной марки, монтажного блока и др.). В первую очередь ультразвуковому контролю подлежат упоры, которые по результатам визуально-измерительного контроля не соответствуют п. 1.4 табл. 6.1.

При объеме контроля 20 % (см. табл. 6.2) в случае обнаружения дефектов более чем в 10 % от числа проверенных сварных соединений упоров (т.е. более чем в 2 % от общего числа упоров на элементе) ультразвуковому контролю подвергают все упоры на данном элементе.

6.29. Ультразвуковой контроль производят на основании технологических инструкций, разработанных для конкретных типоразмеров упоров, толщины проката, к которому приварены упоры, и модели применяемого дефектоскопа.

При ультразвуковом контроле подлежат выявлению дефекты, расположенные в любом месте сечения шва и имеющие площадь проекций на горизонтальную плоскость более 5 % площади сечения шва.

Контроль следует производить со стороны головки упора.

Для обеспечения нормальных условий работы дефектоскописта и аппаратуры, обуславливающих достоверность результатов контроля, последний должен проводиться при температуре окружающего воздуха не ниже +5 °С.

6.30. Визуально-измерительный и ультразвуковой контроль дополнительных упоров, приваренных при ремонте, следует проводить в объёме 100 %.

6.31. Окончательная приёмка представителем службы технического контроля организации, осуществляющей сварочные работы, и представителем независимой контролирующей организации производится после завершения ремонта и ультразвукового контроля (до окраски или бетонирования конструкции).

Результаты приёмочного контроля оформляют актами приёмки или другой документацией, предусмотренной заказчиком.

7. РЕМОНТ СВАРНЫХ СОЕДИНЕНИЙ УПОРОВ

7.1. Ремонту подлежат упоры, имеющие дефекты:

· отсутствие валика шва на длине не более 25 % длины окружности упора, если в этой зоне отсутствуют трещины или острые подрезы;

· отклонение от вертикали на величину не более 10 мм, измеренное на высоте 100 мм от поверхности листа.

7.2. Ремонт упоров с частичным отсутствием валика шва следует выполнять наложением сварного углового шва на дефектном участке. Ремонт выполняют ручной дуговой сваркой электродами УОНИ 13/55 диаметром 3 мм на сварочном токе не более 110 А. При этом катет углового шва должен быть не менее 4 мм, а границы дефектного участка должны быть перекрыты на величину 5 ... 10 мм. Угловой шов не должен иметь подрезов, пор, шлаковых включений. Плавный переход не требуется. Наплывы в начале шва и кратеры в конце шва не являются браковочными признаками и не исправляются.

7.3. Исправление отклонения упора от вертикали в пределах, указанных в п. 7.1, разрешается ударами молотка, без термического нагрева.

7.4. Участки конструкции, имеющие упоры, приваренные с недопустимыми дефектами по табл. 6.1 и п. 7.1, подлежат усилению.

Усиление участков конструкции выполняют приваркой дополнительных упоров в количестве, соответствующем количеству дефектных упоров. Приварку дополнительных упоров выполняют с применением специализированных сварочных установок.

Дополнительные упоры следует приваривать на место удаленных дефектных упоров либо вблизи дефектных упоров на расстоянии не менее 2,0 ´ Dупора в свету без удаления дефектных.

Упоры удаляют ручной газовой резкой. Места приварки удаленных упоров должны быть зачищены абразивным инструментом заподлицо с основным металлом. Приварку дополнительного упора на место дефектного допускается производить не более одного раза.

7.5. Если в дополнительном упоре будут также обнаружены недопустимые дефекты, то следует приварить второй дополнительный упор. Если и во втором дополнительном упоре также будут обнаружены дефекты, дальнейшее усиление участка конструкции разрешается не производить.

7.6. В условиях монтажа при отсутствии специализированного сварочного оборудования по согласованию с проектной организацией допускается взамен упоров, оторванных или погнутых при транспортировке и кантовке элементов, приваривать новые упоры ручной дуговой сваркой.

В случаях, когда при отрыве старого упора в основном металле конструкции образовались повреждения (выхваты, трещины и т.п.), новые упоры следует располагать вблизи дефектного места на расстоянии не менее 2,0 ´ Dупора в свету. Повреждённое место должно быть зачищено абразивным инструментом и отремонтировано ручной дуговой сваркой в соответствии с СТП 005-97.

Погнутые упоры допускается удалять и на это место приваривать новые упоры с учетом требований п. 7.4.

7.7. При ручной сварке упор должен плотно, без зазора опираться рабочим торцом на поверхность конструкции. Для этого ионизирующий наконечник на рабочем торце упора удаляют.

Сварку кольцевого шва следует выполнять электродами УОНИ 13/55 диаметром 3 мм на сварочном токе не более 110 А. Катет кольцевого шва следует принимать равным 0,25 ´ Dупора, но не менее 5 мм. Качество кольцевого шва должно соответствовать СТП 005-97.

Приложение А

(справочное)

ХАРАКТЕРНЫЕ ДЕФЕКТЫ, ПРИЧИНЫ ИХ ОБРАЗОВАНИЯ И СПОСОБЫ УСТРАНЕНИЯ

|

Вероятная причина |

Корректирующее воздействие |

|

|

1 |

2 |

3 |

|

Дефекты, выявленные при визуальном осмотре сварного соединения |

||

|

1. Кольцевой валик шва имеет обычный вид, яркий цвет и замкнут. Длина упора после сварки в пределах допуска

|

Правильные параметры сварки |

Не требуется |

|

2. Уменьшенный диаметр упора в районе сварного шва. Слишком большая длина упора |

· Недостаточная величина осадки упора в металл шва · Недостаточная величина подъёма упора от пояса при сварке · Слишком высокий сварочный ток |

· Проверить центровку керамического кольца относительно упора и срабатывание механизма подъема · Увеличить глубину осадки «упора» · Уменьшить силу сварочного тока и/или время горения дуги |

|

3. Малые размеры кольцевого валика шва, необычная форма, серый цвет. Слишком большая длина упора |

· Слишком низкий сварочный ток · Керамическое кольцо влажное |

· Увеличить сварочный ток и/или время горения дуги. · Прокалить кольца в печи при температуре 900 °С в течение 1 ч |

|

4. Кольцевой валик шва несимметричный, не замкнут. Есть подрезы |

· Влияние магнитного «дутья» · Неправильная центровка керамического кольца (термическое «дутье») |

· Применять меры по предупреждению магнитного «дутья» · Проверить центровку керамического кольца |

|

5. Уменьшенная высота кольцевого валика шва, яркий цвет, большое разбрызгивание Значительное уменьшение длины упора после сварки |

· Слишком высокий сварочный ток · Слишком высокая скорость погружения (низкая степень демпфирования) |

· Уменьшить силу тока и/или время горения дуги · Отрегулировать скорость погружения путём изменения степени демпфирования на сварочном пистолете |

|

Дефекты, выявленные при механических испытаниях |

||

|

6. Разрушение по металлу упора, в том числе вблизи кольцевого валика шва |

Параметры сварки верные |

Не требуется |

|

7. Разрушение по сварному шву. Большое количество пор в изломе |

· Слишком низкий сварочный ток · Плохая свариваемость металла упора и пояса |

· Увеличить силу тока и/или время горения дуги · Проверить химический состав упора и основного металла |

|

8. Разрушение по зоне термического влияния. Серая изломанная поверхность без значительной деформации (хрупкий кристаллический излом)

|

· Слишком высокое содержание углерода в металле упора или пояса · Основной металл не отвечает требованиям |

· Проверить основной металл · Увеличить время горения дуги · Применять предварительный подогрев |

|

9. Разрушение по зоне термического влияния. Яркий серебристый цвет излома. Поры

|

· Слишком высокое содержание алюминия · Слишком короткое время сварки · Металл упора не отвечает требованиям |

· Проверить алюминиевый наконечник · Увеличить время горения дуги |

|

10. Слоистые трещины в изломе основного металла (ступенчатыйизлом) |

· Неметаллические включения в основном металле · Некачественный основной металл |

· Проверить основной металл |

|

11. Несплавление упора с основным металлом по периметру. Чрезмерно большая высота упора |

· Малая скорость осадки упора · Высокая степень демпфирования · Ослаблена возвратная пружина · Повреждение направляющих |

· Проверить исправность сварочного пистолета · Проверить настройки сварочного пистолета |

|

12. То же, что и п. 11, но высота упора нормальная |

· Слишком высокая скорость осадки упора |

· Проверить степень демпфирования |

Приложение Б

(обязательное)

ИСПЫТАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБ

Б.1. Испытания технологических проб производят на контрольных образцах. Пластины для контрольных образцов изготавливают из проката наибольшей толщины, применяемого в элементах конструкции с упорами.

При использовании в элементах конструкции различных марок низколегированных или микролегированных сталей и/или сталей с разным классом прочности для образцов следует применять микролегированную сталь, а также сталь наименьшего класса прочности.

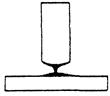

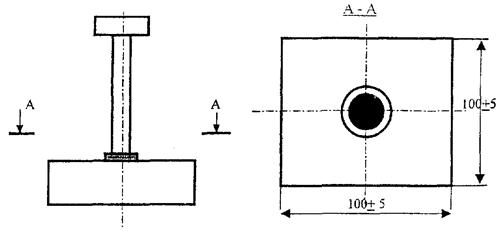

Б.2. Для испытаний готовят 17 контрольных образцов (рис. Б.1). Размер пластин принимают не менее 100´100 мм. Упор приваривают по центру пластины.

Рис. Б.1. Контрольный образец

Б.3. Контрольные образцы подвергают ультразвуковому контролю в объеме 100 %.

Если по результатам ультразвукового контроля более 3 соединений упоров из изготовленной партии контрольных образцов имеют недопустимые внутренние дефекты, то режимы сварки упоров признают непригодными, не обеспечивающими стабильное качество сварных соединений. Изготовленную партию контрольных соединений бракуют. Режимы сварки корректируют.

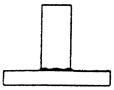

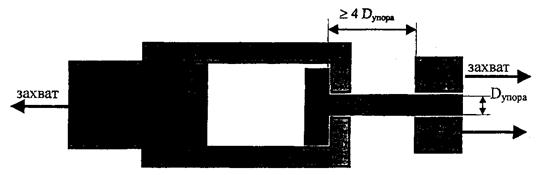

Рис. Б.2. Схема испытаний на статический отрыв

Рис. Б.3. Приспособление для испытания на статический отрыв

Если по результатам ультразвукового контроля число дефектных образцов не превышает трёх, эти образцы отделяют от основной партии.

Для испытаний дополнительно изготавливают контрольные образцы и производят их ультразвуковой контроль.

Б.4. Контрольные образцы подвергают следующим испытаниям:

на прочность:

· на ударный загиб образцов без надреза;

· на статический отрыв;

на свариваемость:

· измерение твёрдости зон сварного соединения;

на дефектность:

· на ударный загиб образцов с надрезом.

Б.5. Испытание технологических проб на ударный загиб производят на 5 образцах. Упоры загибают на угол не менее 60° от вертикали. Упоры загибают ударами кувалды массой 5 кг по головке упора или рычагом. При использовании для загиба рычага головку упора срезают и рычаг одевают на упор таким образом, чтобы торец рычага был на 15 мм выше кольцевого валика. Внутренний диаметр рычага должен превосходить диаметр упора не более чем на 10 мм. Испытания считают выдержанными, если при загибе упора на 60° от вертикали в сварном шве или околошовной зоне нет видимых надрывов или трещин.

Б.6. Испытания на статический отрыв проводят на 5 образцах на статических прессах с использованием приспособления, приведенного на рис. Б.2 и Б.3. Испытания считают выдержанными, если временное сопротивление отрыву при разрушении соединения по телу упора или по сварному шву не ниже 450 МПа.

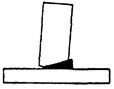

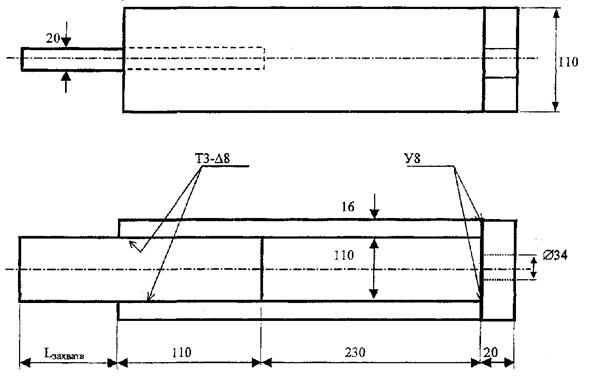

Б.7. Испытания на ударный загиб образцов с надрезом проводят на 5 образцах с целью оценки количества дефектов и вида разрушения сварного шва. Перед испытаниями в уровне поверхности металла основания с обеих сторон упора фрезой диаметром 2 мм делают надрезы на глубину 2 мм от поверхности упора (рис. Б.4).

Рис. Б.4. Надрез при испытаниях упора

Ударами кувалды массой 5 кг со стороны одного из надрезов загибают упор на угол 90° от вертикали. В случае разрушения сварного соединения выполняют оценку внутренних дефектов, их вида и количества.

Оценивается суммарная площадь дефектов, попавших в зону излома. При этом суммарная площадь дефектов не должна превышать величин, указанных в табл. Б.2.

|

16 |

20 |

22 |

|

|

Допустимая суммарная площадь дефектов, мм2 |

10,0 |

15,7 |

19,0 |

Площадь единичных дефектов следует принимать по табл. Б.3.

|

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

4,5 |

5,0 |

|

|

Площадь дефекта, мм2 |

0,8 |

1,8 |

З,1 |

4,9 |

7,1 |

9,6 |

12,6 |

15,9 |

19,6 |

Примечание. Поры размером до 0,5 мм игнорируются.

Результаты испытаний признают удовлетворительными, если суммарная площадь дефектов в изломе не превышает 5 % площади сечения упора, а сам излом имеет волокнистый характер. Испытания также считают выдержанными, если не произошло разрушение сварного соединения.

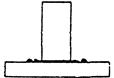

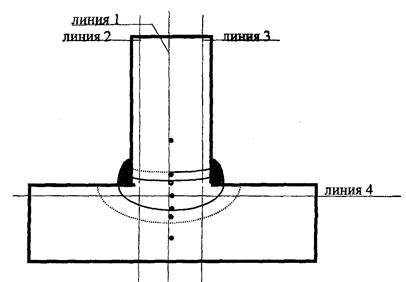

Б.8. Макрошлифы для определения твёрдости металла шва и околошовной зоны изготавливают из 2 образцов разрезанием их вдоль продольной оси упора. По макрошлифам проверяют наличие в сварном шве несплавлений и пор, суммарная протяженность которых не должна превышать 20 % диаметра упора. Твёрдость измеряют по линиям, указанным на рис. Б.5.

Замеры следует производить по оси упора (линия 1), по периферии упора на расстоянии 0,5 ... 1,0 мм от боковой поверхности упора (линии 2 и 3) и по листовому прокату на расстоянии 0,5 ... 1,0 мм от поверхности проката (линия 4). Шаг измерений: по вертикальным осям (линии 1, 2 и 3) - 0,5 мм, по горизонтальной оси (линия 4) - в ЗТВ - 0,5 мм, в металле шва - 1,0 мм. При измерениях должны быть получены значения твёрдости: в зоне основного металла упора и листового проката; на линии сплавления металла шва с металлом листового проката и упора; металла шва; зон термического влияния со стороны упора и листового проката.

Измерение твёрдости производят по шкале Виккерса на нагрузках 5 или 10 кгс по ГОСТ 2999. Шероховатость измеряемой поверхности макрошлифов образцов должна быть не ниже Rа (0,4 ... 0,8). Твёрдость сварного шва и околошовной зоны не должна превышать 350 НV.

Рис. Б.5. Измерения твёрдости упора

Б.9. Химический анализ металла упоров производят по ГОСТ 12344 ... ГОСТ 12365, ГОСТ 18895, ГОСТ 22536.0 ... ГОСТ 22536.12, ГОСТ 27809, ГОСТ 28473. Допускается применение других методов, обеспечивающих необходимую точность анализа. При возникновении разногласий применяют стандартные методы, указанные в настоящем Стандарте.

При химическом анализе определяют массовую долю содержания углерода, кремния, марганца, серы, фосфора.

Для партий упоров, при входном контроле которых проводился химический анализ, повторную проверку химического состава при испытании технологических проб не проводят.

Б.10. Для материала упора проверяют следующие механические характеристики:

· предел текучести;

· временное сопротивление;

· относительное удлинение;

· ударную вязкость КСU и КСV.

Прочностные и пластические характеристики определяют при испытаниях на статическое растяжение по ГОСТ 1497 цилиндрических образцов типа III.6. Испытанию подвергают не менее 3 образцов.

Ударную вязкость определяют при испытаниях по ГОСТ 9454 образцов типа 1 при температуре минус 40 °С и минус 60 °С (факультативно) и образцов типа 3 при температуре минус 20 °С. Испытанию подвергают не менее 3 образцов. Все образцы для испытания механических свойств вырезают из Центральной части упоров.

Приложение В

(обязательное)

Форма рабочего журнала ультразвукового контроля сварных соединений упоров

|

Дата контроля |

Тип и номер дефектоскопа |

Марка элемента |

Число основных упоров |

Число основных упоров с дефектами |

Число дополнительных упоров |

Число дополнительных упоров с дефектами |

Заключение о качестве элемента (годен/не годен) |

Фамилия и подпись дефектоскописта |

|||

|

формирования |

внутренними |

формирования |

внутренними |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

Приложение Г

(обязательное)

ПРОКАТ КРУГЛЫЙ ДЛЯ УПОРОВ В ВИДЕ КРУГЛЫХ СТЕРЖНЕЙ С ГОЛОВКОЙ ДЛЯ МОСТОСТРОЕНИЯ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ТУ 14-1-5448-2002

Держатель подлинника - ЦССМ ФГУП РФ ЦНИИЧМ им. И.П. Бардина

Срок действия с 01.05.2002 г.

до 01.05.2007 г.

Настоящие технические условия распространяются на горячекатанный круглый прокат в прутках (далее - прутки) из стали марок 09Г2С и 14Г2, предназначенный для изготовления упоров для мостостроения в виде круглых стержней с головкой.

Пример условного обозначения:

Пруток, немерной длины (НД), обычной точности прокатки (В), диаметром 20 мм, из стали марки 09Г2С:

Круг В-НД-20-09Г2С ТУ 14-1-5448-2002

1. Сортамент

1.1. Прутки изготавливают размерами:

- диаметр 16 - 22 мм;

- длина до 5000 - 6000 мм.

Диаметр и длину прутков указывают в заказе.

1.2. По форме, размерам и предельным отклонениям прутки должны соответствовать требованиям ГОСТ 2590 для высокой (Б) и обычной (В) точности прокатки.

1.3. При изготовлении прутков мерной длины допускается наличие в партии 20 % прутков немерной длины.

2. Технические требования

2.1. Прутки изготавливают из низколегированной стали марок 09Г2С и 14Г2.

Химический состав стали по плавочному анализу ковшевой пробы должен соответствовать нормам, приведенным в табл. 1.

|

Массовая доля элементов, %, не более |

|||||

|

углерод |

марганец |

кремний |

сера |

фосфор |

|

|

09Г2С |

0,12 |

1,6 |

0,55 |

0,020 |

0,020 |

|

14Г2 |

0,16 |

1,6 |

0,37 |

0,020 |

0,020 |

2.1.1. Массовая доля остаточных элементов в стали - хрома, никеля, меди должна быть не более 0,3 % каждого, суммарная массовая доля этих элементов должна быть не более 0,6 %.

2.1.2. Массовая доля азота в стали должна быть не более 0,010 %, а при выплавке в электропечах - не более 0,012 %. Массовая доля мышьяка - не более 0,08 %.

2.1.3. Массовая доля алюминия (общего) должна быть 0,02 - 0,06 %, допускается добавка титана до 0,03 %.

2.1.4. Допускается обработка стали синтетическими шлаками, вакуумирование, продувка аргоном, модифицирование стали кальцием и редкоземельными элементами из расчета введения в металл не более 0,02 % кальция и 0,05 % редкоземельных элементов.

2.1.5. В готовом прокате допускаемые отклонения по массовой доле элементов от норм, приведенных в табл. 1, в соответствии с табл. 2.

|

Допускаемые отклонения по массовой доле элементов, % |

|

|

Углерод |

±0,02 |

|

Марганец |

±0,1 |

|

Кремний |

±0,05 |

|

Хром |

±0,05 |

|

Никель |

±0,05 |

|

Медь |

±0,05 |

|

Сера |

±0,005 |

|

Фосфор |

±0,005 |

2.1.6. Прутки поставляют с гарантией свариваемости. Углеродный эквивалент (Сэ) не должен превышать 0,42 %.

2.2. Качество поверхности прутков должно соответствовать ГОСТ 535 для группы III.

2.3. Прутки изготавливают в горячекатанном состоянии.

2.4. Механические свойства прутков при испытании на растяжение и ударный изгиб и условия испытаний на статический изгиб должны соответствовать требованиям табл. 3.

|

Механические свойства |

Изгиб до параллельности сторон (а - толщина образца, d - диаметр оправки) |

||||||

|

Предел текучести sт, Н/мм2 (кгс/мм2) |

Временное сопротивление σв, Н/мм2 (кгс/мм2), не менее |

Относительное удлинение d5, %, не менее |

Ударная вязкость, Дж/см2 (кгс·м/см2), не менее |

||||

|

KCU-40 |

KCV-20 |

KCU после механического старения |

|||||

|

09Г2С |

325 - 455 (33 - 46) |

455 (46) |

21 |

29 (3,0) |

29 (3,0) |

29 (3,0) |

d = 2a |

|

14Г2 |

325 - 455 (33 - 46) |

455 (46) |

21 |

29 (3,0) |

29 (3,0) |

29 (3,0) |

d = 2a |

|

Примечания. 1. Отношение фактических значений предела текучести к временному сопротивлению должно быть не более 0,8. Норма факультативна до набора данных. 2. Норма ударной вязкости КСV при температуре минус 20 °С факультативна до набора данных. |

|||||||

3. Методы контроля

3.1. Отбор проб для определения химического состава стали проводят по ГОСТ 7565.

3.2. Химический анализ стали проводят по ГОСТ 12346 - ГОСТ 12348, ГОСТ 12350 - ГОСТ 12352, ГОСТ 12355 - ГОСТ 12359, ГОСТ 18895, ГОСТ 28473 или другими методами, обеспечивающими необходимую точность анализа

3.3. Углеродный эквивалент (Сэ), %, определяют по формуле

Сэ = С + Мn/6 + Si/24 + Cr/5 + Ni/40 + Cu/13 + V/14+Р/2,

где С, Мn, Si, Ni, Сu, V, Р - массовые доли углерода, марганца, кремния, хрома, никеля, меди, ванадия и фосфора, %. Углеродный эквивалент рассчитывается по результатам плавочного анализа.

3.4. Для проверки механических свойств и испытаний на изгиб от каждой партии отбирают по два прутка. Изготовление образцов для механических и технологических испытаний проводят по ГОСТ 7564.

3.5. От каждой контрольного прутка отбирают пробы и изготавливают для испытания:

- на растяжение и изгиб - по одному образцу;

- для определения ударной вязкости - по три образца для каждой температуры.

3.6. Испытание на растяжение проводят по ГОСТ 1497. Предел текучести определяют по диаграмме растяжения.

3.7. Ударную вязкость определяют при испытаниях по ГОСТ 9454 на образцах типа I и II. Температуру испытания указывают в заказе.

4. Правила приемки

4.1. Прутки принимают партиями. Партия должна состоять из прутков одной плавки и одного диаметра. Массу партии определяет изготовитель.

4.2. Каждую партию прутков сопровождают документом о качестве, оформляемым в соответствии с п. 3.1 ГОСТ 19281.

4.3. Объем выборки для проверки качества поверхности и размеров - по ГОСТ 535.

4.4. При получении неудовлетворительных результатов испытаний хотя бы по одному показателю проводят повторные испытания в соответствии с ГОСТ 7566. Результаты испытаний распространяют на всю партию.

4.5. В случае превышения результатов определения углеродного эквивалента над указанным в п. 2.1.6 более чем на 5 % партию прутков используют по другому назначению.

5. Маркировка, упаковка, транспортирование и хранение

5.1. Маркировка, упаковка, транспортирование и хранение прутков - по ГОСТ 7566.

Примечание. На прутки по настоящим Техническим условиям распространяются договорные цены.

(справочное)

ПЕРЕЧЕНЬ НД,

на которые имеются ссылки в тексте технических условий

|

Номер пункта, в котором имеется ссылка |

|

|

ГОСТ 12352-82 |

|

(обязательное)

|

Код вида продукции по ОКП (ОК 005-93) |

Код по ОКС |

Группа |

||

|

Прокат горячекатаный круглый для упоров с головкой для мостостроения |

09 3320 |

77.140.60 |

В22 |

|

|

Блоки по ОКП |

Обозначение по НД |

Коды марки стали (сплава, профилей и технических требований) |

||

|

Марок сталей и сплавов |

09Г2С 14Г2 |

2314 2303 |

||

|

Профилей |

Круг горячекатаный |

1110 |

||

|

Технических требований |

ТУ 14-1-5449-2002 |

5366 |

||

Приложение Д

(обязательное)

УПОРЫ В ВИДЕ КРУГЛЫХ СТЕРЖНЕЙ С ГОЛОВКОЙ ДЛЯ МОСТОСТРОЕНИЯ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ТУ 1200-001-00041571-2002

Срок действия с 20 марта 2002 г.

Настоящие Технические условия распространяются на изготовление «упоров» в виде круглых стержней с головкой (далее «упоров») для мостостроения, предназначенных для использования в конструкциях обычного исполнения сталежелезобетонных пролетных строениях мостов.

В проектной, технической и договорной документации указывают марку «упора», диаметр рабочего торца «упора» и его полную длину (от верхней плоскости головки до рабочего торца стержня).

Пример: УСД-22/175 ТУ 1200-001-00041571-2002 - «упор» диаметром 22 мм длиной 175 мм.

1. СОРТАМЕНТ

1.1. Типоразмеры упоров должны соответствовать указаниям табл. 1.

|

Длина «упора» L, мм |

Вес, кг, 100 «упоров» при диаметре, мм |

||

|

16 |

20 |

22 |

|

|

100 |

20 |

30 |

35 |

|

125 |

24 |

36 |

43 |

|

150 |

28 |

42 |

50 |

|

175 |

32 |

48 |

58 |

|

200 |

36 |

55 |

65 |

|

225 |

40 |

61 |

73 |

|

250 |

44 |

68 |

80 |

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. «Упоры» в виде круглых стержней с головкой (далее «упоров») для мостостроения должны соответствовать требованиям настоящих Технических условий.

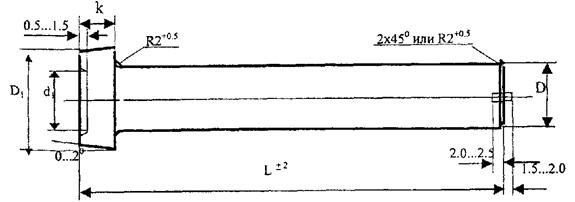

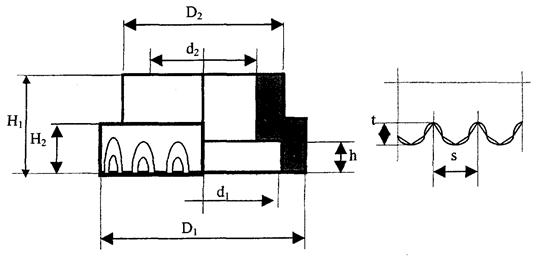

2.2. Основные размеры упоров и пропорции их частей должны соответствовать рис. 1 и табл. 2.

|

Допуск, мм |

Размеры основных частей при диаметре «упора», мм |

|||

|

D |

+0,2, -0,4 |

16 |

20 |

22 |

|

D1 |

+0,3, -0,3 |

32 |

32 |

35 |

|

k |

+0,5, -0,5 |

8 |

10 |

10 |

|

d1 |

+1,0, -0,2 |

15 |

15 |

15 |

2.3. Допускаемые отклонения длины упора ±2 мм.

Не указанные предельные отклонения h12, Н12, ±JT 12/2. Не указанные радиусы перехода определяются инструментом.

2.4. В центральной части на торце головки «упора» должна быть предусмотрена свободная от маркировки площадка для установки преобразователя при проведении ультразвукового контроля. Для центрирования преобразователя относительно оси «упора» площадка диаметром d1 должна быть заглублена на величину 0,5 ... 1,5 мм.

2.5. Для изготовления «упоров» следует применять круглый прокат из сталей по ТУ 14-1-5448-2002. Химический состав стали для «упоров» должен соответствовать табл. 3 с учетом допускаемых отклонений по ТУ 14-1-5448-2002.

|

Массовая доля элементов, не более % |

|||||

|

углерод |

марганец |

кремний |

сера |

фосфор |

|

|

09Г2С-12 |

0,12 |

1,50 |

0,55 |

0,020 |

0,020 |

|

14Г2-12 |

0,16 |

1,50 |

0,37 |

0,020 |

0,020 |

2.6. «Упоры» следует изготавливать из круглого проката по ГОСТ 2590 высокой (Б) и обычной (В) точности. Предельные отклонения по диаметру и кривизне проката должны соответствовать ГОСТ 2590.

2.7. Материал упоров по механическим характеристикам должен отвечать следующим требованиям: