РОССИЙСКОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО

«ЕДИНЫЕ ЭНЕРГЕТИЧЕСКИЕ СИСТЕМЫ РОССИИ»

(РАО «ЕЭС РОССИИ»)

РУКОВОДЯЩИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ

ПО КАПИЛЛЯРНОМУ КОНТРОЛЮ СВАРНЫХ

СОЕДИНЕНИЙ, НАПЛАВОК И ОСНОВНОГО

МЕТАЛЛА ПРИ ИЗГОТОВЛЕНИИ, МОНТАЖЕ,

ЭКСПЛУАТАЦИИ И РЕМОНТЕ ОБЪЕКТОВ

ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ.

РД 153-34.1-17.461-00

Москва, 2000 г.

АВТОРСКИЙ КОЛЛЕКТИВ:

В.В. Гусев, Ю.В. Котов, Л.А.Соколова, Н.А.Хапонен

УТВЕРЖДЕНО: РАО «ЕЭС России»

Первый заместитель начальника Департамента стратегии развития и научно-технической политики

А.П. Берсенев

СОГЛАСОВАНО: Государственный Комитет за безопасным ведением по надзору работ в промышленности (письмо № 12-06/77 от 28.01.00)

Начальник Управления по котлонадзору и надзору за подъемными сооружениями

B.C. Котельников

Срок

ввода

в действие

с 01.04.2000 г.

Настоящие Методические указания регламентируют проведение капиллярного контроля сварных соединений, наплавок и основного металла при изготовлении, монтаже, эксплуатации и ремонте объектов энергетического оборудования.

Документ устанавливает требования к персоналу, проводящему контроль, порядок выбора режима и чувствительности, последовательность выполнения подготовительных работ, требования к аппаратуре и материалам, технологии контроля, правилам оформления результатов и безопасности выполнения работ.

Документ разработан в соответствии с ГОСТ 18442-80.

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1 Капиллярные методы контроля сварных соединений, наплавок и основного металла объектов энергетического оборудования, предназначены для обнаружения дефектов, выходящих на поверхность: трещин, пор, раковин, непроваров, межкристаллитной коррозии и других несплошностей.

1.2 Выявление неглубоких дефектов, имеющих ширину раскрытия более 0,5 мм, капиллярными методами контроля не гарантируется.

1.3. В зависимости от ширины раскрытия минимальной из выявленных единичных трещин установлены следующие классы чувствительности, указанные в табл. 1.1.

|

КЛАСС ЧУВСТВИТЕЛЬНОСТИ |

ЧУВСТВИТЕЛЬНОСТЬ КОНТРОЛЯ |

|

I |

Менее 1 |

|

II |

От 1 до 10 |

|

III |

От 10 до 100 |

|

IV |

От 100 до 500 |

|

Технологический |

Не нормируется |

1.4. При отсутствии в НТД требований, предъявляемых по чувствительности при проведении контроля, капиллярную дефектоскопию рекомендовано проводить по II классу.

1.5. Чувствительность контроля, соответствующая определенному классу, обеспечивается применением конкретных наборов дефектоскопических материалов при соблюдении технологической последовательности операций контроля и требований к подготовке поверхности.

1.6. Капиллярными методами возможно проведение контроля на объектах любых размеров и форм, изготовленных из непористых ферромагнитных и немагнитных материалов.

1.7. Необходимыми условиями для проведения капиллярного контроля являются: наличие доступа к контролируемой поверхности для обработки ее дефектоскопическими материалами и возможностью достаточного освещения или ультрафиолетового облучения; уровни температур окружающего воздуха и контролируемой поверхности; достаточность времени для проведения контроля. В случае невозможности выполнения этих требований, применяются другие методы контроля.

1.8. Настоящий Документ устанавливает технологию проведения капиллярного контроля при температуре окружающего воздуха от -40 °С до +40 °С к относительной влажности воздуха не более 90 %. Температура контролируемой поверхности не должна превышать +40 °С. В конкретных условиях температурный режим контроля регламентируется выбранным набором дефектоскопических материалов.

1.9. Выбор капиллярного метода контроля и набора дефектоскопических материалов определяется уровнем требуемой чувствительности, коррозионной стойкости материала контролируемого объекта, надежностью выявления дефектов, экономичностью и технологичностью.

1.10. Номенклатура объектов, подлежащих контролю, класс чувствительности, объем и периодичность контроля устанавливает проектная (конструкторская) организация в соответствии с действующей нормативной документацией.

1.11. Оценка качества по результатам контроля должны соответствовать требованиям нормативно-технической документации (стандартам, техническим условиям, конструкторской документации, настоящих Методических указаний и т.п.).

1.12. Контролю капиллярными методами подлежат поверхности объектов, принятые по результатам визуального контроля в соответствии с требованиями действующей нормативной документации на визуальный метод контроля.

1.13. При проведении контроля несколькими методами на одном объекте капиллярная дефектоскопия выполняется до ультразвукового и магнитопорошкового контроля. В случае проведения капиллярного контроля после магнитопорошкового объект подлежит размагничиванию и очистке полостей несплошностей в соответствии с требованиями настоящих Методических указаний.

1.14. Капиллярный контроль может проводиться в случае арбитражного контроля сомнительных мест, вызванных наличием индикаций, выявленных магнитопорошковой дефектоскопией.

1.15. Контроль крупногабаритных изделий следует проводить последовательно, по участкам:

1.15.1. Для цилиндрических и шаровых объектов протяженность контролируемого участка должна выбираться в зависимости от диаметра изделия:

не более 700 мм - для изделий диаметром менее 1000 мм;

не более 1000 мм - для изделий диаметром более 1000 мм,

1.15.2. Для продольных участков длина контролируемого участка - 1000 мм.

1.15.3. Площадь контролируемого участка не должна превышать 0,6 - 0,8 м2.

1.16. Шероховатость контролируемой поверхности должна быть RZ ≤ 20 мкм (RA ≤ 5,0 мкм) по ГОСТ 2789.

Допускается шероховатость поверхности RZ ≤ 40 мкм (RA ≤ 10 мкм) при условии отсутствия при контроле светящегося или окрашенного фона.

1.17. В сварных соединениях подлежат контролю металл шва, зона сплавления и зона термического влияния.

В случае, если в соответствующей НТД или ПТД нет указания по ширине контролируемой зоны основного металла, контролируемые и оцениваемые по нормам для сварных соединений участки основного металла в обе стороны от шва составляют:

1.17.1. Для стыковых сварных соединений, выполненные дуговой сваркой, не менее 5 мм при номинальной толщине свариваемых объектов до 5 мм включительно; не менее номинальной толщины свариваемых объектов при номинальной толщине свариваемых объектов от 5 до 20 мм включительно; не менее 20 мм при номинальной толщине свариваемых объектов свыше 20 мм.

Для угловых, тавровых, торцевых сварных соединений и вварки труб в трубные доски, выполненные дуговой сваркой, не менее 3 мм независимо от толщины. Для сварных соединений, выполненных электрошлаковой сваркой - 50 мм независимо от толщины свариваемых объектов.

1.17.2. В сварных соединениях объектов различной номинальной толщины ширина контролируемых участков основного металла определяется отдельно для каждой из свариваемых деталей в зависимости от их поминальной толщины.

1.17.3. Ширина контролируемых участков основного металла по п. 1.17.1 и 1.17.2 устанавливается от плоскости разделки свариваемых деталей.

1.18. Сдаточный капиллярный контроль проводят после окончательной термообработки сварного соединения, если таковая предусмотрена технологическим процессом.

1.19. Требования представителей служб контроля по созданию необходимых условий для выполнения работ по контролю являются обязательными для администрации (предприятия), представляющей объекты на контроль.

2. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К СПЕЦИАЛИСТАМ, ЗАНЯТЫМ НА РАБОТАХ ПО КАПИЛЛЯРНОМУ КОНТРОЛЮ

2.1. К выполнению работ по капиллярному контролю допускаются специалисты I, II и III уровней квалификации, аттестованные в соответствии с требованиями «Правил аттестации специалистов неразрушающего контроля», утвержденные Госгортехнадзором России 18.08.92 г. с Изменениями № 1 от 14.07.95 г.

К проведению оценки качества проконтролированного объекта, допускаются специалисты II и III уровней квалификации.

3. ТРЕБОВАНИЯ К СРЕДСТВАМ КОНТРОЛЯ

3.1. Дефектоскопические материалы.

3.1.1 Дефектоскопические материалы выбираются в соответствии с требованиями, предъявляемыми к объекту контроля в зависимости от его состояния и условий проведения контроля.

3.1.2 Конкретный набор материалов для проведения контроля по установленному классу чувствительности выбирает организация, выполняющая капиллярный контроль, согласно п.п. 3.1.5 - 3.1.6.

3.1.3 Дефектоскопические материалы используются в виде наборов, в которые входят: индикаторный пенетрант (И), очиститель (М) объекта контроля от пенетранта, проявитель (П) индикаторного следа дефекта.

3.1.3.1. Индикаторные пенетранты по светоколлористическим признакам подразделяются на типы:

люминесцентные пенетранты, содержащие примеси, которые люминесцируют под воздействием длинноволнового ультрафиолетового излучения (УФ - излучения);

цветные (красящие) пенетранты, содержащие краситель (обычно красный), характерный цветовой тон которого можно наблюдать в видимом излучении.

3.1.3.2. Очистители поверхности изделии от пенетранта предназначены для удаления индикаторного пенетранта с контролируемой поверхности самостоятельно или в сочетании с органическим растворителем, или водой.

3.1.3.3. Проявители подразделяются на два основных типа;

порошкообразные проявители, состоящие из сухих белых адсорбирующих порошков (тальк, окись магния и т.д.);

жидкие проявители или суспензии порошка в жидком летучем или слаболетучем носителе, часто на водной основе.

3.1.4 Совместимость материалов в наборах обязательна. Составы набора не должны ухудшать эксплуатационные качества материала контролируемого объекта.

3.1.5 Дефектоскопические материалы для проведения контроля, скомплектованные в наборы совместимых материалов, приведены в таблице п. 1.1 Приложение 1 (обязательное).

Технология их приготовления изложена в Приложении 2 (справочное).

3.1.6. Для применения других наборов дефектоскопических материалов требуется разрешение РАО «ЕЭС России»,

3.1.7. Дефектоскопические материалы перед употреблением проверяются на соответствие ГОСТу или ТУ Приложение 3 (справочное) по сопроводительной документации (этикетки, упаковочные листы).

3.1.8. Проверка пригодности дефектоскопических материалов проводится на контрольных образцах, соответствующих требованиям п. 3.3. Класс чувствительности контрольных образцов должен соответствовать классу чувствительности проверяемых наборов.

3.1.8.1. Периодичность проверки наборов:

самостоятельно приготовленные наборы проверяются после их приготовления, а затем не реже одного раза в неделю;

наборы, поставляемые НПО ЦНИИТМАШ в готовом виде (Приложение 1, табл. п. 1.1.), проверяются при входном контроле, затем не реже 1 раза в месяц, при соблюдении условий их хранения, согласно требованиям сопроводительной документации на эти наборы;

дефектоскопические наборы в аэрозольных упаковках проверяются один раз. только перед их использованием.

3.1.8.2. Пригодность дефектоскопических материалов при истечении срока годности проверяется на выявляющую способность по контрольным образцам согласно п. 3.1.8. а дальнейшая периодичность согласно п. 3.1.8.1.

3.1.8.3. При проверке чувствительности дефектоскопических наборов возможны случаи неудовлетворительной выявляемое™ дефектов на «рабочем» образце, вызванные длительностью его использования или плохой очисткой. В этом случае необходимо провести вторичную проверку этого набора на втором, арбитражном, т.е. «контрольном» образце этого же класса чувствительности. При подтверждении неудовлетворительных результатов по второму «контрольному» образцу, дефектоскопические материалы изымаются из употребления и бракуются.

3.1.9. Дефектоскопические материалы хранятся в соответствии с требованиями действующих стандартов или технических условий.

3.1.10. Наборы дефектоскопических материалов хранятся в соответствии с требованиями на материалы их составляющие.

3.1.11. Дефектоскопические материала (индикаторные пенетранты и проявители) следует хранить в герметичной посуде. Индикаторные пенетранты необходимо хранить в светонепроницаемой посуде или в защищенном от света месте.

Аэрозольные упаковки хранятся в вертикальном положении и в соответствии с указаниями в документации по их использованию.

3.1.12. Применение дефектоскопических материалов в аэрозольных упаковках (в случае отсутствия инструкции по их эксплуатации), проводится согласно Приложению 4 (рекомендуемое), их чувствительность проверяется на контрольных образцах, согласно п.п. 3.1.8. (3.1.8.1; 3.1.8.2; 3.1.8.3).

3.1.13. Нормы расхода дефектоскопических материалов указаны в Приложении 5 (справочное).

3.2. Аппаратура и вспомогательные устройства

3.2.1. Для обработки мелких и средних объектов контроля при обезжиривании с применением бензина, ацетона и нанесения индикаторного пенетранта можно использовать вытяжные шкафы типа Ш1, Ш2В, Ш3В (МРТУ 10-1-107).

3.2.2. При контроле крупногабаритных объектов в закрытых помещениях рекомендуется применять зонты с вытяжной вентиляцией, расположенные над объектами контроля; возможно использовать ванны, оборудованные бортовыми отсосами.

3.2.3. При люминесцентном контроле применяются:

стационарные, передвижные и переносные ультрафиолетовые облучатели. Технические требования и требования безопасности при работе с ними даны в Приложении 6 (обязательное).

3.2.4. При цветном контроле для общего освещения рекомендуется использовать люминесцентные лампы типов ЛД, ЛДЦ ТУ 16-535-782 или лампы накаливания в матовых колбах. При использовании обычных ламп световой поток перекрывается матовым стеклом. Переноски с лампой накаливания желательно применять в матовых колбах или экранировать светонепроницаемыми, взрывобезопасными и пожаробезопасными экранами часть лампы обращенной к контролеру. Переносные лампы для местного освещения должны быть напряжением не более 12 В.

3.2.5. Для контроля освещенности и облученности (ГОСТ 18442) используются фотоэлектрический люксметр общего назначения типа Ю-16 или Ю-116 по ГОСТ 14841.

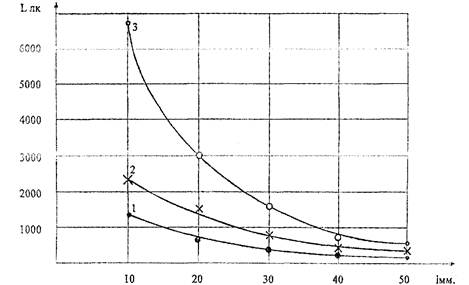

При отсутствии указанных приборов при цветном контроле допускается определение освещенности ни поверхности объекта контроля по графическим кривым Приложения 7 (справочное), исходя из конкретных условий контроля.

Ультрафиолетовую облученность при люминесцентном контроле возможно определять по схеме приведенной в ГОСТ 18442, (Приложение 3, 4 указанного ГОСТа) или специализированными приборами.

3.2.6. При нанесении индикаторного пенетранта на контролируемую поверхность возможно использовать краскораспылители или переносные окрасочные агрегаты. При применении «кистьевого» способа нанесения: для индикаторной жидкости применяются жесткие кисти (ГОСТ 10597); для проявителя - мягкие кисти (ГОСТ 10597),

3.2.7. Для очистки контрольных образцов и предварительной очистки мелких объектов контроля рекомендуется использовать ультразвуковые ванны типа УЗВ 15М. УЗВ 16М и другие, комплектуемые генератором типа УЗГ-2-10 (ТУ 25-03-842).

3.2.8. Для общего осмотра объектов контроля и поиска индикаторного рисунка несплошностей рекомендуется применять лупы 2 - 7 краткого увеличения. Для изучения индикаторного следа несплошности, его формы и размеров можно использовать лупы или оптические приборы с 20-кратным и более увеличением, а также бинокулярные микроскопы,

3.2.9. В процессе контроля используются обтирочные неворсистые и хорошо впитывающие влагу ткани типа хлопчатобумажной бязевой группы (ГОСТ 11680).

3.2.10. Мелки или специальные карандаши (например, «Dixon Best Red - 349», Colorbrite silver-2101») используются для отметки дефектных мест.

3.2.11. Для хранения дефектоскопических материалов используются металлические шкафы.

3.2.12. Для подогрева воздуха применяются калорифер, фен и другие устройства.

3.2.13. Для отсчета технологического времени используются любые часы.

3.2.14. Для определения шероховатости контролируемой поверхности можно использовать комплект эталонов шероховатости по ГОСТ 2789 или определить по «Методике опенки шероховатости и волнистости поверхности...» ГНЦ НПО ЦНИИТМАШ. Эта «Методика» применяется при наличии типового ультразвукового дефектоскопа и датчика ДШВ.

3.3.1. Контрольные образцы применяются для проверки чувствительности дефектоскопических материалов при входном контроле и перед их использованием. Характеристики контрольных образцов и способы их изготовления приведены в Приложении 8 (рекомендуемое).

3.3.2. На контрольных образцах, обработанных цветными дефектоскопическими наборами запрещается проверять чувствительность люминесцентных комплектов.

3.3.3. Контрольные образцы должны быть аттестованы и подвергаться периодической поверке.

3.3.4. Контрольные образцы должны иметь тупиковые дефекты типа трещин с раскрытиями соответствующих классов чувствительности.

3.3.5. При контроле для каждого класса чувствительности необходимо иметь два контрольных образца: «рабочий» для проверки материалов и «арбитражный» для контрольной проверки материалов в случае неудовлетворительных результатов, полученных на «рабочем» образце.

3.3.6. На каждый контрольный образец должен быть паспорт с фотографией картины дефектов и указанием набора дефектоскопических материалов, с помощью которых производился контроль. Форма паспорта на контрольный образец приведена в Приложении 9 (рекомендуемое). Содержание паспорта - обязательно. Периодичность поверки контрольных образцов указывается в паспорте.

3.3.7. Очистка контрольных образцов после их использования проводится в соответствии с прилагаемой к образцам инструкцией. Возможна их очистка путем 5 - 6 часовой выдержки в ацетоне или промывкой в ацетоне в течение часа при ультразвуковом воздействии в режиме кавитации с последующей 15-минутной сушкой с подогревом до температуры, не приводящей к окислению металла.

3.3.8. Контрольные образцы, не соответствующие паспортным данным, изымаются из обращения и заменяются на новые соответствующего класса чувствительности. Изъятие их оформляется «Протоколом» или другим аналогичным документом организацией, проводящей переаттестацию образцов.

4. ПОДГОТОВКА К ПРОВЕДЕНИЮ КАПИЛЛЯРНОГО КОНТРОЛЯ

Подготовка к контролю состоит из следующих операций:

4.1. Изучение технологических карт контроля.

4.2. Визуальный осмотр контролируемого участка.

4.3. Приготовление дефектоскопических материалов.

4.4. Проверка дефектоскопических материалов на их пригодность.

4.5. Подготовка рабочего места для проведения контроля.

4.6. Подготовка поверхности контролируемого объекта к контролю.

4.1 .Изучение технологических карт контроля

4.1.1. Контроль проводится по технологическим картам контроля.

Карты контроля должны соответствовать требованиям настоящего Документа, иметь номер и отражать рабочую технологию капиллярного контроля конкретного объекта.

4.1.2. Документация разрабатывается специалистами-работниками предприятия, осуществляющего контроль. Каждая карта контроля должна быть подписана разработчиком и начальником подразделения или руководителем службы НМК, с указанием даты и иметь учетный номер. Для серии однотипных объектов контроля допускается использовать типовые технологические карты.

4.1.3. Технологические карты на капиллярный контроль должны содержать, как минимум следующие сведения:

4.1.3.1. Данные об объекте:

- наименование изделия (узла);

- чертеж, эскиз контролируемого объект, их номера;

- номера соединений;

- объем контроля;

- наличие наружных (внутренних) поверхностей сосудов, труб и т.д.;

- ширина контролируемой зоны (при контроле сварных соединений);

- толщина стенки (при контроле литья):

- марка материала;

- состояние контролируемой поверхности (до или после механообработки, вид механообработки, до или после нанесения гальванических покрытий), шероховатость поверхности (RZ);

- категория соединений;

- особые сведения (поступление на контроль после сварки и термической обработки).

4.1.3.2.Сведения о средствах и параметрах контроля:

- метод контроля;

- класс чувствительности;

- особые условия проведения контроля (климатические, температура объекта контроля и другое);

- аппаратура и вспомогательные устройства, источники освещения, ультрафиолетовые облучатели, контрольные образцы и т.д.;

- дефектоскопические материалы (или аэрозольные комплекты): очиститель поверхности перед проведением контроля (наименование, обозначение), условия нанесения, время выдержки;

индикаторный пенетрант (наименование, обозначение), условия нанесения, время выдержки;

очиститель объекта контроля от пенетранта (наименование, обозначение), условия нанесения, время выдержки;

проявитель (наименование, обозначение), условия нанесения, время выдержки.

4.1.3.3. Сведения по технологии контроля:

- наименование нормативного документа по проведению контроля;

- визуальный осмотр поверхности;

- порядок выполнения технологических операций капиллярного контроля.

4.1.3.4. Оценка результатов контроля:

- наименование нормативных документов;

- нормы по разбраковке (недопустимые или допустимые дефекты, их условное обозначение);

- характеристики оценки результатов контроля (по индикаторным следам или по фактическим размерам).

4.1.3.5. Оформление технологических карт контроля:

- формы технологических карт капиллярного контроля даны в Приложении 10 форма 1 и 2 (рекомендуемое);

- пример заполнения технологической карты капиллярного контроля сварного соединения с помощью аэрозольного комплекта «СиМ» приведен в Приложении 10 (рекомендуемое).

4.2. Визуальный осмотр контролируемого участка

4.2.1. Визуальный осмотр контролируемого участка проводится в соответствии с п.п. 1.12, 1.16.

4.2.2. При осмотре контролируемого участка необходимо проверить соответствие его эскизу или чертежу, приведенному в технологической карте контроля качество поверхности и степень ее загрязнения.

4.2.3. Все обнаруженные недопустимые согласно действующей НГД дефекты должны быть удалены или зафиксированы в журнале до проведения капиллярного контроля.

4.2.4. На крупногабаритных объектах контролируемая поверхность разбивается на участки, удобные для проведения контроля в соответствии с п. 1.15 (1.15.1. - 1.15.3).

4.3. Приготовление дефектоскопических материалов проводится в соответствии с п. 3.1.5 и Приложения 2 (справочное).

4.4. Проверка дефектоскопических материалов на их пригодность проводится в соответствии с п.п. 3.1.8 (3.1.8.1 - 3.1.8.3); 3.1.12.

4.5. Подготовка рабочего места для проведения контроля

4.5.1. Контроль объектов в зависимости от их веса, размеров и возможности демонтажа проводится или на участке в лаборатории предприятия, или непосредственно на объекте. Съемные мелкие узлы и детали предпочтительно контролировать на специальном участке.

4.5.2. Организация участка для проведения контроля должна соответствовать «Требованиям» раздела 7 настоящих Методических указаний.

4.5.3. При контроле на объекте необходимо иметь дефектоскопические наборы, лупу, кисти, ветошь х/б неворсистую, переносную лампу для местного освещения, воду, устройство для подогрева воздуха (калориферы, фен и т.п.). Средства контроля должны соответствовать требованиям раздела 3.2, настоящего Документа.

4.5.4. При контроле на объекте должен обеспечиваться удобный доступ к контролируемым поверхностям.

4.6. Подготовка поверхности контролируемого объекта

4.6.1. Необходимость зачистки поверхности для контроля устанавливается путем осмотра в местах неудовлетворительного ее состояния (наличие ржавчины, окалины, оксидной пленки, подрезов, резких западаний между валиками сварных соединений и т.п.).

4.6.2. Зачистка неудовлетворительно подготовленной поверхности необходима при образовании в процессе контроля светящегося или окрашенного фона.

4.6.3. Механическая зачистка

4.6.3.1. Механическую зачистку поверхности крупногабаритных объектов из сталей углеродистых, низколегированных и близких им по механическим свойствам целесообразно проводить электрокорундовыми шлифовальными кругами на керамической связке (ГОСТ 2424).

4.6.3.2. Допускается применять для подготовки поверхности изделий из стали и чугуна дробеструйную или гидропескоструйную очистку струей водной суспензии кварцевого песка, молотого гранита или другого абразивного материала. При использовании гидропескоструйной обработки, полости несплошностей должны быть очищены путем: нанесения на поверхность проявителя П101 (или П104 или П103) с выдержкой не менее 20 минут после высыхания, удалением его сухой бязью, губкой или волосяной щеткой. Проявитель П103 не следует удалять, если далее выполняется контроль в режиме накопления красителя.

4.6.3.3. Контроль объектов из цветных металлов и сплавов целесообразно проводить до их механической обработки.

4.6.3.4. Следы коррозии можно удалить шлифованием с помощью шлифшкурки зернистостью не более 8 - 10 мкм.

4.6.4. Поверхность объекта должна быть очищена от масел, смазок и других загрязнений, промыта и обезжирена органическими растворителями (например, ацетоном, спиртом или денатуратом и др.), с последующей протиркой чистой сухой безворсовой х/б тканью. В случае применения индикаторного пенетранта И213 или аэрозольного комплекта «СиМ», протирка и просушка после обезжиривания ацетоном не требуется.

Обезжиривание контролируемой поверхности керосином НЕ ДОПУСКАЕТСЯ.

4.6.5. В случае невозможности использования органических растворителей (например, при контроле внутри сосуда) обезжиривание проводится 5 - 10 %-ным водным раствором порошкообразного синтетического моющего средства (CMC) любой марки с использованием жестких волосяных щеток, с последующей тщательной промывкой водой при температуре 50 - 60 °С. После чего протирается сухой безворсовой х/б тканью. Полости несплошностей должны быть очищены согласно п. 4.6.3.2.

4.6.6. Попадание глицерина на контролируемую поверхность не допускается. При наличии глицерина поверхность необходимо промыть водным очистителем или спиртом, осушить и очистить полости несплошностей одним из следующих способов:

- прогревом поверхности объекта контроля при температуре 100 - 120 °С не менее 20 минут;

- нанесением на поверхность проявитель П101 (или П104, или П103) с выдержкой не менее 20 минут после высыхания, с последующим удалением сухой бязью, губкой или волосяной щеткой.

Проявитель П103 не следует удалять, если далее выполняется контроль в режиме накопления красителя.

4.6.7. При контроле в условиях низких температур от -40 °С до +8 °С контролируемую поверхность следует обезжирить бензином, затем осушить спиртом.

При появлении отпотевания поверхность необходимо осушить чистой ветошью или теплым воздухом. Полости несплошностей должны быть очищены одним из способов, указанных в п. 4.6.6.

4.6.8. При проведении капиллярного контроля после магнитопорошкового, объекты необходимо размагнитить, промыть в бензине и ацетоне, и просушить при температуре 170 - 220 °С с выдержкой 50 - 60 минут.

4.6.9. При контроле объектов, подвергавшихся травлению 50 %-ным раствором технической соляной кислоты (НСl) или 10 - 15 %-ным раствором азотной кислоты (HNO3), удаление травящего состава с поверхности проводить нейтрализацией 10 - 15 %-ным раствором кальцинированной соды с последующей промывкой водой (желательно теплой 30 - 40 °С) и просушиванием подогретым воздухом (не менее 40 °С) или протиркой сухой безворсовой тканью типа медаполам. Полости несплошностей должны быть очищены одним из способов указанных в п. 4.6.6, причем очистка «прогревом» в этом случае более эффективна.

4.6.10. При удалении с поверхности стойких пленок (например, окисной и других) следует использовать химические или электрохимические способы очистки, с последующей нейтрализацией и дальнейшей подготовкой поверхности и полостей несплошностей, согласно п. 4.6.9.

4.6.11. Перед проведением капиллярного контроля сварных швов целесообразно провести термическую обработку для снятия остаточных напряжений, которые могут возникнуть в процессе сварки и вызвать плохое проникновение дефектоскопических материалов в полости несплошностей.

4.6.12. При контроле мокрой поверхности объекта (например, после атмосферных осадков, случайно облитой водой и т.п.), если не требуется механическая обработка, контролируемую поверхность следует промыть теплой водой (не менее 50 °С) с добавками CMC (любой марки или хозяйственного мыла) с помощью волосяных щеток, неворсистой х/б ветоши и т.п., затем просушить сухим чистым теплым воздухом (не менее 40 °С) или протереть чистой сухой безворсовой х/б тканью. Полости несплошностей должны быть очищены одним из способов, указанных в п. 4.6.6, причем указанная очистка «прогревом» поверхности в этом случае более эффективна.

4.6.13. Промежуток времени между окончанием подготовки объекта к контролю и нанесением индикаторного пенетранта не должно превышать 30 минут. В течение этого времени должна быть исключена возможность конденсации атмосферной влаги на контролируемой поверхности, а также попадание на нее различных жидкостей и загрязнений.

4.6.14. Допускается не проводить операции по очистке полостей несплошностей для объектов поступивших на контроль после сварки, термической обработки или сухой механической обработки при соблюдении требований п. 4.6.13.

4.6.15. Проведение последующих операций контроля обезжиренных объектов допускается только в х/б или резиновых перчатках (исключающих попадание следов пальцев рук на контролируемую поверхность).

Не допускается на всех стадиях контроля использование замасленных или загрязненных перчаток.

4.6.16. При сдаточном контроле сварных соединений капиллярный контроль рекомендуется проводить не ранее 48 часов после завершения сварки или термообработки сварных узлов, если таковая предусмотрена технологическим процессом. В этом случае, перед проведением контроля объект следует просушить сухим чистым сжатым воздухом до исчезновения атмосферной влаги или протереть х/б тканью и прогреть при температуре 100 - 120 °С в течение 40 - 60 минут.

4.6.17. Сушку крупногабаритных объектов после обезжиривания следует проводить на чистых опорах или приспособлениях, обеспечивающих исключение загрязнения контролируемой поверхности.

4.6.18. Допускается увеличение времени по п. 4.6.13. до 8 часов при условии хранения объектов контроля в чистой плотно закрытой таре исключающей попадание на контролируемую поверхность пыли, масла, влаги и других загрязнений.

5. МЕТОДИКА ПРОВЕДЕНИЯ КОНТРОЛЯ

Методика проведения контроля включает следующее операции:

5.1. Нанесение индикаторного пенетранта.

5.2. Удаление индикаторного пенетранта.

5.3. Нанесение и сушка проявителя.

5.4. Осмотр контролируемой поверхности.

5.5. Разбраковка контролируемой поверхности.

5.6. Окончательная очистка объекта после контроля.

5.7. Оформление результатов контроля.

5.1. Нанесение индикаторного пенетранта

5.1.1. Индикаторный пенетрант наносят на подготовленную согласно раздела 4 контролируемую поверхность обильным слоем кистью, поролоновым валиком, погружением или напылением при помощи аэрозольного баллона, пульверизатора или краскораспылителя (напыление проводить вытянутой рукой, не допуская попадания жидкости в глаза). Время контакта пенетранта с поверхностью объекта не менее 5 минут, оно зависит от используемого пенетранта и регламентируется технической документацией на пенетрант. Не допускается высыхание индикаторного пенетранта на поверхности (т.е. наносится несколько раз). Составы индикаторных пенетрантов приведены в Приложения 1 (обязательном) и 2 (справочном).

5.1.2. При контроле по участкам, их длина и площадь устанавливается так, чтобы не допускалось высыхание индикаторного пенетранта до повторного его нанесения на поверхность.

5.1.3. В случае контроля в режиме накопления красителя на подготовленную согласно разд. 4 поверхность наносят проявитель П103 (если он не был нанесен при подготовке поверхности) и выдерживают его на поверхности не менее 20 мин (до высыхания).

На слой проявителя П103 наносят индикаторный пенетрант И202, выдерживают на поверхности до высыхания. Наносят пенетрант И202 второй раз и выдерживают на поверхности не менее 1 мин., не допуская высыхания, после чего его следует удалить.

5.1.4. При контроле окисленных деталей, прошедших предварительную обработку по п. 4.6.9, 4.6.10 или имевших контакт с щелочной и кислотной средой в процессе изготовления или работы, а также при необходимости повысить надежность выявления нарушений сплошности типа заказов, вальцовочных трещин и т.п. целесообразно увеличить время выдержки в индикаторном пенетранте до 20 мин.

5.2. Удаление индикаторного пенетранта.

5.2.1. Индикаторный пенетрант удаляют влажной безворсовой х/б тканью, щеткой, губкой и т.п., смоченными очистителем, а также с помощью распыления очистителя пульверизатором или из аэрозольного баллона. Время удаления влаги должно быть минимальным.

Составы очистителей приведены в Приложениях 1 (обязательном) и 2 (справочном).

5.2.2. При контроле в условиях низких температур от -40 °С до +8 °С индикаторный пенетрант с контролируемой поверхности удаляют безворсовой х/б тканью, смоченной в этиловом спирте или ацетоне.

5.2.3. Полнота удаления индикаторного пенетранта определяется визуально.

5.2.3.1. При люминесцентном методе - до полного отсутствия свечения, т.е. мокрый объект имеет темную поверхность при осмотре под ультрафиолетовой лампой.

5.2.3.2. При цветном методе до полного отсутствия окрашенного фона, т.е. при протирке поверхности белой чистой ветошью, на ней отсутствуют окрашенные следы пенетранта.

5.2.4. Избыток очистителя необходимо удалить с контролируемой поверхности влажными, затем сухими, чистыми, мягкими неворсистыми, гигроскопическими салфетками из ситца, бязи, марли и т.п.

5.2.5. Перед удалением цветного индикаторного пенетранта И213 или пенетранта аэрозольного комплекта «СиМ», нанести последний слой пенетранта на поверхность, затем тут же его удалить чистой, сухой, безворсовой х/б тканью. Высыхание пенетранта на поверхности КАТЕГОРИЧЕСКИ НЕ ДОПУСКАЕТСЯ. При контроле объекта, имеющего шероховатость RZ > 20 мкм, дополнительно протереть поверхность чистой, влажной, безворсовой х/б тканью, или волосяными щетками, периодически промывая их в емкости с очистителем М203 или M101 с последующей протиркой чистой, безворсовой х/б тканью.

При наличии сильного фона, допускается протереть (или промыть) очистителем М201 (спиртом этиловым) или М204 (ацетоном), вместо M101 и М203, с последующей протиркой чистой, сухой, безворсовой х/б тканью.

5.2.6. Перед удалением люминесцентного индикаторного пенетранта И101 или И102, или И103, а также аэрозольного комплекта «СиМ-ЛЮМ», нанести последний слой пенетранта на поверхность, затем тут же его удалить чистой, сухой, безворсовой х/б тканью. Высыхание пенетранта на поверхности КАТЕГОРИЧЕСКИ НЕ ДОПУСКАЕТСЯ. Затем нанести на поверхности очиститель M101 (вода с добавками CMC или хозяйственного мыла) с помощью волосяных щеток, толстых волосяных кистей или безворсовой х/б тканью. После чего, промыть очистителем М203 (водой) желательно с применением душевой сетки и протереть сухой, чистой, безворсовой х/б тканью. В случае плохой механической обработки (например, тупой резец и т.п.), вызывающей дополнительный, трудно удаляемый фон вместо очистителей M101 и М203 протереть (или промыть) очистителем M201 (спиртом этиловым) или очистителем М204 (ацетоном), с последующей протиркой сухой тканью.

5.2.7. При удалении индикаторного пенетранта (цветного или люминесцентного, указанными в п.п. 5.2.5; 5.2.6.) очистителями, интенсивность удаления пенетранта и время контакта очистителя с поверхностью должны быть минимальными, чтобы исключить вымывание пенетранта из несплошностей.

5.2.8. Общее время удаления пенетранта с поверхности крупногабаритного объекта и до нанесения проявителя не должно превышать 5 - 10 минут.

5.3. Нанесение и сушка проявителя.

Жидкий проявитель наносится тонким равномерным слоем с помощью аэрозольного баллона или мягкой кистью сразу после очистки контролируемой поверхности от пенетранта.

Составы проявителей приведены в Приложениях 1 (обязательном) и 2 (справочном). По одному и тому же месту контролируемого участка струя или кисть с проявителем должны проходить только один раз, обеспечивая одинаковую толщину наносимого слоя. Подтеки и наплывы проявителя не допустимы.

При применении аэрозольного проявителя комплектов «СиМ» или «СиМ-ЛЮМ» в случае образования очень тонкого слоя, т.е. наличия проблесков непокрытого металла, возможно повторить нанесение, не допуская высыхания его первого слоя.

5.3.2. Сушку проявителя следует проводить за счет естественного испарения или обдувом подогретым воздухом с температурой 60 °С ± 10 °С.

5.3.3. При контроле в условиях низких температур для сушки дополнительно могут быть применены отражательные электронагревательные приборы.

5.4. Осмотр контролируемой поверхности.

5.4.1. Осмотр контролируемой поверхности проводится через 20 минут после высыхания проявителя. При осмотре допускается использовать лупу и вспомогательные устройства согласно п. 3.2.8.

5.4.2. При контроле цветным методом обнаружение дефекта проводится в видимом излучении по яркому цветному индикаторному следу образующемся на белом фоне проявителя. Контроль проводится визуально при естественном или искусственном освещении. Освещенность должна соответствовать требованиям ГОСТ 18442. Необходимая освещенность при контроле объектов цветным метолом и ультрафиолетовая облученность при контроле люминесцентным методом в зависимости от классов чувствительности указаны в табл. 5.2. и 5.3.

ОСВЕЩЕННОСТЬ НА ПОВЕРХНОСТИ ОБЪЕКТА ПРИ КОНТРОЛЕ ЦВЕТНЫМ МЕТОДОМ

|

Класс чувствительности |

Освещенность (лк) для ламп |

|||

|

Люминесцентных |

Накаливания |

|||

|

комбинированная |

общая |

комбинированная |

общая |

|

|

I |

2500 |

750 |

2000 |

500 |

|

II |

2500 |

750 |

2000 |

500 |

|

III |

2000 |

500 |

1500 |

400 |

УЛЬТРАФИОЛЕТОВАЯ ОБЛУЧЕННОСТЬ НА ПОВЕРХНОСТИ ОБЪЕКТА ПРИ КОНТРОЛЕ ЛЮМИНЕСЦЕНТНЫМ МЕТОДОМ

|

Класс чувствительности |

Величина ультрафиолетовой облученности |

|

|

Отн. ед. |

Мкв Вт/см2 |

|

|

I |

300 ± 100 |

3000 ± 1000 |

|

II |

300 ± 100 |

3000 ± 1000 |

|

III |

150 ± 50 |

1500 ± 500 |

5.4.3. Увеличение времени выдержки проявителя на поверхности объекта более 24 часов ухудшает выявляемость дефектов, в связи с понижением цветового контраста.

5.5. Разбраковка контролируемой поверхности

5.5.1. По результатам осмотра производится оценка качества контролируемого объекта. Индикаторные следы при наличии дефектов на контролируемой поверхности подразделяются на две группы: протяженные и округлые.

Классификация индикаторных следов приводится в Приложении 11 (справочное).

5.5.2. Оценка качества при капиллярном контроле может проводиться как по индикаторным следам, так и по фактическим характеристикам выявленных несплошностей после удаления проявителя в зоне зафиксированных индикаторных следов.

5.5.3. Оценка качества для основного металла проводится в соответствии с требованиями, установленными в НТД (стандартах, технических условиях на материал, требованиях чертежей, руководящих документах и т.п.).

Оценка качества сварных соединений и наплавки паровых и водогрейных котлов, трубопроводов пара и горячей воды, сосудов работающих под давлением - при изготовлении, эксплуатации, монтаже, ремонте и техническом диагностировании, указана в Приложениях 12 - 17 (обязательное). Оценка качества отливок указана в Приложении 18 (обязательное).

5.5.4. Обнаруженные в результате контроля недопустимые дефекты необходимо отметить на поверхности проконтролированного участка мелом, цветными карандашами и т.п., в случае необходимости их координаты (местоположение, размеры, форму) переносятся на эскиз или журнал.

5.5.5. При проведении капиллярного контроля могут возникнуть ложные индикаторные следы, которые могут быть ошибочно приняты за фактические дефекты. Причины их возникновения различные, например:

- незначительные повреждения поверхности объекта (риски, заусенцы, особенно смятые), скопления (цепочки) эрозионных поражений, забоин, сколы окисной пленки, коррозия (в основном щелевая) в местах контакта объектов;

- изменения микрорельефа и формы контролируемой поверхности, обусловленные особенностями их конструкции или технологией изготовления (неровности поверхности литых объектов в виде складок), наплывы в сварных швах, уступы при величине западаний между смежными валиками ≥ 1 мм, галтели малого радиуса, следы резцов, фрез и протяжек и др.;

- загрязнения поверхности - следы лакокрасочных покрытий, окрашенные волокна ворсистой ветоши; следы высохшей проникающей жидкости при плохой промывке поверхности от пенетранта, следы от соприкосновения с обезжиренной поверхностью пальцев рук или загрязненных перчаток;

- при слабой прессовой посадке.

5.5.6. При возникновении сомнительных мест с ложными следами, индикаторный след удаляется и проводится визуальный осмотр поверхности с применением лупы от 2-х до 7-ми кратного увеличения.

В сомнительных случаях следует провести контроль повторно согласно п.п. 4.6.4; 5.1 - 5.4.

5.5.7. Удаление дефектов должно проводиться согласно нормативным документам на объект контроля.

5.5.8. Полнота удаления дефектов проверяется повторным контролем. Повторный контроль цветным методом при наличии сомнительных мест и контроль полноты удаления выявленных дефектов после выборки, следует проводить в соответствии с п.п 4.6.4; 5.1 - 5.4.

5.6. Окончательная очистка объекта после контроля

5.6.1. Окончательная очистка объекта после капиллярного контроля должна проводиться согласно нормативным документам на контролируемый объект.

При возникшей необходимости очистки и отсутствия особых указаний по ее способу, она (если не предполагается повторный капиллярный контроль), может осуществляться любыми способами, не вызывающими коррозионного воздействия.

6. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

6.1. Результаты контроля должны фиксироваться в соответствующих документах: исполнительных схемах, актах, журналах (сборочных, сварочных работ и т.п.). При производстве сварочных работ, в этих документах должны быть отражены результаты контроля на всех стадиях.

Форма журнала и «заключения» указаны в Приложениях 19 и 20 (рекомендуемые). При оформлении результатов капиллярного контроля допускается введение условного обозначений обнаруженных дефектов. Примеры условного обозначения дефектов приведены в Приложении 21 (справочное). Рекомендуется применять обозначения международного стандарта ISO 6520-1982 (E/F), Приложение 21 (справочное).

7. ТРЕБОВАНИЯ К ОРГАНИЗАЦИИ УЧАСТКА ДЛЯ ПРОВЕДЕНИЯ КОНТРОЛЯ

7.1. Для проведения капиллярного контроля, выполнения технологической подготовки к нему, установки аппаратуры и вспомогательных приспособлений, хранения дефектоскопических материалов и контрольных образцов, а также утилизации отработанных материалов должно быть организовано подразделение капиллярной дефектоскопии. Это подразделение должно иметь отдельное изолированное помещение.

7.2. Подразделение капиллярного контроля организуется и действует на основании Положения о лаборатории, группе, участке утвержденного руководителем предприятия.

7.3. При организации участка для проведения капиллярного контроля необходимо соблюдать следующие условия:

7.3.1. Участок для проведения контроля должен иметь изолированное помещение площадью не менее 20 м2.

7.3.2. Участок должен быть размещен в сухом отапливаемом помещении с естественным и искусственным освещением (стационарными и переносными).

В отдельных случаях (например, контроль внутренних поверхностей сосудов и т.п.) должно быть предусмотрено местное освещение с использованием светильников во взрывобезопасном исполнении с напряжением 12 В.

7.3.3. Кратность обмена воздуха должна быть рассчитана так, чтобы она соответствовала требованиям СН 245, но не должна быть менее трехкратной; концентрация паров применяемых веществ в рабочей зоне должна соответствовать требованиям ГОСТ 12.1.005.

7.3.4. Стены и пол в помещении участка должны быть покрыты легко моющимися материалами.

7.3.5. Участок для контроля должен быть оснащен холодной, горячей водой и сжатым воздухом. Сжатый воздух должен поступать на участок через влагомаслоотделитель.

7.3.6. Участок для капиллярного контроля должен быть оборудован ваннами и приспособлениями для смыва индикаторного пенетранта с поверхности.

7.3.7. Над рабочими местами должны быть установлены вытяжные зонты.

7.3.8. На участке должны быть шкафы для хранения дефектоскопических материалов и приспособлений.

7.3.9. Для проведения контроля люминесцентным методом участок должен быть оснащен люминесцентной аппаратурой. На участке должна быть предусмотрена возможность затемнения.

7.3.10. Участок, на котором проводят капиллярный контроль крупногабаритных изделий, должен быть оборудован (в дополнение к вышеперечисленному) грузоподъемными средствами, а также поддонами для сбора воды и составов, используемых для контроля.

7.3.11. Допускается проводить контроль капиллярными методами на производственных участках (и монтажных) при условии полного соблюдения методики проведения контроля и требований техники безопасности.

8. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

8.1. К выполнению работ по капиллярному контролю допускаются контролеры, прошедшие специальный инструктаж по правилам техники безопасности и противопожарной безопасности по действующим на данном предприятии инструкциям, с записью о проведении инструктажа в специальном журнале.

8.2. Контроль выполняется на специально оборудованном участке. Требования к участку капиллярного контроля приведены в разделе 7.

8.3. Перед каждым включением оборудования и аппаратуры необходимо убедиться в надежном ее заземлении (если это предусмотрено инструкцией по эксплуатации).

8.4. При работе в монтажных условиях подключение аппаратуры к сети электропитания и отключение ее по окончании работы должны проводиться дежурным электромонтером.

8.5. Осмотр контролируемой поверхности с применением источника ультрафиолетового излучения выполняют в соответствии с требованиями ГОСТ 28369 и ГОСТ 18442.

8.6. Запрещается проводить работы при выключенной вентиляции.

8.7. На месте проведения работ должны быть вывешены плакаты «Огнеопасно», «С огнем не входить». На месте проведения работ не допускаются курение и наличие открытого огня.

8.8. Для предотвращения опасных искровых разрядов оборудование и коммуникации должны быть защищены от статического электричества.

8.9. Наличие дефектоскопических материалов на рабочем месте разрешается только в количестве, необходимом для выполнения сменного задания. Правила их хранения изложены в п.п. 3.1.10; 3.1.11.

8.10. Дефектоскопические материалы должны быть расфасованы в стеклянную, специальную полиэтиленовую и металлическую посуду с завинчивающимися крышками или пробками в соответствии с требованиями стандартов или технических условий.

8.11. Все горючие вещества необходимо хранить в специальных металлических шкафах или ящиках.

8.12. Использованную обтирочную ткань необходимо хранить в металлической таре с плотно закрывающейся крышкой.

8.13. Контроль внутренней поверхности конструкций следует проводить при постоянной подаче свежего воздуха внутрь контролируемого изделия во избежание скопления паров растворителя.

8.14. Все работы по контролю необходимо проводить в спецодежде (халат, медицинские резиновые перчатки, головной убор; куртка ватная - при контроле в зимних условиях). При пользовании резиновыми перчатками руки необходимо предварительно покрыть тальком или смазать вазелином.

8.15. При работе с дефектоскопическими материалами в аэрозольной упаковке необходимо соблюдать следующие меры предосторожности: не проводить распыление вблизи открытого огня, не допускать нагревание баллона выше 50 °С, не курить; при распылении не допускать попадания состава в глаза; не следует открывать, разрушать или выбрасывать баллон до полного его использования.

8.16. Руки после окончания работ следует немедленно вымыть теплой водой с мылом. Применение для мытья рук керосина, бензина и других органических растворителей запрещается.

При сухости рук после работы необходимо применять ланолиновый или витаминизированный крем.

8.17. Для снижения утомляемости контролеров и повышения качества контроля целесообразно через каждый час расшифровки следов дефектов делать перерыв 10 - 15 минут.

Приложение 1 (обязательное)

Таблица п. 1.1.

ДЕФЕКТОСКОПИЧЕСКИЕ НАБОРЫ ДЛЯ I, II, III КЛАССОВ ЧУВСТВИТЕЛЬНОСТИ КАПИЛЛЯРНЫХ МЕТОДОВ КОНТРОЛЯ

|

Класс чувствительности |

Ширина раскрытия несплошности на контрольном образце, мкм |

Метод контроля |

Наборы дефектоскопических материалов |

Условия контроля |

|

|

Интервал температур |

Состояние контролируемой поверхности, RZ,** мкм |

||||

|

I |

менее 1 |

Люминесцентный |

I-И101 M101 П101 |

+8...+40 |

≤ 20 |

|

|

I-И103 M101 П101 |

+8...+40 |

≤ 20 |

||

|

«-« |

I-«СиМ-ЛЮМ» (аэрозольный) |

-40...+40 |

≤ 20 |

||

|

Цветной |

I-И202 HM101 П101 или (П103) |

+8...+40 |

≤ 20 |

||

|

II |

от 1 до 10 |

Люминесцентный |

II-И102 M201 П101 |

-40...+8 |

≤ 20 |

|

|

|

Цветной |

II-И202 M101 П101 |

+8...+40 |

≤ 20 |

|

|

|

«-« |

II-И203 M201 П101 |

+8...+40 |

≤ 20 |

|

|

|

«-« |

II-И204 M201 П101 |

+8...+40 |

≤ 20 |

|

|

|

«-« |

II-И213 М203 П101 или (П104) |

+8...+40 |

≤ 20 |

|

|

|

«-« |

II-И213 M101 П101 или (П104) |

+8...+40 |

20 - 40 |

|

|

|

«-« |

II-И213 M201 (или М204) П101 или (П104) |

-40...+40 |

20 - 40 |

|

|

|

«-« |

П-«СиМ» (аэрозольный) |

-40...+40 |

20 - 40 |

|

III |

от 10 до 100 |

Цветной |

III-И202 M101 П101 |

+8...+40 |

20 - 40 |

|

|

|

«-« |

III-И213 М101 П101 или (П104) |

+8...+40 |

≤ 40 |

|

|

|

«-« |

III-«СиМ» (аэрозольный) |

-40...+40 |

≤ 40 |

______________

* Обозначение набора материалов расшифровывается следующим образом: римская цифра указывает класс чувствительности; первая цифра индекса у индикаторного пенетранта И - метод контроля (I - люминесцентный; 2 - цветной); вторая и третья цифры - номер по порядку (при данном методе контроля); первая цифра индекса у очистителя М и проявителя П обозначает применимость по наиболее высокому классу чувствительности, вторая и третья цифры - номер по порядку. Буква Н (после обозначения индикаторного пенетранта) указывает на способ контроля набором данного состава в режиме накопления красителя.

** Следует считать - необработанная при отсутствии в процессе выборочного контроля светящегося (при люминесцентном способе) или окрашенного (при цветном способе) фона, или обработанная до шероховатости поверхности по указанному параметру, т.е. RZ ≤ 20 мкм или RZ ≤ 40 мкм.

Приложение 2 (справочное)

ПРИГОТОВЛЕНИЕ ИНДИКАТОРНЫХ ПЕНЕТРАНТОВ, ОЧИСТИТЕЛЕЙ, ПРОЯВИТЕЛЕЙ

1. Приготовление индикаторных пенетрантов

1.1. Индикаторный пенетрант И101:

нориол А (150 мл) подогревают на водяной бале при температуре 60 °С, добавляют керосин (850 мл) и перемешивают в течение 30 мин.

1.2. Индикаторный пенетрант И102:

нориол А (50 мл) добавляют в бензин (950 мл) и тщательно перемешивают до полного растворения.

1.3. Индикаторный пенетрант И202:

краситель жирорастворимый темно-красный «Ж» (5 г) растворяют в скипидаре (500 мл) на водяной бане при температуре 60 °С в течение 30 мин; краситель жирорастворимой темно-красный 5С (5 г) растворяют в смеси керосина (200 мл) и бензина (300 мл) на водяной бане при температуре 60 °С в течение 30 мин. Полученные растворы после охлаждения до температуры окружающего воздуха сливают вместе.

1.4. Индикаторный пенетрант И203:

краситель жирорастворимый темно-красный «Ж» (5 г) растворяют в скипидаре (500 мл) на водяной бане при температуре 60 °С в течение 30 мин; краситель жирорастворимый темно-красный 5С (5 г) растворяют в смеси бензина (470 мл) с ксилолом (30 мл) на водяной бане при температуре 60 °С в течение 30 мин. Полученные растворы после охлаждения до температуры окружающего воздуха сливают вместе.

1.5. Индикаторный пенетрант И204:

краситель жирорастворимый темно-красный «Ж» (10 г) растворяют в смеси скипидара (600 мл) и нориола А (100 мл) на водяной бане при температуре 60 °С в течение 30 мин; к полученному раствору добавляют бензин (300 мл).

1.6. Цветные индикаторные пенетранты (И202, И203, И204) необходимо отфильтровать (через фильтровальную бумагу, вату или сложенную в два слоя бязь) сразу после охлаждения приготовленного раствора до комнатной температуры.

1.7. Индикаторные пенетранты И103 (люминесцентный), И213 (цветной) выпускаются серийно, в готовом виде, в разлив - от 1 литра и более; могут поставляться комплектно с проявителем П104 или П101. Предназначены для нанесения на поверхность кистью или погружением.

Предприятие-изготовитель - ГНЦ НПО ЦНИИТМАШ.

1.8. Люминесцентные аэрозольные комплекты «СиМ-ЛЮМ» и цветные аэрозольные комплекты «СиМ» выпускаются серийно в аэрозольных упаковках по ТУ 24.11.049-98 и ТУ 24.11.042-93 соответственно. Поставляются комплектно пенетрант и проявитель.

Площадь контроля одним аэрозольным комплектом указывается на упаковке. Предприятие-изготовитель - ГНЦ НПО ЦНИИТМАШ.

2. Приготовление очистителей:

2.1. Очиститель М101:

порошкообразное синтетическое моющее средство любой марки (5 г) растворяют в воде (1000 мл).

2.2. Очиститель М201:

спирт этиловый.

2.3. Очиститель М203: вода.

2.4. Очиститель М104: ацетон.

3. Приготовление проявителей.

3.1. Проявитель П101:

в каолин (250 г) добавляют спирт (1000 мл) и перемешивают до однородной массы.

3.2. Проявитель П103:

в каолин (200 г) добавляют карбонат натрия безводный (кальцинированную соду) в количестве 20 г и спирт (1000 мл), перемешивают до однородной массы.

3.3. Проявитель П104:

выпускаются в разлив, в готовом виде, предприятием ГНЦ НПО ЦНИИТМАШ. Поставляется в комплекте с индикаторной жидкостью И213.

4. При проведении капиллярного контроля приведенные в документе наборы дефектоскопических материалов могут быть использованы в аэрозольной упаковке.

5. Индикаторные пенетранты необходимо приготавливать в лаборатории в вытяжном шкафу или в другом специально выделенном для этого помещении, оснащенном необходимым оборудованием, с соблюдением правил техники безопасности.

Приложение 3 (справочное)

ПЕРЕЧЕНЬ МАТЕРИАЛОВ, ПРИМЕНЯЕМЫХ ДЛЯ КАПИЛЛЯРНОГО КОНТРОЛЯ

|

№№ пп |

Материал (реактив) |

Нормативный документ |

|

1 |

2 |

3 |

|

1 |

Керосин осветительный из сернистых нефтей |

ГОСТ 11128 |

|

2 |

Бензин Б-70 для промышленно-технических целей |

ТУ 38-101913 |

|

|

Бензин «Нефрас-0 50/170» |

|

|

|

или |

|

|

|

БР-1, БР-2 |

|

|

3 |

Скипидар живичный |

ТУ 13-0279856-74 |

|

4 |

Ксилон |

|

|

5 |

Ацетон |

ГОСТ 2603, ГОСТ 2763 |

|

6 |

Спирт этиловый ректификованный, технический |

|

|

|

или |

|

|

|

Спирт этиловый технический |

|

|

7 |

Каолин, обогащенный сорт 1 |

|

|

|

или |

|

|

|

Каолин обогащенный |

|

|

8 |

Краситель жирорастворимый темно-красный 5С |

ТУ 6-36-5800-146-922 |

|

9 |

Краситель жирорастворимый темно-красный «Ж» |

ТУ 6-14-37 |

|

10 |

Люминофор «Нориол А» |

ТУ 88ГССР 01-78 |

|

11 |

Натрия карбонат безводный |

|

|

12 |

Сода кальцинированная |

|

|

13 |

Ткани хлопчатобумажные бязевые группы |

ГОСТ 11680, ГОСТ 5354 |

|

14 |

Марля медицинская |

|

|

15 |

Перчатки резиновые хирургические |

|

|

16 |

Аэрозольный набор люминесцентных дефектоскопических материалов «СиМ-ЛЮМ» |

ТУ 24.11.049-98 |

|

17 |

Аэрозольный набор цветных дефектоскопических материалов «СиМ» |

ТУ 24.11.042-93 |

Приложение 4 (рекомендуемое)

ПРИМЕНЕНИЕ ДЕФЕКТОСКОПИЧЕСКИХ НАБОРОВ В АЭРОЗОЛЬНЫХ УПАКОВКАХ

1. При проведении капиллярного контроля допускается использование дефектоскопических материалов в аэрозольной упаковке.

2. Баллон с проявителем перед употреблением встряхивается в течение 2 - 3 мин с целью перемешивания содержимого.

3. Перед нанесением проявителя на контролируемую поверхность следует убедиться в хорошем качестве распыления, нажав на распылительную головку и направив струю в сторону от детали.

4. Не допускается открывать клапан при направленной струе на деталь во избежание попадания крупных капель проявителя на контролируемую поверхность.

Приложение 5 (справочное)

НОРМЫ ОРИЕНТИРОВОЧНОГО РАСХОДА ДЕФЕКТОСКОПИЧЕСКИХ МАТЕРИАЛОВ

|

Операции технологического процесса |

Дефектоскопические материалы |

Расход на 1 м2 контролируемой поверхности в литрах |

|

|

кистьевой способ |

аэрозольный способ |

||

|

1. Подготовка поверхности к контролю. |

ацетон, спирт и т.п. |

0,2 |

0,2 |

|

2. Обработка индикаторным пенетрантом |

И213; И103 |

0,3 |

- |

|

«СиМ»; «СиМ-ЛЮМ» |

- |

указано на упаковке |

|

|

3. Удаление индикаторного пенетранта |

М101 |

8 - 10 |

8 - 10 |

|

4. Нанесение проявителя |

П101 (П104) |

0,2 |

- |

|

«СиМ»; «СиМ-ЛЮМ» |

- |

указано на упаковке |

|

НОРМЫ ОРИЕНТИРОВОЧНОГО РАСХОДА ДЕФЕКТОСКОПИЧЕСКИХ ПРИНАДЛЕЖНОСТЕЙ В РАСЧЕТЕ НА 10 М2 КОНТРОЛИРУЕМОЙ ПОВЕРХНОСТИ

|

Перчатки резиновые хирургические |

3 пары |

|

Перчатки хлопчатобумажные |

2 пары |

|

Кисти и щетки малярные |

2штуки |

|

Кисти художественные № 20 - 24 |

2 штуки |

|

Бязь |

10 м2 |

Приложение 6 (обязательное)

ОБЛУЧАТЕЛИ УЛЬТРАФИОЛЕТОВЫЕ, ПРИМЕНЯЕМЫЕ ПРИ КОНТРОЛЕ ЛЮМИНЕСЦЕНТНЫМ МЕТОДОМ

1. КЛАССИФИКАЦИЯ

По конструктивному исполнению ультрафиолетовые облучатели (УФ-облучатели) подразделяют на стационарные, передвижные и переносные.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. УФ-облучатели должны быть, изготовлены в соответствии с требованиями ГОСТ 28369 и технических условий на УФ-облучатели конкретного типа по рабочим чертежам, утвержденным в установленном порядке.

2.2. Ультрафиолетовая облученность (УФ-облученность) при номинальном напряжении питания в центре облучаемого поля приведена в таблице п. 6.1.

|

Наименование УФ - облучателя |

Тип |

УФ-облученность, мкВт/см2 (отн. ед.) |

|

|

до 01.01.92 |

с 01.01.92 |

||

|

1 |

2 |

3 |

4 |

|

Переносной |

Фиксирующий с мощностью лампы до 125 Вт на поле диаметром 70 мм на расстоянии 300 мм от источника |

10000 (1000) |

10500 |

|

|

Рассеянного излучения с мощностью лампы до 125 Вт на поле диаметром 100 мм на расстоянии 300 мм от источника |

1400 (140) |

1500 |

|

|

Малогабаритный с напряжением электрического питания до 36 В на расстоянии 100 мм от источника |

500 (50) |

800 |

|

Передвижной и стационарный |

Одноламповый и многоламповый фиксирующий с мощностью лампы до 125 Вт на поле диаметром 130 мм для каждой лампы на расстоянии 400 мм от источника |

10000 (1000) |

10500 |

|

Передвижной и стационарный |

Одноламповый рассеянного излучения с мощностью лампы до 125 Вт на поле диаметром 200 мм на расстоянии 300 км от источника |

2500 (250) |

2600 |

|

|

Двухламповый с общей мощностью ламп 250 Вт и размерами облучаемого поля 130×160 мм на расстоянии 400 мм от источника |

2200 (220) |

2500 |

|

|

Одноламповый с мощностью лампы 400 Вт и размерами облучаемого поля 200×500 мм на расстоянии 400 мм от источника |

4500 (450) |

5500 |

Примечания:

1. В пределах облучаемого поля заданного размера отношение максимальной ультрафиолетовой облученности к минимальной должно быть не более 2.

2. Допускаемое отклонение УФ-облученности устанавливают в технических условиях на УФ-облучатели конкретного типа.

2.3. Спектральный диапазон используемых в УФ-облучателях источников излучения должен быть 315 - 400 нм с преобладанием длины волны 365 нм. В качестве источников УФ-излучения следует использовать ртутные лампы в черных колбах, указанные в приложении п. 6.2., а также ртутные лампы с приставными светофильтрами из стекла УФС6 и УФС8 по ГОСТ 9411 и другие источники, обеспечивающие заданный спектральный диапазон.

2.4. Время установления рабочего режима должно быть 10 мин, с 01.01.92 - 8 мин.

2.5. Питание УФ-облучателей следует осуществлять от сети переменного тока частотой (50 ± 0,1) Гц при отклонениях напряжения сети от минус 10 % до плюс 10 % от номинального значения.

2.6. Потребляемая мощность УФ-облучателя устанавливается в технических условиях на УФ-облучатели конкретного типа.

2.7. Коэффициент мощности многоламповых УФ-облучателей должен быть не менее 0,85, одноламповых - не менее 0,8; для УФ-облучателей общей мощностью 300 Вт и менее не нормируется.

2.8. Требования к электрической изоляции УФ-облучателей - по ГОСТ 210657.

2.9.Сопротивление изоляции УФ-облучателей при нормальных климатических условиях по ГОСТ 15150 должно быть не менее 20 МОм.

2.10. УФ-облучатели должны допускать непрерывную работу в течение 8 ч, включая время установления рабочего режима.

2.11 Средняя наработка на отказ УФ-облучателей должна быть не менее 17000 ч. Установленную безотказную наработку устанавливают в технических условиях на УФ-облучатель конкретного типа.

2.12. Полный средний срок службы - 8 лет, а с 01.01.92 - 10 лет.

2.13. Среднее время восстановления и критерии отказов должны быть указаны в технических условиях на УФ-облучатели конкретного типа.

2.14. Устойчивость УФ-облучателей к воздействию температуры и влажности окружающего воздуха - по ГОСТ 15150 для климатического исполнения УХЛ 4.2. Допускается по требованию потребителя устанавливать диапазон рабочих температур от минус 10 до плюс 35 °С.

2.15. УФ-облучатели должны быть устойчивы к воздействию атмосферного давления от 84 до 106,7 кПа (от 630 до 800 мм рт. ст.).

2.16. По устойчивости к механическим воздействиям стационарные УФ-облучатели относятся к группе M1 ГОСТ 17516.

2.17. В транспортной таре УФ-облучатели должны выдерживать предельные климатические условия транспортирования:

температуру - от минус 50 до плюс 50 °С;

относительную влажность - (95 ± 3) % при температуре 35 °С;

воздействие транспортной тряски с ускорением 30 м/с при частоте ударов от 80 до 120 ударов в минуту.

2.18. Защитные и защитно-декоративные покрытия наружных поверхностей УФ-облучателей - по ГОСТ 9.301 и ГОСТ 9.032.

2.19. Масса переносных УФ-облучателей с блоком питания, не встроенным в футляр для переноски, должна быть не более 4,85 кг, а с 01.01.92 - не более 4,0 кг.

Массу передвижных и стационарных УФ-облучателей устанавливают в технических условиях на УФ-облучатели конкретного типа.

2.20. Требования безопасности

2.20.1. Требования электробезопасности - по ГОСТ 12.2.007.0.

При работе с Уф-облучателями следует использовать средства индивидуальной зашиты оператора - халаты с длинными рукавами и перчатки из темной нелюминесцирующей хлопчатобумажной ткани.

2.20.3. Стационарные и передвижные УФ-облучатели должны быть снабжены встроенными или отдельными устройствами, защищающими лицо и глаза оператора от воздействия УФ-излучения.

Требования к защитные устройствам устанавливают в технических условиях на УФ-облучатели конкретного типа.

В качестве защитного материала, поглощающего УФ-излучение, следует применять полиамидную пленку типа ПМ марки А по техническим условиям толщиной не менее 30 мкм или другие материалы с аналогичными оптической плотностью и спектральной характеристикой.

2.20.4. Для индивидуальной защиты глаз следует применять защитные очки по ГОСТ 12.4.013:

закрытые с непрямой вентиляцией типа ЗН со светофильтрами из цветного оптического стекла марки ЖС4 по ГОСТ 9411 толщиной не менее 2 мм - при контроле объектов в условиях затемнения при диффузно отраженном УФ-облучении;

закрытые с непрямой вентиляцией типа ЗН или ЗНР со светофильтрами С4 - С9 - при наладке УФ-облучателей.

2.20.5. Допустимая УФ-облученность в зоне работы оператора устанавливается с учетом спектрального состава излучения и в соответствии с «Санитарными нормами ультрафиолетового излучения в производственных помещениях» № 4557-88 не должна превышать:

1) При наличии незащищенных участков поверхности кожи не более 0,2 м2 и периода облучения до 5 мин, длительности пауз между ними не менее 3 мин и общей продолжительности воздействия за смену до 60 мин:

5000 мкВт/см2 - для области УФ-А (315 - 400 нм),

5 мкВт/см2 - для области УФ-В (280 - 315 нм),

2) При наличии незащищенных участков поверхности кожи не более 0,2 м2, общей продолжительности воздействия излучения 50 % рабочей смены и длительности однократного облучения свыше 5 мин и более:

1000 мкВт/см2 - для области УФ-А,

1 мкВт/см2 - для области УФ-В,

3) При использовании специальной одежды и средств защиты лица и рук, не пропускающих УФ-излучение, допустимая УФ-облученность в области УФ-В (280 - 315 нм), не должна превышать 100 мкВт/см2.

2.20.6. Предельно допустимая температура частей УФ-облучателей, с которыми соприкасается оператор при работе, не должна превышать,

40 °С - для составных частей, выполненных из металла;

45 °С - для составных частей, выполненных из металла с низкой теплопроводностью.

2.20.7. Конструкция УФ-облучателей должна соответствовать эргономическим требованиям ГОСТ 12.2.049.

Степени защиты от проникновения твердых тел и воды - по ГОСТ 14254.

2.20.8. Типы ртутных ламп и схема условного обозначения УФ-облучателей приведены на стр. 33.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Все испытания, кроме климатических и испытании по п. 2.5 проводят при нормальных условиях:

температуре окружающего воздуха (20 ±5) °С;

относительной влажности от 30 до 80 %;

атмосферном давлении от 84 до 106,7 кПа;

напряжении питающей сети (220 ± 4,4) В;

частоте питающей сети (50 ± 0,1) Гц.

3.2. Соответствие конструкторской документации (п. 2.1) и требованиям безопасности (пп. 2.20.1 - 2.205; 2.20.7; 2.20.8) проверяют внешним осмотром и измерительным инструментом, обеспечивающим требуемую точность.

3.3. Проверка УФ-облученности (п. 2.2)

В затемненном помещении закрепляют УФ-облучатель на заданном расстоянии от горизонтальной поверхности стола.

На световое пятно, создаваемое УФ-облучателем, накладывают лист миллиметровой бумаги с контурами облучаемого поля заданных размеров, совмещая при этом центр облучаемого поля с центром светового пятна. По истечении времени установления рабочего режима измеряют УФ-облученность в центре и в точках на границе облучаемого поля с помощью радиометров со спектральным диапазоном 315 - 400 мм или приспособления для измерения УФ-облученности по методике, изложенной, по ГОСТ 18442.

Количество точек, в которых измеряется УФ-облученность, и их расположение на облучаемом поле устанавливают в технических условиях на УФ-облучатели конкретного типа.

УФ-облучатель считают выдержавшим испытание, если УФ-облученность в центре облучаемого поля соответствует требованиям п. 2.2, а в точках на границе облучаемого поля отличается от значений в центре поля не более чем в 2 раза.

3.4. Спектральный диапазон (п. 2.3) проверяют сравнением значений спектрального диапазона с требованиями нормативно-технической документации на источники УФ-излучения и (или) светофильтры.

3.5. Время установления рабочего режима (п. 2.4.) и продолжительности непрерывной работы (п. 2.10) проверяют по методике п. 3.3, в центре облучаемого поля по истечении времени, указанного в пп. 2.4 и 2.10.

3.6. Работоспособность УФ-облучателя при отклонениях напряжения питания (п. 2.5) проверяют по методике п. 3.3 в центре облучаемого поля, устанавливая предельное напряжение питания в соответствии с требованиями п. 2.5.

УФ-облучатель считают выдержавшим испытание, если УФ-облученность в центре облучаемого поля соответствует допустимым значениям, установленным в технических условиях на УФ-облучатели конкретного типа.

3.7. Потребляемую мощность S в вольтамперах (п. 2.6) и коэффициент мощности cosφ (п. 2.7) измеряют с помощью амперметра, вольтметра и ваттметра и вычисляют соответственно по формулам: S=UI,

![]()

где U - напряжение питания. В;

I - потребляемый ток, А

Р - активная мощность, Вт,

УФ-облучатель считают выдерживающим испытания, если потребляемая мощность и коэффициент мощности соответствуют значениям, установленным в технических условиях.

3.8. Проверка электрической прочности изоляции (п. 2.8) и сопротивления изоляции (п. 2.9) - по ГОСТ 21657.

3.9. Показатель безотказности (п. 2.11), средний срок службы (п. 2.12), среднее время восстановления (п. 2.13), требования к покрытиям (п. 2.18) проверяют по методике, установленной в технических условиях на УФ-облучатели конкретного типа..

3.10. Устойчивость к механическим воздействиям (п. 2.16) проверяют по методике, указанной в технических условиях на УФ-облучатели конкретного типа.

ТИПЫ

РТУТНЫХ ЛАМП ДРУФ

125-3, ДРУФЗ 125-3 по ТУ 16-89 ИФМР, 675640.003ТУ.

СХЕМА УСЛОВНОГО ОБОЗНАЧЕНИЯ УФ-ОБЛУЧАТЕЛЯ

УФО- ультрафиолетовый облучатель

Конструктивное исполнение:

1 - стационарное;

2 - передвижное;

3 - переносное.

УФ-облученность, мкВт/см2 по п. 2.2

Примеры условного обозначения:

Переносной УФ-облучатель с УФ-облученностью при номинальном напряжении итания в центре облучаемого поля 10000 мкВт/см2:

УФО-3-10000

Стационарный ультрафиолетовый облучатель с УФ-облученностью при оминальном напряжении питания в центре облучаемого поля 2500 мкВт/см2:

УФО-1-2500

Приложение 7 (справочное)

ГРАФИКИ КРИВЫХ ПО ОСВЕЩЕННОСТИ

Рис. 1

Освещенность на поверхности объекта контроля от переносной лампы* (с

отражателем)

при контроле в темном помещении

L (лк) - освещенность на объекте контроля, в люксах;

I (мм) - расстояние между переносной лампой и объектом контроля, в мм

* Мощность переносной лампы:

1-(*) - 40 Вт

2-(х)-60 Вт

3-(О)-100 Вт

Рис. 2

Освещенность на поверхности объекта контроля от переносной лампы* (с

отражателем)

при наличии естественного освещения. Контроль проводится в помещении при

дневном освещении.

L (лк) - освещенность на объекте контроля, в люксах;

I (мм) - расстояние между переносной лампой и объектом контроля, в мм

* Мощность переносной лампы:

1-(*) - 40 Вт

2-(х)-60 Вт

3-(О)-100 Вт

Рис. 3

Освещенность на поверхности объекта контроля от переносной лампы* (с

отражателем)

при наличии естественного и общего искусственного освещения. Контроль

проводится в затемненном помещении.

L (лк) - освещенность на объекте контроля, в люксах;

I (мм) - расстояние между переносной лампой и объектом контроля, в мм

* Мощность переносной лампы:

1-(*) - 40 Вт

2-(х)-60 Вт

3-(О)-100 Вт

Приложение 8 (рекомендуемое)

ПРИНЦИПИАЛЬНАЯ ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КОНТРОЛЬНЫХ ОБРАЗЦОВ ДЛЯ ПРОВЕРКИ ЧУВСТВИТЕЛЬНОСТИ ДЕФЕКТОСКОПИЧЕСКИХ МАТЕРИАЛОВ

Образец № 1

1. Образец изготавливают из листовой стали марки 40×13 по ГОСТ 5949 размером 100×30×(3 - 4) мм.

2. Вдоль образца проплавляют шов аргонодуговой сваркой без применения присадочной проволоки в режиме I = 100 A, U = 10 - 15 В.

3. Образец изгибают на любом приспособлении до появления трещин.

4. Ширину трещин измеряют на микроскопе.

Образец № 2

1. Образец изготавливают из листовой стали ЭИ-962 (LХ12Н2ВМФ) размером 30×70×3 мм. Допускается применение любой азотируемой стали.

2. Полученную заготовку рихтуют и шлифуют на глубину 0,1 мм с одной рабочей стороны.

3. Заготовку азотируют на глубину 0,3 мм без последующей закалки.

4. Рабочую сторону шлифуют на глубину 0,02 - 0,05 мм. Параметр шероховатости поверхности RZ ≤ 40 мкм по ГОСТ 2789.

5. Образец помещают в приспособление (ГОСТ 23349) приспособление устанавливают в тиски и плавно зажимают до появления характерного хруста азотированного слоя.

6. Ширину трещин измеряют на микроскопе.

Образец № 3

Образцы выпускаются серийно для трех классов чувствительности (I, II и III) согласно ГОСТ 18442.

Каждый образец имеет искусственную одиночную трещину с шириной раскрытия в соответствии с классом чувствительности. Снабжены метрологическим паспортом с характеристиками трех параметров дефекта (шириной раскрытия, длиной, глубиной), с фотографией дефекта и сроком очередной поверки.

Поставляются комплектно, по два образца (один рабочий, второй - поверочный), для каждого класса чувствительности.

Предприятие-изготовитель - ГКЦ НПО ЦНИИТМАШ.

Приложение 9 (рекомендуемое)

ПАСПОРТ

на контрольный образец №

|

Контрольный образец № __________ из стали марки _____________________ предназначен для оценки чувствительности дефектоскопического набора по капиллярной дефектоскопии. Основные характеристики _________________________________________________ Количество трещин _______________________________________________________ Размеры трещин в мм приведены в таблице:

По результатам метрологической аттестации (протокол № _____ от ______199__ г.) контрольный образец допускается к применению для капиллярной дефектоскопии по уровню чувствительности _________________________________________ класса (I, II, III) Контроль проводился набором дефектоскопических материалов: _________________________________________________________________________ (условное обозначение набора) Ресурс использования образца при применении: люминесцентного набора ____________________________________ раз цветного набора ____________________________________________ раз Очистка образца проводится по методике: ___________________________________ Срок очередной переаттестации (не реже 1 раза в год). _________________________ Фотография контрольного образца прилагается. ________________ (Подпись главного метролога) ________________ (Подпись руководителя службы неразрушающего контроля)

|

ВКЛАДЫШ

к паспорту контрольного образца №

на продление его использования

Примечания: 1. Форма паспорта - рекомендуемая. 2. Требования по содержанию - обязательные. |

Приложение 10 (рекомендуемое)

ФОРМА № 1 ТЕХНОЛОГИЧЕСКОЙ КАРТЫ КАПИЛЛЯРНОГО КОНТРОЛЯ

|

Электростанция _______________________ монтажная (ремонтная) организация __________________________

|

ТЕХНОЛОГИЧЕСКАЯ КАРТА КАПИЛЛЯРНОЙ (ЦВЕТНОЙ) ДЕФЕКТОСКОПИИ |

|

|

Наименование объекта контроля (изделие, узел и т.д.) _______________________ № чертежа (схемы) |

Объем контроля _____________________ |

Наружная (внутренняя) поверхность _______________________ |

|

Состояние контролируемой поверхности: _________________________________________________ (до и после мех. обработки, до или после) _________________________________________________ (гальванических или др. покрытий, до или после т.о.) _________________________________________________ (шероховатость) |

||

|

Толщина стенки (при контроле литья) |

Метод контроля __________ Класс чувствительности ________________________ |

Средства контроля: контрольные образцы ____ источники освещения ____ |

|

Материал контролируемого объекта |

Дефектоскопический: набор __________________ (условное обозначение) |

|

|

Зоны контроля (эскиз, чертеж с указанием размеров) |

Операции контроля: 1. Визуальный осмотр поверхности 2. Подготовительные операции 2.1. Очистка поверхности ________________________ способ 2.2. Очистка полостей несплошности ________________________ способ 3. Технология контроля _______________________ способы, режимы контроля 4. Оценка рез-тов контроля ________________________ по индик. следу, 5.3. Заключит. Операции _________________________ способы очистки поверхности |

НДТ по проведению контроля ______________ НТД по оценке качества _______________________ Недопустимые дефекты _______________________ тип дефекта, размеры |

|

Утвердил ______________ |

|

Разработал _____________ |

ФОРМА №

2 ТЕХНОЛОГИЧЕСКОМ КАРТЫ КАПИЛЛЯРНОГО КОНТРОЛЯ

СВАРНОГО СОЕДИНЕНИЯ

|

Электростанция Монтажная (ремонтная) организация ______________________

|

ТЕХНОЛОГИЧЕСКАЯ КАРТА КАПИЛЛЯРНОЙ (ЦВЕТНОЙ) ДЕФЕКТОСКОПИИ |

||

|

Наименование объекта контроля ______________ тип сварного соединения |

Объем контроля _________________ |

Сварное соединение наружной (внутренней) поверхности |

|

|

№ сварного соединения _ |

Категория соединений _______ |

Номинальная толщина сварного соединения ____________________ |

|

|

Зоны контроля сварного соединения (эскиз, чертеж с указанием размеров) |

Ширина контролируемой зоны ___________________ мм |

||

|

Шероховатость контролируемой поверхности ___________ |

|||

|

Метод контроля _________

|

Средства контроля: контрольный образец ____ лупа, переносная лампа, мел, часы, ветошь _______ _______________________ |

||

|

Класс чувствительности ____

|

|||

|

Дефектоскопический набор _________________________ (условное обозначение) |

|||

|