ГОСТ 30512-97

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ

ВАЛЬЦЕШЛИФОВАЛЬНЫЕ

НОРМЫ ТОЧНОСТИ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

МИНСК

Предисловие

1 РАЗРАБОТАН Межгосударственным комитетом по стандартизации МТК 75 «Станки»

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 12 от 20 ноября 1997 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Туркменистан |

Главгосинспекция «Туркменстандартлары» |

|

Украина |

Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 22 января 2001 г. № 27-ст межгосударственный стандарт ГОСТ 30512-97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2002 г.

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ГОСТ 30512-97

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СТАНКИ ВАЛЬЦЕШЛИФОВАЛЬНЫЕ Нормы точности Roll grinding machines. Standards of accuracy |

Дата введения 2002-01-01

1 Область применения

Настоящий стандарт распространяется на вальцешлифовальные станки различной степени автоматизации, в том числе с ЧПУ; с горизонтальной осью шпинделя, подвижными и неподвижными каретками и бабками для продольного и (или) врезного шлифования, для обработки наружных цилиндрических, конических и профильных поверхностей, с креплением валков в центрах и (или) люнетах, с наибольшим диаметром шлифуемого валка 2600 мм, с наибольшей длиной устанавливаемого валка 12000 мм, наибольшей массой шлифуемого валка 280000 кг, классов точности П, В и А.

Для вальцешлифовальных станков, изготавливаемых на базе тяжелых круглошлифовальных станков, геометрическая точность устанавливается по ГОСТ 11654.

Настоящий стандарт не распространяется на специализированные и специальные вальцешлифовальные станки.

Стандарт распространяется на вновь разрабатываемое оборудование.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8-82 Станки металлорежущие. Общие требования к испытаниям на точность

ГОСТ 11654-90 Станки круглошлифовальные. Основные параметры и размеры. Нормы точности

ГОСТ 22267-76 Станки металлорежущие. Схемы и способы измерений геометрических параметров

ГОСТ 23597-79 Станки металлорежущие с числовым программным управлением. Обозначение осей координат и направлений движения. Общие положения

ГОСТ 25443-82 Станки металлорежущие. Образцы-изделия для проверки точности обработки. Общие технические требования

ГОСТ 25889.4-86 Станки металлорежущие. Метод проверки постоянства диаметров образца-изделия

ГОСТ 27843-88 Станки металлорежущие. Методы проверки точности позиционирования

ГОСТ 30527-97 Станки металлорежущие. Методы проверки точности обработки образца-изделия

3 Точность вальцешлифовальных станков

3.1 Общие требования к испытаниям станков на точность - по ГОСТ 8.

3.2 Перед проверкой точности изготовления станок выверяют в направлениях осей X и Z:

а) при выверке станка в продольном направлении (ось Z) прямолинейность направляющих станины каретки в вертикальной плоскости не должна превышать 0,02 мм на длине 1000 мм.

Наибольшее значение допуска 0,05 мм, местное значение допуска 0,005 мм на 250 мм в любом месте по длине направляющих;

б) при выверке в поперечном направлении (в направлении оси X) отклонение направляющих от параллельности в вертикальной плоскости не должно превышать 0,04 мм на 1000 мм.

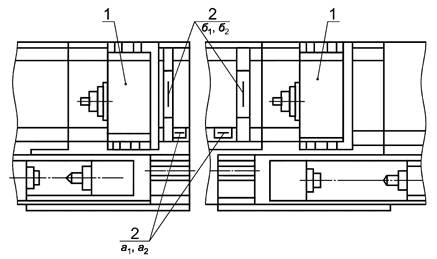

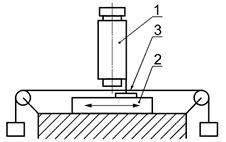

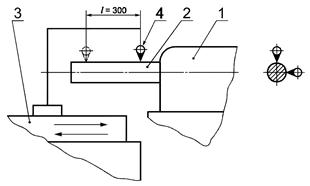

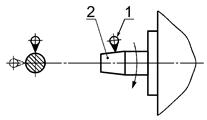

Для проверок по перечислениям а), б) (рисунок 1) используют прецизионный уровень, а также оптический и другие методы. При этом для проверки по перечислению а) уровень а1, а2 размещают в продольном направлении на направляющих станины. Для проверки по перечислению б) уровень б1, б2 размещают в поперечном направлении на измерительном мостике, установленном на направляющих станины.

При длине шлифования L £ 1000 мм измерения проводят при крайнем левом и крайнем правом положениях стола (положения а1, а2, и б1, б2 уровней). При длине шлифования L ³ 1000 мм измерения проводят через 500 мм по всей длине направляющих станины каретки.

3.3 Допускается применять средства измерений, отличающиеся от указанных в настоящем стандарте, при условии обеспечения требуемой точности измерения и достоверности определения параметров точности.

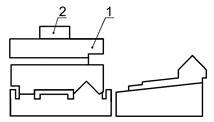

1 - каретка; 2 - уровень; а1, а2 - уровень размещен в продольном направлении; б1, б2 - уровень размещен в поперечном направлении

Рисунок 1

3.4 Допуски при проверках точности станков не должны превышать значений, указанных в 3.4.1 - 3.4.16.

Проверки 3.4.2 - 3.4.14 являются обязательными.

Остальные проверки должны проводиться изготовителем по согласованию с потребителем и определяются при заказе станка.

3.4.1 Нормы точности направляющих станин (прямолинейность и отсутствие перекоса) должны соответствовать значениям, приведенным в 3.4.1.1, 3.4.1.2.

3.4.1.1 Прямолинейность направляющих в вертикальной (таблица 1) и горизонтальной плоскостях (таблица 2).

Таблица 1 - Прямолинейность на всей длине направляющих в вертикальной плоскости

|

Допуск, мкм, для станков классов точности |

|||

|

П |

В |

А |

|

|

До 5000 включ. |

32 |

25 |

20 |

|

Св. 5000 » 8000 » |

40 |

32 |

26 |

|

» 8000 » 12000 » |

50 |

40 |

32 |

|

» 12000 |

60 |

50 |

42 |

|

Примечание - Вогнутость не допускается. Измерения - по ГОСТ 22267, раздел 3, методы 5, 6, 8. |

|||

Допуск, мкм, прямолинейности на длине 250 мм для станков класса точности:

П - 5;

В - 3;

А - 2.

Измерения - по ГОСТ 22267, раздел 3, метод 7.

Таблица 2 - Прямолинейность на всей длине направляющих в горизонтальной плоскости

|

Допуск, мкм, для станков классов точности |

|||

|

П |

В |

А |

|

|

До 5000 включ. |

20 |

12 |

9 |

|

Св. 5000 » 8000 » |

25 |

16 |

10 |

|

» 8000 » 12000 » |

32 |

25 |

20 |

|

» 12000 |

40 |

32 |

26 |

|

Примечание - Вогнутость в сторону плоской направляющей не допускается. |

|||

Допуск, мкм, прямолинейности на длине 1000 мм для станков класса точности:

П - 10;

В - 6;

А - 4.

Измерения - по ГОСТ 22267, раздел 3, методы 5 - 8.

3.4.1.2 Отсутствие перекоса направляющих.

Допуск, мкм, на длине 1000 мм (по всей длине) для станков классов точности:

П - ![]() ;

;

В - ![]() ;

;

А - ![]() .

.

Измерения - по ГОСТ 22267, раздел 3, методы 5 - 8.

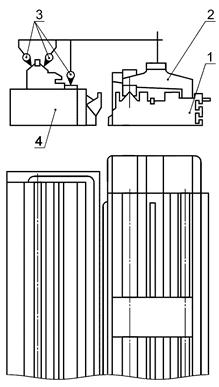

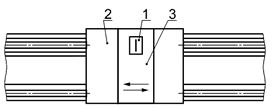

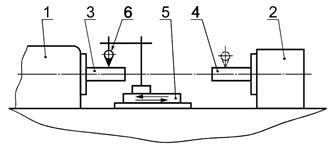

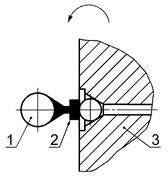

3.4.2 Параллельность направляющих станины изделия направляющих станины каретки (рисунок 2).

Допуск, мм, не более:

0,02 - на длине 1000 мм;

0,04 - на всей длине.

На направляющие станины каретки 1 (рисунок 2) устанавливают измерительный мостик 2, на котором закрепляют индикатор 3 так, чтобы его измерительный наконечник касался направляющих станины изделия 4. Мостик перемещают по длине направляющих, останавливая его для измерений через каждые 500 мм.

Отклонение равно наибольшей алгебраической разности показаний индикатора.

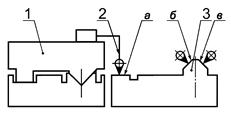

3.4.3 Прямолинейность траектории перемещения каретки, проверяемая в вертикальной плоскости (рисунки 3 и 4, таблица 3). Вогнутость траектории перемещения каретки не допускается.

Таблица 3

|

Допуск, мкм, для станков классов точности П, В, А |

|

|

До 5000 включ. |

40 |

|

Св. 5000 » 8000 » |

45 |

|

» 8000 » 12000 » |

50 |

|

» 12000 |

60 |

1 - станина каретки; 2 - измерительный мостик; 3 - индикатор; 4 - станина изделия

Рисунок 2

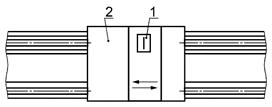

1 - уровень; 2 - каретка

Рисунок 3

1 - автоколлиматор; 2 - каретка; 3 - зеркало

Рисунок 4

Измерения - по ГОСТ 22267, раздел 3, методы 7 и 8.

Каретку перемещают на заданную длину хода шагами, останавливая ее для измерения через каждые 500 мм.

3.4.4 Прямолинейность траектории перемещения каретки, проверяемая в горизонтальной плоскости (выпуклость траектории перемещения в сторону плоской направляющей не допускается (рисунки 3, 4 и 5, таблица 4)

1 - микроскоп; 2 - каретка; 3 - натянутая струна

Рисунок 5

Таблица 4

|

Допуск, мкм, для станков классов точности П, В, А |

|

|

До 5000 включ. |

20 |

|

Св. 5000 » 8000 » |

25 |

|

» 8000 » 12000 » |

35 |

|

» 12000 |

45 |

Измерения - по ГОСТ 22267, раздел 3, методы 3, 7 и 8.

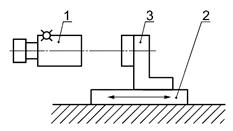

3.4.5 Отсутствие перекоса направляющих каретки в плоскости, перпендикулярной к направлению ее перемещения (рисунок 6).

Допуск перекоса направляющих каретки в плоскости, перпендикулярной к направлению ее перемещения:

![]() на длине 1000 мм; 1000

мкм

на длине 1000 мм; 1000

мкм

![]() на всей

длине.

на всей

длине.

На верхнюю плоскость шлифовальной бабки 3 (рисунок 6) возле кожуха шлифовального круга над призматической направляющей каретки 2, перпендикулярно к направлению ее перемещения устанавливают уровень 1. Каретку перемещают на всю длину хода, останавливая ее для измерения через каждые 500 мм.

1 - уровень; 2 - каретка; 3 - шлифовальная бабка

Рисунок 6

Отклонение равно наибольшей алгебраической разности показаний уровня.

3.4.6 Прямолинейность и параллельность базовых поверхностей станины изделия (для бабок и люнетов) направлению и траектории продольного перемещения каретки (рисунок 7, таблица 5).

Таблица 5

|

Допуск, мкм, для станков классов точности П, В, А |

||

|

на длине 1000 мм |

на всей длине |

|

|

До 5000 включ. |

35 |

70 |

|

Св. 5000 » 8000 » |

40 |

70 |

|

» 8000 » 1 2000 » |

45 |

70 |

|

» 12000 |

50 |

70 |

1 - каретка; 2 - индикатор; 3 - станина изделия

Рисунок 7

На каретке 1 (рисунок 7) укрепляют индикатор 2 так, чтобы его измерительный наконечник касался направляющих а, б и в станины изделия 3.

Боковую направляющую в устанавливают в нулевое положение по концам каретки.

Каретку перемещают на длину хода.

Отклонение от прямолинейности и параллельности проверяемых поверхностей равно наибольшей алгебраической разности показаний индикатора.

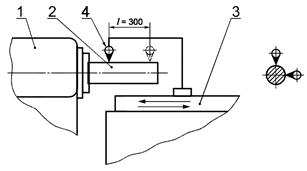

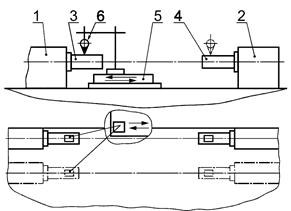

3.4.7 Параллельность оси шпинделя передней бабки направлению перемещения каретки: в вертикальной и горизонтальной плоскостях (рисунок 8, таблица 6).

1 - передняя бабка; 2 - оправка; 3 - каретка; 4 - индикатор

Рисунок 8

Таблица 6

|

Вид плоскости |

Допуск, мкм, для станков классов точности П, В, А |

|

|

До 1000 включ. |

Вертикальная |

35 |

|

Горизонтальная |

20 |

|

|

Св. 1000 » 1600 » |

Вертикальная |

40 |

|

Горизонтальная |

20 |

|

|

» 1600 |

Вертикальная |

40 |

|

Горизонтальная |

20 |

Свободный конец оправки может отклоняться только вверх и к шлифовальному кругу.

Измерения - по ГОСТ 22267, раздел 6, метод 3 б.

В отверстие шпинделя передней бабки 1 (рисунок 8) вставляют контрольную оправку 2 с цилиндрической измерительной поверхностью. На каретке 3 укрепляют индикатор 4 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно к образующей.

Каретку перемещают на длину 300 мм.

В каждой из плоскостей измерения проводят по двум диаметрально противоположным образующим оправки при повороте ее на 180°.

Отклонение от параллельности в каждой плоскости равняется алгебраической разности показаний индикатора на концах оправки, полученных при первоначальном и повернутом на 180° положении оправки.

3.4.8 Параллельность оси отверстия пиноли задней бабки направлению перемещения каретки: в вертикальной и горизонтальной плоскостях (рисунок 9, таблица 7).

Свободный конец оправки может отклоняться только вверх и к шлифовальному кругу.

1 - задняя бабка; 2 - оправка; 3 - каретка; 4 - индикатор

Рисунок 9

Таблица 7

|

Вид плоскости |

Допуск, мкм, для станков классов точности П, В, А |

|

|

До 1000 включ. |

Вертикальная |

35 |

|

Горизонтальная |

20 |

|

|

Св. 1000 » 1600 » |

Вертикальная |

40 |

|

Горизонтальная |

20 |

|

|

» 1600 |

Вертикальная |

40 |

|

Горизонтальная |

26 |

Измерения - по ГОСТ 22267, раздел 6, метод 3 б.

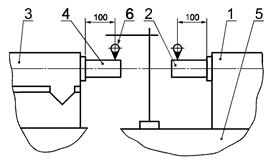

3.4.9 Одновысотность осей отверстия шпинделя передней бабки и пиноли задней бабки (ось отверстия пиноли задней бабки) должна быть не ниже оси отверстия шпинделя передней бабки (рисунки 10, 11, таблица 8)

1 - передняя бабка; 2 - задняя бабка; 3, 4 - оправки; 5 - каретка; 6 - индикатор

Рисунок 10

Таблица 8

|

Допуск, мкм, для станков классов точности П, В, А |

|

|

До 5000 включ. |

50 |

|

Св. 5000 » 8000 » |

55 |

|

» 8000 » 12000 » |

60 |

|

» 12000 |

65 |

1 - передняя бабка; 2 - задняя бабка; 3, 4 - оправки; 5 - каретка; 6 - индикатор

Рисунок 11

Измерения - по ГОСТ 22267, раздел 14, метод 4.

а) Метод проверки одновысотности для станков с одним фиксированным положением оси центров (рисунок 10).

В отверстие шпинделя передней бабки 1 и пиноли задней бабки 2 вставляют цилиндрические оправки 3 и 4 одинакового диаметра, расстояние между которыми ориентировочно равно наибольшей длине устанавливаемого изделия.

На каретке 5 станка укрепляют индикатор 6 так, чтобы его измерительный наконечник касался измерительных поверхностей оправок и был направлен к ее оси перпендикулярно к образующей.

Каретку перемещают так, чтобы измерительный наконечник индикатора коснулся оправок на расстоянии от торца шпинделя передней бабки и от пиноля задней бабки, ориентировочно равном вылету центров. Измерения проводят по двум диаметрально противоположным образующим оправок при повороте их на 180°.

Отклонения от одновысотности равняется наибольшей алгебраической разности показаний индикатора в крайнем переднем и крайнем заднем положениях оси центров.

б) Метод проверки одновысотности для станков с двумя фиксированными положениями оси центров (рисунок 11).

Одновысотность проверяют в двух положениях:

1) крайнем переднем положении оси центров;

2) крайнем заднем положении оси центров. Измерения по методу перечисления а).

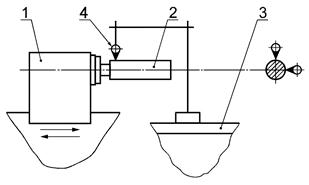

3.4.10 Параллельность оси шлифовального шпинделя направлению перемещения каретки, (рисунок 12, таблица 9):

а) в вертикальной плоскости;

б) в горизонтальной плоскости.

Свободный конец оправки может отклоняться только вверх и к линии центров.

1 - шлифовальная бабка; 2 - контрольная втулка; 3 - станина изделия; 4 - индикатор

Рисунок 12

Таблица 9

|

Вид плоскости |

Допуск, мкм, для станков классов точности П, В, А |

|

|

До 1000 включ. |

Вертикальная |

16 |

|

Горизонтальная |

12 |

|

|

Св. 1000 » 1600 » |

Вертикальная |

16 |

|

Горизонтальная |

12 |

|

|

» 1600 |

Вертикальная |

16 |

|

Горизонтальная |

12 |

Измерения - по ГОСТ 22267, раздел 6, метод 3б.

На конец шлифовального шпинделя шлифовальной бабки 1 (рисунок 12) насаживают контрольную втулку 2 с цилиндрической измерительной поверхностью.

На станине изделия 3 укрепляют индикатор 4 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно к образующей.

Каретку перемещают по направляющим на длину 100 мм.

Отклонение от параллельности равно алгебраической разности среднеарифметических показаний индикатора по концам оправки.

3.4.11 Радиальное биение базирующего конца шлифовального шпинделя под круг (рисунок 13, таблица 10)

Контроль в двух сечениях.

1 - индикатор; 2 - шпиндель

Рисунок 13

Таблица 10

|

Допуск, мкм, для станков классов точности П, В, А |

|

|

До 1000 включ. |

6 |

|

Св. 1000 |

8 |

Измерения - по ГОСТ 22267, раздел 15, метод 1.

На станке укрепляют индикатор 1 (рисунок 13) так, чтобы его измерительный наконечник касался проверяемой поверхности шпинделя 2 и был направлен к ее оси перпендикулярно к образующей.

Шпиндель приводят во вращение.

Измерение проводят в двух взаимно перпендикулярных плоскостях в двух сечениях.

Биение определяют как наибольшую алгебраическую разность показаний индикатора в каждом его положении.

Допускается данную проверку проводить при сборке шлифовальной бабки.

3.4.12 Осевое биение шлифовального шпинделя под круг (рисунок 14, таблица 11).

Таблица 11

|

Допуск, мкм, для станков классов точности П, В, А |

|

|

До 1000 включ. |

8 |

|

Св. 1000 » 1600 » |

8 |

|

» 1600 |

10 |

1 - индикатор; 2 - шарик; 3 - шпиндель

Рисунок 14

Измерения - по ГОСТ 22267, раздел 17 метод 1.

На станке укрепляют индикатор 1 (рисунок 14) так, чтобы его плоский измерительный наконечник касался поверхности шарика 2, вставленного в центровое отверстие шпинделя 3.

Шпиндель приводят во вращение.

Биение равно алгебраической разности показаний индикатора.

Проверка может выполняться при сборке шлифовальной бабки.

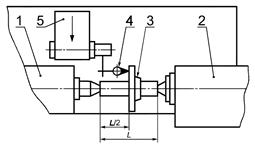

3.4.13 Одновысотность расположения осей шпинделя шлифовальной и передней бабок над станиной изделия при нулевом положении эксцентрика механизма профилирования (рисунок 15).

Допуск одновысотности расположения осей шпинделя шлифовальной и передней бабок над станиной изделия - 400 мкм.

В отверстие шпинделя передней бабки 1 (рисунок 15) вставляют контрольную оправку 2 с цилиндрической измерительной поверхностью. На шпиндель шлифовальной бабки 3 устанавливают контрольную оправку 4 с цилиндрической измерительной поверхностью такого же диаметра, как и у оправки 2.

1 - передняя бабка; 2, 4 - контрольные оправки; 3 - шлифовальная бабка; 5 - станина изделия; 6 - индикатор

Рисунок 15

1 - передняя бабка; 2 - задняя бабка; 3 - контрольная оправка; 4 - индикатор; 5 - шлифовальная бабка

Рисунок 16

На плоской направляющей станины изделия 5 укрепляют индикатор 6 так, чтобы его измерительный наконечник поочередно касался измерительных поверхностей оправок на расстоянии 100 мм от торцов шпинделя и был направлен к их оси перпендикулярно к образующим.

Измерения проводят по двум диаметрально противоположным образующим оправок при повороте шпинделей на 180°.

Отклонение от одновысотности равно алгебраической разности среднеарифметических показаний индикатора, полученных при первоначальном и повернутом на 180° положениях шпинделей.

3.4.14 Прямолинейность и перпендикулярность перемещения шлифовальной бабки направлению перемещения каретки (рисунок 16, таблица 12)

При перемещении шлифовальной бабки к линии центров отклонение ее допускается только в сторону передней бабки.

Таблица 12

|

Допуск, мкм, для станков классов точности П, В, А |

|

|

До 1000 включ. |

25 |

|

Св. 1000 » 1600 » |

30 |

|

» 1600 |

40 |

Между центрами передней 1 (рисунок 16) и задней 2 бабок устанавливают контрольную оправку, длина которой равна 1000 мм.

Показания индикатора по концам оправки в горизонтальной плоскости, параллельной ходу каретки, должны быть одинаковыми.

Затем вместо этой оправки устанавливают контрольную оправку 3 с фланцем или угольником, торец которого перпендикулярен к оси оправки.

На шлифовальной бабке 5 укрепляют индикатор 4 так, чтобы его измерительный наконечник касался измерительной торцовой поверхности фланца оправки (угольника) и был перпендикулярен к ней.

Шлифовальную бабку перемещают в поперечном направлении на длину наибольшего поперечного перемещения шлифовальной бабки.

Отклонение от прямолинейности и перпендикулярности равно наибольшей алгебраической разности показаний индикатора.

3.4.15 Точность выверки направляющих подкладной плиты по уровню в продольном направлении при нулевом положении эксцентрика механизма профилирования (рисунок 17).

Допуск

точности выверки направляющих подкладной плиты по уровню в продольном

направлении при нулевом положении эксцентрика механизма профилирования ![]() .

.

На плоскую направляющую подкладной плиты 1 (рисунок 17) устанавливают уровень 2 и перемещают его вдоль направляющей, останавливая для измерений через каждые 300 мм.

Погрешность равна наибольшей разности показаний уровня. Проверку выполняют при монтаже станка.

3.4.16 Повторяемость установки шлифовальной бабки при чистовой подаче.

Допуск для станков класса точности В - 4 мкм.

Проверку 3.4.16 выполняют при помощи индикатора с круговой шкалой. Проводят 6 - 10 последовательных проверок позиционирования шлифовальной бабки в режиме быстрого подвода, затем медленного перемещения.

3.4.17 Точность линейного позиционирования рабочих органов для станков с программным управлением по управляемым координатам (таблица 13).

Повторяемость одностороннего позиционирования R и R¯.

1 - плита подкладная; 2 - уровень

Рисунок 17

Таблица 13

|

Ось координат |

Допуск R, (R¯), мкм, для станков классов точности П, В, А |

|

|

До 5000 включ. |

x(U, R) |

3 |

|

Z(W, R) |

40 |

|

|

Св. 5000 » 8000 » |

X(U, R) |

3 |

|

Z(W, R) |

40 |

|

|

» 8000 » 12000 » |

X(U, R) |

3 |

|

Z(U, R) |

50 |

|

|

» 12000 |

X(U, R) |

3 |

|

Z(U, R) |

60 |

Обозначение осей координат - по ГОСТ 23597.

Измерения - по ГОСТ 27843, раздел 3, методы 1, 2, 3, 4.

4 Точность образца-изделия

4.1 Общие требования к образцу-изделия - по ГОСТ 25443.

4.2 Допускается испытание вальцешлифовальных станков на геометрическую точность изделия проводить на валках предприятий-потребителей.

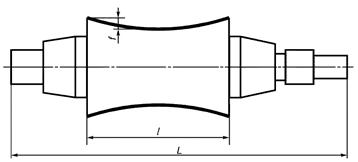

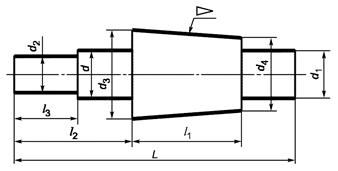

Наиболее характерные представители изделий, обрабатываемых на вальцешлифовальных станках, приведены на рисунках 18-22.

4.3 Точность обрабатываемых поверхностей

4.3.1 Постоянство диаметров в продольном сечении цилиндрической рабочей поверхности (таблица 14).

Таблица 14

|

Допуск, мкм, для станков классов точности |

|||

|

П |

В |

А |

|

|

До 1000 включ. |

8 |

5 |

4 |

|

Св. 1000 » 1600 » |

10 |

6 |

4 |

|

» 1600 |

12 |

8 |

6 |

Метод проверки - по ГОСТ 25889.4.

4.3.2 Радиальное биение цилиндрической, выпуклой и вогнутой рабочей поверхности относительно базовой оси (таблица 15).

Измерения - по ГОСТ 30527, раздел 4, метод 2.

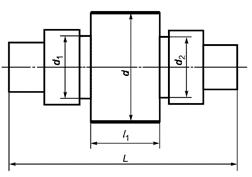

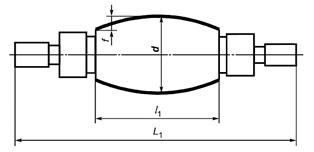

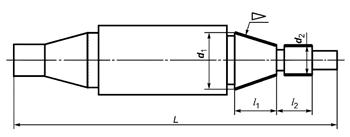

Примечание к рисункам 18 - 22 - На рисунках приняты следующие обозначения:

L - наибольшая длина устанавливаемого валка,

l; l1; l2; l3 - длина обрабатываемых поверхностей (цилиндрических, профильных, конических),

d; d1; d2; d3; d4 - диаметры обрабатываемых поверхностей,

f - выпуклость (вогнутость) профильной поверхности (0,2 - 4,0 мм).

Рисунок 18

Рисунок 19

Рисунок 20

Рисунок 21

Рисунок 22

Таблица 15

|

Допуск, мкм, для станков классов точности |

|||

|

П |

В |

А |

|

|

До 1000 включ. |

12 |

8 |

5 |

|

Св. 1000 » 1600 » |

12 |

12 |

5 |

|

» 1600 |

20 |

12 |

8 |

4.3.3 Симметричность профиля рабочей поверхности относительно ее середины при продольном шлифовании (таблица 16).

Таблица 16

|

Выпуклость (вогнутость) f, мм |

Допуск, мкм, на каждый метр длины рабочей поверхности для станков классов точности |

|||

|

П |

В |

А |

||

|

До 1000 включ. |

До 0,2 включ. |

10 |

6 |

5 |

|

Св. 0,2 » 0,5 » |

12 |

8 |

6 |

|

|

» 0,5 » 1,0 » |

20 |

12 |

8 |

|

|

» 1,0 » 4,0 » |

40 |

25 |

16 |

|

|

Св. 1000 до 1600 включ. |

До 0,2 включ. |

12 |

8 |

6 |

|

Св. 0,2 » 0,5 » |

20 |

12 |

8 |

|

|

» 0,5 » 1,0 » |

40 |

20 |

12 |

|

|

» 1,0 » 4,0 » |

50 |

30 |

25 |

|

|

Св. 1600 |

До 0,2 включ. |

16 |

10 |

6 |

|

Св. 0,2 » 0,5 » |

25 |

16 |

10 |

|

|

» 0,5 » 1,0 » |

40 |

25 |

16 |

|

|

» 1,0 » 4,0 » |

55 |

35 |

20 |

|

4.3.4 Прямолинейность образующей конической поверхности.

Проверку выполняют по окрашенной образующей при помощи калибра-втулки. Толщина слоя краски - 6 мкм.

Краской должно быть равномерно покрыто не менее:

для станков класса точности П - 50 % длины образующей;

» » » » В - 60 % » »

» » » » А - 70 % » »

4.3.5 Шероховатость обработанных поверхностей образцов-изделий приведена в таблице 17.

Таблица 17

|

Шероховатость обработанных поверхностей Ra, мкм, для станков классов точности |

|||

|

П |

В |

А |

|

|

Цилиндрическая, выпуклая или вогнутая |

0,63 |

0,32 |

0,16 |

|

Коническая |

1,25 |

0,63 |

0,40 |

Проверку выполняют при помощи универсальных средств контроля шероховатости поверхности. Образцы те же, что и в 4.3.1 - 4.3.3.

Примечание - При испытании станков в работе на сборочных стендах предприятия-изготовителя допускается наличие следов вибрации на обрабатываемых поверхностях.

Ключевые слова: вальцешлифовальные станки, нормы точности