ГОСТ Р 51104-97

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГАЗЫ РОССИЙСКОГО РЕГИОНА

УГЛЕВОДОРОДНЫЕ СЖИЖЕННЫЕ,

ПОСТАВЛЯЕМЫЕ НА ЭКСПОРТ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН ТК 139 «Сжиженное газообразное топливо» (ВНИИУС)

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта Российской Федерации от 9 декабря 1997 г. № 403

3 ВВЕДЕН ВПЕРВЫЕ

4 ПЕРЕИЗДАНИЕ

ГОСТ Р 51104-97

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГАЗЫ РОССИЙСКОГО РЕГИОНА УГЛЕВОДОРОДНЫЕ СЖИЖЕННЫЕ,

ПОСТАВЛЯЕМЫЕ НА ЭКСПОРТ

Технические условия

Exported liquefied hydrocarbon

gases from Russian region.

Specifications

Дата введения 1999-01-01

1 Область применения

Настоящий стандарт распространяется на сжиженные углеводородные газы Российского региона (технический пропан, технический бутан и их смесь), поставляемые на экспорт. Обязательные требования к качеству сжиженных газов изложены в разделах 3, 4 и 5.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8.485-83 Государственная система обеспечения единства измерений. Хроматографы аналитические газовые лабораторные. Методы и средства поверки

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ Р 12.4.026-2001 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ 400-80 Термометры стеклянные для испытаний нефтепродуктов. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 617-90 Трубы медные. Технические условия

ГОСТ 859-2001 Медь. Марки

ГОСТ 1510-84 Нефть и нефтепродукты. Маркировка, упаковка, транспортирование и хранение

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3022-80 Водород технический. Технические условия

ГОСТ 3647-80 Материалы шлифовальные. Классификация. Зернистость и зерновой состав. Методы контроля

ГОСТ 5009-82 Шкурка шлифовальная тканевая. Технические условия

ГОСТ 5556-81 Вата медицинская гигроскопическая. Технические условия

ГОСТ 6456-82 Шкурка шлифовальная бумажная. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 6995-77 Метанол-яд. Технические условия

ГОСТ 9147-80 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 10679-76 Газы углеводородные сжиженные. Метод определения углеводородного состава

ГОСТ 12026-76 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14921-78 Газы углеводородные сжиженные. Методы отбора проб

ГОСТ 15860-84 Баллоны стальные сварные для сжиженных углеводородных газов на давление до 1,6 МПа. Технические условия

ГОСТ 17299-78 Спирт этиловый технический. Технические условия

ГОСТ 17433-80 Промышленная чистота. Сжатый воздух. Классы загрязненности

ГОСТ 18300-87 Спирт этиловый ректификованный технический. Технические условия

ГОСТ 19433-88 Грузы опасные. Классификация и маркировка

ГОСТ 22986-78 Газы углеводородные сжиженные. Метод определения общей серы

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

ГОСТ 28656-90 Газы углеводородные сжиженные. Расчетный метод определения плотности и давления насыщенных паров

3 Технические требования

Сжиженные газы должны изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

3.1 Марки

В зависимости от содержания основного компонента марки сжиженного газа приведены в таблице 1.

Таблица 1

|

Наименование |

Код ОКП |

|

|

ПТ |

Пропан технический |

02 7231 0300 |

|

СПБТ |

Смесь пропана и бутана технических |

02 7236 0300 |

|

БТ |

Бутан технический |

02 7233 0600 |

3.2 Характеристики

По физико-химическим показателям сжиженные газы должны соответствовать требованиям и нормам, приведенным в таблице 2.

Таблица 2

|

Норма для марки |

Метод испытания |

|||

|

ПТ |

БТ |

СПБТ |

||

|

1 |

2 |

3 |

4 |

5 |

|

1 Теплота сгорания низшая, МДж/кг |

45,5 |

46,5 |

46,0 |

По ГОСТ 22667 или ГОСТ 27193 |

|

2 Массовая доля компонентов, %: |

|

|

|

|

|

метана-этана, не более |

2,0 |

- |

- |

По ГОСТ 10679 |

|

пропана, не более |

- |

1,0 |

- |

|

|

не менее |

95,0 |

- |

40,0 |

|

|

суммы бутанов, не более |

5,0 |

- |

60,0 |

|

|

не менее |

- |

98,0 |

- |

|

|

в том числе: |

|

|

|

|

|

нормального бутана, не менее |

- |

96,0 |

- |

|

|

изобутана, не более |

- |

2,0 |

- |

|

|

суммы непредельных углеводородов, не более |

2,0 |

0,1 |

2,0 |

|

|

3 Объемная доля жидкого остатка при 20 °С, %, не более |

Отсутствие |

2,0 |

2,0 |

По 7.2 |

|

4 Давление насыщенных паров при 45 °С, МПа, не более |

1,6 |

0,6 |

1,6 |

По ГОСТ Р 50994 или ГОСТ 28656 |

|

5 Массовая доля общей серы (для неодорированного газа), не более |

0,01 |

0,005 |

0,01 |

По ГОСТ 22986 |

|

6 Испытание на медную пластинку (для неодорированного газа) |

Выдерживает |

|

|

По 7.3 |

|

7 Массовая доля метанола, %, не более |

0,005 |

0,005 |

0,005 |

По 7.4 |

|

8 Содержание свободной воды и щелочи |

Отсутствие |

По 7.2 |

||

|

Примечания 1 По согласованию с покупателем допускается изменение соотношения пропана и бутана в смеси. 2 При использовании сжиженного углеводородного газа на бытовые нужды массовая доля суммы непредельных углеводородов не нормируется. 3 По согласованию с покупателем вместо массовой доли общей серы (для неодорированного газа) допускается определять массовую долю сероводорода и меркаптановой серы (для неодорированного газа) по ГОСТ 22985 без изменения нормы по маркам. 4 По согласованию с покупателем допускается вырабатывать на бытовые нужды одорированный сжиженный газ с массовой долей сероводорода и меркаптановой серы не более 0,013 % по ГОСТ 22985, при этом массовая доля общей серы не определяется. 5 По согласованию с покупателем допускается вырабатывать сжиженный газ марки БТ с массовой долей суммы непредельных углеводородов до 2 %. 6 По согласованию с покупателем допускается вырабатывать на предприятии «Севергазпром» сжиженный газ марки СПБТ с содержанием массовой доли метана-этана не более 5,5 % и пропана не менее 35 %. 7 По согласованию с покупателем допускается массовую долю метанола не определять. |

||||

3.3 Маркировка

Маркировка сжиженных газов - по ГОСТ 1510 с указанием манипуляционного знака «Беречь от солнечных лучей» по ГОСТ 14192 и знака опасности по ГОСТ 19433, класс 2, подкласс 2.3.

3.4 Упаковка

Сжиженные газы наливают в цистерны, металлические баллоны и другие емкости, освидетельствованные в соответствии с правилами устройства и безопасной эксплуатации сосудов, работающих под давлением, утвержденными в установленном порядке, и ГОСТ 15860.

4 Требования безопасности

4.1 Сжиженные газы пожаро- и взрывоопасны, малотоксичны, имеют специфический характерный запах. По степени воздействия на организм газы относятся к веществам 4-го класса опасности по ГОСТ 12.1.007.

4.2 Сжиженные газы образуют с воздухом взрывоопасные смеси при концентрации паров пропана от 2,1 до 9,5 %, нормального бутана от 1,5 до 8,5 % (по объему) при давлении 98066 Па (1 атм) и температуре 15 - 20 °С.

Для контроля взрывоопасных концентраций сжиженных газов в производственных помещениях используют сигнализаторы с общими техническими требованиями по ГОСТ 27540 и настройкой порога срабатывания 20 % от нижнего предела взрываемости.

4.3 Температура самовоспламенения пропана в воздухе при давлении 0,1 МПа (760 мм рт. ст.) составляет 466 °С, нормального бутана - 405 °С, изобутана - 462 °С.

4.4 Предельно допустимая концентрация в воздухе рабочей зоны (в пересчете на углерод) предельных углеводородов (пропана, нормального бутана) 300 мг/м3.

4.5 Сжиженные газы могут проявлять свойства, опасные для человека:

- продукты неполного сгорания газов токсичны;

- удушающее действие газов, если содержание кислорода ниже допустимого;

- сильное охлаждающее действие жидкой фазы, вызывающее тяжелое обморожение.

4.6 Меры первой помощи:

- при отравлении - свежий воздух (кислород), тепло, вата, смоченная нашатырным спиртом. Для приведения пострадавшего в сознание - горячее питье, при необходимости - искусственное дыхание;

- при попадании жидкой фазы на одежду ее необходимо удалить;

- при обморожении первая помощь аналогична оказываемой при ожогах, т.е. обильное промывание водой и смазывание пораженных участков кожи ожиряющими кремами и пастами.

При работе со сжиженными газами глаза необходимо защищать очками с боковыми открылками, так как попадание капель в глаза может вызвать потерю зрения.

4.7 Индивидуальные средства защиты следует применять согласно правилам безопасности в газовом хозяйстве, утвержденным в установленном порядке.

4.8 При высоких концентрациях сжиженных газов необходимо использовать шланговые изолирующие противогазы с принудительной подачей чистого воздуха. При небольших концентрациях используют фильтрующие противогазы марки А (коробка коричневого цвета), марки БКФ (коробка защитного цвета).

4.9 В производственных помещениях должны соблюдаться требования санитарной гигиены по ГОСТ 12.1.005. Все взрывоопасные помещения должны быть оборудованы приточно-вытяжной вентиляцией, обеспечивающей десятикратный воздухообмен в 1 ч и чистоту воздуха рабочей зоны производственных помещений.

4.10 Для контроля содержания углеводородов в производственных помещениях (в воздухе рабочей зоны) используют анализаторы типа ИВП, СТТ-2У, СТТ-4М и др. или системы автоматической защиты и сигнализации типа «АЗИЗ» или «Логика».

4.11 В помещениях производства, хранения и перекачивания сжиженных газов запрещается обращение с открытым огнем, искусственное освещение должно быть выполнено во взрывозащищенном исполнении, все работы следует проводить инструментами, не дающими при ударе искру.

Защита оборудования от вторичных проявлений молний и статического электричества должна соответствовать правилам защиты от статического электричества производства химической, нефтехимической и нефтеперерабатывающей промышленности.

4.12 При загорании применяют следующие средства пожаротушения: углекислотные, порошковые, водно-дисперсные и пенные огнетушители; водяной пар, азот и др. инертные газы; воду в виде компактных и распыленных струй, сухой песок, водяной пар, асбестовое полотно.

5 Требования охраны природы

5.1 Основными требованиями, обеспечивающими сохранение природной среды, являются максимальная герметизация емкостей, коммуникаций, насосных агрегатов и другого оборудования, строгое соблюдение технологического режима.

5.2 На открытых площадках производства должен быть периодический контроль содержания углеводородов хроматографическим методом либо автоматическими приборами типа ГИАМ.

5.3 Промышленные стоки необходимо анализировать на содержание в них нефтепродуктов в соответствии с методическим руководством по анализу сточных вод нефтеперерабатывающих и нефтехимических заводов, утвержденным в установленном порядке.

6 Приемка

6.1 Сжиженные газы принимают партиями. За партию принимают любое количество сжиженного газа, однородное по своим показателям качества и оформленное одним документом о качестве.

6.2 Объем выборки - по ГОСТ 14921.

6.3 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания вновь отобранной пробы из удвоенной выборки, результаты которых распространяют на всю партию.

7 Методы испытаний

7.1 Пробы отбирают по ГОСТ 14921.

7.2 Определение жидкого остатка, свободной воды и щелочи

7.2.1 Аппаратура, материалы, реактивы. Отстойник вместимостью 100 или 500 см3.

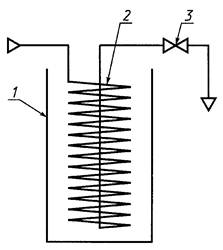

Устройство для охлаждения (рисунок 1), включающее охлаждающий змеевик с игольчатым вентилем и сосуд для охлаждающей смеси.

1 - сосуд для охлаждающей смеси; 2 - змеевик; 3 - игольчатый вентиль

Рисунок 1 - Устройство для охлаждения сжиженного углеводородного газа

Охлаждающий змеевик изготовляют из медной трубки (ГОСТ 617) длиной 6 м и наружным диаметром 6 - 8 мм, навитый виток к витку в виде спирали диаметром 60 - 90 мм.

Сосуд для охлаждающей смеси с тепловой изоляцией, с размерами под охлаждающий змеевик (внутренний диаметр не менее 100 мм, высота не менее 250 мм).

Термометр типа ТН-8 по ГОСТ 400.

Термометр ртутный стеклянный по ГОСТ 28498, с пределами градуировки от 0 до 100 °С и ценой деления шкалы 1 °С.

Баня водяная для отстойника с температурой (20 ± 1) °С.

Штатив лабораторный для отстойника.

Проволока медная диаметром 1,5 - 2 мм, длиной 200 или 450 мм (в соответствии с высотой отстойника на 100 и 500 см3).

Гайка накидная к штуцеру пробоотборника с уплотнительной прокладкой, снабженная металлической или пластиковой трубкой длиной 10 - 15 см и внутренним диаметром 1 - 5 мм, служащей для налива сжиженного газа в отстойник.

Индикаторы тимоловый синий водорастворимый, ч.д.а., и эозин-Н, ч.д.а.

Вата гигроскопическая.

Вода дистиллированная (рН = 5,4 - 6,6) по ГОСТ 6709.

Смесь охлаждающая, состоящая из крупнокристаллической поваренной соли и льда, или ацетона и твердого диоксида углерода, или другие смеси, обеспечивающие требуемую температуру.

Допускается применять аппаратуру и материалы с аналогичными техническими и метрологическими характеристиками, а также импортные реактивы квалификации не ниже указанной в стандарте.

7.2.2 Проведение испытания

7.2.2.1 На штуцер пробоотборника с испытуемым газом навинчивают накидную гайку с чистой сухой отводной трубкой. Открывая нижний вентиль (у пробоотборника типа ПГО-400 - выпускной вентиль) вертикально расположенного пробоотборника, осторожно наливают сжиженный газ через трубку в чистый сухой отстойник.

При наливе конец трубки удерживают под поверхностью заполняющей жидкости, отстойник наполняют до метки 100 см3.

Затем в горло отстойника вставляют пробку из ваты, через которую пропускают медную проволоку, доходящую приблизительно до середины мерной части отстойника. Проволока способствует равномерному испарению сжиженного газа, а пробка из ваты не пропускает в отстойник влагу из воздуха.

После испарения основной массы и прекращения заметного испарения жидкости отстойник помещают в водяную баню с температурой (20 ± 1) °С и выдерживают 20 мин при этой температуре. Измеряют объем остатка с точностью до 0,1 см3.

Если объем жидкого остатка превышает норму, испытание повторяют с вновь отобранной пробой.

7.2.2.2 При проведении повторных испытаний, а также при разногласиях в оценке качества газа отстойник заполняют сжиженным газом через охлаждающий змеевик. Змеевик устанавливают в сосуд для охлаждающей смеси, охлаждают до температуры на несколько градусов ниже температуры кипения основного компонента пробы и присоединяют к пробоотборнику.

Открывая вентили на пробоотборнике и змеевике, промывают змеевик сжиженным газом. Затем отстойник наполняют пробой сжиженного газа, входящей из змеевика, до метки 100 см3, не допуская выброса пробы из отстойника. Далее повторяют операцию испарения газа и измерения количества жидкого остатка.

Если в сжиженном газе имеется свободная вода, то после испарения газа она остается на дне и стенках отстойника. При затруднениях в визуальной идентификации свободной воды в жидком остатке ее наличие определяют с помощью водорастворимого красителя. Для этого в отстойник вносят на кончике сухой стеклянной палочки или проволоки несколько кристаллов эозина-Н. Если при контакте с эозином-Н жидкость окрашивается в розово-красный цвет, это подтверждает наличие воды. В углеводородном жидком остатке эозин-Н не растворяется и не дает окрашивания.

7.2.2.3 В жидком остатке может содержаться метанол, который дает такое же окрашивание при проверке красителем, как и свободная вода.

Для дополнительной идентификации свободной воды в этом случае необходимо охладить жидкий остаток до температуры минус 5 - 10 °С в подходящей охлаждающей смеси. Если в отстойнике образуется лед, констатируют наличие свободной воды, если жидкость не замерзает - свободная вода отсутствует.

Наличие щелочи в воде при необходимости проверяют, внося в отстойник с помощью стеклянной палочки несколько кристаллов водорастворимого индикатора тимолового синего. При наличии щелочи индикатор дает синее окрашивание жидкости, при отсутствии щелочи - желтое.

7.3 Метод испытания на медной пластинке

Сущность метода заключается в воздействии на медную пластинку содержащихся в сжиженных углеводородных газах активных сернистых соединений или свободной серы в условиях, установленных стандартом.

7.3.1 Аппаратура, реактивы, материалы

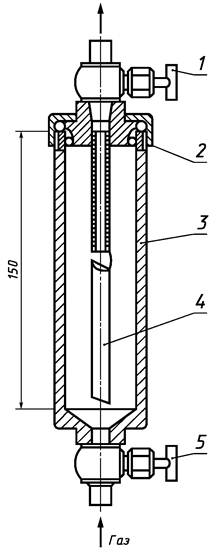

Аппарат (рисунок 2) из нержавеющей стали, прошедший гидравлическое испытание при 7,5 МПа.

Термостат, обеспечивающий постоянную температуру при испытании.

Термометр ртутный стеклянный от 0 до 100 °С с ценой деления шкалы 0,1 °С.

Пластинки по ГОСТ 859 из меди марки М1к или Ml размером (75 ± 1 · 12,5 ± 1 · 2 ± 0,5) мм с отверстием 3 мм на расстоянии 3 мм от края пластинки. Параметр шероховатости новых пластинок Ra по ГОСТ 2789 должен быть не более 0,63.

Щипцы или пинцет никелированные или из нержавеющей стали.

Трубка медная соединительная.

Изооктан эталонный.

Вода дистиллированная по ГОСТ 6709.

Вата медицинская гигроскопическая по ГОСТ 5556.

Спирт этиловый ректификованный технический по ГОСТ 18300 или спирт этиловый технический по ГОСТ 17299.

Бумага фильтровальная по ГОСТ 12026.

Шкурка шлифовальная бумажная по ГОСТ 6456 или шкурка шлифовальная тканевая по ГОСТ 5009.

Чашка фарфоровая по ГОСТ 9147.

Порошок шлифовальный по ГОСТ 3647.

7.3.2 Подготовка к испытанию

Для испытания применяют медные пластинки со свежешлифованной поверхностью. Пластинки шлифуют вдоль обрабатываемой плоскости со всех шести сторон до требуемого класса шероховатости поверхности, ополаскивают спиртом и просушивают на фильтровальной бумаге. Пластинку держат пинцетом или щипцами.

Аппарат для испытания медной пластинки на коррозию очищают металлическими щетками и промывают изооктаном.

1 - игольчатый вентиль; 2 - хлоропреновая кольцевая прокладка; 3 - корпус; 4 - медная пластинка; 5 - игольчатый вентиль

Материал для изготовления аппарата и игольчатых вентилей: нержавеющая сталь.

Рисунок 2 - Аппарат для испытания на коррозионную агрессивность к меди

7.3.3 Проведение испытания

В чистый аппарат через верхний вентиль вводят 1 см3 дистиллированной воды при открытом нижнем вентиле для увлажнения стенок аппарата. Снимают верхнюю крышку аппарата и на крючок подвешивают медную пластинку так, чтобы нижний конец ее отстоял от дна аппарата не менее чем на 6 мм. Устанавливают аппарат вертикально, чтобы медная пластинка не коснулась влажной стенки аппарата. Плотно завинчивают верхнюю крышку и закрывают верхний и нижний вентили. Нижний вентиль аппарата соединяют с пробоотборником.

Открывают нижний вентиль на пробоотборнике со сжиженным газом и вводят в прибор сжиженный газ. Для удаления воздуха из прибора открывают верхний вентиль и после заполнения аппарата сжиженным газом последовательно закрывают верхний и нижний вентили, отключают аппарат от пробоотборника с газом. Аппарат выдерживают (60 ± 5) мин при температуре (40 ± 0,5) °С, затем аппарат вынимают из термостата, открывают нижний вентиль, удаляют сжиженный газ, выравнивая давление с атмосферным.

Сброс газа осуществляют в вытяжном шкафу. Открывают аппарат, вынимают медную пластинку, осматривают ее под углом 45°, сравнивают со свежешлифованной пластинкой и устанавливают изменение цвета, наличие налетов и пятен на их поверхности по таблице 3.

Сжиженный газ считается выдержавшим испытание на медную пластинку, если поверхность ее соответствует классу 1.

Таблица 3

|

Характеристика пластинки |

Цвет пластинки |

|

|

1 |

Слегка тусклая |

От светло-оранжевого до темно-оранжевого |

|

2 |

Умеренно тусклая |

Многоцветная бледно-лилово-голубая или серебристая на латунном или золотом фоне |

|

3 |

Сильно тусклая |

Налет малиново-красного и зеленого цвета без серых оттенков |

|

4 |

Подвержена коррозии |

Черная, темно-серая или коричневая, с едва проявляющимся оттенком зеленого |

|

Примечание - Наличие отдельных коричневых пятен на поверхности пластинки от воздействия дистиллированной воды не является браковочным признаком. |

||

7.4 Определение массовой доли метанола

Определение основано на разделении метанола и углеводородов методом изотермической газовой хроматографии с пламенно-ионизационным детектированием и расчетом результатов по площади пика метанола способом абсолютной градуировки.

7.4.1 Аппаратура, реактивы, материалы

Хроматограф газовый лабораторный с пламенно-ионизационным детектором, интегратор любого типа.

Испарительная приставка по ГОСТ 10679.

Пробоотборник типа ПУ-50 по ГОСТ 14921.

Печь муфельная, обеспечивающая нагрев до 360 °С.

Вакуум-насос масляный или водоструйный.

Сита лабораторные с размером ячеек 0,25 и 0,50 мм.

Шприц медицинский типа «Рекорд» вместимостью 1 - 2 см3.

Иглы инъекционные размером 0,6 40; 0,5 20; 0,8 38 мм.

Микрошприцы МШ-10.

Колба мерная по ГОСТ 1770, вместимостью 250 см3.

Носитель твердый: полихром-1, фракция 0,25 - 0,50 мм.

1, 2, 3-Трис (бета-цианэтокси) пропан для хроматографии, ч.д.а., или бис-2-циан-этиловый эфир. Допускается применение других жидких фаз и твердых носителей, обеспечивающих аналогичное разделение.

Ацетон, ч.д.а.

Метанол-яд по ГОСТ 6995.

Вода дистиллированная (рН = 5,4 - 6,6) по ГОСТ 6709.

Гелий газообразный очищенный.

Водород технический сжатый по ГОСТ 3022.

Воздух сжатый по ГОСТ 17433.

Лупа измерительная по ГОСТ 25706, с ценой деления 0,1 мм.

Линейка измерительная по ГОСТ 427.

Допускается применять аппаратуру и материалы с аналогичными техническими и метрологическими характеристиками, а также импортные реактивы квалификации, не ниже указанной в стандарте.

7.4.2 Подготовка к испытанию

Для ввода пробы сжиженного газа в хроматограф необходимо оборудовать хроматограф испарительной приставкой по ГОСТ 10679.

7.4.2.1 Приготовление сорбента

Для улучшения механических свойств полихрома-1 необходимо подвергнуть его термической обработке. Для этого порошок полихрома-1 насыпают слоем толщиной 5 мм на отожженный металлический лист и помещают в муфельную печь на подставку так, чтобы лист находился в середине объема печи. Предварительно муфель должен быть нагрет до 330 °С. Через отверстие в дверке в печь вводят ртутный стеклянный термометр со шкалой до 360 °С так, чтобы его шарик соприкасался со слоем порошка и при температуре 330 - 332 °С выдерживают полихром-1 в течение 2 - 3 мин. Затем лист с порошком вынимают из печи и охлаждают на воздухе. После термообработки порошок слегка спекается и его нужно измельчить и протереть через сито 0,5 мм.

На обработанный таким образом полихром-1, смешанный с необработанным в соотношении 1:1, наносят методом испарения 1, 2, 3-Трис (бета-цианэтокси) пропан из раствора в ацетоне в количестве 10 % к массе полихрома-1, для чего полихром-1 и раствор 1, 2, 3-Трис (бета-цинэтокси) пропана в ацетоне помещают в круглодонную колбу (раствор должен покрывать полихром-1).

Колбу помещают в водяную баню или колбонагреватель температурой 40 - 50 °С. Содержимое колбы перемешивают и одновременно отдувают испаряющийся ацетон сжатым воздухом до исчезновения запаха ацетона. Затем сорбент помещают в морозильную камеру холодильника, чтобы снизить его электризуемость, а после охлаждения просеивают на ситах 0,25 - 0,50 мм.

Колонку заполняют сорбентом с помощью вакуум-насоса. Колонку с сорбентом кондиционируют в термостате хроматографа в токе газа-носителя при температуре 120 °С не менее 4 ч.

7.4.2.2 Приготовление градуировочного раствора

Раствор готовят в мерной колбе вместимостью 250 см3 с притертой пробкой, добавляя в дистиллированную воду при помощи микрошприца ровно 4 мм3 метанола и доводя объем раствора водой до метки. Полученный раствор после перемешивания содержит 1,264 · 10-8 г метанола в 1 мм3.

Допускается готовить градуировочный раствор с использованием пипеток вместо микрошприца, доводя раствор до указанной концентрации путем разбавления.

7.4.2.3 Градуировка хроматографа

Градуировочный раствор хранят в герметично закрытой склянке в холодильнике. Срок хранения раствора 1 мес.

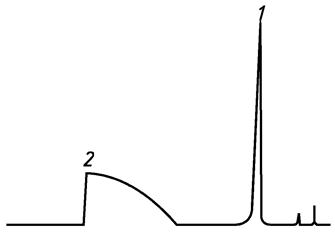

Получают три хроматограммы градуировочного раствора. Образец хроматограммы градуировочного раствора приведен на рисунке 3. Градуировочный коэффициент K, г/мм2 · А, вычисляют по формуле

где 7,58 · 10-8 - масса метанола в 6 мм3 градуировочного раствора, г;

mгр - предел измерения электрометра, А;

Sгр - усредненная площадь пиков метанола, мм2.

Примечание - При проведении анализов градуировочный коэффициент определяют ежедневно. После ремонта хроматографа, смены колонок, изменения расходов газов градуировку проводят заново.

1 - метанол; 2 - вода

Рисунок 3 - Хроматограмма градуировочной смеси

7.4.3 Проведение испытания

7.4.3.1 Ввод пробы в хроматограф

Пробу газа вводят в испаритель хроматографа медицинским шприцом через испарительную приставку в соответствии с ГОСТ 10679. Расход газа через приставку устанавливают 6 - 12 дм3/ч.

Допускается вводить в хроматограф пробу бутана и изобутана без испарительной приставки, производя испарение жидкофазной пробы из охлажденного до температуры от 0 до минус 20 °С пробоотборника непосредственно в шприц, подогретый до 30 - 40 °С.

7.4.3.2 На хроматографе ЛХМ-80 анализ проводят при следующих условиях:

Длина колонки, м............................................... 3

Внутренний диаметр колонки, мм................... 3

Сорбент................................................................ 10 % (по массе) 1, 2, 3-Трис (бета-цианэтокси) пропана на полихроме-1 (0,25 - 0,50 мм)

Температура колонки, °С:.................................. 60 - 70

испарителя........................................................... 100 - 150

детектора.............................................................. 150

Расход газа-носителя:

(гелий, азот), дм3/ч.............................................. 2,1 - 2,4

водорода............................................................... 1,2

воздуха................................................................. 12

Объем пробы, см3................................................ 0,3 - 0,5

Объем градуировочного раствора, мм3............ 6,0

Скорость диаграммы, мм/ч................................ 240 - 600

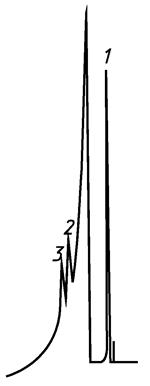

Последовательность выхода компонентов: сумма углеводородов C1-C5, метанол, бензол. Образец хроматограммы пробы н-бутана приведен на рисунке 4. Предел измерения электрометра при записи суммы углеводородов 50 · 10-8 А, при записи метанола 20 · 10-8 А, X = 0,0020 % (по массе).

1 - сумма углеводородов; 2 - метанол; 3 - бензол

Рисунок 4 - Хроматограмма н-бутана

7.4.4 Обработка результатов

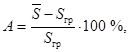

Массовую долю метанола Хм, %, в газе вычисляют по формуле

![]()

где Sм - площадь пика метанола, мм2;

m - предел измерения электрометра, А;

K - градуировочный коэффициент, г/мм2 · А;

V - объем дозы газа, см3;

ρ - плотность газа при стандартных условиях, г/см3.

Результат вычисляют с точностью до четвертого десятичного знака. За результат испытания принимают среднее арифметическое результатов двух определений.

7.4.5 Точность метода

Сходимость метода

Два результата испытаний, полученные одним исполнителем, признаются достоверными (с 95 %-ной доверительной вероятностью), если расхождение между ними не превышает значения, указанного в таблице 4.

Таблица 4

|

Сходимость метода, % |

|

|

0,0010 |

0,0002 |

|

0,0020 |

0,0004 |

|

0,0030 |

0,0006 |

|

0,0050 |

0,0012 |

|

0,0070 |

0,0017 |

|

0,0100 |

0,0024 |

7.4.6 Поверка хроматографа

7.4.6.1 Поверка хроматографа - по ГОСТ 8.485.

7.4.6.2 Дрейф и уровень флуктуационных шумов нулевого сигнала, амплитуду выходного сигнала определяют или как для универсального прибора по условиям ГОСТ 8.485-83 или в условиях выполнения данной методики.

7.4.6.3 Стабильность градуировочной характеристики определяют по градуировочной смеси. Получают 10 хроматограмм градуировочной смеси при тех же условиях, при которых проводилась градуировка хроматографа.

7.4.6.4 Высота пиков метанола (амплитуда выходного сигнала) при выбранном масштабе записи должна быть не меньше 40 мм.

7.4.6.5 Относительное изменение выходного сигнала А вычисляют по формуле

где ![]() - среднее значение площади пика метанола,

полученное при проведении поверки;

- среднее значение площади пика метанола,

полученное при проведении поверки;

Sгр - среднее значение площади пика метанола, найденное при предыдущей градуировке хроматографа.

Значение А не должно превышать 15 %.

8 Транспортирование и хранение

8.1 Сжиженные углеводородные газы транспортируют железнодорожным, автомобильным и водным транспортом в соответствии с правилами перевозок опасных грузов, действующих на соответствующем виде транспорта и правилами устройства и безопасной эксплуатации сосудов, работающих под давлением, утвержденными в установленном порядке.

8.2 Хранение сжиженных газов - по ГОСТ 1510.

9 Гарантии изготовителя

9.1 Изготовитель гарантирует соответствие качества сжиженных газов требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

9.2 Гарантийный срок хранения - 6 мес со дня изготовления.

СОДЕРЖАНИЕ

Ключевые слова: газы углеводородные сжиженные, пропан, бутан и их смеси