ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНЕНИЯ ШЛАНГОВЫЕ

ДЛЯ

ГИБКИХ ШЛАНГОВ

ВОДЯНЫХ

НАСОСОВ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 3050-77

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СОЕДИНЕНИЯ ШЛАНГОВЫЕ ДЛЯ ГИБКИХ Технические условия Hose

connections for flexible hoses of water pumps. |

ГОСТ Взамен |

Постановлением Государственного комитета стандартов Совета Министров СССР от 10 ноября 1977 г. № 2596 срок введения установлен

с 01.01.79

Проверен в 1983 г. Постановлением Госстандарта от 04.11.83 № 5297 срок действия продлен

до 01.01.89

Настоящий стандарт распространяется па шланговые соединения, работающие при давлении до 0,25 МПа (≈ 2,5 кгс/см2), предназначенные для соединения гибких шлангов между собой и присоединения их к водяным насосам, а также к приемным сеткам и клапанам.

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Соединения шланговые должны изготовляться типов:

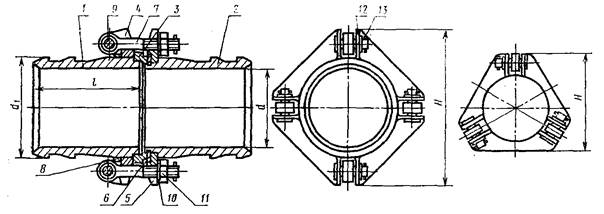

1 - разъемные соединения;

2 - неразъемные соединения.

1.2. Основные размеры шланговых соединений должны соответствовать указанным на черт. 1 и в табл. 1.

Тип 1

Для Dy = 150 ÷ 200 мм Для Dу = 80 ÷ 125 мм

Тип 2

1 - ниппель; 2 - ниппель; 3 - упорное кольцо; 4 - подвижный фланец; 5 - неподвижный фланец; 6 - прокладка; 7 - болт откидной по ГОСТ 3033-79; 8 - ограничительное кольцо; 9 - цапфы; 10 - шайбы черные диаметром 16 и 20 мм по ГОСТ 11371-78; 11 - гайки М20 и М16 по ГОСТ 5915-70, ГОСТ 5918-73 и ГОСТ 5931-70; 12 - шайбы черные диаметром 16 и 14 мм по ГОСТ 11371-78; 13 - шплинты по ГОСТ 397-79; 14 - бугельное соединение; 15 - ниппель неразъемного соединения

Черт. 1

Размеры в мм

|

d |

d1 |

l |

H |

Количество болтов |

Диаметр болта |

Общая масса соединения типа 1, кг |

|

|

80 |

69 |

79 |

170 |

138 |

3 |

16 |

6,6 |

|

100 |

94 |

104 |

162 |

8,1 |

|||

|

125 |

119 |

129 |

203 |

20 |

11,6 |

||

|

150 |

143 |

154 |

180 |

262 |

4 |

17,1 |

|

|

200 |

195 |

206 |

190 |

314 |

21,0 |

Пример условного обозначения шлангового соединения типа 1, Dy 100:

Шланговое соединение 1-100 ГОСТ 3050-77

То же, типа 2:

Шланговое соединение 2-100 ГОСТ 3050-77

1.3. Основные размеры деталей шланговых соединений должны соответствовать указанным на черт. 2 - 10 и в табл. 2 - 10.

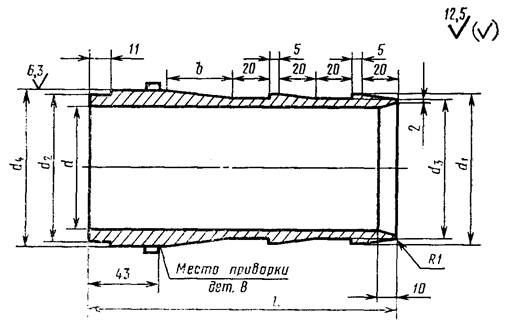

Поз. 1. Ниппель

Размеры в мм

|

d |

d1 |

dг |

d3 |

d4 |

L |

b |

Масса, кг |

|

|

80 |

69 |

79 |

80 |

75 |

83 |

170 |

35 |

1,6 |

|

100 |

94 |

104 |

104 |

100 |

108 |

2,1 |

||

|

125 |

119 |

129 |

130 |

125 |

133 |

2,6 |

||

|

150 |

143 |

154 |

154 |

150 |

159 |

180 |

40 |

3,8 |

|

200 |

195 |

206 |

206 |

202 |

209 |

190 |

50 |

4,7 |

Пример условного обозначения ниппеля 1 разъемного соединения Dy 100:

Ниппель 1-100 ГОСТ 3050-77

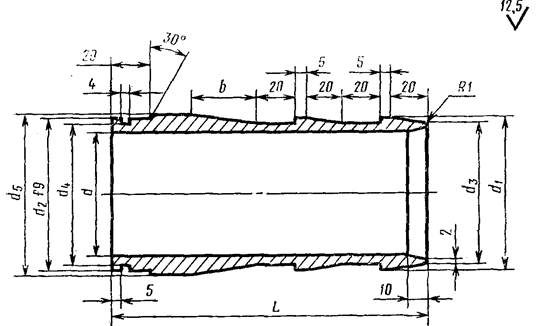

Поз. 2. Ниппель

Размеры в мм

|

d |

d1 |

d2 |

d3 |

d4 |

d5 |

L |

b |

Масса, кг |

|

|

80 |

69 |

79 |

80 |

75 |

77 |

83 |

170 |

35 |

1,6 |

|

100 |

90 |

104 |

104 |

100 |

101 |

108 |

2,1 |

||

|

125 |

119 |

129 |

130 |

125 |

127 |

133 |

2,6 |

||

|

150 |

143 |

154 |

154 |

150 |

151 |

159 |

180 |

40 |

3,8 |

|

200 |

195 |

206 |

206 |

202 |

203 |

209 |

190 |

50 |

4,7 |

Пример условного обозначения ниппеля 2 разъемного соединения Dy 100:

Ниппель 2-100 ГОСТ 3050-77

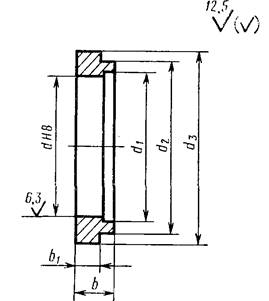

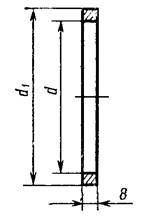

Поз 3 Упорное кольцо

Размеры в мм

|

d |

d1 |

d2 |

d3 |

b |

b1 |

Масса, кг |

|

|

80 |

80 |

82 |

96 |

107 |

22 |

15 |

0,52 |

|

100 |

104 |

106 |

120 |

131 |

0,57 |

||

|

125 |

130 |

133 |

150 |

164 |

24 |

17 |

1,26 |

|

150 |

154 |

157 |

174 |

188 |

1,47 |

||

|

200 |

206 |

209 |

226 |

240 |

1,9 |

Пример условного обозначения упорного кольца разъемного соединения Dy 100:

Упорное кольцо 100 ГОСТ 3050-77

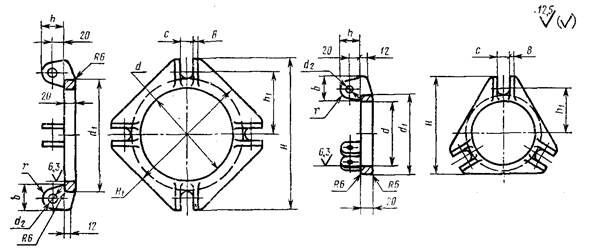

Поз. 4. Подвижный фланец

Для трубопровода Dy 150 ÷ 200 мм Для трубопровода Dу 80 ÷ 125 мм

Размеры в мм

|

d |

d1 |

d2 |

b |

С |

H |

H1 |

h |

h1 |

r |

Масса, кг |

|

|

80 |

86 |

110 |

14 |

36 |

20 |

138 |

- |

36 |

65 |

16 |

1,14 |

|

100 |

111 |

134 |

162 |

- |

77 |

1,30 |

|||||

|

125 |

136 |

168 |

16 |

44 |

24 |

203 |

- |

38 |

97 |

18 |

1,94 |

|

150 |

162 |

192 |

262 |

216 |

109 |

3,35 |

|||||

|

200 |

212 |

244 |

314 |

254 |

135 |

4,08 |

Пример условного обозначения подвижного фланца разъемного соединения Dy 100:

Фланец подвижный 100 ГОСТ 3050-77

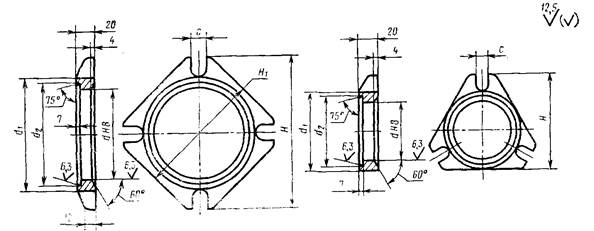

Поз. 5. Неподвижный фланец

Для трубопровода Dy 150 ÷ 200 мм. Для трубопровода Dy 80 ÷ 125 мм

Размеры в мм

|

d |

d1 |

d2 |

C |

H |

H1 |

Масса, кг |

|

|

80 |

80 |

110 |

100 |

20 |

138 |

- |

0,84 |

|

100 |

104 |

134 |

124 |

162 |

- |

0,96 |

|

|

125 |

130 |

168 |

156 |

24 |

203 |

- |

1,36 |

|

150 |

154 |

192 |

180 |

262 |

216 |

2,65 |

|

|

200 |

206 |

244 |

232 |

314 |

254 |

3,60 |

Пример условного обозначения неподвижного фланца разъемного соединения Dy 100:

Фланец 100 ГОСТ 3050-77

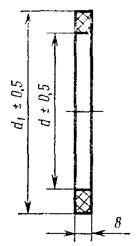

Поз. 6. Прокладка

Размеры в мм

|

d |

d1 |

Масса, кг |

|

|

80 |

79 |

102 |

0,040 |

|

100 |

103 |

126 |

0,052 |

|

125 |

128 |

158 |

0,080 |

|

150 |

152 |

182 |

0,094 |

|

200 |

204 |

234 |

0,122 |

Пример условного обозначения прокладки разъемного соединения Dy 100:

Прокладка 100 ГОСТ 3050-77

Поз. 8. Ограничительное кольцо

Размеры в мм

|

d |

d1 |

Масса, кг |

|

|

80 |

83 |

91 |

0,05 |

|

100 |

108 |

116 |

0,06 |

|

125 |

133 |

141 |

0,08 |

|

150 |

159 |

167 |

0,10 |

|

200 |

209 |

217 |

0,13 |

Пример условного обозначения ограничительного кольца разъемного соединения Dy 100:

Ограничительное кольцо 100 ГОСТ 3050-77

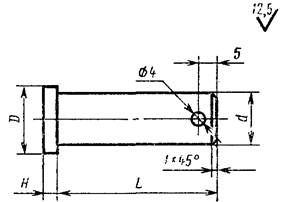

Поз. 9. Цапфа

Размеры в мм

|

d |

D |

L |

H |

Масса, кг |

|

|

80; 100 |

14 |

18 |

48 |

4 |

0,06 |

|

125; 150; 200 |

16 |

20 |

52 |

5 |

0,09 |

Пример условного обозначения цапфы с размерами d = 16 мм и L = 52 мм:

Цапфа 16´52 ГОСТ 3050-77

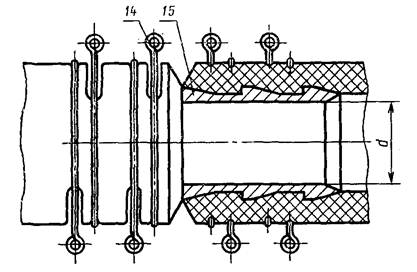

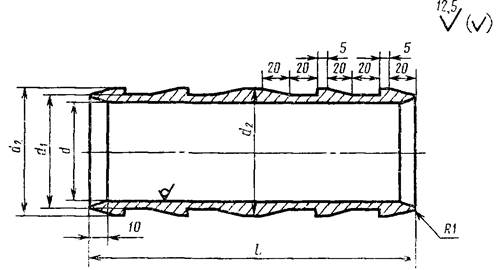

Поз. 15. Ниппель неразъемного соединения

Размеры в мм

|

d |

d1 |

d2 |

L |

Масса, кг |

|

|

80 |

69 |

75 |

79 |

240 |

1,73 |

|

100 |

94 |

100 |

104 |

2,32 |

|

|

125 |

119 |

125 |

129 |

260 |

3,15 |

|

150 |

143 |

150 |

154 |

4,27 |

|

|

200 |

195 |

202 |

206 |

300 |

5,86 |

Пример условного обозначения ниппеля неразъемного соединения Dy 100:

Ниппель 100 ГОСТ 3050-77

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Соединения шланговые должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Детали соединений должны изготовляться из материалов, указанных в табл. 11.

|

Материал |

Сортамент |

|

|

Ниппели |

Сталь 20 ГОСТ 1050-74 |

Бесшовная труба ГОСТ 8731-74 и ГОСТ 8733-74 |

|

Фланцы |

Сталь 25 Л ГОСТ 977-75 |

- |

|

Упорные и ограничительные кольца |

Сталь Ст 3 ГОСТ 380-71 |

- |

|

Откидные болты |

Сталь Ст 4 ГОСТ 380-71 |

- |

|

Цапфы, гайки и шайбы |

Сталь Ст 3 ГОСТ 380-71 |

- |

Примечания: 1. Допускается изготовление ниппелей из труб по сортаменту ГОСТ 8732-78 и ГОСТ 8734-75.

2. По согласованию с потребителем допускается заменять стальные детали латунными марки ЛЦ40Мц 1,5 по ГОСТ 17711-80 или бронзовыми. Такие детали не имеют антикоррозионного покрытия.

2.3. Резиновые прокладки разъемного соединения должны изготавливаться из резины средней твердости со следующими показателями:

Предел прочности при растяжении 0,045 МПа (≈ 0,45 кгс/см2)

Относительное удлинение........................ 300 %

Остаточное удлинение................................. 40 %

2.4. Закрепление гибких шлангов на ниппелях должно производиться при помощи бугелей, хомутов или проволочных бензелей, а также без них путем присоединения ниппелей до вулканизации шлангов (на предприятии-изготовителе шлангов).

2.5. Стальные детали должны иметь по всей поверхности покрытие: кадмиевое электролитическое с хроматированием или фосфатированием по ГОСТ 9.032-74. Толщина покрытия 30 - 36 мкм.

2.6. Требования к антикоррозионному покрытию - по ГОСТ 9.301-78.

2.7. Детали соединений не должны иметь трещин, расслоений и тому подобных пороков.

2.8. Предельные отклонения обрабатываемых поверхностей, не ограниченных допусками:

диаметров по Н14, h14, прочих размеров js14;

необрабатываемых поверхностей:

диаметров по Н15, h15, прочих размеров js15.

2.9. Отклонения по массе не должны быть более:

для всей партии, взвешиваемой при приемке + 8 %;

для отдельных соединений при контрольном взвешивании + 12 %.

2.10. Соединение в сборе должно быть прочным и плотным.

2.11. Каждая партия соединений должна сопровождаться паспортом по ГОСТ 2.601-68.

2.12. Установленный срок службы до списания - не менее 10 лет.

(Измененная редакция, Изм. № 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия соединений требованиям настоящего стандарта предприятие-изготовитель должно проводить приемо-сдаточные испытания.

3.2. При приемо-сдаточных испытаниях проверяют:

на соответствие требованиям пп. 2.5 - 2.6 - по ГОСТ 9.301-78;

на соответствие требованиям пп. 2.7 - 2.8 каждую деталь;

на соответствие требованиям пп. 2.9 - 2.10 - 5 % от партии, но не менее 3 шт.

3.3. Партия должна состоять из изделий одного типоразмера, изготовленных из материалов, полученных по одному сертификату и предъявленных к приемке по одному документу.

3.4. При получении неудовлетворительных результатов испытаний по какому-либо из показателей по нему проводят повторные испытания на удвоенном количестве образцов, отобранных от той же партии соединений. Результаты повторных испытаний являются окончательными и распространяются на всю партию.

4. МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЯ

4.1. Соответствие требованиям пп. 2.5 - 2.6 проверяют по ГОСТ 9.302-79.

4.2. Соответствие требованиям пп. 2.7 - 2.8 проверяют внешним осмотром и обмером.

4.3. Соответствие требованиям п. 2.9 проверяют взвешиванием на весах с погрешностью 5 %.

4.4. Соответствие требованиям п. 2.10 проверяют гидравлическим давлением 0,325 МПа (3,25 кгс/см2).

Время выдержки соединений под давлением 3 мин, при этом не должно наблюдаться остаточных деформаций, признаков разрыва, потения или течи.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка изделий - по ГОСТ 4666-75, а для изделий из цветного металла дополнительно по ГОСТ 2171-79.

5.2. Соединения должны быть упакованы в деревянные ящики по ГОСТ 2991-76: разъемные - по 20 шт., неразъемные - по 50 шт. в каждый ящик.

5.3. Маркировка транспортной тары - по ГОСТ 14192-77.

5.4. Сопроводительная документация должна быть предохранена от механических повреждений и воздействий атмосферных осадков.

5.5. Условия транспортирования и хранения - по группе С ГОСТ 15150-69.

5.6. Консервация соединений должна осуществляться нанесением на поверхность консервационных масел или пластичных смазок и отвечать требованиям ГОСТ 9.014-78 для изделий 1 группы и условий хранения и транспортирования категории С.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие соединений требованиям настоящего стандарта при соблюдении условий применения и хранения, установленных стандартом.

6.2. Гарантийный срок эксплуатации - 2 года со дня ввода соединений в эксплуатацию.

СОДЕРЖАНИЕ

|

1. Типы и основные размеры.. 1 4. Методы контроля и испытания. 9 |