МИНИСТЕРСТВО МОРСКОГО ФЛОТА СССР

Приложение к письму ММФ СССР

от 02.03.90 № 24

УКАЗАНИЯ

ПО РЕМОНТУ ГИДРОТЕХНИЧЕСКИХ

СООРУЖЕНИЙ

НА МОРСКОМ ТРАНСПОРТЕ

РД 31.35.13 - 90

Москва

|

МИНИСТЕРСТВО 02.03.90 № 24 Москва |

Руководителям

(по списку) |

|

О введении в действие Указаний по ремонту гидротехнических сооружений на морском транспорте |

Черноморниипроект разработал "Указания по ремонту гидротехнических сооружений на морском транспорте", определяющие правила выполнения ремонтных работ по восстановлению причальных, оградительных и берегоукрепительных сооружений.

ПРЕДЛАГАЮ:

1. Утвердить и ввести в действие с 01.07.90

РД 30.35.13-90 "Указания по ремонту гидротехнических сооружений на морском транспорте" (приложение).

2. Считать утратившим силу РД 31.35.02-71 "Ведомственные технические условия на производство текущих и капитальных ремонтов портовых гидротехнических сооружений".

Начальник Главного управления проектирования и капитального строительства - член Коллегии Минморфлота СССР

В. В. Аристархов

РАЗРАБОТАН Государственным проектно-изыскательским и научно-исследовательским институтом морского транспорта "Союзморниипроект"

Одесским филиалом "Черноморниипроект"

Главный инженер В. М. Таран

Заведующий группой стандартизации А. Ф. Долгая

Руководитель темы А. В. Маглеванный

Исполнители: А. В. Бучацкий

В. Л. Коган

|

УКАЗАНИЯ ПО РЕМОНТУ ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ НА МОРСКОМ ТРАНСПОРТЕ |

РД 31.35.13-90 Взамен

|

Инструктивным письмом Минморфлота СССР от 02.03.90 № 24 срок введения в действие установлен

с 01.07.90

Настоящий РД устанавливает нормы и правила ремонта причальных, оградительных и берегоукрепительных сооружений с обеспечением их переустройства с использованием прогрессивной технологии, оборудования, приспособлений и новых строительных материалов.

РД распространяется на все виды ремонтных работ морских портовых гидротехнических сооружений.

1. ОБЩИЕ ПОЛОЖЕНИЯ

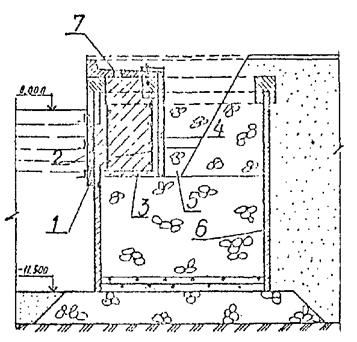

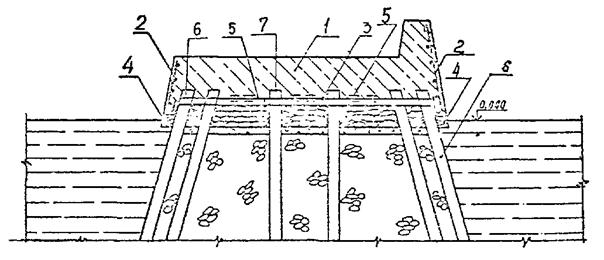

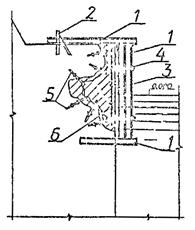

1.1. Классификация гидротехнических сооружений по типам и конструктивным схемам приведена в табл. 1.1.

1.2. Определение категории ремонта сооружений производится согласно РД 31.35.08-84.

1.3. Характерные дефекты и разрушения элементов сооружений, выполненных из различных материалов, а также рекомендуемые способы их ремонта приведены в табл. 1.2.

1.4. Способ ремонта сооружений должен определяться в зависимости от технического состояния и конструктивных особенностей сооружений, вида, характера и местоположения разрушений (повреждений), имеющегося в наличии оборудования, а также в зависимости от эксплуатационных и гидрометеорологических условий службы сооружений.

1.5. Гидрометеорологические условия службы сооружений подразделяются на:

тяжелые - побережье Баренцева моря, побережье Белого моря, побережье Японского моря и Татарского пролива (за исключением порта Владивосток), включая все побережье острова Сахалин, побережье Камчатского и Чукотского полуостровов (Тихий океан и Берингово море), побережье Охотского моря;

средние - Азовское море, Керченский пролив, побережье северо-западной части Черного моря. Новороссийская бухта, побережье северной части Каспийского моря, включая порт Махачкала и устье реки Урал, побережье Балтийского моря, побережье Аральского моря, Владивостокский порт;

легкие - Крымское и Кавказское побережье Черного моря, исключая новороссийскую бухту, побережье Каспийского моря (исключая северную его часть).

1.6. Выбранный способ ремонта должен быть обоснован технико-экономическими расчетами и базироваться на тщательном изучении причин разрушений, с учетом требовании СНиП 2.06.01-86.

1.7. При выборе способа ремонта гидротехнических сооружений в зависимости от степени и характера агрессивности природной среды следует руководствоваться СНиП 2.03.11-85.

1.8. Ремонтные работы должны быть организованы так, чтобы, по возможности, не нарушалась основная эксплуатационная деятельность предприятия.

1.9. Ремонтные работы должны выполняться в соответствии с рабочей документацией, разработанной согласно РД 31.35.03-86.

1.11. В процессе ремонта сооружения должны приниматься эффективные меры защиты конструктивных элементов от возможных дальнейших повреждений под воздействием разрушающих факторов на любом этапе ремонта.

1.12. На сооружениях, работающих в сложных геологических и гидрологических условиях, в процессе ремонта, в необходимых случаях, должны проводиться систематический наблюдения за осадками и горизонтальными смещениями всего сооружения или его частей, а также за состоянием прилегающих к сооружению участков территории и дна акватории.

1.13. При обнаружении в процессе ремонта сооружения дополнительных, ранее не выявленных дефектов, угрожающих разрушением сооружения или которые могут служить в дальнейшем препятствием для нормальной эксплуатации, работы должны быть временно, полностью или частично прекращены.

1.14. Все возникающие в процессе ремонта сооружения мелкие отступления от проекте, не меняющие принципиально принятых проектных решений, должны фиксироваться ремонтной организацией в исполнительных чертежах, которые после окончания капитального ремонта сооружения должны быть переданы в технические службы предприятий, указанные в п. 1.10.

1.15. При монтаже или демонтаже сборных элементов сооружений в процессе ремонта необходимо соблюдать последовательность, обеспечивающую устойчивость и геометрическую неизменяемость сооружения или его части на всех стадиях ремонта.

1.16. При выполнении капитального ремонта хозяйственным способом, в проекте организации работ необходимо учесть:

нормальные условия работ для основного производства;

возможности использования, при соответствующем согласовании производственных площадей и помещений под временные здания и сооружения, а также использование транспортных коммуникаций, инженерных сетей, эксплуатируемого оборудования и другой техники для ремонтно-строительных нужд;

возможность аренды у заказчика плавсредств для производства ремонтных работ;

возможности использования сторонних предприятий для изготовления сборных бетонных и железобетонных изделий;

возможности выполнения ремонтных работ на участках сооружения (методом захваток) с последовательным вводом отремонтированного сооружения частями;

поточность и совмещение во времени выполнения отдельных видов ремонтных работ, обеспечивающие своевременное или досрочное окончание ремонта.

1.17. Взаимоотношения ремонтно-строительного участка (цеха) с заказчиком одного предприятия определяются и устанавливаются приказом начальника (директора) или распоряжением главного инженера предприятия.

2. ТЕХНИЧЕСКИЕ УСЛОВИЯ ПРОВЕДЕНИЯ ТЕКУЩИХ И КАПИТАЛЬНЫХ РЕМОНТОВ СООРУЖЕНИЙ

2.1. Ремонтно-строительные работы подразделяются на две категории - текущий ремонт и капитальный. Границу между ними устанавливают технические условия, в основу которых положены два взаимосвязанных критерия - обобщенный (по общему износу сооружения) по РД 31.35.06-64 и дифференцированный (по составу и объему характерных ремонтных работ по элементам сооружений).

Таблица 1.1

|

Наименование сооружений |

Конструктивные схемы сооружений |

||||

|

1 |

2 |

3 |

4 |

||

|

1 |

Набережные |

|

|

|

|

|

2 |

Пирсы |

|

|

|

|

|

3 |

Оградительные сооружения |

|

|

|

|

|

4 |

Берего-укрепления |

|

|

|

|

Таблица 1.2

Характерные признаки износа и разрушений элементов сооружений

|

Материал |

Виды повреждений и разрушений |

Ссылка о способах ремонта |

||

|

Номера рис. приложения 16 |

Шифр нормативных документов, номера подразделов настоящего РД, литература, приложения |

|||

|

1.1.1 |

Металл |

Коррозия металлического шпунта, смещения в плане и прогибы шпунта. Пробоины, трещины, разорванные замки |

||

|

1.1.1 |

Железобетон |

Трещины вдоль стержней рабочей арматуры, разрушение защитного слоя с обнажением арматуры Коррозия арматуры Механические и повреждения в виде отколов и поперечных трещин |

Пособие к СНиП 3.07.02-87 |

|

|

Каверны коррозионного разрушения с обнажением арматуры Механические повреждения в виде отколов, выбоин, трещин |

ВСН 14-78 Минэнерго СССР |

|||

|

1.1.2 |

Дерево |

Механические повреждения деревянной отбойной рамы и металлических креплений |

||

|

1.1.2 |

Железобетон |

Каверны коррозионного разрушения с обнажением арматуры Механические повреждения в виде отколов, выбоин, трепан |

||

|

1.1.3 |

Металл |

Разрыв анкерных тяг. Нарушение анкерных связей со шпунтом и анкерной плитой |

||

|

Нарушение гидроизоляции и коррозия анкера |

||||

|

1.1.4 |

Железобетон |

Трещины защитного слоя в зоне периодического смачивания. Разрушения плит |

Смена плит |

|

|

1.1.5 |

Металл |

Трещины, выколы, расслоения, излом рельсов и болтовых креплений. |

||

|

Местные искривления путей в плане и по высоте |

Смена рельсов |

|||

|

1.1.6 |

Железобетон |

Дефекты швов, просадка плит. |

||

|

Каверны, раковины, механические повреждения. Коррозия арматуры |

Перекладка плит |

|||

|

1.1.6 |

Бетон |

Каверна в виде раковин, откосы, выбоины трещины, просадка покрытия |

||

|

1.2.1 |

Железобетон |

Каверны коррозионного разрушения. Механические повреждения в виде отколов, выбоин, трещин |

Аналогично шифру 1.1.2 |

|

|

1.2.2 |

Бетон |

Каверны коррозионного разрушения. Трещины. Расстройство швов. Смещение массивов. Нарушение проектной отметки |

Пособие к СНиП 3.07.02-87 |

|

|

1.2.3 |

Камень |

Локальные или общие размывы или осадки |

||

|

1.2.4. |

Камень |

Просадка грунта на территории. Диффузия грунта |

||

|

1.3.1 |

Железобетон |

Каверны коррозионного разрушения с обнажением арматуры Механические повреждения в виде отколов, выбоин. Трещины температурно-усадочного характера |

Аналогично шифру 1.1.2 |

|

|

1.3.2 |

Железобетон |

Трещины вдоль стержней рабочей арматуры. Коррозия арматуры. Механические повреждения в виде отколов и поперечных трещин |

||

|

Аналогично шифру 1.1.1 |

||||

|

1.3.2 |

Железобетон |

Разрушение защитного слоя сваи-оболочки. Трещины продольные и наклонные. Обнажение арматуры. Разрушение сваи-оболочки в отдельных местах |

Пособие к СНиП 3.07.02-87 |

|

|

1.3.2 |

Дерево |

Механические повреждения (отколы, изломы, расщепления). |

||

|

Гниение древесины или повреждения древоточцами |

||||

|

1.3.2 |

Дерево |

Повреждение соединений и связей |

||

|

1.3.3 |

Нарушение проектного профиля. Выпадение отдельных камней. Размывы и просадки |

Аналогично шифру 1.2.3 |

||

|

1.3.4 |

Железобетон |

Каверны коррозионного разрушения с обнажением арматуры Трещины и механические повреждения в виде отколов, выбоин |

||

|

1.3.5 |

Дерево |

Гниение деревянных шпал. Механическое повреждение |

||

|

Смена шпал |

||||

|

1.3.5 |

Железобетон |

Трещины, выколы, раковины. Коррозия бетона и арматуры. Нарушение креплений, соединений |

Смена прокладок и шпал |

|

|

1.4.1 |

Железобетон |

По аналогии с 1.1.2 |

Аналогично 1.1.2 |

|

|

1.4.1 |

Резина |

Разрывы резиновых амортизаторов. Искривление металлических креплений |

Смена отбойных устройств |

|

|

1.4.2 |

Железобетон |

Трещины и каверны коррозионного разрушения. Механические повреждения в виде отколов, выбоин. Трещины температурно-усадочного характера, вызванные неравномерными осадками или механическими воздействиями |

||

|

1.4.3 |

Металл |

Коррозия анкера в зоне периодического смачивания |

||

|

1.4.3 |

Железобетон |

Трещины занятного слоя контрфорсных стен в зоне периодического смачивания |

||

|

1.4.4 |

Камень |

Нарушение проектной отметки. Размывы, заиление, локальные просадки |

Аналогично 1.2.3 |

|

|

1.4.5 |

Камень |

Загрязнение и заиление балласта. Просадка балластной призмы. Выброс и вымыв балластного наполнения |

||

|

2.1.1 |

Железобетон |

Аналогично 1.1.2 |

Аналогично 1.1.2 |

|

|

2.1.2 |

Дерево |

Механические повреждения. Гниение древесины или поражение древоточцами. Повреждения соединений и связей |

||

|

2.1.2 |

Металл |

Разрыв шпунта оболочки большого диаметра |

||

|

2.1.2 |

Железобетон |

Аналогично 1.1.1 |

Аналогично 1.1.1 |

|

|

2.1.3 |

Металл |

Нарушение гидроизоляции и коррозия анкера. Нарушение анкерных связей |

Аналогично 1.1.3 |

|

|

2.2.1 |

Дерево |

Механические повреждения. Гниение древесины или поражение ее древоточцами. Повреждение соединений и связей |

||

|

2.2.2 |

Железобетон |

Коррозия бетона и арматуры, раковины, выколы бетона, трещины различных направлений |

||

|

2.2.2 |

Бетон |

Дефекты швов массивов. Трещины. Каверны |

||

|

2.2.2 |

Дерево |

Повреждения и разрушения венцов ряда. Гниение древесины. Повреждение врубок |

||

|

2.2.3 |

Камень |

Аналогично 1.2.3 |

Аналогично 1.2.3 |

|

|

2.3.1 |

Железобетон |

Трещины различных направлений и ширины раскрытия. Раковины, сколы, выбоины бетона. Коррозия арматуры |

||

|

2.3.1 |

Металл |

Коррозия металла. Дефекты и повреждения сварных швов, заклепок, болтов |

||

|

2.3.2 |

Металл |

Коррозия металла в зоне периодического смачивания. Механические повреждения металлических свай в виде труб или коробов из шпунта |

||

|

2.3.2 |

Железобетон |

Аналогично 1.3.2 |

Аналогично 1.3.2 |

|

|

2.4.1 |

Железобетон |

Коррозия бетона и арматуры, выколы бетона, трещины различных направлений |

||

|

2.4.1 |

Дерево |

Механические повреждения древесины или поражение ее древоточцами. Повреждение соединений и связей |

Аналогично 2.2.1 |

|

|

2.4.2 |

Железобетон |

Аналогично 1.3.2 |

Аналогично 1.3.2 |

|

|

2.4.2. |

Металл |

Аналогично 2.3.2 |

Аналогично 2.3.2 |

|

|

3.1.1 |

Бетон |

Разрушенный парапет, каверны, выбоины, трещины. Расстройство швов. Неравномерные осадки |

||

|

3.1.2 |

Железобетон |

Аналогично 1.1.1 |

Аналогично 1.1.1 |

|

|

3.1.2 |

Металл |

Аналогично 1.1.1 |

Аналогично 1.1.1 |

|

|

3.1.2 |

Дерево |

Аналогично 1.3.2 |

Аналогично 1.3.2 |

|

|

3.1.3 |

Камень |

Аналогично 2.1.4 |

Аналогично 2.1.4 |

|

|

3.2.1 |

Бетон |

Аналогично 3.1.1 |

Аналогично 3.1.1 |

|

|

3.2.2 |

Дерева |

Аналогично 2.2.2 |

Аналогично 2.2.2 |

|

|

3.2.3 |

Камень |

Аналогично 2.2.3 |

Аналогично 2.2.3 |

|

|

3.3.1 |

Бетон |

Расстройство швов. Выпадение отдельных массивов, их разрушение |

||

|

3.3.2 |

Камень |

Нарушение проектного профиля. Выпадение отдельных камней. Размывы, просадки |

||

|

3.4.1 |

Бетон |

Нарушение проектного профиля. Снижение верхних отметок. Просадка. Выпадение отдельных массивов |

Восстановление профиля |

|

|

4.1.1 |

Железобетон |

Аналогично 1.1.2 |

Аналогично 1.1.2 |

|

|

4.1.2 |

Железобетон |

Трены в камнях и их разрушение |

||

|

Смещение и просадка плит |

Смена плит |

|||

|

4.1.3 |

Железобетон |

Аналогично 1.1.1 |

Аналогично 1.1.1 |

|

|

4.1.4 |

Металл |

Аналогично 1.1.3 |

Аналогично 1.1.3 |

|

|

4.1.5 |

Железобетон |

Аналогично 1.1.4 |

Полная смена отдельных плит |

|

|

4.2.1 |

Дерево |

Аналогично 1.1.2 |

Аналогично 1.1.2 |

|

|

4.2.2 |

Камень |

Дефекты кладки. Выпадение отдельных камней, их просадка |

||

|

Восстановление профиля |

||||

|

4.2.3 |

Дерево |

Аналогично 2.1.2 |

Аналогично 2.1.2 |

|

|

4.2.4 |

Камень |

Диффузия грунта. Просадка каменной призмы. Нарушение проектного профиля откоса |

||

|

4.3.1 |

Железобетон |

Аналогично 4.1.2 |

Аналогично 4.1.2 |

|

|

4.3.2 |

Камень |

Разрыв гравийно- или щебеночно-песчаного фильтра. Просадка плит |

||

|

4.4.1 |

Камень |

Аналогично 4.2.2 |

Аналогично 4.2.2 |

|

|

4.4.2 |

Камень |

Аналогично 4.3.2 |

Аналогично 4.3.2 |

|

|

Примечание. Шифр элемента состоит из трех цифр. Первая цифра обозначает наименование сооружения, вторая - конструктивную схему, третья - позиция элемента конструкции. Шифр элемента сооружения определяется по табл. 1.1. |

||||

2.2. Устанавливаются следующие величины общего износа сооружения:

для текущего ремонта - 10 - 20 % (сохранность 0,9 - 0,6);

для капитального ремонта - 40 - 60 % (сохранность 0,6 - 0,4).

В трехбалльной системе оценки сохранности текущий ремонт рекомендуется проводить при техническом состоянии сооружения, измеряемом двумя баллами, а капитальный - одним баллом.

2.3. Взаимная увязка трехбалльной системы численного измерения уровня технического состояния общепринятой системы в процентах или долях единицы безразмерных величин представлена в табл. 2.1 (по РД 31.35.08-84)

Таблица 2.1

|

Величина износа (сохранности) |

||||||

|

Проценты |

0 |

20 |

40 |

60 |

80 |

100 |

|

безразмерные (сохранность) |

0 |

0,2 |

0,4 |

0,6 |

0,8 |

1,0 |

|

Баллы |

3 |

2 |

1 |

аварийное состояние |

||

2.4. Численная величина сохранности в любых единицах измерения представляет собой обобщенную характеристику технического состояния сооружения, по которой устанавливается граница между категориями ремонтных работ. Эта величина является необходимым и достаточным техническим условием для проведения текущего или капитального ремонта сооружения.

Предельные величины общего износа сооружений, требующих текущего и капитального ремонта согласно РД 31.3.03-84, следует принимать по табл. 2.2.

Приведенные значения износа соответствуют Нормам амортизационных отчислений по основным фондам народного хозяйства СССР и положению о порядке планирования, начисления и использования амортизационных отчислений в народном хозяйстве, М., Экономика, 1974.

Таблица 2.2

|

Материал |

Шифр норм амортизационных отчислений |

Общая норма амортизационных отчислений |

Периодичность ремонтов, лет |

Предельный износ для ремонта, % |

|||

|

капитальный |

текущий |

капитальный |

текущий |

||||

|

1.1 |

Металл |

20140 |

3,10 |

11 |

3 |

29 |

9 |

|

1.1 |

Железобетон |

20139 |

3,50 |

20 |

4 |

50 |

13 |

|

1.1 |

Дерево |

20141 |

4,00 |

15 |

3 |

45 |

12 |

|

1.2 |

Бетон |

20138 |

3,20 |

20 |

4 |

47 |

12 |

|

1.3 |

Дерево |

20110 |

4,80 |

10 |

2 |

38 |

9 |

|

1.4 |

Железобетон |

20149 |

1,90 |

20 |

4 |

32 |

7 |

|

2.1 |

Металл |

20150 |

3,50 |

10 |

3 |

30 |

10 |

|

2.2 |

Дерево |

20109 |

6,30 |

8 |

2 |

40 |

12 |

|

2.3 |

Металл |

- |

5,00 |

10 |

2 |

40 |

10 |

|

2.4 |

Железобетон |

- |

3,00 |

15 |

3 |

40 |

10 |

|

3.1 |

Бетон |

- |

2,50 |

20 |

4 |

40 |

10 |

|

3.2 |

Дерево |

20143 |

3,20 |

18 |

4 |

44 |

12 |

|

3.3 |

Бетон |

- |

2,55 |

20 |

4 |

40 |

10 |

|

3.4 |

Бетон |

20142 |

2,10 |

30 |

5 |

47 |

10 |

|

4.1 |

Металл |

20150 |

3,50 |

10 |

3 |

30 |

10 |

|

4.2 |

Железобетон |

20149 |

1,90 |

20 |

4 |

32 |

8 |

|

4.3 |

Бетон |

20108 |

4,55 |

8 |

3 |

31 |

18 |

|

4.4 |

Камень |

- |

5,00 |

10 |

2 |

40 |

10 |

|

5.1 |

Железобетон |

20146 |

1,70 |

30 |

5 |

40 |

9 |

|

5.2 |

Камень |

20158 |

1,60 |

30 |

5 |

38 |

8 |

|

5.3 |

Грунт |

20118 |

2,60 |

25 |

5 |

48 |

12 |

|

5.4 |

Камень |

20115 |

1,90 |

30 |

5 |

43 |

9 |

2.6. Для сооружений, приведенных в табл. 1.1 на схемах 2.3, 2.4, 3.1, 3.3, 4.4 отсутствуют нормы амортизационных отчислений. Для таких сооружений задаются предельные значения износа:

Ик = 40 %;

Ик = 10 %.

2.7. Наряду с указанными техническими условиями необходимо руководствоваться экономическими условиями на проведение текущего и капитального ремонта сооружений, связанных с нормативами отчислений на проведение этих видов ремонтных работ.

3. ТРЕБОВАНИЯ К КОНСТРУКТИВНЫМ ЭЛЕМЕНТАМ, ИСПОЛЬЗУЕМЫМ ПРИ ПРОИЗВОДСТВЕ РЕМОНТНЫХ РАБОТ

3.1. Бетонные и железобетонные элементы

3.1.1. Сборные элементы из бетона и железобетона, предназначенные для ремонта гидротехнических сооружений, могут изготавливаться как на полигонах, так и на специализированных заводах.

Настоящий РД содержит требования к технологии изготовления элементов только в полигонных условиях. Требования к технологии изготовления элементов в заводских условиях регламентируются СНиП 3.09.01-85.

3.1.2. При изготовлении сборных бетонных и железобетонных элементов надлежит руководствоваться требованиями СНиП 3.07.02-87, СНиП 3.09.01-85 и дополнительными указаниями настоящего РД.

3.1.3. При изготовлении сборных бетонных и железобетонных конструкций бетон и материалы для его применения должны удовлетворять требованиям ГОСТ 26633. Требования к материалам, используемым при производстве бетонных работ, приведены в справочном приложении 1.

3.1.4. Сборные элементы должны изготавливаться по рабочим чертежам на капитальный ремонт сооружения или по чертежам, на основании которых было построено сооружение.

3.1.5. Сборные элементы должны отпускаться на производство ремонтных работ с максимальной степенью готовности, устраняющей или сводящей к минимуму необходимость их дальнейшей отделки на месте монтажа (с внешней отделкой лицевых поверхностей, ребер, углов и отверстий).

3.1.6. Качество и долговечность бетонных и железобетонных конструкций портовых сооружений обеспечивается выполнением комплекса технических мероприятий, включающих в себя:

рациональные конструктивные решения - форма элементов по возможности простая, в виде плоскостей без выступов, с фасками на ребрах, максимальных габаритных размеров, сводящих до минимума количество стыков;

обоснованное назначение требований к бетону в соответствии с условиями службы;

правильный выбор материалов и назначение состава бетона;

применение совершенной технологии приготовления бетонной смеси и формирования сборных конструкций;

качественное выполнение предусмотренной проектом защиты сборных конструкций;

правильную эксплуатацию портовых сооружений в соответствии с действующими ведомственными правилами технической эксплуатации портовых сооружений и акваторий;

ограничение действующих в конструкциях напряжений в период ремонта и эксплуатации сооружений с целью предупреждения образования трещин и снижения долговечности конструкции.

3.1.7. В неделимых конструктивных элементах, расположенных в двух или более зонах сооружения (надводной, подводной, переменного уровня), требования по морозостойкости и водонепроницаемости бетона устанавливаются по наиболее опасной зоне.

3.1.8. Бетонирование изделий рекомендуется производить так, чтобы поверхности, подвергающиеся в работе внешним агрессивным воздействиям, были при формовании обращены к бортовой опалубке или днищу.

3.1.9. Водоцементное отношение в гидротехнических бетонах должно назначаться не только из условия достижения требуемой прочности, но также и из условий обеспечения долговечности бетона. Предельные значения водоцементного отношения в бетонах морских портовых сооружений приведены в справочном приложении 1.

3.1.10. Отпускная прочность несущих сборных железобетонных и бетонных конструкций, включая сваи и сваи-оболочки, а также бетонные массивы в тяжелых и средних условиях службы, должна быть не менее 100 % проектной. Отпускная прочность остальных конструкций устанавливается проектом, но должна быть не менее 70 % от проектной.

3.1.11. При изготовлении элементов конструкций зоны переменного уровня воды из морозостойких бетонов рекомендуется покрывать внутреннюю поверхность опалубки водопоглощающим материалом, например, картоном, который до начала бетонирования следует защищать от увлажнения.

3.1.12. Заполнять форму бетонной смесью следует после проверки правильности установки арматуры и закладных частей. Для обеспечения заданной проектом толщины защитного слоя к арматуре необходимо закреплять достаточное количество специально изготовленных бетонных подкладок.

3.1.13. Температура бетонной смеси к моменту укладки в формы для немассивных элементов должна быть не ниже 10 °С, для массивных элементов - не ниже 5 °С.

3.1.14. При бетонировании массивов или других конструкций последовательными горизонтальными слоями подвижность бетонной смеси и режим уплотнения должны быть такими, чтобы не происходило отделение воды на поверхности бетонной смеси.

3.1.15. Бетонирование каждого элемента (или детали) должно производиться без перерыва. В случае вынужденного перерыва, возобновление бетонирования разрешается после принятия специальных мер, указанных в пп. 4.2.21, 4.2.22. Перерывы в бетонировании массивов не допускаются.

3.1.16. Для уплотнения бетонной смеси могут быть применены вибрирование, вибропрессование, центрифугирование, вибровакуумирование и другие эффективные методы уплотнения. Запрещается вибровакуумирование бетонных смесей с воздухововлекающими или пластифицирующе-воздухововлекающими добавками при бетонировании конструкций из морозостойкого бетона.

3.1.17. Окончание бетонирования изделий с горизонтальными или слабо наклонными поверхностями необходимо производить более жесткой смесью (снижение расхода воды на 20 - 30 л на 1 м3 бетона), чем принятая при укладке бетона, и так уплотнять бетон и выравнивать поверхность его, чтобы не оставалось застойных мест для дождевых вод, легко выщелачивающих известь из бетона.

Примечание. При отсутствии более жесткой смеси рекомендуется производить окончание бетонирования изделия втапливанием в бетон слоя хорошо промытого щебня фракций 10 - 20 мм или 20 - 40 мм (без каменной муки), тщательно обрабатывая его поверхность вибраторами по направляющим рейкам.

3.1.18. Открытую поверхность свежеуложенного бетона следует защищать от дождя или высыхания брезентом, синтетическими пленками или другими материалами. Случайно размытый бетон должен быть удален.

3.1.19. Твердение бетона должно происходить с соблюдением режима твердения до приобретения им проектной прочности.

При этом конструкции для морских гидротехнических сооружений должны быть выдержаны при положительных температурах бетона в течение сроков, установленных табл. 3.1.

Таблица 3.1

|

Зона расположения элементов конструкции в сооружении |

Минимальный срок выдержки, сут |

|||

|

массивных конструкций |

немассивных конструкций |

|||

|

естественного твердения |

пропаренных |

|||

|

Тяжелые |

Переменного уровня воды и подводная |

60/45 |

45/28 |

28/15 |

|

Надводная |

45/28 |

28/15 |

28/15 |

|

|

Средние |

Переменного уровня веды |

60/28 |

45/28 |

28/15 |

|

Подводная и надводная |

45/28 |

28/15 |

28/15 |

|

|

Легкие |

Все зоны |

28/15 |

28/15 |

28/15 |

Примечание. В числителе указана продолжительность выдержки конструкций из бетона без применения воздухововлекающих добавок, в знаменателе - с их применением.

3.1.20. При среднесуточной температуре ниже 5 °С должен производиться обогрев бетона или срок выдержки должен быть увеличен до наступления температуры воздуха выше 5 °С с последующим выдерживанием в течение срока, установленного по табл. 3.1.

Для всех конструкций, изготовленных из бетонов с комплексными добавками при регулярно контролируемом воздухосодержании бетонной смеси, срок выдержки может быть сокращен по согласованию с проектной организацией при технико-экономическом обосновании и при подтверждении проектных марок морозостойкости и водонепроницаемости испытаниями бетона.

3.1.21. Разрешается ускорять процесс твердения бетона путем тепловлажностной обработки в пропарочных камерах. Прогреву бетона должна предшествовать предварительная выдержка не менее 2 часов при температуре не чиже 5 °С. Для бетонов с добавками, а также для бетонов на пластифицированном или гидрофобизированном портландцементе она должна составлять не менее 4 часов.

3.1.22. Режим топловлажностной обработки изделий и конструкций из бетонов, к которым предъявляются требования морозостойкости и водонепроницаемости, следует назначать с учетом следующих ограничений:

скорость подъема температуры не более 20 град/ч и не более 10 град/ч при марке бетона F-200 и выше;

температура изотермического прогрева не должна превышать 80 °С, а при марке бетона F-200 и выше 70 °С;

скорость снижения температуры после прогрева должна быть не более 20 град/ч, и при модуле поверхности изделия менее 6 и во всех случаях при марке бетона F-200 и выше - не более 10 град/ч;

при тепловлажностной обработке массивных изделий температура изотермического прогрева должна быть ограничена из условия обеспечения их трещиностойкости.

3.1.23. Возможно применение ступенчатого режима тепловлажностной обработки бетонных и железобетонных элементов. При этом следует:

температуру плавно повышать до 50 °С со скоростью не более 15 град/ч, а в случае применения бетонных смесей с осадкой конуса свыше 3 - 4 см - не более 10 град/ч;

при температуре 50 °С выдерживать изделие 1,5 - 2 часа, а затем плавно повышать температуру до 70 °С со скоростью 10 - 15 град/ч;

снижать температуру со скоростью 10 - 12 град/ч, а в случае конструкций с модулем поверхности менее 6 - со скоростью не более 10 град/ч.

Продолжительность изотермического прогрева устанавливается опытным путем из расчета достижения к концу пропаривания заданной прочности, но не менее 70 % проектной.

Пропаривание следует производить в безнапорных камерах в среде, насыщенной влагой паровоздушной смеси при относительной влажности не менее 95 %. Сухой пар с давлением более 0,5 атм. должен пропускаться через слой воды высотой не менее 20 см.

3.1.24. Полную распалубку железобетонных конструкций можно выполнять после достижения бетоном не менее 70 % проектной прочности.

При изготовлении бетонных массивов опалубку вертикальных шахт ключевых отверстий разрешается разбирать при достижении бетоном прочности 2,5 МПа, а опалубку строповочных ящиков - только при достижении 100 % проектной прочности бетона.

3.1.25. Извлечение сборных изделий из камер тепловой обработки или съем со стенда при естественном режиме твердения бетона, а также подъем и перемещение этих изделий допускается производить после полной распалубки по достижении бетоном не менее 70 % проектной прочности (для массивов со строповочными ящиками - 100 % проектной прочности).

Примечание. При подъеме свай (шпунта) длиной более 15 м обязательно применение жестких инвентарных траверс.

3.1.26. Не допускается производить до приемки изделий дополнительные затирки и подбивки для заделки каверн, неровностей и отколов.

3.1.27. Обнаруженные дефекты в тех случаях, когда их размеры не превышают установленных допусков, необходимо устранить. Это производится только после освидетельствования изделий приемочной комиссией путем расчистки места дефекта и заделки его раствором. После исправления дефектов изделие может быть употреблено в дело только после того, как оно будет вторично освидетельствовано и принято комиссией.

3.1.28. Изделия с крупными отколами и раковинами, снижающими несущую способность, а также со сквозными трещинами подлежат браковке.

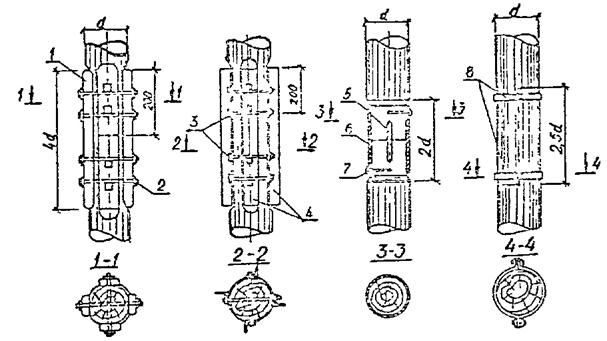

3.1.29. Допускаемые отклонения размеров при изготовлении призматических железобетонных свай и свай-оболочек приведены в табл. 3.2.

Таблица 3.2

|

Величина допустимых отклонений, мм |

||

|

Сваи призматические |

Сваи-оболочки |

|

|

1. По длине элементов (звеньев): |

||

|

при длине до 10 м |

±40 |

±40 |

|

при длине более 10 м |

±50 |

±50 |

|

2. По размерам сторон или наружного диаметра поперечного сечения |

±5 |

±7 |

|

3. По длине острия |

±30 |

- |

|

4. По смещению острия в плане |

15 |

|

|

5. По наклону плоскости верхнего торца: |

||

|

для цельных свай |

1,5 % |

- |

|

для составных свай и свай-оболочек |

1 % |

1 % |

|

6. По толщине стенки |

±5 |

+7 -5 |

|

7. По кривизне (стрелке вогнутости) при длине элемента: |

||

|

от 3 до 8 м |

8 |

8 |

|

от 9 до 16 м |

13 |

13 |

|

более 16 м |

20 |

20 |

|

8. По толщине защитного слоя |

±5 |

±5 |

|

9. По шагу сеток, спирали или хомутов |

±10 |

±10 |

|

10. По расстоянию между продольными стержнями арматуры, проволоками или прядями |

±5 |

±10 |

|

11. По расстоянию от центра подъемных петель или меток для строповки до конца свайного элемента |

±50 |

±50 |

|

12. По смещению положения подъемных петель относительно продольной оси свайного элемента |

20 |

- |

|

13. Раковины и наплывы бетона по глубине (высоте) и диаметру |

5 |

- |

3.1.30. Допускаемые отклонения размеров при изготовлении железобетонного шпунта прямоугольного сечения не должны превышать величин, указанных в табл. 3.3.

Таблица 3.3

|

Величина допустимых отклонений, мм |

|

|

1. По длине призматической части шпунта: |

|

|

при длине до 10 м |

±30 |

|

при длине более 10 м |

±50 |

|

2. По размерам поперечного сечения |

±5 |

|

3. По размерам гребня |

-5 |

|

4. То же, паза |

+5 |

|

5. По смещению башмака от продольной оси поперечного сечения |

10 |

|

6. По толщине защитного слоя |

±5 |

|

7. По кривизне шпунта |

10 |

|

8. По расстоянию от центра подъемных петель до конца шпунта |

±50 |

|

9. По смещению подъемных петель от продольной оси шпунта |

20 |

|

10. По наклону верхней торцевой грани к оси шпунта |

1 % |

|

11. Раковины по диаметру и глубине, если общая площадь раковин по каждой грани шпунтины не превышает 0,5 % площади грани |

5 |

|

12. Местные отколы ребер по глубине, если общее число отколов на каждый метр ребра не превышает одного и общая длина отколов на всю шпунтину не превышает 500 мм |

10 |

|

Примечание. Отколы и раковины у головы и острия шпунта, а также около подъемных петель не допускаются. |

|

3.1.31. Допускаемые отклонения размеров и качества поверхностей изготовленных обыкновенных и фасонных бетонных массивов не должны превышать величин, приведенных в табл. 3.4.

Таблица 3.4

|

Величина допустимых отклонений, мм |

|

|

1. От габаритных проектных размеров: обыкновенных массивов для правильной кладки, массой, т: |

|

|

до 50 |

±10 |

|

свыше 50 |

±15 |

|

массивов для наброски |

±50 |

|

пустотелых массивов для столбовой кладки, массой, т: |

|

|

до 50 |

±10 |

|

свыше 50 |

±20 |

|

2. В расположении пазов и гребней для массивов массой, т: |

|

|

до 50 |

±10 |

|

свыше |

±15 |

|

3. Ребер от прямолинейности |

±10 |

|

4. Выпучивание боковых граней |

10 |

|

5. По толщине стенок пустотелых массивов |

±15 |

|

6. В расстояниях между осями ключевых колодцев или пазов для захвата массивов: |

|

|

для правильной кладки |

±15 |

|

для наброски |

±20 |

|

7. В поперечных размерах устройств для захвата |

±10 |

|

8. В размерах тетраподов: |

|

|

по диаметру малого основания усеченного конуса |

±20 |

|

по уклону образующей усеченного конуса |

2 % |

|

по высоте |

±50 |

|

9. Наибольшая глубина раковин |

10 |

|

10. Наибольшая длина раковин |

100 |

|

11. Общая допустимая площадь раковин |

2 % общей площади поверхности |

|

12. Отколы на ребрах массивов (на одно ребро) по длине: |

|

|

для обыкновенных массивов, используемых в надводной и подводной зонах |

500 |

|

для обыкновенных массивов, используемых в зоне переменного уровня и фасонных массивов |

300 |

|

для пустотелых массивов |

200 |

|

13. Отколы углов массивов, измеряемых по ребрам: |

|

|

для оградительных и берегоукрепительных сооружений |

100 |

|

для причальных сооружений |

150 |

|

14. Трещины на поверхности граней |

Поверхностные усадочного происхождения с величиной раскрытия не более 0,1 |

3.1.32. Допускаемые отклонения размеров сборных железобетонных плоских изделий, используемых в гидротехнических сооружениях, не должны превышать величин, приведенных в табл. 3.5.

Таблица 3.5

|

Величина допустимых отклонений, мм |

|

|

1. По длине при длине сборных элементов, м: |

|

|

до 3 |

±10 |

|

до 6 |

±15 |

|

свыше 6 |

±20 |

|

2. По ширине при ширине сборных элементов, м: |

|

|

до 1 |

±10 |

|

до 3 |

±15 |

|

свыше 3 |

±20 |

|

3. По толщине (высоте) при толщине (высоте) сборных элементов, мм: |

|

|

до 200 |

±5 |

|

до 600 |

±8 |

|

свыше 600 |

±10 |

|

4. Разность размеров диагоналей, пересекающихся в плоскости измерения при площади измеряемой грани, м2: |

|

|

до 3 |

15 |

|

до 18 |

20 |

|

свыше 18 |

30 |

|

5. Максимально допустимая стрелка кривизны (выпуклость или вогнутость) граней, приходящихся на 1 м длины или ширины сборного элемента: |

|

|

для граней, сопрягающихся с другими элементами |

5 |

|

для свободных граней |

10 |

|

6. По расстоянию между подъемными скобами (петлями) |

|

|

при расстоянии между ними, м: |

|

|

до 3 |

±30 |

|

более 3 |

±50 |

3.1.33. Допускаемые отклонения размеров и качества поверхности при изготовлении массивов-гигантов не должны превышать величин, приведенных в табл. 3.6.

Таблица 3.6

|

Величина допустимых отклонений, мм |

|

|

1. Габаритные размеры массива-гиганта по длине, ширине и высоте |

±20 |

|

2. Размеры ячеек в плане |

±40 |

|

3. Поверхностные раковины глубиной до 5 мм на 1 м2 поверхности стен: |

|

|

наружных |

50 см2 |

|

внутренних |

100 см2 |

|

4. Отклонения плоскостей и линий пересечения от вертикали: |

|

|

на 1 м |

±5 |

|

на всю высоту при бетонировании в опалубке: |

|

|

щитовой |

±15 |

|

подвижной |

±40 |

|

5. Отколы глубиной до 5 мм на ребрах пересечения продольных и поперечных стен: |

|

|

на каждые 10 м ребер |

1 откол |

|

общая длина отколов на 10 м |

500 |

|

6. Местные отклонения верхних кромок стен от горизонтальной плоскости, проходящей через наивысшую или наинизшую точку кромки |

±10 |

|

7. Смещения пазов и гребней |

±20 |

|

8. Толщина защитного слоя стен |

±5 |

|

9. Водонепроницаемость |

Не допускается появление на поверхности стен и днища течей в виде стекающих капель и подтеков |

3.1.34. Допускаемые отклонения размеров и качество поверхности сборных железобетонных уголковых блоков надстройки не должны превышать величин, приведенных в табл. 3.7

Таблица 3.7

|

Величина допустимых отклонений, мм |

||

|

для вертикальной плиты блока |

для горизонтальной плиты блока |

|

|

1. По длине и ширине |

±10 |

±10 |

|

2. По толщине |

±5 |

±10 |

|

3. По толщине защитного слоя |

±5 |

±5 |

|

4. Выпуклость или вогнутость плиты |

±5 |

±10 |

|

5. Раковины: |

||

|

наибольшая глубина |

не допускается |

5 |

|

общая площадь раковин по отношению к площади граней |

не допускается |

1 % |

|

6. Трещины шириной до 0,2 мм |

||

|

по глубине |

не допускается |

10 |

|

по длине |

не допускается |

200 |

|

7. Повреждение цементной пленки на лицевой грани |

не допускается |

не нормируется |

3.1.35. Допускаемые отклонения размеров при изготовлении железобетонных оболочек большого диаметра не должны превышать величин, приведенных в табл. 3.8.

Таблица 3.8

|

Величина допустимых отклонений, мм |

|

|

При изготовлении криволинейных плит-сегментов |

|

|

1. По длине |

±20 |

|

2. По ширине |

±10 |

|

3. По толщине |

-10 |

|

При изготовлении звеньев оболочек большого диаметра |

|

|

4. По диаметру окружности |

±20 |

|

5. По толщине верхнего торца стенки |

±10 |

|

6. По высоте звеньев |

±20 |

|

7. Отклонение поверхности звена от вертикали (горизонтальные смещения) при высоте 6 м |

±25 |

|

8. Смещение монтажных отверстий по высоте звена |

±10 |

|

9. Трещины на поверхности |

Усадочные с раскрытием до 0,1 |

3.2. Элементы из металла

3.2.1. Качество и марки материалов, применяемых в соответствии с проектом при изготовлении и монтаже металлических конструкций, должны удовлетворять требованиям соответствующих стандартов и технических условий и удостоверяться сертификатами или паспортами заводов-поставщиков; в виде исключения допускается удостоверять качество и марки лабораторными испытаниями в соответствии с требованиями, установленными стандартами.

3.2.2. Правка стали должна производиться способами, исключающими образование вмятин, забоин и других повреждений на поверхности стали.

При гибке деталей из углеродистой стали на кромкогибочных прессах внутренние радиусы закругления должны быть не менее 1,2 толщины стали для конструкций, воспринимающих статическую нагрузку и 2,5 толщины для конструкций, воспринимающих динамическую нагрузку, а из низколегированной стали - на 50 % больше, чем для углеродистой. Внутренние радиусы закруглений в стали класса С 60/45 должны быть не менее трех толщин стали. В деталях из низколегированной стали классов до С 60/45, включительно, до гибки следует прострогать кромки, пересекающие линии сгиба и удалить заусеницы.

3.2.3. Кромки деталей из низколегированной стали классов до С 52/40, включительно, и термически улучшенной углеродистой стали, не подлежащие сварке или не полностью проплавляемые при сварке, после ручной кислородной резки и кромки деталей из стали всех классов после воздушно-дуговой резки подлежат механической обработке (строжке, фрезерованию, обработке абразивным кругом и т.п.). Кромки деталей из стали класса С 60/45 подлежат строжке или фрезерованию. Приторцовываемые кромки деталей, независимо от способов резки и класса стали, подлежат строжке или фрезерованию. Механическая обработка производится на глубину, обеспечивающую удаление дефектов поверхности, но не менее 2 мм; поверхности кромок не должны иметь надрывов и трещин. При обработке абразивным кругом следы зачистки должны быть направлены вдоль кромок.

3.2.4. Сварка стальных конструкций должна производиться после проверки правильности их сборки. Выполнение каждого валика многослойных швов сварных соединений допускается после очистки предыдущего валика, а также прихваток от шлака и брызг металла. Участки слоев шва с порами, раковинами и трещинами должны быть удалены до наложения следующего слоя.

3.2.5. При двухсторонней сварке швов стыковых сварных соединений, а также угловых и тавровых сварных соединений с разделанными кромками со сквозным проплавлением необходимо перед выполнением шва с обратной стороны очистить корень шва до чистого бездефектного металла.

В процессе выполнения автоматической и полуавтоматической сварки при вынужденном перерыве в работе сварку разрешается возобновить после очистки концевого участка шва длиной 50 мм и кратера от шлака; этот участок и кратер следует полностью перекрыть швом.

3.2.6. Начало и конец шва стыкового сварного соединения, а также выполняемого автоматом шва углового и таврового соединения должны выводиться за пределы свариваемых деталей на начальные и выводные планки. Эти планки удаляются кислородной резкой после окончания сварки. Место, где были установлены планки, следует защищать. Зажигать дугу и выводить кратер на основной металл конструкции за пределы шва запрещается.

3.2.7. По внешнему виду швы сварных соединений должны удовлетворять следующим требованиям:

а) иметь гладкую или равномерно чешуйчатую поверхность (без наплывов, прожогов, сужений и перерывов) и не иметь резкого перехода к основному металлу. В конструкциях, воспринимающих динамические нагрузки, угловые швы должны выполняться с плавным переходом к основному металлу;

б) наплавленный металл должен быть плотным по всей длине шва, не иметь трещин и дефектов, выходящих за пределы, указанные в п. 3.2.10;

в) подрезы основного металла допускаются глубиной не более 0,5 мм при толщине стали от 4 до 10 мм и не более 1 мм при толщине стали свыше 10 мм;

г) все кратеры должны быть заварены.

3.2.8. Для конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40 °С и до минус 65 °С включительно, при сварке допускаются: подрезы (до 25 % длины шва) поперек усилия в соответствии с подпунктом 3.2.7 "в";

подрезы поперек усилия не более 0,5 мм при толщине стали до 20 мм и 1 мм при толщине стали более 20 мм.

3.2.9. Выборочный контроль швов сварных соединений производится, как правило, в местах пересечения швов и в мостах с признаками дефектов.

Если в результате выборочного контроля будет установлено неудовлетворительное качество шва, контроль продолжают до выявления фактических границ дефектного участка, после чего весь шов на этом участке удаляют, вновь заваривают и проверяют повторно.

а) непровары по сечению швов в соединениях, доступных сварке с двух сторон, глубиной до 5 % толщины металла, но не более 2 мм при длине непроваров не более 50 мм, расстояние между ними не менее 250 мм и общей длине участков непровара не более 200 мм на 1 м шва;

б) непровары в корне шва в соединениях без подкладок, доступных сварке только с одной стороны, глубиной до 15 % толщины металла, но не свыше 3 мм;

в) отдельные шлаковые включения или поры либо скопления их размером по диаметру не более 10 % толщины свариваемого металла, но не свыше 3 мм;

г) шлаковые включения или поры, расположенные цепочкой вдоль шва при суммарной их длине, не превышающей 200 мм на 1 м шва;

д) скопления газовых пор и шлаковых включений в отдельных участках шва в количестве не более 5 шт. на 1 см2 площади шва при диаметре одного дефекта не более 1,5 мм;

е) суммарная величина непровара, шлаковых включений и пор, расположенных отдельно или цепочкой, не превышающая в рассматриваемом сечении при двусторонней сварке 10 % толщины свариваемого металла, но не более 2 мм и при односторонней сварке без подкладок - 15 %, но не более 3 мм.

В конструкциях из стали класса С 60/45 не допускаются дефекты швов, указанные в подпунктах "а" и "б".

Шлаковые включения или поры, образующие сплошную линию вдоль шва, не допускаются.

3.2.11. Глубина провара при толщине стали от 8 до 20 мм должна быть не менее 1,5 мм. Наибольшая величина зазора между свариваемыми деталями не должна превышать 2 мм, отклонение величины нахлестки - 5 мм.

3.2.12. Наложение сварного шва поверх прихваток допускается только после зачистки последних; неудовлетворительно выполненные прихватки должны быть удалены и шов в этих местах заново проварен.

3.2.13. Сварка стальных конструкций при отрицательных температурах должна выполняться с соблюдением требований специальных инструкций.

3.2.14. Стальные трубчатые свайные элементы, поступающие в готовом виде или изготавливаемые из стандартных труб на строительство, не должны иметь вмятин и трещин. Наибольшая допускаемая кривизна сваи не должна превышать 1:200 ее длины. Оформление нижнего конца сваи устанавливается проектом.

3.2.15. Стыки стальных трубчатых свай выполняются в соответствии с проектом из условия обеспечения равнопрочности стыка основному сечению сваи.

Несовпадение окружностей торцов стыкуемых труб в плоскости стыка не должно превышать 2 мм для свай диаметром до 80 см и 3 мм для свай диаметром более 80 см. Местные неровности на торцевой поверхности труб не должны превышать 2 мм. Наклон верхней торцевой плоскости к оси свайного элемента не должен превышать 0,3 %. Верхний конец сваи не должен иметь фаски.

3.2.16. Каждая партия стальных изделий (шпунта, анкерных тяг и т.п.), поступающая на строительство, должна сопровождаться документацией согласно ГОСТ 7566. При приемке поступающих стальных изделий следует проверить соответствие их паспортных данных требованиям проекта, а самих изделий - требованиям нормативной документации на их изготовление:

для стального шпунта - ГОСТ 4781 и техническим условиям "Сталь горячекатанная фасонного профиля шпунтовой сваи "Ларсен-IУ" и "Ларсен-У" (ТУ-14-1-33-71), утвержденным Минчерметом УССР или техническим условиям на другие типы стального шпунта (в том числе зетового профиля с моментом сопротивления свыше 3 . 103 см3 на 1 м длины стенки);

для анкерных тяг - ГОСТ 380 и ГОСТ 2590.

3.2.17. Для сварных соединений стальных конструкций следует применять сварочные материалы согласно СНиП II-23-81*.

Сварные соединения стальных конструкций должны быть выполнены в соответствии с указаниями проекта и ГОСТ 5264.

3.2.18. Металлические шпунтины перед погружением (или перед сборкой в пакеты) подвергаются проверке замков. Для проверки формы, прямолинейности, а также очистки замков следует протаскивать через замок обрезок шпунтины длиной не менее 2 м. Одновременно производится выправление небольших изгибов шпунта и вмятин замков. Вырезка дефектных мест замков разрешается на длине не более 50 см и не более одного выреза на шпунтину с последующей приваркой на этом участке качественного отрезка замка.

Вырез замков плоского шпунта запрещается. Проверку замков и устранение дефектов следует производить на специальном стенде, оборудованном тележкой для закрепления протягиваемого обрезка шпунтины и лебедкой. Замки шпунта после проверки смазываются солидолом.

3.2.19. Укрупнительная сборка шпунта в пакеты должна выполняться на горизонтальном стенде, оборудованном роликовыми опорами и лебедками. Конструкция стенда для сборки пакетов из трех и более шпунтин, как правило, должна обеспечивать втягивание шпунтины одновременно в замки двух соседних шпунтин.

Шпунтины в пакетах закрепляются сваркой.

3.2.20. Стыки шпунтин выполняются в соответствии с требованиями проекта по условию обеспечения непроницаемости и равнопрочности стыка основному сечению шпунтины. Стыкуемые отрезки шпунтин следует соединять строго соосно с плотным контактом торцовых поверхностей между собой по всей площади поперечного сечения. Количество стыков в одной шпунтине должно быть не более двух, а расстояние между стыкам не должно быть менее 3 м.

3.2.21. При изготовлении анкерных тяг должны быть выдержаны указания проекта по допустимой величине отклонений соосности свариваемых элементов тяги. При отсутствии указаний проекта величина отклонении от соосности свариваемых элементов тяги не должна превышать 1,5 мм. Не разрешается излом осевой линии тяги в месте сварки составляющих ее элементов с тангенсом поворота оси в этом сечении, большим 0,003.

3.2.22. Анкерные тяги, соединительные и натяжные муфты после изготовления должны проходить контроль по программе, разработанной проектной организацией. Во всех случаях стыки и соединения должны быть равнопрочны основному сечению анкерной тяги. Результаты контроля, сведения по изготовлению следует заносить в паспорта, которыми должны быть снабжены партии анкерных тяг в соответствии с техническими условиями "Оборудовании анкерное из круглого проката для монтажа причальных набережных" - ТУ 3-679-85.

Изоляционные работы следует выполнять в соответствии с указаниями проекта, требованиями СНиП 3.04.1-87.

3.2.24. Антикоррозийное покрытие образуется из грунтовочного и защитного слоя. Грунтовочный слой покрытия следует наносить на подготовленную поверхность металла с соблюдением следующих требований: перед нанесением грунтовочного слоя на защищаемую поверхность с последней должна быть удалена окалина вплоть до здорового металла, поверхность должна быть очищена от пыли, грязи, ржавчины, масляных и жировых пятен, и высушена в соответствии с требованиями ГОСТ 9.402.

3.2.25. Очищенная поверхность должна удовлетворять следующим требованиям:

на поверхности не должно быть раковин, трещин, заусениц металла от сварки, острых выступов, которые следует округлить по радиусу не менее 0,3 мм;

сварные швы должны удовлетворять требованиям СНиП 3.03.1-87

поверхность после очистки должна быть шероховатой и иметь матовый серо-стальной цвет.

3.2.26. Очистку поверхности металла от ржавчины, окалины и загрязнении следует производить пескоструйными, дробеструйными и гидропескоструйными способами, а также путем обработки поверхности преобразователем ржавчины.

При небольших объемах работ допускается очистка поверхности механизированными инструментами (пневмотурбинами, шарошками и т.п.) и металлическими щетками.

3.2.27. Очистка конструкций производится при обязательном контроле качества очищенной поверхности путем последовательного осмотра. Результаты проверки состояния поверхности перед окраской следует фиксировать в акте.

3.2.28. В случае, когда при механизированной или ручной очистке нельзя добиться полного удаления продуктов коррозии, а пескодробеструйная очистка не может быть применена, допускается нанесение защитного покрытия по поверхности, обработанной преобразователем (модификатором) ржавчины. Преобразователи (модификаторы) ржавчины следует наносить на поверхность, предварительно обезжиренную и очищенную от окалины и рыхлых продуктов коррозии. Как правило, следует применять преобразователи ржавчины заводского изготовления марок ПРЛ-2, ПРЛ-6, П-1т, Э-ВА-0112 и др.

3.2.29. После очистки не позднее 3 - 4 часов необходимо нанести грунтовочный слой. Защитный слой покрытия следует наносить на поверхность металла после высыхания и отвердения грунтовки или предыдущего защитного слоя с учетом возможности нанесения его в конкретных метеорологических условиях.

3.3. Элементы из дерева

3.3.1. Деревянные конструкции (изделия) допускается изготавливать из круглых и пиленых лесоматериалов.

Элементы конструкций I категории (растянутые и изгибаемые элементы) должны изготавливаться из круглых лесоматериалов 1-го и 2-го сортов или пиломатериалов 1-го сорта, элементы II категории (сжатые) - из круглых лесоматериалов 2-го и 3-го сортов или из пиломатериалов 2-го сорта, элементы конструкций III категории (настилы, обрешетки, ограждения) - из круглых лесоматериалов 3-го и 4-го сортов или из пиломатериалов 2-го сорта.

3.3.2. Размеры лесоматериалов для изготовления деревянных конструкций (изделий) должны выбираться исходя из необходимых проектных размеров готовых конструкций и потерь, связанных с выполнением технологических операций (сушки, механической обработки).

3.3.3. Деревянные конструкции (изделия) должны изготавливаться в соответствии с указаниями проекта, требованиями СНиП 3.03.01-87, технических условий на их изготовление.

Отклонения в размерах шаблонов, кондукторов и других приспособлений для изготовления деталей деревянных конструкций от размеров, указанных в проекте, не должны превышать 1 мм.

3.3.4. Защитную обработку древесины от увлажнения, возгорания, поражения грибками и древоточцами необходимо выполнять по специальным инструкциям, в соответствии с проектом и требованиями СНиП 3.03.01-87 только после механической обработки древесины.

В тех случаях, когда при сборке или монтаже конструкций производится дополнительная механическая обработка, нарушенное защитное покрытие должно быть восстановлено.

3.3.5. Стыкование составных элементов - прогонов, балок, насадок - допускается при условии расположения в одной вертикальной плоскости элемента не более 25 % всех стыков.

3.3.6. При изготовлении деталей сборных деревянных конструкций должны соблюдаться следующие требования к механической обработке древесины:

на бревнах должен быть сохранен естественный сбег;

загнившие и табачные сучки должны быть высверлены, а образовавшиеся отверстия плотно заделаны деревянными пробками, пропитанными маслянистым антисептиком;

в готовых элементах не должно быть пропилов и подрубок.

Сборка деревянных элементов из готовых деталей должна производиться, как правило, без прирезки и приторцовки.

3.3.7. Неплотности в стыках составных элементов несущих деревянных конструкций не должны превышать 1 мм. Рабочие плоскости сжатых стыков и врубок должны быть обработаны путем пропиливания с зазором не более 1 мм.

Заполнение неплотностей (зазоров) во врубках и стыках клиньями, металлическими пластинками и т.п. запрещается.

3.3.8. Деревянные конструкции на нагельных, болтовых соединениях и шурупах следует изготавливать, соблюдая следующие требования:

отверстия для металлических нагелей, болтов и шурупов должны обеспечивать их плотную постановку и соответствовать диаметрам последних; диаметры отверстий для нерабочих (стяжных) болтов должны быть больше диаметров этих болтов на 1 - 2 мм;

передний конец нагелей должен быть обработан на усеченный конус (снята фаска);

отверстия для нагелей должны просверливаться по шаблонам (лицевые доски или накладки) сразу через все соединяемые деревянные элементы, предварительно стянутые болтами или иными приспособлениями. Отверстия для нагелей в лицевых досках или накладках следует просверливать, заранее применяя кондукторный шаблон;

отверстия под нарезанную часть винта или шурупа не должны быть больше 0,8 диаметра болта (шурупа) без нарезки;

отклонения в расстояниях между центрами отверстий для нагелей должны быть не более: для входных отверстий ±2 мм, для выходных отверстий поперек волокон ±5 мм, а для выходных отверстий вдоль волокон ±10 мм.

3.3.9. Деревянные конструкции на гвоздевых соединениях необходимо изготовлять, соблюдая следующие требования:

гвозди при встречной забивке не должны пробиваться через пакет насквозь; в случаях, когда проектом предусмотрена сквозная пробивка, концы гвоздей следует загибать поперек волокон (с натяжением).

В гвоздевых соединениях конструкций, изготовленных из древесины твердых лиственных пород, гвозди диаметром более 6 мм должны забиваться в предварительно просверленные гнезда диаметром, равным 0,9 диаметра гвоздей. Длина гнезда должна быть на менее 0,6 глубины забивки гвоздя.

В гвоздевых соединениях конструкций, изготовленных из древесины лиственницы, гвозди диаметром 2 - 2,5 мм должны забиваться вблизи кромок и торцов деталей (на расстоянии до 40 мм) только в предварительно просверленные гнезда. Гвозди диаметром до 3,5 мм (включительно) могут забиваться на расстоянии от кромки и торца детали более 40 мм без просверливания гнезд. Гвозди диаметром более 3,5 мм следует забивать в предварительно просверленные гнезда. Гнезда должны сверлиться на всю глубину забивки гвоздей диаметром, равным 0,9 диаметра гвоздя.

3.3.10. Заготовку элементов ряжа рекомендуется производить непосредственно на месте ремонта ряжа либо в заготовительной мастерской (цехе). Заготовка венцов ряжа - распиловка бревен на лежни, раскрой их по длине, вделка врубок - выполняется с предварительной разметкой в соответствии с размерами шаблонов, снятых по месту ремонта (замены поврежденных элементов).

3.3.11. Для ремонта стен ряжа применяются бревна диаметром не менее заменяемых элементов.

Заготовка элементов лицевой стены выполняется из брусьев, спиленных на два канта, с постелью шириной не менее 10 - 14 см. Длина бревен подбирается такой, чтобы бревно держалось в срубе не менее, чем на двух врубках.

При сильно комлеватом лесе можно применять брусья, опиленные на четыре канта (с обзолом), сечением от 20´20 до 22´22 см, но не менее сечения заменяемых элементов.

Элементы для внутренних продольных и поперечных стен допускается изготовлять без припазовки, но с подтеской комлей.

3.3.12. При размерах ряжей, превышающих длину леса, венцы сращивают по длине из нескольких бревен. Нижний и верхний продольные венцы стыкуют простым зубом. Промежуточные венцы стыкуют при помощи гребня и паза. Концы сращиваемых бревен пробивают ершами. Стыки бревен следует располагать в середине пролета между поперечными стенами, а по вертикали не чаще чем через два венца. Стыкование бревен при изготовлении элементов для крайних клеток ряжа не допускается.

3.3.13. При изготовлении элементов из дерева необходимо выделку сопряжений влапу и прямой врубкой производить по шаблонам с точностью, обеспечивающей плотную посадку верхнего элемента врубки в нижележащее гнездо от сильного удара топора. Угловые сопряжения должны обеспечивать посадку элемента без щелей.

3.3.14. Для изготовления сжимов ряжа должны употребляться ровные, несбежистые бревна, опиленные на два канта, или брусья. Диаметр леса для сжимов должен быть на 3 - 5 см больше диаметра леса венцов ряжа.

Стыкование сжимов по длине, так же как и вырубка в них чашек для прилегания к венцам, не допускается.

В местах установки сжимов для плотного прилегания их к венцам производится подтеска стен ряжа.

3.3.15. Деревянные сваи должны изготовляться из лесоматериалов, удовлетворяющих требованиям СНиП 2.02.03-85. Лес должен быть окоренный, без сучьев и наростов, как правило, зимней рубки. Свайные бревна должны быть правильной формы с допускаемым односторонним искривлением не более 1 % от длины (но не более 12 см), разность диаметров комля и поперечного сечения бревна на расстоянии 1 м от комля не должна превышать 10 см, сбежистость допускается не более 1 см на 1 м длины бревна, причем первый метр от комля не учитывается. Лесоматериал перед изготовлением из него свай должен быть освидетельствован комиссией с участием представителя заказчика.

3.3.16. При изготовлении деревянных свай (учитывая возможность размочаливания голов при забивке) их длина должна быть увеличена на 30 - 50 см против проектной.

Способы защиты древесины свай от гниения и морских древоточцев предусматриваются проектом.

Стыки деревянных свай выполняются в соответствии с проектом. При отсутствии указаний проекта рекомендуются конструкции стыков для составных и пакетных свай, приведенные в п. 3.3.17.

Стыки бревен в пакетных сваях располагают вразбежку на расстоянии не менее 1,5 м друг от друга и перекрывают металлической накладкой с постановкой не менее двух болтов на каждом конце накладки дополнительно к болтам, установленным через 0,5 м и скрепляющим бревна в пакет. Диаметр болтов не менее 16 мм.

3.3.18. Верхние концы деревянных свай должны быть обрезаны строго перпендикулярно к их оси; нижний конец сваи должен быть заострен в виде четырехгранной или трехгранной пирамиды с вершиной, лежащей на оси сваи. Заострение должно иметь длину 1,5 диаметра сваи, а само острие должно быть притуплено. При наличии в грунте твердых включений на острие сваи надевают башмак.

3.3.19. При забивке деревянных свай молотами одиночного действия или трубчатыми дизель-молотами необходимо укреплять голову сваи стальным кольцом (бугелем), предохраняющим голову деревянной сваи от размочаливания. Для штанговых дизель-молотов и молотов двойного действия применение бугелей необязательно.

3.3.20. При изготовлении деревянного шпунта нижний конец шпунтины заостряется с двух боковых сторон и со стороны гребня на длине, равной 1,5 - 2 толщины шпунтины. Острие шпунтины скашивается в направлении от гребня на величину, равную 1/4 - 1/2 ширины шпунтины.

Пазы и гребни деревянного шпунта должны быть гладкими и в смежных шпунтинах взаимно пригнанными. Заготовленный с пригонкой деревянный шпунт должен быть замаркирован.

3.3.21. Отклонения размеров деревянных свай и шпунта от проектных не должны превышать величин, приведенных в табл. 3.9.

Таблица 3.9

|

Величина допустимых отклонений, мм |

|

|

1. По диаметру свай (в отрубе) |

-20 |

|

2. По толщине шпунта |

-10 |

|

3. По размерам паза и гребня шпунта |

±2 |

|

4. По длине острия свай (шпунта) |

±30 |

|

5. Искривление поверхности и кромок свай (шпунта) на 1 м длины |

±3 |

|

6. Наибольшая кривизна (стрелка) сваи |

±3 |

|

7. Наклон верхней плоскости среза к плоскости, перпендикулярной оси сваи (шпунта) |

1 % |

4. НОРМЫ И ПРАВИЛА ПРОИЗВОДСТВА ОТДЕЛЬНЫХ ВИДОВ РЕМОНТНЫХ РАБОТ

4.1. Земляные работы

4.1.1. При ремонте гидротехнических сооружений земляные работы должны выполняться, а грунт, при необходимости, закрепляться в соответствии с требованиями СНиП 3.02.01-87 и раздела 5 СНиП 3.07.02-87.

4.1.2. Тип механизмов для выполнения земляных работ выбирается в зависимости от объема, характера и плановых сроков работ, а также характеристики грунтов. Из наличного парка следует выбирать такой механизм, который обеспечивает наибольшую производительность при наименьших затратах средств и ресурсов. При оценке степени трудности разработки грунтов следует руководствоваться их классификацией, приведенной в СНиП IV-2-84, сборник 1.

4.1.3. При разработке грунта одноковшовыми экскаваторами в нескальных грунтах не следует нарушать естественной структуры грунтов в основании котлованов и траншей и производить выемку грунта с недобором, не превышающим величин, приведенных в табл. 4.1.

Таблица 4.1

|

Допустимые переборы грунта в основании, см, при работе одноковшовыми экскаваторами, емкостью ковша, м3 |

||||

|

0,25 - 0,4 |

0,5 - 0,65 |

0,8 - 1,25 |

1,5 - 2,5 |

|

|

Прямая лопата |

5 |

10 |

10 |

15 |

|

Обратная лопата |

10 |

15 |

20 |

- |

|

Драглайн |

15 |

20 |

25 |

30 |

|

Примечание. Указанные в таблице величины находятся в пределах допусков работы механизмов. |

||||

4.1.4. При устройстве траншей, разрабатываемых с вертикальными стенками для прокладки трубопроводов, наименьшая ширина их по дну должна быть не менее величин, указанных в табл. 4.2.

Таблица 4.2

|

Ширина траншей (без учета креплений при стыковом соединении), м |

|||

|

сварном |

раструбном |

муфтовом, францевом, фальцевом для всех труб и раструбном для керамических труб |

|

|

1. Плетями или отдельными секциями при наружном диаметра труб, Д, м: |

|||

|

до 0,7, включительно |

Д + 0,3, но не менее 0,7 |

||

|

свыше 0,7 |

1,5 Д |

- |

- |

|

2. Отдельными трубами при наружном диаметре труб Д, м, включительно: |

- |

- |

|

|

до 0,5 |

Д + 0,5 |

Д + 0,6 |

Д + 0,8 |

|

от 0,5 до 1,6 |

Д + 0,8 |

Д + 1,0 |

Д + 1,2 |

При параллельной укладке нескольких трубопроводов в одной траншее расстояния от крайних труб до стенок траншеи определяется требованиями табл. 4.2, а расстояния между трубами устанавливаются проектом.

4.1.5. При устройстве траншей, разрабатываемых с откосами в грунтах, расположенных выше уровня грунтовых вод, ширина траншеи по дну должна быть (независимо от диаметра труб) не менее: диаметра плюс 0,5 м при укладке трубопроводов из отдельных труб и диаметра плюс 0,3 м при укладке из плетей.

4.1.6. Ширина траншей для трубопроводов в грунтах, расположенных ниже уровня грунтовых вод и разрабатываемых с открытым водоотливом, должна приниматься с учетом размещения водосборных и водоотливных устройств, согласно указаниям проекта.

4.1.7. Разработку траншей и котлованов, и также последующие ремонтные работы в них, особенно в траншеях с незакрепленными вертикальными стенками, следует осуществлять в предельно короткие сроки.

Размеры приямков для монтажа трубопроводов следует принимать не менее указанных в табл. 4.3.

Таблица 4.3

|

Стыковое соединение |

Уплотнитель |

Условный проход трубопровода, ми |

Размеры приямков, м |

|||

|

длина |

ширина |

глубина |

||||

|

Стальные |

Сварное |

- |

Для всех диаметров |

1,0 |

Д + 1,2 |

0,7 |

|

Чугунные |

Раструбное |

Резиновая манжета |

До 300, включ. |

0,5 |

Д + 0,2 |

0,1 |

|

Пеньковая прядь |

До 300. включ. |

0,55 |

Д + 0,5 |

0,3 |

||

|

свыше 300 |

1,0 |

Д + 0,7 |

0,4 |

|||

|

Асбоцементные |

Муфты САМ |

Резиновое кольцо фигурного сечения |

До 300, включ. |

0,7 |

Д + 0,2 |

0,2 |

|

свыше 300 |

0,7 |

Д + 0,5 |

0,2 |

|||

|

Чугунная фланцевая муфта |

Резиновое кольцо круглого сечения и типа КГМ |

До 300, включ. |

0,7 |

Д + 0,5 |

0,3 |

|

|

свыше 300 |

0,9 |

Д + 0,7 |

0,3 |

|||

|

Любое для безнапорных труб |

Любой |

До 400, включ. |

0,7 |

Д + 0,5 |

0,2 |

|

|

Бетонные и железобетонные |

Раструбное муфтовое и с бетонным пояском |

Резиновое кольцо круглого сечении |

До 600, включ. |

0,5 |

Д + 0,5 |

0,2 |

|

Пластмассовые |

Все виды стыковых соединений |

- |

Для всех диаметров |

0,6 |

Д + 0,5 |

0,2 |

|

Керамические |

Раструбное |

Асфальто-битум, герметик и др. |

То же |

0,5 |

Д + 0,6 |

0,3 |

|

Примечания: 1. Д - наружный диаметр трубопровода в стыке. 2. Для других конструкций стыков и диаметров трубопроводов размеры приямков следует устанавливать в проекте. |

||||||

4.1.8. При необходимости работы людей в траншее с вертикальными стенками наименьшее расстояние в свету между боковой поверхностью возводимого сооружения и досками крепления или шпунтом должно составлять не менее 0,7 м.

4.1.9. В нескальных грунтах, расположенных выше уровня грунтовых вод и при отсутствии вблизи подземных сооружений, рытье котлованов и траншей с вертикальными стенками без крепления может осуществляться на глубину, м, не более:

в песчаных и крупнообломочных грунтах 1,0

в супесях 1,25

в суглинках и глинах, кроме очень прочных 1,5

в очень прочных суглинках и глинах 2,0

4.1.10. Необходимость временного крепления вертикальных стенок траншей и котлованов или разработка грунта с устройством откосов обосновывается проектом производства работ в зависимости от глубины выемки, вида и состояния грунта, величины и характера временных нагрузок на бровке, величины притока грунтовых вод и других местных условий.

4.1.11. Наибольшую крутизну откосов траншей и котлованов, при разработке грунта, находящихся выше уровня грунтовых вод (с учетом капиллярного поднятия), и в грунтах, осушенных с помощью искусственного водопонижения, следует принимать в соответствии с табл. 4.4.

4.1.12. Разработка траншей и котлованов в непосредственной близости и ниже уровня заложения фундаментов существующих зданий и сооружений, а также действующих подземных коммуникаций должна производиться согласно проекту производства работ, разработанному в соответствии с рабочими чертежами, предусматривающими решения по обеспечению неизменяемости положения и сохранности указанных зданий и сооружений.

Таблица 4.4

|

Наибольшая крутизна откосов при глубине выемки, м |

||||||

|

до 1,5 |

1,6 - 3,0 |

3,1 - 5,0 |

||||

|

угол между направлением откоса и горизонталью, град. |

отношение высоты откоса к его заложению |

угол между направлением откоса и горизонталью, град. |

отношение высоты откоса к его заложению |

угол между направлением откоса и горизонталью, град. |

отношение высоты откоса к его заложению |

|

|

Насыпные |

56 |

1:0,67 |

45 |

1:1 |

38 |

1:1,25 |

|

Песчаные и гравийные влажные (ненасыщенные) |

63 |

1:0,5 |

45 |

1:1 |

45 |

1:1 |

|

Глинистые: |

||||||

|

супесь |

76 |

1:0,25 |

56 |

1:0,67 |

50 |

1:0,85 |

|

суглинок |

90 |

1:0 |

63 |

1:0,5 |

53 |

1:0,75 |

|

глина |

90 |

1:0 |

76 |

1:0,25 |

63 |

1:0,5 |

|

Лессы и лессовидные сухие |

90 |

1:0 |

63 |

63 |

1:0,5 |

|

|

Моренные: |

||||||

|

песчаные, супесчаные |

76 |

1:0,25 |

60 |

1:0,57 |

53 |

1:0,75 |

|

суглинистые |

78 |

1:0,2 |

63 |

1:0,5 |

57 |

1:0,65 |

Примечания:

1. При напластовании различных видов грунта крутизну откоса для всех пластов надлежит назначать по более слабому виду грунта.

2. К насыпным грунтам относятся грунты, пролежавшие в отвалах менее 6 месяцев и не подвергавшиеся уплотнению.

4.1.13. Разработка грунта в траншеях и котлованах в случае пересечения ими всех видов подземных коммуникаций, допускается лишь при наличии письменного разрешения организации, эксплуатирующей эти коммуникации и в присутствии ответственных представителей организации, производящей разработку грунта, и организации, эксплуатирующей эти коммуникации. Организации, эксплуатирующие подземные коммуникации, обязаны до начала производства указанных работ обозначить на месте работ знаками оси и границы этих коммуникаций.

4.1.14. При пересечении траншей с действующими подземными коммуникациями разработка грунта механизированным способом разрешается на расстоянии не менее 2 м от боковой стенки и не менее 1 м над верхом трубы, кабеля и др. Грунт, оставшийся после механизированной разработки, должен дорабатываться вручную без применения ударных инструментов; при этом должны приниматься меры, исключающие возможность повреждения этих коммуникаций.

4.1.15. В случае обнаружения действующих подземных коммуникаций и других сооружений, не обозначенных в имеющейся проектной документации, земляные работы должны быть приостановлены, на место работы вызваны представители организаций, эксплуатирующих эти сооружения, одновременно указанные места ограждаются и применяются меры к предохранению обнаруженных подземных устройств от повреждения.