МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

КЛАПАНЫ РЕГУЛИРУЮЩИЕ ОДНОСЕДЕЛЬНЫЕ, Общие технические условия Single-seated, double-seated and cage control valves. General specifications |

ГОСТ |

Дата введения 01.07.84

Настоящий стандарт распространяется на регулирующие однодвухседельные и клеточные клапаны (далее - клапаны) общепромышленного назначения (кроме клапанов для атомных энергетических установок) систем автоматического регулирования технологических процессов, изготовляемые с пневматическими мембранными и электрическими исполнительными механизмами, а также с дистанционным управлением исполнительными механизмами.

Термины, используемые в стандарте, и их пояснения приведены в приложении 1.

(Измененная редакция, Изм. № 1).

1. КЛАССИФИКАЦИЯ

1.1. Регулирующие клапаны классифицируют по следующим основным признакам:

а) числу затворов: односедельные; двухседельные;

б) расположению входного и выходного патрубков: проходные угловые;

в) типу присоединения к трубопроводу: фланцевые; муфтовые; под приварку;

г) типу уплотнения подвижных элементов относительно внешней среды: сальниковые; сильфонные;

д) пропускной характеристике: с линейной пропускной характеристикой (Л); с равнопроцентной пропускной характеристикой (Р); с пропускной характеристикой тарельчатого плунжера (Т);

е) типу уплотнения в затворе: с мягким уплотнением; с жестким уплотнением;

ж) типу исполнительного механизма: с пневматическим мембранным исполнительным механизмом (МИМ); с электрическим исполнительным механизмом (ЭИМ) типов: МЭП - прямоходный; МЭМ - многооборотный; МЭО - однооборотный.

Примечание. Исполнительный механизм устанавливают непосредственно на клапане или дистанционно;

з) виду действия (для клапанов с МИМ): нормально открытые (НО); нормально закрытые (НЗ).

2. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

2.1. Основные параметры - по ГОСТ 23866.

2.2. Условное давление Ру - по ГОСТ 23866, пробное Рпр и рабочее Рр давления - по ГОСТ 356.

2.3. Строительные длины фланцевых проходных двухседельных клапанов на Ру до 6,4 МПа (64 кгс/см2) и Dy 15 - 400 мм - по ГОСТ 16587, остальных клапанов - по рабочим чертежам, утвержденным в установленном порядке.

2.4. Присоединительные размеры и размеры уплотнительных поверхностей фланцев клапанов - по ГОСТ 12815 с исполнением, указанным в стандартах или технических условиях на конкретные клапаны.

2.5. Муфтовые концы - по ГОСТ 6527.

2.6. Концы под приварку - по рабочим чертежам, утвержденным в установленном порядке.

2.7. Допустимый перепад давлений - по стандартам или техническим условиям на конкретные клапаны.

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Клапаны следует изготовлять в соответствии с требованиями настоящего стандарта, стандартов или технических условий на конкретные клапаны по рабочим чертежам, утвержденным в установленном порядке.

3.2. Пневматические мембранные и электрические исполнительные механизмы следует изготовлять по стандартам, техническим условиям и рабочим чертежам на конкретные исполнительные механизмы.

3.3. Материалы, применяемые для изготовления основных деталей, должны быть указаны в стандартах или технических условиях на конкретные клапаны.

3.4. Сварка и контроль качества сварных швов - по нормативно-технической документации.

3.5. Метрическая резьба - по ГОСТ 9150 и ГОСТ 24705 с полями допусков по ГОСТ 16093*. Сбег резьбы, проточки, недорезы и фаски - по ГОСТ 10549. Вмятины и заусенцы на поверхности резьбы, препятствующие навинчиванию проходного калибра, не допускаются.

* С 1 июля 2005 г. вводится в действие ГОСТ 16093-2004.

На поверхности резьб, выполненных с полями допусков 8g и 7Н, не допускаются рванины, выкрашивания, выходящие по глубине за пределы среднего диаметра резьбы и имеющие общую протяженность по длине более половины витка. На метрических резьбах, выполняемых с полями допусков 6g и 6Н, а также на резьбах деталей из коррозионно-стойких и жаропрочных сталей независимо от класса точности резьб, вмятины, заусенцы, рванины и выкрашивания не допускаются.

(Измененная редакция, Изм. № 1).

3.6. Сильфоны, входящие в одну сборку, должны быть подобраны одинаковыми по жесткости с отклонением не более ± 10 % среднеарифметического значения жесткости данных сильфонов.

3.7. Неуказанные в рабочих чертежах допуски:

- формы и расположения обрабатываемых поверхностей (кроме соосности и симметричности) не должны превышать полей допуска на размер или расстояние между поверхностями (осями);

- соосности и симметричности - по 10-й степени точности ГОСТ 24643;

- обрабатываемых угловых размеров, радиусов закруглений и фасок - по классу точности «очень грубый» по ГОСТ 25670.

(Измененная редакция, Изм. № 1).

3.8. Технические требования к фланцам клапанов - по ГОСТ 12816.

3.9. Допуск параллельности уплотнительных поверхностей присоединительных фланцев проходных клапанов на каждые 100 мм диаметра уплотнительной поверхности не должен быть более значений, указанных в таблице.

|

Условный проход Dу, мм |

Допуск параллельности на 100 мм диаметра, мм, не более |

|

|

1,0 (10); 1,6 (16) |

До 200 |

0,20 |

|

Св. 200 |

0,30 |

|

|

4,0 (40) |

Все проходы |

0,20 |

|

6,3; 16; 25; 40 |

До 200 |

0,10 |

|

(63; 160; 250; 400) |

Св. 200 |

0,15 |

(Измененная редакция, Изм. № 1).

3.10. Отклонение от перпендикулярности уплотнительных поверхностей присоединительных фланцев угловых клапанов не должно быть более 0,2 мм на каждые 100 мм диаметра уплотнительной поверхности.

3.11. Уплотнительные поверхности седел и плунжеров должны быть без рисок, вмятин и других видимых дефектов.

3.12. Перед сборкой должны быть сняты заусенцы, а детали очищены от загрязнений и следов коррозии. Резьбы и трущиеся поверхности деталей, не соприкасающиеся с рабочей средой, должны быть смазаны в соответствии с указанием в конструкторской документации.

3.13. В собранных изделиях шпильки должны быть завернуты до упора, а концы шпилек и болтов должны выступать из гаек не менее чем на один шаг резьбы.

(Измененная редакция, Изм. № 1).

3.14. Сальниковая набивка, изготовляемая из колец, должна быть уложена так, чтобы срез каждого кольца был смещен на угол 90° относительно среза соседнего кольца.

3.15. После уплотнения сальниковой набивкой втулка сальника должна войти в гнездо не менее чем на 2 мм и не более чем на 30 % высоты цилиндрической части, входящей в сальниковую камеру. Затяжка сальника должна обеспечивать герметичность при Ру (Рр) и не препятствовать свободному движению плунжера.

3.15а. Для клапанов с уплотнением относительно внешней среды из фторопласта или материалов на его основе, не менее чем через 6 ч после сборки необходимо подтянуть уплотнения.

(Введен дополнительно, Изм. № 1).

3.16. У подвижной системы клапана должен быть плавный ход, без рывков и заеданий. Для клапанов НО с исполнительными механизмами по ГОСТ 13373 полное перемещение плунжера в положение «закрыто» (для клапанов НЗ в положение «открыто») должно осуществляться при подаче воздуха в МИМ от (0,02 ± 0,005) МПа [(0,2 ± 0,05) кгс/см2] до (0,1 ± 0,005) МПа [(1 ± 0,05) кгс/см2]. Для клапанов с другими исполнительными механизмами - по стандартам и техническим условиям на конкретные клапаны.

3.17. Материалы деталей и сварных швов, работающих под давлением, должны быть прочными и плотными. Клапаны должны быть герметичными относительно внешней среды при испытании по п. 7.4 и (или) 7.5.

3.18. Для клапанов с МИМ нечувствительность, неуказанная в технических условиях, не должна превышать:

3 кПа (0,03 кгс/см2) - для сальниковых клапанов;

5 кПа (0,05 кгс/см2) - для сильфонных клапанов.

3.17, 3.18. (Измененная редакция, Изм. № 1).

3.19. Относительная протечка в затворе - по ГОСТ 23866.

3.20. Отклонение от условной пропускной способности для клапанов: с КVу ³ 4 м3/ч должно быть не более ± 10 % - для линейной пропускной характеристики и ± 15 % - для равнопроцентной пропускной характеристики; с КVу < 4 м3/ч - по согласованию с заказчиком.

3.21. Отклонение от условного хода должно быть не более ± 5 %.

3.22. Тангенс угла наклона действительной пропускной характеристики не должен отличаться от тангенса угла наклона расчетной пропускной характеристики более чем на ± 50 % для значений относительного хода h между 0,1 и 0,9.

3.23. Диапазон регулирования должен быть: не менее 7 - для клапанов с линейной пропускной характеристикой, не менее 16 - для клапанов с равнопроцентной пропускной характеристикой.

3.24. Показатели надежности должны быть указаны в стандартах или технических условиях на конкретные клапаны.

3.25. Клапаны должны быть работоспособны при наличии в рабочей среде механических примесей с размерами частиц до 70 мкм, если другие требования не указаны в стандартах или технических условиях на конкретные клапаны.

3.26. После сборки и испытаний клапанов штуцера и патрубки должны быть заглушены для предотвращения загрязнения внутренних поверхностей.

(Введен дополнительно, Изм. № 1).

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1. Требования безопасности - по ГОСТ 12.2.063.

5. КОМПЛЕКТНОСТЬ

5.1. В комплект клапанов должны входить:

а) клапаны в сборе с исполнительными механизмами;

б) запасные части, инструмент, принадлежности согласно ведомости ЗИП по стандартам и техническим условиям на конкретные клапаны;

в) паспорт на клапан - 1 экз. на каждый клапан;

г) техническое описание и инструкция по эксплуатации - 1 экз. на каждый клапан или 1 экз. на партию не более 10 изделий, отправляемых одному потребителю;

д) эксплуатационная документация на комплектующие изделия.

(Измененная редакция, Изм. № 1).

5.2. Клапаны с дистанционным управлением исполнительными механизмами не комплектуются.

6. ПРИЕМКА

6.1. Для проверки соответствия клапанов требованиям настоящего стандарта предприятие-изготовитель должно проводить приемосдаточные, периодические и типовые испытания.

6.2. При приемосдаточных испытаниях каждый клапан до окраски должен быть подвергнут внешнему осмотру и испытаниям:

а) на прочность и плотность материала деталей и сварных швов, внутренние полости которых находятся под давлением среды;

б) на герметичность прокладочных соединений, сальникового или сильфонного уплотнения относительно внешней среды;

в) на герметичность в затворе;

г) на нечувствительность (для клапанов в МИМ);

д) на работоспособность;

е) на проверку массы.

Проверку нечувствительности допускается производить на трех клапанах от партии объемом не более 100 клапанов одного исполнения. Проверку массы проводить не реже одного раза в год на трех клапанах.

6.3. Испытание на определение условной пропускной способности (п. 3.20), пропускной характеристики (п. 3.22), диапазона регулирования (п. 3.23) проводят при испытании опытных образцов.

6.2, 6.3. (Измененная редакция, Изм. № 1).

6.4. Показатели надежности должны быть подтверждены испытаниями на надежность или подконтрольной эксплуатацией, или сбором информации об эксплуатационной надежности в соответствии с требованиями нормативно-технической документации.

6.5. Периодическим испытаниям следует подвергать клапаны не реже одного раза в три года. Объем выборки должен составлять не менее двух клапанов.

6.6. Типовые испытания следует проводить при изменении конструкции или технологии изготовления клапанов, если эти изменения могут повлиять на их технические характеристики.

6.7. Сбор информации, подконтрольную эксплуатацию, периодические и типовые испытания проводит предприятие-изготовитель по программам, составленным предприятием-изготовителем и согласованным с головной организацией.

(Измененная редакция, Изм. № 1).

6.8. (Исключен, Изм. № 1).

7. МЕТОДЫ ИСПЫТАНИЙ

7.1а. Внешним осмотром проверяют комплектность изделия, контролируют полноту и правильность маркировки.

7.1б. Клапаны испытывают на стендах с использованием контрольно-измерительных средств, обеспечивающих заданные условия испытаний и погрешности измерений параметров. Измерения и испытания клапанов производят при установившихся режимах. Перечень оборудования и контрольно-измерительных средств приведен в приложении 2.

7.1в. Испытания должны проводиться при следующих нормальных условиях:

1) установочное положение клапанов должно соответствовать требованиям технических условий на конкретные клапаны;

2) температура окружающего воздуха должна быть (20 ± 15) °С;

3) относительная влажность окружающего воздуха от 30 % до 80 %;

4) атмосферное давление от 630 до 800 мм рт. ст.;

5) температура испытательной среды от 5 °С до 40 °С (кроме случаев, указанных в технических условиях на конкретные клапаны).

7.1г. Предельные отклонения от номинальных значений измеряемых параметров, не указанные в технических условиях на конкретные клапаны, не должны превышать: для давления ± 5 %; температуры ± 5 °С; времени ± 2 с.

7.1а - 7.1г. (Введены дополнительно, Изм. № 1).

7.1. При гидравлических испытаниях должно быть обеспечено вытеснение воздуха из внутренних полостей испытуемых деталей.

Вода, оставшаяся после испытаний, должна быть удалена.

Время выдержки при установившемся давлении для клапанов:

Dy < 50 мм - 1 мин;

Dy 80 ... 200 мм - 2 мин;

Dy > 250 мм - 3 мин.

7.2. Испытаниям на прочность и плотность материала деталей и сварных швов, находящихся под давлением рабочей среды, подвергают как отдельные детали, так и клапаны в собранном виде гидростатическим методом компрессионным способом по ГОСТ 24054.

Испытания следует проводить водой пробным давлением Рпр, указанным в рабочих чертежах, подаваемой во входной патрубок при заглушенном выходном патрубке. Положение затвора должно обеспечивать поступление воды во внутренние полости клапана. После выдерживания при установившемся давлении в течение времени по п. 7.1 давление должно быть снижено до условного Ру, при котором производят осмотр материала и сварных швов. Клапаны считают прочными, если после испытаний не обнаружено механических разрушений или видимых остаточных деформаций. Материал деталей и сварных швов считают плотным, если при постоянном давлении в течение времени по п. 7.1 не обнаружено течи, нестекающих капель и запотевания. Если на стенках клапана после заполнения его водой появилась роса, то испытания следует проводить после ее высыхания. При испытании клапана водой Рпр допускается незначительный пропуск воды через сальник, прекращающийся при снижении давления до Ру.

7.1, 7.2. (Измененная редакция, Изм. № 1).

7.3. Детали, в которых течь или «потение» через металл, выявленные при испытании, исправлены заваркой, должны быть повторно подвергнуты испытанию по п. 7.2.

7.4. Испытания на герметичность прокладочных соединений и сальникового уплотнения (п. 3.17) следует проводить водой давлением Ру при открытом затворе, заглушённом выходном патрубке и подаче среды во входной патрубок с выдерживанием при установившемся давлении в течение времени, необходимого для осмотра, но не менее указанного в п. 7.1.

Испытания следует проводить после трехкратного подъема и опускания плунжера на полный ход. Допускается совмещать указанные испытания с испытаниями по п. 7.2. Испытания сильфонных уплотнений клапанов следует проводить по нормативно-технической документации на конкретные клапаны.

Прокладочные соединения и сальник считают герметичными, если через них течи и капель не обнаружено.

7.5. Клапаны, предназначенные для газообразных сред, должны быть дополнительно испытаны на плотность материала и сварных швов, находящихся под давлением, герметичность прокладочных соединений и сальникового уплотнения воздухом давлением Ру (Рр). Испытания проводят пузырьковым методом способом обмыливания или компрессионным способом (погружением в ванну с водой) по ГОСТ 24054. Клапаны считают герметичными относительно внешней среды, если при установившемся давлении в течение времени по п. 7.1 не обнаружено появления мыльных пузырьков или появления на поверхности изделия пузырьков воздуха.

7.4, 7.5. (Измененная редакция, Изм. № 1).

7.6. Настройка клапана на условный ход (п. 3.21) и регулировка пружины исполнительного механизма (п. 3.16) должны быть проведены до испытаний на герметичность в затворе.

7.7. Испытания на герметичность затвора (п. 3.19) следует проводить подачей воды давлением 0,4 МПа (4 кгс/см2) (если другое давление не указано в стандартах или технических условиях на конкретные изделия) во входной патрубок, при этом выходной патрубок должен быть сообщен с атмосферой. Затвор при испытании должен быть закрыт.

Клапаны с МИМ испытывают при отсоединенном позиционере. При испытании клапанов НО с исполнительным механизмом по ГОСТ 13373 с перестановочным диапазоном 0,02 ... 0,1 МПа в МИМ подается воздух давлением 0,12 МПа; для клапанов, укомплектованных позиционером, допускается увеличивать давление до 0,15 МПа.

Испытания клапанов с другими пневматическими исполнительными механизмами проводят по стандартам или техническим условиям на конкретные клапаны.

Для клапанов с электрическими исполнительными механизмами усилие на выходном звене механизма при испытании не должно превышать номинальное. Затвор следует закрывать с помощью подключенного ЭИМ.

Клапаны с дистанционным управлением исполнительными механизмами должны быть закрыты усилием (моментом), указанным в технических условиях на конкретные клапаны.

Клапаны считают выдержавшими испытания, если пропуск воды в затворе не превышает значения, определенного по формуле

![]()

где Qзат - допустимый пропуск воды в затворе, дм3/мин;

КVy - условная пропускная способность, м3/ч;

δзат - относительная протечка в затворе, % от КVy;

DРисп - перепад давления на клапане при испытании, кгс/см2;

0,166 - коэффициент, учитывающий размерность.

Значения допустимого пропуска воды в затворе при DРисп 0,4 МПа (4 кгс/см2) для стандартных значений δзат приведены в приложении 3.

Допускается испытания проводить воздухом. Значения допустимого пропуска воздуха приведены в приложении 4.

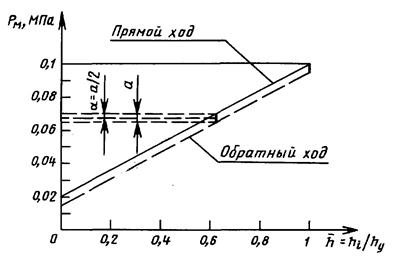

7.8. Испытание клапанов с МИМ на нечувствительность (п. 3.18) следует проводить на клапанах с уплотненной сальниковой набивкой без позиционера и без подачи среды в клапан. Нечувствительность определяют как половину максимальной разности давлений в МИМ между прямым и обратным ходами.

Ход клапана должен быть разбит на пять - десять частей. Для каждого значения относительного хода (0,1 - 1) фиксируют давление в МИМ. По полученным данным строят графическую зависимость (см. чертеж), которой определяют нечувствительность а/2.

Пример определения нечувствительности для клапана с исполнительным механизмом по ГОСТ 13373 приведен на чертеже.

В случае неудовлетворительных результатов испытаний для клапанов, укомплектованных позиционером, допускается испытание на нечувствительность проводить с подключенным позиционером, при этом значение нечувствительности не должно превышать 2 % максимальной величины входного (командного) сигнала.

7.9. Испытание на работоспособность (п. 3.16) проводят на полностью собранном клапане совершением трех - десяти циклов с помощью исполнительного механизма или рычага дистанционного управления без подачи среды в клапан. Дополнительно необходимо проверить работу ручного дублера, позиционера, конечных выключателей (при их наличии) по эксплуатационной документации на исполнительные механизмы и дополнительные блоки. Клапаны считают работоспособными, если все подвижные детали перемещаются без заедания и рывков, а дополнительные блоки выполняют свои функции.

7.7 - 7.9. (Измененная редакция, Изм. № 1).

8. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

8.1. Маркировка и отличительная окраска клапанов - по ГОСТ 4666. Дополнительно на корпусе или фирменной табличке должна быть нанесена маркировка условной пропускной способности КVy, м3/ч, и вида пропускной характеристики.

8.2. Клапаны должны быть подвергнуты консервации по ГОСТ 9.014, обеспечивающей защиту от коррозии при транспортировании и хранении не менее трех лет. Вариант защиты ВЗ-1 или ВЗ-4, вариант упаковки ВУ-0 - по ГОСТ 9.014, если другие варианты не указаны в стандартах или технических условиях на конкретные клапаны.

(Измененная редакция, Изм. № 1).

8.3. Клапаны следует подвергать консервационному и гарантийному опломбированию. Места опломбирования и виды пломб должны быть указаны в рабочих чертежах, утвержденных в установленном порядке.

Консервационные пломбы допускается снимать при монтаже клапанов, непосредственно перед присоединением к трубопроводу, без вызова представителя предприятия-изготовителя клапанов.

8.4. Клапаны должны быть упакованы в плотные или решетчатые ящики по ГОСТ 2991 или ГОСТ 10198. Упаковка должна обеспечивать защиту клапанов от повреждений при перевозке всеми видами транспорта и хранения. Внутренние полости клапанов должны быть предохранены от загрязнений.

По согласованию с потребителем допускаются другие виды упаковки, обеспечивающие сохранность клапанов при транспортировании и хранении.

(Измененная редакция, Изм. № 1).

8.5. Клапаны следует транспортировать в собранном виде. Допускается снимать с клапанов позиционеры, соединительные трубки, манометры, ответные фланцы и упаковывать их в ту же тару.

8.6. Крупногабаритные клапаны (Dy ³ 300) допускается не упаковывать в тару, при этом они должны быть надежно закреплены на транспортном средстве, внутренние полости должны быть предохранены от загрязнений, а привалочные поверхности и навесные устройства - от повреждений.

8.7. При транспортировании в контейнерах клапаны должны быть упакованы в решетчатые ящики по ГОСТ 2991 или ГОСТ 10198.

8.8. При транспортировании железнодорожным транспортом следует соблюдать «Правила перевозки грузов» и «Технические условия погрузки и крепления грузов», утвержденные Министерством путей сообщения. При транспортировании другими видами транспорта следует соблюдать правила, действующие на этих видах транспорта.

8.9. При транспортировании грузов пакетами должны соблюдаться требования правил перевозки грузов, утвержденные соответствующими ведомствами.

8.10. Транспортная маркировка - по ГОСТ 14192.

8.11. Условия транспортирования 4 (Ж2) и хранения - 2 (С) по ГОСТ 15150, если другие не указаны в стандартах или технических условиях на конкретные клапаны.

8.12. (Исключен, Изм. № 1).

9. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1. Гарантийный срок эксплуатации - по стандартам или техническим условиям на конкретные клапаны.

10. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

10.1. Условия эксплуатации - по стандартам или техническим условиям на конкретные клапаны.

10.2. Клапаны рекомендуется устанавливать на трубопроводах, имеющих прямые участки до и после клапана длиной не менее 10 условных проходов клапана.

10.3. На трубопроводах перед и после клапана рекомендуется устанавливать запорную арматуру.

10.4. Консервационные пломбы и заглушки необходимо снимать непосредственно перед установкой клапана на трубопровод.

10.5. Места установки клапанов должны обеспечить условия для проведения осмотров и ремонтных работ.

10.6. При приварке клапанов к трубопроводам необходимо обеспечить защиту внутренних полостей клапанов от попадания сварного грата и окалины, а также предохранить от нагрева свыше 100 °С место соединения патрубков с корпусом клапана.

10.7. Конструкция клапанов должна допускать их работу в системах автоматического регулирования и управления, в том числе с использованием микропроцессорной техники.

10.8. Направление подачи рабочих сред в клапан должно совпадать с направлением стрелки на корпусе клапана.

10.9. Указания по эксплуатации должны быть изложены в техническом описании и инструкции по эксплуатации на конкретные клапаны.

10.10. Запрещается эксплуатация клапанов при отсутствии эксплуатационной документации.

Разд. 10. (Введен дополнительно, Изм. № 1).

ПРИЛОЖЕНИЕ 1

Справочное

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В СТАНДАРТЕ, И ИХ ПОЯСНЕНИЯ

|

Пояснение |

|

|

Регулирующий клапан |

По ГОСТ 24856 |

|

Исполнительный механизм |

По ГОСТ 14691 |

|

Регулирующий клапан нормально открытый НО |

Регулирующий клапан, в котором при отсутствии энергии внешнего источника затвор открыт |

|

Регулирующий клапан нормально закрытый НЗ |

Регулирующий клапан, в котором при отсутствии энергии внешнего источника затвор закрыт |

|

Затвор |

Узел клапана, состоящий из седла и плунжера и образующий проходное сечение |

|

Зона нечувствительности а |

Максимальная разность давлений в исполнительном механизме при прямом и обратном ходах плунжера, измеренных при одном и том же ходе |

|

Нечувствительность а |

Величина, равная половине зоны нечувствительности |

|

Ход плунжера hi |

Расстояние между уплотнительными поверхностями плунжера и седла |

|

Условный ход hy |

Номинальный полный ход плунжера |

|

Относительный ход |

Отношение текущего значения хода к условному ходу |

|

Пропускная способность KVi |

Величина, численно равная расходу в м3/ч среды плотностью 1000 кг/м3, протекающей через клапан, при перепаде давлений на нем 0,1 МПа и соответствующем значении хода |

|

Условная пропускная способность KVy |

Номинальная пропускная способность при условном ходе |

|

Пропускная характеристика |

Зависимость пропускной способности от хода KVi = f(hi) |

|

Начальная пропускная способность KV0 |

Теоретическая пропускная способность при ходе, равном нулю, задаваемая для построения пропускной характеристики |

|

Диапазон регулирования Д |

Отношение условной пропускной способности (KVy) к минимальной пропускной способности (KVr), при которой сохраняется вид пропускной характеристики в допускаемых пределах |

|

Линейная пропускная характеристика Л |

Пропускная характеристика, при которой приращение относительной пропускной способности пропорционально относительному ходу. |

|

Математическое выражение |

|

|

Ф = Ф0 + m |

|

|

где т - коэффициент пропорциональности (тангенс угла наклона) |

|

|

|

|

|

Равнопроцентная пропускная характеристика Р |

Пропускная характеристика, при которой приращение относительной пропускной способности по ходу пропорционально текущему значению относительной пропускной способности. |

|

Математическое выражение |

|

|

|

|

|

где n

- коэффициент пропорциональности |

|

|

Пропускная характеристика тарельчатого плунжера Т |

Пропускная характеристика двухпозиционного регулирования (открыто - закрыто) |

|

Относительная протечка в затворе |

Выраженное в процентах отношение величины, численно равной расходу (в м3/ч) среды с плотностью 1000 кг/м3, протекающей через закрытый номинальным усилием затвор клапана при перепаде на нем 0,1 МПа (1 кгс/см2) к условной пропускной способности |

|

Клапан регулирующий односедельный |

Клапан регулирующий, расчетное проходное сечение которого образовано одним затвором |

|

Клапан регулирующий двухседельный |

Клапан регулирующий, расчетное проходное сечение которого образовано двумя параллельно работающими затворами, расположенными на одной оси |

|

Клапан регулирующий клеточный |

Клапан регулирующий, расчетное проходное сечение которого образовано профилированными отверстиями во втулке корпуса и плунжером, перекрывающим эти отверстия |

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ПЕРЕЧЕНЬ ОБОРУДОВАНИЯ И КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫХ СРЕДСТВ

1. Стенд пневмогидравлический.

2. Манометры по ГОСТ 2405 класса точности 1,5. Рабочий предел измерений должен быть равен 75 % верхнего предела измерений манометра.

3. Секундомер типа СОПпр 2-го класса точности по НТД.

4. Весы для статического взвешивания по ГОСТ 29329. Класс точности «обычный». Рабочий предел измерений - от 50 % до 100 % наибольшего предела взвешивания весов.

5. Индикаторы часового типа ИЧ, 1-го класса точности по ГОСТ 577.

6. Линейки измерительные металлические по ГОСТ 427.

7. Штангенциркуль по ГОСТ 166.

8. Штангенглубиномеры по ГОСТ 162.

9. Емкость мерная.

ПРИЛОЖЕНИЕ 3

Справочное

Значения допустимого пропуска воды в затворе (Qзат) при приемосдаточных испытаниях клапанов при DРисп = 0,4 МПа

|

Qзат, дм3/мин, не более, при относительной протечке в затворе δзат, % от KVT |

||||

|

0,01 |

0,05 |

0,1 |

0,5 |

|

|

0,10 |

0,33 ´ 10-3 |

1,6 ´ 10-3 |

3,3 ´ 10-3 |

0,016 |

|

0,16 |

0,53 ´ 10-3 |

2,6 ´ 10-3 |

5,3 ´ 10-3 |

0,026 |

|

0,25 |

0,83 ´ 10-3 |

4,1 ´ 10-3 |

8,3 ´ 10-3 |

0,041 |

|

0,40 |

1,3 ´ 10-3 |

6,6 ´ 10-3 |

0,013 |

0,066 |

|

0,63 |

2,0 ´ 10-3 |

0,010 |

0,020 |

0,10 |

|

1,0 |

3,3 ´ 10-3 |

0,016 |

0,033 |

0,16 |

|

1,6 |

5,3 ´ 10-3 |

0,026 |

0,053 |

0,26 |

|

2,5 |

8,3 ´ 10-3 |

0,041 |

0,083 |

0,41 |

|

4,0 |

13 ´ 10-3 |

0,066 |

0,13 |

0,66 |

|

6,3 |

0,020 |

0,10 |

0,20 |

1,0 |

|

10 |

0,033 |

0,16 |

0,33 |

1,6 |

|

16 |

0,053 |

0,26 |

0,53 |

2,6 |

|

25 |

0,083 |

0,41 |

0,83 |

4,1 |

|

32 |

0,10 |

0,50 |

1,0 |

5,0 |

|

40 |

0,13 |

0,66 |

1,3 |

6,6 |

|

63 |

0,20 |

1,0 |

2,0 |

10,0 |

|

80 |

0,26 |

1,3 |

2,6 |

13,0 |

|

100 |

0,33 |

1,6 |

3,3 |

16,0 |

|

125 |

0,41 |

2,0 |

4,1 |

20,0 |

|

160 |

0,53 |

2,6 |

5,3 |

26,0 |

|

250 |

0,83 |

4,1 |

8,3 |

41,0 |

|

320 |

1,0 |

5,0 |

10,0 |

50,0 |

|

400 |

1,3 |

6,5 |

13,0 |

65,0 |

|

500 |

1,6 |

8,0 |

16,0 |

80,0 |

|

630 |

2,0 |

10,0 |

20,0 |

100 |

|

800 |

2,6 |

13,0 |

26,0 |

130 |

|

1000 |

3,3 |

16,0 |

33,0 |

160 |

|

1250 |

4,1 |

20,5 |

41,0 |

205 |

|

1600 |

5,3 |

26,5 |

53,0 |

265 |

|

2240 |

7,4 |

37,1 |

74,0 |

370 |

|

2500 |

8,3 |

41,5 |

83,0 |

415 |

|

4000 |

13,2 |

66 |

132 |

660 |

ПРИЛОЖЕНИЕ 4

Справочное

Значения допустимого пропуска воздуха в затворе (Qзат.в) при Р’1 = 0,5 МПа; DРисп = 0,4 МПа (Р’1 абсолютное давление на входе в клапан)

|

KVy, м3/ч |

Qзат.в, ндм3/мин, не более, при относительной протечке в затворе δзат, % от KVy |

|||

|

0,01 |

0,05 |

0,1 |

0,5 |

|

|

0,10 |

1,2 ´ 10-2 |

5,8 ´ 10-2 |

1,2 ´ 10-1 |

5,8 ´ 10-1 |

|

0,16 |

1,8 ´ 10-2 |

9,3 ´ 10-2 |

1,8 ´ 10-1 |

9,3 ´ 10-1 |

|

0,25 |

2,9 ´ 10-2 |

1,5 ´ 10-1 |

2,9 ´ 10-1 |

1,5 |

|

0,40 |

4,7 ´ 10-2 |

2,4 ´ 10-1 |

4,7 ´ 10-1 |

2,4 |

|

0,63 |

7,2 ´ 10-2 |

3,6 ´ 10-1 |

7,2 ´ 10-1 |

3,6 |

|

1,0 |

1,2 ´ 10-1 |

5,8 ´ 10-1 |

1,2 |

5,8 |

|

1,6 |

1,8 ´ 10-1 |

9,3 ´ 10-1 |

1,8 |

9,3 |

|

2,5 |

2,9 ´ 10-1 |

1,5 |

2,9 |

1,5 ´ 10 |

|

4,0 |

4,7 ´ 10-1 |

2,4 |

4,7 |

2,4 ´ 10 |

|

6,3 |

7,2 ´ 10-1 |

3,6 |

7,2 |

3,6 ´ 10 |

|

10 |

1,2 |

5,8 |

1,2 ´ 10 |

5,8 ´ 10 |

|

16 |

1,8 |

9,3 |

1,8 ´ 10 |

9,3 ´ 10 |

|

25 |

2,9 |

1,5 ´ 10 |

2,9 ´ 10 |

1,5 ´ 102 |

|

32 |

3,7 |

1,9 ´ 10 |

3,7 ´ 10 |

1,9 ´ 102 |

|

40 |

4,7 |

2,4 ´ 10 |

4,7 ´ 10 |

2,4 ´ 102 |

|

63 |

7,2 |

3,6 ´ 10 |

7,2 ´ 10 |

3,6 ´ 102 |

|

80 |

9,2 |

4,7 ´ 10 |

9,2 ´ 10 |

4,7 ´ 102 |

|

100 |

1,2 ´ 10 |

5,8 ´ 10 |

1,2 ´ 102 |

5,8 ´ 102 |

|

125 |

1,5 ´ 10 |

7,2 ´ 10 |

1,5 ´ 102 |

7,2 ´ 102 |

|

160 |

1,8 ´ 10 |

9,3 ´ 10 |

1,8 ´ 102 |

9,3 ´ 102 |

|

250 |

2,9 ´ 10 |

1,5 ´ 102 |

2,9 ´ 102 |

1,5 ´ 103 |

|

320 |

3,7 ´ 10 |

1,9 ´ 102 |

3,7 ´ 102 |

1,9 ´ 103 |

|

400 |

4,7 ´ 10 |

2,4 ´ 102 |

4,7 ´ 102 |

2,4 ´ 103 |

|

500 |

5,8 ´ 10 |

2,9 ´ 102 |

5,8 ´ 102 |

2,9 ´ 103 |

|

630 |

7,2 ´ 10 |

3,6 ´ 102 |

7,2 ´ 102 |

3,6 ´ 103 |

|

800 |

9,2 ´ 10 |

4,7 ´ 102 |

9,2 ´ 102 |

4,7 ´ 103 |

|

1000 |

1,2 ´ 102 |

5,8 ´ 102 |

1,2 ´ 103 |

5,8 ´ 103 |

|

1250 |

1,5 ´ 102 |

7,2 ´ 102 |

1,5 ´ 103 |

7,2 ´ 103 |

|

1600 |

1,8 ´ 102 |

9,3 ´ 102 |

1,8 ´ 103 |

9,3 ´ 103 |

|

2240 |

2,5 ´ 102 |

13 ´ 102 |

2,5 ´ 103 |

13 ´ 103 |

|

2500 |

2,9 ´ 102 |

1,5 ´ 103 |

2,9 ´ 103 |

1,5 ´ 104 |

|

4000 |

4,7 ´ 102 |

2,4 ´ 103 |

4,7 ´ 103 |

2,4 ´ 104 |

ПРИЛОЖЕНИЯ 2 - 4. (Введены дополнительно, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химического и нефтяного машиностроения СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 06.04.83 № 1639

3. ВЗАМЕН ГОСТ 12893-67 и ГОСТ 16559-71

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта |

|

5. Ограничение срока действия снято по протоколу № 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

6. ИЗДАНИЕ с Изменением № 1, утвержденным в марте 1990 г. (ИУС 6-88)

СОДЕРЖАНИЕ