Министерство черной металлургии СССР

Начальник Всесоюзного

промышленного объединения

«Союзогнеупор»

Минчермета СССР»

______________ Д.И. Гавриш

24.07.1983 г.

ПЛИТЫ ОГНЕУПОРНЫЕ

ТЕПЛОИЗОЛЯЦИОННЫЕ

ИЗ МУЛЛИТОКРЕМНЕЗЕМИСТОЙ ВАТЫ

НА ГЛИНИСТОЙ И ОРГАНИЧЕСКОЙ СВЯЗКАХ

Технические условия

ТУ 14-8-440-83

(Взамен ТУ 14-203-28-77)

|

Срок введения: 01.05.1984 г. Согласованы: Директор Всесоюзного института огнеупоров __________________ И.П. Цибин 14.10.1982 г. Директор Карагандинского меткомбината _________________ М.А. Акбиев 04.11.1982 г. Главный инженер Первоуральского Новотрубного завода ___________________ Э.О. Нодев 06.12.1982 г. Согласованы Директор Украинского научно-исследовательского института огнеупоров __________ А.П. Бакалкин 15.06.1983 г. |

На срок: до 01.01.1994 г. Разработаны: Зам. директора Восточного института огнеупоров по научной работе _____________ Д.С. Рутман 12.11.1982 г. Директор Богдановичского огнеупорного завода ____________ В.Г. Сиваш 14.12.1982 г. Зав. лабораторией стандартизации ВостИО ______________ М.И. Диесперова 27.10.1982 г. Зав. отделом новых огнеупорных материалов В.Ф. Кутуков 27.10.1982 г. |

(Измененная редакция, Изм. № 1, 3).

Настоящие технические условия распространяются на плиты огнеупорные теплоизоляционные из муллитокремнеземистой ваты (ГОСТ 23619-79) на глинистой и органической связках, предназначенные для футеровки тепловых агрегатов с температурой службы до 1250 °С.

Пример записи условного обозначения продукции при заказе: МКРГП-500 - плиты из муллитокремнеземистой ваты на глинистой и органической связках с кажущейся плотностью не более 500 кг/м3 по ТУ 14-8-440-83.

(Измененная редакция, Изм. № 1, 2, 3).

1. ФОРМА И РАЗМЕРЫ

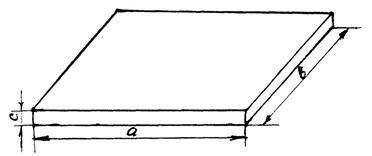

1.1. Форма и размеры плит соответствуют требованиям, указанным на чертеже и в табл. 1.

Таблица 1

|

Размер, мм |

Объем, см3 |

Масса, кг |

|||

|

а |

в |

с |

|||

|

1 |

600 |

400 |

40 |

9600 |

4,8 |

|

2 |

600 |

400 |

50 |

12000 |

6,0 |

|

3 |

600 |

400 |

60 |

14400 |

7,2 |

|

4 |

700 |

500 |

40 |

14000 |

7,0 |

|

5 |

700 |

500 |

50 |

17500 |

8,8 |

|

6 |

700 |

500 |

60 |

21000 |

10,5 |

(Измененная редакция, Изм. № 1).

1.2. По согласованию потребителя с предприятием-изготовителем допускается изготовление изделий других форм и размеров.

1.3. При расчете массы изделий средняя кажущаяся плотность принята: - 500 кг/м3.

(Измененная редакция, Изм. № 1).

Расчетная масса и объем изделий не являются браковочным признаком.

1.4. Предельные отклонения по размерам изделий приведены в табл. 2.

Таблица 2

|

Предельное отклонение, мм |

|

|

Длина (а) |

±10 |

|

Ширина (в) |

±10 |

|

Толщина (с) |

±5 |

1а. НОМЕНКЛАТУРА

В зависимости от кажущейся плотности плитам присваивается марка:

МКРГП-500 - плиты муллитокремнеземистые на глинистой связке с кажущейся плотностью не более 500 кг/м3.

МКРГП-600 - плиты муллитокремнеземистые на глинистой связке с кажущейся плотностью не более 600 кг/м3.

МКРЛП-480 - плиты муллитокремнеземистые на лигносульфонатной связке с кажущейся плотностью не более 480 кг/м3.

(Введено дополнительно, Изм. № 2, 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Плиты по физико-химическим показателям должны соответствовать требованиям, указанным в табл. 3.

Таблица 3

|

Норма для марки |

|||

|

МКРГП-500 |

МКРГП-600 |

МКРЛП-480 |

|

|

Массовая доля Al2O3, %, не менее |

46 |

46 |

45 |

|

Изменение массы при прокаливании, %, не более |

12 |

14 |

20 |

|

Плотность кажущаяся, кг/м3, не более |

500 |

600 |

480 |

|

Теплопроводность при средней температуре (600 ± 25) °С, Вт/(м.К), не более |

0,27 |

0,28 |

0,28 |

|

Влага гигроскопическая %, не более |

1,0 |

1,0 |

- |

(Измененная редакция, Изм. № 1, 2, 3).

2.1а. Плиты должны соответствовать требованиям настоящих технических условий.

(Введен дополнительно, Изм. № 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Плиты принимаются партиями. Масса партии должна быть не более 30 т.

Партия должна сопровождаться документом о качестве, содержащим:

наименование и товарный знак предприятия-изготовителя;

порядковый номер партии и дату отгрузки;

марку, массу плиты;

номер настоящих технических условий;

результаты лабораторных испытаний.

3.2. Для проверки соответствия качества плит от партии составляют выборку в количестве 0,04 - 0,06 %.

3.3. Количество отбираемых образцов, подлежащих испытаниям и частота отбора указаны в табл. 4.

Таблица 4

|

Количество образцов или проб, подлежащих осмотру или испытаниям, шт. |

Частота отбора |

|

|

Влага гигроскопическая |

1 |

От каждой партии |

|

Изменение массы при прокаливании |

1 |

От каждой партии |

|

Массовая доля |

1 |

От пятой партии |

|

Размеры, плотность кажущаяся |

5 |

От каждой партии |

|

Теплопроводность |

1 |

От каждой пятой партии |

(Измененная редакция, Изм. № 2).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Массовую долю Al2O3, изменения массы при прокаливании и гигроскопическую влагу определяют по ГОСТ 2642.0-86, 2642.1-86, 2642.2-86, 2642.4-86.

(Измененная редакция, Изм. № 1).

4.2. Плотность кажущуюся определяют по ГОСТ 23619-79.

4.3. Теплопроводность определяют по ГОСТ 23619-79.

4.4. (Исключен, Изм. № 2).

4.5. Размеры изделий проверяют металлической линейкой по ГОСТ 427-75 с ценой деления 1 мм или другими средствами, обеспечивающими заданную точность измерения.

(Введен дополнительно, Изм. № 1).

5. УПАКОВКА, МАРКИРОВКА, ДОКУМЕНТАЦИЯ, ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ

5.1. Упаковка плит производится в деревянные решетчатые ящики по ГОСТ 10198-78 или в пакеты по ГОСТ 21929-76 на плоские поддоны по ГОСТ 9078-84. Пакет покрывают упаковочной водонепроницаемой двухслойной бумагой по ГОСТ 8828-75 и скрепляют металлической лентой по ГОСТ 3560-73.

Допускается производить упаковку плит в соответствии с ГОСТ 23619-79.

5.2. Маркировку, хранение и транспортирование производят по ГОСТ 24717-81.

5.3. Оформление документации по ОСТ 14-8-216-87.

Раздел 5. (Новая редакция, Изм. № 1).

6. ГАРАНТИЯ ИЗГОТОВЛЕНИЯ

6.1. Готовые плиты должны быть приняты техническим контролем изготовителя. Изготовитель должен гарантировать соответствие выпускаемых плит требованиям настоящих технических условий.

ПРИМЕЧАНИЕ: Оптовые цены утверждаются Минчерметом СССР и публикуются в прейскуранте или дополнениях к нему.

(Измененная редакция, Изм. № 1).

ЗАРЕГИСТРИРОВАНЫ:

01.11.1983 г.

Зав. лабораторией применения

огнеупоров управления качеством

и стандартизации ВИО

___________________ В.А. Орлов

УТВЕРЖДАЮ

Зам. директора ВостИО

по научной работе,

канд. техн. наук

_________ А.Ф. Маурин

МАТЕРИАЛЫ И ИЗДЕЛИЯ ОГНЕУПОРНЫЕ.

МЕТОДИКА ВЫПОЛНЕНИЯ ОПРЕДЕЛЕНИЯ

ПРЕДЕЛА ПРОЧНОСТИ ПРИ ИЗГИБЕ

Введена с декабря 1987 г.

на срок до декабря 1992 г.

УТВЕРЖДАЮ

Зам. директора ВостИО

по научной работе,

канд. техн. наук

_________ А.Ф. Маурин

ТЕХНИЧЕСКИЙ ОТЧЕТ

по метрологической аттестации методики определения предела прочности при изгибе

огнеупорных изделий

На метрологическую аттестацию представлена методика выполнения измерения предела прочности при изгибе огнеупорных изделий.

Настоящая методика предназначена для определения предела прочности при изгибе огнеупорных изделий при температуре (20 ± 15) °С. Методика применяется для обеспечения НИР.

1. МЕТРОЛОГИЧЕСКИЕ ПАРАМЕТРЫ МВИ

1.1. Рабочий диапазон измерения температуры нагревания образцов (20 ± 15) °С.

1.2. Относительная погрешность результата измерения предела прочности при изгибе на одном образце D = 2 %.

1.3. Гарантируемое относительное предельное отклонение результата измерения предела прочности при изгибе от результата определения не должно превышать 32,0 %.

2. МЕТОДЫ ОЦЕНКИ МЕТРОЛОГИЧЕСКИХ ПАРАМЕТРОВ

2.1. Метрологические параметры определяются на основе анализа архивных данных по измерению предела прочности при изгибе по всем классам материалов и во всем диапазоне измерений.

Настоящая методика предназначена для определения предела прочности при изгибе огнеупорных материалов при температуре (20 ± 15) °С. МВИ предназначена для обеспечения НИР.

1. СРЕДСТВА ИЗМЕРЕНИЙ И ВСПОМОГАТЕЛЬНЫЕ УСТРОЙСТВА

Разрывная испытательная машина типа Р-0,5 по ГОСТ 7855-84 с максимальным нагружающим усилием 5 кН. Штангенциркуль ШЦ-III-315-0,1 по ГОСТ 166-80 для измерения поперечных размеров испытуемого образца.

Угломер тип 1-2 ГОСТ 5378-66 для измерения перпендикулярности смежных плоскостей образца.

Линейка - 300 ГОСТ 427-75 для измерения расстояния между осями нагружающих опор.

Шкаф сушильный типа СНОЛ-3,5.3,5.3,5/3-М2 по ТУ 16.531.409-72У42.

Весы лабораторные общего назначения по ГОСТ 24104-80Е с допускаемой погрешностью взвешивания ±0,1 г.

При изменении указанной нормативно-технической документации на средства измерения, они должны удовлетворять требованиям вновь введенной документации.

2. МЕТОД ИЗМЕРЕНИЙ

Сущность метода состоит в нагружении образца по схеме трехточечного изгиба, измерении величины разрушающей нагрузки и расчета предела прочности при изгибе.

3. ПОДГОТОВКА И ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Подготовка образцов

Образцы в виде балочек прямоугольного или квадратного поперечного сечения от 15 до 30 мм длиной (100 ± 5) мм (только для образцов с мелкозернистой плотной структурой) или (175 - 200) мм могут быть изготовлены из огнеупорных масс любым способом уплотнения или вырезаны из изделий. От каждой пробы (изделия) изготавливают три образца.

Образцы должны иметь правильную геометрическую форму без видимых дефектов в виде трещин, выбоин и др. Образцы, имеющие отбитости и трещины, не испытывают.

На каждом образце помечают плоскости, к которым необходимо прикладывать нагрузку при испытании с учетом того, что направление приложения давления при их испытании должно совпадать с направлением уплотнения огнеупорной массы или направлением прессования изделия (образца) при его изготовлении. Помеченные плоскости образцов должны быть подшлифованы и параллельны.

Параллельность плоскостей оценивают по максимальной разнице в высоте сечения образца по его длине. Отклонение от параллельности не должно превышать 0,5 % от высоты сечения образца.

Угол между смежными плоскостями должен быть в пределах (90,0 ± 0,5) °С.

Образцы перед испытанием высушивают до постоянной массы при температуре, которая на 10 °С выше температуры кипения охлаждающей жидкости, применяемой при изготовлении или шлифовании.

Масса считается постоянной, если результат последующего взвешивания, проведенного через 1 ч сушки, отличается от предыдущего не более чем на 0,1 %.

Если образцы изготовляли или шлифовали всухую или с водой, то сушка должна проводиться при температуре (110 ± 5) °С. Образцы должны остывать на воздухе до комнатной температуры.

Образцы не высушивают, если испытание проводят непосредственно после обжига изделий и при изготовлении образцов не применялась охлаждающая жидкость. Гидратирующиеся образцы охлаждают и хранят в эксикаторе.

3.2. Подготовка к испытанию

Высушенный до постоянной массы образец измеряют штангенциркулем: ширину и высоту с точностью до 0,01 мм; длину с точностью до 1 мм. Измерение ширины и высоты производят на обоих концах образца и в средней части; за результат принимают среднее арифметическое значение трех измерений каждой величины.

Измеряют расстояние между осями крайних нагрузочных стержней с точностью до 1 мм.

Образец одной из помеченных плоскостей устанавливают так, чтобы продольная ось испытуемого образца находилась под прямым углом к опорам, а поперечная ось образца находилась в одной плоскости с осью среднего нагрузочного стержня.

3.3. Проведение испытания

После установки образца включают испытательную машину и повышают нагрузку до полного разрушения образца. Нагружение производят при минимальной скорости перемещения активного захвата машины, равной 2 мм/мин, чем обеспечивается скорость нарастания изгибающих напряжений в образце около 1 Н/(мм2 × с).

После разрушения образца отсчитывают величину разрушающей нагрузки по показанию контрольной стрелки на шкале силоизмерителя. Данные всех измерений заносят в журнал по рекомендуемой форме, приведенной в приложении.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ И ОЦЕНКА ПОКАЗАТЕЛЕЙ ТОЧНОСТИ

Предел прочности при изгибе sизг. в Н/мм2, вычисляют по формуле:

sизг. = ![]() ,

,

где F - разрушающая нагрузка в Н*;

а - расстояние между осями опор в мм;

b - ширина образца в мм;

h - высота образна в мм.

Полученный результат sизг. округляют до 0,1 Н/мм2.

* 1 кГс = 10 Н; 1 кГс/см2 = 0,1 Н/мм2.

За результат измерения предела прочности при изгибе принимается результат, вычисленный по вышеуказанной формуле в результате испытания образца.

За результат определения предела прочности при изгибе принимают среднее арифметическое значение результатов измерений на каждом из трех испытуемых образцов, изготовленных из одной шихты или изделия.

Полученный результат определения предела прочности при изгибе округляют до 0,1 Н/мм2.

Относительная погрешность результата измерения предела прочности при изгибе на одном образце D = 2 %.

Гарантируемое относительное предельное отклонение результата измерения предела прочности при изгибе от результата определения не должно превышать 32,0 %.

5. ТРЕБОВАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

5.1. К проведению испытаний допускается персонал, ознакомленный с устройством и принципом работы установки, с методической инструкцией по технике безопасности.

5.2. При работе на установке должны соблюдаться «Правила техники безопасности при эксплуатации электроустановок потребителей», утвержденные Госэнергонадзором.

И.о. Зав. лабораторией

термомеханических исследований А.А. Малютин

Испытатели:

Инженер С.А. Гладковская

СОГЛАСОВАНО

Зав. лабораторией

стандартизации М.И. Диесперова

Зав. базовой метрологической

лабораторией Г.И. Кузеванова

ПРИЛОЖЕНИЕ 2

Обязательное

ПЕРЕЧЕНЬ

документов, на которые имеются ссылки в технических условиях

|

Обозначение |

Наименование |

|

Материалы и изделия огнеупорные. Общие требования к методам анализа. |

|

|

Материалы и изделия огнеупорные. Метод определения гигроскопической влаги. |

|

|

Материалы и изделия огнеупорные. Методы определения потери массы при прокаливании. |

|

|

Материалы и изделия огнеупорные. Методы определения окиси алюминия. |

|

|

Материалы и изделия огнеупорные теплоизоляционные стекловолокнистые. Технические условия. |

|

|

Маркировка грузов |

|

|

ГОСТ 10198-78 |

Ящики деревянные для грузов массой св. 500 до 20000 кг. Общие технические условия. |

|

Поддоны плоские |

|

|

ГОСТ 21929-76 |

Транспортирование грузов пакетами. Общие требования. |

|

ГОСТ 8828-75 |

Бумага двухслойная упаковочная. Общие технические условия. |

|

Материалы и изделия огнеупорные. Маркировка, упаковка, транспортирование и хранение. |

|

|

ОСТ 14-8-216-87 |

Изделия огнеупорные. Требования к приемке продукции. Порядок оформления результатов приемки на заводах (производствах) - изготовителях. |

(Новая редакция, Изм. № 1).

Приложение 3 (Исключено, Изм. № 2).

ПРИЛОЖЕНИЕ 4

Обязательное

Лист регистрации изменений ТУ 14-8-440-83

|

Наименование документа, содержащего изменение |

Дата отраслевой регистрации |

Перечень пунктов технических условий, на которые распространяются изменения |

Дата и номер государственной регистрации |

|

Изменение № 1 |

Вводная часть Раздел 1, наименование Пункт 2.1 Пункт 4.1 Пункт 5.1 Пункт 5.2 Пункт 5.3 Пункт 5.4 |

(Новая редакция, Изм. № 1).

Начальник технико-экономического отдела Г.А. Гильштейн

СОДЕРЖАНИЕ