МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

МАТЕРИАЛЫ И ИЗДЕЛИЯ

ОГНЕУПОРНЫЕ Технические условия Refractory heat-insulating mullite-silica |

ГОСТ |

Дата введения 01.01.81

Настоящий стандарт распространяется на теплоизоляционные огнеупорные муллитокремнеземистые стекловолокнистые материалы и изделия, применяемые:

в качестве теплоизоляционного, компенсационного материала для воздухонагревателей доменных печей, теплоизоляции термических, нагревательных, вертикально-секционных, цилиндрических и других типов печей, металлопроводов, укрытий желобов для чугуна и шлака, нагревательных колодцев, утепления головной части слитков и отливок из чугуна и стали и других объектов;

в качестве рабочего (незащищенного) слоя футеровки, не подвергающейся действию расплавов, агрессивных газовых сред, истирающих усилий, механических ударов и газовых потоков со скоростью более 10 м/с; для промежуточного (защищенного) слоя футеровки.

(Измененная редакция, Изм. № 2).

1. МАРКИ

1.1. Материалы и изделия в зависимости от кажущейся плотности и температуры применения делятся на марки, указанные в табл. 1

|

Марка |

Наименование и характеристика |

Максимальная температура применения, °С |

|

Материалы |

|

|

|

МКРВ |

Муллитокремнеземистая вата - теплоизоляционный материал, предназначенный в том числе для изготовления теплоизоляционных огнеупорных изделий |

1150 |

|

МКРР-130 |

Муллитокремнеземистый рулонный материал с кажущейся плотностью не более 130 кг/м3 |

1150 |

|

МКРРХ-150 |

Муллитокремнеземистый хромсодержащий рулонный материал с кажущейся плотностью не более 150 кг/м3 |

1300 |

|

Изделия |

|

|

|

МКРВ-200 |

Муллитокремнеземистый войлок с кажущейся плотностью не более 200 кг/м3 |

1150 |

|

МКРВХ-250 |

Муллитокремнеземистый хромсодержащий войлок с кажущейся плотностью не более 250 кг/м3 |

1300 |

|

МКРФ-100 |

Муллитокремнеземистый фетр с кажущейся плотностью не более 100 кг/м3 |

1150 |

|

МКРП-340 |

Муллитокремнеземистые плиты с кажущейся плотностью не более 340 кг/м3 |

1150 |

|

МКРП-400 |

Муллитокремнеземистые плиты с кажущейся плотностью не более 400 кг/м3 |

1150 |

|

МКРП-450 |

Муллитокремнеземистые плиты с кажущейся плотностью не более 450 кг/м3 |

1150 |

|

МКРПХ-450 |

Муллитокремнеземистые хромсодержащие плиты с кажущейся плотностью не более 450 кг/м3 |

1300 |

|

МКРВ-340 |

Муллитокремнеземистые вставки с кажущейся плотностью не более 340 кг/м3 |

1600* |

|

МКРИ-350 |

Муллитокремнеземистые изделия с кажущейся плотностью не более 350 кг/м3 |

1150 |

|

МКРИ-500 |

Муллитокремнеземистые изделия сложной конфигурации с кажущейся плотностью не более 500 кг/м3 |

1150 |

|

МКРК-500 |

Муллитокремнеземистый картон с кажущейся плотностью не более 500 кг/м3 |

1150 |

|

_______ * Применяют однократно для утепления слитков. |

||

(Измененная редакция, Изм. № 2).

2. РАЗМЕРЫ

2.1. Размеры и предельные отклонения материалов и изделий должны соответствовать требованиям, указанным с табл. 2, или должны быть согласованы между изготовителем и потребителем.

мм

|

Наименование материала и изделия |

Длина |

Ширина |

Толщина |

|||

|

Номинальная |

Предельное отклонение |

Номинальная |

Предельное отклонение |

Номинальная |

Предельное отклонение |

|

|

Рулонный материал |

5000 - 15000 |

±100 |

600 - 1400 |

±20 |

20, 30, 40 |

±5 |

|

Войлок |

5000 - 15000 |

±100 |

600 - 1400 |

±20 |

20, 30, 40 |

±5 |

|

Плиты |

600, 700 |

±10 |

400, 500 |

±10 |

30, 40, 50, 60 |

±5 |

|

Бумага |

- |

- |

500 - 1000 |

±20 |

0,5; 1,2 |

±0,3 |

|

Картон |

800 - 1200 |

±20 |

500 - 800 |

±20 |

3, 4, 5, 6, 7 |

±0,5 |

|

Фетр |

1000 - 10000 |

±100 |

600 - 1400 |

±20 |

15 - 35 |

±5 |

2.2. Размеры и предельные отклонения изделий марок МКРВ-340, МКРИ-350, МКРИ-500 должны быть согласованы между изготовителем и потребителем.

2.1. 2.2 (Измененная редакция, Изм. № 2).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Материалы и изделия должны изготовляться в соответствии с требованиями настоящего стандарта.

3.2. По физико-химическим показателям материалы и изделия должны соответствовать требованиям, указанным в табл. 3.

|

Наименование показателя |

Норма для марки |

|||||||||||||

|

материала |

изделия |

|||||||||||||

|

МКРВ |

МКРР-130 |

МКРРХ-150 |

МКРВ-200 |

МКРП-340 |

МКРП-400 |

МКРВ-340 |

МКРВХ-250 |

МКРП-450 |

МКРПХ-450 |

МКРИ-350 |

МКРИ-500 |

МКРК-500 |

МКРФ-100 |

|

|

Массовая доля на прокаленное вещество, %: |

||||||||||||||

|

Al2O3, не менее 50 |

50 |

51 |

48 |

50 |

50 |

48 |

50 |

48 |

45 |

45 |

50 |

45 |

45 |

50 |

|

Al2O3 + SiO2, не менее |

97 |

97 |

93 |

97 |

97 |

97 |

97 |

93 |

90 |

86 |

97 |

90 |

90 |

97 |

|

Cr2O3, в пределах |

- |

- |

2 - 4 |

- |

- |

- |

- |

2 - 4 |

- |

2 - 4 |

- |

- |

- |

- |

|

Изменение массы при прокаливании, %, не более |

0,6 |

0,6 |

0,6 |

2,0 |

6,0 |

1,0 |

- |

2,0 |

10,0 |

10,0 |

10,0 |

10,0 |

10,0 |

1,0 |

|

в пределах |

- |

- |

- |

- |

- |

- |

6-12 |

- |

- |

- |

- |

- |

- |

- |

|

Кажущаяся плотность, кг/м3: |

||||||||||||||

|

не более |

- |

130 |

150 |

200 |

340 |

400 |

340 |

250 |

450 |

450 |

350 |

500 |

500 |

100 |

|

не менее |

- |

65 |

80 |

75 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

3.1, 3.2. (Измененная редакция, Изм. № 2).

3.2.1. Для материалов марок МКРР-130, МКРРХ-150 массовая доля неволокнистых включений размером до 0,5 мм не нормируется, размером 0,5 мм и выше допускается не более 3 %; средний диаметр волокна - не более 4 мкм.

3.2.2. Теплопроводность, отнесенная в средней температуре образца (600 ± 25) °С, для марок: МКРВ-340 и МКРП-340 - не более 0,23 Вт/(м×К), МКРП-450 - не более 0,28 Вт/(м×К), МКРК-500 - не более 0,16 Вт/(м×К).

3.2.3. Для изделий марки МКРК-500 предел прочности на разрыв допускается не менее 0,5 Н/мм2; марки МКРФ-100 - не менее 0,01 Н/мм2.

(Поправка).

3.2.4. Для изделий марки МКРВ-340 массовая доля гигроскопической влаги - не более 1 %.

3.2.5. Допускается увеличение изменения массы при прокаливании для марки МКРВ до 2 %. Показатель не является браковочным.

3.2.1 - 3.2.5. (Введены дополнительно, Изм. № 2).

3а. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3а.1. При производстве и применении теплоизоляционных стекловолокнистых материалов и изделий вредным производственным фактором является пыль стекловолокна, относящаяся к 4-му классу опасности. Величина предельно допустимой концентрации пыли стекловолокна в воздухе рабочей зоны производственных помещений не должна превышать 4 мг/м3 (ГОСТ 12.1.005).

Пыль стекловолокна может оказывать вредное воздействие на дыхательные пути и кожные покровы человека.

Острые отравления при изготовлении и применении стекловолокнистых изделий исключены.

3а.2. Общие требования безопасности при производстве и применении теплоизоляционных стекловолокнистых материалов и изделий должны соблюдаться в соответствии с требованиями ГОСТ 12.0.001, ГОСТ 12.0.003, ГОСТ 12.1.005, ГОСТ 12.4.028, ГОСТ 12.4.041.

3а.3. При производстве теплоизоляционных стекловолокнистых изделий и материалов должна соблюдаться система стандартов по охране окружающей среды - ГОСТ 17.0.0.01, ГОСТ 17.2.3.02 и «Указания и нормы технологического проектирования и технико-экономические показатели энергетического хозяйства предприятий черной металлургии» (т. 17, 18, 30).

3а.4. Теплоизоляционные стекловолокнистые материалы и изделия нетоксичны, пожаро- и взрывобезопасны. При их хранении и транспортировании вредные примеси не выделяются. При производстве теплоизоляционных стекловолокнистых материалов и изделий все рабочие помещения должны быть обеспечены принудительной приточно-вытяжной вентиляцией.

Разд. 3а. (Введен дополнительно, Изм. № 1).

4. ПРАВИЛА ПРИЕМКИ

4.1. Материалы и изделия принимают партиями. Каждая партия должна состоять из материалов или изделий одной марки, оформленная одним документом о качестве, содержащим:

товарный знак и наименование предприятия-изготовителя или товарный знак;

номер партии;

марку материала или изделия;

количество грузовых мест и номера мест;

массу брутто и нетто;

штамп технического контроля;

обозначение настоящего стандарта;

результаты испытаний;

дату отгрузки.

Массу партии устанавливают для материалов не более 50 т, для изделий - не более 30 т, масса рулона бумаги - не более 70 кг.

(Измененная редакция, Изм. № 1).

4.2. Правила приемки - по ГОСТ 8179 со следующими дополнениями.

4.2.1. Для проверки соответствия качества материалов и изделий от партии составляют выборку в количестве, указанном в табл. 4.

|

Наименование материала и изделия |

Количество выборки, % |

|

Вата |

0,04 |

|

Рулонный материал, войлок и фетр |

0,3 - 2,5 |

|

Плиты, вставки и изделия сложной конфигурации |

0,04 - 0,2 |

|

Бумага и картон |

0,01 - 5 |

(Измененная редакция, Изм. № 2).

4.2.2. Определение массовой доли Al2O3, SiO2 и Cr2O3, изменения массы при прокаливании и кажущейся плотности для ваты и рулонного материала проводят на каждой партии.

Определение кажущейся плотности изменения массы при прокаливании для изделий проводят на каждой партии.

4.2.3. Определение содержания неволокнистых включений и среднего диаметра волокна для ваты и рулонного материала изготовитель проводит периодически на каждой третьей партии, а определение массовой доли Al2O3, SiO2 и Cr2O3, теплопроводности и предела прочности на разрыв для изделий - на каждой пятой партии.

4.3. (Исключен, Изм. № 1).

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Для проведения испытаний из выборки отбирают образцы или пробы в количестве, указанном в табл. 5.

5.2. Определение размеров материалов и изделий

5.2.1. Проверку размеров материалов и изделий (кроме толщины рулонного материала, войлока, бумаги, картона и фетра) проводят мерительным инструментом, обеспечивающим погрешность измерения не более 3 мм.

|

Наименование показателя |

Количество образцов или проб, подлежащих испытаниям, шт. |

|

|

материала |

изделия |

|

|

Размеры |

5 |

5 |

|

Массовая доля Al2O3, Al2O3+SiO2, Cr2O3, изменение массы при прокаливании |

1 |

1 |

|

Кажущаяся плотность |

5 |

5 |

|

Содержание неволокнистых включений |

3 |

- |

|

Средний диаметр волокна |

3 |

- |

|

Теплопроводность |

- |

1 |

|

Предел прочности на разрыв |

- |

3 |

Примечание. Для определения химического состава берется средняя проба от всех образцов или проб.

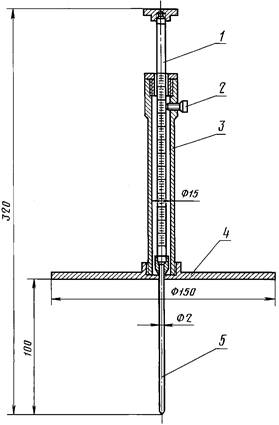

5.2.2. Толщину рулонного материала и войлока измеряют с помощью игольчатого толщиномера (черт.1).

Для определения толщины рулон укладывают на ровное твердое основание. На поверхность рулона устанавливают толщиномер, масса диска 4 с трубкой 3 которого создает удельную нагрузку 0,0005 МПа.

Нажимая рукой на стержень толщиномера 1, прокалывают рулон иглой 5 на всю его толщину, после чего фиксируют стержень винтом 2. Толщину рулона определяют по делению шкалы, находящейся на уровне верхнего края трубки толщинометра. Измерения проводят с погрешностью не более 1 мм.

Толщину рулона измеряют в 8 местах: 3 замера по длине, 2 - по ширине и 3 - по средней линии, на равном расстоянии друг от друга, но не менее 100 мм от каждого края рулона.

За результат испытания принимается среднее арифметическое результатов всех измерений.

Черт. 1

(Измененная редакция, Изм. № 1, 2).

5.2.3. Толщину фетра и картона определяют по ГОСТ 13199.

(Измененная редакция, Изм. № 2).

5.3. Массовую долю Al2O3, SiO2 и Cr2O3, изменение массы при прокаливании определяют по ГОСТ 2642.0, ГОСТ 2642.2 и ГОСТ 2642.4, ГОСТ 2642.3, ГОСТ 2642.9 и ГОСТ 24523.6. Допускается применение других методов анализа, обеспечивающих требуемую точность определения.

5.4. Определение кажущейся плотности

5.4.1. Кажущуюся плотность (gкаж) рулонного материала, войлока, фетра, картона и плит определяют по ГОСТ 24468 с учетом дополнений, приведенных ниже. Кажущуюся плотность материала и изделий марок МКРР-130, МКРВ-200 определяют на образце шириной 0,6 м, длиной 0,5 - 1,0 м; толщину определяют по п. 5.2.2 настоящего стандарта.

Длину, ширину и толщину образца фетра, картона, плит определяют измерительным инструментом с ценой деления 1 мм. За результат измерения кажущейся плотности принимают среднее арифметическое результатов определений на пяти образцах. Максимальная погрешность измерений - 3 %.

(Измененная редакция, Изм. № 2).

5.4.2. (Исключен, Изм. № 2).

5.4.3. Кажущуюся плотность (g) изделий сложной конфигурации и вставок, кг/м3, вычисляют по формуле

![]()

где m - масса изделия, кг, определенная с погрешностью не более 0,01 кг;

V - расчетный объем изделия, м3, определенный по чертежам с погрешностью не более 0,001 м3;

W - массовая доля гигроскопической влаги.

За результат измерения кажущейся плотности принимают среднее арифметическое результатов определений на пяти образцах.

5.5. Определение массовой доли неволокнистых включений

Для определения массовой доли неволокнистых включений размером 0,5 мм и более навеску материала массой 5 г взвешивают в граммах с точностью до третьего десятичного знака на лабораторных весах общего назначения по ГОСТ 24104*не ниже 2-го класса точности с наибольшим пределом взвешивания до 200 г или любых других весах с метрологическими характеристиками не хуже вышеуказанных и прокаливают в муфельной печи при температуре 700 - 800 °С в течение 30 мин. После охлаждения материал протирают через сито № 12 по ГОСТ 6613 до полного его прохождения.

_______

* С 1 июля 2002 г. введен в действие ГОСТ 24104-2001.

Подготовленный таким образом материал помещают в стеклянный стакан ВН-1000, на котором нанесены две метки на расстоянии 130 мм друг от друга, причем верхняя метка должна находиться на расстоянии 20 мм от верха. Стакан с исследуемым материалом заполняют водой до верхней метки и взмучивают стеклянной палочкой. Через 10 с с помощью сифона столб жидкости между двумя метками сливают: операцию повторяют до получения между двумя метками прозрачного столба жидкости. Неволокнистые включения, осевшие на дно стакана, переносят в фарфоровый тигель, сушат при температуре 100 - 120 °С до постоянной массы и просеивают через сито № 05 по ГОСТ 6613. Остаток на сите взвешивают в граммах с точностью до третьего десятичного знака.

Массовую долю неволокнистых включений N, %, размером 0,5 мм и более, рассчитывают по формуле

![]()

где m1 - масса навески, г;

m2 - масса остатка на сите, г.

Массовую долю неволокнистых включений размером 0,5 мм и более рассчитывают как среднее арифметическое результатов трех параллельных определений.

Допускаемые расхождения результатов трех параллельных определений не должны превышать 0,2 %.

5.6. Средний диаметр волокна определяют по ГОСТ 6943.2 или другими методами анализа, обеспечивающими требуемую ГОСТ 6943.2 точность измерения.

5.4.3, 5.5., 5.6. (Измененная редакция, Изм. № 2).

5.7. Определение теплопроводности

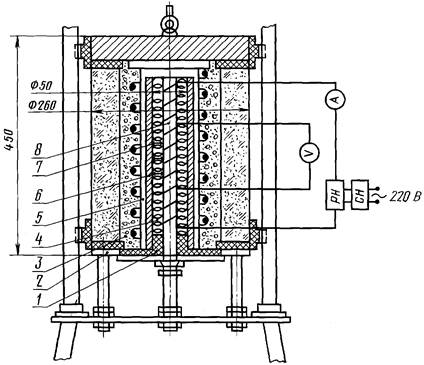

5.7.1. Теплопроводность плит и вставок определяют на приборе (черт. 2)

Прибор состоит из металлического основания 2, на котором между двумя фланцами укреплена втулка 1 из легковесного огнеупора по ГОСТ 5040. На втулку плотно насажена труба 5 из жаропрочной стали по ГОСТ 5632. Через центральное отверстие втулки проходит осевой нагреватель 8 - корундовая трубка, на которой снаружи уложена проволока длиной 4 - 5 м из жаростойкого сплава диаметром 0,5 мм. Температура испытания достигается нагревом образца в печи 3. Радиальный перепад температур определяют с помощью шести термопар 7 с диаметром термоэлектродов 0,2 мм, две из которых, расположенные в центре образца, являются измерительными, а две верхних и две нижних - контрольными. Пульт управления содержит регуляторы напряжения для питания печи и осевого нагревателя, стабилизатор напряжения, приборы для измерения тока и напряжения на центральном участке осевого нагревателя (класса не ниже 0,5), переключатель термопар и потенциометр класса не ниже 0,05 для измерения термоэдс. Расстояние между потенциометрическими выводами ~ 70 мм.

Из плиты или вставки, на расстоянии не менее 100 мм от сторон, с помощью трубчатого тонкостенного ножа из жаропрочной стали по ГОСТ 5632 вырезают образец 4 диаметром 50 мм с внутренним отверстием, обеспечивающим плотную посадку образца на нагреватель. Нож одновременно является обоймой 6 для помещения образца в прибор. Во избежание дополнительного уплотнения при вырезании образца допускается изготовление составного образца (из 3 - 4 кусков).

Черт. 2

Включают печь и нагревают образец до температуры (400 ± 25) °С. Добиваются установления стационарного состояния, чтобы в течение 1 ч показания всех термопар изменялись не более чем на 3 - 5 °С, а перепады температур ∆Тп = Тгор - Тхол - на 3 - 2 °С. Измеряют конечный перепад температур между измерительными термопарами и учитывают его в виде поправки ∆Тп при расчете теплопроводности. Затем включают осевой нагреватель и добиваются создания температур 100 - 150 °С по радиусу образца, причем средняя температура образца должна составлять (600 ± 25) °С.

Убедившись, что полученное распределение температур является стационарным, два-три раза (через каждые 20 мин) записывают показания потенциометра и электроизмерительных приборов.

Теплопроводность (λ), Вт/(м×К), рассчитывают по формуле

![]()

где Q = I × U - радиальный тепловой поток, Вт;

I - сила тока через осевой нагреватель, А;

U - падение напряжения на участке нагревателя длиной l, В;

l - расстояние между потенциометрическими выводами, м;

∆Т = Т2 - Т1 - перепад температур в точках r2, r1, °С;

r1, r2 - расстояние между центральной осью нагревателя и координатами спаев холодной и горячей измерительных термопар, м;

∆Тп - температурная поправка, °С.

Значение

λ относят к средней температуре образца ![]()

В случае анизотропных материалов метод пригоден для испытания теплопроводности в направлении, обладающем радиальной симметрией. Максимальная систематическая погрешность метода составляет ±15 %.

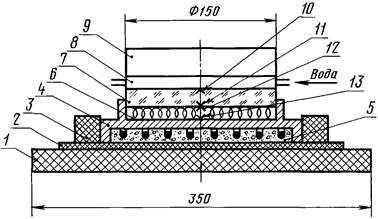

5.7.2. Теплопроводность картона определяют на приборе (черт. 3).

Черт. 3

Прибор состоит из асбоцементного основания 1, асбестовой плиты толщиной 4 - 5 мм 2, на которой расположена дискообразная печь 5 со спиральным нагревателем. На верхнюю часть печи насажена платформа 4 с боковой теплоизоляцией 3, служащая для выравнивания температур в образце, на платформу устанавливается образец 6 и эталон 7. В качестве эталона применяют кварцевое оптическое стекло по ГОСТ 15130 в виде дисков толщиной 12 - 15 мм и диаметром 150 мм. На эталон устанавливают холодильник 8, охлаждаемый проточной водой, и груз 9. Перепад температур в образце и эталоне определяют с помощью четырех платино-платинородиевых или хромель-алюмелевых термопар толщиной 0,2 мм или 0,3 мм. Две из них 10, 11 помещены в канавки глубиной (2,0 ± 0,1) мм и шириной 1,5 - 2,0 мм, прорезанные в верхней и нижней плоскости эталона так, чтобы спаи термопар находились в центре эталонного диска, к спаям двух других 12, 13 точечной сварки приварены пластинки из платиновой фольги размером 10 × 10 × 0,05 мм.

Термопары в эталон заделывают с помощью замазки состава: массовая доля жидкого стекла по ГОСТ 13078 - 40 %, кварцита по ГОСТ 9854 фракции ниже 0,088 - 60 %. Измерение термоэдс производится с помощью потенциометра класса не ниже 0,05.

На изделия с помощью ножа вырезают образец диаметром (150 ± 3) мм и толщиной 4 - 10 мм. Если толщина изделия меньше 4 мм, то образец набирают из нескольких слоев, достигая суммарной толщины не менее 4 мм.

Толщину образца определяют с помощью индикаторной стойки с ценой деления индикатора 0,01 мм как расстояние между двумя плоскими параллельными поверхностями, контактирующими с образцом при давлении (5 ± 0,2) кПа.

Расстояние между центрами спаев термопар в эталоне определяют предварительным измерением глубины канавок с помощью индикаторного глубиномера ГИ по ГОСТ 7661 или с помощью штангенглубиномера по ГОСТ 162 с внесением поправки на диаметр спаев. Образец устанавливают в набранной ячейке на платформу печи, подают воду в холодильник и включают печь. Замер температур на горячей и холодной стороне образца проводят каждые 15 мин.

При достижении средней температуры образца (600 ± 25) °С, проводят выдержку в течение 60 мин, после чего через каждые 15 мин делают три серии замеров показаний приборов. За разность температур между горячей и холодной сторонами образца и эталона принимают среднее арифметическое трех определений, вычисленное с точностью до 1 °С.

Теплопроводность (λ), Вт/(м×К), вычисляют по формуле

![]()

где ∆Тобр = Тобр. гор - Тобр. хол - разность температур между горячей и холодной стороной образца, °С;

λэт - значение теплопроводности кварцевого оптического стекла при температуре, °С;

![]()

рассчитанное из уравнения

λэт = (1,328 + 1,66 × 10-3 Т - 1,2 × 10-5 Т2) Вт/(м×K), где

Т - средняя температура эталона, °С;

dэт - расстояние между спаями термопар в эталоне, м;

dобр - толщина образца, м;

∆Тэт. = Тэт. гор - Тэт. хол - разность температур между горячей и холодной стороной эталона, °С.

Значение λ относят к средней температуре образца

![]()

Максимальная аппаратурная погрешность метода составляет ±13 %.

5.7.1, 5.7.2. (Измененная редакция, Изм. № 2).

5.8. Предел прочности фетра и картона на разрыв определяют по ГОСТ 13525.1.

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Маркировка, упаковка, транспортирование продукции - по ГОСТ 24717. Транспортная маркировка грузовых мест - по ГОСТ 14192.

6.2. Вату, рулонный материал и войлок обертывают бумагой по ГОСТ 8273 по боковой поверхности рулона или упаковывают в деревянные ящики по ГОСТ 2991 (типов III-2, III-3, VI-2, VI-3), ГОСТ 10198 (типов I-1, I-2), остальные материалы и изделия упаковывают в деревянные ящики по ГОСТ 2991 (типов III-2, III-3, VI-3), ГОСТ 10198 (типов I-1, I-2) или контейнеры по ГОСТ 20259 или по ГОСТ 19677, или по нормативно-технической документации с перестилкой водонепроницаемой бумагой по ГОСТ 8828 или по ГОСТ 25880.

На каждом грузовом месте должна быть наклеена этикетка или поставлен несмываемой краской штамп с указанием номера партии, условного обозначения и количества изделий.

Ящики с продукцией допускается транспортировать пакетами.

Формирование пакетов по ГОСТ 24597, ГОСТ 26663 и в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

Материалы и изделия, транспортируемые в районы Крайнего Севера и в труднодоступные районы, упаковывают в тару по ГОСТ 15846 и ГОСТ 18051.

6.1, 6.2. (Измененная редакция, Изм. № 2).

6.3. Изделия транспортируют железнодорожным, водным или автомобильным транспортом в соответствии с правилами перевозки грузов и условиями погрузки и крепления грузов, действующими на транспорте соответствующего вида.

(Измененная редакция, Изм. № 1).

6.4. Хранение материалов и изделий - по п. 4.2 ГОСТ 24717.

(Введен дополнительно, Изм. № 2).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 08.05.79 № 1639

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

Обозначение НТД, на который дана ссылка |

Номер пункта |

5. Ограничение срока действия снято по Протоколу № 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

6. ИЗДАНИЕ с Изменениями № 1, 2, утвержденными в декабре 1985 г. и в июне 1990 г. (ИУС 3-86, 10-90)