ГОСТ 26665-97

(ИСО 2726-73)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РУБАНКИ МЕТАЛЛИЧЕСКИЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И

СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Межгосударственным техническим комитетом МТК 95 «Инструмент»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 11-97 от 25 апреля 1997 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Белоруссия |

Госстандарт Белоруссии |

|

Грузия |

Грузстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Киргизская Республика |

Киргизстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Туркменистан |

Главная государственная инспекция Туркменистана |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 Настоящий стандарт представляет собой полный аутентичный текст международного стандарта ИСО 2726-73 «Рубанки в металлической колодке» и содержит дополнительные требования, отражающие потребности экономики страны

4 Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 10 декабря 1997 г. № 407 межгосударственный стандарт ГОСТ 26665-97 введен в качестве государственного стандарта Российской Федерации с 1 июля 1998г.

5 ВЗАМЕН ГОСТ 26665-91

СОДЕРЖАНИЕ

ГОСТ 26665-97

(ИСО 2726-73)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РУБАНКИ МЕТАЛЛИЧЕСКИЕ

Технические условия

Metal-bodies

planes.

Specifications

Дата введения 1998-07-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на металлические рубанки, предназначенные для строгания древесины при выполнении столярных и плотничных работ.

Стандарт не распространяется на рубанки с биметаллическим корпусом.

Требования настоящего стандарта являются обязательными.

Требования по безопасности изложены в 5.1-5.4, 7.7, 7.10.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.014-78 Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032-74 Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.104-79 Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 9.302-88 Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.306-85 Покрытия металлические и неметаллические неорганические. Обозначения

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические требования

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 1435-90 Прутки, полосы и мотки из инструментальной нелегированной стали. Общие технические условия

ГОСТ 1583-93 Сплавы алюминиевые литейные. Технические условия

ГОСТ 2695-83 Пиломатериалы лиственных пород. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 4976-83 Лаки марок НЦ-218, НЦ-221, НЦ-222, НЦ-223, НЦ-224, НЦ-228, НЦ-243 мебельные. Технические условия

ГОСТ 5378-88 Угломеры с нониусом. Технические условия

ГОСТ 5950-73 Прутки и полосы из инструментальной легированной стали. Технические условия

ГОСТ 7016-82 Изделия из древесины и древесных материалов. Параметры шероховатости

ГОСТ 8486-86 Пиломатериалы хвойных пород. Технические условия

ГОСТ 9013-59 Металлы. Методы испытаний. Измерение твердости по Роквеллу

ГОСТ 9198-83 Эмали марок НЦ-11 и НЦ-11А. Технические условия

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ГОСТ 11368-89 Массы древесные прессовочные. Технические условия

ГОСТ 12034-77 Эмали марок МЛ-165, МЛ-165ПМ и МС-160. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16588-91 Пилопродукция и деревянные детали. Методы определения влажности

ГОСТ 17648-83 Полиамиды стеклонаполненные. Технические условия

ГОСТ 18088-83 Инструмент металлорежущий, алмазный, дереворежущий и слесарно-монтажный. Упаковка, маркировка, транспортирование и хранение

ГОСТ 18242-72 Статический приемочный контроль по альтернативному признаку. Планы контроля

ГОСТ 20282-86 Полистирол общего назначения. Технические условия

3 ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

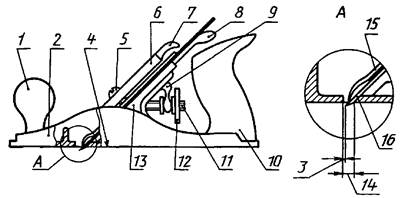

3.1 Обозначения деталей и основные размеры рубанков должны соответствовать указанным на рисунке 1 и в таблице 1.

1 - ручка; 2 - корпус (колодка); 3 - зазор; 4 - подошва; 5 - винт крышки ножа; 6 - крышка ножа; 7 - затвор крышки ножа; 8 - боковой регулировочный рычаг; 9 - регулировочный рычаг; 10 - рукоятка; 11 - регулировочный винт; 12 - регулировочная гайка; 13 - клин; 14 - проем; 15 - стружколом; 16 - нож

Рисунок 1

Рисунок не определяет конструкцию

Таблица 1

В миллиметрах

|

а ± 1 |

b ± 10 |

с ± 10 |

|

30 |

150 |

36 |

|

250 |

70 |

|

|

35 |

250 |

70 |

|

40 |

150 |

36 |

|

250 |

70 |

|

|

45* |

236 |

63 |

|

50 |

250 |

50 |

|

250 |

70 |

|

|

350 |

110 |

|

|

51* |

250 |

63 |

|

355 |

100 |

|

|

60* |

450 |

125 |

|

560 |

180 |

|

|

60 |

500 |

180 |

|

65 |

250 |

70 |

|

* Размеры рубанков, соответствующие ИСО 2726-73. |

||

4 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

4.2 Характеристики

Допускаются следы заделки раковин диаметром не более 4 мм в количестве не более 3 шт.

4.2.3 Параметры шероховатости Ra по ГОСТ 2789 поверхностей деталей рубанков должны быть, мкм, не более:

обработанных поверхностей

подошвы и боковых поверхностей корпуса ................. 3,2

корпуса (основания под нож) ......................................... 6,3

необработанных поверхностей

литье .................................................................................. 50

горячая ковка в штампах ................................................. 25

Параметр шероховатости поверхности деталей из древесины не должен быть более Rmmах 60 мкм по ГОСТ 7016.

4.2.4 Допуск плоскостности подошвы на длине 100 мм не должен превышать, мм:

у рубанков для чистового строгания .................................. 0,08

у рубанков для первичного строгания ............................... 0,1

у рубанков для грубого строгания ...................................... 0,15

По краям подошвы корпуса на расстоянии, равном 0,1 мм ширины корпуса, допускаются завалы, не превышающие удвоенного допуска плоскостности.

Допуск плоскостности передней поверхности рабочей части ножа не должен превышать 0,08 мм на длине не менее 25 мм от режущей кромки ножа.

4.2.5 Твердость цельных ножей и плакирующего слоя ножей должна быть 53...63 НRСэ по ГОСТ 9013 на участке длиной не менее 45 мм от режущей кромки.

4.2.6 Боковые обработанные поверхности корпуса должны быть параллельны и расположены под углом 90° ± 1° к поверхности подошвы.

Допускаются другие марки эмали по защитным свойствам не ниже указанных.

Детали рубанков, изготовленных из алюминиевых сплавов, допускается изготовлять без защитного покрытия.

4.2.8 Остальные металлические детали должны быть покрыты Хим.Окс.прм по ГОСТ 9.306, деревянные детали - лаком НЦ-218 по ГОСТ 4976.

Допускаются другие виды покрытий, не уступающие по внешнему виду и защитным свойствам вышеуказанным.

4.2.9 Лакокрасочные покрытия поверхностей рубанка должны соответствовать IV классу по ГОСТ 9.032, группа условий эксплуатации У2 по ГОСТ 9.104. Металлические и неметаллические неорганические покрытия по ГОСТ 9.306, группа условий эксплуатации 3 по ГОСТ 15150.

с шириной ножа 35 мм и менее ............................................. 3

с шириной ножа 40 мм, 45 мм, 50 мм и 51 мм ..................... 5

с шириной ножа более 51 мм ................................................ 9

Критерием предельного состояния ножа рубанка является износ задней грани режущей кромки ножа более 0,3 мм.

4.3 Требования к сырью и материалам

4.3.1 Основные детали рубанков следует изготавливать из следующих материалов:

корпус - из чугуна марки СЧ 10, СЧ 15 по ГОСТ 1412 или из других марок и материалов по механическим свойствам не ниже указанных.

Допускается изготовление корпуса из алюминиевых сплавов по ГОСТ 1583;

нож - из двухслойной стали: основной слой - из стали марок 30 по ГОСТ 1050, марок У8, У8А, У9 по ГОСТ 1435; плакирующий слой из стали марок 9ХФ, 9Х5ВФ, Х6ВФ, 9ХС по ГОСТ 5950 или из других марок стали, не уступающих по стойкости ножам, изготовленных из сталей, указанных выше.

Допускается изготовление цельных ножей из стали марок 9ХФ, Х6ВФ, 9Х5ВФ, 9ХС по ГОСТ 5950, марок У8, У8А, У9 по ГОСТ 1435 или из других марок по механическим свойствам не ниже указанных;

ручка и рукоятка - из полистирола ПСМ 2-4 по ГОСТ 20282, полиамида стеклонаполненного по ГОСТ 17648, пиломатериалов лиственных пород по ГОСТ 2695, массы древесно-прессовочной по ГОСТ 11368 или из других марок по механическим свойствам не ниже указанных.

4.4.1 К рубанку с механической регулировкой ножа должна быть приложена инструкция по эксплуатации.

Допускается требования по эксплуатации наносить на потребительскую тару или этикетку.

4.5 Маркировка

4.5.1 На каждом рубанке должен быть четко нанесен товарный знак предприятия-изготовителя или его наименование.

4.6.1 Упаковка рубанков - по ГОСТ 18088.

4.6.2 Варианты внутренней упаковки рубанков ВУ-1 и ВУ-2 по ГОСТ 9.014.

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

5.1 Проем должен иметь параллельные края под углом 90° ± 1° к боковым сторонам подошвы и зазор для обеспечения бокового регулирования (за исключением рубанков для отборки и зачистки четвертей).

5.2 Боковой регулировочный рычаг (у рубанков для чистового строгания) должен обеспечивать поворот режущей кромки ножа на ±1° 30¢ относительно поверхности подошвы.

Самопроизвольное смещение ножа в процессе работы не допускается.

Ручка и рукоятка должны неподвижно крепиться к корпусу рубанка.

6 ПРАВИЛА ПРИЕМКИ

6.1 Рубанки следует подвергать приемочному контролю и периодическим испытаниям.

6.2 Приемочный контроль должен состоять из сплошного и выборочного контроля.

При сплошном контроле проверяют соответствие рубанков требованиям 4.1 (в части соответствия образцам-эталонам), 4.2.1, 4.2.2, 4.2.7, 4.2.8, 4.4-4.6.

При проверке рубанков на соответствие требованиям 3.1, 4.2.3-4.2.6, 4.2.9, 5.1-5.4 применяют выборочный контроль в соответствии с ГОСТ 18242.

Партия должна состоять из рубанков одного размера, изготовленных из одного материала по одному технологическому процессу и одновременно предъявленных к приемке по одному документу.

6.3 Периодическим испытаниям на средний период стойкости (4.2.10), проводимым не реже одного раза в три года, подвергают не менее 5 рубанков каждого размера изготовляемого на данном предприятии.

При неудовлетворительных результатах испытаний хотя бы по одному из показателей проводят повторные испытания удвоенного количества рубанков из той же партии.

6.4 Испытаниям для целей сертификации подвергают не менее 5 рубанков каждого размера предъявляемого к сертификации.

7 МЕТОДЫ КОНТРОЛЯ

7.1 Линейные размеры рубанков (3.1, 5.3) проверяют специальными или универсальными средствами измерений.

7.2 Внешний вид рубанков (4.1, 4.2.1, 4.2.2, 4.2.7, 4.2.8, 4.4-4.6) проверяют визуальным осмотром методом сравнения с образцами-эталонами, утвержденными в установленном порядке.

7.3 Влажность древесины (4.2.2) проверяют по ГОСТ 16588.

7.4 Шероховатость поверхностей деталей рубанков (4.2.3) проверяют сравнением с образцами шероховатости по ГОСТ 9378.

7.5 Допуск плоскостности (4.2.4) контролируют на поверочной плите по ГОСТ 10905 при помощи щупов.

7.6 Контроль твердости ножей (4.2.5) по ГОСТ 9013.

7.7 Угол между боковыми поверхностями корпуса и подошвой (4.2.6), угол края проема к боковым сторонам подошвы (5.1) и угол поворота режущей кромки ножа (п. 5.2) контролируют угломером по ГОСТ 5378.

7.8 Контроль качества лакокрасочного покрытия (4.2.9) осуществляют сравнением с образцом-эталоном, утвержденным в установленном порядке; металлических и неметаллических неорганических покрытий по ГОСТ 9.302.

7.9 Средний период стойкости (4.2.10) проверяют строганием образца без наличия сучков из еловой или сосновой древесины по ГОСТ 8486 влажностью не более 22 %.

7.10 Требования конструкции зажимного устройства закрепления ножа (5.4) проверяют строганием образца без наличия сучков из еловой или сосновой древесины по ГОСТ 8486 влажностью не более 22 %. Площадь строгания должна быть не менее 0,5 м2, для рубанков с шириной ножа 30 мм и менее - 0,3 м2.

Шероховатость поверхности древесины после строгания должна быть не грубее Rmmax 320 мкм по ГОСТ 7016.

После испытания режущая кромка ножа не должна иметь видимых механических повреждений и рубанки должны быть пригодны для дальнейшей работы.

8 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

8.1 Требования к транспортированию и хранению - по ГОСТ 18088. Группа условий транспортирования и хранения 2 по ГОСТ 15150.

9 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1 Изготовитель должен гарантировать соответствие рубанков требованиям настоящего стандарта при соблюдении условий эксплуатации и хранения.

9.2 Гарантийный срок эксплуатации рубанков - 12 мес со дня продажи через розничную торговую сеть, а для внерыночного потребления - с момента получения потребителем.

Ключевые слова: рубанки металлические, работы столярные, работы плотничные, строгание древесины