ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СКРЕПЛЕНИЯ

РЕЛЬСОВЫЕ

ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ УЗКОЙ КОЛЕИ

НАКЛАДКИ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 8141-56

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Скрепления рельсовые для железных дорог узкой колеи НАКЛАДКИ Общие технические условия Fasteners for narrow gauge railways. Fishplates. General specifications |

ГОСТ |

Дата введения 01.04.57

I. СОРТАМЕНТ

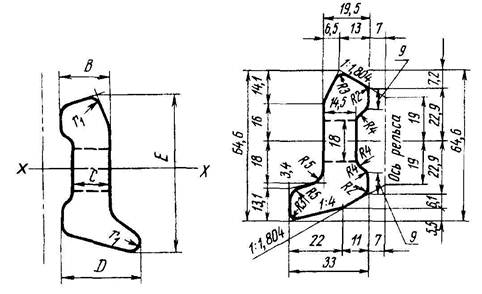

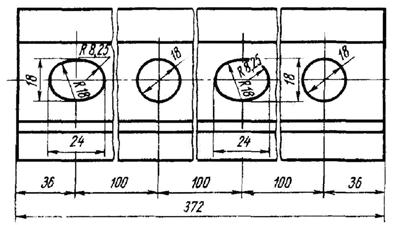

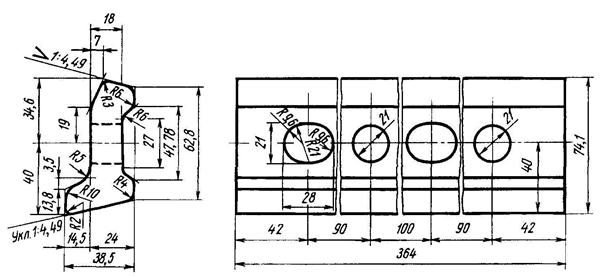

1. Устанавливаются угловые типы накладок для рельсов типов Р-18 и Р-24 (черт. 2, 6 и 7).

2. Типы, основные размеры и расчетные данные накладок к рельсам типов Р-18 и Р-24 должны соответствовать черт. 2, 6, 7 и показателям таблицы.

Черт. 2*

(для дуговой накладки)

Черт. 6

Черт. 1, 3, 4, 5 (исключены).

Черт. 7

|

Тип рельсов |

Тип накладок |

Номер накладок |

Размеры, мм |

Площадь поперечного сечения накладки, см2 |

Теоретический вес накладки в обработанном виде, кг |

Момент инерции двух накладок, см4 |

Момент сопротивления двух накладок по верхнему волокну, см3 |

|||||

|

А |

В |

С |

D |

Е |

Длина накладки |

|||||||

|

Р-18 |

Угловые |

4 |

- |

19,5 |

14,5 |

37,5 |

63,9 |

372 |

10,93 |

3,06 |

67,22 |

19,0 |

|

Р-24 |

Угловые |

5 |

- |

24,0 |

18,0 |

38,5 |

74,1 |

364 |

15,67 |

4,22 |

136,7 |

34,4 |

Пример условного обозначения накладок № 4 угловых к рельсам типа Р-18:

Накладка 4 ГОСТ 8141-56

1, 2. (Измененная редакция, Изм. № 2).

3. Допускаемые отклонения:

а) по размерам отверстий для стыковых болтов ±0,5 мм;

б) по расстоянию между центрами болтовых отверстий и смещение центров этих отверстий в поперечном направлении ± 1 мм;

в) по длине

накладки ± ![]() ;

;

г) по радиусу закругления r1 ± 2 мм;

д) по прочим размерам ±0,5 мм;

е) по косине реза не свыше 2 мм на высоту накладки;

ж) по выпуклости и вогнутости в сторону головки рельса в вертикальной плоскости ± 0,5 мм.

II. ТЕХНИЧЕСКИЕ УСЛОВИЯ

4. Накладки к рельсам изготовляют из стали марки Ст4сп по ГОСТ 380, 2-й категории - по ГОСТ 535.

(Измененная редакция, Изм. № 3).

5. (Исключен, Изм. № 3).

6. Угловые накладки к рельсам типов Р-18 и Р-24 должны поставляться по требованию заказчика.

7. Накладки должны быть чистыми, ровными, без шлаковых включений, пузырей и трещин. Плены и волосовины глубиной более 0,5 мм не допускаются.

На торцовых поверхностях накладок не должно быть расслоений и следов усадочных раковин.

На поверхности граней накладок, прилегающих к головке и подошве рельсов (рабочие плоскости), не допускаются выступы.

8. Заделка и заварка дефектов на поверхности накладок не допускаются. Допускается зачистка поверхности накладок вне рабочих плоскостей, причем глубина зачистки не должна превышать допускаемых отклонений на размер профиля. На торцах накладок не должно быть заусенцев.

9. Оси отверстий для болтов должны быть перпендикулярны к боковым граням накладки. Поверхность отверстий должна быть гладкой, без рванин, трещин и заусенцев.

III. ПРАВИЛА ПРИЕМКИ И МЕТОДЫ ИСПЫТАНИЙ

10. Готовые накладки должны быть приняты отделом технического контроля предприятия-изготовителя. Предприятие-изготовитель должно гарантировать соответствие всех выпускаемых накладок требованиям настоящего стандарта и сопровождать каждую партию поставляемых накладок документом, удостоверяющим их качество.

Контрольная проверка качества накладок и соответствия их показателей требованиям настоящего стандарта должна производиться по правилам отбора проб и методов испытаний, указанным в пп. 11 - 19.

(Измененная редакция, Изм. № 2).

12. Для проверки качества накладок отбирают следующее количество проб:

а) для химического анализа - одну пробу от плавки;

б) для контрольного внешнего осмотра и обмера - не менее 1 % накладок от партии;

в) для испытания на растяжение - один образец от партии;

г) для испытания на загиб - одну накладку от партии.

13. При неудовлетворительных результатах проверки размеров или при обнаружении наружных дефектов в двух или более накладках партия не принимается, а поставщик имеет право пересортировать указанную партию. При обнаружении в партии после пересортировки двух или более неудовлетворительных накладок партия бракуется.

В случае несоответствия результата химического анализа или механических испытаний требованиям настоящего стандарта проводят повторное испытание удвоенного количества образцов.

При неудовлетворительном результате повторного химического анализа хотя бы по одной пробе партия накладок бракуется. При неудовлетворительном результате повторного испытания на загиб или испытания на растяжение предприятию-поставщику предоставляется право подвергнуть партию дополнительной термической обработке. После дополнительной термической обработки партия накладок должна быть подвергнута испытанию на загиб и на растяжение на двух образцах по каждому виду испытания. В случае неудовлетворительного результата испытания хотя бы по одному образцу партия должна быть забракована.

14. Химический анализ - по ГОСТ 22536.0 - ГОСТ 22536.6.

(Измененная редакция, Изм. № 3).

15. Размеры накладок проверяют посредством измерительных инструментов и шаблонов.

16. Отбор проб для химического анализа производится по ГОСТ 7565.

17. Глубина поверхностных дефектов накладок проверяется посредством пробной вырубки.

18. Изготовление и испытание образцов на растяжение производится по ГОСТ 1497. Для испытания на растяжение из накладки вырезают круглый или плоский пятикратной расчетной длины образец.

19. Испытание назагиб на 90° производится по ГОСТ 14019 на целой накладке или на образцах, вырезанных с сохранением прокатной поверхности. После загиба на накладках или на образцах не должно быть трещин, надрывов, расслоений или излома.

IV. МАРКИРОВКА, УПАКОВКА И ТРАНСПОРТИРОВАНИЕ

20. На каждой накладочной полосе на наружной стороне накладок должен быть выкатан выпуклыми знаками товарный знак предприятия-изготовителя с таким расчетом, чтобы этот знак имелся полностью или частично на каждой готовой накладке.

Забракованные накладки должны быть залиты известью.

21. На каждую принятую ОТК партию накладок навешивают 4 металлических ярлыка, в которых должно быть указано:

а) наименование предприятия-изготовителя;

б) год и месяц изготовления накладок;

в) тип накладок;

г) масса и номер партии;

д) приемочные клейма ОТК предприятия-поставщика;

е) номер настоящего стандарта.

Ярлыки должны быть надежно привязаны проволокой не менее чем к 4 накладкам каждой принятой партии.

(Измененная редакция, Изм. № 3).

22. Каждая поставляемая партия накладок должна сопровождаться документом, удостоверяющим ее качество и соответствие требованиям настоящего стандарта. Документ должен содержать:

а) наименование организации, в систему которой входит предприятие-поставщик;

б) наименование предприятия-поставщика, его местонахождение (город) или условный адрес;

в) массу и номер партии;

г) тип накладок;

д) результаты химического анализа;

е) результаты механических испытаний;

ж) номер настоящего стандарта.

23. Транспортирование и хранение накладок - по ГОСТ 7566.

Накладки транспортируются навалом в неупакованном виде транспортом всех видов. По требованию заказчика производится упаковка накладок.

Железнодорожным транспортом накладки перевозят в открытых и крытых вагонах с учетом максимального использования грузоподъемности и вместимости вагонов.

(Измененная редакция, Изм. № 3).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ

Н.М. Воронцов (руководитель направления), канд. техн. наук, И.С. Гринь (руководитель работы), канд. техн. наук; Н.Ф. Левченко (руководитель работы), канд. техн. наук; А.А. Мурлыкин, канд. эконом, наук; С.И. Рудюк, канд. техн. наук; В.Ф. Коваленко, канд. техн. наук; Л.Ф. Кузнецов; Л.Д. Дрозд

2. УТВЕРЖДЕН Постановлением Комитета стандартов, мер и измерительных приборов 28.09.56 № 748

3. ВЗАМЕН ОСТ НКТП 7696/672, ОСТ НКТП 7697/673, ОСТ НКТП 7698/674, ОСТ НКТП 7699/675, ОСТ НКТП 7700/676

4. Стандарт полностью унифицирован со стандартом ТГЛ 27656/02

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

6. Ограничение срока действия снято Постановлением Госстандарта от 05.09.91 № 1424

7. ПЕРЕИЗДАНИЕ (сентябрь 1998 г.) с Изменениями № 1, 2, 3, утвержденными в ноябре 1972 г., декабре 1986 г., октябре 1989 г. (ИУС 11-72, 4-87, 1-90)

СОДЕРЖАНИЕ