Открытое

акционерное общество «ВНИИНЕФТЕМАШ»

(ОАО «ВНИИНЕФТЕМАШ»)

|

УТВЕРЖДАЮ Первый зам. Генерального директора ОАО «ВНИИНЕФТЕМАШ» _______________ B.A. Емелькина «27» июля 2011 г. |

АППАРАТЫ ТЕПЛООБМЕННЫЕ КОЖУХОТРУБЧАТЫЕ

И ТЕПЛООБМЕННИКИ «ТРУБА В ТРУБЕ»

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

АТК-РЭ-2011

(Взамен АТК-РЭ-2004)

Дата введения с 01.10.2011

|

Руководитель разработки Заведующий научно-исследовательским и конструкторским отделом теплообменной аппаратуры, к.т.н. _______________ В.Л. Головачев «17»____07______ 2011 г. |

2011

Настоящее руководство по эксплуатации устанавливает требования по мерам безопасности, подготовке к монтажу, использованию по назначению, пуску, сдаче в эксплуатацию, эксплуатации, контролю технического состояния и технического обслуживания, ремонту, хранению, транспортированию и утилизации аппаратов теплообменных кожухотрубчатых и теплообменников «труба в трубе».

К эксплуатации на опасном производственном объекте допускаются аппараты, на которые в установленном порядке оформлены разрешительные документы в соответствии с действующим законодательством РФ.

К обслуживанию аппаратов допускается персонал, прошедший медицинское освидетельствование, обученный и аттестованный в установленном порядке, и имеющий удостоверение на право обслуживания сосудов, работающих под давлением, в соответствии с требованиями ПБ 03-576-03.

Предприятие, эксплуатирующее аппараты, обязано выполнять требования настоящего руководства по эксплуатации, соответствующих нормативно-технических документов, утвержденных в установленном порядке, регламентирующих правила хранения, монтажа, техники безопасности и эксплуатации сосудов, работающих под давлением:

- ГОСТ 12.0.003 «Опасные и вредные производственные факторы. Классификация»;

- ГОСТ 12.1.004 «ССБТ. Пожарная безопасность. Общие требования»,

- ГОСТ 12.1.005 «ССБТ. Воздух рабочей зоны. Общие санитарно-гигиенические требования»;

- ГОСТ 12.1.010 «ССБТ. Взрывоопасность. Общие требования»;

- ГОСТ 12.2.003 «Оборудование производственное. Общие требования безопасности»;

- ГОСТ 12.3.009 «ССБТ Работы погрузочно-разгрузочные. Общие требования безопасности»;

- ГОСТ Р 53677-2009 (ИСО 16812:2007) «Нефтяная и газовая промышленность. Кожухотрубчатые теплообменники. Технические требования»;

- ГОСТ Р 52630 «Сосуды и аппараты стальные сварные. Общие технические условия»;

- ПБ 03-517-03 «Общие правила промышленной безопасности для организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов»;

- ПБ 03-576-03 «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением»;

- ПБ 03-584-03 «Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных»;

- ПБ 08-624-03 «Правила безопасности в нефтяной и газовой промышленности»;

- ПБ 09-540-03 «Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств»;

- ПБ 09-563-03 «Правила промышленной безопасности для нефтеперерабатывающих производств»;

- Технического регламента «О безопасности машин и оборудования»;

- Технического регламента «О требованиях пожарной безопасности»;

- ПУЭ «Правила устройства электроустановок»;

- СНиП 3.05.05 «Строительные нормы и правила Технологическое оборудование и технологические трубопроводы»;

- СТО-СА-03-004 «Трубчатые печи, резервуары, сосуды и аппараты нефтеперерабатывающих и нефтехимических производств. Требования к техническому надзору, ревизии и отбраковке».

На основании требований действующих нормативно-технических документов, настоящего руководства по эксплуатации и технологического регламента установки, на предприятии, эксплуатирующем аппараты, должны быть разработаны и утверждены в установленном порядке инструкции техники безопасности при проведении их монтажа, пуска и эксплуатации и производственная инструкция, учитывающие возможные особенности монтажа и эксплуатации аппаратов на данной установке, которые должны быть выданы обслуживающему персоналу.

Руководство по эксплуатации должно входить в состав сопроводительной документации предприятия-изготовителя теплообменной аппаратуры согласно ПБ 03-584-03, ГОСТ Р 52630.

Нарушение требований настоящего руководства может представлять опасность для жизни и здоровья человека (травмы, химические и термические ожоги и др.)

1 ОПИСАНИЕ И РАБОТА

1.1 Назначение аппаратов

Аппараты теплообменные кожухотрубчатые и теплообменники типа «труба в трубе» (далее аппараты) предназначены для теплообмена между технологическими средами на установках нефтеперерабатывающей, нефтехимической, химической, нефтяной, газовой и других отраслей промышленности.

Аппараты могут эксплуатироваться в условиях макроклиматических районов с умеренным, холодным и тропическим климатом. Климатическое исполнение «У», «УХЛ» и «Т», категории размещения изделия 1 по ГОСТ 15150.

Аппараты могут применяться в географических районах с сейсмичностью не более 6 баллов по принятой в РФ 12-ти бальной шкале.

Возможность эксплуатации аппаратов в районах с сейсмичностью более 6 баллов определяется расчетом на сейсмичность по СП 14.13330.2011 (СНиП II-7).

1.2 Техническая характеристика

1.2.1 Аппараты изготавливаются по ТУ 26-02-1102, ТУ 3612-005-00220302, ТУ 3644-006-00220302, ТУ 3612-007-00220302, ТУ 3612-013-00220302, ТУ 3612-014-00220302, ТУ 3612-023-00220302, ТУ 3612-024-00220302, ТУ 3113-028-00220302, ТУ 3612-100-00220302, а также по технической документации на единичные аппараты.

1.2.2 Конструкция аппаратов должна соответствовать нормам и правилам по проектированию, устройству и безопасной эксплуатации сосудов, работающих под давлением.

1.2.3 Конструкцией аппарата должно быть предусмотрено обеспечение установленного режима эксплуатации, технологичности, надежности в течение назначенного срока службы, обеспечение безопасности при изготовлении, монтаже и эксплуатации, обеспечение возможности контроля технического состояния аппарата.

1.2.4 Характеристика аппаратов должна соответствовать указанной в таблице 1.

Таблица 1 - Характеристика аппаратов

|

Значение показателя |

|

|

Поверхность теплообмена, м2 |

1 - 8550 |

|

Условное давление, МПа |

не более 16,0 МПа; вакуум с остаточным давлением не ниже 665 Па (5 мм рт.ст.) |

|

Температура, °С |

от минус 70 до плюс 600 |

|

Диаметр кожуха, мм |

57 - 3200 |

|

Характеристика рабочей среды: вредность; воспламеняемость; взрывоопасность |

по рабочей документации |

1.3 Материал для изготовления основных узлов и деталей

1.3.1 Требования к основным материалам, их пределы применения, назначение, условия применения, виды испытаний должны соответствовать ГОСТ Р 52630 и ПБ 03-576-03.

1.3.2 При выборе материалов для изготовления аппаратов следует учитывать расчетные давления, температуру стенок, химический состав и характер сред, технологические свойства и коррозионную стойкость материалов.

1.4 Технико-эксплуатационные характеристики

1.4.1 Назначенный срок службы аппаратов:

- типов «П», «У», «ПК», «ИП», «ИУ» - 20 лет;

- типов «Н» и «К» - 12 лет;

- типа ТТОН - 12 лет;

- типов ТТОР, ТТМ и ТТРМ - 20 лет.

Для аппаратов, отработавших назначенный срок службы, он может быть продлен в установленном порядке по результатам технического диагностирования и определения остаточного ресурса.

Срок службы трубных пучков должен определяться техническими службами эксплуатирующих предприятий, исходя из реальных условий эксплуатации.

1.4.2 Число циклов нагружения не должно превышать 1000 за весь срок службы аппаратов, если в технической документации нет других указаний.

1.5 Средства измерения

1.5.1 Для контроля за технологическим процессом должны использоваться стандартные средства измерения КИП и А (манометры и термометры).

1.5.2 Выбор средств измерения в зависимости от рабочих параметров среды и условий эксплуатации осуществляется при проектировании технологического процесса.

1.5.3 Средства измерения должны быть опломбированы и иметь клеймо, удостоверяющее их пригодность к использованию.

1.6 Маркировка, консервация, окраска и упаковка

1.6.1 Маркировка, консервация, окраска и упаковка аппаратов должны соответствовать требованиям ГОСТ Р 53677-2009 (ИСО 16812:2007), ГОСТ Р 52630, ПБ 03-584-03 и рабочей документации.

1.6.2 Транспортная маркировка аппаратов должна соответствовать ГОСТ 14192.

1.6.3 Аппараты, прошедшие сертификацию, должны иметь Знак соответствия согласно ГОСТ Р 50460.

1.6.4 Аппарат поставляется в полностью собранном виде, кроме блочных аппаратов.

1.6.5 Гарантийный срок эксплуатации - 18 месяцев со дня ввода аппаратов в эксплуатацию, но не более 24 месяцев после отгрузки с предприятия-изготовителя.

1.6.6 Гарантийный срок консервации - 2 года.

2 ИСПОЛЬЗОВАНИЕ АППАРАТОВ ПО НАЗНАЧЕНИЮ

2.1 Меры безопасности

2.1.1 Монтаж, пуск и эксплуатация аппаратов должны осуществляться с соблюдением всех правил безопасности, установленных для различных видов работ, общих правил безопасности и противопожарных требований, действующих на данном предприятии, а также требований настоящего руководства.

2.1.2 Условия эксплуатации аппаратов должны соответствовать технологическому регламенту установки.

2.1.3 Назначение аппаратов, средняя температура наиболее холодной пятидневки и сейсмичность районов, в которых возможна установка аппаратов, должны соответствовать технической характеристике аппаратов. Место монтажа аппаратов должно соответствовать требованиям раздела 6 «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением» (ПБ 03-576-03) и настоящего руководства.

2.1.4 Аппараты должны эксплуатироваться при соблюдении требований разделов 5; 6; 7 «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением» (ПБ 03-576-03).

2.1.5 Установка аппаратов должна исключать опасность их опрокидывания. Для удобства их обслуживания должны быть установлены, при необходимости, площадки и лестницы. Указанные устройства не должны нарушать прочности и устойчивости аппаратов.

Для аппаратов, изготавливаемых по ТУ 26-02-1102, ТУ 3612-005-00220302, ТУ 3644-006-00220302, ТУ 3612-007- 00220302, ТУ 3612-013-00220302, ТУ 3612-014-00220302, ТУ 3612-023-00220302, ТУ 3612-024-00220302, ТУ 3113-028-00220302, ТУ 3612-100-00220302, изготовитель должен указать в конструкторской документации допускаемые нагрузки на штуцера. Действующие нагрузки не должны превышать допускаемых.

2.1.7 Аппараты должны быть заземлены и освещены в соответствии с требованиями ВСН10 и ПУЭ. Молниезащита аппаратов выполняется в соответствии с «Инструкцией по устройству молниезащиты зданий и сооружений и промышленных коммуникаций» СО 153-34.21.122.

2.1.8 Аппараты следует теплоизолировать, исходя из условий:

- теплопотерь;

- требований техники безопасности;

- предотвращения конденсации влаги.

Необходимость теплоизоляции, ее толщина и тип определяются проектной организацией, осуществляющей технологический расчет аппаратов с учетом температурного режима работы аппаратов и климатических условий. Теплоизоляция должна выполняться специализированной организацией в соответствии с проектом после завершения гидравлических и др. испытаний аппаратов.

2.2 Эксплуатационные ограничения

2.2.1 При эксплуатации аппаратов запрещается превышать расчетные параметры, указанные в паспорте.

Эксплуатация аппаратов при параметрах, отличающихся от указанных в паспорте, разрешается только после согласования в установленном порядке.

2.2.2 Сброс газов из аппаратов допускается только через трубопроводы выхода их на факел. ЗАПРЕЩАЕТСЯ сбрасывать газ через зазор разведенных фланцев.

2.2.3 Аппараты следует немедленно остановить в случаях, предусмотренных инструкцией по режиму работы и безопасному обслуживанию, утвержденной в установленном порядке предприятием, эксплуатирующим аппараты, в частности:

- при повышении давления или температуры в аппаратах выше разрешенных технической характеристикой, если давление не снижается, несмотря на меры, принятые обслуживающим персоналом;

- при неисправности предохранительных клапанов;

- при обнаружении в аппаратах и их элементах, работающих под давлением, трещин, выпучин, утонения стенок ниже расчетных значений, пропусков, течи или потения в сварных швах, течи во фланцевых соединениях, разрыва прокладок;

- при неисправности или отсутствии контрольно-измерительных приборов и средств автоматики, предусмотренных паспортом аппаратов;

- при нарушении технологического режима;

- при возникновении пожара, непосредственно угрожающего аппаратам, находящимся под давлением;

- при неисправности или неполном количестве крепежных деталей фланцевых соединений;

- при аварийных ситуациях (при отключении электроэнергии, прекращении подачи сжатого воздуха и т.д.).

2.2.4 Предохранительные устройства должны, как правило, устанавливаться на патрубках аппаратов или трубопроводах, непосредственно присоединенных к сосуду, и соответствовать требованиям раздела 5 ПБ 03-576-03.

2.2.5 Пуск, остановку и испытание на герметичность в зимнее время аппаратов, установленных на открытом воздухе или в неотапливаемом помещении, проводить в соответствии с «Регламентом» (приложение М к ГОСТ Р 52630).

2.2.6 При остановке в зимнее время аппаратов, установленных на открытом воздухе или в неотапливаемых помещениях, из трубного и межтрубного пространств следует удалить замерзающие продукты с соблюдением дополнительных мер безопасности, исключающих возможность взрыва, пожара или разрушения (повреждения) элементов аппарата.

2.2.7 Проведение ремонтных работ аппаратов и их элементов, находящихся под давлением запрещается.

2.2.8 Перед началом ремонтных работ трубное и межтрубное пространство аппаратов пропарить. Во время пропарки со стороны распределительной камеры или крышки кожуха ЗАПРЕЩАЕТСЯ проводить работы с противоположного конца аппарата. Для вредных сред 1 и 2 классов опасности по ГОСТ 12.1.007 аппараты должны быть подвергнуты тщательной обработке (нейтрализации, дегазации) в соответствии с инструкцией по безопасному ведению работ, утвержденной руководителем предприятия, эксплуатирующего аппараты, в установленном порядке.

2.3 Подготовка аппаратов к монтажу

2.3.1 Способы транспортирования, разгрузки и хранения у предприятия, эксплуатирующего аппараты, должны обеспечивать сохранность качества аппаратов, предохранять их от коррозии, эрозии, загрязнения, механических повреждений и деформации в соответствии с ПБ 03-584-03 и ГОСТ 12.3.009. Места хранения аппаратов не должны подвергаться воздействию коррозионноактивных сред.

2.3.2 Строповка аппаратов должна производиться в соответствии со схемой строповки, указанной на сборочном чертеже в паспорте аппаратов.

На корпусах аппаратов должны быть указаны места строповки и центр масс.

ЗАПРЕЩАЕТСЯ:

- стропить аппараты за штуцеры, люки и другие выступающие части изделия, не предназначенные для этой цели:

- сбрасывать с платформ ящики с комплектующими деталями;

- транспортировка волоком, разгрузка скатыванием или опрокидывание аппаратов;

- стропить теплообменники «труба в трубе» за кожуховые трубы.

2.3.3 Перед монтажом необходимо

- распаковать все транспортные укладки и ящики с деталями;

- проверить комплектность аппаратов по комплектовочным ведомостям и упаковочным листам;

- расконсервировать (при необходимости) и осмотреть все сборочные единицы и детали, убедиться в отсутствии вмятин, поломок, трещин, и т.п.;

- проверить соответствие прокладок условиям эксплуатации;

- проверить наличие у штуцеров заглушек с прокладками, которыми они должны быть закрыты во избежание попадания в аппарат атмосферных осадков, грязи и т.д.;

- проверить наличие ответных фланцев,

- проверить наличие на корпусе аппарата устройств для нанесения на аппарат теплоизоляции;

- соответствие отверстий под болты в опорах аппарата расположению болтов на фундаменте;

- наличие документов о приемке фундамента.

2.3.4 Технологию расконсервации определяет предприятие, эксплуатирующее аппараты, если иное не указано в техдокументации на аппарат.

2.3.5 Монтаж аппаратов должен осуществляться стандартными средствами и инструментами.

2.3.6 Грузоподъемные средства должны быть выбраны в зависимости от места и условий монтажа аппаратов.

2.3.7 При монтаже аппарата должны быть соблюдены все правила проведения такелажных работ

2.4 Монтаж аппаратов

2.4.1 Монтаж аппаратов проводить в соответствии с проектом производства работ, разработанным специализированной проектной организацией с учетом конкретных условий монтажа, требований ГОСТ 24444 и настоящего руководства по эксплуатации.

2.4.2 Приварка площадок для обслуживания и других элементов к аппаратам из легированных и нержавеющих сталей или аппаратам, прошедшим термообработку, допускается только к специально предусмотренным для них накладкам и планкам.

2.4.3 Горизонтальные аппараты следует устанавливать с уклоном 0,002 - 0,003:

- в сторону штуцера, расположенного в нижней части корпуса для аппаратов типов «Н» (с неподвижными трубными решетками) и «К» (с неподвижными трубными решетками и температурным компенсатором на кожухе);

- в сторону распределительной камеры для аппаратов типа «У» (с U-образными трубами) и типа «П» (с плавающей головкой).

Выверка оборудования на монтаже должна производиться согласно указаниям, приведенным в документации предприятия-изготовителя и рабочих чертежах. В случае отсутствия данного указания уклон следует выверять по нижней образующей корпуса аппаратов.

2.4.4 Аппараты могут устанавливаться как на бетонном фундаменте, так и на металлоконструкциях, при этом должна быть обеспечена возможность свободного скольжения подвижной опоры при температурных расширениях и сжатиях аппаратов.

- выверить аппараты, в опорах которых предусмотрены резьбовые втулки, с помощью регулировочных винтов (остальные аппараты выверить методами, рекомендованными монтажными организациями);

- смазать графитом или консистентной смазкой резьбовую часть регулировочных винтов перед бетонной подливкой;

- установка аппаратов на фундаменты должна осуществляться при минимальном выпуске регулировочных винтов;

- подливая бетон, следить, чтобы он не доходил до поверхности скольжения опоры по подкладному листу. Передвижение подкладного листа по фундаменту недопустимо;

- после выверки аппаратов на фундаментах и затвердения бетонной подливки удалить регулировочные винты, а также болты, крепящие подкладной лист к опоре на время установки аппаратов на фундаменты. Резьбовые отверстия заполнить противокоррозионной смазкой;

- фундаментные болты в подвижной опоре расположить так, чтобы обеспечить свободное перемещение аппаратов при температурных удлинениях;

- после установки аппаратов на фундаменты приварить шайбы фундаментных болтов неподвижных опор к опорным плитам.

2.4.6 При установке горизонтальных; аппаратов в блоки выполнить следующие требования.

- установить на фундамент нижний аппарат, выполнив требования пункта 2.4.5;

- установить верхний аппарат на нижний согласно сборочному чертежу паспорта, при этом установив набор прокладок под опоры;

- аппараты соединить по штуцерам корпуса;

- затянуть шпильки фланцевых соединений штуцеров;

- аппараты соединить по штуцерам распредкамер;

- затянуть шпильки фланцевых соединений штуцеров;

- для обеспечения точного соединения аппаратов в блоки рекомендуется установить несколько штифтов, плотно входящих в отверстия под шпильки фланцевых соединений;

- болты крепления подвижных промежуточных опор не затягивать, а законтрить второй гайкой с зазором 1 - 2 мм.

В случае, когда после установки в блоки верхнего аппарата отсутствует полное сопряжение уплотнительных поверхностей фланцевых соединений штуцеров, сборку аппаратов выполнить в следующей последовательности:

- ослабить шпильки фланцевого соединения между распределительной камерой и корпусом;

- затянуть шпильки фланцевых соединений штуцеров до полного соприкосновения уплотнительных поверхностей;

- затянуть шпильки фланцевых соединений между распределительной камерой и корпусом.

Затяжку шпилек производить согласно требованиям пунктов 2.5.4; 2.5.5; 2.5.6 настоящего руководства по эксплуатации.

2.4.7 На подвижных опорах шайбы не приваривать, а затянуть гайки фундаментных болтов совместно с контргайками так, чтобы между гайкой и шайбой остался зазор от 1 до 2 мм.

2.4.8 Закрепить вертикальные аппараты после установки на все фундаментные болты.

2.4.9 До окончания затяжек гаек фундаментных болтов не проводить работы, которые могут вызвать смещение аппаратов.

2.4.10 После окончания установочных и монтажных работ для аппаратов, подведомственных Ростехнадзору, должно быть составлено удостоверение о качестве монтажа, проведена регистрация аппарата и получено разрешение на ввод в эксплуатацию в органах Ростехнадзора в соответствии с требованиями раздела 6 ПБ 03-576-03.

2.5 Подготовка аппаратов к эксплуатации

2.5.1 Подготовка аппаратов к эксплуатации должна состоять из следующих видов работ и проверок:

- проверка правильности установки прокладок, наличия полного комплекта шпилек в отверстиях фланцевых соединений и вхождения выступа (шипа) фланцев во впадину (паз) ответного фланца;

- присоединение фланцев технологических трубопроводов к фланцам аппарата;

- установка контрольно-измерительной и предохранительной арматуры;

- проверка и затяжка крепежных изделий фланцевых соединений, в том числе находящихся внутри аппарата;

- проведение гидравлических испытаний аппаратов на месте монтажа перед пуском в эксплуатацию;

- проведение технического освидетельствования.

2.5.2 Перед сборкой фланцевых соединений штуцеров необходимо провести проверку сертификатов на материалы крепежных деталей и прокладок для установления соответствия материалов требованиям чертежей и маркировке завода-изготовителя.

2.5.3 Перед установкой проверить качество шпилек, гаек и шайб: резьба должна быть чистой, без задиров, заусенцев, царапин и срывов, а поверхность ненарезанной части шпилек - гладкой. Гайка, надетая на резьбу шпильки, не должна иметь слабины (шатаний, качаний) и должна навертываться на всю резьбу вручную с небольшим усилием. На шпильки должны быть нанесены или графитная смазка, или паста, или покрытие соответствующие температуре применения. Гайки должны плотно прилегать к опорной поверхности фланцев по всей поверхности.

Проверить размеры и состояние прокладки и соответствие ее размерам привалочных поверхностей стыкуемых фланцев. Паронитовые прокладки перед установкой натереть с обеих сторон сухим графитом. Перед затяжкой шпилек убедиться в правильности установки прокладки, в наличии полного комплекта шпилек в отверстиях фланцев, и в том, что выступ (шип) фланца вошел во впадину (паз) ответного фланца. Перекос фланцев, а также неполный комплект шпилек не допускается.

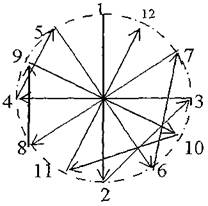

2.5.6 Затяжка шпилек производится равномерно в 3 - 4 приема в последовательности, схематично представленной на рисунке 1.

Через 2 часа после затяжки шпилек производится их дополнительная подтяжка с обеспечением одинакового усилия на каждой шпильке.

ЗАПРЕЩАЕТСЯ ПОДТЯЖКА ШПИЛЕК ВО ВРЕМЯ РАБОТЫ И ПОД НАГРУЗКОЙ ВО ВРЕМЯ ПРОВЕДЕНИЯ ГИДРОИСПЫТАНИЙ.

Последовательность затягивания шпилек

Рисунок 1

2.5.7 Затяжку шпилек фланцевых соединений производить с крутящим моментом указанным на сборочном чертеже.

2.5.8 Разборка фланцевых соединений производится в обратном порядке. При этом производится осмотр фланцев, прокладки и крепежа с целью выявления дефектов. Выявленные дефекты и способы их устранения должны быть зарегистрированы в паспортах аппаратов.

2.6 Техническое освидетельствование

2.6.1 Аппараты на месте монтажа перед пуском в эксплуатацию, а также периодически в процессе эксплуатации подвергаются техническому освидетельствованию в соответствии с требованиями раздела 6 «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением» (ПБ 03-576-03) и настоящего руководства по эксплуатации.

Периодичность технических освидетельствований аппаратов должна соответствовать требованиям, приведенным в таблице 2.

Таблица 2 - Периодичность технических освидетельствований аппаратов

|

Периодичность технического освидетельствования аппаратов |

|||

|

ответственным по надзору |

специалистом организации, имеющей разрешение (лицензию) органов Ростехнадзора |

||

|

наружного и внутреннего осмотра |

наружного и внутреннего осмотра |

гидравлического испытания пробным давлением |

|

|

Теплообменные аппараты типов «П» (с плавающей головкой) и «У» (с U-образными трубами) и разборные аппараты «труба в трубе» |

После каждой выемки трубного пучка - аппараты типов «П» (с плавающей головкой) и «У» (с U-образными трубами); после каждой выемки внутренних труб - аппараты «труба в трубе» |

10 лет |

10 лет |

|

Теплообменные аппараты типов «Н» (с неподвижными трубными решетками) и «К» (с неподвижными трубными решетками и температурным компенсатором на кожухе) и неразборные аппараты «труба в трубе» |

6 лет |

6 лет |

6 лет |

2.6.2 При проведении внутреннего и наружного осмотра для разборных аппаратов типов «П», «У» и «труба в трубе» в случае обнаружения видимых следов коррозии, эрозии, задиров, приведших к утонению стенок аппаратов производится толщинометрия элементов аппарата и определяются сроки следующего технического освидетельствования аппаратов.

Обязательными местами замера толщины являются:

- штуцера (не менее 4-х точек) вблизи штуцеров входа и выхода продукта,

- точки посередине каждой обечайки корпуса или распределительной камеры (не менее 4-х), расположенные по диаметру и противоположные друг другу. Результаты замера и координаты точек должны быть оформлены документально.

2.6.4 Методика проведения внутреннего и наружного осмотра принимается в соответствии с требованиями СТО-СА-03-004-2009.

2.6.5 Перед началом гидравлического испытания аппаратов необходимо убедиться в отсутствии внутри аппаратов грязи и посторонних предметов.

2.6.6 Разность температур стенки аппаратов и окружающего воздуха во время гидравлического испытания не должна вызывать конденсации влаги на поверхности стенок аппаратов.

2.6.8 После гидравлических испытаний аппараты, работающие под давлением вредных веществ 1, 2, 3 и 4 классов опасности по ГОСТ 12.1.007, должны подвергаться испытанию на герметичность воздухом или инертным газом под давлением, равным рабочему.

2.6.9 Испытания на герметичность в зимнее время следует проводить в соответствии с «Регламентом» (приложение М к ГОСТ Р 52630) при температуре испытательной среды не ниже допускаемой для аппаратов отрицательной температуры, указанной в паспорте.

2.6.10 Перед пуском аппаратов убедиться:

- в правильности и надежности присоединения технологических приборов и контрольно-измерительных приборов;

- в надежности работы регулирующей, запорной и предохранительной арматуры, связанной с аппаратами по технологической схеме.

2.6.11 Перед пуском аппаратов в эксплуатацию удалить из их полостей воздух продувкой инертным газом. Вытеснение газовоздушной смеси считается законченным, когда содержание кислорода в газе, выходящем из аппаратов, составляет не более 0,5 % по показаниям газоанализатора.

2.6.12 По результатам технического освидетельствования эксплуатация аппаратов ЗАПРЕЩАЕТСЯ:

- если скорость коррозии стенок может привести к уменьшению толщины стенки аппаратов меньше расчетной до срока следующего внутреннего осмотра. Скорость коррозии должна определяться, исходя из сравнения результатов предыдущего и очередного замеров стенки аппаратов при внутренних осмотрах;

- если на внутренней и наружной поверхности аппаратов имеются трещины, надрывы, выпучины, а в сварных швах - дефекты сварки, трещины, надрывы, протравления;

- если в результате гидроиспытания обнаружены дефекты, не подлежащие исправлению.

2.7 Эксплуатация аппаратов

2.7.1 Эксплуатация аппаратов должна осуществляться в соответствии с «Техническим регламентом «О безопасности машин и оборудования», технологическим регламентом, с расчетными параметрами, не превышающими указанные в паспорте аппарата и «Руководством по эксплуатации».

2.7.2 При пуске аппаратов типов: «Н» - с неподвижными трубными решетками и «К» - с температурным компенсатором на кожухе среду следует подавать первоначально в межтрубное пространство, а затем в трубное. При этом разность температур стенок кожуха и труб для аппаратов, изготавливаемых по ТУ 26-02-1102, ТУ 3612-005-00220302, ТУ 3644-006-00220302, ТУ 3612-007-00220302, ТУ 3612-014-00220302, ТУ 3612-024-00220302, должна поддерживаться в пределах допустимых значений, указанных в данных технических условиях, а изготавливаемых по технической документации на единичные аппараты - в конструкторской документации.

При остановке аппаратов вначале следует удалять продукт из трубного пространства, затем из межтрубного с поддержанием допускаемой разности температур стенок кожуха и труб.

2.7.3 При пуске аппаратов типа ПК - с компенсатором на плавающей головке среду следует подавать одновременно в трубное и межтрубное пространство. При этом перепад давлений в трубном и межтрубном пространстве должен поддерживаться в пределах допустимых значений, указанных в конструкторской документации.

2.7.4 Подавать газ и жидкость в аппараты, работающие при давлении более 0,1 МПа (1,0 кгс/см2) следует постепенно, во избежание возникновения статического электричества и гидравлических ударов.

2.7.5 Нагружение аппаратов давлением должно осуществляться с 15-минутными выдержками давлений на ступенях 0,25Рраб.; 0,5Рраб.; 0,75Рраб., если в технической документации нет других указаний. Скорость нагружения давлением не должна превышать 0,02 МПа (0,2 кгс/см2) в минуту.

2.7.6 Скорость подъема или снижения температуры кожуха и труб аппаратов не должна превышать 30 °С в час, если в технической документации нет других указаний.

2.7.7 Для контроля давления и температуры сред трубного и межтрубного пространств на штуцере аппарата или трубопроводе должны быть установлены показывающие манометры (мановакууметры) и термометры.

2.7.8 Режим работы аппаратов должен поддерживаться в соответствии с требованиями технологического процесса в пределах параметров, приведенных в технической характеристике аппаратов.

2.7.9 Аппараты должны эксплуатироваться в рабочей среде, имеющей свойства (в отношении коррозионного воздействия, токсичности, взрывоопасности), которые указаны в паспорте, либо в менее опасной среде. Качество оборотной воды должно соответствовать требованиям, предъявляемым к оборотной воде, в зависимости от целей ее употребления.

2.7.10 В течение гарантийного срока эксплуатации аппаратов ремонтные работы следует проводить с участием представителя завода-изготовителя или после письменного согласования с ним технологии проведения ремонтных работ.

2.7.11 Аппараты не должны являться источником шума, вибрации и загазованности в зоне их обслуживания свыше норм, установленных стандартами безопасности труда.

3 ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И ТЕКУЩИЙ РЕМОНТ

3.1 Надзор, содержание, обслуживание, ремонт и аварийную остановку аппаратов при их эксплуатации проводить в соответствии с разделом VII ПБ 03-576-03, разделом XI ПБ 09-540-03 и специальными инструкциями предприятия-владельца аппаратов.

3.2 Администрация должна периодически в соответствии со сроками межремонтного пробега организовывать обследование и освидетельствование аппаратов силами служб предприятия в установленном порядке.

3.3 Ежедневно должно проводиться наблюдение и визуальный контроль за герметичностью фланцевых соединений и состоянием аппаратов.

3.4 Внеочередное освидетельствование аппаратов, находящихся в эксплуатации, должно быть проведено в следующих случаях:

- если аппараты не эксплуатировались более 12 месяцев,

- если аппараты были демонтированы и установлены на новом месте,

- если произведено выправление выпучин или вмятин, а также реконструкция или ремонт аппаратов с применением сварки или пайки элементов, работающих под давлением;

- перед наложением защитного покрытия на стенки аппаратов;

- после аварии аппаратов или элементов, работающих под давлением, если по объему восстановительных работ требуется такое освидетельствование;

- по требованию инспектора Ростехнадзора или ответственного за производственный контроль или службы технического надзора предприятия, эксплуатирующего аппараты.

3.5 Для проведения осмотра аппараты высотой более 2-х метров должны быть оборудованы приспособлениями, обеспечивающими возможность безопасного доступа ко всем частям аппаратов

3.6 Проверка состояния наружной поверхности аппаратов проводится после полного или частичного снятия изоляции в следующих местах:

- в месте вварки штуцеров и люков;

- в сомнительных местах, где имеются следы промокания изоляции;

- в месте пересечения сварных швов.

- в зонах приварки обечайки к днищу и решетки к фланцу (не менее 4-х точек по диаметру и противоположных друг другу).

3.7 Аппараты типов Н и К подвергаются внутреннему осмотру в доступных местах, а в недоступных местах производится замер толщин стенок неразрушающим методом, позволяющим измерение толщин с точностью 0,1 мм. При обнаружении при осмотре дефектов на поверхности эти места подлежат обязательному контролю неразрушающими методами. Особое внимание следует уделять контролю области шва приварки обечайки кожуха к трубной решетке.

3.8 При внутренних осмотрах особое внимание должно быть обращено на выявление следующих дефектов:

- на поверхности - трещины, надрывы, выпучины;

- повышенная скорость коррозии стенок;

- в сварных швах - дефекты сварки, трещины, надрывы, протравления.

3.9 При проведении замеров толщин неразрушающим методом, критерием оценки прочности является минимально допустимая толщина стенки элемента аппаратов, которая должна быть не менее расчётной величины с учетом прибавки на коррозию до следующего технического освидетельствования.

Результаты замеров и координаты точек должны быть оформлены документально.

3.10 Возможные неисправности и способы их устранения приведены в таблице 3.

Таблица 3 - Возможные неисправности и способы их устранения

|

Вероятная причина |

Способ устранения |

|

|

Утечка во фланцевых соединениях |

Ослабление болтовых соединений |

Остановить аппарат. Сбросить давление. Подтянуть болтовые соединения |

|

Износ прокладок |

Остановить аппарат. Сбросить давление. Заменить прокладки |

|

|

Пропуск среды из трубного пространства в межтрубное или наоборот в аппаратах типов Н, К, П, У |

Нарушение плотности крепления теплообменных труб в трубных решетках |

Остановить аппарат. Сбросить давление. Подвальцевать трубы. При необходимости подварить трубы |

|

Сквозная коррозия теплообменных труб |

Остановить аппарат. Сбросить давление. Заглушить дефектные трубки с двух сторон пробками. При необходимости заменить теплообменную трубу или трубный пучок |

|

|

Ослабление болтовых соединений плавающей головки (аппараты типа П) |

Остановить аппарат. Сбросить давление. Снять крышку корпуса. Подтянуть болтовые соединения |

|

|

Пропуск среды из трубного пространства в кольцевое или наоборот в аппаратах типа «труба в трубе» |

Ослабление болтовых или ниппельных соединений теплообменных труб |

Остановить аппарат. Сбросить давление. оттянуть болтовые или ниппельные соединения |

|

Сквозная коррозия теплообменных труб |

Остановить аппарат. Сбросить давление. Заменить дефектные трубы |

3.11 Перед гидроиспытанием аппараты должны быть остановлены, охлаждены (отогреты), освобождены от заполняющей его среды, отключены заглушками от всех трубопроводов, соединяющих аппараты с источниками давления или другими аппаратами.

3.12 Аппараты, подлежащие вскрытию для внутреннего осмотра и очистки, должны быть остановлены, охлаждены (отогреты), отглушены и освобождены от продуктов с последующей пропаркой, нейтрализацией и дегазацией в соответствии с п. 2.2.8 настоящего руководства. Перед вскрытием следует убедиться, что давление в аппаратах отсутствует, для чего следует использовать вентиль, кран или другое устройство на аппаратах или трубопроводах, позволяющие осуществлять контроль отсутствия давления в аппаратах.

3.13 Работы во взрывоопасных местах должны производиться неискрящим ручным инструментом.

3.14 При очистке внутренней поверхности аппаратов от отложений эти отложения должны вымываться водой или обрабатываться другим способом, не приводящим к коррозионному износу, в соответствии с действующей на предприятии инструкцией.

3.15 Перед пуском в эксплуатацию, а также после каждого ремонта или остановки аппарата со сбросом давления необходимо произвести подтяжку гаек на шпильках всех фланцевых соединений в соответствии с указаниями п. 2.5.6 настоящего руководства по эксплуатации.

3.16 Продление срока службы аппаратов осуществляется в установленном порядке.

4 ХРАНЕНИЕ

4.1 При хранении аппаратов должны быть созданы условия, обеспечивающие сохранность аппаратов и передачу их на монтаж без дополнительных работ по очистке, ревизии и ремонту

4.2 Хранение аппаратов должно соответствовать требованиям ГОСТ Р 52630, ПБ 03-584-03.

4.3 Условия хранения аппарата в части воздействия климатических факторов должны соответствовать группе 6 (ОЖ2) по ГОСТ 15150.

4.4 При хранении аппаратов должны быть соблюдены следующие условия:

- защита от механических повреждений, деформаций и атмосферных осадков;

- установка на подкладки, исключающие непосредственное соприкосновение с землей;

- штуцеры должны быть заглушены;

- привалочные поверхности фланцев, крепежи металлические прокладки должны быть покрыты защитной смазкой.

4.5 Проводить контрольный осмотр и переконсервацию всех законсервированных деталей, узлов, если сроки хранения превышают гарантийные сроки консервации.

5 ТРАНСПОРТИРОВАНИЕ

5.1 Транспортирование аппаратов должно соответствовать требованиям ГОСТ Р 52630, ПБ 03-584-03, при этом должна обеспечиваться сохранность от механических повреждений штуцеров и других узлов аппаратов.

5.2 Аппараты и их элементы транспортируются железнодорожным, морским, речным и автомобильным транспортом на открытых платформах в соответствии с «Правилами перевозки грузов» и «Техническими условиями погрузки и крепления грузов», действующими на каждом виде транспорта.

5.3 Погрузка габаритных аппаратов на подвижном железнодорожном составе должна соответствовать требованиям ОАО «РЖД», а крепление - документации предприятия-изготовителя.

5.4 Условия транспортирования аппарата в части воздействия климатических факторов должны соответствовать группе 9 (ОЖ1) по ГОСТ 15150.

5.5 Условия транспортирования аппарата в части воздействия механических факторов должны соответствовать жестким условиям (Ж) по ГОСТ 23170.

5.6 При выполнении погрузочно-разгрузочных работ должны выполняться требования ГОСТ 12.3.009.

6 УТИЛИЗАЦИЯ

6.1 Аппараты перед отправкой на утилизацию (на вторичную переработку) освободить от рабочих сред по технологии владельца аппаратов, обеспечивающей безопасное ведение работ, а также осуществить разборку и разделку аппаратов с сортировкой металла по типам и маркам.

6.2 Утилизация аппарата, отработавшего свой срок, производится в сроки и способом, принятым на предприятии-потребителе аппарата, в соответствии с требованием ГОСТ 30167.

Ссылочные нормативно-технические документы

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

Введение |

Введение; 1.3.1; |

||

|

Введение |

|||

|

Введение |

|||

|

Введение; 1.6.1 |

|||

|

Введение |

(ИСО 16812:2007) |

||

|

Введение |

|||

|

Введение |

|||

|

Введение, 1.3.1; |

|||

|

Введение; 1.6.1; |

|||

|

Введение |

|||

|

Введение; 3.1 |

|||

|

Введение |

|||

|

СТО-СА-03-004-2009 |

Введение; 2.6.3 |

||

|

Введение |

|||

|

ВСН 10-72 |

Введение; 2.1.7 |

||

|

Введение; 2.1.7 |

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

Технический регламент «О безопасности машин и оборудования» |

Введение |

|

Технический регламент «О требованиях пожарной безопасности» |

Введение |

|

«Правила перевозки грузов», изд. «Транспорт», Москва, 1977 г. «Сборник правил перевозки грузов на железнодорожном транспорте». Книга 1, МПС РФ, Москва, 2001 г. |

|

|

«Технические условия погрузки и крепления грузов», изд. «Транспорт», Москва, 1988 г. |