Всероссийский

научно-исследовательский и проектно-конструкторский

институт нефтяного машиностроения

ОАО «ВНИИнефтемаш»

|

|

УТВЕРЖДАЮ Зам. Генерального директора ОАО «ВНИИнефтемаш» ___________ В.А. Емелькина 11 августа 2005 г. |

АППАРАТЫ ТЕПЛООБМЕННЫЕ КОЖУХОТРУБЧАТЫЕ,

ТРУБНЫЕ ПУЧКИ К НИМ

И ТЕПЛООБМЕННИКИ «ТРУБА В ТРУБЕ»

Общие технические условия

ТУ 3612-100-00220302-2005

(вводятся впервые)

Дата введения с 01.09.2005

|

СОГЛАСОВАНО |

Руководитель разработки, к.т.н. |

|

Главный инженер |

______________ В.Л. Головачев |

|

ООО «Машзавод» |

25.07.2005 г. |

|

г. Черновцы |

|

|

____________ В.А. Карасев |

|

|

28.07.2005 г. |

|

2005

Вводная часть

Настоящие технические условия распространяются на кожухотрубчатые теплообменные аппараты различных типов (далее - аппараты) или их блоки, работающие под избыточным давлением, под вакуумом с остаточным давлением не ниже 665 Па (5 мм рт. ст.) или без давления (под налив) и применяемые для теплообмена жидких и газообразных сред в технологических процессах нефтеперерабатывающей, нефтехимической, химической, нефтяной, газовой и других отраслей промышленности.

Аппараты и их блоки, на которые распространяются настоящие технические условия, изготавливают следующих типов:

- «ТН», «ХН», «КН», «ИН» - с неподвижными трубными решетками (теплообменники, холодильники, конденсаторы, испарители) - приложение 1;

- «ТК», «ХК», «КК», «ИК» - с температурным компенсатором на кожухе (теплообменники, холодильники, конденсаторы, испарители) - приложение 1;

- «ИНТ» - с неподвижными трубными решетками (испарители термосифонные) - приложение 2;

- «ИКТ» - с температурным компенсатором на кожухе (испарители термосифонные) - приложение 2;

- «ИПТ» - с плавающей головкой (испарители термосифонные) - приложение 2;

- «КВН» - с неподвижными трубными решетками (конденсаторы вакуумные) - приложение 3;

- «КВК» - с температурным компенсатором на кожухе (конденсаторы вакуумные) - приложение 3;

- «ТП», «ХП», «КП» - с плавающей головкой (теплообменники, холодильники, конденсаторы) - приложение 4;

- «ТУ» - с U-образными трубами (теплообменники) - приложение 4;

- «ТПК» - для повышенных температур и давлений с плавающей головкой и компенсатором на ней (теплообменники) - приложение 5;

- «ИП», «ИУ» - с паровым пространством (испарители) - приложение 6;

- «ТТ» - труба в трубе (теплообменники) - приложение 7;

- «ЗИА» - закалочно-испарительные (теплообменники, испарители) - приложение 8;

- «ЗВД» - с затвором на высокое давление (теплообменники, холодильники, конденсаторы, испарители) - приложение 8.

Аппараты изготавливаются в следующих исполнениях:

Г - горизонтальные;

В - вертикальные.

Аппараты могут эксплуатироваться в условиях макроклиматических районов с умеренным, холодным и тропическим климатом. Климатическое исполнение «У», «УХЛ» и «Т», категория размещения изделия 1 по ГОСТ 15150.

Аппараты предназначены для установки в географических районах сейсмичностью менее 7 баллов по принятой в РФ 12-ти бальной шкале.

Допускается возможность эксплуатации аппаратов в районах с сейсмичностью 7 и более баллов, подтверждаемая дополнительным расчетом на сейсмичность по СНиП II-7, выполняемым специализированной организацией.

Допускается поставка в районы с сейсмичностью 7 и более баллов на основании дополнительного расчета, выполненного специализированной организацией.

Настоящие технические условия пригодны для целей сертификации.

(Измененная редакция. Изм. № 1, № 4, № 5)

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Аппараты и трубные пучки должны соответствовать требованиям настоящих технических условий, технического регламента Таможенного союза ТР ТС 010/2011 «О безопасности машин и оборудования», технического регламента Таможенного союза ТР ТС 032/2013 «О безопасности оборудования, работающего под избыточным давлением», ГОСТ 31842, ГОСТ 34347-2017, Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением» и комплекту конструкторской документации, утвержденной в установленном порядке.

Аппараты, поставляемые на экспорт, дополнительно к требованиям, изложенным в настоящих технических условиях, должны соответствовать требованиям контракта (договора), ГОСТ 9.401, ГОСТ 15151.

(Измененная редакция. Изм. № 1, № 2, № 3, № 5)

1.2. Техническая характеристика

1.2.1. Основные параметры и размеры, характеристика и состав среды, давление, температура и другие параметры должны соответствовать конструкторской документации.

1.2.2. Поверхность теплообмена и площадь проходных сечений по трубному и межтрубному пространствам должны соответствовать конструкторской документации.

1.2.3. Материалы, применяемые для изготовления сборочных единиц основных узлов и деталей аппаратов, должны соответствовать конструкторской документации.

Допускается замена материалов, указанных в конструкторской документации, на материалы других марок, предусмотренных Федеральными нормами и правилами в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», ГОСТ 34347-2017, международными стандартами и по механическим свойствам и коррозионной стойкости не уступающих материалам, указанным в конструкторской документации при условии согласования с разработчиком.

(Измененная редакция. Изм. № 1, № 3, № 5)

1.3. Требования к проектированию и конструкции

(Новая редакция раздела 1.3. Изм. № 1)

1.3.1. Проектирование и конструкция аппаратов должны соответствовать требованиям раздела 5 ГОСТ 31842, ГОСТ 34347-2017, технических регламентов Таможенного союза ТР ТС 010/2011 «О безопасности машин и оборудования» и ТР ТС 032/2013 «О безопасности оборудования, работающего под избыточным давлением».

(Измененная редакция. Изм. № 2, № 5)

1.3.2 Назначенный срок службы аппаратов определяется разработчиком и указывается в конструкторской документации.

Для аппаратов, отработавших назначенный срок службы, он может быть продлен в установленном порядке по результатам технического диагностирования и определения остаточного ресурса.

1.3.3. При проведении расчета аппарата на прочность следует учитывать нагрузки на штуцера от внешних сил и моментов, действующих от трубопроводной обвязки. Величины внешних нагрузок должны быть представлены заказчиком.

1.3.4. Аппараты и трубные пучки должны быть герметичными. Класс герметичности - 5 по ОСТ 26.260.14. По требованию потребителя - 4 по ОСТ 26.260.14.

1.3.5. Расчетное число циклов нагружения завесь период работы аппаратов должно быть не более 1000.

1.3.6. В зависимости от расчетного давления, температуры стенки и характера среды аппараты подразделяют на группы, определяющие объем контроля сварных соединений. Группа сосудов - по ГОСТ 34347-2017.

(Измененная редакция. Изм. № 5)

1.3.7. Фланцы на аппаратах и штуцерах на условное давление Ру ≥ 1,0 МПа независимо от температуры, а также при температуре рабочей среды одной или двух полостей аппарата ≥ 300 °С независимо от давления, должны быть выполнены приварными встык.

Фланцы на аппаратах на условное давление Ру ≤ 4,0 МПа должны быть выполнены с уплотнительной поверхностью «выступ-впадина» по ГОСТ 28759.3, на условное давление Ру ≥ 6,3 МПа с уплотнительной поверхностью под прокладку восьмиугольного сечения по ГОСТ 28759.4 или с уплотнительной поверхностью «выступ-впадина» по ГОСТ 28759.3 при применении спирально-навитых прокладок по ОСТ 26.260.454.

Фланцы на штуцерах на условное давление Ру ≤ 4,0 МПа должны быть выполнены с уплотнительной поверхностью «выступ-впадина», на условное давление Ру ≥ 6,3 МПа с уплотнительной поверхностью под прокладку овального сечения по ГОСТ 12815, ГОСТ 12821.

Фланцы на штуцерах могут выполняться с гладкой уплотнительной поверхностью при применении спирально-навитых прокладок с ограничительными кольцами.

1.3.8. Толщины основных элементов аппарата определяют расчетом на прочность и должны быть не менее приведенных в разделе 5 ГОСТ 31842-2012 (ISO 16812:2007) и соответствовать конструкторской документации.

(Измененная редакция. Изм. № 2)

1.3.9. Расстояние между поперечными перегородками трубного пучка следует устанавливать в соответствии с результатами теплотехнического, гидравлического и прочностного расчетов с учетом требований, изложенных в ГОСТ 31842-2012 (ISO 16812:2007).

(Измененная редакция. Изм. № 2)

1.3.10. Диаметры поперечных перегородок трубного пучка должны соответствовать значениям, приведенным в таблице 4 ГОСТ 31842-2012 (ISO 16812:2007).

(Измененная редакция. Изм. № 2)

1.3.11. Требования к трубному пучку должны соответствовать пункту 5.3 ГОСТ 31842-2012 (ISO 16812:2007).

(Измененная редакция. Изм. № 2)

1.3.12. Противоударная защита трубного пучка от воздействия потока на входе в аппарат должна быть обеспечена установкой противоударной пластины либо стержневых элементов и требования к ней должны соответствовать пункту 5.4 ГОСТ 31842-2012 (ISO 16812:2007).

(Измененная редакция. Изм. № 2)

13.13 Необходимость установки противобайпасных устройств следует определять технологическим расчетом для неизотермических условий эксплуатации, или, если байпасные зазоры превышают 16 мм. Расположение противобайпасных устройств должно соответствовать требованию пункта 5.5 ГОСТ 31842-2012 (ISO 16812:2007).

(Измененная редакция. Изм. № 2)

1.3.14. Для монтажа и демонтажа трубного пучка с номинальным диаметром 800 мм и более должны быть предусмотрены полосы скольжения для свободного перемещения трубного пучка в корпусе аппарата, если иное не определено заказчиком. При использовании полос скольжения следует выполнять требования, изложенные в пункте 5.6 ГОСТ 31842-2012 (ISO 16812:2007).

(Измененная редакция. Изм. № 2)

В трубных решетках аппаратов следует предусмотреть рым-болты для вытягивания трубного пучка или на неподвижной трубной решетке аппаратов по наружной кольцевой поверхности должна быть выполнена проточка для крепления приспособлений к пучку при его извлечении из корпуса.

1.3.15. Конструкции крышек плавающих головок должны соответствовать требованиям пункта 5.7 ГОСТ 31842-2012 (ISO 16812:2007).

(Измененная редакция. Изм. № 2)

1.4. Требования к материалам

(Новая редакция раздела 1.4. Изм. № 1, № 2)

При выборе материалов для изготовления теплообменных аппаратов следует учитывать расчетные давления, температуру стенок, химический состав и характер сред, наличие коррозионных компонентов, климатическую температуру, технологические свойства и коррозионную стойкость материалов.

1.4.2 Требования к основным материалам, их пределы применения, назначение, условия применения, ввды испытаний должны соответствовать ГОСТ 34347-2017, ГОСТ 31842, Федеральным нормам и правилам в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», техническим регламентам Таможенного союза ТР ТС 010/2011 «О безопасности машин и оборудования» и ТР ТС 032/2013 «О безопасности оборудования, работающего под избыточным давлением».

Аппараты изготавливаются из материалов и полуфабрикатов, предусмотренных проектной документацией и обеспечивающих соответствие аппаратов требованиям безопасности на протяжении всего срока службы.

(Измененная редакция. Изм. № 3, № 5)

1.4.3 Качество и характеристики материалов должны подтверждаться предприятием-поставщиком в соответствующих сертификатах. Материалы и полуфабрикаты должны иметь предусмотренную договором маркировку (без повреждений), обеспечивающую возможность их идентификации с данными документации изготовителя материалов и полуфабрикатов.

1.5. Требования к изготовлению

(Новая редакция раздела 1.5. Изм. № 1)

1.5.1 Изготовление аппаратов должно соответствовать требованиям раздела 7 ГОСТ 31842, ГОСТ 34347-2017, Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», технических регламентов Таможенного союза ТР ТС 010/2011 «О безопасности машин и оборудования» и ТР ТС 032/2013 «О безопасности оборудования, работающего под избыточным давлением», а также требованиям настоящих технических условий.

(Измененная редакция. Изм. № 2, № 3, № 5)

1.5.2 При установке штуцеров должны соблюдаться требования ГОСТ 34347-2017, при этом отклонение по высоте штуцеров - ГОСТ 31842-2012 (ISO 16812:2007).

(Измененная редакция. Изм. № 2, № 5)

1.5.3 Трубные решетки должны изготавливаться, как правило, без сварных швов. Допускается изготовление трубных решеток сварными из частей с учетом требований ГОСТ 31842-2012 (ISO 16812:2007).

(Измененная редакция. Изм. № 2)

1.5.4 Трубная решетка, как правило, должна выполняться из поковки. Поковка из углеродистой или низколегированной стали должна быть проконтролирована ультразвуковым методом в объеме 100 %. Методика контроля и оценка качества должны соответствовать требованиям ОСТ 26-11-09.

Допускается при условии согласования с разработчиком конструкторской документации трубную решетку изготавливать из листового проката. Листовая сталь должна подвергаться контролю ультразвуковым методом согласно требованиям ГОСТ Р 52630 в объеме 100 % с оценкой металла по 1-у классу сплошности ГОСТ 22727.

1.5.5 Требования к сварке, сварочным материалам и сварным соединениям должны удовлетворять требованиям ГОСТ 31842-2012 (ISO 16812:2007), ГОСТ 34347-2017, Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением» и настоящих технических условий.

(Измененная редакция. Изм. № 2, № 3, № 5)

1.5.6 Аттестация технологий сварки (наплавки) должна осуществляться в соответствии с требованиями СТО 52760619-002-2017.

Освидетельствование сварочного оборудования должно осуществляться в соответствии с требованиями СТО 52760619-003-2017.

(Новая редакция. Изм. № 5)

1.5.7 Сварка корпусов аппаратов и приварка к ним деталей, а также сварка внутренних устройств аппаратов должна осуществляться аттестованными сварщиками. Аттестация сварщиков и специалистов сварочного производства должна осуществляться в соответствии с требованиями СТО 52760619-001-2017. Сварщики могут производить сварочные работы тех видов, которые указаны в их удостоверении.

(Новая редакция. Изм. № 5)

1.5.8 Механические свойства сварных соединений должны быть не ниже норм, указанных в ГОСТ 34347-2017.

(Измененная редакция. Изм. № 5)

1.5.9 Крепление труб в трубных решетках должно производиться сваркой с развальцовкой, либо развальцовкой с ограничением крутящего момента с учетом требований ГОСТ 31842-2012 (ISO 16812:2007), ОСТ 26-02-1015, ОСТ 26-17-01, СТО 00220368-014 и конструкторской документации.

Тип соединения труб с трубными решетками и класс точности соединения выбираются по ОСТ 26-02-1015 и указываются в конструкторской документации.

(Измененная редакция. Изм. № 2)

1.5.10 Последовательность сварки и развальцовки труб должна исключать появление остаточных напряжений и искривлений трубных решеток, приводящих к разгерметизации фланцевых разъемов.

1.5.11 Аттестация технологии развальцовки труб в трубных решетках должна производиться в соответствии с СТО 00220368-018.

1.5.12 Требования к днищам должны удовлетворять требованиям ГОСТ 34347-2017, Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением» и настоящим техническим условиям.

(Измененная редакция. Изм. № 3, № 5)

1.5.13 Горизонтальные аппараты должны быть установлены на седловые опоры.

1.5.14 Вертикальные аппараты должны быть установлены на опоры-лапы.

1.5.15 Материал элементов опор, привариваемых непосредственно к корпусу аппарата, должен быть тот же, что и материал корпуса, или удовлетворять требованиям, предъявляемым к материалу корпуса.

1.5.16 Опоры из углеродистых сталей допускается применять для аппаратов из коррозионностойких сталей при условии, что к аппарату приваривается подкладной лист из коррозионностойкой стали.

1.5.17 Технические требования к фланцам аппаратов и фланцам арматуры должны соответствовать ГОСТ 34347-2017 и настоящим техническим условиям.

(Измененная редакция. Изм. № 5)

1.5.18 Облицовка уплотнительных поверхностей фланцев коррозионно-стойким слоем должна производиться наплавкой в соответствии с ГОСТ 34347-2017. Приварка облицовочных колец не допускается.

(Измененная редакция. Изм. № 5)

1.5.19 На аппаратном фланце корпуса и неподвижной трубной решетке должны быть нанесены метки. При монтаже трубного пучка метки должны совпадать.

1.5.20 Крепежные детали фланцевых соединений должны соответствовать ОСТ 26-2040 - ОСТ 26-2042. Технические требования для болтов, шпилек, гаек и шайб для фланцевых соединений должны соответствовать СТП 26.260.2043.

1.5.21 Все трубы, включая U-образные, должны быть бесшовными и не должны иметь поперечных сварных швов.

1.5.22 Необходимость термообработки аппаратов и элементов обвязки аппаратов блочного исполнения определяется требованиями конструкторской документации.

Требования к термообработке должны соответствовать ГОСТ 34347-2017, ГОСТ 31842-2012 (ISO 16812:2007), Федеральным нормам и правилам в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением» и конструкторской документации.

(Измененная редакция. Изм. № 2, № 3, № 5)

1.5.23 U-образные трубы (колена) подлежат термообработке в соответствии с ГОСТ 34347-2017 и требованиями конструкторской документации.

(Измененная редакция. Изм. № 5)

1.5.24 Термообработанная часть U-образной трубы должна включать в себя не менее 200 мм прямого участка трубы.

1.5.25 Крышка плавающей головки после сварки и исправления дефектов сварки подлежит термической обработке независимо от материалов, кроме сталей аустенитного класса, для которых необходимость термообработки определяется с учетом требований ГОСТ 34347-2017.

(Измененная редакция. Изм. № 5)

1.5.26 Предельные отклонения геометрических размеров, а также поля допусков деталей и привалочных поверхностей аппаратов должны соответствовать требованиям п. 7.6 и п. 7.7 ГОСТ 31842-2012 (ISO 16812:2007).

(Измененная редакция. Изм. № 2)

1.5.27 Размещение деталей для крепления теплоизоляции должно производиться в соответствии с ГОСТ 17314.

1.5.28 На аппаратах должны предусматриваться элементы для строповки.

Строповые устройства должны соответствовать требованиям ГОСТ 31842-2012 (ISO 16812:2007), ГОСТ 13716 или ГОСТ 14114, ГОСТ 14115.

(Измененная редакция. Изм. № 2)

1.5.29 Гидравлическое испытание на прочность и герметичность следует проводить в соответствии с требованиями ГОСТ 31842-2012 (ISO 16812:2007), ГОСТ 34347-2017, Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением».

Допускается проводить гидравлическое испытание по технологии, принятой на предприятии-изготовителе, обеспечивающей выявление возможных дефектов при испытании на прочность и герметичность элементов (деталей) и сборочных узлов аппарата.

(Измененная редакция. Изм. № 2, № 3, № 5)

1.6. Комплектность

(Новая редакция раздела 1.6. Изм. № 1)

1.6.1 Комплектность аппарата.

1.6.1.1 В комплект поставки аппарата входит:

- аппарат в собранном виде, шт. - 1;

- ответные фланцы для штуцеров с рабочими прокладками и крепежными деталями, не требующими замены при монтаже, комплект - 1;

- запасные прокладки к ответным фланцам, комплект - 1.

1.6.1.2 К аппарату должна быть приложена следующая товаросопроводительная документация:

- паспорт, составленный в соответствии с требованиями Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением»;

- руководство по эксплуатации (АТК-РЭ) - 1 экземпляр;

- обоснование безопасности - 1 экземпляр;

- упаковочные листы (на каждое отправляемое место) - 2 экземпляра;

- комплектовочная ведомость - 1 экземпляр;

- документы, подтверждающие соответствие аппарата требованиям технических регламентов Таможенного союза ТР ТС 010/2011 «О безопасности машин и оборудования» и ТР ТС 032/2013 «О безопасности оборудования, работающего под избыточным давлением»;

- свидетельство о консервации.

(Измененная редакция. Изм. № 2, № 3)

1.6.2 Комплектность трубного пучка.

1.6.2.1 В комплект поставки трубного пучка входит:

- трубный пучок в собранном виде, шт. - 1.

1.6.2.2 К трубному пучку (при его самостоятельной поставке) должна быть приложена следующая товаросопроводительная документация:

- удостоверение о качестве, экз. - 1;

- упаковочные листы, экз. (на каждое отправляемое место) - 2.

Удостоверение о качестве должно содержать:

- чертеж общего вида с технической характеристикой, техническими требованиями;

- сведения о применяемых материалах;

- расчет на прочность;

- данные о гидравлическом испытании.

По требованию заказчика изготовитель должен обеспечить поставку следующих узлов:

- испытательного кольца для аппаратов с U-образными трубами;

- испытательного приспособления, включающего испытательные кольца и сальник для каждого аппарата с плавающей головкой. По конструкции они должны соответствовать рисунку 9 ГОСТ 31842-2012 (ISO 16812:2007) или другому НД;

- дополнительных запасных комплектов прокладок на каждую позицию.

(Измененная редакция. Изм. № 2)

1.7 Маркировка

Маркировка аппаратов должна соответствовать требованиям ГОСТ 31842, ГОСТ 34347-2017, технических регламентов Таможенного союза ТР ТС 010/2011 «О безопасности машин и оборудования» и ТР ТС 032/2013 «О безопасности оборудования, работающего под избыточным давлением» и конструкторской документации, утвержденной в установленном порядке; маркировка трубных пучков - документации предприятия-изготовителя.

Аппараты, соответствующие требованиям безопасности и прошедшие процедуру подтверждения соответствия, должны иметь маркировку злаком обращения продукции на рынке государств-членов Таможенного союза, который свидетельствует о соответствии оборудования требованиям всех распространяющихся на него технических регламентов Таможенного союза - ТР ТС 010/2011 «О безопасности машин и оборудования» и ТР ТС 032/2013 «О безопасности оборудования, работающего под избыточным давлением».

Аппарат должен иметь хорошо различимую четкую и нестираемую идентификационную надпись, содержащую:

- наименование изготовителя и (или) его товарный знак;

- наименование и (или) обозначение аппарата (тип, марка, модель (при наличии));

- заводской номер;

- месяц и год изготовления.

Если эти сведения невозможно нанести непосредственно на аппараты, то они Могут быть указаны только в руководстве по эксплуатации.

На листах, плитах, трубах и поковках, используемых для изготовления аппаратов, должна сохраняться маркировка изготовителя, причем при раскрое полуфабрикатов на части идентичная маркировка должна наноситься на каждую из частей.

Транспортная маркировка аппаратов и трубных пучков (при их самостоятельной поставке) должна соответствовать ГОСТ 14192. Содержание маркировки, место нанесения, способ выполнения - по технической документации предприятия-изготовителя.

(Измененная редакция. Изм. № 1, № 2, № 5)

1.8 Консервация и окраска

(Раздел 1.8 введен впервые. Изм. № 1)

1.8.1 Консервации и окраске подлежат аппараты, принятые отделом технического контроля.

1.8.2 Консервация и окраска должна соответствовать требованиям ГОСТ 34347-2017 и настоящих технических условий.

(Измененная редакция. Изм. № 5)

1.8.3 Все обработанные неокрашенные поверхности аппаратов и трубных пучков (при их самостоятельной поставке) должны быть законсервированы по технологии предприятия-изготовителя с учетом условий транспортирования и хранения по ГОСТ 9.014 для группы II-4.

1.8.4 Внутренние поверхности аппаратов должны подвергаться процессу консервации, совмещенному с гидроиспытаниями согласно программе и методике испытаний, согласно нормативно-технической документации, утвержденной в установленном порядке.

Допускается консервация внутренних поверхностей другими методами по ГОСТ 9.014.

1.8.5 Подготовка поверхностей под окраску должна производиться по технологии предприятия-изготовителя с учетом требований ГОСТ 9.402.

1.8.6 На наружную поверхность аппаратов должно быть нанесено покрытие: грунт ГФ-021 по ГОСТ 25129 или ФЛ-03К по ГОСТ 9109 в один слой.

Эмаль серая марки ХВ-110 по ТУ 10-1301 или эмаль серая марки ПФ-115 по ГОСТ 6465 в два слоя. Окрашенные поверхности должны соответствовать VI классу покрытия по ГОСТ 9.032. Группа условий эксплуатации УI по ГОСТ 9.104.

Допускается покрытие наружных поверхностей теплоизолируемых аппаратов производить нанесением грунта ГФ-021 ГОСТ 25129 или ФЛ-03К ГОСТ 9109 в два слоя.

При поставке на экспорт наружные поверхности аппаратов должны иметь покрытия:

-эмаль ПФ-115 по ГОСТ 6465 в два слоя по грунту ГФ-021 по ГОСТ 25129 или грунту ФЛ-03К, ФЛ-03Ж, АК-070 по ГОСТ 9109 в один слой для исполнения «У»;

- эмаль ХВ-124 по ГОСТ 10144 в три слоя по двум слоям грунта ФЛ-03К, ФЛ-03Ж, АК-070 по ГОСТ 9109 для исполнения «Т».

Окрашенные поверхности должны соответствовать VI классу покрытия по ГОСТ 9.032, группа условий эксплуатации «УI» или «TI» по ГОСТ 9.104.

Допускается применение других систем покрытий и лакокрасочных материалов, применяемых в зависимости от условий эксплуатации, категории размещения, транспортирования, хранения, монтажа и других условий.

1.8.7 Аппараты до покраски должны быть освобождены от жидкости, используемой для очистки или испытаний, а также посторонних материалов с последующей продувкой сжатым воздухом.

1.8.8 Все отверстия в аппаратах должны быть соответствующим образом заглушены, чтобы предотвратить их повреждение и возможное проникновение воды или других посторонних материалов.

1.8.9 Все уплотнительные поверхности фланцев должны быть покрыты легко удаляемой, предохраняющей от коррозии смазкой, и должны быть соответствующим образом защищены надежными заглушками.

1.8.10 Открытые резьбовые части болтов должны быть защищены легко удаляемой смазкой для предотвращения коррозии во время испытаний, отгрузки и хранения. Технологические отверстия должны быть заглушены консистентной смазкой.

1.9 Упаковка

(Раздел 1.9 введен впервые. Изм. № 1)

1.9.1 Аппараты транспортируются без упаковки на подкладных брусьях с креплением согласно погрузочному чертежу.

1.9.2 Требования к упаковке должны соответствовать ГОСТ 34347-2017.

(Измененная редакция. Изм. № 2, № 5)

1.9.3 Трубный пучок (при его самостоятельной поставке) транспортируется в упаковке, которая должна обеспечивать его сохранность от повреждений при транспортировании, погрузочных и разгрузочных работах. Торцы трубных решеток на время транспортировки и хранения закрываются деревянными щитами или металлическими листами.

1.9.4 Сопроводительная документация должна быть упакована в соответствии с ГОСТ 34347-2017 и помещена:

- для аппаратов - в верхний штуцер распределительной камеры аппарата или в специальный карман на упаковке;

- для трубных пучков - за деревянным (металлическим) щитом трубной решетки или в специальный карман на упаковке или в ящик ЗИП.

Место нахождения документации должно быть обозначено надписью «Техдокументация здесь».

Допускается по согласованию с потребителем отправка документации почтой в течение 2-х недель после отгрузки аппаратов.

(Измененная редакция. Изм. № 5)

1.9.5 Запасные прокладки следует завернуть в водонепроницаемую бумагу по ГОСТ 8828, а затем упаковать в ящики с пометкой «Запасные прокладки». Типы и размеры ящиков, технические требования к ним должны соответствовать ГОСТ 5959.

По согласованию с заказчиком допускается транспортировать запасные прокладки другими способами, гарантирующими их сохранность.

При поставке на экспорт ящики должны соответствовать ГОСТ 24634.

1.9.6 Запасные прокладки перед упаковкой должны подвергаться консервации в соответствии с ГОСТ 9.014 для группы изделий 1 - 2, вариант временной защиты ВЗ-4, вариант внутренней упаковки для макроклиматических районов с умеренным климатом ВУ-1, с тропическим климатом ВУ-4.

1.9.7 Отдельно отправляемые сборочные единицы, детали, запасные части должны быть упакованы в ящики или собраны в пакеты (стопы) отдельным грузовым местом.

1.9.8 Запасные части и крепежные детали при отправке их в ящиках должны быть законсервированы по технологии предприятия-изготовителя, а шпильки (болты) фланцевых соединений дополнительно упакованы в водонепроницаемую бумагу по ГОСТ 8828. Детали в ящике должны быть закреплены.

1.9.9 Фланцевые соединения штуцеров и муфты должны быть закрыты металлическими или деревянными заглушками на транспортных прокладках (допускается применять заглушки из других материалов). Перед пуском аппаратов в эксплуатацию транспортные прокладки подлежат замене на рабочие.

1.9.10 Каждое грузовое место должно иметь свой упаковочный лист, который размещается в специальном кармане и крепится около маркировки груза.

Второй экземпляр упаковочного листа или комплектовочной ведомости вместе с технической документацией упаковывают в первое грузовое место.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ЭКОЛОГИИ

(Измененная редакция. Изм. № 1)

2.1 Аппараты, трубные пучки и блоки аппаратов должны соответствовать требованиям «Технических регламентов Таможенного союза ТР ТС 010/2011 «О безопасности машин и оборудования» и ТР ТС 032/2013 «О безопасности оборудования, работающего под избыточным давлением», «Технического регламента «О требованиях пожарной безопасности», Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», Федеральных норм и правил в области промышленной безопасности «Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств», «Правил промышленной безопасности для нефтеперерабатывающих производств» (ПБ 09-563-03), ГОСТ 34347-2017, Федеральных норм и правил в области промышленной безопасности «Правила безопасности в нефтяной и газовой промышленности», «Правил защиты от статического электричества в производствах химической, нефтехимической и нефтеперерабатывающей промышленности», ГОСТ 12.1.004, ГОСТ 12.1.010, ГОСТ 12.2.003, «Руководства по эксплуатации» (АТК-РЭ) ОАО «ВНИИНЕФТЕМАШ», требованиям, изложенным в настоящих технических условиях и других нормативно-технических документах, регламентирующих безопасность эксплуатации теплообменной аппаратуры.

(Измененная редакция. Изм. № 2, № 3, № 5)

2.2 В соответствии с технологическим регламентом, на аппаратах или технологической линии должны быть предусмотрены защитные устройства КИПиА для предотвращения повышения давления или температуры в аппаратах выше разрешенных технической характеристикой. Предохранительные устройства должны устанавливаться на патрубках или трубопроводах, непосредственно присоединенных к сосуду и соответствовать требованиям Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением». В случае необходимости установки предохранительного устройства на самом аппарате это следует оговорить при заказе.

Расчет пропускной способности предохранительного клапана должен производиться по ГОСТ 12.2.085 с учетом конкретных условий эксплуатации аппарата.

Выбор предохранительного клапана осуществляет заказчик, исходя из конкретных условий эксплуатации аппарата.

(Измененная редакция. Изм. № 3)

2.3 Предприятие-потребитель аппаратов обязано с учетом требований «Руководства по эксплуатации» (АТК-РЭ) «ОАО «ВНИИНЕФТЕМАШ», приложенной к паспорту аппарата, инструкции технологической проектной организации, действующих Правил и Норм, составить свою инструкцию по эксплуатации и технике безопасности для данного аппарата, принимая во внимание особенности своего производства и технологического режима.

2.4 Запрещается эксплуатация аппаратов и блоков при отсутствии на них паспортов, руководства по эксплуатации и инструкций по эксплуатации на комплектующие изделия.

2.5 Аппараты не являются экологически опасными, источниками опасных и вредных производственных факторов, предусмотренных ГОСТ 12.0.003 (шума, вибрации и загазованности), в зоне их обслуживания при соблюдении требований и правил монтажа и эксплуатации.

3. ПРАВИЛА ПРИЕМКИ

(Новая редакция. Изм. № 1)

3.1 Правила приемки должны соответствовать требованиям ГОСТ 15.309, ГОСТ 34347-2017 и настоящих технических условий.

(Измененная редакция. Изм. № 2, № 5)

3.2 Приемка и контроль качества аппарата (сборочных единиц и деталей, материалов, комплектующих изделий и отдельных операций) должны осуществляться ОТК предприятия-изготовителя на соответствие требованиям настоящих технических условий, ГОСТ 34347-2017, Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением» и конструкторской документации, утвержденной в установленном порядке.

(Измененная редакция. Изм. № 2, № 3, № 5)

3.2.1 К изготовлению и сборке должны допускаться материалы и детали, качество которых отвечает требованиям технической документации и которые приняты ОТК предприятия-изготовителя.

3.2.2 В процессе изготовления и приемки деталей, сборочных единиц и аппарата в целом должны проводиться следующие виды контроля:

- входной;

- операционный.

3.2.2.1 Входному контролю должны подвергаться материалы и покупные изделия. Входной контроль должен проводиться в соответствии с ГОСТ 24297.

3.2.2.2 Операционному контролю должны подвергаться сборочные единицы и детали аппарата в процессе их изготовления на предприятии-изготовителе, качество которых подтверждается путем соответствия требованиям технических условий, ГОСТ 34347-2017, Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», и конструкторской документации, утвержденной в установленном порядке.

(Измененная редакция. Изм. № 2, № 3, № 5)

3.2.2.3 При операционном контроле должны проверяться:

- качество и соответствие материалов требованиям конструкторской документации;

- шероховатость механически обработанных поверхностей;

- размеры деталей и сборочных единиц;

- качество резьб;

- качество сварных соединений;

- масса аппарата;

- режимы термообработки;

- качество подготовки поверхностей.

3.3 Для контроля качества и приемки изготовленной продукции аппараты должны подвергаться следующим видам испытаний:

- приемо-сдаточным;

- периодическим;

- сертификационным.

3.4 Испытания на предприятии-изготовителе проводятся заводской комиссией, назначенной приказом по заводу, с привлечением при необходимости представителей Ростехнадзора, заказчика, потребителя, разработчика и других заинтересованных лиц.

3.5 Объем приемо-сдаточных испытаний включает проверку:

- габаритных и присоединительных размеров;

- прочности и герметичности;

- соответствия примененных материалов предусмотренным материалам в спецификации рабочей документации;

- качества сварных соединений;

- качества поверхности;

- качества покрытия;

- комплектности изделия;

- комплектности сопроводительной документации;

- маркировки;

- консервации;

- упаковки.

3.6 При периодических и сертификационных испытаниях дополнительно проводится проверка:

- стабильности технологического процесса;

- показателей надежности;

3.7 Приемо-сдаточным испытаниям на предприятии-изготовителе должен подвергаться каждый аппарат или трубный пучок (при его самостоятельной поставке).

3.8 Периодическим испытаниям на предприятии-изготовителе должен подвергаться один аппарат не реже одного раза в пять лет, прошедший приемо-сдаточные испытания и принятый ОТК предприятия-изготовителя.

Допускается не проводить периодические испытания в тех случаях, когда требования стандартов проверяют при приемо-сдаточных испытаниях, объем которых достаточен для контроля качества и приемки продукции, а также если не требуется периодическое подтверждение качества изготовленной продукции.

3.9 Сертификационные испытания проводятся во время проведения процедуры сертификации продукции в объеме согласно п. 3.5 и 3.6, если нет иных утвержденных программ испытаний.

3.10 Испытание аппаратов следует проводить на испытательном оборудовании, аттестованном в установленном порядке, укомплектованном средствами защиты и приборами, имеющем эксплуатационную документацию и паспорт.

Испытание аппаратов должен проводить обученный и аттестованный персонал по утвержденной технологии в соответствии с программами и методиками (технологическим процессом) на испытания.

3.11 Аппараты считаются выдержавшими испытания, если полностью подтверждено соответствие аппаратов требованиям настоящих технических условий и комплекту конструкторской документации.

3.12 Если при испытаниях выявлены несоответствия аппаратов требованиям настоящих технических условий хотя бы по одному пункту, а также в случае обнаружения дефектов, аппараты должны быть возвращены в производство для устранения дефектов. После устранения дефектов, а также причин их вызывающих, аппараты повторно подвергаются испытанию в полном объеме.

При положительных результатах повторных испытаний аппарат считается принятым.

Если при повторных испытаниях вновь будет обнаружено несоответствие аппарата хотя бы по одному из проверяемых параметров, то он подлежит окончательной отбраковке.

3.13 Результаты испытаний оформляют в соответствии с требованиями ГОСТ 15.309 и отражают в сопроводительной документации на продукцию.

3.14 Подтверждение показателей надежности (эксплуатационной работоспособности) аппарата производится сбором отзывов с мест эксплуатации.

4. МЕТОДЫ КОНТРОЛЯ

(Новая редакция раздела 4. Изм. № 1)

4.1 Методы и объем контроля качества изготовления аппаратов должны соответствовать требованиям ГОСТ 34347-2017, Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением» и рабочей конструкторской документации.

(Измененная редакция. Изм. № 3, № 5)

4.2 Технический контроль качества изготовления аппаратов должен осуществляться следующими методами:

- материалов - проверкой сертификатов предприятий-поставщиков или результатов химических анализов и механических испытаний, проводимых предприятием-изготовителем на соответствие требованиям технической документации, ГОСТ 34347-2017.

Материалы, качество которых не подтверждено сертификатами или отсутствуют данные на отдельные виды испытаний, должны быть подвергнуты необходимым испытаниям и приняты ОТК до запуска материала в производство;

- термообработки - проверкой на соответствие требованиям ГОСТ 34347-2017, Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением»;

- размеров (присоединительных и габаритных) - измерением стандартизованным инструментом и калибрами. Число измерений каждого размера должно быть не менее двух. Измерения должны производить не менее двух человек.

Внутренний диаметр аппарата должен определяться путем замера длины окружности по наружной поверхности обечайки и вычисления по формуле:

Двн = L/π - 2S, мм, где:

L - длина окружности наружной поверхности обечайки, мм,

S - номинальная толщина стенки, мм.

Средства измерения и контроля, применяемые при контроле и испытаниях, должны отвечать требованиям ГОСТ 34347-2017, Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением» и должны быть поверены, а испытательное оборудование аттестовано в установленном порядке, укомплектовано средствами защиты и приборами и должно иметь эксплуатационную документацию и паспорт;

- массы - взвешиванием на соответствие требованиям конструкторской документации. Допускается определение массы производить расчетом по номинальным размерам деталей аппарата;

- прочности и герметичности - гидравлическим испытанием. Требования при проведении гидравлических испытаний должны соответствовать ГОСТ 31842-2012 (ISO 16812:2007), ГОСТ 34347-2017, Федеральным нормам и правилам в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением»;

- качества сварных соединений - проверкой на соответствие требованиям Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», ГОСТ 34347-2017 и настоящих технических условий.

Объем и методы контроля качества сварных соединений должны быть указаны в конструкторской документации.

- качества механически обработанных поверхностей - визуально, внешним осмотром на соответствие требованиям конструкторской документации и сравнением с образцами шероховатости по ГОСТ 9378;

- качества поверхностей деталей, сборочных единиц и элементов аппарата - визуальным осмотром;

- качества уплотнительных поверхностей фланцев - визуальным осмотром на отсутствие трещин, вмятин, пор;

- качества поверхности аппарата под нанесение защитного противокоррозионного покрытия - проверкой на соответствие требованиям ГОСТ 9.402.

- качество резьбы - визуальным осмотром и измерением, резьбовыми шаблонами, калибрами и другими средствами измерения на отсутствие задиров, заусенцев, царапин, срывов. Гайка должна навертываться на всю резьбу шпильки или винта вручную, с небольшим усилием. Торцы гаек фланцевых соединений должны плотно прилегать к опорной поверхности;

- качества окраски - визуальным осмотром, методом сравнения с эталоном по ГОСТ 9.407;

- комплектности изделия - визуально по комплектовочной ведомости, прилагаемой к паспорту аппарата;

- комплектности сопроводительной документации - наличием паспорта и упаковочного листа;

- маркировки, консервации, упаковки - визуальным осмотром. Маркировка, консервация и упаковка должны производиться в соответствии с требованиями настоящих технических условий и конструкторской документации.

(Измененная редакция. Изм. № 2, № 3, № 5)

4.3 Контроль стабильности технологического процесса производится проверкой полноты и качества выполнения всех технологических операций.

4.4 Контроль показателей надежности производится сбором отзывов с мест эксплуатации. При отсутствии отзывов надежность аппарата определяется справкой ОТК об отсутствии рекламаций с мест эксплуатации.

4.5 Требования пункта 1.3.2 контролю на заводе-изготовителе не подлежат. Требования данного пункта обеспечиваются за счет прибавки на коррозию при расчете элементов аппарата на прочность и контролируются в процессе эксплуатации.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

(Новая редакция раздела 5. Изм. № 1)

5.1 Транспортирование и хранение аппаратов и трубных пучков (при их самостоятельной поставке) производят в соответствии с требованиями ГОСТ 34347-2017, при этом должна обеспечиваться сохранность от механических повреждений штуцеров, опор и других узлов аппаратов.

При хранении должны быть созданы условия, обеспечивающие сохранность аппаратов и передачу их на монтаж без дополнительных работ по очистке, ревизии и ремонту.

(Измененная редакция. Изм. № 5)

5.2 Аппараты и трубные пучки (при их самостоятельной поставке) транспортируются железнодорожным, морским, речным и автомобильным транспортом на открытых платформах в соответствии с «Правилами перевозки грузов» и «Техническими условиями погрузки и крепления грузов», действующими на каждом виде транспорта.

5.3 Погрузка аппаратов на подвижном железнодорожном составе должна соответствовать требованиям ОАО «РЖД» а крепление - по документации предприятия-изготовителя.

5.4 Условия транспортирования аппарата в части воздействия климатических факторов должны соответствовать группе 9 (ОЖ1) по ГОСТ 15150.

5.5 Условия транспортирования аппарата в части воздействия механических факторов должны соответствовать жестким условиям (Ж) по ГОСТ 23170.

5.6 Условия хранения аппарата в части воздействия климатических факторов должны соответствовать группе 6 (ОЖ2) по ГОСТ 15150. При хранении аппаратов должны быть соблюдены следующие условия:

- защита от механических повреждений, деформаций и атмосферных осадков;

- установка на подкладки, исключающие непосредственное соприкосновение с землей.

5.7 При выполнении погрузочно-разгрузочных работ должны выполняться требования ГОСТ 12.3.009.

5.8 Транспортирование и хранение аппаратов, поставляемых на экспорт, должны осуществляться в соответствии с контрактом (договором).

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

(Новая редакция раздела 6. Изм. № 1)

6.1 Указания по установке и монтажу

6.1.1 Монтаж и установка аппаратов должны осуществляться на подготовленную бетонную площадку или металлоконструкцию, при этом должна быть обеспечена возможность свободного скольжения подвижной опоры при температурных расширениях и сжатиях аппаратов. Монтаж должен производиться специализированными организациями, располагающими техническими средствами, необходимыми для качественного выполнения работ.

6.1.2 Перед монтажом и установкой аппараты должны быть подвергнуты наружному осмотру без разборки, при этом проверяются:

- комплектность - по комплектовочной ведомости;

- соответствие аппаратов требованиям настоящих технических условий, рабочим чертежам, ГОСТ 34347-2017, Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением»;

- отсутствие повреждений, поломок и других видимых дефектов;

- наличие ответных фланцев, рабочих прокладок и крепежных деталей;

- наличие окраски, маркировки и консервации согласно требованиям настоящих технических условий;

- наличие отметок (знаков), указывающих положение центра масс аппарата;

- наличие на вертикальных аппаратах отличительной окраски строповых устройств, а на горизонтальных аппаратах - отличительной окраски мест расположения строп;

- наличие накладок под площадки обслуживания и деталей для крепления теплоизоляции.

(Измененная редакция. Изм. № 3, № 5)

6.1.3 Монтаж аппаратов должен производиться по проекту производства монтажных работ с учетом конкретных условий монтажа, требований «Руководства по эксплуатации» (АТК-РЭ), ГОСТ 24444 и настоящих технических условий.

6.1.4 Запрещается производить монтаж аппаратов в случае их несоответствия паспортам предприятия-изготовителя, а также требованиям действующей нормативно-технической документации и настоящих технических условий.

6.1.5 Горизонтальные аппараты следует устанавливать с уклоном 0,002 - 0,003:

- в сторону штуцера, расположенного в нижней части корпуса для аппаратов типов «Н» (с неподвижными трубными решетками) и «К» (с неподвижными трубными решетками и температурным компенсатором на кожухе);

- в сторону распределительной камеры для аппаратов типа «У» (с U-образными трубами) и типа «П» (с плавающей головкой).

Выверка оборудования на монтаже должна производиться согласно указаниям, приведенным в документации предприятия-изготовителя и рабочих чертежах. В случае отсутствия данного указания уклон следует выверять по нижней образующей корпуса аппаратов.

6.1.6 При установке вертикальных аппаратов в проектное положение отклонение от вертикальности должно быть не более 0,1 % от высоты аппарата, но не более 10 мм.

6.1.7 После окончания установочных и монтажных работ для аппаратов, подведомственных Ростехнадзору, должно быть составлено удостоверение о качестве монтажа, проведена регистрация аппарата и получено разрешение на ввод в эксплуатацию в органах Ростехнадзора в соответствии с Федеральными нормами и правилами в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением».

(Измененная редакция, Изм. № 3)

6.2 Указания по эксплуатации

6.2.1 Эксплуатация аппаратов должна осуществляться в соответствии с Техническими регламентами Таможенного союза ТР ТС 010/2011 «О безопасности машин и оборудования» и ТР ТС 032/2013 «О безопасности оборудования, работающего под избыточным давлением», технологическим регламентом, «Руководством по эксплуатации» (АТК-РЭ) и с параметрами, не превышающими указанные в паспорте аппарата.

(Измененная редакция. Изм. № 2)

6.2.2 Пуск, остановка и испытания на герметичность в зимнее время аппаратов, установленных на открытом воздухе или в неотапливаемом помещении, должны производиться в соответствии с «Регламентом» (ГОСТ 34347-2017).

(Измененная редакция. Изм. № 5)

6.2.3 При эксплуатации аппаратов должны выполняться требования безопасности, указанные в разделе 2 настоящих технических условий.

6.2.4 К аппаратам со взрывопожароопасными средами должны быть подведены линии воды, пара, инертного газа. Каждая линия должна иметь запорную и запорно-регулирующую арматуру.

6.2.5 При выполнении теплоизоляции аппаратов должны предусматриваться меры защиты от попадания в нее горючих продуктов.

Температура наружной поверхности аппаратов или кожухов теплоизоляционных покрытий не должна превышать температуры самовоспламенения взрывопожароопасного продукта, а в местах, доступных для обслуживающего персонала, должна быть не более плюс 60 °С (при наружной установке).

6.2.6 Аппараты на месте монтажа должны быть заземлены в соответствии с ГОСТ 12.2.007.0 и защищены от статического электричества согласно «Правилам защиты от статического электричества в производствах химической, нефтехимической и нефтеперерабатывающей промышленности».

Заземление должно быть выполнено в соответствии с требованиями «Правил устройства электроустановок (ПУЭ)».

Присоединение заземляющих проводников к аппаратам должно быть выполнено сваркой, место заземления должно быть зачищено до металлического блеска, а после сварки окрашено для защиты от коррозии.

6.2.7 Молниезащита аппаратов должна выполняться в соответствии с «Инструкцией по устройству молниезащиты зданий, сооружений и промышленных коммуникаций» СО 153-34.21.122.

6.2.8 Воздух рабочей зоны при эксплуатации аппаратов не должен содержать вредных веществ, превышающих предельно допустимые концентрации, установленные ГОСТ 12.1.005 для веществ с классом опасности по ГОСТ 12.1.007.

6.2.9 К обслуживанию аппаратов допускается персонал, обученный и аттестованный в установленном порядке. К эксплуатации на опасном производственном объекте допускаются аппараты, на которые в установленном порядке оформлены разрешительные документы в соответствии с действующим законодательством РФ.

6.2.10 Методы и средства противоаварийной автоматической защиты должны определяться проектной документацией с учетом особенностей технологического процесса и категории взрывоопасности технологического блока, в который входит аппарат.

6.2.11 Запрещается эксплуатация с неисправными противоаварийными устройствами.

6.2.12 Состояние средств противоаварийной защиты должно периодически контролироваться. Периодичность и методы контроля определяются проектной документацией.

6.2.13 Порядок и сроки проверки исправности действия предохранительных клапанов в зависимости от условий технологического процесса должны быть указаны в «Инструкции по эксплуатации предохранительных устройств», утвержденной владельцем аппарата в установленном порядке, с учетом требований раздела 2 ГОСТ 12.2.085 и Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением».

(Измененная редакция. Изм. № 3)

6.2.14 Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации должны определяться «Инструкцией по режиму работы и безопасному обслуживанию аппаратов», утвержденной руководством организации - владельца аппаратов.

6.2.15 Указатели уровня должны быть снабжены арматурой для их отключения от аппарата и продувки с отводом рабочей среды в безопасное место.

6.2.16 Аппараты должны подвергаться техническому освидетельствованию после монтажа до пуска в работу, периодически в процессе эксплуатации и в необходимых случаях - внеочередному освидетельствованию. Объем, методы и периодичность технического освидетельствования аппаратов должны соответствовать требованиям Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением» и быть указаны в руководстве по эксплуатации.

(Измененная редакция. Изм. № 3)

6.2.17 Порядок контроля за степенью коррозионного износа аппаратов с использованием неразрушающих методов, способы, периодичность и места проведения контрольных замеров должны определяться в производственной инструкции с учетом конкретных условий эксплуатации.

6.2.18 После отработки назначенного срока службы дальнейшая эксплуатация аппаратов возможна только после проведения технического диагностирования и определения остаточного ресурса.

6.2.19 Аппараты перед отправкой на утилизацию (на вторичную переработку) освободить от рабочих сред по технологии владельца аппаратов, обеспечивающей безопасное ведение работ, а также осуществить разборку и разделку аппаратов с сортировкой металла по типам и маркам.

Утилизация аппарата, отработавшего свой срок, производится в сроки и способом, принятым на предприятии-потребителе аппарата, в соответствии с требованием ГОСТ 30167.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

(Новая редакция раздела 7. Изм. № 1)

7.1 Предприятие-изготовитель должно гарантировать соответствие аппаратов и трубных пучков требованиям настоящих технических условий, технических регламентов Таможенного союза ТР ТС 010/2011 «О безопасности машин и оборудования» и ТР ТС 032/2013 «О безопасности оборудования, работающего под избыточным давлением», ГОСТ 34347-2017, ГОСТ 31842 при соблюдении потребителем условий монтажа, эксплуатации, транспортирования и хранения.

(Измененная редакция. Изм. № 2, № 5)

7.2 Гарантийный срок эксплуатации - 18 месяцев со дня ввода аппаратов в эксплуатацию, но не более 24 месяцев после отгрузки с предприятия-изготовителя.

7.3 Гарантийный срок консервации - 2 года.

7.4 Гарантийный срок эксплуатации аппаратов, поставляемых на экспорт, устанавливается 12 месяцев со дня пуска в эксплуатацию, но не более 24 месяцев с даты проследования через государственную границу РФ, если иное не оговорено в контракте.

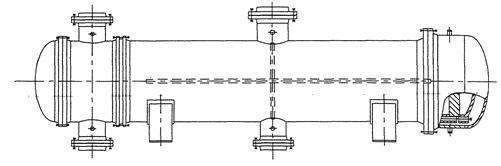

Приложение 1

Обязательное

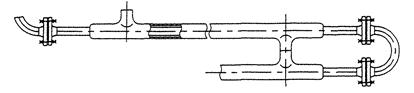

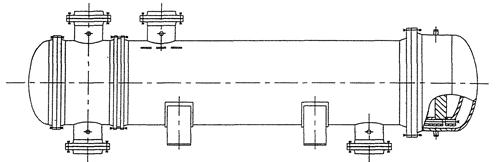

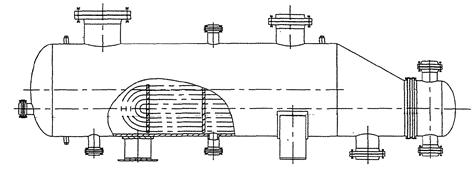

Аппараты типов ТН, ХН, КН, ИН, ТК, ХК, КК, ИК

Поверхность теплообмена, м2 - 1 ÷ 8550

Диаметр кожуха, мм - 159 ÷ 3200

Температура, °С - от минус 70 до плюс 600

Условное давление, МПа - 0,6 ÷ 21

(Измененная редакция. Изм. № 1)

Черт. 1

Черт. 2

Примечание. Черт. 1, 2 не определяют конструкцию аппаратов.

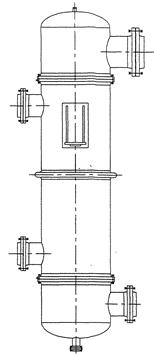

Приложение 2

Обязательное

Аппараты типов ИНТ, ИКТ

Поверхность теплообмена, м2 - 16 ÷ 7500

Диаметр кожуха, мм - 400 ÷ 3000

Температура, °С - от минус 70 до плюс 450

Условное давление, МПа - 0,6 ÷ 21

(Измененная редакция. Изм. № 1)

Черт. 3

Аппараты типа ИПТ

Поверхность теплообмена, м2 - 19 ÷ 7400

Диаметр кожуха, мм - 400 ÷ 3000

Температура, °С - от минус 70 до плюс 450

Условное давление, МПа - 0,6 ÷ 21

(Измененная редакция. Изм. № 1)

Черт. 4

Примечание. Черт. 3, 4 не определяют конструкцию аппаратов.

Приложение 3

Обязательное

Аппараты типов КВН и КВК

Поверхность теплообмена, м2 - 23 ÷ 7700

Диаметр кожуха, мм - 400 ÷ 3200

Температура, °С - от минус 70 до плюс 350

Условное давление, МПа - 0,6 ÷ 21

(Измененная редакция. Изм. № 1)

Черт. 5

Черт. 6

Примечание. Черт. 5, 6 не определяют конструкцию аппаратов.

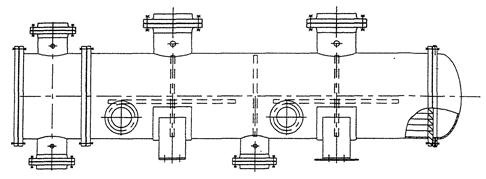

Приложение 4

Обязательное

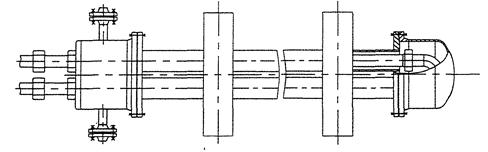

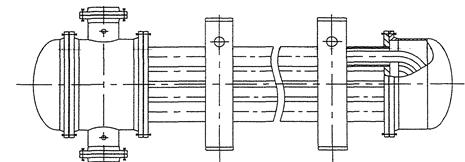

Аппараты типов ТП, ХП, КП

Поверхность теплообмена, м2 - 10 ÷ 2400

Диаметр кожуха, мм - 325 ÷ 1800

Температура, °С - от минус 70 до плюс 600

Условное давление, МПа - 0,6 ÷ 21

(Измененная редакция. Изм. № 1)

Черт. 7

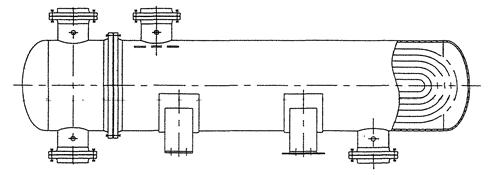

Аппараты типа ТУ

Поверхность теплообмена, м2 - 10 ÷ 6750

Диаметр кожуха, мм - 325 ÷ 3000

Температура, °С - от минус 70 до плюс 600

Условное давление, МПа - 0,6 ÷ 21

(Измененная редакция. Изм. № 1)

Черт. 8

Примечание. Черт. 7, 8 не определяют конструкцию аппаратов.

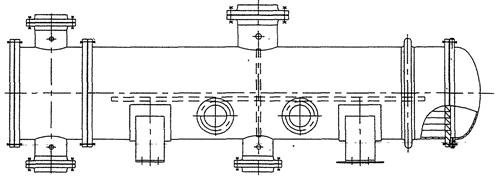

Приложение 5

Обязательное

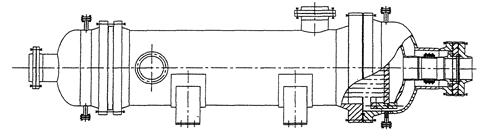

Аппараты типа ТПК

Поверхность теплообмена, м2 - 150 ÷ 1900

Диаметр кожуха, мм - 600 ÷ 1500

Температура, °С - от минус 70 до плюс 600

Условное давление, МПа - 0,6 ÷ 21

(Измененная редакция. Изм. № 1)

Черт. 9

Примечание. Черт. 9 не определяет конструкцию аппарата.

Приложение 6

Обязательное

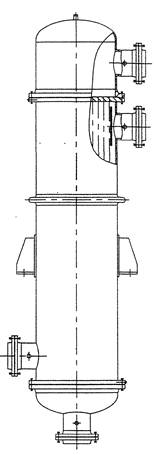

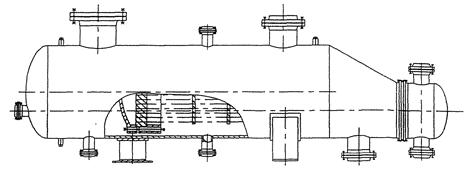

Аппараты типа ИП

Поверхность теплообмена, м2 - 14 ÷ 1900

Диаметр кожуха, мм - 600 ÷ 3200

Диаметр распредкамеры, мм - 400 ÷ 1800

Температура, °С - от минус 70 до плюс 450

Условное давление, МПа - 0,6 ÷ 10

Черт. 10

Аппараты типа ИУ

Поверхность теплообмена, м2 - 43 ÷ 1700

Диаметр кожуха, мм - 600 ÷ 3200

Диаметр распредкамеры, мм - 400 ÷ 1800

Температура, °С - от минус 70 до плюс 450

Условное давление, МПа - 0,6 ÷ 10

Черт. 11

Примечание. Черт. 10, 11 не определяют конструкцию аппаратов.

Приложение 7

Обязательное

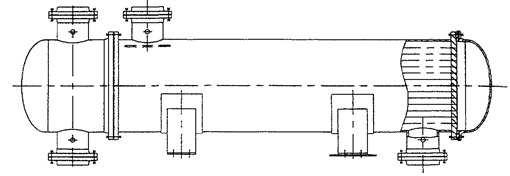

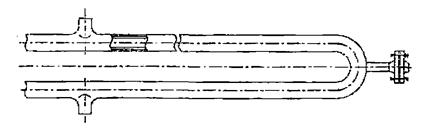

Аппараты типа ТТ однопоточные

Поверхность теплообмена гладких труб, м2 - 0,11 ÷ 18

Диаметр кожуховых труб, мм - 57 ÷ 219

Температура, °С - от минус 70 до плюс 600

Условное давление, МПа - 0,6 ÷ 21

(Измененная редакция. Изм. № 1)

Черт. 12

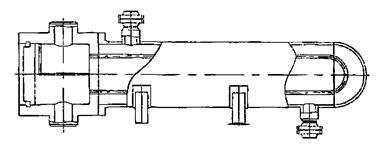

Аппараты типа ТТ двухпоточные

Поверхность теплообмена гладких труб, м2 - 0,55 ÷ 6,8

Диаметр кожуховых труб, мм - 57 ÷ 159

Диаметр распредкамеры, мм - 219 ÷ 400

Температура, °С - от минус 70 до плюс 600

Условное давление, МПа - 0,6 ÷ 21

(Измененная редакция. Изм. № 1)

Черт. 13

Аппараты типа ТТ многопоточные

Поверхность теплообмена гладких труб, м2 - 3,9 ÷ 110

Диаметр кожуховых труб, мм - 57 ÷ 219

Диаметр распредкамеры, мм - 400 ÷ 1200

Температура, °С - от минус 70 до плюс 600

Условное давление, МПа - 0,6 ÷ 21

(Измененная редакция. Изм. № 1)

Черт. 14

Примечание. Черт. 12, 13, 14 не определяют конструкцию аппаратов.

Приложение 8

Обязательное

(Приложение 8 введено дополнительно. Изм. № 4)

Аппараты типа ЗИА

Температура, °С: от минус 70 до плюс 900

Условное давление, МПа: 0,6 ÷ 21

Чертеж 15 - Аппараты типа ЗИА

Аппараты типа ЗВД

Температура, °С: от минус 70 до плюс 900

Условное давление, МПа: 0,6 ÷ 21

Чертеж 16 - Аппараты типа ЗВД

Примечание: чертежи 15, 16 не определяют конструкции аппаратов.

Ссылочные нормативно-технические документы

|

Обозначение НТД, на который дана ссылка |

Обозначение НТД, на который дана ссылка |

|

СТО 52760619-001-2017 Аттестация сварщиков и специалистов сварочного производства |

|

|

ФНиП «Правила безопасности в нефтяной и газовой промышленности» |

|

|

ТУ 10-1301-83 |

|

|

СТО 00220368-018-2010 |

|

|

СТО 52760619-002-2017 Аттестация технологий сварки (наплавки) |

|

|

Технический регламент Таможенного союза ТР ТС 010/2011 «О безопасности машин и оборудования», технический регламент Таможенного союза ТР ТС 032/2013 «О безопасности оборудования, работающего под избыточным давлением» |

|

|

ПУЭ «Правила устройства электроустановок» |

|

|

«Правила перевозки грузов», изд. «Транспорт», Москва, 1977 г. «Сборник правил перевозки грузов на железнодорожном транспорте». Книга 1, МПС РФ, Москва, 2001 г. |

|

|

«Технические условия погрузки и крепления грузов», изд. «Транспорт», Москва, 1988 г. |

|

|

СТО 52760619-003-2017 Освидетельствование сварочного оборудования |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(Измененная редакция. Изм. № 1, № 2, № 3, № 5)

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в документе |

№ документа |

Входящий № сопроводительного документа и дата |

Подпись |

Дата |

|||

|

измененных |

замененных |

новых |

аннулированных |

||||||

|

1 |

2, 16 - 22 |

3 - 15, 23 - 25 |

15.1, 15.2, 15.3, 15.4, 15.5, 15.5, 15.7 |

- |

- |

ИИ 1 |

- |

|

15.12.2011 |

|

2 |

ИИ № 1: 1, 3, 4, 5, 6, 8, 9, 15.7, 23, 25 |

ИИ № 1: 24 |

- |

- |

- |

ИИ 2 |

- |

|

15.04.2014 |

|

3 |

ИИ № 1: 25 |

ИИ № 2: 24 |

- |

- |

- |

ИИ 3 |

- |

|

12.01.2015 |

|

4 |

2, 2 ИИ № 1, 25 ИИ № 1 |

24 ИИ № 3 |

22.1 ИИ № 4 |

- |

- |

ИИ 4 |

- |

|

07.07.2017 |

|

5 |

1 (тит.), ИИ № 1: 6, 23, 25; ИИ № 4: 2 |

ИИ № 4: 24 |

- |

- |

- |

ИИ 5 |

- |

|

09.07.2018 |

(Измененная редакция. Изм. № 1, № 3)

СОДЕРЖАНИЕ

(Измененная редакция. Изм. № 5)