РД 31.2.07-2001

НОРМАТИВНЫЙ ДОКУМЕНТ

ТОПЛИВА, МАСЛА, СМАЗКИ И СПЕЦИАЛЬНЫЕ ЖИДКОСТИ

ДЛЯ СУДОВ МОРСКОГО ТРАНСПОРТА

НОМЕНКЛАТУРА И ОБЛАСТЬ ПРИМЕНЕНИЯ

Дата пересмотра 2001-03-01

ПРЕДИСЛОВИЕ

1. РАЗРАБОТАН ЗАО "Центральный научно-исследовательский и проектно-конструкторский институт морского флота (ЗАО "ЦНИИМФ")

Первый заместитель Генерального директора, доктор технических наук С.Н. Драницын

Заведующий лаб. 12 топлив, масел и экологии О.С. Волосатов

Старший научный сотрудник Л.А. Дерюгина

Заведующий отделом стандартизации А.П. Вольваченко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ начальником Федеральной службы морского флота В.Л. Быковым.

Настоящий руководящий документ выполнен на основе ОСТ 31.8003-95, в которой внесены изменения в номенклатуру моторных масел, в ТУ на маловязкое и высоковязкое топлива, в ТУ на ISO 8217, РД дополнен методиками экспресс-анализов по контролю качества моторного масла на судах, браковочными показателями моторных масел, методом феррографии по оценке износа деталей дизелей.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.2.* Настоящий руководящий документ (РД) распространяется на топлива, масла, смазки и спецжидкости отечественного производства и устанавливает номенклатуру их марок для применения на судах морского транспортного, вспомогательного и технического флота в судовых энергетических установках, механизмах и их элементах, в том числе на судах зарубежной постройки после окончания гарантийного периода эксплуатации.

_____________

* Нумерация соответствует оригиналу.

1.2. Руководящий документ является рекомендательным документом при эксплуатации и проектировании судовых энергетических установок, механизмов и их элементов, и при разработке химмотологических карт судов и судового комплектующего оборудования.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем руководящем документе использованы ссылки на следующие стандарты и нормативные документы:

ГОСТ 33-82 Нефтепродукты. Метод определения кинематической и расчет динамической вязкости.

ГОСТ 305-82 Топливо дизельное. Технические условия.

ГОСТ 1012-72 Бензины авиационные, технические условия.

ГОСТ 1033-79 Смазка, солидол жировой, технические условия.

ГОСТ 1667-68 Топливо моторное для среднеоборотных и малооборотных дизелей. Технические условия.

ГОСТ 1770-74Е. Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Технические условия.

ГОСТ 1805-76 Масло приборное МВП. Технические условия.

ГОСТ 2084-77* Бензины автомобильные. Технические условия.

ГОСТ 3134-78 Уайт-спирит. Технические условия.

ГОСТ 4366-76 Смазка солидол синтетический. Технические условия.

ГОСТ 5546-86 Масла для машин. Технические условия.

ГОСТ 5962-67 Спирт этиловый ректификованный. Технические условия.

ГОСТ 6258-85 Нефтепродукты. Метод определения условной вязкости.

ГОСТ 6411-76 Масла цилиндровые тяжелые. Технические условия.

ГОСТ 8505-80 Нефрас-С50/170. Технические условия.

ГОСТ 9284-75 Стекла предметные для микропрепаратов. Технические условия.

ГОСТ 9433-80 Смазка ЦИАТИМ-221. Технические условия.

ГОСТ 9972-74 Масла нефтяные турбинные с присадками. Технические условия.

ГОСТ 10227-86 Топлива для реактивных двигателей. Технические условия.

ГОСТ 10289-79 Масло для судовых газовых турбин. Технические условия.

ГОСТ 10585-99 Топливо нефтяное. Мазут. Технические условия.

ГОСТ 12337-84 Масла моторные для дизельных двигателей. Технические условия.

ГОСТ 14068-79 Паста ВНИИНП-232. Технические условия.

ГОСТ 17479.1-85 Масла моторные. Классификация и обозначение.

ГОСТ 17479.2-85 Масла трансмиссионные. Классификация и обозначения.

ГОСТ 17479.3-85 Масла гидравлические. Классификация и обозначения.

ГОСТ 17479.4-87 Обозначение нефтепродуктов. Масла индустриальные.

ГОСТ 18179-72 Смазка ОКБ-122-7. Технические условия.

ГОСТ 19537-83 Смазка пушечная. Технические условия.

ГОСТ 19774-74 Смазка ВНИИНП-207. Технические условия.

ГОСТ 20421-75 Смазка ВНИИНП-242. Технические условия.

ГОСТ 20684-75 Масла моторные отработанные. Метод определения нерастворимых осадков.

ГОСТ 20799-88 Масла индустриальные. Технические условия.

ГОСТ 21150-87 Смазка Литол-24. Технические условия.

ГОСТ 23652-79 Масла трансмиссионные. Технические условия.

РД 31.27.05-96 Инструкции по применению, хранению, отпуску на суда и контролю качества топлива и смазочных материалов на нефтебазах и складах Минморфлота и Минрыбхоза.

ОСТ 3801281-82 Масла гидравлические МГЕ-4А и МГЕ-10А. Технические условия.

ОСТ 3801364-84 Масла гидравлические АУП. Технические условия.

ОСТ 3801370-84 Масла моторные загущенные. Технические условия.

ОСТ 3801407 Керосин осветительный. Технические условия.

ОСТ 3801434-87 Масла для гидромеханических и гидрообъемных передач. Технические условия.

ТУ 38.001347-83 Масла для гидрообъемных передач МГЕ-46В (МГ-46-В).

ТУ 38.001361-87 Топливо технологическое экспортное марок Э-4, Э-5.

ТУ 38.10111-75 Масло автомобильное северное АСЗп-6 (М-4/6-B1).

ТУ 38.30110-99 Многофункциональная присадка ЛЗ-ЦНИИМФ-38 для высоковязких топлив.

ТУ 38.101252-72 Масло А для гидросистем.

ТУ 38.101427-76 Защитное пленочное покрытие НГ-216.

ТУ 38.101479-85 Масло всесезонное гидравлическое ВМГЗ.

ТУ 38.101537-75 Ароматизированное масло-теплоноситель АМТ-300.

ТУ 38.101567-00 Топливо маловязкое судовое.

ТУ 38.101763-82 Масло синтетическое ХС-40.

ТУ 38.401641-87 Масло компрессорное Кп-8с.

ТУ 38.1011064-86 Топливо моторное ДТп для среднеоборотных дизелей.

ТУ 38.1011158-88 Масло для компрессоров холодильных машин ХМ-35.

ТУ 38.1011314-01 Топливо высоковязкое судовое, Э.

ТУ 38.40158302-01 Судовые топлива, ISO 8217.

3. ОБЩИЕ ПОЛОЖЕНИЯ

3.1. Топлива, масла, смазки и спецжидкости назначаются из числа марок, указанных в табл. 2 настоящего РД.

3.2. Области применения топлив, масел, смазок и спецжидкостей приведены в табл. 2.

3.3. На судах допускается применение топлив, масел, смазок и спецжидкостей иностранного производства при условии их соответствия маркам топлив отечественного производства, приведенным в настоящем документе.

3.4. В приложениях 1 и 2 приведены физико-химические показатели топлив, смазок, рекомендованные к применению на судах настоящим РД.

3.5. Таблицы приближенного соответствия отечественных марок топлив международной классификации топлив ISO/8217 приведены в приложениях 4 - 7.

Судовое маловязкое топливо соответствует классу ДМХ (пр. 4) группы дистиллятных топлив, судовое высоковязкое СВЛ - классу RMA 10 (пр. 5) группы компаундированных высоковязких легких топлив, судовое высоковязкое СВТ - классу КМД 15 (пр. 6) группы компаундированных высоковязких тяжелых топлив, судовое высоковязкое СВС - классам RMG35, RMH, RMK, RML 35 и 45 (пр. 7) группы компаундированных высоковязких сверхтяжелых топлив.

3.6. Таблица эквивалентов отечественных и зарубежных марок масел, смазок и спецжидкостей приведена в приложении 8.

3.7. Топливные смеси приготавливают на нефтебазах или непосредственно на судах, оборудованных смесительными устройствами.

Соотношение компонентов смеси при заданном значении ее вязкости и при известной вязкости каждого компонента определяется по номограмме, приведенной в приложении 9.

3.8. Проверка топливных смесей на стабильность обязательная и производится методами микроскопии или капельной пробы, которые приведены в приложениях 10 и 11.

3.9. Перечень зарубежных присадок к топливам для судовых дизелей приведен в приложении 12.

3.10. Соответствие отечественной классификации моторных масел по ГОСТ 17479.1-85, классификаций API, SAE, а также промышленных и военных спецификаций США по группам эксплуатационных свойств и классам вязкости приведено в приложениях 13 и 14.

3.11. Группы эксплуатационных свойств и классы вязкости гидравлических масел приведены в приложениях 15 и 16.

3.12. Группы эксплуатационных свойств и классы вязкости трансмиссионных масел приведены в приложениях 17 и 18.

3.13. Смешение моторных масел как вынужденная мера допускается с обязательной проверкой на совместимость по методикам ЦНИИМФ, приведенным в приложениях 19, 20 и 21 (для смесей свежих и работающих масел).

3.14. Организация приема, хранения, выдачи на суда, контроля качества топлив, топливных смесей и смазочных материалов регламентирована РД 31.27.05-00.

3.15. При применении антифрикционных присадок к товарным маслам (разд. 4, позиция 4) в сочетании с конкретным смазывающим материалом необходима опытная проверка по показателю износа.

4. НОМЕНКЛАТУРА ТОПЛИВ, МАСЕЛ, СМАЗОК И СПЕЦЖИДКОСТЕЙ

|

Позиция |

Наименование |

|

1 |

Топлива |

|

1.1 |

Топлива высоковязкие судовые по ТУ 38.1011314 |

|

1.1.1 |

Топливо высоковязкое судовое сверхтяжелое |

|

1.1.2 |

Топливо высоковязкое судовое тяжелое (СВТ) |

|

1.1.3 |

Топливо высоковязкое судовое легкое (СВЛ) |

|

1.2 |

Топливо маловязкое судовое по ТУ 38.101567 |

|

1.3 |

Мазуты по ГОСТ 10585 |

|

1.3.1 |

Мазут топочный 100 |

|

1.3.2 |

Мазут топочный 40 |

|

1.3.3 |

Мазут флотский Ф-12 |

|

1.3.4 |

Мазут флотский Ф-5 |

|

1.4 |

Топлива моторные по ГОСТ 1667 |

|

1.4.1 |

Топливо моторное ДТ высшей категории для среднеоборотных дизелей |

|

1.4.2 |

Топливо моторное ДТ для среднеоборотных дизелей |

|

1.4.3 |

Топливо моторное ДМ для малооборотных дизелей |

|

1.5 |

Топливо моторное ДТп по ТУ 38.1011064 |

|

1.6 |

Топлива технологические экспортные по ТУ 38.001361 |

|

1.6.1 |

Топливо технологическое экспортное Э-4,0 |

|

1.6.2 |

Топливо технологическое экспортное Э-5,0 |

|

1.7 |

Дизельные топлива по ГОСТ 305 |

|

1.7.1 |

Дизельное топливо Л-0,5-62 и Л-0,2-62 |

|

1.7.2 |

Дизельное топливо 3 - 0,5 минус 45 и 3 - 0,2 минус 45 |

|

1.8 |

Смеси топлив |

|

1.8.1 |

Смесь топлива СВС или мазута 100 с маловязким судовым или дизельным (позиция 1.7.1) топливами |

|

1.8.2 |

Смесь топлива СВТ или его аналогов (см. раздел 5, область применения) с судовым маловязким или дизельным (позиция 1.7.1) топливами |

|

1.8.3 |

Смесь топлива СВ Л или его аналогов (см. раздел 5, область применения) с судовым маловязким или дизельным (позиция 1.7.1) топливами |

|

1.9 |

Присадки к топливу |

|

1.9.1 |

Присадка ЛЗ-ЦНИИМФ-38 по ТУ 38.30110 |

|

1.10 |

Бензины автомобильные по ГОСТ 2084 |

|

1.10.1 |

Бензин автомобильный А-76 |

|

1.10.2 |

Бензин автомобильный АИ-93 |

|

1.11 |

Керосин ТС-1 для реактивных двигателей по ГОСТ 10227 |

|

2 |

Масла и специальные жидкости |

|

2.1 |

Масла моторные |

|

2.1.1 |

Масло моторное М-24Е85* |

|

2.1.2 |

Масла моторные для судовых дизельных двигателей по ГОСТ 12337 |

|

2.1.2.1 |

Масло моторное М-20Е70 |

|

2.1.2.2 |

Масло моторное М-16Е30 |

|

2.1.2.3 |

Масло моторное М-16Д/Е30** |

|

2.1.2.4 |

Масло моторное М-14Д2ЦЛ30 |

|

2.1.2.5 |

Масло моторное М-14Д2ЦЛ20 |

|

2.1.2.6 |

Масло моторное М-10Д2ЦЛ20 |

|

2.12.1 |

Масло моторное М-16Г2ЦС |

|

2.1.2.8 |

Масло моторное М-16Г2ЦС (0)*** |

|

______________ * Перспективная марка, прошла квалификационные испытания. ** Масло с пакетом присадок фирмы Шеврон-Оронайт.1) *** Масло с пакетом присадок фирмы Шеврон-Оронайт.1) 1) Соответствует оригиналу. |

|

|

2.1.2.9 |

Масло моторное М-16Г2ЦС (Л)* |

|

2.1.2.10 |

Масло моторное М-14Г2ЦС |

|

2.1.2.11 |

Масло моторное М-14Г2ЦС (0)** |

|

2.1.2.12 |

Масло моторное М-14Г2ЦС (Л)* |

|

2.1.2.13 |

Масло моторное М-10Г2ЦС |

|

2.1.2.14 |

Масло моторное М-10Г2ЦС (0)** |

|

2.1.2.15 |

Масло моторное М-10Г2ЦС (Л)* |

|

2.1.2.16 |

Масло моторное М-20Г2 |

|

2.1.2.17 |

Масло моторное М-20В2Ф |

|

2.1.2.18 |

Масло моторное М-20В2 (СМ) по ТУ 301040004 |

|

2.1.3 |

Масло автомобильное северное АСЗп-6 (M-4/6B1) по ТУ 3810111 |

|

2.2 |

Масла турбинные |

|

2.2.1 |

Масла турбинные с присадками по ГОСТ 9972 |

|

2.2.1.1 |

Масло турбинное с присадками Тп-46 |

|

2.2.1.2 |

Масло турбинное с присадками Тп-30 |

|

2.2.2 |

Масло для судовых газовых турбин по ГОСТ 10289 |

|

2.3 |

Рабочие жидкости для гидросистем |

|

2.3.1 |

Масло А для гидросистем по ОСТ 3801434 |

|

2.3.2 |

Масло для гидрообъемных передач МГЕ-46В (МГ-46-В) по ТУ 38001347 |

|

2.3.3 |

Масло гидравлическое МГЕ-10А (МГ-15-В) по ОСТ 3801281 |

|

2.3.4 |

Масло всесезонное гидравлическое ВМГЗ (МГ-15-В) по ТУ 38101479 |

|

2.3.5 |

Масло веретенное гидравлическое АУП (МГ-22-А) по ОСТ 3801364 |

|

2.3.6 |

Рабочая вязкость ГЖД-14с (МГ-150-Б) по ТУ 38101252 |

|

2.4 |

Масла трансмиссионные |

|

___________ * Масло с пакетом присадок фирмы Лубризол. |

|

|

2.4.1 |

Масла трансмиссионные по ГОСТ 23652 |

|

2.4.1.1 |

Масло трансмиссионное ТАП-15В (ТМ-3-18) |

|

2.4.1.2 |

Масло трансмиссионное ТСп-15К (ТМ-3-18) |

|

2.4.1.3 |

Масло трансмиссионное ТСп-10 (ТМ-3-9) |

|

2.5 |

Масла для вспомогательных механизмов |

|

2.5.1 |

Масло компрессорное Кп-8с по ТУ 38401641 |

|

2.5.2 |

Масла для компрессоров холодильных машин по ГОСТ 5546 |

|

2.5.2.1 |

Масло для компрессоров холодильных машин ХФ-12-16 |

|

2.5.2.2 |

Масло для компрессоров холодильных машин ХФ-22-24 |

|

2.5.2.3 |

Масло для компрессоров холодильных машин ХА-30 |

|

2.5.2.4 |

Масло синтетическое ХС-40 по ТУ 38101763 |

|

2.5.2.5 |

Масло для компрессоров холодильных машин ХМ-35 по ТУ 381011158 |

|

2.5.3 |

Масла индустриальные по ГОСТ 20799 |

|

2.5.3.1 |

Масло И-20А (И-Г-А-32) |

|

2.5.3.2 |

Масло И-30-А (И-Г-А-46) |

|

2.5.3.3 |

Масло И-40А (И-Г-А-68) |

|

2.5.3.4 |

Масло И-50А (И-Г-А-100) |

|

2.5.4 |

Масло приборное МВП по ГОСТ 1805 |

|

2.5.5 |

Ароматизированное масло-теплоноситель АМТ-300 по ТУ 38101537 |

|

3 |

Смазки пластичные |

|

3.1 |

Смазки пластичные для подшипников качения и скольжения |

|

3.1.1 |

Смазка Литол-24 по ГОСТ 21150 |

|

3.1.2 |

Смазка ВНИИНП-242 по ГОСТ 20421 |

|

3.1.3 |

Смазка ЦИАТИМ-221 по ГОСТ 9433 |

|

3.1.4 |

Смазка ВНИИНП-207 по ГОСТ 19774 |

|

3.1.5 |

Смазка ОКБ-11-7 по ГОСТ 18179 |

|

3.2 |

Смазки пластичные для защиты оборудования от коррозии и изнашивания |

|

3.2.1 |

Смазка АМС-3 по ГОСТ 2712 |

|

3.2.2 |

Смазка пушечная по ГОСТ 19537 |

|

3.2.3 |

Солидол жировой марки Ж по ГОСТ 1033 |

|

3.2.4 |

Солидол синтетической марки С по ГОСТ 4366 |

|

3.2.5 |

Защитное пленочное покрытие НГ-216 по ТУ 38.101427 |

|

3.2.5.1 |

Покрытие НГ-216 марки А |

|

3.2.5.2 |

Покрытие НГ-216 марки Б |

|

3.3 |

Смазки пластичные (пасты) для антизадирного технологического покрытия |

|

3.3.1 |

Паста (смазка) ВНИИНП-232 по ГОСТ 14068 |

|

4 |

Антифрикционные присадки к маслам (см. п. 3.15 раздела 3) |

|

4.1 |

Антифрикционный компонент АМГ-3 ТУ 102-599 |

|

4.2 |

Компонент АФМ-1 |

|

5 |

Растворители (жидкости для технических целей) |

|

5.1 |

Керосин осветительный ОСТ 3801407 |

|

5.2 |

Бензин-растворитель для лакокрасочной промышленности по ГОСТ 3134 |

|

5.3 |

Нефрас-С50/170 по ГОСТ 8505 |

5. ОБЛАСТЬ ПРИМЕНЕНИЯ МАРОК ТОПЛИВ, МАСЕЛ, СМАЗОК И СПЕЦИАЛЬНЫХ ЖИДКОСТЕЙ ДЛЯ СУДОВ МОРСКОГО ТРАНСПОРТА

|

Наименование марки |

Область применения |

|

1. Топлива |

|

|

1.1.1. Топливо высоковязкое судовое СВС |

Энергетические установки судов с малооборотными крейцкопфными ДВС, оснащенные системами, обеспечивающими подготовку топлива к использованию в дизеле. Основная марка. Главные паровые котлы. |

|

1.1.2. Топливо высоковязкое судовое СВТ |

Энергетические установки судов с малооборотными крейцкопфными ДВС, тронковыми ДВС (n ≤ 500 об/мин), оснащенные системами, обеспечивающими подготовку топлива к использованию в дизеле. Основная марка. Главные и вспомогательные паровые котлы. |

|

1.1.3. Топливо высоковязкое судовое СВЛ |

Энергетические установки судов с тронковыми ДВС (n ≤ 1000 об/мин), оснащенные системами, обеспечивающими подготовку топлива к использованию в дизеле. Основная марка. Вспомогательные паровые котлы. |

|

1.2. Топливо маловязкое судовое |

Тронковые дизели (n > 1000 об/мин), аварийные дизель-генераторы. Основная марка. Малооборотные, среднеоборотные дизели и газотурбинные двигатели при пуске, остановке и работе на маневрах. Газотурбинные двигатели судов на подводных крыльях. |

|

1.3.1. Мазут топочный 100 |

Аналог топлива СВС |

|

1.3.2. Мазут 40 |

Аналог топлива СВТ |

|

1.3.3. Мазут флотский Ф-12 |

Аналог топлива СВТ |

|

1.3.4. Мазут флотский Ф-5 |

Аналог топлива СВЛ |

|

1.4.1, 1.4.2 и 1.5. Топливо моторное марок ДТ и ДТп |

Аналог топлива СВЛ |

|

1.4.3. Топливо моторное ДМ |

Аналог топлива СВТ |

|

1.6.1, 1.6.2. Технологическое экспортное топливо марок Э-4 и Э-5 |

Аналог топлива СВТ |

|

1.7.1. Дизельное топливо Л-05-62 и Л-02-62 |

Аналог судового маловязкого топлива |

|

1.7.2. Дизельное топливо 3 - 0,5 минус 45, 3 - 0,2 минус 45 |

Дизели спасательных и дежурных шлюпок |

|

1.8.1. Смесь топлива СВС или мазута 100 с судовым маловязким топливом или дизельным |

Дизели и паровые котлы с топливными системами, обеспечивающими применение топлива СВТ и его аналогов. Физико-химические показатели смеси не должны выходить за пределы показателей, установленных ТУ на топливо СВТ. Содержание маловязкого топлива в смеси или дизельного, %, 70, не более. |

|

1.8.2. Смесь топлива СВТ или мазута 40, или топлива ДМ, или мазута Ф-12, или технологического топлива марок Э-4 и Э-5 с судовым маловязким топливом или дизельным |

Дизели и паровые котлы с топливными системами, обеспечивающими применение топлива СВТ и его аналогов. Физико-химические показатели смеси не должны выходить за пределы показателей, установленных ТУ на топливо СВТ. Содержание маловязкого топлива в смеси или дизельного, %, 70, не более. |

|

1.8.3. Смесь топлива СВЛ или моторного ДТ, или ДТп, или мазута Ф-5 с судовым маловязким или дизельным топливом |

Тронковые дизели (n ≥ 1000 об/мин), системы топливоподготовки которых обеспечивают применение топлив с показателями, занимающими промежуточные значения между показателями топлива СВЛ и его аналогов и показателями маловязкого и дизельного топлив. Содержание маловязкого или дизельного топлив в смеси, %, 70, не более |

|

1.9.1. Присадка ЛЗ-ЦНИИМФ-38 |

Вводится в концентрации 0,1 - 0,3 % в топлива: СВС, СВТ, СВЛ или в их аналоги и смеси этих топлив с маловязким и дизельным топливами. |

|

1.10.1. Бензин автомобильный А-76 |

Карбюраторные двигатели шлюпок, катеров, мотопомп |

|

1.10.2. Бензин автомобильный АИ-92 |

Катерные карбюраторные двигатели, для которых рекомендовано применение высокооктановых бензинов. |

|

1.11. Керосин ТС-1 |

Двигатели вертолетов. Основная марка. |

|

2. Масла |

|

|

2.1.1. Масло моторное М-24Е85 |

Смазочные системы цилиндров крейцкопфных малооборотных дизелей при работе на топливах с содержанием серы до 5 % и некоторых типов крейцкопфных дизелей (Зульцер RLB и р.), для которых рекомендованы цилиндровые масла с индексом вязкости SAE 60, М24. |

|

2.1.2.1. Масло моторное М-20Е70 |

Смазочные системы цилиндров крейцкопфных малооборотных дизелей при работе на топливах с содержанием серы до 4 %. Основная марка. Индекс вязкости SAE 50, М20. |

|

2.1.2.2., 2.1.2.3. Масла моторные М16Е30 и М-16Д/Е30 |

Смазочные системы цилиндров крейцкопфных малооборотных дизелей, для которых рекомендованы масла класса вязкости M-16 (SAE-40, M16), при работе на топливах с содержанием серы до 1,5 %. Основная марка. |

|

2.1.2.4, 2.1.2.3. Масла моторные М-14Д2 (ЦЛ30) и М-16Д/Е30 |

Циркуляционные и лубрикаторные смазочные системы тронковых дизелей, для которых рекомендованы масла с индексом вязкости SAE-40, M14 при работе на топливах с содержанием серы до 3 %. |

|

2.1.2.5. Масло моторное М-14Д2 (ЦЛ20) |

Циркуляционные и лубрикаторные смазочные системы тронковых дизелей, для которых рекомендованы масла с индексом вязкости SAE-40, M14 при работе на топливах с содержанием серы до 2 %. Основная марка. Редукторы тронковых дизелей. Основная марка. |

|

2.1.2.6. Масло моторное М-10Д2 (ЦЛ20) |

Циркуляционные смазочные системы тронковых дизелей, для которых рекомендованы масла индекса вязкости SAE-30, М10 при работе на топливах с содержанием серы до 2 %. Основная марка. |

|

2.1.2.7, 2.1.2.8, 2.1.2.9. Масла моторные М-16Г2 (ЦС), М-16Г2 (ЦС) (О), М-16Г2 (ЦС) (Л) |

Циркуляционные и лубрикаторные смазочные системы тронковых дизелей, для которых рекомендованы масла с индексом вязкости М-16, SAE 40, при работе на дистиллятных топливах. Основная марка. |

|

2.1.2.10, 2.1.2.11, 2.1.2.12. Масла моторные М-14Г2 (ЦС), М-14Г2ЦС (О), М-14Г2ЦС (Л) |

Циркуляционные и лубрикаторные смазочные системы тронковых дизелей, для которых рекомендованы масла с индексом вязкости М-14, SAE 40, при работе на дистиллятных топливах. Основная марка. Дизели типа ЧН 30/38. Основная марка. Дизели типа Д100. Основная марка. Редукторы тронковых дизелей и вспомогательных механизмов. Основная марка. Поршневые воздушные компрессоры до 40·105 Па (40 кг/см2). Регуляторы частоты вращения, для которых рекомендованы масла с индексом вязкости М-14 и М-16, SAE 40. Основная марка. |

|

2.1.2.13, 2.1.2.14, 2.1.2.15. Масла моторные М-10Г2ЦС, М-10Г2ЦС (О), М-10Г2ЦС (Л) |

Циркуляционные смазочные системы и системы масляного охлаждения поршней крейпцкопфных дизелей. Основная марка. Циркуляционные смазочные системы тронковых дизелей, имеющих лубрикаторную систему смазывания цилиндров. Циркуляционные и лубрикаторные смазочные системы тронковых дизелей, для которых рекомендованы масла с индексом вязкости SAE 30, М-10, при работе на дистиллятных топливах. Основная марка. Редукторы вспомогательных механизмов машинного отделения. Поршневые воздушные компрессоры до 25·105 Па (25 кг/см2). Подшипники валопровода. Основная марка. Аварийные дизель-генераторы. Основная марка. Регуляторы частоты вращения, для которых рекомендованы масла класса вязкости SAE 30, М-10. |

|

|

|

|

2.1.2.16. Масло моторное М-20Г2 |

Двигатели типа 58Д-4Р и другие тронковые дизели, для которых рекомендованы масла с индексом вязкости М-20, SAE 50 группы Г2 (ГОСТ 17479.1-85) при работе на дизельных топливах. Основная марка. |

|

2.1.2.18. Масло моторное М-20В2 (СМ) |

Двигатели, для которых рекомендованы масла с индексом вязкости М-20, SAE 50 группы В2 (ГОСТ 17479.1), при работе на дизельных дистиллятных топливах. Основная марка. |

|

2.1.2.17. Масло моторное М-20В2 (Ф) |

Заменитель масла М-20В2 (СМ). |

|

2.1.3. Масло автомобильное северное АСЗп-6 (М-4/6-В1) |

Шлюпочные и другие двигатели, расположенные в неотапливаемых помещениях. Основная марка. Электрокомпрессоры, расположенные в неотапливаемых помещениях. Основная марка. |

|

2.2. Масла турбинные |

|

|

2.2.1.1. Масло турбинное с присадками Тп-46 |

Циркуляционные смазочные системы и редукторы судовых паротурбинных установок. Основная марка. Газотурбокомпрессоры судовых дизелей. Основная марка. Редукторы судовых газотурбинных двигателей. Основная марка. Заменитель масла М-10Г2ЦС для редукторов вспомогательных механизмов, расположенных в машинном отделении. Регуляторы частоты вращения дизелей и турбин. |

|

2.2.1.2. Масло турбинное с присадками Тп-30 |

Заменитель масла Тп-46 для газотурбокомпрессоров судовых дизелей. Заменитель рабочих жидкостей в системах гидропривода рулевых машин. |

|

2.2.2. Масло для судовых газовых турбин, Т57 |

Циркуляционные смазочные системы газотурбинных двигателей. Основная марка. |

|

2.3. Рабочие жидкости для гидросистем |

|

|

2.3.1. Масло А для гидросистем |

Гидросистемы люковых закрытий, гидравлических кранов и рулевых машин. Основная марка. |

|

2.3.2. Масло для гидрообъемных передач МГЕ-46В (МГ-46-В) |

Судовые гидравлические системы. Основная марка. |

|

2.3.3. Масло гидравлическое МГЕ-10А (МГ-15-В) |

Гидравлические системы судов, эксплуатируемых в условиях продленной арктической навигации. Основная марка. |

|

2.3.4. Масло всесезонное гидравлическое ВМГЗ (МГ-15-В) |

Заменитель масла МГЕ-10А для судов, эксплуатируемых в условиях продленной арктической навигации. |

|

2.3.5. Масло веретенное гидравлическое АУП (МГ-22-Б) |

Заменитель масел МГЕ-10А и ВМГЗ для судов, эксплуатируемых преимущественно в северных и умеренных широтах при температурах не ниже минус 30 °С. |

|

2.3.6. Рабочая жидкость ГЖД-14с (МГ-150-Б) |

Гидравлические системы винтов регулируемого шага. Дейдвудные устройства. |

|

2.4. Масла трансмиссионные |

|

|

2.4.1.1. Масло трансмиссионное Тап-15В (ТП-3-18) |

Спирально-конические, конические и цилиндрические редукторы палубного машинного оборудования, смазываемые маслами. Основная марка. |

|

2.4.1.2. Масло трансмиссионное ТСп-15К (ТМ-3-18) |

Заменитель масла Тап-15В. |

|

2.4.1.3. Масло трансмиссионное Тсп-10 (ТМ-3-9) |

|

|

2.5. Масла для вспомогательных механизмов |

|

|

2.5.1. Масло компрессорное Кп-8с |

Заменитель масла Тп-46 для турбокомпрессоров судовых дизелей. Поршневые воздушные компрессоры. Заменитель масел М-14Г2ЦС и М-10Г2ЦС (при Р = 25 кг/см2). Индекс вязкости ISO 68. |

|

2.5.2.1. Масло для компрессоров холодильных машин ХФ-12-16 |

Холодильные машины, работающие на фреоне-22. Основная марка. |

|

2.5.2.2. Масло для компрессоров холодильных машин ХФ-22-24 |

Холодильные машины, работающие на фреоне-22. Основная марка. |

|

2.5.2.3. Масло для компрессоров холодильных машин ХА-30 |

Холодильные машины, работающие на аммиаке. Основная марка. |

|

2.5.2.4. Масло синтетическое для холодильных машин ХС-40 |

Холодильные машины с рабочим диапазоном температур от минус 50° до 150 °С. Основная марка. |

|

2.5.2.5. Масло ХМ-35 |

Холодильные машины с рабочим диапазоном температур от минус 50° до 150 °С. |

|

2.5.3. Индустриальные масла |

|

|

2.5.3.1. Масло И-20А |

Гидравлические и смазочные системы малонагруженного вспомогательного оборудования, для которого рекомендованы масла вязкостью 29 - 35 мм2/с при 40 °С, при работе в интервале температур от минус 5 до 70 °С. |

|

2.5.3.2. Масло И-30А |

Гидравлические и смазочные системы малонагруженного вспомогательного оборудования, для которого рекомендованы масла вязкостью 41 - 51 мм2/с при 40 °С, при работе в интервале температур от минус 5 до 70 °С. |

|

2.5.3.3. Масло И-40А |

Гидравлические и смазочные системы малонагруженного вспомогательного оборудования, для которого рекомендованы масла вязкостью 61 - 75 мм2/с при 40 °С, при работе в интервале температур от минус 5 до 70 °С. |

|

2.5.3.4. Масло И-50А |

Смазочные системы судового вспомогательного оборудования, для которого рекомендованы масла вязкостью 90 - 110 мм2/с при 50 °С, при работе в интервале температур от минус 5 до 70 °С. Циркуляционные смазочные системы паровых поршневых машин. Основная марка. |

|

2.5.4. Масло приборное МВП |

Контрольно-измерительные приборы, работающие в широком интервале температур окружающей среды. Основная марка. |

|

2.5.5. Ароматизированное масло-теплоноситель АМТ-300 |

Системы терморегулирования и обогрева с органическими теплоносителями. Интервал рабочих температур от минус 20 до 280 °С. Основная марка. |

|

3. Смазки пластичные |

|

|

3.1. Смазки пластичные для подшипников качения и скольжения |

|

|

3.1.1. Смазка Литол-24 |

Подшипники качения и скольжения главных двигателей, электрических машин, насосов и других механизмов судового и берегового оборудования. Влагостойкая. Температура применения от минус 40 до 120 °С, кратковременно до 130 °С. В достаточно мощных механизмах работоспособна при температуре ниже минус 40 °С. Основная марка. |

|

3.1.2. Смазка ВНИИНП-242 |

То же, обладает высокими антизадирными свойствами. Температура применения от минус 40 до 110 °С, в достаточно мощных механизмах работоспособна при температуре ниже минус 40 °С. Основная марка. |

|

3.1.3. Смазка ЦИАТИМ-221 |

Подшипники качения электромашин систем управления, приборов с частотой вращения до 10000 об/мин. Для смазывания узлов трения и сопряженных поверхностей "металл - резина" и "металл - металл". Гигроскопична, нерастворима в воде. Не действует на полимерные материалы и резину. Температура применения от минус 60 до 150 °С. Основная марка. |

|

3.1.4. Смазка ВНИИНП-207 |

Подшипники качения электромашин с частотой вращения до 10000 об/мин. Влагостойкая. Температура применения от минус 60 до 200 °С. Заменитель смазки ЦИАТИМ-24, за исключением случаев смазывания узлов трения и сопряженных поверхностей "металл - резина". |

|

3.1.5. Смазка ОКБ-122-7 |

Электромеханические навигационные приборы. Температура применения от минус 50 до 80 °С, в герметизированных узлах до 120 °С. Основная марка. |

|

3.2. Пластичные смазки для защиты оборудования от коррозии и изнашивания |

|

|

3.2.1. Смазка АМС-3 |

Тихоходные узлы трения палубных механизмов судов, в том числе расположенные на открытой палубе при непосредственном контакте с морской водой (подшипники скольжения, качения, резьбовые приводы, соединения, направляющие, ползуны, открытые зубчатые передачи, кулачковые муфты и пр.). Заменители: смазки Литол-24, ВНИИНП-242 - в подпятниках, подшипниках скольжения, качения, винтовых передачах, кулачковых муфтах - при температурах ниже минус 15 °С. |

|

3.2.2. Смазка пушечная |

Судовое и береговое оборудование. Консервация запасных деталей и сборочных единиц, хранящихся в судовых и заводских помещениях, под навесами, на открытых площадках. Основная марка. |

|

3.2.3, 3.2.4. Солидол жировой марки Ж, солидол синтетический марки С |

Заменители смазки АМС-3 в автоматизированных системах смазки, контактирующих с морской водой рабочих устройств судов дноуглубительного технического флота. Температура применения от минус 25 до 65 °С. |

|

3.2.5.1, 3.2.5.2. Покрытие НГ-216 марок А, Б |

Изделия и сборочные единицы. Межоперационная консервация преимущественно на судоремонтных заводах. Нанесение окунанием, кистью, тампоном, распыливанием (для марки Б). Тонкопленочные полимерные ингибированные малорастворимые покрытия (толщина пленок 100 - 150 мкм для марки А, 10 - 20 мкм для марки Б), допускается не удалять, если покрытие не препятствует эксплуатации изделия при температуре до 100 °С. Основная марка. |

|

3.3. Смазки пластичные (пасты) для антизадирного технологического покрытия |

|

|

3.3.1. Паста (смазка) ВНИИНП-232 |

Поверхности трения подшипников скольжения, направляющих, прецизионных болтов, резьб и др., подверженные высоким нагрузкам и температурам (приработка, облегчение сборки, разборки). Кратковременно работает в качестве твердой смазки до температуры 350 °С. Основная марка. |

|

4. Антифрикционные присадки к маслам |

|

|

4.1. Антифрикционный компонент АМГ-3 ТУ 102-599 |

Цилиндровые и циркуляционные масла дизельных и карбюраторных двигателей, коробок передач, редукторов, трансмиссий, мостов автомобилей, трущихся поверхностей станков и других агрегатов. Присадка вводится в масло в количестве 0,35 - 0,8 % (3,5 - 8 мл на 1 литр масла), 0,8 % - при притирке и обкатке механизма, 0,35 - 0,5 % - при последующих заправках в нормальной эксплуатации. |

|

4.2. Компонент АМФ-1 |

Моторные и машинные масла (трансмиссионные и индустриальные) судовых ДВС и механизмов. Вводится в места в процессе приработки в количестве 0,7 - 0,8 % в процессе эксплуатации - 0,4 - 0,6 % по массе. |

|

5. Растворители (жидкости для технических целей) |

|

|

5.1. Керосин осветительный |

Промывка деталей при ремонте, расконсервация сменно-запасных деталей и сборочных единиц |

|

5.2. Бензин-растворитель для лакокрасочной промышленности |

Растворитель лаков и красок. Компонент моющего состава при химико-механическом способе очистки судовых электромашин согласно РД 31.28.51-75 взамен топлива для реактивных двигателей ТС-1. Объемное содержание в составе не более 80 %. |

|

5.3. Нефрас С50/170 |

Заменитель бензина-растворителя для лакокрасочной промышленности только для разведения лаков и красок. |

|

Примечания: 1. Моторные масла М-14ДЦЛ30 (М-14-Д (ЦЛ30), М-14ДЦЛ20 (М-14-Д (ЦЛ20), М-16Г2ЦС (М-16-Г2 (ЦС), М-14Г2ЦС (М-14-Г2 (ЦС), М-10Г2ЦС (М-10-Г2 (ЦС) и М-10ДЦЛ20 (М-10-Д (ЦЛ20) совместимы между собой в любых соотношениях. 2. Дизельное топливо 3, бензин А-76, АИ-92, бензин-растворитель для лакокрасочной промышленности, нефрас-С50/170 применяются на судах при условии соблюдения Правил морского судоходства по хранению воспламеняющихся жидкостей с температурой вспышки ниже 43 °С (раздел VI "Противопожарная защита" п. 2.5.5.2). 3. На судах, эксплуатируемых в условиях продленной арктической навигации, должен быть предусмотрен подогрев трансмиссионного масла, залитого в редукторы судовых палубных механизмов. 4. Смеси топлив приготавливаются при отсутствии на нефтебазах основных топлив и их аналогов. 5. При использовании в ДВС вместо основных марок топлив их аналогов физико-химические показатели аналогов не должны выходить за пределы показателей, установленных нормативными документами для основных марок топлив. |

|

Приложение 1

ОСНОВНЫЕ ФИЗИКО-ХИМИЧЕСКИЕ ПОКАЗАТЕЛИ ТОПЛИВ

|

Марка топлива |

Плотность при 20 °С, кг/м3, не более |

Вязкость, мм2/с (сСт), не более |

Механические примеси, %, не более |

Содержание воды, %, не более |

Содержание серы, %, не более |

Зольность, %, не более |

Температура вспышки, °С, не ниже |

Температура застывания, °С, не выше |

Коксуемость, %, не более |

|

|

при 50 °С |

при 80 °С |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Топливо судовое высоковязкое СВС |

1015 |

650 |

120 |

0,6 |

1,0 |

5,0 |

0,15 |

100* |

25 |

22 |

|

Мазут топочный 100 |

1015 |

650 |

120 |

1,5 |

1,5 |

0,5 - 1,0 для малосернистого, |

0,14 |

110* |

25 |

- |

|

до 2,0 для сернистого, |

||||||||||

|

до 3,5 для высокосернистого |

||||||||||

|

Топливо судовое высоковязкое СВТ |

998 |

260 |

60 |

0,30 |

1,0 |

2,0 - для сернистого, |

0,15 |

90* |

15 |

15 |

|

3,5 - для высокосернистого |

||||||||||

|

Мазут топочный 40 |

- |

260 |

60 |

0,8 |

1,5 |

0,5 - 1,0 для малосернистого, |

0,12 |

90* |

10 (25 - для мазута из высокопарафинистой нефти) |

|

|

до 2,0 для сернистого, |

||||||||||

|

до 3,5 для высокосернистого |

||||||||||

|

Топливо моторное ДМ |

970 |

150 |

39 |

0,20 |

1,5 |

3,0 |

0,15 |

85** |

10 |

10 |

|

Мазут флотский Ф-12 |

- |

90 |

27 |

0,12 |

0,3 |

0,6 |

0,10 |

90** |

Минус 8 |

6,0 |

|

Топливо технологическое марки: |

|

|

|

|

|

|

|

|

|

|

|

Э-4 |

965 |

100 |

29 |

0,25 |

0,5 |

1-й вид 2 % |

0,1 |

75** |

15 |

- |

|

2-й вид 2,5 % |

||||||||||

|

Э-5 |

965 |

150 |

39 |

0,25 |

0,5 |

1-й вид 2 % |

0,1 |

75** |

15 |

- |

|

2-й вид 2,6 % |

||||||||||

|

Топливо судовое высоковязкое СВЛ (II вид) |

968 |

37 |

14 |

0,1 |

0,5 |

1,0 для малосернистого, |

0,05 |

65** |

|

|

|

2,0 для сернистого, |

||||||||||

|

2,5 для высокосернистого |

||||||||||

|

I вид |

933 |

31 |

- |

0,05 |

0,2 |

0,5 |

0,02 |

65 |

15 |

4,0 |

|

Мазут флотский Ф-5 |

- |

37 |

14 |

0,10 |

0,3 |

2,0 |

0,05 |

80** |

Минус 5 |

6,0 |

|

Топливо моторное: |

|

|

|

|

|

|

|

|

|

|

|

ДТ высшей категории |

930 |

20 |

8,6 |

0,05 |

0,1 |

0,5 - 1,5 |

0,02 |

70** |

Минус 5 |

3,0 |

|

ДТ |

930 |

37 |

14 |

0,05 |

0,5 |

0,5 - 1,5 |

0,04 |

65** |

Минус 5 |

3,0 |

|

ДТп |

930 |

37 |

14 |

0,1 |

0,5 |

1,5 |

0,04 |

65** |

Минус 5 |

3,0 |

|

Топливо судовое маловязкое |

893 |

11,4 (при 20 °С) |

- |

0,02 |

следы |

1,5 - III вид |

0,01 |

62** |

Минус 10 |

0,2 |

|

1,0 - I вид |

||||||||||

|

0,5 - I вид |

||||||||||

|

Дизельное топливо Л |

860 |

3,0 - 6,0 (при 20 °С) |

|

отсутствует |

отсутствует |

0,2 (Л-0,2) |

0,01 |

61** |

Минус 10 |

0,3 (10 %-ного остатка) |

|

0,5 (Л-0,5) |

||||||||||

|

Дизельное топливо З |

840 |

1,8 - 5,0 (при 20 °С) |

|

отсутствует |

отсутствует |

0,2 (3 - 0,2) |

0,01 |

40** |

Минус 25 для умеренной климатической зоны, минус 35 для холодной зоны |

0,3 (10 %-ного остатка) |

|

0,5 (3 - 0,5) |

||||||||||

____________

* В открытом тигле.

** В закрытом тигле.

Приложение 2

ОСНОВНЫЕ ФИЗИКО-ХИМИЧЕСКИЕ ПОКАЗАТЕЛИ МАСЕЛ И СПЕЦИАЛЬНЫХ ЖИДКОСТЕЙ

Таблица 2.1

МАСЛА МОТОРНЫЕ

|

Марки масел и специальных жидкостей |

Вязкость кинематическая при 100 °С, мм2/с, в пределах |

Индекс вязкости, не менее |

Щелочное число, мгКОН/г, не менее |

Зольность сульфатная, %, не более |

Температура вспышки в открытом тигле, °С, не ниже |

Температура застывания, °С, не выше |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

М-24Е85 |

22,0 - 26,0 |

90 |

85 |

12,5 |

240 |

Минус 12 |

|

М-20Е70 |

20,0 - 23,0 |

90 |

70 |

10,5 |

200 |

Минус 12 |

|

М-16Е30, |

15,0 - 17,0 |

90 |

30 |

5,0 |

205 |

Минус 12 |

|

М-16Д/Е30 |

||||||

|

М-14ДЦЛ30 |

13,5 - 15,0 |

92 |

27 |

4,6 |

210 |

Минус 10 |

|

М-14ДЦЛ20 |

13,5 - 15,0 |

92 |

18 |

3,0 |

220 |

Минус 10 |

|

М-10ДЦЛ20 |

10,0 - 11,0 |

92 |

18 |

3,0 |

215 |

Минус 10 |

|

М-16Г2ЦС, |

15,5 - 17,0 |

92 |

9,0 |

1,5 |

220 |

Минус 10 |

|

М-16Г2ЦС (0), |

||||||

|

М-16Г2ЦС (Л) |

||||||

|

М-14Г2ЦС, |

13,5 - 15,0 |

92 |

9,0 |

1,5 |

215 |

Минус 10 |

|

М-14Г2ЦС (0), |

||||||

|

М-14Г2ЦС (Л) |

||||||

|

М-10Г2ЦС, |

10,0 - 11,0 |

92 |

9,0 |

1,5 |

210 |

Минус 10 |

|

М-10Г2ЦС (0), |

||||||

|

М-10Г2ЦС (Л) |

||||||

|

М-20Г2 |

Не менее 20 |

85 |

9,0 |

1,9 |

235 |

Минус 15 |

|

М-20В2Ф, |

19,0 - 22,0 |

90 |

2,8 |

0,65 |

230 |

Минус 15 |

|

М-20В2 (СМ) |

||||||

|

АСЗп-6 |

5,5 - 6,5 |

125 |

5,5 |

1,3 |

165 |

Минус 42 |

|

(М-4/6В1) |

(1100 - 2600 при минус 18 °С) |

Таблица 2.2

МАСЛА ТУРБИННЫЕ И ГИДРАВЛИЧЕСКИЕ

|

Марки масел и специальных жидкостей |

Вязкость кинематическая при 50 °С, мм2/с, в пределах |

Кислотное число, мгКОН/г, не более |

Число деэмульсации, с, не более |

Температура вспышки в открытом тигле, °С, не ниже |

Температура застывания, °С, не выше |

Индекс вязкости, не менее |

|

Т-57 |

55 - 59 |

0,05 |

300 |

195 |

Минус 10 |

55 |

|

Тп-46 |

44,0 - 48,0 |

0,02 |

300 |

180 |

Минус 10 |

60 |

|

Тп-30 |

28,0 - 32,0 |

0,02 |

300 |

195 |

Минус 10 |

65 |

|

Масло для судовых газовых турбин |

7,0 - 9,6 |

0,02 |

- |

135 |

Минус 45 |

- |

|

Масло А |

23 - 30 |

- |

- |

175 |

Минус 40 |

- |

|

(2100 при минус 20 °С) |

||||||

|

МГЕ-46В |

41,4 - 50,6 |

- |

- |

190 |

Минус 30 |

90 |

|

(МГ-46-В) |

(1000 при минус 15 °С) |

|||||

|

МГЕ-10А |

Не менее 10 |

0,4 - 0,7 |

- |

96 |

Минус 70 |

- |

|

(МГ-15-В) |

(1500 при минус 50 °С) |

|||||

|

ВМГЗ |

Не менее 10 |

0,05 |

- |

135 |

Минус 60 |

130 |

|

(МГ-15-В) |

(1600 при минус 40 °С) |

|||||

|

АУП |

16 - 20 |

0,45 - 1,0 |

- |

134 |

Минус 45 |

- |

|

(МГ-22-Б) |

(при 40 °С) |

|||||

|

ГЖД-14С |

82 - 91 |

- |

- |

180 |

Минус 22 |

90 |

|

(МГ-150-Б) |

Таблица 2.3

МАСЛА ТРАНСМИССИОННЫЕ

|

Марки масел и специальных жидкостей |

Вязкость кинематическая при 100 °С, мм2/с, не менее |

Индекс вязкости, не менее |

Температура вспышки в открытом тигле °С, не ниже |

Температура застывания, °С, не выше |

Индекс задира, не менее |

|

Масла трансмиссионные: |

|

|

|

|

|

|

ТАЛ-15В |

В пределах 15,0 ± 1,0 |

- |

185 |

Минус 20 |

50 |

|

(ТМ-3-18) |

|||||

|

ТСп-15К |

16 |

90 |

185 |

Минус 25 |

55 |

|

(ТМ-3-18) |

|||||

|

ТСп-10 |

10,0 |

90 |

128 |

Минус 40 |

48 |

|

(ТМ-3-9) |

Таблица 2.4

МАСЛА ДЛЯ ВСПОМОГАТЕЛЬНЫХ МЕХАНИЗМОВ

|

Марки масел и специальных жидкостей |

Вязкость кинематическая при 100 °С, мм2/с, не менее |

Кислотное число, мгКОН/г, не более |

Температура вспышки в открытом тигле, °С, не ниже |

Температура застывания, °С, не выше |

|

Масло компрессорное Кп-8с |

В пределах 6,5 - 9,0 |

0,05 |

200 |

Минус 15 |

|

Масла для холодильных установок: |

|

|

|

|

|

ХФ-12-16 |

16 (при 50 °С) |

0,02 |

174 |

Минус 42 |

|

ХФ-22-24 |

24,5 - 28,4 (при 50 °С) |

0,04 |

225 |

Минус 55 |

|

ХА-30 |

28 - 32 (при 50 °С) |

0,05 |

185 |

Минус 38 |

|

ХС-40 |

37,0 - 42,0 (при 50 °С) |

0,02 |

200 |

Минус 45 |

|

ХМ-35 |

32 - 37 при 50 °С |

0,03 |

190 |

Минус 37 |

|

Масло приборное МВП |

6,5 - 8,0 (при 50 °С) |

0,03 |

125 |

Минус 60 |

|

Теплоноситель АМТ-300 |

Не более 5,9 |

0,03 |

175 |

Минус 30 |

|

Масло И-20А |

29 - 35 (при 40 °С) |

0,03 |

200 |

Минус 15 |

|

Масло И-30А |

41 - 51 (при 40 °С) |

0,05 |

210 |

Минус 15 |

|

Масло И-40А |

61 - 75 (при 40 °С) |

0,05 |

220 |

Минус 15 |

|

Масло И-50А |

90 - 110 (при 40 °С) |

0,05 |

225 |

Минус 20 |

Приложение 3

ОСНОВНЫЕ ПОКАЗАТЕЛИ ПЛАСТИЧНЫХ СМАЗОК

|

Марка смазки |

Основа |

Загуститель |

Присадка, добавка |

Температура каплепадения, °С, не менее |

Влагостойкость |

Защитные свойства |

Антизадирные свойства |

|

Смазки для подшипников качения и скольжения: |

|

|

|

|

|

|

|

|

Литол-24 |

Смесь масел минеральных |

Литиевое мыло 12-оксистеариновой кислоты |

Антиокислительная вязкостная |

185 |

Влагостойкая |

Хорошие |

Хорошие |

|

ВНИИНП-242 |

Масло минеральное |

Литиевое мыло стеариновой кислоты |

Антиокислительная, дисульфид молибдена (2 %) |

170 |

Влагостойкая |

Хорошие |

Высокие |

|

ЦИАТИМ-221 |

Полиэтилсилоксановая жидкость |

Комплексное кальциевое мыло стеариновой и уксусной кислот |

Антиокислительная |

200 |

Гигроскопична, нерастворима |

Хорошие |

Низкие |

|

ВНИИНП-207 |

Смесь полиэтилсилоксановой |

Комплексное кальциевое мыло фракции синтетических жирных кислот и уксусной кислоты |

Антиокислительная |

250 |

Влагостойкая |

Хорошие |

Умеренные |

|

ОКБ-122-7 |

Смесь полисилоксановой жидкости с минеральным маслом |

Церезин и литиевое мыло стеариновой кислоты |

- |

160 |

Влагостойкая |

Хорошие |

Умеренные |

|

Смазки для защиты оборудования от коррозии и изнашивания: |

|

|

|

|

|

|

|

|

АМС-3 |

Масло минеральное |

Алюминиевое мыло стеариновой и олеиновой кислот |

- |

100 |

Влагостойкая |

Высокая устойчивость к смыву |

Хорошие |

|

Пушечная |

Масло минеральное |

Петролатум, церезин |

Антикоррозионная |

60 |

Влагостойкая |

Высокие |

Хорошие |

|

Солидол жировой |

Масло минеральное |

Гидратированное кальциевое мыло жирных кислот |

Вода до 3 % |

75 - 87 |

Влагостойкая |

Хорошие |

Умеренные |

|

Низкая устойчивость к смыву |

|||||||

|

Солидол С |

Масло минеральное |

Гидратированное кальциевое мыло жирных кислот |

Вода до 3 % |

85 - 105 |

Влагостойкая |

Хорошие |

Умеренные |

|

Низкая устойчивость к смыву |

|||||||

|

Смазки (пасты) для антизадирного технологического покрытия |

|

|

|

|

|

|

|

|

ВНИИРП-232 |

Масло минеральное |

Литиевое мыло стеариновой кислоты |

Дисульфид молибдена (70 %) |

Не нормируется |

Влагостойкая |

Не нормируется |

Очень высокие |

Приложение 4

|

Показатель |

Пределы |

Марка HCO-O-(ISO-F-) |

Метод испытания |

|||

|

ДМХ |

ДМА |

ДМБ |

ДМС |

|||

|

Внешний вид |

- |

визуально |

- |

- |

|

|

|

Плотность при 15 °С, кг/м3 |

Макс. |

|

890,0 |

900,0 |

920,0 |

ИСО 3675 |

|

ИСО 12185 |

||||||

|

Вязкость при 40 °С, мм2/с |

Мин. |

1,40 |

1,50 |

- |

- |

|

|

Макс. |

5,50 |

6,00 |

11,0 |

14,0 |

||

|

Температура вспышки, °С |

Мин. |

43 |

60 |

60 |

60 |

ИСО 2719 |

|

Температура текучести (максимальная), °С: |

|

|

|

|

|

|

|

зимой |

Макс. |

- |

-6 |

0 |

0 |

ИСО 3016 |

|

летом |

Мин. |

- |

0 |

6 |

6 |

ИСО 3016 |

|

Температура помутнения, °С |

Макс. |

-16 |

- |

- |

- |

ИСО 3015 |

|

Сера, % (м/м) |

Макс. |

1,0 |

1,5 |

2,0 |

2,0 |

ИСО 8754 |

|

Цетановое число |

Мин. |

45 |

40 |

35 |

- |

ИСО 5165 |

|

Коксуемость 10 % (об/об) остатка дистилляции (микрометод), % (м/м) |

Макс. |

0,30 |

0,30 |

- |

- |

ИСО 10370 |

|

Коксуемость (микрометод), % (м/м) |

Макс. |

- |

- |

0,30 |

2,50 |

ИСО 10370 |

|

Зольность, %, (м/м) |

Макс. |

0,01 |

0,01 |

0,01 |

0,05 |

|

|

Осадок |

Макс. |

- |

- |

0,07 |

- |

ИСО 3735 |

|

Общий осадок, % (м/м) |

Макс. |

- |

- |

- |

0,10 |

ИСО 10307-1 |

|

Вода, % (об/об) |

Макс. |

- |

- |

0,3 |

0,3 |

ИСО 3733 |

|

Ванадий, мг/кг |

Макс. |

- |

- |

- |

100 |

ИСО 14597 |

|

Алюминий + кремний, мг/кг |

Макс. |

- |

- |

- |

25 |

ИСО 10478 |

Коды ОКП судового топлива дистиллятного приведены в таблице 1.

Таблица 1

|

Наименование марки ISO-F- |

Код ОКП |

|

DMX |

02 5221 0801 |

|

DMA |

02 5221 0802 |

|

DMB |

02 5221 0803 |

|

DMC |

02 5221 0804 |

Коды ОКП судового топлива остаточного приведены в таблице 2.

Таблица 2

|

Наименование марки ISO-F- |

Код ОКП |

|

RMA 10 |

02 5221 0805 |

|

RMB 10 |

02 5221 0806 |

|

RMC 10 |

02 5221 0807 |

|

RMD 15 |

02 5221 0808 |

|

RME 25 |

02 5221 0809 |

|

RMF 25 |

02 5221 0811 |

|

RMG 35 |

02 5221 0812 |

|

RMH 35 |

02 5221 0813 |

|

RMK 35 |

02 5221 0814 |

|

RMH 45 |

02 5221 0815 |

|

RMK 45 |

02 5221 0816 |

|

RML 45 |

02 5221 0817 |

|

RMH 55 |

02 5221 0818 |

|

RMK 55 |

02 5221 0819 |

|

RML 55 |

02 5221 0821 |

Приложение 5

|

№№ пп |

Наименование показателя |

Классы и значения физико-химических показателей по ISO-8217 |

||

|

RMA 10 |

RMB 10 |

RMC 10 |

||

|

1 |

Вязкость в сСт (мм2/с) |

|

|

|

|

|

при 100 °С, не более |

10 |

10 |

10 |

|

|

при 80 °С, не более |

15 |

15 |

15 |

|

|

при 50 °С, не более |

40 |

40 |

40 |

|

2 |

Плотность в кг/дм3 при 15 °С, не более |

0,975 |

0,981 |

0,981 |

|

3 |

Содержание механических примесей (экстрагированный осадок) в %, не более |

0,1 |

0,1 |

0,1 |

|

4 |

Содержание воды в % (по объему), не более |

0,5 |

0,5 |

0,5 |

|

5 |

Содержание серы в % (по массе), не более |

3,5 |

3,5 |

3,5 |

|

6 |

Содержание ванадия в мг/кг, не более |

150 |

150 |

300 |

|

7 |

Зольность в % (по массе), не более |

0,1 |

0,1 |

0,1 |

|

8 |

Коксуемость по Конрадсону в % (по массе), не более |

10 |

10 |

14 |

|

9 |

Температура вспышки в °С, не ниже |

60 |

60 |

60 |

|

10 |

Температура застывания в °С, не выше: |

|

|

|

|

|

в летнее время |

плюс 6 |

плюс 24 |

плюс 24 |

|

|

в зимнее время |

0 |

плюс 24 |

плюс 24 |

|

11 |

Алюминий + кремний, мг/кг |

80 |

80 |

80 |

|

№№ пп |

Наименование показателя |

Классы и значения физико-химических показателей по ISO-8217 |

||

|

RМД 15 |

RME 25 |

RME 25 |

||

|

1 |

Вязкость в сСт (мм2/с) |

|

|

|

|

при 100 °С, не более |

15 |

25 |

25 |

|

|

при 80 °С, не более |

25 |

45 |

45 |

|

|

при 50 °С, не более |

80 |

180 |

180 |

|

|

2 |

Плотность в кг/дм3 при 15 °С, не более |

0,985 |

0,991 |

0,991 |

|

3 |

Содержание механических примесей (экстрагированный осадок) в %, не более |

0,1 |

0,1 |

0,1 |

|

4 |

Содержание воды в % (по объему), не более |

0,8 |

1,0 |

1,0 |

|

5 |

Содержание серы в % (по массе), не более |

4,0 |

5,0 |

5,0 |

|

6 |

Содержание ванадия в мг/кг, не более |

350 |

200 |

500 |

|

7 |

Зольность в % (по массе), не более |

0,10 |

0,10 |

0,15 |

|

8 |

Коксуемость по Конрадсону в % (по массе), не более |

14 |

15 |

20 |

|

9 |

Температура вспышки в °С, не ниже |

60 |

60 |

60 |

|

10 |

Температура застывания в °С, не выше: |

|

|

|

|

в летнее время |

плюс 30 |

плюс 30 |

плюс 30 |

|

|

в зимнее время |

плюс 30 |

плюс 30 |

плюс 30 |

|

|

11 |

Алюминий + кремний, мг/кг |

80 |

80 |

80 |

Приложение 7

|

№№ пп |

Наименование показателя |

Классы и значения физико-химических показателей по ISO-8217 |

||||||||

|

RMG 35 |

RMН 35 |

RMК 35 |

RMH 45 |

RMК 45 |

RML 45 |

RMH 55 |

RML 55 |

RMК 55 |

||

|

1 |

Вязкость в сСт (мм2/с), не более |

|

|

|

|

|

|

|

|

|

|

|

при 100 °С |

35 |

35 |

35 |

45 |

45 |

45 |

55 |

55 |

55 |

|

|

при 80 °С |

75 |

75 |

75 |

100 |

100 |

100 |

130 |

130 |

130 |

|

|

при 50 °С |

350 |

380 |

380 |

500 |

500 |

500 |

700 |

700 |

700 |

|

2 |

Плотность в кг/дм3 при 15 °С, не более |

0,991 |

0,991 |

0,1010 |

0,991 |

0,1010 |

- |

0,991 |

- |

0,1010 |

|

3 |

Содержание механических примесей (экстрагированный осадок) в %, не более |

0,10 |

0,10 |

0,10 |

0,10 |

0,10 |

0,10 |

0,10 |

0,10 |

0,10 |

|

4 |

Содержание воды в % (по объему), не более |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

|

5 |

Содержание серы в %, (по массе), не более |

5,0 |

5,0 |

5,0 |

5,0 |

5,0 |

5,0 |

5,0 |

5,0 |

5,0 |

|

6 |

Содержание ванадия в мг/кг, не более |

300 |

600 |

600 |

600 |

600 |

600 |

600 |

600 |

600 |

|

|

Алюминий + кремний, мг/кг |

80 |

80 |

80 |

80 |

80 |

80 |

80 |

80 |

80 |

|

7 |

Зольность в % (по массе), не более |

0,15 |

0,20 |

0,20 |

0,20 |

0,20 |

0,20 |

0,20 |

0,20 |

0,20 |

|

8 |

Коксуемость по Конрадсону в % (по массе), не более |

18 |

22 |

22 |

22 |

22 |

22 |

22 |

22 |

22 |

|

9 |

Температура вспышки в °, не ниже |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

|

10 |

Температура застывания в °С, не выше: |

|

|

|

|

|

|

|

|

|

|

в летнее время |

плюс 30 |

плюс 30 |

плюс 30 |

плюс 30 |

плюс 30 |

плюс 30 |

плюс 30 |

плюс 30 |

плюс 30 |

|

|

в зимнее время |

плюс 30 |

плюс 30 |

плюс 30 |

плюс 30 |

плюс 30 |

плюс 30 |

плюс 30 |

плюс 30 |

плюс 30 |

|

Приложение 8

ТАБЛИЦА ЭКВИВАЛЕНТОВ ОТЕЧЕСТВЕННЫХ И ЗАРУБЕЖНЫХ МАСЕЛ, СМАЗОК И СПЕЦИАЛЬНЫХ ЖИДКОСТЕЙ

|

Класс вязкости |

Марки масел, смазок и специальных жидкостей |

Эквивалентные марки иностранных фирм |

||||||||

|

Shell |

Mobil |

Castrol |

BP |

Teboil |

Texaco |

Elf |

Exxon |

Chevron |

||

|

|

МАСЛА МОТОРНЫЕ |

|

|

|

|

|

|

|

|

|

|

М-24; |

М-24Е85 |

Alexia X |

|

Cyltech 80 (SAE 50) |

Energol GL 856 |

- |

Taro Special EX 85 |

Talusia XT 80 |

Exxmar X 90 |

Delo Cyloil Extra |

|

SAE 60 |

||||||||||

|

М-20; |

М-20Е70 |

Alexia 50 |

Mobilgard 570 |

S/DZ70 |

Energol GLO 50M |

Ward Heavy |

Taro Special |

Talusia XT70 |

Exxmar X 70 |

Delo Cyloil Special |

|

SAE 50 |

SAE 50 |

|||||||||

|

М-16; |

М-16Е30 |

Diloma 40 |

- |

- |

Energol IC-HF-404 |

Ward 450 |

Taro DP 40 |

- |

Exxmar 30 TP40 |

|

|

SAE 40 |

М-16Д/Е30 |

|||||||||

|

М-20; |

- |

- |

- |

- |

- |

Ward |

- |

Talusia XT40 |

- |

Delo Cyloil Eleavy |

|

SAE 50 |

SAE 50 |

|||||||||

|

М-10; |

- |

Argina Т30 |

Mobilgard 324 |

Marine MDX 303 |

Energol IC-HF-303 |

Ward S30T |

Taro DP 30 |

Aurelia XT 3040 |

Exxmar 30 TP30 |

Delo 3000 |

|

SAE 30 |

MDX 403 |

SAE 30 |

SAE 30 |

|||||||

|

М-14; |

М-14ДЦЛ30 |

Argina Т40 |

Mobilgard 424 |

Marine MDX 404 |

Energo IC-HF-303 |

Ward S30T |

Taro DP 40 |

Aurelia XT 4040 |

Exxmar 30 TP40 |

Delo 3000 |

|

SAE 40 |

М-16Д/Е30 |

Diloma 40 |

Mobilgard 442 |

Marine MDX 304 |

Energol IC-HF-304 |

SAE 40 |

SAE 40 |

|||

|

М-10; |

V-10ДЦЛ20 |

Argina S30 |

Mobilgard 324 |

Marine MDX 215 |

Energol IC-HF-303 |

Ward S25T |

Taro XD 30 |

Aurelia 3030 |

Exxmar 24 TP30 |

Delo 2000 |

|

SAE 30 |

SAE 30 |

SAE30 |

||||||||

|

М-14; |

М-14ДЦЛ20 |

Argina S40 |

Mobilgard 424 |

Marine MDX 220 |

Energol IC-HF-304 |

Ward S25T |

Taro XD 40 |

Aurelia 4030 |

Exxmar 24 TP40 |

Delo 2000 |

|

SAE 40 |

SAE 40 |

SAE40 |

||||||||

|

М-10; |

М-10Г2ЦС |

Melina 30 |

Mobilgard 312 |

Marine MLC 30 |

Energol DL-MP-30 |

Ward S 10T |

Ursa Super LH30 |

Disoia GM 3C 30 |

Exxmar 12 TP30 |

Delo 1000 |

|

SAE 30 |

М-10Г2ЦС (0) |

Gadinia 30 |

Energol OE-HT 30 |

SAE 30 |

Ajianja Marine DX 30 |

SAE 30 |

||||

|

М-10Г2ЦС (Л) |

||||||||||

|

М-14; |

М-14Г2ЦС |

Melina 40 |

Mobilgard 412 |

Marine MLC 40 |

Energol DL-MP-40 |

Ward S 10T |

Ursa Super LH 40 |

Disoia GM3C 40 |

Exxmar 12 TP40 |

Delo 1000 |

|

SAE 40 |

М-14Г2ЦС (0) |

Gadinia 40 |

SAE 40 |

Ajianja Marine DX 40 |

SAE 40 |

|||||

|

М-14Г2ЦС (Л) |

||||||||||

|

М-16; |

М-16Г2ЦС |

Gadinia 40 |

Mobil Deivac 1340 |

Marine MLC 40 |

Energol DL-MP-40 |

Ward S 10T |

Ursa Super LH 40 |

Disoia GM 3C 40 |

Exxmar 12 TP40 |

Delo 1000 |

|

SAE 40 |

М-16Г2ЦС (0) |

SAE 40 |

SAE 40 |

|||||||

|

М-16Г2ЦС (Л) |

||||||||||

|

М-20; |

М-20ВФ |

Rotella SX50 |

Deivac 1150 |

- |

- |

- |

- |

- |

|

|

|

SAE 50 |

||||||||||

|

М-20; |

М-20Г |

Rotella TX50 |

Deivac 1350 |

- |

- |

- |

- |

- |

- |

RPM MD |

|

SAE 50 |

Motor Dil |

|||||||||

|

SAE 50 |

||||||||||

|

Мультигрейд |

(М-4/6-В) |

Super Plus |

Mobil Special ISW-40 |

GTX |

Visco 2000 |

Silver Polar 5W30 |

Super Plus 15W 40 |

|

Uniflow 5W 40 |

RPM Delo 100 |

|

Low 40 |

5W/40 HD |

Motor 011 |

||||||||

|

|

МАСЛА ТУРБИННЫЕ |

|

|

|

|

|

|

|||

|

ISO 46 |

Tn-30 |

Turbo Т46 |

D.T.E. |

Perfekto T46 |

Energol THB 46 |

Turbine Oil 46; |

Regal R&0 46 |

Misola H46 |

- |

Turbine Oil GST 46 |

|

Oil Medium |

Larita Oil 46; |

|||||||||

|

ISO 68 |

Tn-46 |

Turbo Т68 |

D.T.E. |

Perfekto T68 |

Energol THB 68 |

Turbine Oil 68; |

Regal R&0 68 |

Misola H68; |

Tro-Mar T |

Turbine Oil GST 68 |

|

Oil Heavy Medium |

Larita Oil 68; |

Turbine Oil 68; |

Tro-Mar TER |

|||||||

|

ISO 15 |

МАСЛО ДЛЯ СУДОВЫХ ГАЗОВЫХ ТУРБИН |

Tellus С10 |

D.T.E. |

Perfekto T32 |

Energol THB 46 |

- |

- |

Misola H 22; |

- |

- |

|

Turbo Т32 |

Oil Lignt |

|||||||||

|

|

РАБОЧИЕ ЖИДКОСТИ |

|

|

|

|

|

|

|

|

|

|

ISO 46 |

А |

Tellus Т46 |

D.T.E. 15M |

Hyspin AWH 46 |

Bartran HV 46 |

Hydraulick deck Oil |

Rando HD 46 |

Visga 46 |

Univis N46 |

Mechanism LPS 46 |

|

ISO 46 |

МГ-30у |

Tellus Т46 |

D.T.E. 15M |

Hyspin AWS 46 |

Bartran HV 46 |

Hydraulick Oil 46 |

Rando HD 46 |

Visga 46 |

Nuto H32 |

Mechanism LPS 32 |

|

(МГЕ-46В) |

||||||||||

|

ISO 22; 32 |

АУП |

Tellus 22 |

D.T.E. 11M |

Hyspin AWS 15 |

Bartran HV 22, 32 |

Hydraulick deck Oil |

Rando HD 32 |

Visga 22 |

Nuto H15 |

Mechanism LPS 15 |

|

ISO 15 |

МГЕ-10А |

Tellus T15 |

Mobil SHC 524 |

Hyspin AWH 15 |

Bartran HV 15 |

Hydraulick Oil Polar; |

Rando HD Z15 |

Visga 15 |

Nuto H15 |

Mechanism LPS 15 |

|

Hydraulick Arctic Oil |

||||||||||

|

ISO 15 |

ВМГЗ |

Tellus T15 |

Mobil SHC 524 |

Hyspin AWH 15 |

Bartran HV 15 |

Hydraulick Oil Polar; |

Rando HD Z15 |

Visga 15 |

Nuto H15 |

Mechanism LPS 15 |

|

Hydraulick Arctic Oil |

||||||||||

|

ISO 150 |

ГЖД-14с |

Tellus T100 |

Stem Tube Lubricant |

Coral 2 |

Bartran HV 150 |

Hydraulick Oil 150 |

Rando HD 150 |

Cederia 51 |

Univis N100 |

Mechanism LPS 15 |

|

|

МАСЛА ТРАНСМИССИОННЫЕ |

|

|

|

|

|

|

|

|

|

|

ISO 150 |

ТСп-15К |

Omala 150 |

Mobilgear 629 |

Alfa SP 150 |

Energol GR-XP 150 |

Pressure Oil 150 |

Merora 150 |

Epona Z 150 |

Startan EP 150 |

Gear Compound EP 150 |

|

ISO 150 |

ТАп-15В |

Omala 150 |

Mobilgear 629 |

Alfa ZN 150 |

Energol GR-XP 150 |

Pressure Oil150 |

Merora 150 |

Epona Z 150 |

Startan EP 150 |

Gear Compound EP 150 |

|

ISO 100 |

ТСп-10В |

Omala 100 |

Mobilgear 627 |

Alfa ZN 100 |

Energol GR-XP 100 |

- |

Merora 100 |

Epona Z 100 |

Startan EP 100 |

Gear Compound EP 100 |

|

ISO 68; 100 |

Масло комрессорное Кп-8с |

Melina 30; Corena Р68 |

Rams 427 |

Aircol PD68 |

Energol RC68; RC 100 |

Compressor Oil P68 Ward S10T |

Regal R&O 68 |

Primeria SG 100 |

Zero-Mar 68; |

HD Compressor Lubricant |

|

Exxmar 12 TP 30 |

||||||||||

|

|

МАСЛА ДЛЯ ХОЛОДИЛЬНЫХ УСТАНОВОК |

|

|

|

|

|

|

|

|

|

|

ISO 46 |

ХФ-12-16 |

Clavus 46 |

Gargoil Arctic Oil 300 |

Icematic 299 |

Energol LPS 46; |

Freezing 46 |

Capella WF |

Friga 2 |

Zerices S68 |

Refrigeration 68 |

|

LPTF-46 |

||||||||||

|

ISO 46 |

ХФ-22-24 |

Clavus 100 |

Gargoil Arctic Oil 300 |

Icematic 2284 |

Energol LPS 68; |

Freezing 46 |

Capella WF |

Friga 2 |

Zerices S100 |

Refrigeration 68 |

|

LPTF-68 |

||||||||||

|

ISO 68 |

ХС-40; |

Clavus 68 |

Mobil EAL Arctic 46 |

Icematic 2294 |

Energol LPS 68; |

Freezing 46 |

Capella WF |

Friga 2 Primeria SG 100 |

Zerices S100 |

Refrigeration 68 |

|

ХМ-35 |

LPTF-68 |

|||||||||

|

ISO 15 |

ПРИБОРНОЕ МАСЛО МВП |

Vexilla DIO Aero-shell |

D.T.E. IIM |

Aero Fluig 5524 |

Aero Special Oil 4 |

- |

Rando HD Z 15 |

- |

- |

- |

|

Fluig 3 |

||||||||||

|

ISO 22 |

ТЕПЛОНОСИТЕЛЬ АМТ-200 |

Voluta F |

Mobiltherm 603 |

Perfekto HT 5 |

Transcai N |

Tebo Termo Oil 15 |

- |

|

- |

Heat Transfer Oil 22 |

|

Марки масел, смазок и специальных жидкостей |

Эквивалентные марки иностранных фирм |

||||||||

|

Shell |

Mobil |

Castrol |

BP |

Teboil |

Texaco |

Elf |

Exxon |

Chevron |

|

|

СМАЗКИ ПЛАСТИЧНЫЕ |

|

|

|

|

|

|

|

|

|

|

Литол-24 |

Alvania R2 |

Mobiltac 81 |

Spheero 1 ELP 2 |

Energrease MM-EP2 |

Multi-Purpose |

Moiytex EP 2 |

Epexa 2; |

Beacon EP 2 |

Dura Litl |

|

Alvania RA |

Spheero 1 LMM |

Multi-Purpose Epexa |

Multiser vise |

Grease EP 2 |

|||||

|

ВНИИНП-242 |

Retinax AM; |

Mobiltac 81 |

Spheero 1 LMM |

Energrease L21M; |

Multi-Purpose EP |

Moytex EP 2 |

Epexa EP 2 |

Beacon EP 2 |

Dura Litl |

|

Alvania ЕР2 |

Energrease MM-EP2 |

Grease EP 2 |

|||||||

|

ВНИИНП-207 |

Aeroshell 15 |

Mobilux EP 0 |

Isoflex LDS 18 |

HTG 2 |

- |

- |

- |

- |

- |

|

ЦИАТИМ-221 |

Darina 2 |

Mobilgrease 28 |

Spheero 1 EPL 2 |

Energrease HTG 2 |

- |

- |

- |

- |

Grease EP |

|

ОКБ-122-7 |

Alvania R1 |

Mobilgrease 22 |

Spheero 1АР 1 |

Energrease L21 M |

- |

- |

- |

- |

- |

|

Mobilux 2 |

|||||||||

|

АМС-3 |

Rhodina |

Mobiltemp SHC 100 |

Grease MT |

Energrease OG |

MDS |

Multifax EP |

Energrease 1401 |

Unirex RX 300 |

Dura Litl Grease |

|

Grease |

Cardrex DCL |

||||||||

|

пушечная |

Ensis Compo und 352 |

Mobil-Kote 336 |

Rustilo 13 |

Energrease OG |

- |

- |

- |

Rast-Ban 326 |

- |

|

НГ-216, марки А и Б |

Ensis Fluid 252; |

Mobilarma 247, 364 |

Rustilo 2,4 |

Stemkor L |

- |

- |

- |

Surrei Fluid 4K |

- |

|

Ensis Fluid 256 |

|||||||||

|

Солидол жировой Ж |

Unedo 2, 3 |

Mobilgrease 221 |

Spheero1L |

Energrease C2, C3 |

- |

- |

|

Rast-Ban 326 |

RPM Heary Duty Grease EP |

|

MM-EPO |

|||||||||

|

Солидол синтетический |

Livona 3; |

- |

Castlease HT 5 |

Energrease |

- |

- |

- |

- |

- |

|

Blameta C2, 3 |

MM-EPO |

||||||||

|

ВНИИНП 232 |

Сошро und S 5488 |

- |

Impervis AS |

- |

- |

- |

- |

Antiseize Compound |

- |

|

Эквивалентные марки иностранных фирм |

||||||||

|

Shell |

Mobil |

Castrol |

BP |

Teboil |

Texaco |

Elf |

Exxon |

Chevron |

|

СИНТЕТИЧЕСКИЕ МАСЛА |

||||||||

|

моторные |

||||||||

|

- |

Mobil SHC 120 15W40 |

Marine SMS 12 15W40 |

- |

- |

- |

- |

- |

- |

|

трансмиссионные |

||||||||

|

- |

Mobil |

Alphasyn T 150 |

Enersyn HTX 220 |

- |

- |

- |

- |

|

|

SHC 220 |

||||||||

|

SHC 320 |

||||||||

|

Mobil |

||||||||

|

SHC 629 |

||||||||

|

SHC 630 |

||||||||

|

SHC 632 |

||||||||

|

компрессорные |

||||||||

|

- |

Mobil Rarus 827 |

Aireol SN 100 |

Enersyn RX 100 |

- |

- |

- |

Synesstic 68 |

- |

|

Synesstic 100 |

||||||||

|

для холодильных компрессоров |

||||||||

|

SD Refrigerator Oli |

Gargoil Apctic SHC 226 |

- |

- |

- |

- |

- |

- |

- |

|

Apctic SHC 226 |

||||||||

|

гидравлические |

||||||||

|

- |

Mobil SHC 524; |

|

|

|

|

|

|

|

|

SHC 526 |

||||||||

Приложение 9

МЕТОД ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ КОМПОНЕНТОВ В ТОПЛИВНОЙ СМЕСИ

Метод основан на определении массовой концентрации в процентах более вязкого компонента при известных величинах вязкости топливной смеси и каждого компонента.

Массовая концентрация в процентах менее вязкого компонента определяется по формуле

А = 100 - В,

где А - концентрация в топливной смеси менее вязкого компонента;

В - концентрация в топливной смеси более вязкого компонента.

1. Исходные данные и вспомогательные материалы

1.1. К исходным данным относятся: заданная вязкость топливной смеси, вязкость компонентов смеси.

1.2. Все исходные значения вязкостей должны быть заданы при одинаковой температуре. При несоблюдении этого условия вязкости компонентов определяются при температуре, при которой задана вязкость топливной смеси (как правило, 50 °С).

1.3. К вспомогательным материалам относятся:

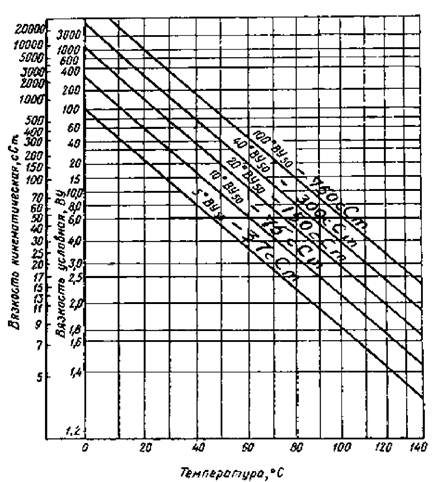

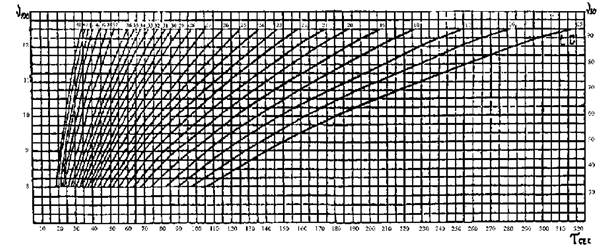

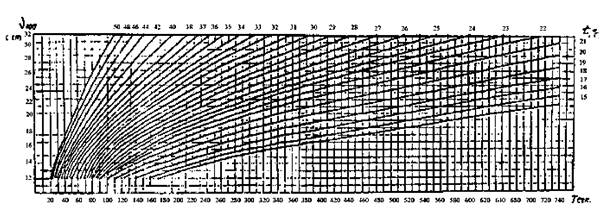

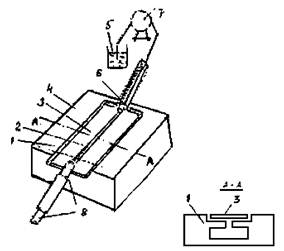

номограмма для определения вязкости топлив при разных температурах (номограмма Вальтера), представленная на рис. 1;

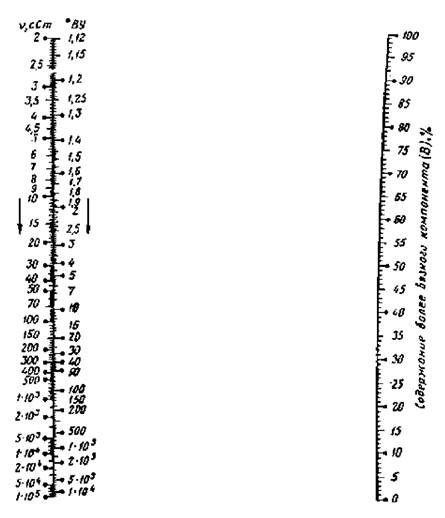

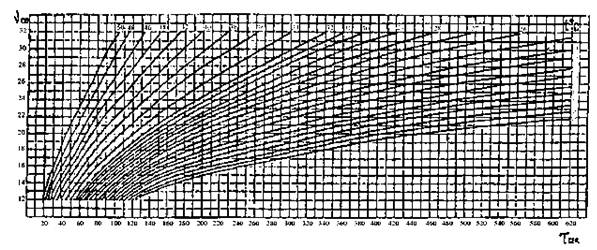

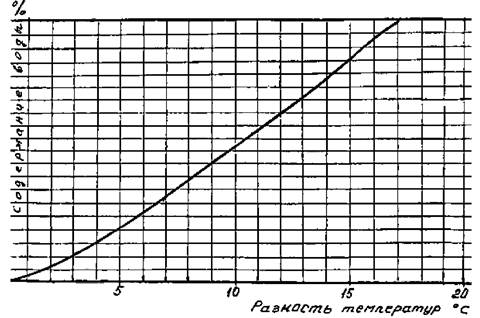

номограмма для определения концентрации более вязкого компонента топливной смеси (номограмма Г. Виноградова), представленная на рис. 2.

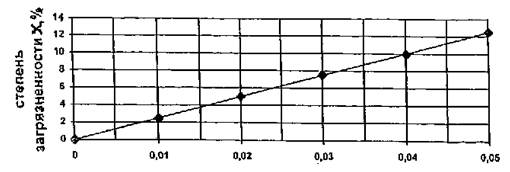

Рисунок 1

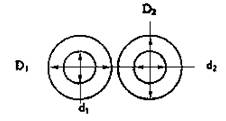

Рисунок 2

2 Определение концентрации более вязкого компонента топливной смеси

2.1. Вязкости компонентов смеси определяются по ГОСТ 6258 или ГОСТ 33 при температуре, при которой задана вязкость топливной смеси, или определяется по номограмме (см. рис. 1), если известна их вязкость при другой температуре.

Определение вязкости по номограмме производится следующим образом:

На поле номограммы отмечается точка с координатами, соответствующими известной вязкости компонента и температуре при ее определении. Через эту точку проводится прямая линия, параллельная пуску наклонных прямых*, изображенных на номограмме. Искомая вязкость компонента смеси определяется ординатой точки пересечения проведенной прямой с координатой температуры, при которой задана вязкость топливной смеси.

___________

* Наклонные линии на номограмме (см. рис. 1) представляют собой вязкостно-температурные зависимости для топлив с вязкостью 37, 75, 150, 300, 750 мм2/с при 50 °С.

Концентрация В определяется по номограмме (см. рис. 2). Определение производится следующим образом.

Точку "0" (нуль) правой вертикали (нулевое содержание в смеси более вязкого компонента) соединяют прямой линией с точкой, соответствующей вязкости менее вязкого компонента на левой вертикали. Точку "100" правой вертикали (100 %-е содержание в смеси более вязкого компонента) соединяют прямой линией с точкой, соответствующей вязкости более вязкого компонента на левой вертикали. Пересечение проведенных линий образует полюс. На левой вертикали отмечают точку, соответствующую заданной вязкости топливной смеси. Через эту точку и полюс проводят прямую линию до пересечения с правой вертикалью, пересечение дает отсчет искомой концентрации В, т.е. относительное массовое содержание в топливной смеси более вязкого компонента в процентах.

Приложение 10

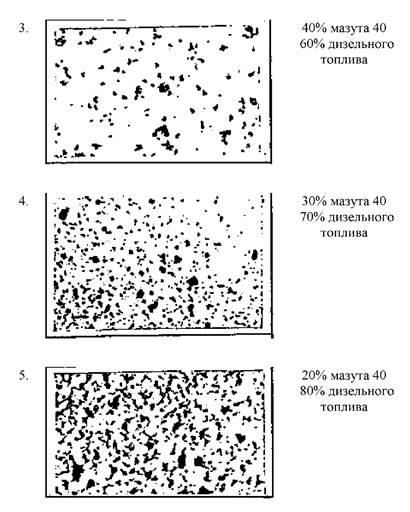

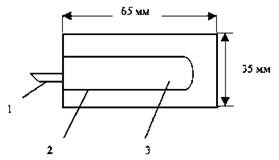

МЕТОДИКА ОПРЕДЕЛЕНИЯ СТАБИЛЬНОСТИ ТОПЛИВНЫХ СМЕСЕЙ СПОСОБОМ МИКРОСКОПИИ

Методика основана на сравнительной визуальной оценке под микроскопом состояния препарата смеси и более вязкого компонента.

1. Аппаратура, реактивы и материалы

1.1. При исследовании применяется следующая аппаратура, реактивы и материалы:

микроскоп с оптикой, дающий 280-кратное увеличение;

термостат или водяная баня, обеспечивающие выдержку при температуре до 60 °С;

термометр, обеспечивающий измерение до 60 °С, с ценой деления не более 1 °С;

весы технические;

цилиндры измерительные емкостью 250 - 500 мл по ГОСТ 1770;

емкости с плотной пробкой (пробирки);

бензин авиационный марки Б-70 по ГОСТ 1012 или бензин для промышленно-технических целей по ГОСТ 8505;

спирт этиловый ректификованный по ГОСТ 5962;

стеклянная палочка;

фольга алюминиевая, толщина - 25 мкм.

2. Подготовка к испытанию