Технический

комитет по стандартизации

«Трубопроводная арматура и сильфоны» (ТК 259)

Закрытое акционерное общество

«Научно-производственная фирма

«Центральное конструкторское бюро арматуростроения»

ЦКБА

СТАНДАРТ ЦКБА

СТ ЦКБА 089-2010

Арматура трубопроводная

ЗАВАРКА ДЕФЕКТОВ ОТЛИВОК

Технические требования

Санкт-Петербург

2010

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»).

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом от 20.07.2010 г. № 41.

3 СОГЛАСОВАН:

Техническим комитетом по стандартизации «Трубопроводная арматура и сильфоны» (ТК 259).

4 ВВЕДЕН ВПЕРВЫЕ:

СОДЕРЖАНИЕ

СТАНДАРТ ЦКБА

Арматура трубопроводная

ЗАВАРКА ДЕФЕКТОВ ОТЛИВОК

Технические требования

Дата введения - 01.10.2010

1 Область применения

1.1 Настоящий стандарт распространяется на трубопроводную арматуру: опасных производственных объектов, поднадзорных Ростехнадзору; общепромышленного применения, работающей в различных промышленных средах; другого назначения (кроме заказов АЭУ, судпрома) и устанавливает требования к заварке дефектов литых деталей из углеродистых и легированных сталей, высоколегированных сталей и сплавов, чугуна и титановых сплавов.

1.2 Стандарт устанавливает порядок подготовки и исправления дефектов литых деталей, а также требования к способам заварки дефектов отливок, содержит основные технические требования к разделке и заварке дефектных участков, термической обработке после заварки, контролю качества заваренных участков (мест заварки) и оформлению технической документации на заварку.

1.3 Стандарт разработан с учетом требований ПБ 03-576-03, ПБ 03-585-03, ПБ 10-574-03, ПБ 10-573-03, ПБ 03-273-99, РД 03-613-03, РД 03-614-03, РД 03-615-03 (далее - Правила).

1.4 Настоящий стандарт предназначен для технологов при разработке технологических процессов (карт), производственных мастеров и сварщиков при выполнении заварки дефектов литых деталей, а также для работников отдела технического контроля при проверке соблюдения технологии заварки.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 2.314-68 ЕСКД. Указания на чертежах о маркировании и клеймении изделий

ГОСТ 201-76 Тринатрийфосфат. Технические условия

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 2263-79 Натр едкий технический. Технические условия

ГОСТ 2603-79 Ацетон. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 27265-87 Проволока сварочная из титана и титановых сплавов. Технические условия (BT1-00св, ОТ4-1св, ОТ4св, 2В, ПТ-7Мсв и др.)

ГОСТ 3134-78 Уайт-спирит. Технические условия

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 3647-80 Материалы шлифовальные. Классификация. Зернистость и зерновой состав. Методы контроля

ГОСТ 380-05 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 5100-85 Сода кальцинированная техническая. Технические условия

ГОСТ 5457-75 Ацетилен растворенный и газообразный технический. Технические условия

ГОСТ 5583-78 Кислород газообразный технический и медицинский. Технические условия

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8429-77 Бура. Технические условия

ГОСТ 8433-81 Вещества вспомогательные ОП-7 и ОП-10. Технические условия

ГОСТ 859-01 Медь. Марки

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

ГОСТ 9389-75 Проволока стальная углеродистая пружинная. Технические условия

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 18300-87 Спирт этиловый ректификованный технический. Технические условия

ГОСТ 23055-78 Классификация сварных соединений по результатам радиографического контроля

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ Р 51232-98 Вода питьевая. Общие требования к организации и методам контроля качества

ОСТ 5.9071-79 Отливки фасонные из сплавов марок ТЛ. Общие технические условия

ОСТ 5Р.9537-80 Дефектоскопия капиллярная. Средства и методы контроля качества поверхности

ПОТ Р М-005-97 Межотраслевые правила по охране труда при термической обработке металлов

ПОТ Р М-016-2001 Межотраслевые Правила по охране труда (правила безопасности) при эксплуатации электроустановок

ПОТ Р М-020-2001 Межотраслевые Правила по охране труда при электро- и газосварочных работах

ПОТ Р О 14000-001-98 Правила по охране труда на предприятиях и в организациях машиностроения

ППБ 01-03 Правила пожарной безопасности в Российской Федерации

ПБ 03-273-99 Правила аттестации сварщиков и специалистов сварочного производства

ПБ 03-576-03 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением

ПБ 03-585-03 Правила устройства и безопасной эксплуатации технологических трубопроводов

ПБ 10-573-03 Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды

ПБ 10-574-03 Правила устройства и безопасной эксплуатации паровых и водогрейных котлов

РД 03-19-07 О порядке подготовки и аттестации работников организаций, поднадзорных Федеральной службе по экологическому, технологическому и атомному надзору

РД 03-495-02 Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства

РД 03-613-03 Порядок применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов

РД 03-614-03 Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов

РД 03-615-03 Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов

СТ ЦКБА 014-2004 Арматура трубопроводная. Отливки стальные. Общие технические условия

СТ ЦКБА 016-2005 Арматура трубопроводная. Термическая обработка деталей, заготовок и сварных сборок из высоколегированных сталей, коррозионностойких и жаропрочных сплавов

СТ ЦКБА 025-2006 Арматура трубопроводная. Сварка и контроль качества сварных соединений. Технические требования

СТ ЦКБА 045-2009 Арматура трубопроводная. Сварка и наплавка деталей из титана и титановых сплавов. Технические требования и контроль качества

СТ ЦКБА 050-2008 Арматура трубопроводная. Отливки из чугуна. Технические требования

СТ ЦКБА 051-2008 Арматура трубопроводная. Отливки из цветных сплавов. Технические требования

ТУ 14-4-715-75 Электроды марки ОЗЛ-17У

ТУ 6.14-577-88 Синтанол ДС-10

ТУ 2483-064-02807977-2003 Синтамид-5. Препарат неиногенный

ТУ 48-19-27-88 Специальные технические условия на вольфрам лантанированный в виде прутков

ТУ 51-940-80 Межреспубликанские технические условия. Гелий газообразный

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных документов по соответствующему указателю, составленному по состоянию на 1 января текущего года. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Обозначения и сокращения

АРДС - ручная аргонодуговая сварка неплавящимся электродом

АЭУ - атомные энергетические установки

КД - конструкторская документация

НД - нормативная документация

ОТК - отдел технического контроля

ПБ - правила безопасности

Ростехнадзор - Федеральная служба по экологическому, технологическому и атомному надзору

РД - руководящий документ

Судпром - судовая промышленность

ТД - техническая документация

ТУ - технические условия

4 Общие положения

4.1 Настоящий стандарт устанавливает требования к заварке дефектов отливок из:

- серого, ковкого, высокопрочного и жаростойкого чугуна;

- углеродистых сталей марок 15Л, 20Л, 25Л, 35Л;

- легированных сталей марок 20Х5МЛ, 20ХЛ, 20ХМЛ, 20ХН3Л, 20ХН3АЛ, 20ГМЛ, 15ХГСМЛ, 20X13Л, 20ГЛ, 15ГСЛ, 20ГСЛ;

- высоколегированных сталей и сплавов марок 03Х18Н3АГ5Л, 02Х25Н22АМ2 (ЧС 108), 03Х17Н14М3Л, 06ХН28МДТ (ЭИ 643), 12Х18Н9ТЛ, 10X18Н9Л, 12Х18Н12М3ТЛ, 16Х18Н12С4ТЮЛ (ЭИ 654ЛК), 14Х18Н4Г4Л, 05Х18АН6М2ФЛ, 07Х20Н25М3Д2ТЛ, 05Х18АН5ФЛ, Н65МФЛ, Н60МФЛ;

- титановых сплавов марок ТЛ3, ТЛ5.

Заварку дефектов отливок из других марок, не указанных в настоящем стандарте (например, 20Ш, 09Г2СШ, 10Г2Ш, 17Г1Ш и др.), разрешается производить по НТД предприятия изготовителя литых деталей при обеспечении требований настоящего стандарта.

4.2 Исправлению подлежат дефекты литья, обнаруженные до или после механической обработки литых деталей при их изготовлении и ремонте, размеры которых превышают нормы оценки, установленные в НД и КД на отливку деталей.

4.3 Заварка дефектов литых деталей производится по разработанным предприятием-изготовителем технологическим процессам, картам или инструкциям.

Допускается заварку дефектов отливки производить без разработки выше указанных НД, но с регистрацией исправления литья в журналах предприятия-изготовителя при соблюдении требований настоящего стандарта.

4.4 Технология исправления дефектов отливок арматуры для опасных производственных объектов, поднадзорных Ростехнадзору, должна быть аттестована в соответствии с требованиями РД 03-615-03.

Аттестация технологии заварки дефектов не требуется в случае, если проведена аттестация технологии сварки и заварка дефектов литья производится для той же группы основного материала.

4.5 Количество допустимых заварок одного и того же места - не более двух. О возможности дальнейшего исправления отливок принимает решение предприятие-изготовитель в установленном на предприятии порядке, если нет специальных указаний о недопустимости дальнейшей заварки.

4.6 Применение новых способов заварки и новых сварочных материалов, не предусмотренных настоящим стандартом или СТ ЦКБА 025, СТ ЦКБА 045 для соответствующих материалов отливки, разрешается при условии отработки технологии заварки и обеспечения требований настоящего стандарта.

5 Общие требования при заварке отливок из стали и чугуна

5.1 Входной контроль сварочных материалов

5.1.1 Организация, проведение и оформление результатов входного контроля сварочных материалов должны соответствовать требованиям ГОСТ 24297.

5.1.2. Контроль качества и приемка сварочных материалов, поступающих на предприятие, а также контроль правильности хранения сварочных материалов производятся отделом технического контроля совместно с соответствующими службами предприятия.

5.1.3 Контроль качества сварочных материалов должен быть проведен до начала их производственного использования.

5.1.4 Входной контроль качества сварочных материалов включает:

- проверку сопроводительной документации,

- проверку упаковки и состояния сварочных материалов.

5.1.5 Входной контроль аргона, поставляемого в баллонах по ГОСТ 10157, и двуокиси углерода, поставляемой в баллонах по ГОСТ 8050 (марка сварочная или пищевая), должен производиться в следующем объеме:

- проверка паспортных данных;

- контроль проверкой качества газовой защиты (только при проверке аргона);

- проверка давления в каждом баллоне;

- контроль маркировки на каждом баллоне с проверкой соответствия указанными на ней сведениями по данным паспорта.

Для баллонов с защитными газами допускается проведение указанной проверки по прикрепленным к клапанам этикеткам и по цвету окраски баллонов.

Для проверки качества газовой защиты аргона сварщик должен выполнить валик (без присадки) на пластине или отрезке трубы из стали 08Х18Н10Т, 12Х18Н9Т или 12Х18Н10Т. При хорошей защите дуга горит спокойно, поверхность выполненного валика светлая или с цветами побежалости без какого-либо налета.

5.1.6 Контроль сварочной проволоки, покрытых электродов и флюса.

При поступлении сварочной проволоки, электродов и флюса ОТК должен проверить:

- каждую партию сварочных материалов на наличие сертификата с проверкой полноты приведенных в нем данных и их соответствия требованиям стандартов или технических условий на сварочные материалы контролируемой марки;

- наличие на каждом упаковочном месте (ящике, пачке, коробке, бухте) маркировки (этикеток, бирок) с проверкой соответствия указанных в ней марки, сортамента, номера партии материала по данным сертификата;

- отсутствие повреждений (порчи упаковки или самих материалов);

- входной контроль сварочных материалов необходимо проводить с учетом требований ПБ.

5.1.7 Сварочные материалы должны храниться рассортированными по партиям и маркам.

5.1.8 Порядок учета, хранения, выдачи и возврата сварочных материалов устанавливается на предприятии.

5.1.9 Электроды и флюс перед использованием должны быть прокалены. Рекомендуемые режимы прокалки электродов приведены в таблице 1, флюсов - в таблице 2.

Таблица 1 - Рекомендуемые режимы прокалки электродов

|

Температура прокалки, °С |

Время выдержки, ч |

Срок годности при условии хранения в кладовых, сутки |

|

|

Э42, Э42А, Э46, Э46А ГОСТ 9467 (УОНИ-13/45, УОНИ-13/45А)* Э50А ГОСТ 9467 (УОНИ-13/55) Э-09Х1М ГОСТ 9467 (ТМЛ-1У) Э-09Х1МФ ГОСТ 9467 (ТМЛ-3У, ЦЛ-29, ЦЛ-20) Э-12X13 ГОСТ 10052 (УОНИ-10Х13) |

380 - 420 |

3 |

5 |

|

ОЗЛ-17У ТУ 14-4-715-75 |

160 - 200 |

1 |

15 |

|

Э-07Х19Н11М3Г2Ф ГОСТ 10052 (ЭА-400/10Т, ЭА-400/10У) Э-08Х19Н10М2Б ГОСТ 10052 (ЭА-400/13,ЭА-902/14) Э-08Х19Н10Г2МБ (ЭА-898/21Б) 48А-1, 48А-1Т, 48А-2, 48А-2Т |

120 - 150 |

2 |

15 |

|

Э-10Х25Н13Г2 ГОСТ 10052 (ОЗЛ-6, ЗИО-8) Э-10Х15Н25М6АГ2 ГОСТ 10052 (ЭА-395/9) |

200 - 250 |

2 |

15 |

|

ЦТ-15 |

1 - 1,5 |

5 |

|

|

Примечания: 1 Загрузку производить в печь, нагретую до температуры не выше 150 °С. Скорость нагрева печи при прокалке должна быть в пределах от 100 °С до 120 °С в час. 2 Допускается прокалку электродов проводить по режимам, указанным на этикетке предприятия изготовителя электродов. 3 * - наряду с маркой электродов УОНИ 13/... возможно применение марки УОНИИ 13/..., в зависимости от обозначения марки в НД изготовителя электродов. |

|||

Таблица 2 - Рекомендуемые режимы прокалки флюсов

|

Температура прокалки, °С |

Минимальное время выдержки, ч |

Срок годности при условии хранения в кладовых, сутки |

|

|

АН-348А, ОСЦ-45, АН-32, АН-26С, АН-26 |

380 - 420 |

3 |

5 |

|

ОФ-6 ОСТ 5Р.9206 |

905 - 930 |

5 |

15 |

|

ОФ-10 ОСТ 5Р.9206 |

950 - 970 |

5 |

3 |

|

АН-43 |

380 - 450 |

2 - 2,5 |

15 |

|

Примечание - Загрузку производить в печь, нагретую до температуры не выше 150 °С. Скорость нагрева печи при прокалке должна быть в пределах от 100 °С до 120 °С в час |

|||

Для неуказанных в настоящем стандарте сварочных материалов режимы прокалки принимаются в соответствии с НД на сварочные материалы.

Перед прокалкой электроды должны быть подвергнуты проверке на выявление ржавчины на стержнях. При наличии ржавчины вся партия электродов бракуется.

5.1.10 После прокалки электроды и флюсы следует хранить в сушильных шкафах при температуре от 60 °С до 100 °С или в герметичной таре. При соблюдении указанных условий хранения срок использования прокаленных электродов и флюсов не ограничивается. Температура в сушильных шкафах должна регистрироваться в журнале.

Допускается хранение прокаленных электродов и флюсов в специальных кладовых с температурой воздуха не ниже 15 °С при его относительной влажности не более 50 %. При этом срок использования электродов и флюсов ограничен и должен соответствовать сроку, указанному в таблицах 1 и 2.

Применение электродов и флюсов, срок годности которых истек, разрешается только после повторной прокалки. Дата каждой дополнительной прокалки должна быть указана в специальном журнале. Прокалка электродов может производиться не более трех раз, не считая прокалки при их изготовлении, после чего электроды бракуются. Количество прокалок флюса не ограничивается. Прокалку флюса рекомендуется производить слоем толщиной не более 80 мм в специальных противнях из жаропрочных или окалиностойких материалов.

5.1.11 Транспортирование прокаленных электродов и флюсов следует производить в закрытой таре (в барабанах, контейнерах, бочках, водонепроницаемой бумаге или полиэтиленовой пленке).

5.1.12 Электроды следует выдавать сварщикам в количестве, необходимом для односменной работы. Выдача электродов должна производиться с проверкой отличительной окраски торцов или покрытия данной марки электродов. Неиспользованные электроды возвращаются.

5.1.13 Непосредственно перед выдачей аустенитные электроды и проволоку следует контролировать магнитом для подтверждения отсутствия среди них ферритных материалов.

5.1.14 Сварочная проволока в бухтах и прутки, изготовленные из них, должны храниться в сухом закрытом помещении. Поверхность проволоки и прутков для сварки в среде защитных газов должна быть чистой без следов загрязнений, не должна иметь царапин и заусенцев на торцах.

5.1.15 Кассеты с проволокой или нарезанную проволоку следует подавать на рабочее место в пеналах или другой упаковке, исключающей загрязнение проволоки, в количестве, необходимом для односменной работы. Неиспользованная нарезанная проволока возвращается.

5.1.16 Входной контроль вольфрамовых прутков (электродов) предусматривает соответствие сертификата требованиям НД на поставку и контроль размеров (диаметра и длины) и прямолинейности.

Измерение диаметра и длины электродов (прутков) должно производиться на рабочем столе при освещенности не менее 150 лк.

Правку заготовок электродов следует выполнять на плите легкими ударами молотка с предварительным нагревом до красного каления. После правки заготовок их поверхности следует зачищать шлифовальной шкуркой.

Бесцентровую шлифовку следует выполнять механическим способом. Шероховатость поверхности при шлифовке должна быть не более 3,2 мкм по ГОСТ 2789.

Разрезка прутков на заготовки для электродов должна выполняться механическим способом.

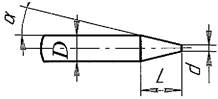

5.1.17 Для легкого возбуждения дуги и повышения стабильности горения конец вольфрамового электрода рекомендуется затачивать по рисунку 1. При этом электроды затачиваются на станке с обоих концов под углом α, определяемым длиной заточки L, которая равна (2 - 3) диаметрам электрода (D). Допускается затачивать укороченные электроды с одной стороны.

Рисунок 1 - Форма заточки вольфрамового электрода

Допускается неперпендикулярность плоскости притупления оси электрода 10°.

5.1.18 Рекомендуемые диаметры притупления вольфрамовых электродов приведены в таблице 3.

Таблица 3 - Диаметры притупления вольфрамовых электродов

|

Диаметр электрода (D), мм |

Диаметр притупления (d), мм |

|

2,5 |

0,2 - 0,3 |

|

3 |

0,3 - 0,5 |

|

4 |

1,0 - 1,5 |

|

5 |

1,5 - 2,5 |

5.1.19 Заточка электродов должна производиться:

- грубая - на наждачном круге зернистостью (32 - 40) мкм;

- чистовая - на наждачном круге с зернистостью (16 - 20) мкм.

5.1.20 После заточки концы электрода должны быть осмотрены заточником для проверки качества. Заточенные и очищенные электроды упаковываются в плотную бумагу и хранятся в сухом закрытом помещении.

После заточки вольфрамовые электроды должны быть промыты от грязи, жира и других загрязнений растворителем и просушены на воздухе.

После промывки и просушки электроды должны быть перевязаны шпагатом с прикреплением бирки с указанием марки и диаметра электрода и приняты ОТК.

5.1.21 Запуск сварочных материалов в производство проводится после проверки их работниками ОТК на соответствие требованиям стандартов, технических условий и настоящего стандарта.

5.1.22 Перед запуском в производство вольфрамовые электроды контролируются внешним осмотром на отсутствие расслоений, трещин, раковин. При обнаружении дефектов электроды должны повторно торцеваться или затачиваться. При обнаружении дефектов повторно электроды бракуются.

5.2 Требования к квалификации сварщиков и специалистов

К выполнению заварки дефектов литых деталей трубопроводной арматуры опасных производственных объектов, поднадзорных Ростехнадзору, а также к руководству по проведению заварки допускаются сварщики и специалисты, аттестованные в соответствии с ПБ 03-273-99, РД 03-495-02.

Специалисты неразрушающего контроля должны быть аттестованы в соответствии с РД 03-19-07.

5.3 Дефекты, допускаемые к исправлению заваркой

5.3.1 Дефекты, размеры и количество которых превышают нормы, указанные в СТ ЦКБА 014, в СТ ЦКБА 050, а также в других НД на отливки, указанных в КД, подлежат исправлению заваркой.

5.3.2 Заваркой могут быть исправлены отливки, имеющие следующие дефекты:

- раковины поверхностные и сквозные (газовые, усадочные, песчаные, шлаковые);

- пористость (рыхлость) поверхностная и сквозная (газовая и усадочная);

- трещины и спаи (неслитины) поверхностные и сквозные;

- местные утонения и недоливы, обнаруженные при разметке и требующие устранения наплавкой, а также неполные отливки или отбитые части.

5.3.3 Исправление отливок, имеющих дефекты, перечисленные в 5.3.2, может производиться только в тех случаях, когда:

- дефектные участки на всем протяжении доступны к заварке и контролю качества;

- заварка не ограничена техническими условиями проекта;

- качество металла отливки проверено и отвечает требованиям соответствующей технической документации на поставку литья;

- после заварки дефектов сохраняются конструктивные формы и размеры литой детали в соответствии с КД.

5.3.4 В отливках ответственного назначения исправление сквозных трещин или сквозной пористости допускается производить в тех случаях, когда заварка указанных дефектов не запрещена техническими условиями на поставку литья, а при отсутствии последних - по разрешению главного металлурга или главного сварщика (или ответственного специалиста по сварке) предприятия или в установленном на предприятии-изготовителе порядке.

5.3.5 Исправление всех литых деталей путем приварки вставок или отдельных конструктивных элементов должно производиться по технологической документации (картам, техпроцессам, технологическим инструкциям), согласованной с проектантом этих деталей.

Материал вставок и приварышей должен отвечать всем требованиям, предъявляемым к материалу отливки.

5.3.6 Если на поверхности отливки после удаления дефектов размер каждого из углублений не превышает 0,1 толщины стенки (для отливки с толщиной стенки до 20 мм) или 0,10 + 0,05 толщины стенки (для отливок с толщиной стенки свыше 20 мм), то производится зачистка кромок углублений с обеспечением плавного перехода к основной поверхности без последующего исправления их заваркой, если это допускается расчетом.

5.4 Подготовка дефектных мест под заварку

5.4.1 Отливки, подлежащие исправлению, должны поступать на заварку после удаления литников и прибылей, очистки от формовочной смеси (земли), пригара, окалины и других загрязнений.

5.4.2 Все зачищенные дефектные места необходимо разделывать с полным удалением дефекта до здорового металла.

5.4.3 При назначении деталей под заварку рекомендуются следующие допуски:

- масса удаленного металла для каждой выборки не должна превышать 2,5 % от черновой массы отливки;

- суммарная масса удаленного металла для всех выборок не должна превышать 5 % от черновой массы отливки.

В зависимости от параметров изделий инструкциями предприятия-изготовителя литья могут допускаться другие критерии.

5.4.4 Размеры и границы дефектов рекомендуется выявлять одним или несколькими методами из числа перечисленных: визуальным контролем, в том числе лупой (3 - 10) кратного увеличения; способом капиллярной дефектоскопии; радиографическим контролем; магнитопорошковой дефектоскопией; ультразвуковым контролем.

Места, подлежащие заварке, после разделки дефектных мест подвергаются радиографическому контролю, если это предусмотрено НД (картами, техпроцессом и т.д.). Результаты заносятся в журнал регистрации заварки дефектов литья (приложение Б).

5.4.5 Границы и глубину трещин следует выявлять одним из перечисленных методов по ГОСТ 3242:

- визуальным осмотром с помощью лупы (3 - 10) кратного увеличения;

- травлением дефектного места 10 %-ным раствором азотной кислоты;

- ультразвуковым контролем;

- магнитопорошковой дефектоскопией;

- капиллярной (цветной) дефектоскопией.

5.4.6 Выбор способа разделки должен производиться в зависимости от материала отливки, места расположения дефекта.

Подготовку дефектных мест к заварке следует производить механическим способом: вырубкой, пневматическим зубилом, фрезеровкой, строжкой, шлифовальной машинкой с последующей продувкой сжатым воздухом.

Допускается подготовку кромок деталей из неподкаливающейся стали перлитного класса производить газовой резкой с обязательной последующей зачисткой кромок до чистого металла, т.е. до полного удаления следов резки.

Подготовку кромок деталей из аустенитного класса допускается производить плазменной, воздушно-дуговой или газо-флюсовой резкой с последующей механической обработкой или зачисткой наждачным кругом до полного удаления следов резки на глубину не менее 1 мм.

Выплавка дефектов в отливках из углеродистых сталей допускается с помощью газовой резки или воздушно-дуговой резки с обязательной последующей зачисткой поверхностей от грата, шлака и окалины до металлического блеска, т.е. следует удалять слой, подверженный термическому влиянию.

Выплавка дефектных мест в отливках из стали марки 35Л, должна производиться с предварительным подогревом до температуры (150 - 300) °С.

Для других марок сталей, если заварка предусмотрена с предварительным подогревом (подлежащих подкалке, например, 20ХМЛ, 15ХГСМЛ и др.; в зависимости от толщины завариваемого участка и т.д.), то удаление дефектных мест следует производить также с предварительным подогревом.

Полнота удаления дефектного металла выплавкой определятся визуальным контролем после зачистки или травления или другими методами согласно 5.4.5.

5.4.7 Форма и размеры разделки определяются характером дефекта и должны обеспечивать свободный доступ выбранного метода заварки к каждой точке завариваемой поверхности или путем манипулирования горелкой и присадочным прутком или электродом.

Поверхность разделки не должна иметь острых углов, переходов, заусенцев, чернот.

5.4.8 Отдельные дефекты, расположенные друг от друга на расстоянии более 20 мм, следует вырубать и высверливать порознь до чистого металла. При этом необходимо производить удаление дефектного места сверлом соответствующего диаметра, чтобы обеспечить разделку под заварку согласно рисункам 2, 3.

Мелкие дефекты (раковины, шлаковые включения и т.д.) диаметром от 1 мм до 2 мм, расположенные в большом количестве на площади 100 см2 и более или близко расположенные, допускается заваривать путем их общей вырубки дефектного места по всей площади.

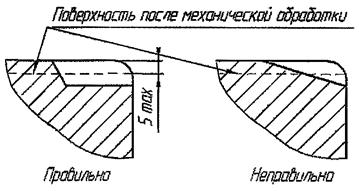

Правильно разделанный под заварку участок должен иметь вид в соответствии с рисунком 2.

Рисунок 2 - Формы разделки под заварку несквозных дефектов

5.4.9 Разделку трещин для перлитных сталей необходимо производить с предварительной засверловкой концов трещин.

Разделку трещин для аустенитных сталей необходимо производить с предварительной засверловкой концов трещин с соблюдением следующих требований:

- для несквозных трещин глубина засверловки должна быть на (2 - 3) мм больше глубины залегания трещины;

- для сквозных трещин - на всю глубину.

Полнота удаления дефектного металла при вырубке трещин должна определяться по окончанию раздвоения стружки.

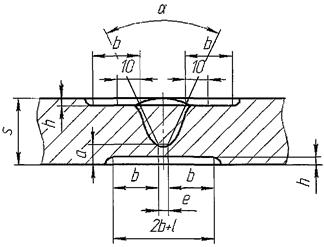

5.4.10 Разделка кромок сквозных дефектов под заварку должна производиться под V-образный или Х-образный шов. Х-образная разделка применяется при возможности доступа заварки с обеих сторон дефекта и рекомендуется при толщине стенки отливок свыше (20 - 25) мм.

Разделку следует производить по всей длине трещины с притуплением (1,5 - 2,0) мм и углом раскрытия кромок (60 - 70)° (рисунок 3).

Рисунок 3 - Разделка кромок под заварку сквозных дефектов и трещин:

а) V-образная разделка; б) Х-образная разделка

При подготовке деталей под заварку монель-металла разделку металла следует делать с резким переходом, чтобы до минимума уменьшить выход зоны термического влияния на обрабатываемую поверхность (рисунок 4).

Рисунок 4 - Разделка под заварку дефектов монель-металла

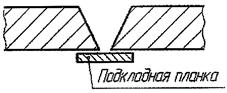

Если при разделке сквозного дефекта, в том числе и при разделке трещины, в вершине угла образуется зазор или отверстие больше 3 мм, заварку рекомендуется производить с применением вспомогательной подкладки из проката или литой стали идентичной марки (по классу). Например, для углеродистых сталей подкладное кольцо может быть изготовлено из малоуглеродистой стали марки Ст3 ГОСТ 380 толщиной (3 - 4) мм или медной пластинки любой марки толщиной (5 - 6) мм (рисунок 5).

Рисунок 5 - Разделка сквозного дефекта с применением вспомогательной подкладки

Конфигурация подкладок (из меди, стали) и приспособление для их крепления должны обеспечивать плотное прилегание к месту заварки. Зазор между стенкой детали и установленной подкладкой должен быть не более 0,5 мм.

После выполнения заварки пластинка должна быть удалена, а место зачищено.

5.4.11 При большой ширине сквозной вырубки рекомендуется применять вставку (под размер вырубки) из проката или литой стали, идентичной детали. Кромки вырубки не должны иметь острых углов. Угол разделки кромок должен быть не менее 30°.

5.4.12 При восстановлении отливки, имеющей местный недолив, отбитую часть или другие недостатки геометрической формы, место под наплавку должно быть очищено от литейной корки и, в случае необходимости, подформовано огнеупорным кирпичом или глиной.

5.4.13 Поверхность отливки, примыкающую к контуру разделанного дефекта на расстоянии (15 - 20) мм, следует зачищать до металлического блеска шлифовальной машинкой или другим способом.

5.4.14 При загрязнении подготовленного под заварку участка жировыми веществами, последний должен быть промыт растворителем (20 %-ным раствором каустической соды, ацетоном ГОСТ 2603, уайт-спиритом ГОСТ 3134) до полного удаления жировых веществ и насухо протерт чистой ветошью.

5.4.15 После подготовки к заварке все исправляемые отливки должны предъявляться техническому контролю для приемки и нанесения клейма. Клеймо технического контроля наносится рядом с клеймом плавки и номером детали.

Допускается вместо нанесения клейма приемку отливок под заварку заверять подписью технического контроля в журнале регистрации.

6 Заварка дефектов стальных отливок

6.1 Технология заварки дефектов в стальных отливках

6.1.1 Исправление дефектов литых деталей рекомендуется производить ручной электродуговой сваркой или сваркой в среде аргона, а для сталей перлитного класса применяется и полуавтоматическая сварка в среде углекислого газа. Разрешается автоматическая заварка под флюсом.

Заварку дефектов рекомендуется производить сварочными материалами, указанными в таблице 6 или СТ ЦКБА 025 соответственно для каждой марки основного материала.

6.1.2 При сварке в зимних условиях холодные детали, подлежащие исправлению заваркой, во избежание образования трещин от резкого нагрева, следует нагревать постепенно и равномерно, причем зона нагрева должна быть больше на (80 - 100) мм по сравнению с нагревом в обычных условиях, а температура нагрева - выше на (50 - 100) °С.

6.1.3 Если после заварки дефектов литья аустенитного класса прилегающая поверхность не подлежит механической обработке (зачистке), то околошовная зона основного литого металла перед заваркой должна иметь защитное покрытие на ширине не менее 100 мм.

Перед заваркой кромки подготовленной для исправления поверхности и прилегающая поверхность на ширине не менее 20 мм, должны быть обезжирены уайт-спиритом или ацетоном.

6.1.4 Заварку дефектов следует осуществлять в нижнем или полувертикальном положении.

Допускается заварка дефектов в вертикальном положении, когда конструкция отливки не позволяет производить заварку в нижнем положении.

6.1.5 Заварку дефектов следует осуществлять на постоянном токе обратной полярности («плюс» на электроде) или переменном токе в зависимости от марки применяемых электродов.

Аргонодуговая заварка выполняется на постоянном токе прямой полярности. Заварку выполняют валиками так, чтобы ширина ванны не превышала внутреннего диаметра сопла горелки.

6.1.6 При исправлении дефектов для первых проходов рекомендуется применять электроды диаметром (3 - 4) мм, независимо от толщины стенки отливки.

6.1.7 При заварке необходимо дугу зажигать в разделке, а кратер выводить на наплавленный металл и заваривать.

Кратер при заварке необходимо заплавлять так, чтобы он был выпуклым или равным высоте шва.

При заплавлении кратера не следует прерывать дугу или увеличивать ее длину.

При многослойной заварке дефектов расположение кратеров не должно совпадать.

6.1.8 При многослойной заварке первый корневой валик следует выполнять усиленным во избежание образования в нем трещин.

Последующие валики должны производиться в обратном направлении со смещением начала нового валика относительно конца предыдущего.

6.1.9 Заварку дефектов высоколегированных сталей и сплавов необходимо производить узкими валиками. Ширина валика должна быть не более трех диаметров электрода или не должна превышать внутреннего диаметра сопла горелки.

Заварку стали 07Х20Н25М3Д2ТЛ рекомендуется производить без колебания электрода.

При выполнении многослойной заварки на отливках из высоколегированных сталей и сплавов каждый последующий проход необходимо выполнять после охлаждения предыдущего до температуры 100 °С и ниже.

При применении аустенитных присадочных материалов с регламентированным содержанием ферритной фазы допускается повышение указанной температуры до 250 °С.

6.1.10 Отливки из углеродистых сталей марок 15Л, 20Л, 25Л с толщиной стенки в месте завариваемого дефекта более 40 мм (допускается - не более 100 мм при условии отработки технологии заварки) или с содержанием углерода более 0,27 % перед заваркой следует подвергать местному подогреву до температуры (100 - 150) °С (желтый цвет побежалости).

6.1.11 Заварку дефектов отливок из стали марки 35Л необходимо производить с предварительным местным подогревом до температуры (250 - 300) °С (коричневый, фиолетовый или темно-синий цвет побежалости).

6.1.12 Если дефект расположен в месте резкого перехода толщины стенок отливки, подогрев следует осуществлять при любой толщине стенки.

6.1.13 Наплавленный металл каждого прохода необходимо подвергать визуальному послойному контролю в присутствии представителя ОТК и ответственного лица по заварке с отметкой контроля в журнале по заварке дефектов (приложение Б).

После заварки необходимо тщательно зачистить исправленные участки от шлака и брызг и подвергнуть визуальному контролю с целью выявления поверхностных дефектов, при этом устраняются резкие переходы от наплавленного металла к основному путем механической зачистки.

Исправленные места заварки рекомендуется зачищать заподлицо с основным металлом отливки до чистоты не ниже Ra 6,3.

6.1.14 Обнаруженные дефекты в исправленных участках должны быть полностью удалены и исправлены повторной заваркой в соответствии с требованиями настоящего документа. Дальнейшее исправление разрешается специалистами в установленном на предприятии-изготовителе порядке.

6.1.15 Для исправления дефектов, обнаруженных в процессе механической обработки или после нее, для сталей, не требующих подогрева перед заваркой, рекомендуется:

- производить заварку наложением небольших объемов металла с перерывом для охлаждения завариваемых участков отливок до температуры (70 - 80) °С;

- при наличии нескольких дефектов на одной отливке производить заварку их вразброс.

6.1.16 Дефекты на уплотнительных поверхностях следует исправлять следующим образом:

- дефектное уплотнение должно обрабатываться механическим способом на глубину (3 - 5) мм ниже требуемого чертежом размера;

- заварка всей обработанной поверхности должна производиться до требуемого чертежом размера с припуском на обработку;

- марка присадочных материалов устанавливается в соответствии с требованиями настоящего документа или согласно КД.

6.1.17 После исправления отливки сварщик, производивший заварку, должен поставить личное клеймо. Место клеймения, а также возможность применения других методов учета заварки производится в установленном порядке предприятием-изготовителем литья.

6.1.18 Рекомендуемые марки электродов и режимы заварки при исправлении дефектов литья указаны в таблице 4.

6.1.19 Рекомендуемые марки сварочной проволоки и режимы заварки при исправлении дефектов в среде углекислого газа указаны в таблице 5.

6.1.20 Для основных материалов, в том числе и не указанных в таблицах 4, 5, 6, 7, сварочные материалы (отечественные или импортные) и режимы заварки указываются в НД предприятия-изготовителя литья.

6.1.21 Рекомендуемые марки сварочных материалов при исправлении дефектов под слоем флюса указаны в таблице 6.

6.1.22 Рекомендуемые режимы заварки, температура подогрева и термообработки указаны в таблице 7.

Таблица 4 - Рекомендуемые марки электродов и режимы заварки при исправлении дефектов литья

|

Тип электрода |

Марка электрода |

Диаметр электрода, мм |

Сила тока, А |

|

|

15Л 20Л 25Л |

Э-42А |

УОНИ-13/45 |

3 |

80 - 100 |

|

4 |

130 - 150 |

|||

|

5 |

170 - 200 |

|||

|

6 |

210 - 240 |

|||

|

15Л 20Л |

Э-42 |

АНО-5 |

3 |

90 - 130 |

|

4 |

150 - 200 |

|||

|

5 |

190 - 300 |

|||

|

15Л 20Л |

Э-46 |

ОЗС-6 |

3 |

90 - 100 |

|

4 |

160 - 180 |

|||

|

5 |

200 - 250 |

|||

|

6 |

250 - 320 |

|||

|

15Л 20Л |

Э-46 |

МР-3 |

3 |

90 - 120 |

|

4 |

120 - 160 |

|||

|

5 |

160 - 220 |

|||

|

6 |

220 - 300 |

|||

|

15Л 20Л |

Э-46 |

АНО-4 |

3 |

110 - 140 |

|

4 |

170 - 210 |

|||

|

5 |

190 - 270 |

|||

|

6 |

270 - 320 |

|||

|

35Л |

Э-50А |

УОНИ 13/55 |

3 |

80 - 100 |

|

4 |

130 - 170 |

|||

|

5 |

170 - 210 |

|||

|

6 |

210 - 280 |

Таблица 5 - Рекомендуемые марки сварочной проволоки и режимы заварки при исправлении дефектов в среде углекислого газа

|

Сварочная проволока |

Диаметр электродной проволоки, мм |

Сила тока, А |

Напряжение дуги, В |

Вылет электрода, мм |

Расход газа, л/мин |

|

|

15Л 20Л 25Л 35Л 20ГМЛ 20ГЛ 15ГСЛ 20ГСЛ |

Св-08Г2СЦ, Св-08Г2С ГОСТ 2246 |

1,0 |

70 - 120 |

19 - 22 |

8 - 12 |

6 - 10 |

|

1,6 |

140 - 280 |

22 - 28 |

12 - 18 |

12 - 20 |

||

|

1,2 |

90 - 170 |

20 - 24 |

10 - 14 |

8 - 12 |

||

|

2,0 |

200 - 350 |

24 - 32 |

24 - 32 |

15 - 20 |

Таблица 6 - Рекомендуемые марки сварочных материалов при исправлении дефектов под флюсом

|

Марка сварочной проволоки по ГОСТ 2246, ТУ |

Марка флюса по ГОСТ 9087 |

Температура применения, °С |

|

|

|

15Л 20Л 25Л |

Св-08, Св-08А |

АН-348А, ОСЦ-45, АНЦ-1 |

Не ниже минус 20 |

|

|

Св-08ГА, Св-10ГА |

Не ниже минус 30 |

|

||

|

Св-08ГА, Св-10ГА, Св-10НМА |

Не ниже минус 40 |

|||

|

АН-43, ФЦ-16 |

|

|||

|

20ГМЛ 20ГЛ |

Св-10ГА, Св-08ГА, Св-10НМА |

АН-348А, ОСЦ-45, АН-43, АНЦ-1, ФЦ-16 |

Не ниже минус 40 |

|

|

Ниже минус 40 до минус 60 |

|

|||

|

20ГМЛ |

Св-10НМА, Св-10НЮ |

АН-43, АН-348А |

Не ниже минус 60 |

|

|

20ГСЛ |

Св-10ГА, Св-08ГА |

АН-348А, ОСЦ-45, АНЦ-1, АН-43, ФЦ-16 |

Ниже минус 30 до минус 40 |

|

|

20ХЛ 20ХМЛ |

Св-08ХМ, Св-08ХМФА |

АН-22, АН-42, ФЦ-11 |

Не ниже минус 40 до 450 |

|

|

12Х18Н9ТЛ |

Св-04Х19Н11М3 |

ОФ-6 |

Не выше 350 |

|

|

Св-08Х19Н10Г2Б |

Не выше 450 |

|

||

|

Св-08Х19Н10М3Б |

Не выше 500 |

|

||

|

12Х18Н12М3ТЛ |

Св-04Х19Н11М3 |

Не выше 350 |

|

|

|

Св-08Х19Н10М3Б |

Не выше 500 |

|

||

|

Примечание - Технология заварки по технической документации предприятия-изготовителя литья |

|

|||

Таблица 7 - Способы заварки дефектных мест в отливках из сталей и сплавов и сварочные материалы

|

Способы заварки |

Температура предварительного подогрева, °С |

Сварочные материалы |

Требуемые виды и режимы термической обработки после заварки |

Примечание |

|

||

|

Наименование, тип (марка) |

Техническая документация на поставку |

|

|||||

|

15Л 20Л 25Л |

Дуговая сварка покрытыми электродами |

- |

Электроды: УОНИ 13/45; УОНИ 13/45А; УОНИ 13/55; |

- |

|

||

|

Полуавтоматическая сварка в углекислом газе или в среде аргона |

Проволока Св-08Г2С |

|

|||||

|

35Л |

Дуговая сварка покрытыми электродами |

250 - 300 |

Электроды: УОНИ 13/45; УОНИ 13/45А; УОНИ 13/55; |

Отпуск при температуре (630 - 670) °С |

При фактическом содержании углерода менее 0,3 % допускается термическую обработку не производить |

|

|

|

Полуавтоматическая сварка в углекислом газе или в среде аргона |

Проволока Св-08Г2С |

|

|||||

|

15ГСЛ 20ГСЛ |

Дуговая сварка покрытыми электродами |

150 - 200 |

Проволока Св-08Г2С Электроды: УОНИ 13/55; УОНИ 13/85 |

Отпуск при температуре (600 - 620) °С |

|

||

|

20ГМЛ 20ГЛ |

Дуговая сварка покрытыми электродами |

Проволока Св-08Г2С Электроды: УОНИ 13/55; ВП-4, ВП-6 |

Отпуск при температуре (600 - 650) °С |

|

|||

|

15ХГСМЛ |

200 - 300 |

Электроды: УОНИ 13/55; ВП-4, ВП-6 |

Нормализация (930 - 950) °С, Отпуск при температуре 600 °С |

Повторную термообработку производить, если заварка дефекта с объемом более 3 см2 или с суммарным объемом дефекта более 8 см2 после получистовой обработки |

|

||

|

20ХМЛ |

Дуговая сварка покрытыми электродами |

250 - 300 |

Электроды: Э-09Х1МФ (ЦЛ-20) |

Отпуск при температуре (690 - 730) °С, охлаждение с печью до 400 °С, затем на воздухе |

Перерыв между заваркой и термообработкой не более 48 ч |

|

|

|

20ХЛ |

250 - 300 |

Электроды: Э-09Х1МФ (ЦЛ-20) |

Для получения металла шва: σт 450 МПа - отжиг при температуре (570 - 580) °С |

Перерыв между заваркой и термообработкой не более 48 ч |

|

||

|

Электроды: Э50А (УОНИ 13/55) |

Для получения металла шва: σт 200 МПа - отпуск при температуре (710 - 740) °С |

|

|||||

|

20Х13Л |

Дуговая сварка покрытыми электродами |

150 - 200 |

Электроды: Э-12Х13 ГОСТ 10052 (УОНИ-10Х13) Э-11Х15Н25М6АГ2 ГОСТ 10052 (НИАТ-5, ЭА-395/9) Э-10Х25Н13Г2 ГОСТ 10052 (ОЗЛ-6) |

Отпуск при температуре (690 - 730) °С |

Необходимость предварительного подогрева и режимы термообработки после заварки уточняется размерами выборки. Применение электродов типа Э-11Х15Н25М6АГ2, Э-10Х25Н13Г2 разрешается, если при работе конструкции допускается неравно прочность сварного соединения |

|

|

|

20ХН3Л 20ХН3АЛ |

150 - 200 |

Электроды: Э50А (УОНИ 13/55) Э70-Ф(48Н-1) |

Отпуск при температуре (660 - 670) °С |

При заварке материалами аустенитного класса подогрев (200 - 250) °С |

|

||

|

20Х5МЛ |

250 - 300 |

Электроды: Э-10Х5МФ (ЦЛ-17) |

Отжиг при температуре (720 - 780) °С, охлаждение с печью до 400 °С, затем на воздухе |

|

|||

|

02Х25Н22АМ2 03Х17Н14М3Л 06ХН28МДТ 14Х18Н4Г4Л 10X18Н9Л 12Х18Н9ТЛ |

Дуговая сварка покрытыми электродами |

- |

Электроды: Э-08Х19Н10Г2МБ (ЭА-898/21Б); Э-08Х19Н10Г2Б (ЦТ-15) |

Аустенизация (950 - 1050) °С |

При требовании стойкости к МКК |

|

|

|

Электроды: Э-04Х20Н9; Э-07Х20Н9 |

- |

При отсутствии требований стойкости к МКК |

|

||||

|

12Х18Н12М3ТЛ |

По СТ ЦКБА025 |

Электроды марки: ЭА-400/10Т, ЭА-400/10У |

См. Раздел 9 СТ ЦКБА 025 |

|

|||

|

07Х20Н25М3Д2ТЛ |

Дуговая сварка покрытыми электродами |

Электроды марки: ОЗЛ-17У |

ТУ 14-4-715-75 |

Аустенизация (1050 - 1080) °С |

При требовании стойкости к МКК |

|

|

|

Электроды марки: ЭА-400/10Т, ЭА-400/10У, ЭА-395/9 |

- |

Сварочные материалы допускается применять если металл заварки не соприкасается со средой. Поверхность, соприкасающаяся со средой, на толщину от 3 мм до 5 мм выполняется электродами ОЗЛ-17У |

|

||||

|

16Х18Н12С4ТЮЛ (ЭИ 654Л) |

- |

Электроды: ОЗЛ-3 (на проволоке ЭИ-654) |

Аустенизация (950 - 1050) °С, охлаждение на воздухе |

Термообработка производится если заварка сквозная или меньше 20 мм со стороны среды, находится в контакте с азотной кислотой при температуре выше 5 °С |

|

||

|

05Х18АН6М2ФЛ |

Дуговая сварка покрытыми электродами |

- |

Электроды марки: ЭА-400/10Т, ЭА-400/10У |

Аустенизация (950 - 1050) °С |

При требовании стойкости к МКК после заварки производится термообработка |

|

|

|

05Х18АН5ФЛ 03Х18Н3АГ5Л |

Электроды: Э-08Х19Н10Г2МБ (ЭА-898/21Б); Э-08Х19Н10Г2Б (ЦТ-15) |

|

|||||

|

Н65МФЛ Н60МФЛ |

Электроды: ОЗЛ-23 (Св-00Н70М27Р (ЭП 812)) |

Аустенизация (1050 - 1060) °С |

|

||||

|

* В таблице приведены рекомендуемые режимы предварительного подогрева, а конкретные режимы должны указываться в технической документации на заварку (картах, справках и т.д.) |

|

||||||

6.2 Термическая обработка стальных отливок после заварки

6.2.1 После заварки дефектов отливки должны подвергаться термической обработке согласно требованиям таблицы 6 или по режимам, указанным в СТ ЦКБА 016 и СТ ЦКБА 025. Термическая обработка производится для снятия остаточных напряжений, стабилизации размеров в процессе эксплуатации, улучшения структуры металла или по требованию (например, для обеспечения требования стойкости к межкристаллитной коррозии и т.д.).

6.2.2 Необходимость и режимы термической обработки отливок после исправления дефектов заваркой должны устанавливаться главным металлургом, главным сварщиком, главным технологом предприятия или другим лицом, ответственным за исправление дефектов, в зависимости от материала отливки, способа заварки, места расположения, размеров и конфигурации дефектов.

6.2.3 При исправлении крупных дефектов в отливках сложной конфигурации, ранее подвергнутых термической обработке, может быть повторно назначена полная термическая обработка, не предусмотренная настоящим стандартом.

6.2.4 При совпадении режимов термической обработки отливок и отливок после заварки допускается совмещение термической обработки.

6.2.5 Повторной термической обработке не должны подвергаться отливки:

а) из сталей 10X18Н9Л, 12Х18Н9ТЛ, 12Х18Н12М3ТЛ, если:

- исправление одного дефекта проводилось не более 2-х раз и рабочая температура детали меньше 350 °С;

- дефекты расположены на расстоянии не менее 20 мм от поверхности, контактирующей со средой, и исправление производилось однократно;

- глубина дефектов не превышает 0,8 припуска на механическую обработку;

- к изделию не предъявляются требования стойкости к межкристаллитной коррозии;

- дефект выявлен после получистовой механической обработки с суммарным объемом дефектов менее 30 см3 при объеме единичного дефекта менее 10 см3;

- дефект обнаружен после чистовой механической обработки с суммарным объемом дефектов менее 10 см3 при объеме единичного дефекта менее 5 см3 при выполнении наплавки электродами согласно таблице 2;

б) из стали марок 15Л, 20Л, 25Л, 20ГЛ, 20ГСЛ, 20ГМЛ, если:

- глубина заварки не превышает 30 мм;

- 150 см3 - для корпусов и крышек арматуры с условным проходом до DN 300 мм с глубиной наплавки до 80 мм;

- объемом заварки одного места не превышает 250 см3 для отливок арматуры свыше DN 300 с глубиной наплавки до 80 мм.

6.2.6 При заварке дефектов стали марки 15ГСЛ необходимо учитывать, что режимы термической обработки обеспечивают разные категории прочности.

6.2.7 Режим термической обработки должен быть указан в журнале заварки дефектов (приложение Б).

6.3 Контроль качества и приемка заварки стальных отливок

6.3.1 Все заваренные отливки должны предъявляться техническому контролю для проверки качества заварки, приемки и постановки клейма. Клеймо о приемке заваренных отливок должно наноситься рядом с клеймом сварщика, производившего заварку.

6.3.2 Контролю подлежат:

- качество сварочных материалов;

- удостоверение сварщика;

- температура предварительного подогрева;

- выполнение технологического процесса заварки;

- режимы термической обработки отливок после заварки;

- качество заваренных участков отливок.

6.3.3 Сварочные материалы, применяемые для заварки дефектов, должны соответствовать требованиям действующих стандартов, технических условий.

6.3.4 Отливки должны предъявляться для контроля качества и приемки после очистки механическим способом заваренных участков от шлака, брызг, окалины, грата и других загрязнений, затрудняющих осмотр. При этом места заварки должны быть зачищены заподлицо с основным металлом.

6.3.5 Температуру предварительного подогрева отливок перед заваркой следует контролировать с помощью термокарандашей, контактных термопар или другими способами, обеспечивающими надежный контроль.

6.3.6 Представитель технического контроля должен следить за соблюдением требований настоящего стандарта на всех стадиях исправления отливки.

6.3.7 Качество заварки следует контролировать визуальным контролем с наружной и внутренней (если это возможно) сторон. При этом проверке подвергается каждая исправленная отливка.

При визуальном контроле не допускаются:

- трещины всех видов и направлений на поверхности наплавленного металла и в зоне термического влияния;

- раковины;

- непровары;

- западание между валиками более 1 мм;

- свищи;

- прожоги;

- незаваренные кратеры;

- поры, шлаковые, вольфрамовые и окисные включения;

- наплывы и подрезы в зоне перехода наплавленного металла шва заваренного участка к основному.

Допускаются отдельные подрезы длиной не более 10 мм и глубиной до 0,5 мм с расстоянием между ними не менее 30 мм.

6.3.8 Заваренные участки отливок, находящиеся под давлением рабочей среды, должны подвергаться (при доступности) контролю радиографическим методом или ультразвуковым.

Заваренные участки отливок из сталей 07Х20Н25Д2ТЛ, 05Х18АН5ФЛ, Н65МФЛ, Н60МФЛ дополнительно должны подвергаться капиллярной дефектоскопии, а из перлитных сталей - магнитопорошковой дефектоскопии или капиллярной дефектоскопией.

6.3.9 Нормы оценки при радиографическом контроле в соответствии с приложением Г.

6.3.10 При ультразвуковом контроле допускаются дефекты согласно таблице 8.

Таблица 8 - Нормы допустимости одиночных несплошностей при ультразвуковом контроле заваренных участков из углеродистых и низколегированных сталей перлитного класса

|

Наименьшая фиксируемая эквивалентная площадь точечного дефекта, мм2 |

Наибольшая допустимая эквивалентная площадь точечного дефекта, мм2 |

Максимальное количество допустимых дефектов на любые 100 мм длины шва, шт. |

||||||||||

|

От 5,5 до 7 включ. |

1,6 |

2,0 |

3,0 |

4,0 |

2,0 |

3,0 |

4,0 |

5,0 |

3 |

3 |

4 |

5 |

|

От 7 до 10 включ. |

2,0 |

3,0 |

4,0 |

5,0 |

3,0 |

4,0 |

5,0 |

7,0 |

3 |

4 |

5 |

б |

|

От 10 до 18 включ. |

3,0 |

4,0 |

5,0 |

7,0 |

4,0 |

5,0 |

7,0 |

10,0 |

3 |

5 |

6 |

7 |

|

От 18 до 30 включ. |

4,0 |

5,0 |

7,0 |

10,0 |

5,0 |

7,0 |

10,0 |

15,0 |

4 |

6 |

7 |

8 |

|

От 30 до 50 включ. |

5,0 |

7,0 |

10,0 |

15,0 |

7,0 |

10,0 |

15,0 |

20,0 |

5 |

7 |

8 |

9 |

|

От 50 до 80 включ. |

7,0 |

10,0 |

15,0 |

20,0 |

10,0 |

15,0 |

20,0 |

30,0 |

6 |

8 |

9 |

10 |

|

От 80 до 120 |

10,0 |

15,0 |

20,0 |

30,0 |

15,0 |

20,0 |

30,0 |

40,0 |

7 |

9 |

10 |

11 |

Ультразвуковой контроль проводится для выявления следующих внутренних дефектов заваренных участков из углеродистых и низколегированных сталей перлитного класса: трещин, непроваров, шлаковых включений, пор, и других без расшифровки их характера, но с указанием количества дефектов, условной протяженности, координат расположения и оценкой их эквивалентной площади.

6.3.11 В отдельных случаях, по требованию заказчика, оценку качества заварки разрешается производить в соответствии с нормами, установленными НД на поставку литья или в соответствии с КД.

6.3.12 Дефектные участки, обнаруженные после заварки при визуальном контроле, гидравлическом испытании, радиографическом контроле и других видах (методах) контроля, должны быть удалены до чистого металла, исправлены повторной заваркой и подвергнуты повторному контролю.

7 Заварка дефектов чугунных отливок

7.1 Особенности чугунных отливок

Особенности заварки литых деталей из чугуна приведены в приложении А.

7.2 Выбор способа заварки дефектов чугуна и рекомендуемая область применения

7.2.1 Выбор способа заварки дефектов в отливках из серого, ковкого и высокопрочного чугуна следует производить исходя из:

- технических требований, предъявляемых к наплавленному металлу, т.е. прочности, непроницаемости, обрабатываемости режущим инструментом, однородности свойств наплавленного металла с основным металлом, коррозионной стойкости в рабочей среде и объема заварки;

- степени ответственности отливки и ее конфигурации, времени обнаружения дефекта по технологическому циклу: до механической обработки или после окончательной обработки и исправления;

- размера и места расположения дефекта;

- технических возможностей производства: наличия соответствующего оборудования, оснастки и сварочных материалов.

7.2.2 Заварка дефектов в отливках из чугуна, в зависимости от перечисленных в приложении А требований, производиться одним из способов, область применения которых приведена в таблице 9.

Таблица 9 - Способы заварки и область их применения

|

Способ заварки |

Область применения способа и главные показатели качества наплавленного металла |

|

|

1 |

Горячая газовая заварка чугунной присадкой |

Рекомендуется применять при исправлении дефектов небольших и средних размеров на рабочих и нерабочих поверхностях отливок до и после механической обработки, но при наличии припуска на последнюю (2 - 5) мм. Необходим предварительный нагрев |

|

2 |

Низкотемпературная пайка-сварка чугунной присадкой |

Рекомендуется применять для заварки деталей, к которым предъявляются требования прочности, непроницаемости и обрабатываемости, а также для исправления чернот глубиной до (3 - 4) мм на посадочных местах неподвижных соединений |

|

3 |

Горячая ручная дуговая заварка чугунными электродами |

Заварка дефектов крупных размеров на поверхностях отливок, нёподвергающихся поверхностной закалке, к которым предъявляются требования прочности, непроницаемости и последующей обрабатываемости режущим инструментом |

|

4 |

Горячая дуговая механизированная заварка порошковой проволокой |

Рекомендуется для исправления дефектов на обрабатываемых и необрабатываемых поверхностях с предварительным подогревом основного металла, обеспечивает близкую физико-химическую однородность сварного шва и основного металла |

|

5 |

Горячая дуговая механизированная заварка проволокой с присадкой керамического стержня |

Способ дает возможность изменения в широком диапазоне химического состава и свойств наплавленного металла путем изменения состава керамических стержней, а также получения равномерной твердости, хорошей обработки |

|

6 |

Холодная ручная дуговая заварка электродами на медно-никелевой основе |

Рекомендуется для заварки отдельных поверхностных пороков (трещин, раковин, пор и т.п.) на обрабатываемых и обработанных поверхностях отливок. Обеспечивается хорошая обрабатываемость и плотность основного металла |

|

7 |

Холодная ручная дуговая заварка электродами на железо-никелевой основе |

Рекомендуется для заварки небольших и средних дефектов до и после механической обработки. Обеспечивается хорошая обрабатываемость, высокие показатели плотности и прочности наплавленного металла |

|

8 |

Холодная ручная заварка электродами на медно-стальной основе |

Заварка сквозных дефектов (трещин, спаи, несплошности, создающие течь) различной протяженности с требованием высоких показателей прочности, обрабатываемости и цвета |

|

9 |

Холодная ручная дуговая заварка электродами на основе малоуглеродистой стали со специальным покрытием |

Рекомендуется для заварки дефектов изделий средних размеров и массы |

|

10 |

Механизированная дуговая заварка тонкой проволокой на никелевой основе без подогрева |

Рекомендуется для заварки дефектов на обрабатываемых и необрабатываемых поверхностях деталей, в том числе тонкостенных. Обеспечивается хорошая обрабатываемость, прочность и плотность сварного соединения |

|

11 |

Газопламенная низкотемпературная заварка тонкой проволокой на никелевой основе без подогрева |

Рекомендуется для заварки дефектов небольших размеров на обработанных поверхностях |

|

12 |

Газопорошковая заварка самофлюсующимися порошковыми сплавами |

Заварка дефектов небольших размеров по площади до 20 см2, выявленных на финишных операциях механической обработки |

|

13 |

Холодная ручная дуговая заварка стальными электродами или полуавтоматическая стальной тонкой проволокой в среде углекислого газа |

Заварка несквозных дефектов несложной формы, средних размеров и массы, не работающих при значительных статических и ударных нагрузках. Сварное соединение, неоднородное по структуре, не обрабатывается и не требует равнопрочности и плотности. Рекомендуется для заварки дефектов с небольшим объемом наплавки |

7.2.3 В случае заварки отливок до окончательной механической обработки предпочтительными следует считать способы 1, 3 и особенно 4, для заварки механически обработанных поверхностей - способы 2, 10, 11, 12 (см. табл. 9).

7.2.4 Для получения наплавленного металла в виде серого чугуна с заданными свойствами пользуются способами: 1, 2, 3, 4, 5; для получения наплавленного металла - не чугуна, к которому предъявляются условия обрабатываемости резанием, пользуются способами: 6, 7, 8, 10, 11, 12; для получения наплавленного металла - не чугуна, к которому не предъявляются условия обрабатываемости резанием (декоративная заварка), используют способ 13.

7.2.5 Выбор способа заварки должен производиться в соответствии с нормативно-технической документацией на изделие и заводской инструкцией на заварку.

7.3 Технология заварки чугуна

Заварка дефектов в отливках должна производиться сварщиками не ниже третьего разряда, прошедшими курс практического и теоретического обучения заварки чугуна и выдержавшими соответствующие испытания.

Технология заварки отливок из серого чугуна приведена в 7.3.1 - 7.3.11, высокопрочного в - 7.3.12, ковкого в - 7.3.13.

Рекомендуемые сварочные материалы для заварки дефектов чугунных отливок приведены в таблице 10.

Таблица 10 - Рекомендуемые сварочные материалы для заварки дефектов чугунных отливок

|

Характеристика наплавленного металла |

Рекомендуемые сварочные материалы |

Назначение |

Режимы предварительного подогрева отливок перед заваркой |

Основные приемы заварки |

||

|

Наименование и марка |

Техническая документация на поставку |

|||||

|

Способы заварки, обеспечивающие получение чугуна в наплавленном металле |

||||||

|

Горячая газовая заварка чугунной присадкой |

Наплавленный металл - серый чугун. Поддается механической обработке обычным режущим инструментом |

Прутки чугунные марки А |

- |

Дня исправления сквозных и несквозных дефектов любых размеров на обрабатываемых и необрабатываемых поверхностях отливок из серого чугуна |

Ванный способ |

|

|

Прутки чугунные «Станколит» |

||||||

|

Бура плавленая в порошкообразном состоянии |

Предварительный подогрев до температуры (350 - 400) °С или (600 - 650) °С |

|||||

|

Флюс марки ФПСН-2 |

- |

|||||

|

Кислород высшего или первого сорта |

||||||

|

Ацетилен |

||||||

|

Горячая газовая заварка чугунной присадкой |

Прутки чугунные ВНИИ ЛИТМАШ |

- |

То же. Обеспечивают однородную твердость и стабильное легирование наплавленного металла |

|||

|

Флюс марки ФПСН-2 |

||||||

|

Кислород высшего или первого сорта |

||||||

|

Ацетилен |

||||||

|

Горячая полуавтоматическая заварка порошковой проволокой с использованием керамических стержней |

Порошковая проволока марки ПАНЧ-2 |

- |

Применяется взамен газовой сварки при направлении небольших дефектов в отливках из серого чугуна с толщиной стенки более 50 мм и массивными узлами, где имеет место интенсивный отвод тепла от места заварки |

Предварительный подогрев до температуры (450 - 550) °С |

Валиками |

|

|

Керамические стержни марки СКЧ-3 |

||||||

|

Горячая полуавтоматическая заварка одной или тремя порошковыми проволоками |

Порошковая проволока марки ППАНЧ-2 |

Для механизированной заварки дефектов крупных размеров на обрабатываемых и необрабатываемых поверхностях отливок из серого чугуна |

Предварительный подогрев до температуры (350 - 400) °С |

Ванный способ |

||

|

Порошковая проволока марки ППЧ-3М |

Предварительный подогрев до температуры (500 - 700) °С |

|||||

|

Горячая дуговая заварка чугунными электродами |

Наплавленный металл - серый чугун. Механической обработке поддается плохо |

Электроды марок ЭМЧ и ЭМЧС |

Для исправления дефектов несложной конфигурации размером не более (60×60) мм в отливках из серого чугуна |

Предварительный подогрев до температуры (500 - 700) °С |

Валиками с подслойкой проковкой |

|

|

Горячая дуговая заварка чугунными электродами |

Наплавленный металл - серый чугун. Поддается механической обработке обычным режущим инструментом |

Электроды «Станколит» |

Для исправления сквозных и несквозных дефектов на обрабатываемых и необрабатываемых поверхностях отливок из серого чугуна в местах, не доступных для механизированной сварки |

До температуры 500 - 700 |

||

|

Низкотемпературная газовая пайка-сварка чугунной присадкой |

Наплавленный металл - чугун с шаровидным графитом. Поддается механической обработке обычным режущим инструментом |

Прутки чугунные марки НЧ-1, НЧ-2 Флюс марки МАФ-2 |

Для исправления дефектов небольших размеров на механически обработанных рабочих поверхностях отливок из серого чугуна, в том числе и под поверхностную закалку |

До температуры 300 -400 |

Ванный способ без расплавления основного металла |

|

|

Горячая газовая заварка чугунной присадкой |

Прутки чугунные литые |

Для исправления сквозных и несквозных дефектов на обрабатываемых и необрабатываемых поверхностях отливок из высокопрочного чугуна |

До температуры 350 -400 или 600 - 650 |

Ванный способ |

||

|

Флюс марки ФПСН-2 |

||||||

|

Бура плавленная в порошкообразном состоянии |

||||||

|

Кислород высшего или первого сорта |

||||||

|

Ацетилен |

||||||

|

Горячая полуавтоматическая заварка порошковой проволокой |

Порошковая проволока марки ППАНЧ-5 |

- |

Для исправления сквозных и несквозных дефектов средних и крупных размеров на обрабатываемых и необрабатываемых поверхностях отливок из высокопрочного чугуна |

До температуры 650 - 700 |

Полужидкий способ |

|

|

Способы заварки, обеспечивающие получение стали в наплавленном металле |

||||||

|

Холодная дуговая заварка стальными электродами |

Наплавленный металл - углеродистая сталь. Поддается заточке наждачным кругом |

Электроды марки УОНИ-13/55 |

Для декоративной заварки несквозных дефектов на необрабатываемых поверхностях отливок из серого чугуна, не работающих в условиях вибрационных нагрузок |

Не требуется |

Валиками |

|

|

Электроды марки АН-1 |

- |

|||||

|

Холодная дуговая заварка стальными электродами с графитизирующими элементами в покрытии |

Наплавленный металл - высоколегированная сталь. Поддается механической обработке обычным режущим инструментом |

Электроды марки ЦЧ-4 |

- |

Для исправления дефектов на обрабатываемых и обработанных поверхностях отливок из серого и высокопрочного чугуна |

Без подогрева или до температуры 150 - 200 |

Валиками |

|

Способы заварки, обеспечивающие получение медно-стальных сплавов в наплавленном металле |

||||||

|

Холодная дуговая заварка медно-стальными электродами |

Наплавленный металл - медно-стальной сплав. Поддается механической обработке твердосплавным абразивным инструментом |

Электроды марки ОЗЧ-2 |

- |

Для заварки сквозных дефектов преимущественно на необрабатываемых поверхностях отливок из серого чугуна |

Не требуется |

Валиками с послой-слойной проковкой |

|

Электроды марки АНЧ-1 |

Для заварки дефектов на необрабатываемых поверхностях отливок из серого чугуна, к которым предъявляются требования герметичности |

|||||

|

Способы заварки, обеспечивающие получение железо-никелевых сплавов в наплавленном металле |

||||||

|

Холодная дуговая заварка медно-никелевыми электродами |

Наплавленный металл - железо-никелевый сплав. |

Электроды марки ЦЧ-3А |

- |

Для заварки сквозных дефектов преимущественно на необрабатываемых поверхностях отливок го серого чугуна |

Не требуется |

Валиками с послойной проковкой |

|

Электроды марки ЖНБ |

||||||

|

Холодная дуговая заварка медно-никелевыми электродами |

Наплавленный металл - железо-никелевый сплав. |

Электроды ВНИИ ЛИТМАШ |

- |

Для заварки сквозных дефектов преимущественно на необрабатываемых поверхностях отливок из серого чугуна |

Не требуется |

Валиками с послойной проковкой |

|

Электроды МНЧ-2 |

Для заварки сквозных дефектов на обрабатываемых и обработанных поверхностях отливок из серого и ковкого чугуна |

|||||

|

Способы заварки, обеспечивающие получение латуни в наплавленном металле |

||||||

|

Низкотемпературная пайка-сварка латунной присадкой |

Наплавленный металл - латунь светлого цвета. Поддается механической обработке обычным режущим инструментом |

Припой марки ЛОМНА |

- |

Для исправления дефектов на обрабатываемых поверхностях отливок из серого чугуна, к которым предъявляются повышенные требования к обрабатываемости и отсутствуют жесткие требования к цвету |

До температуры 400 - 500 |

Капельный метод без расплавления основного металла |

|

Флюс марки ФПСН-2 |

||||||

|

Способы заварки, обеспечивающие получение никелево-борокреминистых соединений в наплавленном металле |

||||||

|

Низкотемпературная газопорошковая наплавка |

Наплавленный металл - никелево-борокремнистое соединение. Поддается механической обработке обычным режущим инструментом |

Порошок гранулированный марки НПЧ-1 |

- |

Для исправления дефектов на обработанных закаленных поверхностях отливок из серого чугуна |

До температуры 400 - 450 |

- |

|

Наплавленный металл - никелево-борокременистое соединение. Поддается механической обработке шлифованием |

Порошок гранулированный марки НПЧ-2 |

Для исправления дефектов на обработанных закаленных поверхностях отливок из серого чугуна |

- |

|||

7.3.1 Горячая газовая заварка чугунной присадкой

7.3.1.1 Горячая газовая заварка дефектов в чугунных деталях производится с предварительным общим подогревом до температуры (350 - 650) °С.

Изделия простой незамкнутой конструкции с толщиной стенок до 30 мм, при отсутствии возможности свободно расширяться и сжиматься при нагревании и охлаждении, допускается заваривать с местным подогревом горелкой.

Если при тех же условиях, толщина стенки равна 40 мм и более, то изделие следует заваривать с общим подогревом.

7.3.1.2 Перед заваркой основной металл вокруг дефекта подогревают пламенем горелки до светло-красного цвета (850 °С).

7.3.1.3 Пламя должно быть нормальным, расплавление осуществляют восстановительной частью пламени ((2 - 3) мм от светящегося ядра).

7.3.1.4 Стенки дефекта расплавляют и очищают от неметаллических включений чугунным присадочным прутком, после чего дефект заполняется присадочным материалом с периодическим добавлением флюса на кончике прутка.

7.3.1.5 При заварке краевых участков (бобышки, платики, бортики, уголки) сварщик, маневрируя пламенем горелки и прутком, не должен допускать стекания металла. В начальный момент угол наклона прутка к поверхности изделия составляет примерно 80 °С, а затем постепенно уменьшается до 0°.

В этом случае целесообразно прерывать процесс нагрева для охлаждения ванны, чтобы металл находился в полужидком состоянии.

7.3.1.6 В процессе заварки пламя должно быть сосредоточенно преимущественно на основном металле.

7.3.1.7 Наплавленный металл должен возвышаться над основным не менее, чем на 3 мм. Для выравнивания наплавленный металл шва прогревают пламенем горелки и натеки удаляются чугунным прутком.

7.3.1.8 В интервале температур (800 - 850) °С необходимо замедлить скорость охлаждения наплавленного металла, следующими способами: не гася горелку, медленно отвести ее на расстояние (50 - 60) мм, подогревая наплавленный металл и прилегающую зону основного металла в течение (0,5 - 1) мин; затем прервать нагрев и присыпать металл сухой землей или прикрыть куском асбеста.

7.3.1.9 Необходимо произвести повторный нагрев, если температура в процессе заварки снизилась до 350 °С.

7.3.1.10 В ответственных случаях рекомендуется последующая термообработка для снятия внутренних напряжений в виде высокотемпературного отпуска или искусственного старения при температуре (550 - 650) °С.

7.3.1.11 Присадочный материал и флюс приведены в таблице 24.

7.3.1.12 Дефекты заварки, которые могут возникать после исправления, приведены в таблице 11.

Таблица 11 - Дефекты заварки после исправления

|

Причины дефекта |

|

|

Пористость губчатого характера |

Некачественный присадочный материал |

|

Чернота и поры в зоне сплавления основного и наплавленного металла |

Недостаточная расчистка поверхности дефекта |

|

Повышенная твердость в наплавленном металле |

Слишком быстрое остывание наплавленного металла в интервале (800 - 650) °С |

|

Трещины в наплавленном и основном металлах вблизи заварки |

Недостаточный нагрев отливки до заварки. Высокая скорость охлаждения отливки после заварки |

|

Поверхностные дефекты, не удаляемые механической обработкой |

Наплавка недостаточно выступает над поверхностью отливки |

7.3.2 Низкотемпературная пайка-сварка чугунной присадкой

7.3.2.1 Газовая пайка-сварка выполняется с применением флюса, который в виде водной пасты наносятся на пруток примерно за 30 мин до начала процесса, а также в виде порошка -на стенки дефекта, нагретые до 600 °С.

7.3.2.2 Подготовленная под заварку поверхность нагревается пламенем горелки до (820 - 860) °С.

7.3.2.3 Наплавка ведется без перерыва. Если процесс приостановлен, то при его возобновлении следует очистить поверхность от шлака и окисной пленки зубилом и стальной щеткой.

7.3.2.4 Периодически в разделку следует подсыпать небольшие порции флюса специальной лопаточкой.

Необходимо избегать попадания флюса на незащищенные участки тела рабочего.

7.3.2.5 В процессе заварки разделки нужно поддерживать постоянную температуру завариваемого участка, для чего его подогревают факелом пламени, не направляя его непосредственно на разделку.

7.3.2.6 В процессе заварки поверхность, на которой находится исправляемый дефект, должна быть расположена строго горизонтально, так как расплавленный металл жидкотекуч, особенно при избытке флюса.

7.3.2.7 Наплавленный металл должен возвышаться над поверхностью детали на (2 - 3) мм.

7.3.2.8 По окончании пайки-сварки отвести пламя горелки на расстояние (50 - 60) мм, прогреть наплавленный слой и прилегающий участок основного металла, замедляя охлаждение в интервале (900 - 650) °С.

7.3.2.9 После заполнения дефекта место заварки проковывается легким ударом молотка.

Место заварки после остывания детали до комнатной температуры очищается от остатков флюса.

7.3.2.10 Рекомендуемые присадочные материалы и режим пайка-сварки приведены в таблице 24.

7.3.2.11 Возможные дефекты в наплавленном металле приведены в таблице 12.

Таблица 12 - Возможные дефекты в наплавленном металле

|

Причина возникновения дефекта |

|

|

Трещины |

Перегрев пламенем горелки. Слишком большой размер дефекта |

|

Непропаи |

Неправильная форма разделки. Недостаточный нагрев основного металла в зоне наплавки. Недостаточность обработки наплавленного металла флюсом. Некачественная подготовка поверхности чугуна |

|

Пористость |

Перегрев ванны. Избыток ацетилена или значительный избыток кислорода |

7.3.3 Горячая ручная дуговая заварка чугунными электродами

7.3.3.1 Заварка производится на постоянном токе обратной полярности валиковым или ванным способом.

Сила сварочного тока устанавливается в зависимости от температуры изделия и размеров дефекта.

7.3.3.2 Процесс нагрева отливок перед заваркой в зависимости от вида дефекта и конфигурации детали указан в таблице 13.

Таблица 13 - Процесс нагрева отливок перед заваркой в зависимости от вида дефекта и конфигурации детали

|

Способ нагрева отливок |

Характеристика отливок |

Температура нагрева, °С |

|

Общий нагрев |

Отливки сложной конфигурации с крупными дефектами, расположенными в жестком контуре |

600 - 650 |

|

Частичный нагрев в горне или переносными горелками |

Отливки с дефектами вне жесткого контура, на краю детали |

550 - 600 |

|

Сопутствующий нагрев |

Отливки, имеющие резкое изменение толщины стенок, а также дефекты, требующие длительного процесса заварки |

500 - 550 |

7.3.3.3 Температура нагрева (600 - 650) °С, рекомендуемое время выдержки - (0,5 - 1) ч.

Во всех случаях нагрева под заварку нельзя допускать перегрева основного металла.

7.3.3.4 Во время процесса заварки при применении общего подогрева вся деталь должна быть покрыта листами асбеста за исключением места заварки дефекта.

7.3.3.5 Заварку следует проводить короткими валиками длиной от 25 мм до 30 мм и шириной, равной (2 - 3) мм диаметра электрода, с перекрытием каждого предыдущего валика последующим на 0,5 его ширины.

7.3.3.6 В случае большого объема наплавленного металла при заварке ванным способом предусматривается разбивка шва на отдельные участки, разделанные формовочным материалом или графитовыми вставками так, чтобы объем каждого участка можно было поддерживать в расплавленном состоянии и тщательно перемешивать концом электрода.

7.3.3.7 Во время заварки избыток накапливающегося шлака следует периодически удалять из ванны, а также производить очистку стенок разделки от шлака.