|

Главный инженер ОАО «Краматорский завод «Кондиционер» Акт №______ от_________________ __________________А.Е. Кириков «_____»__________________2001 г. |

УТВЕРЖДАЮ Директор ООО «Завод автогенного оборудования ДОНМЕТ» ____________В.А. Сергиенко «_____»_____________2001 г. |

КЛАПАНЫ ОБРАТНЫЕ, ОГНЕПРЕГРАДИТЕЛЬНЫЕ И ОТСЕЧНЫЕ,

А ТАКЖЕ ИХ КОМБИНАЦИИ

ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ

МЕТАЛЛОВ ТИПОВ КО, ОБ, ОТ

КЛАПАНИ ЗBOPOTHI, ВОГНЕПЕРЕШКОДНI ТА ВIДСIЧНI,

А ТАКОЖ ïХ

КОМБIНАЦIï ДЛЯ

ГАЗОПОЛУМ'ЯНОï ОБРОБКИ

МЕТАЛIВ ТИПIВ КО, ОБ, ОТ

Технические условия

ТУ У 29.4-30482268.002-2001

(Вводятся впервые)

Срок введения с

Без ограничения срока действия

|

Главный государственный санитарный врач Донецкой области ____________________В.И. Денисенко «_____»______________________2001 г Начальник УГПО УМВД Украины в Донецкой области ___________________А.П. Чернецкий «_____»_____________________2001 г Начальник Донецкой государственной инспекции и охраны труда в машиностроении _____________________А.В. Рудаков «_____»______________________2001 г |

РАЗРАБОТАНО Главный инженер ДОНМЕТ __________Г.А. Парамонов «_____»____________2001 г Конструктор ДОНМЕТ __________Ю.В. Будников «_____»____________2001 г |

Настоящие технические условия (ТУ) распространяются на клапаны обратные, огнепреградительные и отсечные для газопламенной обработки, а также их комбинации типов КО (модели «Донмет» КОГ, «Донмет» КОК, «Донмет» 950 - 10 КОГ, «Донмет» 950 - 10 КОК, «Донмет» 950 - 20 КОГ, «Донмет» 950 - 20 КОК), ОБ (модели ОБГ «Донмет» 600, ОБК «Донмет» 600), ОТ (перспективное направление), являющиеся аппаратурой, предназначенной для защиты от обратного удара пламени коммуникаций, снабжающих энергоносителями резаки и горелки для газопламенной обработки металлов и термического напыления покрытий, для предотвращения обратного тока газа, повышения давления и температуры, превышения расхода газа, а также отсечки при разъемах коммуникаций и именуемые в дальнейшем по тексту «клапанами».

Основными потребителями являются промышленные предприятия машиностроения, металлургии, строительства, горнодобывающие, транспорта и других отраслей, где требуются вышеперечисленные работы по технологическим и ремонтным циклам.

Вид климатического исполнения клапанов - УХЛ по ГОСТ 15150 для работы в интервале температур окружающей среды от минус 15 °С до плюс 35 °С, кроме клапанов для сжатого воздуха. Диапазон рабочих температур для сжатого воздуха от 0 °С до 35 °С.

В качестве энергоносителей могут использоваться: кислород, ацетилен, пропан - бутан, природный газ и другие горючие газы, а также негорючие газы и сжатый воздух.

Примеры записи обозначения клапанов при заказе:

КОК-УХЛ-(ХХХ)-ДМ ТУ У 29.4-30482268.002-2001 - клапан обратный огнепреградительный для кислорода и негорючих газы типа аргон, углекислота и др.;

УХЛ - климатическое исполнение по ГОСТ 15150; (XXX) - условное обозначение комплекта конструкторской документации; ДМ - код фирмы.

ОБК-УХЛ-(ХХХ)-ДМ ТУ У 29.4-30482268.002-2001 - клапан обратный для кислорода и негорючих газы типа аргон, углекислота и др.; УХЛ - климатическое исполнение по ГОСТ 15150; (ХХХХХ) - условное обозначение комплекта конструкторской документации; ДМ - код фирмы.

КОГ-УХЛ-(ХХХ)-ДМ ТУ У 29.4-30482268.002-2001 - клапан обратный огнепреградительный для горючих газов типа пропан-бутан, ацетилен, метан и др.; УХЛ - климатическое исполнение по ГОСТ 15150; (XXX) - условное обозначение комплекта конструкторской документации (КД); ДМ - код фирмы.

ОТГ-УХЛ-(ХХХ)-ДМ ТУ У 29.4-30482268.002-2001 - клапан отсечной для горючих газов типа пропан-бутан, ацетилен, метан и др.; УХЛ - климатическое исполнение по ГОСТ 15150; (XXX) - условное обозначение комплекта конструкторской документации; ДМ - код фирмы.

Обозначение типов клапанов и значение букв: КО - клапан огнепреградительный; ОБ - клапан обратный; ОТ - клапан отсечной; К - кислород и негорючие газы типа аргон, углекислота и др.; Г - горючие газы типа пропан-бутан, ацетилен, метан и др.; Д - сжатый воздух; А - только ацетилен.

Технические условия пригодны для достижения цели добровольной сертификации по требованиям Государственной системы сертификации.

1 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1 Клапаны должны соответствовать требованиям ГОСТ 12.2008, настоящих ТУ и комплектам конструкторской документации (КД).

ТУ адаптированы к ГОСТ Р 50402-92 (ИСО 5175) «Устройства предохранительные для горючих газов и кислорода или сжатого воздуха, используемые при газовой сварке, резке и аналогичных процессах».

1.2 Основные параметры клапанов должны соответствовать табл. 1.

|

Модели клапанов |

Пропускаемый газ |

Наибольшее рабочее давление, МПа (кгс/см2) |

Максимальная пропускная способность, м3/ч, не менее |

Относительный перепад давления |

Максимальный диаметр и длина, мм, не более |

Масса, кг, не более |

|

|

КО |

«Донмет» КОК |

Кислород |

10 |

20 |

15 |

21×68 |

0,12 |

|

«Донмет» КОГ |

Ацетилен |

1,5 |

3 |

15 |

21×68 |

0,12 |

|

|

Пропан-бутан метан |

3,0 |

5 |

|||||

|

«Донмет» 950-10 КОК |

Кислород |

10 |

20 |

15 |

21×68 |

0,12 |

|

|

Донмет» 950-10 КОГ |

Ацетилен |

1,5 |

3 |

15 |

21×68 |

0,12 |

|

|

Пропан-бутан метан |

3,0 |

5 |

|||||

|

«Донмет» 950-20 КОК |

Кислород |

10,0 |

20 |

15 |

21×68 |

0,11 |

|

|

Донмет» 950-20 КОГ |

Ацетилен |

1,5 |

3 |

15 |

21×68 |

0,11 |

|

|

Пропан-бутан метан |

3,0 |

5 |

|||||

|

ОБ |

«Донмет» ОБК 600 |

Кислород |

10 |

50 |

- |

21×33,5 |

0,062 |

|

«Донмет» ОБГ 600 |

Ацетилен, пропан-бутан метан |

3,0 |

15 |

- |

21×38,5 |

0,062 |

ПРИМЕЧАНИЕ. При постановке на серийное производство новых моделей клапанов, ТУ корректируется путем внесения изменений в установленном порядке

1.3 Общие показатели функционального назначения.

1.3.1 Конструкция клапанов должна быть герметична при полуторократном наибольшем рабочем давлении, но не менее 0,29 МПа (3 кгс/см2).

1.3.2 Клапаны должны быть оборудованы:

- автоматическими запорными устройствами (допускается применение КО без автоматического запорного устройства);

- пламепреграждающими элементами (ППЭ), кроме устройств, не предусматривающих наличие ППЭ;

- присоединительными элементами.

1.3.3 В качестве ППЭ должны использоваться металлокерамические элементы с максимальным размером пор 40...43 микрона (мкм).

Для ацетилена запрещается применение материалов, в том числе порошков на основе меди. Возможно применение нержавеющих сталей и титановых сплавов.

Для газов, кроме ацетилена, возможно применение материалов на основе меди.

1.3.4 Конструкция клапанов должна быть рассчитана на прочность при двенадцатикратном наибольшем рабочем давлении.

1.3.5 Давление горючих газов перед клапанами по ГОСТ 8856.

1.3.6 Клапаны должны осуществлять пропуск газов при минимальном давлении, а также обеспечивать максимальные расходы газов при максимальном давлении, указанном в табл. 1.

1.3.7 Конструкция клапанов должна соответствовать эргономическим требованиям ГОСТ 21752. Окраска должна соответствовать требованиям ГОСТ 12.4.026.

1.3.8 Конструкция съёмных и несъёмных ниппелей, применяемая резьба должны соответствовать конструкторской документации.

1.3.9 Опознавательная окраска клапанов должна соответствовать требованиям ГОСТ 12.2.008:

- белая - ацетилен;

- красная - горючие газы, в том числе ацетилен, при изготовлении ППЭ из материалов, не содержащих медь;

- голубая - кислород, в том числе негорючие газы и сжатый воздух.

1.3.10 Требования к неразъёмным соединениям, термической и химико-термической обработке, механической обработке, сборке, отделке и окраске должны соответствовать требованиям КД и настоящих ТУ.

1.3.11 Накидные гайки и штуцера для подключения горючих газов должны иметь левую резьбу и отличительные метки по ГОСТ 2904.

1.3.12 Материалы, используемые для изготовления клапанов, должны соответствовать требованиям ГОСТ 29090 и ГОСТ 12.2.052.

1.3.13 Перед сборкой все детали должны быть промыты в растворителе и очищены.

1.3.14 Сопрягаемые поверхности деталей, а также поверхности каналов не должны иметь забоин, царапин и заусенцев.

1.3.15 Защитные металлические и неметаллические покрытия должны выполняться в соответствии с требованиями чертежей, а также по ГОСТ 9.301, ГОСТ 9.303, ГОСТ 9.305.

1.3.16 Защитные лакокрасочные покрытия должны соответствовать ГОСТ 9.401.

1.3.17 Качество покупных комплектующих изделий должно соответствовать требованиям стандартов или техническим условиям на них.

1.3.19 Показатели функционального назначения для клапанов типа ОБ.

1.3.19.1 ОБ должны предотвращать медленный и быстрый обратный ток газа при испытании их по п. 4.8.

1.3.20 Показатели функционального назначения для клапанов типа ОТ.

1.3.20.1 ОТ, срабатывающие от температуры, должны перекрывать поток газа при достижении заданной температуры и быть герметичными после срабатывания.

1.3.20.2 ОТ, срабатывающие от давления, должны срабатывать при подаче на выход клапана давления не более 0,7 кгс/см2 и обеспечивать герметичность в закрытом состоянии при подаче рабочего давления на вход в клапан.

1.3.20.3 ОТ, срабатывающие при превышении расхода газа, должны обеспечивать прекращение подачи газа при расходе в 1,1 - 2 раза большем установленного номинального расхода и при этом оставаться герметичными. Ввод устройства в эксплуатацию производится вручную.

1.3.20.4 ОТ, срабатывающие при разъеме коммуникаций, должны обеспечивать прекращение подачи газа после разъёма и быть герметичными в закрытом состоянии.

1.3.21 Показатели функционального назначения для клапанов типа КО.

1.3.21.1 КО должны после испытания пятью обратными ударами пламени обеспечивать перекрытие газового канала и после этого оставаться герметичными при соответствующих испытаниях.

1.3.21.2 Показатели функционального назначения КО, кроме требований к обратному удару пламени, обуславливаются типом примененного запорного устройства и должны соответствовать требованиям, предъявляемым к клапанам типа ОБ или ОТ.

1.4 Показатели надёжности.

1.4.1 Установленный срок службы до списания клапана при односменной работе с коэффициентом загрузки 0,5 - 1 год.

1.4.2 Срок службы пламягасителя (фильтроэлемента) не более 4-х месяцев при отсутствии обратных ударов пламени.

1.4.3 Средняя наработка до отказа запорного устройства не менее 5000 циклов (под началом цикла подразумевается момент открытия запорного устройства клапана).

1.4.4 Критерии отказа и предельного состояния клапана:

- нарушение герметичности корпуса и штуцера, появление течи в корпусе и штуцере, слёзок, разрывов и видимых деформаций;

- выход из строя уплотнений;

- нарушение герметичности клапана при подаче в него воздуха в выходное или входное отверстие (против стрелки или по стрелке на маркировке).

1.5 Маркировка.

1.5.1 Маркировка клапанов и их составных частей должна соответствовать требованиям ГОСТ 26828, чертежей и настоящих технических условий. Маркировка должна быть долговечной, разборчивой и не допускать различных толкований.

1.5.2 Маркировка корпуса клапанов.

На корпусе клапанов должна быть информация, содержащая следующие данные:

- наименование изготовителя или его товарный знак;

- тип клапана;

- стрелку, указывающую направление газового потока;

- максимальное рабочее давление газа;

- наибольший расход газа (для ОТ, срабатывающих при превышении расхода газа);

- опознавательная окраска применяемых газов согласно ГОСТ 12.2.008, при применении клапанов для всех горючих газов допускается опознавательная окраска красная; при поставке на экспорт допускается окраска по стандартам ISO.

- знак соответствия согласно ДСТУ 2296 при его наличии.

Кроме того, в состав информационной надписи могут включаться дополнительные сведения, определённые изготовителем.

1.5.3 В месте стыка корпуса со штуцером должна быть нанесена контрастной краской контрольная метка. При нарушении положения контрольной метки дальнейшая эксплуатация без освидетельствования не допускается.

1.5.4 Транспортная маркировка должна соответствовать требованиям ГОСТ 14192.

1.6 Упаковка.

1.6.1 Упаковка должна обеспечить сохранность клапанов, запасных и сменных частей к ним от повреждений при транспортировке и хранении и соответствовать требованиям ГОСТ 23170 и настоящих технических условий. Категория упаковки КУ - 2.

1.6.2 Клапаны, сменные и запасные части должны быть завернуты в парафинированную бумагу марки А по ГОСТ 9569 или уложены в пакеты из полиэтиленовой пленки по ГОСТ 10354 или термоусадочной плёнки по ГОСТ 25951 с заваренными торцами так, чтобы не допускалось смещение изделий внутри упаковки или помещены в картонно-пластмассовую упаковку (блистер - упаковка), выполненную с ячейками близкими к габаритным размерам изделий. По согласованию с заказчиком устройства допускается поставлять в другой упаковке или не упаковывать.

1.6.3 Техническая и товаросопроводительная документация должна быть завернута в оберточную бумагу марки А по ГОСТ 8273 или вложена в пакет из полиэтиленовой пленки по ГОСТ 10354. Допускается упаковка технической и товаросопроводительной документации в один общий с клапаном пакет. При использовании картонно-пластмассовой упаковки допускается техническую документацию размещать на картоне.

1.7 Комплектность поставки.

1.7.1 Комплект обязательной поставки должен включать:

- клапан в собранном виде 1 шт.;

- этикетка (паспорт) 1 шт.;

- упаковка 1 шт.

1.7.2 По согласованию с потребителем в комплекте с клапанами могут дополнительно поставляться запасные части.

2 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ОКРУЖАЮЩЕЙ ПРИРОДНОЙ СРЕДЫ

2.1 Конструкция клапанов должна соответствовать требованиям действующих норм и правил технической и пожарной безопасности, охраны труда и промышленной санитарии в части эксплуатации и ремонта согласно требованиям ДСТУ 2448, ГОСТ 12.2.008. В частности, обязательна проверка мыльной эмульсией всех соединений один раз в неделю.

2.2 Технологические процессы при изготовлении продукции должны соответствовать СП № 1042 «Санитарные правила организации технологических процессов и гигиенические требования к производственному оборудованию».

2.3 Вредные факторы в производственной и окружающей природной среде (пыль, сварочные аэрозоли, пары красок, температура воздуха и др.) должны соответствовать требованиям ГОСТ 12.1.005, СН № 4946 «Санитарные нормы по охране атмосферного воздуха» и ДСП-201 «Санитарные правила по охране атмосферного воздуха».

2.4 При работе изделий уровень шума должен соответствовать ПДУ ГОСТ 12.1.003 ССБТ. «Шум. Общие требования безопасности» и СН № 3223 «Санитарные нормы допустимых уровней шума на рабочих местах».

2.5 Применять специальную одежду и средства защиты органов дыхания и зрения в соответствие ГОСТ 12.4.021, ГОСТ 12.4.011.

2.6 Определение вредных факторов в производственной и окружающей среде производить по МУ МЗ Украины.

2.8 При производственной эксплуатации клапанов должны соблюдаться требования безопасности, установленные в ГОСТ 12.3.036, ГОСТ 12.1.005, ДСТУ 2448, ДНАОП 0.00-1.20, ДСП-201-97, СН-3223, и требования безопасности, изложенные в паспортах на изделия.

2.9 Производственные и складские помещения, оборудование и технологические процессы изготовления клапанов должны соответствовать требованиям ДНАОП 0.00-1-20, ДСТУ 3273, ГОСТ 12.1.004, ГОСТ 12.1.019, ГОСТ 12.2.003, ГОСТ 12.3.002 и «Правилам пожарной безопасности Украины» (№ 219\755 от 14.07.95).

2.10 Применяемые при изготовлении клапанов материалы должны иметь характеристику пожарной опасности по ГОСТ 12.1.044, которая указывается в технологических инструкциях или другой технической документации.

2.11 При производственной эксплуатации клапанов должны применяться рукава только по ГОСТ 9356, предназначенные для определённого вида энергоносителя.

2.12 Запрещается работать при нарушении герметичности и механической прочности клапанов, рукавов и соединений.

2.13 Запрещается работа клапанов в случае нарушения положения контрольной метки.

2.14 Запрещена работа с клапанами после обратного удара пламени без переборки, осмотра и замены поврежденных деталей, переосвидетельствовании и восстановления контрольной метки.

2.15 При производстве продукции необходимо соблюдать требования нормативов ДСН 3.3.6.042; ДЕРЖСАНПИН 2.2.7.-29; СП 5160; СП 1009; ГОСТ 12.4.041; СНиП 2.04.05 и СНиП 11-4.

3 ПРАВИЛА ПРИЕМКИ

3.1 Все детали клапанов и клапаны в сборе подлежат приемке контролером предприятия - изготовителя на соответствие требованиям КД, действующим стандартам и настоящим ТУ на всех стадиях производственного процесса, а клапаны в сборе также техническим характеристикам и комплектности приведенным в этикетке (паспорте), прилагаемой к каждому изделию или партии. Партией считать количество изделий, поставляемых одним заказом, но не более 20 штук.

3.2 Входной контроль материалов, покупных комплектующих, деталей, поставляемых по кооперации (п. 1.3.13; 1.3.18), производится в соответствии с требованиями ГОСТ 24297 по перечням продукции, подлежащей входному контролю, утвержденным в установленном порядке и действующим на предприятии - изготовителе.

3.3 Клапаны подлежат приемо-сдаточным, квалификационным, периодическим и типовым испытаниям, а в случае добровольной сертификации и сертификационным.

3.4 Приемо-сдаточные испытания.

3.4.1 Приемо-сдаточные испытания клапанов проводятся с целью определения их соответствия требованиям технических условий и КД.

3.4.2 К приемо-сдаточным испытаниям клапаны предъявляются в собранном виде.

3.4.3 Приемо-сдаточные испытания проводятся контролером ОТК предприятия-изготовителя в порядке, указанном в табл. 2.

|

Номера пунктов |

% изделий, подвергаемых испытаниям |

||

|

Технических требований |

Метода испытаний |

||

|

Общий контроль |

1.1; 1.2; 1.3.2; 1.3.3; 1.3.7; 1.3.8; 1.3.10; 1.3.12; 1.3.13; 1.3.14; 1.3.15; 1.3.16; 1.3.17 |

100 |

|

|

Контроль маркировки |

100 |

||

|

Контроль упаковки |

100 |

||

|

Контроль комплектности |

100 |

||

|

Проверка ОБ на перекрытие газового канала, медленный и быстрый обратный ток газа |

100 |

||

|

Проверка КО на обратный удар пламени и перекрытие газового канала. |

100 |

||

|

Проверка ОТ на перекрытие газового канала |

100 |

||

3.4.4 При всех видах приемо-сдаточных испытаний клапаны не подлежат окончательной забраковке, а доводятся до устранения всех неисправностей.

3.5 Квалификационные испытания.

3.5.1 Квалификационным испытаниям подвергают три образца установочной серии (первой промышленной партии - 20 штук), выдержавшей приемо-сдаточные испытания, с целью определения готовности производства к серийному выпуску продукции на основе отработанного производственного процесса, обеспечивающего стабильное качество продукции. Объём установочной серии устанавливается актом приемки опытного образца.

3.5.2 Квалификационные испытания организует и проводит предприятие изготовитель с участием разработчика и, при необходимости, заказчика (основного потребителя). Допускается проведение испытаний на базе специализированных организаций.

3.5.3 Комиссия по проведению квалификационных испытаний назначается приказом по предприятию - изготовителю.

3.5.4 В состав комиссии по проведению квалификационных испытаний включают представителей:

- предприятия - изготовителя;

- разработчика КД;

- заказчика (основного потребителя), при необходимости;

- специализированной организации, в случае проведения испытаний на ее базе.

3.5.5 Порядок и объём квалификационных испытаний должен соответствовать табл. 3.

|

Номера пунктов |

||

|

Технических требований |

Метода испытаний |

|

|

Контроль габаритных размеров и массы |

||

|

Контроль основных параметров |

||

|

Контроль герметичности |

||

|

Испытание клапанов на прочность |

||

|

Испытания клапанов на надежность |

||

3.5.6 По результатам испытаний комиссия принимает решение об окончании освоения продукции. КД на изделие, после необходимых уточнений, присваивают литеру «А». Если проведенные испытания не подтвердили готовности предприятия к выпуску серийной продукции с показателями, установленными ТУ и КД на изделие, то комиссия, дает рекомендации по совершенствованию производственного процесса, устанавливает срок устранения недостатков и проведения повторных испытаний.

3.6 Периодические испытания.

3.6.1 Периодическим испытаниям подвергают три изделия, выдержавших приемосдаточные испытания, с целью проверки соответствия продукции требованиям настоящих ТУ, КД, а также стабильности показателей качества.

3.6.2 Периодические испытания проводятся на предприятии-изготовителе или на базе специализированной организации.

3.6.3 Предприятие, на котором будут проводиться испытания, должно обеспечить необходимые условия для их проведения.

3.6.4 Комиссия по проведению периодических испытаний назначается приказом по предприятию - изготовителю.

3.6.5 В состав комиссии по проведению периодических испытаний включают представителей:

- предприятия - изготовителя;

- разработчика КД;

- заказчика (основного потребителя), при необходимости;

- специализированной организации, в случае проведения испытаний на ее базе.

3.6.6 Порядок и объём периодических испытаний должен соответствовать табл.4. Периодичность испытаний - один раз в три года.

3.6.7 Отбор изделий для испытаний производить со склада готовой продукции предприятия - изготовителя.

3.6.8 Результаты периодических испытаний оформляются протоколом и утверждаются руководством предприятия - изготовителя.

3.6.9 При получении неудовлетворительных результатов испытаний отдельные изделия возвращаются в цех для устранения дефектов, после чего количество испытуемых изделий удваивается. Результаты повторного испытания являются окончательными - все изделия этого типа, находящиеся на складе готовой продукции бракуются или разбраковываются.

|

Номера пунктов |

||

|

Технических требований |

Метода испытаний |

|

|

Контроль габаритных размеров и массы |

||

|

Контроль основных параметров |

||

|

Контроль герметичности |

||

|

Испытание клапанов на прочность |

||

|

Испытания клапанов на надежность |

||

3.7 Типовые испытания.

3.7.1 Типовые испытания клапанов проводятся с целью определения оценки эффективности и целесообразности вносимых изменений в конструкцию, замены материалов, комплектующих или технологических процессов, а также при рекламациях и при наличии повторяющихся неисправностей.

3.7.2 Количество и порядок отбора клапанов, необходимых для проведения типовых испытаний, устанавливает предприятие - изготовитель.

3.7.3 Типовые испытания проводятся по программе периодических испытаний.

3.8 Сертификационные испытания.

3.8.1 Сертификационные испытания проводятся добровольно, поскольку клапаны не включены в перечень изделий, подлежащих обязательной сертификации в Украине.

3.8.2 Сертификационные испытания проводится согласно ДСТУ 3413-96.

3.8.3 Объём сертификационных испытаний устанавливается органом сертификации.

4 МЕТОДЫ КОНТРОЛЯ

4.1 Общий контроль

(1.1;1.2;.3.2;1.3.3;1.3.5;1.3.7;1.3.8;1.3.10;1.3.12; 1.3.13;1.3.14;1.3.15;1.3.16;1.3.17).

4.2 Проверка основных характеристик (1.2; 1.3.6; 1.3.5).

Проверить основные характеристики клапанов с помощью манометров по ГОСТ 2405 и ротаметров по ГОСТ 13045. Приборы, используемые при испытаниях, должны обеспечивать точность измерения ± 3 % расходов газов и ± 1 % давления газов.

Испытания клапанов производить азотом или сжатым воздухом, не содержащим пыли, масел и жиров. Класс загрязнённости воздуха должен быть нечётным, не ниже 13 по ГОСТ 17433. Методы проверки загрязнённости воздуха по ГОСТ 24484.

Клапаны должны осуществлять пропуск газов при минимальном давлении, а также обеспечивать максимальные расходы газов при максимальном давлении, указанном в табл. 1.

4.3 Маркировка, упаковка и комплектность (1.3.9, 1.3.11, 1.5, 1.6, 1.7)

Следует визуально проверить соответствие маркировки, упаковки и комплектности требованиям п.п. 1.5, 1.6, 1.7, опознавательную окраску по п. 1.3.9, метки резьбы п. 1.3.11.

4.4 Испытание клапана на герметичность (1.3.1, 1.4.4, 2.1).

Герметичность клапана проверять азотом или сжатым воздухом, не содержащим пыли, масел и жиров. Класс загрязнённости воздуха должен быть нечётным, не ниже 13 по ГОСТ 17433. Методы проверки загрязнённости воздуха по ГОСТ 24484.

При проведении всех видов испытаний осуществляется проверка на герметичность уплотнений и всех соединений клапана путем подачи газа в выходное (во входное - для отсечных клапанов) отверстие (против стрелки на маркировке, со стороны гайки или по стрелке для отсечных клапанов) при давлении 1,5 наибольшего рабочего, но не менее 0,29 МПа (3,0 кгс/см2) и погружением его в сосуд с водой на 60 с. Рост пузырьков не допускается.

Контролируемые точки при испытании, схема подключения и расположения клапана приведены в приложении 3.

4.5 Проверка КО на обратный удар пламени, перекрытие газового канала и герметичность.

4.5.1 Каждый КО должен выдержать пять испытаний на обратный удар в статических условиях, т.е. без истечения обычно применяемой смеси горючего газа с кислородом.

При испытаниях клапанов используют следующие соотношения газов:

- кислород / ацетилен - 2:1 при давлении на выходе 0,35 - 0,45 кгс/см2 (допускается производить испытания при условиях по ГОСТ 12.2.054.1);

Схема подключения клапанов при испытаниях приведена в приложении 4.

4.5.2 Испытания на перекрытие газового канала производятся по п. 4.8; 4.9; 4.10; 4.11 после испытания по п. 4.5.1, в зависимости от примененного типа запорного устройства.

4.6 Испытания клапанов на прочность (1.3.4).

Проверку клапанов на прочность производить гидравлическим давлением равным двенадцатикратному рабочему давлению:

для кислорода 12,0 ± 1,2 МПа (118 ± 10 кгс/см2);

для горючих газов 1,8 ± 0,18 МПа.(1,8 ± 1,8 кгс/см2);

Для этого в клапан с заглушённым выходным отверстием (со стороны накидной гайки) подать воду с температурой не ниже 5 °С и не выше 40 °С через входное отверстие (со стороны штуцера) с указанным давлением. При заполнении воздух из клапана должен быть удалён полностью. Дать выдержку 2 мин.

Осмотр клапанов производить при понижении давления до 0,3 ± 0,03 МПа (3 ± 0,3 кгс/см ). Не допускаются разрывы деталей, течи в соединениях, появление слёзок и отпотевания, деформация деталей.

Схема подключения клапана при проверке приведена в приложении 5.

4.7 Испытания клапана на надёжность (1.4.1, 1.4.2, 1.4.3)

Срок службы клапана подтверждается изготовителем путём анализа информации об эксплуатации, поступающей от потребителей в виде рекламаций, пожеланий, отзывов и т.п.

Запорное устройство подвергают 5000 циклам открытия - закрытия с максимальной частотой 0,25 Гц (т.е. 15 циклов в минуту). Один цикл открытия - закрытия соответствует последовательности: закрыто - открыто - закрыто. Подключить штуцер клапана к сжатому воздуху или азоту с давлением 0,3 ± 0,03 МПа (3 ± 0,3 кгс/см ). Обеспечить открытие и закрытие клапана ручным или механическим способом с вышеуказанной частотой не более. После окончания испытания клапан должен открываться и закрываться, а также оставаться герметичным.

Схема подключения клапана при проверке приведена в приложении 6.

4.8 Проверка ОБ на перекрытие газового канала при медленном и быстром обратном токе газа и герметичность (1.3.19.1).

4.8.1 Определение номинального давления.

На выходе из клапана устанавливают вентиль, а расход газа производят в атмосферу. Расход газа постепенно уменьшают перекрытием вентиля и измеряют давление на входе в клапан через 1 мин. после его закрытия. Полученное значение давления газа Рр принимают за номинальное при последующих испытаниях.

При проведении испытаний клапаны должны быть расположены в самом неблагоприятном положении.

4.8.2 Испытания при медленном перетоке газа.

После установления номинального давления газ пропускают через клапан в обратном направлении. Значение номинального давления определяют по п. 4.8.1, затем выполняют следующие операции:

а) противодавление повышают со скоростью 0,6 кПа/мин до 1,5 РР, но не менее чем до 3 кПа;

б) противодавление повышают до того же значения при скорости роста давления 6 кПа/мин.

4.8.3 Испытания при быстром повышении давления.

Устройство испытывается так же, как описано в п.4.8.2, при повышении давления:

а) от 0 до 100 кПа (от 0 до 1 кгс/см2), в течение 1 с;

б) от 0 до 600 кПа (от 0 до 6 кгс/см2), в течение 1 с.

4.8.4 Результаты испытаний.

Для четырех видов испытаний по п. 4.8.2, 4.8.3 необходимо проверить герметичность ОБ, что подтверждается отсутствием повышения давления на входе в клапан.

Если обнаруживается небольшое повышение давления, необходимо выполнить следующее:

а) при атмосферном давлении и наличии расходомера на входном штуцере испытуемого клапана повторно провести испытания по п. 4.8.2. Наибольшее допустимое значение перетока не должно превышать 50 см3/ч в течение 1 мин. после повышения давления до 1,5 Рр при использовании рукава диаметром менее 11 мм. При использовании рукава большего диаметра переток не должен превышать 0,41 d2 , при этом значение 0,41 d2 выражается в см3/ч при d в мм;

б) повторно провести испытания по п. 4.8.3. Наибольшее допустимое значение перетока должно измеряться через 5 с после того, как установится окончательное давление противотока. Наибольшее допустимое значение перетока - по п. 4.8.2а.

4.9 Проверка ОТ, срабатывающих от температуры, на перекрытие газового канала.

4.9.1 Клапан подсоединяется к источникам горючего газа и кислорода, которые оборудованы вентилями и могут образовывать смесь. На выходе из клапана установить стальную трубу с внутренним диаметром, равным выходному отверстию клапана, длиной 300 мм. Вентилем горючего газа устанавливают горение пламени на выходе из стальной трубы, затем медленно открывают кислородный вентиль до тех пор, пока пламя не начнет втягиваться в трубу. Клапан должен автоматически перекрыть поток газа до того, как горючая смесь, расположенная до него, воспламенится. Далее проводят испытания клапанов на герметичность путем подачи на вход рабочего давления и погружения его в сосуд с водой на 60 с. Рост пузырьков газа не допускается.

4.10 Проверка ОТ, срабатывающих при повышении расхода газа, на перекрытие газового канала.

4.10.1 Клапан присоединяют к источнику газопитания. Постепенно увеличивая расход газа до 1,1 - 1,2 раза выше установленного изготовителем, проверяют произошла ли отсечка газа. После этого проверить, что проток газа не может быть восстановлен без внешнего воздействия на клапан. Далее проводят испытания клапана на герметичность путем погружения его в сосуд с водой на 60 с. Рост пузырьков газа не допускается.

4.11 Проверка ОТ, срабатывающих от давления, на отсечку газа.

4.11.1 ОТ присоединяют со стороны выхода к источнику газопитания, а истечение газовой смеси производят в атмосферу. Давление на выходе постепенно увеличивают с тем, чтобы проверить срабатывает ли ОТ при давлении Р ≤ 70 кПа (0,7 кгс/см2 ). После этого проверяется герметичность клапана при подаче рабочего давления на вход и погружением его в сосуд с водой на 60 с. Рост пузырьков газа не допускается.

4.12 Проверка ОТ, срабатывающих при разъеме, на перекрытие газового потока.

4.12.1 После подключения клапана к источнику газопитания устанавливается максимальное значение давления и расхода газа. После этого производится разъем соединения, при этом должна произойти отсечка газа. Далее проводят испытания клапана на герметичность путем погружения его в сосуд с водой на 60 с. Рост пузырьков газа не допускается.

4.13 Проверка габаритных размеров и массы.

Проверка габаритных размеров производится линейкой по ГОСТ 427 или штангенциркулем по ГОСТ 166. Проверка массы производится взвешиванием на весах по ГОСТ 29329.

Результаты проверки считаются положительными, если габаритные размеры и масса устройств соответствует требованиям п. 1.2.

5 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1 Клапаны и его составные части могут транспортироваться любым видом транспорта с соблюдением правил, действующих при данном виде перевозок.

5.2 Условия транспортирования и хранения клапанов и их составных частей в части воздействия климатических факторов внешней среды для сухопутных грузов по группе С ГОСТ 15150.

5.3 Условия транспортирования и хранения в части воздействия механических факторов С ГОСТ 23170.

6 УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1 Эксплуатацию клапанов необходимо производить в соответствии с этикеткой или инструкцией по эксплуатации, в которых должны быть указаны следующие данные:

a) соответствующий энергоноситель;

b) пределы давления энергоносителя;

c) объяснение маркировки;

d) комплектность;

e) подготовка клапана к эксплуатации (например, контроль герметичности);

f) инструкция по работе (например, порядок подключения);

g) требования безопасности;

h) критерии необходимости проведения ремонта и использования запасных частей.

6.2 При эксплуатации клапанов необходимо руководствоваться следующими нормативными документами, регламентирующими правила проведения работ:

«Правила техники безопасности и производственной санитарии при производстве ацетилена, кислорода и газопламенной обработке металлов», утвержденные постановлением Президиума ЦК профсоюза рабочих машиностроения 02.04.1963 г, с изменениями и дополнениями от 20.06.1973 г.;

«Санитарные правила при сварке наплавке и резке металлов», утвержденные Минздравом 05.03.1973 г.;

ГОСТ 12.3.036 «Газопламенная обработка металлов. Требования безопасности».

«Правила пожарной безопасности при проведении сварочных и других работ на объектах народного хозяйства», утвержденные ГУПО МВД СССР от 29.03.1972 г.;

«Правила безопасности в газовом хозяйстве» с изменениями и дополнениями, утвержденными постановлением коллегии Госгортехнадзора Украины от 13 мая 1992 г., № 5.

6.3 При работе с клапанами необходимо руководствоваться «Правилами устройства и безопасности эксплуатации сосудов, работающих под давлением», утвержденными Госгортехнадзором 19.05.1970 г.

6.4 К работе с клапанами, их обслуживанию допускаются лица не моложе 18 лет, имеющие практические навыки, прошедшие соответствующее медицинское обследование, обучение, инструктаж и проверку знаний правил безопасной работы.

6.5 Постоянные рабочие места должны быть оборудованы местной вытяжной вентиляцией с удалением воздуха 1000 - 1500 м3/ч.

Норма предельно допустимых концентраций вредных веществ не должна превышать величин, указанных в ГОСТ 12.1.005.

Освещение рабочего места должно обеспечиваться цеховыми средствами освещения в соответствии с требованиями санитарных норм.

6.6 Рабочее помещение должно быть обеспечено средствами пожаротушения.

6.7 При работе вблизи токоведущих устройств место работы следует оградить щитами с соответствующими надписями. Рабочее место должно находится на расстоянии не менее 1 м от токоведущих устройств.

6.8 Запрещается:

- эксплуатировать клапаны, с неаттестованной газовой аппаратурой;

- выполнять газопламенные работы при отсутствии на рабочем месте средств пожаротушения;

- производить ремонт клапана на рабочем месте;

- продолжать работу при неисправности аппаратуры, приборов и защитных средств, если нарушено крепление баллонов, нарушена герметичность и механическая прочность рукавов и соединений;

- пользоваться рукавами, не соответствующими ГОСТ 9356 и имеющими дефекты;

- во время работы с клапаном держать рукав на плечах, ногах, под мышками или обмотанным вокруг пояса;

- оставлять клапан под давлением при прекращении работ;

- подтягивать резьбовые соединения под давлением;

- допускать к эксплуатации клапаны с изношенными резьбовыми соединениями.

7 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1 Предприятие - изготовитель гарантирует соответствие выпускаемых клапанов требованиям настоящих ТУ при соблюдении условий эксплуатации, транспортирования и хранения, установленных настоящими ТУ и паспортом.

7.2 Гарантийный срок эксплуатации клапана - 12 месяцев при условии своевременной замены пламягасителя и уплотнений, но не более 24 месяцев со дня продажи.

Приложение 1

Справочное

ПЕРЕЧЕНЬ

средств измерений для испытаний и контроля размеров

|

Нормативный документ |

Предел измерений |

Класс точности |

Контроль параметров по пункту ТУ |

|

|

Манометр |

0,25 МПа (2,5 кгс/см2 ) |

1 |

||

|

Манометр |

1,5 МПа (15 кгс/см2) |

1 |

||

|

Манометр |

15 МПа (150 кгс/см2) |

1 |

||

|

Линейка измерительная металлическая |

0 - 1000 мм |

1,0 |

||

|

Ротаметр РМ - 0,04 ГУЗ |

0,04 м3/ч |

2,5 |

||

|

Ротаметр РМ - 0,4 ГУЗ |

0,4 м3/ч |

2,5 |

||

|

Термометр технический жидкостной |

ТУ 25-2022.0096-90 |

0 - 100° С |

± 1° |

|

|

Весы настольные циферблатные |

0 - 10 кг |

3 |

||

|

Штангенциркуль |

125 мм |

2 |

||

|

Секундомер |

ТУ 25-1819.0021-90 |

30 мин. |

2 |

|

|

Стенд СГ - 1 |

Документация предприятия П97.007-003.00.000 |

|

|

Допускается замена другими средствами измерений, обеспечивающими требуемую точность.

Приложение 2

ПЕРЕЧЕНЬ

документов, на которые даны ссылки в ТУ

|

Наименование |

Номер пункта, подпункта |

|

|

1 |

2 |

3 |

|

ЕСЗКС. Покрытия металлические и неметаллические неорганические. Общие требования |

1.4.9 |

|

|

ЕСЗКС. Покрытия металлические и неметаллические неорганические. Общие требования к выбору |

1.4.9 |

|

|

ЕСЗКС. Покрытия металлические и неметаллические неорганические. Операции технологических процессов получения покрытий |

1.4.9 |

|

|

ЕСЗКС. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов |

1.4.10 |

|

|

ССБТ. Шум. Общие требования безопасности |

||

|

ССБТ. Пожарная безопасность. Общие требования |

||

|

ССБТ. Общие санитарно гигиенические требования к воздуху рабочей зоны. Требования безопасности |

||

|

ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты |

||

|

ССБТ. Пожароопасность веществ и материалов. Номенклатура показателей и методы их определения |

||

|

ССБТ. Оборудование производственное. Общие требования безопасности |

||

|

ССБТ. Оборудование и аппараты для газопламенной обработки металлов и термического напыления покрытий. Требования безопасности |

||

|

ССБТ. Оборудование, работающее с газообразным кислородом. Требования безопасности |

1.4.6 |

|

|

ССБТ. Процессы производственные. Общие требования безопасности. |

||

|

ССБТ. Газопламенная обработка металлов. Требования безопасности |

||

|

ССБТ. Средства защиты работающих. Общие требования к классификации |

||

|

ССБТ. Системы вентиляционные. Общие требования |

||

|

ССБТ. Цвета сигнальные и знаки безопасности |

1.3.18 |

|

|

Штангенциркули. Технические условия |

||

|

Линейки измерительные металлические. Технические условия |

||

|

Манометры, вакуумметры, мановакууметры, напоромеры, тягомеры, тягонапоромеры. Общие технические условия |

||

|

Шероховатость поверхности. Параметры и характеристики |

1.3.3.2 |

|

|

Метки на деталях с левой резьбой. Основные нормы взаимозаменяемости |

||

|

Сетки проволочные тканые фильтровые. Технические условия. |

||

|

Бумага обёрточная. Технические условия. |

||

|

Аппаратура для газопламенной обработки. Давление горючих газов. |

||

|

Рукава резиновые для газовой сварки и резки металлов. Технические условия. Технические условия |

||

|

Бумага парафинированная. Технические условия. |

||

|

Кольца резиновые круглого сечения для гидравлических и пневматических устройств. Конструкция и размеры. |

||

|

Пленка полиэтиленовая. Технические условия. |

||

|

Ротаметры общепромышленные. Общие технические условия |

||

|

Термометры стеклянные ртутные для точных измерений. |

||

|

Динамометры общего назначения. Технические условия |

||

|

Маркировка грузов |

||

|

Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды. |

Вводная часть. |

|

|

Промышленная чистота. Сжатый воздух. Классы загрязненности. |

||

|

Смазка ВНИИНП-274. Технические условия |

1.4.11 |

|

|

Система «человек - машина». Маховики управления и штурвалы. Общие эргономические требования |

||

|

Упаковка для изделий машиностроения. Общие требования. |

||

|

Входной контроль продукции. Основные Положения |

||

|

Промышленная чистота. Сжатый воздух. Методы измерения загрязненности. |

||

|

Пакеты тарно-штучных грузов. Основные параметры и размеры |

||

|

Пленка полиэтиленовая, термоусадочная. Технические условия |

||

|

Изделия машиностроения и приборостроения. Маркировка |

||

|

Материалы, используемые в оборудовании для газовой сварки, резки и аналогичных процессов. Общие требования |

1.4.6 |

|

|

Весы для статического взвешивания. Общие технические требования |

||

|

ДНАОП 0.00-1.20-98 |

Правила безопасности систем газоснабжения Украины |

|

|

ДСТУ 2296-93 |

Национальный знак соответствия. Форма, размеры, технические требования и правила применения |

|

|

ДСТУ 2448-94 |

Кисневе рiзання. Вимоги безпеки. |

|

|

ДСТУ 3413-96 |

Порядок проведения сертификации продукции |

|

|

ДСТУ 3273-95 |

Безпечнiсть промислових пiдприемств. Загальнi положения та вимоги |

|

|

ДСП-201-97 |

Санитарные правила по охране атмосферного воздуха |

|

|

Промышленная чистота. Сжатый воздух. Методы измерения загрязненности. |

||

|

Пакеты тарно-штучных грузов. Основные параметры и размеры |

||

|

Пленка полиэтиленовая, термоусадочная. Технические условия |

||

|

Изделия машиностроения и приборостроения. Маркировка |

||

|

Материалы, используемые в оборудовании для газовой сварки, резки и аналогичных процессов. Общие требования |

1.4.6 |

|

|

Весы для статического взвешивания. Общие технические требования |

||

|

ДНАОП 0.00-1.20-98 |

Правила безопасности систем газоснабжения Украины |

|

|

ДСТУ 2296-93 |

Национальный знак соответствия. Форма, размеры, технические требования и правила применения |

|

|

ДСТУ 2448-94 |

Кисневе рiзання. Вимоги безпеки. |

|

|

ДСТУ 3413-96 |

Порядок проведения сертификации продукции |

|

|

ДСТУ 3273-95 |

Безпечнiсть промислових пiдприемств. Загальнi положения та вимоги |

|

|

ДСП-201-97 |

Санитарные правила по охране атмосферного воздуха |

|

|

СП 1042-73 |

Санитарные правила организации технологических процессов и гигиенические требования к производственному оборудованию |

|

|

СН3223-85 |

Санитарные нормы допустимых уровней шума |

|

|

СН № 4946-89 |

Санитарные нормы по охране атмосферного воздуха |

|

|

ТУ 25-1819.0021-90 |

Секундомеры |

|

|

|

«Правила пожарной безопасности в Украине», зарегистрированные в Министерстве юстиции Украины (№ 219/755 от 14.07.95 г.) |

|

|

|

«Правила техники безопасности и производственной санитарии при производстве ацетилена, кислорода и газопламенной обработке металлов», утвержденные Постановлением Президиума ЦК профсоюза рабочих машиностроения 02.04.1963 г, с изменениями и дополнениями от 20.06.1973 г.; |

|

|

|

«Санитарные правила при сварке наплавке и резке металлов», утвержденные Минздравом 05.03.1973 г |

|

|

|

«Правила пожарной безопасности при проведении сварочных и других работ на объектах народного хозяйства», утвержденные ГУПО МВД СССР от 29.03.1972 г |

|

|

|

«Правила безопасности в газовом хозяйстве» с изменениями и дополнениями, утвержденными постановлением коллегии Госгортехнадзора Украины от 13 мая 1992 г., № 5 |

|

|

|

«Правила устройства и безопасности эксплуатации сосудов, работающих под давлением», утверждённые Госгортехнадзором 19.05.1970 г |

|

|

|

«При работе с газовыми баллонами необходимо руководствоваться «Правилами устройства и безопасности эксплуатации сосудов, работающих под давлением», утвержденными Госгортехнадзором 19.05.1970 г. |

|

|

ТУ 25-2022.0096-90 |

Термометры технические жидкостные типа ТТЖ-М |

Приложение 3

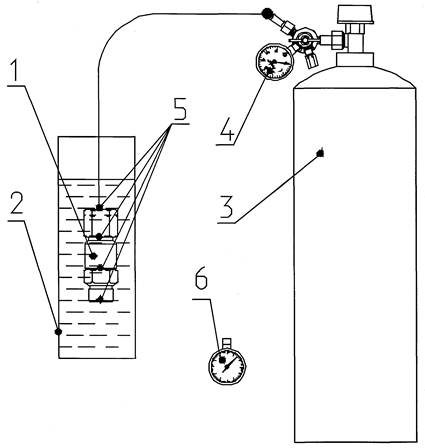

Азот (сжатый воздух)

1,5 Р (рабочее) но не менее Р = 0,29 МПа (3,0 кгс/см2)

Схема комплекта аппаратуры для проверки клапана на герметичность

1 - клапан; 2 - сосуд с водой; 3 - баллон; 4 - редуктор с манометром; 5 - контролируемые точки; 6 - секундомер.

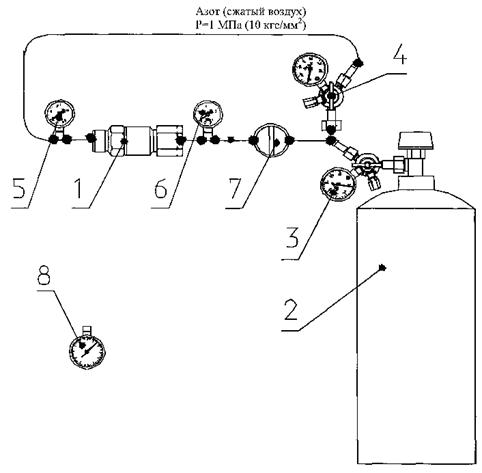

Приложение 4

Схема комплекта аппаратуры для проверки клапана на перекрытие газового канала в случае обратного удара пламени

1 - клапан; 2 - баллон; 3, 4 - редукторы с манометрами; 5, 6 - манометры; 7 - кран; 8 - секундомер.

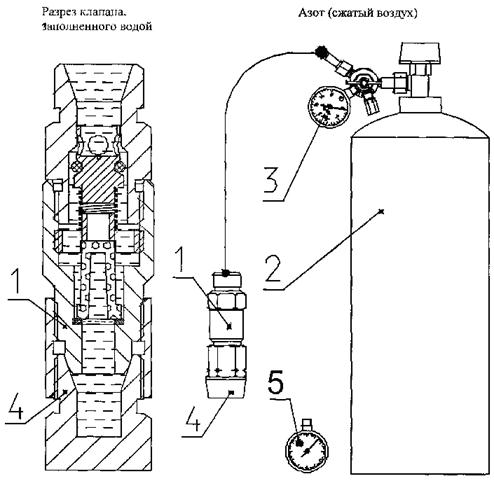

Приложение 5

Схема комплекта аппаратуры для проверки клапана на прочность

1 - клапан; 2 - баллон; 3 - редуктор с манометром; 4 - заглушка; 5 - секундомер.

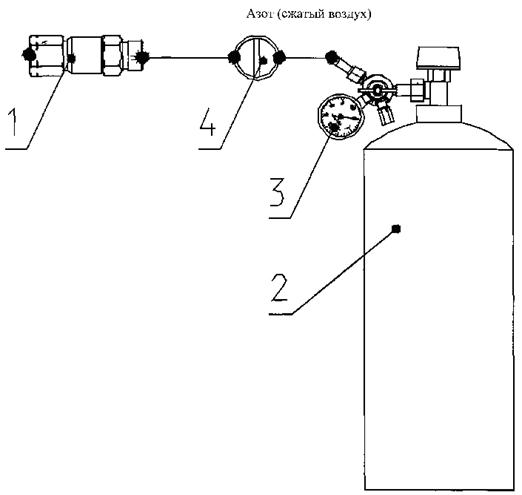

Приложение 6

Схема комплекта аппаратуры для проверки клапана на долговечность

1 - клапан; 2 - баллон; 3 - редуктор с манометром; 4 - кран.

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

Номера страниц (листов) |

Всего листов (страниц) в докум. |

№ докум. |

Входящий № сопроводительного докум. и дата |

Подп. |

Дата |

||||

|

измененных |

замененных |

новых |

аннулированных |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|