ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

РЕКОМЕНДАЦИИ

ТИПИЗАЦИЯ

И СТАНДАРТИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ ТРАНСПОРТНЫХ, ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ

И СКЛАДСКИХ РАБОТ ПРИ КОНТЕЙНЕРНЫХ

И ПАКЕТНЫХ ПЕРЕВОЗКАХ

Р 50-66-88

Москва

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

РЕКОМЕНДАЦИИ

Дата введения 01.01.89

Настоящие рекомендации устанавливают общие положения по типизации и стандартизации технологических процессов транспортных, погрузочно-разгрузочных и складских работ при контейнерных и пакетных перевозках, виды технологических процессов и основные формы их организации, правила разработки и применения типовых технологических процессов, правила выбора транспортно-технологических схем, порядок организации разработок и внедрения технологических процессов, порядок разработки стандартов на перспективные технологические процессы.

Настоящие рекомендации предназначены для применения при:

разработке и совершенствовании технологических процессов;

решении задач организации и управления процессами транспортных, погрузочно-разгрузочных и складских работ при контейнерных и пакетных перевозках грузов;

решении задач проектирования и изготовления технических средств контейнерных и пакетных перевозок;

разработке прогрессивных форм организации труда на предприятиях и в транспортных узлах.

1. ТИПИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

1.1. Общие положения

1.1.1. Типизация технологических процессов контейнерных и пакетных перевозок - это комплекс работ, включающий:

систематизацию и анализ возможных технологических решений при транспортировании грузов в контейнерах или пакетах;

проектирование типового процесса с решением всего комплекса технологических задач с установлением типового комплекса погрузочно-разгрузочных машин и транспортных средств.

Общим для группы грузов с одинаковыми транспортными характеристиками является типовой технологический процесс, имеющий единый план перемещения грузов по основным операциям, однотипные погрузочно-разгрузочные и транспортные средства.

1.1.2. Максимальный уровень типизации может быть достигнут, как правило, в технологических процессах транспортирования массовых грузов (например, взрывчатых веществ), т. к. в этом случае каждый процесс по своему характеру является типовым и несет максимум информации, используемой при проектировании технологического процесса транспортирования конкретного груза, относящегося к данной классификационной группе.

1.1.3. Основным методом типизации технологических процессов является метод, в основе которого лежит взаимосвязь элементов технологического процесса, определяющая рациональные условия организации работы погрузочно-разгрузочных пунктов и транспортных узлов.

1.1.4. При разработке типового технологического процесса за основу рекомендуют брать действующий технологический процесс транспортирования конкретного груза, наиболее полно отвечающий требованиям выбора оптимального варианта для типового представителя.

Типовой технологический процесс проектируется вновь, в тех случаях, когда часть операций соответствует процессу, действующему на одном пункте (узле), а другая часть - на другом.

1.1.5. При выборе вариантов технологического процесса исходят из того, что для одного и того же груза (грузовой единицы) могут быть применены различные варианты транспортно-технологических схем, равноценные с точки зрения требований к грузу, но имеющие значительные колебания по показателям экономической эффективности на различных погрузочно-разгрузочных пунктах и транспортных узлах.

1.1.6. Разработка типовых технологических процессов транспортных, погрузочно-разгрузочных и складских работ при контейнерных и пакетных перевозках направлена на ускорение научно-технического прогресса на транспорте, повышение эффективности и производительности труда, сокращение срока доставки грузов, рациональное использование основных фондов, сокращение оборотных средств, трудовых, материальных, энергетических и финансовых ресурсов, достижение высокого конечного эффекта и предусматривает последовательное внедрение передовых достижений науки и практики в процесс механизации и автоматизации транспортных, погрузочно-разгрузочных и складских работ, улучшения условий труда, сохранности грузов, подвижного состава транспорта и охраны окружающей среды.

1.1.7. Теоретические и экспериментальные исследования, проводимые при разработке технологического процесса, включают:

выявление потенциальных нововведений, использование которых позволяет получить более высокий технический уровень технологического процесса;

анализ стандартов СЭВ, ИСО, МЭК, стандартов передовых зарубежных стран, информации о лучших отечественных и зарубежных образцах погрузочно-разгрузочного, складского и транспортного оборудования;

анализ научно-технического уровня стандартов и другой нормативно-технической документации на технологические процессы и технические средства, применяемые в данном процессе;

сбор и изучение научно-технической литературы и других материалов, относящихся к исследуемому объекту;

разработку гипотез и проведение теоретических исследований, в том числе построение моделей оптимизации рассматриваемого технологического процесса по его основным параметрам и долгосрочное прогнозирование объективно складывающихся тенденций наиболее вероятного развития технического уровня на прогнозируемый период;

проведение, при необходимости, экспериментальных работ для подтверждения результатов теоретических исследований, возможности реализации намеченных нововведений и уточнения значений основных показателей технологического процесса;

сопоставление результатов экспериментов (опытных перевозок) с данными теоретических исследований;

проведение технико-экономических исследований ожидаемой экономической и социальной эффективности внедрения перспективного технологического процесса.

1.1.8. В результате теоретических и экспериментальных работ получают:

достоверные исходные научно-технические данные о наиболее высоком современном техническом уровне рассматриваемого технологического процесса и тенденциях его развития в будущем;

сведения о выявленных наиболее перспективных научно-технических достижениях и решениях (в т.ч. об изобретениях и открытиях) для использования их в процессе НИР по разработке нового (модернизированного) технологического процесса.

1.1.9. В основу типизации технологических процессов контейнерных и пакетных перевозок закладывается классификация грузов, грузовых единиц и транспортно-технологических схем.

Классификация должна проводиться по следующим признакам:

грузов - по транспортным характеристикам (опасные, скоропортящиеся, сыпучие, слеживающиеся, смерзающиеся, наливные и пр.);

грузовых единиц - по типам и параметрам (габаритные размеры, весовые характеристики, типы контейнеров, средств пакетирования и пр.);

транспортно-технологических схем (по типам складов, погрузочно-разгрузочных пунктов, типам погрузочно-разгрузочных механизмов, способам транспортирования и пр.).

1.1.10. При разработке технологического процесса руководствуются:

целевыми комплексными программами - научно-техническими, экономическими, социальными программами развития отдельных регионов и территориально-производственных комплексов;

программами по решению важнейших научно-технических проблем с учетом применения результатов фундаментальных и прикладных исследований;

долгосрочными прогнозами, пятилетними и годовыми планами развития транспортного комплекса страны, экономического и социального развития отраслей промышленности, объединений и предприятий;

заявками предприятий (организаций) и результатами инициативных разработок.

1.2. Виды технических процессов и основные формы их организации

1.2.1. По аналогии с ГОСТ 14.302-73 в области технологии транспортных, погрузочно-разгрузочных и складских работ при контейнерных и пакетных перевозках устанавливаются два вида технологических процессов: единичный и типовой.

1.2.2. Единичный технологический процесс разрабатывают для груза одного наименования, типовой - для группы грузов с одинаковыми транспортными характеристиками, для переработки которых применяются одни и те же технические средства.

Типовой технологический процесс применяется как информационная основа для разработки единичного технологического процесса.

1.2.3. Как единичный, так и типовой технологический процессы по основному назначению могут быть рабочими и перспективными.

1.2.4. Перспективный технологический процесс основывается на применении наиболее прогрессивных технических средств, которых может и не быть в практике работы в настоящее время. Поэтому целесообразно создавать наряду с перспективным типовым технологическим процессом - рабочий, отражающий состояние техники и технологии на передовых объектах в момент разработки.

1.2.5. Типовой рабочий технологический процесс служит информационной основой для разработки единичных рабочих технологических процессов, а типовой перспективный - для разработки единичных перспективных технологических процессов.

1.2.6. Как типовые, так и единичные перспективные технологические процессы содержат ограниченное число основных показателей, определяющих научно-технический уровень процесса, со ступенчатым их внедрением на планируемый период (см. п. 2.2.4).

1.2.7. Факторы, определяющие форму организации технологического процесса, и соответствующие ей характеристики рассматриваются в следующем порядке:

устанавливают виды грузов;

группируют грузы по общности (однородности) физико-химических и транспортных свойств;

учитывают вид тары и упаковки, грузооборот, степень его неравномерности;

определяют нужное количество погрузочно-разгрузочных и транспортных средств.

1.2.8. Степень неравномерности грузопотока определяется коэффициентом неравномерности.

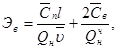

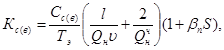

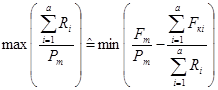

За коэффициент неравномерности грузопотока (К) принимают отношение максимального суточного грузооборота к плановому, рассчитываемое по формуле

![]() ,

,

где qmax,сут - максимальный суточный грузооборот;

Т - период перевозок (отправок) - 365 дней;

qгод - годовой грузооборот (плановый).

1.2.9. Количество единиц погрузочно-разгрузочного и транспортного оборудования, необходимого для переработки годового грузооборота, определяют по методикам, принятым на каждом виде транспорта и в отраслях промышленности.

1.2.10. Форма организации технологических процессов транспортных, погрузочно-разгрузочных и складских работ всех видов зависит от характера транспортно-технологической схемы, расположения погрузочно-разгрузочного оборудования, грузооборота и направления перемещения груза (контейнера, пакета).

1.2.11. Устанавливаются две формы организации технологических процессов: групповая и поточная.

1.2.12. Основой при групповой форме организации технологических процессов служит группирование грузов по транспортным характеристикам, виду тары и упаковки.

Группы грузов, подлежащие переработке в определенном структурном подразделении (на причале, контейнерной площадке и пр.), подбирают с учетом трудоемкости их переработки и грузооборота.

1.2.13. Профиль специализации каждого структурного подразделения устанавливается в результате анализа структуры грузооборота и характеристик средств механизации.

1.2.14. Окончательную номенклатуру групп грузов, подлежащих переработке на конкретном участке, устанавливают после расчетов загрузки погрузочно-разгрузочных и транспортных средств.

1.2.15. Поточная форма организации технологических процессов характеризуется специализацией каждого участка, на котором выполняется конкретная операция, согласованным и ритмичным выполнением всех операций технологического процесса на основе постоянства величины и направления грузопотока, размещением участков в последовательности, строго соответствующей технологическому процессу.

При поточной форме организации технологических процессов в зависимости от номенклатуры одновременно перерабатываемых грузов поточные линии подразделяют на однономенклатурную и многономенклатурную.

1.2.16. Однономенклатурная поточная линия характеризуется переработкой грузовых единиц одного типоразмера в течение длительного периода времени.

1.2.17. Однономенклатурную поточную линию подразделяют на однопоточную и многопоточную.

1.2.18. Однопоточная линия характеризуется переработкой в каждом структурном подразделении всего грузооборота.

1.2.19. Многопоточная линия характеризуется одновременной переработкой на каждом потоке соответствующей части грузооборота (половины, трети и т.д.), причем выполнение операций дублируется для каждой грузовой единицы.

1.2.20. Многономенклатурная поточная линия характеризуется последовательной обработкой групп грузовых единиц двух и более типоразмеров.

1.2.21. В зависимости от характера перемещения грузов по операциям поточные линии подразделяют на прерывные и непрерывные.

1.2.22. На прерывных линиях применяют преимущественно погрузочно-разгрузочные и транспортные машины и механизмы прерывного действия: погрузчики, краны, контейнеровозы и пр., на непрерывных линиях - механизмы непрерывного действия: конвейеры, транспортеры и пр.

1.3. Правила разработки и применения типовых технологических процессов

1.3.1. Типовой технологический процесс должен быть рациональным (оптимальным) в конкретных транспортных условиях, характеризоваться единством содержания и последовательности технологических операций для групп грузовых единиц (контейнеров, пакетов), обладающих общими транспортными характеристиками.

1.3.2. Типовые технологические процессы разрабатывают на основе анализа действующих и возможных технологических процессов на типовые представители групп грузовых единиц.

1.3.3. Типизация обеспечивает устранение многообразия технологических процессов обоснованным сведением их к оптимальному числу и служит базой для разработки стандартов на типовые технологические процессы.

1.3.4. Типизация технологических процессов основывается на классификации контейнерно- и пакетопригодных грузов.

1.3.5. Классификация грузов заключается в разделении их по транспортным характеристикам на однородные группы, для которых возможна и целесообразна разработка общих технологических процессов.

1.3.6. Типизация технологических процессов осуществляется на трех уровнях: межотраслевом, отраслевом и предприятия.

1.3.7. На межотраслевом уровне осуществляется разработка типовых технологических процессов переработки грузов в транспортных узлах с участием различных видов транспорта и на промышленных предприятиях различных отраслей, на отраслевом уровне - в транспортных узлах с участием одного вида транспорта и на промышленных предприятиях отрасли, на уровне предприятий - в погрузочно-разгрузочных пунктах и складах предприятий при внутрискладской переработке.

1.3.8. Разработка типовых технологических процессов на всех уровнях осуществляется в соответствии с положениями настоящих рекомендаций, нормативно-технической документации, приведенной в приложении, и базируется на использовании научно-технических достижений и передового опыта транспорта и промышленности, научно-технических достижений высокоразвитых зарубежных стран, на опыте рационального использования материальных и трудовых ресурсов и минимизации целевых функций оптимизации.

1.3.9. Исходная информация для разработки типовых технологических процессов подразделяется на базовую, руководящую и справочную.

1.3.10. Базовая информация включает данные, содержащиеся в конструкторской документации и ТУ на отгружаемую продукцию (показатели назначения, устойчивости к внешним воздействующим факторам, вид упаковки, требования к процессам транспортирования и хранения), в планах отправления, получения и перевозок продукции и объемов хранения.

1.3.11. Руководящая информация включает данные, содержащиеся в стандартах всех видов и категорий на технологические процессы транспортных, погрузочно-разгрузочных и складских работ при контейнерных и пакетных перевозках (приложение 1), а также в документации на перспективные технологические процессы.

1.3.12. Справочная информация включает данные, содержащиеся:

в документации на типовые и единичные технологические процессы транспортных, погрузочно-разгрузочных и складских работ;

в описаниях прогрессивных способов и методов транспортирования, применяемых в СССР и за рубежом;

в номенклатурных справочниках и каталогах технических средств;

в нормах времени и выработки погрузочно-разгрузочных механизмов;

в прогнозах развития транспортного комплекса и стандартизации его объектов;

в методических материалах по управлению транспортным процессом.

1.3.13. Основные этапы разработки типовых технологических процессов, задачи, решаемые на каждом этапе, и основные документы, обеспечивающие решение этих задач, должны соответствовать указанным в табл. 1.

|

Задачи, решаемые на этапе |

Основные документы, обеспечивающие решение задач |

|

|

Классификация грузов |

Образование групп грузов, обладающих общностью транспортно-технологических характеристик. Выбор типовых представителей групп грузов |

Классификаторы продукции |

|

Анализ технических условий, стандартов на все типовые представители группы грузов |

Выбор вида, размеров и весовых характеристик укрупненной грузовой единицы |

Технические условия и стандарты на отгружаемую продукцию. Действующие технологические процессы на типовые представители |

|

Анализ альтернативных вариантов транспортно-технологических схем |

Установление форм организации выполнения транспортных, погрузочно-разгрузочных и складских работ у отправителей, получателей грузов и в транспортных узлах. |

|

|

Выбор оптимального варианта транспортно-технологической схемы |

Разд. 1.4 |

|

|

Разработка экономических показателей и технологических параметров транспортной схемы |

Установление технико-экономических показателей и технологических параметров для каждого этапа транспортной схемы |

|

|

Оформление типового технологического процесса |

Согласование типового технологического процесса со всеми заинтересованными организациями и его утверждение |

Основополагающие стандарты системы государственной стандартизации, стандарты ЕСТД |

1.3.14. Необходимость каждого этапа, состав задач и последовательность их решения могут изменяться в зависимости от характерных особенностей технологического процесса и устанавливаются разработчиком.

1.3.15. Документация на типовые технологические процессы в зависимости от конкретных задач применяется в качестве:

рабочей документации для рациональной организации процессов транспортных, погрузочно-разгрузочных и складских работ на промышленных предприятиях и в транспортных узлах;

информационной основы при разработке единичных технологических процессов;

исходной базы при разработке стандартов на типовые технологические процессы;

исходной базы при формировании информационных фондов различных уровней (общесоюзных, отраслевых и предприятий).

1.3.16. Документация на типовые технологические процессы в качестве рабочей применяется при наличии в ней всей необходимой информации для рационального выполнения транспортных, погрузочно-разгрузочных и складских работ при переработке конкретного груза.

1.3.17. Сведения о составе информационных фондов сосредотачиваются в информационных центрах организаций, являющихся разработчиками фондов.

1.4. Правила выбора транспортно-технологических схем

1.4.1. Выбор оптимальной транспортно-технологической схемы проводится на основе технико-экономического анализа всех возможных альтернативных вариантов.

В качестве критерия оптимизации принимается сумма приведенных затрат.

1.4.2. При наличии двух или более сопоставимых вариантов транспортно-технологических схем с приблизительно равными приведенными затратами предпочтение отдается варианту, который обеспечивает:

ускорение оборачиваемости оборотных средств за счет сокращения времени доставки грузов;

сокращение прямых затрат труда и материальных средств;

возможность применения средств автоматического управления процессами транспортирования;

гибкость транспортного процесса и способность его к перестройке при внезапном изменении условий, например перемене места (передислокации) пункта назначения или изменении внешних воздействующих факторов;

сохранение в процессе транспортирования постоянства величины целесообразно укрупненной грузовой единицы;

ликвидацию тяжелого физического труда;

более высокий уровень механизации и автоматизации погрузочно-разгрузочных и складских работ и безопасности условий труда;

лучшую сохранность перевозимого груза.

1.4.3. Транспортно-технологическая схема, разрабатываемая для перспективного технологического процесса, строится на применении наиболее прогрессивных технических средств и организационных форм, обеспечивающих повышение показателей производительности труда и рентабельности, достигнутых на передовых отечественных и зарубежных предприятиях.

1.4.4. Выбор транспортно-технологической схемы складывается из выполнения следующих этапов:

анализ технико-экономических показателей процесса и транспортно-технологических характеристик груза;

выбор вида сообщения (прямое, смешанное);

выбор видов транспорта (автомобильный, железнодорожный, авиационный, морской, речной);

выбор способа транспортирования;

выбор вида и установление оптимальных габаритно-весовых и технологических характеристик укрупненной грузовой единицы (контейнер, пакет);

выбор средств механизации погрузочно-разгрузочных и складских работ у отправителя, получателя груза и в пунктах перевалки с одного вида транспорта на другой;

технико-экономический анализ отобранных альтернативных вариантов и окончательный выбор транспортно-технологической схемы;

оформление выбранного варианта транспортно-технологической схемы.

1.4.5. К технико-экономическим показателям процесса и транспортным характеристикам груза, которые должны анализироваться и учитываться при разработке транспортно-технологической схемы, относятся:

величина грузооборота;

стоимость одной единицы груза (штуки, килограмма, тонны и т.д.);

ритм или сезонность перевозки;

дефицитность (срочность доставки);

пакето- или контейнеропригодность;

объемная масса;

устойчивость к коррозии и внешним механическим воздействиям (ударным и инерционным нагрузкам);

сохраняемость первоначальных свойств в процессе транспортирования;

влагостойкость, морозостойкость или жаростойкость (в основном для скоропортящихся грузов);

огнеопасность, взрывоопасность, ядовитость (при разработке требований безопасности и защиты окружающей среды).

1.4.6. Выбор вида сообщения (перевозки) производится на основе анализа географического взаиморасположения отправителя и получателя груза.

С одного предприятия - отправителя груза различным получателям или одному получателю от различных отправителей продукция может отправляться как прямым, так и смешанным сообщением.

Прямые перевозки с участием одного вида транспорта с минимальным количеством перегрузок наиболее предпочтительны.

Прямые перевозки, как правило, могут осуществляться только автомобильным или железнодорожным транспортом с железнодорожных или автомобильных подъездных путей предприятий и складов.

На морском, речном или авиационном транспорте прямые перевозки могут осуществляться только в тех относительно редких случаях, когда отправитель и получатель груза имеют свой ведомственный порт, причал или аэродром, расположенный на территории предприятия.

1.4.7. При выборе видов транспорта как в прямом, так и смешанном сообщении учитывают следующие основные положения:

перевозки на автомобильном транспорте эффективны на относительно небольшие расстояния (до 300 км);

железнодорожный, речной и авиационный по сравнению с автомобильным эффективны при перевозках на большие расстояния;

морской и речной по сравнению с железнодорожным и авиационным имеют меньшую себестоимость, но осуществляют доставку грузов в более длительные сроки;

авиационный транспорт при относительно высокой себестоимости перевозок эффективен при доставке дорогостоящих, срочных или скоропортящихся грузов в отдаленные районы.

Выбор вида транспорта как в прямом, так и смешанном сообщении (при наличии альтернативных вариантов на всех или некоторых составляющих транспортной схемы) проводится по методике расчета равноэффективного расстояния перевозки, изложенной в приложении 2.

1.4.8. При выборе способа транспортирования (контейнерного или пакетного) учитывают следующие основные положения.

Контейнерный способ транспортирования по сравнению с пакетным обеспечивает:

сокращение затрат на тару и упаковку;

создание более крупной грузовой единицы (до 30 т), что позволяет значительно сократить затраты на выполнение погрузочно-разгрузочных работ и время простоя подвижного состава транспорта;

лучшую защиту груза от внешних воздействующих факторов;

создание укрупненной единицы с применением специализированных контейнеров при транспортировании сыпучих или жидких грузов без предварительной их упаковки.

Пакетный способ транспортирования по сравнению с контейнерным обеспечивает:

сохранение первоначальной грузовой единицы не только в процессе перевозки, но и при складской ее переработке и доставке к месту реализации;

возможность более широкого применения универсального подвижного состава транспорта в процессе магистральной перевозки и малогабаритных погрузчиков, штабелеров и тележек для выполнения погрузочно-разгрузочных работ, внутризаводского перемещения и складской переработки.

Наряду с контейнерным и пакетным способом транспортирования рекомендуется рассматривать возможность применения комбинированного способа, при котором крупнотоннажный контейнер с номинальной массой брутто 10 - 30 т загружается пакетами при помощи малогабаритных электропогрузчиков или вилочных тележек, что дает возможность использовать преимущества как контейнерного, так и пакетного способа транспортирования.

Выбор способа транспортирования проводится на основе сравнительного технико-экономического анализа альтернативных вариантов по методике, изложенной в приложении 3.

1.4.9. При выборе вида укрупненной грузовой единицы и установлении ее оптимальных габаритно-весовых и технологических характеристик учитывают следующие основные положения:

характеристики выбираемой грузовой единицы должны обеспечивать максимальное использование грузоподъемности или вместимости подвижного состава транспорта, удовлетворять в возможно большей степени специфическим требованиям погрузочно-разгрузочных пунктов и обеспечить лучшую взаимосвязь начальных и конечных звеньев технологических процессов отправителей и получателей грузов при соблюдении требований безопасности и охраны окружающей среды;

максимальная масса брутто, внутренний объем, габаритные размеры укрупненной грузовой единицы должны быть оптимально увязаны с объемной массой груза, грузооборотом, характером отправки (мелкая, повагонная и пр.) или партионностью;

в качестве руководящей информации в процессе выбора параметров грузовой единицы должны быть учтены требования на универсальные и специализированные контейнеры, средства пакетирования, транспортные средства, условия транспортирования грузов в контейнерах и пакетах, изложенные в соответствующих стандартах, а также техническая документация на действующие типовые технологические процессы контейнерных и пакетных перевозок грузов. Перечень стандартов, которые необходимо использовать при выборе соответствующих технических средств, приведены в приложении 1.

Характеристики и параметры грузовой единицы в конкретной транспортно-технологической схеме существенно влияют на эксплуатационные и капитальные затраты, на транспортные средства, погрузочно-разгрузочные механизмы, склады и контейнерные площадки.

Поэтому выбор укрупненной грузовой единицы проводится на основе сравнительного технико-экономического анализа с учетом этих затрат по методике, изложенной в приложении 3.

1.4.10. При выборе средств механизации погрузочно-разгрузочных и складских работ исходят из следующих основных положений:

грузоподъемность средств механизации должна быть не менее максимальной массы укрупненной грузовой единицы;

производительность погрузочно-разгрузочных машин и механизмов должна быть пропорциональна грузообороту;

соотношение между уровнем механизации и автоматизации должно быть оптимальным и соответствовать передовым достижениям науки и техники;

должны быть учтены требования руководящей документации, перечисленной в п. 1.4.9.

При наличии нескольких альтернативных вариантов оптимальный вариант механизации выбирается методом сравнительных расчетов эксплуатационных и капитальных затрат в отдельности для каждого элемента транспортно-технологической схемы по методике, изложенной в приложении 3.

1.4.11. Окончательный выбор транспортно-технологической схемы проводится путем решения задачи, математическая модель которой должна включать все отобранные для анализа альтернативные варианты.

Количественная оценка уровня механизации и автоматизации технологического процесса по ГОСТ 14.309-74.

1.5. Порядок организации разработок и внедрения технологических процессов

1.5.1. Промышленные и транспортные предприятия и организации в зависимости от участия в выполнении и приемке разработок по типизации, а также использования их результатов, могут выполнять функции заказчика и исполнителя, а также совмещать их полностью или частично на хоздоговорной основе.

1.5.2. Заказчик предъявляет разработчику исходные требования к разработке технологического процесса или транспортно-технологической схемы; согласовывает ТЗ на разработку и осуществляет приемку результатов разработки.

Заказчик несет ответственность за содержание и технико-экономическую обоснованность исходных данных для разработки, за соответствие этих данных (норм, показателей и требований) современному уровню развития науки, техники и опыту передовых предприятий.

1.5.3. Исполнитель разрабатывает в соответствии с требованиями заказчика ТЗ, согласовывает его с заинтересованными организациями, разрабатывает и вносит в установленном порядке предложения по стандартизации результатов разработок, разрабатывает необходимую документацию и отвечает за ее подготовку в полном комплекте.

1.5.4. Научно-исследовательские проектные институты заказчика, транспортных министерств и промышленности в соответствии с их специализацией осуществляют:

разработку научно обоснованных направлений развития типизации и стандартизации технологических процессов, планирование их разработки на ближайшие 10 - 15 лет;

своевременное создание научно-технического задела и проведение научно-исследовательских работ для обеспечения более высокого технико-экономического уровня и качества разработки технологических процессов и сокращения сроков их выполнения;

объективную оценку уровня качества технологических процессов и методическое руководство этими разработками.

1.5.5. Транспортные предприятия, отправители и получатели грузов обеспечивают своевременное внедрение результатов научно-технических разработок в области типизации технологических процессов контейнерных и пакетных перевозок.

1.5.6. Техническое задание разрабатывают на основе результатов научного прогнозирования, анализа передовых достижений и технического уровня отечественной и зарубежной техники и технологии транспортных, погрузочно-разгрузочных и складских работ при контейнерных и пакетных перевозках и исходных требований заказчика. Техническое задание не должно ограничивать инициативу исполнителя при поиске и выборе им оптимального решения поставленной задачи.

1.5.7. Техническое задание разрабатывает головной исполнитель разработки и согласовывает его с заказчиком и всеми заинтересованными организациями (получателем, отправителем груза и транспортными организациями, участвующими в технологическом процессе).

Согласование технического задания может быть оформлено подписанием его на титульном листе под грифом «Согласовано» или отдельным документом (письмом, протоколом и т.д.), тогда под грифом «Согласовано» делается ссылка на этот документ.

Порядок построения, изложения и оформления технического задания по ГОСТ 1.2-85.

1.5.8. Проект типового технологического процесса рассылается разработчиком всем заинтересованным организациям на согласование. Согласующие организации те же, что и при согласовании технического задания.

1.5.9. Проект типового технологического процесса до согласования может быть направлен по решению заказчика на экспертизу в головную организацию по проблеме, к которой относится разработка.

Экспертизу проектов типовых технологических процессов контейнерных и пакетных перевозок проводят с целью определения соответствия техническому заданию, необходимому научно-техническому уровню и степени использования ранее разработанных прогрессивных решений в рассматриваемой области. При этом проверяется:

комплектность документации на всю группу унифицированных решений применительно к различным условиям использования типового технологического процесса, в соответствии с требованиями технического задания;

внедрение и соблюдение стандартов, распространяемых на данный вид разработок, и других НТД;

соответствие требованиям безопасности, производственной санитарии и охраны окружающей среды;

оснащенность технологического процесса средствами механизации и автоматизации, устраняющими тяжелый физический труд, а также труд в травмоопасных, тяжелых и вредных для здоровья условиях.

По результатам проведения экспертизы составляют экспертное заключение, в котором отражаются ее результаты и предложения по устранению выявленных недостатков. Стоимость экспертизы оплачивается заказчиком по хоздоговору.

1.5.10. Предприятие (организация) - головной разработчик осуществляет передачу комплекта документации на типовой технологический процесс заказчику и предприятиям (организациям) - участникам технологического процесса, оказывает им методическую помощь в его внедрении.

Результаты разработок, имеющие научную ценность, в установленном порядке могут представляться в общесоюзные и отраслевые издательства для опубликования в соответствующих изданиях научно-технической литературы. Содержание научно-технических разработок, представляемое к опубликованию, должно иметь патентную защищенность.

2. СТАНДАРТИЗАЦИЯ ТИПОВЫХ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

2.1. Общие положения

2.1.1. Последней ступенью и высшей формой типизации технологических процессов является стандартизация.

2.1.2. Основными целями стандартизации типовых технологических процессов являются:

установление правовой формы типизации;

сокращение объема разрабатываемой документации;

сокращение трудоемкости при разработке единичных технологических процессов.

2.1.3. Стандарт на типовой технологический процесс содержит необходимую и достаточную информацию для проектирования единичного (перспективного или рабочего) технологического процесса любого груза (пакета, контейнера), входящего в данную классификационную группу.

2.1.4. Стандарты на типовые технологические процессы обеспечивают:

сокращение сроков разработки и внедрения технологических процессов;

облегчение освоения технологии работ исполнителями;

применение единой системы терминов и понятий;

сокращение номенклатуры применяемых средств механизации и автоматизации, унификацию норм выработки и времени;

применение типовых формулировок при описании наиболее распространенных технологических операций;

сокращение количества ошибок и дефектов при разработке новых технологических процессов.

2.1.5. Стандарты на типовые технологические процессы разрабатываются, оформляются и утверждаются в соответствии с основополагающими стандартами Государственной системы стандартизации (ГСС).

2.1.6. На технологию транспортных, погрузочно-разгрузочных и складских работ при контейнерных и пакетных перевозках могут разрабатываться как государственные, так и отраслевые стандарты.

Государственные стандарты разрабатываются на термины и определения в рассматриваемой области; правила разработки технологических процессов и на типовые технологические процессы межотраслевого применения.

Отраслевые стандарты разрабатывают только на типовые технологические процессы отраслевого применения.

2.1.7. Последовательность разработки стандарта на типовой технологический процесс должна быть следующей:

установление типовых представителей межотраслевого (отраслевого) применения;

разработка типового технологического процесса в последовательности, установленной в п. 1.3.13;

установление основных элементов технологического процесса, подлежащих стандартизации;

разработка проекта стандарта в соответствии с п. 2.5.

Расчет технико-экономического эффекта от внедрения стандарта на типовой технологический процесс.

2.1.8. Стандарт на типовой технологический процесс содержит:

вводную часть;

характеристику технологического процесса;

транспортно-технологическую схему в графическом изображении;

требования безопасности.

2.1.9. В вводной части стандарта устанавливается область его распространения и соответствие его требований стандартам СЭВ, ИСО, МЭК и пр.

2.1.10. В разделе «Характеристика транспортного процесса» приводятся следующие данные: вид груза, его транспортные свойства, грузооборот, вид упаковки, характеристика грузовой единицы (параметры пакета, способ его формирования, типоразмер контейнера, способ загрузки и крепления груза в контейнере и пр.), грузооборот склада, нормативный запас продукции, срок хранения нормативного запаса, тип склада, способ хранения (метод штабелирования пакетов), вместимость контейнерной площадки, ярусность штабелирования контейнеров, вид транспорта по прибытию и отправлению, тип подвижного состава, способ погрузки пакетов (контейнеров) на подвижной состав и их крепления на нем, средства механизации погрузочно-разгрузочных работ (краны, вилочные погрузчики, тележки, штабелеры), описание последовательности выполнения операций, профессии и количество рабочих по операциям, показатели выработки, времени и трудоемкости для каждого элемента технологического процесса.

2.1.11. Транспортно-технологическая схема должна содержать графическое изображение:

вида операции;

размещения контейнеров или пакетов на транспортных средствах;

взаиморасположения транспортных и погрузочно-разгрузочных средств в момент выполнения погрузочно-разгрузочных и складских работ;

расположения контейнеров на контейнерной площадке или пакетов на складе;

схемы загрузки (разгрузки) контейнера и формирования (расформирования) пакета.

2.1.12. Требования безопасности труда устанавливают на основании стандартов системы безопасности труда и других нормативно-технических документов. За полноту изложения требований безопасности отвечает разработчик технологического процесса. Правила изложения и оформления требований безопасности труда - по ГОСТ 3.1120-83.

2.1.13. Методическое руководство по стандартизации типовых технологических процессов межотраслевого применения осуществляют головные институты Госстандарта в соответствии с их профильной специализацией.

2.2. Порядок разработки стандартов на перспективные технологические процессы

2.2.1. Целью разработки стандартов на типовые технологические процессы с перспективными требованиями является создание нормативно-технической базы для разработки и внедрения технологических процессов, соответствующих высшему мировому уровню, требованиям экономической эффективности и потребностям обороны страны.

К основным задачам разработки указанных стандартов относят:

обеспечение наиболее полного учета научно обоснованных потребностей промышленности, транспорта и Вооруженных сил страны в применении прогрессивных способов транспортирования и складской переработки грузов;

наиболее полное использование при разработке стандартов на технологические процессы контейнерных и пакетных перевозок результатов предшествовавших поисковых, фундаментальных и прикладных научно-исследовательских работ, открытий и изобретений для своевременного внедрения их результатов в промышленности и на транспорте;

установление в стандартах дифференцированных значений уровня производительности труда, механизации и автоматизации транспортных, погрузочно-разгрузочных и складских работ, соблюдение которых должно обеспечить своевременную разработку и внедрение новых прогрессивных технологических процессов, а также своевременную замену устаревшего оборудования.

2.2.2. Государственные стандарты с перспективными требованиями на типовые технологические процессы предназначены для использования:

при разработке новых (модернизированных) единичных технологических процессов и нормативно-технической документации на них;

при планировании внедрения новых единичных технологических процессов.

2.2.3. Разработка стандартов на типовые технологические процессы с перспективными требованиями проводится в составе научно-исследовательских работ (включающих экспериментальные, опытно-конструкторские или опытно-технологические работы и работы по прогнозированию) по определению перспектив развития и совершенствования технологических процессов и технических средств транспортных, погрузочно-разгрузочных и складских работ при контейнерных и пакетных перевозках.

2.2.4. В перспективных стандартах на типовые технологические процессы устанавливаются три ступени научно-технического уровня:

1-я ступень устанавливает требования, в соответствии с которыми выполняются технологические процессы, соответствующие оптимальным требованиям потребителей транспортной продукции (заказчика);

2-я ступень устанавливает требования, в соответствии с которыми вновь разрабатываемый технологический процесс подлежит внедрению при условии, что его показатели соответствуют высшим мировым достижениям;

3-я ступень устанавливает высший мировой уровень перспективных требований, в соответствии с которыми разрабатывают новые перспективные технологические процессы.

2.2.5. Номенклатура основных показателей технического уровня технологического процесса, числовые значения которых включают в стандарт, может быть ограниченной, но достоверно характеризующей процесс совершенствования технологического процесса в прогнозируемый период, например:

нормы выработки и времени;

уровень механизации и автоматизации процессов погрузочно-разгрузочных и складских работ;

продолжительность простоя транспортных средств под погрузочно-разгрузочными операциями;

порожний пробег транспортных средств и контейнеров;

экономное использование сырья, материалов, топлива и энергии в соответствии с РД 50-374-82.

Показатели, характеризующие определенные ограничения (вредные выбросы, шум, вибрацию, излучения и т.п.), - в соответствии со стандартами ССБТ.

2.2.6. Срок действия перспективного стандарта в целом до его пересмотра, а также сроки введения в действие 2 и 3-й ступеней технического уровня технологического процесса устанавливают на основе:

результатов прогнозов динамики развития технических средств и совершенствования организации технологического процесса, разработанных в процессе выполнения НИР;

изучения данных научно-технических программ;

пятилетних и годовых планов развития науки и техники;

планов экономического и социального развития отраслей, которые обеспечиваются необходимыми для их выполнения материальными, трудовыми и финансовыми ресурсами в установленном порядке.

2.2.7. В планы основных организационно-технических мероприятий по внедрению перспективного стандарта соответствующие задания включают последовательно по 1, 2 и 3-й ступеням технического уровня технологического процесса с указанием содержания мероприятий, исполнителей, сроков исполнения, объемов и источников финансирования. В обоснованных случаях мероприятия по 1-й ступени могут отсутствовать.

В директивных документах министерств по внедрению перспективного стандарта указывают марки, модели, типы погрузочно-разгрузочных средств, контейнеров, поддонов, средств пакетирования, складского оборудования, транспортных средств и т.д., которые удовлетворяют показателям, установленным для 1, 2 и 3-й ступени технического уровня перспективного технологического процесса.

2.2.8. При пересмотре перспективного стандарта бывшие 2 и 3-я ступени технического уровня технологического процесса переводят соответственно в новые 1 и 2-ю ступени, а результаты вновь проведенной НИР оформляются в новой 3-й ступени пересмотренного стандарта.

2.2.9. Порядок рассылки на отзыв первой редакции и согласования окончательной редакции перспективного стандарта - в соответствии с Государственной системой стандартизации.

2.2.10. Пример оформления стандарта на перспективный типовой технологический процесс приведен в приложении 4.

ПРИЛОЖЕНИЕ 1

I. Перечень государственных стандартов для использования в качестве руководящей информации при разработке технологических процессов контейнерных и пакетных перевозок грузов

|

Обозначение стандарта |

Наименование стандарта |

|

|

1. Основополагающие стандарты |

||

|

1 |

Транспортирование взрывчатых веществ в контейнерах. Общие требования |

|

|

2 |

ГОСТ 21929-76 |

Транспортирование грузов пакетами. Общие требования |

|

3 |

Транспортирование грузов в ящичных и стоечных поддонах. Общие требования |

|

|

4 |

ГОСТ 21124-75 |

Транспортирование аммиачной селитры в металлических контейнерах. Общие требования |

|

5 |

Оборудование специализированное контейнерной транспортной системы. Присоединительные размеры крупнотоннажных контейнеров, средств их перевозки и перегрузки |

|

|

6 |

Средства пакетирования. Термины и определения |

|

|

7 |

(СТ СЭВ 2472-80) |

Контейнерная транспортная система. Термины и определения |

|

8 |

(СТ СЭВ 2472-80) |

Контейнеры грузовые. Термины и определения |

|

9 |

(СТ СЭВ 3560-82) |

Контейнеры крупнотоннажные. Маркировочный код |

|

10 |

ГОСТ 25195-82 |

Транспортирование разрядных грузов в контейнерах и пакетами. Общие положения по безопасности |

|

11 |

Транспортирование чушек и катодов цветных металлов в пакетах. Общие требования |

|

|

12 |

СПКП. Контейнеры грузовые. Номенклатура показателей |

|

|

13 |

ГОСТ 26653-85 |

Подготовка генеральных грузов к перевозке морским транспортом. Общие требования |

|

14 |

(СТ СЭВ 317-76) |

Тара, транспортные средства и склады. Основные присоединительные размеры на базе модуля 800×1200 мм |

|

15 |

ГОСТ 21140-75 (СТ СЭВ 227-75) |

Тара. Система размеров |

|

16 |

Продукция, отправляемая в районы Крайнего Севера и труднодоступные районы. Упаковка, маркировка, транспортирование и хранение |

|

|

17 |

Пакеты транспортные. Формирование на плоских поддонах. Общие технические требования |

|

|

2. Контейнеры |

||

|

18 |

(СТ СЭВ 2471-80) |

Контейнеры универсальные. Общие технические требования |

|

19 |

(СТ СЭВ 2471-80) |

Контейнеры универсальные. Правила приемки. Методы испытаний |

|

20 |

(СТ СЭВ 772-77) |

Контейнеры универсальные. Типы, основные параметры и размеры |

|

21 |

Контейнер универсальный металлический массой брутто 5,0 т. Технические условия |

|

|

22 |

Контейнер специализированный групповой массой брутто 5,0 т для штучных грузов |

|

|

23 |

Контейнер специализированный групповой массой брутто 5,0 т для сыпучих грузов |

|

|

24 |

Устройства подъемные универсальных и специализированных крытых контейнеров массой брутто 2,5 - 3,0 т и 5,0 т. Технические условия |

|

|

25 |

Контейнер универсальный металлический массой брутто 2,5 (3,0) т. Технические условия |

|

|

26 |

(СТ СЭВ 3343-81) |

Фитинги угловые крупнотоннажных контейнеров. Конструкция и размеры |

|

27 |

(СТ СЭВ 1025-78, СТ СЭВ 1026-78) |

Контейнеры авиационные. Типы, основные параметры и размеры |

|

28 |

Контейнеры авиационные багажные. Общие технические требования |

|

|

29 |

Контейнеры грузовые универсальные авиационные. Общие технические условия |

|

|

30 |

Контейнеры универсальные массой брутто 0,625 и 1,25 т. Общие технические условия |

|

|

31 |

Контейнеры специализированные групповые. Типы, основные параметры и размеры |

|

|

3. Пакеты и средства пакетирования |

||

|

32 |

ГОСТ 23238-78 |

Пакеты транспортные длинномерных грузов. Типы, основные параметры и размеры, Технические требования |

|

33 |

Пакеты тарно-штучных грузов. Основные параметры и размеры |

|

|

34 |

Поддоны плоские. Общие технические условия |

|

|

35 |

Поддоны ящичные и стоечные. Общие технические условия |

|

|

36 |

(СТ СЭВ 1027-78, СТ СЭВ 1028-78) |

Поддоны авиационные. Типы. Основные параметры и размеры |

|

37 |

Сетки для крепления грузов на авиационных поддонах. Общие технические требования |

|

|

38 |

Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие технические требования |

|

|

39 |

Поддоны авиационные грузовые типов ПАВ-2,5 и ПАВ-5,6. Общие технические условия |

|

|

40 |

Подкладки для пакетирования изделий в деревянной таре. Общие технические условия |

|

|

41 |

Средства крепления транспортных пакетов в крытых вагонах. Общие технические требования |

|

|

42 |

Поддоны плоские деревянные массой брутто 3,2 размером 1200×1600 и 1200×1800 мм. Технические условия |

|

|

43 |

Поддон плоский деревянный для топографических карт. Технические условия |

|

|

44 |

Поддон ящичный разборный для топографических карт. Технические условия |

|

|

45 |

Устройство для пакетной перевозки силикатного кирпича автомобильным транспортом. Основные параметры и размеры, технические требования |

|

|

46 |

Поддоны плоские одноразового использования. Технические требования |

|

|

47 |

ГОСТ 9557-73 |

Поддон плоский деревянный с размерами 800×1200 мм. Технические условия |

|

4. Погрузочно-разгрузочные средства |

||

|

48 |

ГОСТ 22827-86 |

Краны стреловые самоходные общего назначения. Технические условия |

|

49 |

Оборудование напольное верхней палубы самолетов и вертолетов для погрузки, выгрузки и швартовки грузовых авиационных контейнеров и поддонов. Общие технические требования |

|

|

50 |

ГОСТ 23647-79 |

Устройства грузоподъемные для контейнеров. Типы, основные параметры |

|

51 |

ГОСТ 24390-80 |

Краны козловые электрические контейнерные. Основные параметры и размеры |

|

52 |

ГОСТ 24129-80 |

Оборудование аэродромное складское для авиационных контейнеров и поддонов. Технические требования |

|

5. Транспортные средства |

||

|

53 |

Полуприцеп-контейнеровоз грузоподъемностью 20,320 т. Основные параметры и размеры |

|

|

54 |

Полуприцепы-контейнеровозы. Типы. Основные параметры и размеры |

|

|

55 |

ГОСТ 25429-82 (СТ СЭВ 2557-80) |

Элементы крепления грузовых контейнеров на судах. Типы, основные параметры и размеры. Правила приемки и маркировки |

|

56 |

ГОСТ 20304-85 (СТ СЭВ 4016-83) |

Транспортные средства. Трехмерный и двухмерный манекены. Типы. Основные параметры и технические требования |

|

57 |

(СТ СЭВ 3860-82) |

Машины напольного транспорта. Ряды основных параметров |

|

58 |

Машины напольного безрельсового электрифицированного транспорта. Общие технические условия |

|

|

59 |

(СТ СЭВ 317-76) |

Тара, транспортные средства и склады. Основные присоединительные размеры на базе модуля 800×1200 мм |

II. Перечень стандартов ИСО и СЭВ для использования при разработке технических процессов контейнерных и пакетных перевозок грузов

|

Обозначение стандарта ИСО и СЭВ |

Наименование стандарта ИСО и СЭВ |

|

|

1 |

ИСО 668-79 |

Грузовые контейнеры серии 1. Классификация. Наружные размеры и масса |

|

2 |

ИСО 830-81 |

Грузовые контейнеры. Терминология |

|

3 |

ИСО 1164-84 |

Контейнеры грузовые серии 1. Угловые фитинги. Технические условия и испытания |

|

4 |

ИСО 1496/1-84 |

Контейнеры грузовые серии 1. Технические условия и испытания. Часть 1. Контейнеры универсальные |

|

5 |

ИСО 1496/2-79 |

Контейнеры грузовые серии 1. Механические требования и методы испытаний. Часть 2. Контейнеры изотермические |

|

6 |

ИСО 1496/3-81 |

Контейнеры грузовые серии 1. Технические требования и методы испытаний. Часть 3. Цистерны для жидкостей и газов |

|

7 |

ИСО 1496/5-77 |

Контейнеры грузовые серии 1. Технические условия и испытания. Часть 5. Платформа (контейнер) |

|

8 |

ИСО 1496/6С-77 |

Грузовые контейнеры серии 1. Технические условия и испытания. Часть 6 (С). Платформы-контейнеры открытые с боковыми и торцевыми стенками |

|

9 |

ИСО 3874-84 |

Контейнеры грузовые серии 1. Погрузочно-разгрузочные операции и методы закрепления для транспортировки |

|

10 |

ИСО 6346-84 |

Контейнеры грузовые. Кодирование. Идентификация и маркировка |

|

11 |

ИСО 6359-82 |

Грузовые контейнеры. Табличка, включающая сводные данные |

|

12 |

ИСО 8323-85 |

Контейнеры грузовые. Контейнеры универсальные для перевозок авиационным и наземным видами транспорта, пригодные для международного обмена (интермодальные). Технические условия и испытания |

|

13 |

ИСО 4115-80 |

Сетки для авиационно-наземных грузовых поддонов. Технические условия и испытания |

|

14 |

ИСО 4116-80 |

Требования совместимости наземного оборудования с авиационными единицами транспортного оборудования |

|

15 |

ИСО 4117-80 |

Поддоны авиационные и авиационно-наземные грузовые. Технические условия и испытания |

|

16 |

ИСО 4118-80 |

Контейнеры неаттестованные нижнепалубные для воздушного транспорта. Технические условия и испытания |

|

17 |

ИСО 4170-80 |

Сетки для авиационных грузовых поддонов, передаваемых от одного перевозчика к другому |

|

18 |

ИСО 4171-80 |

Поддоны авиационные грузовые, передаваемые от одного перевозчика к другому |

|

19 |

ИСО 6517-82 |

Самолеты. Контейнеры аттестованные с захватом у основания для установки в нижнюю часть фюзеляжа самолетов высокой грузоподъемности |

|

20 |

ИСО 6833-83 |

Грузы авиационные. Минимальные требования к будущим системам погрузки и грузовым отсекам тяжелых транспортных самолетов |

|

21 |

ИСО 6965-82 |

Летательные аппараты. Самоходный козловый кран для подъема контейнеров и негабаритных авиационных грузов. Функциональные требования |

|

22 |

ИСО 6966-82 |

Авиация. Основные требования для погрузочного самолетного оборудования |

|

23 |

ИСО 6967-83 |

Самолеты. Погрузчик для загрузки контейнеров или поддонов в верхнюю часть фюзеляжа широкофюзеляжного самолета. Функциональные требования |

|

24 |

ИСО 6968-83 |

Самолеты. Погрузчик для загрузки контейнеров или поддонов в нижнюю часть фюзеляжа широкофюзеляжного самолета. Функциональные требования |

|

25 |

ИСО 7166-85 |

Самолетостроение. Конфигурация полозьев и штифтов для крепления пассажирских сидений и сеток для груза |

|

26 |

ИСО 7715-85 |

Оборудование авиационное грузовое. Наземные погрузочно-разгрузочные и транспортные системы для грузовых единиц. Минимальные требования |

|

27 |

ИСО 7716-85 |

Оборудование авиационное грузовое. Транспортные средства для грузовых единиц. Функциональные требования |

|

28 |

ИСО 7717-85 |

Авиация. Тягачи буксирные с четырьмя ведущими колесами. Эксплуатационные требования в отношении конструкции |

|

29 |

ИСО 8058-85 |

Оборудование авиационное грузовое. Контейнеры изолированные для воздушного транспорта. Характеристики термического коэффициента полезного действия |

|

30 |

СТ СЭВ 32472-80 |

ЕКТС. Термины и определения |

|

31 |

СТ СЭВ 3550-82 |

ЕКТС. Контейнеры серии 1. Маркировка и кодирование |

|

32 |

СТ СЭВ 2471-80 |

ЕКТС. Контейнеры крупнотоннажные универсальные серии 1. Технические требования и методы испытаний |

|

33 |

СТ СЭВ 772-83 |

ЕКТС. Контейнеры серии 1. Типы, основные параметры и размеры |

|

34 |

СТ СЭВ 1025-78 |

Контейнеры авиационные для верхней палубы. Типы, основные параметры и размеры |

|

35 |

СТ СЭВ 1026-78 |

Контейнеры авиационные для нижней палубы. Типы, основные параметры и размеры |

|

36 |

СТ СЭВ 3343-81 |

ЕКТС. Фитинги угловые контейнеров серии 1 |

|

37 |

СТ СЭВ 3437-81 |

ЕКТС. Контейнеры серии 1 для сыпучих грузов. Типы, основные параметры, технические требования и методы испытаний |

|

38 |

СТ СЭВ 3438-81 |

ЕКТС. Контейнеры-цистерны серии 1 для жидкостей и газов. Типы, основные параметры, технические требования и методы испытаний |

|

39 |

СТ СЭВ 1027-78 |

Поддоны авиационные для верхней палубы. Типы, основные параметры и размеры

|

|

40 |

СТ СЭВ 1028-78 |

Поддоны авиационные для нижней палубы. Типы, основные параметры и размеры |

|

41 |

СТ СЭВ 3734-82 |

Поддоны ящичные и стоечные. Основные параметры и размеры |

|

42 |

СТ СЭВ 3025-81 |

Машины напольного транспорта. Погрузчики. Типовой лист параметров |

|

43 |

СТ СЭВ 3247-81 |

Машины напольного транспорта. Захваты вилочные погрузчиков |

|

44 |

СТ СЭВ 317-76 |

Упаковка. Транспортные средства и складирование. Основные присоединительные размеры |

|

45 |

СТ СЭВ 2557-80 |

Элементы крепления грузовых контейнеров на судах. Основные параметры и размеры. Правила приемки. Маркировка |

|

46 |

СТ СЭВ 5492-86 |

ЕКТС. Контейнеры-платформы серии 1 с неполной надстройкой кодов 61 и 62 |

|

47 |

СТ СЭВ 5493-86 |

ЕКТС. Спредеры для контейнеров серии 1. Технические требования |

|

48 |

СТ СЭВ 5494-86 |

ЕКТС. Устройства погрузочно-разгрузочные специальных полуприцепов-контейнеровозов самопогрузчиков. Основные параметры и размеры. Технические требования |

|

49 |

СТ СЭВ 5742-86 |

ЕКТС. Контейнеры-платформы серии 1 с неполной надстройкой кодов 63 и 64. Технические требования и методы испытаний |

ПРИЛОЖЕНИЕ 2

МЕТОДИКА ВЫБОРА ВИДА ТРАНСПОРТА

При выборе вида транспорта должны учитываться: расстояние перевозки, характер грузооборота по отправлению и прибытию (рассредоточенный, сосредоточенный), стоимость груза, а также специфические особенности каждого вида транспорта, определяющие скорость доставки, степень защиты груза от воздействия внешних воздействующих факторов, значения максимальных инерционных нагрузок и т.д.

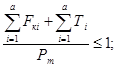

В качестве критерия выбора вида транспорта принимается сумма приведенных затрат - З. Предпочтение отдается виду транспорта, для которого З - min.

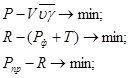

Сумма приведенных затрат (З), руб/т, рассчитывается по формуле

где Э - сумма эксплуатационных затрат, руб/т;

К - сумма капитальных затрат, руб/т;

Ен - нормативный коэффициент эффективности капиталовложений, равный 0,15.

В сумму эксплуатационных и капитальных затрат входят затраты, связанные не только с процессом перевозки на данном виде транспорта, но также затраты, связанные с переработкой груза на начальных этапах производства и хранения (промышленного предприятия, базы снабжения и т.д.), когда сумма этих затрат зависит от вида транспорта.

К эксплуатационным затратам относят затраты: на перевозку, погрузочно-разгрузочные работы, на склады, на тару и упаковку, на контейнеры и поддоны. К капитальным затратам относят затраты: на подвижной состав транспорта, погрузочно-разгрузочные механизмы, склады, контейнерные площадки, контейнеры.

При выборе вида транспорта, кроме перечисленных капитальных затрат, следует учитывать стоимость грузовой массы в пути «от двери отправителя до двери получателя», т. к. ускорение доставки грузов снижает потребность в оборотных фондах.

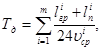

Стоимость грузовой массы (М), руб, рассчитывают по формуле

![]() (2)

(2)

где Q - объем перевозки груза, т/год;

ЦT - стоимость 1 т перевозимого груза, руб;

Т - время в пути (от момента погрузки до момента разгрузки), сутки.

Стоимость грузовой массы относится к одной тонне груза и прибавляется к сумме капитальных затрат.

Методика расчета эксплуатационных и капитальных затрат по всем элементам транспортной схемы изложена в приложении 3.

Часто бывают случаи, когда при рассредоточенном грузопотоке по отправлению на различные расстояния продукцию целесообразно отгружать различными видами транспорта. При этом выбор эффективного вида транспорта проводится по результатам расчета равноэффективного расстояния перевозки L.

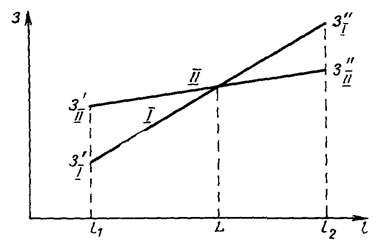

Равноэффективное расстояние перевозки (L), км, рассчитывается по формуле

где l1, и l2 - расстояния перевозки (l2>l1), км;

![]() и

и ![]() - суммы

приведенных затрат на первом виде транспорта, соответственно при l1 и l2, руб/т;

- суммы

приведенных затрат на первом виде транспорта, соответственно при l1 и l2, руб/т;

![]() и

и ![]() - суммы

приведенных затрат на втором виде транспорта, соответственно при l1 и l2, руб/т.

- суммы

приведенных затрат на втором виде транспорта, соответственно при l1 и l2, руб/т.

График зависимости суммы затрат З от расстояния перевозки

Первый вид транспорта эффективен во всех случаях, когда расстояние перевозки меньше L, второй - когда расстояние перевозки больше L.

МЕТОДИКА ВЫБОРА СПОСОБА ТРАНСПОРТИРОВАНИЯ

Способ транспортирования выбирают путем проведения сравнительного технико-экономического анализа трех основных альтернативных вариантов: контейнерного, пакетного способов и способа транспортирования без применения укрупненной грузовой единицы.

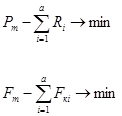

В качестве критерия оптимизации принимают минимум суммы приведенных затрат, рассчитанной для всех рассматриваемых способов транспортирования.

Сумма приведенных затрат рассчитывается по формуле (1) приложения 2 по всем составляющим не только транспортного процесса «от дверей отправителя до дверей получателя», но и процессов перемещения (переработки) грузов внутри предприятий и снабженческо-сбытовых баз, если затраты на эти процессы зависят от рассматриваемых способов транспортирования.

Расчет эксплуатационных затрат

К эксплуатационным относят затраты:

на перевозку всеми видами транспорта;

на погрузочно-разгрузочные работы;

на содержание складов и контейнерных площадок;

на контейнеры, поддоны, тару и упаковку;

связанные с потерями грузов при различных способах транспортирования.

Затраты на перевозку железнодорожным транспортом

Расчеты эксплуатационных расходов железных дорог производят отдельно на подъездных путях предприятий и на путях общего пользования.

При выборе способа транспортирования затраты могут быть рассчитаны только по тем измерителям, значения которых зависит от способов транспортирования, при выборе вида транспорта - по всем измерителям.

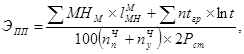

Затраты на перевозку на подъездных путях предприятий (ЭПП), руб/т, могут рассчитываться по формуле

где МНМ - время работы локомотива за 1 выход с учетом простоев, ч;

![]() - расходная ставка

на 1 локомотиво-ч маневровой работы, коп;

- расходная ставка

на 1 локомотиво-ч маневровой работы, коп;

ntrp - простои группы вагонов на подъездном пути, осе-ч;

lnt - расходная ставка на 1 осе-ч вагона;

![]() - количество

условных двухосных вагонов, соответственно подаваемых и убираемых по

подъездному пути за один выход локомотива;

- количество

условных двухосных вагонов, соответственно подаваемых и убираемых по

подъездному пути за один выход локомотива;

Рст - статическая нагрузка на ось груженого вагона.

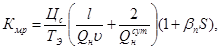

Затраты на перевозку по железной дороге (Эжт), руб/т, определяют по формуле

![]()

где Стк - себестоимость перевозки, коп/ткм;

lгр - расстояние перевозки, км.

Себестоимость перевозки (СТК), коп/ткм, в общем виде рассчитывают по формуле

![]()

где Снк - расходы по начально-конечной операции, коп/т;

Сдв - расходы по движенческой операции, коп/ткм, необходимо вести по следующей формуле

![]() Cдв = enS∑nS + eMS∑MS + eQS∑QS + enH

∑nH + eNh∑Nh + eMh∑Mh +

Cдв = enS∑nS + eMS∑MS + eQS∑QS + enH

∑nH + eNh∑Nh + eMh∑Mh +

+ eмНм ∑МНм + еЕТ∑Ет ,

где nS - осе-километры вагонов;

MS - локомотиво-километры;

QS - тонна-километры брутто;

пН - осе-часы вагонов;

Nh - бригадо-часы кондукторских бригад;

Mh - бригадо-часы локомотивных бригад;

МНм - маневровые локомотиво-часы;

ЕТ - расход условного топлива или электроэнергии;

enS, еMS, eQS, епH, eNh,, еMh, ем, еЕТ - расходные ставки на единицу соответствующего измерителя.

При расчете себестоимости начальной и конечной операции следует учитывать расходы по коммерческому оформлению приема и выдачи грузов, по формированию и расформированию поездов на станциях погрузки и выгрузки, по подаче вагонов к месту выгрузки и погрузки и уборке их, по содержанию и обслуживанию технических средств, участвующих в этих операциях. Себестоимость (Ск), коп/т, может быть определена по формуле

![]()

где Ро - средний вес отправки, т;

![]() - простой

вагонов под начальной и конечной операциями, ч;

- простой

вагонов под начальной и конечной операциями, ч;

![]() - время работы

маневровых локомотивов, связанное с выполнением операций на 1 вагон (0,529 ч);

- время работы

маневровых локомотивов, связанное с выполнением операций на 1 вагон (0,529 ч);

КCD - коэффициент, характеризующий отношение погруженных вагонов к поданным (068);

eo ,eв, - расходные ставки, соответственно на одну отправку, одну тонну,

епH, ![]() осе-ч простоя

вагонов, локомотиво-ч работы маневровых локомотивов;

осе-ч простоя

вагонов, локомотиво-ч работы маневровых локомотивов;

п - число осей железнодорожного вагона. Расходные ставки устанавливают на определенный период времени и утверждаются Министерством путей сообщения.

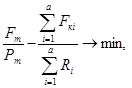

Расчетные формулы затрат (Cтк), коп/ткм, на перевозку железнодорожным транспортом по типам подвижного состава с учетам расходных ставок, принятых МПС на период 1985 - 1990 гг.

для крытого 4-осного вагона -

![]()

для 4-осной платформы -

![]()

для 4-осного полувагона -

![]()

где Pгр - нагрузка на ось груженого вагона, т;

αвк - коэффициент порожнего пробега вагонов с порожними контейнерами (вагонами);

qк - масса тары контейнера с учетом массы поддонов, погруженных в контейнер, т;

Рк - средняя статическая нагрузка контейнера или поддона, т;

αк - коэффициент порожнего пробега контейнеров (отношение порожнего пробега контейнера к груженому);

lгр - средняя дальность перевозки, км.

Затраты на перевозку автомобильным транспортом

Эксплуатационные расходы на автомобильном транспорте складываются из следующих элементов: заработной платы водителей, расходов на топливо и смазочные материалы, расходов на техническое обслуживание и текущий ремонт автомобилей, расходов на амортизацию (реновация и капитальный ремонт) подвижного состава, на автомобильные шины, накладные расходы (заработная плата административно-управленческого и вспомогательного персонала, расходы по ремонту и амортизации зданий, сооружений, оборудования, расходы на отопление, освещение, водоснабжение и пр.).

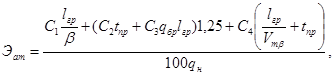

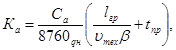

Эксплуатационные затраты на перевозку автомобильным транспортом (Эат), руб/т, рекомендуется рассчитывать методом расходных ставок по следующей формуле (методика НИИАТ):

где С1 - расходы, зависящие от движения автомобиля, коп/км;

С2 - сдельная расценка для оплаты труда шоферов за час простоя, коп/ч;

С3 - сдельная расценка для оплаты труда шофера, коп/т брутто;

С4 - накладные расходы, коп/автомоб. ч;

β - коэффициент использования пробега (отношение груженого пробега к общему);

lгр - расстояние перевозки, км;

qбр - масса груза брутто, т;

qн - масса груза нетто, т;

tпр - время простоя автомобиля под погрузкой и разгрузкой, ч.

Коэффициент использования пробега автомобиля и среднетехническая скорость Vт, км/ч, зависят от расстояния перевозки.

Эта зависимость приведена в табл. 2.

|

|

Расстояние перевозки, км |

|||||||||

|

1 |

3 |

5 |

7 |

10 |

15 |

25 |

50 |

75 |

100 |

|

|

β |

0,46 |

0,48 |

0,50 |

0,53 |

0,55 |

0,57 |

0,60 |

0,63 |

0,68 |

0,70 |

|

Vт |

18 |

19 |

20 |

22 |

24 |

25 |

27 |

29 |

80 |

30 |

Значения переменных расходов C1 и постоянных (накладных) расходов С4 для различных моделей автомобилей приведены в табл. 3, значения С2 и С3 - в табл. 4.

|

Грузоподъемность, т |

Переменные расходы С1, коп/км |

Накладные расходы С4, коп/автомобиле-ч |

|||

|

Городские перевозки |

Междугородные перевозки |

Городские перевозки |

Междугородные перевозки |

||

|

ГАЗ-52-04 |

2,5 |

7,35 |

- |

38,20 |

- |

|

ГАЗ-53А |

4,0 |

8,65 |

- |

45,80 |

- |

|

ЗИЛ-130 |

5,0 |

10,66 |

- |

53,40 |

- |

|

КАМАЗ-5320 |

8,0 |

15,57 |

- |

75,80 |

- |

|

ЗИЛ-130В1 с полуприцепом-фургоном ОдАЗ-794 |

7,5 |

14,86 |

13,50 |

67,90 |

50,70 |

|

ЗИЛ-130В1 с полуприцепом ОдАЗ-885 |

7,5 |

13,92 |

12,64 |

65,90 |

48,50 |

|

ЗИЛ-130 с прицепом ГКБ-817 |

10,5 |

14,37 |

13,05 |

70,80 |

51,40 |

|

МАЗ-504А с полуприцепом МАЗ-5245 |

13,5 |

12,87 |

12,06 |

77,50 |

54,80 |

|

КАМАЗ-5410 с полуприцепом ОдАЗ-9370 |

14,2 |

- |

16,34 |

- |

63,00 |

|

КАМАЗ с прицепом ГКБ-8350 |

16,0 |

- |

16,39 |

- |

69,40 |

|

МАЗ-504В с полуприцепом МАЗ-5205А |

20,0 |

- |

17,51 |

- |

68,50 |

Затраты на перевозку морским и речным транспортом

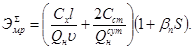

Эксплуатационные затраты на морском транспорте (Эмр), руб/т, рассчитывают по следующей формуле:

![]()

где Сх, Сст - эксплуатационные расходы судна соответственно на ходу и на стоянке, руб/сут;

l - расстояние перевозки, миль;

V - скорость движения судна, миль/сут;

Qн - масса груза нетто, погруженная в судно, т;

![]() - масса груза

нетто, погруженная в судно за сутки, т/сут.

- масса груза

нетто, погруженная в судно за сутки, т/сут.

При проведении сравнительных расчетов в процессе выбора способа транспортирования могут быть приняты средние значения Сх, Сст и V которые для сухогрузочных судов универсального назначения и судов-контейнеровозов приведены в табл. 5.

|

Грузоподъемность, т |

С2 - сдельные расценки при ручном способе погрузки-разгрузки, коп/т |

С2 - сдельные расценки при механизированном выполнении погрузки-разгрузки, коп/т |

С3 - сдельные расценки коп/ткм |

|||||

|

Масса груза при одновременном подъеме механизма |

Городские перевозки |

Междугородные перевозки |

||||||

|

до 1 т включ. |

св. 1 т до 3 т |

от 3 т до 5 т включ. |

более 5 т |

|||||

|

ГЗСА |

2,0 |

16,61 |

- |

- |

- |

- |

2,55 |

1,39 |

|

А-244 |

2,0 |

- |

9,72 |

- |

- |

- |

2,55 |

1,39 |

|

ГАЗ-52-04 |

2,5 |

12,00 |

8,50 |

5,09 |

- |

- |

1,85 |

1,02 |

|

ГАЗ-53А |

4,0 |

9,43 |

7,17 |

4,58 |

2,95 |

- |

1,22 |

0,67 |

|

ЗИЛ-130 |

5,0 |

9,16 |

7,04 |

4,32 |

2,71 |

- |

0,98 |

0,54 |

|

КАМАЗ-5820 |

8,0 |

6,92 |

7,64 |

З,83 |

2,61 |

2,18 |

0,70 |

0,37 |

|

ЗИЛ-130В1 с полуприцепом А-470 |

6,4 |

- |

7,78 |

- |

- |

- |

1,08 |

0,57 |

|

ЗИЛ-130В1 с полуприцепам ОдАЗ-885 |

7,5 |

7,85 |

7,70 |

3,95 |

2,61 |

2,32 |

0,84 |

0,44 |

|

ЗИЛ-130В1 с полуприцепом ОдАЗ-794 |

7,5 |

8,64 |

- |

- |

- |

- |

0,92 |

0,48 |

|

ЗИЛ-130В1 с полуприцепам У-80Л |

7,6 |

7,85 |

- |

- |

2,61 |

2,32 |

0,91 |

0,48 |

|

ЗИЛ-130 с полуприцепам ГКБ-817 |

10,5 |

7,26 |

7,46 |

3,48 |

2,58 |

1,74 |

0,66 |

0,34 |

|

МАЗ-504 с полуприцепам УПР-1212Л |

12,0 |

10,75 |

- |

3,90 |

2,55 |

2,00 |

0,52 |

0,27 |

|

МАЗ-504 с полуприцепам МАЗ-5245 |

13,5 |

5,65 |

- |

3,87 |

2,50 |

1,85 |

0,51 |

0,27 |

|

КАМАЗ-5410 с полуприцепом ОдАЗ-9370 |

14,2 |

5,37 |

- |

3,84 |

2,47 |

1,73 |

0,49 |

0,26 |

|

КАМАЗ-5320 с полуприцепам ГКБ-8350 |

16,0 |

4,77 |

- |

3,75 |

2,40 |

1,61 |

0,44 |

0,23 |

|

МАЗ-504 с полуприцепам МАЗ-5205 |

20,0 |

3,81 |

- |

3,50 |

2,10 |

1,61 |

0,34 |

0,18 |

Таблица 5

|

Суда универсального назначения |

Суда-контейнеровозы |

|

|

Сx, руб/сут |

2520 |

3300 |

|

Сст, руб/сут |

1830 |

1850 |

|

υ, миль/сут |

375 |

420 |

Количество груза нетто (Qн), т, погруженного в судно в транспортной таре, определяют по формуле

![]()

где Qч, - чистая грузоподъемность судна, т;

ε - коэффициент использования грузоподъемности судна, (0,9);

α - отношение массы груза брутто к массе груза нетто.

Количество груза нетто, погруженного в судно-контейнеровоз, определяется по формуле

![]()

где Qк - контейнеровместимость судна, единиц контейнеров;

Рк - количество груза в контейнере, т.

Количество груза нетто, погруженное в судно за сутки, рассчитывают по формуле

![]()

где ![]() - средняя норма

погрузки-выгрузки судна, т/сут.

- средняя норма

погрузки-выгрузки судна, т/сут.

Количество груза нетто, погруженного в судно-контейнеровоз за 1 сут, определяют по формуле

![]()

где ![]() - средняя норма

погрузки-выгрузки судна, контейнеров/сут.

- средняя норма

погрузки-выгрузки судна, контейнеров/сут.

Затраты на

перевозку порожних контейнеров при их возврате на морском и речном транспорте (![]() ), руб/т,

рекомендуется рассчитывать отдельно по формуле

), руб/т,

рекомендуется рассчитывать отдельно по формуле

![]()

где βn - коэффициент возврата порожних контейнеров;

S - коэффициент складывания (разборности) контейнеров.

Коэффициент возврата порожних контейнеров рассчитывают по формуле

![]()

где Кn - количество возвращаемых порожних контейнеров.

Коэффициент складываемости (разборности) контейнеров (S) рассчитывают по формуле

![]()

где V - наружный объем контейнера;

Vс - наружный объем контейнера в сложенном (разобранном) виде.

Таким образом,

при контейнерном способе транспортирования суммарные эксплуатационные затраты

на морском и речном транспорте (![]() ), руб/т, могут быть рассчитаны по

формуле

), руб/т, могут быть рассчитаны по

формуле

Эксплуатационные затраты на самолеты (вертолеты)

Эксплуатационные затраты (Эв), руб/т, на самолеты (вертолеты) рекомендуется рассчитывать по формуле

где ![]() и

и ![]() - средние

эксплуатационные расходы самолета (вертолета), соответственно в полете и на

аэродроме, руб/ч;

- средние

эксплуатационные расходы самолета (вертолета), соответственно в полете и на

аэродроме, руб/ч;

l - расстояние перевозки, км;

![]() - средняя

скорость полета самолета (вертолета), км/ч;

- средняя

скорость полета самолета (вертолета), км/ч;

Qн - масса груза нетто, погруженного в самолет (вертолет), т;

![]() - масса груза

нетто, погруженного в самолет (вертолет) за один час, т/ч.

- масса груза

нетто, погруженного в самолет (вертолет) за один час, т/ч.

Количество груза нетто, погруженного в самолет в транспортной таре, в контейнерах (в том числе за единицу времени), затраты на перевозку порожних контейнеров при их возврате на авиационном транспорте рассчитывают по методике, принятой для морского и речного транспорта.

Затраты на погрузочно-разгрузочные работы

Затраты на выполнение погрузочно-разгрузочных работ (Эпр), руб/т, при выборе способа транспортирования для усредненных уровней определяют по формуле

Эпр = А1 + А2 + А3,