МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ВПО «СОЮЗЭНЕРГОРЕМОНТ»

ВЗРЫВОЗАЩИЩЕННЫЕ

ПОКАЗЫВАЮЩИЕ

ЭЛЕКТРОКОНТАКТНЫЕ МАНОМЕТРЫ

ТИПА ВЭ-16рб

Руководство по капитальному ремонту

РК 34-38-024-87

СЛУЖБА ПЕРЕДОВОГО ОПЫТА ПО «СОЮЗТЕХЭНЕРГО»

Москва 1988

СОСТАВЛЕНО ЦКБ Союзэнергоремонта

СОСТАВИТЕЛИ Ю.В. ИЛОВАЙСКИЙ, Я.Е. РОЗЕНЦВИТ, И.А. ХОРПЯКОВ

УТВЕРЖДЕНО ВПО «Союзэнергоремонтом» 10.11.87 г.

Главный инженер Р.И. КОСТЮК

СОГЛАСОВАНО Главтехуправлением 05.11.87 г.

Заместитель начальника А.П. БЕРСЕНЕВ

|

ВЗРЫВОЗАЩИЩЕННЫЕ ПОКАЗЫВАЮЩИЕ Руководство по капитальному ремонту |

РК 34-38-024-87 |

1. ВВЕДЕНИЕ

1.1. Настоящее руководство по капитальному ремонту (в дальнейшем - Руководство) взрывозащищенных электроконтактных манометров типа ВЭ-16рб (в дальнейшем - приборы) производства Томского манометрового завода является основным техническим документом, требования которого обязательны для предприятий Минэнерго СССР, выполняющих капитальный ремонт приборов указанного типа.

1.3. Руководство может быть использовано при текущем ремонте этих приборов, а также при подготовке их к периодической ведомственной или государственной поверке.

1.4. Руководство разработано на основании результатов анализа капитального ремонта приборов на предприятиях Минэнерго СССР и конструкторской документации 5Ш2.830.III Томского манометрового завода с учетом требований ГОСТ 2.602-68, ГОСТ 13717-84 и ТУ 25.02.31-75.

1.5. Руководство составлено на максимальный объем работ при капитальном ремонте. Описание ремонтных работ дано применительно к манометру типа ВЭ-16рб (5Ш2.830.III-01) общепромышленного исполнения, который изображен на рис. 2 в обязательном приложении 1.

1.6. Отдельные операции, предусмотренные Руководством, могут быть упрощены или исключены в зависимости от степени износа или других дефектов составных частей конкретного ремонтируемого прибора.

1.7. Все иллюстрации к текстовой части Руководства приведены в обязательном приложении 1.

1.8. Перечень нормативно-технической документации, используемой вместе с Руководством, приведен в обязательном приложении 2.

1.9. Перечень средств измерения и контроля, а также установок и приборов, применяемых при ремонте, испытаниях, юстировке и первичной поверке, приведен в рекомендуемом приложении 3.

1.10. Эскизы на изготовление составных частей, предназначенных для замены дефектных, изображены на картах в рекомендуемом приложении 4.

1.11. Перечень документов, упомянутых в Руководстве, приведен в справочном приложении 5.

1.12. Номенклатура запасных частей к приборам с пределом измерений до 10,0 МПа (100 кгс/см2), поставляемых заводом-изготовителем для замены дефектных, приведен в справочном приложении 6.

1.13. Основные неисправности и способы их устранения приведены в справочном приложении 7.

1.14. Общие технические сведения о ремонтируемых приборах

1.14.1. Приборы предназначены для работы в помещениях всех классов и наружных установках с защитой от воздействия дождя, снега, брызг воды и пыли, в которых по условиям работы возможно образование взрывоопасных смесей, газов и паров 1, 2, 3 категорий групп А, Б и Г согласно классификации «Правил изготовления взрывозащищенного электрооборудования» (ПИВЭ).

1.14.2. Приборы применяются на предприятиях Минэнерго СССР для измерения давления горючего газа, а также для управления с помощью контактного устройства внешними электрическими цепями в схемах сигнализации, автоматики и блокировки.

1.15. Класс точности приборов - 1,5.

1.16. Верхние пределы измерений приборов указаны в п. 1.2.

1.17. Масса каждого прибора - не более 5,9 кг.

1.18. Общие сведения о конструкции и принципе действия ремонтируемых приборов.

1.18.1. Приборы имеют взрывозащищенное исполнение «ВЗГ». Взрывозащищенность каждого прибора обеспечивается конструкцией его литой оболочки из алюминиевого сплава марки АК7 (АЛ9В) по ГОСТ 2685-75.

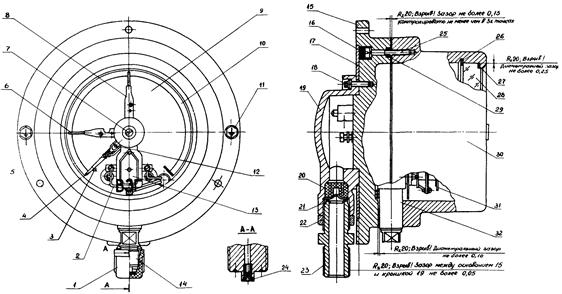

1.18.2. Составными частями каждой оболочки являются: основание 15, корпус 30 со стеклом 28, запорным кольцом 26, прокладкой 27, кнопкой 7 для перемещения указателей задатчика 6 (минимального значения уставки) и 8 (максимального значения уставки), крышки 19 со штуцером 23, контргайкой 22, уплотнительными кольцами 17 и 20.

Примечания: 1. Все номера позиций, указанные в текстовой части руководства, соответствуют позиционным обозначениям на иллюстрациях, которые приведены в обязательном приложении 1, 2. Номера позиций, указанные в п. 1.18, кроме п. 1.18.6, соответствуют позиционным обозначениям на рис. 2.

1.18.3. Составными частями каждого прибора являются: держатель 32 со штуцером 14, защитным колпачком 1 и жиклером 24; контактное устройство 31 с указателями задатчика 6, 8 и подвижными контактами 5; циферблат 9 со шкалой 10 и упором 3; стрелка 4 с поводком (стержнем) 12 для перемещения перекидного контакта контактного устройства 31.

1.18.4. Корпус 29 крепится к основанию 15 винтами 25-BM6-8×30.58.029 (ГОСТ 1491-80), а крышка 19 - специальными винтами 18.

Отверстия, где находятся головки винтов 25, заполнены оконной замазкой (ОСТ 6-15-364-74).

1.18.5. На торцевой стороне контактного устройства 31 закреплена табличка 13.

1.18.6. Электрический монтаж выполнен проводом марки ПВ сечением 1,0 мм2 (ТУ 16.505.364-69).

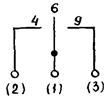

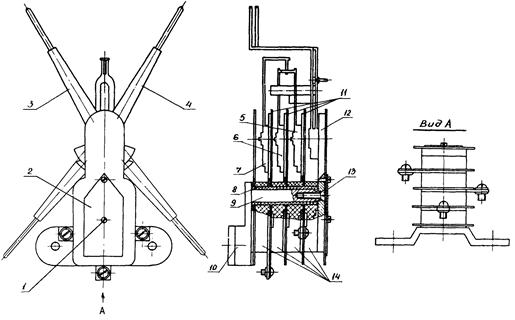

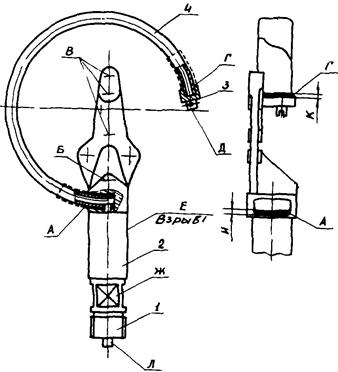

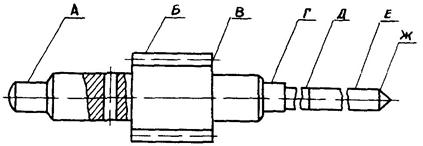

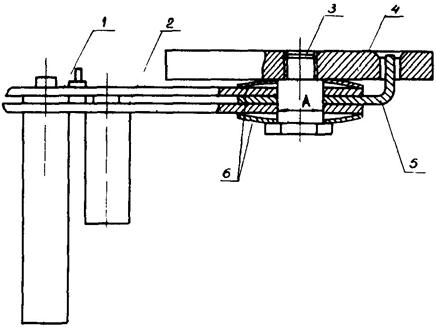

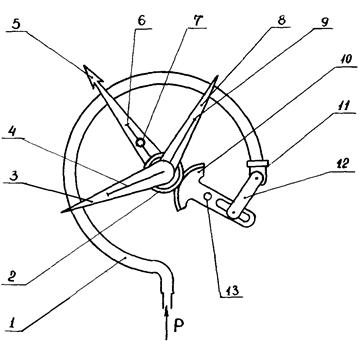

1.18.7. Приборы действуют по одинаковому принципу. Принцип действия каждого прибора основан на уравновешивании измеряемого давления силой упругой деформации его чувствительного элемента - одновитковой трубчатой пружины. На рис. 1 приведены кинематическая и электрическая (принципиальная) схемы прибора. Перемещение конца трубчатой пружины 1 с наконечником 11, пропорциональное величине измеряемого давления Р, через тягу 12 передается сектору 10, установленному на оси 13. С помощью зубчатого зацепления сектор поворачивает трубку 2, на оси которой укреплена стрелка 5, механически связанная через электрически изолированный поводок 7 с перекидным (подвижным) контактом 6 контактного устройства. Когда стрелка 5 подходит к указателю 8 (максимального значения уставки) с подвижным контактом 9 или к указателю 3 (минимального значения уставки) с подвижным контактом 4, перекидной контакт 6 замыкается с соответствующим подвижным контактом (9 или 4), включая внешнюю электрическую цепь.

Установка указателей 3 и 8 с соответствующими подвижными контактами 4 и 9 на требуемую отметку шкалы осуществляется поворотом оси поводка, кнопка которого выведена на наружную сторону стекла.

1.19. Приборы аналогичны по конструкции и принципу действия. Имеющиеся различия в чувствительных элементах не носят принципиального характера, что позволяет применять одинаковую методику ремонтных работ (дефектации, разборки, ремонта, сборки, регулировки, юстировки) и первичной поверки после ремонта.

2. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Капитальный ремонт (в дальнейшем - ремонт) приборов должен выполняться зарегистрированными в органах Госгортехнадзора специализированными цехами или лабораториями (предприятиями или мастерскими), соответственно оборудованными и имеющими на то разрешение вышестоящей организации.

2.2. Ремонт следует выполнять согласно требованиям и рекомендациям настоящего Руководства, «Общего руководства по капитальному ремонту средств тепловой автоматики и измерений КО 34-38-003-87» (в дальнейшем - КО 34-38-003-87), а также «Правил изготовления взрывозащищенного электрооборудования» (ПИВЭ).

2.3. Требования к организации ремонта, а также требования безопасности изложены в разделе 2 КО 34-38-003-87.

2.4. Требования к демонтажу приборов с объекта; к сдаче в ремонт и приемке из ремонта изложены в разделах 3 и 4 КО 34-38-003-87.

2.5. Метрологическое обеспечение ремонта приборов должно соответствовать требованиям ГОСТ 1.25-76.

2.6. Каждый прибор, поступающий в ремонт, подлежит стендовой дефектации (раздел 3). Допускается не проводить стендовую дефектацию, если характер неисправности прибора известен.

2.7. Неисправности, выявленные при стендовой дефектации, следует уточнить при разборке прибора (раздел 4), а также при дефектации составных частей разобранного прибора (раздел 5).

2.8. Каждый отремонтированный, отрегулированный, прошедший юстировку и первичную поверку прибор должен пройти государственную или ведомственную поверку в соответствии с ГОСТ 8.002-86, ГОСТ 8.513-84, ГОСТ 13717-84 и МИ 925-85. Допускается совмещать первичную проверку с ведомственной.

3. СТЕНДОВАЯ ДЕФЕКТАЦИЯ

3.1. Технические требования к стендовой дефектации

3.1.1. Общие технические требования к стендовой дефектации изложены в разделе 5 КО 34-38-003-87.

3.1.2. Стендовая дефектация должна проводиться в отапливаемом и вентилируемом производственном помещении при температуре окружающего воздуха (23 ± 2) °С, влажность которого должна быть не более 80 %.

3.1.3. Грузопоршневой манометр типа МП (см. приложение 3), специализированный стенд или другое устройство для создания избыточного давления, применяемые при стендовой дефектации, испытаниях и первичной поверке, должны создавать давление, значение верхнего предела которого должно составлять не менее 125 % значения верхнего предела измерений ремонтируемого (проверяемого) прибора, и обеспечивать плавное и равномерное изменение этого давления по всему диапазону.

3.1.4. При стендовой дефектации для контроля действительного значения испытательного давления следует применять показывающий манометр с классом точности 0,6 или 1,0, диаметр корпуса которого должен быть не менее 160 мм. Значение верхнего предела измерений этого манометра должно составлять 125 % значения верхнего предела измерений проверяемого прибора.

3.2. Порядок стендовой дефектации

3.2.1. Разобрать оболочку по пп. 4.3.

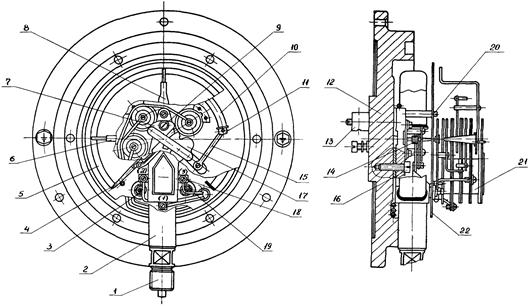

3.2.2. Вывести указатели задатчика 6 и 8 за пределы шкалы 10 (здесь и в дальнейшем все номера позиций, указанные в тексте настоящего раздела, соответствуют позиционным обозначениям на рис. 3, где изображен прибор без корпуса и крышки).

3.2.3. Проверить сопротивление изоляции токоведущих цепей прибора путем измерения сопротивления этих цепей постоянному току по отношению к оболочке (основанию) и между собой. Измерения следует проверить с помощью мегаомметра типа М 4100/3 (ГОСТ 23706-79) на номинальное испытательное напряжение 500 В. Испытательное напряжение следует прикладывать поочередно к каждой выводной клемме и к клемме заземления прибора, а затем попарно ко всем трем выводным клеммам.

У исправного прибора сопротивление изоляции должно быть не менее 20 МОм.

3.2.4. Осмотреть прибор с целью проверки наличия всех его составных частей и определения общего технического состояния держателя 2 в сборе с трубчатой пружиной 10, передаточным механизмом 7 (в дальнейшем - механизм) и контактным устройством 21.

3.2.5. При обнаружении пробоин, трещин, вмятин, вздутий на трубчатой пружине 10 или срезов, сколов, забоин и других дефектов резьбы штуцера 1, препятствующих надежному и герметичному соединению с испытательным устройством, а также при отсутствии отдельных составных частей механизма 7 или при обнаружении видимых дефектов, препятствующих перемещению стрелки 4, прибор не подвергается дальнейшей стендовой дефектации, а подлежит разборке (раздел 4) и дефектации его составных частей (раздел 5).

3.2.6. Установить стрелку 4, если она смещена, на нулевую отметку шкалы 5.

3.2.7. Установить прибор на поверочное устройство (грузопоршневой манометр, автоматический задатчик давления или специальный стенд с источником избыточного давления).

3.2.8. Проверить работоспособность прибора при плавном изменении давления в диапазоне от нулевого значения до верхнего предела измерений проверяемого прибора. При этом отсчет показаний следует вести по проверяемому прибору, а контроль действительного значения давления - по контрольному.

При проверке работоспособности прибора следует обратить особое внимание на плавность движения стрелки 4 и зубчатого зацепления трибки 14 с сектором 17 механизма 7.

Неравномерное (скачкообразное) движение стрелки свидетельствует о неисправности в механизме 7.

3.2.9. Проверить герметичность и прочность чувствительного элемента, а также отсутствие остаточной деформации трубчатой пружины 10 выдержкой прибора в течение 15 мин под давлением, равным 125 % значения верхнего предела измерений проверяемого прибора. Плавно снизить давление до значения, равного верхнему пределу измерений проверяемого прибора, и отключить источник давления. Провести отсчет показаний проверяемого прибора по истечении 2 мин. Чувствительный элемент герметичен, если показания проверяемого прибора не изменились. Плавно снизить давление до нулевого значения. При этом стрелка 4 должна установиться на нулевой отметке шкалы 5. Отклонение стрелки от нулевой отметки свидетельствует об остаточной деформации трубчатой пружины 10.

3.2.10. При обнаружении нарушения герметичности или при наличии остаточной деформации трубчатой пружины 10 дальнейшая стендовая дефектация не проводится, а прибор подлежит разборке и ремонту.

3.2.11. Места нарушения герметичности, выявленные при проверке по п. 3.2.9, рекомендуется маркировать любой клеевой краской (гуашью, бытовой побелкой и т.п.) для удобства обнаружения этих мест при ремонте.

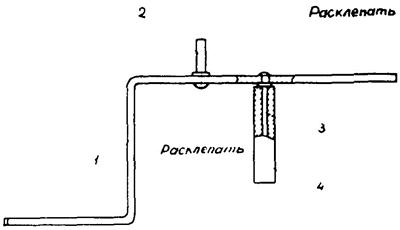

3.2.12. Подсоединить к выводным клеммам 13 сигнальные лампы по схеме, приведенной на рис. 4.

3.2.13. Установить указатель задатчика 8 (максимального значения уставки) на числовую отметку шкалы 5, соответствующую примерно 10 - 15 % значения верхнего предела измерений проверяемого прибора.

3.2.14. Плавно поднять давление до верхнего предела измерений, а затем плавно снизить до нулевого значения. При этом проверить срабатывание контакта как при прямом ходе стрелки 4, так и при обратном ходе. Контроль срабатывания контакта вести по соответствующей сигнальной лампе ЛС2 (см. рис. 4).

3.2.15. Вывести указатель задатчика 8 за предел (максимальный) шкалы, а указатель задатчика 6 (минимального значения уставки) установить на числовую отметку шкалы, соответствующую примерно 85 - 90 % значения верхнего предела измерений проверяемого прибора.

3.2.16. Проверить срабатывание контакта по методике, изложенной в п. 3.2.14. При этом контроль срабатывания контакта вести по сигнальной дампе ЛC1 (см. рис. 4).

3.2.17. Вывести указатель задатчика 6 за предел (минимальный) шкалы, отсоединить от выводных клемм сигнальные лампы, снять прибор с проверочного устройства и надеть на штуцер 1 защитный колпачок.

4. РАЗБОРКА

4.1. Общие указания по разборке изложены в разделе 6 КО 34-38-003-87.

4.2. Для дефектации составных частей следует произвести полную разборку прибора.

Допускается неполная разборка прибора, если это не препятствует дефектации его составных частей.

4.3.1. Отвернуть специальные винты 18 и снять крышку в сборе с уплотнительным кольцом 20, шайбой 21, контргайкой 22 и штуцером 23 (здесь и в дальнейшем все номера позиций, указанные в тексте пп. 4.3, 4.4 и 4.5, соответствуют позиционным обозначениям на рис. 2).

4.3.2. Снять уплотнительное кольцо 17.

4.3.3. Удалить из отверстий в основании 15 замазку 16.

4.3.4. Отвернуть винты 25 и снять корпус 30 в сборе со стеклом 28, запорным кольцом 26, подкладкой 27 и кнопкой 7.

4.3.5. Снять прокладку 29.

4.3.6. Снять защитный колпачок 1.

4.4. Разборка крышки

4.4.1. Отвернуть на один оборот контргайку 22.

4.4.2. Вывернуть из крышки 19 штуцер 23 вместе с контргайкой 22.

4.4.3. Отвернуть и снять со штуцера контргайку.

4.5. Разборка корпуса

4.5.1. Разборку корпуса 30 следует производить только при необходимости замены стекла 28.

4.5.2. Разборку корпуса следует производить в следующем порядке:

снять запорное кольцо 26;

вынуть из корпуса 30 стекло 28 в сборе с кнопкой 7;

снять прокладку 27.

4.6.1. Отвернуть винты 18 и отсоединить провода 19 (здесь и в дальнейшем все номера позиций, указанные в тексте п. 4.6, соответствует позиционным обозначениям на рис. 3).

4.6.2. Отвернуть гайки 3 и снять контактное устройство 21 с указателями задатчика 6 и 8.

4.6.3. Снять стрелку 4 с помощью съемника.

4.6.4. Отвернуть винт 20 крепления циферблата 22 и снять циферблат.

4.6.5. Отвернуть винты 16 крепления держателя 2 к основанию 12 и снять держатель в сборе с механизмом 7.

4.6.6. Отсоединить тягу 15 от наконечника 11, отвернуть винты 9 крепления механизма 7 к держателю 2 и снять механизм.

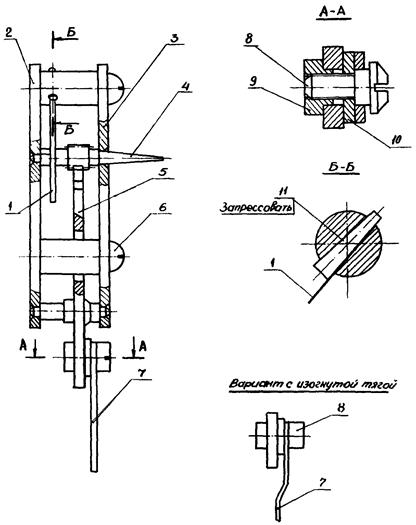

4.7.1. Выпрессовать штифт 11 и высвободить конец пружины 1 (здесь и в дальнейшем все номера позиций, указанные в п. 4.7, соответствуют позиционным обозначениям на рис. 5).

4.7.2. Отвернуть ось - винт 8. Снять тягу 7, ползунок 9 и шайбу 10.

4.7.3. Отвернуть винты 6. Снять верхнюю плату 3, сектор 5 и трибку 4 в сборе с пружиной 1. Пружину 1 снимать с трибки только в случае необходимости ее замены или при замене трибки.

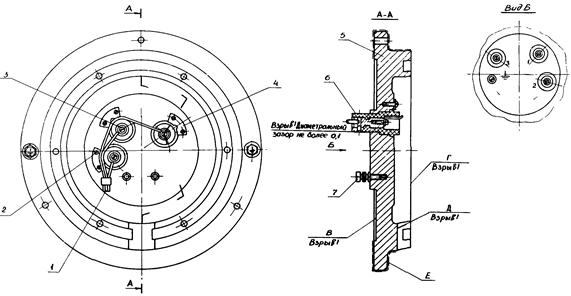

4.8. Разборка контактного устройства

4.8.1. Разборку контактного устройства следует производить только при необходимости замены или ремонта его дефектных составных частей (пружин, контактов, изоляторов и т.п.).

4.8.2. Разборку контактного устройства следует производить в следующем порядке: отвернуть винты 1 и снять табличку 2, отвернуть винты 13 и поочередно снять со стоек 9 кронштейна 10 стойку 12 с указателями задатчика 3 и 4, изоляторы 14, прокладки 11, контактодержатели 5, 6, 7 и втулки 8 (все номера позиций, указанные в п. 4.8 соответствуют позиционным обозначениям на рис. 6).

4.9. Разборка основания

4.9.1. Разборку основания (демонтаж клеммных выводов) следует производить только при необходимости замены дефектных клеммных выводов 6 (здесь и в дальнейшем все номера позиций, указанные в п. 4.9, соответствуют позиционным обозначениям на рис. 7).

4.9.2. Отвернуть контактные винты 3 и отсоединить провода 1.

4.9.3. Демонтаж клеммных выводов следует производить в следующем порядке: отвернуть винты 2 и снять скобы 4, выпрессовать клеммные выводы 6.

5. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ДЕФЕКТАЦИИ И РЕМОНТУ СОСТАВНЫХ ЧАСТЕЙ ПРИБОРА

5.1. Общие требования к дефектации и ремонту составных частей изложены в разделах 7 и 8 КО 34-38-003-87.

5.2. Составные части с дефектами, которые перечислены в настоящем разделе, подлежат замене. Допускается замена только отдельных дефектных деталей этих составных частей (контакт-деталей, пружин, поводков и других деталей неразъемных составных частей) без замены составной части в целом.

Обязательной замене, независимо от технического состояния, при каждом капитальном ремонте подлежат уплотнительные кольца, прокладки и другие составные части, предназначенные для обеспечения герметичности оболочки прибора. Эти составные части, а также другие составные части, не поставляемые заводом-изготовителем в качестве отдельных запасных деталей, рекомендуется изготавливать на месте проведения ремонта по эскизам, которые приведены на картах 1 - 24 рекомендуемого приложения 4.

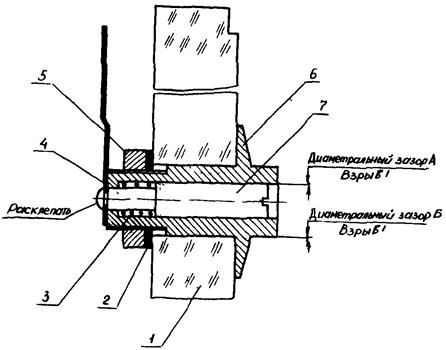

5.3.1. Дефектацию оболочки следует производить путем визуального контроля всех ее составных частей, измерения линейных размеров, проверки плоскостности и шероховатости обработанных поверхностей сопрягаемых составных частей с целью определения зазоров, обеспечивающих взрывозащищенность прибора. Размеры зазоров не должны быть более, указанных на рис. 2 под условным обозначением «Взрыв!».

5.3.2. На поверхностях составных частей оболочки (крышки, основания и корпуса), обозначенных на соответствующих рисунках 8, 7, 9 знаком «Взрыв!», не должно быть следующих дефектов: сколов, трещин, забоин, вмятин и других механических повреждений. На этих поверхностях допускается пористость не более 20 пор на 1,0 см2, в том числе с максимальным диаметром 0,5 мм на площади до 70 % и с максимальным диаметром 1,0 мм на площади до 30 % контролируемой поверхности. На остальных поверхностях допускаются отдельные раковины с максимально допустимым размером 2×2 мм, глубиной не более 1,5 мм, в количестве не более 5 шт., а также пористость 10 пор на 1,0 см2 на площади до 25 % контролируемой поверхности.

5.3.3. Каждая составная часть оболочки должна быть подвергнута гидравлическим испытаниям согласно «Правилам изготовления взрывозащищенного электрооборудования» (ПИВЭ).

5.3.4. Составные части, образующие взрывозащищающую оболочку, должны выдерживать в течение 1 мин следующие гидравлические испытания:

корпус (рис. 9) и основание (рис. 7) - давление 0,75 МПа (7,5 кгс/см2);

крышка (рис. 8) - давлением 0,4 МПа (4,0 кгс/см2).

5.3.5. Составные части считаются годными, если после испытаний не обнаружено течей и отпотеваний.

Составные части, выдержавшие испытания по п. 5.3.4, следует клеймить (см. раздел 9).

5.3.6. Покрытие оболочки не должно иметь следующих дефектов:

сколов, раковин, царапин, следов коррозии, отслоения, шелушения и других дефектов, снижающих его защитные свойства и ухудшающих товарный вид прибора в целом.

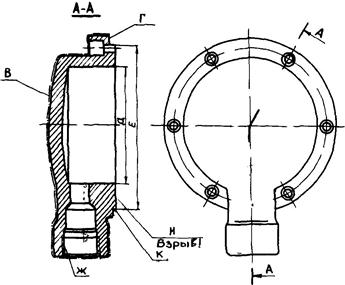

5.4. Дефектация и ремонт крышки

5.4.1. Крышка (рис. 8) должна соответствовать техническим требованиям, которые изложены в п. 5.3, а также следующим техническим требованиям:

шероховатость поверхностей Г, И и К не должна быть более RZ20;

диаметр Д не должен быть более 75,3 мм;

диаметр Е не должен быть менее 104,8 мм;

отклонение от плоскостности поверхности И не должно быть более 0,02 мм.

5.4.2. Допускается восстановление плоскостности поверхности И, если ее отклонение не более 0,5 мм, путем шабрения с последующей притиркой на специальной плите с применением абразивного порошка.

5.4.3. Резьба Ж (М27×1,5-7Н) не должна иметь следующих дефектов: срезов витков, следов выкрашивания и заусенцев, повреждений любого вида более чем на двух витках.

5.4.4. Покрытие поверхности В не должно иметь дефектов, указанных в п. 5.3.6.

При наличии дефектов поверхность В должна быть окрашена заново.

Химическая подготовка поверхности В к окрашиванию должна удовлетворять требованиям ГОСТ 9.402-80 и раздела 8 КО 34-38-003-87.

Для окраски поверхности В следует применять эмаль красного цвета марки МЛ-12 (ГОСТ 9754-76).

На вновь окрашенной поверхности В не допускается наличие полос, царапин, следов захвата от рук и других дефектов, ухудшающих товарный вид.

Остальные требования к покрытию по ГОСТ 9.032-74.

5.5. Дефектация и ремонт основания

5.5.1. Основание 5 (рис. 7) должно соответствовать техническим требованиям п. 5.3, а также следующим техническим требованиям:

шероховатость поверхностей В, Г и Д не должна быть более RZ12,5;

отклонение от плоскостности поверхности Г не должно быть более 0,05 мм, а поверхности В - не более 0,02 мм.

5.5.2. Допускается восстановление плоскостности поверхностей В и Г путем шабрения с последующей притиркой.

5.5.3. Технические требования к покрытию поверхности Е и восстановлению (окрашиванию) его аналогичны требованиям, изложенным в п. 5.4.4.

5.5.4. Клеммные выводы 6 не должны иметь трещин, сколов и других видимых дефектов изолятора, нарушающих герметичность основания 5, а также снижающих его изоляционную и механическую прочность. Контактные винты 3, винт заземления 7, винты 2 и другие детали резьбовых соединений не должны иметь дефектов, перечисленных в разделе 7 КО 34-38-003-87.

5.5.5. При дефектах резьбы в теле основания 7 допускается рассверловка отверстий и нарезка резьбы следующих ремонтных размеров: для М3 - (М4-7Н); для М5 - (М6-7Н); для М6 - (М8-7Н). При этом глубина каждого отверстия должна оставаться прежней.

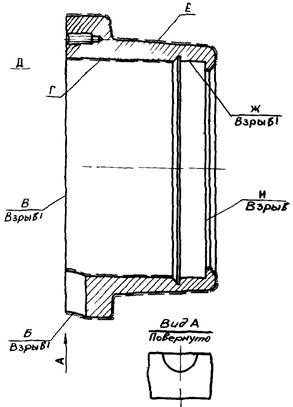

5.6. Дефектация и ремонт корпуса

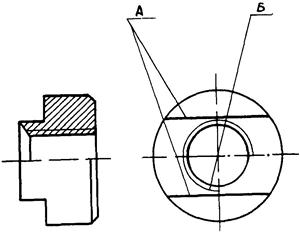

5.6.1. Корпус (рис. 9) должен соответствовать техническим требованиям п. 5.3, а также следующим техническим требованиям:

максимальный диаметр отверстия Б не должен быть более 24,05 мм (измерять диаметр отверстия Б в корпусе следует в сборе с основанием, которое изображено на рис. 7);

максимальный диаметр отверстия Ж не должен быть более 138,2 мм;

шероховатость поверхностей Б, В, Ж и И не должна быть более RZ12,5 м;

отклонение плоскостности поверхности В не должно быть более 0,05 мм.

5.6.2. Допускается восстановление плоскостности поверхности В путем шабрения с последующей притиркой.

5.6.3. Технические требования к покрытию поверхностей Г и Е и восстановлению его аналогичны требованиям, изложенным в п. 5.3.6 и п. 5.4.4. Поверхность Г следует окрашивать эмалью белого цвета марки АК-1102 (ТУ 6-10-1408-78 III-У2), а поверхность Е - эмалью красного цвета марки МЛ-12 (ГОСТ 9754-76).

5.6.4. При дефектах резьбы в отверстиях Д (6 отверстий) допускается рассверловка отверстия с дефектной резьбой и нарезка резьбы М8-7Н. При этом винт 25 (рис. 2) должен быть заменен на винт с резьбой М8-7g. При этом глубина каждого отверстия Д должна оставаться прежней, а соответствующее отверстие в основании (рис. 7) должно быть рассверлено до диаметра не более 8,2 мм.

5.7.1. Стекло 1 в сборе с механизмом, состоящим из втулки 6, кнопки 7, пружины 3, гайки 5, прокладки 2 и поводка 4 для перемещения указателей задатчика, должно соответствовать требованиям п. 5.3 (здесь и в дальнейшем все номера позиций, указанные в п. 5.7, соответствуют позиционным обозначениям на рис. 10).

5.7.2. Стекло 1, предохраняющее отсчетное устройство, не должно иметь цветовой окраски, пузырей, трещин, царапин и других дефектов, препятствующих отсчету показаний, и должно соответствовать требованиям ГОСТ 10958-78.

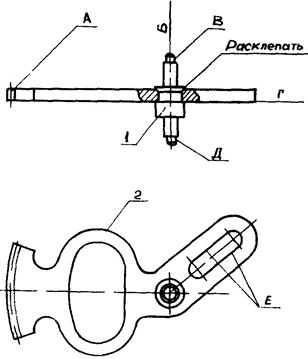

5.7.3. Поводок 4 должен быть надежно закреплен (расклепан) на торцовой части кнопки 7 без осевого и радиального качания, а также не должен иметь сколов, трещин, изломов, следов коррозии и повреждений покрытия.

5.7.4. Пружина 3 не должна иметь остаточной деформации и должна обеспечивать фиксацию поводка 5 в любом положении.

5.7.5. Кнопка 7 не должна иметь повреждений (сколов, забоин, вмятин и других дефектов шлица), препятствующих надежному введению в него специального ключа или отвертки.

При нажатии специальным ключом на торец кнопки она должна свободно поворачиваться вокруг своей оси без заеданий и затираний.

5.7.6. Диаметральные зазоры не должны быть:

зазор А - более 0,15 мм;

зазор Б - более 0,25 мм.

5.7.7. Резьбовые части гайки 5 и втулки 6 не должны иметь сколов, забоин, следов среза резьбы и других дефектов, препятствующих свободному навинчиванию гайки на торцовую (резьбовую) часть втулки.

5.7.8. Обязательной замене подлежит уплотнительная прокладка 2. Прокладку изготавливают по эскизу, который приведен на карте 2 рекомендуемого приложения 4.

Примечание. Для замены дефектных пружин 3, поводка 4, гайки 5, втулки 6 или кнопки 7 допускается изготовление их по соответствующим эскизам, которые выполнены на картах 3 - 7 рекомендуемого приложения 4.

5.8. Дефектация и ремонт чувствительного элемента

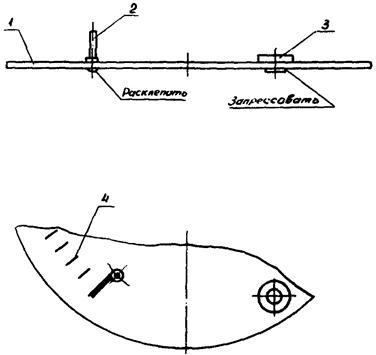

5.8.1. Чувствительный элемент, т.е. держатель 2 в сборе с трубчатой пружиной 4 и наконечником 3, должен быть герметичен после испытаний по п. 3.2.9, а трубчатая пружина 4, кроме того, не должна иметь остаточной деформации (здесь и в дальнейшем все номера позиций и условные обозначения, указанные в п. 5.8, соответствуют позиционным обозначениям на рис. 11).

5.8.2. Чувствительный элемент должен соответствовать следующим техническим требованиям:

резьба на штуцере 1 (М20×1,5-8g) не должна иметь дефектов, перечисленных в п. 5.4.3;

шероховатость поверхности Е должна быть не более RZ20;

квадрат Ж не должен иметь сколов граней, а размер между параллельными плоскостями не должен быть менее 16,7 мм;

резьба (М3-7Н) в отверстии Б и в отверстиях В не должна иметь дефектов, препятствующих свободному завинчиванию винтов с соответствующей резьбой;

диаметр отверстия Д не должен быть более 1,46 мм.

5.8.3. Допускается замена отдельных составных частей (держателя 2, трубчатой пружины 4 или наконечника 3) чувствительного элемента. При этом пайку мест соединения трубчатой пружины с держателем или наконечником следует выполнять припоем марки ПОССу 40-2 ГОСТ 21930-76 бескислотным способом. Швы А и Г должны быть ровными, переходы плавными. Ширина швов И и К должна быть не более 2,5 мм. Утяжины припоя должны быть не более 1,5 мм. На пружине 4 допускаются наплывы припоя толщиной не более 0,3 мм на длине не более 15 мм от места пайки.

При пайке не допускается перегрев тела пружины, кроме мест пайки.

5.8.4. Допускается устранение негерметичности чувствительного элемента в зонах А и Г путем пайки припоем ПОССу 40-2 бескислотным способом.

Устранение негерметичности на остальных частях трубчатой пружины или держателя не допускается.

5.8.5. При наличии мелких вмятин или забоин на резьбе штуцера 1 допускается устранение этих дефектов путем прогонки дефектной резьбы соответствующей плашкой.

При наличии аналогичных дефектов резьбы в отверстиях Б и В допускается устранение этих дефектов путем прогонки резьбы соответствующим метчиком.

5.9. Дефектация и ремонт отсчетного устройства

5.9.1. Циферблат 1 должен быть чистым, без подтеков и пятен. Числовые отметки и деления шкалы 4 должны быть четкими (здесь и в дальнейшем все номера позиций и условных обозначений, указанные в п.п. 5.9.3 и 5.9.4, соответствуют обозначениям на рис. 12).

5.9.2. Отслоения или вздутие покрытия на лицевой стороне циферблата не допускаются.

5.9.3. Упор 2 не должен иметь трещин, сколов и изломов. Для замены дефектного упора допускается изготовление его по эскизу, который приведен на карте 8 рекомендуемого приложения 4.

5.9.4. Втулка 3 не должна иметь сколов, трещин и других дефектов и должна быть плотно запрессована в соответствующем отверстии на циферблате. При необходимости замены дефектной втулки допускается изготовление ее по эскизу, который приведен на карте 9 рекомендуемого приложения 4.

Деформированную стрелку допускается выправлять, при дефектах покрытия - следует покрыть стрелку грунтом марки ВЛ-02 ГОСТ 12707-77, а поверхность Б - эмалью черного цвета марки М4-277 - ТУ6-10-1299-72 (здесь и в дальнейшем все номера позиций, указанные в пп. 5.9.6 и 5.9.7, соответствуют позиционным обозначениям на рис. 13).

Допускается замена дефектного стержня на стержень, изготовленный по эскизу, приведенному на карте 10 рекомендуемого приложения 4.

5.9.7. Диаметр отверстия в гильзе 2 не должен быть более 1,1 мм.

Допускается замена дефектной гильзы на гильзу, изготовленную по эскизу, приведенному на карте 11 рекомендуемого приложения 4.

5.10. Дефектация и ремонт механизма

5.10.1. Крепежные резьбовые детали, а также составные части зубчатой передачи механизма (рис. 5) должны удовлетворять требованиям раздела 7 КО 34-38-003-87.

5.10.2. Для замены дефектного штифта 11 (рис. 5) или шайбы 10 допускается их изготовление по соответствующим эскизам, приведенным на картах 12 (штифт) и 13 шайба) рекомендуемого приложения 4.

5.10.3. Пружина 1 (рис. 5) не должна иметь остаточной деформации (потери упругости), изломов и касающихся друг друга витков.

При небольших деформациях допускается восстановление формы пружины с помощью пинцета.

5.10.4. Нижняя плата 1 (рис. 14) в сборе со стойками 2 должна соответствовать следующим техническим требованиям:

ширина паза Б в нижней плате (рис. 15) не должна быть более 4,5 мм, диаметр отверстий В и Г не должен быть более 2,57 мм, а отверстий Д и Е не должен быть более 1,62 мм;

плата должна быть плоской, отклонение от плоскостности не должно быть более 0,1 мм;

резьбовые отверстия А (М3-7Н) в стойках (рис. 16) не должны иметь дефектов, препятствующих свободному завинчиванию винтов с соответствующей резьбой;

диаметр уступа Б (рис. 16) не должен быть менее 4,12 мм, а высота В каждой стойки не должна быть менее 12,01 мм;

разность высот В (рис. 14) у пары стоек не должна быть более 0,01 мм.

5.10.5. Верхняя плата (рис. 17) должна соответствовать следующим техническим требованиям:

плата должна быть плоской, отклонение от плоскостности поверхности В не должно быть более 0,1 мм;

шероховатость поверхности В не должна быть более RZ25;

диаметр отверстий А и Б не должен быть более 4,23 мм, а отверстий Г и Д - более 1,62 мм.

5.10.6. Трибка (рис. 18) должна соответствовать следующим техническим требованиям:

диаметр шеек А и Г не должен быть менее 1,54 мм, а шероховатость поверхностей этих шеек не должна быть более RZ12,5;

диаметр зубчатого колеса Б не должен быть менее 4,6 мм, а шероховатость поверхности Б не должна быть более RZ20;

диаметр выходной части Д оси трибки не должен быть менее 1,3 мм, а диаметр Ж - менее 1,04 мм;

конусность выходной части Е между точками Д и Ж не должна быть более 0°52';

осевое биение поверхности Б не должно быть более 0,02 мм, а точки Ж - более 0,03 мм;

зубья Б не должны иметь видимых следов износа, сколов, трещин и других дефектов.

5.10.7. Сектор (рис. 19) должен соответствовать следующим техническим требованиям:

зубья А не должны иметь следов износа, сколов, трещин и других дефектов;

диаметр шеек В и Д не должен быть менее 1,54 мм, а шероховатость их поверхностей не должна быть более RZ12,5;

отклонение от плоскостности поверхности Г не должно быть более 0,1 мм,

отклонение от перпендикулярности оси Б к плоскости Г не должно быть более 0,? мм;

ширина паза В не должна быть более 3,10 мм.

Допускается замена дефектной оси 1 (5Ш8.310.000-1) без замены сектора, замена дефектного сектора 2 (5Ш6.376.000-5) - без замены оси (см. справочное приложение 6).

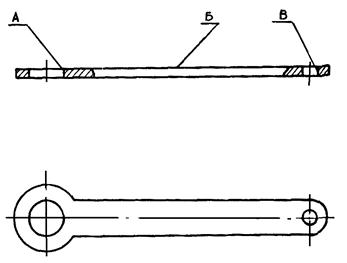

5.10.8. Тяга (рис. 20) должна соответствовать следующим техническим требованиям:

тяга не должна иметь трещин, изломов и других дефектов, а также не должна быть погнута (погнутую тягу допускается выправлять);

отклонение от плоскостности поверхности Б не должно быть более 0,2 мм;

диаметр отверстия А не должен быть более 3,58 мм, а отверстия В - не более 1,55 мм.

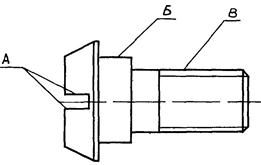

5.10.9. Ось-винт (рис. 21) должен соответствовать следующим техническим требованиям:

шлиц А не должен иметь забоин, вмятин и других дефектов, препятствующих свободному введению в него соответствующей отвертки;

диаметр шейки Б не должен быть менее 3,38 мм;

шероховатость поверхности Б не должна быть более RZ12,5;

резьба В (М2,5-6g) должна соответствовать требованиям, предъявляемым к резьбовым крепежным изделиям (см. разд. 7 КО 34-38-003-87).

5.10.10. Ползунок (рис. 22) должен соответствовать следующим техническим требованиям:

ширина уступа А не должна быть менее 2,88 мм;

шероховатость поверхностей А не должна быть более RZ12,5;

резьба Б (М2,5-6Н) должна соответствовать требованиям, предъявляемым к резьбовым крепежным изделиям (см. раздел 7 КО 34-38-003-87), и не должна иметь дефектов, препятствующих свободному навинчиванию ее на ось-винт (рис. 21).

5.11. Дефектация и ремонт контактного устройства

5.11.1. Дефектацию очищенного и промытого контактного устройства (рис. 6) следует проводить путем внешнего осмотра всех его составных частей с помощью лупы типа ЛП-1-7× (ГОСТ 25706-83), а также путем проверки вручную плавности поворота контактодержателей 5, 6, 7 указателей задатчика 3, 4 и фиксации этих указателей, здесь и в дальнейшем все номера позиций, указанные в пп. 5.11.3 и 5.11.4, соответствуют позиционным обозначениям (на рис. 6).

5.11.2. Детали резьбовых крепежных изделий, примененные в контактном устройстве, должны удовлетворять требованиям, изложенным в разделе 7 КО 34-38-003-87.

5.11.3. Изоляторы 14, изоляционные прокладки 11 (в дальнейшем - прокладки) и втулки 8 не должны иметь сколов, трещин, следов пригара и других видимых дефектов, снижающих механическую и электрическую прочность этих составных частей.

Исходным положением для контактодержателей являются:

для контактодержателя 5 - прижим его к указателю задатчика 3 в направлении по часовой стрелке;

для контактодержателя 6 - прижим его к указателю задатчика 4 в направлении против часовой стрелки;

для контактодержателя 7, выведенного из зацепления со стрелкой, - прижим его рабочего контакта к рабочему контакту контактодержателя 5 в направлении против часовой стрелки.

5.11.5. Рабочие контакты не должны иметь сколов, трещин, раковин, следов пригара или перегрева и других видимых механических повреждений. Шероховатость поверхностей этих контактов не должна быть более RZ12,5.

Допускается замена дефектных контактов (контакт-деталей) без замены их держателей. Контакт-детали следует изготовлять из серебряной проволоки марки СР M900-1M (ГОСТ 7222-75) диаметром 1,0 мм.

5.11.6. Допускается не полная замена контактного устройства с дефектными составными частями, а лишь замена любой его дефектной составной части (пружины, контактодержателя, изолятора, прокладки и других составных частей).

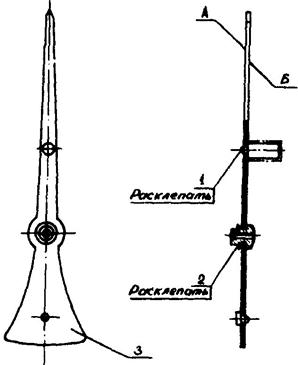

5.11.7. Стойка 12 (рис. 6) в сборе с указателями задатчика изображена на рис. 23.

Указатели задатчика 1 и 2, закрепленные на стойке 4 с помощью оси-винта 3 и двух пружинных шайб 6, должны свободно, без задиров и затираний, поворачиваться вокруг оси-винта 3 и надежно фиксироваться под любым углом поворота (рис. 23).

При отсутствии надежной фиксации указателей задатчика следует заменить пружинные шайбы 6, которые допускается изготавливать по эскизу, приведенному на карте 14 рекомендуемого приложения 4.

5.11.8. Стойка с указателями (рис. 23) не должна иметь следующих дефектов составных частей:

толщина пластины 5 не должна быть менее 0,6 мм;

диаметр шейки А оси-винта 3 не должен быть менее 3,2 мм;

резьба на оси-винте 3 и в стойке 4 не должна иметь сколов, забоин и других дефектов, препятствующих свободному завинчиванию оси-винта;

все ее составные части не должны иметь сколов, трещин, коррозионных разрушений и повреждений защитного покрытия.

Допускается изготовление для замены дефектной оси-винта 3 и пластины 5 по эскизам, которые приведены на картах 15 и 16 рекомендуемого приложения 4.

5.11.9. Каждый указатель (рис. 24) должен соответствовать следующим техническим требованиям:

указатель 1 не должен быть деформирован и не должен иметь сколов, трещин, следов коррозии и повреждений покрытия;

стержни 2 и 3 не должны быть погнуты, а также не должны иметь трещин, сколов и надломов;

втулка 4 не должна иметь трещин, сколов и других повреждений, снижающих ее механическую и электрическую (изоляционную) прочность.

Допускается выправление деформированного указателя 1 и замена дефектных стержней 2, 3 и втулки 4 изготовленными по соответствующим эскизам, которые приведены на картах 17 и 18 рекомендуемого приложения 4.

5.11.10. При наличии дефектов покрытия указателей задатчика они должны быть окрашены заново.

Химическая подготовка к окрашиванию должна соответствовать требованиям ГОСТ 9.402-80 и раздела 8 КО 34-38-003-87. Для окраски следует применять эмаль марки МЛ-12 (ГОСТ 9754-76). Цвет эмали для каждого указателя должен соответствовать цвету, которым он был окрашен до ремонта. Указатель задатчика максимального значения уставки рекомендуется окрашивать эмалью красного цвета, а указатель задатчика минимального значения уставки - эмалью зеленого, синего или голубого цветов.

6. СБОРКА

6.1. Сборка должна производиться в соответствии с общими требованиями раздела 9 КО 34-38-003-87 в последовательности, обратной разборке (раздел 4). При этом такие операции, как установка держателя (рис. 11) в сборе с механизмом (рис. 5) на основание (рис. 7), установка циферблата (рис. 12) и стрелки (рис. 13), следует производить после проверки, регулировки и юстировки измерительной части прибора по пп. 8.5 и 8.6; установка контактного устройства (рис. 6) - после проверки прибора по п. 8.7, а установка крышки (рис. 8) и корпуса (рис. 9) - после испытания, проверки, регулировки и юстировки контактного устройства по п. 8.9.

6.2. Основные условия, которые необходимо соблюдать при сборке

6.2.1. Пружина 1 должна устанавливаться так, чтобы ее витки были направлены по часовой стрелке. Центральный конец пружины должен быть закреплен на оси трибки 4, а наружный конец - в отверстии на стойке нижней платы 2 с помощью штифта 11 (рис. 5).

6.2.2. Плата нижняя 2 и плата верхняя 3 (рис. 5) должны быть параллельны. Допуск параллельности ±0,1 мм. Для обеспечения параллельности плат допускается шлифовать поверхность В нижней платы (рис. 17), торцовые поверхности В стоек 2 (рис. 14) или обтачивать торцовые части Б уступов на этих стойках.

6.2.3. Оси трибки, сектора и их зубчатая передача должны быть смазаны часовым маслом (ГОСТ 7935-74) или приборным маслом МВП (ГОСТ 1805-76).

6.2.4. Собранный механизм должен быть установлен на держателе таким образом, чтобы его крепежные винты находились примерно посредине пазов в нижней плате.

6.2.5. При соединении тягой 15 наконечника 11 с сектором 17 (рис. 3) следует закрепить ползунок 9 (рис. 5) на кулисе сектора примерно посредине.

Перед вводом в зацепление сектора 5 с трибкой 4 необходимо создать предварительный натяг спиральной пружины 1 (рис. 5) путем поворота трибки примерно на полоборота по часовой стрелке. При этом зубья сектора должны входить в зацепление с зубьями трибки примерно на 2 - 3 зуба от левого края сектора.

6.2.6. По окончании операций по юстировке измерительной части прибора (п. 8.6) сборочные операции должны выполняться в следующей последовательности:

подсоединение проводов 1 под контактные винты 3 клеммных выводов 6 (рис. 7);

установка циферблата (рис. 12);

установка стрелки (рис. 13) на ось трибки 4 (рис. 5).

Примечание. Допускается выполнять операции по п. 6.2.6, не снимая прибора с испытательной установки или грузопоршневого манометра.

6.2.7. Сборка контактного устройства (рис. 6), если производилась его разборка, должна производиться посекционно в последовательности, обратной последовательности разборки его по п. 4.8.2.

При этом оси контактодержателей должны быть смазаны часовым или приборным маслом.

6.2.8. По окончании операций по проверке показаний прибора (п. 8.7) следует установить собранное контактное устройство (рис. 6).

6.2.9. При установке собранного контактного устройства следует ввести в паз контактодержателя перекидного контакта 5 поводок 12 (рис. 2).

6.2.10. По окончании первичной поверки прибора следует произвести сборку его оболочки, т.е. установить крышку 19 с уплотнительным кольцом 17 и корпус 30 с уплотнительным кольцом 29 (рис. 2).

При сборке оболочки сопрягаемые поверхности ее составных частей, где образуется зазор под условным обозначением «Взрыв!» (рис. 2), следует покрывать тонким слоем жидкой (сметанообразной) оконной замазки (ОСТ 6-15-364-74), толщина которого должна быть не более 0,1 мм.

По окончании сборки следует удалить подтеки замазки, образованные после завинчивания винтов 18 и 25 (рис. 2).

7. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ОТРЕМОНТИРОВАННОМУ ПРИБОРУ

7.1. Прибор не должен иметь дефектов, ухудшающих его внешний вид, а эмалевое покрытие его оболочки должно соответствовать III классу для категории полуглянцевых поверхностей по ГОСТ 9.032-74.

Погрешность показаний прибора после замыкания контактов не лимитируется.

Примечание. Для обеспечения производственно-эксплуатационного запаса по основной погрешности при выпуске приборов из ремонта вводится коэффициент 0,8 К, где К - класс точности прибора.

7.3. Предел основной допускаемой приведенной погрешности срабатывания контактного устройства (с учетом коэффициента 0,8 К) не должен превышать ±2,0 % его верхнего предела измерений.

7.4. Вариация показаний прибора не должна превышать абсолютного значения предела допускаемой основной погрешности (п. 7.2).

7.5. Вариация срабатывания контактного устройства не должна превышать абсолютной величины основной допускаемой погрешности срабатывания (п. 7.3).

7.7. Прибор должен выдерживать перегрузку давлением, равным 125 % его верхнего предела измерений, а после выдержки без давления в течение не менее 1 ч - соответствовать требованиям пп. 7.2 и 7.3.

7.8. Прибор должен сохранять работоспособность при наклонах корпуса до 10° в любую сторону по отношению к нормальному рабочему положению (под нормальным рабочим положением понимается вертикальное положение оси симметрии циферблата прибора). Изменение показаний прибора при указанных наклонах не должно превышать половины абсолютной величины предела допускаемой основной погрешности показаний, а изменение точности срабатывания контактного устройства не должно превышать 1,25 % верхнего предела измерений прибора.

7.9. Диапазон уставок, задаваемых контактным устройством, должен быть от 5 до 100 % верхнего предела измерений прибора.

7.10. Минимальный диапазон уставок, задаваемых контактным устройством, должен быть не более трехкратного абсолютного значения предела основной допускаемой погрешности срабатывания (п. 7.3).

7.11. Электрическая изоляция цепей контактного устройства относительно корпуса (оболочки) прибора должна выдерживать в течение одной минуты при температуре окружающего воздуха (23 ± 2) °С и относительной влажности не более 80 % исполнительное напряжение практически синусоидального тока напряжением 1500 В частотой 50 Гц.

7.12. Сопротивление изоляции цепей контактного устройства относительно оболочки прибора при температуре окружающего воздуха (23 ± 2) °С и относительной влажности не более 80 % должно быть не менее 20 МОм.

8. ПРОВЕРКА, РЕГУЛИРОВКА, ЮСТИРОВКА, ИСПЫТАНИЯ И ПЕРВИЧНАЯ ПОВЕРКА

8.1. Проверка, регулировка, испытания и первичная поверка отремонтированного прибора должны проводиться в соответствии с требованиями и рекомендациями, которые изложены в разделе 10 КО 34-38-003-87.

8.2. Технические требования к средствам для создания давления и к приборам для измерения давления

8.2.1. Грузопоршневой манометр, автоматический задатчик или другое устройство для создания избыточного давления должны соответствовать требованиям п. 3.1.3, а также обеспечивать постоянство давления при отсчете показаний и выдержке проверяемого прибора под давлением.

В зависимости от верхнего предела измерений проверяемого прибора должны применяться следующие рабочие среды:

до 0,25 МПа (2,5 кгс/см2) включительно - воздух или азот;

свыше 0,25 МПа (2,5 кгс/см2) - трансформаторное масло, дистиллированная вода или любая неагрессивная жидкость плотностью от 0,8 до 1,2 кг/дм3.

8.2.2. Грузопоршневой манометр должен быть установлен по уровню.

8.2.3. Образцовый (контрольный) прибор должен удовлетворять следующим требованиям:

верхний предел измерений должен быть равен или выше предела измерений проверяемого (поверяемого) прибора;

абсолютная погрешность должна быть выражена в тех же единицах измерений, что и у проверяемого;

предел допускаемой основной погрешности должен составлять ±0,4 % верхнего предела измерений.

8.2.4. Проверяемый и образцовый приборы должны находиться в положении, удобном для отсчета показаний.

8.2.5. Торец штуцера проверяемого прибора и торец штуцера образцового прибора должны находиться в одной горизонтальной плоскости или должно быть учтено давление, создаваемое столбом рабочей жидкости. Отклонение лицевой плоскости проверяемого прибора и образцового прибора от вертикального положения не должно быть более 5° в любую сторону.

8.3. Испытания и первичная поверка должны проводиться при следующих условиях:

температуре окружающего воздуха (23 ± 2) °С;

относительной влажности воздуха не более 80 %;

вибрации и тряске, вызывающих колебания стрелки прибора не более 1/10 длины деления шкалы.

8.4. Отремонтированный прибор должен быть проверен на соответствие техническим требованиям, изложенным в разделах 7 и 9 настоящего Руководства.

8.5. Проверка измерительной части прибора

8.5.1. По окончании сборки механизма (рис. 5) с держателем (рис. 11) следует установить шаблон-циферблат и стрелку прибора. При этом стрелка должна быть установлена на нулевой отметке шкалы шаблона-циферблата.

8.5.2. Держатель (рис. 11) в сборе с механизмом (рис. 5), стрелкой и шаблоном-циферблатом следует установить на грузопоршневой манометр, специальный испытательный стенд или устройство с источником избыточного давления. При этом должны быть выполнены требования по пп. 8.2.4 и 8.2.5.

8.5.3. Плавно повышая давление, проверить показания прибора на 5 числовых отметках шкалы шаблона-циферблата (включая конечную). При этом заданное действительное значение давления следует устанавливать по грузам грузопоршневого манометра или по образцовому манометру, а показания отсчитывать по проверяемому.

Допускается устанавливать давление по проверяемому прибору, а показания отсчитывать по образцовому.

8.5.4. На конечной отметке шкалы, соответствующей верхнему пределу измерений проверяемого прибора, проверить герметичность чувствительного элемента, выдержав прибор под давлением, равным его верхнему пределу измерений, в течение 3 мин. Отключить источник давления и провести отсчет показаний проверяемого прибора по истечении 2 мин. Чувствительный элемент герметичен, если показания проверяемого прибора не изменились.

Примечание. При применении пружинного образцового манометра на время выдержки под давлением он должен быть отключен.

8.5.5. Плавно понижая давление, проверить показания прибора на тех же числовых отметках шкалы (включая нулевую), по которым проводилась проверка при повышении давления (п. 8.5.3).

8.5.6. Прибор, чувствительный элемент которого заменялся или ремонтировался, подлежит проверке прочности и герметичности его чувствительного элемента по методике, изложенной в п. 3.2.9. При этом следует проверить показания прибора на 5 числовых отметках шкалы шаблона-циферблата аналогично проверке, изложенной в п. 8.5.3 и п. 8.5.5.

8.5.7. По результатам проверки пп. 8.5.3 и 8.5.5 или п. 8.5.6 определить основную приведенную погрешность и вариацию показаний прибора.

Основную приведенную погрешность прибора при прямом и обратном ходе (соответственно g и g') следует определять по формулам:

|

|

(1) |

|

|

(2) |

где Рд - действительное значение измеряемого давления, определяемое по образцовому прибору, МПа (кгс/см2);

Р и Р' - соответственно показания проверяемого прибора, соответствующие Рд, при прямом и обратном ходе, МПа (кгс/см2);

РN - верхний предел измерений проверяемого прибора, МПа (кгс/см2).

Вариацию показаний (В) прибора следует определять по формуле:

|

|

(3) |

где Р', Р и РN - то же, что в формуле (2).

8.6. Регулировка и юстировка измерительной части прибора

8.6.1. Характер работ по регулировке определяется результатами проверки по пп. 8.5.3 и 8.5.5 или 8.5.6, а также результатами расчетов по п. 8.5.7.

8.6.2. Если величина и знак погрешности одинаковы на всех отметках шкалы, то погрешность следует устранять перестановкой стрелки.

8.6.3. Если величина погрешности растет пропорционально увеличению давления, то следует произвести регулировку механизма:

при отрицательной погрешности («размах шкалы» сужен) - ползунок, соединяющий тягу с сектором, следует переместить в сторону оси сектора;

при положительной погрешности («размах шкалы» расширен) - ползунок переместить в противоположную сторону.

8.6.4. Если величина погрешности растет непропорционально увеличению давления, то сначала регулировку следует производить поворотом всего механизма (у правильно отрегулированного прибора при установке стрелки на средней отметке шкалы угол между осью сектора и тягой составляет 90°).

Таким способом привести погрешность к одному знаку. Затем произвести регулировку в соответствии с пп. 8.6.2 и 8.6.3.

8.6.5. Юстировку следует проводить путем повторения операций по пп. 8.6.2 и 8.6.3 до тех пор, пока погрешность и вариация показаний прибора будут соответствовать требованиям пп. 7.2 и 7.4.

8.6.6. По окончании юстировки следует снять стрелку, заменить шаблон-циферблат циферблатом прибора и вновь установить стрелку.

8.7. Проверить показания прибора на двух отметках шкалы - нулевой и верхней - при плавном повышении и понижении давления. В случае необходимости скорректировать установку стрелки.

Примечание. При наличии упора на циферблате проверяемого прибора стрелку установить на первой числовой отметке шкалы. В этом случае необходимо предварительно создать давление, соответствующее первой числовой отметке шкалы.

8.8. После окончания операций по установке контактного устройства на прибор (п. 6.2.8) следует выполнять операции по п. 8.9.

8.9. Испытания, проверка, регулировка и юстировка контактного устройства

8.9.1. Испытать электрическую прочность токоведущих цепей прибора с помощью универсальной пробойной установки типа УПУ-1М (АЭ2.771.001-ТУ) мощностью 0,25 кВ · А на номинальное напряжение 1500 В. Испытания следует проводить практически синусоидальным током напряжением 1500 В частотой 50 Гц.

Методика испытаний электрической прочности изоляции изложена в разделе 10 КО 34-38-003-87.

8.9.2. Измерить сопротивление изоляции токоведущих цепей прибора в соответствии с п. 3.2.3.

8.9.3. Подключить к выводным клеммам сигнальные лампы по схеме, приведенной на рис. 4 (см. обязательное приложение 1).

8.9.4. Один из указателей задатчика установить на числовую отметку в первой трети шкалы, а второй - вывести за пределы шкалы. Плавно повысить давление до появления (исчезновения) сигнала и зафиксировать действительное значение давления по образцовому прибору. После этого вновь повысить давление (на величину не менее абсолютного значения предела допускаемой основной погрешности срабатывания контактного устройства), а затем плавно снизить его до исчезновения (появления) сигнала. В момент исчезновения (появления) сигнала зафиксировать действительное значение давления по образцовому прибору.

Аналогичную проверку произвести в средней части шкалы и на одной из числовых отметок последней трети шкалы прибора.

8.9.5. Вывести проверенный указатель задатчика за пределы шкалы и провести проверку второго указателя задатчика аналогично проверке первого (п. 8.9.4.).

8.9.6. Определить основную погрешность и вариацию срабатывания контактного устройства прибора (пп. 7.3 и 7.5.).

Основную погрешность срабатывания контактного устройства следует определять как разность между значением давления, на которое установлен указатель задатчика, и действительным значением измеряемого давления, при котором произошло срабатывание контакта.

Вариацию срабатывания контактного устройства следует определять как разность значений измеряемого давления при замыкании и размыкании контактов.

8.9.7. Регулировка контактного устройства производится для повышения точности срабатывания (замыкания или размыкания) его контактов при заданном значении давления. Регулировка производится путем подгибания концов указателей задатчика и подвижных контактов (кроме перекидного контакта).

8.9.8. Юстировка контактного устройства сводится к повторению операций по пп. 8.9.4, 8.9.5, 8.9.6 и 8.9.7 до тех пор, пока погрешность и вариация срабатывания контактного устройства будут соответствовать требованиям пп. 7.4 и 7.6.

8.9.9. По окончании регулировки и юстировки резьбовые соединения механизма и контактного устройства прибора следует зафиксировать синтетическим клеем БФ-4 (ГОСТ 12172-74) или нитроэмалью (белого или красного цвета) марки НЦ-1125 (ГОСТ 9198-83).

8.10. Отремонтированный и отрегулированный прибор должен быть подготовлен к государственной или ведомственной поверке путем проведения первичной поверки в соответствии с ГОСТ 8.513-84, МИ 925-85 и ГОСТ 13717-84.

8.11. По окончании сборки оболочки (п. 6.2.10) прибор, прошедший первичную поверку (п. 8.10), должен пройти государственную или ведомственную поверку в соответствии с ГОСТ 8.002-86, ГОСТ 8.513-84, ГОСТ 2405-80, ГОСТ 12997-84, ГОСТ 13717-84 и МИ 925-85.

9. МАРКИРОВКА

9.1. Маркировка должна соответствовать требованиям раздела 11 КО 34-38-003-87.

9.2. Изоляция проводов, соединяющих контактные выводы контактного устройства с выводными контактами на основании прибора, должна иметь цветовое различие.

9.3. Составные части оболочки, выдержавшие гидравлические испытания (п. 5.3.5), клеймить «ГИ-Р» - шрифт ПО-5 ГОСТ 2930-62. Клеймение выполнять путем нанесения буквы «Р» через тире в дополнение к существующему клейму завода-изготовителя - «ГИ».

9.4. На циферблате прибора должны быть нанесены:

единица измерения;

класс точности;

год выпуска;

порядковый номер;

знак государственного реестра.

9.5. Под стеклом прибора должна быть помещена табличка с обозначением:

товарного знака предприятия-изготовителя;

рабочего напряжения,

частоты и величины максимального тока;

IP40.

9.6. На стекле должно быть нанесено условное обозначение взрывозащищенности «ВЗГ».

9.7. Каждый отремонтированный прибор должен быть опломбирован путем нанесения оттиска клейма технического контролера на замазке 16 в одном из отверстий, где расположена головка винта 25 (рис. 2).

9.8. На задней стороне оболочки отремонтированного прибора, т.е. на основании 15 (рис. 2), должна быть сделана надпись эмалью марки ЭП-51 ГОСТ 9640-85 белого, синего или черного цвета. Надпись должна содержать:

тип прибора;

наименование или товарный знак предприятия, выполнявшего ремонт;

дата выпуска из ремонта;

обозначение настоящего Руководства.

Допускается обозначение настоящего Руководства указывать не на оболочке, а в паспорте прибора.

9.9. На ящике для упаковки приборов в соответствии с ГОСТ 14192-77 должны быть нанесены основные, дополнительные и информационные надписи и манипуляционные знаки, означающие «Осторожно, хрупкое!» и «Верх, не кантовать», надпись «Не бросать».

10. КОНСЕРВАЦИЯ, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

10.1. Каждый отремонтированный и прошедший государственную или ведомственную поверку прибор, подлежащий хранению более 24 ч и транспортированию, должен быть законсервирован.

Консервация прибора должна соответствовать требованиям ГОСТ 23216-78.

10.2. Упаковка

10.2.1. Каждый прибор, подлежащий хранению и транспортированию, должен быть завернут в оберточную бумагу (ГОСТ 8273-75) и перевязан шпагатом (ГОСТ 16268-70, ГОСТ 17308-85) или клеевой лентой (ГОСТ 18251-72).

10.2.2. Вид упаковки ВУ-1, категория упаковки КУ-1, тип упаковки ТЭ или TФ-12 (ГОСТ 23216-78).

10.2.3. Завернутые в бумагу приборы должны быть уложены в деревянные (ТЭ) или фанерные ящики (ГОСТ 2991-85), выстланные внутри битумизированной бумагой (ГOCT 515-77) или толем (ГОСТ 10999-76).

Масса каждого ящика с приборами (брутто) должна быть не более 50 кг.

10.2.4. Внутрь каждого ящика под крышку должен быть вложен упаковочный лист, содержащий следующие сведения:

наименование или товарный знак предприятия, выполнившего ремонт;

обозначение типа прибора;

верхний предел измерений прибора;

количество приборов в ящике;

упаковочный лист должен быть подписан лицом, ответственным за упаковку.

10.3. Транспортирование и хранение

10.3.1. Условия транспортирования - 5 (Ж2) по ГОСТ 15150-69.

Упакованные приборы, уложенные в контейнеры или пакетированные, допускается транспортировать любым видом транспорта при условии предохранения их от сильной тряски, ударов и прямого воздействия атмосферных осадков.

10.3.2. Условия хранения - 1 (Л) по ГОСТ 15150-69.

Приборы должны храниться в упаковке на стеллажах в сухом отапливаемом и вентилируемом помещении.

Приложение 1

Обязательное

ИЛЛЮСТРАЦИИ К ТЕКСТОВОЙ ЧАСТИ РУКОВОДСТВА

КИНЕМАТИЧЕСКАЯ СХЕМА ПРИБОРА

ЭЛЕКТРИЧЕСКАЯ (ПРИНЦИПИАЛЬНАЯ) СХЕМА ПРИБОРА

Рис. 1. Кинематическая схема прибора:

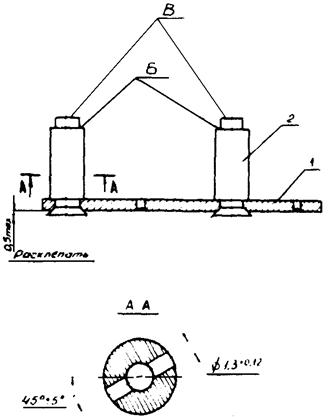

1 - трубчатая пружина; 2 - трубка; 3 - указатель (минимального значения уставки); 4 - подвижный контакт (минимального значения уставки); 5 - стрелка прибора; 6 - перекидной контакт; 7 - изоляционный поводок; 8 - указатель (максимального значения уставки); 9 - подвижный контакт (максимального значения уставки); 10 - сектор; 11 - наконечник; 12 - тяга; 13 - ось сектора; Р - измеряемое давление

Рис. 2. Манометр типа ВЭ-16рб;

1 - защитный колпачок; 2 - провод установочный; 3 - упор; 4 - стрелка; 5 - подвижный контакт (минимального значения уставки); 6 - указатель задатчика (минимального значения уставки); 7 - кнопка; 8 - указатель задатчика (максимального значения уставки); 9 - циферблат; 10 - шкала; 11 - болт заземления; 12 - поводок (стержень); 13 - табличка; 14 - штуцер держателя; 15 - основание; 16 - замазка; 17, 20, 29 - уплотнительное кольцо; 18 - винт специальный; 19 - крышка; 21 - шайба; 22 - контргайка; 23 - штуцер; 24 - жиклер; 25 - винт; 26 - кольцо запорное; 27 - прокладка уплотнительная; 28 - стекло; 30 - корпус; 31 - контактное устройство; 32 - держатель

Рис. 3. Манометр типа ВЭ-16рб (вид без корпуса и крышки):

1 - штуцер; 2 - держатель; 3 - гайка; 4 - стрелка; 5 - шкала; 6 - указатель задатчика (минимального значения уставки); 7 - механизм; 8 - указатель задатчика (максимального значения уставки); 9, 16, 18, 20 - винт; 10 - трубчатая пружина; 11 - наконечник; 12 - основание; 13 - клемма выводная; 14 - трибка; 15 - тяга; 17 - сектор; 19 - провод; 21 - контактное устройство; 22 - циферблат

Рис. 4. Схема соединений сигнальных ламп при проверке контактного устройства прибора:

Кл - выводные клеммы; Ку - контактное устройство; Лс1 - сигнальная лампа (максимального значения уставки); Лс2 - сигнальная лампа (минимального значения уставки); Тп - трансформатор разделительный (понижающий)

Рис. 5. Механизм (5Ш6.062.001.СБ). Поз. 7 на рис. 3:

1 - пружина; 2 - плата нижняя; 3 - плата верхняя; 4 - трибка; 5 - сектор; 6 - винт; 7 - тяга; 8 - ось-винт; 9 - ползунок; 10 - шайба; 11 - штифт

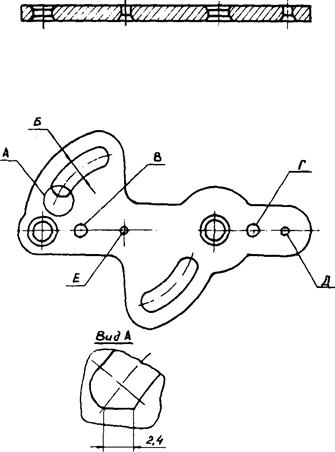

Рис. 6. Контактное устройство (5Ш5.280.0017СБ). Поз. 21 на рис. 3:

1 - винт; 2 - табличка; 3 - указатель задатчика (минимального значения уставки); 4 - указатель задатчика (максимального значения уставки); 5 - контактодержатель (минимального значения); 6 - контактодержатель (максимального значения); 7 - контактодержатель (перекидного контакта); 8 - втулка; 9 - стойка; 10 - кронштейн; 11 - прокладка; 12 - стойка; 13 - винт; 14 - изоляторы

Рис. 7. Основание (5Ш6120.003.СБ). Поз. 12 на рис. 3:

1 - провод; 2 - винт; 3 - винт контактный; 4 - скоба; 5 - основание; 6 - клеммный вывод; 7 - винт заземления

Рис. 8. Крышка (5Ш8.040.000). Поз. 19 на рис. 2

Рис. 9. Корпус (5Ш8.020.004). Поз. 30 на рис. 2

Рис. 10. Стекло (5Ш6.436.001.СВ). Поз. 28 на рис. 2:

1 - стекло; 2 - прокладка (уплотнительная); 3 - пружина; 4 - поводок; 5 - гайка; 6 - втулка; 7 - кнопка

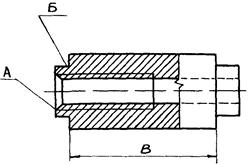

Рис. 11. Держатель (5Ш6.152.012СБ). Поз. 2 на рис. 3:

1 - штуцер держателя; 2 - держатель; 3 - наконечник; 4 - -губчатая пружина

Рис. 12. Циферблат (5Ш6.050.002СБ). Поз. 22 на рис. 3:

1 - циферблат; 2 - упор; 3 - втулка; 4 - шкала

Рис. 13. Стрелка (5Ш6.057.004СБ). Поз. 4 на рис. 3:

1 - стержень; 2 - гильза; 3 - стрелка

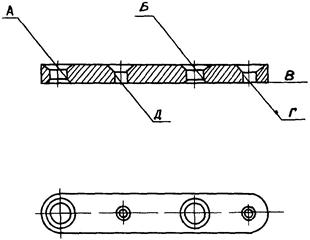

Рис. 14. Плата нижняя (5Ш6.120.001СБ). Поз. 2 на рис. 5:

1 - плата нижняя; 2 - стойки (2 шт.)

Рис. 15. Плата нижняя (5Ш8.070.000). Поз. 1 на рис. 14

Рис. 16. Стойка (5Ш8.130.000). Поз. 2 на рис. 14

Рис. 17. Плата верхняя (5Ш8.070.003). Поз. 3 на рис. 5

Рис. 18. Трибка (5Ш8.470.001). Поз. 4 на рис. 5

Рис. 19. Сектор (5Ш6.376.000СБ). Поз. 5 на рис. 6:

1 - ось; 2 - сектор

Рис. 20. Тяга (5Ш8.352.001). Поз. 7 на рис. 5

Рис. 21. Ось-винт (5Ш8.318.000). Поз. 8 на рис. 5

Рис. 22. Ползунок (5Ш8.205.000). Поз. 9 на рис. 5

Рис. 23. Стойка с указателями (5Ш6.057.007СБ). Поз. 12 на рис. 6

1 - указатель задатчика (максимального значения уставки); 2 - указатель задатчика (минимального значения уставки); 3 - ось-винт; 4 - стойка; 5 - пластина; 6 - шайбы (пружинные)

Рис. 24. Указатель (5Ш6.057.006СБ). Поз. 1 и 2 на рис. 23

1 - указатель; 2, 3 - стержень; 4 - втулка

Приложение 2

Обязательное

ПЕРЕЧЕНЬ

НОРМАТИВНО-ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ, ИСПОЛЬЗУЕМОЙ ВМЕСТЕ С РУКОВОДСТВОМ

|

Наименование документа |

Обозначение документа |

Год утверждения, издания, кем издан |

|

1. Общее руководство по капитальному ремонту средств тепловой автоматики и измерений |

Утвержден ВПО «Союзэнергоремонт» 24.03.87 |

|

|

2. Правила изготовления взрывозащищенного электрооборудования |

ПИВЭ |

Утверждены Госкомитетом по электротехнике при Госплане СССР 16.01.63 |

|

3. ГСИ. Методические указания. Государственная система обеспечения единства измерений. Манометры, вакуумметр», мановакуумметры, показывающие и самопишущие. Методика поверки |

Стандартиздат, 1986 |

|

|

4. ГСИ. Поверка средств измерений. Организация и порядок проведения |

Стандартиздат, 1985 |

|

|

5. Техническое описание и инструкция по эксплуатации |

5Ш0.283.013 ТО |

Томский манометровый завод |

|

6. Инструкция по регулировке и поверке |

5Ш0.283.113 Д |

То же |

Приложение 3

Рекомендуемое

|

Наименование |

Тип |

Назначение |

Изготовитель |

Примечание |

|

1. Манометр избыточного давления грузопоршневой (ГОСТ 8291-83) |

МП-2,5 |

Испытания и проверка манометров с верхним пределом измерений от 0,10 МПа (1,0 кгс/см2) до 0,16 МПа (1,6 кгс/см2) |

Опытный завод «Эталон», г. Казань |

Класс точности 0,05 |

|

2. То же |

МП-6 |

То же от 0,25 МПа (2,5 кгс/см2) до 0,40 МПа (40,00 кгс/см2) |

Опытный завод «Эталон», г. Иркутск |

То же |

|

3. -"- |

МП-60 |

То же от 0,60 МПа (6,0 кгс/см2) до 4,00 МПа (40,0 кгс/см2) |

Опытный завод «Эталон», г. Донецк |

-"- |

|

4. -"- |

МП-250 |

То же от 6,00 МПа (60 кгс/см2) до 10,00 МПа (100,0 кгс/см2) |

- |

-"- |

|

5. Автоматический задатчик давления (ТУ 50-87-75 ВК) |

АЗД-2,5 |

Задание точных значений давления при регулировке и поверке манометров с верхним пределом измерений до 0,25 МПа (2,5 кгс/см2) |

Опытный завод «Эталон», г. Киев |

Класс точности 0,05 |

|

6. Манометры образцовые (ТУ 25-05-1664-74), в том числе с верхними пределами измерений, МПа (кгс/см2): |

|

Контроль показаний и поверка манометров со следующими верхними пределами измерений, МПа (кгс/см2): |

Московское ПО «Манометр» |

Класс точности 0,4 |

|

0,16 (1,6) |

МО 11202 |

0,10 (1,0) |

То же |

То же |

|

0,25 (2,5) |

То же |

0,16 (1,6) |

-"- |

-"- |

|

0,40 (4,0) |

-"- |

0,25 (2,5) |

-"- |

-"- |

|

0,60 (6,0) |

-"- |

0,40 (4,0) |

-"- |

-"- |

|

1,00 (10,0) |

-"- |

0,60 (6,0) |

-"- |

-"- |

|

1,60 (16,0) |

-"- |

1,00 (10,0) |

-"- |

-"- |

|

2,50 (25,0) |

-"- |

1,60 (16,0) |

-"- |

-"- |

|

4,00 (40,0) |

-"- |

2,50 (25,0) |

-"- |

-"- |

|

6,00 (60,0) |

-"- |

4,00 (40,0) |

-"- |

-"- |

|

10,00 (100,0) |

МО 11203 |

6,00 (60,0) |

-"- |

-"- |

|

16,00 (160,0) |

То же |

10,00 (100,0) |

-"- |

-"- |

|

7. Мегаомметр на номинальное напряжение 500 В ГОСТ 23706-79 |

M4100/3 |

Измерение сопротивления изоляции токоведущих цепей прибора |

Завод «Мегаомметр», г. Умань |

Класс точности 1,0 |

|

8. Комбинированный прибор ТУ 25-04-3365-78 |

Ц4342 |

Измерение напряжения и «прозвонка» электрических цепей прибора |

Завод «Электроизмеритель», г. Житомир |

Класс точности 4,0 |

|

9. Универсальная пробойная установка на номинальное напряжение 1500 В, частотой 50 Гц, мощностью 0,25 кВ · А АЭ2.771.001-ТУ |

УПУ-1М |

Испытание электрической прочности изоляции электрических цепей прибора |

- |

- |

|

или аппарат (пробойная установка) ТУ 25-04-676-75 |

В4Ф5-3 |

То же |

Завод «Мегомметр», г. Умань |

- |

|

10. Психрометр аспирационный (электрический) ТУ 25-08-809-70 |

М-34 |

Измерение температуры и определение влажности окружающего воздуха |

Сафоновский завод «Гидрометприбор» |

Цена деления шкалы 0,5 °С |

|

11. Лупа часовая |

ЛП-1-7× |

Визуальный контроль мелких составных частей |

- |

- |

|

12. Линейка |

|

Проверка габаритных размеров |

Карачаровский инструментальный завод, г. Москва |

- |

|

13 .Угольник |

УП-2-60 |

Проверка прямых углов |

Ленинградский инструментальный завод |

- |

|

14. Индикатор часового типа |

ИЧ-10М |

|

Кировский инструментальный завод |

Класс точности 0,0 |

|

15. Набор резьбовых шаблонов ГОСТ 519-77 |

М 60° |

Проверка резьбы |

Ленинградский инструментальный завод |

- |

|

16. Предельные резьбовые калибры, в том числе: пробки по ГОСТ 14809-69, ГОСТ 14810-69 и ГОСТ 17756-72; кольца по ГОСТ 17763-72 |

Модель 600 |

Проверка резьбы |

- |

- |

|

17. Образцы шероховатости ГОСТ 9378-75 |

- |

Проверка чистоты обработки поверхностей путем сравнения с образцами шероховатости |

- |

- |

|

18. Набор щупов |

№ 2 |

Измерение зазоров между сопрягаемыми составными частями оболочки прибора |

Ленинградский инструментальный завод |

Класс точности 1,0 |

|

19. Плита |

2-2-160×160 |

Проверка плоскостности составных частей прибора |

Ставропольский инструментальный завод |

То же |

|

20. Микрометры ГОСТ 6507-78 |

МК25-2 МК100-1 МК150-1 |

Проверка линейных размеров составных частей прибора |

Московский завод «Калибр» |

-"- |

|

Примечания: 1. Настоящий перечень может быть дополнен на основании требований соответствующей технологической документации, разработанной предприятием-исполнителем ремонта с учетом местных условий. 2. Приведенные средства измерений могут быть заменены аналогичными, обеспечивающими необходимую точность измерений. |

||||

Приложение 4

Рекомендуемое

ЭСКИЗЫ НА ИЗГОТОВЛЕНИЕ СОСТАВНЫХ ЧАСТЕЙ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ЗАМЕНЫ ДЕФЕКТНЫХ

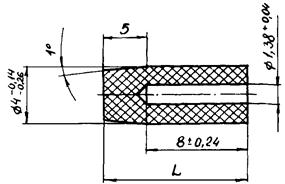

|

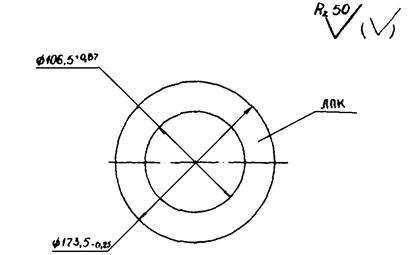

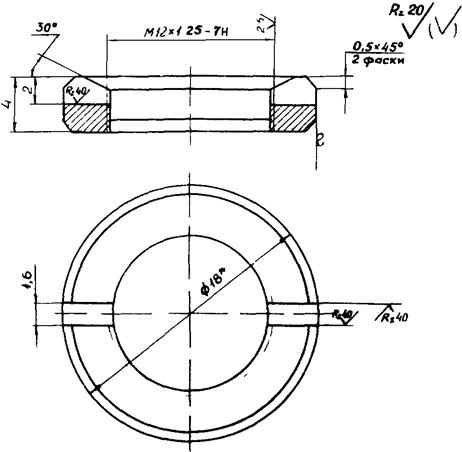

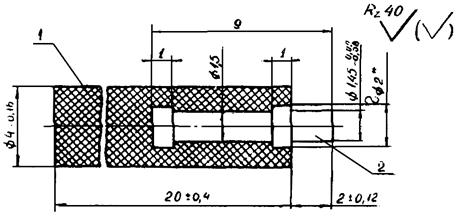

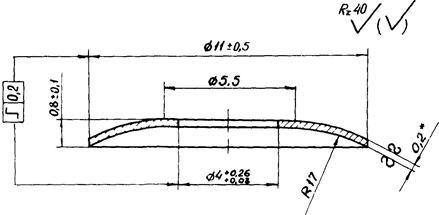

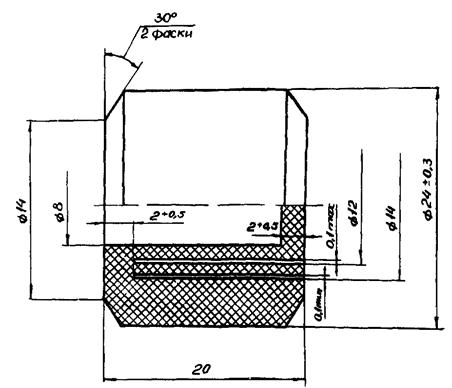

Уплотнительное кольцо (5Ш8.240.000-01). Поз. 17 на рис. 2 Количество на изделие, 1 шт. |

|

Материал |

Покрытие ЛПК одной стороны |

|

Лист 08КП ГОСТ 16523-70 |

Хим.фосф./эмаль МЛ-12 Красная ГОСТ 9754-76 |

Допускается замена эмали МЛ-12 на эмаль ПФ-115 красного цвета ГОСТ 6465-76.

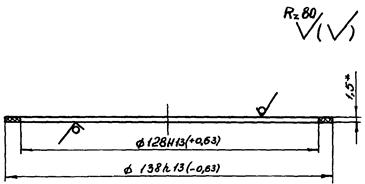

|

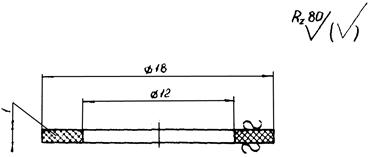

Прокладка (5Ш8.683.005) Поз. 2 на рис. 10 Количество на изделие, 1 шт. |

Материал-пластикат ПП-В, листовой, ОСТ 6-19-503-79.

|

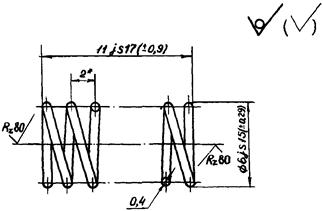

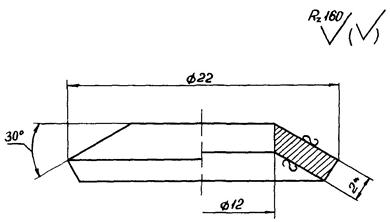

Пружина (5Ш8.383.000) Поз. 3 на рис. 10 Количество на изделие, 1 шт. |

1. *Размер для справок.

2. Материал-проволока Ш-0,4 ГОСТ 9389-75.

3. Число рабочих витков 4 - 5.

4. Число полных витков 6 - 7.

5. Направление навивки пружины любое.

6. Допускается навивка с неравномерным шагом.

|

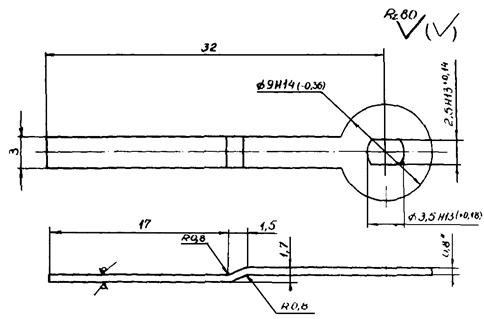

Поводок (5Ш8.344.001) Поз. 4 на рис. 10 Количество на изделие, 1 шт. |

1. * Размер для справок.

2.

Материал - лист ![]() .

.

3.

Неуказанные предельные отклонения размеров: по ![]() .

.

4. Покрытие - Н3М9Н3 по ГОСТ 9.306-85

|

Гайка (5Ш8.934.000) Поз. 5 на рис. 10 Количество на изделие, 1 шт. |

1. * Размер для справок.

2. Материал-латунь ЛС-59-1 ГОСТ 15527-70.

3. Неуказанные

предельные отклонения размеров: валов - по h14; остальных - по ![]() .

.

4. Покрытие - Н6 по ГОСТ 9.301-86.

|

Втулка (5Ш8.227.003). Поз. 6 на рис. 10 Количество на изделие, 1 шт. |

1. * Размер для справок.

2. Материал - ЛС59-1 ГОСТ 15527-70.

3. Неуказанные

предельные отклонения размеров: отверстий - по H14, валов - по h14, остальные - по ![]() .

.

4. Покрытие - Н6 по ГОСТ 9.301-86.

|

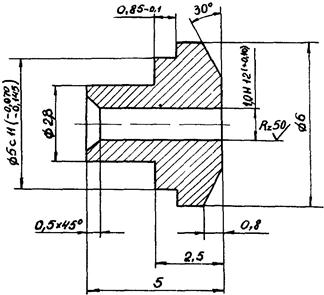

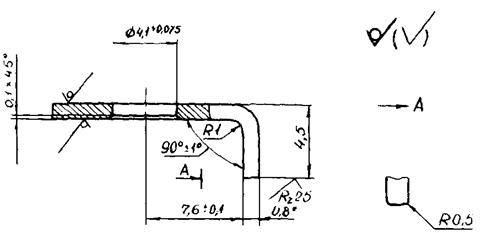

Кнопка (5Ш8.337.001). Поз. 7 на рис. 10 Количество на изделие, 1 шт. |

1. Неуказанные предельные отклонения размеров: отверстий - по H14; остальных - по ![]() .

.

2. Покрытие - Н6 по ГОСТ 9.301-86.

3. * Размеры и шероховатость поверхности после покрытия.

|

Упор (5Ш8.366.000) Поз. 2 на рис. 12 |

1. Материал-сталь 20 ГОСТ 1050-74.

2.

Неуказанные предельные отклонения размеров: валов - по h14,

остальных - по ![]() .

.

3. Покрытие - Ц9хр.

|

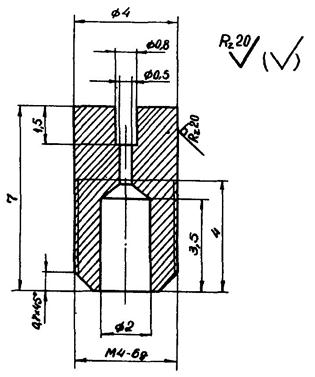

Втулка (5Ш7.860.004). Поз. 3 на рис. 12 Количество на изделие, 1 шт. |

1. Материал - стержень эбонит Б-16 ГОСТ 2748-77.

2. Неуказанные предельные отклонения размеров: отверстий - по H14, валов - по h14.

|

Стержень (5Ш6.366.000). Поз. 1 на рис. 13 Количество на изделие, 1 шт. |

|

Позиция |

Наименование |

|

1 |

Материалы Аминопласт, цвет серый ГОСТ 9359-80 |

|

2 |

Детали Пров. ДКРНМ 2 Л63 ГОСТ 1066-80 |

1. * Размер для справок.

2. Неуказанные предельные отклонения размеров: валов - по h14.

|

Гильза (5Ш8.236.000). Поз. 2 на рис. 13 Количество на изделие, 1 шт. |

1. Материал - ЛС 59-1 ГОСТ 15527-70.

2. Неуказанные

предельные отклонения размеров: валов - по h14,

остальных - по ![]() .

.

3. Покрытие - хим.пас. по ГОСТ 9.301-86.

|

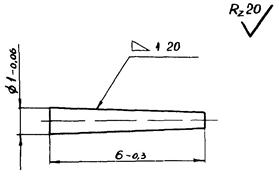

Штифт (5Ш8.962.001). Поз. 11 на рис. 5 Количество на изделие, 2 шт. |

1. Материал - провол. лат. кр. T1,5 Л63 ГОСТ 1066-80.

2. Допускаются замена материала на БР ОЦ4-3 ГОСТ 1761-79.

3. Покрытие - хим. пас. по ГОСТ 9.301-86.

|

Шайба (5Ш8.942.000). Поз. 10 на рис. 5 Количество на изделие, 1 шт. |

1. *Размер для справок.

2. Материал - лента 0,8 КП-ПН-НТ-1-0-1 ГОСТ 503-81.

3. Допускается замена материала на сталь 10 КП, по ГОСТ 1050-74.

4. Покрытие - Ц9 по ГОСТ 9.301-86.

|

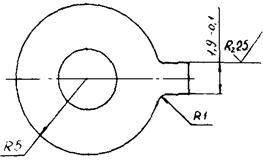

Шайба (5Ш8.943.001). Поз. 6 на рис. 23 Количество на изделие, 2 шт. |

1. * Размер для справок.

2. Материал - лента Бр СФ 6,5-0,15-T-0,20-H ГОСТ 1761-79.

3. Покрытие - хим. пас. по ГОСТ 9.301-86.

|

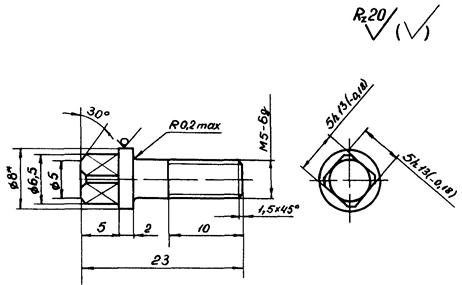

Ось - винт (5Ш8.318.001). Поз. 3 на рис. 23 Количество на изделие, 1 шт. |

1. * Размеры для справок.

2.

Неуказанные предельные отклонения размеров: валов - по h14, остальных - по ![]() .

.

3. Покрытие - хим. пас. по ГОСТ 9.301-86.

|

Пластина (5Ш8.610.002). Поз. 5 на рис. 23 Количество на изделие, 1 шт. |

1. * Размер для справок.

2. Материал - латунь Л63 ГОСТ 15527-70.

3. Допускается замена материала латуни Л63 на ЛС 59-1 ГОСТ 15527-70.

4.

Неуказанные предельные отклонения размеров: валов - по h14, остальных - по ![]() .

.

5. Длина развертки 16,4 мм.

6. Покрытие - хим. пас. по ГОСТ 9.301-86.

|

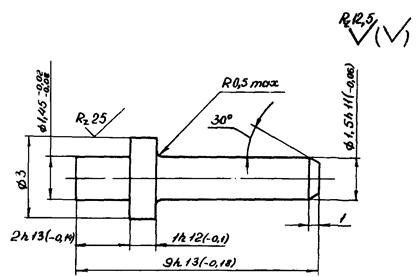

Стержень (5Ш8.352.002). Поз. 2 и 3 на рис. 24 Количество на изделие, 4 шт. |

Материал - сталь A12 ГОСТ 1414-75E

|

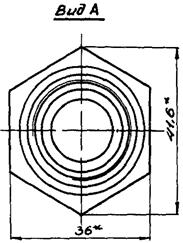

Втулка (5Ш7.860.000). Поз. 4 на рис. 24 Количество на изделие, 2 шт. |

|

Для указателя задатчика |

L |

Количество, шт. |

|

Максимального значения уставки |

18,5-0,52 |

1 |

|

Минимального значения уставки |

10-0,36 |

1 |

Материал - полипропилен 21020, белый, 002, сорт 1, ТУ 6-05-1756-78.

Допускается замена на полиэтилен 17204-070, белый, 001, сорт 1, ГОСТ 16337-77E.

|

Прокладка (5Ш8.683.006). Поз. 27 на рис. 2 Количество на изделие, 1 шт. |

1. * Размер для справок.

2. Материал - пластина 1, рулон, МБС-М-1,5 ГОСТ 7338-77.

|

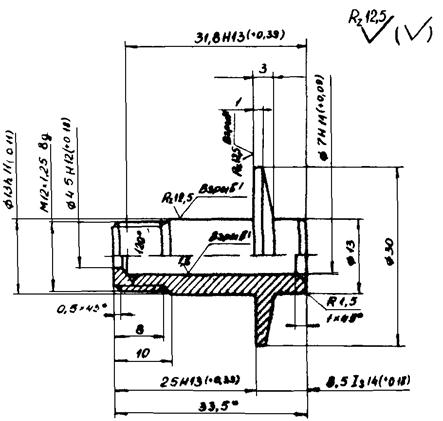

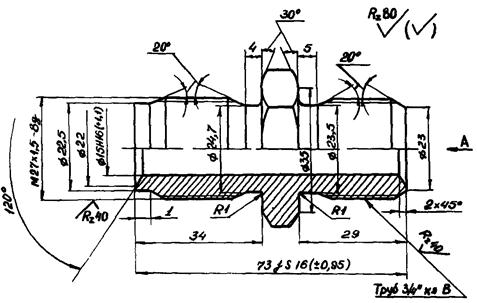

Штуцер (5Ш8.652.000). Поз. 23 на рис. 2 Количество на изделие, 1 шт. |

1. * Размеры для справок.

2.

Материал-шестигранник ![]() .

.

3.

Неуказанные предельные отклонения размеров: отверстий - по H14, валов - по h14,

остальных - по ![]() .

.

4. Покрытие - Кд.9хр.

|

Кольцо уплотнительное (5Ш8.680.000). Поз. 20 на рис. 2 Количество на изделие, 1 шт. |

1. Материал - резина Т-III-3-100 ГОСТ 15152-69.

2. Допускается зачистка облоя.

|

Шайба (5Ш8.946.000). Поз. 21 на рис. 2 Количество на изделие, 1 шт. |

1. * Размер для справок.

2. Неуказанные предельные отклонения размеров: отверстий - по H14, валов - по h14.

3. Покрытие - Ц12 хр. по ГОСТ 9.301-86.

|

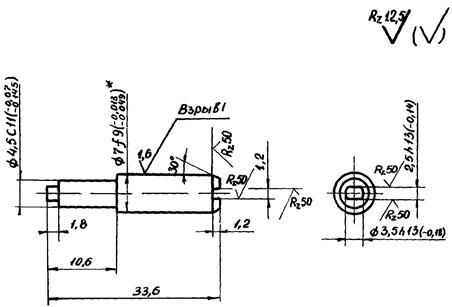

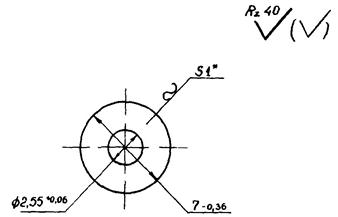

Жиклер (5Ш7.064.000). Поз. 24 на рис. 2 Количество на изделие, 1 шт. |

1. Материал - латунь ЛС-59-1 ГОСТ 15527-70.

2. Неуказанные

предельные отклонения размеров: отверстий - по H1, валов - по h14,

остальных - по ![]()

3. Покрытие - хим. пас. по ГОСТ 9.301-86.

|

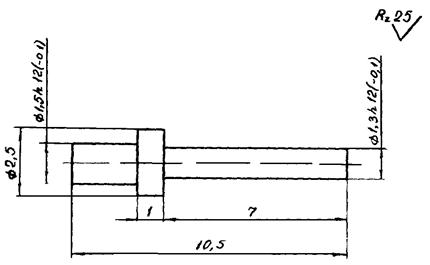

Винт специальный (5Ш8.906.000). Поз. 18 на рис. 2 Количество на изделие, 6 шт. |

1. * Размер для справок.

2. Материал - сталь 10 ГОСТ 1050-74.

3. Неуказанные

предельные отклонения размеров: валов - по

h14, остальных

- по ![]() .

.

4. Покрытие - хим.окс.

Приложение 5

Справочное

ПЕРЕЧЕНЬ ДОКУМЕНТОВ, УПОМЯНУТЫХ В РУКОВОДСТВЕ

|

Обозначение документа |

Номер пункта, карты настоящего Руководства |

|

ГОСТ 2.602-68 |

|

|

Карта 4 |

|

|

Приложение 3 |

|

|

Карта 13 |

|

|

ГОСТ 519-77 |

Приложение 3 |

|

Приложение 3 |

|

|

Приложение 3 |

|

|

ГОСТ 1050-74 |

|

|

Карты 20 |

|

|

ГОСТ 1066-80 |

|

|

Карта 17 |

|

|

ГОСТ 1761-79 |

|

|

ГОСТ 2405-80 |

|

|

ГОСТ 2685-75 |

|

|

Карта 9 |

|

|

Приложение 3 |

|

|

Карта 1 |

|

|

ГОСТ 6507-78 |

Приложение 3 |

|

ГОСТ 7338-77 |

Карта 19 |

|

Приложение 3 |

|

|

Карта 20 |

|

|

Карта 10 |

|

|

ГОСТ 9378-75 |

Приложение 3 |

|

Карта 3 |

|

|

Приложение 3 |

|

|

ГОСТ 10999-76 |

|

|

Приложение 3 |

|

|

Приложение 3 |

|

|

Карта 21 |

|

|

ГОСТ 16266-70 |

|

|

Карта 18 |

|

|

ГОСТ 16523-70 |

|

|

ГОСТ 17308-85 |

|

|

Приложение 3 |

|

|

Приложение 3 |

|

|

ГОСТ 18251-72 |

|

|

ГОСТ 19904-74 |

Карта 4 |

|

ГОСТ 23706-79 |

|

|

ОСТ 6-15-364-74 |

|

|

ПИВЭ |

|

|

ТУ 6-05-1756-78 |

Карте 18 |

|

ТУ 6-10-1299-72 |

|

|

ТУ 6-10-1408-78 |

|

|

ТУ 16-505.364-69 |

|

|

ТУ 25-02.31-75 |

|

|

ТУ 25-04-676-75 |

Приложение 3 |

|

ТУ 25-04-3365-78 |

Приложение 3 |

|

ТУ 25-05-1664-74 |

Приложение 3 |

|

ТУ 25-08-809-70 |

Приложение 3 |

|

ТУ 50-87-75 ВК |

Приложение 3 |

|

АЭ2.771.001-ТУ |

|

|