МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ПРОВОЛОКА СТАЛЬНАЯ ДЛЯ ПРУЖИННЫХ ШАЙБ Технические условия Steel

wire for spring washers. |

ГОСТ |

Дата введения 01.01.73

Настоящий стандарт распространяется на стальную проволоку квадратного, прямоугольного и трапециевидного сечений, предназначенную для изготовления пружинных шайб.

(Измененная редакция, Изм. № 4).

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1a. Проволока должна изготовляться:

отожженная - О;

холоднотянутая.

Холоднотянутая проволока изготовляется с размером b не более 5 мм.

По точности изготовления:

нормальной,

повышенной - П;

по механическим свойствам двух классов: 1, 2.

(Введен дополнительно, Изм. № 3, 4).

1. СОРТАМЕНТ

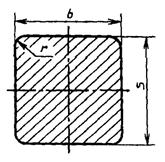

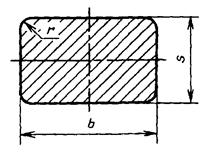

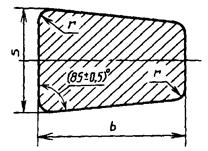

1.1. Размеры и предельные отклонения проволоки квадратного сечения должны соответствовать указанным на черт. 1 и в табл. 1, проволоки прямоугольного сечения - на черт. 2 и в табл. 2, проволоки трапециевидного сечения - на черт. 3 и в табл. 3.

По согласованию изготовителя с потребителем проволока изготовляется с симметричными предельными отклонениями по размерам, равными сумме абсолютных величин предельных отклонений, приведенных в табл. 1, 2, 3.

мм

|

b = s |

r, не более |

b = s |

r, не более |

|

||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|

||||

|

повышенной точности |

нормальной точности |

повышенной точности |

нормальной точности |

|

||||

|

0,6 |

±0,03 |

±0,03 |

0,15 |

2,5 |

+0,04 |

+0,04 |

0,60 |

|

|

0,8 |

+0,03 |

0,25 |

3,0 |

-0,06 |

-0,08 |

0,60 |

|

|

|

-0,04 |

|

|||||||

|

1,0 |

+0,03 |

+0,04 |

3,2 |

+0,04 |

+0,06 |

|

||

|

-0,04 |

-0,08 |

-0,08 |

-0,10 |

|

||||

|

1,2 |

+0,04 |

3,5 |

|

|||||

|

-0,06 |

4,0 |

|||||||

|

1,4 |

|

|||||||

|

1,6 |

0,50 |

4,50 5,0 |

1,00 |

|

||||

|

2,0 |

|

|||||||

мм

|

s |

r, не более |

|

|||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|

|||

|

повышенной точности |

нормальной точности |

повышенной точности |

нормальной точности |

|

|||

|

0,8 |

± 0,03 |

+0,03 |

0,5 |

± 0,03 |

± 0,03 |

0,15 |

|

|

-0,04 |

0,6 |

|

|||||

|

1,0 |

+0,03 |

+0,04 -0,08 |

0,6 |

+0,03 -0,04 |

0,25 |

|

|

|

-0,04 |

0,8 |

|

|||||

|

1,2 |

+0,04 -0,06 |

0,8 |

|

||||

|

1,0 |

+0,03 |

+0,04 -0,08 |

|

||||

|

1,4 |

1,0 |

-0,04 |

|

||||

|

1,6 |

1,2 |

+0,04 -0,06 |

0,50 |

|

|||

|

2,0 |

1,4 |

|

|||||

|

2,5 |

1,6 |

0,60 |

|

||||

|

3,0 |

2,0 |

|

|||||

|

3,2 |

3,0 |

|

|||||

|

3,5 |

+0,04 -0,08 |

+0,06 -0,10 |

2,5 |

|

|||

|

4,0 |

3,0 |

|

|||||

|

4,5 |

3,2 |

+0,04 |

+0,06 |

1,0 |

|

||

|

-0,10 |

|||||||

|

5,0 |

3,5 |

-0,08 |

|

||||

мм

|

b |

s |

r, не более |

|

|||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|

||||

|

повышенной точности |

нормальной точности |

повышенной точности |

нормальной точности |

|

||||

|

Трап. 0,5´0,8 |

0,8 |

+0,03 -0,04 |

+0,04 -0,08 |

0,55 |

± 0,03 |

+0,04 -0,08 |

0,25 |

|

|

Трап. 0,6´0,8 |

0,8 |

0,65 |

+0,03 |

|

||||

|

-0,04 |

|

|||||||

|

Трап. 0,8´1 |

1,0 |

0,85 |

+0,03 |

|

||||

|

-0,04 |

|

|||||||

|

Трап. 1 |

1,05 |

+0,04 |

|

|||||

|

-0,06 |

|

|||||||

|

Трап. 0,8´1,2 |

1,2 |

+0,04 -0,06 |

0,90 |

+0,03 |

|

|||

|

-0,04 |

|

|||||||

|

Трап. 1´1,2 |

1,10 |

+0,04 -0,06 |

||||||

|

Трап. 1,2 |

1,2 |

1,30 |

||||||

|

Трап. 1,4 |

1,4 |

1,50 |

|

|||||

|

Трап. 1´1,4 |

1,10 |

|

||||||

|

Трап. 1,6 |

1,6 |

1,70 |

0,50 |

|

||||

|

Трап. 1,2´1,6 |

1,30 |

|

||||||

|

Трап. 2 |

2,0 |

2,15 |

|

|||||

|

Трап. 1,4´2 |

1,55 |

|

||||||

|

Трап. 1,6´2 |

1,75 |

|

||||||

|

Трап. 2,5 |

2,5 |

2,65 |

0,60 |

|

||||

|

Трап. 1,6´2,5 |

1,75 |

|

||||||

|

Трап. 2´2,5 |

2,20 |

|

||||||

|

Трап. 3 |

3,0 |

3,20 |

+0,04 |

+0,04 |

||||

|

-0,08 |

-0,10 |

|||||||

|

Трап. 2´3 |

2,20 |

+0,04 |

+0,04 |

|||||

|

-0,06 |

-0,08 |

|||||||

|

Трап. 3,2 |

3,2 |

+0,04 -0,08 |

+0,06 -0,10 |

3,40 |

+0,04 |

+0,06 |

|

|

|

Трап. 3,5 |

3,5 |

3,75 |

-0,08 |

-0,10 |

|

|||

|

Трап. 2,5´3,5 |

2,75 |

+0,04 |

+0,04 |

|

||||

|

-0,06 |

-0,08 |

|

||||||

|

Трап. 4 |

4,0 |

4,30 |

+0,04 -0,08 |

+0,06 -0,10 |

|

|||

|

Трап. 3´4 |

3,30 |

|

||||||

|

Трап. 4,5 |

4,5 |

4,80 |

1,00 |

|

||||

|

Трап. 3,2´4,5 |

3,50 |

|

||||||

|

Трап. 5 |

5,0 |

5,35 |

|

|||||

|

Трап. 3,5´5 |

3,85 |

|

||||||

|

Трап. 5,5 |

5,5 |

5,85 |

1,20 |

|

||||

|

Трап. 4´5,5 |

4,35 |

|

||||||

|

Трап. 6 |

6,0 |

+0,04 -0,08 |

+0,06 -0,10 |

6,40 |

+0,06 |

+0,08 |

|

|

|

-0,10 |

-0,12 |

|

||||||

|

Трап. 4,5´6 |

4,90 |

+0,04 |

+0,06 |

|

||||

|

-0,08 |

-0,010 |

|

||||||

|

Трап. 6,5 |

6,5 |

+0,06 -0,10 |

+0,08 -0,12 |

6,95 |

+0,06 |

+0,08 |

1,50 |

|

|

-0,10 |

-0,12 |

|

||||||

|

Трап. 4,8´6,5 |

5,25 |

+0,04 |

+0,06 |

|

||||

|

-0,08 |

-0,10 |

|

||||||

|

Трап. 7 |

7,0 |

7,50 |

+0,06 |

+0,08 |

|

|||

|

-0,10 |

-0,12 |

|

||||||

|

Трап. 5´7 |

5,0 |

+0,04 -0,08 |

+0,06 -0,10 |

|

||||

|

Трап. 5,5´7 |

6,00 |

|

||||||

|

Трап. 8 |

8,0 |

8,55 |

+0,06 -0,10 |

+0,08 -0,12 |

|

|||

|

Трап. 5,5´8 |

6,05 |

|

||||||

|

Трап. 6´8 |

6,55 |

|

||||||

|

Трап. 8,5 |

8,5 |

9,10 |

|

|||||

|

Трап. 9 |

9,0 |

9,65 |

|

|||||

|

Трап. 6´9 |

6,65 |

|

||||||

|

Трап. 9,5 |

9,5 |

10,0 |

|

|||||

|

Трап. 6´10 |

10,0 |

6,75 |

|

|||||

|

Трап. 8´10 |

8,75 |

|

||||||

|

Трап. 10 |

10,75 |

+0,08 -0,12 |

+0,10 -0,14 |

|

||||

|

Трап. 12 |

12,0 |

+0,08 -0,12 |

+0,10 -0,14 |

12,90 |

2,00 |

|

||

|

Трап. 7´12 |

7,50 |

+0,06 |

+0,08 |

|

||||

|

-0,10 |

-0,12 |

|

||||||

Примеры условных обозначений

Проволока квадратного сечения со стороной b = s = 2 мм, 1-го класса, повышенной точности, отожженная из стали марки 65 Г:

Проволока 2´2-1-П-0-65Г ГОСТ 11850-72

Проволока прямоугольного сечения со стороной b = 4 мм, s = 3 мм, 2-го класса, повышенной точности, холоднотянутая из стали марки 70:

Проволока 3´4-2-П-70 ГОСТ 11850-72

Проволока трапециевидного сечения со стороной b = 8 мм, s = 6,05 мм, 2-го класса, нормальной точности, отожженная, из стали марки 65Г (средняя линия трапеции равна 5,5 мм):

Проволока трап. 5,5´8-2-0-65Г ГОСТ 11850-72

(Измененная редакция, Изм. № 4).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Проволока должна изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

Проволока должна изготовляться из стали марки 65Г, 70 по ГОСТ 14959.

По согласованию изготовителя с потребителем допускается изготовлять проволоку из стали других марок, обеспечивающих соответствие проволоки требованиям настоящего стандарта и ГОСТ 6402.

(Измененная редакция, Изм. № 2, 3).

2.2. (Исключен, Изм. № 3).

2.3. Временное сопротивление разрыву проволоки должно соответствовать нормам, указанным в табл. 4.

|

Размер стороны, мм |

Временное сопротивление, Н/мм2 (кгс/мм2) |

||

|

Класс 1 |

Класс 2 |

||

|

Отожженная |

От 0,6 до 12,0 |

590 - 780 |

490 - 780 |

|

(60 - 80) |

(50 - 80) |

||

|

Холоднотянутая |

От 0,6 до 3,0 включ. |

Не более 1130 (115) |

Не более 1230 (125) |

|

Св. 3,0 до 5,0 включ. |

Не более 980 (100) |

||

Примечание. По требованию потребителя проволока холоднотянутая должна изготовляться с нормированным значением нижнего предела временного сопротивления разрыву.

(Измененная редакция, Изм. № 2, 3, 4, 5).

2.4. Проволока не должна ломаться, растрескиваться после навивки шести витков вокруг стержня диаметром 2,5 b.

Допускается навивку заменять определением относительного удлинения, которое должно быть для отожженной проволоки не менее 15 %, для холоднотянутой проволоки - норма по согласованию изготовителя с потребителем.

(Измененная редакция, Изм. № 3).

2.5. Глубина обезуглероженного слоя проволоки на сторону не должна превышать 2 % от размера стороны b, в том числе не более 1 % по чистому ферриту.

2.6. Проволока должна иметь гладкую поверхность без заусенцев, плен, надрывов, раскатанных пузырей, расслоений, рябизны, закатов, ржавчины, окалины.

На поверхности проволоки допускаются следы протяжки в виде рисок и царапин глубиной не более половины допуска на сторону b, а также омеднение, цвета побежалости и сажистый налет.

(Измененная редакция, Изм. № 3).

2.7. Проволока должна изготовляться в мотках или на катушках. В мотке или на катушке должен быть один отрезок проволоки. Моток проволоки не должен свертываться в «восьмерку». Допускается поворот отдельных витков с одной плоскости на другую.

2.8. Минимальная масса проволоки в мотках или на катушках должна соответствовать указанной в табл. 5. Допускается изготовление мотков или катушек массой не менее 50 % от указанной в табл. 5 в количестве не более 10 % массы партии.

|

Размер стороны b, мм |

Минимальная масса проволоки в мотках или на катушках, кг |

|

От 0,6 до 0,8 |

10 |

|

От 1,0 до 2,0 |

30 |

|

От 2,5 и более |

50 |

(Измененная редакция, Изм. № 2, 3, 5).

3. ПРАВИЛА ПРИЕМКИ

3.1. Проволоку предъявляют к приемке партиями. Партия должна состоять из проволоки одного размера, одной марки стали и одного вида термической обработки, одной точности изготовления, одного класса и должна быть оформлена документом о качестве, содержащим:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение проволоки;

результаты испытаний;

массу нетто партии;

количество грузовых мест;

номер партии.

(Измененная редакция, Изм. № 2, 3, 4).

3.2. Проверке размеров (b, s) и внешнему осмотру должен быть подвергнут каждый моток (катушка) партии.

Для проверки радиуса закругления углов профиля и угла между основными и боковыми сторонами трапеции от партии отбирают 5 % мотков (катушек), но не менее трех мотков (катушек).

Радиус закругления углов профиля и угол между основанием и боковыми сторонами трапеции допускается не проверять, если эти размеры обеспечиваются технологией изготовления проволоки.

(Измененная редакция, Изм. № 5).

3.3. (Исключен, Изм. № 2).

3.4. От проволоки, принятой по размерам и внешнему виду, отбирают 5 % мотков (катушек), но не менее трех мотков, для проверки временного сопротивления, относительного удлинения, обезуглероживания и испытания на навивку.

3.5. При получении неудовлетворительных результатов испытания хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном количестве образцов, взятых от мотков (катушек) той же партии из числа не проходивших испытания.

Результаты повторных испытаний распространяются на всю партию.

3.4; 3.5. (Измененная редакция, Изм. № 2).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Осмотр поверхности проволоки производят невооруженным глазом. Допускается применять лупу с 5 - 8-кратным увеличением.

4.2. Размеры и профиль проволоки проверяют измерительным инструментом с точностью до 0,01 мм или шаблонами. Углы между основанием и боковыми сторонами трапеции проверяют предельными шаблонами. При разногласиях в оценке качества профиль проволоки проверяют на темплетах под проектором или на инструментальном микроскопе.

(Измененная редакция, Изм. № 2).

4.3. Глубину залегания дефекта на поверхности проволоки определяют запиловкой или зачисткой. Допускается глубину и характер дефекта определять микроисследованием.

4.3а. Для проверки временного сопротивления разрыву, относительного удлинения, обезуглероживания и испытания на навивку от каждого отобранного мотка или катушки берут по одному образцу.

(Введен дополнительно, Изм. № 2).

4.4. Проволоку на растяжение испытывают по ГОСТ 10446. Расчетная

длина образца для определения относительного удлинения должна быть равна 11,3 ![]() .

.

4.5. Глубину обезуглероживания определяют по ГОСТ 1763.

4.6. Проволоку на навивку испытывают по ГОСТ 10447. Проволоку прямоугольного и трапециевидного сечения навивают вокруг меньшей стороны профиля.

4.7. По требованию потребителя химический состав проволоки из стали марки 65Г и 70 определяют по ГОСТ 22536.0 -, ГОСТ 22536.5, ГОСТ 22536.7 - ГОСТ 22536.9.

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Проволока должна быть покрыта слоем консервационного масла, предохраняющим ее поверхность от коррозии.

(Измененная редакция, Изм. № 3).

5.2. Каждый моток проволоки должен быть перевязан мягкой проволокой по ГОСТ 3282 или другой проволокой по нормативно-технической документации не менее чем в трех местах.

(Измененная редакция, Изм. № 1).

5.3. Мотки одной партии связывают в бухты проволокой по ГОСТ 3282 или другой проволокой по нормативно-технической документации.

5.4. Каждый моток (бухта, катушка) проволоки должны быть обернуты слоем бумаги, затем слоем полимерной пленки или нетканых Материалов или ткани из химических волокон. При механизированной упаковке моток проволоки должен быть обернут слоем бумаги по ГОСТ 10396 или бумаги марки КМВ-170, или другой крепированной бумаги, равноценной по защитным свойствам, или полимерной пленки с одновременным фиксированием упаковки проволокой по ГОСТ 3282 или другой проволокой.

В качестве упаковочных материалов применяют: бумагу парафинированную по ГОСТ 9569 (допускается применение двухслойной упаковочной бумаги по ГОСТ 8828 или другой бумаги, обеспечивающей защиту от коррозии);

пленку полимерную по ГОСТ 10354, ГОСТ 16272 или другую полимерную пленку;

тарное холстопрошивное или клееное полотно, сшивную ленту из отходов текстильной промышленности, или ткани из химических волокон по нормативно-технической документации, или ткань упаковочную технического назначения по ГОСТ 5530.

По согласованию изготовителя с потребителем допускается проволоку не упаковывать.

(Измененная редакция, Изм. № 1, 5).

5.5. Для проволоки со стороны b размером 2 мм и менее масса брутто грузового места не должна превышать 100 кг, свыше 2 мм - 500 кг.

По требованию потребителя проволоку допускается изготовлять массой брутто грузового места не более 80 кг.

(Измененная редакция, Изм. № 1, 2).

5.5а. Проволока, отправляемая в районы Крайнего Севера и труднодоступные районы, упаковывается в соответствии с ГОСТ 15846.

(Введен дополнительно, Изм. № 3).

5.6. К каждому мотку (бухте, катушке) должен быть прочно прикреплен ярлык, на котором указывают:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение проволоки;

клеймо технического контроля;

номер партии. (Измененная редакция, Изм. № 1, 2, 3, 4).

5.7. (Исключен, Изм. № 3).

5.8. Проволоку транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. Железнодорожным транспортом проволоку транспортируют повагонными, мелкими или малотоннажными отправками. Размещение и крепление грузов, перевозимых по железной дороге, должно соответствовать правилам погрузки и крепления грузов, утвержденным Министерством путей сообщения СССР.

Допускается транспортирование проволоки в универсальных контейнерах по ГОСТ 15102, ГОСТ 20435, ГОСТ 22225.

Формирование транспортных пакетов проводят по ГОСТ 26663. Допускается формирование пакетов без применения поддонов.

(Измененная редакция, Изм. № 3, 5).

5.9. Хранение проволоки - по условиям хранения 3 ГОСТ 15150.

(Измененная редакция, Изм. № 3).

5.10. Транспортная маркировка - по ГОСТ 14192.

(Введен дополнительно, Изм. № 2).

Разд. 6. (Исключен, Изм. № 2).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 24.95.72 № 1059

3. ВЗАМЕН ГОСТ 11850-66

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта |

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

5. Ограничение срока действия снято Постановлением Госстандарта от 02.04.92 № 356

6. ИЗДАНИЕ с Изменениями № 1, 2, 3, 4, 5, утвержденными в феврале 1986 г., октябре 1986 г., декабре 1987 г., марте 1990 г., апреле 1992 г. (ИУС 5-86, 12-86, 3-88, 6-90, 7-92)

СОДЕРЖАНИЕ