ГОСТ Р 50599-93

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СОСУДЫ

И АППАРАТЫ СТАЛЬНЫЕ

СВАРНЫЕ ВЫСОКОГО ДАВЛЕНИЯ

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ ПРИ ИЗГОТОВЛЕНИИ

И ЭКСПЛУАТАЦИИ

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 260 «Оборудование химической и нефтеперерабатывающей промышленности»

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 25.10 93 № 225

3 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ГОСТ Р 50599-93

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СОСУДЫ И АППАРАТЫ СТАЛЬНЫЕ СВАРНЫЕ ВЫСОКОГО ДАВЛЕНИЯ

Контроль неразрушающий при изготовлении и эксплуатации

Welded steel vessels and apparatus under high pressure.

Non-destructive control while the manufacturing and operating

Дата введения 1994-07-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на стальные сварные сосуды и аппараты (далее - сосуды и аппараты), предназначенные для эксплуатации под внутренним избыточным давлением свыше 10 до 130 МПа при температуре стенки не ниже минус 40 и не выше 525 °С, и устанавливает:

1) методы неразрушающего контроля (визуальный, цветной, магнитопорошковый, ультразвуковой, радиографический) сосудов и аппаратов в процессе их изготовления и эксплуатации;

2) основные требования к проведению контроля;

3) оценку качества сосудов и аппаратов по результатам неразрушающего контроля.

Обязательные требования к контролю сосудов и аппаратов, обеспечивающие их безопасность для жизни, здоровья и имущества населения, окружающей среды, изложены в разделах 1, 3, 4, 5 (5.1 - 5.3; 5.5; 5.6), 6 (6.1 - 6.8), 7 (7.1 - 7.3), 8.

Классификация сосудов и аппаратов по способу изготовления приведена в приложении А.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты.

ГОСТ 12.1.001-89 ССБТ. Ультразвук. Общие требования безопасности

ГОСТ 12.1.003-83 ССБТ. Шум. Общие требования безопасности

ГОСТ 12.1.004-91 ССБТ. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 ССБТ. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.009-76 ССБТ. Электробезопасность. Термины и определения

ГОСТ 12.1.010-76 ССБТ. Взрывобезопасность. Общие требования

ГОСТ 12.2.002-91 ССБТ. Техника сельскохозяйственная. Методы оценки безопасности

ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0-75 ССБТ. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.007.1-75 ССБТ. Машины электрические вращающиеся. Требования безопасности

ГОСТ 12.2.007.2-75 ССБТ. Трансформаторы силовые и реакторы электрические. Требования безопасности

ГОСТ 12.2.007.3-75 ССБТ. Электрические устройства на напряжение свыше 1000 В. Требования безопасности

ГОСТ 12.2.007.4-75 ССБТ. Шкафы комплектных распределительных устройств и комплектных трансформаторных подстанций. Требования безопасности

ГОСТ 12.2.007.5-75 ССБТ. Конденсаторы силовые. Установки конденсаторные. Требования безопасности

ГОСТ 12.2.007.6-75 ССБТ. Аппараты коммутационные низковольтные. Требования безопасности

ГОСТ 12.2.007.7-83 ССБТ. Устройства комплектные низковольтные. Требования безопасности

ГОСТ 12.2.007.8-75 ССБТ. Устройства электросварочные и для плазменной обработки. Требования безопасности

ГОСТ 12.2.007.9-88 ССБТ. Оборудование электротермическое. Требования безопасности

ГОСТ 12.2.007.10-87 ССБТ. Установки, генераторы и нагреватели индукционные для электротермии, установки и генераторы ультразвуковые. Требования безопасности

ГОСТ 12.2.007.11-75 ССБТ. Преобразователи электроэнергии полупроводниковые. Требования безопасности

ГОСТ 12.2.007.12-88 ССБТ. Источники тока химические. Требования безопасности

ГОСТ 12.2.007.13-88 ССБТ. Лампы электрические. Требования безопасности

ГОСТ 12.2.007.14-75 ССБТ. Кабели и кабельная арматура. Требования безопасности

ГОСТ 12.3.002-75 ССБТ. Процессы производственные. Общие требования безопасности

ГОСТ 12.4.011-89 ССБТ. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.016-83 ССБТ. Одежда специальная защитная. Номенклатура показателей качества

ГОСТ 12.4.021-75 ССБТ. Системы вентиляционные. Общие требования

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 10885-85 Сталь листовая горячекатаная двухслойная коррозионностойкая. Технические условия

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 22727-88 Прокат листовой. Методы ультразвукового контроля

ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

ГОСТ 23764-79 Гамма-дефектоскопы. Общие технические условия

ГОСТ 24507-80 Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии

3 ОБЪЕКТЫ КОНТРОЛЯ

3.1 Объектами контроля сосудов и аппаратов являются материалы, элементы корпуса, сварные соединения.

3.2 К материалам, из которых изготовляют сосуды и аппараты, относятся листовая сталь, в том числе двухслойная, сортовой прокат, кованые и штампованные заготовки.

3.3 К элементам корпуса сосуда, аппарата относятся фланцы, крышки, обечайки, днища, штуцера (патрубки), горловины.

3.4 Различным способам исполнения сосудов и аппаратов соответствуют следующие типы сварных соединений:

1) стыковые и угловые, соединяющие монолитные однослойные элементы;

2) стыковые и угловые, соединяющие многослойные элементы;

3) стыковые и угловые, соединяющие однослойные элементы с многослойными.

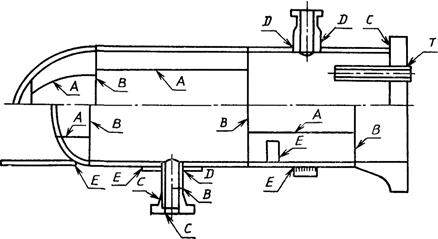

3.5 По расположению в сосуде, аппарате в соответствии с рисунком 1 должны быть установлены следующие категории сварных соединений:

А - продольные сварные соединения в обечайках, в сферических и эллиптических днищах и их заготовках;

В - кольцевые сварные соединения в обечайках, кольцевые сварные швы, соединяющие кованые, штампованные, многослойные (рулонированные) обечайки между собой и с днищами, фланцами, горловинами;

С - сварные швы, соединяющие фланцы, трубные доски с обечайками, а также фланцы с патрубками;

D - сварные соединения вварки (приварки) штуцеров (патрубков), горловин в обечайки, днища;

Е - сварные соединения приварных элементов к корпусу;

Т - соединения приварки труб к трубной решетке.

Рисунок 1

4 НАЗНАЧЕНИЕ МЕТОДОВ КОНТРОЛЯ ПРИ ИЗГОТОВЛЕНИИ СОСУДОВ И АППАРАТОВ

4.1 Выбор метода контроля определяется конструктивными особенностями изделия, физическими свойствами контролируемого материала, техническими требованиями к изготовлению сосуда.

4.2 Методы контроля качества материалов, заготовок, сварных соединений, элементов сосудов назначают в соответствии с требованиями таблицы 1.

Таблица 1 - Назначение методов контроля при изготовлении

|

Объекты контроля |

Методы контроля |

|

Листовая сталь |

ВО + УЗД |

|

Двухслойная сталь |

ВО + ЦД + УЗД |

|

Кованые и штампованные заготовки. Элементы сосуда. Сортовой прокат |

ВО + МПД (ЦД) + УЗД |

|

Сварные соединения категорий: А, В, С, D |

ВО + МПД (ЦД) + (УЗД, РГ) |

|

Е |

ВО + МПД (ЦД) + УЗД |

|

Т |

во + цд |

|

Наплавка |

ВО + ЦД + УЗД |

Примечания

1 ВО - визуальный осмотр, ЦД - цветной метод дефектоскопии, МПД - магнитопорошковый метод дефектоскопии; УЗД - ультразвуковой метод дефектоскопии; РГ - радиография

2 Знак «+» соответствует слову «и», «запятая» - слову «или»

3 ЦД или МПД кованых и штампованных заготовок, элементов сосудов проводят выборочно в местах визуального обнаружения дефектов, а для двухслойной стали - на полосе 200 мм под сварные соединения

4.3 Методы - ультразвуковой или радиографический - выбирают исходя из требования обеспечить более полное и точное выявление недопустимых дефектов, а также с учетом эффективности данного метода контроля для сварного соединения конкретного вида.

Магнитопорошковым методом следует контролировать поверхности из углеродистых, низколегированных и легированных сталей. Допускается контролировать эти поверхности цветным методом в случае неэффективности магнитопорошкового метода.

Цветным методом следует контролировать поверхности из аустенитных сталей.

4.4 Последовательность применения методов контроля и их сочетание определяются технологией изготовления сосудов и аппаратов.

4.5 Углеродистая и низколегированная листовая сталь, двухслойная сталь толщиной свыше 25 мм должны быть подвергнуты полистному контролю ультразвуковым методом. Объем контроля и класс сплошности листа должны быть установлены отраслевыми нормативными документами.

4.6 Поковки, штампованные заготовки, металл штуцеров из углеродистых, низколегированных и среднелегированных сталей после окончательной термической обработки должны быть подвергнуты поштучному контролю ультразвуковым методом в объеме 100 %.

4.7 Сварные соединения категорий А, В, С, D должны быть подвергнуты контролю в объеме 100 % длины контролируемых швов.

4.8 Методики контроля и нормы дефектности должны соответствовать установленным отраслевыми нормативными документами.

5 НАЗНАЧЕНИЕ МЕТОДОВ КОНТРОЛЯ ПРИ ЭКСПЛУАТАЦИИ СОСУДОВ И АППАРАТОВ

5.1 Контроль неразрушающими методами в процессе эксплуатации осуществляют при техническом освидетельствовании сосудов и аппаратов. Периодичность и виды технических освидетельствований устанавливает предприятие в соответствии с требованиями Правил устройства и безопасной эксплуатации сосудов, работающих под давлением, утвержденных Госгортехнадзором СССР, и отраслевых нормативных документов.

5.2 Требования к назначению методов и объемам контроля сосудов и аппаратов, их элементов и сварных соединений даны в таблицах 2 - 4.

В случае невозможности выполнения требований таблиц 2 - 4 объем и методы контроля в каждом конкретном случае могут быть уточнены программой обследования, разработанной заводом-изготовителем или специализированной научно-исследовательской организацией.

Таблица 2 - Методы контроля кованых, кованосварных, вальцованосварных и штампосварных сосудов

|

Контролируемые элементы |

Виды технического освидетельствования |

||

|

После монтажа |

Периодическое |

Дополнительное, внеочередное |

|

|

Корпус |

ВО |

ВО + УЗТ |

ВО +ЦД + УЗТ |

|

Сварные соединения корпуса, приварки штуцеров (патрубков) |

ВО + (МПД, ЦД) + УЗД |

ВО + МПД (ЦД) + УЗД |

|

|

Крышка |

ВО + ЦД |

||

|

Уплотнительные поверхности и уплотнительные кольца |

ВО + ЦД |

||

Примечание - ВО - визуальный осмотр с наружной и внутренней поверхностей; УЗТ - ультразвуковая толщинометрия

Таблица 3 - Методы контроля многослойных сосудов

|

Контролируемые элементы |

Виды технического освидетельствования |

||

|

После монтажа |

Периодическое |

Дополнительное, внеочередное |

|

|

Корпус |

ВО |

ВО |

ВО |

|

Сварные соединения корпуса, при варки штуцеров (патрубков) |

ВО + МПД (ЦД) |

ВО + МПД (ЦД) |

|

|

Сварные соединения центральных обечаек или футеровки |

во + цд |

во + цд |

ВО + ЦД + УЗД |

|

Сварные соединения монолитных обечаек и концевых элементов с многослойными обечайками |

во |

ВО + ЦД + УЗД |

ВО + ЦД + УЗД |

|

Уплотнительные поверхности |

во + цд |

во + цд |

|

Примечание - УЗД сварных соединений центральных обечаек выполняют в случаях обнаружения дефектов ВО или ЦД

Таблица 4 - Объемы контроля сварных соединений, %, магнитопорошковым (цветным) и ультразвуковым методами в зависимости от времени и условий эксплуатации

|

Время эксплуатации |

Условия эксплуатация |

|||||||

|

В период установленного срока службы заводом-изготовителем |

После выработки установленного срока службы или после 20 лет |

Переменные нагрузки за весь период эксплуатации |

Температура, °С |

Скорость коррозии, мм/год |

Коррозионное растрескивание. Водородная коррозия |

|||

|

До 1000 циклов |

Св. 1000 циклов |

До 450 |

Св. 450 |

До 0,1 |

Св. 0,1 |

|||

|

В соответствии с техническими требованиями завода-изготовителя |

100 |

26 |

50 |

25 |

50 |

10 |

25 |

100 |

Примечания

1 Объем контроля устанавливают максимальным по одному из параметров.

2 Периодичность контроля после выработки установленного срока службы или после 20 лет эксплуатации определяет специализированная организация.

5.3 Контроль аппаратов, для которых невозможно проведение полного внутреннего осмотра, должен предусматривать визуальный осмотр наружной и внутренней поверхностей в доступных местах или осмотр с помощью технических эндоскопов, а также ультразвуковой контроль корпуса с наружной поверхности и толщины стенок основных элементов корпуса.

Объем контрольных измерений толщины определяется программой обследования.

5.4 В случае отсутствия доступа к проведению визуального осмотра внутренней и наружной поверхностей корпуса допускается проведение контроля с применением метода акустической эмиссии в процессе гидравлических или пневматических испытаний.

Методика и результаты контроля методом акустической эмиссии должны быть согласованы со специализированной научно-исследовательской организацией.

При обнаружении дефектов по результатам контроля акустико-эмиссионным методом должна быть выполнена дефектоскопия участков, которые явились источниками акустических сигналов.

5.5 При ремонте сосудов и аппаратов с применением сварки должен быть проведен контроль ремонтных мест по технологии, принятой при изготовлении.

5.6 После гидравлических испытаний должны быть проведены повторный визуальный осмотр сварных швов корпусов сосудов и аппаратов с наружной и внутренней поверхностей, а также визуальный осмотр, цветная или магнитопорошковая дефектоскопия ремонтных мест.

6 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ПРОВЕДЕНИЮ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

6.1 Назначенный комплекс методов контроля должен обеспечивать выявление видов (типов) дефектов, соответствующих требованиям ГОСТ 2601, ГОСТ 24507, ГОСТ 22727.

6.2 Визуальный осмотр, цветную и магнитопорошковую дефектоскопию следует проводить в соответствии с требованиями ГОСТ 3242, ГОСТ 18442, ГОСТ 21105.

6.3 Контроль листовой стали следует проводить в соответствии с требованиями ГОСТ 22727, контроль двухслойной стали - по ГОСТ 10885.

6.4 Контроль сварных соединений ультразвуковым методом следует проводить в соответствии с требованиями ГОСТ 14782.

6.5 Контроль сварных соединений радиографическим методом следует проводить в соответствии с требованиями ГОСТ 7512.

6.6 Контроль поковок, штампованных заготовок ультразвуковым методом следует проводить в соответствии с требованиями ГОСТ 24507.

6.7 Контроль качества сварных соединений, кованых и штампованных заготовок, подвергнутых термообработке, следует проводить после нее.

6.8 Основные технические требования к методам контроля должны соответствовать приведенным в таблицах 5, 6, 7, 8, 9, 10, 11.

6.9 При назначении требований к контролю при эксплуатации необходимо учитывать состояние металла, коррозионное воздействие среды, режимы эксплуатации.

7 ОЦЕНКА КАЧЕСТВА СОСУДОВ И АППАРАТОВ ПО РЕЗУЛЬТАТАМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

7.1 Оценку качества сосудов и аппаратов при изготовлении и при эксплуатации проводят по отраслевым нормативным документам.

7.2 Требования отраслевых нормативных документов к контролю сосудов и аппаратов, находящихся в эксплуатации, должны соответствовать аналогичным требованиям при изготовлении.

7.3 В случае несоответствия отраслевых норм дефектности на период эксплуатации нормам при изготовлении сосуда оценку качества следует проводить по нормам, согласованным со специализированной научно-исследовательской организацией по сосудам и аппаратам высокого давления.

7.4 В приложении Б даны нормы оценки качества сосудов и аппаратов при изготовлении, действующие в отрасли химического машиностроения.

8 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

8.1 При проведении дефектоскопии следует соблюдать требования электробезопасности по ГОСТ 12.2.007.0 - ГОСТ 12.2.007.14, ГОСТ 12.1.009, а также требования Правил устройства электроустановок, Правил технической эксплуатации электроустановок потребителей, Правил техники безопасности при эксплуатации электроустановок, утвержденных Госгортехнадзором.

8.2 При проведении дефектоскопии следует соблюдать требования к защите от пожаров по ГОСТ 12.1.004, от взрывов - по ГОСТ 12.1.010.

8.3 Уровни звукового давления на рабочем месте дефектоскописта не должны превышать допускаемых ГОСТ 12.1.003.

Таблица 5 - Требования к визуальному осмотру

|

Объект контроля |

Объем контроля |

Увеличение при осмотре в сомнительных местах |

Применение метода в составе технологического процесса |

|

Кованые, штампованные детали |

100 % поверхности |

10-кратное |

После механической обработки После термической обработки Перед сваркой |

|

Кромки под сварку |

100 % поверхности, включая прилегающую зону шириной не менее 30 мм |

||

|

Наплавки |

100 % поверхности |

3-4-кратное |

До и после гидравлических испытаний |

|

Сварные соединения |

Внутренняя и наружная поверхности сварного соединения с прилегающей околошовной зоной шириной не менее 30 мм |

Таблица 6 - Требования к цветному методу контроля

|

Объект контроля |

Объем контроля |

Шероховатость контролируемой поверхности по ГОСТ 2789, мкм, не более |

Класс чувствительности по ГОСТ 18442 |

Применение метода в составе технологического процесса |

|

|

Ra |

Rz |

||||

|

Кованые, штампованные заготовки |

Места, где визуально обнаружены дефекты |

63 |

40 |

2 |

После механической и термической обработки |

|

Кромки под сварку |

100 % поверхности, включая прилегающую зону шириной не менее 30 мм |

Перед сваркой |

|||

|

Наплавки |

100 % поверхности |

До и после гидравлических испытаний |

|||

|

Сварные соединения |

Внутренняя и наружная поверхности сварного соединения с прилегающей околошовной зоной шириной не менее 30 мм |

До и после гидравлических испытаний. При изготовлении сосудов и аппаратов - в доступных местах; при эксплуатации - в ремонтных местах |

|||

Таблица 7 - Требования к магнитопорошковому методу контроля

|

Объект контроля |

Объем контроля |

Шероховатость контролируемой поверхности по ГОСТ 2789, мкм, не более |

Условный уровень чувствительности по ГОСТ 21105 |

Применение методов в составе технологического процесса |

|

|

Ra |

Rz |

||||

|

Кованые, штампованные заготовки |

Выборочно, в местах, где визуально обнаружены дефекты |

6,3 |

40 |

Б |

После механической и термической обработки |

|

Сварные соединения |

Внутренняя и наружная поверхности сварного соединения с прилегающей околошовной зоной шириной не менее 30 мм |

До гидравлических испытаний. При изготовлении сосудов и аппаратов - в доступных местах; при эксплуатации - в ремонтных местах |

|||

Таблица 8 - Требования к ультразвуковому методу контроля кованых и штампованных заготовок, элементов сосуда, сортового проката

|

Материал заготовок |

Шероховатость контролируемой поверхности по ГОСТ 2789, мкм, не более |

Тип преобразователя |

Толщина заготовки в направлении прозвучивания, диаметр заготовки, мм |

Предельная чувствительность, S0, мм2 |

|

|

Ra |

Rz |

||||

|

Сталь ферритного и перлитного классов |

3,2 |

20 |

Прямой |

До 100 включ. |

5 |

|

Св. 100 до 250 включ. |

7 |

||||

|

» 250 » 500 » |

10 |

||||

|

Св. 500 |

20 |

||||

|

Наклонный |

До 30 включ. |

3 |

|||

|

Св. 30 до 100 включ. |

5 |

||||

|

» 100 » 250 » |

10 |

||||

|

Сталь аустенитного класса |

Прямой |

До 30 включ. |

5 |

||

|

Св. 30 до 250 включ. |

10 |

||||

|

» 250 » 500 » |

20 |

||||

|

Св. 500 |

40 |

||||

|

Наклонный |

До 150 включ. |

10 |

|||

|

Св. 150 до 200 включ. |

20 |

||||

|

Св. 200 |

40 |

||||

Таблица 9 - Требования к ультразвуковому методу контроля наплавок

|

Вид наплавки |

Шероховатость контролируемой поверхности по ГОСТ 2789, мкм, не более |

Предельная чувствительность, |

|

|

Ra |

Rz |

S0, мм2 |

|

|

Наплавка торцов многослойных обечаек |

3,2 |

20 |

1-2 |

|

Наплавка торцов и поверхностей кованых деталей |

5 |

||

Примечание - Предельная чувствительность S0 должна быть уточнена отраслевыми нормативными документами

Таблица 10 - Требования к ультразвуковому методу контроля сварных соединений

|

Категория сварного соединения |

Шероховатость контролируемой поверхности по ГОСТ 2789, мкм, не более |

Толщина сварного соединения, мм |

Предельная чувствительность S0, мм2 |

|

|

Ra |

Rz |

|||

|

А, В, С, D |

3,2 |

20 |

От 10 до 20 включ. |

2,0 |

|

Св. 20 до 30 включ. |

3,0 |

|||

|

» 30 » 50 » |

5,0 |

|||

|

» 50 » 110 » |

7,0 |

|||

|

» 110 » 250 » |

10,0 |

|||

|

Е |

До 50 включ. |

В соответствии с требованиями к сварным соединениям |

||

|

Св. 50 до 100 включ. |

7,0 |

|||

Таблица 11 - Требования к радиографическому методу контроля сварных соединений

|

Категория сварного соединения |

Толщина сварного соединения, мм |

Класс чувствительности по ГОСТ 7512 |

|

А, В |

До 50 включ. |

2 |

|

Св. 50 |

||

|

D |

Независимо |

8.4 При проведении контроля ультразвуковым методом следует соблюдать требования ГОСТ 12.1.001, ГОСТ 12.2.002, ГОСТ 12.2.003, ГОСТ 12.3.002, а также требования Санитарных норм и правил при работе с оборудованием, создающим ультразвук, передаваемый контактным путем на руки работающих № 22-82, утвержденных Минздравом СССР.

8.5 При проведении контроля радиографическим методом должна быть обеспечена безопасность работ согласно требованиям Основных санитарных правил работы с радиоактивными веществами и другими источниками ионизирующих излучений ОСП-72/80 № 2120-80, утвержденных Главным государственным санитарным врачом СССР, Норм радиационной безопасности НРБ-76 № 141-75, утвержденных Главным государственным санитарным врачом СССР, Санитарных правил по радиоизотопной дефектоскопии № 1171-74, утвержденных заместителем Главного государственного санитарного врача СССР, а также требованиям ГОСТ 12.3.002, ГОСТ 23764.

8.6 Требования к защите от вредного воздействия постоянных магнитных полей должны соответствовать требованиям документа «Предельно допустимые уровни воздействия постоянных магнитных полей при работе с магнитными устройствами и магнитными материалами» № 1742-77, утвержденного Минздравом СССР.

8.7 При проведении контроля цветным методом следует соблюдать требования безопасности к содержанию вредных веществ, температуре, влажности, подвижности воздуха в рабочей зоне по ГОСТ 12.1.005 и ГОСТ 12.1.007, требования к вентиляционным системам - по ГОСТ 12.4.021, требования к применению средств коллективной и индивидуальной защиты работающих - по ГОСТ 12.4.011, требования к специальной одежде - по ГОСТ 12.4.016.

Приложение А

(справочное)

КЛАССИФИКАЦИЯ СОСУДОВ ВЫСОКОГО

ДАВЛЕНИЯ

ПО СПОСОБАМ ИЗГОТОВЛЕНИЯ

В зависимости от исполнения цилиндрической части корпуса установлены следующие типы сосудов:

1 Кованые, изготовленные из одной кованой обечайки.

2 Кованосварные, изготовленные из однослойных кованых обечаек, сваренных кольцевыми швами между собой и концевыми элементами (днищами, фланцами, горловинами).

3 Многослойные рулонированные, изготовленные из нескольких рулонированных обечаек, сваренных между собой кольцевыми швами, а также в совокупности с однослойными частями (трубными досками, обечайками, патрубками и т.п.) и концевыми элементами.

4. вaльцованocвaрныe, обечайки которых изготовлены методом вальцовки из толстолистовой стали с последующей сваркой продольными швами, а затем соединены кольцевыми сварными швами между собой и концевыми элементами.

5 Штампосварные, обечайки которых изготовлены из толстолистовой стали методом штамповки полуобечаек с последующей сваркой их продольными швами, а затем соединены кольцевыми швами между собой и концевыми элементами.

Приложение Б

(справочное)

ОЦЕНКА КАЧЕСТВА ИЗДЕЛИЙ

ПО РЕЗУЛЬТАТАМ НЕРАЗРУШАЮЩЕГО

КОНТРОЛЯ В ОТРАСЛИ ХИМИЧЕСКОГО МАШИНОСТРОЕНИЯ

1 По результатам неразрушающего контроля визуальным, цветным или магнитопорошковым методами на поверхности поковок, штампованных заготовок, элементов сосуда, сортового проката, плакирующего слоя двухслойной стали, кромок под сварку не допускаются следующие дефекты:

трещины, заковы, закаты, плены, песочены, раковины, расслоения, рванины.

2 По результатам визуального осмотра на поверхности сварных соединений и наплавок не допускаются следующие дефекты:

трещины всех видов и направлений;

поры, свищи;

подрезы, непровары, несплавления;

наплывы, прожоги, незаплавленные кратеры.

3 По результатам контроля магнитопорошковым методом на поверхности сварных соединений и наплавок не допускаются индикаторные рисунки осаждений магнитного порошка.

4 По результатам контроля цветным методом на поверхности сварных соединений и наплавок не допускаются единичные и групповые индикаторные рисунки округлой или удлиненной форм.

5 По результатам ультразвукового контроля листовой стали не допускаются нарушения сплошности металла, превышающие нормы для 1-го класса сплошности листа по ГОСТ 22727.

6 По результатам ультразвукового контроля двухслойной стали не допускаются нарушения сплошности сцепления слоев, превышающие нормы для 1-го класса сплошности листа по ГОСТ 10885.

7 По результатам ультразвукового контроля металла поковок, штампованных заготовок не допускаются дефекты, превышающие нормы группы качества 2п по ГОСТ 24507.

8 По результатам ультразвукового контроля сварных соединений и наплавок не допускаются следующие дефекты:

отдельные непротяженные свыше норм, установленных таблицами 12 и 13;

протяженные;

группы дефектов.

Таблица 12 - Оценка качества сварных соединений по результатам контроля ультразвуковым методом отдельных непротяженных дефектов

|

Категория сварного соединения |

Толщина сварного соединения, мм |

Эквивалентная площадь дефекта, мм2 |

Недопустимое суммарное число отдельных дефектов на 300 мм протяженности шва, шт., более |

|

|

наименьшая фиксируемая S0 |

недопустимая S1, более |

|||

|

А, В, С, D |

От 10 до 20 включ. |

2,0 |

2,0 |

- |

|

Св. 20 до 30 включ. |

3,0 |

3,0 |

||

|

Св. 30 до 50 включ |

5,0 |

7,0 |

||

|

Св. 50 до 110 включ. |

7,0 |

10,0 |

||

|

Св. 110 до 250 включ. |

10,0 |

20,0 |

1 |

|

|

Е |

До 50 включ. |

7,0 |

10,0 |

3 |

|

Св. 50 до 100 включ. |

10,0 |

20,0 |

1 |

|

Таблица 13 - Оценка качества наплавок по результатам контроля ультразвуковым методом отдельных непротяженных дефектов

|

Объект контроля |

Эквивалентная площадь дефекта, мм2 |

Недопустимое суммарное число отдельных дефектов, шт., на участке наплавки, более |

Недопустимое условное расстояние между дефектами, мм, менее |

|

||

|

наименьшая фиксируемая S0 |

недопустимая S1, более |

|||||

|

100 мм |

1000 ´ 1000 мм2 |

|

||||

|

Наплавка торцов многослойных обечаек по слою металлической крошки |

1,0 |

3,0 |

2 |

5 |

30 |

|

|

Наплавка торцов многослойных обечаек проволокой |

2,0 |

3,0 |

2 |

4 |

30 |

|

|

Наплавка торцов кованых деталей |

5,0 |

7,0 |

2 |

4 |

30 |

|

9 По результатам контроля сварных соединений корпуса сосуда и его элементов радиографическим методом не допускаются трещины всех видов и направлений, непровары, несплавления, поры и шлаковые включения свыше норм, приведенных в таблице 14.

Таблица 14

|

Категория сварного соединения |

Толщина сварного соединения, мм |

Класс дефектности по ГОСТ 23055 |

|

А |

До 50 включ. |

2 |

|

Св. 50 |

3 |

|

|

В, D |

Независимо |

3 |

10 Чувствительность радиографического метода контроля должна соответствовать классу 2 по ГОСТ 7512.

9 БИБЛИОГРАФИЧЕСКИЕ ДАННЫЕ

Ключевые слова: сосуды, аппараты, контроль неразрушающий, заготовки, сварные соединения, методы контроля, объемы контроля, оценка качества