МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ,

МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION,

METROLOGY AND CERTIFICATION

(ISC)

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ |

ДЕТАЛИ ЛИТЫЕ СЦЕПНЫХ И АВТОСЦЕПНЫХ

УСТРОЙСТВ ЖЕЛЕЗНОДОРОЖНОГО

ПОДВИЖНОГО СОСТАВА

Общие технические условия

|

|

Москва Стандартинформ 2013 |

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2009 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Научно-исследовательский институт железнодорожного транспорта» (ОАО «ВНИИЖТ»)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 524 «Железнодорожный транспорт»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 24 мая 2012 г. № 41)

За принятие проголосовали:

|

Краткое наименование страны по MK (ИСО 3166) 004-97 |

Код страны по MK (ИСО 3166) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Азербайджан |

AZ |

Азстандарт |

|

Армения |

AM |

Минэкономики Республики Армения |

|

Белорусь |

BY |

Госстандарт Республики Белорусь |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Кыргызстан |

KG |

Кыргызстандарт |

|

Молдова |

MD |

Молдова-Стандарт |

|

Российская Федерация |

RU |

Росстандарт |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Узбекистан |

UZ |

Узстандарт |

|

Украина |

UA |

Минэкономразвития Украины |

(ИУС 4-2018, ИУС 7-2018, Поправка, Правка к ИУС 6-2019).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 11 октября 2012 г. № 487-ст межгосударственный стандарт ГОСТ 22703-2012 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2013 г.

5 ВЗАМЕН ГОСТ 22703-91

6 Для Российской Федерации в настоящем стандарте реализованы требования Технического регламента «О безопасности железнодорожного подвижного состава», утвержденного постановлением Правительства Российской Федерации от 15 июля 2010 г. № 524, применительно к объектам технического регулирования - сцепке, включая автосцепку, тяговому хомуту автосцепки, клину тягового хомута автосцепки, переднему и заднему упорам автосцепки, а также требования Технического регламента «О безопасности высокоскоростного железнодорожного транспорта», утвержденного постановлением Правительства Российской Федерации от 15 июля 2010 г. № 533, применительно к объектам технического регулирования - сцепке, включая автосцепку, тяговому хомуту автосцепки, клину тягового хомута автосцепки, переднему и заднему упорам автосцепки высокоскоростного железнодорожного подвижного состава;

- пункты 5.1.1, 5.1.2, 5.3.1, 5.3.2, 5.3.5, 5.3.6, 5.3.7 (подпункты 5.3.7.1, 5.3.7.2), 5.3.8, 5.4.1, перечисления а), б) 5.4.2, перечисления а), д) 5.4.3, 5.5.1, 5.5.3, 5.5.4 содержат минимально необходимые требования безопасности;

- пункт 6.7 устанавливает правила отбора образцов для подтверждения соответствия;

- пункты 7.1, 7.2, 7.4 - 7.9 устанавливают методы проверки минимально необходимых требований безопасности для осуществления оценки соответствия

(Измененная редакция, Изм. № 1).

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в ежемесячно издаваемом информационном указателе «Национальные стандарты»

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

СОДЕРЖАНИЕ

|

5.2 Требования к изготовлению деталей. 6 5.4 Требования к отливкам.. 10 |

ГОСТ 22703-2012

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДЕТАЛИ

ЛИТЫЕ СЦЕПНЫХ И АВТОСЦЕПНЫХ УСТРОЙСТВ ЖЕЛЕЗНОДОРОЖНОГО

ПОДВИЖНОГО СОСТАВА

Общие технические условия

Molded parts of coupler and automatic coupler devices of railway rolling stock. General specifications

Дата введения -2013-03-01

1 Область применения

Настоящий стандарт распространяется на литые детали сцепных и автосцепных устройств (далее - детали) железнодорожного подвижного состава, предназначенного для эксплуатации на железнодорожных путях общего и необщего пользования шириной колеи 1520 мм.

Настоящий стандарт не распространяется на детали:

- автосцепных устройств вагонов промышленного транспорта, если они не имеют права эксплуатации на железнодорожных путях общего пользования;

- поглощающих аппаратов сцепных и автосцепных устройств железнодорожного подвижного состава всех типов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.106-96 Единая система конструкторской документации. Текстовые документы

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 7409-2009 Вагоны грузовые. Требования к лакокрасочным покрытиям

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 12344-2003 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345-2001 (ИСО 671-82, ИСО 4935-89) Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346-78 (ИСО 439-82, ИСО 4829-1-86) Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347-77 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348-78 (ИСО 629-82) Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12350-78 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12351-2003 (ИСО 4942:1988, ИСО 9647:1989) Стали легированные и высоколегированные. Методы определения ванадия

ГОСТ 12352-81 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12355-78 Стали легированные и высоколегированные. Методы определения меди

ГОСТ 12357-84 Стали легированные и высоколегированные. Методы определения алюминия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 21447-75 Контур зацепления автосцепки. Размеры

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.10-88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

ГОСТ 22536.12-88 Сталь углеродистая и чугун нелегированный. Методы определения ванадия

ГОСТ 26645-85* Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку

_____________

* В Российской Федерации действует ГОСТ Р 53464-2009 «Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку» .

ГОСТ 15.902-2014 Система разработки и постановки продукции на производство. Железнодорожный подвижной состав. Порядок разработки и постановки на производство

ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 32894-2014 Продукция железнодорожного назначения. Инспекторский контроль. Общие положения

ГОСТ 33434-2015 Устройство сцепное и автосцепное железнодорожного подвижного состава. Технические требования и правила приемки

(Измененная редакция, Изм. № 1).

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на территории государства по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом, следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 автосцепка: Сборочная единица автосцепного устройства, состоящая из корпуса и механизма сцепления, которая обеспечивает автоматическое сцепление единиц железнодорожного подвижного состава.

3.2, 3.3 (Исключены, Изм. № 1).

3.4 автосцепное устройство: Комплект сборочных единиц и деталей для автоматического сцепления единиц железнодорожного подвижного состава, передачи и амортизации продольных сил.

3.5 адаптер (переходное приспособление): Деталь или сборочная единица, обеспечивающая сцепление сцепок или автосцепок с различными контурами зацепления.

3.4, 3.5 (Измененная редакция, Изм. № 1).

3.6 (Исключен, Изм. № 1).

3.7 зев корпуса автосцепки: Пространство между малым и большим зубьями.

3.8 контур зацепления автосцепки: Очертание в плане малого и большого зубьев, а также выступающей в зев части замка.

3.9 корпус автосцепки: Деталь автосцепки, предназначенная для передачи продольных нагрузок и размещения механизма сцепления.

3.7 - 3.9 (Новая редакция, Изм. № 1).

3.10 (Исключен, Изм. № 1).

3.11 сцепка: Сборочная единица сцепного устройства, обеспечивающая ручное или полуавтоматическое сцепление единиц железнодорожного подвижного состава, оснащенных сцепками аналогичных конструкций.

(Измененная редакция, Изм. № 1).

3.12 сцепное устройство: Комплект сборочных единиц и деталей для сцепления (механического соединения) единиц железнодорожного подвижного состава, передачи и амортизации продольных сил.

3.13 тяговый хомут: Деталь автосцепного устройства, обеспечивающая передачу растягивающих усилий от автосцепки к поглощающему аппарату.

(Новая редакция, Изм. № 1).

3.14 упоры: Детали, закрепленные на раме железнодорожного подвижного состава и обеспечивающие передачу продольных усилий.

3.15 (Исключен, Изм. № 1).

3.16 центрирующая балочка: Деталь центрирующего прибора, закрепленная на ударной розетке маятниковыми подвесками и обеспечивающая центральное горизонтальное положение автосцепки (сцепки) после разведения единиц железнодорожного подвижного состава.

3.17 поврежденные знаки маркировки: Знаки маркировки, элементы которых имеют повреждения, вызванные механическим воздействием или дефектами литья.

3.18 корпус сцепки: Деталь сцепки или сборочная единица, предназначенная для передачи продольных нагрузок и состоящая из головы сцепки, в которой размещен механизм сцепления, и хвостовика.

3.19 нагрузка текучести: Нагрузка, при которой остаточная деформация составляет 0,2 % от первоначальной длины образца(ов).

3.17 - 3.19 (Введены дополнительно, Изм. № 1).

4 Классификация

Детали разделяют на три группы.

К деталям первой группы относят корпус автосцепки и тяговый хомут.

К деталям второй группы относят:

- верхний и нижний кронштейны (ограничители вертикальных перемещений) корпуса автосцепки;

- передний и задний упоры, упор с надпятником;

- центрирующую балочку;

- кронштейн и фиксирующий кронштейн расцепного привода;

- детали механизма сцепления автосцепки: замок, замкодержатель, подъемник замка, валик подъемника.

К деталям третьей группы относят детали сцепных устройств:

- корпус сцепки или его сборочные единицы - голова сцепки и хвостовик;

- корпус центрирующей балочки с упругой опорой хвостовика сцепки;

- адаптер или его составные части.

(Измененная редакция, Изм. № 1).

5 Технические требования

5.1 Общие требования

5.1.1 Корпуса автосцепок и сцепок, детали механизма сцепления и тяговые хомуты должны иметь геометрические размеры, обеспечивающие их взаимозаменяемость для автосцепок и сцепок одной модели.

Размерами, обеспечивающими взаимозаменяемость деталей в рамках одной модели, являются:

для корпуса автосцепки - контур зацепления, длина хвостовика, толщина перемычки хвостовика, размеры отверстия под клин, положение элементов корпуса автосцепки, определяющих размещение механизма сцепления (положение шипа для замкодержателя и положение полочки);

для тягового хомута - ширина и толщина тяговых полос, расстояние между тяговыми полосами, длина (расстояние от опорной поверхности для поглощающего аппарата до передней кромки отверстия под клин тягового хомута), высота проема в головной части хомута;

для сцепки - размеры направляющего конуса, замка и корпуса, обеспечивающие сцепление.

(Новая редакция, Изм. № 1).

5.1.2 Основные размеры контура зацепления корпуса автосцепки должны соответствовать ГОСТ 21447.

Сигнальный отросток замка должен быть окрашен в красный цвет.

5.1.4 Ресурс корпуса автосцепки должен соответствовать требованиям надежности по ГОСТ 33434-2015 (пункт 5.9.2).

(Введен дополнительно, Изм. № 1).

5.2 Требования к изготовлению деталей

5.2.1 Предельные отклонения размеров деталей и массы отливок, а также припуски на механическую обработку должны соответствовать ГОСТ 26645*.

5.2.2 Местные (не более 15 % площади) увеличения толщины необрабатываемых стенок и ребер должны быть не более 25 % наибольшей толщины, допускаемой по ГОСТ 26645*.

_____________

* В Российской Федерации действует ГОСТ Р 53464-2009.

5.2.4 Поперечное смещение в плоскости разъема литейной формы корпуса автосцепки и тягового хомута не должно быть более 2 мм. Торец хвостовика корпуса автосцепки не должен иметь уступа от продольного смещения в разъеме. Допуск перпендикулярности торцевой поверхности хвостовика автосцепки относительно горизонтальных стенок хвостовика должен быть не более 1,5 мм. Острые кромки, заусенцы должны быть скруглены и зачищены.

5.2.5 Допускается правка деталей второй группы в нагретом состоянии до температуры 650 °С. Правка замка автосцепки после термической обработки разрешается с подогревом до температуры, не превышающей температуру отпуска.

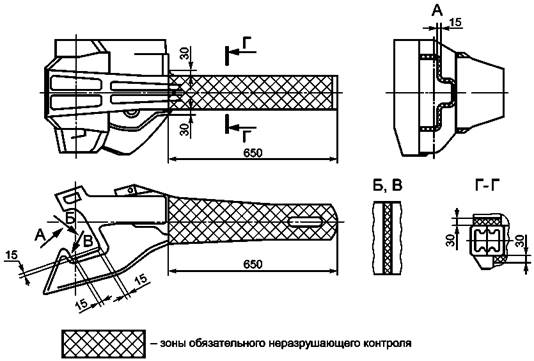

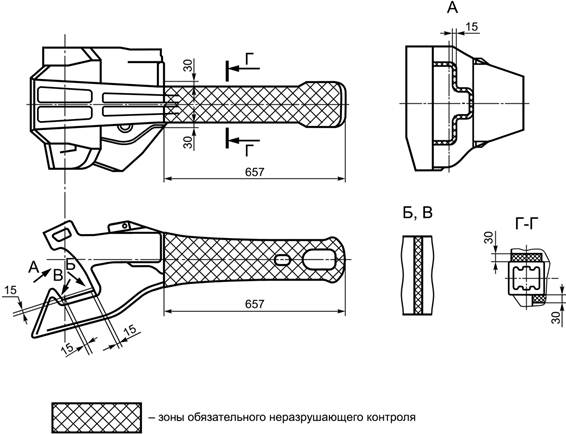

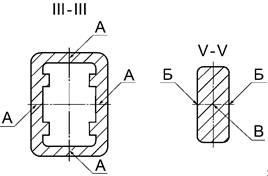

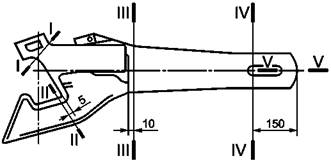

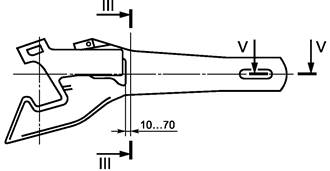

5.2.6 Корпус автосцепки и тяговый хомут должны быть проверены на наличие поверхностных литейных дефектов методами неразрушающего контроля в зонах, указанных на рисунках 1а), 1б) и 2а), 2б).

Рисунок 1а) - Зоны неразрушающего контроля на корпусах автосцепок СА-3

Рисунок 1б) - Зоны неразрушающего контроля на корпусах автосцепок СА-3М

Рисунок 2а) - Зоны неразрушающего контроля на тяговых хомутах автосцепок СА-3

Рисунок 2б) - Зоны неразрушающего контроля на тяговых хомутах автосцепок СА-3М

5.3 Требования к материалу

5.3.1 Химический состав сталей деталей приведен в таблице 1.

Детали первой группы должны быть отлиты из стали марки 20ГЛ.

Детали второй группы должны быть отлиты из стали марок 20ГЛ или 20ФЛ.

Детали третьей группы должны быть отлиты из стали марки 20Г1ФЛ или 20ГЛ.

Таблица 1 - Химический состав стали деталей

|

Содержание элементов по массе, % |

|||||||

|

С |

Mn |

Si |

Cr |

Ni |

Cu |

V |

|

|

Не более |

|||||||

|

20ГЛ |

0,17 - 0,25 |

1,10 - 1,40 |

0,30 - 0,50 |

0,30 |

0,30 |

0,30 |

- |

|

20ФЛ |

0,17 - 0,25 |

0,80 - 1,20 |

0,30 - 0,50 |

0,30 |

0,30 |

0,30 |

0,06 - 0,13 |

|

20Г1ФЛ |

0,17 - 0,25 |

0,90 - 1,40 |

0,30 - 0,50 |

0,30 |

0,30 |

0,30 |

0,06 - 0,13 |

5.3.2 Содержание серы и фосфора в стали деталей первой группы не должно превышать 0,04 % для каждого элемента. При этом суммарное содержание серы и фосфора не должно превышать 0,06 %.

(Новая редакция, Изм. № 1).

5.3.2.1 При выплавке стали для деталей второй группы в печах с кислой футеровкой содержание серы и фосфора допускается до 0,05 % для каждого элемента. При этом суммарное содержание серы и фосфора не должно превышать 0,08 %.

При выплавке стали в печах с основной футеровкой содержание серы и фосфора не должно превышать 0,04 % для каждого элемента.

(Измененная редакция, Изм. № 1).

5.3.2.2 Допускаемые отклонения содержания элементов от установленных в таблице 1 требований к химическому составу приведены в таблице 2.

Таблица 2 - Допускаемые отклонения содержания элементов в стали

|

Допускаемое отклонение содержания элементов в стали, выплавляемой в печах, % |

||

|

с основной футеровкой |

с кислой футеровкой |

|

|

Углерод (для деталей второй группы) |

- |

+0,02 -0,05 |

|

Марганец |

±0,10 |

+0,10 -0,20 |

|

Кремний |

±0,10 |

|

|

Никель |

+0,30 |

|

|

Хром |

+0,20 |

|

|

Медь |

+0,30 |

|

|

Ванадий (для стали 20ФЛ) |

±0,03 |

|

Для деталей второй группы допускаемые отклонения содержания серы и фосфора в стали, выплавляемой в печах с кислой футеровкой, не должны превышать +0,005 % для каждого элемента.

(Новая редакция, Изм. № 1).

5.3.2.3 При выплавке стали в печах с основной и кислой футеровкой при суммарном содержании хрома, никеля, меди более 0,90 % содержание углерода в стали не должно превышать 0,24 %.

Окончательное раскисление стали проводят алюминием. Остаточное содержание массовой доли алюминия в стали должно составлять от 0,02 % до 0,06 %.

5.3.4 Детали должны быть термически обработаны:

- детали первой группы и замок подвергнуты закалке в воде и высокому отпуску;

- детали второй и отливки третьей групп - нормализации.

Более двух повторных термических обработок не допускается. Число отпусков не ограничивается.

Термическая обработка деталей должна быть проведена вместе с пробными брусками для определения механических свойств стали детали. Допускается проводить термообработку пробных брусков с деталями другой плавки, подвергаемых термообработке по тому же режиму, при условии его контроля и регистрации параметров автоматическими приборами. Режим термообработки устанавливает предприятие-изготовитель.

Качество термообработки определяют по соответствию структуры стали, твердости и механических свойств требованиям 5.3.5 - 5.3.7.

5.3.5 Твердость деталей первой группы после окончательной термической обработки должна быть от 192 до 262 НВ, а твердость замка - от 163 до 262 НВ.

Твердость отливок деталей третьей группы после нормализации должна быть от 170 до 230 НВ.

(Измененная редакция, Изм. № 1).

5.3.6 Механические свойства стали деталей после окончательной термической обработки должны быть не менее указанных в таблице 3.

Таблица 3 - Механические свойства стали деталей

|

Значение показателя для деталей в зависимости от предела текучести σт, МПа, не менее |

|||||

|

для деталей первой группы и замка |

для деталей второй группы (кроме замка) |

для деталей третьей группы |

|||

|

от 450 до 500 включ. |

св. 500 |

от 295 до 345 включ. |

св. 345 |

314 и более |

|

|

Временное сопротивление σв, МПа |

560 |

600 |

490 |

510 |

510 |

|

Относительное удлинение δ, % |

15 |

12 |

20 |

18 |

17 |

|

Относительное сужение ψ, % |

30 |

25 |

30 |

25 |

25 |

|

Ударная вязкость при температуре минус 60 °С KCU-60 °C, Дж/см2 |

25 |

25 |

- |

- |

25 |

|

Ударная вязкость при температуре минус 60 °С на образцах с острым надрезом KCV-60 °C, Дж/см2 |

15 |

15 |

- |

- |

- |

|

Примечание - Показатели ударной вязкости KCV и KCU при температуре минус 60 °С для замка не определяют. |

|||||

5.3.7 Структура (вид излома контрольного прилива) и микроструктура стали должны соответствовать требованиям 5.3.7.1 - 5.3.7.3. Эталонные образцы видов излома контрольного прилива по 5.3.7.1 и микроструктуры по 5.3.7.2 и 5.3.7.3, выполненные в виде альбома, должны быть утверждены изготовителем. Изготовителю следует иметь контрольные натурные образцы видов излома контрольного прилива в соответствии с эталонными образцами.

(Новая редакция, Изм. № 1).

5.3.7.1 Вид излома контрольного прилива деталей первой группы должен быть мелкозернистым, матовым. Недопустимым видом излома контрольного прилива считают:

- мелкозернистый, матовый с участками с металлическим блеском;

- кристаллический.

5.3.7.2 Микроструктура стали деталей первой группы должна соответствовать микроструктуре стали после закалки и высокого отпуска.

К допустимой микроструктуре относят:

- сорбит;

- сорбит с равномерными равноосными выделениями феррита;

- игольчатый сорбит и феррит при мелком зерне.

В точке В корпуса автосцепки (см. рисунок 3, сечение V-V) допускается наличие сорбитообразного перлита с равномерными равноосными, а также единичными неравноосными выделениями феррита.

К недопустимой микроструктуре относят:

- феррито-перлитную микроструктуру;

- сорбитообразный перлит с неоднородными выделениями феррита по границам аустенитных зерен первичной кристаллизации (микроструктура недогретой стали);

- сорбит с неравномерными выделениями значительного количества феррита (микроструктура недогретой стали);

- игольчатый сорбит и феррит, выделившийся в игольчатой форме по границам и внутри крупных зерен (микроструктура перегретой стали).

5.3.7.3 Микроструктура стали деталей третьей группы должна соответствовать микроструктуре стали после нормализации. К допустимой микроструктуре относят:

- феррито-перлитную, мелкозернистую, с равномерным распределением структурных составляющих;

- феррито-перлитную, мелкозернистую, с отдельными выделениями неравноосных зерен феррита;

- феррито-перлитную, мелкозернистую, с выделениями перлита в виде перлитной сетки;

- феррито-перлитную, мелкозернистую, с выделениями перлита по межосным пространствам дендритов.

К недопустимой микроструктуре относят:

- феррито-перлитную, с игольчатыми выделениями феррита по границам крупных аустенитных зерен первичной кристаллизации, а также с выделениями феррита видманштеттова строения (микроструктура литого состояния);

- феррито-перлитную, крупнозернистую, неоднородную, с крупными аустенитными зернами первичной кристаллизации (микроструктура литого состояния);

- феррито-перлитную, неоднородную, с сохранившимися границами крупных аустенитных зерен первичной кристаллизации, с участками исходной видманштеттовой структуры, с выделениями феррита по границам аустенитных зерен первичной кристаллизации (микроструктура недогретой стали);

- феррито-перлитную, крупнозернистую, неравномерную, с выделениями феррита видманштеттова строения, с колониями перлита (микроструктура перегретой стали)

5.3.7.1 - 5.3.7.3 (Введены дополнительно, Изм. № 1).

5.3.8 Механические свойства должны обеспечивать следующие прочностные показатели:

а) нагрузка текучести при статическом растяжении корпусов автосцепок со смещением продольных осей на 50 мм и остаточной деформации 0,2 % должна быть от 2450 до 3430 кН;

б) нагрузка текучести тягового хомута должна быть не менее 2450 кН при остаточной деформации 0,2 %;

в) отсутствие текучести сцепки для пассажирского железнодорожного подвижного состава локомотивной тяги при растяжении усилием 1500 кН и при сжатии усилием 2500 кН;

г) отсутствие текучести сцепки для моторвагонного подвижного состава при растяжении усилием 1000 кН и при сжатии усилием 1500 кН;

д) отсутствие текучести деталей, выполняющих функции тягового хомута на пассажирском железнодорожном подвижном составе, при растяжении усилием растяжения 1500 кН.

(Измененная редакция, Изм. № 1).

5.4 Требования к отливкам

5.4.1 Отливки деталей должны быть обрублены и очищены, внутренние холодильники сварены с основным металлом, питатели и прибыли удалены в соответствии с ГОСТ 977. Подрезка и удаление питателей и прибылей огневой резкой должны быть проведены до термообработки. В местах, труднодоступных для очистки, допускается наличие пригара и окалины, не влияющих на качество сборки автосцепного устройства.

5.4.2 На деталях первой группы не допускаются и исправлению не подлежат:

а) поперечные трещины, расположенные на тяговых полосах тягового хомута и в зонах перехода тяговых полос в головную и хвостовую части;

б) трещины на перемычке хвостовика и в месте перехода хвостовика в голову корпуса автосцепки (в зонах упора и перехода нижней стенки хвостовика в карман для замка);

в) внутренние усадочные раковины в зоне перемычки и боковых стенок отверстия под клин хвостовика автосцепки.

5.4.3 На деталях первой и второй групп допускаются без исправления:

а) раковины газовые, песчаные и гнезда пористости, разделанные до чистого металла, но не более пяти на деталь, если глубина разделки не превышает 5 мм при ширине и длине разделки не более 30 мм на деталях массой более 10 кг, а на деталях массой менее 10 кг при ширине и длине разделки не более 10 мм;

б) внутренние усадочные раковины в местах скопления металла с размером усадочной раковины не более 10 % площади поперечного сечения теплового узла (местного утолщения стенок);

в) несквозные утяжины и газовые раковины диаметром не более 5 мм, глубиной не более 8 мм в количестве не более двух на деталь - в утолщенных местах валика подъемника, замкодержателя, подъемника замка и замыкающей части замка;

г) утяжины глубиной не более 4 мм, шириной и длиной не более 25 мм на наружных поверхностях, но не более двух на деталь - на всех деталях первой и второй групп;

д) газовые раковины и утяжины глубиной и длиной не более 5 мм в количестве не более трех на деталь - в наружных углах около стенок головной части, образующих полость для размещения механизма корпуса автосцепки; в углах выемок хвостовой и головной частей тягового хомута, за исключением перехода хвостовой части его в тяговую полосу;

е) поверхностная пористость по всей отливке, если густота пор не превышает двух на 1 см2;

ж) сосредоточенная пористость на отдельных участках, если густота пор не более трех на 1 см2 при условии, что площадь пораженных пористостью участков на деталях первой группы не превышает 20 см2, и таких участков должно быть не более трех на поверхности, а на деталях второй группы - не более 10 % общей площади детали, при этом глубина пор должна быть не более 3 мм, а диаметр - не более 1,5 мм;

з) несквозные газовые раковины диаметром не более 4 мм, на расстоянии не менее 80 мм друг от друга, расположенные в углах, образованных ударной стенкой зева (поверхностью между большим и малым зубом), боковой и тяговой поверхностями большого зуба, но не более двух в каждом углу;

и) впадины глубиной не более 3 мм и общей длиной не более 10 % длины сопрягаемой поверхности. Предельные отклонения размеров корпусов автосцепки и тягового хомута в местах обрезки прибылей и питателей должны быть не более ±3 мм.

5.4.2, 5.4.3 (Измененная редакция, Изм. № 1).

5.4.4 На деталях первой, второй и третьей групп допускается исправлять дефекты дуговой сваркой с последующей термической обработкой при соблюдении требований, приведенных в 5.4.4.1 и 5.4.4.2.

(Новая редакция, Изм. № 1).

5.4.4.1 На деталях допускается исправлять дуглвлй сваркой или наплавкой дефекты, превышающие по размерам допускаемые без исправления, после предварительной вырубки или локальной зачистки их до чистого (без дефектов) металла. При этом площадь сечения разделки не должна превышать 15 % площади поперечного сечения детали.

(Измененная редакция, Изм. № 1).

5.4.5 После термической обработки на отливках деталей первой и второй групп допускается исправлять отдельные дефекты дуговой сваркой при соблюдении требований, приведенных в 5.4.5.1 и 5.4.5.2.

5.4.5.1 Дефекты на деталях второй группы, обнаруженные после нормализации, допускается исправлять дуговой сваркой без повторной термической обработки при глубине разделки дефекта не более 3 мм и с последующей термической обработкой (нормализация или высокий отпуск) при глубине разделки дефекта от 3 мм до 1/2 толщины детали в месте разделки дефекта.

5.4.5.2 Дефекты, обнаруженные после закалки с отпуском (кроме дефектов на корпусе автосцепки в зонах перемычки, отверстия под клин и перехода головы к хвостовику, а также на тяговых полосах тягового хомута), допускаются к заварке без повторной термической обработки, если площадь поперечного сечения разделки не превышает 3 % от площади поперечного сечения детали и общий объем наплавленного металла не превышает:

- 70 см3 - для корпуса автосцепки;

- 50 см3 - для тягового хомута;

- 6 см3 - для замка.

5.4.5 - 5.4.5.2 (Новая редакция, Изм. № 1).

5.4.6 На поверхностях деталей третьей группы допускаются без исправления следующие литейные дефекты:

- пористость глубиной не более 3 мм на площади не более 10 % площади каждой поверхности, за исключением резьбовой части хвостовика, на которой допускается пористость глубиной не более 2 мм на площади не более 5 % площади резьбовой поверхности;

- раковины не более 0,2 см2, глубиной не более 3 мм и общей площадью не более 3 % площади каждой поверхности; на резьбовой части хвостовика допускаются раковины не более 0,1 см2, глубиной не более 2 мм и общей площадью не более 1 % площади резьбовой поверхности хвостовика.

(Измененная редакция, Изм. № 1).

5.4.7 Исправление литейных дефектов на деталях третьей группы, не оговоренных в 5.4.6, следует проводить дуговой сваркой после разделки до чистого (без дефектов) металла. Общая масса наплавляемого металла при этом не должна превышать 2 % массы детали.

5.4.8 На деталях третьей группы допускаются внутренние усадочные раковины не более 10 % площади поперечного сечения теплового узла (местного утолщения стенок).

5.4.7, 5.4.8 (Введены дополнительно, Изм. № 1).

5.5 Маркировка

5.5.1 На каждом корпусе автосцепки и тяговом хомуте должны быть отлиты следующие знаки маркировки:

- на автосцепке - обозначение модели;

- условный номер предприятия-изготовителя;

- две последние цифры года изготовления;

- порядковый номер детали по системе нумерации предприятия-изготовителя;

- условное обозначение марки стали (для стали 20ГЛ используют обозначение «ГЛ»).

На тяговом хомуте указывают обозначение модели автосцепки, в комплекте с которой применяют тяговый хомут. На корпусе автосцепки и тяговом хомуте должен быть нанесен знак обращения на рынке любым способом.

Детали первой группы должны иметь клейма службы технического контроля и инспектора - приемщика продукции в соответствии с ГОСТ 32894-2014 (пункт 7.4.1).

В случае исправления дефектов сваркой на каждом корпусе автосцепки и тяговом хомуте дополнительно должны быть выбиты клейма сварщика и службы технического контроля предприятия-изготовителя.

(Новая редакция, Изм. № 1).

5.5.2 На деталях второй группы должны быть отлиты: условный номер предприятия-изготовителя и две последние цифры года изготовления.

5.5.3 На отливках деталей третьей группы должны быть отлиты следующие знаки маркировки:

- условный номер предприятия-изготовителя;

- условное обозначение марки стали (для стали 20ГЛ используют обозначение «ГЛ», для 20Г1ФЛ - «20Г1ФЛ»);

- порядковый номер детали по системе нумерации предприятия-изготовителя;

- две последние цифры года выпуска.

5.5.2, 5.5.3 (Измененная редакция, Изм. № 1).

5.5.4 Поврежденные знаки маркировки для деталей первой группы исправляют наплавкой до окончательной термической обработки. Знаки порядкового номера корпуса автосцепки исправляют при условии отсутствия повреждений у соответствующих знаков на дублирующей маркировке.

Поврежденные знаки маркировки для деталей второй и третьей групп исправляют наплавкой или ударным способом.

(Новая редакция, Изм. № 1).

6 Правила приемки

6.1 Для проверки соответствия деталей требованиям настоящего стандарта проводят приемо-сдаточные, периодические, типовые и испытания для обязательного подтверждения соответствия.

6.2 Приемо-сдаточные испытания осуществляют в соответствии с 6.2.1 - 6.2.8.

6.2.1 При приемо-сдаточных испытаниях деталей контролируют:

- внешний вид (по 5.2.4, 5.4.1) на каждой детали;

- дефекты поверхности (по 5.2.6, перечислениями а), б), 5.4.2, перечислениями а), в) - и) 5.4.3, 5.4.6) на каждой детали;

- качество исправления дефектов дуговой саркой и наплавкой (по 5.4.4, 5.4.5, 5.4.7) на каждой детали;

- качество окрашивания, грунтовки (по 5.1.3) на каждой детали;

- основные размеры (по 5.1.1, 5.1.2, 5.2.1 - 5.2.3) на каждой детали;

- вид излома стали деталей первой группы (по 5.3.7) на каждой детали;

- химический состав (по 5.3.1 - 5.3.3); число образцов для испытаний в соответствии с 6.2.5;

- твердость деталей первой группы, третьей группы и замка (по 5.3.5); число деталей для испытаний в соответствии с 6.2.6;

- механические свойства стали (по 5.3.6); число образцов для испытаний в соответствии с 6.2.2 - 6.2.4.

Детали должны быть приняты службой технического контроля предприятия-изготовителя до их окрашивания.

6.2.2 Механические свойства стали определяют от каждой плавки на одном образце при испытании на растяжение (временное сопротивление, предел текучести, относительное удлинение, относительное сужение) и на двух образцах для каждого вида концентратора при испытании на ударный изгиб (ударная вязкость). Образцы вырезают из пробных брусков по ГОСТ 977. Термическую обработку пробных брусков для определения механических свойств стали деталей проводят вместе с деталями данной плавки. Допускается проводить термическую обработку пробных брусков с деталями другой плавки, подвергаемыми термической обработке по тому же режиму, при условии его контроля и регистрации параметров автоматическими приборами. Режим термической обработки устанавливает предприятие-изготовитель. В качестве сдаточной величины показателя механических свойств при испытании на ударный изгиб следует принимать меньшее из полученных значений для каждого вида концентратора.

При приемо-сдаточных испытаниях допускается вырезка образцов из деталей. Результаты проверки распространяются на все детали данной плавки.

При получении отрицательных результатов испытаний хотя бы по одному показателю механических свойств по нему проводят повторные испытания на удвоенном числе образцов, изготовленных из пробных брусков или отливок той же плавки. В качестве сдаточной величины показателя механических свойств образцов следует принимать меньшее из полученных значений.

Если при повторных испытаниях получен отрицательный результат, отливки и пробные бруски данной плавки должны быть подвергнуты повторной термической обработке с последующим определением всего комплекса механических свойств. Допускается проведение не более двух повторных термических обработок. При получении отрицательных результатов после второй повторной термической обработки детали данной плавки бракуются.

(Измененная редакция, Изм. № 1).

6.2.3 При выплавке стали в индукционных печах с весом плавки до 300 кг для деталей второй группы допускается определять механические свойства стали от одной плавки в смену, выбранной случайным образом. Пробные бруски отливают и маркируют для каждой плавки и подвергают термической обработке вместе с деталями. Результаты испытаний распространяют на партию - совокупность отливок, изготовленных в данной смене.

При получении отрицательных результатов испытаний хотя бы по одному показателю механических свойств, по нему проводят повторные испытания на удвоенном числе образцов, изготовленных из пробных брусков или отливок той же плавки. Если при повторных испытаниях получен отрицательный результат, детали данной партии должны быть подвергнуты повторной термической обработке вместе с пробными брусками с последующим определением всего комплекса механических свойств на образцах, вырезанных из пробных брусков другой плавки. Допустимо проведение не более двух термических обработок. При получении отрицательных результатов после второй повторной термической обработки партия отливок (в объеме сменного выпуска) бракуется.

6.2.4 Показатели механических свойств стали при приемо-сдаточных испытаниях проверяют в соответствии с таблицей 3.

Сдаточными характеристиками механических свойств стали для деталей первой и третьей групп являются:

- предел текучести;

- временное сопротивление;

- относительное удлинение;

- относительное сужение;

- ударная вязкость KCU при температуре минус 60 °С по ГОСТ 9454;

- ударная вязкость KCV при температуре минус 60 °С по ГОСТ 9454 (только для деталей первой группы).

Сдаточными характеристиками механических свойств стали для деталей второй группы являются:

- предел текучести;

- относительное удлинение.

При вырезке образцов из детали минимально допустимые значения контролируемых параметров допускаются на 20 % ниже, чем соответствующие показатели, приведенные в таблице 3. При вырезке образцов из деталей первой группы образцы вырезают из тяговой полосы тягового хомута и из малого зуба корпуса автосцепки.

(Измененная редакция, Изм. № 1).

6.2.5 Химический состав стали определяют от каждой плавки на пробах, отбираемых по ГОСТ 7565. Результаты анализа следует распространять на все детали данной плавки. Допускается определять химический состав на образцах или стружке, взятых от пробного бруска для механических испытаний или отливки данной плавки, залитой в середине разливки металла.

6.2.6 Твердость проверяют для каждой детали первой и третьей групп, а также замка. При массовом выпуске и стабильном технологическом процессе производства деталей допускается производить выборочный контроль твердости не менее 10 % партии (совокупности отливок, изготовленных в данной смене) для деталей первой и третьей групп и 2 % партии (не менее 4 шт.) для замка. При получении отрицательных результатов контроля твердости хотя бы для одной детали выборки проверке твердости подлежат все детали данной плавки в партии.

6.2.7 Структуру стали проверяют по виду излома контрольного прилива. Приливы должны иметь форму усеченной пирамиды высотой 25 мм и основанием 15×20 мм. При получении отрицательных результатов контроля структуры и проведении повторной термообработки контроль структуры стали проводят по излому второго прилива. При получении отрицательных результатов контроля структуры после повторной термообработки детали подвергают второй повторной термообработке, при этом контроль структуры проводят по излому металла третьего прилива. При получении отрицательных результатов контроля структуры после второй повторной термообработки деталь бракуют.

- наименование предприятия-изготовителя и его местонахождение (город или адрес);

- условное обозначение марки стали;

- наименование продукции и обозначение чертежа;

- число деталей или автосцепок в партии;

- порядковые номера корпусов автосцепки и тяговых хомутов (в системе нумерации предприятия-изготовителя);

- обозначение настоящего стандарта.

6.3 Периодические испытания осуществляют в соответствии с 6.3.1 - 6.3.2. Периодическим испытаниям подвергают образцы, выдержавшие приемо-сдаточные испытания.

6.3.2 При периодических испытаниях деталей проверяют:

- массу и размеры деталей на соответствие конструкторской документации (кроме контролируемых при приемо-сдаточных испытаниях);

- микроструктуру стали деталей первой и третьей групп (по 5.3.7);

- размеры внутренних дефектов деталей первой группы в соответствии с перечислением в) 5.4.2 и перечислением б) 5.4.3 и деталей третьей группы по 5.4.8;

- твердость и глубину износостойких наплавок или покрытий на соответствие конструкторской документации.

При получении отрицательных результатов испытаний хотя бы по одному показателю должны проводиться повторные испытания на удвоенном числе деталей по всему комплексу показателей. При получении повторного отрицательного результата испытаний детали данной партии бракуют. Приемка деталей должна быть приостановлена до выяснения и устранения причин брака.

(Измененная редакция, Изм. № 1).

6.4 При типовых испытаниях деталей в дополнение к проверкам, проводимым при периодических испытаниях, проверяют нагрузку текучести деталей первой группы - корпусов автосцепки и тяговых хомутов, деталей третьей группы - корпусов сцепок (по 5.3.8).

6.5 Периодические и типовые испытания осуществляют по программам и методикам, разработанным по ГОСТ 2.106, для каждой категории испытаний.

6.6 (Исключен, Изм. № 1).

6.7 Для испытаний по 5.3.8 образцы деталей отбирают из имеющейся у изготовителя продукции, прошедшей приемо-сдаточные испытания. Образцы деталей отбирают методом отбора «вслепую» по ГОСТ 18321-73 (подраздел 3.4) в количестве:

- корпус автосцепки - шесть штук;

- хомут тяговый - три штуки;

- детали третьей группы - две штуки.

Отбор образцов деталей производят из партии, состоящей не менее чем из удвоенного количества, необходимого для испытаний.

6.8 Ресурс корпуса автосцепки по 5.1.4 проверяют при испытании автосцепки в сборе при постановке продукции на производство по ГОСТ 15.902.

6.7, 6.8 (Введены дополнительно, Изм. № 1).

7 Методы испытаний

7.1 Дефекты поверхности (5.2.6, перечисления а), б) 5.4.2) и вид излома контрольного прилива (5.3.7) контролируют визуально.

Внешний вид (5.2.4), дефекты поверхности (перечисления а), в) - и) 5.4.3, 5.4.6), качество исправления дефектов сваркой (5.4.4, 5.4.5, 5.4.7), маркировку (5.5) контролируют визуально и универсальным измерительным инструментом.

7.2 Размеры деталей (по 5.1.1, 5.1.2, 5.2.1 - 5.2.4) проверяют средствами допускового контроля (шаблонами для приемки) или универсальным измерительным инструментом, обеспечивающим требуемую точность контроля.

7.3 Обрубку и очистку деталей, удаление прибылей и питателей 5.4.1, и окраски (5.1.3) контролируют визуально.

7.4 Твердость деталей (5.3.5) контролируют по ГОСТ 9012.

7.5 Химический состав стали (5.3.1 - 5.3.3) определяют по ГОСТ 18895. Допускается определять химический состав стали по ГОСТ 12344, ГОСТ 12345, ГОСТ 12346, ГОСТ 12347, ГОСТ 12348, ГОСТ 12350, ГОСТ 12351, ГОСТ 12352, ГОСТ 12355, ГОСТ 12357, ГОСТ 22536.0 - ГОСТ 22536.5, ГОСТ 22536.7 - ГОСТ 22536.10, ГОСТ 22536.12.

7.6 Механические свойства стали (5.3.6) при испытании на растяжение (предел текучести, временное сопротивление, относительное удлинение, относительное сужение) определяют по ГОСТ 1497 на цилиндрическом образце диаметром 10 мм и расчетной длиной 50 мм. При вырезке образцов из деталей допускается испытывать образцы диаметром 5 мм и расчетной длиной 25 мм.

7.7 Ударную вязкость стали (5.3.6) определяют по ГОСТ 9454 на двух образцах типа 1 (ударная вязкость KCU-60) и на двух образцах типа 11 (ударная вязкость KCV-60). За результат испытаний по каждому показателю ударной вязкости принимают меньшее из полученных значений.

7.8 Вид излома контрольного прилива (5.3.7) контролируют визуально без применения средств увеличения. Излом получают подрубкой контрольного прилива с широкой стороны острым зубилом на глубину от 3 до 5 мм с последующим отломом ударами. Допускается производить отлом контрольного прилива пневматическим зубилом с упором рубящей кромки в его верхнюю часть.

Подрез контрольного прилива перед отломом, его подрубка с двух противоположных сторон, с угла или с четырех сторон не допускаются.

Микроструктуру стали (5.3.7) контролируют визуально на шлифах под оптическим микроскопом при увеличениях 100х и 500х.

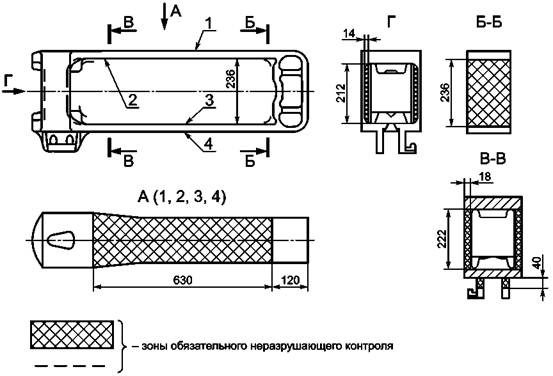

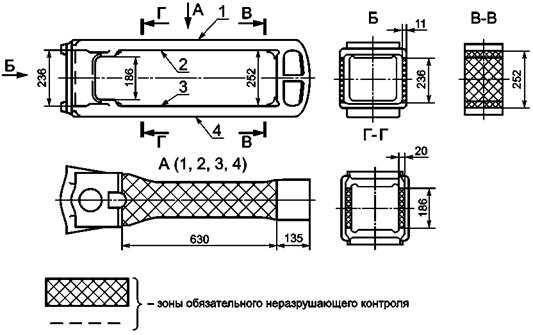

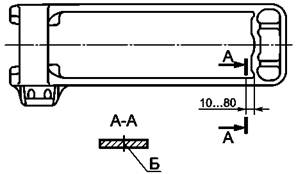

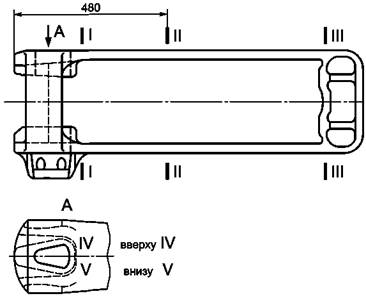

Места разрезки корпуса автосцепки и тягового хомута для контроля внутренних дефектов (перечисление в) 5.4.2, перечисление б) 5.4.3) и вырезки микрошлифов для проверки микроструктуры стали деталей (5.3.7) показаны на рисунках 3 - 6. Для деталей третьей группы места разрезки для контроля внутренних дефектов (5.4.8) и вырезки микрошлифов для проверки микроструктуры стали должны быть указаны в технических условиях на их изготовление. Способ подготовки микрошлифов в соответствии с ГОСТ 5639.

Рисунок 3 - Места вырезки микрошлифов (А, Б, В) для проверки

микроструктуры стали

корпуса автосцепки

Рисунок 4 - Места разрезки корпуса автосцепки для контроля внутренних дефектов

Рисунок

5 - Место вырезки (Б) микрошлифов для проверки микроструктуры стали

тягового хомута

Рисунок 6 - Места разрезки тягового хомута для контроля внутренних дефектов

7.9 Испытания по определению нагрузки текучести при статическом растяжении корпусов автосцепок и тяговых хомутов (перечисления а), б) 5.3.8), а также испытания на прочность с усилием, равным нормативному значению, сцепки и деталей, выполняющих функции тягового хомута на пассажирском подвижном составе, при статическом нагружении (перечисления в), г), д) 5.3.8) проводят в соответствии с национальными нормативными документами* государств, упомянутых в предисловии.

________

* В Российской Федерации действует ГОСТ Р 55185-2012 «Детали и сборочные единицы сцепных и автосцепных устройств железнодорожного подвижного состава. Методы испытаний».

7.1 - 7.9 (Новая редакция, Изм. № 1).

7.10 - 7.12 (Исключены, Изм. № 1).

7.13 Неразрушающий контроль на корпусе автосцепки и тяговом хомуте (5.2.6) проводят любыми методами, обеспечивающими требуемую точность.

7.14 Температуру нагрева при термической обработке (5.3.4) и правке деталей (5.2.5) определяют любыми методами, обеспечивающими требуемую точность измерений.

7.15 Определение объема и массы наплавленного металла при исправлении дефектов (5.4.4, 5.4.5, 5.4.7) проводят одним из способов:

- экспериментальным - путем заполнения дефекта пластичным материалом с последующим измерением его объема в мерной мензурке;

- расчетным - по геометрическим размерам дефекта;

- путем учета израсходованных сварочных материалов.

Массу наплавленного металла определяют по произведению его объема на плотность стали.

7.16 Окрашивание (грунтовку) деталей (5.1.3) проверяют по ГОСТ 7409-2009 (раздел 8).

7.13 - 7.16 (Новая редакция, Изм. № 1).

7.17 Наличие и размеры внутренних дефектов деталей первой группы (перечисление в) 5.4.2, перечисление б) 5.4.3) и деталей третьей группы (5.4.8) контролируют визуально и универсальным измерительным инструментом.

Контроль проводят: для деталей первой группы - при разрезке по сечениям в местах, указанных на рисунках 4 и 6; для деталей третьей группы - при разрезке по сечениям, указанным в технических условиях на их изготовление.

7.18 Глубину износостойкой наплавки (четвертое перечисление 6.3.2) контролируют измерением на шлифах, вырезанных из мест нанесения наплавки. Твердость износостойкой наплавки определяют по ГОСТ 9012.

7.19 Ресурс корпуса автосцепки (5.1.4) проверяют путем приложения к автосцепке многократной ударной нагрузки в соответствии с национальными нормативными документами* государств, упомянутых в предисловии.

_________

* В Российской Федерации действует ГОСТ Р 55185-2012 «Детали и сборочные единицы сцепных и автосцепных устройств железнодорожного подвижного состава. Методы испытаний».

7.17 - 7.19 (Введены дополнительно, Изм. № 1).

8 Транспортирование и хранение

8.1 Транспортирование деталей, сцепок и автосцепок в сборе - по группе 7(Ж1) ГОСТ 15150. Способы транспортирования должны обеспечивать защиту от механических повреждений.

Транспортирование деталей осуществляют железнодорожным, автомобильным, речным, воздушным транспортом в крытых или открытых транспортных средствах без упаковки в соответствии с эксплуатационными документами, действующими на каждом виде транспорта.

8.2 Хранение деталей и автосцепок в сборе - по группе 2(C) ГОСТ 15150.

9 Гарантии изготовителя

9.1 Предприятие-изготовитель гарантирует соответствие выпускаемых деталей требованиям настоящего стандарта при соблюдении заказчиком условий транспортирования, хранения и эксплуатации.

9.2 Гарантийный срок эксплуатации корпуса автосцепки, тягового хомута, головы и хвостовика сцепки - четыре года со дня их изготовления или 500 тыс. км пробега на железнодорожном подвижном составе.

Библиография (Исключена, Изм. № 1).

Ключевые слова: сцепка, автосцепка, тяговый хомут, литые детали, изготовление, требования